Чери кимо момент затяжки гбц

Обновлено: 22.04.2024

Замена двигателя и прокладки ГБЦ Chery Kimo

ДвигательСистема охлаждения

Всем привет. В выходные приехал к нам в сервис на эвакуаторе подуставший такой Chery Kimo с контрактным движком на заднем сиденье. Владелец рассказал, что машина была безпроблемной и ничто не предвещало беды, пока не нарвался на бракованное масло, которое попросту сгорело в двигателе. В итоге давление масла пропало совсем, распредвал заклинило, масляный насос умер, ремень ГРМ оборвало, ролик и клапана согнуло. В общем пациент был отправлен в морг, а на его место куплен движок из какого-то соплеменника-перевертыша.

Замена двигателя сама по себе процедура ответственная, но не суперсложная, если соблюдать алгоритм и быть внимательным, но в ситуации с этим «Кимо» задача усложнялась тем, что пришлось собирать его по месту. Соответственно, сначала загрузили блок двигателя, потом уже голову и все навесное оборудование. Родная прокладка головки блока цилиндров стояла металлическая, поэтому владелец купил точно такую. И тут что-то пошло не так.

При первом же запуске оказалось, что прокладка не выполняет свои функции: газы прорываются в антифриз, а сама охлаждающая жидкость льется во второй и третий цилиндры. Машина моментально закипает.

Вообще в этом случае нужно проходить голову по плоскости на станке и стирать микрораковины, которые в ней есть, но у хозяина не было ни времени, ни желания делать это. Он спросил: «Какие варианты?». Мы предложили заменить металлическую прокладку на текстолитовую. Она толще, хорошо продавливается и поэтому, закрывает поры и мелкие раковинки, исключая тосольные слезы и прочие неприятности.

Снимаем голову, обследуем плоскость соприкосновения на предмет трещин и повреждений – все нормально. Тогда идем дальше. Для обезжиривания поверхностей я использовал Очиститель тормозных дисков Lavr Service – ничего другого как-то неожиданно не оказалось в гараже. Надо закупиться.

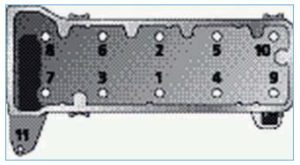

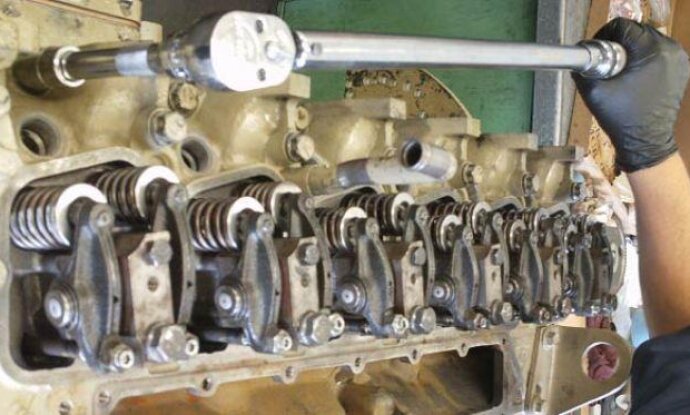

Про затяжку ГБЦ мы рассказывали подробно. Напомним коротенько, что делать это следует только динамометрическим ключом и затягивать болты парами по направлению от центра к краям в несколько приемов. Через час нужно голову еще раз подтянуть, только на дурака тянуть не надо.

После сборки все стало отлично: антифриз не уходит, мотор не кипит и работает ровно. Единственное – пришлось повоевать немного с выгонкой воздуха из системы охлаждения, но это детали.

Поскольку двигатель контрактный и с пробегом 50 000 км (что для китайцев, как я подозреваю, уже солидно), да и еще и антифриз натек в горшки, сделали ему еще и основательную профилактику. Во-первых, промыли инжекторы лаврентием палычем ML 101. Во-вторых, почистили дроссель специальным аэрозолем. В-третьих, залили Мягкую промывку масляной системы, которая будет работать 150-200 км и наведет там шмон. А перед заменой масла сделаем еще раскоксовку.

Момент и порядок затяжки гбц на автомобилях разных марок

Затяжку болтов головки производят в четыре этапа (указаны в таблице). А вот что пишут об этом в руководстве по эксплуатации ВАЗ-2123:

Рис.1 Порядок затяжки болтов головки блока цилиндров (гбц)Установите головку блока цилиндров, отцентрировав её по двум направляющим втулкам, вверните болты её крепления и затяните их в четыре приема в определенной последовательности.

Момент затяжки гбц ВАЗ-2112 16 клапанов (ПРИОРА)

Момент затяжки гбц на приоре взяты из руководства по эксплуатации автомобиля и указаны в табличке №2.

Установите головку на блок, предварительно убедившись, что коленчатый и распределительные валы находятся в положении ВМТ (оба клапана 1-го цилиндра должны быть закрыты). Затяните болты крепления головки блока в последовательности, указанной на рис. 5.6, в четыре этапа:

1-й – моментом 20 Н·м (2 кгс·м);

2-й – моментом 69,4–85,7 Н·м (7,1–8,7 кгс·м);

3-й – доверните болты на 90°;

4-й – окончательно доверните болты на 90°.

Необходимо учитывать что:

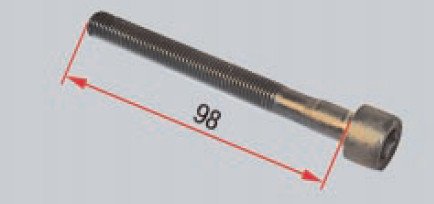

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Болты, длина которых (без учета высоты головки) превышает 98 мм, замените новыми. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

Момент затяжки гбц КАЛИНА, ГРАНТА

Момент затяжки головки блока цилиндров на двигателях модели 21114-50, установленные на автомобилях Lada Kalina указаны в таблице №3. Двигатель 21114-50 создан на базе двигателя ВАЗ-2111. Увеличение рабочего объема двигателя модели 21114 до 1,6 л. по сравнению с объемом двигателя 2111 достигнуто за счет большего хода поршня при неизменном диаметре цилиндра.

Вот что нам говорит руководство по эксплуатации о моменте затяжки гбц на калине:

Момент затяжки гбц ВАЗ 2106, 2107, 2103

Момент затяжки головки блока цилиндров на двигателях 2106 и 21011, 2103 одинаковый и приведен в таблице №4. В зависимости от модели или модификации автомобиля устанавливались двигатели трех типов:

Момент затяжки гбц ВАЗ 2108, 2109

Момент затяжки гбц на двигателях ВАЗ-2108, ВАЗ-2111-80 совпадают, и приведены в таблице №5.

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Замените новыми болты, длина которых превышает 135,5 мм. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

Момент затяжки гбц ваз 2108, 2110, 2114 8 клапанов инжектор, 2115

Момент затяжки гбц ваз 2101

Момент затяжки гбц, приведенный в таблице№7, применяется для двигателей следующих моделей:

- ВАЗ-2101 с рабочим объемом 1.2 литра. Это основной двигатель для автомобилей ВАЗ-2101;

- ВАЗ-21011 с рабочим объемом 1.3 литра. Устанавливался на автомобили ВАЗ 21011 и ВАЗ-21021. От предыдущей модели он отличается увеличенным на 3мм диаметром цилиндров, поэтому у него другие блок цилиндров и поршень; Момент затяжки гбц аналогичный с ВАЗ 2101;

- ВАЗ-2103 с рабочим объемом 1.45литра. От первой модели отличается увеличенным на 14мм ходом поршня, поэтому у него другие блок цилиндров и шатунно-поршневая группа. Момент затяжки болтов гбц аналогичен двигателю ВАЗ-2101.

Момент затяжки головки блока цилиндров (гбц) ОКА-1111, 11113

Момент затяжки головки блока цилиндров (гбц) НИВА

Моменты затяжки для двигателей ВАЗ-21214 евро3.

Рис.3 Порядок затяжки гбц НИВА

Для обеспечения надежного уплотнения и исключения подтяжки болтов головки блока цилиндров при техническом обслуживании автомобиля затягиваем их в четыре приема. Порядок затяжки указан на рисунке.

Момент затяжки гбц на двигателях ЗМЗ.

Двигатели ЗМЗ представлены модификациями ЗМЗ-402.5, ЗМЗ-402.6, ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522, ЗМЗ-40524. Моменты затяжек гбц у этих моделях двигателей имеют разные значения.

Момент затяжки головки блока цилиндров (гбц) на 402-х двигателях (ГАЗЕЛЬ), модификации двигателей ЗМЗ-4025,4026.

Момент затяжки головки блока цилиндров (гбц) на 406-х двигателях, модификации ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522.

Момент затяжки головки блока цилиндров (гбц) на 405-х и 405 евро3 двигателях, модификации ЗМЗ-40524.

Момент затяжки головки блока цилиндров (гбц) на двигателях ЗМЗ-409.

Последовательность затяжки болтов крепления головки блока цилиндров показана на рисунке

Момент затяжки гбц ГАЗ-53.

Момент затяжки головки блока цилиндров КАМАЗ-740

Момент затяжки на двигателях КАМАЗ-740.10, КАМАЗ-7403.10 или КАМАЗ-740.11-240 совпадает и приведен в таблице №15.

Процесс и порядок затяжки болтов ГБЦ

При разборе и ремонте двигателя транспортного средства возникает необходимость затяжки болтов головки блока цилиндров. Но не каждый автолюбитель осознает, что это такое. Что такое момент затяжки болтов ГБЦ, для чего он нужен и как проходит этот процесс?

В каких случаях нужна?

Некоторые автомобилисты понятия не имеют, зачем соблюдать последовательность и регулировку момента затяжки болтов ГБЦ. Автомобилист должен понимать, что использование неподходящей технологии в результате станет причиной появления проблем в работе мотора. Это очень важно, и значит, что ему следует уделить внимание. Особенно если привыкли сами заниматься ремонтом своего «железного коня», а не обращаться за помощью на СТО.

Пока не приступили к вопросу порядка натяжения элементов ГБЦ, отметим, что каждый двигатель имеет свой момент затяжки. Соответственно, для каждого автомобиля коэффициент различен.

Некоторые автомобилисты считают, если они занимались ремонтом двигателя или затягиванием его винтов, то они имеют достаточно опыта. Но следует учитывать, что данную процедуру надо проводить только в соответствии с определенными параметрами двигателя. Эту информацию можно найти в мануале по эксплуатации к вашему авто.

Процедура затяжки нужна тогда, когда следует предотвратить появление конденсата и влаги в местах соединения ГБЦ с блоком.

Или, если происходит утечка масла. Эта причина распространенная. Кроме того, необходимость затягивания болтов возникает, когда автомобилист выполняет ремонт мотора или производит замену прокладки ДВС. Также регулировка нужна, когда нарушена структура БЦ.

Отметим, что на момент натяжения влияют несколько факторов. Если сделать это самостоятельно, то нужно знать, что влияет:

- качество и смазка отверстий, а также самих винтов. Если отверстия сухие или практически не смазаны, то это нужно сделать. Для смазки желательно использовать невязкие моторные жидкости.

- Обратите внимание на состояние резьбы и элемента, который в нее входит. Если компоненты мотора деформированы, а резьба засорена, то к натяжке лучше не приступать. Рано или поздно это приведет к снижению коэффициента силы сжатия прокладки, а в результате это может обернуться очень плачевно. Вплоть до капитального ремонта двигателя.

- Новый ли используете болт или старый. Если новый, то его показатель сопротивления и момента затяжки будет некорректным. Опытные специалисты рекомендуют, чтобы при использовании новых винтов процесс затяжки осуществлялся после двух-трех циклов закручивания. Чтобы сделать правильно, элемент нужно приложить немного усилий и затянуть элемент на 50% после момента затяжки.

Регулировка затяжки

Итак, если решили заняться затяжкой винтов ГБЦ и регулировкой момента, то нужно соблюдать определенный порядок и последовательность. Болты крепления ГБЦ не должны быть слишком затянуты или не дотянуты. Усилие нужно прикладывать, но не увлекаться. Если не имеете опыта, то за помощью лучше обратиться к профессионалам.

Инструменты

Несмотря на то что этот процесс ремонтных работ требует особенного индивидуального подхода, подготовка к нему проходит быстро. Все потому что для этого не надо подготавливать целый набор инструментов. Если решили заняться этим самостоятельно, то понадобится приготовить только динамометрический ключ.

В хозяйстве такой ключ вряд ли получится найти, придется его приобретать в магазине. Сегодня средняя стоимость такого инструмента составляет около 800 рублей (250 гривен). Это более дешевый вариант. Можно приобрести и профессиональный ключ, его стоимость составляет около 1 500 рублей (500 гривен) и больше.

Схема затяжки

Рассмотрим схему процесса. Сразу же отметим, процедура затяжки осуществляется в несколько этапов, каждый имеет определенные шаги. При первом этапе порядок действий такой:

- Если не знаете, какой должен быть порядок затяжки, то все элементы необходимо закрепить моментом 3,5 — 4,1 кгс*м;

- На следующем этапе эти элементы нужно закрепить, чтобы момент составлял 10,5 — 11,5 кгс*м;

- Последний, одиннадцатый болт нужно закрутить моментом 3,5 — 4,0 кгс*м.

Что касается второго этапа работ, то он осуществляется в несколько шагов:

- Сначала нужно соблюдать момент обтяжки, он должен составлять 2,0 кгс*м;

- После этого элементы ГБЦ необходимо провернуть на 90 градусов;

- Затем следует еще раз довернуть их на 90 градусов.

Этапы

Рассмотрим поэтапную инструкцию по затягиванию болтов. Как сказано выше, она будет индивидуальна для каждого транспортного средства. Поэтому, если хотите заняться этим делом самостоятельно, то вам в любом случае необходима сервисная книжка к своему авто. В частности, вам потребуется:

- ознакомиться с процессом и схемой затягивания винтов ГБЦ в своей машине;

- также необходимо знать время силы для затягивания винтов ГБЦ;

- ознакомиться со штифтами, которые используются для затягивания, возможно, они имеют специфическую форму или другие нюансы, которые следует учесть.

Как сказано выше, процедура по затягиванию штифтов ГБЦ происходит в несколько этапов. Рассмотрим этот процесс на примере автомобиля ВАЗ 2109:

- Все регулировочные штифты следует затянуть таким образом, чтобы момент был равен 2,0 кгс*м.

- Затем эти же винты нужно закрепить. Для этого момент должен быть равен примерно 8 кгс*м.

- Все винты следует провернуть, но не более, чем на 90 градусов.

- Затем нужно довернуть штифты не более, чем на 90 градусов.

Видео «Затягивание штифтов блока цилиндров»

Замена ремня ГРМ Чери Кимо самостоятельно

Компанию Chery (в переводе с китайского языка звучит как особое благословение) основали в 1997 году. Оборудование для производства автомобилей закупили в компании Ford, в 1999 году был выпущен первый образец машины. Это стало возможным после покупки лицензии у компании Seat на шасси Toledo. Постепенно производство компании расширилось, автомобили с 2005 года стали выпускать в России. В августе 2007 года был собран миллионный экземпляр автомобиля в этой компании.

Об автомобиле

Заводское наименование этой машины Chery A1, а в регионах РФ она известна как Chery Kimo. Первые сведения о ней появились в 2008 году. За основу взяли несколько изменённую платформу QQ. Размеры увеличились, внешность автомобиля создали итальянские дизайнеры. В качестве силового агрегата используют мотор с рабочим объёмом 1300 см 3, мощность которого равна 83 л.с. В его разработке и освоении участвовала австрийская компания AVL. Двигатель работал совместно с механической пятиступенчатой коробкой передач, с роботизированным вариантом КПП.

Мотор представляет собой рядную конструкцию с четырьмя цилиндрами. В головке блока цилиндров установлены четыре клапана на один цилиндр. Они приводятся в действие двумя распредвалами. Привод ГРМ на Чери Кимо осуществляется зубчатым ремнём. Система питания инжекторная, используемое топливо бензин с октановым числом не ниже 93. Компания прекратила производство этой модели в 2014 году.

Процедура замены

Замена ремня ГРМ Чери Кимо процедура обязательная, так как выход его из строя может вызвать дополнительные финансовые и материальные расходы. Обрыв ремня в приводе механизма ГРМ приводит к повреждениям клапанов, в некоторых случаях поршней, шатунов. Бо́льшая часть владельцев этой модели доверяет проведение процедуры замены специализированным центрам, но некоторые водители делают это самостоятельно.

Если имеется опыт обслуживания или ремонта машины, можно приступать к работе.

Кроме приобретения новых запасных частей следует приготовить:

- Набор гаечных ключей (рожковые, накидные).

- Отвёртки с крестообразным и шлицевым лезвиями.

- Автомобильный домкрат.

- Подставку под машину.

- Противооткатные башмаки.

- Болт для фиксации коленвала.

- Обрезок толстой доски для упора в поддон двигателя.

- Шестигранник на 6.

Замену ремня можно выполнить в гараже на смотровой яме, использовать подъёмник, ровную площадку. Машину следует установить на месте проведения работы, затянуть ручной тормоз. Отпустить колёсные болты на правом переднем колесе. Следующим этапом нужно поднять переднюю правую часть машины домкратом, перед этим под задние колёса устанавливают противооткатные башмаки. Кузов опускают на подставку, правое переднее колесо снимают с машины. После этого порядок работы будет примерно таким:

- Работе будет мешать правая фара, её нужно демонтировать.

- А также выворачивают болты крепления бачка ГУР, его не снимают, а отводят в то место, где была фара.

- Далее следует ослабить натяжение ремня генератора, снять его приводной ремень.

- Под стартером вывинчивают пробку, которая закрывает место фиксации коленвала. В это отверстие заворачивают болт его фиксации, если его нет, можно использовать бородок диаметром 6 мм. Коленвал прокручивают накидным ключом до тех пор, пока он не упрётся в стопор.

- Далее необходимо снять шкив коленвала. Для этого отворачивают болты его крепления, демонтируют шкив.

- Приводной ремень закрыт кожухом из пластика, его демонтируют. Специалисты рекомендуют снимать правую подушку мотора, перед этим между защитой двигателя и его поддоном устанавливают деревянную доску.

- Выворачивают болты крепления защитных крышек привода механизма ГРМ, снимают их.

Болты верхней крышки грм

Болты нижней крышки

- Вынув стопор коленвала, устанавливают установочные метки распредвалов, коленвала.

- Чтобы снять зубчатый ремень, следует ослабить его натяжение. Для этого ослабляют крепёж натяжного устройства, отжимают его, снимают ремень.

- После этого демонтируют с блока цилиндров натяжной и обводной ролик. Внимательно следите за тем, чтобы коленчатый вал не провернулся.

- Перед тем как установить новые запасные части, нужно приготовить скобу фиксации шкивов распредвалов. Для этого подойдёт полоска металла толщиной примерно 1,5 мм, шириной около 10 мм. Полоску выгибают в виде широкой буквы «П». Устанавливают новые ролики на свои места. Выступ для стопорения натяжного устройства должен стать в паз на блоке цилиндров. Крепёж заворачивают, но не затягивают. Теперь шкив распредвала смещают на один зуб, фиксируют в таком положении скобой. Для этого понадобиться два ключа на 18.

После натяжения ремня метки станут на своё место. Новый зубчатый ремень одевают на шкив коленвала, затем на шкив насоса охлаждающей жидкости, обводной ролик, шкивы распредвалов. Натяжение в приводе механизма ГРМ контролируют по совпадению меток на шкивах распредвалов, осле этого затягивают винты крепления роликов. Поворачивают шкив коленчатого вала на два оборота, контролируют положение установочных меток. Если с этим всё в порядке, можно ставить на свои места все снятые ранее агрегаты.

Установочные метки

Чтобы силовой агрегат выдал все заложенные в него технические характеристики, необходимо правильно выставить фазы газораспределения. Для этого имеется несколько установочных меток на шкивах распредвалов и коленвала. Поворачивают коленвал за болт на его шкиве до положения, когда прорезь на его технологическом отверстии не займёт положение 15 часов. В таком положении метка шкива должна быть строго на средине зуба приводного ремня.

Метки на шкивах распредвалов совпадают посредине строго напротив. В таком положении меток поршня находятся по средине рабочих цилиндров. При необходимости можно вращать распредвалы, встречи поршней с клапанами не будет.

Сроки замены

О том, когда нужно менять зубчатый ремень газораспределительного механизма сказано в инструкции по эксплуатации этого транспортного средства. Она рекомендует произвести эту операцию после пробега 40 тыс. км. Качество даже оригинальных ремней такое, что в некоторых случаях они обрываются даже ранее этого пробега. Поэтому при каждом обслуживании мотора желательно осматривать его состояние. Нельзя допускать попадания технических жидкостей, особенно моторного масла в зону его работы.

Отзывы о самостоятельной замене

Николай из г. Подольск.

Пробег более 35 тыс. км, решил поменять ремень ГРМ самостоятельно. Скажу сразу, что выполнить эту процедуру своими руками довольно хлопотно, особенно если ремень на моторе ещё не менялся. Проблематично снимать крышки ГРМ. Работа заняла примерно 5–6 часов, получилось выполнить самому.

Сергей из г. Калуга.

Менял ремень в приводе ГРМ самостоятельно. Ремень до этого уже менялся, крепление крышек привода ГРМ было без «неудобных» болтов крепления, поэтому работа была выполнена довольно быстро. Снимать опору мотора не пришлось. Состояние приводного ремня было отвратительным, как он не оборвался даже не представляю.

Замена прокладки крышки клапанов Чери Кимо

Образование течей из под прокладки клапанной крышки это распространенная проблема двигателей разных автомобилей. Большинство уплотнительных прокладок сделаны из высококачественной резины, но какого бы качества эта резина не была, она всё равно теряет свои свойства от постоянных перепадов температуры двигателя.

Замена прокладки клапанной крышки это работа которую придется периодически производить на абсолютно любом автомобиле. В данном случае это Chery Kimo 1.3 2008 г.в. Чтобы снять клапанную крышку на Кимо необходимо снять впускной коллектор. Но коллектор необходимо снимать не полностью весь, а лишь рассоединить его на части и снять верхнюю часть, мешающую демонтажу крышки клапанов. Для замены прокладки клапанной крышки Чери Кимо придется потратить 1-2 часа времени, а также определенный набор инструментов и купить саму резиновую прокладку.

Какую прокладку клапанной крышки выбрать на Kimo

| Производитель | Артикул | Цена, руб. |

|---|---|---|

| Оригинал | ||

| CHERY | 473H1003042 по коду">473H1003042 | 375 |

| Аналоги | ||

| HOTPARTS | 473H1003042 по коду">473H1003042 | 300 |

| TKE | 473H1003042 по коду">473H1003042 | 119 |

| RAON | CRY005 | 210 |

Необходимые для работы инструменты

- Ключи на 8 мм, 10 мм и 12 мм;

- Отвертки "+" и "-";

- Пассатижи; REINZOSIL +300 Victor Reinz; ;

- Чистая ветошь.

Как заменить прокладку крышки клапанов Кимо 1.3

- Отключаем минусовую клемму с аккумулятора;

- Откручиваем и снимаем корпус воздушного фильтра;

- Отключаем от впускного коллектора все шланги и провода;

- Откручиваем болты кронштейнов поддержки коллектора;

- Откручиваем болты соединения частей впускного коллектора и рассоединяем его;

- Сняв часть коллектора, откручиваем и снимаем клапанную крышку;

- Очищаем и обезжириваем клапанную крышку и место на ГБЦ под её установку;

- Устанавливаем новую прокладку и промазываем её небольшим слоем герметика;

- Устанавливаем на свое место клапанную крышку;

- Устанавливаем на место коллектор и подключаем к нему всё отключенное ранее.

Для устранения течи масла из под клапанной крышки на автомобиле Chery Kimo, нам необходимо снять впускной коллектор. Приступаем к работе.

Первым делом ключиком на 10 мм откручиваем и снимаем минусовую клемму аккумулятора.

Ключом на 10 мм откручиваем крепежные болты корпуса воздушного фильтра и воздухозаборника.

Еще один крепежный болт корпуса фильтра находится справа от самого корпуса. Откручиваем его также ключом на 10 мм.

Также необходимо отсоединить гофру воздушного фильтра от дросселя.

Снимаем воздушный фильтр вместе с гофрой и воздухозаборником.

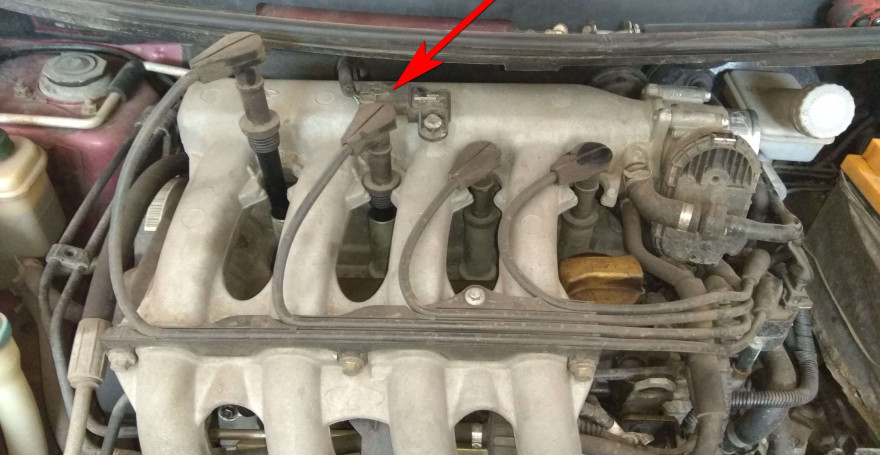

Далее отключаем высоковольтные провода от свечей зажигания и отводим их в сторону. И отсоединяем электроразъем от датчика на коллекторе, указанного стрелкой.

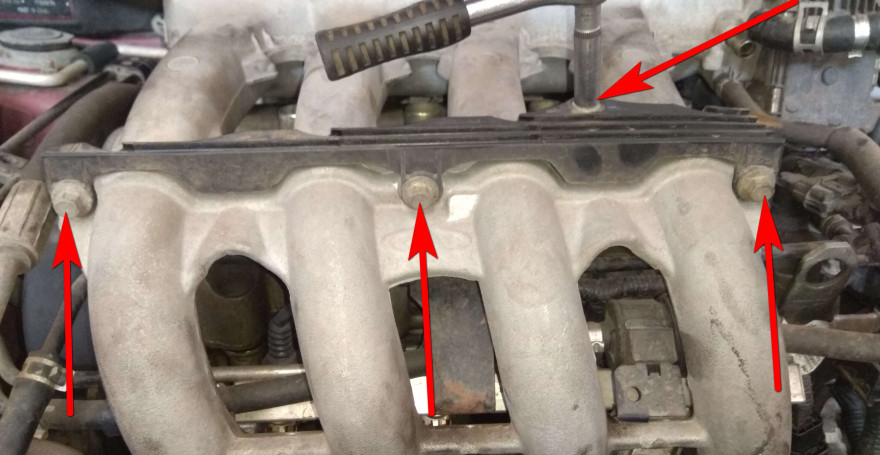

Отсоединяем от впускного коллектора вакуумные шланги, указанные стрелками, и электроразъем от датчика на дроссельной заслонке.

Еще от дросселя необходимо отключить шланги системы охлаждения, которые служат подогревом дроссельной заслонки.

Но перед снятием шланг подогрева дросселя необходимо сперва открутить крышку радиатора охлаждения, свободной рукой нажать на патрубок радиатора и с нажатым патрубком закрутить крышку радиатора. Таким образом в системе охлаждения образуется вакуум и при снятии шланг с дросселя не будет потери антифриза.

Сняв подогрев дроссельной заслонки удобно будет сразу отсоединить шланг от клапана рекуперации картерных газов.

Также со стороны кузова автомобиля необходимо открутить два болта крепления поддержки впускного коллектора. Используем ключ на 8 мм.

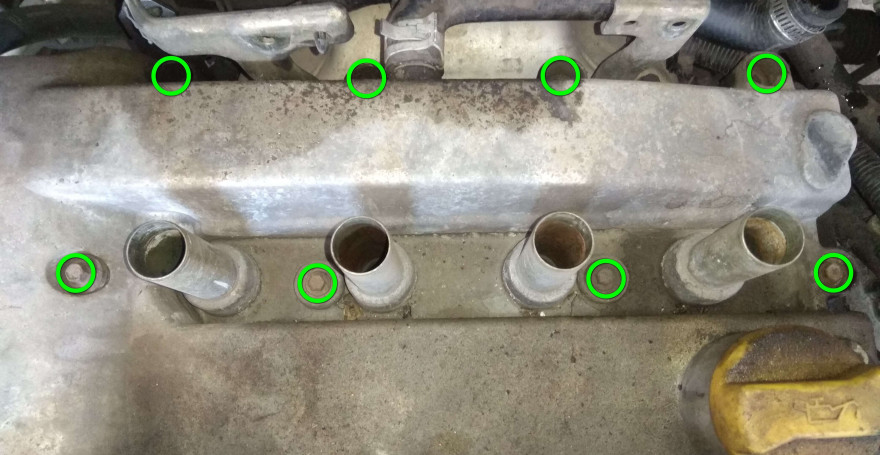

И приступаем к рассоединению частей впускного коллектора. Ключом на 8 мм откручиваем верхний болт, крепления кронштейна высоковольтных проводов. А ключом на 12 мм откручиваем три верхних крепежных болта соединения частей коллектора.

И откручиваем еще два болта крепления соединения двух частей коллектора.

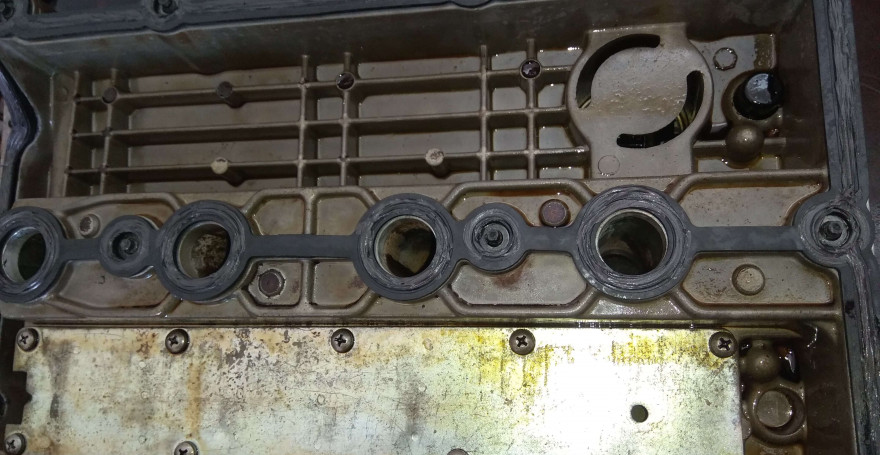

И рассоединяем впускной коллектор. Вытаскиваем верхнюю часть коллектора, убирая её с двигателя и освобождая доступ к клапанной крышке.

Сняв часть впускного коллектора отключаем электроразъем от датчика на клапанной крышке и отводим все провода в стороны, за пределы клапанной крышки.

Теперь можно свободно открутить двенадцать болтов крепления клапанной крышки. Используем для этого торцовый ключ на 10 мм.

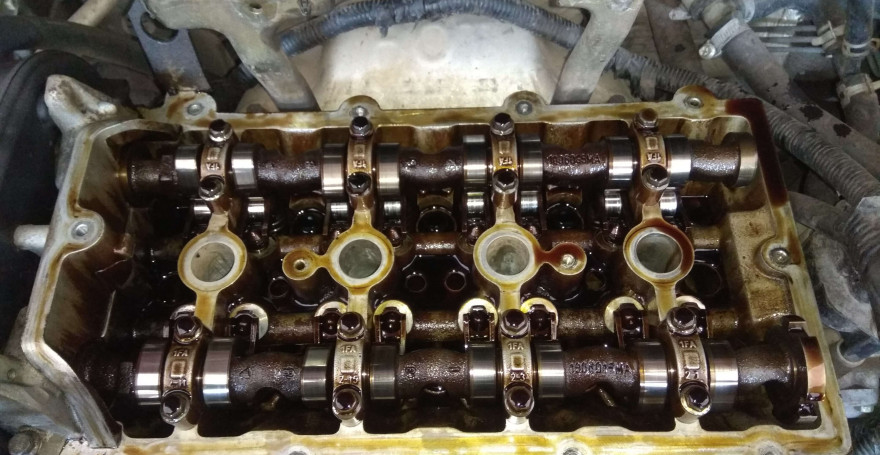

Открутив болты снимаем клапанную крышку и убираем её на рабочий стол.

А посадочное место, под клапанную крышку, на головке двигателя можно сразу же и очистить от масла и грязи. И хорошенько всё обезжирить.

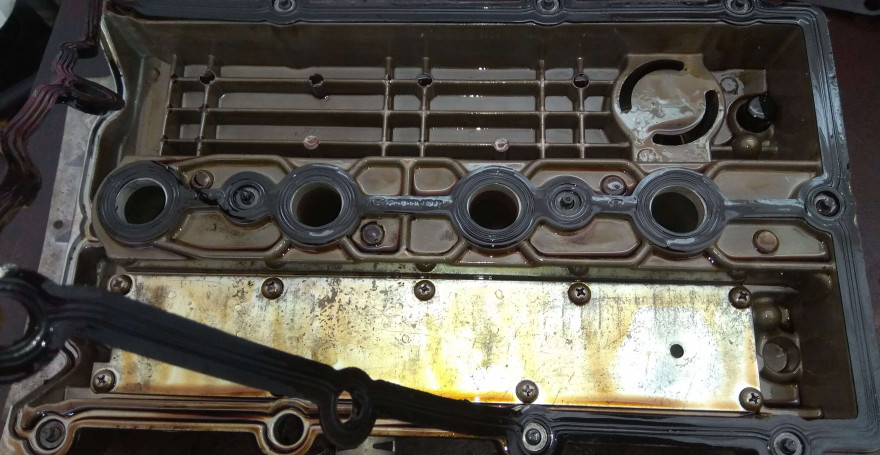

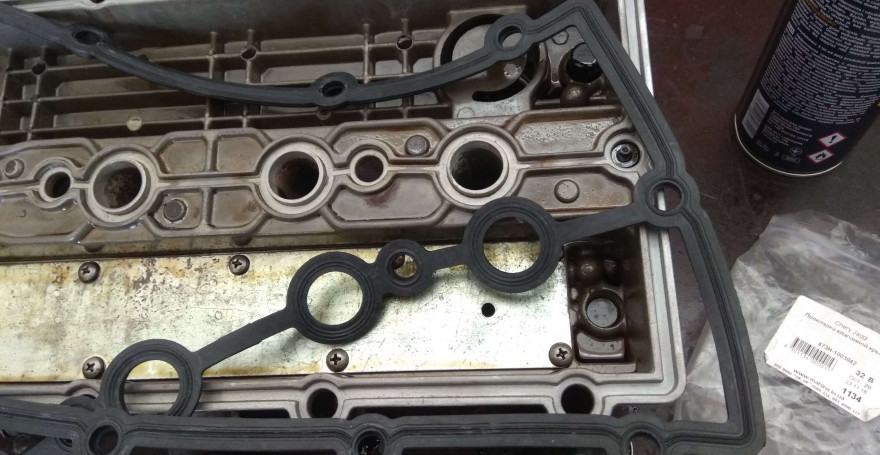

А теперь приступаем к замене самой прокладки клапанной крышки. Снимаем старую прокладку.

Очищаем хорошенько посадочное место на крышке и устанавливаем в паз новую прокладку.

На болтах крепления крышки есть небольшое утоньшение, указанное стрелкой. В этот паз, на болту, должна плотно зафиксироваться прокладка клапанной крышки.

Так как снятая прокладка была еще эластичной и мягкой, а клапанная крышка была зажата хорошо, но масло всё равно подтекало. Мы приняли решение промазать новую прокладку высокотемпературным герметиком. Хуже от этого точно не будет.

Устанавливаем на место клапанную крышку и затягиваем все крепежные болты с необходимым усилием.

После затяжки всех болтов, с помощью зеркальца, осматриваем по кругу крышку и проверяем, чтобы прокладка крышки нигде не подвернулась.

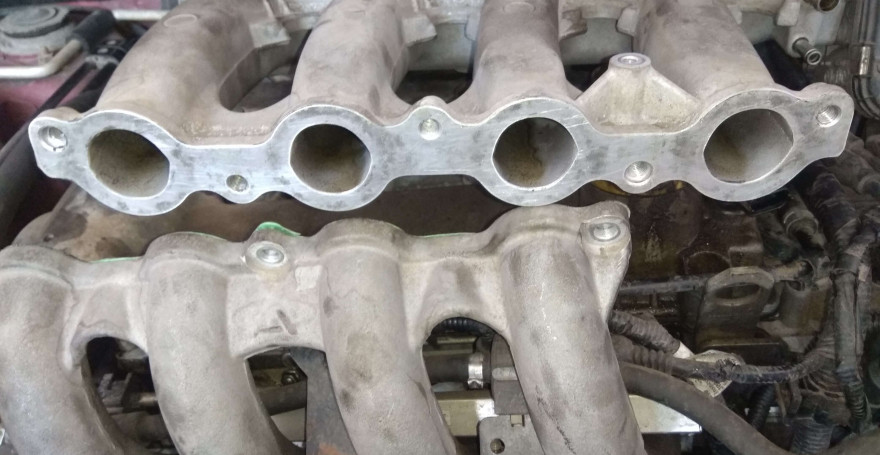

После обезжириваем посадочные места соединительных частей впускного коллектора и промазываем их небольшим слоем герметика.

Соединяем части впускного коллектора.

Обращаем внимание что снятая часть коллектора устанавливается на две направляющие.

После соединения коллектора подключаем к нему всё отключенное ранее и устанавливаем всё снятое ранее.

Чери кимо момент затяжки гбц

В представленном руководстве содержится подробная техническая информация автомобиля Chery QQ с двигателями объемом 0.8 л. и 1.1 л. Издание предназначено, в первую очередь для владельцев автомобилей Chery QQ, в котором описывается устройства узлов и агрегатов данного автомобиля, подробно расписано предназначение органов управления и обозначение индикаторов на приборной панели. Хочется отметить, что данная книга является сопроводительной литературой при продаже автомобиля у дилеров и если Ваш автомобиль был приобретен на вторичном рынке, в большинстве случаев Вам эту книгу не предоставят.

Автомобиль Chery QQ, так-же известный как Chery Sweet, а под заводским индексом выпускаемый как «S11», является прямым потомком корейского Daewoo Matiz, неплохо зарекомендовавшем себя среди большого числа автолюбителей. Несмотря на небольшие габариты (длина 3550 мм, ширина 1508 мм) автомобиль достаточно просторен внутри. А тот факт, что прародителем Matiz в свою очередь был Tico, построенный на базе японской Isuzu Alto, говорит о наличии прекрасной управляемости и динамических характеристик.

Содержание:

Введение 2

1.Требования безопасности и предупреждения 3

2.Техническая характеристика автомобиля 4

3. Эксплуатация и техническое обслуживание 7

3.1 . Общие сведения 7

3.2. Приборы и механизмы управления 9

3.3. Аудиосистема 16

3.4. Система кондиционирования воздуха и отопитель 21

3.5. Дополнительное оборудование автомобиля 24

3.6. Сиденья и средства пассивной безопасности 28

3.7 . Действия в чрезвычайных ситуациях 31

3.8. Техническое обслуживание автомобиля 34

4. Двигатель 46

4.1.1. Механическая часть (двигатель SQR372) 46

4.1.2 Электронная система управления двигателем 65

4.2.1. Механическая часть (двигатель DA 465Q-1A2/D) 92

4.2.2 Электронная система управления двигателем 115

4.3 Система запуска 144

4.4 Система энергоснабжения 151

5 . Сцепление 160

5.1 Общая информация 160

5 2 Диагностика неисправностей 161

5. 3 Техническое обслуживание 162

5 . 4 Демонтаж, ремонт и установка 162

Шарнирные валы 164

7 . Колеса и шины 167

8.Подвески 173

8.1 Передняя подвеска 173

8.2 Задняя подвеска 177

9 . Рулевое управление 179

10 . Тормозная система 189

11.Электрооборудование 220

11. 1 Схемы электрооборудования 220

11. 2 Электрические разъемы и блоки предохранителей 246

11. 3 Освещение и сигнализация 250

11. 4 Противоугонная система (противоугонное оборудование, центральный замок, электростеклоподъемники) 254

11. 5 Звуковой сигнал 260

11. 6 Токообогрев стекла двери задка 261

11. 7 Проверка и ремонт элек фостеклоподъемников 262

11. 8 Проверка и ремонт центрального замка 266

11. 9 Зеркала заднего вида 266

11.10 Аудиооборудование 269

11.11 Возможные причины неисправностей электрооборудования 269

12 . Кузов 279

12. 1 Общие сведения по ремонту дверей и капота моторного отсека 279

12. 2 Капот моторного отсека 289

12. 3 Двери 290

12. 4 . Сиденья и ремни безопасности 293

12.5 . Оборудование салона 294

12.6 . Внешнее оборудование 296

1 2 7 . Ветровое с текло 297

12. 8 Стекло двери задка 299

12. 9 Стеклоочистители и стеклоомыватели 301

12.1 0 Люк крыши 307

12.11 . Буферы 308

12.12 . Моменты затяжки резьбовых соединений, Нм 310

13 . Кондиционер 311

М. Система подушки безопасности 330

Руководство Chery Kimo - страница 9

затяжки болтов крепления со

ставляет 60+5 Н-м.

23. Используя торцовый ключ

и насадку, отвернуть болт кре

пления термоизоляционного по

крытия выпускного коллектора.

24. Используя торцовый

ключ и насадку, отвернуть болт

крепления каталитического

нейтрализатора от выпускного

коллектора, как показано на ри

сунке ниже. При установке мо

мент затяжки болта крепления:

60±5 Н-м.

чения сцепления, как показано

на рисунке ниже.

25. Используя торцовый ключ

отвернуть гайки крепления вы

пускного коллектора к головке

блока цилиндров, как указано на

рисунке ниже. Снять выпускной

коллектор в сборе.

29. Используя торцовый

ключ, отвернуть болт крепления

троса выключения сцепления

к корпусу коробки передач, как

показано на рисунке.

26. Используя плоскогубцы,

отсоединить зажим стального

троса управления коробкой пе

редач, как показано на рисунке.

27. Используя плоскогубцы,

отсоединить стопорный зажим

троса переключения передач.

Затем, отсоединить трос пере

ключения передач.

30. Используя торцовый

ключ, отвернуть пробку маслос-

ливного отверстия, затем слить

трансмиссионное масло из ко

робки передач в предваритель

но подготовленную емкость.

31. Отсоединить приводные

валы от коробки передач (см.

Глава 3 «Трансмиссия»).

32. Используя торцовый ключ

и насадку отвернуть болт кре

пления кронштейна задней опо

ры двигателя. При установке

момент затяжки болта крепле

ния 60±5 Н-м.

отпустить регулировочный винт

троса выключения сцепления.

Затем отсоединить трос выклю-

33. Используя торцовый

ключ отпустить болт крепления

крон LLJ г е й на передне й о п о р ы

двигателя, как показано на ри

сунке. При установке, затянуть

болт крепления с моментом за

2 ДВИГАТЕЛЬ

34. Используя цепь и кран-

балку, вывесить двигатель, как

показано на рисунке.

35. Используя торцовый ключ

и насадку, отвернуть болт кре

пления кронштейна правой опо

ры двигателя. При установке,

затянуть болт крепления с мо

ментом затяжки 100 Н-м

36. Используя торцовый ключ

и насадку, отвернуть три болта

крепления кронштейна правой

опоры двигателя, как показано

на рисунке ниже. При установке,

момент затяжки болтов крепле

ния 65±5 Н-м.

41. Используя торцовый ключ,

отвернуть четыре болта крепле

ния кронштейна передней опо

ры двигателя, как показано на

рисунке.

37. Используя торцовый ключ,

отвернуть три болта крепления

кронштейна левой опоры двига

теля.

38. Отсоединить все соеди

нения патрубков и электропро

водки. Убедиться в том, что нет

не отсоединенных элементов.

39. Извлечь двигатель, ис

пользуя кран-балку, из двига

тельного отсека по направле

отвернуть болты крепления ко

робки передач в сборе к двига

телю, как показано на рисунке.

При установке, момент затяжки

болтов крепления 100±10 Н-м.

40. Отвернуть болты крепле

ния и снять кронштейн крепле

ния троса переключения пере

дач с корпуса коробки передач,

как показано на рисунке.

43. Установка производится

в последовательности обратной

снятию, с учетом приведенных

ниже условий.

- Установку выпускного кол

лектора необходимо произво

дить только после установки

двигателя в двигательный от

- После установки, необхо

димо отрегулировать ход педа

2.4 ВПУСКНОЙ КОЛЛЕКТОР

1.1 Снятие и установка

1. Отвернуть четыре болта

крепления катушки зажигания,

затем отсоединить разъемы

- проводка топливных фор

2. Отвернуть болты крепле

ния кронштейна впускного кол

лектора, как показано на рисун

2 ДВИГАТЕЛЬ

3. Используя торцовый ключ,

отвернуть болты крепления

кронштейна компрессора си

стемы кондиционирования. При

установке, болты крепления

затянуть с моментом затяжки

30±3 Н-м.

4. Отвернуть болты крепле

ния впускного коллектора к го

ловке блока цилиндров, как по

казано на рисунке. Затем снять

впускной коллектор в сборе. При

установке, болты крепления не

обходимо затянуть с моментом

затяжки 8 Н-м.

2.5 ГОЛОВКА БЛОКА ЦИЛИНДРОВ

1-1 Разборка головки

блока цилиндров

1. Отвернуть болты крепле

ния крышки головки блока ци

линдров, затем снять крышку.

При установке, болты крепления

затянуть с моментом затяжки 8

2. Установить специальное

приспособление (СН 20010) в

выборки распределительных

валов, указанные на рисунке.

3. Отвернуть болты крепле

ния зубчатых шкивов привода

распределительных валов, как

показано на рисунке. При уста

новке, момент затяжки болтов

крепления 120±5 Н-м.

ПРИМЕЧАНИЕ:

Зубчатые шкивы распре

делительных валов не отли

чаются друг от друга, поэтому

их можно взаимозаменять.

4. Используя отвертку, отвер

нуть винты крепления внутрен

ней крышки приводного ремня

ГРМ, как показано на рисунке.

Затем снять внутреннюю крыш

5. Отвернуть болты крепле

ния крышек подшипников рас

пределительных валов, как

показано на рисунке. Затем из

влечь распределительные валы

в сборе из головки блока цилин

дров. Извлечь гидрокомпенса

торы. При установке, затянуть

болты крепления крышек под

шипников распредвалов с мо

ментом затяжки 9.5±1.5 Н-м.

ПРИМЕЧАНИЕ:

Перед снятием, необходи

мо нанести на крышки всех

подшипников распредели

тельных валов номера соот

ветствующие их местораспо

ложению на головке блока

6. Отвернуть болты крепле

ния головки блока цилиндров к

блоку в определенной последо

вательности. Затем снять голов

ку блока цилиндров в сборе, как

показано на рисунке. При уста

новке, затянуть болты крепле

ния головки блока цилиндров с

моментом затяжки 50±5 Н-м.

7. Установить головку бло

ка цилиндров на стенд или на

верстак, подложив под него

деревянные брусья. Затем, ис

пользуя специальное приспо

собление сжать клапанную пру-

2 ДВИГАТЕЛЬ

жину, извлечь сухари клапана,

после чего снять верхнюю опор

ную тарелку пружины, пружину

и клапаны.

8. Используя специальное

приспособление, снять мас-

лосъемный колпачок направля

ющей втулки клапана.

1.2 Проверка технического

1. Используя микрометр, из

мерить высоту каждого кулачка

распределительного вала, как

показано на рисунке. Стандарт-

чая величина высоты кулачка:

37.11 мм (впускной распредели

тельный вал), 37.09 мм (выпуск

ной распределительный вал).

2. Используя микрометр, из

мерить наружный диаметр каж

дой шейки распределительного

зала. Если величина наружно-

"о диаметра не соответствует

стандартной, необходимо за

менить распределительный вал

з сборе.

3. Используя штангенцир

куль, измерить длину клапанной

пружины в свободном состоя

нии, затем используя угольник,

измерить отклонение пружины

от вертикальной оси, как пока

зано на рисунке. Стандартная

величина длины пружины в сво

бодном состоянии: 49 мм. Пре

дельно допустимая величина

отклонения от оси: 1.2 мм.

4. Используя микрометр,

измерить наружный диаметр

стержня клапана, как показано

на рисунке ниже. Если, получен

ная величина не соответствует

стандартной, необходимо заме

нить клапан новым.

5. Используя нутромер, из

мерить внутренний диаметр

направляющей втулки клапана.

Измерить зазор между клапа

ном и направляющей клапана.

Для этого необходимо из полу

ченной величины внутреннего

диаметр направляющей втулки

вычесть величину наружного ди

аметра стержня клапана. Стан

дартная величина зазора долж

на составлять: 0.012 - 0.043 мм

(впускной), 0.032 - 0.063 мм (вы

пускной). Если величина зазора

не соответствует стандартной,

необходимо заменить направ

ляющую втулку в сборе с клапа

1.3 Сборка головки блока

1. Используя специальное

приспособление (СИ 20012),

установить новые маслосъем-

ные колпачки на направляющие

втулки

- Установит больший конец

направляющей приспособления

на направляющую клапана.

приспособления с маслосъем-

ным колпачком в отверстие на

правляющей клапана, как пока

зано на рисунке.

приспособление (СН 20012), как

показано на рисунке.

- Используя молоток, на

прессовать маслосъемный кол

пачок на направляющую втулку

клапана.

Chery Kimo. Руководство - часть 10

релки пружин в последователь

ности обратной снятию.

3. Установить в отверстия в

головке блока цилиндров ги

дрокомпенсаторы, как показано

на рисунке. Затем установить

коромысла.

4. Установить в головку блока

цилиндров распределительные

валы. Затем установить крышки

подшипников распредвалов.

ПРИМЕЧАНИЕ:

Быть предельно внима

тельным, так как впускной

распределительный вал от

личается от выпускного. На

задней части впускного рас

пределительного вала нахо

дятся выступы, которые ука

заны на рисунке ниже.

- Нанести на поверхности

контакта и трения моторное

масло. Установить распредели

тельные валы в головку блока

- Установить крышки под

шипников распределительных

валов. Затем затянуть в не

сколько подходов в определен

ной последовательности болты

крепления крышек с моментом

затяжки 8.5±1.5 Н-м.

ПРИМЕЧАНИЕ:

Перед установкой обяза

тельно нанести на внутреннюю

поверхность крышек подшип

ников распределительных ва

лов моторное масло.

Болты крепления крышек

необходимо затягивать в при

веденной ниже последова

5. Установить, используя

специальное приспособление,

уплотнительные манжеты рас

6. Установить головку блока

цилиндров на блок цилиндров,

затем затянуть болты крепления

с требуемым моментом затяжки

(см. Приложение к главе).

- перед установкой, необхо

димо установить прокладку го

ловки блока цилиндров.

должны быть чистыми и сухими.

7. Уложить прокладку крышки

головки блока цилиндров, затем

установить крышку и затянуть

болты крепления с требуемым

1-1 Снятие и установка

1. Зафиксировать положение

коленчатого вала (см. выше). За

тем, используя торцовый ключ,

отвернуть болты крепления

масляного поддона. При уста

новке момент затяжки болтов

крепления 15±3 Н-м.

2.6 МАСЛЯНЫЙ НАСОС

2. Используя отвертку, от

соединить масляный поддон от

блока цилиндров.

Так как масляный поддон

установлен на блок цилин

дров на герметик, запреща

ется прикладывать ударные

нагрузки при отсоединении,

чтобы исключить его повреж

дение и/или поверхности

разъема блока с поддоном.

3. Отвернуть болт крепления,

затем снять маслоприемник, как

показано на рисунке.

2 ДВИГАТЕЛЬ

4. Отвернуть болты крепле

ния и снять масляный сепара

тор, как указано на рисунке.

7. Отвернуть два болта сое

диняющие масляный насос, как

показано на рисунке ниже.

5. Отвернуть восемь болтов

крепления масляного насоса.

При установке, затянуть болты

крепления с моментом затяжки

8. Используя отвертку, из

влечь переднюю уплотнитель-

ную манжету коленчатого вала,

указанную на рисунке стрелкой.

6. Снять с оси масляный на

сос в сборе, затем снять про

кладку насоса, как показано на

оисунке.

ПРИМЕЧАНИЕ:

Быть осторожным при сня

тии прокладки масляного на

соса, чтобы не повредить по

верхность контакта, так как

это может стать причиной

утечек масла.

9. Установка производится в

последовательности обратной

снятию.

1.2 Проверка технического

ПРИМЕЧАНИЕ:

При возникновении каких-

либо нарушений в работе,

необходимо разобрать мас

ляный насос и проверить

техническое состояние пру

жины редукционного клапа

на, также необходимо прове

рить плавность перемещения

плунжера клапана.

1. Снять наружную пластину

масляного насоса, затем из

влечь пружину и плунжер редук

ционного клапана, как показано

на рисунке.

2. Сборка производится в

последовательности обратной

снятию, с учетом приведенных

ниже условий.

- Быть внимательным при

установке плунжера и пружины

редукционного клапана. По

клапана изображена на рисунке

ниже.

2.7 КОЛЕНЧАТЫЙ ВАЛ И ШАТУННО-ПОРШНЕВАЯ ГРУППА

1.1 Разборка

1. Отвернуть болты крепле

ния кожуха сцепления в сборе,

как показано на рисунке. При

установке момент затяжки 23±2

2. Используя специальное

заблокировать коленчатый вал,

как показано на рисунке, затем

отвернуть болты крепления ма

ховика к коленчатому валу.

3. Отвернуть болты крепле

ния крышек шатунов всех ци

линдров, затем извлечь поршни

в сборе с шатунами через верх

нюю часть блока цилиндров.

ПРИМЕЧАНИЕ:

После извлечения всех

поршней в сборе с шатунами

из блока цилиндров, необхо

димо установить крышки ша

тунов соответствующие но

мерам шатунов и поршней.

4. Используя торцовый ключ,

отвернуть болты крепления кры

шек коренных опор коленчатого

вала, затем снять крышки.

ВНИМАНИЕ:

Не разукомплектовывать

крышки коренных опор. По

сле снятия выложить крышки

коренных опор в последова

тельности соответствующей

номерам коренных шеек ко

ленчатого вала.

5. Используя торцовый ключ,

отвернуть болты крепления

крышки коренных опор коленча

того вала.

ПРИМЕЧАНИЕ:

Поверхность разъема бло

ка цилиндров, обработана с

высокой точностью, поэтому,

при снятии, необходимо быть

осторожным, чтобы не поца

6. Извлечь из блока цилин

дров уплотнительную манжету

коленчатого вала, затем из

влечь коленчатый вал из блока

цилиндров.

1.2 Проверка технического

1. Используя микрометр, из

мерить наружный диаметр каж

дой коренной шейки коленчато

го вала. Стандартная величина

наружного диаметра коренной

шейки коленчатого вала: 46.01

мм. Если величина наружно

го диаметра не соответствует

стандартному значению, необ

ходимо заменить коленчатый

вал в сборе.

2. Используя микрометр, из

мерить наружный диаметр ша

тунных шеек коленчатого вала.

Стандартная величина диаме

тра: 44.485 - 44.495 мм. Если

величина наружного диаметра

не соответствует стандартному

значению, необходимо заме

нить коленчатый вал в сборе.

3. Измерить зазор в подшип

никах коренных опор коленча

того вала (масляный зазор), для

- Уложить отрезки пластико

вого калибра на коренные опо

ры коленчатого вала вдоль его

оси.

- Установить крышки корен

ных опор и затянуть болты с тре

буемым моментом затяжки.

ВНИМАНИЕ:

Во время проведения опе

рации по измерению мас

ляного зазора запрещается

проворачивать коленчатый

вал.

- Отвернуть болты крепле

ния крышек коренных опор ко

ленчатого вала. Снять крышки

шкалу (прилагается к набору

пластикового калибра), изме

рить ширину пластикового ка

либра. Ширина калибра зависит

от зазора в подшипниках.

- Стандартная величина за

зора в подшипниках коренных

опор коленчатого вала состав

ляет: 0.02-0.06 мм.

- Если величина масляного

зазора коренных опор коленча

того вала не соответствует стан

дартной величине, необходимо

установить вкладыши подшип

ников следующего ремонтного

размера и повторить измере

ние. Если не удастся подобрать

вкладыши подшипников так,

чтобы масляный зазор соответ

ствовал стандартной величине,

2 ДВИГАТЕЛЬ

необходимо заменить коленча

тый вал новым и повторить из

мерения. Если зазор не будет

соответствовать стандартной

величине, необходимо заменить

блок цилиндров в сборе.

4. Измерить осевое биение

коленчатого вала. Для этого:

- Установить коленчатый вал

в блок цилиндров.

- Установить коренные опо

ры коленчатого вала в сборе с

вкладышами подшипников.

- Установить индикатор ча

сового типа горизонтально, что

бы его стержень касался хво

стовика коленчатого вала, как

показано на рисунке ниже.

- Установить индикатор ча

сового типа на ноль.

вал вдоль его оси, измерить ве

личину осевого биения.

осевого биения коленчатого

зала составляет 0.020 - 0.030

мм.

- Если величина осевого

биения коленчатого вала бо

лее стандартного значения, не

обходимо заменить упорные

лодшипники и повторить из

мерение. Если после замены

упорных подшипников, осевое

биение превышает стандартную

зеличину, необходимо замнеить

коленчатый вал в сборе.

5. Измерить наружный диа

метр поршня, используя микро

метр. Измерение необходимо

"ооизводить в плоскости пер

пендикулярной оси поршневого

зльца на расстоянии 11 мм от

-ижнего края поршня, как по-

•азано на рисунке. Величина

-аружного диаметра поршня

юлжнасоставлять72.965±0.009

6. Проверить техническое

состояние поршневого пальца.

При обнаружении посторонних

звуков или повышенного бие

ния, поршень необходимо заме

нить в сборе с пальцем и шату

ном.

Так как поршневой палец

был установлен на заводе и

не может быть заменен, при

обнаружении каких-либо не

исправностей, необходи

мо заменить всю шатунно-

поршневую группу в сборе.

7. Измерить зазор в замке

поршневого кольца. Для этого:

кольцо в цилиндр, как показано

на рисунке.

- Используя поршень, про

толкнуть кольцо внутрь цилин

дра на определенную глубину,

как показано на рисунке.

- Используя набор щупов,

измерить зазор в замке порш

невого кольца. Стандартная ве

личина зазора, составляет 0.2

мм. Если величина зазора замка

не соответствует стандартной,

необходимо заменить кольцо

новым и повторить измерение.

8. Измерить боковой зазор

поршневых колец. Для этого:

кольцо в выборку в поршне, за

тем, используя набор щупов,

измерить зазор, как показано на

рисунке ниже.

- Стандартная величина за

зора составляет 0.03 мм.

9. Измерить отклонение от

цилиндрической формы вну

треннюю поверхность гильз.

Для этого:

нутромер и микрометр.

куль, измерить внутренний диа

метр цилиндра, как показано на

рисунке.

Читайте также: