Какая температура газа была перед турбиной c в двигателях четвертого поколения

Обновлено: 13.05.2024

Способ определения температуры газа перед турбиной на форсажном режиме турбореактивного двигателя

Изобретение относится к авиации и предназначено для определения температуры газа при испытаниях и эксплуатации газотурбинных двигателей на форсажных режимах. Техническим результатом, объективно достигаемым при использовании заявленного способа, является повышение точности определения температуры газа перед турбиной на форсажном режиме за счет уменьшения расчетных величин и использования метода косвенного измерения. Указанный технический результат достигается тем, что в способе определения температуры газа перед турбиной на форсажном режиме турбореактивного двигателя измеряют на максимальном и форсажном режимах температуру газа за турбиной Т4М и Т4Ф, также измеряют на максимальном и форсажном режимах давление за компрессором РКМ и РКФ и за турбиной РТМ и РТФ, далее определяют температуру газа перед турбиной на максимальном режиме перед включением форсажа ТГМ. Затем приводится формула для определения температуры газа перед турбиной на форсажном режиме ТГФ.

Изобретение относится к авиации и предназначено для определения температуры газа при испытаниях и эксплуатации газотурбинных двигателей на форсажных режимах.

Известен способ определения температуры газа перед турбиной на форсажном режиме через уравнение теплового баланса:

c р в Т ∗ г Т ∗ Г + q Т n Т ∗ г Т ∗ Г = q T ( H U η Г + n T 0 T 0 ) + c р в Т ∗ к T ∗ К (см. Ю.А. Литвинов, В.О. Боровик. Характеристики и эксплуатационные свойства авиационных турбореактивных двигателей. Изд. Москва, «Машиностроение» 1979 г., стр.155, формула 5.47).

Недостатком известного способа является большое количество расчетных величин, что дополнительно к погрешности измерений добавляет и погрешность расчета.

Техническим результатом, объективно достигаемым при использовании заявленного способа, является повышение точности расчета температуры газа перед турбиной на форсажном режиме за счет уменьшения расчетных величин и использовании метода косвенного измерения, позволяющего упростить определение температуры на форсажном режиме.

Указанный технический результат достигается тем, что в способе определения температуры газа перед турбиной на форсажном режиме турбореактивного двигателя измеряют на максимальном и форсажном режимах температуру газа за турбиной Т4М и Т4Ф, также измеряют на максимальном и форсажном режимах давление за компрессором РКМ и РКФ и за турбиной РТМ и РТФ, далее определяют температуру газа перед турбиной на максимальном режиме перед включением форсажа ТГМ, затем определяют температуру газа перед турбиной на форсажном режиме ТГФ, по формуле:

Т Г Ф = Т Г М + к 1 ( ( Т 4 ф − T 4 М ) + к 2 ( Р К Ф Р Т Ф − Р К М Р Т М ) ) , где

к1 - коэффициент, учитывающий работу форсажного насоса, определяемый по формуле:

ΔТГ - разница температуры газа перед турбиной на максимальном и форсажном режимах;

ΔТ4 - разница температуры газа за турбиной низкого давления на максимальном и форсажном режимах;

к2 - коэффициент, определяемый по формуле:

к 2 = Т 4 Ф − Т 4 М π Т Ф − π Т М , где

πТФ - степень расширения газа на турбине на форсажном режиме;

πТМ - степень расширения газа на турбине на максимальном режиме;

За счет того, что при расчете температуры газа перед турбиной на форсажном режиме по вышеприведенному уравнению количество расчетных величин минимизировано до одной, достоверность определения данной температуры по сравнению с прототипом повышается.

Далее представлен пример реализации заявленного способа определения температуры газа перед турбиной на форсажном режиме турбореактивного двигателя:

На максимальном режиме работы двигателя измеряем приемниками

полного давления давление за компрессором РКМ, кг/см 2 , давление за турбиной низкого давления РТМ, кг/см 2 , и измеряем термопарами температуру газа за турбиной Т4М, К.

Далее определяем температуру газа перед турбиной на максимальном режиме ТГМ, К, любым известным способом, например, через уравнение теплового баланса:

T ∗ Г = q T ( H U η Г + n T 0 T 0 ) + c р в Т ∗ к T ∗ К − c р в Т ∗ г T ∗ Г q T n T ∗ г

Затем двигатель выводится на форсажный режим на котором проводятся аналогичные измерения РКФ, кг/см 2 , РТФ, кг/см 2 , Т4Ф, К.

Далее рассчитываем коэффициенты к1 и к2. Данные коэффициенты определяются для каждого типа двигателя отдельно при специальных испытаниях.

Для определения коэффициента к1 определяем температуру газа на максимальном ТГМ и форсированном ТГФ режимах работы двигателя (указанные температуры вычисляются через уравнение теплового баланса). На этих же режимах соответственно термопарами измеряем температуру газа за турбиной низкого давления Т4М и Т4Ф и вычисляем по формуле коэффициент к1:

Для определения коэффициента к2 на максимальном режиме работы двигателя приемниками полного давления измеряем давление перед турбиной Р1ТМ, давление за турбиной низкого давления РТМ и измеряем термопарами температуру газа за турбиной низкого давления Т4М. Далее аналогичные измерения выполняем на форсированном режиме работы двигателя и измеряем Р1ТФ, РТФ и Т4Ф. Вычисляем по формуле суммарную степень расширения газов на турбинах на максимальном πТМ и форсированном πТФ режимах:

π Т М = Р 1 Т М Р Т М

Далее рассчитываем коэффициент к2 по формуле:

к 2 = Т 4 Ф − Т 4 М π Т Ф − π Т М

Затем рассчитываем температуру газа перед турбиной на форсажном режиме турбореактивного двигателя ТГФ, К, по формуле:

Т Г Ф = Т Г М + к 1 ( ( Т 4 ф − T 4 М ) + к 2 ( Р К Ф Р Т Ф − Р К М Р Т М ) )

Способ определения температуры газа перед турбиной на форсажном режиме турбореактивного двигателя, характеризующийся тем, что измеряют на максимальном и форсажном режимах температуру газа за турбиной Т4М и Т4Ф, также измеряют на максимальном и форсажном режимах давление за компрессором РКМ и РКФ и за турбиной РТМ и РТФ, далее определяют температуру газа перед турбиной на максимальном режиме перед включением форсажа ТГМ, затем определяют температуру газа перед турбиной на форсажном режиме ТГФ, по формуле:

Т Г Ф = Т Г М + к 1 ( ( Т 4 ф − T 4 М ) + к 2 ( Р К Ф Р Т Ф − Р К М Р Т М ) ) , где

к1 - коэффициент, учитывающий работу форсажного насоса, определяемый по формуле:

к1=ΔТГ/ΔТ4, где

ΔТГ - разница температуры газа перед турбиной на максимальном и форсажном режимах;

ΔТ4 - разница температуры газа за турбиной низкого давления на максимальном и форсажном режимах;

к2 - коэффициент, определяемый по формуле:

к 2 = Т 4 Ф − Т 4 М π Т Ф − π Т М , где

πТФ - степень расширения газа на турбине на форсажном режиме;

πТМ - степень расширения газа на турбине на максимальном режиме.

Мотор набирает силу

Как говорят создатели самолетов, с хорошим мотором и ворота полетят. Мораль ясна: главным компонентом крылатых и винтокрылых машин является двигатель.

В минувшем году достаточно широко отмечалось 100-летие ВВС. Между тем, 2012 год надо было праздновать как вековой юбилей отечественного самолетостроения и двигателестроения одновременно. Именно в 1912 году был спроектирован и построен первый русский аэроплан "Русь" и началась сборка авиационного поршневого мотора "Гном" мощностью 80 л.с. Кстати, сейчас на том месте, где в начале ХХ века стоял завод по производству авиамоторов с таким же названием "Гном", сейчас находится одно из лучших предприятий отечественного авиадвигателестроения - "Салют".

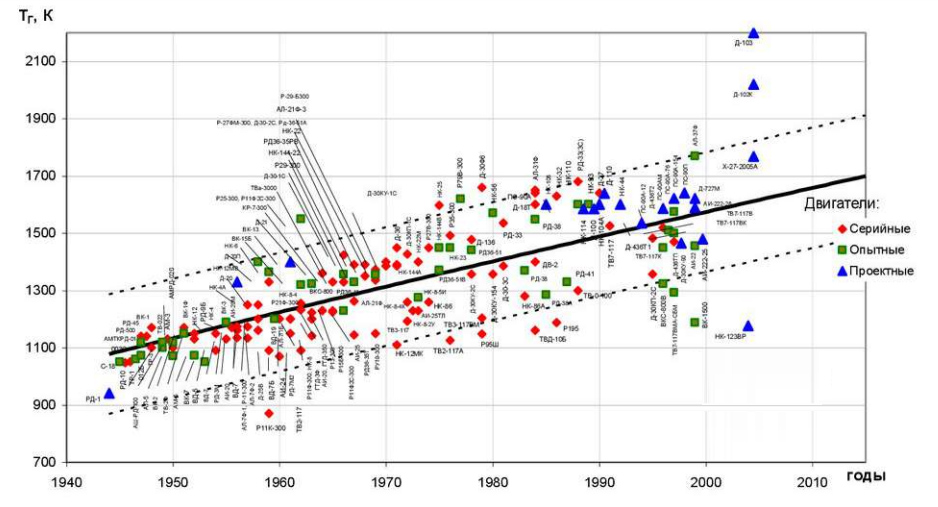

Первые экспериментальные газотурбинные двигатели (ГТД) появились в конце 1930-х годов. Первое поколение таких двигателей эксперты относят к 1940-1950 годам. Это были относительно простые по схемному решению моторы с одновальными центробежными и осевыми компрессорами и неохлаждаемыми турбинами. В качестве конструкционных материалов использовалось то, что применялось в поршневых двигателях: сталь, алюминиевые и магниевые сплавы.

Второе поколение ГТД, развитие которого пришлось на 1950-1960 годы, было отмечено созданием большого количества экспериментальных двигателей. Однако по основным параметрам они принципиально не отличались от двигателей первого поколения. Правда, среди конструкционных материалов появились титан и новые жаропрочные сплавы.

Третье поколение авиационных ГТД появилось в 1960-е годы. Это уже был существенный шаг в реактивном двигателестроении. Были созданы и внедрены двухконтурные турбореактивные двигатели, которые в отличие от одноконтурных получили название ТРДД. Эти двигатели позволили повысить КПД, улучшить экономические показатели, снизить уровень шума. Впервые было применено внутреннее конвективное воздушное охлаждение лопаток турбины, что позволило значительно поднять максимальную температуру газа перед турбиной.

Создание четвертого поколения газотурбинных двигателей относят к 1970-1990 годам. В те годы значительно расширилась сфера применения ГТД. Кроме авиации такие моторы стали применять в наземной технике, даже в бронетанковой - ярчайшие примеры: танки "Абрамс" и Т-80, а также в трубопроводных магистралях, различных энергетических системах и на водном транспорте.

Двухконтурные двигатели различных схем стали основными для разрабатываемых самолетов гражданской и военной авиации. В технологиях изготовления лопаток для турбин стали применяться совершенно революционные подходы выращивания монокристаллических лопаток. Степень повышения давления в компрессорах возросла в десятки раз, значительно снизился удельный расход топлива. Были внедрены и другие ноу-хау.

Характерной чертой разработок двигателей четвертого поколения стала тенденция к сокращению числа ступеней турбокомпрессорной группы для уменьшения затрат на производство и эксплуатацию, снижения веса двигателя. Впервые в двигателях четвертого поколения были разработаны и внедрены технологии высокоперепадных одноступенчатых турбин газогенераторов.

Среди созданных и эксплуатируемых ГТД четвертого поколения стоит отметить двигатели РД633 и АЛ631Ф, имеющие малый удельный вес и широкий диапазон условий эксплуатации при высокой устойчивости.

Пятое поколение авиационных ГТД сложилось на рубеже тысячелетий - с 1995-х до 2005-го годов. В них максимальным образом были развиты конструктивные идеи четвертого поколения.

В настоящее время в разработке находится высокоэкономичный отечественный базовый ТРДД ПД614 для среднемагистрального самолета МС-21, который можно отнести к рубежному между пятым и шестым поколениями ГТД. Этот двигатель разработан по двухвальной схеме и включает все новые технологии в узлах, характерных для ТРДД 6-го поколения: широкохордный бесполочный вентилятор с полыми лопатками и низкой окружной скоростью для снижения уровня шума, малоэмиссионную кольцевую камеру сгорания, охлаждаемую турбину высокого давления с высоким КПД, облегченную многоступенчатую турбину низкого давления.

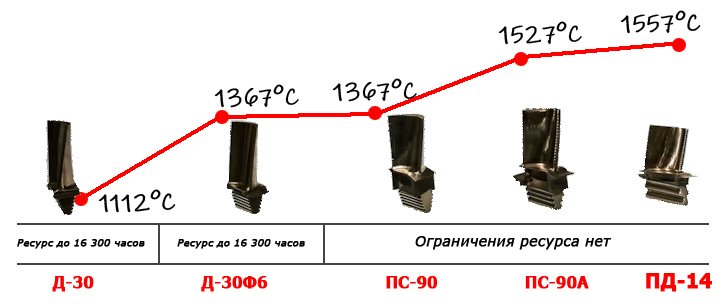

ПД-14. О температуре газа перед турбиной или Лопатка - наукоемко и сложно

Технологические решения, реализованные в авиационном двигателе ПД-14, стали основой для целого семейство авиационных двигателей. Мы уже писали о том, что разработанные для этого двигателя лопатки, по задумке инженеров, будут служить гораздо дольше всех своих предшественников. Стоит заметить, что налаженное производство литых охлаждаемых лопаток – показывает высокий уровень развития науки и технологий страны. Почему? Попробуем разобраться.

Во время работы двигателя внутри турбины температура невероятно высока, огненная струя, вылетающая из реактивного сопла, наглядное тому подтверждение. На входе в турбину еще жарче, и чем горячее газ перед ней, тем мощнее и экономичнее работает двигатель.

Одним из важнейших параметров термодинамического цикла авиационных ГТД является температура газа перед турбиной. Ее повышение является главной тенденцией в совершенствовании рабочего процесса авиационных ГТД. Темп ее роста связан с развитием материаловедения и технологии, исследованиям в области газовой динамики и теории теплообмена с разработкой системы воздушного охлаждения лопаток.

Именно лопатки должны выдерживать высокие центробежные нагрузки, не деформируясь и не «сползая» со временем. Ползучесть недопустима, поскольку зазор между наконечниками лопаток и каналом, внутри которого они поворачиваются, должен быть минимальным по причинам эффективности работы, а любое перемещение наконечника наружу приведет к катастрофическому контакту. Лезвия лопаток также сталкиваются с дождем, градом, льдом, повторяющимися термоциклами в диапазоне высоких температур, обледенением, посторонними предметами и воздействием химических веществ, находящихся в воздухе

Возможность увеличения работы цикла благодаря повышению температуры газа перед турбиной позволяет повысить второй с важнейших параметр термодинамического цикла авиационных ГТД – степень повышение полного давления в компрессоре.

Целесообразность увеличения степени повышения давления определяется не только возможностью увеличить работу цикла, обеспечить наибольший удельный тягу и маленькие удельные расходы топлива, но и, в первую очередь, увеличением КПД лопаточных машин. Простое увеличение параметров цикла, без соответствующего роста КПД компрессора и турбины, не позволяет получить улучшение качества авиационного ГТД, соответствующего следующему поколению.

Мы живем в период «смены поколений двигателей». Сложная конструкция внутренней полости охлаждаемой лопатки в моторах прошлого поколения приводила к их термоусталостному разрушению при наработке только 30% ресурса.

Фактически, переход в следующее поколение обеспечивается существенным ростом КПД лопаточных машин одновременно с ростом температуры газа перед турбиной.

Для российского двигателя ПД-14 были разработаны монокристаллические лопатки турбины высокого давления с перспективной системой охлаждения, позволяющая турбине работать при температуре до 2000 К (1726,85°C). Пустотелая широкохордная лопатки изготовленв из легчайшего сплава - интерметаллида титана. Результат: КПД вентиляторной ступени удалось повысить на 5%

Лопатка двигателя ПД-14 – ключевая деталь турбины, непосредственно принимающая на себя высокое давление газа или продуктов сгорания. При малейшем отклонение от заданных параметров как по геометрии, так и по характеристикам применяемого сплава, происходит снижение КПД всей турбины.

Изолированная лопатка прошла весь необходимый цикл испытаний, прежде чем встать на двигатель. Опытные образцы жестко тестировали. Их ломали, рвали, трясли.

Это не первая и не последняя статья, рассказывающая о новых двигателях семейства ПД. Авиастроение сегодня, как один из самых высокотехнологичных секторов, испытывает серьезные трансформации. Это обусловлено, прежде всего, глубокими и быстрыми изменениями мировой экономики и новой природой конкуренции. И именно ПД-14 вывел отрасль на новый уровень. Годы работы институтов, предприятий привели к серьезному прорыву: создана конструкция и технология новой лопатки. Да и в целом, проект ПД-14 сохранил для России более 10 000 высококвалифицированных рабочих мест.

Достижение российских двигателестроителей

Турбореактивный двигатель – это важнейшее техническое достижение человечества, которое можно поставить в ряд, пожалуй, лишь с изобретением колеса, а технологиями разработки которого могут похвастать всего несколько стран в мире. Кроме России, такие двигатели изготавливают в США, Англии и Франции и это изобретение позволило человеку добираться в считаные часы до любого уголка земли и сделало наш земной шар уютным и маленьким.

Задача для двигателестроителей

Всего лишь четыре страны в мире способны создавать современные ТРД полного цикла. Секрет таких технологий важнее производства атомного оружия и технологий ракетостроения для запуска в космос спутников. Даже Китай несколько лет пытался создать подобные двигатели, самолётостроители Поднебесной скопировали все системы Су-27, закупленного в Советском Союзе, но так и не сумели окончательно разобраться в моторе АЛ-31Ф и вынуждены были закупать в России этот далеко не современный ТРД.

В СССР ещё в 80-е годы на поприще двигателестроения трудились восемь ОКБ, но государство распалось в 1991 году и пришлось потратить немало усилий, чтобы воедино собрать все силы отрасли моторостроения для создания прогрессивного двигателя.

Так, в 2008 году закончилось создание Объединённой двигателестроительной корпорации (ОДК), перед которой были поставлены амбициозные задачи – не только восстановить прежние позиции государства в газотурбостроении, но и создать конкуренцию ведущим мировым фирмам в этой отрасли.

По проекту ПД-14 головным исполнительным предприятием стало пермское ОКБ «Авиадвигатель», серийный выпуск будет осуществляться на моторостроительном заводе города Перми, но все основные узлы и системы будут создаваться на различных производственных объединениях по всей России.

Основной показатель, характеризующий прогресс авиастроения, является температура газа перед турбиной. ПД-14 представляет пятое поколение, у первой генерации ТРД этот показатель составлял около 1150 0 К и с последующими поколениями он увеличивался примерно на 100-200 градусов, у второго в 50-е годы он поднялся до 1250 0 К, третье поколение (60-е годы) характеризовалось температурой газа перед турбиной в 1450 0 К, у четвёртого поколения (70-80-е годы) этот параметр вырос до 1650 0 К.

Пятая генерация двигателей была разработана в 90-х годах и работает при температуре газов перед турбиной, достигающих значения 1900 0 К. Мощность отдельной лопатки турбины такого двигателя сравнима с развиваемой мощностью всего мотора гоночного автомобиля.

Воздух в компрессоре у таких моторов сжимается до степени в десять раз большей, чем у остальных современных двигателей, при этом количество ступеней сократилось вдвое, в два раза уменьшился удельный расход топлива, а относительный показатель тяги к весу двигателя возрос на современных моторах в 10 раз.

Двигатель ПД-14

Толчком к созданию прогрессивного мотора ПД-14 послужило начало лётных испытаний российского самолёта для линий средней протяженности МС-21, а введение санкций против России только ускорило этот процесс и похоронило надежды на помощь западных фирм.

Новый двигатель поколения 5+ считается платформой для создания семейства моторов, горячая часть которого так называемый газогенератор состоит из трёх основных слагаемых – компрессора, камеры сгорания и турбины. Технологии производства этих узлов являются критическими для создания всей силовой установки.

Разрез двигателя ПД-14

Изготовленный на авиазаводе в Перми ПД-14 имеет восьмиступенчатый компрессор и турбину с двумя ступенями. Вентилятор его оснащён пустотелыми лопатками с широкой хордой, компрессорная часть изготовлена с применением блисков. В конструкции привода вентилятора исключён редуктор, двухконтурность выполнена с относительно низкой степенью, порядка 8.6.

Впервые пермский авиазавод применил технологию выполнения тепловой защиты путём нанесения иттрия и циркониевой окиси, что сделало возможным существенно повысить параметры мотора.

В результате разработана модификация мотора повышенной мощности ПД-18Р для тяжёлых транспортников, который имеет более высокую двухконтурность и редукторный привод вентилятора, а версия ПД-7 с более низкой тягой, порядка 7 тонн предназначена для замены зарубежного двигателя на SS-100. Планируется создание турбовального мотора ПД-10В для вертолётов класса Ми-26.

Преимущества нового мотора

Российские учёные и конструкторы создали шестнадцать критических технологических процессов во время разработки нового мотора и успешно применили их для изготовления широкоходных лопаток вентилятора, турбинных лопаток для высокого давления с особой охладительной системой, сохраняющих способность работы при температуре 2000 0 К.

Впервые по новейшей технологии была изготовлена малоэмиссиная камера сгорания с тепловой защитой из интегрированных металлоидных сплавов. Разработана технология защиты из керамики для узлов газогенератора и освоен технологический процесс производства шумоподавляющих конструкций из композитов.

ВИАМ создал для прогрессивной силовой установки двадцать новых материалов с заданными свойствами, поскольку разработчикам было известно, что для России будет недоступна информация о новейших достижениях западных самолётостроителей.

Учёные и все ведущие работники авиационной отрасли приложили немало усилий, чтобы создать двигатель пятого поколения со следующими преимуществами:

- Высокая надёжность – обеспечивается наработкой двигателя на отказ в воздухе более 200 тыс. часов и готовностью двигателя к вылету самолёта на 99.96%.

- Достаточная экономичность по топливу – обеспечена снижением удельного расхода топлива на 10-15% , по сравнению с современными моторами.

- Повышение экологических показателей – обеспечивается снижением шумности по требованию главы 4 стандарта ИКАО более 15-20 EpNдБ и снижения уровня эмиссии по нормам ИКАО более 30%.

Испытывали двигатель ПД-14 на летающей лабаратории Ил-76ЛЛ

Наш ПД-14 более лёгкий чем американские моторы и диаметр у него на 20 см меньше, значит, лобовое сопротивление ниже, но всё равно он совсем немного отстаёт по экономичности, относительно двигателей США. Российские разработчики отказались от регулируемого сопла и вентиляторного редуктора, чем значительно упростили конструкцию двигателя, а при меньшей температуре газов перед турбиной это дало возможность увеличить ресурс и надёжность, а также снизить цену на изделие.

Заключение

Очевидно, что разработка различных модификаций на самолёты и вертолёты для этого двигателя даёт надежду в выпуске серийных моторов в достаточном количестве, чтобы окупить все затраты на производство. Даже если ПД-14 окажется достаточно хорош в эксплуатации, всё равно забугорные компании не станут его приобретать, останется уповать на бразильские и китайские самолётостроительные фирмы, да ещё потребовать ремоторизации для старых Боингов и Эйрбасов.

Газотурбинный двигатель. Фото. Строение. Характеристики.

Авиационные газотурбинные двигатели.

На сегодняшний день, авиация практически на 100% состоит из машин, которые используют газотурбинный тип силовой установки. Иначе говоря – газотурбинные двигатели. Однако, несмотря на всю возрастающую популярность авиаперелетов сейчас, мало кто знает каким образом работает тот жужжащий и свистящий контейнер, который висит под крылом того или иного авиалайнера.

Принцип работы газотурбинного двигателя.

Газотурбинный двигатель, как и поршневой двигатель на любом автомобиле, относится к двигателям внутреннего сгорания. Они оба преобразуют химическую энергию топлива в тепловую, путем сжигания, а после - в полезную, механическую. Однако то, как это происходит, несколько отличается. В обоих двигателях происходит 4 основных процесса – это: забор, сжатие, расширение, выхлоп. Т.е. в любом случае в двигатель сначала входит воздух (с атмосферы) и топливо (из баков), далее воздух сжимается и в него впрыскивается топливо, после чего смесь воспламеняется, из-за чего значительно расширяется, и в итоге выбрасывается в атмосферу. Из всех этих действий выдает энергию лишь расширение, все остальные необходимы для обеспечения этого действия.

А теперь подробней о конструкции. Четыре вышеперечисленных процесса происходят в двигателе, который изображен на упрощенной схеме под номерами:

- забор воздуха – 1 (воздухозаборник)

- сжатие – 2 (компрессор)

- смешивание и воспламенение – 3 (камера сгорания)

- выхлоп – 5 (выхлопное сопло)

- Загадочная секция под номером 4 называется турбиной. Это неотъемлемая часть любого газотурбинного двигателя, ее предназначение – получение энергии от газов, которые выходят после камеры сгорания на огромных скоростях, и находится она на одном валу с компрессором (2), который и приводит в действие.

Таким образом получается замкнутый цикл. Воздух входит в двигатель, сжимается, смешивается с горючим, воспламеняется, направляется на лопатки турбины, которые снимают до 80% мощности газов для вращения компрессора, все что осталось и обуславливает итоговую мощность двигателя, которая может быть использована разными способами.

В зависимости от способа дальнейшего использования этой энергии газотурбинные двигатели подразделяются на:

- турбореактивные

- турбовинтовые

- турбовентиляторные

- турбовальные

Двигатель, изображенный на схеме выше, является турбореактивным. Можно сказать «чистым» газотурбинным, ведь газы после прохождения турбины, которая вращает компрессор, выходят из двигателя через выхлопное сопло на огромной скорости и таким образом толкают самолет вперед. Такие двигатели сейчас используются в основном на высокоскоростных боевых самолетах.

Турбовинтовые двигатели отличаются от турбореактивных тем, что имеют дополнительную секцию турбины, которая еще называется турбиной низкого давления, состоящую из одного или нескольких рядов лопаток, которые отбирают оставшуюся после турбины компрессора энергию у газов и таким образом вращает воздушный винт, который может находится как спереди так и сзади двигателя. После второй секции турбины, отработанные газы выходят фактически уже самотеком, не имея практически никакой энергии, поэтому для их вывода используются просто выхлопные трубы. Подобные двигатели используются на низкоскоростных, маловысотных самолетах.

Турбовентиляторные двигатели имеют схожую схему с турбовинтовыми, только вторая секция турбины отбирает не всю энергию у выходящих газов, поэтому такие двигатели также имеют выхлопное сопло. Но основное отличие состоит в том, что турбина низкого давления приводит в действия вентилятор, который закрыт в кожух. Потому такой двигатель еще называется двуконтурным, ведь воздух проходит через внутренний контур (сам двигатель) и внешний, который необходим лишь для направления воздушной струи, которая толкает двигатель вперед. Потому они и имеют довольно «пухлую» форму. Именно такие двигатели применяются на большинстве современных авиалайнеров, поскольку являются наиболее экономичными на скоростях, приближающихся к скорости звука и эффективными при полетах на высотах выше 7000-8000м и вплоть до 12000-13000м.

Турбовальные двигатели практически идентичны по конструкции с турбовинтовыми, за исключением того, что вал, который соединен с турбиной низкого давления, выходит из двигателя и может приводить в действие абсолютно что угодно. Такие двигатели используются в вертолетах, где два-три двигателя приводят в действие единственный несущий винт и компенсирующий хвостовой пропеллер. Подобные силовые установки сейчас имеют даже танки – Т-80 и американский «Абрамс».

Газотурбинные двигатели имеют классификацию также по другим при знакам:

- по типу входного устройства (регулируемое, нерегулируемое)

- по типу компрессора (осевой, центробежный, осецентробежный)

- по типу воздушно-газового тракта (прямоточный, петлевой)

- по типу турбин (число ступеней, число роторов и др.)

- по типу реактивного сопла (регулируемое, нерегулируемое) и др.

Турбореактивный двигатель с осевым компрессором получил широкое применение. При работающем двигателе идет непрерывный процесс. Воздух проходит через диффузор, притормаживается и попадает в компрессор. Затем он поступает в камеру сгорания. В камеру через форсунки подается также топливо, смесь сжигается, продукты сгорания перемещаются через турбину. Продукты сгорания в лопатках турбины расширяются и приводят ее во вращение. Далее газы из турбины с уменьшенным давлением поступают в реактивное сопло и с огромной скоростью вырываются наружу, создавая тягу. Максимальная температура имеет место и на воде камеры сгорания.

Компрессор и турбина расположены на одном валу. Для охлаждения продуктов сгорания подается холодный воздух. В современных реактивных двигателях рабочая температура может превышать температуру плавления сплавов рабочих лопаток примерно на 1000 °С. Система охлаждения деталей турбины и выбор жаропрочных и жаростойких деталей двигателя — одни из главных проблем при конструировании реактивных двигателей всех типов, в том числе и турбореактивных.

Особенностью турбореактивных двигателей с центробежным компрессором является конструкция компрессоров. Принцип работы подобных двигателей аналогичен двигателям с осевым компрессором.

Для российских самолетов создан двигатель нового поколения

А в начале апреля Минпромторг России объявил тендер на доработку двигателя ПД-14 - уже с целью его международной сертификации в Европейском агентстве по безопасности.

Незадолго до этого стало известно, что из-за новых антироссийских санкций перекрыты поставки из США и Японии материалов для композитного крыла самолета МС-21. Сумеем ли мы в условиях жесткой экономической блокады и политического противодействия выйти на высококонкурентный рынок? Есть ли у нашей страны подобающий задел - научный, научно-технологический, конструкторский? Как развивается научно-производственная кооперация в этой сфере и есть ли нужные компетенции на профильных предприятиях отрасли?

Генеральный директор Всероссийского научно-исследовательского института авиационных материалов (ВИАМ), президент Ассоциации государственных научных центров "Наука", академик РАН Евгений Каблов убежден, что сможем. И потенциальные возможности для этого у страны есть.

На чем основана такая убежденность, Евгений Николаевич?

Евгений Каблов: На большом опыте научной, экспериментальной и производственной работы в области авиационного материаловедения. Более 45 лет работаю в авиационной промышленности, в известном научном центре ВИАМ, разработки которого обеспечили создание и выпуск более 95 процентов авиационной и ракетно-космической техники в СССР. Прошел путь от инженера-исследователя до генерального директора института и здесь же стал академиком.

Поэтому ключевые, поворотные события в развитии авиационной промышленности СССР проходили на моих глазах и при активном моем участии как ученого в области жаропрочных сплавов и технологии литья охлаждаемых лопаток газотурбинных двигателей (ГТД) с регламентированной макроструктурой.

Почему этот, понятный лишь специалистам технический аспект вы в первую очередь выделяете?

Евгений Каблов: Поясню на примере. В 70-е годы прошлого века перед авиационной промышленностью СССР стояла задача освоения в производстве ГТД четвертого поколения для новейших истребителей: легкого МиГ-29 и тяжелого Су-27. Изначально двигатели этого поколения имели турбину с литыми лопатками с высокой эффективностью охлаждения. Сложная конструкция внутренней полости охлаждаемой лопатки приводила к их термоусталостному разрушению при наработке только 30 процентов ресурса.

Государств, производящих современные турбореактивные двигатели, всего четыре - меньше, чем стран с ядерным оружием

Разработанная в ВИАМ технология поверхностного модифицирования охлаждаемых лопаток нового двигателя обеспечила достижение заданного ресурса при сдаточных испытаниях на заводах.

С учетом наших предложений началась кропотливая работа по увеличению ресурса двигателя в конструкторском бюро и на серийных заводах. Именно в этот период, когда имел возможность общаться и напрямую взаимодействовать с такими выдающимися конструкторами как академик Архип Люлька, академик Николай Кузнецов, Александр Саркисов, я получил и бесценные знания, и практический опыт. Прежде всего по доводке конструкции важнейшей детали турбины - той самой охлаждаемой лопатки, которая работает при температуре газа перед турбиной на 400 С выше точки плавления материала самой лопатки.

Для газотурбинного двигателя это ключевой момент?

Евгений Каблов: Я больше скажу. Способность государства производить литые охлаждаемые лопатки - показатель высочайшего уровня развития машиностроения. Это во-первых. А во-вторых - об этом мало кто знает, - государств, способных производить современные авиационные турбореактивные двигатели, меньше, чем стран, обладающих ядерным оружием. Или тех, что запускают в космос спутники. Всего четыре страны - Великобритания, Россия, США и Франция - владеют технологиями полного цикла создания современных турбореактивных двигателей. Тот же Китай, к примеру, несмотря на предпринимаемые усилия, добиться этого пока не может. Да, китайские ученые быстро скопировали наш истребитель Су-27, однако скопировать его двигатель АЛ-31Ф им до сих пор не удалось.

И вынуждены покупать его в России?

Евгений Каблов: Да. Вот почему технологии разработки авиационных двигателей оберегаются как важнейшая государственная тайна. И касается это не только военной авиации, но и гражданского флота. Французы, к слову, предложили нам газогенератор в составе совместного с НПО "Сатурн" двигателя SaM146, который устанавливается на самолеты Sukhoi SuperJet 100. Но российских разработчиков к газогенератору и близко не подпустили. ЦИАМ - Центральный институт авиационных материалов - даже ни разу не разобрал, не посмотрел, что у них там ломалось. Хотя поломки были, и в каждой такой ситуации газогенератор отвозили на ремонт во Францию - там все сами делали, не приглашая российских специалистов.

Повторю: к газогенератору чужих не подпускают.

В чем принципиальные отличия ПД-14 и вообще авиадвигателей пятого поколения от того, что было прежде? Спрашиваю вас не как генерального конструктора, а как генерального материаловеда.

Евгений Каблов: Для начала нужно отметить, что двигатель четвертого поколения ПС-90А, который используется в гражданской и военной авиации, был разработан и создан еще в СССР под руководством генерального конструктора Павла Соловьева. После распада Советского Союза никаких новых двигателей у нас не создано.

Инновационность проекта, получившего шифр ПД-14, состоит в том, что при его разработке удалось получить качественное изменение основных параметров рабочего режима двигателя. Мы добились увеличения степени двухконтурности в два раза, температуры газа перед турбиной - на 100 позиций по шкале Кельвина, суммарной степени сжатия в компрессоре - на 20 процентов.

12,8 миллиарда рублей было выделено в 2009 году на создание нового газогенератора. Вслед за этим родилась Объединенная двигателестроительная корпорация

Отдельно необходимо отметить разработку технологии литья охлаждаемых лопаток ТВД с монокристаллической структурой из нового жаропрочного сплава, легированного рением, рутением. А использование композиционных материалов в конструкции двигателя и мотогондолы, полые широкохордные титановые лопатки вентилятора существенно снизили массу двигателя.

Как это отразилось на его ключевых показателях?

Евгений Каблов: Удельный расход топлива снизился на 12 процентов, а экономичность работы двигателя и соответствие экологическим параметрам значительно повысились. По расчетам, эксплуатация двигателя обойдется на 14-17 процентов дешевле действующих аналогов, а общая стоимость жизненного цикла снизится на 15-20 процентов.

Эти и другие параметры удалось обеспечить во многом благодаря применению 20 новых материалов, разработанных учеными ВИАМ. Именно наш институт в этом проекте отвечал за создание принципиально новых конструкционных высокотемпературных металлических, интерметаллидных, композиционных, керамических, естественно-композиционных, функциональных материалов и технологий изготовления крупногабаритных полуфабрикатов и деталей. Важнейшей составляющей этого проекта являются технологии создания широкохордной лопатки вентилятора из ПКМ, легких лопаток из интерметаллидных титановых сплавов, лопаток турбины высокого давления с монокристаллической структурой.

Наш институт на протяжении десяти лет ведет активную работу с предприятиями ОДК в области разработки, исследований, производства и внедрения материалов нового поколения в конструкцию перспективных газотурбинных двигателей.

В конструкции перспективного двигателя ПД-14, в частности, внедрены супержаропрочные монокристаллические сплавы для рабочих и сопловых лопаток с высокоресурсными жаростойкими и комплексными теплозащитными покрытиями. Высокопрочные конструкционные стали и деформируемые никелевые и титановые сплавы нового поколения использовались при изготовлении валов, дисков и корпусов.

Кроме того, методом аддитивных технологий из отечественной металлопорошковой композиции в ВИАМ изготовлена "боевая" деталь двигателя ПД-14 - завихритель фронтового устройства камеры сгорания. При этом технологический цикл составил всего шесть дней при стопроцентном выходе годного, тогда как традиционный технологический цикл - литье по выплавляемым моделям - составляет 60 дней при выходе годного не более 40 процентов. При этом производительность труда была увеличена в десять раз. Но главное - это решение позволило добиться существенного снижения эмиссии NOx, СOx.

Не без участия ВИАМ создана и мотогондола для ПД-14?

Евгений Каблов: Так и есть. Впервые в отечественной инженерной и технологической практике, по инициативе генерального конструктора сконструирована и изготовлена мотогондола ПД-14 из отечественных полимерных композиционных материалов. Наши материалы обеспечили снижение массы конструкции при сохранении требуемых упруго-прочностных свойств, в том числе ударной вязкости и стойкости к климатическим факторам.

Для сравнения: на SSJ-100 мотогондола поставляется из-за рубежа, стоит порядка двух миллионов евро, а у ПД-14 мотогондола в полтора раза дешевле.

Аддитивные технологии в этом проекте уже применяются?

Евгений Каблов: Разумеется. И они, я уверен, сыграют ключевую роль в доработке базового газогенератора и всей перспективной линейки двигателей на его основе. А ВИАМ является стратегическим партнером ОДК в реализации стратегии корпорации по внедрению аддитивных технологий.

На самолеты SSJ-100 мотогондола поставляется из-за рубежа, а у нашего двигателя ПД-14 она своя и в полтора раза дешевле

Из наших достижений в этой области отмечу прежде всего создание замкнутого цикла аддитивного производства деталей сложных технических систем. Он включает производство высокочистой расходуемой шихтовой заготовки, получение из нее мелкодисперсных металлопорошковых композиций отечественных сплавов (в том числе на основе титана, никеля, железа, кобальта, алюминия) и разработку технологий селективного лазерного сплавления деталей из них с последующей газостатической и термической обработкой.

К настоящему времени для предприятий ОДК аддитивными методами выпущено более 500 типов деталей, причем все они изготовлены из отечественных материалов.

ВИАМ, и это не секрет, институт особый. Вы проводите полный цикл исследований в отношении новых материалов, создаете условия для перехода к их промышленному выпуску, а в ряде случаев организуете у себя же малотоннажное производство.

Евгений Каблов: Это действительно так. ВИАМ на своей собственной базе организует серийное малотоннажное производство металлопорошковых композиций с последующей их сертификацией для ведущих моторостроительных предприятий. В институте спроектирован и изготовлен промышленный атомизатор с так называемой бестигельной плавкой. Тем самым решена задача изготовления титановых и интерметаллидных металлопорошковых композиций.

Отличительной особенностью ВИАМ всегда было то, что создав материал, при наличии паспорта и документации на него, мы выходим на завод и на производстве отрабатываем выпуск определенных видов полуфабрикатов из этого материала - исходя уже из требований конструкторов. В этом вся суть взаимодействия. Сила ВИАМ в том, что мы всегда освоение новых материалов заканчивали отработкой производства полуфабрикатов на заводе-поставщике.

Но здесь же хочу заметить: создать новый материал - полдела: для его использования в гражданском авиадвигателе необходимо выполнить большую работу по общей и специальной квалификации и оценке соответствия производства международным нормам.

Иначе ему не бывать за пределами России?

Евгений Каблов: Да, и правила тут очень строгие, поскольку речь идет о безопасности людей. То же самое относится и к самому процессу изготовления двигателя: предприятиям отрасли требуется сертификация по нормам Европейского агентства авиационной безопасности (ЕASA).

Подводя итог этой части нашего разговора, хочу подчеркнуть: ПД-14 - это не просто современный двигатель пятого поколения. На базе его газогенератора будет создан ПД-8 взамен SaM146, ПД-12 - для вертолетов, ПД-35 - для транспортного и пассажирского авиалайнеров. А сама разработка ПД-14 проходила по новой, цифровой технологии, благодаря чему уже седьмой экземпляр двигателя был собран в Перми по технологии серийного производства, в то время как раньше опытная партия изготовлялась в количестве до 35 экземпляров. По разным оценкам, проект ПД-14 создал и сохраняет для России от 10 до 12 тысяч высококвалифицированных рабочих мест.

Ключевой момент: как все начиналось

За вклад в разработку и сертификацию авиадвигателя ПД-14 многие сотрудники Объединенной двигателестроительной корпорации получили награды Минпромторга России. Как формировалась нынешняя кооперация и при каких обстоятельствах родилась сама ОДК?

Евгений Каблов: Да. Владимир Владимирович поздоровался и говорит: "Вот, обещал приехать - приехал. Рассказывайте. " И я, как сумел, объяснил, что российскому авиапрому позарез нужен свой новый двигатель. И вкратце обрисовал, что это такое, какая сложная конструкция. А наш президент, скажу я вам, умеет слушать и вникать. И когда я доложил, что у нас для литья лопаток турбины высокого давления разработаны технологии, в 30 раз эффективнее американских, а потом упомянул технологии получения литых охлаждаемых лопаток с высокой эффективностью охлаждения, про жаропрочные сплавы с рением, рутением, которые позволяют поднять температуру газа перед турбиной до 1900 К, он остановил меня вопросом: "А что же не внедряете?" "Денег нет", - говорю. "А есть на что их тратить?" - "Есть. В Перми конструктор Александр Иноземцев создает новый газогенератор и базовый авиадвигатель на его основе ПД-14". "Ну что тогда? - обратился президент к министру Христенко. - Виктор Борисович, готовьте предложения". Позадавал еще вопросы и уехал.

А самого Иноземцева при этом разговоре не было?

Евгений Каблов: Было, повторю, три человека - Путин, Христенко и я. Примерно через неделю мне позвонил Виктор Борисович Христенко и говорит: "Вчера в два часа ночи вышел от президента в Ново-Огарево. Владимир Владимирович подписал поручение о выделении 12,8 миллиарда рублей на создание нового газогенератора".

И вот когда случилось это решение, появились реальные деньги, их надо было отслеживать. Тогда и была создана Объединенная двигателестроительная корпорация.

Если со стороны смотреть, получается, что ВИАМ не только известный центр фундаментальной и прикладной науки, но и центр кристаллизации идей и организационных решений, инициатор большой и продуктивной научно-производственной кооперации?

Евгений Каблов: Выходит, так. Раньше, еще до визита к нам, президент Путин поддержал наши предложения по организации малотоннажных производств на базе института-разработчика. Для развития и повышения конкурентоспособности это момент чрезвычайно важный. Но часто оказывается, что крупным предприятиям невыгодно (себе дороже) осваивать выпуск инновационной продукции небольшими партиями, когда счет на килограммы или даже несколько тонн. Президент нас услышал и поддержал. И когда приехал к нам, мы уже делом отчитались - показали уникальное производство по выпуску жаропрочных сплавов. Во многих отношениях они соответствуют лучшему зарубежному уровню, а в чем-то их и превосходят.

А по каким позициям идет конкуренция между создателями авиационных двигателей и газогенераторов?

Евгений Каблов: Нам нужен газогенератор, который позволит получить температуру газа перед турбиной не менее 1900-2000 по шкале Кельвина. Получить степень сжатия 61. И обеспечить минимальный выброс окислов NOx - так, чтобы он был на 30 процентов ниже того уровня, что установлен нормами ИКАО в 2008 году.

Чтобы пройти международную сертификацию?

Евгений Каблов: Да. В ином случае не сможем летать. Если поставим на самолет двигатель, не отвечающий этим требованиям, нас не пустят в Европу, Америку. А тот газогенератор, что создан под руководством Александра Александровича Иноземцева, в новые правила вписывается и рассматривается сейчас как основа для более мощного двигателя. Не на 14 тонн, как у ПД-14, а на 18 и больше. Это открывает для России возможность создать большую линейку газотурбинных двигателей.

bmpd

В номере 8 за 2021 год журнала Министерства обороны Российской Федерации «Военная мысль» опубликована статья «Основные направления развития энергетических установок надводных кораблей Военно-Морского Флота» авторства вице-адмирала И.Т. Мухаметшина, капитана 1 ранга М.В. Максимова и капитана 1 ранга С.А. Горбунова. Наш блог приводит первую часть этой статьи, посвященную перспективам развития корабельных газотурбинных двигателей в России.

Оснащенные газотурбинными главными энергетическими установками фрегат «Адмирал Григорович» проекта 11356 и ракетный крейсер «Москва» проекта 1164 Черноморского флота на репетиции Военно-морского парада в Севастополе, 23.07.2021 (с) Alexey Pavlishak / Reuters

Концептуальным документом, определяющим направления развития Военно-Морского Флота (ВМФ), является «Программа кораблестроения до 2050 года», принятая в 2014 году и утвержденная Президентом Российской Федерации. Тенденции развития отечественного и зарубежного кораблестроения, а также заданные программой требования к перспективным кораблям ВМФ определяют основные направления совершенствования их энергетики.

В настоящее время корабли оснащаются всережимными комбинированными энергетическими установками различных типов. При выборе варианта главной энергетической установки (ГЭУ), основным назначением которой является обеспечение заданной скорости хода корабля, исходят из показателей ее надежности (безотказность, ремонтопригодность, долговечность,

сохраняемость) и экономичности, а также массогабаритных характеристик, уровней экологической безопасности и автоматизации.

Анализ конструктивно-компоновочных схем энергетических установок иностранных фрегатов и эсминцев показывает основную тенденцию использования газотурбинных двигателей (ГТД) в их составе. Так, серия эсминцев военно-морских сил (ВМС) США Arleigh Burke IIA и перспективный эсминец ВМФ КНР проекта 055 являются полностью газотурбинными. Это объясняется рядом преимуществ газотурбинных энергетических установок (ГТЭУ) перед установками других типов:

• лучшие удельные масса (1,5—3 кг/кВт) и объем (порядка 1 м3/МВт) ГТД по сравнению с дизельными двигателями (ДД);

• большая агрегатная мощность (до 30—40 МВт) одного ГТД;

• высокие маневренные и динамические характеристики ГТЭУ;

• существенно меньшие по сравнению с дизельными энергетическими установками (ДЭУ) выбросы вредных веществ.

Недостатками ГТЭУ являются:

• низкая топливная экономичность ГТД: по удельному расходу топлива на полной (номинальной) мощности современные отечественные ГТД уступают ДД в 1,2—1,9 раза, на нагрузках до 50 % от номинальной мощности экономичность ГТД резко ухудшается (в 2—2,5 раза);

• высокая чувствительность к изменению температуры атмосферного воздуха — при ее значении более 15 °С на входе в ГТД значительно падают его мощность и коэффициент полезного действия (КПД);

• большой удельный расход воздуха (у ДД меньше в 4,5—5 раз), что требует размещения габаритных воздухоприемных шахт и дымовых труб.

Основа сегодняшних сил ВМФ океанской зоны — корабли советской постройки проектов 1155, 1155.1, 1164, 11540, а также корабли нового поколения (фрегаты проектов 11356 и 22350) оснащены ГТД. Большинство последних произведено украинским предприятием «ЗоряМашпроект». В целях выполнения требований по экономичности ГТЭУ на данных кораблях используют раздельную работу маршевых и форсажных двигателей.

Исключение составляет фрегат проекта 22350, на котором применена дизель-газотурбинная энергетическая установка (ДГТЭУ) на базе ДД типа 10Д49 и ГТД типа ДА91 российского и украинского производства соответственно.

В настоящее время на базе ГТД М90ФР разрабатывается главный газотурбинный агрегат МА3 для перспективных кораблей, а также в ходе модернизации фрегата проекта 22350 планируется создание ГТЭУ в составе двигателей типа М90ФР и М70ФРУ.

С инженерной точки зрения ГТД является сложнейшим изделием машиностроения как по числу технических решений и инноваций, закладываемых в его конструкции и производстве, так и по комплексу конструкторско-технологических задач, требующих решения с применением последних достижений науки и техники.

В то время пока Россия занималась импортозамещением украинских ГТД простого цикла четвертого поколения, ведущими

порядка 15 лет, а финансовые — более 2 млрд долларов, что свидетельствует о сложности и трудоемкости проведенных работ. ГТД используется в составе энергетической установки эсминцев типа 45 Daring ВМС Великобритании.

Двигатель типа WR-21 имеет сложный термодинамический цикл с промежуточным охлаждением рабочего тела и регенерацией тепла уходящих газов, что обеспечивает 30-процентную экономию топлива на корабле. За счет применения регулируемого соплового аппарата силовой турбины достигнуто минимальное снижение КПД на долевых режимах работы, в частности на 30-процентной нагрузке его значение составляет порядка 43 %, что сопоставимо с ДД с самой высокой термодинамической эффективностью.

К пятому поколению относится и ГТД типа МТ-30 мощностью 36 МВт и КПД более 40 % производства холдинга Rolls-Royce. Он имеет простой цикл и представляет собой вариант авиационного двигателя Trent-800 (также разработки Rolls-Royce), который в инициативном порядке был доведен до морских требований, что позволило существенно сократить финансовые и временные затраты по сравнению с ГТД WR-21. Достижение высоких значений КПД у двигателя простого цикла стало возможным благодаря увеличению как температуры газов перед турбиной высокого давления до 1350 °С и более, так и степени сжатия рабочего тела (свыше 28), одновременно с совершенствованием аэродинамических характеристик проточных частей компрессора и газовой турбины.

ГТД МТ-30 входит в состав энергетических установок эсминцев проекта DDG-1000 Zumwalt, кораблей прибрежной зоны LCS-1 Freedom ВМС США, авианосцев типа Queen Elizabeth и рассматривается для установки на перспективные фрегаты типа 26 Glasgow ВМС Великобритании, строящихся по программе Global Combat Ship.

С учетом отмеченных тенденций внедрения на кораблях ВМС зарубежных стран ГТД пятого поколения научно-исследовательскими организациями Министерства обороны Российской Федерации и организациями промышленности ведутся исследования по обоснованию о блика перспективного отечественного ГТД пятого поколения. Предполагается качественное улучшение наиболее значимых параметров двигателя: снижение удельной массы на 20—30 % и удельного расхода топлива на 15—20 %, увеличение показателей надежности, снижение трудоемкости технического обслуживания в 2—3 раза и стоимости жизненного цикла ориентировочно в 1,3 раза. Для этого предлагаются следующие варианты:

• продолжение серии морских ГТД типа М90ФР или М70ФРУ;

• разработка принципиально нового ГТД с использованием отдельных серийно изготавливаемых узлов и опробованных технологий;

• конвертация и доработка авиационного двигателя пятого поколения (по аналогии с ГТД МТ-30).

Первый вариант может быть реализован путем добавления базовому двигателю типа М90ФР одной или двух ступеней компрессора низкого давления (КНД), форсированием параметров рабочего тела, внедрением малоэмиссионной камеры сгорания и новых жаропрочных сплавов, обеспечивающих повышение температуры газа перед турбиной до 1230—1320 °С. В результате предполагается создать линейку двигателей мощностью 25 и 31,5 МВт.

Предлагаемый ПАО «ОДК-Сатурн» вариант создания перспективных двигателей на основе базовой модели носит эволюционный характер, при котором не наблюдается существенного улучшения их основных значимых параметров. В частности, максимальное снижение удельного расхода топлива по сравнению с базовыми образцами ожидается на 8 %

вместо требуемых 15—20 %. Таким образом, этот путь приведет к созданию двигателя поколения 4+.

При реализации второго варианта используются отдельные опробованные и зарекомендовавшие себя технологии по двигателям производства ПАО «ОДК-Сатурн», авиационному двигателю для истребителя пятого поколения Су-57 и ГТД-110М промышленного назначения. Снижение массы и габаритов разрабатываемого изделия может быть достигнуто практически в 2 раза по сравнению с двигателем М90ФР за счет уменьшения числа ступеней компрессоров низкого и высокого давления, а также числа ступеней силовой турбины. Повышение КПД может быть достигнуто за счет форсирования параметров рабочего тела по температуре. Данный вариант потребует существенно больших финансовых и временных затрат, чем разработка ГТД на основе базовых моделей.

В качестве третьего варианта за основу принимается авиационный двигатель, например, созданный АО «ОДК-Авиадвигатель» ГТД типа ПД-14 и (или) разрабатываемый ПД-35. В двигателе ПД-14 были достигнуты высокие параметры рабочего тела: температура газа перед турбиной 1700 °С и степень сжатия воздуха в компрессоре 41, что позволило сделать качественный рывок в улучшении основных параметров по сравнению с современными серийными авиационными образцами.

Использование унифицированного газогенератора от ПД-14 может позволить создать корабельный ГТД пятого поколения, не прибегая к дорогостоящим и длительным по времени опытно-конструкторским работам. Но из-за наличия в воздухе аэрозолей морской воды потребуется заменить материалы основных деталей компрессоров и турбин. Поэтому с целью обеспечения требуемых показателей долговечности температуру рабочего тела необходимо понизить, что приведет к некоторому снижению КПД относительно авиационного аналога.

Окончательный вариант будет определен Главным командованием ВМФ на этапе разработки тактико-технического задания на выполнение опытно-конструкторской работы по созданию ГТД пятого поколения для перспективных проектов кораблей океанской и дальней морской зон.

Читайте также: