Маз замена масла в двигателе

Обновлено: 15.05.2024

2.1.2.1. Техническое обслуживание системы смазки двигателя

Проверка уровня масла. Для нормальной работы системы смазки рекомендуется ежедневно проверять уровень масла в поддоне двигателя при неработающем двигателе (не раньше чем через 5мин после его остановки) и в горизонтальном положении двигателя. Если уровень масла находится близко от отметки Н, необходимо долить масло до отметки В.

Контроль давления масла. Давление масла в системе смазки турбокомпрессора необходимо контролировать постоянно. Работу двигателя при давлении ниже 3кгс/см² на номинальной частоте вращения коленчатого вала и ниже 0,5кгс/см² на минимальной частоте вращения допускать нельзя. О падении давления масла в системе смазки двигателя ниже допустимого сигнализирует контрольная лампа.

Смена масла. Менять масло в поддоне двигателя следует сразу же после работы на хорошо прогретом двигателе. Масло сливают через сливное отверстие поддона. После залива масла в поддон рекомендуется пустить двигатель на 10-15мин для заполнения системы маслом. Затем двигатель необходимо остановить и проверить уровень масла и при необходимости долить. При замене масла необходимо на работающем двигателе проверить все наружные соединения системы смазки и при наличии течи устранить её.

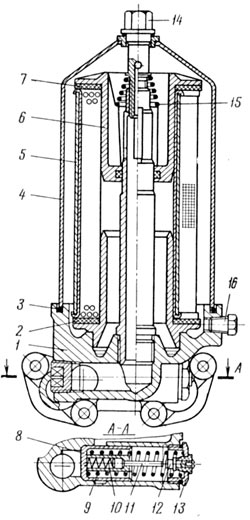

Промывка фильтра грубой очистки (см.рис.14). Производится при каждой замене масла в картере двигателя. Порядок промывки фильтра следующий:

- слить масло из фильтра, для чего отвернуть пробку сливного отверстия;

- отвернуть болт колпака фильтра и снять колпак, верхнюю крышку и фильтрующий элемент;

- поместить на 3часа (не менее) фильтрующий элемент в ванну с растворителем – керосином или четырёххлористым углеродом (осторожно, он ядовит);

- мягкой волосяной щёткой промыть фильтрующие элементы в ванне;

- промыть повторно в чистом керосине или четырёххлористом углероде и продуть сжатым воздухом (фильтрующий элемент можно промыть кипящим 10%-м раствором каустической соды);

- промыть керосином колпак фильтра.

Замена элемента масляного фильтра турбокомпрессора производится в следующем порядке:

· вывернуть сливную пробку 12 (см.рис 15) и слить масло из корпуса фильтра, после чего пробку завернуть;

· отвернуть болт крепления корпуса, снять корпус и удалить старый фильтрующий элемент;

· тщательно промыть корпус керосином;

· поставить в корпус новый фильтрующий элемент, прокладку болта, болт и прокладку корпуса, установить корпус с элементом на место и тщательно затянуть болт крепления корпуса;

· пустить двигатель и поддерживать минимальную частоту вращения холостого хода до появления масла в корпусе подшипника турбокомпрессора, при этом убедиться в герметичности фильтра.

Промывка фильтра тонкой очистки. Производится в следующем порядке:

- отвернуть гайку колпака фильтра и снять колпак фильтра, упорную шайбу ротора и ротор в сборе;

- разобрать ротор, отвернуть гайку ротора, снять шайбу и колпак ротора;

- очистить внутреннею поверхность колпака ротора и ротор от отложений и промыть их керосином;

- проверить состояние прокладки колпака, сопл ротора, упорной шайбы ротора; при необходимости заменить прокладки и прочистить сопла ротора;

- собрать фильтр.

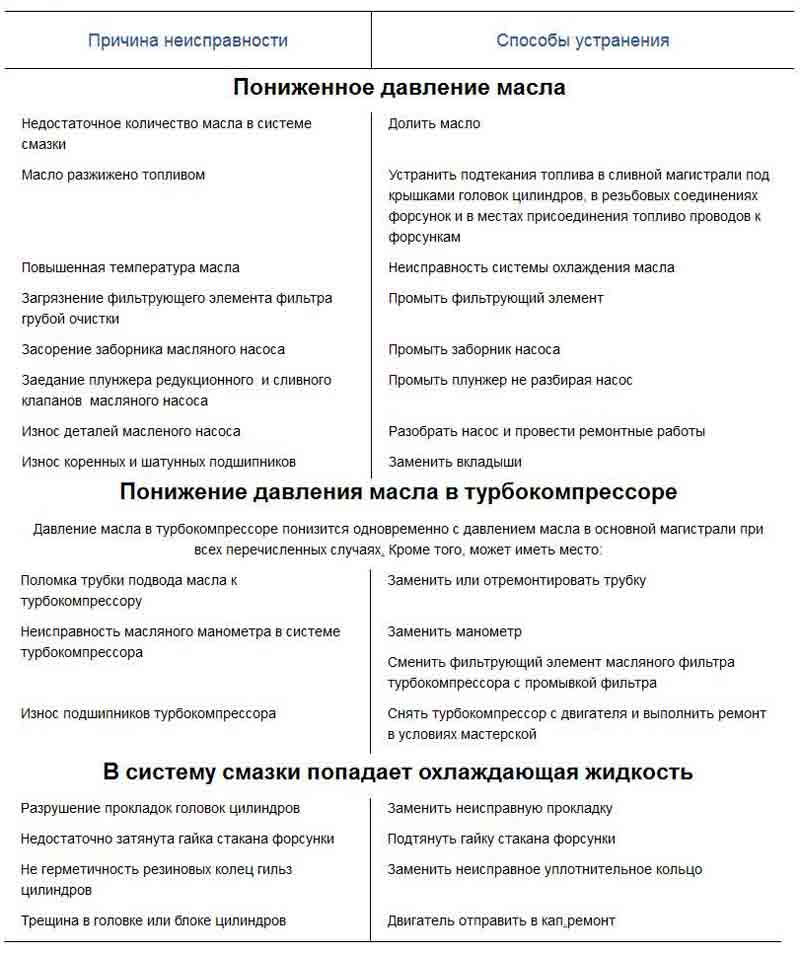

Возможные неисправности системы смазки и способы их устранения приведены в табл.3:

Давление масла

Давление масла. Каким должно быть по нормативам. Показатели уровней

Автовладельцы знают, что без масла двигатель долго не проработает. Но далеко не все знают о том, что смазочная жидкость должна не только просто плескаться в моторе, но и циркулировать по системе под давлением, которое должно соответствовать определенному интервалу.

В старых моторах масло применялось преимущественно в качестве смазочного материала. А сейчас отвечает за куда больший функционал:

- защита от износа;

- отвод тепла от горячих деталей;

- нейтрализация продуктов горения;

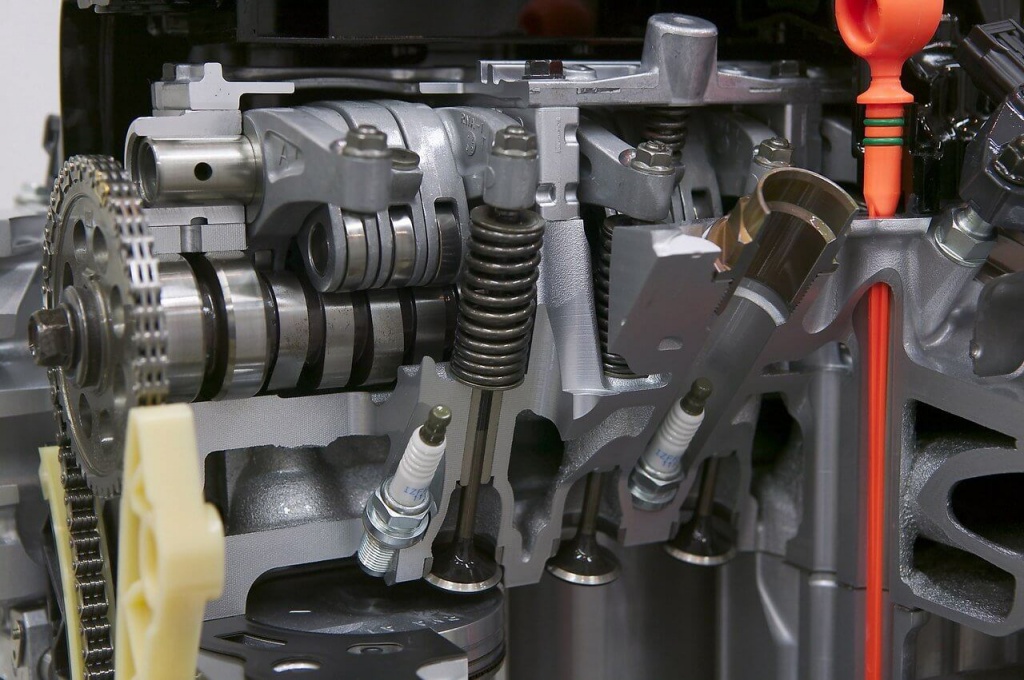

- работа в качестве гидравлики в исполнительных механизмах, таких как гидрокомпенсаторы клапанных зазоров, натяжители цепей, муфты регулировки фаз газораспределения и так далее.

Соответственно, чем больше таких механизмов в моторе, тем жестче требования к давлению масла. Недостаточное давление в системе приведет не только к масляному голоданию и ускоренному износу двигателя, но и к сбоям в работе перечисленных гидросистем, что напрямую сказывается на мощности и в итоге приводит к дорогостоящему ремонту. Например, отказ гидронатяжителя цепи газораспределительного механизма может привести к перескоку цепи на звездах, что вызовет столкновение поршней с клапанами. Последствия такой «встречи» могут быть настолько серьезными, что ремонтировать в таком моторе будет просто – придется покупать новый.

Но если о том, что низкое давление масла вредно, знают многие, то о вреде повышенных показателей задумываются только когда сталкиваются с последствиями. А они уже достаточно опасны для здоровья мотора. Как минимум, такая ситуация влияет на возникновение повреждений уплотнителей и способствует ускорения утечки смазочной жидкости. Также часто случается ее выдавливание из-под кольца масляного фильтра, и это случается при залипании редукционного клапана маслонасоса.

На приборной панели автомобиля присутствует либо лампа сигнализации о низком давлении масла, либо указатель давления. В стандартных условиях эксплуатации этого достаточно, а при необходимости более серьезной диагностики мастера СТО будут использовать специальные манометры.

Муфта изменения фаз газораспределения современного двигателя

1.Форсунки

Диагностика и методы устранения:

1.1. Запустить двигатель и прогреть его до температуры охлаждающей жидкости 60-80° С.

1.1.1. В работе двигателя отмечаются перебои, двигатель «троит». Названные признаки

при одновременном попадании топлива в систему смазки свидетельствуют о неисправности одной или нескольких форсунок.

1.1.2. Для выявления неисправной форсунки, произвести демонтаж всех форсунок с последующей проверкой на стенде. Порядок

проверки принять в соответствии с Руководствами по эксплуатации. Отремонтировать или заменить неисправные форсунки.

1.1.3. Проверить работу двигателя после ремонта или замены форсунок.

Если после проведения работ по названым выше пунктам уровень масла в масленом картере не повышается, и двигатель работает без отклонений считать дефект устраненным.

1.2. После запуска двигателя не отмечается перебоев в его работе и двигатель не «троит», то проводятся следующие работы:

1.2.1. Заглушить двигатель, снять крышки головок, удалить масло с деталей соединений трубок высокого и низкого давления, с

трубок низкого давления.

1.2.2. Запустить двигатель, соблюдая правила техники безопасности. Проверить наличие смеси топлива с маслом в полостях

стаканов форсунок с помощью щупа (смотри рисунок 1). Наличие смеси топлива в полости стакана форсунки свидетельствует о

не герметичности соединения корпуса форсунки с распылителем.

1.2.3. Устранить негерметичность методом подтяжки соединений трубопроводов или же подтяжкой гаек крепления распылителей

форсунок после их снятия.

1.2.4. При наличии топлива только в полостях стаканов форсунок, форсунки демонтировать и проверить на герметичность.

1.2.5. Проверку герметичности форсунки производить подводом топлива с давлением в пределах 280-290 кгс/см , при этом

выделении топлива из под гайки распылителя не допускается. Особое внимание обратить на герметичность стенки между полостью пружины и каналом подвода топлива к распылителю в корпусе форсунки. При негерметичности указанной стенки отмечается большое выделение топлива из отверстия форсунки под дренажную трубку.

2. Топливопроводы высокого давления и их соединения непосредственно с форсунками или со штуцерами форсунок в зависимости от применяемых конструкций форсунок, топливопроводы низкого давления (дренажные трубки), их соединения с форсунками и головкой цилиндров двигателя.

3. Топливный насос высокого давления и топливоподкачивающий насос.

Диагностика и методы устранения:

3.1. При отсутствии топлива в местах по пункту 1.2.2 считать источником попадания топлива ТНВД с топливоподкачивающим

насосом.

3.2 Для подтверждения негерметичности ТНВД с топливоподкачивающим насосом, следует заменить масло в масленом картере

двигателя. Заглушить трубки подвода и отвода масла к ТНВД, при этом, до момента заглушения трубок отвода масла, течи из него не должно быть.

3.3 После работ по пункту 3.2, запустить двигатель и прогреть до рабочей температуры. Снять заглушку штуцера трубки отвода

масла из топливного насоса, при этом подтверждением негерметичности ТНВД и ТПН будет наличие течи смеси масла в момент снятия заглушки с названной трубки.

3.4 Указанный ТНВД необходимо снять с двигателя, отремонтировать или заменить. При ремонте ТНВД необходимо оценить

состояние уплотнительных колец, позиции 10,11 (см. рисунок 2). При наличии внешних дефектов (срезов, разрывов и т.п.) кольца

подлежат обязательной замене. После ремонта ТНВД проверить его герметичность перед регулировкой.

Проверку на герметичность производить в соответствии с требованиями руководства по эксплуатации 7511.3902150-01РЭ издание

2007г.

3.5 При проверке герметичности ТПН особое внимание обратить на герметичность соединения штока толкателя (позиция 7) с

втулкой (позиция 6).

3.6 После установки отремонтированного или замененного ТНВД проверить работу двигателя. При отсутствии повышения уровня

масла в масленом картере, считать дефект устраненным.

Обслуживание системы смазки двигателя

ПРОВЕРКА УРОВНЯ МАСЛА В ДВИГАТЕЛЕ И ЕГО ДОЗАПРАВКА

Очистите заливную горловину от пыли и грязи. Выньте маслоизмерительный стержень 2 (рис. 1), вытрите его ветошью и вставьте в трубку до упора. Затем выньте стержень вновь и определите уровень масла: он должен находиться между метками «В» и «Н», ближе к метке «В». Если двигатель работал, проверку уровня масла следует проводить через 3. 5 мин после его остановки.

Если уровень близок к метке «Н», долейте в заливную горловину 1, расположенную в передней части двигателя, за гидромуфтой привода вентилятора, свежее масло до нормы.

При проверке уровня масла обратите внимание на его качество. Если на измерительном стержне через масляную пленку видны риски, масло пригодно для дальнейшего использования. Если риски плохо различимы из-за темного цвета масла, его надо заменить.

Степень загрязненности масла можно оценить и по цвету масляного пятна на белой фильтровальной бумаге. Если только середина пятна черная, следует заменить фильтрующие элементы масляного фильтра и промыть колпак ротора центробежного фильтра, а если все пятно черное, масло следует заменить.

СМЕНА МАСЛА В ДВИГАТЕЛЕ И ПРОМЫВКА СИСТЕМЫ СМАЗКИ

Смену масла производите сразу после возвращения автомобиля в парк или прогрева двигателя до температуры охлаждающей жидкости 70. 90°С.

Для слива масла выверните пробку 3 (рис. 1) в поддоне картера и слейте масло в посуду. При этом пробка заправочной горловины 1 должна быть открыта. После слива масла сливную пробку заверните. Залейте в двигатель промывочную смесь, состоящую из 10 л дизельного топлива и 6 л масла. Пустите двигатель и дайте ему поработать в течение 5 мин с минимальной частотой вращения коленчатого вала.

Остановите двигатель и слейте промывочную смесь.

Замените два сменных фильтрующих элемента и промойте в дизельном топливе колпаки масляного фильтра 3 (рис. 2) и фильтра центробежной очистки масла. Залейте свежее масло в двигатель.

СМЕНА ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ПОЛНОПОТОЧНОГО МАСЛЯНОГО ФИЛЬТРА

Аналогично снимите второй колпак и выньте фильтрующий элемент. Промойте дизельным топливом колпаки, используя кисть и ванну. Замените фильтрующие элементы и соберите фильтр в обратной последовательности.

Проверьте на работающем двигателе, нет ли течи масла в соединениях фильтра;

ПРОМЫВКА ФИЛЬТРА ЦЕНТРОБЕЖНОЙ ОЧИСТКИ МАСЛА

Отверните гайку 1 (рис. 3) и снимите колпак фильтра 2. Проверните ротор вокруг своей оси так, чтобы стопорные пальцы вошли в отверстия ротора. Отверните гайку 3 крепления колпака 4 ротора и снимите колпак; промойте его в дизельном топливе, используя кисть, деревянную лопатку и ванну.

Соберите фильтр в обратной последовательности, проверив состояние уплотняющей прокладки колпака; при необходимости замените ее.

ПРОМЫВКА САПУНА ВЕНТИЛЯТОРА КАРТЕРА

ПРОВЕРКА ГЕРМЕТИЧНОСТИ СОЕДИНЕНИЙ СИСТЕМЫ СМАЗКИ

Большой и самый полный выбор автозапчастей Урал для системы смазки двигателя. Так же все необходимые запчасти Урал Вы можете выбрать в нашем каталоге.

Частые причины поломки двигателя V8 турбированного Д-245.30Е2

При ненадлежащем уходе, двигатель V8 турбированный может быстро выйти из строя, тем самым доставив автовладельцу довольно много неприятностей. Ведь, как показывает многолетняя практика специалистов из автомастерской «Авто Платформа», наиболее часто ломается двигатель этого типа по следующим причинам:

Попадание инородных частиц в компрессор турбины.

Недостаточная подача масла.

Еще одна распространенная причина поломки двигателя МАЗ Зубренок. Из-за этой причины мотор может перегреться и заклинить. Причин недостаточной подачи масла к мотору может быть несколько, главная из которых – это неправильная установка турбокомпрессора. Также часто недостаточная подача масла в двигатель наблюдается на фоне низкого давления подачи масла по причине неисправностей в системе смазки. И это только самые распространенные причины из довольно внушительного списка возможных ситуаций, по которым масло в недостаточном количестве поступает в мотор. Чтобы максимально точно определить и устранить причину плохой подачи смазки, владельцам МАЗ Зубренок стоит обратиться в автомастерскую «Авто Платформа», где проведут качественную диагностику неисправности и выполнят оперативные качественный ремонт узла.

Загрязнения масла.

Загрязненное масло неизбежно повлияет на работу двигателя МАЗ Зубренок. Водитель сразу же почувствует, что в двигателе используется смазка ненадлежащего качества, так как мотор теряет свою мощность, а масляный фильтр забивается или повреждается из-за низкого качества смазки. Если своевременно не заменить масло на продукт соответствующего качества, то эксплуатационный срок мотора существенно снизиться и возможно потребуется не ремонт, а полная замена двигателя МАЗ Зубренок (двигатель V8 турбированный). Определить, что поломка двигателя произошла по причине использования в системе масла низкого качества, достаточно просто. Частицы грязи в смазке неизбежно оставляют следи на подшипниках и вале в виде глубоких царапин. Интересно, что грязь в масло могла попасть не только на этапе его разлива (если куплена смазка от сомнительных производителей или изначально сомнительного качества), но и на СТО во время проведения сервисных работ.

Карбонатный налет.

Неисправности турбированного двигателя часто вызваны наличием карбонатного налета. Этот налет часто образовывается в тех случаях, если водитель не соблюдает правил эксплуатации мотора этого типа. Такой налет может образовываться только в таких случаях: если повышена температура выхлопных газов или если водитель останавливает мотор сразу же после остановки движения транспортного средства. Карбонатный налет часто становиться одной из причин карбонизации масла, которое, в свою очередь, со временем блокирует масляные каналы, предотвращая качественную смазку двигателя. Если своевременно обратить внимание и не устранить карбонатный налет из системы, то со временем потребуется полная замена двигателя МАЗ Зубренок (двигатель V8 турбированный). Ведь из строя выйдет не одна, а несколько комплектующих системы мотора.

Почему стоит обратиться за помощью к мастерам с автомастерской «Авто Платформа»?

Владельцам МАЗ Зубренок, которые оснащены V8 турбированным двигателем стоит учитывать, что данная модификация мотора требует ТО с большим периодом планового проведения, чем моторы с атмосферным принципом работы. Однако турбированные двигатели представляют собой довольно сложный механизм, к уходу и обслуживанию которого производители выдвигают особо высокие требования. Так, особое внимание автомобилисты должны уделять качеству смазки мотора. В автомастерской «Авто Платформа» проводиться качественное сервисное обслуживание и замена двигателя МАЗ Зубренок (двигатель V8 турбированный). Здесь всегда есть в наличие масло, которое отвечает всем высоким требованиям производителя, поэтому и мотор на качественной смазке будет работать долго и бесперебойно. Более того, именно правильный подбор качественного моторного масла способен увеличить эксплуатационный ресурс турбированного двигателя практически вдвое.

В нашей мастерской всегда чисто. Поэтому возможность попадания грязи в смазке на этапе ее замены, или во время проведения ремонтно-сервисных работ двигателя полностью исключается. Это очень важный момент, ведь инородные частицы или грязь в масле могут спровоцировать очень серьезные поломки в V8 турбированном двигателе. Кроме того, здесь можно провести диагностику мотора на предмет естественного износа комплектующих (масляный фильтр быстрее засоряется, если автомобиль эксплуатируется на пыльных дорогах), а также провести их полную замену на совершенно новые качественные детали.

7 советов по замене масла

Совет №1. Тщательно подбирайте моторное масло. Желательно покупать масло, которое соответствует допускам и одобрениям производителя авто.

Совет №2. Не стоит злоупотреблять вакуумной заменой масла, так как в моторе остается больше старого масла, чем при стандартном варианте слива. Применять «экспресс» замену можно, но чередуя с традиционным вариантом.

Совет №3. Проводите замену чаще. Воздушный фильтр не сможет задержать всю пыль и грязь, которая находятся в воздухе. И ни один топливный фильтр не остановит всех примесей, которые можно получить на АЗС с топливом.

Совет №4. Не стоит использовать присадки и добавки в масло, по причине, что положительный эффект может быть кратковременным, а вреда мотор получит больше.

Совет №5. Контролируйте уровень масла используя щуп. Наливать масло нужно до определенной отметки. Нельзя переливать, а также доводить до масляного голодания.

Совет №6. Покупайте масла у проверенных продавцов.

Совет №7. Проводить замену масла лучше осенью, чтобы при низкой температуре зимой мотор был защищен.

Моторное масло для двигателя ЯМЗ 238

ЯМЗ 238 – дизельный двигатель, предназначенный для установки в автобусы и большегрузные автомобили. Является преемником моторов ЯАЗ-204 и ЯАЗ-206. Новый силовой агрегат был разработан с целью заменить устаревшие двигатели, которые обладали повышенным расходом и не соответствовали экологическим нормам. В результате на Ярославском заводе было создано моторное семейство ЯМЗ-236/238, которые устанавливали на автомобили МАЗ-500, КрАЗ-6322б, КрАЗ-6322, КрАЗ-255Б и другие популярные модели. В их числе был и спецтранспорт, включая тракторы К-700, строительная техника и бронетранспортеры.

Когда менять масло в двигателе

Период замены масла в двигателе ЯМЗ 238 составляет 10-15 тыс. км или раз в год в зависимости от состояния смазочного материала. При благоприятных условиях, а также при междугородних и международных маршрутах, период замены масла наиболее длинный. Или наоборот, в городских условиях масло рекомендуется менять значительно чаще. При этом требуется своевременный контроль за состоянием жидкости, которые со временем может мутнеть или приобретать специфический запах гари. Кроме того, признаками испорченного масла являются недостаточный уровень, продукты износа в виде осадка и темный цвет.

Сколько масла заливать в ЯМЗ 238

Годы выпуска – 1960-2014

В основе ЯМЗ-238 используется система питания с механическим ТНВД и непосредственным топливным впрыском. В развале блока цилиндров находятся впускные трубопроводы, а клапанный механизм OHV расположен в головке и приводится в движение через коромысла. Нижний распределительный вал установлен над коленвалом и приводится в движение через две шестерни, находящиеся на переднем конце ДВС. Штанги оснащены роликовыми толкателями. Для обеспечения равномерных вспышек каждые 90 градусов шатунные шейки коленвала расположены под соответствующим углом (90 гр.). ЯМЗ-238 имеет жидкостную систему охлаждения, а также высокопрочные чугунные гильзы и пружинные впускные/выпускные клапаны. При рабочем объеме 15 литров мощность мотора может достигать в пределах 235-420 л. с. в зависимости от модификации.

Дизельные двигатели 1960-2014

ЯМЗ-238, 15,0 л (235-330 л. с.), объем масла – 29 (атмосферный) и 32 (турбированный) л, допуск – API-CC; индекс вязкости – ГОСТ 25371; вязкость кинематическая – ГОСТ 33

Какое масло нужно использовать для ЯМЗ 238

Оригинальное

Техническое обслуживание автомобилей МАЗ

Надежная работа автомобиля в значительной степени зависит от своевременного и качественного технического обслуживания.

Работы, связанные с регулировками и обслуживанием приборов системы питания двигателя, электрооборудования, АБС, а также узлов гидравлических систем, пневмоподвески, следует выполнять на станции технического обслуживания или специальной мастерской, где опытные специалисты с помощью необходимых инструментов, приборов и стендов выполнят эту работу качественно и быстро.

После проведения работ, связанных со снятием с автомобиля элементов пневматических, электрических и гидравлических систем, проверить и при необходимости устранить вредные контакты этих систем с деталями автомобиля.

Обслуживание силового агрегата (двигатель, сцепление, коробка передач) производится согласно инструкции заводов - изготовителей.

9.1. Техническое обслуживание автомобиля в гарантийный период эксплуатации

После регистрации автомобиля в органах Государственной автомобильной инспекции (ГАИ) "Потребителю" необходимо поставить его на учет на ближайшей к месту эксплуатации станции технического обслуживания (СТО) и заключить с ней "Договор о техническом обслуживании и ремонте автомобильной техники "МАЗ" в гарантийный период эксплуатации".

При эксплуатации автомобиля в регионе, где отсутствует СТО, "Потребитель" сообщает (письмом, телеграммой, факсом) о наличии транспортных предприятий, имеющих государственные лицензии на выполнение технических обслуживании автомобильной техники, в "Сервисно - сбытовой центр МАЗ" ("С'С'Ц МАЗ"), т.т. 244 - 92 - 83; 299 - 61 - 91; 244 - 96 - 99; факс 299 - 66 - 03.

Вышеуказанное разрешение сообщается (письмом, телеграммой, факсом) "Потребителю". "ССЦ МАЗ" ведет учет выданных разрешений.

В случае приобретения автомобильной техники через дилерскую сеть РУП "МАЗ", дилерская организация определяет порядок выполнения технических обслуживании, так как она несет ответственность за гарантийные обязательства по реализованной автомобильной технике.

При отсутствии отметок в сервисной книжке о проведении номерных технических обслуживании претензии по гарантии заводом не принимаются и не рассматриваются.

9.2. Виды и периодичность технического обслуживания

Техническое обслуживание автомобиля по периодичности, выполняемым операциям и трудоемкости подразделяется на следующие виды:

- ежедневное техническое обслуживание (ЕО);

- техническое обслуживание после обкатки (ТО - после обкатки);

- первое техническое обслуживание (ТО -1);

- второе техническое обслуживание (ТО - 2);

- сезонное техническое обслуживание (СО).

Периодичность ТО - 1 и ТО - 2 устанавливается через определенные пробеги в зависимости от условий эксплуатации и приведено в таблице 1 5.

Объем технического обслуживания после обкатки автомобилей приведен в разделе 7 "Обкатка".

Сезонное техническое обслуживание совмещается с ТО - 2 (или ТО - 1) и проводится два раза в год при подготовке автомобиля к эксплуатации в зимний и летний периоды.

Категория условий эксплуатации

Условия работы автомобилей

Периодичность технического обслужвания, км

Автомобильный дороги I, II, III технических категорий за пределами пригородной зоны на равнинной слабохолмистой и холмистой местности, имеющие цементобетонное и асфальтобетонное покрытие

1. Автомобильные дороги I, II и III технических категорий за пределами пригородной зоны в гористой местности, а также в малых городах и в пригородной зоне (во всех типах рельефа, кроме горного), имеющие цементобетонные и асфальтобетонные типы покрытий.

2 Автомобильные дороги I, II и III технических категорий за пределами пригородной зоны (во всех типах рельефа, кроме горного), а также в малых городах и в пригородной зоне на равнинной местности с покрытием из битумоминеральных смесей.

3, Автомобильные дороги III и IV технических категорий за пределами пригородной зоны, имеющие щебеночные и гравийные покрытия во всех видах рельефа, кроме гористого и горного.

1 Автомобильные дороги I, II и III технических категорий за пределами пригородной зоны, автомобильные дороги в малых городах и в пригородной зоне (горная местность), а также в болышх городах, имеющие цементобетонное и асфальтобетонное покрытие.

* - Для автомобилей с силовыми агрегатами MAN D28. , выполняющими дальние перевозки с годовым пробегом свыше 80000 км. в условиях I категории эксплуатации устанавливается следующая периодичность обслуживания: ТО1-22500 км; ТО2-45000 км.

окончание таблицы 15

Категория условий эксплуатации

Условия работы автомобилей

технического обслужвания, км

2. Автомобильные дороги I, II и III технических категорий за пределами пригородной зоны (горная местность), автомобильные дороги в малых городах и пригородной зоне (во всех типах рельефа, кроме равнинного), а также в больших городах (во всех типах рельесра, кроме горного), имеющие щебеночное и гравийное покрытие.

3. Автомобильные дороги III, IV технических категорий за пределами пригородной зоны в гористой и горной местности, автомобильные дороги в пригородной зоне и улицы малых городов, улицы больших городов (все типы рельефа, кроме гористого и горного), имеющие щебеночное и гравийное покрытие.

4. Автомобильные дороги III, IV, V технических категорий за пределами пригородной зоны, автомобильные дороги в пригородной зоне и улицы малых городов, улицы больших городов (равнинная местность), имеющие покрытие из булыжного и колотого камня, а также покрытия из грунтов, обработанных вяжущими материалами.

5. Внутризаводские автомобильные дороги с усовершенствовенными покрытиями.

1.Улицы больших городов, имеющие покрытия из битумоминеральных смесей (горная местность), щебеночные и гравийные покрытия (гористая и горная местность), покрытия из булыжного и колотого камня, из грунтов обработанных вяжущими материалами (все типы рельефа, кроме равнинного).

2. Автомобильные дороги V технической категории за пределами пригородной зоны, автомобильные дороги в пригородной зоне и улицы малых городов (равнинная местность), имеющие грунтовое неукрепленное или укрепленное местными материалами покрытие.

1. Естественные грунтовые дороги, внутрихозяйственные дороги в сельской местности, внутри карьерные и отвальные дороги, временные подъездные пути к различного рода строительным объектам и местам добычи песка, глины, камня и т.п. в периоды, когда там возможно движение.

Ежедневное техническое обслуживание

Произвести при необходимости уборочные и моечные работы.

Перед запуском двигателя проверить:

- запас топлива в баке (по указателю);

- приборы освещения и световой сигнализации;

- состояние седельно-сцепного устройства или буксирного прибора;

- уровень масла в двигателе;

- достаточный уровень охлаждающей жидкости.

После запуска двигателя проверить:

- давление воздуха в пневмосистеме;

- функционирование тормозной системы, в т.ч. Стояночного тормоза.

Еженедельно следует проверять:

- уровень жидкости в омывателе ветрового стекла;

- проверить, при необходимости подтянуть гайки крепления колес, в том числе и запасного колеса, гайки крепления кронштейна запасного колеса к раме, проверить состояние дисков:

- при необходимости проверить давление воздуха в шинах.

Работы, выполняемые раз в две недели (по возвращению из рейса, на базе):

- проверить наличие подтеканий масла, жидкостей из двигателя, КП., ведущих мостов, рулевого управления, системы отопления, амортизаторов подвески, гидроцилиндров механизма подъема кабины:

- проверить уровень жидкости в бачке привода управления сцеплением;

- проверить отсутствие конденсата в ресиверах;

- проверить степень загрязненности воздушного фильтра:

- проверить уровень электролита в аккумуляторных батареях и при необходимости долить;

- проверить зимой степень зарядки аккумуляторных батарей по плотности электролита и при необходимости произвести подзарядку;

- проверить свободный ход рулевого колеса, отсутствие люфтов в шарнирах рулевых тяг (покачиванием рулевого колеса).

Работы, выполняемые ежемесячно:

- проверить функционирование независимого жидкостного подогревателя (согласно РЭ независимых жидкостных подогревателей 15.8106, "Webasto").

Первое техническое обслуживание (ТО - 1)

При обслуживании автомобиля после указанного пробега выполнить работы, предусмотренные ежедневным обслуживанием и, кроме того:

1. Проверить и при необходимости произвести балансировку колес.

2. Проверить шплинтовку гаек шаровых пальцев рулевых тяг, пальцев вилок тормозных камер и при необходимости устранив неисправности.

3. Проверить состояние резиновых патрубков воздуховодов впускного тракта двигателя и при необходимости произвести подтяжку соединений.

4. Проверить состояние и крепление аккумуляторных батарей, очистить их от пыли, грязи и следов электролита, прочистить вентиляционные отверстия. Проверить соединение наконечников проводов с клеммами. Смазать клеммы смазкой Литол - 24. Проверить и при необходимости подтянуть болт крепления электрического соединения проводов "массы" на боковом кронштейне опоры двигателя.

5. Проверить ход штоков тормозных камер. Если ход штоков не выдержан в размере 38 - 44 мм, рычаг заменить.

6. Проверить и при необходимости подтянуть гайки крепления платформы грузовых автомобилей к раме, произвести регулировку запоров боковых и заднего бортов платформы, обеспечив плотное прилегание запоров борта к цапфам стоек. Контргайки затянуть моментом 55 - 80 Н.М (5,5 - 8 кгс.м).

7. Проверить и при необходимости отрегулировать натяжение ремней насоса рулевого управления.

8. Произвести смазку узлов автомобиля в соответствии с химмотологической картой.

Проверка автомобиля после обслуживания. Проверить после обслуживания работу двигателя, приборов, действие рулевого управления, тормозов и других агрегатов и систем на ходу или на посту диагностики.

Второе техническое обслуживание (ТО - 2)

После указанного пробега произвести первое техническое обслуживание и дополнительно выполнить следующее:

1. Через отверстия в щитах тормозных механизмов или при снятых тормозных барабанах (при сезонном обслуживании) проверить толщину тормозных накладок. Толщина накладок должна быть не менее 6 мм. При запасе накладки 1мм. до контрольного буртика или до заклепки накладки (или колодки) подлежат замене.

2. Проверить и при необходимости подтянуть гайки крепления подушек подвески двигателя.

3. Проверить состояние передней оси, величину схождения и углы поворота колес.

4. Проверить свободный ход и легкость поворота рулевого колеса при работающем двигателе.

5. Проверить осмотром состояние рамы, болтовые соединения рамы и при необходимости подтянуть, состояние кронштейнов рессор и крепление вкладышей кронштейнов. Проверить и при необходимости подтянуть гайки крепления кронштейна поперечной штанги пневмоподвески к раме, проверить усилие, развиваемое амортизаторами задней пневмоподвески (усилие растяжения - 7000Н, не менее; усилие сжатия - 1 500Н, не менее).

6. Проверить и при необходимости подтянуть гайки стремянок рессор, крепление кронштейнов пневмобаллонов задней подвески, кронштейнов балансиров.

7. Проверить и при необходимости подтянуть гайки крепления кронштейнов и хомутов топливного бака, кронштейнов аккумуляторной батареи, кронштейнов запорных механизмов кабины.

8. Проверить состояние резиновых чехлов и шлангов на штепсельных и штекерных разъемах приборов электрооборудования. Обеспечить герметичность этих разъемов.

9. Проверить крепление седельно - сцепного устройства к раме, состояние захватов, запорного кулака и пружины защелки и кронштейнов седла, при необходимости подтянуть болтовые соединения.

10. Проверить и при необходимости произвести регулировку установки фар.

11. Проверить и при необходимости подтянуть тики крепления тормозных камер.

12. Проверить люфт подшипников ступиц передних и задних колес и при необходимости отрегулировать натяг подшипников. Люфт проверяется покачиванием колеса при вывешенном колесе.

13. При увеличенном свободном ходе рулевого колеса и отсутствии люфта в шарнирах рулевого управления демонтировать рулевой механизм и произвести регулировку его (см. раздел 4.4).

Произвести смазку автомобиля в соответствии с химмотологической картой.

Проверка автомобиля после обслуживания . Проверить после обслуживания работу агрегатов, механизмов и систем автомобиля на ходу или на посту диагностики.

Сезонное техническое обслуживание

Дополнительно к перечисленным выше работам осенью и весной выполнить следующее:

1. Заменить масла, топливо и охлаждающую жидкость, соответствующую сезону.

2. Заменить фильтрующий элемент воздушного фильтра (один раз в год).

3. Заменить фильтрующий элемент осушителя сжатого воздуха (раз в 1 - 2 года).

Смазку узлов и агрегатов автомобилей производить согласно химмотологической карте.

Смазку узлов и агрегатов силового агрегата (двигатель, сцепление, коробка передач) производить согласно инструкции завода - изготовителя.

Техническое обслуживание двигателя ЯМЗ

Двигатели ЯМЗ-236 и ЯМЗ-238 при точном выполнении всех требований завода-изготовителя безотказно работают длительный срок без ремонта с высокой экономичностью. В эксплуатации большинство неисправностей двигателей ЯМЗ появляется оттого, что при работе на автомобилях и других машинах не соблюдаются элементарные правила эксплуатации и технического обслуживания.

Для обеспечения бесперебойной работы двигателя ЯМЗ водитель, моторист, механик и все лица, связанные с его обслуживанием, должны внимательно изучать и точно выполнять правила и требования, изложенные в инструкции по уходу за двигателем, знать устройство двигателя, назначение его деталей, узлов и агрегатов и происходящие в нем процессы, содержать двигатель в чистоте, не производить без надобности разборку узлов и агрегатов.

Техническое обслуживание двигателя ЯМЗ заключается в ежедневной и периодической проверке его состояния, очистке, смазке, подтяжке соединений и регулировке его узлов и агрегатов.

Техническое обслуживание двигателя ЯМЗ производится по планово-предупредительной системе после того, как двигатель проработает установленное количество моточасов. Для двигателя ЯМЗ, установленного на автомобиле, периодичность технического обслуживания зависит от пробега автомобиля в соответствии с действующим «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта», исходя из характеристики условий эксплуатации и средних скоростей движения автомобиля.

Техническое обслуживание двигателя ЯМЗ в зависимости от периодичности и объема выполняемых работ подразделяется на следующие виды:

- ежедневное техническое обслуживание (ЕО);

- первое техническое обслуживание (ТО-1);

- второе техническое обслуживание (ТО-2).

Ежедневное обслуживание двигателя ЯМЗ проводится один раз в сутки по окончании суточной работы.

Первое техническое обслуживание проводится через каждые 50 часов работы двигателя или через 1000-1800 км пробега автомобиля.

Второе техническое обслуживание необходимо проводить через каждые 250 часов работы двигателя или через 5000-9000 км пробега автомобиля.

При работе автомобиля в особо тяжелых условиях эксплуатации (например, по горным или неисправным грунтовым дорогам, в карьерах, котлованах, лесоразработках и других условиях с повышенным маневрированием) периодичность обслуживания ТО-1 и ТО-2 по пробегу автомобиля следует уменьшать, исходя их фактического числа моточасов работы двигателя.

Ни в коем случае не допускается отменять очередное ТО, изменять его сроки, экономить на обслуживании или подменять техническое обслуживание ремонтами.

Ежедневное техническое обслуживание двигателя ЯМЗ

При ежедневном техническом обслуживании двигателя ЯМЗ необходимо провести следующие работы:

- проверить работу двигателя;

- заполнить топливный бак топливом, не ожидая охлаждения стенок топливного бака, чтобы исключить возможность конденсации паров воды, находящихся в свободном пространстве бака;

- осмотреть двигатель и, если необходимо, очистить его от пыли и грязи;

- слить из топливных фильтров грубой и тонкой очистки по 0,1 литра топлива (это особенно важно в зимнее время года, так как будет обеспечено удаление конденсирующей воды); после слива топлива двигатель должен проработать 3-4 минуты для удаления воздушных пробок;

- через 4-5 минут после остановки двигателя проверить уровень масла в поддоне, топливном насосе и регуляторе и, если необходимо, долить масло до верхних меток указателей уровня масла;

- в зимнее время года при безгаражном хранении и отсутствии постоянного подогрева слить воду из системы охлаждения (низко-замерзающие смеси из системы охлаждения сливать не следует);

- при ежедневном обслуживании устранить все неисправности, отмеченные за время суточной работы.

Первое техническое обслуживание двигателя ЯМЗ

При первом техническом обслуживании двигателя ЯМЗ необходимо провести следующие работы:

- выполнить все операции, предусмотренные ежедневными техническими обслуживаниями;

- осмотреть состояние и проверить наружным осмотром герметичность трубопроводов, агрегатов и приборов систем смазки, питания и охлаждения; при необходимости устранить неисправности;

- проверить работу приводов управления подачей топлива и механизма остановки двигателя; все шарнирные соединения приводов смазать дизельным маслом;

- промыть фильтр центробежной очистки масла;

- наполнить смазкой через пресс-масленку полость подшипников водяного насоса до появления смазки из верхнего контрольного отверстия;

- проверить надежность затяжки всех наружных резьбовых соединений, обратив особое внимание на крепление стартера, генератора, впускного и выпускного трубопроводов, подвески двигателя и агрегатов системы питания;

- проверить и при необходимости отрегулировать натяжение ремней привода водяного насоса генератора и компрессора;

- проверить свободный ход муфты выключения сцепления; если он окажется меньше 1,2 мм, то сцепление следует отрегулировать;

- смазать через пресс-масленку муфту выключения сцепления, сделав шприцем 3-4 хода;

- смазать валик вилки выключения сцепления через две пресс-масленки, сделав шприцем два хода;

- проверить уровень масла в картере коробки передач, отвернув контрольную пробку; уровень масла должен быть несколько выше нижней кромки отверстия под пробку. Дополнительно через одно-два первых технических обслуживаниях (каждые 100-150 часов работы двигателя) выполнить следующие работы:

- заменить масло в системе смазки;

- промыть фильтр грубой очистки масла;

- промыть фильтрующий элемент и масляную ванну воздушного фильтра. В условиях повышенной запыленности воздуха промывку воздушного фильтра производить чаще, исходя из опыта эксплуатации в данных условиях.

Второе техническое обслуживание двигателя ЯМЗ

При проведении второго технического обслуживания двигателя ЯМЗ необходимо выполнить следующие работы:

- выполнить все операции первого технического обслуживания;

- снять и промыть корпусы фильтров грубой и тонкой очистки топлива и заменить их фильтрующие элементы;

- наполнить смазкой через пресс-масленку полость подшипников натяжного устройства привода компрессора;

- проверить работу щеточного узла генератора и состояние рабочей поверхности коллектора;

- слить масло из коробки передач, промыть ее картер, сетку и магнит заборника масляного насоса и залить масло в соответствии с картой смазки.

При использовании масла ТС-14,5 с 5% присадки ЭФО смену масла производить через одно ТО-2 или 500 часов работы двигателя.

Дополнительно через одно ТО-2 (каждые 500 часов работы двигателя) необходимо выполнить следующие работы:

- снять форсунки с двигателя и проверить их работу в специальной мастерской;

- подтянуть гайки крепления головок цилиндров;

- отрегулировать зазоры клапанного механизма;

- проверить и отрегулировать угол опережения впрыска топлива;

- проверить давление щеточных пружин генератора;

- сменить масло в полости промежуточного рычага механизма дистанционного переключения коробки передач ЯМЗ-236.

Операции технического обслуживания двигателя ЯМЗ, не включенные в ТО-1 и ТО-2

Выполнение перечисленных ниже операций рекомендуется проводить при очередном втором техническом обслуживании.

Система смазки МАЗ

Прежде чем искать причину повышенного или пониженного давления масла в системе смазки, необходимо убедиться в исправности указателя давления масла. Для этого подключить к системе смазки контрольный указатель давления масла и сличить его показания с показаниями проверяемого указателя.

Вода в масле может быть обнаружена при сливе масла из поддона картера в стеклянный сосуд (около 200 см3 масла) и отстое его в течение 1 ч. Если после отстоя на дне сосуда будет виден прозрачный слой, это укажет на наличие воды в масле. Такую смазку следует слить.

Просачивание воды между стенками форсунок и головкой цилиндров обнаруживают по выделению капель в месте соединения форсунки с головкой при 1800—2000 об/мин коленчатого вала двигателя.

Подтекание воды вследствие недостаточного уплотнения, создаваемого прокладкой головки цилиндров, обнаруживают по коррозии стыковых поверхностей.

Уровень масла повышается или масло разжижается МАЗ

Уровень масла может повышаться в результате попадания в него воды или топлива. Чтобы определить причину попадания топлива в масло, необходимо снять крышки головок цилиндров и тщательно протереть места присоединения топливопроводов к форсункам. Затем пустить двигатель и дать ему поработать 3—4 мин при 1700 — 1900 об/мин коленчатого вала. По каплям топлива, которые появятся в соединениях топливопроводов, определяют место пропуска топлива. Если топливо не просачивается, а масло разжижается, снять форсунки и проверить их герметичность на приборе.

Техническое обслуживание системы смазки МАЗ

Для нормальной работы системы смазки рекомендуется следующее.

Проверять уровень масла в картере двигателя ежедневно при помощи маслоизмерительного стержня на неработающем двигателе (не раньше чем через 5 мин после его остановки) при горизонтальном положении автомобиля. Если уровень масла находится близко от нижней метки Н на маслоизмерительном стержне, необходимо долить свежее масло до верхней метки В.

Постоянно контролировать давление масла в системе смазки. Давление масла на прогретом двигателе должно составлять 4—7 кГ/см2 при 2100 об/мин и не менее 1 кГ/см2 при минимальных оборотах холостого хода. Работу двигателя при давлении ниже 3,5 кГ/см2 под нагрузкой и ниже 0,5 кГ/см2 при минимальных оборотах холостого хода допускать нельзя. При падении давления ниже допустимого остановить двигатель и устранить причину снижения давления масла, так как недостаточное количество масла, поступающего к трущимся поверхностям деталей, может привести к отказу двигателя в работе.

Менять масло в картере двигателя через одно ТО-1 сразу же после работы при хорошо прогретом двигателе. В этом случае грязь, отстой и посторонние частицы будут удалены вместе с отработавшим маслом. Масло сливают через сливное отверстие поддона.

После заливки масла в картер рекомендуется пустить двигатель на 5—10 мин для нагнетания масла в систему. Затем остановить двигатель, проверить уровень и при необходимости долить масло до уровня верхней метки маслоизмерительного стержня. Двигатель заправляется чистым, соответствующим сезону маслом через маслозаливную горловину. Заливать масло лучше всего из колонок дозировочными пистолетами. При отсутствии колонок масло заливать из чистой посуды через воронку с сеткой. Закончив работы по смене масла в картере, проверить на работающем двигателе все наружные соединения системы смазки и при наличии течи устранить ее.

Промывать фильтр грубой очистки масла при каждой смене масла в картере двигателя. Порядок промывки следующий:

- слить масло из фильтра, для чего отвернуть пробку сливного отверстия;

- отвернуть болт колпака фильтра и снять колпак, верхнюю крышку и фильтрующий элемент;

- поместить на 3 ч (не менее) фильтрующий элемент в ванну с растворителем — бензином или четыреххлористым углеродом. При этом следует помнить, что четыреххлористый углерод ядовит, и поэтому при обращении с ним нужно соблюдать осторожность;

- мягкой волосяной щеткой промыть фильтрующие элементы в ванне с растворителем;

- поместить фильтрующие элементы в ванну с чистым бензином или четыреххлористым углеродом, прополоскать и затем продуть сжатым воздухом. Фильтрующий элемент можно очистить, поместив его в ванну с кипящим 10-процентным водным раствором каустической соды, затем промыть в дизельном топливе и продуть сжатым воздухом. В зависимости от степени загрязнения фильтрующих элементов время пребывания их в кипящем растворе должно быть от 30 мин до 6 ч;

- промыть в дизельном топливе колпак фильтра;

- собрать фильтр и тщательно затянуть болт колпака.

Промывать фильтр центробежной очистки масла при каждом ТО-1 и при смене масла в картере двигателя. Для этого необходимо:

- отвернуть гайку колпака фильтра и снять колпак фильтра, упорную шайбу ротора и ротор в сборе;

- разобрать ротор, отвернуть гайку ротора, снять шайбу и колпак ротора;

- очистить внутреннюю поверхность колпака ротора и ротор от отложений и промыть их дизельным топливом;

- проверить состояние прокладки колпака, сопл, ротора, упорной шайбы ротора и положение сетки. При необходимости заменить прокладку, поставить сетку в нормальное положение и прочистить сопла ротора;

- собрать фильтр в обратной последовательности.

Устройство системы смазки МАЗ

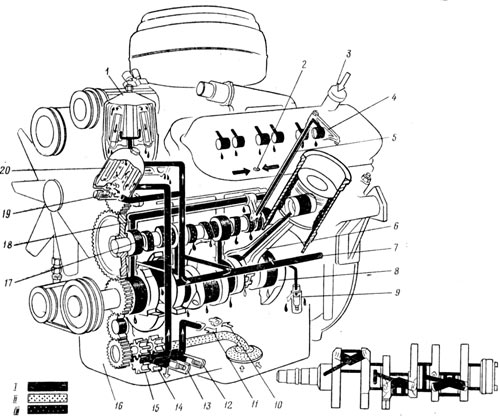

Система смазки двигателя (рис. 23) смешанная — под давлением и разбрызгиванием. Под давлением смазываются коренные и шатунные подшипники, поршневые пальцы, подшипники распределительного вала, втулки коромысел, втулки толкателей, наконечники штанг толкателей, подшипники масляного насоса и его привода; разбрызгиванием смазываются зеркало гильз цилиндров, кулачки распределительного вала, шестерни привода агрегатов и подшипники качения.

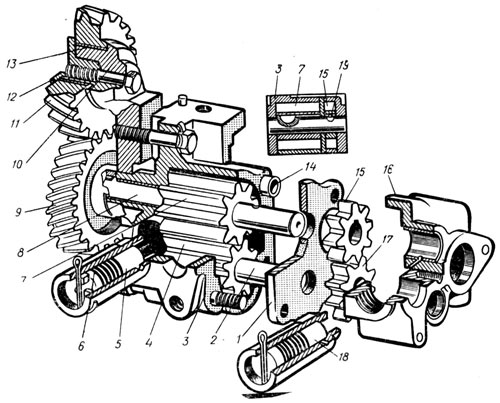

Масло засасывается из поддона картера двигателя через заборник шестеренчатым насосом (рис. 24), состоящим из двух секций — основной и радиаторной.

Основная (нагнетательная) секция насоса подает масло в основную масляную магистраль через последовательно включенный фильтр грубой очистки (рис. 25). В корпусе фильтра грубой очистки установлен перепускной клапан 19 (см. рис. 23), который при разности давлений до и после фильтра, равной 2,0—2,5 кГ/см2 (при загрязнении элемента фильтра), открывается, и масло, минуя фильтр, поступает в масляную магистраль.

После фильтра масло поступает в центральный масляный канал, а оттуда по каналам в блоке цилиндров — к подшипникам коленчатого и распределительного валов. От подшипников коленчатого вала через систему каналов в коленчатом валу и шатунах масло подается к подшипникам верхних головок шатунов. От распределительного вала масло пульсирующим потоком направляется в канал оси толкателей и оттуда по каналам в толкателях, по полым штангам и сверлениям коромысел ко всем трущимся парам привода клапанов.

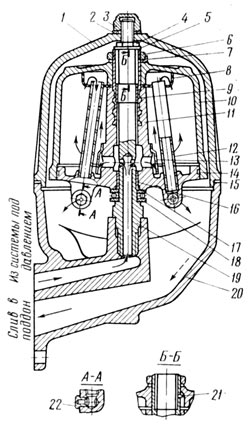

Рис. 23. Схема системы смазки:

1 — фильтр тонкой очистки масла; 2 — слив масла в поддон картера; 3 — маслозаливная горловина; 4 — коромысло; 5 — штанга толкателя; 6 — шатун; 7 — центральный масляный канал; 8 — коленчатый вал; 9 — сливной клапан; 10 — возврат масла из масляного радиатора в поддон картера; 11 — подача масла к масляному радиатору; 12 — предохранительный клапан радиаторной секции насоса; 13 — редукционный клапан; 14 — радиаторная секция насоса; 15 — нагнетательная секция насоса; 16 — поддон картера; 17 — распределительный вал; 18 — ось толкателей; 19 — перепускной клапан фильтра грубой очистки; 20 — фильтр грубой очистки; I — подача масла под большим давлением; II — всасывание масла; III — слив масла и смазка деталей самотеком

Параллельно основной масляной магистрали, после фильтров грубой очистки, включен центробежный фильтр тонкой очистки масла (рис. 26), который пропускает до 10% масла, проходящего через систему смазки. Очищенное масло сливается в поддон.

Нагнетательная секция масляного насоса снабжена редукционным клапаном 13 (см. рис. 23), перепускающим масло в поддон при давлении на выходе из насоса более 7,0—7,5 кГ/см2. В корпусе радиаторной секции насоса установлен предохранительный клапан 12, отрегулированный на давление 0,8—1,2 кГ/см2. Для стабилизации давления в системе смазки на нижней плоскости блока цилиндров установлен сливной клапан 9, отрегулированный на начало открытия при 4,7—5,0 кГ/см2.

Рис. 24. Масляный насос:

1 — приставка корпусов секций; 2 — ось ведомых шестерен; 3 — корпус нагнетающей секции; 4 — ведомая шестерня нагнетающей секции; 5 — редукционный клапан; 6 — регулировочные шайбы; 7 — ведущая шестерня нагнетающей шестерни; 8 — ведущий валик нагнетающей и радиаторной секций; 9 — шестерня привода масляного насоса; 10 — ось промежуточной шестерни; 11 — промежуточная шестерня; 12 — упорный фланец; 13 — втулка; 14 — установочная втулка корпуса секций; 15 — ведущая шестерня радиаторной секции; 16 — корпус радиаторной секции; 17 — ведомая шестерня радиаторной секции; 18 — предохранительный клапан; 19 — стопорный шарик

Фильтр тонкой очистки масла — центробежного типа (центрифуга) имеет реактивный привод от масла, поступающего под давлением из масляной магистрали и тангенциально вытекающего из корпуса через два сопла 22 (см. рис. 26).

При вращении ротора 11 механические частицы, находящиеся в масле, отбрасываются к внутренней полости колпака 10, образуя плотный осадок, удаляемый при разборке фильтра. Очищенное масло сливается в картер двигателя.

Масляный радиатор — трубчатый, воздушного охлаждения, расположен впереди радиатора водяного охлаждения. Включают масляный радиатор при температуре воздуха 15°С и выше, открывая краник, расположенный на левой стороне блока цилиндров. В тяжелых условиях эксплуатации масляный радиатор следует включать и при более низких температурах воздуха. Во всех других случаях он должен быть выключен.

Рис. 25. Фильтр грубой очистки масла:

1 — корпус фильтра; 2 и 7 — прокладки фильтрующего элемента; 3 — прокладка колпака; 4 — колпак фильтра; 5 — фильтрующий элемент; 6 — крышка фильтрующего элемента; 8 — перепускной клапан; 9 — пружина клапана; 10 — пружина сигнализатора; 11 — шток сигнализатора; 12 — контакт; 13 — регулировочная шайба; 14 — болт крепления колпака; 15 — пружина; 16 — пробка сливного отверстия

Рис. 26. Фильтр центробежной очистки масла:

1 — колпак фильтра; 2 и 7 — шайбы; 3 — колпачковая гайка; 4 — гайка кропления ротора; 5 — упорная шайба; 6 — гайка ротора; 8 — сетка; 9 и 16 — втулки ротора; 10 — колпак ротора; 11 — ротор; 12 — заборная трубка; 13 — отражатель; 14 — уплотнительное кольцо; 15 — прокладка колпака; 17 — стопорное кольцо; 18 — подшипник; 19 — ось ротора; 20 — корпус фильтра; 21 — штифт; 22 — сопло ротора

Для слива масла в поддоне картера двигателя имеются два отверстия, закрытые пробками.

Читайте также: