Момент затяжки гбц тойота 3zz fe

Обновлено: 13.05.2024

Замена ГРМ и поршневых колец на 1/3/4ZZ-FE: Этап 5.1. "Сборка…"

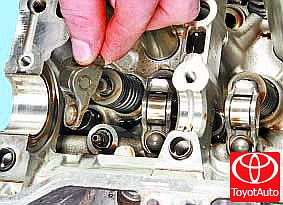

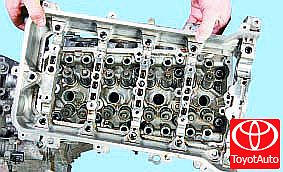

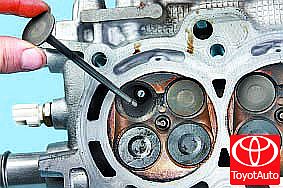

На следующий день срослись с КОСТЕЙ lavrovkostya сгоняли до сервиса, забрали голову. Там, её шлифонули, почистили, заменили маслосъемные колпачки, притерли клапана, выставили тепловые зазоры. И стала вот так:

Перед установкой ГБЦ, подготовил блок – так же помыл, почистил поверхности соприкасаемые с прокладкой и !Обязательно! Очистил отверстия под болты, крепящие ГБЦ, от масла и прочих жидкостей! (Т.к. масло по своей природе не сжимаемое – при затяжке, это может привести к микро трещинам в блоке, что крайне не желательно!) Установил новую прокладку:

Далее затяжка. Происходит она в указанной последовательности, два этапа. Сначала

До момента в 49 Нм.

А затем в той же последовательности доворачиваем их на 90 градусов:

Получается вот так:

Потом устанавливаем с новыми прокладками (одна для ГБЦ, вторая для приемной трубы (все идет в комплекте)) коллектор, предварительно его почистив – тут Костян постарался:

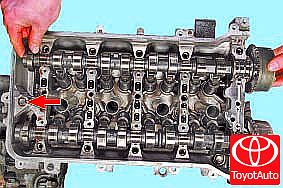

Затем укладываем распредвалы так, чтобы впускные и выпускные кулачки первого цилиндра смотрели вверх.

Далее устанавливаем крышки и затягиваем их в определенной последовательности, момент затяжки для 9,10,11 – 23 Нм, остальные – 13 Нм.

Кому интересно – могут снять маслосос и заменить на нем прокладку. Держится он на 5-ти болтах, момент затяжки 9 Нм.

Пришло время ГРМа.

Крутим коленвал по часовой стрелке, шпонка должна совместится с меткой на маслососе:

Совмещаем метки на звездочке и муфте ВВТай:

Смотрим на цепь – на ней 3 метки: между двумя 8 звеньев. Нам пока нужна третья.

Берем звездочку коленвала и совмещаем метку на ней с третей меткой на цепи вот так и ставим на коленвал, предварительно смазав:

Устанавливаем правый успокоитель цепи – момент затяжки болтов 11Нм.

Закидываем цепь на муфту ВВТай и звездочку распредвала совместив метки:

Должно получиться вот так:

Устанавливаем направляющую натяжителя цепи момент затяжки 18,5 Нм.

Внимание! Не крутите коленвал, да бы цепь не проскочила!

Устанавливаем ротор датчика положения коленвала меткой <f> вверх.

Подготавливаем и обезжириваем крышку ГРМ и поверхность, с которой она будет соприкасаться.

Так же предварительно можно заменить сальник коленвала – процедура простая особо описывать нечего – старый выковыриваем, новый, подходящей оправкой заколачиваем заподлицо. Наносим герметик как показано на рисунке, так же дополнительно наносим его на стыке блока и головки:

Моменты затяжек — болты на 12-ть — 18,5 Нм; два коротких на помпе 9Нм; остальные на помпе — 11 Нм; все остальное — 13Нм.

Замена прокладки головки блока цилиндров

Снимите хомут с главного жгута проводов в моторном отсеке.

Рис. 2.198. Крепление верхней наружной панели капота

Выверните 7 болтов крепления и снимите верхнюю наружную панель капота (рис. 2.198).

Снимите переднее правое колесо

Снимите нижний левый щиток двигателя.

Снимите нижний защитный щиток №1 двигателя.

Снимите нижний правый щиток двигателя.

Снимите верхний кожух радиатора.

Снимите крышку головки ряда цилиндров №2.

Снимите охлаждающую жидкость.

Снимите переднюю часть выхлопной трубы в сборе.

Рис. 2.199. Болты крепления кронштейна коллектора

Выверните 3 болта крепления и снимите кронштейн коллектора (рис. 2.199).

Рис. 2.200. Болты крепления кронштейна коллектора №2

Выверните 3 болта и снимите кронштейн коллектора №2 (рис. 2.200).

Снимите клиновой ремень вентилятора и генератора.

Снимите насос гидроусилителя в сборе.

Снимите генератор в сборе.

Снимите подушку правой опоры двигателя.

Снимите катушку зажигания в сборе.

Снимите крышку головки блока цилиндров.

Снимите натяжитель поликлинового ремня в сборе.

Снимите кронштейн правой опоры двигателя.

Снимите насос охлаждающей жидкости в сборе.

Снимите датчик угла поворота коленчатого вала.

Установите поршень цилиндра №1 в ВМТ такта сжатия.

Снимите шкив коленчатого вала.

Снимите натяжитель цепи №1 в сборе.

Снимите крышку цепного или ременного привода ГРМ.

Извлеките сальник крышки цепного или ременного привода ГРМ.

Снимите зубчатый диск датчика углового положения коленчатого вала.

Снимите башмак натяжителя и цепь.

Снимите успокоитель цепи №1.

Отсоедините разъем клапана VSV.

Отсоедините хомут жгута проводов двигателя.

Рис. 2.201. Шланги отвода паров топлива №1 и №3

Отсоедините шланги системы отвода паров топлива №1 и №3 от клапана VSV (рис. 2.201).

Рис. 2.202. Хомуты крепления шланга воздушного фильтра №1

Ослабьте 2 хомута крепления и отсоедините шланг воздушного фильтра № 1 (рис. 2.202).

Извлеките маслоизмерительный щуп.

Рис. 2.203. Хомуты крепления жгута проводов двигателя

Снимите с кронштейна 2 хомута крепления жгута проводов двигателя (рис. 2.203).

Рис. 2.204. Разъем электродвигателя привода дроссельной заслонки

Отсоедините разъем электродвигателя привода дроссельной заслонки (рис. 2.204).

Отсоедините перепускные шланги охлаждающей жидкости от корпуса дроссельной заслонки.

Рис. 2.205. Шланг соединяющий со штуцером впускной коллектор

Отсоедините от впускного коллектора шланг, соединяющий со штуцером (рис. 2.205).

Выверните 4 болта, отверните 2 гайки и снимите 2 кронштейна хомутов.

Рис. 2.206. Крепление впускного коллектора

Снимите впускной коллектор и корпус дроссельной заслонки (рис. 2.206).

Снимите прокладку с впускного коллектора.

Снимите масляный клапан управления механизмом изменения фаз газораспределения в сборе.

Снятие распределительного вала

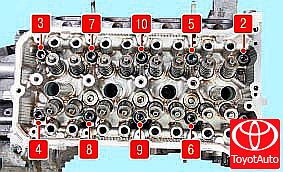

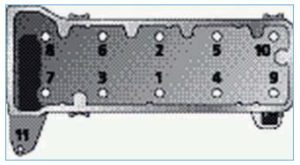

Рис. 2.207. Порядок ослабления болтов крепления крышек подшипников

В несколько приемов равномерно ослабьте и выверните 19 болтов крепления крышек подшипников, действуя в указанной на рисунке 2.207 последовательности.

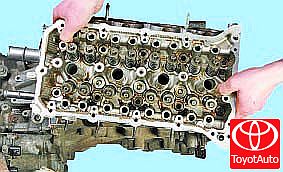

Снимите 9 крышек подшипников, затем извлеките из головки блока цилиндров 2 распределительных вала.

Отсоедините питающий топливопровод.

Снятие головки блока цилиндров

Отсоедините жгут проводов двигателя.

Рис. 2.208. Разъемы топливных форсунок

Отсоедините 4 разъема топливных форсунок (рис. 2.208).

Рис. 2.209. Разъем датчика давления масла

Отсоедините разъем датчика давления масла (рис. 2.209).

Отсоедините разъем датчика положения коленчатого вала.

Отсоедините разъем датчика детонации.

Рис. 2.210. Разъем датчика положения распредвала

Отсоедините разъем датчика положения распредвала (рис. 2.210).

Рис. 2.211. Последовательность осслабления болтов крепления головки блока цилиндров

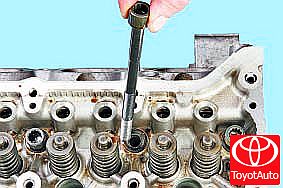

В несколько приемов, двенадцатигранным ключом 10 мм, равномерно ослабьте и выверните 10 болтов крепления головки блока цилиндров, действуя в указанной на рисунке 2.211 последовательности. Извлеките 10 болтов крепления головки блока цилиндров и 10 плоских шайб (рис. 2.211).

Примечание. Соблюдайте осторожность, следите, чтобы шайбы не упали в головку блока цилиндров.

Если отворачивать болты в неправильной последовательности, головка блока цилиндров может покоробиться или разрушиться.

Снимите головку блока цилиндров.

Снимите прокладку головки блока цилиндров.

Проверка болтов крепления головки блока цилиндров

Рис. 2.212. Длина болтов под головкой

- Номинальная длина: 146,8–148,2 мм.

- Максимально допустимая длина: 148,5 мм.

Установка прокладки головки блока цилиндров

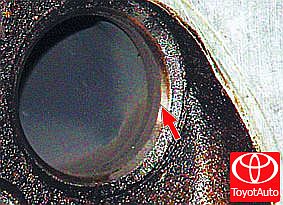

Рис. 2.213. Маркировка «Lot No.» прокладки головки блока цилиндров

Новую прокладку головки блока цилиндров установите на поверхность блока цилиндров штампом «Lot No.» (Номер партии) вверх (рис. 2.213).

Примечание. Прокладку установите в правильном положении.

Головку блока цилиндров устанавливайте аккуратно, чтобы не повредить прокладку.

Установка головки блока цилиндров

Нанесите тонкий слой моторного масла на резьбу болтов крепления головки блока цилиндров.

Примечание. Болты крепления головки блока цилиндров затягивайте в 2 приема.

Рис. 2.214. Последовательность затягивания болтов крепления головки блока цилиндров

В несколько приемов, двенадцатигранным ключом 10 мм, равномерно затяните 10 болтов крепления головки блока цилиндров с плоскими шайбами, действуя в указанной на рисунке 2.214 последовательности.

Момент затяжки: 49 Н·м.

Пометьте переднюю сторону каждого из болтов крепления головки блока цилиндров краской.

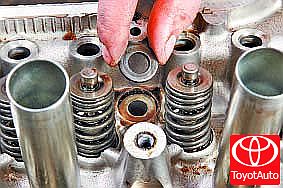

Рис. 2.215. Доворачиване болтов крепления головки блока цилиндров

Доверните болты крепления головки блока цилиндров на 90° в последовательности, указанной в предидущей процедуре (рис. 2.215).

Убедитесь, что метки развернуты на 90° относительно исходного положения.

Закрепите отводящую трубку №1 системы охлаждения болтом.

Момент затяжки: 9,0 Н·м.

Присоедините впускной шланг отопителя А.

Присоедините впускной шланг радиатора и жгут проводов двигателя.

Присоедините разъем подогреваемого кислородного датчика.

Присоедините 2 провода массы двигателя.

Присоедините разъем магнитолы и дополнительного оборудования.

Присоедините разъем датчика температуры охлаждающей жидкости.

Присоедините разъем датчика положения распредвала.

Присоедините разъем датчика детонации.

Присоедините разъем датчика положения коленчатого вала.

Присоедините разъем датчика давления масла.

Присоедините 4 разъема форсунок.

Присоедините питающий топливопровод.

Установка распределительных валов

Нанесите на шейки распределительного вала тонкий слой моторного масла.

Рис. 2.216. Схема правильной установки распределительных валов

Установите 2 распределительных вала в головку блока цилиндров, как показано на рисунке 2.216.

Рис. 2.217. Последовательность затягивания болтов крепления крышек подшипников

Проверьте, правильно ли расположены метки, которые должны быть обращены к передней части двигателя, и номера крышек, затем затяните болты в последовательности, указанной на рисунке 2.217.

Момент затяжки: 23 Н·м для крышки подшипника № 1, 13 Н·м для крышки подшипника № 3.

Установите масляный клапан управления механизмом изменения фаз газораспределения в сборе.

Установка впускного коллектора

Установите на впускной коллектор новую прокладку.

Установите впускной коллектор и корпус дроссельной заслонки и закрепите 2 кронштейнами, 4 болтами и 2 гайками.

Момент затяжки: 30 Н·м.

Присоедините к впускному коллектору шланг соединения со штуцером.

Присоедините перепускной шланг охлаждающей жидкости № 2 к корпусу дроссельной заслонки.

Присоедините перепускной шланг охлаждающей жидкости к корпусу дроссельной заслонки.

Присоедините разъем электродвигателя привода дроссельной заслонки.

Установите на кронштейн 2 хомута крепления жгута проводов двигателя.

Примечание. Установка и сборка остальных компонентов производится в порядке, обратном снятию.

Сборка блока цилиндров

1. Установите вкладыши коренных подшипников.

а) Совместите выступы верхних вкладышей подшипников с выточками (углублениями) постелей блока цилиндров и вставьте вкладыши.

Примечание: очистите заднюю поверхность вкладыша подшипника и поверхность блока цилиндров, контактирующую с вкладышем. Не допускайте попадания масла и грязи на эти поверхности.

Примечание: очистите заднюю сторону вкладыша подшипника и поверхность крышки подшипников, контактирующую с вкладышем. Не допускайте попадания масла и грязи на эти поверхности.

Примечание: очистите заднюю сторону вкладыша подшипника и поверхность крышки подшипника, контактирующую с вкладышем. Не допускайте попадания масла и грязи на эти поверхности.

Примечание: установите подшипники так, чтобы с обеих сторон был зазор. Разница зазоров слева и справа не должна превышать следующее значение:

2. Установите верхние упорные полукольца в постель коренного подшипника №3 смазочными канавками наружу.

3. Нанесите моторное масло на верхние вкладыши коренных подшипников и уложите коленчатый вал в блок цилиндров.

а) Удалите старый герметик. Будьте осторожны, не повредите контактные поверхности верхней части масляного поддона и блока цилиндров.

б) Нанесите герметик на крышку коренных подшипников, как показано на рисунке.

• Детали должны быть собраны в течение времени, указанного в инструкции по применению герметика. В противном случае герметик должен быть очищен и нанесен снова.

в) Молотком с пластиковым бойком слегка обстучите крышку коренных подшипников для ее правильной установки.

Примечание:

а) Нанесите тонкий слой моторного масла на резьбы и под головки болтов крепления крышки коренных подшипников.

б) Установите и равномерно затяните 10 болтов крышки коренных подшипников в несколько проходов в показанной на рисунке последовательности.

Примечание: если болт не затягивается указанным моментом, замените его.

в) Нанесите на грань болта, обращенную к передней части двигателя, метку.

г) Доверните болты на 90° в порядке, указанном выше.

д) Убедитесь, что все метки повернуты на 90° от первоначального положения.

Примечание:

а) Нанесите тонкий слой моторного масла на резьбу и под головки болтов крепления крышки коренных подшипников.

б) Установите и равномерно затяните 10 болтов крышки коренных подшипников в несколько проходов в показанной на рисунке последовательности.

в) Равномерно затяните болты крышки коренных подшипников в несколько проходов в показанной на рисунке последовательности.

Примечание: если болт не затягивается указанным моментом, замените его.

Г) Нанесите метку на грань болта, обращенную к передней части двигателя.

р) Поверните болты на 45°.

е) Доверните болты еще на 45° в порядке, указанном выше.

ж) Убедитесь, что все метки повернуты на 90° от первоначального положения.

а) Установите и равномерно затяните 10 болтов в несколько проходов.

в) Убедитесь, что коленчатый вал вращается свободно.

а) Установите пять крышек коренных подшипников.

б) Нанесите тонкий слой моторного масла на резьбу и под головки болтов крепления крышек коренных подшипников.

в) Установите и равномерно затяните болты крышек коренных подшипников за несколько проходов в показанной на рисунке последовательности.

г) Пометьте болты краской.

д) Доверните болты на 90°.

е) Убедитесь, что коленчатый вал вращается свободно.

9. Измерьте осевой зазор коленчатого вала (см. выше).

10. Установите поршень и шатун в сборе.

11. Установите нижние крышки шатунов.

А. Установите нижние крышки на шатуны,

а) Проверьте соответствие нумерации крышек шатунных подшипников и шатунов.

Примечание: очистите заднюю сторону вкладыша подшипника и поверхность крышки подшипников, контактирующую с вкладышем. Не допускайте попадания масла и грязи на эти поверхности,

Б. Заверните болты.

Примечание:

а) Нанесите слой моторного масла на резьбы и под головки болтов.

б) Проведите первичную затяжку болтов крышек шатунов равномерно в несколько проходов.

Момент затяжки:

Если какой-либо болт не затягивается указанным моментом, замените его.

в) Пометьте болты краской.

г) Доверните болты на 90°, как показано на рисунках.

д) Убедитесь, что метки на болтах повернуты на 90° от первоначального положения.

е) Убедитесь, что коленчатый вал поворачивается свободно.

ж) Используя стрелочный индикатор, измерьте осевой зазор при перемещении шатуна назад и вперед (см. выше).

12. Установите кран слива охлаждающей жидкости с блока цилиндров.

а) Нанесите герметик на 2-3 витка резьбы крана.

б) Установите кран и затяните его указанным ниже моментом.

Момент затяжки:

в) После затяжки указанным моментом поверните край по ходу часовой стрелки, сориентировав его носиком вниз.

Тойота Филдер. Блок цилиндров двигателя. Разборка

1. Индикатором проверьте величину осевого зазора шатунного подшипника,

перемещая шатун вперед-назад по шатунной шейке коленчатого вала.

Номинальный осевой зазор:

1NZ-FE, 2NZ-FE 0,160 - 0,360 мм

1ZZ-FE 0,160 - 0,342 мм

2ZZ-GE 0,160 - 0,312 мм

Максимальный осевой зазор:

1NZ-FE, 2NZ-FE 0,360 мм

1ZZ-FE 0,342 мм

2ZZ-GE 0,350 мм

Если осевой зазор больше максимально допустимого, замените шатун в сборе.

При необходимости замените коленчатый вал.

2. Снимите крышку нижней головки шатуна и проверьте радиальный зазор

шатунного подшипника,

а) Проверьте совмещение меток на шатуне и крышке шатуна, чтобы

обеспечить в последующем его правильную сборку.

Если метки отсутствуют, то керном нанесите их на крышки и шатуны.

б) Отверните два болта крепления крышки нижней головки шатуна.

в) Снимите крышку шатуна, расшатав ее, держась за шатунные болты.

Примечание: нижняя половина вкладыша должна остаться в крышке шатуна.

г) Очистите шатунную шейку и вкладыши.

д) Проверьте поверхности шатунной шейки и вкладыша на наличие точечной

коррозии и царапин. При наличии рисок и задиров замените вкладыши.

При необходимости замените коленчатый вал.

Примечание: не перепутайте верхний и нижний вкладыши подшипников

е) Установите пластиковый калибр для измерения зазоров в подшипниках

скольжения поперек шатунной шейки.

ж) Установите нижнюю крышку шатуна, совместив установочные метки.

Затяните болты крепления (подробней см, подраздел "Сборка" раздела "Блок цилиндров").

Примечание:

- Не вращайте коленчатый вал.

- Нанесите немного масла на резьбы и под головки болтов перед их установкой.

Момент затяжки:

1-й этап:

1NZ-FE, 2NZ-FE - 15 Нм

1ZZ-FE - 20 Нм

2ZZ-GE - 30 Нм

2-й этап довернуть на 90°

з) Снимите нижнюю крышку шатуна, вывернув болты.

и) Измерьте максимальную ширину сплющенной калибровочной проволоки,

определив по ней величину радиального зазора шатунного подшипника.

Зазор шатунного подшипника:

1NZ-FE, 2NZ-FE:

- номинальный - 0,016 - 0,040 мм

- максимальный - 0,060 мм

1ZZ-FE:

- номинальный - 0,028 - 0,060 мм

- максимальный - 0,080 мм

2ZZ-GE:

- номинальный - 0,028 - 0,052 мм

- максимальный - 0,080 мм

Если зазор больше максимального, замените подшипники.

При необходимости замените коленчатый вал.

Примечание: при замене вкладышей номинального размера необходимо использовать

вкладыши одной размерной группы, указанной на крышке подшипника.

Существуют размерные группы вкладышей, обозначенные "1", "2" и "3".

При этом выступ (метка "перед") на крышке шатуна должен быть направлен к передней

части двигателя (в сторону, противоположную отбору мощности).

Номинальные размеры вкладышей по их толщине:

метка "1" - 1,488 - 1,492 мм

метка "2" - 1,492 -1,496 мм

метка "3" - 1,496 - 1,500 мм

U/S(0,25) - 1,608 - 1,614 мм

метка "1" - 1,486 - 1,490 мм

метка "2" - 1,490 - 1,494 мм

метка "3" - 1,494 - 1,498 мм

U/S(0,25) - 1,606 - 1,612 мм

2ZZ-GE

метка "1" - 1,482 - 1,486 мм

метка "2" - 1,486 - 1,490 мм

метка "3" - 1,490 - 1,494 мм

к) Удалите остатки калибровочной проволоки с рабочих поверхностей шейки и вкладыша

3. Снимите поршень и шатун в сборе

а) Разверткой удалите нагар с верхней части цилиндра (см. рисунок)

б) Извлеките поршень в сборе с шатуном и верхним вкладышем

подшипника через верхнюю часть блока цилиндров.

- Держите подшипники, шатун и крышку вместе.

- Расположите поршни в сборе с шатунами и вкладышами в

определенном порядке.

4. Снимите шатунные подшипники

5. (1NZ-FE, 2NZ-FE) Индикатором измерьте осевой зазор коленчатого

вала, перемещая последний назад – вперед с помощью отвертки.

Номинальный осевой зазор 0,09 -0,19 мм

Максимальный осевой зазор 0,30 мм

Если осевой зазор больше максимального, замените упорные полукольца.

Толщина упорных полуколец 2,430 - 2,480 мм

6. 1NZ-FE, 2NZ-FE

Снимите крышки коренных подшипников и проверьте радиальные масляные зазоры,

а) Равномерно ослабьте и отверните болты крышек коренных подшипников

за несколько проходов в показанной на рисунке последовательности.

б) Покачивая вывернутые болты в отверстиях крышек коренных подшипников,

снимите крышки вместе с нижними вкладышами и нижними упорными

полукольцами (последние установлены только в зоне коренного подшипника №3).

Примечание:

- Держите крышки коренных подшипников вместе с нижними вкладышами.

- Расположите крышки коренных подшипников и упорные полукольца в порядке сборки.

в) Поднимите коленчатый вал.

Примечание: оставьте верхние вкладыши подшипников и верхние упорные

полукольца в блоке цилиндров.

г) Очистите каждую коренную шейку и вкладыши

д) Проверьте поверхность каждой коренной шейки и вкладышей на

наличие точечной коррозии и царапин.

Если шейка или вкладыш повреждены, замените вкладыши.

При необходимости перешлифуйте или замените коленчатый вал.

е) Уложите коленчатый вал в блок цилиндров

ж) Положите пластиковый калибр для измерения зазоров в подшипниках

скольжения на каждую коренную шейку.

з) Установите крышки коренных подшипников и затяните болты в указанной

на рисунке последовательности.

Момент затяжки: 1 этап 22 Нм ; 2 этап довернуть на 90°

Примечание: не вращайте коленчатый вал.

и) Снимите крышки коренных подшипников.

к) Измерьте максимальную ширину сплющенной калибровочной проволоки,

определив по ней величину радиального зазора.

Зазор коренного подшипника:

- номинальный 0,010 - 0,023 мм

- максимальный 0,070 мм

Если зазор больше максимального, замените подшипники.

Если необходимо, перешлифуйте или замените коленчатый вал.

Примечание: при замене вкладышей номинального размера необходимо использовать вкладыш той же размерной группы, что и размерная группа постели коренного подшипника блока цилиндров.

Если номер размерной группы вкладыша невозможно определить, выберите нужную размерную группу вкладышей по таблице путем складывания числа размерной группы постели под вкладыш блока цилиндров с числом размерной группы соответствующей шейки коленчатого вала.

Существуют четыре стандартные размерные группы вкладышей, обозначенные :

"1", "2", "3" и "4".

Двигатель Toyota 3ZZ-FE

Эра борьбы за экологическую чистоту и экономичность привела к невероятному устареванию легендарных тойотовский двигателей серии A. Данные агрегаты невозможно было привести к нужным критериям экологичности, обеспечить необходимое сокращение выбросов, привести к современным допускам. Поэтому в 2000 году в свет вышел агрегат 3ZZ-FE, который изначально планировался для Toyota Corolla. Также мотор стали устанавливать на одну из модификаций Avensis.

Несмотря на позитив в рекламе, двигатель оказался не самым удачным в своем сегменте. Японцы применили максимум технологичных и актуальных решений, сделали все по методичке экологической чистоты, но пожертвовали ресурсом, качеством работы, а также практичностью сервиса. Начиная с серии ZZ, у компании Тойота больше не было миллионников. А Короллы 2000-2007 лет выпуска часто нуждаются в свапе.

Технические характеристики мотора 3ZZ-FE

Если сравнивать линейку A с серией ZZ, можно отыскать сотни интересных решений. Это целый комплект оборудования для улучшения экологических стандартов, а также для повышения экономичности поездки. Также порадовали изменения в части коленвала, который стал более разгруженным. В сравнении с более объемистым 1ZZ уменьшился ход поршня, чем производитель добился уменьшения объема и облегчения всего блока.

Номер двигателя находится на специальном выступе, прочитать его можно со стороны левого колеса. При снятом агрегате номер не будет проблематично найти, но на многих агрегатах он уже изрядно стерся.

Преимущества и положительные факторы 3ZZ-FE

Про достоинства этого агрегата разговор окажется коротким. В этой генерации японские конструкторы позаботились о кошельке клиента разве что при определении объема масла в 3.7 л – у вас останется 300 гр из канистры на доливку. Небольшой вес также можно отнести к достоинствам агрегата.

Стоит учитывать такие выгоды эксплуатации:

- экономичность в любых условиях поездки, а также минимальные выбросы вредных веществ в атмосферу;

- хорошие форсунки, надежная катушка зажигания, не нужна частая регулировка зажигания и чистка системы;

- поршни надежные и легкие, это один из немногих элементов поршневой системы, который здесь живет долго;

- неплохое навесное – японские генераторы и стартеры живут довольно долго и не вызывают проблем;

- работа до 100 000 км без поломок, если вовремя меняется масло и комплект фильтров для агрегата;

- механическая коробка служит столько же, сколько и двигатель, с ней не возникает особых проблем.

Также ряд деталей в ГБЦ и топливной аппаратуре имеют простую конструкцию. К примеру, это один из немногих агрегатов, в которых можно промыть инжектор своими руками. Правда, более эффективной будет промывка на сервисе. Не вызывает особых проблем и система охлаждения двигателя. Но при любой поломке стоит сразу же устранять проблемы – перегрев чреват очень серьезными проблемами.

Проблемы и неприятные моменты в эксплуатации 3ZZ-FE

Как и 1ZZ, этот двигатель обладает целым комплексом проблем и недостатков. Можно найти фотоотчеты о ремонте, на которых видны объемы работ при замене колес или переборке ГБЦ. Капремонт здесь вообще делать нельзя, так что ресурс агрегата ограничивается 200 000 км, дальше придется менять двигатель на контрактный, и редко владельцы снова покупают ZZ.

Основные проблемы, о которых говорят владельцы, следующие:

- Очень малый ресурс и невозможность ремонтировать блок. Это одноразовый мотор, чего от Toyota не ожидаешь.

- Цепь ГРМ гремит. Даже до гарантийного пробега у многих начинался звон под капотом, который не устраняется даже заменой натяжителя цепи.

- Вибрация на холостых. Это визитная карточка всей серии моторов, так что замена подушек двигателя не решает данную проблему.

- Провал при трогании с места. Часто замешана в этом система питания, впускной коллектор, а также баги стоковой прошивки ЭБУ.

- Нестабильный холостой ход, падают обороты без причины. Обилие экологической техники оказывается реальной проблемой для диагностики, порой очень сложно отремонтировать авто.

- Мотор троит. Особенно это возникает, если замена топливных фильтров не выполнена вовремя, залито плохое топливо.

- Маслосъемные колпачки. Менять их приходится часто, а по пути также устранять ряд других проблем в ГБЦ.

Не меняя вовремя свечи, вы получите ряд недостатков двигателя в работе. К примеру, придется выполнять столь редкую процедуру, как замена сальников свечных колодцев. Особое внимание стоит уделить датчику температуры. Если он сломается, вы упустите момент перегрева, мотору придет конец.

Регулировка клапанов нужна ручная, нет компенсаторов. Зазоры клапанов обычные – 0.15-0.25 для впускных, 0.25-0.35 для выпускных. Стоит купить книгу по ремонту, любая ошибка вызовет ряд проблем. Кстати, после настройки и ремонта ГБЦ происходит притирка клапанов, ездить приходится аккуратно.

Обслуживание и регулярный сервис – что делать?

Менять масло лучше каждые 7500 км пробега, хотя в руководстве указано 10 000 км. Многие владельцы в отзывах говорят об уменьшении интервала замены до 5 000 км. Именно в таком режиме удобнее менять масляный фильтр, топливные фильтры. Через каждые 30 000 осматривают ремни генератора. Цепь лучше заменить на 100 000 км вместе с натяжителем. Правда, цена такой процедуры очень высокая.

Вместе с заменой цепи часто необходима замена помпы. На таком же пробеге меняют термостат, обязательно чистят дроссельную заслонку, если это не делалось раньше. Если пробег подходит к 200 000 км, ремонт и дорогое обслуживание не имеет смысла. Лучше присматривать контрактный мотор или искать замену для свапа в виде другого типа двигателя.

Тюнинг и турбирование 3ZZ-FE – есть ли смысл?

Если вы только купили машину с данным агрегатом, то можете заметить, что стоковой мощности хватает только для города, да и то без особых преимуществ. Так что может зародиться мысль о тюнинге. Этого делать не стоит по многим причинам:

- любое увеличение потенциала двигателя в виде мощности и момента уменьшит и без того малый ресурс;

- комплекты турбин выведут из строя мотор за 10-20 тысяч километров, а менять придется немало деталей;

- сам процесс модификации топливной и выпускной системы затянет на очень большую сумму денег;

- максимальный процент увеличения потенциала – 20%, вы даже не почувствуете этого прироста;

- комплекты чарджеров стоят дорого, их установка потребует обращения на дорогую станцию.

Также придется перепрошивать ЭБУ, работать с головкой блока, устанавливать прямоточный выхлоп. И все это ради дополнительных 15-20 лошадиных сил, которые будут убивать мотор очень быстро. Такой тюнинг не имеет никакого смысла.

Выводы – стоит ли покупать 3ZZ-FE?

В качестве контрактных агрегатов имеет смысл смотреть на данный двигатель, если вы хотите продать автомобиль, а старый мотор вышел из строя. В ином случае стоит присмотреть другой двигатель, который также устанавливался на кузов вашего автомобиля. Проверить это можно с помощью сервисов Тойота или задать вопрос опытному мастеру на СТО.

Двигатель сложно назвать хорошим. Единственным его преимуществом будет экономичность, которая также сравнительная. Если крутить мотор и пытаться выжать из него всю душу, расход повысится до 13-14 литров на сотню в городе. Тем более, ТО и ремонт мотора будут стоить довольно дорого.

Разборка, ремонт и сборка головки блока цилиндров Toyota Corolla

Если необходим ремонт головки блока цилиндров двигателя, снимите ее (см. «Замена прокладки головки блока цилиндров»). В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов и их направляющих втулок, замене или шлифовке седел клапанов. Причем для выполнения работ, связанных с ремонтом направляющих втулок клапанов и седел, требуются специальные инструменты и оборудование, поэтому эти работы нужно выполнять в специализированном сервисе. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Вам потребуются: ключи «на 10», «на 12», «на 14», свечной ключ, намагниченная от вертка (или пинцет) для снятия сухарей клапанных пружин, приспособление для сжатия клапанных пружин.

Процедура разборки, ремонта и сборки головки блока цилиндров показана на примере двигателя 1ZRRFE. Разборку, ремонт и сборку головки блока цилиндров двигателей 1NRRFE и 4ZZZFE проводите аналогично.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Снимите брызговики двигателя (см. «Снятие и установка брызговиков двигателя»).

3. Снимите ремень привода вспомогательных агрегатов (см. «Проверка, регулировка и замена ремня привода вспомогательных аг регатов»).

4. Снимите двигатель (см. «Снятие и установка двигателя»).

5. Снимите впускную трубу (см. «Замена уплотнения впускной трубы»).

6. Снимите крышку головки блока цилиндров (см. «Замена прокладки крышки головки блока цилиндров»).

7. Снимите выпускной коллектор (см. «Замена прокладки выпускного коллектора»).

8. Снимите цепь привода газораспределительного механизма (см. «Снятие и установка цепи привода газораспределительного механизма»).

9. Снимите распределительные валы газораспределительного механизма (см. «Замена распределительного вала») и выверните два болта.

10. Снимите нажимные рычаги клапанов.

11. Извлеките гидрокомпенсаторы.

На двигателе 4ZZZFE снимите толкатели клапанов (см. «Регулировка зазоров в приводе клапанов двигателя 4ZZZFE»).

12. Подденьте отверткой.

13. …и снимите постель распределительных валов газораспределительного механизма.

14. Ослабьте в указанном порядке затяжку десяти болтов крепления головки блока цилиндров.

15. …окончательно выверните болты крепления головки, выньте их…

16. . и снимите установленные под болтами шайбы.

ПРЕДУПРЕЖДЕНИЕ

Болты крепления головки блока обязательно замените новыми. Повторное использование не допускается.

17. Снимите головку блока цилиндров.

18. Установите приспособление для сжатия пружин клапанов, сожмите пружины, снимите сухари, тарелки пружин, пружины (см. «Замена маслосъемных колпачков»)…

19. …и извлеките клапаны из направляющих втулок.

20. Удалите смолистые отложения с верхней поверхности головки и из впускных каналов. Их можно размягчить и смыть керосином или дизельным топливом.

21. Очистите от нагара камеры сгорания и выпускные каналы. Удаляйте нагар круглой металлической щеткой, установленной в патрон электродрели.

Предварительно размочите нагар керосином. Соблюдайте осторожность: избегайте вдыхать пыль, образующуюся при чистке камер сгорания. Для предотвращения образования пыли периодически смачивайте нагар керосином.

22. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

23. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

Запрещается очищать привалочную поверхность головки блока металлическими щетками или наждачной бумагой. Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

24. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

25. Проверьте с помощью щупа и металлической линейки, установленной на ребро, плоскостность поверхности прилегания головки к блоку в продольном и поперечном направлениях, а также по диагоналям. Если зазор между ребром линейки и поверхностью головки превышает 0,05 мм, замените головку.

26. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

27. Проверьте наличие деформации фланцев крепления впускной трубы и выпускного коллектора, деформированную головку замените.

28. Поврежденные резьбовые отверстия от ремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

29. Определите износ направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки, диаметр стержня клапана и по разности этих размеров определив зазор. Предельно допустимый зазор при износе для впускных клапанов составляет 0,10 мм, для выпускных – 0,15 мм.

30. Если зазор остается больше предельно допустимого значения и при установке новых клапанов, замените направляющие втулки. Заменяйте направляющие втулки в специализированной мастерской, располагающей соответствующими инструментами и оборудованием.

31. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и других дефектов. Седла клапанов можно заменить в специализированной мастерской.

32. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла необходимо шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если не удается устранить значительные дефекты седел шлифовкой, замените седла.

33. Удалите нагар с клапанов и осмотрите их. Деформация стержня 3 клапана и трещины на его тарелке 2 не допускаются. При наличии повреждений замените клапан. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска 1. Допускается шлифовка рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием). После шлифовки толщина цилиндрической части тарелки должна быть не менее 0,5 мм и не более 1,01 мм.

Чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

34. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски, вставьте его в направляющую втулку и, слегка прижав к седлу, проверните. По следам краски на фаске седла можно судить о концентричности расположения клапана и седла.

35. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

36. Маслосъемные колпачки замените независимо от их состояния.

37. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. Номинальная длина пружины в свободном состоянии – 53,88 мм.

38. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

39. Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

40. Прокладки головки блока цилиндров, впускной трубы и выпускного коллектора всегда заменяйте новыми, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

Момент и порядок затяжки гбц на автомобилях разных марок

Затяжку болтов головки производят в четыре этапа (указаны в таблице). А вот что пишут об этом в руководстве по эксплуатации ВАЗ-2123:

Рис.1 Порядок затяжки болтов головки блока цилиндров (гбц)Установите головку блока цилиндров, отцентрировав её по двум направляющим втулкам, вверните болты её крепления и затяните их в четыре приема в определенной последовательности.

Момент затяжки гбц ВАЗ-2112 16 клапанов (ПРИОРА)

Момент затяжки гбц на приоре взяты из руководства по эксплуатации автомобиля и указаны в табличке №2.

Установите головку на блок, предварительно убедившись, что коленчатый и распределительные валы находятся в положении ВМТ (оба клапана 1-го цилиндра должны быть закрыты). Затяните болты крепления головки блока в последовательности, указанной на рис. 5.6, в четыре этапа:

1-й – моментом 20 Н·м (2 кгс·м);

2-й – моментом 69,4–85,7 Н·м (7,1–8,7 кгс·м);

3-й – доверните болты на 90°;

4-й – окончательно доверните болты на 90°.

Необходимо учитывать что:

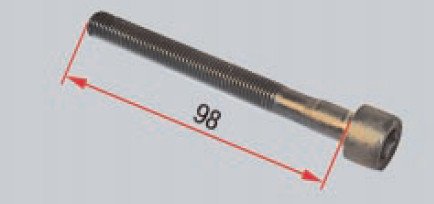

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Болты, длина которых (без учета высоты головки) превышает 98 мм, замените новыми. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

Момент затяжки гбц КАЛИНА, ГРАНТА

Момент затяжки головки блока цилиндров на двигателях модели 21114-50, установленные на автомобилях Lada Kalina указаны в таблице №3. Двигатель 21114-50 создан на базе двигателя ВАЗ-2111. Увеличение рабочего объема двигателя модели 21114 до 1,6 л. по сравнению с объемом двигателя 2111 достигнуто за счет большего хода поршня при неизменном диаметре цилиндра.

Вот что нам говорит руководство по эксплуатации о моменте затяжки гбц на калине:

Момент затяжки гбц ВАЗ 2106, 2107, 2103

Момент затяжки головки блока цилиндров на двигателях 2106 и 21011, 2103 одинаковый и приведен в таблице №4. В зависимости от модели или модификации автомобиля устанавливались двигатели трех типов:

Момент затяжки гбц ВАЗ 2108, 2109

Момент затяжки гбц на двигателях ВАЗ-2108, ВАЗ-2111-80 совпадают, и приведены в таблице №5.

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Замените новыми болты, длина которых превышает 135,5 мм. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

Момент затяжки гбц ваз 2108, 2110, 2114 8 клапанов инжектор, 2115

Момент затяжки гбц ваз 2101

Момент затяжки гбц, приведенный в таблице№7, применяется для двигателей следующих моделей:

- ВАЗ-2101 с рабочим объемом 1.2 литра. Это основной двигатель для автомобилей ВАЗ-2101;

- ВАЗ-21011 с рабочим объемом 1.3 литра. Устанавливался на автомобили ВАЗ 21011 и ВАЗ-21021. От предыдущей модели он отличается увеличенным на 3мм диаметром цилиндров, поэтому у него другие блок цилиндров и поршень; Момент затяжки гбц аналогичный с ВАЗ 2101;

- ВАЗ-2103 с рабочим объемом 1.45литра. От первой модели отличается увеличенным на 14мм ходом поршня, поэтому у него другие блок цилиндров и шатунно-поршневая группа. Момент затяжки болтов гбц аналогичен двигателю ВАЗ-2101.

Момент затяжки головки блока цилиндров (гбц) ОКА-1111, 11113

Момент затяжки головки блока цилиндров (гбц) НИВА

Моменты затяжки для двигателей ВАЗ-21214 евро3.

Рис.3 Порядок затяжки гбц НИВА

Для обеспечения надежного уплотнения и исключения подтяжки болтов головки блока цилиндров при техническом обслуживании автомобиля затягиваем их в четыре приема. Порядок затяжки указан на рисунке.

Момент затяжки гбц на двигателях ЗМЗ.

Двигатели ЗМЗ представлены модификациями ЗМЗ-402.5, ЗМЗ-402.6, ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522, ЗМЗ-40524. Моменты затяжек гбц у этих моделях двигателей имеют разные значения.

Момент затяжки головки блока цилиндров (гбц) на 402-х двигателях (ГАЗЕЛЬ), модификации двигателей ЗМЗ-4025,4026.

Момент затяжки головки блока цилиндров (гбц) на 406-х двигателях, модификации ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522.

Момент затяжки головки блока цилиндров (гбц) на 405-х и 405 евро3 двигателях, модификации ЗМЗ-40524.

Момент затяжки головки блока цилиндров (гбц) на двигателях ЗМЗ-409.

Последовательность затяжки болтов крепления головки блока цилиндров показана на рисунке

Момент затяжки гбц ГАЗ-53.

Момент затяжки головки блока цилиндров КАМАЗ-740

Момент затяжки на двигателях КАМАЗ-740.10, КАМАЗ-7403.10 или КАМАЗ-740.11-240 совпадает и приведен в таблице №15.

Читайте также: