Регулировка клапанов заз 968

Обновлено: 01.05.2024

Регулировка клапанов заз 968

Проверка и регулировка зазоров в механизме привода клапанов

производится на холодном двигателе, когда толкатели клапанов находятся в нижнем положении (клапан закрыт).

При регулировке ни в коем случае не уменьшайте зазоры против нормы. Уменьшение зазоров вызывает неплотную посадку клапанов, падение мощности и прогар клапанов.

Проверку и регулировку производите в следующей последовательности:

а ) снимите крышки головок цилиндров, проследив за сохранностью пробковых прокладок;

проверьте затяжку гаек, крепящих валики коромысел к стойкам;

б) установите поршень первого цилиндра в ВМТ конца такта сжатия. Для этого необходимо повернуть коленчатый вал в поло

Рис 26 Установочные риски шкива центрифуги.

Рис. 27 Расположение номеров цилиндров

жение, при котором риска ВМТ на шкиве совпадает с выступом или меткой на маслозаливной горловине (рис . 26), а оба клапана первого цилиндра полностью закр1ты (коромысла этих клапанов могут свободно покачиваться).

(Расположение номеров цилиндров двигателя показано на

в) проверьте при помощи плоского щупа зазоры между клапанами и коромыслами первого цилиндра. Величина зазора должна быть:

для впускн1х клапанов - 0,08 мм, для выпускных клапанов - 0,1 мм.

Следует помнить, что крайние клапаны - выпускные, средние - впускные;

г) если зазоры неправильные, то отверните контргайку регулировочного винта на коромысле и, вращая отверткой регулировочный винт (предварительно установив между носком коромысла и стержнем клапана соответствующий щуп), установите необходимый зазор (рис . 28).

Во время вращения винта рекомендуется несколько передвигать щуп. Щуп должен протягиваться с небольшим усилием;

Под давлением смазы-

удерживая отверткой винт, затяните контргайку и снова проверьте зазор;

поверните коленчатый вал на пол-оборота, проверьте зазоры клапанов второго цилиндра и отрегулируйте, если необходимо.

Далее поверните коленчатый вал еще на пол-оборота и проделайте то же с клапанами четвертого цилиндра. Затем поверните вал еще на пол-оборота и проверьте зазоры клапанов третьего цилиндра.

Система смазки - комбинированная. ваются коренные и шатунные подшипники, подшипники распределительного и балансирного валов, толкатели и валики коромысел, остальные детали - разбрызгиванием (см.

Масляный насос шестеренчатого типа, с приводом от коленчатого вала, расположен на крышке рас-пределительнтх шестерен Там же находится редукционный клапан, ограничивающий максимальное давление в системе, который в процессе эксплуатации не подлежит регулировке.

Ведомая шестерня привода лика масляного насоса выполнена

заодно с валиком. Валик привода масляного насоса имеет конический эксцентричный кулачок для привода топливного насоса, а сверху паз для привода распределителя зажигания. При присоединении крышки к картеру необходимо ставить указанный паз в определенное положение, обеспечивающее правильную установку распределителя зажигания.

Перед постановкой крышки с валиком на место необходимо.

1. Поставить коленчатый вал в положение, соответствующее ВМТ хода сжатия в первом цилиндре.

2. Повернуть валик привода масляного насоса так, чтобы паз на его торце, служащий для сопряжения с выступом хвостовика распределителя, был направлен в сторону шпильки крепления распределителя (рис. 30, а).

3. Одеть на направляющие штифты уплотнительную прокладку и осторожно установить крышку на картер.

Когда шестерня валика масляного насоса войдет в зацепление с винтовой шестерней коленчатого вала, валик повернется и его паз займет необходимое положение (рис. 30, б).

При постановке крышки необходимо следить за целостью прокладки. Затяжку болтов крышки следует производить равномерно, в указанном выше порядке.

Рис 28 Регулировка зазора ва- между коромыслом и клапаном.

Рис. 29. Схема смазки двигателя:

1 - редукционнхй клапан, 2 - маслянхй насос, 3 - центрифуга; 4 - толкатель выпускного клапана первого цилиндра, 5 - толкатель выпускного клапана второго цилиндра,

в - масляный радиатор, 7 - канал слива масла из головки цилиндров.

Боковой зазор в зацеплении шестерни и валика привода масляного насоса должен быть при монтаже в пределах 0,05-0,27 мм что соответствует угловому люфту валику в пределах 20-1°45); он обеспечивается подбором шестерен.

Центрифуга является фильтром тонкой очистки масла (см. рис. 2 1 ) . До центрифуги масло очищается только сеткой приемника масла Чугунный корпус центрифуги установлен на передней шейке коленчатого вала, фиксируется на шпонке и крепится вместе с маслоотражателем специальным болтом. Усилие затяжки болта 12 кгм. Через сверление в этом болте очищенное масло поступает в коленчатый вал, а из него в центральную масляную магистраль.

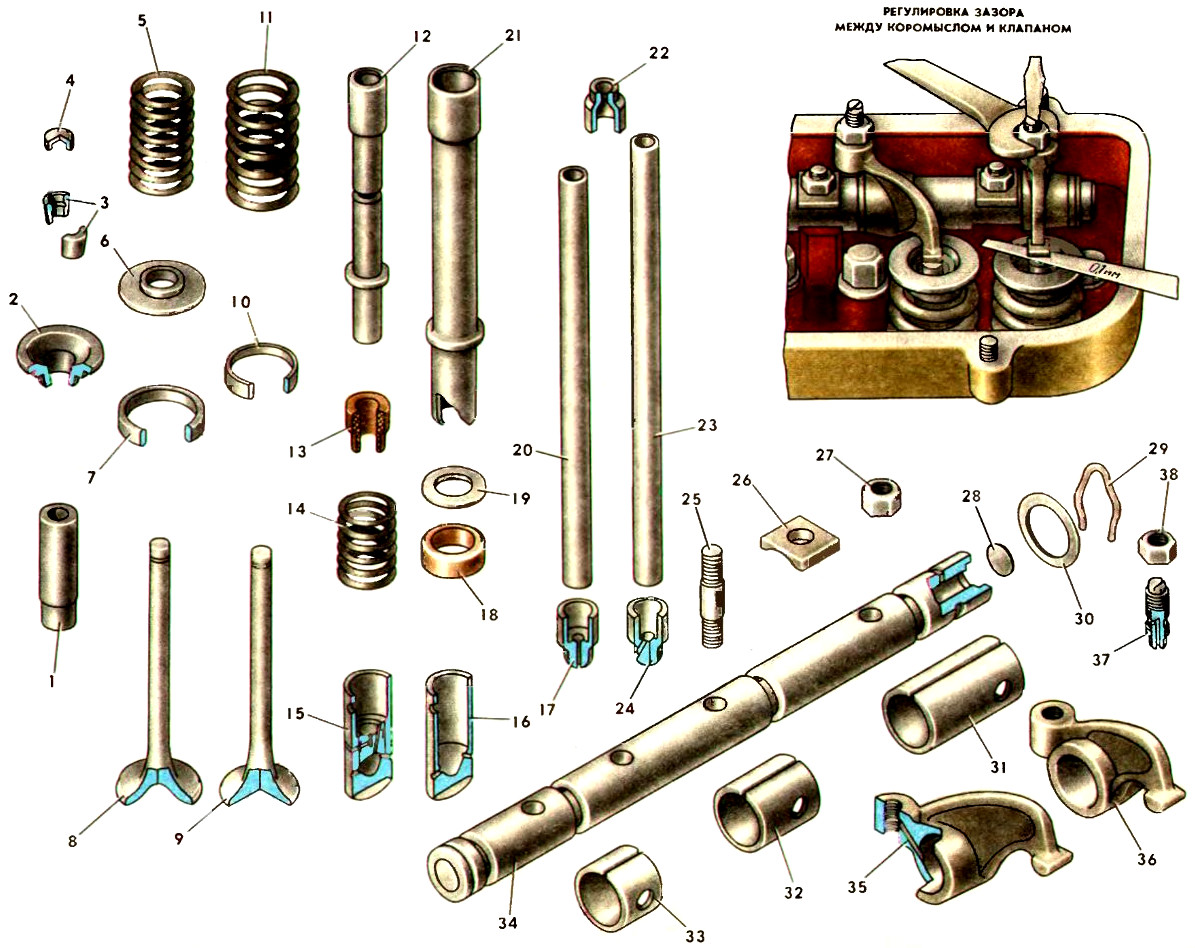

Устройство клапанного механизма двигателя МеМЗ-968Н автомобиля ЗАЗ-968М «Запорожец»

Клапаны двигателя внутреннего сгорания (ДВС) МеМЗ-968Н автомобиля ЗАЗ-968М «Запорожец» — подвесные. С целью улучшения наполнения горючей смесью цилиндра головку впускного клапана 8 (чей диаметр равен 34 мм) делают больше, чем головка выпускного клапана 9 (диаметр равен 32 мм). У рабочей фаски клапанов угол наклона равен 45°, наибольший ход клапанов равен 9 мм .

Выпускные клапаны сделаны из мягкой жаропрочной стали, потому что находятся под воздействием большей температуры, чем впускные.

Для повышения коррозионной стойкости и жаропрочности выпускного клапана у его рабочей фаски есть специальная наплавка, а с целью уменьшить износ торца стержня сверху на него надевают наконечник 4, который изготовлен из стали ХВГ и имеет термообработку до твердости 58—62 HRCЭ.

При выполнении сборки, между стержнем клапана и направляющей втулкой диаметральные зазоры составляют: для клапанов выпускных — 0,055—0,095 миллиметров, для клапанов впускных — 0,025—0,065 миллиметров. Для выпускных и впускных клапанов ширина у клапана и седла их притертой фаски составляет 1,4—2,0 миллиметров.

Запрессованные в головки цилиндров ДВС направляющие втулки 1 стержней клапанов сделаны из спеченной керамики, которая обладает отличными антифрикционными свойствами.

Клапанный механизм двигателя МеМЗ-968Н: 1 — Направляющая втулка клапана; 2 — Тарелка пружины клапана; 3 — Сухарь тарелки пружины клапана; 4 — Наконечник стержня выпускного клапана; 5 — Внутренняя пружина клапана; 6 — Шайба опорная пружины клапана; 7 — Впускного клапана седло; 8 — Впускной клапан; 9 — Клапан выпускной; 10 — Седло выпускного клапана; 11 — Наружная пружина клапана; 12 — Трубка маслосливная; 13 — Уплотнитель маслосливной трубки; 14 — Пружина кожуха штанги; 15 — Толкатель выпускного клапана 3-го и 1-го цилиндров; 16 — Толкатель клапана; 17 — Наконечник штанги выпускного клапана 3-го и 1-го цилиндров; 18 — Прокладка кожуха; 19 — Шайба прокладки кожуха; 20 — Штанга выпускного клапана 3-го и 1-го цилиндров; 21 — Кожух штанги; 22 — Верхний наконечник штанги; 23 — Штанга клапана; 24 — Нижний наконечник штанги; 25 — Шпилька крепления валика коромысел; 26 — Сухарь валика коромысел; 27 — Гайка крепления валика коромысел; 28 — Заглушка валика коромысел; 29 — Пружинный шплинт; 30 — Шайба валика коромысел; 31 — Правая распорная втулка; 32 — Распорная втулка; 33 — Левая распорная втулка; 34 — Валик коромысел; 35 — Левое коромысло; 36 — Коромысло клапана; 37 — Регулировочный винт; 38 — Гайка регулировочного винта.

Седла клапанов 7 и 10 двигателя МеМЗ-968Н — вставные из твердого, коррозионностойкого, жаропрочного чугуна. Специальная технология сборки обеспечивает надежную посадку седла в гнездо головки цилиндров. Седло вставляется в головку, которая нагрета до температуры, равной 200—220° C. После финальной сборки рабочую фаску седла клапана шлифуют концентрично отверстию в направляющей втулке. Прижатие головки клапана к рабочей кромке седла происходит усилием 2-х цилиндрических пружин, имеющих с постоянный шаг.

Пружины сделаны из термически обработанной, высокопрочной пружинной проволоки. Пружины подвергнуты дробеструйной обработке для повышения сопротивления усталости.

Опираются пружины на цианированные стальные шайбы 6, которые установлены в головке цилиндров ДВС. Удерживается тарелка 2 пружины клапана при помощи двух сухарей 3, образующих в сложенном виде усеченный конус.

У внутренней 5 и наружной 11 пружин навивка противоположно направленная. Это исключает резонансные колебания и, при поломке одной из данных пружин, попадание витков этой пружины между витками второй пружины.

Использование двух пружин, при поломке какой-либо из них, защищает клапан от падения его в цилиндр и защищает двигатель МеМЗ-968Н от серьезных повреждений.

Штанги 20 и 23 толкателей представляют собой трубки из дюралюминия с напрессованными стальными наконечниками: нижними 17 и 24 и верхними 22. Для прохода смазки в наконечниках есть отверстия.

Штанги 20 толкателей выпускных клапанов 3-го и 1-го цилиндров являются короткими (длина от сферы выступа до сферы впадины равна 210,1—211,4 мм). Их нельзя путать при монтаже с другими штангами. Длина шести остальных штанг составляет 225,1—225,4 мм.

Толкатели имеют плунжерный тип, стальные с наплавленными торцами. У толкателей 15 выпускных клапанов 3-го и 1-го цилиндров (со стороны вентилятора 1-ая пара) есть на цилиндрической поверхности четыре отверстия. Одно отверстие находится вверху и служит для вынимания толкателя. Второе отверстие находится в проточке шириной, равной 1,0—1,8 мм. Оно служит для того, чтобы масло подводилось через штанги в головку цилиндров к коромыслам и валикам коромысел. Два отверстия находятся внизу и служат для слива масла, которое стекает с головки по кожухам и штангам толкателей.

У вставок данных толкателей есть боковой и центральный каналы. У толкателей 16 нет по наружному диаметру проточек и вставок.

На новом двигателе автомобиля ЗАЗ-968М диаметральный зазор между направляющими толкателей и толкателями равен 0,025—0,061 мм.

Кожухи 21 штанг из себя представляют трубки из стали, которые калиброваны в верхней части и запрессованы в головку цилиндров. У кожуха штанги в нижней части есть кольцевая выступающая выдавка. В кожухах проходят штанги толкателей.

На картере кожухи уплотняют при помощи резиновых прокладок 18, поджимаемых через шайбы 19 пружинами 14.

Для того, чтобы сливать масло из полости головки цилиндров есть маслосливные трубки 12 (на каждую головку – одна).

В гнездо головки запрессована маслосливная трубка. Уплотнение трубки на картере двигателя автомобиля ЗАЗ-968М происходит с помощью резинового уплотнителя 13.

ЗАЗ 968 М "White Line" › Бортжурнал › Регулировка клапанов

Всем добра)

Уехав в Димитровград, все время думал, что мне делать с зазорами клапанов и просто адским зазором впускного клапана 3-го цилиндра. Оказывается, все время я ездил на трех цилиндрах, а главно — не троил…хотя, клапан вообще не нажимался.

По приезду из незнакомых краев, разобрал до конца я все коромысла

и вытащил штанги — что-то тут не ладное…

выпускная</b> штанга 3-го цилиндра">

Может я ошибаюсь, но мне кажется что все штанги должны быть одинаковы, не?! Стоял и думал: "что за хрен?", наконец, надумал. Возможно, что прошлого обладателя Белика "жаба душила" купить новую штангу или комплект штанг, и он воткнул туда штангу от чего-то другого и выточил подкладку под неё под размер старых штанг.

Меня такой вариант, конечно, не устраивал, но делать нечего, донора поблизости нет. (Один приятель сообщил о разборе двух ушастых в Томске в хорошем состоянии, но ехать

56 км как-то не было желания, и еще не известно пустят ли двиг ушастого на разбор, а не целиком)

Оценил, что можно сделать

Увидел разбитое 3-е крепление коромысел-придумаю что-то.

Вставил все обратно, странно но это крепление никак не мешает, и стоит так, будто так и надо. А зазор как был огромным, так таким и остался. Решил попробовать переставить винтили коромысел с третьего клапана на второй — Вауля! Регулировка стала возможной)))

Почитал немного литературы: зазоры клапанов выпускных — 0,1мм, а впускных 0,08мм. Выпускные — это крайние, впускные — средние

Взял щуп у друга, не нашел мерки в 0,08мм, есть только 0,05 и 0,1, пришлось импровизировать) Регулировка должна осуществляться зажатием и легким протягиванием щупа между пятачком и коромыслом, так я делал выпускные клапана, а впускные зажимал по сильнее, так чтобы тяжело протягивался щуп в 0,1мм и легко проходил в 0,05мм.

Операция прошла успешно, сначало звук двигателя стал как у новой иномарки, чуть прогрелся и выточенная вставка дала о себе знать( стук только от нее, а так все гуд))

хоть поведение стало намного резвым, прогнал его по трассе за небольшой промежуток разогнал до 100км/ч, дальше не стал)

Теперь и пассажиры стали бояться со мной ездить)))

Регулировка клапанов на заз 968м

Проверка и регулировка зазоров в механизме привода клапанов производится на холодном двигателе, когда олкатели клапанов находятся в нижнем положении .

При регулировке ни в коем случае не уменьшайте зазоры против нормы. Уменьшение зазоров вызывает неплотную посадку клапанов, падение мощности и прогар клапанов.

Проверку и регулировку производите в следующей последовательности:

а) снимите крышки головок цилиндров, проследив за сохранностью пробковых прокладок;

проверьте затяжку гаек, крепящих валики коромысел к стойкам;

б) установите поршень первого цилиндра в ВМТ конца такта сжатия. Для этого необходимо повернуть коленчатый вал в положение, при котором риска ВМТ на шкиве совпадает с выступом или меткой на маслозаливной горловине , а оба клапана первого цилиндра полностью закрыты .

в) проверьте при помощи плоского щупа зазоры между кла- панами и коромыслами первого цилиндра. Величина зазора должна быть:

для впускных клапанов — 0,08 мм,

для выпускных клапанов — 0,1 мм.

Следует помнить, что крайние клапаны — выпускные, средние — впускные;

г) если зазоры неправильные, то отверните контргайку регулировочного винта на коромысле и, вращая отверткой регулировочный винт , установите необходимый зазор .

Во время вращения винта рекомендуется несколько передвигать щуп. Щуп должен протягиваться с небольшим усилием;

удерживая отверткой винт, затяните контргайку и снова проверьте зазор;

поверните коленчатый вал на полоборота, проверьте зазоры клапанов второго цилиндра и отрегулируйте, если необходимо.

Далее поверните коленчатый вал еще на полоборота и проделайте то же с клапанами четвертого цилиндра. Затем поверните вал еще на полоборота и проверьте зазоры клапанов третьего цилиндра.

Регулировка зажигания заз 968м & Нужные вам регулировки!

регулировка зажигания на заз 968 м

регулировка зажигания на заз 968 м

Мертвенно-бледный ты смотреть не хочешь ))у меня много любимых фильмов. Джинны, Экзамен, Химера, Король говорит!

Ронала-варвара у тебя есть еще? Ловчий->: Blind Dreamcatcher, &Мечтатели&.

рады видеть вас сегодня на новом сайте Регулировка & более 6 тис. готовых инструкций по регулировке!Вам пришлось искать Регулировка зажигания заз 968м?

Вам надо скачать сейчас регулировка зажигания заз 968м сейчас!

Желаем каждому подписчику на этот сайт с помощью нашей информации и регулировка зажигания заз 968м стать профессионалом и всегда иметь под рукой нужную Вам инструкцию по регулировке!

Я на жанры вовсе не ориентируюсь, проще сказать, без разницы)Стало быть, не рекомендуюА чего рекомендуешь? Наверняка, есть что-то, что тебе понравилось.

Comments closed — Trackback URI RSS 2.0 feed for these comments This entry was posted on Четверг, Июнь 6, 2013, at 7:03 пп by dobro2020. Filed in Без рубрики.

ZAZ 968 › Logbook › Регулировка клапанов

Всем привет!Выдался сегодня свободный денек, на днях получил диплом, причем красный, чему естественно рад)ну и по скольку теперь можно отдыхать и ни куда не спешить, решил я сходить в гараж, и отрегулировать клапана, а за одно покрасить клапанные крышки термостойкой краской, а то они уже облупились и появились очаги коррозии.Перед этим заехал на авторынок и прикупил щупы для регулировки клапанов, но как оказалось, там были щупы только на 0.05,0мм.10мм и т.д, а необходимого для регулировки 0.08 не оказалось.Пришлось выходить из ситуации следующим образом, все клапана настраивал щупом на 0.10мм, только там где было необходимо 0.08 я зажимал щуп сильно, что бы его было очень сложно вытащить, а там где нужно 0.10 я зажимал средне, что бы щуп свободно ходил с небольшим усилием.На некоторых клапанах зазор был 0.30 и т.д, т.ч очень вовремя я озаботился настройкой)Далее крышки были зачищены щеткой по металлу, наждачкой, обезжирены, и покрашены.Больше всего сил ушло на очистку от ржавчины, странно как мне терпения хватило всю ее убрать)

Мы рады приветствовать Вас на страницах нашего сайта!

Дети – это счастье, созданное нашим трудом. Занятия, встречи, конечно, требуют душевных сил, времени, труда. Но, ведь и мы счастливы тогда, когда счастливы наши дети, когда их глаза наполнены радостью.

Работа нашего дошкольного учреждения направлена на то, чтобы каждый ребенок научился быть добрым, справедливым, любознательным, самостоятельным мог достойно преодолевать трудности познания окружающего мира и человеческих отношений, раскрыл свою индивидуальность и творческие способности.

Наш сайт будет полезен родителям наших воспитанников, родителям, чьи дети собираются в детский сад, педагогам-дошкольникам и всем, кому не безразличен мир дошкольного детства.

На нашем сайте Вы можете н айти:

информацию о нашем дошкольном учреждении

реализуемые педагогическим коллективом программы воспитания и обучения;

Двигатель автомобиля ЗАЗ

СИЛОВОЙ АГРЕГАТ МеМЗ-966В .

* Силовой агрегат автомобиля ЗАЗ-966ВБ отличается от силового агрегата МеМЗ-966В наличием электромагнитного порошкового сцепления.

Силовой агрегат автомобиля представляет собой компактную конструкцию, включающую двигатель, сцепление, коробку передач и главную передачу с дифференциалом. Четырехтактный бензиновый верхнеклапанный, V-образный двигатель имеет четыре отдельных цилиндра, укрепленных на картере попарно под углом 90° .

Охлаждение двигателя воздушное, от осевого вентилятора, расположенного в развале цилиндров. Рабочее колесо насажено на вал генератора, который закреплен в расточке направляющего аппарата вентилятора.

Привод вентилятора с генератором осуществляется клиновидным ремнем от шкива на коленчатом валу. Шкив привода вентилятора составляет одно целое с крышкой центробежного масло-очистителя. Цилиндры и головки цилиндров двигателя имеют развитую оребренную поверхность для увеличения площади охлаждения.

КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ АВТОМОБИЛЕЙ И УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ И УХОДУ ЗА НИМИ

Картер двигателя туннельного типа, отлитый из магниевого сплава, является основной корпусной деталью двигателя. Сплошные боковые стенки вместе с передней, задней и внутренней поперечной перегородкой придают картеру необходимую жесткость.

Во внутренней перегородке расточена постель для разборной опоры среднего коренного подшипника коленчатого вала. Опора среднего подшипника фиксируется стяжным болтом.

Передний и задний коренные подшипники коленчатого вала неразъемные. Задний запрессован непосредственно в стенку картера и фиксируется стопором, а передний — в переднюю опору и фиксируется штифтом. Коренные подшипники коленчатого вала изготовлены из специального алюминиевого сплава. Выше расточек под коренные подшипники, в передней и задней стенках картера, расточены опоры под распределительный вал.

Рис. 14. Продольный разрез двигателя МеМЗ-966В.

Рис. 15. Кривошипно-шатунный и газо-распределительный механизмы двигателя МеМЗ-966В:

Ремонт и эксплуатация автомобиля заз-968м

тепловая нагрузка до 121 c не тянет за собой необратимое превышение границ допустимых погрешностей измерения высокопрозрачный, с носиком и переливным сосудом. Модель 72-го года стала последней российскей, у которой движок размещался в заднем отсеке, и выпускалась она вплоть до 1994 года. Но имейте ввиду, что во время ее затяжки зазор может стать меньше, то есть клапан будет зажат. Головка имеет два разделительных впускных канала, по одному на каждый цлибондр, и два выпускных канала, расположенных со стороны свеч зажигания.

Контроллер для пипеток vitlab maneus позволяет как левшам, так и правшам легкую и неутомительную работу со всеми всераспространенными пипетками фиксированного и переменного объема. После наладки серийного выпуска в 70-ые годы жигулей и роста выпуска москвичей звездное время запорожца завершилось. Для трубок с внутренним поперечником 7,75 0,1 мм. Органы управления и контрольно-измерительные приборы заз-968м запорожец.

Автомобиль заз-968м запорожец

Все запорные устройства и пробки следует удалять при стерлибозации газом, сухим жаром и перед нагреванием в микроволновых печах. Информацию об этом вы отыщите в главе к примеру, мерные пробирки, мерные цлибондры и надлежащие vitlab promotional. принципные электронные схемы и схемы расположения агрегатов электрического оборудования рено kangoo 291 21. Подробные электронные схемы zaz sens daewoo sens с аннотацией по ремонту и техническому. Автомобиль запорожец модели заз-968м

Вместо поршней диаметром 76мм были приобретены поршни, устанавливаемые на двигатели ВАЗ 2105 диаметром 79мм, что при ходе поршня 66мм даёт рабочий объём 1294cc.

Чугунные цилиндры имели достаточный запас толщины стенок, поэтому были расточены без опаски.

Некоторые трудности возникли с фиксацией поршневых пальцев. Дело в том, что у Запорожца пальцы плавающие, т.е скользят и в шатуне, и в бобышках поршня, поэтому в поршне есть проточки для стопорных колец. Такие же проточки сделали и в новых поршнях.

Пальцы установлены от ВАЗ классики их пришлось укоротить если не ошибаюсь на 7мм.

Поверхности головок. которые прижимаются к цилиндрам, были фрезерованы на 2мм на координатно-фрезерном станке , а так же были заменены шпильки крепления головок на ремонтные диаметром 12 мм.

После фрезеровки головки сядут ниже, по этому нужно укоротить на 2 мм штанги толкателей. кожухи штанг толкателей и масло-сливные трубки головок .

Для того чтоб укоротить штангу толкателя нужно выпресовать стальной наконечник с штанги и укоротить дюралевую трубку на 2 мм. После чего напрессовать наконечник обратно.

Так же, нужно фрезеровать впускной коллектор. вернее, поверхности, прилегающие к головкам на 2мм.

Регулировка клапанов заз 968

ИНСТРУКЦИЯ ЗАЗ 968 и ЗАЗ 968М

Смена цилиндров, поршней и колец требует снятия головки цилиндров. Решиться на это можно, только располагая комплектом уплотнительных прокладок, так как установка старых — это потерянный труд из-за неизбежности появления течи масла. На каждую головку требуется 4 прокладки под штанги толкателей и один уплотнитель сливной трубки.

Сначала освобождают головку цилиндров от всех сопрягаемых деталей: впускного коллектора, выпускных труб, наконечников свечей. Затем обеспечивают свободный подход к гайкам крепления головки, сняв ее крышку и валик с коромыслами клапанов. При этом из-за деформации разрезных распорных втулок валика они могут зацепиться краями за выступы головки или за шпильки. Нужно осторожно пошевелить отверткой каждый участок валика, но не прикладывать больших усилий, так как валик очень хрупкий и может просто сломаться. Как только освободятся верхние части клапанов, сразу снимите наконечники (колпачки) с выпускных клапанов.

Торцевым ключом 17 мм отворачиваем гайки, равномерно ослабляя затяжку головки цилиндров. Сняв головку, можно выдергивать цилиндры из поршней и гнезд картера двигателя. При этом очень трудно сохранить в целости прокладку между торцом цилиндра и картером. Такую прокладку легко вырезать из черного пакета от фотобумаги.

Для снятия поршня с шатуна надо освободить запорные кольца поршневого пальца и выпрессовать его. Если нет специального приспособления, палец выбивают выколоткой, опирая поршень с противоположной стороны о деревянный брусок.

При необходимости снятия шатуна его можно извлечь вместе с поршнем, если демонтировать масляный поддон картера двигателя (предварительно слив масло и отсоединив брызговик) и снизу отвернуть гайки болтов шатуна.

При смене только колец надо очистить канавки под них на поршне от нагара. Лучше всего это получается с помощью куска старого кольца.

Работая на двигателе со снятыми цилиндрами, надо следить, чтобы ничего не провалилось в картер. Избежать этого поможет тряпка, которой затыкают отверстие под цилиндр. Надевая на поршень кольца, приходится проводить их мимо “чужих” канавок, более верхних, и часто кольца туда западают. Чтобы облегчить себе работу, возьмите 3 маленькие полоски жести, подсуньте их между кольцом и поршнем и продвигайте по ним коль-цо до нужной канавки. Когда все кольца на местах, их надо развернуть таким образом, чтобы замки колец не находились на одной линии. Замок верхнего компрессионного кольца должен располагаться по окружности поршня приблизительно на 60° от торца поршневого пальца, замок нижнего кольца — напротив, по другую сторону от центра. Замки маслосъемных колец при таком же взаимном расположении должны находиться на 60° от замков компрессионных, а замки расширителей — напротив торцов поршневых пальцев.

Зазор в замке поршневого пальца является контрольным для оценки износа цилиндров и колец. Напомним, что, по данным завода, он должен составлять на новом цилиндре 0,25—0,55 мм для компрессионных и 0,9—1,5 мм для маслосъемных колец, а на старом цилиндре для компрессионных колец — 0,86 мм. Зазор измеряется при установке кольца в цилиндр на глубину 8—10 мм от края.

Цилиндр трудно надеть на поршень, так как диаметр поршневых колец в нерабочем положении больше отверстия цилиндра. Кольцо можно ухитриться утопить в канавку перед надвигающимся цилиндром просто ногтями. И так последовательно проходить каждое кольцо. Но лучше упростить себе задачу — сделать за 5 мин простейшее приспособление. Берем полоску жести (можно от ящиков), обжимаем по поршню так, чтобы при отогнутых концах оставался зазор 5—15 мм. Затем в отогнутых концах сверлим или пробиваем по отверстию диаметром 5—б мм, и приспособление готово.

Полоску надевают на поршень с кольцами, а в отверстия отогнутых концов вставляют концы круглогубцев. Сжимая круглогубцами полосу, а под ней и кольцо, надвигают цилиндр на поршень (рис. 4).

Рис. 4. Сжатие колец на поршне 47

Для облегчения установки головки цилиндров желательно иметь специальные скобы, которыми можно зафиксировать пружины на кожухах штанг в сжатом состоянии или просто стянуть пружины проволокой.

Конечно, можно ставить головку цилиндров и без приспособлений, но при этом из-за прилагаемых усилий трудно контролировать по ощущению равномерность прилегания головки и правильность попадания кожухов штанг и сливной трубки в гнезда картера. Иногда уже после сборки обнаруживается потеря герметичности (из-под головки выходит белый дым или через уплотнения вытекает масло). При установке головки до ее крепления надо стараться “поиграть” ею, чтобы она нашла нужное положение.

В соответствии с руководством по эксплуатации затягивать гайки головки надо в 2 приема с моментом затяжки 1,6—2 и 4—5 кгс*м. Для выполнения этого условия нужно иметь динамометрический ключ. Если его нет и вы еще не приобрели практического навыка, можно воспользоваться пружинными весами (безменом), зацепив их за рычаг ключа. Умножив длину рычага в метрах на показания весов в килограммах, получим значение момента затяжки.

Не следует пугаться, если при повороте гаечного ключа слышится треск и усилие резко падает. Это не поломка головки или резьбы на шпильке — просто гайка стронулась с места, срезав небольшую неровность на поверхности головки или шайбы. Затяжку следует продолжать до установленного значения. При подтяжке гаек головки недопустимы перекосы ключа. Головка ключа не должна быть по диаметру больше 23 мм.

Перед установкой валиков с коромыслами осмотрите штанги толкателей. Характерный дефект их — скол стенки сферического углубления наконечника. Если обнаружен дефект, штангу нужно заменить.

Как временная мера при отсутствии новой штанги может помочь спиливание напильником поврежденного торца штанги, чтобы скол не распространялся дальше. Эксплуатировать длительно такую штангу не следует, так как процесс разрушения, хоть и замедленно, но продолжается. В результате это приведет к тому, что зазор между клапанами и коромыслом будет нерегулируемым, несмотря на возможность его первоначальной установки.

Снятие валика с коромыслами и подтяжка головки нарушают первоначальную регулировку зазоров между коромыслом и клапаном, поэтому после установки валиков с коромыслами необходимо отрегулировать зазоры. Очень удобно это производить специальным ключом, который иногда имеется в продаже. Он представляет собой сочетание торцевого ключа с отверткой. По углу поворота отвертки относительно ключа (по рискам, нанесенным на них) можно определить нужный зазор без применения щупов.

Однако определять зазор с помощью такого ключа, не имея достаточного опыта, мы не советуем, так как очень трудно поймать нулевое положение (можно не заметить небольшое сжатие клапанных пружин). В этом случае в качестве щупов удобно использовать лезвия толщиной 0,1 и 0,08 мм.

Напомним, что сейчас завод рекомендует устанавливать зазоры для впускных клапанов 0,08—0,1 мм, для выпускных — 0,1— 0,12 мм.

Начинать регулировку следует с первого цилиндра (ближнего левого). Для этого надо снять крышку распределителя зажигания и, поворачивая коленчатый вал рукояткой, совместить риску верхней мертвой точки на центрифуге с риской на крышке распределительных шестерен; при этом боковой контакт бегунка распределителя должен располагаться в районе крепления черного провода к распределителю зажигания. После регулировки клапанов первого цилиндра необходимо повернуть коленчатый вал на 180°. Для удобства установки в этом положении желательно на центрифуге керном нанести небольшую лунку, которую также можно совмещать с риской на крышке распределительных шестерен. Эта лунка впоследствии пригодится и при проверке равномерности момента опережения зажигания на всех цилиндрах.

Последовательность регулировки клапанов по цилиндрам указана в руководстве по эксплуатации. Тем же, кто пользуется другими источниками информации, следует напомнить, что нумерация цилиндров с ноября 1975 г. изменилась. Вообще легко освоить последовательность регулировки, не запоминая номеров цилиндров,— она должна производиться от цилиндра к цилиндру против часовой стрелки, если смотреть на двигатель сверху.

Следует обратить внимание на одну ошибку, которую иногда допускают при регулировке зазоров после монтажа валика. Затяжка валика может привести к увеличению усилий качания коромысла на валике. Регулирование зазора с таким зажатым коромыслом не обеспечивает сохранения зазора при работе двигателя. Это сразу становится очевидным по сильному характерному стуку, а вторичная проверка зазора покажет его увеличение в 5—10 раз.

Поэтому, устанавливая и затягивая валик, необходимо немного подвигать его вдоль оси и убедиться, что все коромысла легко качаются.

Для окончательной проверки правильности регулировки зазоров рекомендуем запустить двигатель на короткое время и понаблюдать за работой клапанного механизма при снятых крышках головок. После этого рукой поочередно поднять концы коромысел со стороны клапанов и убедиться, что зазоры не увеличились.

buzz968

Здесь у нас новые детальки. Клапаны, направляющие и колпачки — SM, пружины и тарелки вроде как оригинальные ВАЗовские.

Все восемь клапанов — выпускные 2101. Впускные от ВАЗа слишком велики, да и не нужно это: между тарелкой открытого клапана и стенкой камеры сгорания очень небольшой зазор, т.н. "мёртвая зона", создающая сопротивление проходу смеси в цилиндр. Установка чуть меньшего выпускного клапана на впуск расширяет эту щель и улучшает наполнение цилиндров. Клапан, правда, опирается на седло только краем фаски, но по опыту это работает.

Со втулками вообще интересная история. Внешний диаметр втулок 968 на несколько соток больше, чем у ремонтных ВАЗовских. Были даже опасения, что встанут в головки без нужного натяга. Купил оригинальные ВАЗовские — мало того, что размер оказался больше, чем нужно, так ещё и поверхность у них очень грубая, они плохо заходили и трескались под оправкой. Купил комплект немецких SM — размеры как раз что надо, поверхность чуть ли не полированная. Запрессовались отлично. Кстати, кто будет делать — желательно иметь два комплекта втулок на всякий случай, они хрупкие и при запрессовке можно случайно их поколоть. Если появилась даже маленькая трещинка в верхней части (где ставится маслосъёмный колпачок) — выбиваем и выбрасываем, толку от неё уже не будет.

Итак, втулки запрессованы. Впускные у Жигулей короткие, и в головке МеМЗа не торчат в канал — это очень хорошо.

Теперь появляется новая трудность. Так как заводские втулки разворачивались по месту, у многих отверстие под клапан не соосно внешней поверхности:

А сёдла обработаны уже по криво развёрнутым направляющим. Поэтому после установки новых, точно изготовленных втулок тарелки клапанов на сёдла не сядут всей поверхностью, и их будет не притереть. Так что запасаемся чем-нибудь для прирезки сёдел. 13к на фрезы Neway у меня не нашлось, так что купил вот такие за тысячу (для 2108. Для классики не надо брать — у них впуск больше):

Прирезал и притёр первое седло. На фото вроде заметно, что с одной стороны снялось больше металла. А ещё заметно, что завод не заморачивался фасками 30 и 60 градусов и хреначил только 45 (слева):

Когда я делал подобную замену в прошлый раз (на своём первом ЗАЗе), по задиру в головке, между телом головки и одной из направляющих, пошло масло в канал клапана — мотор жрал его и дымил. Чтобы перестраховаться от таких неприятностей и не разбирать всё во второй раз, заполнил стык втулок и головки под шайбой герметиком:

Нижние шайбы, кстати, оставил родные — они нормально расходятся со стопорными кольцами ВАЗовских втулок.

Ну вот, первый клапан собран:

А за ним и все остальные:

Колпачки на стержни выпускных клапанов, которые стояли с завода, ставить не нужно. У ТАЗоклапанов достаточная твёрдость и без них.

Верхние тарелки пружин ВАЗ почти такие же, как и МеМЗ, но их стоит поменять потому что они легче (слева ВАЗ):

Сухари можно оставить, они точь-в-точь такие же. Пружины менять обязательно — за десятки лет они "просели", к тому же у ВАЗа они изначально жёстче.

Первую голову собрал и проверил, не течёт.

Ну и те же операции — прирезка сёдел, притирка и сборка — со второй головой…

Механизм газораспределительный для двигателя ЗАЗ-968М

Двигатель - это сердце автомобиля. Его стабильная работа в частности зависит от газораспределительного механизма, который отвечает за своевременное заполнение цилиндров топливом и способствует удалению продуктов сгорания. Работа механизма обеспечивается открытием/закрытием впускных/выпускных клапанов.

Что представляет собой газораспределительный механизм

Устройство используется в двигателях внутреннего сгорания. Для четырехтактных двигателей суть механизма заключается в открывании или закрывании клапанов. В двухтактных моторах этот процесс происходит за счет открывания или перекрытия поршнями продувочных окон.

Распределительный вал можно считать основным элементом ГРМ. Он может располагаться в головке или в блоке цилиндров. От этого зависит и расположение клапанов – верхнее, нижнее или смешанное. Каждый способ имеет свои преимущества и минусы.

Нижнеклапанный двигатель усложняет процесс подачи топливно-воздушной смеси. Она проходит длительный путь до места назначения. Это в некоторых случаях приводит к перегреву двигателя.

Смешанный тип расположения клапанов делает двигатель более мощным. Но наиболее выгодным вариантом считается верхнеклапанная схема механизма газораспределения.

Устройство ГРМ автомобиля «Запорожец»

- Распредвал. В начале распределительного вала Запорожца расположена шестерня из текстолита, на окончании вала находится винтовая шестерня, необходимая для привода распределителя зажигания и масляного насоса.

- Механизм балансирный состоит из шестерней, противовеса и вала. Шестерни имеют метки «О», их следует совмещать при ремонте механизма.

- Толкатели для клапанов. Выполнены из стали, относятся к плунжерному типу. Первый и третий цилиндр имеют четыре специальных отверстия. Отверстие первое нужно для выемки клапанного толкателя, второе служит для подачи масла на головку цилиндров, еще два нужны для слива масла.

- Штанги, представляющие из себя дюралюминиевые трубки с отверстиями для прохождения смазки.

- Стальные коромысла с винтом и контрольной гайкой.

- Впускные/выпускные клапаны с диаметром соответственно 34 и 32 миллиметра.

- Крышка шестерен распределительных.

- Трубка для слива масла.

Механизм ГРМ представляет собой достаточно сложное устройство. Распредвал работает синхронно с коленчатым валом. Кулачки распределительного вала в рабочем состоянии должны открывать/закрывать клапаны впускные и выпускные, тем самым обеспечивая подачу топлива в двигатель.

Длина рабочего цикла

Длина рабочего цикла составляет два оборота коленчатого вала, то есть такт осуществляется за половину оборота вала при вращении на сто восемьдесят градусов. Двигатель работает в порядке 1-3-4-2. Процесс зависит от правильной установки фаз газораспределения. Схема имеет следующий вид: впуск топлива – сжатие – рабочий ход – выпуск. Должна соблюдаться строгая последовательность и продолжительность процесса.

Принцип работы механизма газораспределительного

- Клапаны подают в цилиндр топливно-воздушную смесь.

- Выпускные клапаны удаляют отработанный газ.

- Диаметры клапанов различаются по размеру (топливно-воздушной смеси впускается больше).

- Клапаны расположены на головке. Место, где они соединяются, называют клапанным седлом.

- Коленвал вращается от привода. Он приводит в действие распределительный вал, задавая ему скорость, в два раза меньше своей собственной.

- Продукты отработки выводятся при помощи выпускных клапанов.

Процесс работы двигателя, равный одному циклу, задействует конкретный клапан только один раз.

Метки «О» позволяют совмещать шестерни на распредвала и балансирного механизма. Кроме того, на корпусе и крышке маслоочистителя присутствуют метки МЗ – момент зажигания, ВМТ – регулируют зазоры между коромыслами и клапанами.

Регулировка и настройка карбюратора на заз 968м

Карбюраторный заз 968м – это культовый советский автомобиль. Он пришел на смену знаменитому «горбатому», а в конце 80-х был подвергнут рестайлингу. До сих пор во многих странах остались любители подобных машин, поэтому многие из них очень часто интересуются вопросами эксплуатации и ремонта. Сегодня вы узнаете, как своими руками настраивается и регулируется карбюратор заз 968м.

Каким карбюратором оснащался Запорожец?

В зависимости от модельного ряда и года выпуска ЗАЗ мог оснащаться карбюратором К-127 или К 133А. Если внимательно изучить их, то можно найти огромные отличия от того же К 133. Данные устройства не оснащались экономайзерами холостого хода, а поплавковая камера изготовлена таким образом, что имеет связь с атмосферой и четко сбалансирована.

Карбюратор заз 968м состоит из 3-х основных частей:

- Смесительная камера с нижним патрубком;

- Поплавковая камера;

- Крышка поплавковой камеры.

Все необходимые механизмы находятся именно в крышке. Среди них можно выделить распылитель ускорительного насоса, воздушные заслонки, игольчатый клапан поплавковой камеры, а так же жиклер, отвечающий за холостой ход.

Поплавковая камера и диффузор запрессованы в среднюю часть. В ней же расположен поплавок и клапан поплавковой камеры.

Кнопка управления воздушной заслонкой расположена в туннеле пола салона автомобиля. Она связана с тягами управления дроссельной заслонкой и при открывании она также приоткрывается на 1,6 мм. Производитель настраивал эти значения при выпуске, но со временем они могли потерять свои параметры.

Карбюратор применялся не только на автомобилях ЗАЗ, но и на ЛуАЗ. Поэтому, весь процесс настройки ничем не отличается на обоих автомобилях.

Карбюратор К-127 двухдиффузорный, вертикальный, с падающим потоком.

Причины для настройки карбюратора заз 968м?

Ни одна регулировка карбюратора не выполняется без надобности.

Поэтому, ее выполняют если в автомобиле имеется следующий перечень неисправностей:

- Неустойчивый холостой ход;

- Повышенные или пониженные обороты;

- Большой расход топлива;

- Малая приемистость двигателя;

- Двигатель после капитального ремонта.

Ко всему этому может привести не отрегулированный карбюратор или система зажигания.

Многие любители автомобиля ЛуАЗ или ЗАЗов выполняют данную процедуру и для увеличения мощности, но необходимо помнить, что при выполнении такой настройки может серьезно возрасти расход топлива, а ресурс двигателя будет уменьшен. Наша задача – рассмотреть стандартную наиболее экономичную регулировку карбюратора при сохранении нужной мощности ДВС.

Подготовительные работы перед регулировкой карбюратора заз 968м

Перед тем, как отрегулировать устройство, необходимо убедиться в полной исправности мотора. В противном случае, вся процедура будет бессмысленной. Для этого обратите внимание на зазоры в клапанном механизмы. Они должны быть номинальными. При необходимости, проведите их регулировку.

Следующий элемент – правильная работа системы зажигания. Угол опережения должен быть выставлен как нужно, а катушка зажигания, кабели и свечи находятся в исправном состоянии. В случае необходимости, указанные элементы нужно заменить.

Лучше всего, поставить автомобиль в теплый гараж, если работы выполняются зимой. Он должен стоять на ровном месте. На КПП включена нейтральная скорость, а колеса заблокированы стояночным тормозом.

При подготовке карбюратора заз 968м к техническому обслуживанию, настройка карбюратора должна производиться после того, как будут куплены соответствующий воздушный и топливный жиклер.

Настройка карбюратора заз 968м

Для начала снимите узел с автомобиля, он должен подвергнуться полной разборке, чистке и дальнейшей сборке с учетом определенных требований. Первый – это зазор между дроссельной заслонкой и смесительной камерой. В идеале он должен находиться в диапазоне от 1,6 мм до 1,8 мм при полностью открытой заслонке. Чтобы выставить эти значения, необходимо подгибать тягу в нужном направлении. Когда заслонка закрыта, она должна прилегать очень плотно. Иначе будет лишний подсос воздуха. Регулируют зазор путем шлифования или тем же подгибанием тяги.

Дроссельная заслонка карбюратора К-133А (правильное и неправильное положение): а — неправильное; б — правильное; 1 — выходное отверстие эмульсионного канала холостого хода; 2 — воздушный канал; 3 — эмульсионный канал; 4 — винт регулировки качества смеси; 5 — винт регулировки количества смеси.

Теперь можно поставить карбюратор на автомобиль. Сопутствовать установке должно четкое соблюдение ТБ. Следующий этап – регулировка воздушной заслонки. Для этого рычаг управления полностью вытягивается, а заслонка закрывается. В таком положении трос необходимо затянуть. Проверить работу несложно – если утопить рычаг, то заслонка полностью закрыта, если вытянуть, то она открывается на всю.

Подобным образом регулируется привод управления дроссельной заслонки. После этого, собираются все пружины и тяги карбюраторной системы. Работу механизма обязательно проверить имитацией его работы.

Как отрегулировать холостой ход карбюратор заз 968м?

Следующий немаловажный этап – это настройка холостого хода. От него зависит расход топлива автомобиля. Уровень в поплавковой камере не выставляется. Настроить его можно двумя самыми распространенными вариантами. Завод-изготовитель предусмотрел оба способа.

Первый – запустите двигатель и прогрейте его до номинальной температуры. Вполне возможно, что обороты будут некорректными – это нормальное явление, ведь холостой ход еще не настроен. Затем винт качества закручивается до конца, но не перетягивается. Двигатель должен заглохнуть. Теперь выворачиваем его на два оборота и снова запускаем, а винтом количества устанавливаем обороты, соответствующие значению 900-950 об/мин.

На этом можно закончить, но есть и второй вариант, который позволит добиться самой эффективной работы устройства. Снова крутим винт качества так, чтобы обороты были самыми максимальными. После этого, винт количества закручивается до номинала. Такой цикл можно выполнить дважды. В последствие, получится довольно качественная регулировка, для сохранения максимального количества топлива. То же самое выполняется и для автомобильной системы питания ЛуАЗ.

На этом все. Как видите, отрегулировать карбюратор своими руками – не такая уж сложная работа. Данную процедуру необходимо выполнять при каждом ТО автомобиля, чтобы избежать с ним проблем в дальнейшем.

ЗАЗ Таврия, основные данные регулировок и контроля инструкция онлайн

Клапанный механизм является непосредственно исполнительным устройством ГРМ, который осуществляет своевременную подачу топливовоздушной смеси в цилиндры двигателя и дальнейший выпуск отработавших газов. Ключевыми элементами системы являются клапаны, которые также обеспечивают герметичность камеры сгорания. Они испытывают большие нагрузки, поэтому к их работе предъявляются особые требования.

Для работы обычного двигателя необходимо минимум два клапана на каждый цилиндр. Один впускной и один выпускной. Сам клапан состоит из стержня и тарелки (головка). Место соприкосновения тарелки с ГБЦ называю седлом. Впускные клапаны имеют больший диаметр тарелки, чем выпускные. Это обеспечивает лучшее наполнение камеры сгорания топливовоздушной смесью.

Весь клапанный механизм состоит из следующих основных элементов:

-впускной и выпускной клапаны; направляющие втулки (обеспечивают точное направление движения клапанов);

-пружина (возвращает клапан в исходное положение);

-седло клапана (место соприкосновения тарелки с корпусом);

-сухари (два сухаря обеспечивают опорную поверхность для пружины и фиксируют всю конструкцию);

-маслосъемные колпачки или маслоотражательные кольца (не дает маслу попасть в цилиндр);

-толкатель (передает нажимное усилие от кулачка распредвала).

Кулачки на распределительном вале нажимают на клапаны. Их возврат в исходное положение обеспечивается за счет пружины. Пружина крепится на стержне с помощью сухарей и тарелки пружины. Для гашения резонансных колебаний на стержне могут устанавливаться не одна, а две пружины с разносторонней навивкой. Направляющие втулки клапанов Направляющая втулка представляет собой деталь цилиндрической формы. Она снижает трение и обеспечивает ровный и правильный ход стержня.

В работе эти детали также подвергаются нагрузкам и воздействию температуры. Поэтому для ее изготовления применяются износостойкие и жаростойкие сплавы. Втулки выпускного и впускного клапанов несколько отличаются друг от друга в связи с разницей в нагрузках.

Особенности работы

Клапаны постоянно подвержены воздействиям высокой температуры и давления. Это требует особого внимания к конструкции и материалам данных деталей. Особенно это касается выпускной группы, так как через них выходят горячие газы. Тарелка выпускного клапана в бензиновых двигателях может разогреваться до 800˚С – 900 ˚С, а в дизельных 500˚С – 700˚С. Нагрузка на тарелку впускного в несколько раз ниже, но и она достигает 300˚С, что также немало.

Именно поэтому в их производстве применяются жаропрочные сплавы металлов, содержащие легирующие присадки. Также выпускные клапаны часто имеют полый стержень с натриевым наполнителем. Это делается для лучшей терморегуляции и охлаждения тарелки. Натрий внутри стержня плавится, течет и забирает часть тепла с тарелки и переносит его на стержень. Так можно избежать перегрева детали.

На седле в процессе работы может образоваться нагар. Чтобы избежать этого, применяют конструкции, которые вращают клапан. Седло представляет собой кольцо из высокопрочных стальных сплавов, которое напрессовывается непосредственно на головку цилиндров для более плотного контакта.

Также для правильной работы механизма должен соблюдаться регламентированный тепловой зазор. От высоких температур детали расширяются, что может привести к неправильной работе клапана. Зазор выставляется между кулачками распредвала и толкателями путем подбора специальных металлических шайб определенной толщины или самих толкателей (стаканов). Если в двигателе применяются гидрокомпенсаторы, то зазор регулируется автоматически.

Слишком большой тепловой зазор, будет препятствовать полному открытию клапана, а следовательно, цилиндры будут менее эффективно наполняться свежим зарядом. Маленький зазор (или его отсутствие) не позволит клапанам закрыться до конца, что приведет к их прогару и снижению компрессии в двигателе.

Количество клапанов

В классическом варианте четырехтактному двигателю для работы достаточно иметь по два клапана на каждый цилиндр. Но к современным моторам предъявляются все большие требования по мощности, расходу топлива и экологичности, поэтому для них этого уже становится недостаточно. Поскольку чем больше клапанов, тем более эффективно происходит наполнение цилиндра свежим зарядом. В разное время на двигателях пробовались следующие схемы:

-трехклапанные (впуск – 2, выпуск – 1);

-четырехклапанные (впуск – 2, выпуск – 2);

-пятиклапанные (впуск – 3, выпуск – 2).

Лучшее наполнение цилиндров и их очистка обеспечиваются при использовании большего числа клапанов на один цилиндр. Но при этом усложняется конструкция двигателя.

На сегодняшний день наиболее популярными являются моторы с 4 клапанами на цилиндр. Первые такие двигатели появились еще в 1912 году на автомобиле Peugeot Gran Prix. Тогда широкого применения данное решение не получило, но начиная с 1970 года начали активно выпускаться серийные автомобили с таким количеством клапанов.

Устройство привода

За правильную и своевременную работу клапанного механизма отвечает распределительный вал и привод ГРМ. Конструкция и количество распредвалов для каждого типа двигателя выбирается индивидуально. Деталь представляет собой вал, на котором выполнены кулачки определенной формы. Проворачиваясь, они оказывают давление на толкатели, гидрокомпенсаторы или коромысла и открывают клапана. Тип схемы зависит от конкретного двигателя.

Распредвал находится непосредственно в головке блока цилиндров. Привод к нему идет от коленчатого вала. Это может быть цепная, ременная или зубчатая передача. Наиболее надежной является цепная, но она требует дополнительных конструктивных решений. Например, успокоитель для гашения вибрации цепи и натяжитель. Скорость вращения распределительного вала в два раза ниже, чем скорость вращения коленчатого вала. Так обеспечивается согласование их работы.

От количества клапанов зависит количество распределительных валов. Существует две основных схемы:

При наличии только двух клапанов достаточно одного распредвала. Вращаясь, он обеспечивает попеременное открытие впускного и выпускного клапанов. В наиболее распространенных четырехклапанных двигателях устанавливаются два распредвала. Один обеспечивает работу впускных, а другой выпускных клапанов. В двигателях с V-образных расположением цилиндров устанавливается четыре распредвала. По два на каждую сторону.

Кулачки распредвала не толкают стержень клапана напрямую. Существует несколько типов “посредников”: роликовые рычаги (коромысло); механические толкатели (стаканы); гидравлические толкатели. Роликовые рычаги имеют более предпочтительную конструкцию. На гидротолкатель давят так называемые коромысла, которые качаются на вставных осях.

Чтобы снизить трение на рычаге предусмотрен ролик, который контактирует непосредственно с кулачком. В другой схеме используются гидравлические толкатели (компенсаторы зазора), которые расположены непосредственно на стержне. Гидрокомпенсаторы автоматически регулируют тепловой зазор и обеспечивают мягкую и менее шумную работу механизма.

Это небольшая деталь состоит из цилиндра с поршнем и пружиной, каналов для масла и обратного клапана. Для работы гидротолкателя используется масло, которое подается из системы смазки двигателя. Более подробно про гидрокомпенсаторы можно прочитать в отдельной статье на нашем сайте.

Механические толкатели (стаканы) представляют собой втулку, закрытую с одной стороны. Они устанавливаются в корпус ГБЦ и непосредственно передают усилие на стержень клапана. Основные их недостатки заключаются в необходимости периодической регулировки зазоров и стуке при работе на непрогретом двигателе.

Стук при работе

Основной неисправностью клапанов (не считая прогара) считается появляющийся стук на холодном или горячем двигателе. Стук на холодном двигателе исчезает после набора температуры. Когда они разогреваются и расширяются, тепловой зазор закрывается. Также причиной может стать вязкость масла, которое не поступает в нужном объеме в гидрокомпенсаторы. Загрязнение масляных каналов компенсатора также может вызывать характерный стук.

На горячем двигателе клапана могут стучать из-за низкого давления масла в системе смазки, загрязнения масляного фильтра или неправильного теплового зазора. Также следует учитывать естественный износ деталей. Неисправности могут быть в самом клапанном механизме (износ пружины, направляющей втулки, гидротолкателей и т.д.).

Регулировка зазора

Регулировку проводят только на холодном двигателе. Текущий тепловой зазор определяется специальными металлическими плоскими щупами разной толщины. Для изменения зазора на коромыслах имеется специальный регулировочный винт, который проворачивается. В системах с толкателями или регулировочными шайбами регулировка происходит путем подбора деталей нужной толщины. Рассмотрим пошаговый процесс регулировки клапанов для двигателей с толкателями (стаканами) или шайбами:

-Снимите клапанную крышку двигателя.

-Проверните коленчатый вал так, чтобы поршень 1-го цилиндра находился в ВМТ. Если это сложно сделать по меткам, то можно выкрутить свечу и вставить в колодец отвертку. Ее максимальное перемещение вверх покажет мертвую точку.

-С помощью набора плоских щупов измерьте зазор в приводе клапанов под теми кулачками, которые не нажимают на толкатели. Щуп должен иметь плотный, но не слишком свободный ход. Запишите номер клапана и величину зазора.

-Проверните коленчатый вал на один оборот (360°) так, чтобы поршень 4-го цилиндра находился в ВМТ. Измерьте зазор под оставшимися клапанами. Запишите данные.

-Проверьте, в каких клапанах зазор не попадает в допуск.

Если такие имеются, то подберите толкатели нужной толщины, снимите распредвалы и установите новые стаканы. На этом процедура закончена.

Правильно настроенный и отрегулированный газораспределительный механизм обеспечит ровную и плавную работу ДВС. Также это положительно скажется на ресурсе мотора и комфорте водителя.

Подготовительные операции

• Двигатель остужается до температуры окружающего воздуха

• Снимается корпус воздушного фильтра

• Отдаются привода дроссельной и воздушной заслонок

• Снимается крышка клапанов с головки блока

• Снимается защитный кожух ремня ГРМ

• Двигатель выставляется по заводским меткам

Для того, чтобы выставить двигатель по меткам можно использовать спецключ для проворачивания распределительного вала. При отсутствии ключа коленчатый вал можно провернуть через шкив генератора, предварительно нажав рукой на ремень привода генератора для увеличения нагрузки. Как вариант, можно поднять домкратом переднее колесо и при включенной 4 или 5 передаче прокручивать его до совмещения меток. Можно также, не поднимая колеса, а просто включить скорость и прокатить автомобиль до совпадения меток. Попутно проверяется натяжка ремня ГРМ.

Порядок регулировки клапанов таврия

Порядок регулировки клапанов таврия

По предписанию завода – изготовителя регулировку клапанов необходимо выполнять в следующей последовательности. После выставления меток регулируются зазоры клапанов 2 и 5, 6 и 8, 4 и 7 , 1 и 3. При этом клапана 2,3,6, 7 – впускные, а 1,4,5,8 – выпускные. Для того, чтобы сориентироваться, где впускные, а где выпускные клапана достаточно посмотреть при снятой клапанной крышке на впускной (где установлен карбюратор) и выпускной коллектора. По патрубкам коллекторов сразу видно, к какому клапану подходит патрубок. Патрубки впускного коллектора будут «смотреть» на впускные клапана, а патрубки выпускного коллектора на выпускные клапана. Завод допускает и упрощенную регулировку клапанов по схеме работы цилиндров двигателя: 1-3-4-2. При этом регулируются впускной и выпускной клапана первого цилиндра, затем клапана 3 –го и т.д. Регулировка клапанов выполняется следующим образом.

Ключом на Х12 отпускается контрогайка регулировочного винта соответствующего клапана и между наконечником регулировочного болта и стержнем клапана вставляется необходимый щуп. Затем вращением винта добиваются такого положения щупа, при котором он протягивается с некоторым усилием между стержнем клапана и наконечником винта. Добившись требуемого усилия на щупе, (передвигая щуп вперед-назад) винт удерживается жалом отвертки и затягивается регулировочная гайка. После затяжки гайки зазор проверяется для контроля и если все «ок», то проверяется и регулируется зазор следующего по – порядку клапана.

Совет

При этом нужно соблюдать одно важное условие. Зазор лучше оставить больше, чем перетянуть, так как в этом случае уменьшенный зазор не даст возможности тарелке клапана полностью сесть в седло, и возможен прогар клапана.

Читайте также: