Регулирующие клапаны fcv должны закрываться при концентрации газа в помещении газоманифольда

Обновлено: 17.05.2024

Автоматизация газоманифольда куста нефтедобычи

Структурная схема куста нефтедобычи. Характеристика технологического оборудования распределения газа. Техническое обоснование выбора средств автоматизации и схемы внешних соединений. Устойчивость системы параметрами составных звеньев регулирования.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 24.03.2014 |

| Размер файла | 56,7 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Министерство энергетики Российской Федерации

Государственное образовательное учреждение

среднего профессионального образования

Нижневартовский нефтяной техникум

по предмету: АСУ ТП

на тему: Автоматизация газоманифольда куста нефтедобычи

по специальности: 2101 « Автоматизация технологических процессов и производств»

Студента очного отделения

Иванов Иван Иванович

Нижневартовск 2004 г.

Нефтедобыча- это основная отрасль развития экономики России и других государств. Это отрасль требует больших капиталовложений, материальных ресурсов, прежде чем будет получена прибыль от добытой нефти. Поэтому сокращение затрат на добычу 1 т. нефти - это основная задача НГДУ. Самое главное поддерживать дебит скважин. По мере эксплуатации дебит жидкости падает, так как уменьшается пластовое давление. Чтобы поддерживать его (пластовое давление) необходимо закачивать в пласт воду. Другие способы - это механизировать добычу. Для этого применяют насосы ( ЭЦН- электрический центробежный насос, ШГН- штанговый глубинный насос), газлифтный способ добычи.

Данный проект отражает принцип газлифтной добычи и автоматизацию этого способа. нефтедобыча газ автоматизация

Основной принцип - закачивается газ (попутный) в затрубное пространство скважины. Выходит газ по эксплуатационной трубе, захватывая из пласта нефть. Основная задача АСУ ТП в работе газомонифольда- оптимизировать подачу газа в пласт. Большой или маленький расход закачиваемого газа, это не рационально добытая нефть. Необходимо закачивать газ с таким расходом, чтобы добытая нефть была наибольшей на единицу расхода газа, т.к. за газ надо платить Компрессорной Станции. Эту задачу выполняет автоматика ГРМ и БТМА.

1. Исходные данные

1.1 Структурная схема куста нефтедобычи

Структурная схема куста нефтедобычи представлена на листе «Система управления кустом нефтяных скважин».

На схеме наглядно представлены все скважины по типу добычи.

Скважина номер №1 - газлифтная. Газораспределительный блок называют газомонифольд (далее ГРМ). В ГРМ подается газ под высоким давлением 10,5МПа с КС (компрессорная станция). На компрессорной станции газ осушается, очищается и по трубопроводу подается в Газораспределительные монифольды.

Газ подается с Газораспределительного монифольда в затрубное пространство скважины. Из скважины, добытая газонефтяная смесь подается в АГЗУ «Спутник», где происходит сепарация и замер добытой нефти, которая уходит в сборный коллектор. Далее номер скважины, замеренный дебит нефти, количество (расход) закаченного газа в пласт из Блока Контроля и Управления передаются по линии связи на верхний уровень управления ДП (диспетчерский пункт), РИВЦ (районный вычислительный центр), сервер и т. д.

Скважина номер №2 - глубинно-насосная (ШГН -штанговый глубинный насос). Глубинный насос, установленный на глубине уровня нефти, приводится в работу станком-качалкой. Добытая нефть подается в АГЗУ «Спутник», сепарируется, замеряется и уходит в коллектор сборный. Далее замеренный дебит и номер скважины передаются на верхний уровень.

Скважина номер №3 - глубинно-насосная (ЭЦН - электрический центробежный насос). Глубинный насос, установленный на глубине уровня жидкости, приводится в работу 3х фазным напряжением. Добытая нефть подается в АГЗУ «Спутник», сепарируется, замеряется и уходит в коллектор сборный. Далее замеренный дебит и номер скважины передаются на верхний уровень.

Скважина номер №4 - нагнетательная. С Водораспределительного блока в скважину подается вода под большим давлением, для создания пластового давления, которое поддерживает работу других фонтанных скважин. В Водораспределительном блоке, на 4х отводах установлены четыре датчика расхода воды типа ДРС, задача которых контролировать расход (приемистость скважин). Замеренный дебит воды передается в Блок контроля и управления и далее на верхний уровень по линии связи (по радиосвязи) на ДП (диспетчерский пункт).

На Диспетчерском пункте идет обработка всех данных, производится анализ этих данных и делается вывод о работе технологического оборудования об оптимальности режима эксплуатации механизированной, газлифтной, водяной скважин. При необходимости меняются параметры работы технологического оборудования для достижения оптимального режима добычи нефти.

Блоки Дозирования реагентов №1 и №2 необходимы для подачи реагента и трубопроводы газомонифольда. Реагент служит для предотвращения появления конденсатных пробок.

Трансформаторная подстанция - для питания приборов, электроустановок, отопления и освещения технологических блоков.

1.2 Технология распределения газа

Распределение газа по выходным линиям производится в технологическом блоке распределения газа ГРМ. В блоке ГРМ

есть «вход газа». Газ проходит через шаровой кран с электроприводом (MOV) на распределительный коллектор. Перед MOV контролируется входное давление газа. После MOV установлены термометры температуры показывающий и дистанционный (электронный). Далее установлена диафрагма, подключенная к датчику расхода газа для контроля суммарного расхода газа по всем скважинам.

К распределительному коллектору подключено восемь газовых линий, по которым газ подается в скважины с 1 по 8 . Все линии абсолютно одинаковы, и поэтому нет смысла повторяться, а достаточно описать лишь первую линию. На первой линии установлен шаровой кран 2. После шарового крана установлена диафрагма к которой подключен датчик расхода для контроля расхода газа по линии №1. Далее установлен регулирующий клапан с электроприводом, который регулирует расход газа по линии №1 по команде с второго уровня автоматизации. После регулирующего клапана установлены манометры (показывающий и дистанционный) для контроля давления на устье скважины и режима закачки. На выходе газовой линии №1 установлен шаровой кран для технологического ремонта. Также, для технологического ремонта, предусмотрена байпасная линия или линия на свечу.

В ГРМ проложены две линии для подачи реагента до регулятора расхода и после. На каждой линии установлены технологические манометры и микрофильтры.

В ГРМ установлена вентиляторная установка, которая включается от датчика загазованности и в ручном режиме с блокировкой на открытие двери.

В ГРМ установлены обогреватели электрические и осветительная арматура.

1.3 Характеристика технологического оборудования

1. Буквенное и цифровое обозначение, записываемое в кружке, символизирует схему измерения в технологической схеме процесса, или же рядом с чертежном обозначением, которое служит для идентификации оборудования управления процессом схем измерения или регулирования.

2. Первая цифра проектного обозначения указывает на то, что измерительная схема к какому технологическому узлу относится.

3. устройство распределения газа

4. блок водораспределения

5. блок дозирования реагента

6. нефтяные скважины

8. трансформаторная подстанция

9. блок управления

Вторая цифра проектного обозначения указывает на измеренный параметр:

3. количество (дебит)

5. газовая опасность

6. сигнализация, управление

Третья цифра проектного обозначения указывает на число ответвления скважин у устройства ГРМ

Первая буква в проектном обозначении схем измерения, регулирования, управления, сигнализации обозначает измеренный параметр.

Использованные буквы и их значение:

Е- электрический параметр

F- расход, количество

G- сигнализация положения, управление

S- управление, сигнализация

Y- распределение питания

Остальные буквы проектного обозначения обозначают функции измерительной схемы и схемы регулирования:

А- сигнализация, аварийная сигнализация

Регулирующие клапана (8шт.) с электроприводом на выходных линиях FIRC 131- FIRC 138 тип FCV c рабочим давлением до 16,0МПа с ВЗО тип 20571 A KT I -Ex - взрывозащищенная оболочка, 220V.

Технологические манометры с пределом шкалы до 160кгс/см2 с обозначеним на схеме PI 120 - PI 129.

Электрические датчики перепада давления (расхода газа) FIRC 131 -FIRC 139 тип KAR- TRAN , вид защиты Ex des IIB T6, напряжение питания 14-45 В, помещение В-1А, выходной сигнал 4---20мА, рабочее давление до 16,0МПа

Все вентиля, клемные коробки, шаровые краны рассчитаны на рабочее давление до 16,0МПа.

Все электрооборудование имеет защиту- взрывобезопасная оболочка.

1.4 Параметры автоматизации

Основной параметр автоматизации в ГРМ- это автоматическая регулировка расхода газа по линиям до заданной уставки. Уставка определяется расчетным путем технологом нефтепромысла. Уставка - это например 1800м3/в сут. Этот параметр регулируют регуляторы расхода FCV по команде с терминала до равенства расхода газа по линии с ее установочном расходом.

Параметр - расхода газа по линиям контролируется терминалом. Этот контроль обеспечивают датчики расхода газа, установленные на линиях 1-8, 9. Выходной сигнал 4--20мА.

Параметр - давление газа на линиях ГРМ и на входе ГРМ контролируется терминалом для оценки режима закачки газа, контроля аварии в ГРМ. По высокому или низкому давлению терминал дает команду на закрытие регуляторов FCV и MOV. Выходной сигнал датчиков 4--20мА.

Параметр - загазованность в ГРМ контролируется детектором загазованности QISA 150. Терминал контролирует загазованности в ГРМ. При 10% НПВ (нижний предел взрываемости) концентрации включается вентилятор, и если концентрация доходит до 60%НПВ - дается команда на закрытие регуляторов и МОV и блокируется открытие входной двери.

Параметр температура в помещении ГРМ контролируется терминалом. При понижении температуры ниже -20 С , терминал прекращает регулирование по скважинам.

2. Техническая часть

2.1 Выбор и обоснование выбора средств автоматизации

К эксплуатации во взрывоопасных зонах допускаются электро-оборудование (машины, аппараты, устройства), контрольно-измерительные приборы, электрические светильники, средства блокировки, телефонные аппараты и сигнальные устройства к ним, устанавливаемые во взрывоопасных зонах 0, 1, и 2, должны быть выполнены во взрывозащищенном исполнении и иметь уровень взрывозащиты не ниже для данной зоны, вид взрывозащиты - соответствовать категории и группе взрывоопасной среды.

На каждый тип взрывозащищенного электрооборудования зарубежного производства должно предоставляться свидетельство (сертификат) Российской испытательной организации о его соответствии действующим в Российской Федерации нормативным требованиям в условиях его эксплуатации во взрывоопасной зоне. На применение такого оборудования должно быть разрешение Госгортехнадзора России.

Стандарты, использованные при разработке проектной документации:

Венгерский стандарт MZA172. Правила по защите от прикосновения сильноточного электрического оборудования с напряжением не более 100В.

Венгерский стандарт MSZ1600. Правила по технике безопасности установки сильноточного электрического оборудования с напряжением не более 1000В.

Венгерский стандарт MSZ 4814. Взрывоопасные электрические изделия.

Применяются два типа клапанов: с малым седлом, имеющие линейную характеристику.

Этот тип применяется при расходах от 900 до 18000м3/сут.

Как следует из характеристики, одинаковые воздействия на клапан приводят к одинаковым изменениям расхода на всем диапазоне работы клапана с большим, седлом имеющим экспоненциальную характеристику.

Этот тип применяется при расходах от 54000 до 108000м3/сут.

Как следует из характеристики, одинаковые воздействия на клапан приводят к различным изменениям расхода на всем диапазоне работы клапана.

2.2 Функциональная схема автоматизации

Функциональная схема автоматизации представлена в графической части. Она представляет собой расположение приборов КИП и А на технологическом оборудовании ГРМ.

Регулирующие клапана (8шт.) с электроприводом на выходных линиях FIRC 131- FIRC 138 тип FCV c рабочим давлением до 16,0МПа с ВЗО тип 20571 A KT I -Ex - взрывозащищенная оболочка, 220V. В процессе работы управляется в местном режиме автоматическим регулятором ASM, и телемеханикой АСУ ТП (терминалом).

Электрические датчики перепада давления (расхода газа) FIRC 131 -FIRC 139 тип KAR- TRAN , вид защиты Ex des IIB T6, напряжение питания 14-45 В, помещение В-1А, выходной сигнал 4---20мА, рабочее давление до 16,0МПа. В процессе работы контролируются в местном режиме Регистратором, индикатором ASM и телемеханикой АСУ ТП (терминалом).

2.3 Схема внешних соединений

Схема внешних соединений представлена на чертеже в графической части проекта.

Во взрывоопасных зонах любого класса применение неизолированных проводников запрещается.

Во взрывоопасных зонах класса В-1, В-1а должны применяться провода и кабели с медными жилами.

Кабеля с полиэтиленовой оболочкой запрещены к применению во взрывоопасной зоне. Поэтому все кабеля внешних соединений технологических объектов на нефтяном кусту должны быть типа КВВГ, т.е. с медными жилами. Все кабеля, как силовые, так и контрольные проложены на эстокаде, кабели не должны иметь повреждения ни верхней оболочки ни бронезащиты. Кабель должен быть цельным и не иметь переходных коробок без взрывозащиты. В процессе эксплуатации контролируются вся кабельная продукция на целостность, на петлю фаза-нуль, заземление экранов кабеля.

Во взрывоопасных зонах любого класса подлежат заземлению все электрические аппараты и приборы при всех напряжениях переменного и постоянного токов.

Нулевые защитные проводники во всех звеньях сети должны быть проложены в общих оболочках, трубах, коробках пучках с фазными проводниками.

2.4 Схема АСУ ТП первого уровня

Схема АСУ ТП первого уровня представляет собой: приборы КИП и А, установленные в ГРМ на распределительной трубной и вентильной арматуре, контролирующие технологический процесс закачки газа в скважину и их связь с приборами КИП и А, установленные в БТМА (блок телемеханики и местной автоматики).

Показывающие приборы представляют собой миллиамперметры с прямой шкалой, показывающие температуру помещения, газа, давления на линиях и в общем (входном) коллекторе.

Регистратор многоканальный предназначен для контроля и записи измеренных параметров на перфоленту в пределах 4-20 мА:

Автоматический регулятор расхода газа предназначен для контроля:

установленного значения расхода газа по линии ГРМ.

Автоматический электронный регулятор ASM имеет два входных канала 4-20 мА, На лицевой части расположен диск для ручной установки процентной шкалы - для задания % открытия регулятора (или, иначе называя - расход по линии). На лицевой части расположены также кнопки управления «автоматический» - «ручной» режим управления регулятором, кнопки «открыть» - «закрыть» регулятор в «ручном» режиме, необходимые для оперативного вмешательства оператора. На лицевой части расположена светодиодная индикация положения регулятора от на шкале «открыто» до «закрыто).

На лицевой части расположена светодиодная индикация соответствия установочного значения расхода с закачиваем расходом по линии ГРМ. При равенстве уставки и расхода - в середине светодиодной шкалы должен гореть зеленый светодиод. Также расположены регуляторы Хр (чувствительность) и Хн (процент разброса от (уставки» до 5%), устанавливающие пределы разброса значений.

Автоматический регулятор имеет релейный выход на открытие или закрытие регулятора.

Терминал RPT-80, или SLC-500 Alen Bredlu выполняет функцию автоматического контроля и управления режимом работы ГРМ. Осуществляет регулирование расхода газа по линиям, согласно установочному расходу «уставке», ведет контроль за давлением, температурой, загазованностью в ГРМ и несанкционированного доступа в ГРМ. На представленной мнемосхеме показано, какие параметры передает терминал на верхний уровень:

По общему коллектору:

Р=127,9 кгс/см2- наибольший предел

Q=143794 -расход газа по общему коллектору

P=128,1 кгс/см2- рабочее общее давление

По первой линии скважина№699:

Q=12800,2 m3/сут -расход по линии №1 скважина№699

Q=11000,0 m3/сут - «уставка» по линии №1

V- галочка над клапаном, значит регулятор расхода в работе

Р= 77,9 кгс/см2 - давление после регулятора расхода

И так далее показана информация по остальным линиям мнемосхемы.

Описание работы схемы АСУ ТП первого уровня.

На схеме показано, что газ проходит через датчик расхода Т и регулятор расхода SZ. Датчик расхода выдает рабочий ток (от 4-20м) пропорционально измеренному расходу газа. Этот ток проходит через регистратор R. В регистраторе фиксируется на перфоленту и далее на ASM. После ASM через нагрузочный резистор 50 Ом ток возвращается к датчику расхода. С нагрузочного резистора на терминал подается напряжение (мВ), пропорциональное расходу газа в линии. В ASM происходит сравнение измеренного тока с установленным током. Если есть разница, то выдается сигнал на «закрытие» или «открытие» регулятора расхода SZ, и это в том случае, если ASM работает в автоматическом режиме. Включение в работу ASM осуществляет терминал по команде «терминал управляет». Если ASM не в работе, то терминал производит сравнение и сам управляет регуляторами расхода.

3. Расчетная часть

3.1 Расчет САР расхода газа

Нарисуем функциональную схему САР регулирования расхода газа в ГРМ.

Участок от регулятора до датчика расхода газа называется каналом регулирования.

Функциональной схемой называется графическое изображение совокупности функциональных блоков и связей между ними, образующих САР.

Для регулирования расхода газа применяется регулятор непрямого действия, а электроприводной.

Рассмотрим его принцип действия. С изменением расхода газа на величину Qр, объект сравнения замыкает разные контакты в зависимости от направления его изменения, что определяет направление вращения двигателя. Далее механическая система превращает вращательное движение якоря двигателя в поступательное движение штока клапана.

Отключающая и регулирующая арматура

Кроме традиционных отключающих устройств с ручным управлением на газопроводах в жилых домов в отдельных случаях устанавливается защитная арматура: термозапорные клапаны, а также электромагнитные клапаны, входящие в состав систем контроля загазованности. Эти клапаны служат для автоматического отключения подачи газа при возникновении аварийных ситуаций.

Термозапорные клапаны служат для прекращения прохода газа в случае пожара. Трубопроводы, подводящие газ к бытовому газоиспользующему оборудованию, в соответствии с требованиями пожарной безопасности оборудуют термочувствительными запорными устройствами (клапанами), автоматически перекрывающими газопровод при температуре в помещении при пожаре 100 °С.

Монтаж клапана должен производиться в соответствии с направлением указателя. Не допускается установка термозапорного клапана в зонах, где температура окружающей среды при эксплуатации газового оборудования и в других случаях может подниматься выше 52 °С. Известны случаи, когда в результате нагрева солнечными лучами происходило закрытие клапанов. Клапан термозапорный КТЗ не подлежит восстановлению после пожара.

Предохранительные запорные клапаны служат для прекращения подачи газа, при этом скорость закрытия запорного органа должна быть не более 1 с. Запорные клапаны с электроприводом в жилых домах используют в качестве исполнительных механизмов систем контроля загазованности.

Клапаны запорные газовые с электромагнитным приводом КЗГЭМ-У (рис.49) предназначены для использования в качестве отключающей арматуры на газопроводах с давлением до 0,3 МПа. Они широко применяются в качестве исполнительного механизма систем контроля загазованности САКЗ-М. Клапаны номинального диаметра 25, 32, 40, 50, 65 мм имеют литой муфтовый корпус. В помещении, в котором эксплуатируется клапан, не должно происходить испарение агрессивных ароматических веществ: лаков, растворителей, светлых нефтепродуктов.

Клапан КЗГЭМ-У состоит из корпуса клапана и узла управления. Находящаяся в нижней части корпуса клапана кнопка служит для открытия клапана. При нажатии на кнопку запорный орган клапана приподнимается вверх до момента защелкивания электромагнитом и клапан открывается. При подаче управляющего сигнала на электромагнит электрических импульсов амплитудой от 20 до 42 В запорный орган освобождается, движется вниз и прижимается к седлу корпуса клапана, перекрывая подачу газа. Для соединения клапана с электрической схемой используется разъем, расположенный на корпусе узла управления. В клапанах КЗГЭМ-УИ для индикации состояния клапана используется бесконтактный датчик положения запорного органа. При закрытии клапана включается красный индикатор. Свечение зеленого индикатора сигнализирует о подключении клапана к схеме управления.

Клапан КЗГЭМ-У должен устанавливаться на горизонтальном участке газопровода в положение, при котором кнопка открытия располагается вертикально вниз. При этом должен быть обеспечен свободный доступ к кнопке. Направление потока газа должно совпадать с указателем на корпусе клапана.

Схема газопровода жилого дома с установленными клапанами безопасности изображена на рисунке 50.

Установка термозапорных клапанов проводилась на основании Правил пожарной безопасности ППБ 01-03, которые утратили силу с 22.07.2012 на основании приказа МЧС России от 31.05.2012 N 306. В настоящее время при газификации жилых домов установка систем контроля загазованности и обеспечения пожарной безопасности производится в случае, если это обусловлено требованиями СП 62.1330.2011 «Актуализированная редакция СНиП 42-01-2002 «Газораспределительные системы».

Такие системы относятся к активным мерам безопасности, которые обеспечивают автоматическое отключение подачи газа при аварийных ситуациях (рис.51):

- при превышении допустимого максимального значения расхода газа;

- при появлении в газифицированном помещении опасных концентраций газа или оксида углерода;

- при появлении в газифицированном помещении признаков пожара.

Контроллер представляет собой запорный клапан, устанавливаемый на наружном газопроводе. При резком увеличении расхода газа в результате повреждения трубы или арматуры клапан закрывается под воздействием значительно возросшего потока газа. Электромагнитный клапан служит для отключения подачи газа при превышении в помещении концентрации природного газа или оксида углерода. Также этот клапан закрывается при срабатывании пожарного извещателя при наличии признаков пожара. Регулятор устанавливается перед газоиспользующим оборудованием. Он служит для стабилизации давления газа при его величине более 250 даПа, обеспечивая оптимальный режим сжигания газа. Активные меры безопасности могут применяться как комплексно, так и отдельно.

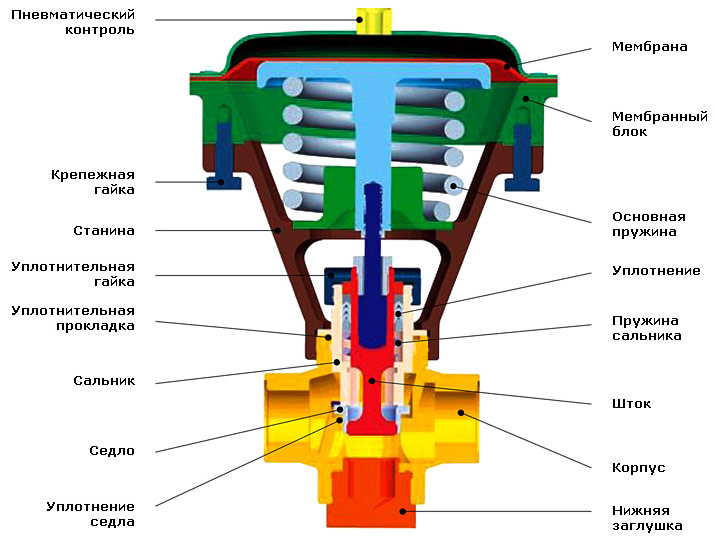

Стабилизатор СД-5М (рис.52) состоит из корпуса 1 и крышки 2, между которыми зажата мембрана 3. На мембране 3 закреплен клапан 4. Сверху на мембрану 3 давит пружина 6, степень сжатия которой изменяется регулировочной гайкой 7. При сжатии пружины выходное давление растет, при ослаблении уменьшается. Доступ к регулировочной гайке закрыт пробкой 8. В корпусе 1 установлено седло 5. Зазор между клапаном 4 и седлом 5 определяет количество газа, проходящее через стабилизатор. При росте входного давления растет давление под мембраной 3, она поднимается вверх, клапан 4 приближается к седлу 5, проход газа уменьшается, выходное давление понижается до заданной величины. При уменьшении входного давления мембрана 3 опускается, клапан 4 отодвигается от седла 5, газа проходит больше, давление растет до заданной величины. Вместе с тем, необходимо понимать, что если входное давление будет 150 даПа, то стабилизатор не сможет обеспечить давление на выходе в 200 даПа. Он служит только для понижения давления газа.

Форум АСУТП

Отключение электропитания при загазованности.

Отключение электропитания при загазованности.

Коллеги, добрый день!

Очень давно занимаюсь проектированием систем автоматизации различных объектов нефтяной и газовой промышленности. Последние время от Заказчиков поступает вопрос: почему при наличии второго порога загазованности в помещении, не отключается электропитание объекта. На мой вопрос чем это регламентировано, внятного ответа никто не дал.

Может кто знает есть какой нормативный документ в котором отраженно данное требование?

Отключение электропитания при загазованности.

Отключение электропитания при загазованности.

Насосная станция перекачки нефти и компрессорная станция перекачки попутного нефтяного газа

Отключение электропитания при загазованности.

При достижения порога (от газа зависит, бывает первого) должна быть включена принудительная вентиляция, которой требуется электричество.

При достижения первого порога, должна быть включена сигнализация, которой требуется электричество.

Если превышен порог второй для взрывоопасных или пожароопасных газов длительное время, то при рассмотрении возможных развития событий: при отключении возникнет воспламеняющее искрение; следовательно в инструкции персонала запрет на включение в том числе освещения и требования использования переносных взрывозащищенных фонарей; а ввод технологии после разрешения газоспасательной службы.

Отключение электропитания при загазованности.

Отключение электропитания при загазованности.

Отключение электропитания при загазованности.

Отключать вентиляционную систему в блоке насосных агрегатов при загазованности нарушение норм и правил РФ.

Как удалить появившийся опасный или вредный газ из помещения?

Странное решение

Если приточная установка отключена или остановлена, то всю насосную по ПАЗ нужно останавливать

или что-то не договариваете

Отключение электропитания при загазованности.

Отключение электропитания при загазованности.

Какой регламент отменить главу 7.3 ПУЭ ?

Не включили одна из приточных вентиляций за XX секунд, нет разрешения на включения насосов нефти.

Отключились обе приточные вентиляции - СТОП насосов нефти и сигнализация об АВАРИИ.

Узкое место в проектном решении, если приточка всего одна

Отключение электропитания при загазованности.

Приточка резервируется конечно))

Как я понимаю полное обесточивание объекта при загазованности это хотелка Заказчика, а не нормативных документов

Отключение электропитания при загазованности.

Приточка резервируется конечно))

Как я понимаю полное обесточивание объекта при загазованности это хотелка Заказчика, а не нормативных документов

Это нарушение нормы.

ранее указали 4 предложеие пункта 2.8.15

Приказ Ростехнадзора от 07.11.2016 N 461 "Об утверждении Федеральных норм и правил в области промышленной безопасности "Правила промышленной безопасности складов нефти и нефтепродуктов"

.. А именно, без электричества как выполнить? следующее требование:

"Включение аварийной вентиляции осуществляется при достижении горючих газов и паров нефтепродуктов 50% объемных от НКПРП."

Заказчик имеет право выполнить

ОБОСНОВАНИЕ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ своей "хотелки обесточивание объекта при загазованности"

по Федерального закону от 21 июля 1997 г. № 116-ФЗ «О промышленной безопасности опасных производственных объектов»,

и предоставить Вам после прохождения экспертизы промышленной безопасности и регистрации в Ростехнадзоре.

24. Проверка наличия в контуре неконденсирующихся примесей.

А) Влияние неконденсирующихся примесей

Вначале напомним, что согласно закону Дальтона, полное давление смеси газов в замкнутом объеме равно сумме парциальных давлений каждого из газов, определяемых как если бы они занимали объем смеси каждый в отдельности.

Поэтому, если внутри холодильного контура находятся неконденсирующиеся газы (как правило, воздух или азот), парциальное давление этих газов добавляется к нормальному давлению паров хладагента (см. рис. 24.1), давая аномальное повышение полного давления.

Таким образом, аномальный рост давления конденсации является первым следствием наличия значительного количества неконденсирующихся примесей в холодильном контуре

Б) Как неконденсирующиеся примеси могут проникать внутрь холодильного контура?

Причиной наличия неконденсирующихся примесей внутри холодильного контура часто являются ошибочные действия, например:

► Плохое вакуумирование контура или наличие при ва-куумировании участков контура, изолированных от вакуумного насоса (закрыты ручные вентили или электроклапаны).

► Попадание воздуха в контур при неумелых действиях ремонтника при вскрытии контура для замены или проверки каких-либо агрегатов.

Внимание! После установки манометрического коллектора, если ремонтник не продул гибкие шланги, внутри них и в самом коллекторе будет находиться воздух (см. рис. 24.2).

Впоследствии, если возникнет необходимость использовать технологические вентили коллектора, например, для дозаправки установки, воздух, находящийся в гибких шлангах, имеет серьезные шансы попасть в контур.

Такие ошибочные действия вдвойне вредны: во-первых, в контур попадает влага, которая может вызвать образование в контуре кислот, во-вторых, попавший в контур воздух своим парциальным давлением будет увеличивать нормальное давление в контуре.

Примечание. Количество паров воды, содержащихся в атмосферном воздухе, достаточно велико. Например, при температуре воздуха 21 °С и относительной влажности 40 % в одном килограмме воздуха содержится более 6 г воды, а при температуре 29°С и относительной влажности 60 % — более 15 г (см. раздел 72).

В) Где в контуре скапливаются неконденсирующиеся примеси?

Эти примеси не могут оставаться в жидкостной магистрали или в испарителе, так как оттуда они вытесняются жидким хладагентом.

Так как неконденсирующиеся примеси легче, чем пары хладагента, небольшое их количество может находиться в нагнетающем патрубке, но главным образом они скапливаются в верхней части жидкостного ресивера, откуда они больше не могут выйти из-за наличия в ресивере сифонной трубки.

Рис. 24.3.

Таким образом, неконденсирующиеся примеси накапливаются вверху ресивера и их давление добавляется к давлению конденсации, приводя к аномальному его росту, а следовательно, и к росту полного перепада температур на конденсаторе (см. рис. 24.3).

Г) Как проверить наличие

неконденсирующихся примесей?

Вначале нужно удостовериться, что конденсатор нормально заполнен жидким хладагентом. Для этого рекомендуется жидкость перекачать в ресивер, закрыв выходной вентиль ресивера и заставив компрессор работать до тех пор, пока он не отключится предохранительным реле низкого давления.

После этого компрессор обязательно должен оставаться выключенным, чтобы не подводить дополнительного тепла в конденсатор.

Теперь необходимо включить обдув конденсатора при помощи вентиляторов, чтобы уравновесить температуру жидкого хладагента в конденсаторе с температурой окружающей среды.

Вначале давление в конденсаторе резко упадет, затем скорость падения давления уменьшится и вскоре давление стабилизируется (как правило, обдув необходимо производить по меньшей мере в течение четверти часа).

После этого достаточно при помощи хорошего термометра измерить температуру воздуха, продуваемого через конденсатор, и сравнить эту температуру с температурой, соответствующей показанию манометра ВД, по шкале взаимосвязи между давлением и температурой для используемого в контуре хладагента.

Например (см. рис. 24.4), если температура воздуха, обдувающего конденсатор, равна 27°С (компрессор при этом должен быть выключен), а контур заправлен хладагентом R22, то после наступления равновесия манометр ВД должен показывать давление, соответствующее соотношению между температурой и давлением для R22, то есть 10 бар (для R12 это будет около 6 бар, для R134а около 6,1 бар, для R404A примерно 12 бар, 11,3 бар для R407C и 16,4бардля R410A).

Если соответствующие показания манометра ВД и термометра совпадают с точностью, не хуже 2 К, можно сделать вывод об отсутствии в контуре неконденсирующихся примесей.

Можно также утверждать, что в конденсаторе находится по меньшей мере одна молекула жидкого хладагента, поскольку для установления равновесия между температурой и давлением достаточно единственной молекулы жидкости (см. раздел 1 "Влияние температуры и давления на состояние хладагентов ").

Примечание. Как правило, манометры ВД, используемые на монтажных площадках, не являются столь точными, как лабораторные приборы. Поэтому допустимая ошибка в показаниях при определении равновесной температуры конденсации может на практике составлять около 2 К.

Д) Если термометр и манометр показывают разные температуры?

Чтобы избежать возможных ошибок (не все установки работают обязательно на R22 или R12), необходимо абсолютно точно быть уверенным в марке хладагента, используемого в данной установке (например, можно посмотреть марку хладагента, указанную на термостатическом тракте ТРВ).

Если температура, соответствующая показаниям манометра ВД, больше, чем на 2 К превышает температуру, измеренную термометром, значит в контуре имеются следы неконденсирующихся примесей (чем больше это расхождение, тем большее количество примесей находится в контуре). Если температура, соответствующая показаниям манометра ВД, ниже температуры, измеренной термометром, более, чем на 2 К, тогда в контуре нет ни одной молекулы хладагента в жидкой фазе (контур совершенно пустой).

Недостаток R22

Есть неконденсирующиеся примеси

.

Очевидно, что исплъзуемый термометр должен быть полностью исправен, а тарировка манометра должна быть произведена перед его подключением (см. рис. 24.5).

Е) Как удалить неконденсирующиеся примеси из контура?

Поскольку эти примеси легче, чем пары хладагента, они скапливаются в верхней части жидкостного ресивера. Но жидкий хладагент выходит из ресивера через сифонную трубку, погруженную в него и доходящую до дна ресивера, поэтому неконденсирующиеся примеси не попадают в эту трубку и могут быть полностью удалены, только если в верхней части ресивера имеется выпускной кран или заглушка (см. рис. 24.6).

Одной из примесей может быть воздух (а следовательно, и влага) в контуре. Поэтому, необходимо проверить цвет индикатора влажности в смотровом стекле, проверить масло на наличие в нем кислоты, и потом выполнить все последующие действия.

Виды регулирующих клапанов и их особенности

Регулирующие клапаны используют для управления давлением передаваемых по трубопроводам жидких и газообразных веществ. Регулирующий клапан позволяет непрерывно или дискретно регулировать поступление рабочей среды в трубопровод.

Назначение и конструктивные особенности

Для систем, в которых особенно важно точно распределить потоки рабочей среды, необходим узел регулирования давления.

Это особенно актуально, например, для теплосетей, так как от объемов поступающего в трубы и радиаторы теплоносителя зависит климат в помещениях. Пропускная способность трубопровода снижается или увеличивается соответственно при уменьшении или увеличении сечения отверстия внутри клапана.

Проблема решается путем постоянного изменения пропускной способности трубы, по которой движется жидкость или газ с помощью регулирующего клапана.

По назначению различают три основных вида регулирующих клапанов:

- двухходовой проходной – служит только для управления расходом жидкости или газа, используется на прямых участках трубопровода;

- двухходовой угловой – регулирует напор и изменяет его направление, используется на местах поворота трубопровода;

- трехходовой – смешивает два вида рабочей среды в общий поток или разделяет один поток на два.

Простейший регулирующий клапан – проходной, он состоит из следующих деталей:

- корпус в виде тройника, имеющего внутри проходное отверстие;

- фланец или резьба на концах патрубков;

- узел уплотнения, поддерживающий герметичность клапана;

- затвор – регулирующий орган клапана;

- шток – деталь, служащая для изменения положения затвора.

Регулирование потока рабочей среды происходит путем изменения размера проходного отверстия при перемещении положения затвора по отношению к проходному отверстию.

Конструкция частично меняется и дополняется новыми элементами в зависимости от назначения регулировочного клапана.

Обратите внимание! Существуют запорно-регулирующие клапаны, которые доработаны так, чтобы можно было полностью прекратить поступление рабочей среды. В этом случае затвор изготавливается таким образом, чтобы в закрытом положении его части смыкались герметично.

Преимущества регулирующих клапанов

Этот вид регулятора используется в бытовых и промышленных системах водо– и газоснабжения, теплосетях и нефтяных магистралях.

Широкая популярность регулирующих клапанов обусловлена их достоинствами:

- Надежность и долговечность. Корпус изготавливают из прочных материалов, таких как нержавеющая сталь, латунь, чугун, легированные сплавы металлов, устойчивых к воздействию агрессивных химических веществ.

- Простота конструкции и эффективность. Механизм работы клапана прост и при этом достаточен для выполнения задачи точного регулирования напора рабочей среды.

Обратите внимание! Использование регулировочных клапанов в отопительных системах позволяет, регулируя климат в помещении, снизить расход теплоносителя. Запорно-регулирующие клапаны упрощают ремонтные работы, позволяя перекрывать отдельные участки трубопровода, не останавливая работу всей системы.

- Разнообразие видов, типов и размеров. Подобрать регулирующий клапан можно для трубопровода любого назначения. Существуют клапаны с корпусами разного размера, с затворами различной конструкции, с ручным и автоматическим управлением, разнообразными датчиками.

Технические характеристики

Выбирают регулировочные клапаны, опираясь следующие технические характеристики:

- диаметр патрубков и пропускного отверстия;

- тип запирания – регулировочный и регулировочно-запорный;

- диапазон применения – давление и температура пропускаемой жидкости или газа, при которых сохраняется работоспособность клапана;

- материалы, из которых изготовлен корпус и уплотнители;

- тип фиксации на трубопроводе;

- способ управления;

- тип регулирующего механизма.

Размер корпуса регулировочного клапана должен совпадать с размером трубы, на которую будет производиться монтаж.

Материалы корпуса и уплотнителей выбираются устойчивые к воздействию того вещества, которое будет поступать через трубопровод.

Существует три типа фиксации клапанов: фланцевый, резьбовой и приварной:

- В первом случае на конце патрубка располагается фланец – плоская деталь с отверстиями под болты или шпильки. Такое соединение деталей чаще используется в промышленности.

- В бытовых трубопроводах используют регулировочную арматуру с резьбой на концах патрубков.

- Сварные устройства требуют дополнительных трудозатрат и используются редко.

По способу управления выделяют ручной и автоматический регуляторы. При ручном управлении пропускную способность меняют путем вращения вентиля или штурвала.

Для вращения штурвала на трубопроводах с большим диаметром требуются значительные трудозатраты, поэтому регулировочные клапаны с ручным управлением применяются чаще в бытовой сфере.

Клапаны с автоматическим управлением оснащаются датчиками, контролирующими давление и температуру. Изменение расхода рабочей среды происходит в соответствии с заложенным в датчики алгоритмом и на основании показаний приборов. Шток, перемещающий затвор, приводится в действие электро–, пневмо– или гидравлическим приводом.

Типы затворов и принцип их действия

Основной рабочей деталью регулирующей арматуры является затвор. По конструкции регулирующего органа выделяют следующие типы арматуры:

- седельная,

- мембранная,

- клеточная,

- золотниковая.

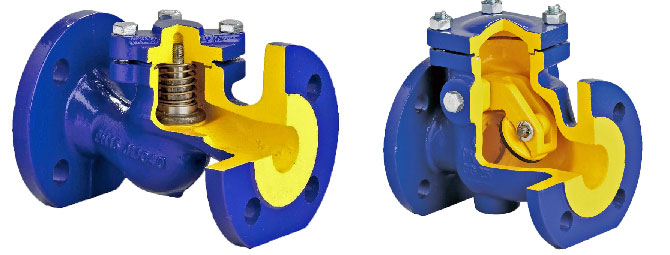

Седельный затвор

Основными элементами седельного затвора являются плунжер и седло. Плунжером называют цилиндрический поршень, у которого длина значительно больше диаметра. Седло – деталь затвора, расположенная между проходным отверстием клапана и его внутренней частью.

При перемещении поршня через седло меняется размер проходного отверстия. Выпускается одно– и двухседельная регулирующая арматура. Односедельная используется на трубах небольшого диаметра.

Двухседельный затвор позволяет точнее регулировать давление в трубах и может использоваться в трубопроводах диаметром до 30 см, так как в двухседельной системе плунжер лучше уравновешен и проще обеспечить герметичность затвора.

Мембранный затвор

В затворах этого типа также имеется седло, но вместо поршня его перекрывает гибкая мембрана. Мембрана не только позволяет регулировать давление рабочей среды, она защищает внутренние части арматуры от воздействия агрессивных веществ. В затворах этого типа высокий показатель герметичности подвижных элементов.

Однако регулирующий клапан с мембранным затвором вынужденно дополнительно оснащают контролирующими положение штока позиционерами. Необходимость усложнения конструкции обусловлена возможным снижением точности регулировки из-за трения между элементами.

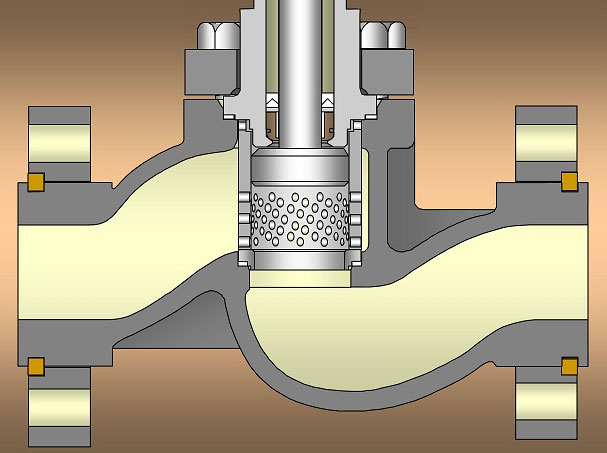

Затвор клеточного типа

В качестве направляющего устройства для подвижного элемента затвора такого типа используется клетка – седло с радиальными отверстиями для управления расходом рабочей среды.

Внутри клетки, меняя ее пропускную способность, перемещается полый цилиндр. Таким образом, клетка выполняет функцию седла и пропускного отверстия.

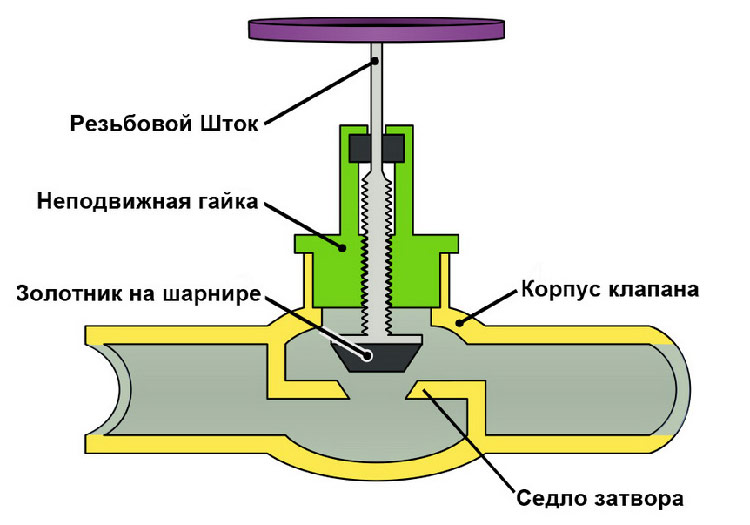

Золотниковый затвор

Золотниковая регулирующая арматура имеет другое название – регулирующий кран, механизм ее работы действительно больше похож на работу крана.

Для изменения давления находящийся внутри корпуса золотник поворачивают на нужный угол, тогда как в затворах остальных типов уменьшение сечения пропускного отверстия происходит при поступательном, а не вращательном движении штока.

Автоматический контроль загазованности

Система автоматического контроля загазованности – это комплекс компьютеризированных устройств, которые предназначены для поддержания безопасного уровня концентрации газов в бытовых и производственных помещениях. Ее задача – предотвращение аварийных ситуаций, вызванных повышенным содержанием взрывоопасных или вредных для человека газов. Средства контроля загазованности своевременно среагируют на повышение концентрации газа, перекроют его подачу, автоматически включат вентиляцию, задействуют световую и звуковую сигнализацию.

Основные компоненты системы

Вне зависимости от того, на каком объекте применяется система контроля уровня загазованности, можно выделить несколько основных ее составляющих.

Щит контроля загазованности – центральное устройство системы. По исполнению это навесной металлический шкаф. На его передней части расположены переключатели и элементы индикации. В современных моделях для отображения текущей информации применяются сенсорные панели, что позволяет сделать процесс управления щитом простым и интуитивно понятным.

В схеме щита можно выделить ряд функциональных устройств. Это:

- программируемый логический контроллер (ПЛК);

- панель индикации;

- узел реле;

- блок питания.

ПЛК в режиме реального времени опрашивает датчики, обрабатывает полученную от них информацию. Для удобства пользователя все необходимые параметры выводятся на экран. Опционально, возможно применение вспомогательных устройств, позволяющих дистанционно контролировать показатели системы и управлять ею.

В случае нештатной ситуации, если показатели одного или нескольких датчиков приближаются к критическому уровню, ПЛК включает звуковую и световую сигнализацию. Дальнейшие действия устройства зависят от заложенного в него алгоритма. В общем случае он задействует внешние оповещающие устройства и включает дополнительное оборудование, подавая питания на соответствующие реле. Подключаемые исполнительные устройства могут разниться. Это зависит от решений, заложенных в проект контроля загазованности.

В случае бытовой системы, роль щита берет на себя блок управления. Его функции во многом схожи, но, как правило, реализованы в упрощенном варианте. Это обусловлено тем, что бытовая система ограничена одним-двумя датчиками и имеет меньшее количество управляющих устройств.

Качество работы системы зависит не только от центрального устройства, а и от датчиков (сигнализаторов и измерителей концентрации газа). Различия их очевидны. Сигнализаторы контроля загазованности предупреждают о превышении порогового уровня концентрации, а измерители – постоянно фиксируют концентрацию газа, позволяя оператору видеть картину в режиме реального времени.

Для управления дополнительным оборудованием используются различные исполнительные устройства. К примеру, электромагнитные клапаны. Устройства срабатывают благодаря движению сердечника, при поступлении на управляющую катушку напряжения. Клапаны позволяют дистанционно отключить подачу газа или открыть доступ свежему воздуху в помещение. Данные устройства срабатывают мгновенно, при этом не требуют вмешательства человека, что особенно актуально при высокой концентрации опасных газов.

Все составные части, входящие в состав оборудования контроля загазованности соединяются между собой различными проводами и кабелями в единую систему.

Применение систем автоматического контроля

Автоматический контроль загазованности незаменим везде, где существует возможность превышения безопасной концентрации природного, угарного и других газов. Подобные системы применяются как в быту, так и на производствах, в частности, в нефтепереработке. Кроме того, они незаменимы в котельных, на предприятиях животноводства и птицеводства.

Обеспечение безопасности в доме

Природный газ, как источник тепловой энергии, прочно вошел в жизнь человека. Без него немыслим комфорт и удобство. Тем не менее, именно газ, ввиду взрывоопасности, таит в себе потенциальную угрозу. Концентрируясь в замкнутых помещениях, он часто становится причиной аварий, в результате которых уничтожается имущество, гибнут люди.

Обезопасить жилье призвана бытовая система контроля загазованности. Она поможет не допустить превышения нормативов загазованности, тем самым избежать аварийных ситуаций. В случае избыточной концентрации газа в помещении система выдаст предупреждение посредством светового и звукового сигнала, автоматически перекроет подачу голубого топлива.

В простейшем случае система состоит из следующих основных частей:

- пульт управления;

- сигнализатор, реагирующий на природный или сжиженный газ;

- клапан, автоматически перекрывающий подачу газа.

Более сложные системы могут комплектоваться несколькими датчиками, которые можно разнести в пространстве. Помимо этого они позволяют задействовать механизмы, позволяющие управлять другими устройствами, например, регулировать вентиляцию помещения.

Поддержание безопасной концентрации газа в котельных

В странах с холодным климатом остро стоит проблема отопления. Ее решают с помощью котельных, работающих на различных видах топлива. Наиболее распространенное топливо – газ. Вот только он взрывоопасен, его концентрация может стать причиной удушения персонала. Потому в котельных не обойтись без постоянного контроля загазованности. Отсутствие такового может привести не только к нарушению работы котельной, а и стать причиной серьезной аварии.

Системы, которые следят за концентрацией газа в помещениях котельной, должны соответствовать высоким требованиям по надежности и точности измерений.

В стандартную комплектацию входят следующие устройства:

- щит контроля (опционально, с возможностью дистанционного управления);

- датчики на метан;

- сигнализатор концентрации угарного газа;

- электромагнитные запорные клапаны;

- блок управления дополнительными устройствами.

В случае аварийной ситуации, система не только прекратит подачу газа и включит сигнализацию, а и позволит управлять различными исполнительными устройствами, к примеру, подключит дополнительные мощности вытяжки.

Системы контроля загазованности в птицеводстве и животноводстве

Еще на уровне проектирования фермы необходимо предусмотреть возможность контроля загазованности в птичнике. В данном случае система разрабатывается специально под конкретные проекты, с учетом особенностей помещения и его оборудования. Как правило, вопрос контроля концентрации газов решается комплексно, вместе с вопросами поддержания температуры, влажности и прочих показателей, гарантирующих комфортные условия для птицы.

Не меньшего внимания заслуживает и поддержание низкой концентрации вредных газов при выращивании скота. Контроль загазованности коровника позволяет создать отличные условия для скота, что неминуемо скажется на прибыли предприятия. То же относится и к контролю загазованности свинарника.

Соблюдение норм загазованности при хранении и транспортировке нефтепродуктов

Эффективная и безаварийная работа предприятий по производству и хранению нефтепродуктов возможна только при наличии разветвленной системы контроля уровня взрывоопасных газов. Установка и подключение устройств контроля обязательно закладывается в проекты складов горюче-смазочных материалов и нефтебаз.

Система постоянно выполняет следующие действия:

- мониторинг уровня загазованности внутри помещений, и контроль воздушной среды на загазованность за их пределами;

- ведет количественный анализ полученных данных;

- выдает предупредительные сигналы при приближении показаний к критическим значениям;

- в автоматическом режиме запускает оборудование, призванное снизить вероятность аварии.

Непременным атрибутом проекта контроля загазованности нефтепродуктов ДВК, является датчик довзрывных концентраций.

Обслуживание и профилактика

Недостаточно установить систему, контролирующую концентрацию газов, ее необходимо обслуживать и при необходимости ремонтировать. Независимо от типа оборудования и его изготовителя, не реже одного раза в год производится государственная поверка сигнализаторов загазованности контрольными смесями.

Прочие регламентные работы производятся в сроки, которые определяет завод изготовитель. Для тестирования приборов и исполнительных механизмов применяют методики, прописанные в технической документации. Допуск к подобным работам имеют специалисты, прошедшие сертификацию и имеющие разрешение на подобные работы.

Применение автоматических систем, позволяющих придерживаться европейских нормативов по контролю загазованности, в домах и на производстве позволяет заметно снизить вероятность аварии, вызванной концентрацией газа. Автоматический контроль – это вложение средств, которое непременно окупится. Он сбережет не только производственное оборудование, домашнее имущество, но и жизни.

Читайте также: