Ремонт дизельных двигателей камаз

Обновлено: 16.05.2024

Ремонт двигателей КАМАЗ

Силовые агрегаты на автомобили марки КАМАЗ славятся своей надёжностью и хорошими характеристиками. Но даже такому мощному механизму иногда требуется помощь профессиональных механиков. Это может быть обусловлено и износом запчастей, и их неустойчивым закреплением, и внезапно возникшей неисправностью, утечкой жидкостей, и многим другим. В таком случае стоит немедля посетить автосервис.

И помните, что цена ремонта двигателя КАМАЗа будет зависеть напрямую от степени и количества повреждений запчастей.

Стоимость капитального ремонта двигателей грузовых автомобилей Камаз

| Ремонт двигателя | Стоимость ремонта без запчастей с НДС, руб. | Стоимость ремонта с запчастями с НДС, руб. | Срок выполнения | |

| Двигатель КАМАЗ-740.10 | 35000 | 122000 | от 3 дней | Записаться |

| Двигатель КАМАЗ-740.11.240 Евро-1 без ТКР | 42000 | 142000 | от 3 дней | Записаться |

| Двигатель КАМАЗ-740.13.260 Евро-1 без ТКР | 42000 | 146000 | от 3 дней | Записаться |

| Двигатель КАМАЗ-7403.10 ТУРБО без ТКР | 40000 | 124000 | от 3 дней | Записаться |

| Двигатель КАМАЗ 740.30 Евро 2 337-20 /BOSCH без ТКР | 42000 | 152000/156000 | от 3 дней | Записаться |

| Двигатель КАМАЗ 740.51 Евро 2 BOSCH без ТКР | 45000 | 168000 | от 3 дней | Записаться |

| Двигатель КАМАЗ -740.61 Евро 3 BOSCH (без кап. ремонта ТНВД и ТКР) | 49000 | 186000 | от 3 дней | Записаться |

Ремонт двигателей КАМАЗ в Москве и области

Такие крупногабаритные машины часто используют в сфере сельскохозяйственных, строительных, промышленных культур. Они нужны для своевременной транспортировки грузов, а это значит, что медлить с починкой при возникновении неполадок, нельзя.

Специалисты нашего сервиса техобслуживания авто готовы в максимально возможные сроки выполнить ремонт двигателя КАМАЗ в Москве и области по доступным ценам. К возможным причинам поломки могут относиться такие факторы, как:

- эксплуатация авто в агрессивных погодных условиях (слишком низкая или высокая температура);

- применение горюче-смазочных средств низкого качества;

- долговременная работа и большой пробег.

Также стоит помнить, что движение без предварительного прогрева двигателя приведёт в дальнейшем к замене гильз и поршневых колец. А даже лёгкая неполадка в системе подачи воздуха подразумевает запрет на вождение такого ТС. Чтобы узнать подробнее об этих проблемах и о том, как правильно и безопасно эксплуатировать технику, какое лучше выбирать масло и топливо, или следить за состоянием мотора – проконсультируйтесь с нашим персоналом по любым интересующим темам. Опытные сотрудники с многолетним стажем смогут дать вам экспертную рекомендацию и починить любой ДВС грузового авто в назначенный срок.

Выгодные цены на ремонт

В компании ООО «Агрегат» мы проведём тщательную и качественную диагностику, установим степень проблемы и аккуратно устраним все возникшие неисправности. Наши специалисты пошагово выполнят всю необходимую работу от осмотра каждой комплектующей вплоть до капитального ремонта.

Цена ремонта двигателей КАМАЗ-740 будет варьироваться в зависимости от срока эксплуатации, то есть, от степени износа запчастей, а также от предстоящего объёма работ.

При записи к нам на консультацию или диагностику, как только появились первые подозрения на неисправности в автомобиле, вы можете рассчитывать на подробное разъяснение всех нюансов и грамотный персональный подход. Мы определим любые проблемы двигателя с точностью до всех мельчайших подробностей.

Ремонт двигателей КАМАЗ и ГБЦ

Прейскурант цен по ремонту узлов и агрегатов двигателей КАМАЗ

Капитальный ремонт двигателя включает в себя:

Дефектовка всех деталей двигателя, осмотр блока и коленчатого вала на наличие трещин, ремонт блока цилиндров, который может включать в себя восстановление постелей, расточка блока,ремонт головки блока цилиндров, который может включать в себя замену сальников клапанов, замену направляющих, проведение сварочных работ. Так же при капительном ремонте двигателя могут проводиться работы по ремонту неисправной системы газораспределения, которое включает в себя восстановление постелей, ремонт и замену шестерен и распределительных валов. Работы по ремонту или замене масляного насоса, прочистка масляных каналов. Работы по замене патрубков и клапанов термостатов системы охлаждения двигателя

Капитальный ремонт двигателя можно разделить на несколько этапов, подготовительный, и этап ремонта блока цилиндров и головки блока цилиндров. Этап сборки, проверки работы двигателя и его диагностике.

ПОДГОТОВИТЕЛЬНЫЙ ЭТАП В СЕБЯ ВКЛЮЧАЕТ: снятие двигателя, разборка, чистка и мойка узлов, агрегатов и деталей; определение степени износа деталей; проверка состояния коленчатого вала и блока цилиндров двигателя , определение степени их износа; выявление трещин и повреждений в корпусах деталей; вымер всех технологических зазоров на соответствие нормативным и проведение необходимых регулировок.

КАПИТАЛЬНЫЙ РЕМОНТ ДВИГАТЕЛЯ(ДВС) – БЛОК ЦИЛИНДРОВ: расточка под следующий ремонтный размер блока цилиндров; восстановление мест под коленвал в блоке цилиндров; прочистка каналов масляной системы; ремонт коленчатого вала, который заключается в шлифовании под ремонтные точные размеры коренных, а так же шатунных шеек.

КАПИТАЛЬНЫЙ РЕМОНТ ДВС ДВИГАТЕЛЯ – ГОЛОВКА БЛОКА ЦИЛИНДРОВ: замена клапанов; меняются седла клапанов, направляющие их втулок; фаски седел клапанов при необходимости восстанавливаются; проведение сварочных работ с последующей шлифовкой; прочистка всех каналов, масляной системы, системы охлаждения и т.д. замена старых сальников клапанов, новыми.

СБОРКА ДВИГАТЕЛЯ ДВС КАМАЗ: Для облегчения сборки двигателя, его собирают на специальном кантователе, который вращается на 360 градусов. В процессе сборки двигателя основное, на что обращают внимание, это соответствие всех зазоров нормативным, а так же правильная установка шатунов, поршней, пальцев, установка и правильная регулировка натяжения ремней и тепловых зазоров. С использованием динамометрических ключей правильно, в соответствии с техническим регламентом проводится затяжка деталей двигателя.

ОБКАТКА ДВС КАМАЗ: На заключающем этапе производится так называемая обкатка двигателя на холодную и горячую .Это позволяет притереться всем элементам для стабильной будущей работы двигателя .В дальнейшем двигатель глушиться, и происходит визуальный осмотр на предмет возможных потеков и неисправностей. В дальнейшем с помощью специальных приборов и оборудования проводится диагностика работы всех систем двигателя. По результатам диагностики проводится точная регулировка всех систем двигателя.

Наша компания сотрудничает с ведущими производителями запчастей для двигателей КамАЗ и CUMMINS. Вы можете быть уверены, что ремонт вашего мотора будет выполнен в соответствии со стандартами изготовителя точно в срок.

Ремонт дизельного двигателя Камаз 740 евро с ТКР

Одним из распространенных двигателей, который устанавливается на подобные автомобили, является дизельный двигатель КАМАЗ 740 евро с турбокомпрессором.

Описание

Двигатель КАМАЗ 740 евро с турбокомпрессором представляет собой четырехтактный восьмицилиндровый дизельный двигатель, которым комплектуются грузовые автомобили нового поколения.

Данный двигатель считается одним из самых надежных и эффективных для большегрузных автомобилей.

Заказать ремонт дизельного двигателя Камаз 740 евро с ТКР

Основные неисправности

Любой подобный двигатель подвергается в процессе эксплуатации повышенным нагрузкам. Это приводит к появлению различных неисправностей и износу отдельных элементов.

В качестве основных неисправностей, которые приводят к ремонту дизельного двигателя КАМАЗ 740 евро с ТКР (турбокомпрессором), можно выделить:

- износ поршневых колец;

- неисправность системы газораспределения;

- неисправность ТНВД;

- износ шатунных подшипников;

- износ коренных подшипников;

- износ и неисправность клапанов;

- неисправность системы впрыска топлива.

Наличие неисправностей приводит к снижению мощности двигателя, неровной работе агрегата на холостом ходу, снижению давления масла, появлению глухих и звонких стуков в работе двигателя.

Ремонт двигателя КАМАЗ 740

Ремонт двигателя КАМАЗ 740 проводится при обнаружении неисправностей в работе.

Комплекс ремонтных работ включает в себя: диагностику, дефектовку, выявление причин неисправностей, устранение причин дефектов, замену изношенных элементов и пуско-наладочные работы.

Капитальный ремонт двигателя КАМАЗ-740

При выявлении в процессе дефектовки серьезных неисправностей, при которых невозможна дальнейшая эксплуатация двигателя, производится капитальный ремонт дизельных двигателей.

Капитальный ремонт дизельных двигателей КАМАЗ 740 проводится в соответствии со всеми нормами и требованиями и подразумевает собой замену неисправных элементов, замену технических жидкостей и смазочных материалов, пуско-наладочные работы и стендовые испытания двигателя.

АО “Малмыжский завод по ремонту дизельных двигателей” оказывает полный комплекс услуг по ремонту и капитальному ремонту дизельных двигателей КАМАЗ 740.

Ремонт дизельных двигателей КАМАЗ

Ремонт двигателя КАМАЗ один из важнейших этапов в сервисном обслуживании. Причинами поломок могут стать внешние и внутренние факторы: использование в тяжелых условиях, длительный срок службы и некачественное горючее.

Реставрация должна проводиться в специально оборудованном автосервисе, потому что ДВС у тяжелой техники достаточно сложный. К тому же обращаться к нашим специалистам необходимо при первых признаках неисправностей.

Стандартный ремонт двигателей

Стандартное сервисное обслуживание проводится с периодичностью в 5000-6000 км пробега. В него входят следующие шаги:

- очистка двигателя от внешних загрязнений

- замена масла и фильтров

- проверка топливных трубок, смазочной и охладительной системы

- закрепление форсунок, турбокомпрессоров, соединение воздушного тракта и т.д.

В результате удается снизить естественный износ, а также своевременно выявить слабые места, которые в ближайшее время могут проявиться на практике. В этом случае местный ремонт двигателя КАМАЗ обходится в минимальную сумму и позволяет получить максимальный результат.

Капитальный ремонт двигателей

В среднем капитальный ремонт автомобиля проводиться с периодичностью в 150-200 тысяч км пробега. Причиной для него могут стать многие факторы, среди которых чаще всего встречаются:

- перерасход топлива

- падение мощности более 15%

- отсутствие компрессии в цилиндрах

- в смазочной системе падает давление

- мотор стал перегреваться

Также стоит учитывать, что появление только одного из перечисленных признаков не говорит о необходимости капитального ремонта. Окончательное решение о таковой необходимости принимает мастер после детального изучения ситуации.

Замена поршневых колец

Поршневые кольца обеспечивают герметичность камеры сгорания и регулируют расход смазки. Перерасход топлива либо снижение уровня компрессии может сигнализировать об их износе, так как именно данные детали обеспечивают необходимый уровень компрессии для оптимальной работы двигателя. Цена работы в данном случае будет одной из наиболее низких, а результат достигается за несколько часов.

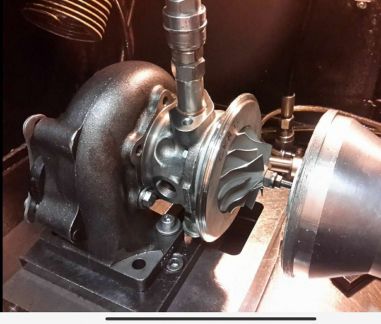

Ремонт ТНВД КАМАЗа

Топливный насос высокого давления выходит из строя достаточно редко, причем реставрация требуется незамедлительно. Существует 3 наиболее явных критерия, по которым можно выявить данную неполадку: у мотора изменился звук, появились сложности при запуске, а также ухудшилась динамика (уменьшилась скорость разгона). Деталь проверяется на специальном стенде при помощи номинальной и перегрузочной систем. После процедуры снятия и реставрации устройства, наш специалист все подключает и тщательно настраивает систему для стабильной эффективной работы.

Почему нам стоит доверять?

Наша компания считается одним из лидеров по ремонту тяжелой техники. Мы работаем на протяжении многих лет, благодаря чему каждый клиент может рассчитывать на комплекс преимуществ:

- демократичная стоимость

- профессиональный подход

- высокое качество выполнения работ

- процесс отнимает минимум времени

- консультирование по возникающим вопросам

Обращайтесь в ЮТЭК и заказывайте ремонт двигателя КАМАЗа. Специалисты в максимально сжатые сроки выявят имеющиеся сложности, после чего ваш автомобиль будет восстановлен до идеального состояния.

Ремонт двигателей КАМАЗ

ООО «ПарнасАвтоКомплекс» - дилерский центр ПАО «КАМАЗ».

Наша специализация - КАМАЗы.

Кроме гарантийного и технического обслуживания, мы ремонтируем сложные агрегаты, в том числе двигатели КАМАЗ.

В нашем сервисном центре мы осуществляем демонтаж/монтаж двигателей КАМАЗ, проводим диагностику и ремонт. При работе используем только оригинальные запасные части, используем новейшее оборудование, рекомендованное производителем.

К работам допускаются аттестованные специалисты, которые прошли обучение и специализируются на ремонте двигателей КАМАЗ.

МЫ ДАЕМ ГАРАНТИЮ 12 МЕСЯЦЕВ НА НАШИ РАБОТЫ ПРИ УСЛОВИИ:

- Снятие/установка двигателя производится в нашем сервисном центре;

- Выполнение регламента технического обслуживания двигателя КАМАЗ.

Цена ремонта двигателя КАМАЗ – 56 000 руб.

Срок выполнения работ - 5 дней

Как известно, сердцем любого автомобиля является двигатель, именно поэтому от двигателя зависит работоспособность Вашей техники.

Если соблюдать все необходимые правила по эксплуатации мотора, своевременно производить его обслуживание и, при необходимости, ремонт, то Вы навсегда забудете даже о маленьких неисправностях, которые порой способны привести к большим проблемам.

Наиболее частые проблемы двигателя КАМАЗ, с которыми обращаются к нам в сервисный центр ООО «ПарнасАвтоКомплекс»:

- снижение мощности силового агрегата, повышенный расход масла и топлива;

- увеличение дымности отработанных газов;

- уменьшается давление масла в силовом агрегате при температуре, превышающей 0°С;

- двигатель неустойчиво работает на холостом ходу;

- двигатель перегревается или работает с перегревами;

- заклинивает коленчатый вал, слышится стук в подшипниках коленчатого вала;

- слышатся звонкие стуки в деталях газораспределительного механизма;

- в соединениях охлаждающей системы подтекает жидкость.

Все, вышеперечисленные признаки свидетельствуют о том, что двигатель работает неисправно.

Рекомендации по ремонту двигателя КАМАЗ:

- Если гарантийный срок двигателя не истек, то не разбирайте его самостоятельно! Подобные действия автоматически снимают Ваш агрегат с гарантии.

- Производите ремонт двигателя только в официальных сервисных центрах, которые могут обеспечить Вам гарантию на выполненный ремонт, а также на качество запасных частей.

Однако не следует забывать, что возникновение неисправностей двигателя во многом зависит еще и от самого водителя. Для этого следует производить ежедневное обслуживание, которое включает в себя:

- Доведение до нормы уровня масла в масляном картере агрегата. Уровень масла необходимо проверять приблизительно через пять минут после остановки двигателя. При этом важно, чтобы двигатель находился строго в горизонтальном положении. Уровень масла должен находиться в пределах отметки «В». Именно такой показатель соответствует нормальному количеству масла в двигателе КАМАЗа.

- Доведение до нормы уровня жидкости в охлаждающей системе. Проверка уровня жидкости должна производиться тогда, когда двигатель является абсолютно холодным. Уровень жидкости должен пребывать в пределах отметок «Min» и «Max», которые находятся на боковой поверхности.

- Проверку состояния водяного насоса и ремня привода генератора.

- Проверку герметичности системы подвода-слива масла в турбокомпрессорах.

- Проверку системы соединения питания агрегата.

Придерживаясь данных правил по ремонту и эксплуатации двигателя, Вы сможете уберечь себя от больших затрат и увеличить работоспособность Вашего автомобиля в целом.

Сборка двигателя КАМАЗ

Коленчатый вал перед установкой в блок цилиндров балансируется динамически относительно оси крайних коренных шеек на балансировочной машине. Перед балансировкой на каждую шейку устанавливается груз массой (8525±1) г. Центры тяжести грузов должны совпадать с осями шатунных шеек. Допустимая несбалансированность не должна превышать 80 г. Дисбаланс устраняется удалением металла сверлением в противовесах, изготовленных за одно целое с валом.

- Непосредственно перед установкой коленчатого вала смажьте поверхность вкладышей коренных подшипников и коренные шейки вала чистым дизельным маслом.

- Установите упорные полукольца вала в выточку последней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. Болты крепления крышек коренных подшипников предварительно затягиваются со стороны правого, а затем со стороны левого рядов цилиндров с моментом затяжки 90— 120 Н*м, а затем окончательно — с моментом затяжки 210— 235 Н*м.

Сборка и установка газораспределительного механизма

Перед установкой в блок цилиндров распределительный вал собирается с корпусом заднего подшипника и распределительной шестерней. Перед сборкой с корпусом подшипника опорная шейка вала и втулка корпуса протираются салфеткой и смазываются чистым дизельным маслом. Шестерня после предварительного нагрева до температуры (100+-10) °С напрессовывается на шейку вала до упора. Зазор между шестерней и корпусом подшипника должен быть 0,25—0,30 мм.

Рис. 64. Распределительный вал в сборе:

1 — распределительный вал; 2 — корпус подшипника; 3 — распределительная шестерня; 4 — шпонка; 5 — подшипник

Перед установкой распределительного вала в блок цилиндров внутренняя поверхность опорных втулок и опорные шейки распределительного вала смазываются чистым дизельным маслом. Распределительный вал устанавливается аккуратно без повреждения рабочих поверхностей втулок.

Установка деталей газораспределительного механизма, передающих усилия от распределительного вала к коромыслам. Направляющие толкателей в комплекте с толкателями устанавливаются на штифты блока цилиндров и крепятся к блоку болтами. Болты затягиваются моментом затяжки 70—90 Н*м.

Штанги перед установкой в блок цилиндров протираются, а наконечники смазываются чистым дизельным маслом. Стойка с коромыслами клапанов в сборе должна легко без ударов войти на установочные штифты и шпильки. Коромысла клапанов устанавливаются так, чтобы сфера регулировочного винта была совмещена с наконечником штанги. Регулировочные винты должны быть ввернуты в коромысло до упора.

Установка распределительных шестерен за задний торец блока цилиндров

становка распределительных шестерен на задний торец блока цилиндров

Распределительные шестерни устанавливаются по меткам, как показано на рис. 3.

Затяжка болтов, крепящих ось ведущей шестерни привода распределительного вала к блоку, производится в 2 приема (предварительно и окончательно) моментом затяжки 50—60 Н*м.

Болт крепления роликоподшипника ведущей шестерни распределительного вала затягивается моментом затяжки 90—100 Н*м.

Окружной зазор в зацеплении шестерен газораспределительного механизма при рабочем положении двигателя составляет 0,1—0,3 мм. Замер производится щупом в 3 точках.

Рис. 3. Размещение и установка шестерен привода агрегатов:

а — размещение распределительных шестерен в задней части двигателя; б — схема установки распределительных шестерен по меткам; 1 — болт М12Х1 крепления роликоподшипника; 2, 21 — промежуточные шестерни; 3 — болт; 4, 17 — шайбы; 5 — манжета; 6 — корпус заднего подшипника; 7 — прокладка; 8 — сухарь; 9 — вал шестерни привода топливного насоса высокого давления; 10 — шпонка; 11, 15 — шарикоподшипники; 12 — шестерня привода топливного насоса высокого давления; 13 — распределительный вал в сборе с шестерней; 14 — упорная шайба; 16 — ось; 18 — болт М10Х1; 19 — конический двухрядный роликоподшипник; 20 — шпонка; 22 — упорное кольцо; 23 — стопорное кольцо; 24 — ведущая шестерня коленчатого вала

Установка цилиндро-поршневой группы в блок цилиндров.

Установка гильз цилиндров в блок.

Перед установкой гильз цилиндров в блок на фаски наносится смазка типа ЦИАТИМ. Гильзы цилиндров вставляются в блок усилием руки осторожно, не допуская срезания выступающих из канавок уплотнительных колец. На верхнем торце каждой гильзы со стороны, обращенной к вентилятору, наносится номер цилиндра.

Подготовка и установка поршней в гильзы цилиндров в сборе с кольцами, пальцами и шатунами.

Поршень с пальцем и шатуном, показанный на рис. 4, собирается после нагрева поршня до температуры 80…100°С. Отверстия в шатуне под пальцем и сам палец предварительно обильно смазываются дизельным маслом. Палец устанавливается усилием большого пальца руки. Запрессовка пальца в поршень не допускается. Выточки на поршне и пазы под усы вкладышей на шатуне располагаются в одну сторону. Поршневые пальцы от осевого перемещения надежно фиксируются стопорными кольцами.

Поршневые кольца перед постановкой на поршень должны иметь определенные размеры. Зазор поршневых колец замеряется в калибре диаметром 120+0,03 мм. Размеры зазоров поршневых колец и допустимые зазоры в замках указаны в табл. 1

Рис. 4. Установка поршня с шатуном в сборе в гильзу цилиндров:

а — поршень с шатуном в сборе: А — выемки для клапанов; Б — уступ (выемка) для захода усика вкладыша; б — установка поршня с шатуном и кольцами в сборе в гильзу с помощью приспособления: 1 — поршень; 2 — обойма приспособления И-801.00.001; 3 — гильза цилиндров.

Компрессионные и маслосъемные кольца устанавливаются с помощью плунжерного расширителя маслосъемных колец. Он вставляется в канавку поршня и кольцо надевается так, чтобы стык расширителя находился под углом 180° к замку кольца. После этого устанавливаются компрессионное кольцо, покрытое молибденом, и компрессионное кольцо, покрытое хромом.

Замки смежных колец разводятся в разные стороны.

Подбор поршня производится по расстоянию от образующей шатунной шейки коленчатого вала в верхнем ее положении до упорного бурта гильзы таким образом, чтобы выход днища поршня над упорным буртом гильзы цилиндров находился в пределах 0,6—0,7 мм, как показано на рис. 5.

Размеры зазоров поршневых колец и допустимые зазоры в замках, мм

| Параметры | Зазор после восстановления | Допустимый зазор |

| Замок в компрессионных поршневых кольцах | 0,4—0,6 | 0,8 |

| Замок в маслосъемных поршневых кольцах | 0,30—0,45 | 0,7 |

| Торцовый зазор верхнего компрессионного кольца | 0,12—0,17 | 0,22 |

| Торцовый зазор нижнего компрессионного кольца | 0,09—0,14 | 0,19 |

| Торцовый зазор маслосъемного кольца | 0,07—0,11 | 0,2 |

| Зазор в сопряжении поршень — гильза (при замере на расстоянии 0,119—0,162 мм от днища поршня) | 0,12—0,16 | 0,22 |

Рис. 5. Выход днища поршня над упорным буртиком гильзы цилиндров и установка уплотнений гильзы и головки в блоке:

а — величина выхода днища поршня над упорным буртиком гильзы цилиндров; б — уплотнения гильзы и головки цилиндров в блоке; I — поршень; 2 — опорный бурт гильзы цилиндров; 3 — уплотнительное кольцо головки цилиндров; 4 — уплотнительное кольцо гильзы цилиндров; 5 — головка цилиндров; 6 — прокладка головки цилиндра; 7 — блок цилиндров; 8 — уплотнительное кольцо нижней части опорного бурта гильзы цилиндров; 9 — гильза цилиндров

Рис. 6. Подбор поршня для установки его в цилиндр по расстоянию от шейки коленчатого вала до верхнего края гильзы цилиндров:

А — расстояние от шейки коленчатого вала до верхнего края гильзы цилиндров; Б — расстояние от оси пальца до плоскости выхода поршня из цилиндра; 1 — шейка коленчатого вала; 2 — гильза цилиндров; 3 — поршень

Методика производства измерений расстояния от образующей шатунной шейки коленчатого вала в верхнем ее положении до уплотнительного бурта гильзы цилиндров показана на рис. 68, а данные для подбора поршня по гильзе представлены в табл. 33. После подбора поршней на заводе-изготовителе индексы варианта поршня 10, 20, 30 и 40 наносятся на днище поршня и на нерабочем выступе торца гильзы.

При сборке цилиндро-поршневой группы необходимо подбирать поршни по гильзам таким образом, чтобы индексы у них были одинаковыми.

Рис. 7. Схема нумерации цилиндров и порядок работы двигателя

При установке поршня в гильзу выточки под клапаны на поршне должны быть смещены ближе к оси коленчатого вала.

Суммарный зазор между торцами между нижних головок шатунов и щеками коленчатого вала должен быть не менее 0,15 мм.

| Индекс варианта исполнения поршня | Расстояние от образующей шатунной шейки до упорного бурта гильзы цилиндров, мм | Расстояние от плоскости разъема до центра кольца, мм |

| 10 | 260,12—260,24 | 75,67—75,71 |

| 20 | 260,24—260,35 | 75,78—75,82 |

| 30 | 260,35—260,46 | 75,89—75,93 |

| 40 | 260,46—260,57 | 76,00—76,04 |

Спаренность крышек с шатунами проверяется по меткам завода-изготовителя. На крышках шатунов выбивается порядковый номер цилиндра.

Комплекты шатунов с поршнями и кольцами в сборе устанавливаются на двигатель в соответствии с номерами цилиндров, выбитыми на крышке шатуна. Нумерация цилиндров двигателя показана на рис. 69.

Затяжка болтов крепления крышек шатунов производится удлинением болтов на 0,25—0,27 мм.

Сборка и установка головок цилиндров.

Стержни клапанов перед сборкой графитизируются, рабочие поверхности направляющих втулок клапанов и стержни клапанов смазываются чистым дизельным маслом. Посадка клапанов на седла должна быть герметичной. Проверка герметичности производится сухим воздухом при давлении 0,15 МПа. Допустимая утечка воздуха не должна превышать 3,6 см3/мин. Клапаны должны быть надежно зафиксированы сухарями.

Головка цилиндров перед установкой тщательно обдувается сжатым воздухом от компрессора. Стыки головки цилиндра и гильзы, головки и блока уплотняются прокладками, показанными на рис. 67, б. Кольца уплотнительного газового стыка после установки в головку обжимаются усилием 4500 Н. Выход (выступ) плоскости кольца из головки после обжатия не должен превышать 0,08 мм. Забоины и заусенцы на выступах не допускаются.

Рис. 8. Выход днища поршня над упорным буртиком гильзы цилиндров и установка уплотнений гильзы и головки в блоке:

а — величина выхода днища поршня над упорным буртиком гильзы цилиндров; б — уплотнения гильзы и головки цилиндров в блоке; I — поршень; 2 — опорный бурт гильзы цилиндров; 3 — уплотнительное кольцо головки цилиндров; 4 — уплотнительное кольцо гильзы цилиндров; 5 — головка цилиндров; 6 — прокладка головки цилиндра; 7 — блок цилиндров; 8 — уплотнительное кольцо нижней части опорного бурта гильзы цилиндров; 9 — гильза цилиндров.

Перед установкой головок цилиндров на блок цилиндров плоскости их сопряжений, а также прокладки обдуваются сжатым воздухом. Резиновые уплотнительные кольца головок цилиндров устанавливаются плоской стороной к блоку цилиндров. Каждая головка цилиндра должна свободно, без ударов, устанавливаться на штифты. Резьба болтов крепления головки цилиндров смазывается тонким слоем графитовой смазки. Затяжка 6олтое производится равномерно, в 3 приема, чтобы исключить возможные перекосы головок. Моменты затяжки должны быть при 1-м приеме 40—50 Н*м; при 2-м приеме 120—150 Н*м, при 3-м приеме — 190—210 Н*м (рис. 70).

Топливный насос высокого давления (ТНВД) устанавливается в развале блока цилиндров на специальные поверхности.

Рис. 9. Затяжка болтов головки блока:

1—2—3—4 — последовательность затяжки

Болты равномерно затягиваются в 2 приема в последовательности, указанной на рис. 71, а. Момент затяжки болтов при установке ТНВД составляет 40—80 Н*м.

Для установки ТНВД проворачивается коленчатый вал до такого положения, при котором фиксатор, расположенный на картере маховика, войдет в паз на маховике. При этом метка на заднем фланце ведущей полумуфты должна находиться сверху, что обеспечивает положение поршня первого цилиндра в конце такта сжатия. После этого устанавливается ТНВД. Для этого метки на корпусе насоса и муфте опережения впрыска совмещаются, как показано на рис. 71, б и корпус насоса закрепляется.

Вал ведомой шестерни привода топливного насоса собирается с подшипником и шестерней. В задний торец вала запрессовывается сухарь привода датчика электротахометра на глубину (7±0,2) мм. При напрессовке шестерни и подшипников на вал передача усилий через шарики не допускается. При установке собранного вала на двигатель метка на ведомой шестерне привода топливного насоса совмещается с меткой на шестерне распределительного вала, как показано на рис. 65, после чего в переднюю опору запрессовывается подшипник и устанавливается корпус заднего подшипника.

После установки топливного насоса затягиваются стяжные болты переднего фланца полумуфты ТНВД, подсоединяются масляные трубопроводы, устанавливаются форсунки, после чего подсоединяются топливопроводы низкого и высокого давления, производится окончательная регулировка впрыска топлива, устанавливается рукоятка фиксатора в мелкий паз на корпусе фиксатора для закрепления муфты на валу.

Клапанный механизм собирается и регулируется после притирки и контроля клапанов в клапанных гнездах. Регулировка клапанов производится при четырех положениях коленчатого вала. Первое положение коленчатого вала определяется относительно начала впрыска топлива в первом цилиндре. Последующие положения коленчатого вала определяются его поворотом на угол, указанный в табл. 34. При каждом положении регулируются зазоры клапанов одновременно двух цилиндров в порядке работы: 1—5—4—2—6—3—7—8.

а — порядок затяжки болтов крепления ТНВД; б — установка муфты ТНВД на впрыск топлива в первый цилиндр двигателя; I, III, IV, II — последовательность затяжки болтов крепления ТНВД при установке его на двигатель; 1 — корпус ТНВД; 2 — муфта опережения впрыска топлива; 3 — диск вала привода ТНВД с гребенкой; 4 — вал привода муфты опережения впрыска топлива; 5 — крышка; 6 — метки гребенки на диске вала привода ТНВД; 7 — метка на корпусе муфты опережения впрыска; 8 — метка на корпусе ТНВД; 9, 12, 13, 15 — болты крепления ТНВД; 10 — секция подачи топлива к форсункам; 11 — направление порядка затяжки болтов крепления ТНВД; 14 — динамометрический ключ для затяжки болтов

Ремонт двигателей камаз Москва

10

2

10

7

3

3

5

11

3

8

3

2

3

6

2

2

4

10

3

10

АО «Ремдизель»

АО «Ремдизель» — это многофункциональное предприятие, которое осуществляет капитальный ремонт двигателей, узлов и агрегатов грузовых автомобилей КАМАЗ и УРАЛ, тягачей МТ-ЛБ, а также ведет разработку и производство автомобильной и бронированной колесной техники.

Ремонт грузовых автомобилей КАМАЗ и УРАЛ на АО «Ремдизель», Набережные Челны

На проектную мощность по ремонту выйти так и не удалось, максимальный объем был достигнут в 1991 г. с ремонтом 48 030 двигателей, а после 1991 г. стал резко падать. Всего же в 1980-2008 гг. с учетом временных площадок завод осуществил капитальный ремонт 310 тыс. двигателей (из них до 1992 г. порядка 200 тыс. единиц), 80 тыс. коробок передач и 145 тыс. главных передач.

Собственно, компания «Ремдизель» в виде ООО была создана в мае 1991 г. Затем юридическая форма была преобразована в ЗАО. В 2013 г. она сменилась на ОАО, а в 2015 г. на АО.

В 1993 г. после пожара на заводе двигателей «КАМАЗ» на производственных мощностях «Ремдизеля» за две недели было освоено производство дизельных двигателей для главного конвейера из ремонтного фонда. В 1993-1996 гг. по такой схеме было выпущено 72 тыс. двигателей (из них в 1995 г. — 21 тыс. единиц). В этот период, в 1995 г., на «Ремдизеле» стали изготавливать и отдельные запасные части к двигателям.

В 1996 г. в рамках антикризисной программы ОАО «КАМАЗ» на базе профильных заводов были созданы отделения. В марте 1996 г. управление заводами двигателей и завода запасных частей и компонентов было передано ООО «Ремдизель». В августе того же года ООО «Ремдизель» вошло в состав Отделения «КАМАЗ-Дизель». Впрочем, это не спасло предприятие от оптимизации, так как количество ремонтов было невелико: в 1996 г. — 35, в 1998 г. — 382 и в 1999 г. — 2000 единиц. Это падение работы по профилю было вызвано тем, что за 44 месяца работы для главного конвейера ОАО «КАМАЗ» предприятие потеряло рынок капитальных ремонтов дизельных двигателей. И в 1997 г. производство было перенесено на модернизированную станцию испытания двигателей, чья площадь была в восемь раз меньше главного корпуса, и годовой объем ремонта достигал 10 тыс. двигателей. В это же время предприятие приступило к ремонту главных передач и коробок переключения передач.

Кроме ремонта двигателей, осуществлялись и другие работы. Так, в 2000 г. на мощностях «Ремдизеля» из машинокомплектов была собрана небольшая партия тракторов Т-150 производства АО «Харьковский тракторный завод».

В 2002 г. для «Ремдизеля» наступил новый этап, так как предприятие получило первый заказ от Министерства по атомной энергии на 30 бронированных автомобилей «Выстрел». Первые машины были сданы заказчику уже весной 2003 г. Это позволило стабилизировать экономическую ситуацию, сильно ухудшившуюся после кризиса 1998 года.

В 2005 г. после смены руководства производство было перенесено в 211-й цех, который был ранее законсервирован. А в 2007 г. был заключен первый контракт с Министерством обороны России на капитальный ремонт и ремонт по техническому состоянию (РТС) автомобилей КАМАЗ как базового шасси, так и топливо- и маслозаправщиков на их базе.

В 2012 г. «Ремдизель» отделился от ОАО «КАМАЗ» и стал самостоятельным предприятием. В 2017 г. в состав компании вошел цех по изготовлению алюминиевых деталей для дизельных двигателей КАМАЗ.

В 2017 г. на баланс «Ремдизеля» перешел «Завод специальных автомобилей» (ЗСА) как отдельное производство «Завод специальных автомобилей» АО «Ремдизель», на котором собирают бронеавтомобили семейств «Тайфун», «Выстрел» и «Торнадо», а также цех по изготовлению алюминиевых комплектующих для двигателей КАМАЗ. Производственные мощности «Ремдизеля» состоят из цеха капитального ремонта автомобилей, цеха капитального ремонта двигателей и агрегатов, цеха капитального ремонта специальной техники, цеха алюминиевых деталей и КПП, Завода специальных автомобилей, КБ по легкой гусеничной технике.

С 2005 г. генеральным директором предприятия является Фаиз Шакирович Хафизов. С начала 1980-х гг. он работал на КАМАЗе, где занимал должности мастера, заместителя начальника цеха комплектации и сдачи автомобилей. Работал ведущим технологом и начальником отдела в филиале Московского института Госкомсельхозтехники. В 1985 г. стал начальником отдела капитального ремонта на предприятии «КАМАЗавтоцентр».

Производственная программа

Капитальный ремонт и ремонт по техническому состоянию автомобильной техники

В 2006 г. «Ремдизель» получил первый контракт от Министерства обороны России на разработку комплекта технической документации по осуществлению РТС масло- и топливозаправщиков на шасси автомобилей КАМАЗ. С того момента осуществляется ремонт как этих автомобилей, так и специальных шасси на базе КАМАЗ. Сообщалось, что мощности АО «Ремдизель» позволяют проводить техническое обслуживание до 300 тыс. единиц техники в 300 аттестованных сервисных центрах и на 1099 производственных постах, капитальный ремонт на 5000 ед. в год и РТС — 1500 единиц в год. Общий объем ремонта в год только на мощностях самого «Ремдизеля» без учета работы выездных бригад на местах можно оценить в 800 автомобилей в год. В 2018 г. был подписан очередной контракт на капитальный ремонт 493 автомобилей КАМАЗ в 2018 г. После проведенных работ заказчик получает автомобили с 85-процентным ресурсом нового автомобиля и гарантией 30 тыс. километров или год эксплуатации, в зависимости от того, что наступит раньше.

С 2012 г. освоен капитальный ремонт с модернизацией автомобилей КАМАЗ-4310, с доведением их до варианта КАМАЗ-43114. В настоящее время ведутся РТС и капитальный ремонт КАМАЗ-4310, КАМАЗ-5320 и их модификации. К концу 2013 г. был реализован трехлетний контракт с Министерством обороны на обслуживание автомобилей КАМАЗ. На тот момент по видам воздействия на автомобильную технику 46% приходилось на техническое обслуживание, 17% - оперативное восстановление, 14% - ремонт по техническому состоянию, 12% - капитальный ремонт с модернизацией и 11% - утилизация. Объем ремонта бортовых автомобилей КАМАЗ многоцелевого назначения в общем объеме составляет порядка 40%, остальное приходится на военную и специальную технику на их шасси .

В 2016 г. началась разработка комплекта документации на ремонт автомобилей семейства «Мустанг» (модели 4350, 5350, 63501, 6350), и в 2017 г. был подписан первый контракт на их ремонт. В 2018 г. началась разработка документации на ремонт автомобилей КАМАЗ-65225 и КАМАЗ-6560, и «Ремдизель» приступил к осуществлению опытного ремонта нескольких автомобилей. На 2019 г. запланировано окончание разработки документации и осуществление серийного ремонта этих машин.

В 2017 г. «Ремдизель» приступил к ремонту автомобилей семейства УРАЛ-4320 по контракту с Министерством обороны России. В настоящее время освоен ремонт шести модификаций автомобиля, и до конца 2018 г. предполагается отремонтировать в общей сложности порядка 300 автомобилей этого типа.

В рамках работы по МТ-ЛБ была проведена обширная работа по импортозамещению, всего на 52 российских предприятиях был налажен выпуск 4000 деталей, еще 1100 изготавливается самим «Ремдизелем». В России было освоено производство оперения, сидений, топливных баков, гусеничных лент, оптических приборов наблюдения , в общей сложности, порядка 90% комплектующих к МТ-ЛБ, а оставшиеся 10% восстанавливаются (например, балансиры и опорные катки). Доработанный вариант (с заменой штатной башни с пулеметом ПКТ на турель с 12,7-мм пулеметом «КОРД» и установкой новой радиостанции) получил наименование «изделие 15″.

В настоящее время на предприятии освоен ремонт базового шасси МТ-ЛБ, а также МТ-ЛБу, самоходной реактивной установки разминирования УР-77 „Метеорит“ и 122-мм самоходной гаубицы 2С1 „Гвоздика“. Следует также отметить, что в рамках работ по теме МТ-ЛБ предприятие в 2015 г. освоило капитальный ремонт дизельных двигателей ЯМЗ-238, что в дальнейшем позволило полноценно осуществлять ремонт автомобилей УРАЛ-4320, оснащенных такими же двигателями. Всего же с 2014 по 2018 г. было отремонтировано в общей сложности более 500 МТ-ЛБ.

В части экспорта услуг по ремонту МТ-ЛБ известно о том, что в 2016 г. „Ремдизель“ прорабатывал вопрос о заключении контракта на ремонт по техническому состоянию МТ-ЛБ казахской армии.

Предприятие рассматривает возможность создания модернизированного варианта МТ-ЛБ в рамках ОКР „Реконструкция“. Основным его отличием от существующих вариантов станет оснащение более мощным и легким дизельным двигателем КАМАЗ 740.50 и новой гусеницей с закрытым шарниром, что должно дать выигрыш в массе (до 800-900 кг) и подвижности.

Одним из направлений дальнейших работ по модернизации МТ-ЛБ может стать оснащение его гидрообъемной передачей, причем опытный экземпляр уже изготовлен. Наконец, в планах имеется и создание роботизированной системы на базе МТ-ЛБ, причем опытный образец предполагается выпустить уже в 2019 г.

В 2015 г. производство было возобновлено уже на ЗСА в виде доработанных вариантов К-43269-010-45 и К-43269-317-15 в интересах Министерства обороны. Снаряженная масса машины составляет 10,84 тонны, защищенность от мин — до 0,6 кг ТНТ, а от стрелкового оружия — по классу 5а ГОСТ. Вместимость — до шести человек. Бронекорпуса для них стали производиться уже на ЗСА, кроме того, была изменена технология сборки.

Iveco 65E19WM „Рысь“ — защищенный автомобиль итальянского производства колесной формулы 4×4. На „Ремдизеле“ осуществлялась сборка этих автомобилей» из машинокомплектов в рамках трех контрактов (два 2013 г. совокупно на 207 машин и один 2015 г. на 83 машины), которые предусматривали сборку в общей сложности 290 единиц. При этом головным исполнителем являлась компания АО «Гарнизон». Сообщалось, что на сборку каждой машины «Ремдизелем» тратилось 24 нормо-часа. Последние машины по всем контрактам были сданы в 2017 г. Благодаря этой работе «Ремдизель» получил опыт работы с импортной техникой и опыт обслуживания бронемашин зарубежного производства. В настоящее время в рамках контракта с Министерством обороны России предприятие ведет техническое обслуживание ранее поставленных машин.

В опытных экземплярах остались разработки «Ремдизеля» в 2000-х гг. — бронированное шасси «Воин» колесной формулы 6×6, оснащенное башней от боевой машины пехоты БМП-2, и плавающая бронированная машина ВДВ «Выдра» (колесная формула 4×4). Сообщалось, что опытный экземпляр «Воина» был поставлен на экспорт неназванному заказчику.

К-63969 «Тайфун-К» — бронированный корпусной автомобиль колесной формулы 6×6 снаряженной массой 26 тонн и вместимостью два члена экипажа и десять человек десанта. Защита от мин (гранат) — 4-й класс по ОТТ, защита от стрелкового и артиллерийского оружия — 6-й класс по ОТТ. Это самый защищенный автомобиль из всей гаммы бронированных автомобилей, выпускаемых «Ремдизелем». В 2017 г. машина получила литеру «О1». Информации о заключении на нее контрактов в открытых источниках не появлялось, но интерес к ней проявляют некоторые управления Министерства обороны России.

К-53949 «Тайфун-К» — защищенный автомобиль колесной формулы 4×4 и снаряженной массой 14 тонн. Вместимость составляет 10 человек вместе с экипажем. Защита соответствует К-63968. Опытный образец был создан в инициативном порядке в 2015 г., на сегодняшний день машина имеет литеру «О» (разработана конструкторская документация, проведены заводские предварительные испытания). В ходе реализации работ по данной машине была изменена ее комплектация — если первые машины оснащались гидропневматической подвеской и автоматической КПП, то на последующих машинах было принято решение перейти к пружинной подвеске и механической КПП.

Защищенный автомобиль К-53949 «Тайфун-К»

Об экспортных поставках на данный момент ничего не известно, однако в 2016 г. «Ремдизель» заключил с АО «Рособоронэкспорт» соглашение о продвижении К-53949 на внешние рынки, и уже в 2017 г. данный бронеавтомобиль был представлен на выставке вооружений IDEX-2017 в ОАЭ.

В 2018 г. на базе К-53949 был создан прототип боевой машины самоходного противотанкового ракетного комплекса «Корнет-Д» (восемь ПТУР), ранее монтировавшийся на базе бронеавтомобилей ВПК-233116 «Тигр-М». Несколько ранее стало известно об использовании шасси бронемашины для создания машины управления танкового боя «Стрела».

Опытный образец безрамного бронированного автомобиля К-4386 «Тайфун-ВДВ»

Кроме того, шасси К-4386 было заявлено как один из вариантов для 82-мм самоходного миномета 2С41 «Дрок» (ОКР «Набросок-Дрок-КШ»). Сообщалось, что опытный образец 2С41 должен был быть представлен до 31 декабря 2016 г., приемные испытания должны быть проведены до 1 февраля 2018 г., государственные испытания — до 30 сентября 2018 г. Известно, что опытный образец был собран и передан АО «ЦНИИ «Буревестник» (разработчик миномета).

К данному семейству относится и машина К-5395 колесной формулы 6×6. По известной информации, в 2018 г. планировалось выпустить первый опытный экземпляр. В дальнейшем предполагается осуществлять выпуск седельного тягача, бортового грузовика и шасси для различных специальных надстроек.

К-73501 «Торнадо-Т» — шасси колесной формулы 8×8, тяжелая версия семейства К-53958, имеет максимальную степень унификации с семейством «Торнадо». Машину первого этапа (фактически макетный образец) планировалось оснастить гибридной трансмиссией (дизель-электрической с мотор-осью, индекс 7350), а на втором этапе создать вариант с полностью механической трансмиссией (73501). В первую очередь шасси К-73501 планируется использовать для монтажа специальных надстроек. В настоящее время опытные образцы машин находятся на испытаниях и должны получить литеру «О» до конца 2018 г.

АО «Ремдизель» является крупным многопрофильным оборонным предприятием с широким профилем производимой продукции и оказываемых услуг. Оно является крупнейшим ремонтным предприятием по военной автомобильной технике в России, позволяя полностью решить вопрос с ремонтом грузовых автомобилей, имеющихся на вооружении Российской армии, а также бронированных тягачей МТ-ЛБ.

Благодаря развитой конструкторской службе с собственным опытным участком «Ремдизель» стал ведущим в России производителем защищенных автомобилей класса MRAP, причем уже сейчас имеется довольно обширная линейка бронемашин колесной формулы 4×4 и 6×6. Рост производства машин семейства «Торнадо-К» для внутреннего заказчика и на экспорт уже сейчас ставит вопрос о расширении производственных площадей, что, видимо, и будет осуществлено в ближайшее время.Наконец, наряду с производством военной техники «Ремдизель» планирует расширять свое присутствие и в гражданском сегменте, стать изготовителем автомобилей КАМАЗ класса «Евро-5», а также расширить ремонт грузовой техники гражданских заказчиков. В рамках импортозамещения для них предполагается освоить производство топливно-насосного оборудования высокого давления. Компания рассматривает планы по увеличению своего географического присутствия на территории России за счет расширения своей сети.

- Эволюция «Торнадо»: сможет стрелять, будет тянуть

- Военной полиции Вооруженных Сил России передана первая партия новых бронеавтомобилей «Патруль»

- В ЦВО поступили новейшие санитарные бронеавтомобили «Линза»

Читайте также: