Ремонт грм двигателя камаз 5320

Обновлено: 20.04.2024

Ремонт грм двигателя камаз 5320

МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ АВТОМОБИЛЕЙ КАМАЗ

Механизм газораспределения предназначен для впуска в цилиндры воздуха и выпуска отработавших газов. Открытие и закрытие впускных и выпускных клапанов происходит в строго определенных положениях по отношению к верхней и нижней мертвым точкам, которые соответствуют углам поворота шейки коленчатого вала, указанным в диаграмме фаз газораспределения (см. рис. 21).

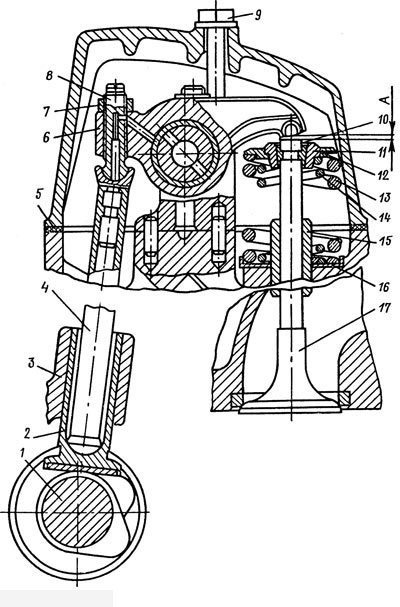

Механизм газораспределения двигателя — верхнеклапанный (рис. 27). Кулачки распределительного вала 1 в определенной последовательности приводят в действие толкатели 2. Штанги 4 сообщают качательные движения коромыслам 6, которые, преодолевая сопротивление пружин 13, 14, открывают клапаны. Клапаны закрываются под действием силы сжатых пружин.

Крутящий момент на распределительный вал передается от коленчатого вала через шестерни привода агрегатов.

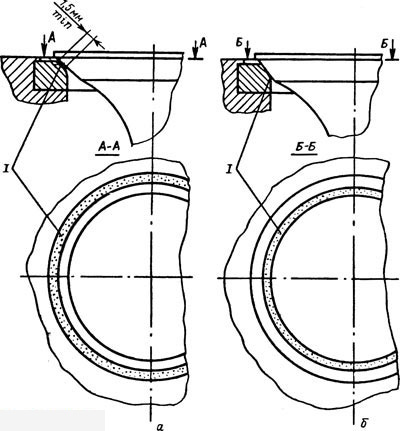

Головки цилиндров, отлитые из алюминиевого сплава, имеют полости для охлаждающей жидкости, сообщающиеся с рубашкой блока. Стыки головки цилиндра и гильзы, головки и блока уплотнены прокладками. В канавку на привалочной плоскости головки запрессовано кольцо газового стыка, которым головка непосредственно устанавливается на бурт гильзы цилиндра (рис. 28). Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей кольца и гильзы цилиндра и, дополнительно, нанесением на поверхность кольца свинцовистого покрытия для компенсации микронеровностей уплотняемых поверхностей. Уплотнение перепускных каналов для охлаждающей жидкости осуществляется уплотнительными кольцами из силиконовой резины, устанавливаемыми хвостовиками в отверстия головки цилиндра. Подголовочное пространство, отверстие стока моторного масла и прохода штанг уплотнены формо-ванной прокладкой головки цилиндра.

Впускные и выпускные каналы расположены на противоположных сторонах головки. Впускной канал имеет тангенциальный профиль для завихрения воздуха в цилиндре.

В головку запрессованы чугунные седла и металлокерамические направляющие втулки клапанов, которые растачиваются после запрессовки. Каждая головка закреплена на блоке четырьмя болтами. Клапанный механизм закрыт алюминиевой крышкой, под которой размещена уплотнительная прокладка.

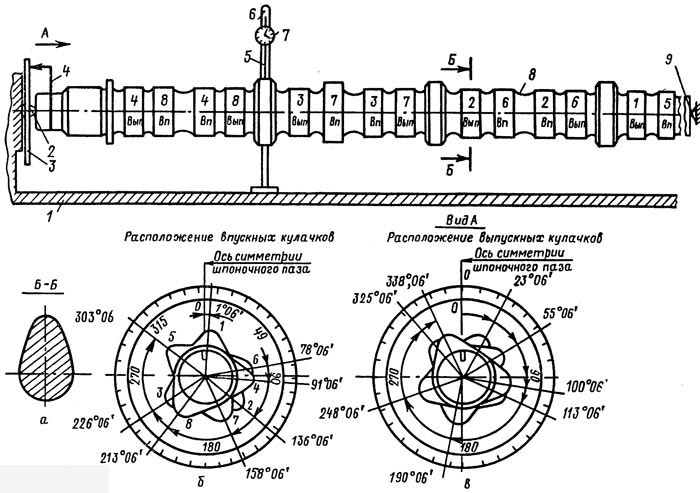

Распределительный вал (рис. 29) стальной, поверхности кулачков и опорных шеек цементированы и закалены токами высокой частоты. Вал установлен в развале блока на пяти подшипниках скольжения.

Подшипник задней опоры представляет собой втулку, плакированную бронзой и запрессованную в съемный чугунный корпус. Втулки из биметаллической ленты, запрессованные в поперечные перегородки блока, служат подшипниками для остальных опор вала.

Осевое перемещение распределительного вала ограничено корпусом 2 подшипника, в торцы которого упираются с одной стороны ступица шестерни 8, с другой — упорный бурт задней опоры шейки вала. Корпус подшипника задней опоры закреплен на блоке тремя болтами.

Толкатели 2 (см. рис. 27) — грибкового типа, пустотелые, с цилиндрической направляющей частью, изготовлены холодной высадкой из стали с последующей наплавкой тарелки отбеленным чугуном. Внутренняя цилиндрическая часть толкателя заканчивается сферическим гнездом для упора нижнего конца штанги.

Клапаны впускной и выпускной изготовлены из жаропрочных сталей. Диаметр головки выпускного клапана меньше диаметра головки впускного клапана. Стержни обоих клапанов на длине 125 мм от торца покрыты графитом для улучшения приработки.

Во время работы двигателя стержни клапанов смазываются маслом, вытекающим из сопряжений коромысел с осями и разбрызгиваемым пружинами клапанов. Для предотвращения попадания масла в цилиндр по зазору стержень клапана — направляющая втулка на втулке впускного клапана установлена резиновая манжета.

Направляющие толкателей, отлитые из серого чугуна, выполнены съемными для повышения ре-монтоспособности и технологичности блока. На двигатель установлены четыре направляющие, в которых перемещаются по четыре толкателя. Каждая направляющая установлена на двух штифтах и при-креплена к блоку цилиндров двумя болтами. Болты застопорены отгибными шайбами.

Штанги толкателей—стальцые, трубчатые, с запрессованными и обжатыми наконечниками. Нижний наконечник имеет выпуклую сферическую поверхность, верхний—выполнен в виде сферической чашечки для упора регулировочного винта коромысла.

Коромысло 6 клапана (см. рис. 27)—стальное, кованое, с бронзовой втулкой, представляет собой двуплечий рычаг, имеющий передаточное отношение 1,55. В короткое плечо коромысла для регулирования зазора в клапанном, механизме ввернут регулировочный винт 8 с контргайкой 7. Коромысла впускного и выпускного клапанов установлены кон-сольно на осях, выполненных заодно со стойкой коромысел; стойка установлена на штифт и закреплена на головке двумя шпильками. Осевое перемещение коромысел ограничено пружинным фиксатором. К каждому коромыслу через отверстия в стойке коромысла подводится смазка.

Пружины клапанов цилиндрические с равномерным шагом витков и разным направлением навивки. На каждом клапане установлены две пружины. Нижними торцами пружины опираются на головку через стальную шайбу 16, верхними — в тарелку 12. Тарелки упираются во втулку, которая соединена со стержнем клапана двумя конусными сухарями. Разъемное соединение втулка —тарелка дает возможность клапанам проворачиваться относительно седла.

Проект организации ремонта газораспределительного механизма автомобилей КамАЗ-5320 с разработкой технологии восстановления толкателя в условиях ГПКК «Шушенское АТП»

КГБПОУ "Шушенский сельскохозяйственный колледж",

специальность Техническое обслуживание и ремонт автомобильного транспорта,

Дипломный проект на темауПроект организации ремонта газораспределительного механизма автомобилей КамАЗ-5320 с разработкой технологии восстановления толкателя в условиях ГПКК «Шушенское АТП»,

2015 год

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1.ОБЩАЯ ЧАСТЬ

1.1. Анализ хозяйственной деятельности предприятия

2.ОРГАНИЗАЦИОННО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1. Анализ существующей организации ремонта автомобилей

2.2. Предлагаемая организация ремонта автомобилей

2.3. Расчет производственной программы

2.4. Расчет количества ремонтных рабочих

2.5. Подбор технологического оборудования

2.6. Расчет производственной площади участка

2.7. Расчет освещения производственного помещения

2.8. Проектирование вентиляции производственного помещения

2.9. Расчет отопления производственного помещения

2.10. Разработка технологии восстановления толкателя газораспределительного механизма автомобилей КамАЗ 53212

2.10.1. Наиболее распространенные дефекты толкателя

2.10.2 Оценка критериев устранения дефектов детали различными способами

2.10.3 Описание выбранного способа восстановления детали

2.10.4 Выбор средств технологического оснащения процесса

3.КОНСТРУКТОРСКАЯ ЧАСТЬ

3.1. Назначение, устройство и принцип работы приспособления

3.2. Конструктивный расчет

4.ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4.1. Расчет себестоимости изготовления приспособления

4.2. Расчет себестоимости восстановления детали

5.ОХРАНА ТРУДА

5.1. Мероприятия по обеспечению безопасных условий труда

5.1.1. Техника безопасности при сварочно-наплавочных работах

5.1.2 Техника безопасности при механической обработке

5.2 Пожарная профилактика

6.ЭКОЛОГИЯ ПРИРОДОПОЛЬЗОВАНИЯ

6.1. Мероприятия по охране окружающей среды

ЗАКЛЮЧЕНИЕ

ЛИТЕРАТУРА

Состав: Съемник универсальный (СБ), Деталировка (винт, гайка траверса, лапа, рукоятка), Спецификация, Технологическая карта на ремонт толкателя, ПЗ

Восстановление деталей газораспределительного механизма

Газораспределительный механизм двигателя КамАЗ имеет ряд ключевых деталей. Рассмотрим типичные дефекты каждой и способы их устранения.

Восстановление клапанов и их притирка в гнездах головок цилиндров

Клапаны изготовлены из жаропрочной стали. Стержень клапана перед установкой графитизуется. Угол рабочей фаски клапана 45°; диаметр выпускного клапана 51,5 мм, впускного — 46,5 мм; высота подъема клапана 12,5 мм.

Характерными дефектами клапанов являются износ рабочих фасок, погнутость стержня, облом тарелки клапана.

Толкатели тарельчатого типа стальные, тарелки наплавляются при изготовлении отбеленным чугуном. Характерными дефектами толкателей являются износ тарелки, раковины на рабочей поверхности, износ стержня.

Изношенные тарелки и стержни толкателей восстанавливаются хромированием.

После восстановления клапаны притираются в седлах головок цилиндров.

Притирка клапанов начинается с приготовления пасты: паста приготавливается из 1,5 части (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0,5 части дизельного топлива. Перед употреблением притирочная паста перемешивается, чтобы микропорошок не осаждался. Затем на фаску седла клапана наносится тонкий равномерный слой пасты. Стержень клапана смазывается моторным маслом. Притирка производится возвратно-вращательным движением клапана дрелью с присоской или соответствующим приспособлением. Нажимая на клапан, необходимо повернуть его на 1/3 оборота по часовой стрелке, затем на 1/3 оборота в обратном направлении. Клапаны круговыми движениями не притираются. Притирка продолжается до появления на фасках клапанов седел пояска шириной не менее 1,5 мм матового цвета, как показано на рис. 51.

Рис. 51. Расположение притертых матовых поясков на седле и головке клапана при закрытом положении:

а — правильное; б — неправильное; I — положение пояска на седле и головке клапана

При правильной притирке матовый поясок на седле головки клапана должен начинаться у большего основания конуса седла.

После окончания притирки клапаны и головки цилиндров промываются керосином и обдуваются воздухом. Качество притирки клапанов определяется после сборки клапанного механизма проверкой его на герметичность. Для этого головка цилиндра устанавливается впускными и выпускными окнами вверх и в углубления клапанных гнезд заливается дизельное топливо. Хорошо притертые клапаны не должны пропускать топливо в местах уплотнения в течение 30 мин. При подтекании керосина производится постукивание резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притираются повторно.

При необходимости качество притирки проверяется «на карандаш». Для этого на фаску клапана мягким графитовым карандашом наносится на равном расстоянии 6—8 черточек. Клапан осторожно вставляется в седло и после сильного нажатия проворачивается на 1/4 оборота. При качественной притирке все черточки должны быть стертыми.

После контроля притирки клапанный механизм собирается и регулируется. Регулировка клапанов производится при четырех положениях коленчатого вала. Первое положение коленчатого вала определяется относительно начала впрыска топлива в первый цилиндр совмещением меток на муфте опережения впрыска и корпуса топливного насоса.

Дефекты распределительного вала

Распределительный вал изготовляется горячей штамповкой из стали 18ХГТ. Он устанавливается в развале блока на 5 опорных подшипниках. Поверхности опорных шеек и кулачков после цементации закаливаются токами высокой частоты. Поверхности шеек и кулачков проходят точную механическую обработку: шлифуются, полируются и затем фосфатируются. Биение поверхностей второй, третьей и четвертой шеек относительно оси крайних шеек допускается не более 0,025 мм. Нецилиндричность опорных шеек 0,005 мм, непараллельность образующих всех кулачков относительно поверхности крайних шеек не более 0,05 мм.

На задний конец распределительного вала напрессована стальная штампованная шестерня с прямыми зубьями. Зубья шестерни подвергаются термической обработке. Шестерня распределительного вала приводится во вращение через промежуточную шестерню шестерней коленчатого вала.

Характерными дефектами распределительных валов являются:

- трещины на валу, отколы по торцам вершин кулачков;

- погнутость вала;

- износ шпоночного паза;

- износ впускных и выпускных кулачков по высоте; износ передней, средней и задней опорных шеек.

Разборка клапанного механизма и возможные дефекты его деталей

В состав газораспределительного механизма, показанного на рис. 48, входят распределительный вал, толкатели с направляющими, штанги, прокладка крышки головки, коромысла с регулировочным винтом, клапаны с двумя клапанными пружинами, направляющая клапана и устройство крепления клапанов Клапанный механизм закрывается крышкой. Крышки крепятся болтами к головкам цилиндров.

Рис. 48. Газораспределительный механизм двигателя КамАЗ-740:

1 — распределительный вал; 2 — толкатель; 3 — направляющая толкателей; 4 — штанга; 5 — прокладка крышки головки; 6 — коромысло; 7 — гайка; 8 — регулировочный винт; 9 — болт крепления крышки головки; 10 — сухарь; 11 — втулка тарелки; 12 — тарелка пружины; 13 — наружная пружина; 14 — внутренняя пружина, 15 — направляющая клапана; 16 — шайба; 17 — клапан; А — тепловой зазор между носком коромысла и стержнем клапана

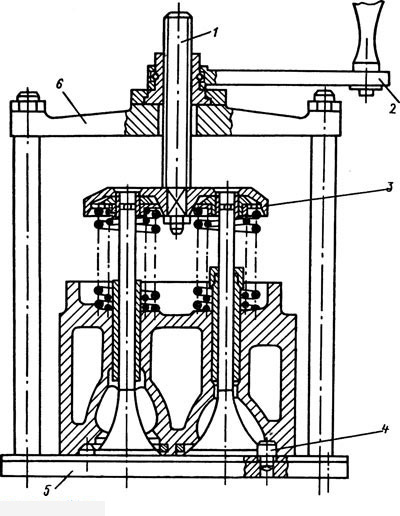

Рис. 49. Разборка клапанного механизма с использованием приспособления И-801.06.100:

1 — винт; 2 — рукоятка; 3 — тарелка; 4 — штифт; 5 — основание; 6 — траверса приспособления

Разборка клапанного механизма осуществляется с помощью приспособления И-801.06.100, показанного на рис. 49. Для разборки клапанного механизма необходимо:

- установить головку блока цилиндров на основание так, чтобы штифты приспособления вошли в отверстия под болты крепления головки;

- вращать вороток, вворачивать винт и тарелкой отжать пружины клапанов;

- снять сухари и втулки;

- вывернуть винт из траверсы, снять тарелку и пружины клапанов;

- вынуть впускной и выпускной клапаны.

Штанги толкателей стальные, пустотелые, со вставками, наконечниками. Характерный дефект штанг: ослабление посадки наконечников и погнутость стержня штанги.

На каждый клапан устанавливаются по две пружины. В соответствии с требованиями технических условий на контроль, сортировку и восстановление пружин предварительно устанавливаемое усилие пружин должно составлять 360 Н, а суммарное их рабочее (в сжатом состоянии) усилие — 830 Н. При дефектации пружин около 10 % от общего количества выбраковывается. Вместо выбракованных пружин на сборку газораспределительного механизма поступают новые.

Технические условия на контроль, сортировку и восстановление распределительных валов

Контроль размеров кулачков и опорных шеек распределительного вала осуществляется с помощью приспособления, показанного на рис. 50, а размеры кулачков указаны в табл. 28.

Технологические условия на контроль, сортировку и восстановление распределительных валов представлены в табл. 29.

Рис. 50. Приспособление для контроля профиля кулачков и опорных шеек распределительного вала:

а — профиль кулачка, б — расположение впускных кулачков; в — расположение выпускных кулачков; Вп — впускной кулачок; Вып — выпускной кулачок; 1 — основание приспособления; 2,9 — центры; 3 — диск с градуировкой, град; 4 — указательная стрелка, закрепленная на шейке распределительного вала; 5 — ножка индикатора; 6 — стойка индикатора; 7 — индикатор, 8 — распределительны вал

Последовательность контроля распределительного вала следующая:

- проверить вал на отсутствие трещин и отколов кулачков;

- радиальное биение средних опорных шеек относительно передней и задней опорных шеек; проверить износ шейки под шестерни;

- кулачков по высоте;

- цилиндрической части кулачков;

- передней и средней шеек;

- задней шейки.

28. Размеры кулачков распределительного вала КамАЗ-740

Примечание: а — угол поворота кулачка; h — высота подъема профиля кулачка.

- Сделать заключение о годности распределительного вала и о способе восстановления распределительного вала.

Распределительные валы, не удовлетворяющие требованиям технических условий, подвергаются восстановлению.

Материал: сталь 18ХГТ

Твердость опорных шеек, кулачков и торца распределительного вала: HRC 58—63

29. Технические условия на контроль, сортировку и восстановление распределительного вала

Технологический процесс восстановления распределительных валов

Технологический процесс восстановления распределительных валов включает следующие операции: мойку распределительного вала, снятие шестерни, правку и проверку биения распределительного вала, шлифовку шеек вала под ремонтный размер, контроль размеров шеек, шлифовку кулачков цилиндров, контроль профиля кулачков, изготовление паза под шпонку, установку шестерен, сдачу распределительного вала ОТК.

Восстановление опорных шеек распределительного вала производится шлифованием под ремонтный размер, а его кулачков — шлифованием по копиру с целью восстановления профиля кулачков на копировально-шлифовальных станках ЗА433 шлифовальным кругом ПП 600X20X305 марки Э46—60 СМ1—СМ2К. После шлифования шейки и кулачки распределительного вала полируются полировальной лентой ЭБ220 или пастой ГОИ № 10.

Режимы шлифования опорных шеек и кулачков распределительного вала приведены в табл. 30.

30. Режимы шлифования опорных шеек и кулачков распределительного вала

Проверка и регулировка тепловых зазоров в газораспределительном механизме двигателя КамАЗ

Тепловые зазоры в механизме газораспределения регулируйте на холодном двигателе не ранее чем терез 30 мин после его останова.

При регулировании тепловых зазоров коленчатый вал устанавливайте последовательно в положения I, II, III, IV ( табл. 3 ), которые определяются поворотом коленчатого вала относительно начала впрыскива-топлива в первом цилиндре на угол, указанный в таблице. При каждом положении регулируйте одновременно зазоры клапанов двух цилиндров в порядке работы: 1—5—4—2—6—3—7—8.

Таблица 3. Углы поворота коленчатого вала относительно начала впрыскивания топлива в первом цилиндре при регулировании тепловых зазоров

| Параметр | Значение параметра при положениях коленчатого вала | |||

| I | II | III | V | |

| Уголповорота коленчатого вала | 60° | 240° | 420° | 600° |

| Цилиндры регулируемых клапанов | 1; 5 | 4; 2 | 6; 3 | 7; 8 |

Регулируйте тепловые зазоры в следующем порядке:

- снимите крышки головок цилиндров;

- проверьте момент затяжки и при необходимости втяните болты крепления головок цилиндров;

- установите фиксатор маховика в нижнее поение;

- снимите крышку люка в нижней части картера пления;

- вставляя ломик в отверстия на маховике, проворачивайте коленчатый вал до тех пор, пока фиксатор не войдет в зацепление с маховиком;

- проверьте положение меток на торце корпуса муфты опережения впрыскивания топлива и фланце ведущей полумуфты привода топливного насоса высокого давления. Метки должны находиться в верхнем положении. Если риски находятся внизу, выверите фиксатор из зацепления с маховиком, проверни коленчатый вал на один оборот, при этом фиксатор ен войти в зацепление с маховиком;

- установите фиксатор маховика, в верхнее положение;

- проверните коленчатый вал по ходу вращения (против часовой стрелки, если смотреть со стороны маховика) на угол 60° (поворот маховика на угловое стояние между двумя соседними отверстиями соответствует повороту коленчатого вала на 30°), т. е. в положение I. При этом клапаны 1-го и 5-го цилиндров закрыты (штанги клапанов легко проворачиваются от руки);

- проверьте момент затяжки гаек крепления стоек коромысел регулируемых цилиндров и при необходимости затяните их;

- проверьте щупом зазор между носками коромысел и торцами стержней клапанов 1-го и 5-го цилиндров. Щуп толщиной 0,3 для впускного и 0,4 для выпускного клапанов должен входить с усилием (передние клапаны правого ряда цилиндров впускные, левого ряда — выпускные);

- для регулирования зазора приспособлением И801.14.000 ( рис. 63 ) ослабьте гайку регулировочного винта, вставьте в зазор щуп и, вращая винт отверткой 2, установите требуемый зазор. Придерживая винт отверткой, затяните гайку и проверьте величину зазора;

- дальнейшее регулирование зазоров в клапанном механизме проводите попарно в цилиндрах 4 и 2 (положение II), 6 и 3 (положение III), 7 и 8 (положение IV), проворачивая коленчатый вал по ходу вращения каждый раз на 180° ( см. табл. 3 );

- пустите двигатель и проверьте его работу, при правильно отрегулированных зазорах стука в клапанном механизме не должно быть;

установите крышки люка картера сцепления и головок цилиндров.

Рис. 63. Регулирование тепловых зазоров приспособлением И801.14.000: 1 - ключ; 2 — отвертка

Для смены фильтрующих элементов фильтра тонкой очистки топлива:

- выверните на два-три витка сливные пробки 10 ( см. рис. 32 ) и слейте топливо из фильтра, затем вверните пробки;

- выверните болты крепления колпаков фильтра, снимите колпаки ( рис. 64 ) и удалите загрязненные фильтрующие элементы;

- промойте колпаки дизельным топливом;

- установите в каждый колпак новый фильтрующий элемент;

- установите колпаки с элементами и затяните болты;

- пустите двигатель и убедитесь в герметичности фильтра.

Рис. 64. Обслуживание фильтра тонкой очистки топлива

Подтекание топлива устраните подтяжкой болтов крепления колпаков.

Для технического обслуживания фильтра грубой очистки топлива:

- слейте топливо из фильтра, ослабив сливную пробку 1 ( см. рис. 36 );

- выверните четыре болта 7 крепления стакана к корпусу фильтра и снимите стакан 2 вместе с фланцем 8;

- выверните фильтрующий элемент из корпуса;

- промойте сетку фильтрующего элемента и полость стакана бензином или дизельным топливом, продуйте сжатым воздухом;

- наденьте на фильтрующий элемент уплотнительную шайбу, распределитель 6 и вверните фильтрующий элемент в корпус;

- установите стакан фильтра и закрепите его болтами;

- затяните сливную пробку;

- убедитесь в отсутствии подсоса воздуха через фильтр на работающем двигателе; при необходимости устраните подтягиванием болтов крепления стакана к корпусу.

Рис. 65. Установка начала впрыскивания топлива в первом цилиндре двигателя по меткам: 1 - муфта автоматическая опережения впрыскивания; 2 - полумуфта ведомая; 3 -болт стяжной; 4 - фланец задний ведущей полумуфты; I - метка на заднем фланце полумуфты; II - метка на муфте опережения впрыскивания; III - метка на корпусе топливного насоса высокого давления

Для двигателей 740.11-240 проверка e регулировка угла опережения впрыскивание-топлива производится с помощью моментоскопа!

Установка моментоскопа приведена на рис. 65-b . Схема нумерации цилиндров двигателя и расположения секций топливного насоса высокого давлений (ТНВД) приведены на рисунке 65-b .

- Отсоедините трубку высокого давления восьмой секции ТНВД.

- На штуцер восьмой секции установите моментоскоп согласно рисунков.

- Рычаг управления регулятором переведите в среднее положение.

- Заполните стеклянную трубю моментоскопа топливом, вращая коленчаты вал двигателя.

- Переведите фиксатор в глубокий паз медленно поворачивайте коленчатый вал двигателя по ходу вращения до моменте начала движения топлива в стеклянной трубке моментоскопа. Если в этот момент фиксатор войдет в паз маховика, то угол опережения впрыскивания топлива установлено правильно.

При этом допускается несовпадение (S) не более 2 мм метки на фланце ведомое полумуфты и указателя на корпусе ТНВД сторону опережения впрыскивания топливе ( см. рис. 65-а ). Фиксатор переведите в верхнее положение. - Если паз на маховике двигателя не дошел до фиксатора, а движение топлива в стеклянной трубке началось, ослабьте болт крепления ведомой полумуфты и доведите паз маховика до фиксатора, затянуте болты. Фиксатор переведите в верхнее положение. Проверьте точность установки угла согласие п. 5.

- Если фиксатор вошел в паз на маховике а движение топлива в трубке не началось то ослабьте болты крепления ведомой полумуфты и медленно поворачивайте кулачковый вал ТНВД за фланец ведомой полумуфты (для двигателей с МОВТ за муфту опережения) по ходу вращения до моменте начала движения топлива в стеклянной трубке моментоскопа. Закрепите болты и повторите действия по п 5.Фиксатор переведите в верхнее положение.

Рис. 65-а. Установка угла опережения впрыскивания топ-ливадвигателейс муфтой опережения впрыскивания топлива 1 - корпус ТНВД; 2 - автоматическая муфта опережения впрыскивания топлива; 3 - полумуфта ведомая; 4 -вал привода; 5 - полумуфта ведущая; 6 - стяжной болт; 7 - шпонка; 8 - фланец центрирующий; 9 - втулка центрирующая; 10, 11 - пакет пластин; 12 -болт.

Рис. 65-b. Схема нумерации цилиндров двигателя и расположения секцийтопливного насоса высокого давления: 1 - двигатель; 2 - топливный насос высокого давления: 3 - маховик.

Рис. 65-с. Схема установки моментаскопа: 1 - стеклянная трубка; 2 - переходная трубка; 3 -отрезок топливопровода высокого давления; 4 - накидная гайка.

Ремонт двигателя (часть первая)

До истечения гарантийного срока не разбирайте двигатель (не снимайте головки цилиндров, масляный картер, не нарушайте пломбы топливного насоса высокого давления и не разбирайте его), в противном случае утрачивается право на гарантийный ремонт двигателя. При необходимости допускается заменять топливопроводы высокого и низкого давления, шланги, фильтры очистки масла, топлива и воздуха, водяной насос, вентилятор, выключатель гидромуфты, внешние крепежные детали, впускные воздухопроводы и выпускные коллекторы, водосборные трубы, форсунки, штанги толкателей, турбокомпрессоры;

Для разборки рекомендуется использовать поворотный стенд Р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси.

Перед установкой двигателя на стенд снимите масляный фильтр с теплообменником, вентилятор, выпускные коллекторы, кронштейны передних опор, стартер;

трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом;

при креплении деталей посредством резьбовых соединений, кроме указанных в тексте особо, обеспечьте момент затяжки согласно приложению 9;

неметаллические прокладки для удобства сборки, при необходимости, ставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей;

при установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой;

не подгибайте шпильки при надевании на них деталей.

Рекомендации по снятию, установке и дефектовке деталей и узлов двигателя.

Для снятия шестерни привода топливного насоса в сборе с валом:

-выверните четыре болта крепления компрессора и снимите компрессор;

-выверните три болта крепления насоса гидроусилителя руля и снимите насос;

-ослабьте затяжку стяжного болта 10 (рис. Установка угла опережения впрыскивания топлива двигателя 740.13-260) или 6 (рис. Установка угла опережения впрыскивания топлива двигателей 740.11-240 и 740.14-300).

-снимите корпус заднего подшипника в сборе с манжетой;

-снимите шестерню привода топливного насоса высокого давления в сборе с валом (рис. Снятие шестерни привода ТНВД в сборе с вапом ).

При сборке совместите метки на торцах шестерни привода и шестерни распределительного вала.

Снятие шестерни привода ТНВД в сборе с валом

Для снятия гильзы цилиндра съемником 801.05.000 (рис. Снятие гильзы цилиндров съемником ) сложите захват вдоль винта 1 и в таком виде вставьте его внутрь гильзы.

Зацепив захват за нижний торец гильзы 5, установите его перпендикулярно винту, после этого установите опоры 4 в отверстие на привалочной плоскости блока и, вращая рукоятку 2, выверните винт до полного снятия гильзы.

Снятие гильзы цилиндров съемником: 1 - винт; 2 - рукоятка; 3 - корпус; 4 - опора; 5 - гильза; 6 - захват.

Для снятия картера маховика:

-снимите компрессор (см. выше);

-снимите насос гидроусилителя руля (см. выше);

-выверните три болта и снимите рым задний;

-снимите скобы крепления трубки отвода топлива от форсунок;

-выверните болт крепления масляного щупа;

-выверните болты крепления маховика и монтажными болтами с резьбой М8 (рис. Снятие маховика монтажными болтами );

Снятие маховика монтажными болтами

-выверните болты крепления картера маховика, снимите картер.

При установке картера маховика, для предохранения манжеты уплотнения хвостовика коленчатого вала, используйте оправку (рис. Оправка манжеты для установки картера маховика) : при этом манжету обильно смажьте моторным маслом.

Оправка манжеты для установки картера маховика

Для ремонта коленчатого вала, блока и шатуна предусмотрено семь ремонтных размеров вкладышей (см. приложения 1 и 2). Обозначение вкладышей нанесено на его тыльной стороне.

Для снятия и разборки шатунно-поришевой группы:

-снимите головку цилиндра (см. «Механизм газораспределения»);

-удалите нагар с верхнего пояса гильзы;

-снимите крышку нижней головки шатуна съемником (рис . Снятие съемником нижн е й головки шатуна );

-извлеките поршень в сборе с шатуном из цилиндра;

-снимите поршневые кольца приспособлением (рис. Снятие поршневых колец съемником И801.08.000);

-выньте стопорные кольца из бобышек поршня щипцами И801.23.000;

-нагрейте поршень в масляной ванне до температуры 80 - 100°С;

-выньте поршневой палец.

При сборке и установке шатунно-поришевой группы:

-компрессионные кольца устанавливайте конической поверхностью (с клеймом ВЕРХ) к днищу поршня, на двигателях 740.13-260 и 740.14-300 верхнее кольцо устанавливается так, чтобы внутренняя выборка была расположена со стороны днища;

-маслосъемные кольца устанавливайте так: сначала встаньте в канавку пружинный расширитель, затем наденьте маслосъемное кольцо таким образом, чтобы стык расширителя находился диаметрально противоположно замку кольца; смежные кольца направьте замками в противоположные стороны;

Снятие съемником нижнем головки шатуна

Снятие поршневых колец съемником И801.08.000: 1 - поршень; 2 - кольцо; 3 - съемник

-поршень и шатун при сборке устанавливайте так, чтобы выточки А под клапаны в днище поршня и паз В в шатуне под замковый ус вкладыша были на одной стороне (см. рис. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров ):

-не запрессовывайте палец в холодный поршень;

-при установке поршня в цилиндр предварительно вставьте его в обойму И801.00.000 (см рис. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров );

-индекс, выбитый на днище поршня, должен быть одинаковым с индексом, выбитым на торце гильзы, если не было замены поршня. Выточки под клапаны на днище поршня смести те в сторону развала блока цилиндров. Клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми.

Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров: 1 - поршень; 2 - обойма И801.00.01; 3 - гильза цилиндра

Для снятия коленчатого вала демонтируйте:

-шатунно-поршневую группу (см. выше);

-переднюю крышку блока с гидромуфтой в сборе;

-масляный насос с маслозаборником в сборе;

-крышки коренных опор;

-снимите коленчатый вал подъемником или талями, зацепив латунными крюками за первую и четвертую шатунные шейки.

При установке коленчатого вала на двигатель: совместите метки на шестернях привода агрегатов;

-обеспечьте соответствие размеров вкладышей размерам шеек вала;

-установите полукольца упорного подшипника так, чтобы стороны с канавками прилегали к упорным торцам вала (см. рис. Установка полуколец упорного подшипника коленчатого вала );

-проследите за совпадением номеров крышек коренных подшипников с порядковыми номерами опор на блоке цилиндров (см. рис. Установка крышек коренных опор )

-номера начинаются от переднего торца;

-болты крепления крышек коренных подшипников и стяжные болты блока затягивайте в такой последовательности:

1 Очистите от грязи резьбу в отверстиях блока и на болтах, смажьте моторным маслом резьбу на болтах, избыток масла удалите.

2. Установите по посадочным поверхностям плотно, без перекоса крышки коренных подшипников.

3. Вверните с установкой шайб 16x3 болты M16 крепления крышек, обеспечив предварительный момент затяжки 95-120 Н.м (9,6 - 12 кгс.м).

Установка полуколец упорного подшипника коленчатого вала: 1 - полукольцо; А - канавка.

4. Затяните окончательно болты крепления крышек, обеспечив момент затяжки 275-295 Н.м (28 - 30 кгс.м)

5. Вверните и затяните стяжные болты блока, обеспечив момент затяжки 147-167 Н.м (15-17 кгс.м). При затяжке болтов динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа. По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0,05 мм.

Установка крышек коренных опор: 1 - порядковый номер на крышке коренной опоры

Примечание: В переходный период освоения выпуска в составе двигателя может быть использован блок цилиндров с привертными направляющими толкателей, с втулками распределительного вала увеличенной размерности, без увеличенных маслоканалов, с моментами затяжки болтов крепления крышек коронных подшипников:

-предварительная затяжка - 95-120 Н.м (9,6-12 кгс.м);

-окончательная затяжка - 206-230 Н.м (21-23.5 кгс.м);

-стяжные болты затягиваются моментом 81-91 Н.м (8.2-9.2 кгс.м).

Для разборки и сборки коленчатого вала:

снимите передний и задний противовесы, а также ведущую шестерню коленчатого вала и шестерню привода масляного насоса съемником И801.01.000. Для снятия шестерни коленчатого вала и заднего противовеса лапы захватов 1 (см. рис. Сн ятне шестерни и заднего противовеса коленчатого вала съемником ) заведите за край шестерни противовеса и зафиксируйте стопорами 5. Винт 3 через наконечник 2 уприте в торец коленчатого вала и, вращая рукоятку 6, вверните винт 3 в траверсу 4 до полного снятия шестерни.

Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала (рис. Снятие шестерни и заднего противовеса коленвала. ) на наконечник 3 установите наконечник 2 и снимите шестерню аналогично снятию шестерни коленчатого вала;

Снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала: 1 - захват; 2 - наконечник; 3 - винт; 4 - траверса; 5 - стопор: 6 - рукоятка.

-перед сборкой очистите маслоподводящие отверстия от отложений;

-промойте вал и продуйте каналы сжатым воздухом;

Примечание: при применении нового коленчатого вала необходимо вывернуть ввертыш, промыть вал, продуть каналы сжатым воздухом.

Сборку коленчатого вала производите в обратной последовательности, перед напрессовкой на коленчатый вал передний противовес, шестерню привода масляного насоса, задний противовес и ведущую шестерню коленчатого вала нагревайте до температуры 105 °С.

РАЗМЕРЫ ДЕТАЛЕЙ, мм

Для снятия головки цилиндра при замене, а также устранения неисправностей клапанного механизма и цилиндро-поршневой группы:

-слейте охлаждающую жидкость из системы охлаждения двигателя:

-выверните болты крепления выпускного коллектора и снимите коллектор;

-выверните из снимаемой головки болты крепления впускного воздухопровода и водосборной трубы,

-ослабьте крепления этих же болтов на других головках с целью получения необходимого зазора для снятия *;

* Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор.

-снимите соединительный патрубок впускных воздухопроводов;

-отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи;

-снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги;

-ослабьте болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (рис. Последовательность затяжки болтов крепления головки цилиндра ), затем выверните их;

-снимите головку цилиндра с двигателя.

Последовательность затяжки болтов крепления головки цилиндра

При установке головки цилиндра обратите внимание на правильность монтажа прокладок. Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рис. Последовательность затяжки болтов крепления головки цилиндра . После затяжки болтов проверьте и, если необходимо, отрегулируйте тепловые зазоры между клапана ми и коромыслами.

Для разборки и сборки клапанного механизма приспособлением И801.06.000 (см. рис. Разборка головки цилиндра в приспособлении И801.06. 000 ):

-установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтовые отверстия головки;

-вращая вороток 2, вверните винт 1 и тарелкой 3 отожмите пружины клапанов;

-снимите сухари и втулки;

-выверните винт 1 из траверсы, снимите тарелку и пружины клапанов;

-выньте впускной и выпускной клапаны.

Разборка головки цилиндра в приспособлении И801.06.000: 1 - винт; 2 - вороток; 3 - тарелка; 4 - штифт.

Размеры клапанов приведены в табл. «Клапаны».

При сборке клапанного механизма стержни клапанов смажьте дизельным маслом.

Размеры клапанов: А - длина направляющей; В - высота седла; Д - диаметр отверстия под седло; Д 1 | - диаметр тарелки; Д 2 - диаметр седла; Д 3 - диаметр стержня; Д 4 - внутренний диаметр направляющей; Д 5 - наружный диаметр направляющей; Д 6 - диаметр отверстия под направляющую; а - угол фаски седла; у - угол фаски клапана.

Для притирки клапанов:

-разберите клапанный механизм, как описано выше:

-приготовьте пасту из 1.5 частей (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0.5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться):

-нанесите на фаску седла клапана тонкий равномерный слой насты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением. Нажимая клапан, поверните его на 1/3 оборота, затем на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями. Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1.5 мм (рис. Расположение матового пояска на седле клапана);

Сборка двигателя КАМАЗ

Коленчатый вал перед установкой в блок цилиндров балансируется динамически относительно оси крайних коренных шеек на балансировочной машине. Перед балансировкой на каждую шейку устанавливается груз массой (8525±1) г. Центры тяжести грузов должны совпадать с осями шатунных шеек. Допустимая несбалансированность не должна превышать 80 г. Дисбаланс устраняется удалением металла сверлением в противовесах, изготовленных за одно целое с валом.

- Непосредственно перед установкой коленчатого вала смажьте поверхность вкладышей коренных подшипников и коренные шейки вала чистым дизельным маслом.

- Установите упорные полукольца вала в выточку последней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. Болты крепления крышек коренных подшипников предварительно затягиваются со стороны правого, а затем со стороны левого рядов цилиндров с моментом затяжки 90— 120 Н*м, а затем окончательно — с моментом затяжки 210— 235 Н*м.

Сборка и установка газораспределительного механизма

Перед установкой в блок цилиндров распределительный вал собирается с корпусом заднего подшипника и распределительной шестерней. Перед сборкой с корпусом подшипника опорная шейка вала и втулка корпуса протираются салфеткой и смазываются чистым дизельным маслом. Шестерня после предварительного нагрева до температуры (100+-10) °С напрессовывается на шейку вала до упора. Зазор между шестерней и корпусом подшипника должен быть 0,25—0,30 мм.

Рис. 64. Распределительный вал в сборе:

1 — распределительный вал; 2 — корпус подшипника; 3 — распределительная шестерня; 4 — шпонка; 5 — подшипник

Перед установкой распределительного вала в блок цилиндров внутренняя поверхность опорных втулок и опорные шейки распределительного вала смазываются чистым дизельным маслом. Распределительный вал устанавливается аккуратно без повреждения рабочих поверхностей втулок.

Установка деталей газораспределительного механизма, передающих усилия от распределительного вала к коромыслам. Направляющие толкателей в комплекте с толкателями устанавливаются на штифты блока цилиндров и крепятся к блоку болтами. Болты затягиваются моментом затяжки 70—90 Н*м.

Штанги перед установкой в блок цилиндров протираются, а наконечники смазываются чистым дизельным маслом. Стойка с коромыслами клапанов в сборе должна легко без ударов войти на установочные штифты и шпильки. Коромысла клапанов устанавливаются так, чтобы сфера регулировочного винта была совмещена с наконечником штанги. Регулировочные винты должны быть ввернуты в коромысло до упора.

Установка распределительных шестерен за задний торец блока цилиндров

становка распределительных шестерен на задний торец блока цилиндров

Распределительные шестерни устанавливаются по меткам, как показано на рис. 3.

Затяжка болтов, крепящих ось ведущей шестерни привода распределительного вала к блоку, производится в 2 приема (предварительно и окончательно) моментом затяжки 50—60 Н*м.

Болт крепления роликоподшипника ведущей шестерни распределительного вала затягивается моментом затяжки 90—100 Н*м.

Окружной зазор в зацеплении шестерен газораспределительного механизма при рабочем положении двигателя составляет 0,1—0,3 мм. Замер производится щупом в 3 точках.

Рис. 3. Размещение и установка шестерен привода агрегатов:

а — размещение распределительных шестерен в задней части двигателя; б — схема установки распределительных шестерен по меткам; 1 — болт М12Х1 крепления роликоподшипника; 2, 21 — промежуточные шестерни; 3 — болт; 4, 17 — шайбы; 5 — манжета; 6 — корпус заднего подшипника; 7 — прокладка; 8 — сухарь; 9 — вал шестерни привода топливного насоса высокого давления; 10 — шпонка; 11, 15 — шарикоподшипники; 12 — шестерня привода топливного насоса высокого давления; 13 — распределительный вал в сборе с шестерней; 14 — упорная шайба; 16 — ось; 18 — болт М10Х1; 19 — конический двухрядный роликоподшипник; 20 — шпонка; 22 — упорное кольцо; 23 — стопорное кольцо; 24 — ведущая шестерня коленчатого вала

Установка цилиндро-поршневой группы в блок цилиндров.

Установка гильз цилиндров в блок.

Перед установкой гильз цилиндров в блок на фаски наносится смазка типа ЦИАТИМ. Гильзы цилиндров вставляются в блок усилием руки осторожно, не допуская срезания выступающих из канавок уплотнительных колец. На верхнем торце каждой гильзы со стороны, обращенной к вентилятору, наносится номер цилиндра.

Подготовка и установка поршней в гильзы цилиндров в сборе с кольцами, пальцами и шатунами.

Поршень с пальцем и шатуном, показанный на рис. 4, собирается после нагрева поршня до температуры 80…100°С. Отверстия в шатуне под пальцем и сам палец предварительно обильно смазываются дизельным маслом. Палец устанавливается усилием большого пальца руки. Запрессовка пальца в поршень не допускается. Выточки на поршне и пазы под усы вкладышей на шатуне располагаются в одну сторону. Поршневые пальцы от осевого перемещения надежно фиксируются стопорными кольцами.

Поршневые кольца перед постановкой на поршень должны иметь определенные размеры. Зазор поршневых колец замеряется в калибре диаметром 120+0,03 мм. Размеры зазоров поршневых колец и допустимые зазоры в замках указаны в табл. 1

Рис. 4. Установка поршня с шатуном в сборе в гильзу цилиндров:

а — поршень с шатуном в сборе: А — выемки для клапанов; Б — уступ (выемка) для захода усика вкладыша; б — установка поршня с шатуном и кольцами в сборе в гильзу с помощью приспособления: 1 — поршень; 2 — обойма приспособления И-801.00.001; 3 — гильза цилиндров.

Компрессионные и маслосъемные кольца устанавливаются с помощью плунжерного расширителя маслосъемных колец. Он вставляется в канавку поршня и кольцо надевается так, чтобы стык расширителя находился под углом 180° к замку кольца. После этого устанавливаются компрессионное кольцо, покрытое молибденом, и компрессионное кольцо, покрытое хромом.

Замки смежных колец разводятся в разные стороны.

Подбор поршня производится по расстоянию от образующей шатунной шейки коленчатого вала в верхнем ее положении до упорного бурта гильзы таким образом, чтобы выход днища поршня над упорным буртом гильзы цилиндров находился в пределах 0,6—0,7 мм, как показано на рис. 5.

Размеры зазоров поршневых колец и допустимые зазоры в замках, мм

| Параметры | Зазор после восстановления | Допустимый зазор |

| Замок в компрессионных поршневых кольцах | 0,4—0,6 | 0,8 |

| Замок в маслосъемных поршневых кольцах | 0,30—0,45 | 0,7 |

| Торцовый зазор верхнего компрессионного кольца | 0,12—0,17 | 0,22 |

| Торцовый зазор нижнего компрессионного кольца | 0,09—0,14 | 0,19 |

| Торцовый зазор маслосъемного кольца | 0,07—0,11 | 0,2 |

| Зазор в сопряжении поршень — гильза (при замере на расстоянии 0,119—0,162 мм от днища поршня) | 0,12—0,16 | 0,22 |

Рис. 5. Выход днища поршня над упорным буртиком гильзы цилиндров и установка уплотнений гильзы и головки в блоке:

а — величина выхода днища поршня над упорным буртиком гильзы цилиндров; б — уплотнения гильзы и головки цилиндров в блоке; I — поршень; 2 — опорный бурт гильзы цилиндров; 3 — уплотнительное кольцо головки цилиндров; 4 — уплотнительное кольцо гильзы цилиндров; 5 — головка цилиндров; 6 — прокладка головки цилиндра; 7 — блок цилиндров; 8 — уплотнительное кольцо нижней части опорного бурта гильзы цилиндров; 9 — гильза цилиндров

Рис. 6. Подбор поршня для установки его в цилиндр по расстоянию от шейки коленчатого вала до верхнего края гильзы цилиндров:

А — расстояние от шейки коленчатого вала до верхнего края гильзы цилиндров; Б — расстояние от оси пальца до плоскости выхода поршня из цилиндра; 1 — шейка коленчатого вала; 2 — гильза цилиндров; 3 — поршень

Методика производства измерений расстояния от образующей шатунной шейки коленчатого вала в верхнем ее положении до уплотнительного бурта гильзы цилиндров показана на рис. 68, а данные для подбора поршня по гильзе представлены в табл. 33. После подбора поршней на заводе-изготовителе индексы варианта поршня 10, 20, 30 и 40 наносятся на днище поршня и на нерабочем выступе торца гильзы.

При сборке цилиндро-поршневой группы необходимо подбирать поршни по гильзам таким образом, чтобы индексы у них были одинаковыми.

Рис. 7. Схема нумерации цилиндров и порядок работы двигателя

При установке поршня в гильзу выточки под клапаны на поршне должны быть смещены ближе к оси коленчатого вала.

Суммарный зазор между торцами между нижних головок шатунов и щеками коленчатого вала должен быть не менее 0,15 мм.

| Индекс варианта исполнения поршня | Расстояние от образующей шатунной шейки до упорного бурта гильзы цилиндров, мм | Расстояние от плоскости разъема до центра кольца, мм |

| 10 | 260,12—260,24 | 75,67—75,71 |

| 20 | 260,24—260,35 | 75,78—75,82 |

| 30 | 260,35—260,46 | 75,89—75,93 |

| 40 | 260,46—260,57 | 76,00—76,04 |

Спаренность крышек с шатунами проверяется по меткам завода-изготовителя. На крышках шатунов выбивается порядковый номер цилиндра.

Комплекты шатунов с поршнями и кольцами в сборе устанавливаются на двигатель в соответствии с номерами цилиндров, выбитыми на крышке шатуна. Нумерация цилиндров двигателя показана на рис. 69.

Затяжка болтов крепления крышек шатунов производится удлинением болтов на 0,25—0,27 мм.

Сборка и установка головок цилиндров.

Стержни клапанов перед сборкой графитизируются, рабочие поверхности направляющих втулок клапанов и стержни клапанов смазываются чистым дизельным маслом. Посадка клапанов на седла должна быть герметичной. Проверка герметичности производится сухим воздухом при давлении 0,15 МПа. Допустимая утечка воздуха не должна превышать 3,6 см3/мин. Клапаны должны быть надежно зафиксированы сухарями.

Головка цилиндров перед установкой тщательно обдувается сжатым воздухом от компрессора. Стыки головки цилиндра и гильзы, головки и блока уплотняются прокладками, показанными на рис. 67, б. Кольца уплотнительного газового стыка после установки в головку обжимаются усилием 4500 Н. Выход (выступ) плоскости кольца из головки после обжатия не должен превышать 0,08 мм. Забоины и заусенцы на выступах не допускаются.

Рис. 8. Выход днища поршня над упорным буртиком гильзы цилиндров и установка уплотнений гильзы и головки в блоке:

а — величина выхода днища поршня над упорным буртиком гильзы цилиндров; б — уплотнения гильзы и головки цилиндров в блоке; I — поршень; 2 — опорный бурт гильзы цилиндров; 3 — уплотнительное кольцо головки цилиндров; 4 — уплотнительное кольцо гильзы цилиндров; 5 — головка цилиндров; 6 — прокладка головки цилиндра; 7 — блок цилиндров; 8 — уплотнительное кольцо нижней части опорного бурта гильзы цилиндров; 9 — гильза цилиндров.

Перед установкой головок цилиндров на блок цилиндров плоскости их сопряжений, а также прокладки обдуваются сжатым воздухом. Резиновые уплотнительные кольца головок цилиндров устанавливаются плоской стороной к блоку цилиндров. Каждая головка цилиндра должна свободно, без ударов, устанавливаться на штифты. Резьба болтов крепления головки цилиндров смазывается тонким слоем графитовой смазки. Затяжка 6олтое производится равномерно, в 3 приема, чтобы исключить возможные перекосы головок. Моменты затяжки должны быть при 1-м приеме 40—50 Н*м; при 2-м приеме 120—150 Н*м, при 3-м приеме — 190—210 Н*м (рис. 70).

Топливный насос высокого давления (ТНВД) устанавливается в развале блока цилиндров на специальные поверхности.

Рис. 9. Затяжка болтов головки блока:

1—2—3—4 — последовательность затяжки

Болты равномерно затягиваются в 2 приема в последовательности, указанной на рис. 71, а. Момент затяжки болтов при установке ТНВД составляет 40—80 Н*м.

Для установки ТНВД проворачивается коленчатый вал до такого положения, при котором фиксатор, расположенный на картере маховика, войдет в паз на маховике. При этом метка на заднем фланце ведущей полумуфты должна находиться сверху, что обеспечивает положение поршня первого цилиндра в конце такта сжатия. После этого устанавливается ТНВД. Для этого метки на корпусе насоса и муфте опережения впрыска совмещаются, как показано на рис. 71, б и корпус насоса закрепляется.

Вал ведомой шестерни привода топливного насоса собирается с подшипником и шестерней. В задний торец вала запрессовывается сухарь привода датчика электротахометра на глубину (7±0,2) мм. При напрессовке шестерни и подшипников на вал передача усилий через шарики не допускается. При установке собранного вала на двигатель метка на ведомой шестерне привода топливного насоса совмещается с меткой на шестерне распределительного вала, как показано на рис. 65, после чего в переднюю опору запрессовывается подшипник и устанавливается корпус заднего подшипника.

После установки топливного насоса затягиваются стяжные болты переднего фланца полумуфты ТНВД, подсоединяются масляные трубопроводы, устанавливаются форсунки, после чего подсоединяются топливопроводы низкого и высокого давления, производится окончательная регулировка впрыска топлива, устанавливается рукоятка фиксатора в мелкий паз на корпусе фиксатора для закрепления муфты на валу.

Клапанный механизм собирается и регулируется после притирки и контроля клапанов в клапанных гнездах. Регулировка клапанов производится при четырех положениях коленчатого вала. Первое положение коленчатого вала определяется относительно начала впрыска топлива в первом цилиндре. Последующие положения коленчатого вала определяются его поворотом на угол, указанный в табл. 34. При каждом положении регулируются зазоры клапанов одновременно двух цилиндров в порядке работы: 1—5—4—2—6—3—7—8.

а — порядок затяжки болтов крепления ТНВД; б — установка муфты ТНВД на впрыск топлива в первый цилиндр двигателя; I, III, IV, II — последовательность затяжки болтов крепления ТНВД при установке его на двигатель; 1 — корпус ТНВД; 2 — муфта опережения впрыска топлива; 3 — диск вала привода ТНВД с гребенкой; 4 — вал привода муфты опережения впрыска топлива; 5 — крышка; 6 — метки гребенки на диске вала привода ТНВД; 7 — метка на корпусе муфты опережения впрыска; 8 — метка на корпусе ТНВД; 9, 12, 13, 15 — болты крепления ТНВД; 10 — секция подачи топлива к форсункам; 11 — направление порядка затяжки болтов крепления ТНВД; 14 — динамометрический ключ для затяжки болтов

Читайте также: