Стаканчики для регулировки клапанов тойота

Обновлено: 14.05.2024

Как отрегулировать клапана на двигателе 1sz

Доброго времени суток всем. Собственно вопрос в следующем: застучали клапана, один мастер говорит надо регулировать, другой говорит не лезь туда. Хотелось бы услышать ВАШЕ авторитетное мнение. Всем откликнувшемся СПАСИБО.

Дмитрий Carina AT 211 7A Август 1998 /продана/ RAV-4 Европеец 1AZ 2004г. Омск ICQ 211-489-022

А ты на 100% уверен, что это клапана?

Тот мастер который первый обслуживает мои машины уже около 4 лет, вторая машина нареканий нет. Сам он занимается машинами лет уже видимо 20. Т.е. я ему доверяю… послушал говорит – клапана. Сам я в авто не лезу т.к. не приспособлен к этому.

Дмитрий Carina AT 211 7A Август 1998 /продана/ RAV-4 Европеец 1AZ 2004г. Омск ICQ 211-489-022

Ну если сам не лезешь, то тогда к этому мастеру, если не хочешь со стуками ездить. Только понаблюдай весь процесс, клапана стучат довольно редкое явление. А подобные стуки может издавть все что угодно. Например натяжной ролик кондицирнера. У меня на 5А был подобный случай. Снял ремень – двигатель стал работать без стуков. Стуки на внешних шкивах вообще золотое дно для СТОшников. Даже на капиталку могут развести.

Спасибо конечно, но в этом человеке я уверен как в себе НИКОГДА не разводит на лишний ремонт У меня у брата Каринка 92 года иногда появлялся хруст в рулевом при повороте, на СТО в городе предложили заменить рейку, привез его к Иванычу (это мой мастер) – посмотрел, полсушал, – сказал надо подтянуть регулировочный болт какой-то и все пройдет, а ездить так можно очень долго, пока правда не делали брат не едет… но думаю Иваныч прав.

Дмитрий Carina AT 211 7A Август 1998 /продана/ RAV-4 Европеец 1AZ 2004г. Омск ICQ 211-489-022

Дмитрий, я глубоко сумлеваюсь, что на движке 98 г.в. необходимо регулировать клапана. Скорее всего, поверю что кулачки распредвала стерлись насухую. Но тогда и всю движку пора на помойку.

Купи за 50 рублей набор щупов, сними клапанную крышку и промерь самостоятельно зазоры. Методику проверки зазоров и данные по 7А можно найти в инете. Тогда все вопросы сами отпадут.Кстати-ка, опиши как проявляюца эти клапанные стуки, а? Только на холодную? Постоянно? При движении с небольши натягом?

Последний раз редактировалось Carn; 17.10.2006 в 09:12.

Нет ничего проще, чем самому проверить зазоры клапанов. Операция несложная, занимает немного времени. И вся картина будет перед глазами и слушать никого не надо. Проверяю зазоры два раза в год – ни разу еще не регулировал. А со стуками поосторожнее, источников тьма и опытные мастера ошибаются. У меня стучит распредвал из-за небольшого осевого люфта. Эту тайну знаю только я. Но все мастера в один голос твердят – клапана, срочно регулировать клапана. Прогорит, на капиталку налетишь, оно тебе надо. Но мы то знаем! И не разводимся.

Была – Caldina 1999, Hyundai Solaris 2011 Сейчас – KIA Cee’d 2013, АКПП

Привет! Ситуация аналогичная! У моей калдины пробег 152000 км (2001 г). На холодную есть небольшой, но отличимый стук, который проходит с прогревом двигателя. Приглашал своего давно проверенного мастера по движкам, чтоб послушал двигатель. Так вот он сказал однозначно – это клапан стучит (и по частоте и по звонкости стука). Сказал мне промерить зазоры в клапанах, что я на прошедших выходных и сделал. Замечу, что под клапанной крышкой все оказалось очень чисто и золотистого цвета, без нагара и отложений. Так вот зазоры оказались такими: впуск (допустимый диапазон 0,15-0,25): 0.230 0.185 0.225 0.175 0.220 0.175 0.180 0.200 выпуск (допустимый диапазон 0,25-0,35): 0.365 0.310 0.305 0.325 0.305 0.330 0.320 0.320 Видно, что на выпуске зазор в 0,365 больше максимально допустимого (0,35), поэтому заказал на Эксисте нужную шайбу, жду. На впускных клапанах тоже удалось выровнять зазоры путем смены местами шайб в двух клапанах. Кстати все шайбы вытаскивал без снятия валов. Но пришлось поэкспериментировать и поизобретать приспособления. Как считаете, на выпускных зазоры 0,330 и 0,320 стоит подрегулировать?

Т Калдина 7А 2001

Обычно зазор уходит в первую очередь на выпускных клапанах. Странно, что у тебя на таком пробеге уже пошел уход. У меня по одометру пробег на сотку с лишним больше, и то уход примерно такой же. Зазоры желательно отрегулировать так, чтобы все были примерно одинаковые. Если выставишь 0,3 на выпуске, холодный пуск будет без стуков. На 7А действительно, шайбы снимаюцца без снятия распредвалов.

2 Carn. Стук слышится на холодную (в основном при утреннем запуске) Да и пробег перевалил за 200 тыс.

Дмитрий Carina AT 211 7A Август 1998 /продана/ RAV-4 Европеец 1AZ 2004г. Омск ICQ 211-489-022

А чему в них стучать?

Дмитрий Carina AT 211 7A Август 1998 /продана/ RAV-4 Европеец 1AZ 2004г. Омск ICQ 211-489-022

Там стучок очень нежный, скорее клацанье, и уж из кабины его точно не услышишь.

Была – Caldina 1999, Hyundai Solaris 2011 Сейчас – KIA Cee’d 2013, АКПП

Мужики занчит шупы дл промера зазора клапанов можно тупо в любом магазине купить.

Toyota Corona Premio, 7A-FE, АКПП, 97, Е – была. Honda Accord F18B, АКПП, 2001, CF-3 – есть!

думаю, регулировать зазоры у японки нужно (обязательно ) после притирки клапанов, а просто так, сам по себе зазор не меняется (просадка клапана примерно компенсируется износом штока и распредвала). щупы сам покупал в советском автомагазине.

Была – Caldina 1999, Hyundai Solaris 2011 Сейчас – KIA Cee’d 2013, АКПП

Интересный расклад. А может сперва попробовать заправку сменить?

TLC Prado 150 TX-L

Глупо искать чёрную кошку в тёмной комнате, тем более, если её там нет. Но ещё глупее искать в тёмной комнате чёрную змею. Тем более, если она там есть.

DIM56 – двигатель какой?

странно, что Стрелец про камаз не вспомнил…

только отборные собаки Iceman

Проверка и регулировка зазоров в приводе клапанов 1ZZ-FE

Примечание :

проверка и регулировка зазоров в приводе клапанов проводятся на холодном двигателе.

1. Снимите крышку №2 головки блока цилиндров.

2. Снимите катушки зажигания.

3. Снимите крышку головки блока цилиндров с прокладкой.

4. Снимите правую нижнюю защиту двигателя.

5. Установите поршень первого цилиндра в ВМТ такта сжатия.

б) Убедитесь, что метка на звездочке распределительного вала и метка на звездочке системы VVT находятся на одной линии по крышке цепи привода ГРМ, как показано на рисунке,

Если метки не совмещены, проверните коленчатый вал на один оборот и вновь совместите метки.

6. Измерьте зазор в приводе клапанов,

а) Измерьте зазор только тех клапанов, которые показаны на рисунке.

Номинальный зазор в приводе клаланов (на холодном двигателе):

б) Поверните коленчатый вал на один оборот (360°) и совместите метки, как показано в пункте 2.

в) Проверьте зазоры в приводе клапанов, показанных на рисунке, повторив процедуру шага (а).

7. При необходимости отрегулируйте зазоры в приводе клапанов.

а) Установите поршень первого цилиндра в ВМТ такта сжатия.

б) Нанесите метки на цепь привода ГРМ и звездочку распределительного вала.

г) Снимите два распределительных вала со звездочками в сборе.

д) Привяжите цепь привода ГРМ, как показано на рисунке.

Примечание:

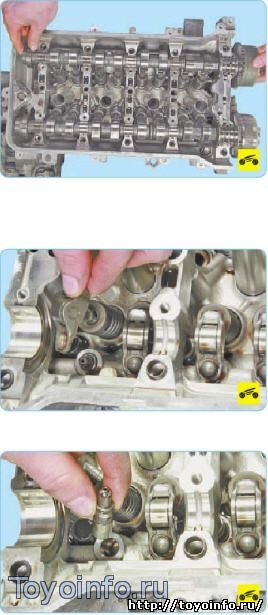

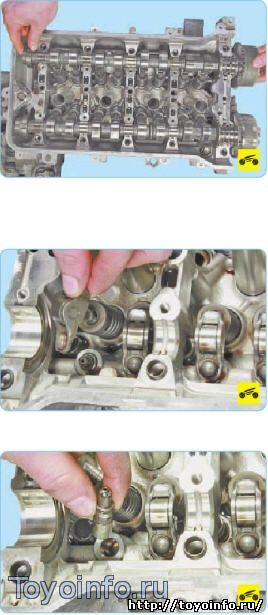

е) Снимите толкатели клапанов.

ж) Определите размер нового толкателя по формуле.

Номинальный зазор в приводе клапанов (на холодном двигателе):

Примечание :

толкатели выпускаются 35 размеров с шагом 0,02 мм, толщиной от 5,06 мм до 5,74 мм.

к) Удерживая цепь, установите распределительный вал впускных клапанов со звездочкой системы VVT в сборе.

л) Совместите метки на цепи и звездочке системы VVT.

н) Убедитесь, что метки на звездочке распределительного вала и звездочке системы VVT находятся на одной линии крышки цепи привода ГРМ, как показано на рисунке.

о) Убедитесь, что метки ках и цепи совмещены.

р) Проверьте зазор в приводе панов (см. выше).

9. Установите катушки зажигания.

10. Установите крышку №2 головки блока цилиндров.

tech doc corolla 2000-06

-

Износившийся ремень газораспределительного механизма может привести к остановке автомобиля Toyota Corolla посреди автомагистрали. Либо машина… Обороты в минуту - это единицы частоты, определяющие количество оборотов коленчатого вала в минуту. Вал… Газораспределительный механизм, сокращённо - ГРМ, в автомобиле играет главную роль. Он открывает и закрывает клапаны впускного и… Автовладельцев часто интересует, какие двигатели устанавливались на Тойота Хайлендер. Подобные вопросы возникают, когда хозяин внедорожника… Автомобильная промышленность постоянно совершенствуется. Повышается уровень комфортабельности для водителя и пассажира в салоне, улучшаются технические…

Похожие статьи

мужики глаза боятса руки делают мы вчера с сыном собрали 1зз завелся работает но появился стук в клапанах когда чистили гбц вывалились 3 колпачка откуда мы не заметили собрали завели сстучит ядумаю не угадали посмотрел на форуме регулировку клапанов огромное спасибо щас пойду проверять зазоры. собирал 1зз первый раз в жизни могу собрать уаз волга 53ий москвичь жигули побарабану но этот меня и сына удивил ваще просто

Если все зазоры соответствуют норме, установите распредвалы в положение, при котором кулачки привода клапанов первого цилиндра будут направлены вверх.

Toyota Premio J343DM/45Prem › Бортжурнал › Регулировка зазоров клапанов 1ZZ-FE

Итак начнем с того почему я полез в мотор…последний год смущал меня стук на холодную прям из под клапанной крышки (очень схож с стуком от натяжителя навесного но его я давно откинул) звук в районе 1 цилиндра муфта полностью исправна и углы меняет и блокируется разблокируется замечательно, иногда появлялась вибрация и нестабильная работа ДВС на холостых. И вот не давно на канале Андрея Тоскина наткнулся на видео (

, прокладка крышки клапанов и прокладка гидронатяжителя цепи.

1. Снимаем крышку головки блока цилиндров, снимаем катушки, откручиваем болты и гайки крышки, скидываем пару патрубков.

2. Все работы проводим на холодном двигателе, далее выкручиваем свечи из 1 и 4 цилиндра, поворачиваем шкив коленчатого вала с помощью головки на 19 и трещотки и выставляем поршень 1 цилиндра в верхнюю мертвую точку, (кулачки на распредвалах в 1 цилиндре должны встать как бы домиком).

3. При помощи комплекта плоских щупов измеряем зазоры между толкателями клапанов и кулачками распределительного вала показанных ниже.

Зазор в приводе клапанов должен быть: 0,15–0,25 мм для впускных клапанов, 0,25–0,35 мм для выпускных клапанов.Записываем результаты.

4. Далее поворачиваем коленчатый вал на 1 оборот (360°) и установливаем поршень 4 цилиндра в ВМТ такта сжатия. При помощи комплекта плоских щупов

измеряем зазоры между толкателями клапанов и кулачками распределительного вала показанных ниже

Записываем результаты. Собственно говоря вот что у меня получилось.

Зажат клапан в 1 цилиндре на впуске он и стучал больше всех и в 3 цилиндре на выпуске, по выпуску на ГБО ставят минимум 0.30.

5. Далее поворачиваем коленчатый вал на 1 оборот (360°) и установливаем поршень 4 цилиндра в ВМТ такта сжатия как было при первых измерениях, закрепляем цепь за шестерни хомутами ставим метки маркером на цепи и шестернях и на 1ом бугеле.

6. Снимаем гидронатяжитель цепи, там 2 гайки на 10.

7. Равномерно ослабляем и снимаем болты и бугеля распредвалов в определенном порядке. Раскладывайте все так де по порядку. Каждый бугель имеет свое место.

8. Далее как делал я, осторожно вытаскивал по одному валу и сдвигал в сторону, брал магнит на палочке, и вытаскивал толкатели раскладывал в том же порядке в котором были установлены затем маркировал, фото сделать не удалось так как занято 2 руки. фото с интернета

.

9. А вот мои, вытащил я 10 толкателей где зазоры были сбиты.

10. На улице пошел дождь… я накрыл все полиэтиленом, пронумеровал толкатели и пошел домой промерять микрометром и считать величины новых.

Мои толкатели были абсолютно без выработки и все значения внутри толкателей совпадали с микрометром

рассчитал величины новых толкателей по формуле под таблицей на выпуск брал 0.30 на впуск 0.23, далее смотрим если из наших 10 толкателей есть подходящие для других мест то меняем их местами, у меня осталось 6 толкателей которые не подходили

собственно говоря если вы думаете покупать новые толкатели то поставляются регулировочные толкатели клапанов 35 размеров с шагом 0,020 мм, от 5,060 мм до 5,740 мм. стоимость 1го 850 рублей и ждать еще недельку. Но на просторах интернета большинство просто стачивают пятки толкателя, прочитав что процедура стачивания не приводит к ослаблению металла толкателей и последующей усиленной выработке решил тоже точить. Владельцы авто с мотором 1ZZ-FE, проводившие подобный эксперимент с самостоятельной регулировкой и стачиванием стаканчиков, утверждают, что соответствующие норме показатели сохранялись на протяжении почти 100 тысяч км последующего пробега. Обзвонил токарей на авито, цена стачивания 1шт была от 200-350 рублей, поехал к другому через знакомых. По приезду токарь сразу спросил с какой машины, я сказал что с тойоты, он ответил мне что у тойот и лексусов самые твердая сталь, и точится хорошо только с алмазом отсюда и цена высокая. Вообщем с меня он взял 200 рублей за 1 шт. Итого 1200.

11. Далее сборка, аккуратно отодвигаем распред валы в сторону по очереди и устанавливаем толкатели с помощью магнита на свои номера согласно расчетов. фото сделать тут не получится…

12. Берем бугеля (опорные шейки) и прикручиваем их на свои места распред валов в определенном порядке сначала просто руками без ключа, далее нужно затянуть в том же порядке динамометрическим ключом с моментами 13Ньютонов на метр всех кроме № 1 на рисунке на него 23 Ньютона на метр

13. Так как динамометрического ключа у меня нет, затягивал я болты колхозным методом с помощью безмена. Все очень просто. Ньютон на метр равен моменту силы в Ньютонах относительно точки расположенной на расстояние 1м от линии действия силы.Иными словами если вам надо затянуть болт с усилием например в 10Н и у вас рычаг длинной 1м соответственно получается 10Н/1m=10Нm. Загвоздка в том что обычно рычаг т.е ключь у нас не 1 метр, а меньше. Соответсвенно мы измеряем длину ключа от центра головки до места куда будете прикладывать силу в сантиметрах, переводим в метры т.к. в формуле по системе СИ пишется значение в метрах. например у меня 22 см- что соответствует 0.22м. Дальше все просто нам надо затянуть болт с усилием 13Ньютонов мы делим 13 на 0.22 получаем округленно 59Нm-это Ньютоны а нам надо затягивать на весах соответственно в килограммах силах метрах.Переводим Нm в килограммы 1кгсм=9.8 Нm берём наши 59Нm/9.8 получаем искомое значение 6.02кг с которым нам надо потянуть весы для затяжки болта трещоткой. Выглядит это примерно так, силу прикладывать строго под уголом 90 градусов соблюдать это при затяжке и повороте ключа. Все болты смазать

Безмен хороший взвешивал им гантель 3кг показал 3005гр.

14. Когда все затянули с нужным моментом, устанавливаем гидронатяжитель цепи, заодно поменял прокладку…проблемная тема каждый год она сопливит.

15. Срезаем хомуты с цепи, проверяем фазы газораспределения чтоб все метки совпадали.

ну и выполняем процедуры описанные в пунктах 3 и 4. Зазоры у меня вышли в идеал выпуск 0.30 впуск 0.23. что свидетельствует о точности затяжки колхозным методом) смазываем маслом все толкатели валы итд. Начинаем устанавливать крышку клапанов.

16. Меняем прокладку, закручиваем болты и гайки с определенным моментом в 11 и 9 Ньютонов тем же колхозным методом.

Закручиваем свечи в 1 и 4 цилиндр, устанавливаем катушки зажигания, и патрубки вентиляции.

Вроде сто раз все перепроверил а запускать двиг было очково…все таки вроде бы самая сложная работа в плане машины своими руками для меня, но раз уж пишу пост то все получилось. Результатом доволен двиг не узнать никаких стуков троений тяга чутка выросла как мне показалось УОЗ наконец то выровнялся последний год или полтора все был 16-17 градусов стал сейчас 13-14 жаль драйв больше не позволяет разместить фото, на следующий день поехал в ЕКБ, с братом покупать ему авто об этом след пост. скорее всего напишу фото мало сделал там погода была то шторм то солнце то град нужно было следить за дорогой. Топал машине до отсечки обгоны все дела, все в норме) если что сделал не правильно или как было бы лучше пишите. Писал это 1 час 20 минут. Работа вышла без учета работы токаря 5 часов. Всем спасибо кто дочитал.

Регулировка клапанов 4ZZ-FE Тойота Королла

Для компенсации теплового расширения клапана конструктивно задается зазор между торцом толкателя клапана и кулачком распределительного вала. При увеличенном зазоре клапан не будет полностью открываться, а при уменьшенном - полностью закрываться.

Зазор измеряют щупом на холодном двигателе (при температуре +20 °С) между кулачком распределительного вала (кулачок должен быть направлен вверх от толкателя) и толкателем клапана. Зазоры регулируют подбором толкателей.

Вам потребуются: набор плоских щупов, накидной ключ «на 19» (или торцовая головка) для проворачивания коленчатого вала.

1. Снимите брызговики двигателя, чтобы обеспечить доступ к болту крепления шкива коленчатого вала.

2. Снимите коышку головки блока цилиндров

3. Проворачивая коленчатый вал за шкив, измерьте набором щупов зазоры в приводе тех клапанов, кулачки которых направлены вверх от толкателей. Необходимо заменить толкатели тех клапанов, зазоры в которых отличаются от номинального значения. Запишите измеренные зазоры.

Выпускают толкатели 35 размеров с шагом 0,02 мм, высотой от 5,06 до 5,74 мм. Номинальный зазор (на холодном двигателе): в приводе впускных клапанов 0,15-0,25 мм; в приводе выпускных клапанов 0,25-0,35 мм.

4. Если зазор в приводе клапанов отличатся от номинального, снимите распределительные валы

5. Запишите толщину толкателя, которая нанесена на него с внутренней стороны. Если надпись не видна, измерьте толщину толкателя микрометром.

6 Рассчитайте толщину Н нового толкателя по формуле (все значения в мм)

где В - толщина старого толкателя;

А - измеренный зазор;

С - номинальный зазор.

Например (для впускного клапана):

В = 5,06 мм; А = 0,26 мм; С = 0,2 мм.

Тогда Н = 5,06 + 0,26 - 0,2 = 5,12 (мм). В пределах допуска зазора (±0,02 мм) подбираем ближайший по толщине толкатель -5,12 мм.

7. Установите новый толкатель, толщина которого рассчитана по формуле.

8. Установите распределительные валы

9. Проверьте щупом зазор. Если он отличается от номинального, повторите регулировку.

10. Установите крышку головки блока цилиндров и все снятые детали в порядке, обратном снятию. При необходимости замените сильно обжатую прокладку крышки

ПРОВЕРКА, ПРОМЫВКА И ЗАМЕНА ГИДРОКОМПЕНСАТОРОВ ЗАЗОРОВ ПРИВОДА КЛАПАНОВ ДВИГАТЕЛЕЙ 1NR-FE И 1ZR-FE

Гидрокомпенсаторы зазоров в механизме привода клапанов служат для устранения зазоров в приводе. Работа гидрокомпенсатора основана на принципе несжимаемости моторного масла, постоянно заполняющего при работе двигателя внутреннюю полость гидрокомпенсатора и перемещающего его плунжер при появлении зазора в приводе клапана, обеспечивая постоянный контакт ролика нажимного рычага привода клапана с кулачком распределительного вала без зазора. Благодаря этому отпадает необходимость регулировки клапанов при техническом обслуживании.

Гидрокомпенсаторы представляют собой неразборные компактные устройства, вставленные в гнезда головки блока цилиндров.

Стук клапанов работающего двигателя может быть вызван:

- попаданием воздуха в надплунжерные полости гидрокомпенсаторов при слишком низком или слишком высоком уровне масла в картере, а также при длительной стоянке автомобиля на уклоне;

- загрязнением прецизионных поверхностей гидрокомпенсаторов зазоров в механизме призода клапанов шламом из моторного масла низкого качества (или при его несвоевременной замене, а также при повреждении масляного фильтра);

Если прокачкой или промывкой не удается восстановить работоспособность гидрокомпенсаторов, замените их, так как их конструкция неразборная.

Первоначально убедитесь в том, что посторонний шум при работе двигателя вызван неисправностью именно гидрокомпенсаторов:

- пустите двигателя. При неисправности гидрокомпенсаторов посторонний шум в зоне крышки головки блока появляется сразу после пуска двигателя и изменяется в соответствии с изменением частоты вращения коленчатого вала двигателя. Если шум не появляется сразу после пуска двигателя или не изменяется при изменении частоты вращения коленчатого вала, неисправность вызвана не нарушением работы гидрокомпенсаторов. Более того, если шум не меняется при изменении частоты вращения коленчатого вала, вероятно, причина постороннего шума не в двигателе;

- при работе двигателя на холостом ходу убедитесь, что уровень шума не меняется при изменении нагрузки (например, при выключении сцепления или при включении элекропо-требителей и кондиционера). Если уровень шума меняется, причиной может быть соударение деталей вследствие износа вкладышей шатунных и коренных подшипников коленчатого вала, а не неисправность гидрокомпенсаторов;

- прогрейте двигатель до рабочей температуры. Если шум уменьшился или исчез, возможно, стук гидрокомпенсаторов вызван загрязнением маслом. В этом случае необходимо промыть гидрокомпенсаторы;

- если шум не исчез, возможно, в гидрокомпенсаторы попал воздух, и его следует удалить.

При слишком низком уровне масла в картере масляный насос захватывает вместе с маслом воздух; при слишком высоком масло взбалтывается и зспенивается противовесами коленчатого вала. При длительной стоянке автомобиля на уклоне масло вытекает из полостей гидрокомпенсаторов и масляных каналов, а подвод масла к гидрокомпенсаторам после пуска двигателя требует некоторого времени, за которое полость гидрокомпенсатора успевает попасть воздух. Во всех этих случаях при попадании масла вместе с воздухом в надплунжерную полость гидрокомпенсатора воздух внутри этой полости при открытии клапана будет сжиматься и гидрокомпенсатор будет недожат, что приведет к появлению характерного стука работы клапанного механизма с увеличенными зазорами.

Для удаления воздуха из гидрокомпенсаторов выполните следующее:

- проверьте уровень масла в картере двигателя и при необходимости доведите его до нормы

- пустите двигатель и прогрейте его на холостом ходу в течение 1 -3 мин;

- увеличьте частоту вращения коленчатого вала до 3000 мин", затем резко уменьшите до частоты холостого хода и дайте поработать двигателю на холостом ходу;

- повторите цикл и проверьте, исчезает ли шум механизма привода клапанов. Если гидрокомпенсаторы исправны, шум исчезает через 10-30 циклов;

- после исчезновения шума повторите цикл удаления воздуха еще 5 раз;

- дайте двигателю поработать на холостом ходу 1-3 мин и убедитесь, что шум механизма привода клапанов исчез.

Если шум механизма привода клапанов не исчез после удаления воздуха и прогрева двигателя до рабочей температуры, выявите неисправные гидрокомпенсаторы.

1. Заглушите двигатель и сразу же после его остановки снимите крышку головки блока цилиндров

2. Установите поршень 1-го цилиндра в ВМТ такта сжатия

3. Для проверки работоспособности гидрокомпенсаторов двигателя нажмите на плечо нажимного рычага, опирающегося на гидрокомпенсатор. Если рычаг удается переместить практически без усилия, гидрокомпенсатор неисправен.

4. Аналогично проверьте состояние гидрокомпенсаторов остальных цилиндров.

После определения неисправных гидрокомпенсаторов сначала надо попробовать их промыть.

Вам потребуются: ключи «на 10», «на 12», пассатижи, отвертка с плоским лезвием, три емкости вместимостью примерно 5 дм3 каждая для промывочного дизельного топлива, отрезок закаленной проволоки диаметром 0,5 мм и длиной примерно 10 см.

1. Снимите крышку головки блока цилиндров

2. Снимите распределительный вал со стороны заменяемого гидрокомпенсатора

3. . и нажимной рычаг клапана

4. Извлеките неисправный гидрокомпенсатор.

5. Приготовьте три одинаковые емкости для промывки гидрокомпенсаторов вместимостью примерно 5 дм3. Размеры каждой емкости должны быть достаточными для того, чтобы гидрокомпенсатор, опущенный на дно емкости в вертикальном положении, был полностью погружен в жидкость. Заполните емкости чистым дизельным топливом.

примерно 5 дм3. Размеры каждой емкости должны быть достаточными для того, чтобы гидрокомпенсатор, опущенный на дно емкости в вертикальном положении, был полностью погружен в жидкость. Заполните емкости чистым дизельным топливом.

Пометьте емкости любым способом (например, цифрами 1, 2, 3), чтобы использовать каждую из них для своей цели. Первую емкость применяйте только для предварительной промывки гидрокомпенсаторов, вторую - для окончательной промывки, а третью - для заправки гидрокомпенсаторов.

6. Поместите гидрокомпенсатор в первую емкость и очистите его наружную поверхность.

Для наружной очистки гидрокомпенсатора применяйте только полимерную щетку. Металлической щеткой можно поцарапать прецизионно обработанную поверхность плунжера.

7. Погрузив гидрокомпенсатор в первую емкость наполовину плунжером вниз, легким нажатием проволоки через отверстие отожмите шарик клапана и, удерживая шарик отжатым, перемещайте плунжер гидрокомпенсатора 5-10 раз до тех пор, пока перемещение плунжера не станет совершенно свободным. Если не удается добиться легкого перемещения плунжера, замените гидрокомпенсатор

Пружина клапана гидрокомпенсатора очень слабая, сильным нажатием на шарик клапана ее можно повредить.

8. Извлеките гидрокомпенсатор из емкости

и, отжав шарик клапана, перемещайте плунжер до полного вытекания дизельного топлива из гидрокомпенсатора.

9. Поместите гидрокомпенсатор во вторую емкость и повторите операцию 7.

10. Извлеките гидрокомпенсатор из емкости и слейте из него дизельное топливо, как описано в операции 7.

11. Поместите гидрокомпенсатор на дно третьей емкости вертикально, плунжером вверх, и отожмите проволокой шарик его клапана.

Третью емкость с дизельным топливом используйте только для заправки гидрокомпенсаторов. Использовать ее для промывки запрещено.

12. Удерживая шарик клапана отжатым, переместите плунжер вниз и затем медленно перемещайте вверх, чтобы надплунжерная полость гидрокомпенсатора заполнилась дизельным топливом.

13. Извлеките гидрокомпенсатор из емкости; удерживая его плунжером вверх, с небольшим усилием нажмите на плунжер и убедитесь, что он остался неподвижным.

Одновременно проверьте общую высоту гидрокомпенсатора, сравнив его с новым гидрокомпенсатором.

Если при проверке удалось переместить плунжер гидрокомпенсатора, повторите операции 10 и 11 до полного заполнения полости гидрокомпенсатора дизельным топливом. Если и после этого гидрокомпенсатор не достигнет рабочего состояния или его общая высота меньше высоты нового гидрокомпенсатора, замените его.

До сборки механизма привода клапанов храните заправленные гидрокомпенсаторы только в положении вертикально вверх плунжерами. Избегайте попадания грязи в _идро-компенсаторы.

Устанавливайте гидрокомпенсаторы на двигатель как можно быстрее после заправки, чтобы исключить возможную потерю дизельного топлива.

14. Установите гидрокомпенсатор и все снятые детали в порядке, обратном снятию.

15. Пустите двигатель, дайте ему поработать 1-3 мин на холостом ходу. При необходимости удалите воздух из гидрокомпенсаторов, как описано выше в данном подразделе.

Регулировка зазоров клапанов на двигателях серии ZZ

У меня когда в салоне сидишь то такое чувство как будто двигатель дизельный. На холостых уж очень звук на дизель похож.

По поводу регулировки вот что нашел в мануале.

14-87

РЕГУЛИРОВКА

1. СНИМИТЕ КРЫШКУ ГОЛОВОК ЦИЛИНДРОВ № 2.

(а) Удалите две гайки, два зажима и снимите крышку головок цилиндров.

2. СНИМИТЕ БЛОК КАТУШКИ ЗАЖИГАНИЯ.

(а) Отсоедините четыре соединителя.

(б) Удалите четыре болта и снимите четыре катушки зажигания.

3. ОТСОЕДИНИТЕ ЭЛЕКТРОПРОВОД ДВИГАТЕЛЯ.

(а) Отсоедините соединители.

(б) Удалите три зажима с трех скоб зажимов.

(в) Удалите болт и гайку, закрепляющие электропровод двигателя.

4. ОТСОЕДИНИТЕ ВЕНТИЛЯЦИОННЫЙ ШЛАНГ.

(а) Отсоедините вентиляционный шланг от крышки головок цилиндров.

5. ОТСОЕДИНИТЕ ВЕНТИЛЯЦИОННЫЙ ШЛАНГ № 2.

(а) Отсоедините вентиляционный шланг от крышки головок цилиндров.

6. СНИМИТЕ БЛОК КРЫШКИ ГОЛОВОК ЦИЛИНДРОВ.

(а) Удалите девять болтов, две уплотняющих шайбы, две гайки, три скобы зажимов и снимите блок крышки головок цилиндров.

7. СНИМИТЕ НИЖНЮЮ КРЫШКУ ДВИГАТЕЛЯ, ПРАВАЯ СТОРОНА.

8. УСТАНОВИТЕ ЦИЛИНДР №1 НА TDC/СЖАТИЕ.

(а) Поверните шкив коленчатого вала и совместите его паз с меткой зубца "0" на крышке приводной цепи.

(б) Проверьте, что точечные метки зубчатого колеса коленчатого вала и зубчатого колеса VVT располагаются на прямой линии на поверхности крышки приводной цепи, как это показано на рисунке.

Если это не так, то поверните коленчатый вал на один оборот (360°) и выровняйте метки описанным выше способом.:

14-88 9. ПРОВЕРЬТЕ КЛАПАННЫЙ ЗАЗОР.

(а) Выполняйте проверку только для указанных клапанов.

(1) Используя щуп для измерения зазоров, измерьте клапанный зазор между толкателем клапана и распределительным валом.

(2) Запишите значения измерений клапанного зазора, превышающие установленные параметры. Они будут использоваться позднее для определения требуемой регулировочной пластины.

Клапанный зазор (холодное состояние)::

Впуск: 0,15 – 0,25 мм (0,006 – 0,010 дюйма):

Выпуск: 0,25 – 0,35 мм (0,010 – 0,014 дюйма):

(б) Поверните коленчатый вал на один оборот (360°) и установите цилиндр № 4 на TDC/сжатие.

(в) Выполняйте проверку только для указанных клапанов.

(1) Используя щуп для измерения зазоров, измерьте клапанный зазор между толкателем клапана и распределительным валом.

(2) Запишите значения измерений клапанного зазора, превышающие установленные параметры. Они будут использоваться позднее для определения требуемой регулировочной пластины.

Клапанный зазор (холодное состояние)::

Впуск: 0,15 – 0,25 мм (0,006 – 0,010 дюйма):

Выпуск: 0,25 – 0,35 мм (0,010 – 0,014 дюйма):

10. СНИМИТЕ КЛИНОВОЙ РЕМЕНЬ ВЕНТИЛЯТОРА И ГЕНЕРАТОРА.

(а) Медленно поверните натяжное устройство ребристого клинового ремня по часовой стрелке и ослабьте его. Затем снимите ремень вентилятора и генератора, постепенно вставьте обратно натяжное устройство ребристого клинового ремня, после чего закрепите его.

14-89 11. СНИМИТЕ ИЗОЛЯТОР ПОДВЕСКИ ДВИГАТЕЛЯ ПОПЕРЕЧНО РАСПОЛОЖЕННОГО ДВИГАТЕЛЯ.

(а) Поместите деревянный брусок между домкратом и двигателем, установите домкрат, после чего удалите четыре болта, две гайки и снимите изолятор подвески двигателя, правая сторона.

12. СНИМИТЕ БЛОК НАТЯЖНОГО УСТРОЙСТВА РЕБРИСТОГО КЛИНОВОГО РЕМНЯ.

(а) Удалите болт, гайку и снимите натяжное устройство ребристого клинового ремня.

Чтобы удалить болт, поднимайте и опускайте домкрат.:

13. ОТРЕГУЛИРУЙТЕ КЛАПАННЫЙ ЗАЗОР.

Не поворачивайте коленчатый вал без натяжного устройства цепи.

(а) Установите цилиндр № 1 на TDC/Сжатие.

(б) Совместите метки на зубчатых колесах цепи и распределительного вала.

(в) Удалите две гайки и снимите натяжное устройство цепи.

(г) Закрепите распределительный вал гаечным ключом, после чего ослабьте установочный болт зубчатого колеса распределительного вала.

Будьте осторожны, чтобы не повредить толкатель клапана.

14-90 (д) Ослабьте за несколько проходов болты крышек подшипников распределительного вала на распределительном вале № 2 в том порядке, который показан на рисунке, после чего снимите крышки.

(е) Снимите зубчатое колесо распределительного вала, как показано на рисунке.

(ж) Ослабьте за несколько проходов болты крышек подшипников распределительного вала на распределительном вале в том порядке, который показан на рисунке, после чего снимите крышки.

(з) Снимите распределительный вал, удерживая цепь.

(и) Привяжите веревку к цепи, как показано на рисунке.

Будьте осторожны, чтобы ничего не уронить под крышку цепи.

14-91 (й) Снимите толкатели клапанов.

(к) Используя микрометр, измерьте толщину снятого толкателя.

(л) Вычислите толщину нового толкателя, так чтобы величина клапанного зазора находилась в пределах указанного значения.

А Толщина нового толкателя

В Толщина использованного толкателя

С Измеренный клапанный зазор

Впуск: А = В + (С – 0,20 мм (0,008 дюйма))

Выпуск: А = В + (С – 0,30 мм (0,012 дюйма))

• ? Выберите новый толкатель, имеющий толщину наиболее близкую к вычисленным значениям.

• ? Имеются толкатели (35 размеров) толщиной от 5,060 мм (0,1992 дюйма) до 5,740 мм (0,2260 дюйма) с шагом 0,020 мм (0,0008 дюйма).

(м) Установите цепь на зубчатое колесо распределительного вала, как показано на рисунке, совмещая окрашенные звенья с метками зубьев на зубчатом колесе распределительного вала.

(н) Проверьте метки на передней поверхности и номера, после чего затяните болты в порядке, показанном на рисунке.

Крутящий момент затяжки: 13 Н·м (133 kgf·cm, 10 ft·lbf)

(о) Установите распределительный вал № 2 на блок головок цилиндров, совмещая окрашенные звенья цепи с меткой зубца на зубчатом колесе распределительного вала.

14-92 (п) Временно затяните установочный болт зубчатого колеса распределительного вала.

(р) Проверьте метки на передней поверхности и номера, после чего затяните болты в последовательности, показанной на рисунке.

Крутящий момент затяжки: 13 Н·м (133 kgf·cm, 10 ft·lbf)

(с) Закрепите крышку подшипника № 1.

Крутящий момент затяжки: 23 Н·м (235 kgf·cm, 17 ft·lbf)

(т) Закрепите распределительный вал гаечным ключом, после чего затяните установочный болт зубчатого колеса распределительного вала.

Крутящий момент затяжки: 54 Н·м (551 kgf·cm, 40 ft·lbf)

Будьте осторожны, чтобы не повредить толкатель клапана.

(у) Проверьте соответствие меток на цепи и зубчатых колесах распределительного вала, после чего совместите канавку шкива с меткой на крышке цепи, как это показано на рисунке.

14-93 (ф) Установите натяжное устройство цепи.

(1) Проверьте, что уплотнительное кольцо является чистым, после чего установите крючок, как это показано на рисунке.

(2) Нанесите моторное масло на натяжное устройство и закрепите его двумя гайками.

Крутящий момент затяжки: 9,0 Н·м (92 kgf·cm, 80 in.·lbf)

При установке натяжного устройства установите крючок заново, если он высвобождает поршень.

(3) Поверните коленчатый вал против часовой стрелки и отсоедините штифт поршня от крючка.

(4) Поверните коленчатый вал по часовой стрелке и проверьте, что направляющая планка прижимается поршнем.

Если поршень не отжимается, прижмите направляющую планку к натяжному устройству цепи отверткой или пальцем, так чтобы крючок снялся со штифта и поршень отжался.:

14-94 14. УСТАНОВИТЕ БЛОК НАТЯЖНОГО УСТРОЙСТВА РЕБРИСТОГО КЛИНОВОГО РЕМНЯ.

(а) Закрепите натяжное устройство ребристого клинового ремня гайкой и болтом.

Крутящий момент затяжки:

Гайка: 29 Н·м (296 kgf·cm, 21 ft·lbf)

Болт: 69 Н·м (704 kgf·cm, 51 ft·lbf)

15. УСТАНОВИТЕ ИЗОЛЯТОР ПОДВЕСКИ ДВИГАТЕЛЯ ПОПЕРЕЧНО РАСПОЛОЖЕННОГО ДВИГАТЕЛЯ.

(а) Закрепите изолятор подвески двигателя, правая сторона, четырьмя болтами и двумя гайками.

Крутящий момент затяжки: 52 Н·м (530 kgf·cm, 38 ft·lbf)

16. УСТАНОВИТЕ БЛОК КРЫШКИ ГОЛОВОК ЦИЛИНДРОВ.

(а) Удалите старый уплотняющий материал (FIPG).

(б) Нанесите уплотнитель в двух местах, показанных на рисунке.

Уплотнитель: Деталь № 08826–00080 или эквивалентная.

• ? Удалите масло с поверхности контакта.

• ? Устанавливайте крышку головок цилиндров в пределах трех минут после нанесения уплотнения.

• ? Не заливайте моторное масло в течение двух часов после установки.

(в) Закрепите крышку головок цилиндров и скобу кабеля девятью болтами, двумя уплотняющими шайбами и двумя гайками. Равномерно затяните болты и гайки, за несколько проходов.

Крутящий момент затяжки:

Без шайбы: 11 Н·м (112 kgf·cm, 8 ft·lbf)

С шайбой: 9 Н·м (92 kgf·cm, 80 in.·lbf)

17. УСТАНОВИТЕ ЭЛЕКТРОПРОВОД ДВИГАТЕЛЯ.

(а) Закрепите электропровод двигателя болтом и гайкой.

Крутящий момент затяжки: 9,0 Н·м (92 kgf·cm, 80 in.·lbf)

18. УСТАНОВИТЕ БЛОК КАТУШКИ ЗАЖИГАНИЯ.

(а) Закрепите четыре катушки зажигания четырьмя болтами.

Крутящий момент затяжки: 9,0 Н·м (92 kgf·cm, 80 in.·lbf)

19. УСТАНОВИТЕ КРЫШКУ ГОЛОВОК ЦИЛИНДРОВ № 2.

(а) Закрепите крышку головок цилиндров двумя гайками и двумя зажимами.

Крутящий момент затяжки: 7,0 Н·м (71 kgf·cm, 62 in.·lbf)

20. ПРОВЕРЬТЕ УТЕЧКУ МАСЛА ДВИГАТЕЛЯ.

В ремонтном сервисе тойота сказали что регулировка 6 штук стоит , проверить зазор 2 штуки.

Проверка и регулировка тепловых зазоров в клапанах

Примечание: проверка и регулировка тепловых зазоров в клапанах проводится на холодном двигателе.

1. Отсоедините отрицательную клемму от аккумуляторной батареи.

2. Отсоедините жгут проводки.

3. Отсоедините шланги системы вентиляции картера.

4. Отсоедините высоковольтные провода.

5. Снимите крышку головки блока цилиндров.

6. Установите поршень 1-го цилиндра в положение ВМТ в такте сжатия.

а) Поверните шкив коленчатого вала по часовой стрелке и совместите канавку на шкиве с меткой "О" на крышке №1 ремня привода распределительного вала.

б) Убедитесь, что отверстие на шкиве привода распределительного вала совпало с меткой на крышке подшипника.

Если это условие не выполняется, то поверните коленчатый вал по часовой стрелке на 1 оборот (360°) и снова совместите канавку на шкиве с соответствующей меткой.

7. Проверьте тепловой зазор в клапанах, отмеченных на рисунке:

а) С помощью щупа измерьте зазор между толкателем клапана и затылком кулачка распределительного вала.

б) Запишите значения величины зазора, выходящего за указанные пределы. Эти значения будут использованы для подбора необходимой величины регулировочной шайбы.

- впускных — 0,15-0,25 мм

- выпускных — 0,25-0,35 мм

9. Отрегулируйте тепловой зазор в клапанах:

- - В данных двигателях для регулировки теплового зазора в клапанах требуется демонтаж распределительных валов.

- - Поскольку осевой зазор распределительного вала очень мал, то при демонтаже вала его следует удерживать в горизонтальном положении. в противном случае возможно повреждение посадочного места упорной шайбы распределительного вала в головке блока цилиндров, что может вызвать заедание или поломку распределительного вала. Аналогичные требования необходимо соблюдать и при установке распределительных валов.

- - Способы регулировки зазора впускных и выпускных клапанов несколько отличаются друг от друга.

9.1. Отрегулируйте тепловые зазоры во впускных клапанах.

9.1.1. Снимите распределительный вал впускных клапанов.

а) Поверните шкив коленчатого вала таким образом, чтобы отверстие во вспомогательной шестерне (по которому вспомогательная шестерня устанавливается на ведущую шестерню распределительного вала) оказалось наверху, это позволяет кулачкам 1-го и 3-го цилиндров в одинаковой степени надавить на толкатели соответствующих клапанов.

б) Отверните 2 болта и снимите крышку 1-го подшипника распределительного вала.

в) Прикрепите вспомогательную шестерню распределительного вала к ведущей шестерне при помощи установочного болта.

Рекомендуемые размеры установочного болта: диаметр — 6 мм, шаг резьбы — 1,0 мм, длина — 16-20 мм.

Примечание: при снятии распределительного вала убедитесь, что усилие скручивания, передаваемое на вспомогательную шестерню от пружины, снимается вышеприведенной операцией.

г) Равномерно отпустите и снимите 8 болтов крышек подшипников распределительного вала за несколько проходов в последовательности, показанной на рисунке. Затем снимите крышки подшипников и распределительный вал.

- - Если распределительный вал не снимается при выполнении указанных операций, вновь установите крышку подшипника №3 и затяните ее двумя болтами.

- - После чего последовательно отпустите и выверните болты, одновременно стараясь вытянуть распределительный вал за шестерню.

- Не пытайтесь снять распределительный вал прилагая большие усилия или с помощью дополнительных рычагов и приспособлений.

9.1.2. Удалите регулировочную шайбу с помощью небольшой отвертки.

9.1.3. Определите размер (толщину) регулировочной шайбы, обеспечивающий зазор в соответствии с техническими условиями.

а) Микрометром измерьте толщину снятой регулировочной шайбы.

б) По формуле определите толщину новой регулировочной шайбы, которая обеспечит необходимый тепловой зазор в клапанах:

- N - толщина новой шайбы

- Т - толщина снятой (отработавшей) шайбы

- А - измеренный зазор в клапане

Примечание: регулировочные шайбы имеют 16 размеров (значений толщины) от 2,55 мм до 3,30 мм через 0,05 мм.

9.1.4. Установите новую регулировочную шайбу на толкатель клапана.

9.1.5. Установите распределительный вал впускных клапанов.

а) Проверните шкив коленчатого вала и установите распределительный вал выпускных клапанов в такое положение, чтобы его установочный штифт был выше обреза головки блока цилиндров.

б) Нанесите консистентную смазку на упорные поверхности распределительного вала.

в) Соедините шестерню распределительного вала впускных клапанов с шестерней распределительного вала выпускных клапанов, совместив установочные метки обеих шестерен.

Примечание: необходимо отличать установочные метки от меток ВМТ и не использовать последние в этом случае.

г) После этого заведите распределительный вал.в постели подшипников, сохраняя зацепление шестерен.

Примечание: такое положение распределительного вала позволяет кулачкам первого и третьего цилиндров равномерно нажать на толкатели соответствующих клапанов.

д) Установите на место четыре крышки подшипников распределительного вала.

е) Нанесите тонкий слой моторного масла на резьбы и под головки болтов крепления крышек подшипников распределительного вала.

- Момент затяжки — 13 Нм

з) Снимите установочный болт.

и) Установите крышку 1-го подшипника меткой ("стрелка") вперед.

Примечание: если крышка 1-го подшипника не встает на место, то с помощью отвертки переместите распределительный вал назад.

к) Нанесите тонкий слой моторного масла на резьбу и под головки болтов крышек подшипников распределительного вала.

- Момент затяжки — 13 Нм

9.2. Отрегулируйте тепловые зазоры в выпускных клапанах.

9.2.1. Снимите регулировочные шайбы.

а) Поверните коленчатый вал таким образом, чтобы выступ кулачка регулируемого клапана был ориентирован вверх.

б) Расположите выемку толкателя клапана по направлению к передней части автомобиля.

в) Используя приспособление (А), нажмите на толкатель и установите приспособление (В) между кулачковым валом и толкателем. После этого снимите приспособление (А).

- - Введите приспособление (В) под небольшим углом со стороны, обозначенной цифрой "9", как показано на рисунке. При этом выемка должна находиться в положении, показанном на рисунке.

- - Приспособление (В) не следует вводить слишком глубоко, чтобы не защемить регулировочную шайбу. Для предотвращения заклинивания вводите приспособление плавно со стороны распределительного вала впускных клапанов, как показано на рисунке.

- - Профиль кулачка затрудняет установку приспособления (В) под 3-м кулачком со стороны распределительного вала впускных клапанов. Для замены этой регулировочной шайбы приспособление (В) следует установить со стороны выпускных клапанов.

г) Удалите регулировочную шайбу небольшой отверткой и магнитным стержнем.

9.2.2. Определите размер (толщину) регулировочной шайбы, обеспечивающий зазор в соответствии с техническими условиями.

а) Микрометром измерьте толщину снятой регулировочной шайбы.

б) По формуле определите толщину новой регулировочной шайбы, которая обеспечит необходимый тепловой зазор в клапанах:

- N - толщина новой шайбы.

- Т - толщина снятой (отработавшей) шайбы.

- А - измеренный зазор в данном клапане.

Примечание: регулировочные шайбы имеют 16 размеров (значений толщины) от 2,55 мм до 3,30 мм через 0,05 мм.

9.2.3. Установите новую регулировочную шайбу.

а) Установите шайбу на толкатель клапана.

б) Приспособлением (А) нажмите на толкатель и удалите приспособление (В).

Читайте также: