Замена ремня газ 3307

Обновлено: 24.04.2024

Не было бы, как говорится, счастья, да очередной взбрендец в голову помог. А дело, собственно, в следующем.

Попался на глаза шкивОк небольшЕнького размера с отверстием искомого некогда диаметра, и тут же в бестолковке всплыла стародавняя мыслЯ заменить шкив на генераторе для пущей производительности оного на холостых оборотах двигателя. Так-то не скажу, что его не хватало, ибо штатный с несчастными 40А давно заменен на Фордовский на 70А, но хотелось бы всё-таки ещё запасцу. Поставил бы производительнее, да просто подвернулся когда-то этот с вакуумным насосом заодно, к тому же ещё дешевле чем наш только генератор, вот и взял два в одном. Ну и так и ездил. Попытки были что-то предпринять, но успехом они как-то не увенчивались по причине отсутствия подходящих деталей (сейчас бы станочек токарный — ух я бы, думаю, развернулся!). И вдруг такой шанс. Плюс снова тепло (около нуля опять). Ну и дай, думаю, прикину-то. Скучно же как-то. )

А тут бац – ремень помпы (основной фактически) при снятии проявил свою скрытую натуру – разрыв на внутренней стороне клина. То есть лопнуло до внешнего слоя, на коем и держалось. И давно уже видимо. Ну, что ж, заодно и сменю.

Да и ремень гидроусилителя тоже весь какой-то подуставший.

Ну, падлы, я вам сейчас устрою…

Сами-то по себе ремешочки конечно ещё готовы крутиться и вращаться, но раз уж пошла такая пьянка, то надо резать огурец!

Эх-х, сейчас бы, кстати… м-да… )))

Ах, да, отвлёкся я от шкива-то. ) Примерил – почти оно, только посадочное чем-нибудь раздербанить чтоб на вал садилось. Для начала дрель, затем напильник, а в догонку обломок какого-то вала от какой-то мотоциклетной коробки передач, который просто идеально входил в родной шкив и так же идеально подошел для окончательного прогона отверстия в новом. Минут …дцать усилий и новый шкив легко и непринуждённо сел туда куда ему судьба велела, а иначе на кой было так палиться среди кучи разных деталей. ))

Вернее, как родной — газовский. Гена-то лямпортный, там ремни совсем другие. Но зато подошло всё без проблем, что не могло не возрадовать при замене. А шкивы старого образца ещё крупнее, почитай во весь диаметр крыльчатки.

Утром забег по лавкам в поисках ремней со своими для примерки. Правда как назло по воскресениям в нашей небольшой дЯрёвне всё нужное позакрыто — а меня вечно прёт на реконструкцию или по вечерам или по выходным, когда податься за материальным воплощением идей некуда )) — но всё-таки повезло.

Генераторный был 850, но его теперь стало много. Рассчитывал на что-то в районе 800-830. Подвернулся от ВАЗ Ока 1111 на 825. Встал как родной. На гур 1180 – тоже нашел.

А на помпу свой имелся, почему-то сиротливо висящий в гараже на стене. Дождался-таки своего часа. )

Теперь ещё и номера знаю запомню как следует на будущее, а то каждый раз начинаешь вспоминать какие покупать, а на рабочих или не было вовсе или уже затёрлось к тому времени. А запишешь куда-нибудь, так потом вспоминаешь куда записал. ))) Ладно, это мелочи, всё не так плохо. Пока мозги есть завсегда разберёмся и определимся что и куда нам надо. )

Ну вот и порядок теперь и со шкивом и с ремнями. Будем тестировать в работе. Проба показала что всё хорошо, габариты (поналепил огоньков, понимаешь…), фары, печка — а стрелка смело на 0.

Да, и подсветку номера доделал. Не стал мутить с отдельными фонарями, а сразу рамку готовую приобрёл.

Ремонт автомобиля ГАЗ-3307

Автомобиль самосвал ГАЗ 3307 не представляет особой сложности в ремонте, в его устройстве можно разобраться, не имея высокой квалификации. На 3307 нетрудно купить запасные части – они продаются в специализированных магазинах, и таких магазинов достаточно много.

Так выглядит классический грузовик ГАЗ 3307

По мере необходимости на модели 3307 приходится ремонтировать сцепление, двигатель, рулевое управление, тормозную систему, ходовую часть.

Руководство по ремонту

Благодаря тому, что грузовики ГАЗ-3307 и ГАЗ-3309 являются отечественными автомобилями, их ремонт обычно не становится невыполнимой задачей. Запчасти присутствуют на любой разборке или автомобильном рынке.

Купить их не проблема, а благодаря наличию доступного и понятного руководства по эксплуатации произвести замену относительно несложных запчастей способен не только мастер СТО, но и непосредственно владелец авто.

Руководство по эксплуатации авто достать не проблема. Его можно скачать на специализированных сайтах в Интернете или купить печатную версию в магазине или на рынке.

Название: ГАЗ-3307, 3309. Руководство по эксплуатации, техническому

обслуживанию и ремонту.

Издательство: Третий Рим

Год: 2007

ISBN: 5-88924-367-3

Кол-во страниц: 186

Формат: PDF

Размер: 93.33 Мб

Язык: Русский

Процесс ремонта двигателя

Ремонт тормозной системы

Неисправности тормозной системы необходимо устранять в незамедлительно или кратчайшие сроки – тормоза напрямую связаны с безопасностью движения. К неисправностям можно отнести:

2.1. ГАЗ-53А и ГАЗ-66. Техническое обслуживание двигателя

Периодически проверять крепление головок цилиндров и очищать от нагара днища поршней и поверхности камер сжатия.

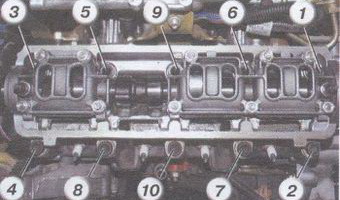

Рис. 8. Порядок затяжек гаек крепления головок цилиндров.

Перед подтяжкой гаек крепления головок цилиндров слить воду, ослабить гайки крепления впускного трубопровода, чтобы исключить его коробление. Гайки головок подтягивать в порядке, указанном на рис. 8, в два приёма. Момент затяжки гаек головок цилиндров 7,3 — 7,8кГм.

Для удаления нагара снять впускной трубопровод и головки цилиндров и очистить камеры сжатия и днища поршней. Быстрое, повторное образование нагара на головках цилиндров и поршнях означает, что двигатель нуждается в ремонте.

Через 60 — 80 тыс. км пробега необходимо заменить поршневые кольца и вкладыши коренных подшипников.

При этом вкладыши подбирают соответствующего ремонтного размера.

Пробег в 60 — 30 тыс. км является ориентировочным и зависит от условий эксплуатации.

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ

Уход за газораспределительным механизмом заключается в периодической проверке и при необходимости регулировке зазоров в механизме привода клапанов, в очистке клапанов от нагара и их притирке.

Проверять зазоры следует на холодном двигателе, когда толкатели полностью опущены.

Зазоры между коромыслами и клапанами на холодном двигателе (15 — 20°С) должны быть у средних клапанов 0,25— 0,30 мм, у крайних (т, е. у первого и восьмого впускных, четвертого и пятого выпускных) допускается уменьшение зазора до 0,15 — 0,20 мм.

Для регулировки зазоров необходимо установить поршень первого цилиндра в положение в.м.т. в такте сжатия, когда оба клапана полностью закрыты,

Зазор устанавливают в следующем порядке: ослабить гайку регулировочного болта на коромысле и, вращая регулировочный болт, установить по щупу необходимый зазор, затянуть контргайку, удерживая болт от вращения отверткой (рис. 9).

Рис.9. Регулировка зазоров между коромыслами и клапанами

Поворачивая коленчатый вал каждый раз на четверть оборота, установить зазоры между клапанами и коромыслами остальных цилиндров.

При работе на этилированном бензине на головках выпускных клапанов образуются отложения соединений свинца характерного серого или серо-бурого цвета, Значительные свинцовые отложения способствуют прогоранию клапанов.

Если в двигателе наблюдаются повышенная детонация и заметное понижение мощности, снять головки цилиндров, осмотреть клапаны и удалить отложения свинца. Клапаны следует очищать при каждом снятии головок цилиндров.

Следует помнить, что этот нагар очень ядовит. Во избежание отравления пылью или кусочками нагара, которые могут попасть в органы дыхания, рекомендуется нагар перед соскабливанием смочить керосином.

Для уменьшения свинцовых отложений полезно периодически работать на неэтилированном бензине.

После первых 12 — 15 тыс. км пробега рекомендуется притереть клапаны. В дальнейшем эту операцию желательно проделывать через каждые 30 — 40 тыс. км пробега или по необходимости.

Клапаны необходимо притирать в такой последовательности:

- Нанести на притираемую поверхность седла клапана тонкий слой смеси, состоящей из одной части микропорошка М-20 (ГОСТ 3647 — 59) и двух частей масла индустриального 20 (ГОСТ 1707 — 51). Смесь перед нанесением нужно тщательно перемешать.

- Надеть на стержень клапана вспомогательную пружину и вставить клапан в направляющую втулку. Пружину следует подбирать с внутренним диаметром около 12 мм. Усилие пружины должно только несколько приподнимать клапан над седлом, при лёгком нажатии клапан должен садиться в седло.

- Прижав резиновый присос к верхней плоскости тарелки клапана, закрепить его на клапане. Для лучшего сцепления присоса с клапаном их поверхности должны быть сухими и совершенно чистыми.

- Вращая ручку присоса поочередно то в одну, то в другую сторону при одновременном перемещении клапана вверх и вниз, добиться на рабочих поверхностях седла и клапана равномерной матовой полоски по всей окружности.

После притирки все клапаны, направляющие втулки, каналы, а также места, куда могла попасть абразивная пыль, тщательно очистить и продуть сжатым воздухом.

СИСТЕМА СМАЗКИ

Уход за системой смазки заключается в постоянном наблюдении за уровнем масла в системе смазки и поддержании его вблизи метки «П» маслоизмерительного стержня. Проверять уровень масла рекомендуется ежедневно перед выездом и через каждые 300 — 400 км пробега во время длительного движения.

Так как контрольный прибор — лампочка аварийного давления масла — сигнализирует только при падении давления до 0,4 — 0,7 кГ/см², необходимо периодически подключать вместо датчика аварийного давления масла контрольный манометр и проверять давление на различных оборотах коленчатого вала двигателя.

При каждой замене масла в картере двигателя промывают фильтр центробежной очистки масла. Для этого необходимо:

- снять с маслоналивного патрубка фильтр вентиляции картера двигателя;

- отвернуть гайку-барашек кожуха и снять кожух;

- отвернуть круглую гайку стакана ротора, удерживая ротор от вращения, и осторожно за гайку снять стакан вместе с осадком;

- снять сетку ротора, очистить стакан от осадков, промыть его и сетку в керосине;

- осторожно, стараясь не повредить резиновых уплотнений ротора, собрать фильтр, гайку стакана ротора затягивать от руки.

Толщина осадка на стенках стакана не должна превышать 15 — 20 мм, так как с увеличением толщины отложений качество очистки масла ухудшается.

Если толщина осадка превышает указанные пределы, сократить сроки очистки фильтра.

После очистки и сборки фильтра убедиться в его нормальной работе. После остановки прогретого двигателя ротор должен вращаться 2 — 3 мин издавая характерное гудение.

СИСТЕМА ОХЛАЖДЕНИЯ

Ежедневно перед выездом проверяют уровень охлаждающей жидкости.

Уровень воды в радиаторе должен быть на 40 мм ниже верхнего края заливной горловины, уровень незамерзающей жидкости — на 70 — 80 мм.

В радиатор заливают чистую мягкую воду и стремятся возможно реже её менять, Весной (а лучше два раза в год) систему охлаждения рекомендуется промывать.

Правильная эксплуатация двигателя является наиболее надежным методом борьбы с накипью и коррозией в системе охлаждения. Если же накипь появилась, то радиатор промывают следующим образом:

- Радиатор снимают с автомобиля, затем в него заливают 10%-ный раствор едкого натра (каустической соды), предварительно нагретого до температуры 90°С. Через 30 — 40 мин раствор сливают и промывают радиатор чистой проточной водой в направлении, противоположном нормальной циркуляции. При необходимости промывку повторяют. Во избежание разрушения алюминиевых деталей заливать в рубашку охлаждения блока цилиндров раствор щёлочи недопустимо.

С раствором едкого натра следует обращаться осторожно, так как он вызывает ожоги кожи и разъедает ткани одежды.

Защита рубашки охлаждения двигателя от коррозии может быть проведена следующим образом.

- Приготовить раствор хромпика из расчета 4 — 8 г на 1 л воды и залить его в систему охлаждения. С этим раствором проработать в течение месяца (лучше всего в летнее время), а затем слить его. При выкипании воды из раствора во время работы в систему добавлять воду, а при утечке — раствор.

Следует знать, что раствор хромпика менее 3 г на 1 л приводит к усилению коррозии алюминиевых деталей.

Приводные ремни агрегатов, установленных на двигателях, должны быть натянуты так, чтобы они не пробуксовывали на приводных шкивах и не возникало больших нагрузок на подшипники агрегатов от перенатяга ремней.

Натяжение ремня привода водяного насоса и вентилятора на двигателе автомобиля ГАЗ-53А должно быть таким, чтобы под усилием 4 кГ, приложенным в середине ветви натяжной ролик— шкив водяного насоса, стрела прогиба не превышала 10 — 15 мм, а в середине ветви шкив водяного насоса — шкив генератора 10 — 12 мм. Натяжение ремня водяного насоса регулируют перемещением натяжного ролика, а ремня привода генератора — перемещением самого генератора.

На двигателе автомобиля ГАЗ-66 ремень привода водяного насоса является одновременно и ремнем привода генератора. Натяжение его регулируют перемещением генератора, Стрела прогиба ветви генератор — водяной насос под усилием 4 кГ не должна превышать 10 — 15 мм.

Натяжение ремней привода компрессора и насоса гидроусилителя рулевого управления регулируют перемещением насоса гидроусилителя. Стрела прогиба каждого из двух ремней должна быть не более 15 — 20 мм под усилием 4 кГ на ветви шкив компрессора — шкив насоса гидроусилителя рулевого управления.

СИСТЕМА ПИТАНИЯ

Уход за системой питания заключается в периодической очистке, промывке и регулировке её узлов.

При промывках и разборках фильтра тонкой очистки топлива необходимо очень осторожно обращаться с керамическим элементом, так как его можно разбить. При сильном засорении керамический элемент заменить новым. На двигателях последних выпусков устанавливают сетчатый фильтрующий злемент.

Карбюратор необходимо промывать в чистом неэтилированном бензине или ацетоне с последующей продувкой сжатым воздухом.

Особенностью карбюратора К-126Б является то, что все жиклеры можно промыть и продуть без разборки карбюратора.

Проверка уровня в поплавковой камере. Прежде чем приступить к регулировке уровня топлива в поплавковой камере, надо убедиться в нормальной работе всех узлов, входящих в поплавковый механизм.

Герметичность поплавка проверяют погружением его в горячую воду (температура не ниже 80°С) и выдержкой в ней не менее 30 сек. При нарушении герметичности место повреждения запаять. После пайки снова проверить поплавок на герметичность и проверить его вес.

Вес поплавка в сборе с рычагом должен быть от 12,6 до 14 г. Если после пайки вес поплавка будет превышать 14 г, удалить излишек припоя, доведя вес его до требуемой величины.

Уровень топлива в поплавковой камере карбюратора должен быть на 18,5 — 21,5 мм ниже верхней плоскости корпуса в соответствовать меткам на корпусе карбюратора, которые видны через смотровые окна.

Для получения правильного уровня в поплавковой камере допускается подгибать кронштейн поплавка.

Для нормальной работы карбюратора, кроме того, необходимо проверить:

- герметичность клапана экономайзера с механическим приводом;

- плотность прилегания к своим гнёздам шарикового и игольчатого клапанов насоса-ускорителя, а также свободу их перемещения;

- правильность работы клапана экономайзера с механическим приводом, насоса-ускоритепя, воздушной заслонки и дросселей.

Зависания и заедания не допускаются.

Регулировку холостого хода выполняют упорным винтом 1 (рис. 10), ограничивающим закрытие дросселей, и двумя винтами 2, изменяющими состав рабочей смеси, на хорошо прогретом двигателе и при исправной системе зажигания. Особое внимание должно быть уделено исправности свечей зажигания и правильности зазора в их электродах.

При регулировке следует учитывать, что карбюратор двухкамерный и состав рабочей смеси в каждой камере регулируют самостоятельно. Начиная регулировку, следует завернуть винт 2 до отказа, а затем отвернуть на два оборота каждый. Пустить двигатель и установить винтом 1 такое наименьшее открытие дросселей, при котором двигатель работает вполне устойчиво. Затем обеднять смесь одним из винтов 2, завертывая его при каждой пробе на ¼ оборота до тех пор, пока двигатель не начнёт работать с перебоями. После этого обогащают смесь, вывернув винт 2 на ½ оборота. Проделать те же операции со вторым винтом 2.

Отрегулировав состав смеси, попробовать уменьшить число оборотов холостого хода, вывертывая упорный винт 1 дросселей, после чего снова обеднять смесь обоими винтами поочередно, как указано выше.

Для проверки регулировки холостого хода резко нажать на педаль управления дросселями и резко отпустить её. Если двигатель остановится, то число оборотов необходимо увеличить винтом упора дросселей.

Правильно отрегулированный двигатель должен устойчиво работать при 475 — 525 об/мин.

Рис. 10. Регулировочные винты холостого хода

Кроме указанного, техническое состояние двигателя при соответствующем навыке водителя может быть определено по шумности его работы.

На слух могут быть выявлены увеличенные зазоры в сопряжениях деталей, случайные поломки и т, п.

Двигатель следует прослушивать сразу после пуска в период прогрева на холостом ходу.

В период прогрева наблюдается несколько повышенная шумность в работе двигателя, это объясняется несколько увеличенными зазорами в отдельных сопряжениях: лёгкие стуки алюминиевых поршней, постукивание клапанов в т. п. Эти стуки опасности для двигателя не представляют. При установившемся тепловом режиме они должны полностью исчезнуть.

Если на хорошо прогретом двигателе слышен стук поршней, это свидетельствует об износе поршней и гильз. Стук поршней прослушивается стетоскопом в верхней части блока цилиндров.

При увеличенных зазорах в коренных и шатунных подшипниках стук прослушивается в нижней части блока цилиндров. Стук коренных подшипников более глухой, чем шатунных. Эти стуки появляются при резком изменении числа оборотов коленчатого вала. Эксплуатация двигателя со стуком коренных или шатунных подшипников категорически воспрещается, так как это может привести к полному разрушению подшипников и шеек коленчатого вала.

При износе подшипников распределительного вала стук прослушивается стетоскопом на малых оборотах работы двигателя. Этот стук не опасен, он не приводит к аварийным разрушениям, но свидетельствует об изношенности двигателя и необходимости ремонта.

При износе шестерен привода распределительного вала усиливается шумность работы двигателя, особенно отчётливо ощущается это на малых оборотах, при повышении оборотов шум исчезает.

О потере мощности двигателя можно судить по преодолению автомобилем крутых подъёмов, интенсивности разгона автомобиля и развиваемой максимальной скорости.

Установка привода трамблера на ГАЗ 53

Установка привода трамблера на ГАЗ 53 может занять много времени. Если не знать некоторые нюансы. И доходить до них опытным путем. От правильного положения зависит заведется двигатель или нет. Регулировка трасблером потом ни чем не поможет

Функции привода трамблера

Привод трамблёра выполняет две функции.

Первая передает вращение от распределительного вала к трамблеру. Трамблер тоже выполняет две функции. Дает низковольтный сигнал для дальнейшего образования искры в катушке зажигания и распределяет высоковольтное напряжение от катушки зажигания по свечам цилиндров для образования искры..

Вторая функция привода трамблера . это вращение масляного насоса. Для создания давления в масляной системе двигателя. То есть привод трамблера находится в постоянном зацеплении с распредвалом, масляным насосом и трамблёром. Масляному насосу не важно точное расположение привода трамблера относительно распредвала. Трамблёр имеет точное единственно правильное положение. Положение трамблера на прямую зависит от положения распредвала.

Правильное положение трамблёра

Для того чтобы установить привод необходимо понимать как работает двигатель. Трамблер должен находиться в таком положении. Чтобы искра образуемая катушкой зажигания проскакивала на свече первого цилиндра. В момент сжатия топлива. Именно такое положение трамблёра. Должно соответствовать положению привода. За рабочий цикл поршень дважды. Подходит в ВМТ. Первый раз происходит сжатие топливной смеси. Для последующего поджога и расширения горящего топлива. Второй раз поршень выдавливает отработанные газы. И при движении вниз всасывает новую порцию топливной смеси.

Как установить поршень первого цилиндра в ВМТ

Что бы правильно выставить привод. Поршень первого цилиндра должен находить в верхней мёртвой точке именно в момент сжатия топлива. Сделать необходимо предельно точно. Для этого на шкиву приводного ремня имеется метка, небольшая прорезь . Которую необходимо разместить по стрелке на кронштейне. Метка на шкиву представляет собой сверление диаметром около трех мм с торца маховика. Эта метка должна расположиться по середине смотрового окна на кожухе сцепления.

Теперь необходимо убедиться. Что первого цилиндра находится в ВМТ в момент сжатия. Есть два способа по которым можно это сделать.

Первый способ. Вывернуть свечу первого цилиндра .Вставить в отверстие бумажный кляп. И уплотнить его. При прокручивании коленчатого вала. Возникнет закроются оба клапана первого цилиндра. Создаться компрессия и бумажная пробка выстрелит из отверстия. Можно это отверстие просто зажать пальцем. При возникновении компрессии палец почувствует давление сжатого воздуха. Остаётся совместить метки. Чтобы поршень встал в верхнюю мертвую точку.

Второй способ. Определится можно по положению клапанов. Если при совмещении меток клапана закрылись. И ведут себя неподвижно . Это говорит о том что поршень находится в нужном нам положении. Напротив если при совмещении меток выпускной клапан закрывается. А после прохождения поршнем ВМТ начинает открываться впускной клапан. То это не правильное положение поршня и распредвала. Причем можно ошибиться потому что в этом положении . Когда поршень подойдёт к ВМТ оба клапана будут закрыты.

Но они закрываются на мгновение. Когда выпускной закроется. Впускной сразу начнёт открываться. В случае когда клапана закрыты под сжатия при приближении поршня к ВМТ и при его дальнейшем движении клапаны неподвижны какое то время.

После того как точно определено положение поршня первого цилиндра. И метки стоят строго на своих местах. Можно устанавливать привод трамблёра.

Установка привода трамблера

При установке привод имеет определенное единственное положение. Если заглянуть в привод. То виден паз на торце вала. Паз смещен относительно центра оси вала.Если находиться с правой стороны походу движения автомобиля. То паз должен располагаться именно так как показано на рисунке. При чем паз должен быть параллелен оси двигателя

Привод входит в зацепление с рспредвала при помощи косозубых шестерен. Он как бы вворачивается одной шестерней в другую. Если установить на приводе паз как он должен быть установлен уже на двигателе. Вал провернется по зубьям шестерен. В результате вал проворачивается привод занимает не правильное положение.

Поэтому перед установкой вал привода нужно провернуть влево приблизительно на один зуб шестерни.

При зацеплении косозубых передач вал встанет на свое место

С первого раза может не получиться но нужно добиться именно этого положения.

Задача усложняется еще тем. Что нужно попасть плоскостями шестигранника в полость масляного насоса.

Если все правильно сделано, и при установке привод не садится на свое место. Грани масляного насоса не совпали с гранями вала привода.

Снова совместить метки на маховике или шкиву. Убедиться что трамблёр стоит правильно. Теперь устанавливается вилка крепления привода. И прижимается гайкой. Да еще на приводе есть прокладка. Её желательно смазать герметиком. Без прокладки из под привода будет сочится масло. Установка привода трамблера Газ 53 завершена. Необходимо установить трамблер и правильно выставить зажигание.

Неисправности система охлаждения двигателя д 245

Схема системы жидкостного охлаждения дизеля с принудительной циркуляцией охлаждающей жидкости от центробежного насоса показана на рисунке 1.

Температуру охлаждающей жидкости в системе контролируют по указателю температуры, датчик которого установлен в задней части головки цилиндров.

Кроме того, в корпусе жидкостного насоса установлен датчик аварийного перегрева охлаждающей жидкости

На автомобилях последних серий постройки вместо контрольного крана уровня жидкости в расширительный бачок установлен датчик сигнализатора контроля уровня охлаждающей жидкости 5.

Запрещается эксплуатация дизеля при загорании сигнализатора аварийного перегрева охлаждающей жидкости.

Температура охлаждающей жидкости в системе охлаждения должна поддерживаться в пределах 75°- 95°С.

Открывая пробку расширительного бачка при перегреве двигателя, следует помнить, что возможно выбрасывание пара из горловины бачка, приводящее к ожогу лица и рук.

Для ускорения прогрева дизеля после пуска и автоматического регулирования температурного режима при различных нагрузках и температурах окружающего воздуха служит термостат с твердым наполнителем.

Жидкостной насос, вентилятор и генератор приводятся во вращение от шкива коленчатого вала дизеля при помощи двух клиновидных ремней.

Смазка «Литол-24» в подшипниковую полость корпуса насоса заложена при сборке насоса на заводе-изготовителе и не требует пополнения в течение всего периода эксплуатации дизеля.

Замена смазки производится только после разборки жидкостного насоса.

Проверка герметичности системы охлаждения дизеля и состояния клапанов пробки радиатора с помощью индикатора ДСО-2 (рис. 2).

В корпусе приспособления помещен поплавок, с помощью которого фиксируется момент срабатывания клапанов пробки расширительного бачка, отрегулированных на определенное давление.

При закрытых кранах 3, 13 создается давление в воздушном баллоне. С помощью редуктора оно устанавливается на 0,15…0,16 МПа.

Снятую с горловины расширительного бачка пробку закрепляют на стакане 5. При перекрытии крана 8 воздух подается в верхнюю полость стакана.

Нижнюю полость стакана соединяют с индикатором с помощью крана 8. давление, действующее на паровой клапан, фиксируется манометром в момент поднятия поплавка в индикаторе.

Затем соединяют индикатор с нижней полостью стакана, а воздух подают из воздушного баллона в верхнюю полость и фиксируют давление, при котором открывается воздушный клапан пробки.

Для проверки герметичности системы охлаждения приспособлением ДСО-2 надо на горловину расширительного бачка вместо пробки установить насадку приспособления, соединенную с краном 3.

При закрытых кранах 3 и 13 редуктором создают давление 0,6…0,7 МПа и открывают кран 3.

По секундомеру и манометру следят за изменением давления в системе охлаждения.

Одновременно с проверкой герметичности системы можно проверить на работающем дизеле и состояние прокладки головки цилиндров.

Для этой проверки устанавливают минимальную частоту вращения коленчатого вала и наблюдают за показаниями манометра.

Колебание стрелки манометра свидетельствует о поступлении газов из цилиндров в систему охлаждения, т.е. о повреждении прокладки или самой головки цилиндров.

Система охлаждения дизеля Д-245.7Е3 / Д-245.9Е3

Система охлаждения двигателя закрытого типа, с принудительной циркуляцией охлаждающей жидкости от центробежного насоса

Температуру охлаждающей жидкости в системе контролируют по дистанционному термометру, датчик которого установлен в головке цилиндров.

Кроме того, в крышке корпуса термостата установлен датчик светового сигнализатора аварийной температуры охлаждающей жидкости.

Внимание! Запрещается эксплуатация дизеля при загорании светового сигнализатора аварийной температуры охлаждающей жидкости в системе охлаждения.

Температура охлаждающей жидкости в системе охлаждения должна поддерживаться в пределах от 85 до 95° С.

Для ускорения прогрева дизеля после пуска и автоматического регулирования температурного режима при различных нагрузках и температурах окружающего воздуха служит термостат с температурой начала открытия основного клапана 87±2 °С.

Термостат с твердым наполнителем предназначен для ускорения прогрева двигателя после пуска автоматического регулирования температурного режима при различных нагрузках и температуры окружающего воздуха.

Расширительный бачок предназначен для компенсации изменения объёма охлаждающей жидкости при нагревании и для удаления воздуха.

Жидкостной насос и генератор имеют привод от шкива коленчатого вала двигателя при помощи двух ремней.

Вентилятор системы охлаждения двигателя приводится от шкива коленчатого вала через шкив промежуточной опоры.

Внимание! Во избежание образования накипи и повреждения двигателя не допускается применять воду в системе охлаждения. При появлении неисправностей, связанных с утечкой охлаждающей жидкости допускается кратковременное использование воды до устранения неисправностей.

Техническое обслуживание системы охлаждения

При обслуживании системы охлаждения ежедневно проверяется уровень жидкости в расширительном бачке и контролируется герметичность соединений.

Не допускается эксплуатация автобуса с пустым расширительным бачком. Уровень жидкости должен находиться выше метки «MIN» на корпусе бачка.

В качестве охлаждающей жидкости в системе следует применять низкозамерзающую жидкость. Во избежание образования накипи не допускается применять воду в системе охлаждения.

При появлении подтекания охлаждающей жидкости, допускается кратковременное использование воды до устранения неисправности.

Следует контролировать плотность низкозамерзающей жидкости перед началом холодного периода года, также после каждого ремонта системы охлаждения, связанного с утечкой охлаждающей жидкости.

Внешние признаки (цвет, запах и т.п.) не позволяют правильно определить качество охлаждающей жидкости.

Один раз в год осенью, при выполнении техобслуживания охлаждающую жидкость следует заменять. Перед заменой жидкости нужно убедиться в герметичности системы.

Внимание! Применение охлаждающей жидкости недостаточной плотности может стать причиной разрушения двигателя.

Следите за температурой охлаждающей жидкости. Нормальная рабочая температура должна быть 85-95°С

При повышении температуры выше рабочей проверьте уровень охлаждающей жидкости в расширительном бачке, при необходимости, в радиаторе, проверьте герметичность радиатора и трубопроводов, проверьте натяжение ремней вентилятора и их состояние.

При необходимости, но не реже чем через каждые 120 тыс. км пробега автобуса, промойте систему охлаждения от загрязнений. Для промывки используйте раствор из 50-60 г кальцинированной соды на 1 л воды.

Промывку системы производите в следующем порядке:

— залейте в радиатор 2 л керосина и заполните систему приготовленным раствором;

Натяжение ремня вентилятора между шкивом коленчатого вала и промежуточной опорой выполняется поворотом эксцентриковой оси промежуточной опоры после ослабления гаек её крепления.

Натяжение ремня между шкивами вентилятора и промежуточной опоры выполняется натяжным роликом.

Натяжение ремней привода генератора и водяного насоса производится поворотом корпуса генератора.

Натяжения ремня привода компрессора на дизеле Д-245.9ЕЗ производится роликом через механизм натяжения.

Перед натяжением следует ослабить стопорный болт оси натяжного ролика и стопорную гайку регулировочного винта. Затем вращением гайки на регулировочном винте перемещать винт вместе с натяжным роликом.

Контроль натяжения осуществляют пружинным динамометром по величине прогиба ремня или с помощью устройства КИ-8920.

Прогиб ремня под нагрузкой 4±0,2 кгс должен составлять:

— на участке между шкивами коленчатого вала и промежуточной опоры – 14-20 мм;

— на участке между шкивами промежуточной опоры и вала вентилятора – 13-18 мм.

— на участке между шкивами коленчатого вала и генератора — 15-22 мм;

— на участке между шкивами генератора и водяного насоса – 7-12 мм.

— на участке между шкивами коленчатого вала и компрессора – 15-22 мм;

При износе или повреждении одного из ремней замену производите комплектно (обоих ремней).

Смазка «Литол-24» закладывается в подшипниковую полость водяного насоса при сборке и заменяется только после ремонта (разборки) узла.

Подшипники водяного насоса, вала вентилятора и промежуточной опоры вентилятора не нуждаются в смазке в течение всего периода эксплуатации.

Система охлаждения дизеля Д-245.7Е2, Д-245.9Е2, Д-245.30Е2

Система охлаждения (Рисунки 8а и 8б ) закрытого типа, с принудительной циркуляцией охлаждающей жидкости от центробежного насоса. Система охлаждения дизеля в составе автотранспортного средства должна обеспечивать температуру выходящей из дизеля охлаждающей жидкости не более плюс 100° С и масла — не более плюс 115° С при температуре окружающего воздуха плюс 40° С.

Водяной насос приводится во вращение клиновым ремнем от шкива коленчатого вала. Смазка «Литол-24» в подшипниковую полость насоса заложена при сборке. В процессе эксплуатации смазывание подшипников не требуется.

Температуру охлаждающей жидкости в системе контролируют по дистанционному термометру, датчик которого установлен в головке цилиндров. Кроме того, в крышке корпуса термостата установлен датчик светового сигнализатора аварийной температуры охлаждающей жидкости.

Запрещается эксплуатация дизеля при загорании светового сигнализатора аварийной температуры охлаждающей жидкости в системе охлаждения. Температура охлаждающей жидкости в системе охлаждения должна поддерживаться в пределах от 85° С до 95° С. Для ускорения прогрева дизеля после пуска и автоматического регулирования температурного режима при различных нагрузках и температурах окружающего воздуха служит термостат с температурой начала открытия основного клапана 87±2 °С.

Имеется два варианта установки вентилятора на дизеле: без проставки и с проставкой. Возможна установка вентилятора с электромагнитной или вязкостной муфтой отключения вентилятора. (Рисунок 7).

1 — вентилятор; 2 — шкив; 3 — проставка; 4 — шайба; 5 — болт; 6 — вязкостная муфта; 7 — вентилятор; 8 — болт крепления вязкостной муфты. Рисунок 7 — Установка вентилятора

1- водяной насос; 2 — термостат; 3 — ремень привода водяного насоса; 4 — вентилятор; 5 — рубашка охлаждения головки цилиндров; 6 — рубашка охлаждения блока цилиндров; 7 — гильза блока цилиндров; 8 — краники для слива охлаждающей жидкости; 9 — патрубок; 10 — пробка заливной горловины; 11 — световой сигнализатор аварийной температуры охлаждающей жидкости; 12 указатель температуры охлаждающей жидкости; 13 — радиатор; 14 — фильтр масляный; 15 — жидкостно- масляный теплообменник (ЖМТ); 16 — пробка для слива охлаждающей жидкости; 17 — патрубок отвода охлаждающей жидкости от ЖМТ; 18 -патрубок подвода охлаждающей жидкости к ЖМТ. Рисунок 8а — Схема системы охлаждения. (Дизели с ЖМТ)

1- водяной насос; 2 — термостат; 3 — ремень привода водяного насоса; 4 — вентилятор; 5 — рубашка охлаждения головки цилиндров; 6 — рубашка охлаждения блока цилиндров; 7 — гильза блока цилиндров; 8 — краники для слива охлаждающей жидкости; 9 — патрубок; 10 — пробка заливной горловины; 11 — световой сигнализатор аварийной температуры охлаждающей жидкости; 12 указатель температуры охлаждающей жидкости; 13 — радиатор. Рисунок 8б — Схема системы охлаждения. (Дизели без ЖМТ)

содержание .. 4 5 6 7 ..

Запчасти для грузовых автомобилей

Полный модельный ряд: ГАЗ-3307, 53, ГАЗ-3309, ГАЗ-66, 3308, 33081, 33086, ГАЗ-33104

Системы охлаждения и смазки дизелей Д-245

Система жидкостного охлаждения дизельного двигателя Д-245

Система жидкостного охлаждения двигателя Д-245 автомобилей ГАЗ-3309, ГАЗ-3308, ГАЗ-33081 Садко (рис. 1) закрытая, с принудительной циркуляцией охлаждающей жидкости от центробежного насоса 14.

Температуру охлаждающей жидкости контролируют по указателю температуры 11, снабженному контрольной лампой 13 аварийной температуры. Датчик 12 температуры установлен в корпусе термостата. Нормальная рабочая температура 75. 95С.

Рис. 1. Система охлаждения двигателя Д-245 автомобилей ГАЗ-3309, ГАЗ-3308, ГАЗ-33081 Садко

1 — выхлопной патрубок; 2-сливные краны; 3-радиатор; 4- шторка; 5 — пробка радиатора; 6 – вентилятор; 7-впускной патрубок; 8 – термостат; 9 — рубашка охлаждающей жидкости; 10-маховичок управления шторкой; 11- указатель температуры охлаждающей жидкости; 12-датчик температуры охлаждающей жидкости; 13-контрольная лампа аварийной температуры; 14-водяной насос; 15-датчик аварийной температуры охлаждающей жидкости

Для ускорения прогрева дизеля Д-245 после пуска и автоматического регулирования температуры при различных условиях служит термостат с твердотельным наполнителем.

Водяной насос 14 и вентилятор 6 (четырех-лопастной или шестилопастной ) приводятся одним или двумя клиновидными ремнями от коленчатого вала дизеля.

Работа системы охлаждения двигателя Д-245 автомобилей ГАЗ-3309, ГАЗ-3308, ГАЗ-33081 Садко

При работе дизеля циркуляция охлаждающей жидкости осуществляется центробежным водяным насосом 14. При температуре свыше 80 °С охлаждающая жидкость из рубашки поступает через открытый термостат в верхний бак радиатора 3.

Опускаясь по трубкам сердцевины в нижний бак, жидкость отдает тепло потоку воздуха, создаваемому вентилятором 6. Охлажденная жидкость из нижнего бака забирается насосом и подается в рубашку блока цилиндров 9.

При температуре ниже +80 °С термостат автоматически направляет весь поток непосредственно к насосу 14, минуя радиатор 3.

Термостат двигателя Д-245

Термостат Д-245 состоит из корпуса 3, чувствительного элемента с твердотельным наполнителем 4, главного клапана 1 и вспомогательного клапана 2. Термостат позволяет охлаждающей жидкости циркулировать через радиатор только после достижения температуры охлаждающей жидкости в рубашке дизеля (рис. 2).

При этом основной клапан 1 открывается, а вспомогательный клапан 2 закрывается, перекрывая поток жидкости через обводную магистраль. При температуре ниже 85С (рис. 2.47, б) клапан 1 закрыт и поток жидкости направляется к водяному насосу, минуя радиатор.

В корпус термостата Д-245 ввинчивается датчик сигнализатора аварийной температуры охлаждающей жидкости.

Рис. 2. Работа термостата двигателя Д-245 автомобилей ГАЗ-3309, ГАЗ-3308, ГАЗ-33081 Садко

1 — основной клапан;2-вспомогательный клапан: 3 — корпус; 4-термосилововой датчик; 5-боковые окна

Водяной насос Д-245

Центробежный водяной насос двигателя Д-245 (ГАЗ-3309, ГАЗ-3308, ГАЗ-33081 Садко) установлен спереди дизеля на одном валу с вентилятором охлаждения. Насос приводится от коленчатого нала дизеля с помощью клинового ремня н одноручьевого шкива 1.

Рис. 3. Водяной насос для дизеля Д-245

Водяной насос дизелей Д-245 автомобилей ГАЗ-3309, ГАЗ-3308, ГАЗ-33081 Садко с двухручьевым шкивом приводится двумя клиновыми ремнями (рис. 3).

Охлаждающая жидкость из нижнего бачка радиатора двигателя Д-245 по подводящему патрубку поступает к центру крыльчатки 4, отбрасывается наружу и подается в водяную рубашку дизеля.

Зона охлаждающей жидкости отделена от подшипников специальным механическим торцовым уплотнением 3. Вал 2 насоса установлен на двух шарикоподшипниках, не требующих обслуживания. Утечки охлаждающей жидкости сливаются через отверстие 7.

Снятие двигателя с автомобиля газ 3307

Автомобиль необходимо установить на смотровую канаву или подъемник. Рабочее место должно быть оборудовано подъемным механизмом грузоподъемностью не менее 600 кг.

В моторном отсеке нужно выполнить следующее:

слить охлаждающую жидкость и масло (при открытых наливных горловинах)

завернуть пробки в картер двигателя, закрыть кран

отсоединить провода от АКБ, стартера, генератора, электромагнита, датчиков температуры охлаждающей жидкости, давления масла, аварийного падения давления масла, от свечей накаливания

ослабить хомуты и снять шланги, соединяющие:

воздушный фильтр с турбокомпрессором;

подводящий и отводящий патрубки к охладителю надувочного воздуха;

масляный радиатор с масляным фильтром;

патрубки водяного насоса и термостата с радиатором;

радиатор отопителя со штуцерами на ГБЦ и водяном насосе двигателя;

топливные шланги на двигателе с подводящим и отводящим топливопроводами;

вакуумный насос с вакуумным усилителем тормозов

отсоединить подводящий и отводящий шланги от насоса ГУР

отсоединить шланг и трубку от пневмокомпрессора

снять капот, оперение в сборе с крыльями, радиатор с охладителем наддува и масляным радиатором

отвернуть болты крепления передних опор двигателя, завести зацепы тали за грузоподъемные болты на двигателе и натянуть таль

В кабине необходимо выполнить следующее:

установить рычаг переключения передач в нейтральное положение

отвернуть колпак рычага и вынуть рычаг

предохранить отверстие в коробке передач от попадания посторонних предметов

снять крышку люка в полу кабины

отвернуть болты крепления рабочего цилиндра сцепления и отсоединить его от картера сцепления

Под автомобилем необходимо выполнить следующее:

отсоединить приемную трубу глушителя от патрубка турбокомпрессора и коробки передач

отсоединить провод «массы» от двигателя

отсоединить вал спидометра от коробки передач, провода включения фонарей заднего хода и карданную передачу

снять коробку передач

отвернуть болты крепления задней опоры двигателя к кронштейнам рамы

Приподнять двигатель талью с передних опор и вынуть его из моторного отсека. Установить двигатель на специальную подставку на фланец крепления масляного картера к блоку цилиндров. Установка двигателя на автомобиль производится в последовательности, обратной снятию.

Демонтаж головки блока цилиндров автомобиля ваз 2108

При обнаружении течи моторного масла или охлаждающей жидкости в местах соединения ГБЦ с блоком цилиндров, необходимо снять головку блока и заменить прокладку. Течь может возникнуть также из-за коробления головки блока вследствие перегрева.

Для снятия ГБЦ с двигателя автомобиля необходимо выполнить следующее:

отсоединить провод от клеммы «-» аккумуляторной батареи

отсоединить провод от датчика температуры охлаждающей жидкости

отсоединить провод от датчика давления масла

установить поршень 1-го цилиндра в положение ВМТ такта сжатия

слить охлаждающую жидкость

отсоединить приемную трубу глушителя от выпускного коллектора

снять воздушный фильтр

снять переднюю крышку ремня привода распределительного вала

снять крышку головки блока

зафиксировать от проворачивания шестерню распределительного вала, вставив отвертку в его отверстие и уперев в шпильку; ослабить затяжку болта крепления шестерни вала

снять ремень привода с шестерни распределительного вала, натяжного ролика, зубчатого шкива водяного насоса, отвести ремень в сторону

вывернуть болт крепления шестерни распределительного вала и снять его вместе с шайбой

с помощью двух отверток снять шестерню с распределительного вала, не повредив при этом сальник вала

ослабить затяжку хомута и отсоединить шланг подачи топлива к топливному насосу

отсоединить от карбюратора шланги и провода, тягу привода воздушной заслонки и трос привода дроссельной заслонки

отсоединить центральный высоковольтный провод от крышки распределителя зажигания

отжать отверткой пружинный зажим и отсоединить колодку с низковольтными проводами от клеммы распределителя зажигания

отсоединить трубку от вакуумного корректора распределителя зажигания

отсоединить шланг вакуумного усилителя от впускной трубы двигателя

ослабить затяжку хомута и отсоединить подводящий шланг радиатора от патрубка рубашки водяного охлаждения

ослабить затяжку хомута и отсоединить подводящий шланг отопителя

ослабить затяжку хомута и отсоединить отводящий шланг отопителя

ослабить затяжку десяти болтов крепления головки блока в указанном на фотографии порядке, затем окончательно вывернуть болты крепления головки блока цилиндров и вынуть болты вместе с шайбами

слегка приподнять головку блока цилиндров, сдвинуть головку блока так, чтобы конец распределительного вала вышел из отверстия в задней крышке ремня привода, и снять головку блока цилиндров

Для установки ГБЦ на место, необходимо выполнить следующее:

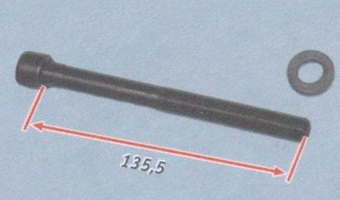

т.к. болты крепления ГБЦ вытягиваются при многократном использовании, следует заменить новыми болты, длина которых превышает 135,5 мм. Перед установкой головки блока смазать болты тонким слоем моторного масла

очистить привалочные поверхности головки блока и блока цилиндров (плоскости должны быть сухими и чистыми) и удалить масло из резьбовых отверстий в блоке под болты крепления головки блока

установить на блок цилиндров новую прокладку головки блока (прокладка должна быть сухой и чистой) по установочным втулкам. При этом отверстие для прохода масла в прокладке головки блока (с медной окантовкой) должно находиться между 3-м и 4-м цилиндрами

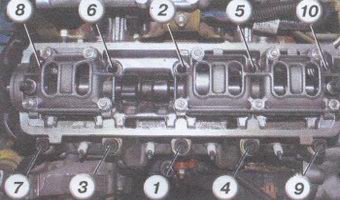

установить головку блока на блок цилиндров, предварительно убедившись, что коленчатый и распределительный валы находятся в положении ВМТ (оба клапана 1-го цилиндра должны быть закрыты). Затянуть болты крепления головки блока цилиндров в указанной на фотографии последовательности в четыре этапа:

I - моментом 20 Нм (2 кгс-м);

II - моментом 69,4-85,7 Нм (7,1-8,7 кгс-м);

III - довернуть болты на 90°;

IV - окончательно довернуть болты на 90°

установить на головку блока цилиндров детали и подсоединить к головке блока шланги и провода в обратном порядке, при этом запрещается поворачивать коленчатый и распределительный валы до установки ремня привода распределительного вала. Шестерню распределительного вала установить выступающей частью ступицы к двигателю. Проверить и при необходимости отрегулировать зазоры клапанов. Отрегулировать натяжение ремня привода распределительного вала

Порядок отворачивания болтов

Длина болта крепления ГБЦ

Отверстие в прокладке для прохода масла

Порядок затяжки болтов

Прокладка головки блока — однократного использования, поэтому при каждом снятии головки блока прокладку необходимо заменять

Не забивайте между головкой и блоком цилиндров отвертку или другие инструменты

Чтобы оторвать головку от блока, вставьте отвертку под выпускной коллектор. Используя ее как рычаг, приподнимите головку блока

Читайте также: