Протяжка головки блока фольксваген пассат б3

Обновлено: 17.04.2024

Замена прокладок головки блока цилиндров (ГБЦ) на двигателе RP

Volkswagen Golf 2 / Фольксваген Гольф 2 (191, 193) 1984 - 1988

Volkswagen Jetta 2 / Фольксваген Джетта 2 (165, 167) 1984 - 1988

Volkswagen Golf 2 / Фольксваген Гольф 2 (1G1) 1989 - 1992

Volkswagen Jetta 2 / Фольксваген Джетта 2 (1G2) 1989 - 1992

SEAT Toledo / Сеат Толедо (1L) 1991 - 1999

информация подходит для ремонта и других автомобилей.

Заготовленные комплектующие:

прокладка ГБЦ и комплект болтов

|

прокладка впускного коллектора и крепёж

|

прокладки выпускного коллектора и крепёж

|

крепёж опор РВ, сальник РВ, МСК, монтажный колпачёк

|

ваговский МСК (крупно)

|

|

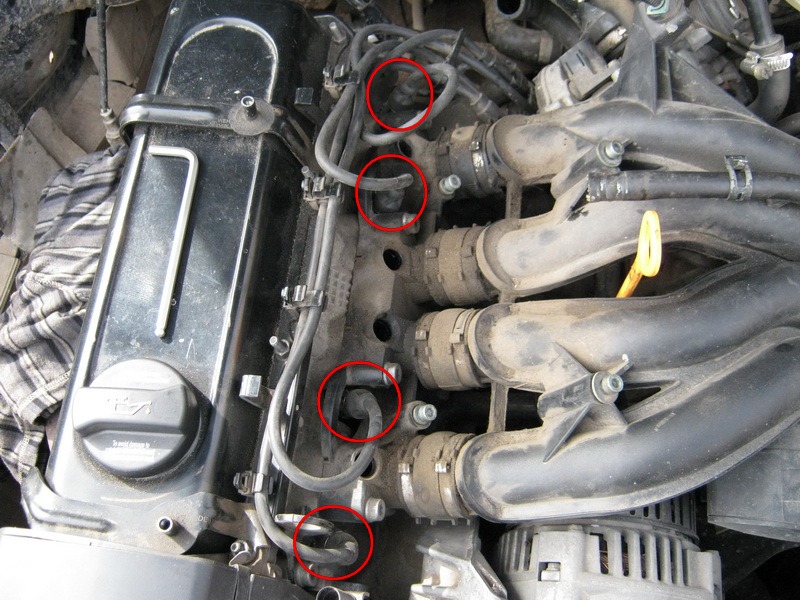

Вооружившись Г-образным шестигранником на "6" (длиной 19 см), откручиваем впускной коллектор. Болты подаются неохотно, особенно внутрение. Что наблюдаем после снятия:

|

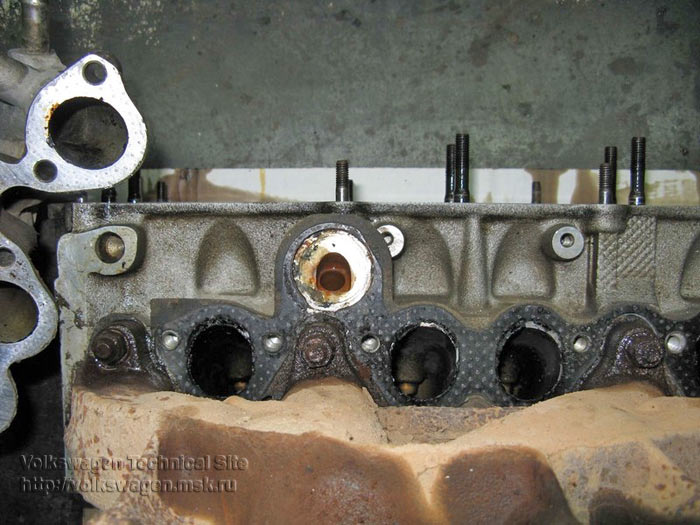

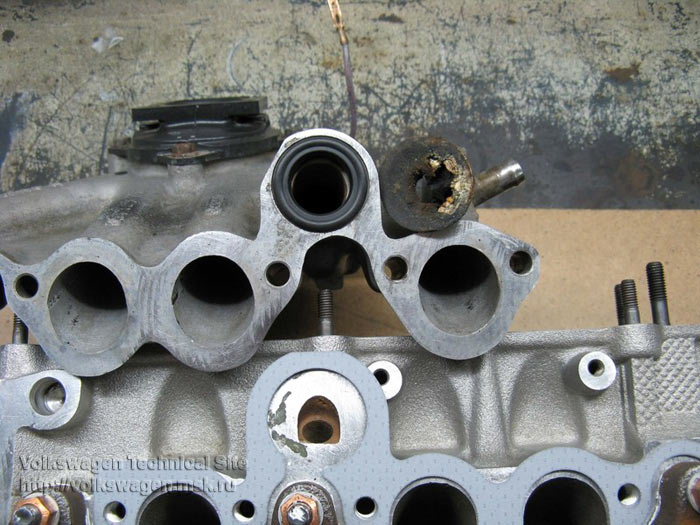

Поражает, во что превратилось резиновое уплотнение (колечко), точнее его пропускная способность:

|

Наблюдаем раковины на посадочной плоскости ГБЦ:

|

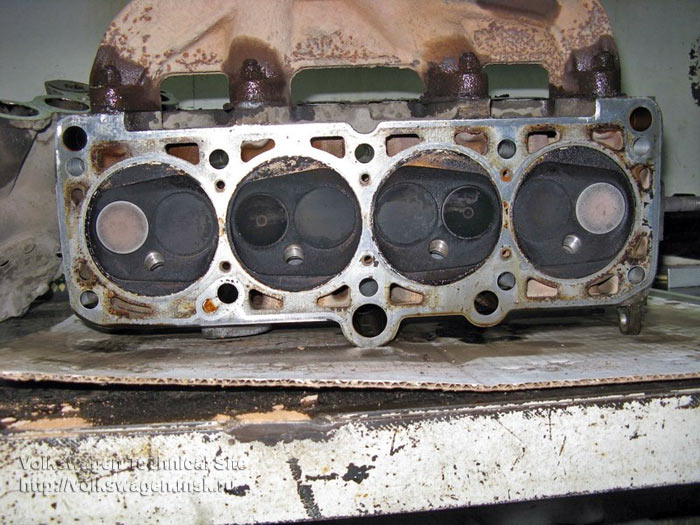

Перед просмотром "жутиков" лучше уже начать поливать гайки выпускного коллектора WD-40 (или аналогичными средствами), чтобы начался процесс откисания. Вид на тарелки клапанов весьма "загадочен", но этому будет объяснения (ИМХО) позже:

|

На самом деле выпускной коллектор, в моём случае, снялся гораздо проще чем впускной. Прикипевшие гайки выкрутились вместе со шпильками из ГБЦ очень легко. Даже не ожидал .

Перед рассухариванием подкладываем под клапана что-нибудь:

|

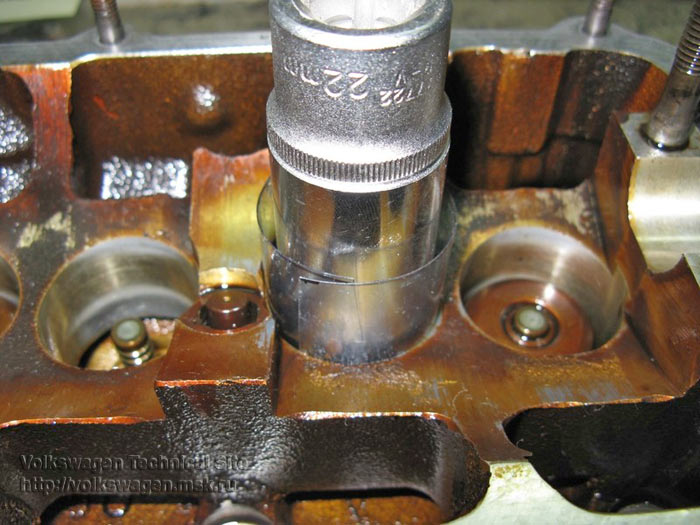

Обязательно вставляем в колодец ГК "стаканчик" изготовленный из пластиковой бутылки (бережёного Бог бережёт), наставляем длинную головку на тарелку клапана и легким ударом страгиваем прилипшую тарелку от сухариков:

|

Берём стандартный рассухариватель от ВАЗ 2108. Немного обтачиваем его рабочую часть по окружности (чтоб лучше заходила в колодец ГК), сверлим два отверстия (справа и слева от штатного в 10-15 мм.), так будет удобнее для работы. Переставляем рабочий упор в нужное отверстие (зависит от клапана) и рассухариваем:

|

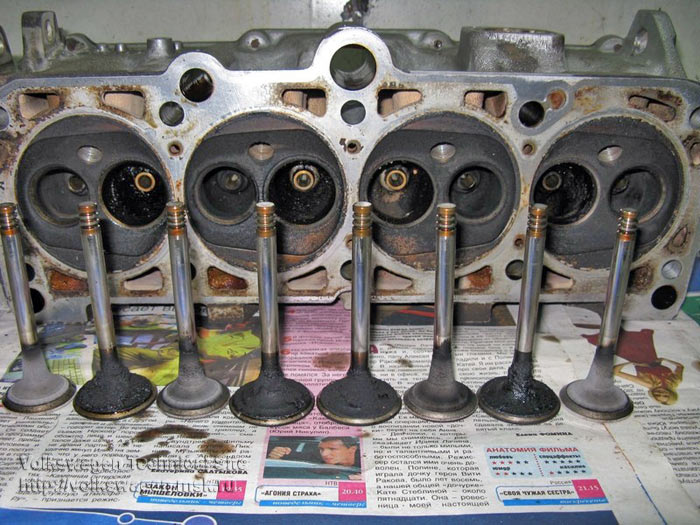

Вид впускных клапанов приводит в очередной ужас:

|

Аналогичная гадось (кокс) присутствует в камере клапана:

|

Сняв все клапаны обнаружил, что во 2-м и 3-м цилиндре, на впускных клапанах нагара было меньше (почему. ). А вот 1-й и 4-й были очень "заросшие", возможно по этому они пропускали меньшее количество смеси в цилиндр, и выпускные клапана в этих "горшках" были светлые. Моё предположение, если не прав - поправьте, критика приветствуется:

|

Для снятия МСК используем отечественный цанговый съёмник с обратным молотком:

|

Ещё ужастик - забитый коксом МСК (все такие были):

|

Ремонтируем эпоксидным адгезивом рытвины в плоскости ГБЦ под тройник и впускной коллектор. Глубина и размеры тоже впечатляют:

|

|

Перед вкручивание шпилек и болтов коллекторов, прогоняем резьбы метчиком:

|

После этого новые шпильки легко вкручиваются рукой до конца резьбы. Берём две гаечки от крепления крышек опор РВ (они нам больше не понадобятся, т.к. по технологии их требуется менять на новые), контрим на шпильке и доворачиваем окончательно (у меня получалось около 180*):

|

Кстати, шпильки с гайками выпускного коллектора вывернулись из ГБЦ именно этой трещёткой.

Наносим на шпильки немного антипригарной пасты, а прокладки со стороны коллектора мажем "по-жирнее":

|

Гайки коллектора затягиваем в 3-4 приёма по спиральной схеме, начиная с любого внутреннего. Например: нижн2-верхн2-верхн3-нижн3-нижн1-верхн1-верхн4-нижн4. Коллектор установлен:

|

Готовим к установке впускной коллектор. На фото, для наглядности присутствует старое уплотнение:

|

При затягивании используем ту же схему спирали:

|

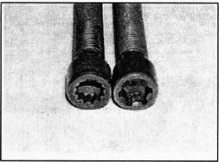

Много разговоров о болтах ГБЦ, ставить старые или новые. На фото новый в центре. Резьба вытянута выше места вкручивания в блок, т.е. с закруткой старых обратно проблем не будет, но я выбрал всё же новые болты:

|

Для затяжки болтов используем два ключа: динамометрический и простой вороток (чтоб не насиловать при доворотах первый). Кладём перед глазами схемку затяжки и руководствуясь моментами затяжки, без перекуров, тянем "голову":

|

Для установки ГБЦ (особенно в одиночку), у дух старых болтов "смахиваем" шляпки, пропиливаем шлиц и вкручиваем в передние крайние отверстия блока. Два маленьких штырька-направляющих на блоке сзади не очень внушают доверия (особенно при прикрученных коллекторах). Укладываем новую прокладку и затягиваем ГБЦ:

|

Ещё момент, при установке крышки 1-й опоры РВ, желательно нанести на поверхности соприкосновения с опорой в передней части немного герметика:

|

Вот, примерно так это было.

Вечерок покатался, что заметил - на акселератор машинка стала чутче реагировать, как бы резвее на разгоне. Т.е. сейчас с пассажирами, как раньше "пустой". Причиной этому считаю прочистку камер впускных клапанов и самих клапанов. Смеси стало "легче" поступать в цилиндры, в нужном объёме. Кокс отковыривался кусками размером с горошины. И это при том, что в январе и второй раз за две недели до разборки, я применял винсовскую жижу из "пивной" банки для очистки камер сгорания и клапанов. Правда, если приглядеться на фотке после снятия впускной коллектор внутри практически блестит. Перед установкой новых МСК проверил люфт клапанов в направляющих. У всех восьми составил от 0,6 до 0,7 мм., что ещё далеко до критического уровня. Клапана не притирал, вид контактных поверхностей меня к этому не сподвиг. Потраченных средств и времени не жалею,так как считаю, что простая замена МСК, без чистки клапанов и их камер дала бы гораздо меньший эффект.

Дополнение от: balivar

Два дня назад осуществил примерно то же самое, добавив еще замену поршневых колец.

По симптомам было: с весны стал поджигать масло (долил примерно литр на 10000), подтекал коллектор (то резиновое колечко), по дэцелу шел антифриз в первый цилиндр (белый налет на свече), ну и мотор прошел 350 тысч уже. Фоток не делал.

1. Мне было удобней снять коллекторы на двигателе, а потом снять голову без оных. Выпускной при этом остается висеть на приемной трубе, и нет гемора со скобами крепления трубы. При обратной установке пользовался зеркальцем для вкручивания 2 средних болтов крепления впускного коллектора.

2. МСК снимал пассатижами. "Выкручиваются" очень легко. Главное, не тянуть тупо вверх.

3. Гайки коллектора менял, шпильки -- нет. Только прогнал все резьбы.

4. То, что достал поршни -- не пожалел. В канавках было коксу будь здоров. Кроме того, в канавках маслосъемных колец были наглухо забиты отверстия для стока масла. Проковырял их 4-х гранным конусным шилом. С новыми кольцами идет заметно меньше дыма из маслозаливной горловины при работающем двигателе.

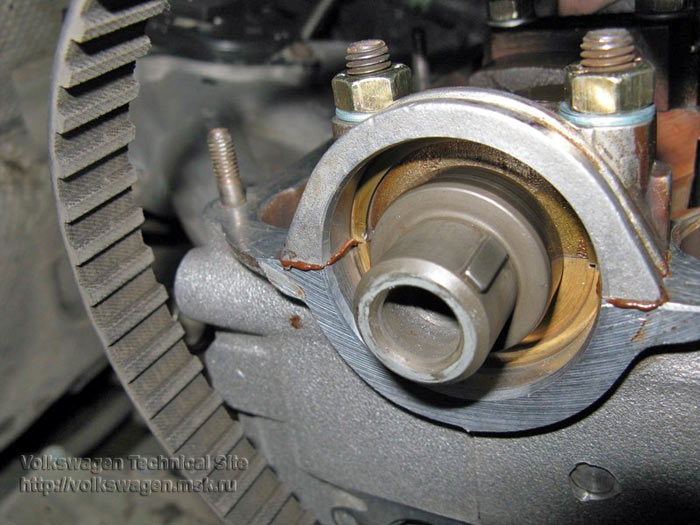

5. Поменял по ходу пьесы сальники коленвала, распреда и промвала

6. Так, для информации. Машина в России с 2003 года. Я первый хозяин после немца. Не знаю, что в нее заливали в Германии, но я все время ездил на Mobil1 Synthetic. Летом 5w-40, зимой 0w-40. Замена каждые 10ткм. Пробег по России -- 175 ткм.

P.S. А отчет классный. Прежде чем лезть в свой мотор, изучил как и что. Прежде всего в плане эргономики. А то бывает напланируешь как и что делать, а потом куданить ключ не подлезает или деталь упирается и не снимается.

Если вы не нашли информацию по своему автомобилю - посмотрите ее на автомобили построенные на платформе вашего авто.

С большой долей вероятности информация по ремонту и обслуживанию подойдет и для Вашего авто.

Замена прокладки ГБЦ Пассат Б3

Сейчас мы расскажем как без труда заменить прокладку ГБЦ на автомобиле пассат Б3.

ГБЦ - это прокладка головки блоков цилиндра.

Если в масло попала охлаждающая жидкость, или наоборот когда в цилиндре двигателя скопилась охлаждающая жидкость - это говорит о то, что прокладку стоило бь и поменять.

Это что касается самых примитивных, видимых признаком, есь ещё и не видимые. Как убедиться в том, что прокладку всё-таки нужно заменить?

Откройте крышку, расположенную на расширительно бочке. Двигатель запустите на средние обороты и держите так окло пяти минут. Посмотрите как выделяется воздух . Если воздух не появился, то всё хорошо. Но если вы увидели, что воздух постоянно выделяется, то прокладку менять будем.

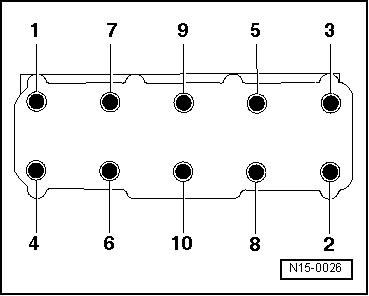

Есть специальная схема, по которой вы можете затянуть болты на блоке цилиндров.

Из того что следует приобрести:

Это конечно же новая прокладка, затем болты новые. Прокладку картера тоже заменим. Ремень ГРМ, ролик натяжителя для него. Фильтра масленый, масло новой. Сальник вала ГРМ и прокладки для впускного коллектора.

Снимите все ремни двигателя и кожухи.

Затем антифризная жидкость сливается.

Старые болты все откручиваем, смотрим закисли они или нет.

Затем осмотрите прокладку, в нашем случае она треснула и даже немного засохла.

Прочистите всё, потому что у нас ещё через один из каналов вытекал антифриз.

Осмотрите все детали, коллектор на сохранность. Если имеются трещину, то их нужно приварить.

Затем можете установить новую прокладку.

Цена вопроса около трёх тысяч, деньги сэкономлены.

Нужно ли протягивать гбц после замены прокладки

Вот пришла пора проверить протяжку ГБЦ после 1000км пробега, это для тех кто до сих пор думает что повторная протяжка бред… Все болты были в пределах 80-90Nm, а один на 4 цилиндре и того меньше, вместо необходимых 100Nm. Так вот, повторяю еще раз для всех

кто меняет прокладку ГБЦ.

ПОВТОРНАЯ ПРОТЯЖКА ГБЦ ПОСЛЕ 1000км ОБЯЗАТЕЛЬНАЯ ПРОЦЕДУРА!

Так что имейте ввиду, чтобы потом не жаловались, что через 3 тыщи опять пробило ГБЦ и не орали SOS, тем более протянуть ГБЦ это пол часа делов.

Кстати, частый вопрос про порядок и момент затяжки. Я протягиваю в несколько подходов до 100Nm (один раз пробывал протягивать 110Nm и проблем тоже не было). Последовательность протяжки 40 — 70 — 90 — 100. Между протяжками жду минут по 20-30 пока собираю навесное. Перед последней протяжкой на 100Nm иногда приходится подождать и пару часиков, бывает какой нибудь болт тянется. Порядок протяжки такой

Двигатель автомобиля имеет две важные детали: блок цилиндров и головку блока цилиндров (ГБЦ). А уплотняется их соединение друг с другом прокладкой ГБЦ. Ее основной задачей является герметизация камер сгорания и каналов, по которым циркулирует антифриз. Когда пробита прокладка ГБЦ, в моторе появляются неполадки, о которых мы расскажем в этой статье.

Прокладки ГБЦ, как правило, изготавливаются из тонкого листового металла или из армированного паронита с металлической окантовкой отверстий под камеры сгорания. Между некоторыми отверстиями в прокладке достаточно тонкие стенки, поэтому малейшая ошибка при установке или замене приведет к их быстрому прогоранию.

Самый простой способ проверить, пробита ли прокладка головки блока цилиндров, показан на видео внизу страницы.

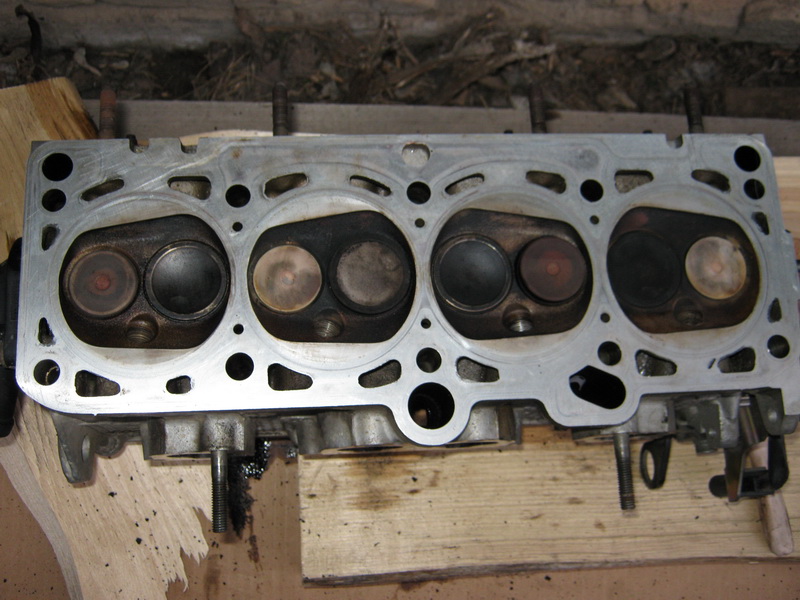

Главным залогом долговечности прокладки ГБЦ является идеальная плоскость прилегания у головки и блока цилиндров. Прилегающие поверхности должны быть чистыми, без раковин и шероховатостей.

Вторым важным моментом для продления жизни прокладки будет соблюдение определенного порядка закручивания болтов крепления ГБЦ. Для этого производители моторов, а также изготовители прокладок прилагают схему заворачивания крепежных деталей с указанием момента затяжки.

Симптомы и признаки пробитой прокладки ГБЦ

Когда пробита прокладка ГБЦ, признаки этой неисправности проявляются по-разному, но основные симптомы выглядят следующим образом:

- Повышение температуры двигателя происходит из-за пробоя окантовки камеры сгорания. Горящие газы попадают в систему охлаждения и быстро нагревают антифриз. При попадании выхлопных газов в систему охлаждения в расширительном бачке наблюдается бурное газообразование.

- Смешивание моторного масла с антифризом, попадание топлива в охлаждающую жидкость также становятся следствиям повреждения прокладки ГБЦ. Появление маслянистых пятен в расширительном бачке системы охлаждения должно насторожить. Без промывки системы охлаждения в этом случае уже не обойтись.

- Сложно бывает сразу выявить неполадку в моторе, когда происходят перебои в работе цилиндров. Если прогорела прокладка ГБЦ между камерами сгорания, то происходит перемешивание топливной смеси в одном цилиндре с выхлопными газами другого цилиндра. При этом проблемы возникают при запуске двигателя, а после разогрева мотор начинает устойчиво работать.

- Иногда происходит разрыв внешней оболочки прокладки ГБЦ. Тогда на поверхности двигателя в районе стыка блока цилиндров и головки можно наблюдать маслянистые потеки.

- Часто пробой прокладки ГБЦ можно определить по внешнему виду выхлопных газов. Белый дым из глушителя свидетельствует о том, что в камеру сгорания попадает влага или антифриз. Это происходит тогда, когда появляется разрыв в прокладке между каналом рубашки охлаждения и камерой сгорания.

Напоминаем, что самый простой способ проверить прокладку головки блока цилиндров продемонстрирован на видео в конце статьи.

Когда требуется замена?

Замена прокладки ГБЦ может потребоваться в двух случаях. Первый — в случае снятия головки для проведения каких-то ремонтных работ. И второй — это непосредственно смена самой прокладки в случае утраты ею герметичности. В таких случаях говорят, что прогорела прокладка ГБЦ или пробило прокладку ГБЦ.

Симптомы и последствия:

- протекание смазки или ОЖ в месте стыка;

- в случае, если при проверке смазывающего состава на щупе заметна пена с белым оттенком, это случается, если ОЖ проникает через повреждённую прокладку;

- выхлопные газы белого цвета — это случается когда ОЖ оказывается в цилиндрах;

- если в бачке либо на поверхности жидкости появились пятна смазки — это происходит потому, что смазывающийся состав оказался в системе охлаждения автомобиля посредством поврежденной прокладки;

- в охлаждающей системе оказываются выхлопные газы, посредством опять-таки неисправной прокладки ГБЦ. Это заметно по пузырям в радиаторе либо в бачке;

- также могут быть и иные симптомы и признаки утраты герметичности.

Что делать, если пробило прокладку ГБЦ

Если по результатам проверки прокладка головки блока цилиндров оказалась пробитой, то у вас не остается никаких вариантов, кроме её замены на новую.

Прокладка ГБЦ не является слишком дорогой деталью. В зависимости от модели авто, материала и фирмы-производителя её цена колеблется в пределах 300-3000 руб. Но это лишь верхняя часть «айсберга».

- При замене прокладки ГБЦ придется менять и болты крепления. Когда болт выкручивается, его параметры уже не соответствуют необходимым требованиям, и при повторном заворачивании с нужным усилием велика вероятность разрыва тела болта. Стоимость новых болтов колеблется в районе 350-1000 руб.

- Перед установкой новой прокладки ГБЦ важно проверить поверхность сопрягаемых плоскостей на блоке цилиндров и головке блока. Если требуется дополнительная шлифовка, тогда приобретать прокладку необходимо с учетом толщины снятого слоя металла. Шлифовка ГБЦ обойдется в пределах 450-900 руб.

- Снять головку блока цилиндров в некоторых двигателях достаточно сложно. Требуется отсоединить много деталей и узлов, слить технические жидкости. Поэтому выполнение этой ответственной работы лучше доверить квалифицированным специалистам. Замена прокладки на автосервисе оценивается в сумму 1200-4000 руб.

Причины повреждения и осмотр прокладки ГБЦ

Последствия для двигателя могут быть фатальными, даже если вы за короткое время управляете автомобилем с этой проблемой. Если поломка прокладки игнорируется головки блока цилиндры даже после небольшого пробега требуют капитального ремонта.

Эта неисправность может возникать как в бензиновых, так и в дизельных двигателях, с турбонаддувом или в атмосферных вариантах. Поломка прокладки требует правильной и своевременной диагностики. Проблемой на ранней стадии может быть увеличение расхода топлива, трудности с запуском двигателя и его нестабильная работа, снижение мощности двигателя, падение уровня охлаждающей жидкости в расширительном баке и низкая компрессия в цилиндрах.

Наиболее распространенные причины поломки или выгорания прокладки ГБЦ:

- перегрев двигателя;

- неправильная установка при замене прокладок;

- последствия настройки двигателя;

- неправильный крутящий момент головки блока цилиндров;

- езда на некачественном бензине сопровождается детонацией;

Перегрев двигателя является основной причиной поломки прокладки головки блока цилиндров. блок цилиндров. По разным причинам происходит перегрев двигателя, начиная с выхода из строя системы охлаждения и заканчивая такими явлениями, как детонация или воспламенение двигателя. Как металлические (асбестовые) прокладки, так и паронит в таких условиях обычно не выдерживают повышения температуры при перегреве и выгорании. После такого выгорания прочность прокладки уменьшается и вымывается.

Список последствий перегрева силового агрегата также указывает на кривизну головки цилиндров, а точнее ее плоскость. В повседневной жизни есть определение «дана головка цилиндра». Чаще всего головка блока приводит к перегреву в том случае, когда материалом его изготовления является алюминиевый сплав. Обратите внимание, что чугунные головки более устойчивы к нагреванию, хотя в некоторых случаях могут возникать трещины. Если головка приводится в движение, то такая кривизна устраняется шлифованием. Для профилактических мер (излишне) шлифование Крышка цилиндра Не рекомендуется.

Видео: как проверить пробита ли прокладка ГБЦ

Приветствую вас друзья на сайте ремонт авто своими руками. Головка блока цилиндров (ГБЦ) – важный элемент силового узла, который лишь на первый взгляд кажется простым.

Протяжка головки блока цилиндров

В составе механизма находятся свечи зажигания , газораспределительные клапана, блоки камер сгорания и так далее.

При этом сам блок цилиндров и его головка разделяются специальной прокладкой, выполненной из специального материала (как правило, сталеасбеста).

Фиксация головки и блока производится с помощью специальных болтов, которые всегда закручиваются с определенным усилием.

Как правильно сменить прокладку ГБЦ

Начнем с того, что снятие головки блока цилиндров на некоторых двигателях является сложной и трудоемкой процедурой, требующей слива жидкости, разборки отдельных узлов и агрегатов. При замене прокладки головки блока цилиндров необходимо убедиться, что головка цилиндра имеет наибольшую плоскость контакта с блоком цилиндров.

На соседних поверхностях не допускается загрязнение, глубокие царапины или другие дефекты. Если головка блока была отполирована, то толщина удаляемого слоя с прилегающей поверхности должна учитываться отдельно.

Обязательно соблюдайте рекомендуемую последовательность действий и усилие при затягивании болтов головки блока цилиндров. Для получения точных данных изготовитель двигателя и изготовители прокладок головки цилиндров предоставляют схему крепления для креплений. Рекомендуемый крутящий момент (крутящий момент) также указывается. Добавьте это для замена прокладки Также рекомендуется заменить головку цилиндров крепежными болтами. Отвинчивая следующую затяжку с надлежащей силой, старые шпильки не выдерживают нагрузки, что приводит к поломке болта.

Нужна ли протяжка головки блока цилиндров?

На новых авто протяжка головки блока цилиндров в целях профилактики не обязательна.

Раньше производители обязывали делать эту работу уже при первом ТО, но в новых машинах такая необходимость отпала.

Если же вы – хозяин старого ВАЗа, Москвича или УАЗа, то делать такую работу придется намного чаще.

Необходимость протяжки может возникнуть в нескольких случаях:

При появлении течи масла в месте, где соединяется блок цилиндров и головка. Подобная неисправность может свидетельствовать о послаблении одного или нескольких болтов или же неисправности самой прокладки;

после ремонта. Бывают ситуации, когда ошибки в протяжке допускают «специалисты» на СТО. В этом случае приходится все переделывать;

периодическая проверка. Через 1-2 тысячи километров после ремонта головки блока цилиндров желательно открутить крышку и проверить момент затяжки. Бывают случаи, когда в процессе эксплуатации болты ослабляются.

Как выполнять работу?

Учтите, что для качественного выполнения работы вы должны внимательно изучить руководство по ремонту своего авто.

Там четко расписаны правила затяжки головки блока цилиндров, а именно:

- Схема протяжки болтов;

- необходимый момент силы затяжки;

- типы болтов, которые необходимо применять для этой работы.

Эта информация может понадобиться в том случае, если один или несколько болтов требуют замены.

Да и вообще вопрос болтов для ГБЦ нуждается в детально рассмотрении. Не секрет, что сегодня производители используют более качественные изделия с лучшими характеристиками.

Так, на новых моторах все чаще применяются так называемые пружинные болты, которые достаточно затянуть один раз и больше не трогать. Более того, если нарушить это правило, то крепление, наоборот, будет ослабляться и болт может повредиться.

Многие опытные автолюбители устанавливают качественные прокладки, которые не «усаживаются» со временем. В этом случае вероятность ослабления протяжки можно свести к минимуму.

Металлическая или паронитовая прокладка ГБЦ: что лучше

Многие автолюбители задаются вопросом, какая прокладка гбц лучше, металлическая или паронитовая. По утверждениям специалистов и автомехаников, металлическая прокладка головки блока цилиндров способна выдержать большие нагрузки сравнительно с прокладкой из армированного паронита.

Если двигатель атмосферный, находится в стоковой комплектации и не планируется его тюнинг, тогда вполне подходящим вариантом становится металло-паронитовая прокладка. Более того, неоспоримым преимуществом такой прокладки выступает способность немного сглаживать мелкие нюансы и неровности прилегающей поверхности.

Также необходимо добавить, что между группами отверстий в прокладках стенки очень тонкие. По этой причине на срок службы металлических или паронитовых прокладок в первую очередь влияет правильность и точность во время установки, а уже потом материал изготовления.

ПОДРОБНОСТИ: Замена прокладки ГБЦ на ВАЗ 2101-2107 своими руками

Результатом неправильной установки становится то, что прокладка быстро прогорает, после замены прокладки гбц машина не заводится или раздается стук поршней. Последний случай более характерен для дизельных двигателей, когда поршень может задевать кромку прокладки.

Как проконтролировать качество работы?

Чтобы убедиться в качестве выполненной работы, обязательно проверяйте момент затяжки (для этого пользуйтесь динамометрическим ключом).

При выполнении работы вы должны дождаться момента, когда болт дойдет до своего «предела текучести». Это легко диагностировать. Как только вы выставите необходимый момент затяжки, он не будет меняться.

При этом учтите два важных момента. Если вы увеличивает момент до уровня в 20 кГсм, а болт не проворачивается, то его необходимо менять.

Причина – слишком большая прочность. Если же затянуть болт невозможно и момент все время уменьшается, то его также стоит заменить.

Общие рекомендации по протяжке головки блока цилиндров

Напоследок давайте выделим основные советы, которые важно учитывать при выполнении такой работы:

1. Четко соблюдайте рекомендации производителя, касающиеся порядка затяжки болтов, а также необходимого момента. Все эти вопросы подробно рассмотрены в руководстве.

Приводить их нет смысла, так как для каждой модели они могут различаться.

2. Во время протяжки болтов пользуйтесь только исправным динамометрическим ключом. Не надейтесь на свой «глазомер» и «старый добрый» гаечный ключ.

3. При любом подозрении на низкое качество болта – производите замену. Здесь принцип «да, пойдет» может привести к множеству проблем в дальнейшем.

Перед тем, как закручивать болты, обязательно проверьте чистоту резьбы и ее состояние.

Учтите, что вторичное применение пружинных болтов запрещено – вы все равно не добьетесь нормальной протяжки.

Как следствие, через несколько сотен километров масло начнет выдавливать из-под прокладки.

4. Особое внимание уделите выбору прокладки – на ней должен быть указан допустимый момент усилия (превышать его не желательно).

При этом убедитесь, что цифры на изделии хотя бы приблизительно соответствуют рекомендации производителя.

5. При наличии «слепого» болта крепления внимательно заливайте масло. В противном случае его можно «переборщить» и болт просто не затянется до нужного момента.

При наличии сквозного отверстия резьбу желательно обработать специальным герметиком.

Помните, что протянуть головку блока цилиндров не сложно. Главное – четко соблюдать требования производителя и учитывать рекомендации в статье. Удачи на дорогах и конечно же без поломок.

Тема: Отчет по замене прокладки ГБЦ двигателя AHL + чистка дроссельной заслонки

Отчет по замене прокладки ГБЦ двигателя AHL + чистка дроссельной заслонки

Привет всем!

Попробую внести свою лепту в жизнь форума. История моя такова…

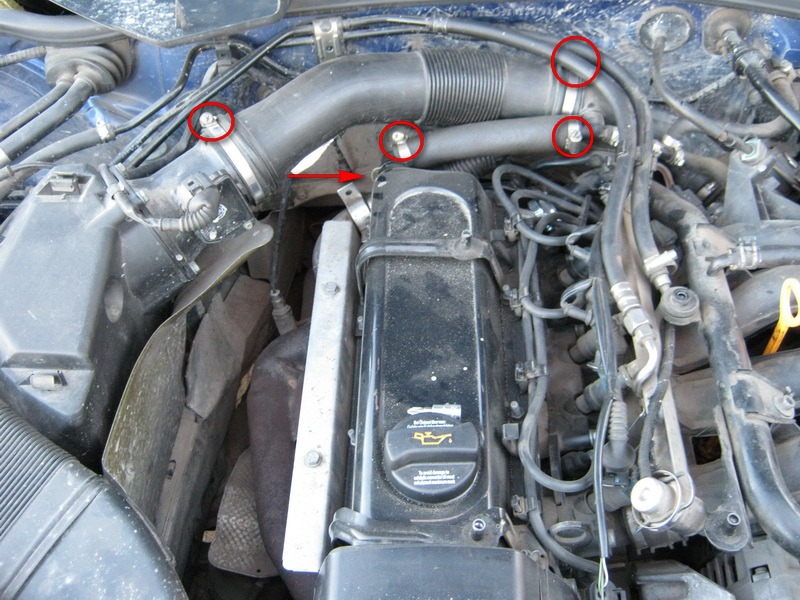

Для начала снимаем крышку двигателя и крышку над воздушным фильтром.

Откручиваем хомуты воздушного патрубка от воздушного фильтра к ДЗ и снимаем. Снимаем также трубку для удаления воздуха из под клапанной крышки. У меня родной уже не было, стоит простой маслостойкий шланг. Вынимаем фиксирующую пружинную защелку (указана стрелкой) и вытаскиваем угловой патрубок. На нем стоит уплотнительное колечко, такое же как под датчиком температуры ОЖ, номер N 903 168 02, при необходимости поменять (я менял его раньше, масляное потение в этом месте, ушло).

Снимаем трубу подогрева воздуха (или как там ее правильно) выкрутив 2 болта и ослабив гайку крепления клапанной крышки.

Замачиваем гайки крепления выпускного коллектора, например WDшкой, 4 сверху, 4 снизу. Впоследствии периодически побрызгиваем еще.

Откручиваем два самореза крепления воздушного патрубка забора воздуха, снимаем его. Откручиваем болт крепления корпуса воздушного фильтра, снимаем разъем с ДМРВ, отводим провода в сторону и вытаскиваем корпус, выдернув его из двух резиновых подушек снизу.

Снимаем разъемы с форсунок, датчика предположительно положения распредвала, датчика температуры ОЖ, разъем дроссельной заслонки. Весь жгут отводим в сторону, чтобы не мешался в дальнейшем.

Видим проблемы с разъемом ДЗ. Тщательно чистим.

Солнце клонится к горизонту, напоследок сольем антифриз. Для этого отгибаем край решетки в бампере и получаем доступ к сливному отверстию радиатора. Долго не мог смекнуть, как открыть кран. Оказалось, повернув, нужно немного потянуть его на себя, только не перестарайтесь, можно и выдернуть хитрый крантик совсем. На пипку заранее надеваем шланг и аккуратно сливаем в какую-нибудь емкость. Впоследствии оказалось, что лучше бы еще слить остатки антифриза из блока. Я не слил и при снятии головки остатки полились куда попало.

Главный механик контролирует процесс.

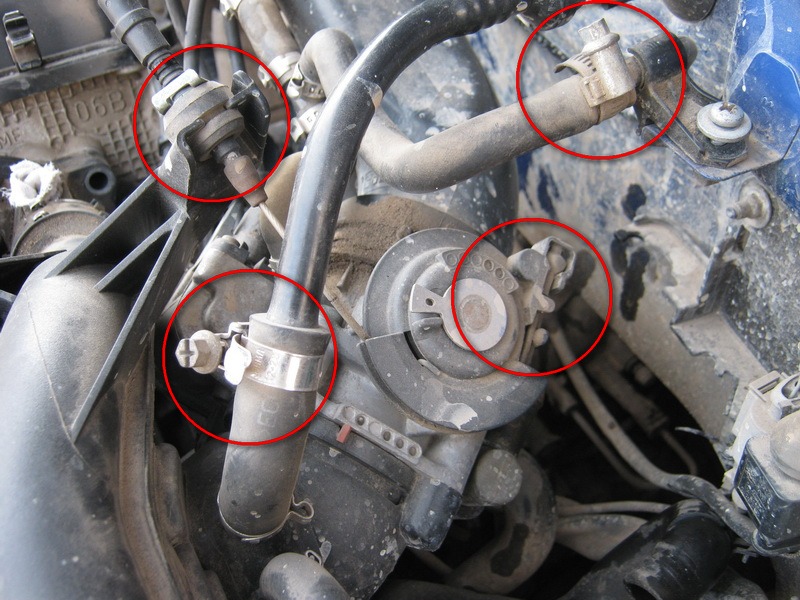

На следующий день, встав пораньше и плотно позавтракав, приступаем к дальнейшей разборке. Откручиваем два болта крепления трубки системы охлаждения. Снимаем разъем шланга с радиатора (возможно придется приложить усилия) выдернув пружинную защелку. Снимаем шланг, идущий от расширительного бачка, и два патрубка идущие на фланец и к ДЗ. Еще отсоединяем тонкий шланг, идущий на головку блока (указан стрелкой) и быстроразъемное соединение с торца фланца.

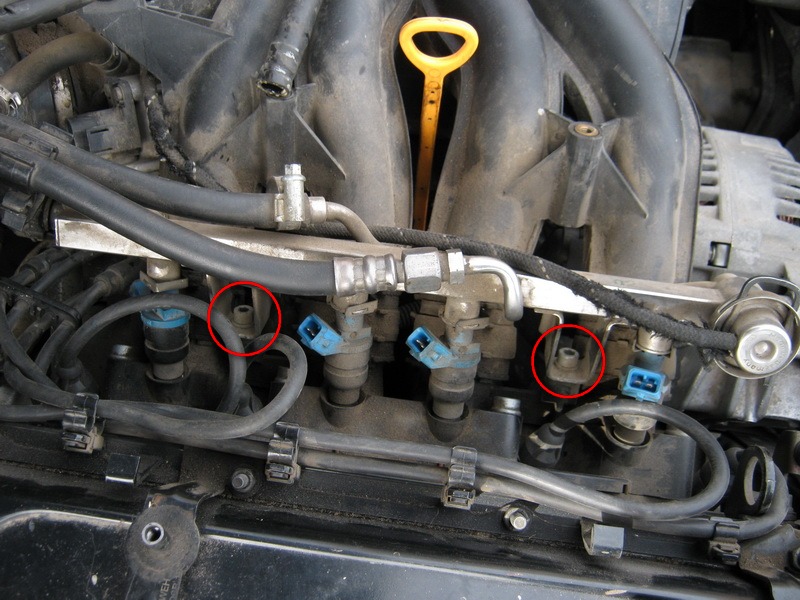

Откручиваем два болта крепления топливной рампы, аккуратно вытаскиваем ее из впускного коллектора и отводим в сторону, не откручивая топливопроводов.

Снимаем высоковольтные провода со свечей (пометив какой откуда) и также отводим в сторону.

Откручиваем три винта крепления расширительного бачка ОЖ и отсоединяем нижний патрубок.

Отсоединяем разъем датчика критического уровня антифриза и снимаем бачок. По необходимости промываем его.

Главный механик внимательно следит.

Отсоединяем верхний патрубок охлаждения дроссельной заслонки, нижний (указан стрелкой) уже свободен с другого конца.

Снимаем переднюю опору впускного коллектора, открутив гайку и два болта.

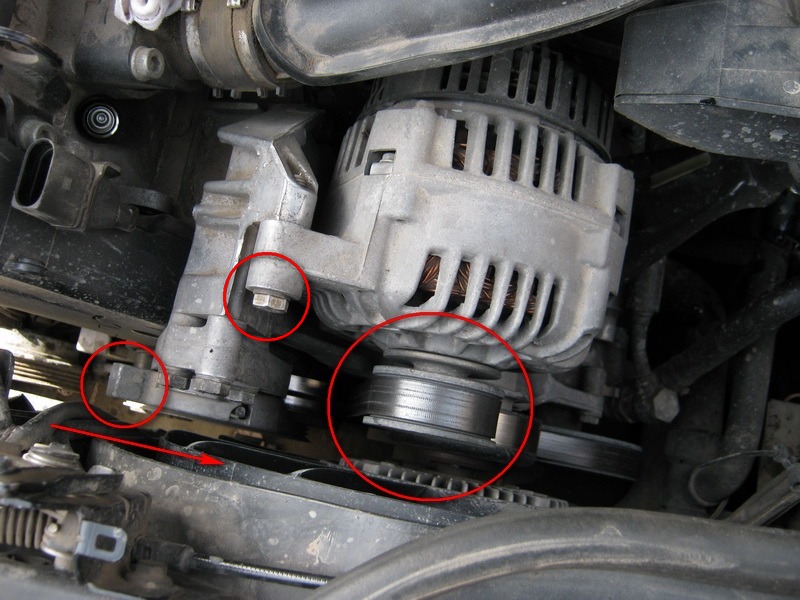

Ключом на 17 за специальный прилив отводим натяжитель ремня привода генератора в направлении стрелки и снимаем ремень со шкива. Затем выкручиваем болт верхнего крепления генератора.

Теперь ослабляем гайку нижнего крепления и роняем генератор насколько возможно в сторону. Вообще-то по-хорошему его бы стоило снять, но вот нижний болт не вылезет просто так, а приводить из-за этого передок в сервисное положение очень не хотелось.

Ослабляем хомуты и снимаем два шланга – вакуумный и воздушный. Затем вынимаем ограничитель тросика газа из крепления и снимаем конец тросика из гнезда в приводе дроссельной заслонки.

Откручиваем гайку крепления задней опоры впускного коллектора.

Откручиваем четыре болта крепления впускного коллектора сверху, снизу будет немного неудобно из-за неснятого генератора, но также откручиваем два болта и две гайки.

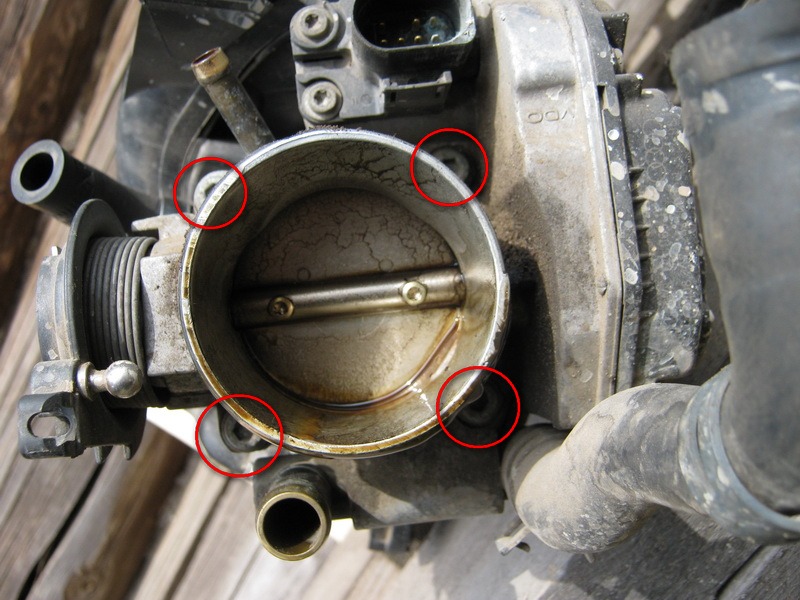

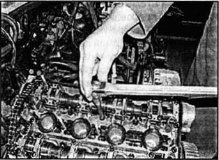

Затем снимаем впускной коллектор и вот что видим:

Теперь приступим к снятию выпускного коллектора. Честно говоря переживал, как открутятся гайки, но все прошло гладко, никаких проблем не возникло. Отворачиваем восемь гаек (четыре сверху, четыре снизу) и аккуратно снимаем коллектор со шпилек. После этого он сам отходит вниз и в сторону, не мешая дальнейшей работе.

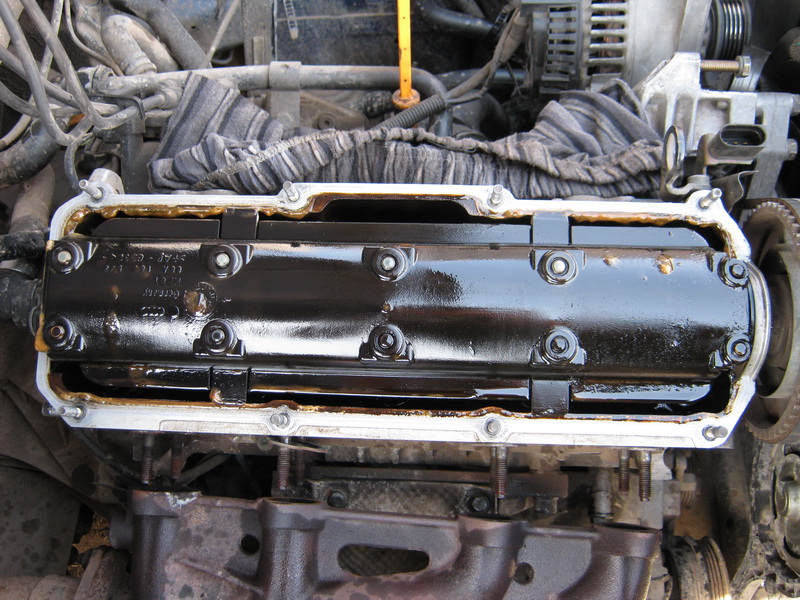

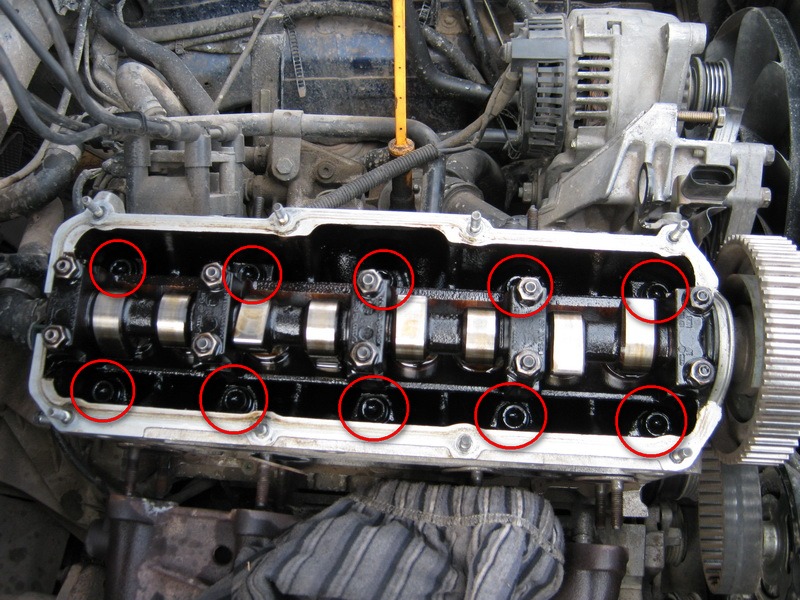

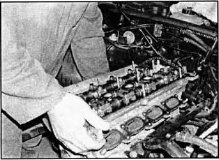

Все, двигатель освобожден от всего лишнего, начинаем снимать головку блока. Отворачиваем восемь гаек крепления клапанной крышки и снимаем ее.

Снимаем маслоотражатель.

Чтобы в дальнейшем не заморачиваться с положением распредвала и коленвала, выставляем их положение по меткам. Если в дальнейшем не придется снимать распредвал и коленвал, обратная сборка пройдет просто, сами по себе они никуда не сдвинутся.

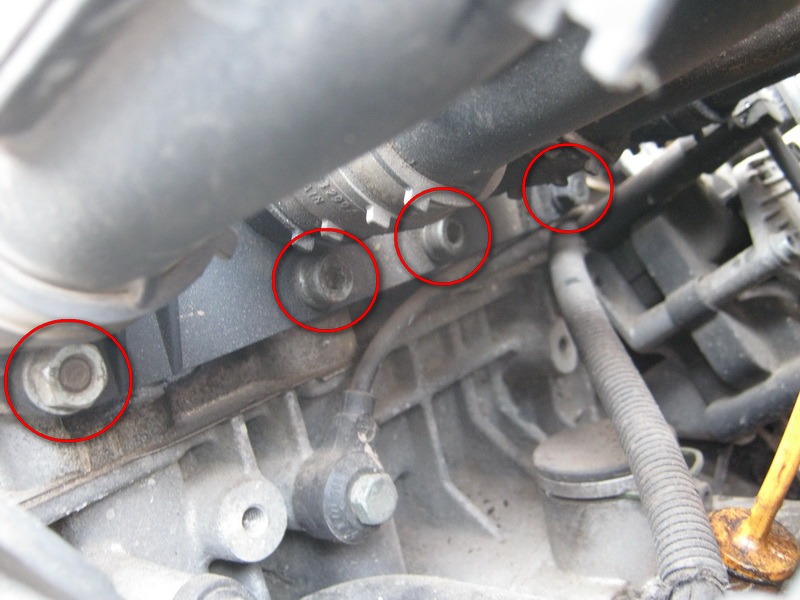

Отворачиваем болт крепления защитной пластинки и все, головку можно откручивать и снимать.

Начинаем постепенно, понемногу ослаблять, а потом и откручивать десять болтов крепления ГБЦ строго согласно схемы, чтобы головку блока не повело.

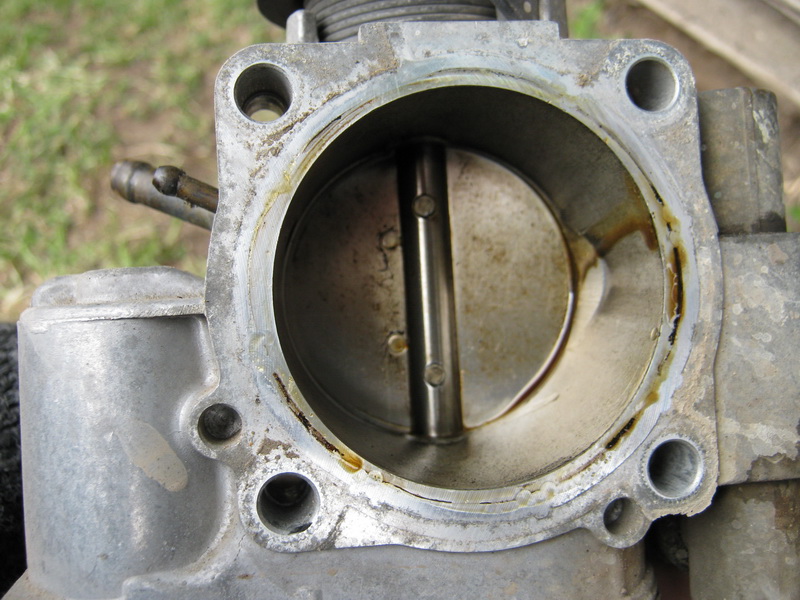

Внимательно осматриваем поверхности головки и блока на предмет микротрещин, раковин, глубоких царапин и прочих повреждений. Также внимательному досмотру подвергаем старую прокладку. В моем случае ничего криминального с головкой и блоком обнаружено не было. По хорошему, нужно было проверить плоскостность головки и при необходимости шлифануть, но мне для этого пришлось бы как-то отправлять ее в город, а это все время. Так что будем надеяться виновата была прокладка.

Проводим тщательную зачистку плоскостей, удаляем все следы старой прокладки и прочей бяки. Я использовал для чистки простой очиститель карбюратора в балончике, дешево и сердито. После этого откачал остатки антифриза из рубашки охлаждения и вычистил всю бяку на дне. Повернув немного коленвал (вроде бы это вредно со снятой головкой, можно сдвинуть с места гильзы, так что аккуратней), зачистил пояски нагара над поршнями. Никаких трещин не нашел (три раза тьфу). Весь остаток дня ушел на очистку и осмотр. Головку решил ставить с утра, предварительно еще раз, свежим взглядом все осмотрев. Скажете: нууууу затянул, а я никуда не торопился, все делал неторопясь и основательно, чтобы ничего не запороть.

Главный механик готовит тряпки для работы на завтра.

Итак, с утра еще раз все осматриваем:

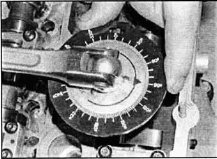

Затягиваем в три приема:

1 – усилием 40 Нм,

2 – доворот на 90 градусов,

3 – доворот еще на 90 градусов.

И вот головка блока снова на месте.

Дальше, я решил воспользоваться моментом и почистить дроссельную заслонку. Для этого снимаем воздушный патрубок, открутив хомут (или сняв обжимной, в моем случае).

Смотрим чего под ним и в нем делается. Вот где она, злобная эмульсия, и это все летело в камеру сгорания.

Чистим разъем от окисления.

Откручиваем четыре болта и ДЗ в руках.

Смотрим что внутри.

И все тщательным образом промываем и прочищаем. Снимать крышку с ДЗ и смотреть внутри не стал, пока не беспокоит, не будем вмешиваться в работу.

Далее начинаем собирать все в обратном порядке, стараясь ничего не перепутать, не перегнуть, не пережать и не оставить лишних деталей. У меня проблем со сборкой вроде не возникло, каких-либо нюансов отмечено не было. Разве что только упал при сборке один болт крепления топливной рампы и пропал без вести. Его прекрасно заменил болт крепления пластиковой накладки двигателя.

Хотел сделать еще адаптацию ДЗ, но чего-то у меня не пошло. Делал все по писаному, но когда открыл группу 098 никаких надписей у меня не появилось, а сразу начали показывать параметры. Этот момент остался для меня загадкой. Запуск прошел нормально.

После волнительного запуска, прогрел двигатель, дождался открытия термостата и удостоверился что температура по VAG-COM установилась 93-94 градуса. Возрадовался.

Главный механик с чувством полностью выполненного долга отошел ко сну.

После замены проехал уже около 400 км, вроде пока все нормально (три раза тьфу). Антифриз стоит на уровне, пуск превосходный, даже двигатель стал работать как-то тише и мягче. Так что права поговорка – «Глаза боятся, руки делают».

Момент затяжки некоторых резьбовых соединений:

Болты головки блока цилиндров

1-ый прием … 40 Нм,

2-ой прием … +90 град.,

3-ий прием … +90 град.

Гайка натяжителя зубчатого ремня … 25 Нм

Крышка головки блока цилиндров … 10 Нм

Впускной трубопровод на двигателе … 10 Нм

Выпускной коллектор на двигателе … 25 Нм

Снятие и установка головки цилиндров

Замечание: Разборка и ремонт головки блока цилиндров подробно рассмотрены в главе SB.

Снятие

1 Отсоедините провод от отрицательной клеммы аккумулятора, как это описано в главе 5А.

2 Поддомкратьте передок автомобиля и установите его на подставки.

3 Снимите верхнюю крышку двигателя, если таковая имеется.

4 Снимите ремень привода механизма газораспределения, как описано в параграфе 4. Для этого нужно установить переднюю облицовку кузова в положение для ремонта в моторном отсеке (см. главу 11).

5 Слейте из системы охлаждения охлаждающую жидкость (см. главу 1 А).

6 Отсоедините приёмную трубу глушителя от выпускного коллектора, как описано в главе 4В. Сместите приёмную трубу глушителя назад и снимите прокладку/ кольцо. На двигателях с турбонаддувом отсоедините шлангнад турбонагнетателем, затем отверните 2 болта, крепящих трубку подвода масла к головке цилиндров. Снимите тепловой экран и отверните крепёжтурбо-нагнетатепя к выпускному коллектору. 7 Снимите воздушный фильтр с расходомером. как описано в главе 4А. Снимите воздуховод, идущий от воздушного фильтра к корпусу дроссельной заслонки.

Двигатели ADP. ADR, AN В. АЕВ, APT, APU и ARG

Замечание: Гоповка иипиндров снимается с выпускным коллектором, но без впускного коллектора.

8 Снимите впускной коллектор, как описано в главе 4А.

9 При необходимости отсоедините электропроводку от механизма автоматической регулировки фаз газораспределения.

Двигатели AHL, ANA и ARM

Замечание: Гоповка цилиндров снимается с обоими коллекторами.

10 Отсоедините нижний шланг радиатора от радиатора и двигателя. Снимите расширительный бачок. Отсоедините верхний шланг радиатора.

11 Ослабьте штуцеры и отсоедините трубопроводы подачи и слива топлива в бак от топливной рампы.

Замечание: Оберните штуцеры ветошью, так как трубопроводы могут быть под давлением.

12 Отсоедините трос акселератора (если есть) от корпуса дроссельной заслонки (см. главу 4А). Отсоедините вакуумные шланги от клапана продувки адсорбера (см. главу 4В) и от вакуумногоусилителя тормозов (см. главу 9).

13 Отсоедините электропроводку от форсунок, корпуса дроссельной заслонки и датчика положения распределительного вала (на двигателе слева). Отсоедините электропроводку от датчика температуры

всасываемого воздуха на впускном коллекторе и отдатчика температуры масла сзади на головке цилиндров. 14 Отверните крепёж кронштейнов впускного коллектора к коллектору и к левой стороне двигатели. На двигателях ANA отсоедините трубки подачи вторичного воздуха и шланги, которые могут помешать снятию головки.

Рис. 11.17. Отсоедините патрубок

Рис. 11.19. Снимите маслоотражатель

Рис. 11.20,а. Отверните болты

Рис. 11.20,6. Может быть 2 типе болтав

15 На моторной перегородке кузова отсоедините электрический разъём лямбда-зонда.

16 Отсоедините шланг отопителя от коленчатого патрубка системы охлаждения с задней стороны головки цилиндров. Отсоедините электрический разъём датчика температуры охлаждающей жидкости на коленчатом патрубке. На двигателях с двумя распределительными валами отсоедините электрический разъём от второго датчика температуры охлаждаю щей жидкости сзади головки цилиндров.

17 Отсоедините шланги от верхнего патрубка системы охлаждения слева от головки цилиндров. Отверните нижние крепёжные болты. Ослабьте то лько передний крепёжный болт. Снимите патрубок (рис. 11.17).

18 На двигателях с одним распределительным валом отсоедините высоковольтные провода от свечей зажигания и отложите провода в сторону.

19 Снимите клапанную крышку, как описано в параграа>е 7. Для этого на двигателях с двумя распределительными валами снимите катушки зажигания с высоковольтными проводами. Снимите маслоотражатель (рис. 11.19).

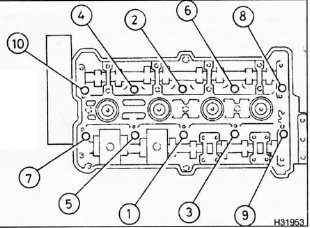

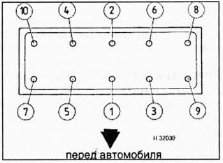

20 Головкой ослабьте болты головки цилиндров (рис. 11.20.а, б), по обороту за раз в последовательности, обратной последовательности затяжки (рис. 11.28.а, б).

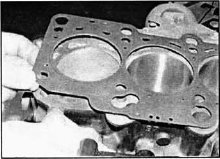

22 Снимите прокладку головки цилиндров (рис. 11.22).

23 При необходимости снимите выпускной коллектор с головки, как описано в главе 4В. На двигателях AHL, ANA и ARM снимите впускной коллектор, как описано в главе 4А.

Рис. 11.21. Снимите головку цилиндров

Рис. 11.22. Снимите проклвдку

Рис. 11.26. Метки проклвдки

Последовательность затяжки болтов головки цилиндров (двигатели с двумя распределительными велвми]

Рис. 11.28,6. Последоввтельность звтяж-ки болтов головки цилиндров (двигатели с одним распределительным велом)

Рис. 11.29. Затяжка болтов по углу

Установка

24 Тщательно очистите контактные поверхности головки цилиндров и блока цилиндров. Очистите от масла и охлаждавшей жидкости отверстия под болты блока цилиндров. Если этого не сделать, то блок цилиндровпри затяжке может дать трещину. Необходимо устанавливать новые болты головки блока цилиндров каждый раз.

25 Установите выпускной коллектор на головку цилиндров с новой прокладкой (см. главу 4В). На двигателях AHL, ANA и ARM снимите впускной коллектор, как описано в главе 4А.

27 Аккуратно опустите головку цилиндров на блок. Не смазывайте герметиком плоскость разъёма головки и блока цилиндров. Вставьте новые болты головки цилиндров вместе с шайбами в отверстия и заверните их от руки головкой.

28 В последовательности, показанной на рис. 11.28,а, б затяните болты моментом первой затяжки (см. Технические данные в начале главы).

29 На двигателях AHL, ANA и ARM в той же последовательности доверните болты на углы второй и третьей затяжек (см. Технические данные) (рис. 11.29). На всех остальных двигателях затяните болты моментом второй затяжки и доверните на угпытретьей и четвёртой затяжек, также в последовательности затяжки (рис. 11.28,а, б и 11.29).

30 Установите клапанную крышку, как описано в параграфе 7.

31 На двигателях с одним распределительным валом подсоедините высоковольтные провода к свечам зажигания.

32 Установите верхний патрубок системы охлаждения на головку цилиндров слева, затяните болты и подсоедините шланги.

3 3 Подсоедините шланг отопите ля к коленчатому патрубку с задней стороны головки цилиндров. Подсоедините к датчику температуры охлаждающей жидкости на коленчатом патрубке электрический разъём. На двигателях с одним распределительным валом подсоедините электрический разъём ко второму датчику температуры охлаждающей жидкости с задней стороны головки цилиндров.

34 Подсоедините электрический разъём лямбда-зонда.

Двигатели AHL, ANA и ARM

35 Установите кронштейны впускного коллектора и затяните болты.

36 Подсоедините электропроводку к форсункам, датчику положения дроссельной заслонки (корпусу дроссельной заслонки) и датчику положения распределительного вала (на двигателе слева спереди). Подсоедините электрический разъём к датчику температуры всасываемого воздуха на впускном коллекторе. Подсоедините электрический разъём к датчику температуры масла с задней стороны головки цилиндров.

37 Подсоедините трос акселератора к корпусу дроссельной заслонки (см. главу4А). Подсоедините вакуумные шланги к клапану продувки адсорбера и вакуумному усилителю тормозов.

38 Подсоедините трубопроводы подачи и слива топлива в бак. Затяните штуцеры. На двигателях ANA подсоедините трубки подачи вторичного воздуха и шланги.

39 Установите расширительный бачок, подсоедините верхний шланг к патрубку системы охлаждения. Установите нижний шланг радиатора.

Двигатели ADP, ADR, AN В. АЕВ, APT, APUnARG

40 При необходимости подсоедините электрический разъём механизма автоматической реулировки фаз газораспределения.

41 Установите впускной коллектор, как описано в главе 4А.

Все двигатели

42 Установите воздушный фильтр с расходомером, как описано в главе 4А. Установите воздуховод, идущий от воздушного фильтра к корпусу дроссельной заслонки.

43 Подсоедините приёмную трубу глушителя, установив новую прокладку (см. главу 4В). На двигателях с турбонаддувом установите турбонагнетатель на выпускной коллектор с тепловым экраном. Закрепите трубку подачи масла двумя болтами. Подсоедините шланг сверху турбонагнетателя.

44 Установите ремень привода механизма газораспределения, как описано в параграфе 4.

45 Залейте жидкость в систему охлаждения, как описано в главе 1 А.

4В Опустите автомобиль. Подсоедините отрицательный провод к аккумулятору. При необходимости установите верхнююкрышку двигателя.

Читайте также: