Ремонт головки блока цилиндров тойота

Обновлено: 13.05.2024

Головка блока цилиндров Тойота Королла 150

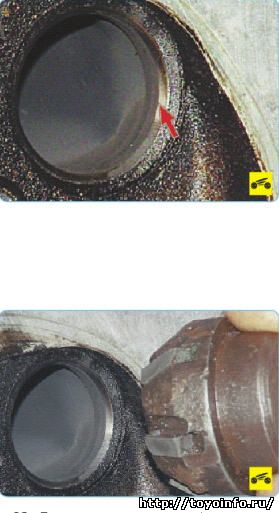

- упало давление в системе смазки двигателя. Причиной этой неисправности часто бывает повышенный износ шеек распределительного вала и гнезд подшипников распределительного вала в головке блока цилиндров. При износе гнезд заменяют головку блока в сборе, так как гнезда выполнены непосредственно в ее корпусе;

- стук клапанов, не устраняемый регулировкой зазоров в механизме привода клапанов. Может возникать из-за повышенного износа кулачков распределительного вала вследствие применения низкокачественного моторного масла или повреждения масляного фильтра.

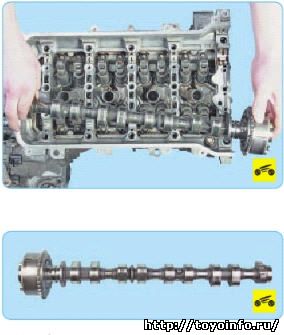

Работа по замене распределительного вала показана на примере двигателя 1ZR-FE. Замену валов на двигателях 1NR-FE и 4ZZ-FE проводите аналогично

Вам потребуются: ключи «на 8», «на 10», «на 13», «на 16», торцовые головки «на 10», «на 16», «на 18», ключи TORX Т8, TORX T14, бронзовая выколотка, опора под двигатель.

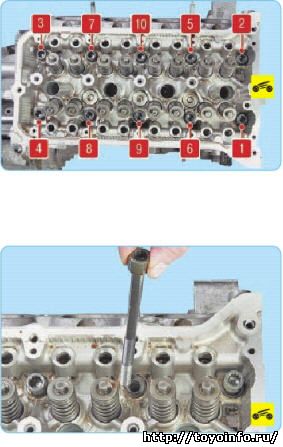

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Снимите брызговики двигателя

3. Снимите ремень привода вспомогательных агрегатов

4. Снимите двигатель

5. Снимите крышку головки блока цилиндров

6. Снимите цепь привода газораспределительного механизма

7. Ослабьте в указанном порядке затяжку двадцати пяти болтов крышек подшипников распределительных валов и выверните болты.

8. Снимите крышки подшипников распределительных валов.

9. Снимите распределительные валы впускных.

10. . и выпускных клапанов.

11. Осмотрите распределительный вал. Поверхности опорных шеек и кулачков должны быть хорошо отполированы и без повреждений. На рабочих поверхностях шеек не допускаются задирь, забоины, царапины, наволакивание алюминия от гнезд подшипников в голозке блока. Если на рабочих поверхностях кулачков обнаружены следы заеданий, перегрева, глубокие риски или износ в виде огранки, а также равномерный износ свыше 0,5 мм, замените вал.

Шлифовка кулачков распределительного вала для устранения ступенчатого износа запрещена, так как при изменении размеров профиля кулачков будут нарушены фазы газораспределения.

12. В мастерских, оборудованных специальными инструментами и приспособлениями, можно проверить радиальное биение шеек распределительных валов. При биении более 0,02 мм замените вал, так как его правка не допускается.

При установке нового распределительного вала рекомендуем заменить коромысла клапанов новыми. Перед первым пуском двигателя и для улучшения условий приработки рекомендуем добавить в моторное масло противозадирную антифрикционную присадку.

13. Установите распределительные валы в головку блока и все снятые детали в порядке, обратном снятию.

Если необходим ремонт головки блока цилиндров двигателя, снимите ее. В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов и их направляющих втулок, замене или шлифовке седел клапанов. Причем для выполнения работ, связанных с ремонтом направляющих втулок клапанов и седел, требуются специальные инструменты и оборудование, поэтому эти работы нужно выполнять

в специализированном сервисе. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Вам потребуются: ключи «на 10», «на 12», «на 14», свечной ключ, намагниченная отвертка (или пинцет) для снятия сухарей клапанных пружин, приспособление для сжатия клапанных пружин.

Процедура разборки, ремонта и сборки головки блока цилиндров показана на примере двигателя 1ZR-FE. Разборку, ремонт и сборку головки блока цилиндров двигателей 1NR-FE и 4ZZ-FE проводите аналогично.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Снимите брызговики двигателя

3. Снимите ремень привода вспомогательных агрегатов

4. Снимите двигатель

5. Снимите впускную трубу

6. Снимите крышку головки блока цилиндров

7. Снимите выпускной коллектор

8. Снимите цепь привода газораспределительного механизма

9. Снимите распределительные валы газораспределительного механизма и выверните два болта

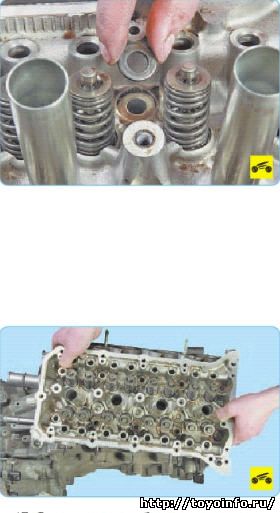

10. Снимите нажимные рычаги клапанов

11. Извлеките гидрокомпенсаторы.

На двигателе 4ZZ-FE снимите толкатели клапанов

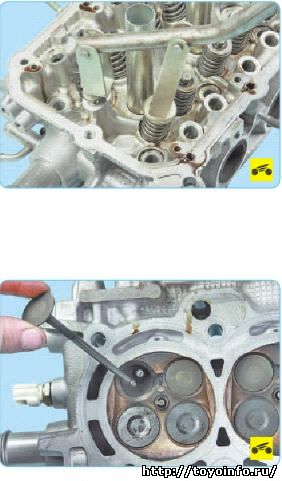

12. Подденьте отверткой.

13. . и снимите постель распределительных валов газораспределительного механизма.

14. Ослабьте в указанном порядке затяжку десяти болтов крепления головки блока цилиндров..

15. . окончательно выверните болты крепления головки, выньте их.

16. . и снимите установленные под болтами шайбами

Болты крепления головки блока обязательно замените новыми. Повторное использование не допускается.

17. Снимите Головку блока цилиндров

18. Установите приспособление для сжатия пружин клапанов, сожмите пруж/ны, снимите сухари, тарелки пружин, пружины

19. . и извлеките клапаны из направляющих втулок.

20. Удалите смолистые отложения с верхней поверхности головки и из впускных каналов. Их можно размягчить и смыть керосином или дизельным топливом.

21. Очистите от нагара камеры сгорания и выпускные каналы. Удаляйте нагар круглой металлической щеткой, установленной в патрон электродрели.

Предварительно размочите нагар керосином. Соблюдайте осторожность: избегайте вдыхать пыль, образующуюся при чистке камер сгорания. Для предотвращения образования пыли периодически смачивайте нагар керосином.

22. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

23. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

Запрещается очищать привалочную поверхность головки блока металлическими щетками или наждачной бумагой. Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

24. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

25. Проверьте с помощью щупа и металлической линейки, установленной на ребро, плоскостность поверхности прилегания головки к блоку в продольном и поперечном направлениях, а также по диагоналям. Если зазор между ребром линейки и поверхностью головки превышает 0,05 мм, замените головку.

26. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

27. Проверьте наличие деформации фланцев крепления впускной трубы и вьпускюго коллектора, деформированную головку замените.

28. Поврежденные резьбовые отверстия отремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

29. Определите износ направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки, диаметр стержня клапана и по разности этих размеров определив зазор. Предельно допустимый зазор при износе для впускных клапанов составляет 0,10 мм, для выпускных - 0,15 мм.

30. Если зазор остается больше предельно допустимого значения и при установке новых клапанов, замените направляющие втулки. Заменяйте направляющие втулки в специализированной мастерской, располагающей соответствующими инструментами и оборудованием.

31. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и других дефектов. Седла клапанов можно заменить в специализированной мастерской.

32. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла необходимо шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если не удается устранить значительные дефекты седел шлифовкой, замените седла.

33. Удалите нагар с клапанов и осмотрите их. Деформация стержня 3 (рис. 5.7) клапана и трещины на его тарелке 2 не допускаются. При наличии повреждений замените клапан. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска 1. Допускается шлифовка рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием). После шлифовки толщина цилиндрической части тарелки должна быть не менее 0,5 мм и не более 1,01 мм.

Чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

34. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски, вставьте его в направляющую втулку и, слегка прижав к седлу, пооверните. По следам краски на фаске седла можно судить о концентричности расположения клапана и седла.

Клапан: 1 - фаска; 2 - тарелка; 3 - стержень; 4 - проточка

35. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

36. Маслосъемные колпачки замените независимо от их состояния.

37. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. Номинальная длина пружины в свободном состоянии - 53,88 мм

38. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

39. Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

40. Прокладки головки блока цилиндров, впускной трубы и выпускного коллектора всегда заменяйте новыми, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

Проверка и ремонт деталей ГБЦ

а) Проворачивая коленчатый вал, последовательно установите поршни в ВМТ. Шабером очистите поверхности днищ поршней от углеродных отложений.

б) Шабером снимите остатки прокладки головки блока на поверхности разъема блока цилиндров.

в) Сжатым воздухом удалите углеродные отложения и остатки прокладки головки блока с поверхностей отверстий под болты.

Примечание: используя сжатый воздух, берегите глаза.

2. Очистите головку блока цилиндров,

а) Очистите поверхность головки блока от остатков прокладки головки блока.

Примечание: будьте осторожны, чтобы не повредить поверхность головки блока, сопрягаемую с прокладкой.

б) Очистите поверхности камер сгорания головки блока металлической щеткой, удалив остатки углеродных отложений.

Примечание: будьте осторожны, чтобы не повредить поверхность головки блока, сопрягаемую с прокладкой.

в) Очистите отверстия направляющих втулок головки блока щеткой и растворителем.

г) Очистите поверхность головки блока цилиндров (сопрягаемую с поверхностью блока цилиндров), используя мягкую щетку и растворитель.

3. Проверьте головку блока цилиндров.

а) Прецизионной линейкой и плоским щупом, как показано на рисунке, проверьте неплоскостность рабочих поверхностей головки блока цилиндров, сопрягаемых:

- с поверхностью блока цилиндров.

- с поверхностями впускного и выпускного трубопроводов.

Максимально допустимая неплоскостность:

- 1JZ-GE, 2JZ-GE. 0,10 мм

- 1JZ-GTE. 0,20 мм

- 4S-FE. 0,05 мм

- 1G-FE:

- с блоком цилиндров. 0,2 мм

- с впускным коллектором. 0,2 мм

- с выпускным коллектором. 0,3 мм

Если величина неплоскостности превышает максимально допустимую, замените головку блока цилиндров.

![]()

б) Используя проникающий краситель, проверьте наличие трещин в камерах сгорания, впускных и выпускных каналах и на поверхности газового стыка. При наличии трещин, замените головку блока цилиндров или заварите ее с последующей шлифовкой.

Проверка, очистка и ремонт деталей головки блока цилиндров

1. Очистите днища поршней и поверхность блока цилиндров, сопрягаемую с головкой блока цилиндров.

а) Проворачивая коленчатый вал, последовательно установите поршни в ВМТ. Шабером очистите поверхности днищ поршней от углеродных отложений.

![]()

б) Шабером снимите остатки прокладки головки блока на поверхности разъема блока цилиндров.

в) Сжатым воздухом удалите углеродные отложения и остатки прокладки головки блока с поверхностей, отверстий под болты.

Примечание: используя сжатый воздух опасайтесь попадания в глаза частиц грязи.

2. Очистите головку блока цилиндров.

а) Очистите поверхность головки блока от остатков прокладки головки блока.

Примечание: будьте осторожны, чтобы не повредить поверхность головки блока, сопрягаемую с прокладкой.

б) Очистите поверхности камер сгорания головки блока металлической щеткой, удалив остатки углеродных отложений.

в) Очистите отверстия направляющих втулок головки блока щеткой и растворителем.

![]()

г) Очистите поверхность головки блока цилиндров (сопрягаемую с поверхностью блока цилиндров), используя мягкую щетку и растворитель.

3. Проверьте головку блока цилиндров.

- с поверхностью блока цилиндров.

- с поверхностями впускного и выпускного трубопроводов.

![]()

Максимально допустимая неплоскостность поверхности:

- 2С — 0,20 мм

- 3S-FE, 4S-FE, 4A-FE, 5A-FE, 7A-FE — 0,05мм

- 2С — 0,20 мм

- 3S-FE, 4S-FE — 0,08 мм

- 4A-FE, 5A-FE, 7A-FE — 0,10 мм

б) Используя проникающий краситель, проверьте наличие трещин в камерах сгорания, впускных и выпускных каналах и на поверхности газового стыка. При наличии трещин, замените головку блока цилиндров или заварите ее (с последующей шлифовкой).

![]()

4. Очистите клапаны.

а) Шабером снимите налет углеродистых отложений с тарелки клапана.

б) Щеткой окончательно очистите клапан.

![]()

5. Проверьте диаметры стержней клапанов и внутренние диаметры направляющих втулок клапанов.

- Внутренний диаметр втулки: 2С — 8,010-8,030 мм

- 3S-FE, 4S-FE, 4A-FE, 5A-FE, 7A-FE — 6,010-6,030 мм

![]()

б) Микрометром измерите диаметр стержня клапана.

Диаметр стержня клапана:

- 2С — 7,975-7,990 мм

- 3S-FE, 4S-FE, 4A-FE, 5A-FE и 7A-FE — 5,970-5,985 мм

- 2С — 7,960-7,975 мм

- 3S-FE, 4S-FE, 4A-FE, 5A-FE и 7A-FE — 5,965-5,980 мм

![]()

в) По разности измерений диаметра стержня клапана и внутреннего диаметра направляющей втулки найдите зазор между стержнем клапана и его направляющей, .

Номинальный масляный зазор:

- 2С — 0,020-0,055 мм

- 3S-FE, 4S-FE, 4A-FE, 5A-FE и 7A-FE — 0,025-0,060 мм

- 2С — 0,035-0,070 мм

- 3S-FE, 4S-FE, 4A-FE, 5A-FE и 7A-FE — 0,030-0,065 мм

- впускной клапан — 0,08 мм

- выпускной клапан — 0,10 мм

6. Если необходимо, замените направляющие втулки клапанов.

а) Постепенно нагрейте головку блока цилиндров в водяной ванне до температуры 80-100°С.

б) Используя выколотку и молоток, выпрессуйте направляющую втулку.

![]()

в) Нутромером измерьте диаметр отверстия под направляющую втулку в корпусе головки блока цилиндров.

![]()

- 2С — 13,000-13,027 мм

- 3S-FE, 4S-FE — 10,985 -11,012 мм

- 4A-FE, 5A-FE, 7A-FE — 11,000-11,027 мм

- 2С — 13,050-13,077 мм

- 3S-FE, 4S-FE — 11,035-11,062 мм

- 4A-FE, 5A-FE, 7A-FE — 11,050-11,077 мм

- 2С — 13,040-13,051 мм

- 3S-FE, 4S-FE — 11,033-11,044 мм

- 4A-FE, 5A-FE, 7A-FE — номинальный

- 2С — 13,090-13,101 мм

- 3S-FE, 4S-FE — 11,083-11,094 мм

- 4A-FE, 5A-FE и 7A-FE — ремонтный (0,05)

Примечание: на двигателе 2С направляющие втулки впускных и выпускных клапанов имеют разные размеры.

- 2С — 46,0 мм

- 2С — 50,0 мм

![]()

д) Нагрейте головку блока цилиндров в водяной ванне до температуры 80-100°С.

- 3S-FE, 4S-FE — 8,0-8,8 мм

- 4A-FE, 7A-FE, 5A-FE — 12,7-13,1 мм

- 2С — 17,3-18,1 мм

![]()

![]()

4A-FE, 5A-FE, 7A-FE, 2C

ж) Используя развертку на 6 мм (3S-fer .FE, 4S-FE, 4A-FE, 5A-FE и 7A-FE) или 8 мм (2С) разверните внутреннее от-вёрстие направляющей, чтобы обеспечить номинальный зазор между направляющей и стержнем клапана (см. пункт 5 (в)).

![]()

Проверьте и притрите клапаны.

а) Прошлифуйте клапаны до устра-нения следов нагара и царапин.

б) Убедитесь, что притертая фаска клапана образует угол 44,5° относи-тельно плоскости, перпендикулярной оси стержня.

![]()

Проверьте общую длину клапана.

- 2С — 105,70 мм

- 3S-FE — 97,60 мм

- 4S-FE — 100,60 мм

- 4A-FE, 5A-FE, 7A-FE — 87,45 мм

- 2С — 105,35 мм

- 3S-FE — 98,45 мм

- 4S-FE — 100,45 мм

- 4A-FE, 5A-FE, 7A-FE — 87,84 мм

- 2С — 105,20 мм

- 3S-FE — 97,10 мм

- 4S-FE — 100,10 мм

- 4A-FE, 5A-FE, 7A-FE — 86,95 мм

- 2С — 104,85 мм

- 3S-FE — 98,00 мм

- 4S-FE — 99,95 мм

- 4A-FE, 5A-FE, 7A-FE — 87,35 мм

![]()

г) Измерьте диаметр штока клапана.

- 2С — 7,975-7,990 мм

- 3S-FE, 4S-FE, 4A-FE, 5A-FE, 7A-FE — 5,970-5,985 мм

- 2С — 7,960-7,975 мм

- 3S-FE, 4S-FE, 4A-FE, 5A-FE, 7A-FE — 5,965-5,980 мм

Если торец клапана изношен, перешлифуйте торец или замените клапан.

Примечание: при перешлифовке не допускайте уменьшения общей длины клапана, выходящей за предел её минимально допустимого значения.

8. Проверьте и очистите седла клапанов.

а) Фрезой из твердого сплава с углом конуса 45° прошлифуйте седла клапанов, сняв минимальный слой металла только, для очистки рабочих фасок сёдел.

б) Проверьте правильность посадки клапана в седло.

![]()

б) Проверьте правильность посадки клапана в седло.

Нанесите тонкий слой белил на фаску клапана. Прижмите рабочую фаску клапана к седлу, но не вращайте клапан. Затем уберите клапан и осмотрите седло и фаску клапана.

![]()

Если краска проявляется по всей окружности (360°) седла клапана, направляющая (втулка) клапана и седло клапана концентричны. В противном случае перешлифуйте фаску.

- 3S-FE, 4S-FE, 4A-FE, 5A-FE, 7A-FE — 1,0-1,4 мм

- 2С — 1,2-1,6 мм

Если пятно контакта расположено слишком высоко на фаске клапана, то для перешлифовки седла используйте фрезы с углом конуса 30° и 45°.

![]()

Если пятно контакта расположено слишком низко на фаске клапана, то для перешлифовки седла используйте фрезы с углом конуса 60° и 45°, как показано на рисунке.

![]()

г) Вручную притрите клапан и седло клапана с использованием абразивной пасты.

![]()

д) После притирки очистите клапан и седло клапана.

9. Проверьте клапанные пружины.

- Максимально допустимая неперпендикулярность составляет — 2,0 мм

![]()

6) Штангенциркулем измерьте свободную длину пружины в свободном состоянии:

![]()

- 2С — 47,50 мм

- 3S-FE — 41,96 мм

- 4S-FE — 45,40 мм

- кроме Lean burn — 38,57 мм

- с Lean burn — 42,40 мм

10. Проверьте распределительные валы и подшипники.

А. Проверьте распределительный вал на предмет наличия изгиба.

а) Уложите распределительный вал на призмы.

б) Стрелочным индикатором проверьте биение распределительного вала относительно средней шейки.

- 3S-FE, 4S-FE, 4A-FE и 5A-FE, 7A-FE — 0,04 мм

- 2С — 0,06 мм

![]()

Если биение превышает допустимое значение, замените распределительный вал.

Б. Проверьте высоту кулачков распределительного вала, измерив ее микрометром.

![]()

- впускные — 45,90 мм

- выпускные — 48,35 мм

- номинальная — 42,01-42,11 мм

- минимально допустимая — 41,86 мм

- номинальная — 40,06-40,16 мм

- минимально допустимая — 39,91 мм

- номинальная — 34,91-35,01 мм

- минимально допустимая — 34,76 мм

- номинальная — 34,81-34,91 мм

- минимально допустимая — 35,41 мм

- номинальная — 41,91-42,01 мм

- минимально допустимая — 41,50 мм

- номинальная — 41,96-42,06 мм

- минимально допустимая — 41,55 мм

В. Проверьте размеры опорных шеек распределительного вала, измерив их диаметры микрометром.

Диаметр опорных шеек распределительных валов:

3S-FE, 4S-FE — 26,959-26,975 мм

- 1-й опорной — 24,949-24,965 мм

- остальных — 22,949-22,965 мм

![]()

Если диаметры шеек выходят за пределы, указанные в технических условиях, проверьте масляный зазор между шейкой и подшипником.

Г. Проверьте состояние подшипников распределительного вала на предмет наличия выкрашивания и царапин на их поверхностях. При наличии перечисленных дефектов замените крышки подшипников или головку блока цилиндров в сборе.

![]()

Д. (3S-FE, 4S-FE, 4A-FE, 5A-FE, 7A-FE)

Проверьте состояние пластинчатой, разрезной пружины шестерни распределительного вала, измерив зазор её замка в свободном

- двигатели серии S — 22,5-22,9 мм

- двигатели серии А — 17,0-17,6 мм

![]()

Е. Проверьте радиальный масляный зазор в подшипниках распределительного вала.

а) Очистите рабочие поверхности шеек распределительного вала и крышек подшипников.

б) Уложите распределительные валы в постели головки блока цилиндров.

в) Положите по кусочку пластикового калибра на каждую шейку распределительного вала.

![]()

- - (4A-FE, 7A-FE) стрелки на крышках подшипников должны быть направлены к передней части двигателя.

- - (2С) затяните болты в три приёма, начиная с внутренней стороны.

г) Установите крышки подшипников. Затяните болты крышек.

- двигатели серии S, С — 18 Нм

- двигатели серии А — 13 Нм

![]()

д) Снимите крышки подшипников.

е) Измерьте ширину сплющенных пластиковых калибров в наиболее широкой части и вычислите зазор.

Радиальный зазор в подшипниках распределительного вала:

- 4A-FE, 5A-FE, 7A-FE — 0,035-0,072 мм

- 2С — 0,037-0,073 мм

- 3S-FE, 4S-FE — 0,025-0,062 мм

Максимально допустимый — 0,1 мм

Если зазор больше максимально допустимого, замените распределительный вал. При необходимости замените крышки подшипников и головку блока цилиндров.

![]()

ж) Удалите остатки пластиковых калибров.

Ж. Проверьте осевой зазор распределительного вала.

а) Установите распределительный вал в постели головки блока цилиндров.

б) Индикатором измерите осевой зазор при перемещении распределительных валов назад и вперед.

![]()

Осевой зазор распределительных валов:

- номинальный — 0,080-0,18 мм

- максимально допустимый — 0,25 мм

- вал впускных клапанов — 0,045-0,100 мм

- вал выпускных клапанов — 0,030-0,085 мм

- вал впускных клапанов — 0,12 мм

- вал выпускных клапанов — 0,10 мм

- вал впускных клапанов — 0,030-0,085 мм

- вал выпускных клапанов — 0,035-0,090 мм

Если осевой зазор больше максимально допустимого, замените распределительный вал. Если необходимо, замените крышки подшипника, и головку блока цилиндров.

3. (3S-FE, 4S-FE, 4A-FE, 5A-FE и 7A-FE). Измерьте зазор в зубчатом зацеплении распределительных валов.

а) Установите оба распределительных вала в головку блока, не устанавливая вспомогательную шестерню привода распределительного вала выпускных клапанов.

- Номинальный зазор — 0,02-0,20 мм

- Максимальный зазор — 0,30 мм

![]()

11. Проверьте толкатели и расточки под толкатели в корпусе головки блока.

а) Индикатором-нутромером измерьте диаметры расточек под толкатели в головке блока цилиндров.

- 2С — 37,960-37,975 мм

- 3S-FE — 31,000-31,016 мм

- 4S-FE — 28,000-28,021 мм

- 4A-FE, 5A-FE, 7A-FE — 31,000-31,025 мм

![]()

б) Микрометром измерьте диаметр толкателя.

- 2С — 37,922-37,932 мм

- 3S-FE, 4A-FE, 5A-FE, 7A-FE — 30,966-30,976мм

- 4S-FE — 27,975-27,985 мм

![]()

в) Проверьте масляный зазор. Вычтите значение диаметра толкателя из значения диаметра расточки под толкатель в корпусе головки и определите зазор.

Система зажигания Тойота Камри 1992-

3S-FE замена поршневые кольца и уплотнения штока клапана

В этом фотоотчете участник форума Alex182 на форуме «Микроорганизм» поделится с нами отчетом о замене поршней, маслосъемных колец и колпачков маслосъемника на двигателе 3S-FE. Я очень старался сохранить оригинальный лозунг. И так, поехали.

Хочу поделиться своим опытом замены поршневых колец и MSC на двигателе 3S-FE. В этом отчете больше внимания уделяется подводным камням при разборке и установке двигателя 3S-FE, чем техническим вопросам, поскольку вся техническая информация взята из официальной аннотации по ремонту двигателя.

- расход масла 500 г на 1000 км

- плохая тяга

- постоянный шелест детонации

- Запланированный отпуск.

- Оригинальные поршневые кольца

- уплотнения штока клапана оригинальные

- прокладка Головка блока цилиндров (полный аналог, Тайвань)

На прокладке: они разные в отверстиях для охлаждения воды. У нас больше отверстий и материал металл (трехслойный).

На кольцах: 1,2 мм сжатия и 3 мм масляного скребка.

Общее количество запасных частей составляет 3500 рублей за декабрь 2011 года.

- SATA гарнитура

- кольцо ключей

- Герметик белый русский

- самодельный компрессор кондиционера

- Китайская автомойка

- калибровочный ключ

- узкая узкая голова 10

- 12 голова

- звезда

- и т.п.

Что касается дезинфицирующего средства: это домашнее. Плюсы: очень удобно при замене MSC без снятия головки, работает как на давление, так и на вращение. Для этого замените опорную ножку на зажимную втулку. Это потребуется при замене колпачков на четвертом цилиндре. Проверено и модифицировано для моего Ноа.

Итак, первый вечер, 17:30, четверг.

Мойка двигателя внутреннего сгорания, днища, приводов и многое другое. Создание чистоты пациента. Он дал ему высохнуть и поехал в гараж. В качестве проема используется отверстие в подвале (лучше, чем ничего). Слил масло, охлаждающую жидкость, снял пластиковую защиту (5 болтов) и 3 защелки. Защелки старые и ломаются, винты ржавые, частично ломаются. Из-за отсутствия личного опыта по разборке работающего двигателя я начал кропотливо изучать подходы к агрегату. Для роста работы решение было принято чтобы открутить передние опоры коробки передач и приводы, коробка передач опиралась на опоры и, в принципе, стала более просторной.

До (с 4WD) подвесные передние колеса, и больше места под машиной, и удобно откручивать диск. Вверху: аккумулятор, воздухозаборник, генератор, катушки зажигания.

Отсоединил трубы системы охлаждения: проблем с радиатором нет. С помощью варочной панели: трубы крепятся, трубы духовки из дюралюминия, мягкие, точнее с ними. Снять крышку головки цилиндров. Используйте открытый ключ 24, чтобы удерживать распределительный вал и открутить гайку Сроки и удаление.

Ослабьте и снимите натяжной ролик, снимите кожух. Я нанес маркеры на распределительные валы маркером, позже они были успешно смыты дизельным топливом без следа. Во время установки я использовал заводские, они наносились на заднюю часть шестеренок (по 2 штуки каждая), а не как в книге на картинке.

Волосы будут мешать, поэтому мы перемещаем их вправо. Отсоедините цепи датчиков от задней их 3 штуки в не очень удобном месте. Замена прокладки головки блока цилиндров. Для замены прокладки ГБЦ и прокладки, 3s-fe, АКПП. На фото показаны эти фишки, все защелки нажаты. Сначала легче снять лямбда-зонд с кронштейна, а потом открутить чип.

Выпускной коллектор было решено снять с головы. Для этого снимите корпус, и вам нужно снять чип лямбда зонд, Освободите и переместите хомут к выхлопной трубе, прикрепленной к двигателю (см. фото), и переместите коллектор вправо.

Теперь коллектор не мешает головке цилиндров.

Осталось несколько сюрпризов:

- Возврат топлива, это видно сверху на впускном коллекторе.

- две вакуумные трубки под впускным коллектором, их не видно

- Закрепив опорный стержень, он виден, и еще одним спереди мы откручиваем его от блока цилиндров.

Тойота РАВ4. Двигатель 3S-FE. Головка блока цилиндров

Снятие Снятие головки блока цилиндров проводите на холодном двигателе в следующем порядке: – выключите зажигание и отсоедините провод «массы» от аккумуляторной батареи; – сбросьте давление в топливной системе; – слейте охлаждающую жидкость из блока цилиндров и радиатора; – слейте из двигателя моторное масло и выверните масляный фильтр; – снимите корпус воздушного фильтра ; – снимите распределительную топливную магистраль и форсунки; – снимите впускной и выпускной коллекторы; – снимите зубчатый ремень, шкив распределительного вала и натяжной ролик зубчатого ремня;

Рисунок — 3.35. Головка блока цилиндров двигателя 3S-FE: 1 – проушина; 2 – «массовый» провод; 3 – кронштейна генератора; 4 – прокладка головки блока цилиндров; 5 – задний кожух зубчатого ремня; 6 – пружина шестерни распределительного вала; 7 – пружинное кольцо; 8 – волнистая шайба; 9 – уплотнительное кольцо; 10 – вспомогательная шестерня распределительного вала; 11 – крышка подшипника распределительного вала; 12 – распределительный вал впускных клапанов; 13 – прокладка крышки головки блока цилиндров; 14 – крышка головки блока цилиндров; 15 – опора впускного коллектора; 16 – воздушный патрубок; 17 – клапан вентиляции картера (PCV); 18 – распорная втулка; 19 – прокладка впускного коллектора; 20 – вакуумная труба; 21 – элемент системы рециркуляции отработавших газов; 22 – электропневматический клапан системы рециркуляции отработавших газов; 23 – прокладка; 24 – прокладка; 25 – дроссельный узел; 26 – впускной коллектор; 27 – прокладка; 28 – гаситель колебаний топлива; 29 – трубка подачи топлива; 30 – трубка возврата топлива; 31 – топливная магистраль; 32 – уплотнительное кольцо круглого сечения; 33 – уплотнительное кольцо; 34 – форсунка; 35 – шайба; 36 – держатель высоковольтных проводов; 37 – уплотнительное кольцо; 38 – маслоотражательный колпачок; 39 – клапан; 40 – свеча зажигания; 41 – регулировочная шайба; 42 – толкатель; 43 – сухари; 44 – тарелка пружины; 45 – пружина; 46 – тарелка пружины; 47 – стопорное кольцо; 48 – направляющая втулка клапанов; 49 – распределительный вал выпускных клапанов; 50 – проушина; 51 – головка блока цилиндров; 52 – уплотнительное кольцо круглого сечения; 53 – прокладка; 54 – штуцер выхода охлаждающей жидкости; 55 – прокладка; 56 – датчик давления масла; 57 – обводная трубка системы охлаждения; 58 – защита масляного теплообменника; 59 – термозащитный кожух выпускного коллектора; 60 – прокладка выпускного коллектора; 61 – опора №1 выпускного коллектора; 62 – опора №2 выпускного коллектора; 63 – выпускной коллектор – выверните болты и снимите задний кожух зубчатого ремня 5 ( смотрите рисунок — 3.35 ); – отсоедините датчик положения распределительного вала; – снимите распределительные валы 12, 49 и толкатели; – промаркируйте и отсоедините оставшиеся патрубки системы охлаждения, трубки, троса, шланги и провода;

Рисунок — 3.36. Последовательность затягивания болтов крепления головки блока цилиндров – шестигранным ключом «на 8 мм» в последовательности, обратной затягиванию, постепенно ослабьте, а затем выверните полностью болты крепления головки блока цилиндров ( смотрите рисунок — 3.36 ); – снимите головку с блока цилиндров. Если головка сидит очень плотно, рычагом со стороны, противоположной зубчатому ремню, отделите головку от блока цилиндров. Установка При установке головки блока необходимо использовать новые болты крепления. Все зажимы и хомуты, которые при снятии будут повреждены или разрезаны, при установке головки блока замените на новые. При замене головки блока в систему охлаждения залейте свежую охлаждающую жидкость. Привалочные поверхности головки и блока цилиндров должны быть совершенно чистыми. Для их очистки используйте твердый пластиковый или деревянный скребок. При очистке соблюдайте осторожность, так как алюминиевый сплав очень легко повредить. Убедитесь, что нагар не попал в каналы системы смазки и охлаждения. Это особенно важно для системы смазки, поскольку нагар может блокировать подачу масла к деталям двигателя. При необходимости прочистите каналы. Проверяйте привалочные поверхности головки и блока цилиндров: на них не должно быть зарубок, глубоких царапин и других повреждений. Небольшие дефекты можно устранить механической обработкой. При значительных дефектах детали подлежат замене. Метчиком очистите резьбу отверстий для болтов крепления головки цилиндров в блоке. Очистите отверстия под болты в блоке. Вворачивание болта в заполненное маслом отверстие может разорвать блок из-за гидравлического давления. Установите детали и узлы, которые снимались с головки блока цилиндров. Проверяйте, что направляющие втулки установлены в блоке цилиндров. Новую прокладку головки блока цилиндров необходимо извлекать из упаковки непосредственно перед установкой. Установите прокладку на направляющие втулки, при этом надпись «top» должна быть направлена к головке. Установите головку блока цилиндров. Нанесите на резьбу болтов крепления головки блока цилиндров тонкий слой моторного масла, вставьте болты и затяните их от руки. В последовательности, показанной на рисунке 3.36 , в два этапа, затяните болты крепления головки блока цилиндров: 1-й — затяните моментом 49 Н•м; 2-й — доверните на угол 90°. В дальнейшем не требуется дополнительного подтягивания болтов крепления головки блока цилиндров. Дальнейшая установка головки блока цилиндров проводится в последовательности, обратной снятию, с учетом следующего. Проверяйте и при необходимости отрегулируйте зазоры клапанов. Залейте охлаждающую жидкость. Установите новый масляный фильтр и залейте в двигатель моторное масло. Пустите двигатель и Проверяйте на отсутствие утечек. Отрегулируйте момент зажигания. Проведите дорожные испытания автомобиля.

3S-FE. Крышка цилиндра. Клапан, отек, замена MSC (шапки)

Не принимайте это как руководство! В моих действиях много нюансов и исправлений. Здесь я покажу трещину.

Мыло, взорвать, затем начал трескаться. Мыльная зубная щетка Profam 1000 (это основная часть при мытье). Затем он вымыл химию с помощью автомойки под давлением и сдул ее компрессором.

Он быстро раскололся, с помощью высокой головы и молотка, одним резким, не сильным ударом и треском в руке. Будьте осторожны, чтобы не потерять крошки. Я собрал это назад с сухой духовкой. Все на своем месте, потянул клапан, не натираем мыло, потому что оно прошло испытание на герметичность. Выпускные колпачки разбрасываются после снятия, поэтому мы тщательно проверяем паз на втулке, чтобы не было осколков старого MSC. Извлечь внутрь труднее, потому что это не так сухо. Мы помещаем колпачки с высокой головкой на 10 в форме оправки, пока не произойдет своеобразный щелчок, который указывает на правильную установку и что MSC находятся в канавках втулки. При сборке смазывайте свежим маслом.

Ну что ж, пришло время вытащить поршень. Проверка цилиндров показала, что заводское разделение видно по всей поверхности, нет разрывов, в общем, весь кайф. На поршнях, ну очень хорошее карбоновое поле, на голове было не менее захватывающих повреждений, фотографии не было.

И вот я забираюсь под машину, откручиваю болты поддонов, отвертка и отвертка мне очень помогли. Осторожно сняли поддон, он сидит очень туго, снова действуем без фанатизма, аккуратно вбил ножевой башмак в нескольких местах и забил плоскогубцами, монтажные поверхности остались без повреждений. Масляный поддон не снимает, маслосборник мешает, мы открутить узкую длинную головку с 10 2 гаек и опорной гайкой, приемник масла поступает в масляном поддоне (есть прокладка тщательно), снимите все, открутить заслонку масла и провернуть вал я делаю. В нескольких подходах он открутил крышки коленчатого вала 1-го и 4-го поршней, вкладыши остались на крыше, обмотали болты шатуна изолентой и осторожно подтолкнули поршень вверх, верхний вкладыш остался на коленвале и вытащил из блок. То же самое с 2м и 3м.

На фото видно, что блок внутри чистый, без коксовой ткани. Я не принимал поршни, я очень устал, и на следующий день я работал только с одним завтраком, чтобы не было притока крови от моей головы к животу и нечего было забывать. 22.00 Я отдыхаю, день окончен, поршень на верстаке. кто поменял на 3s-fe? И заменить прокладку после замены прокладки ГБЦ 3s-fe не запустится. Третий день. 7.30 Я завтракаю в гараже и смотрю на поршень. Проверка показала, что на юбках длиной 4 м и 3 м имеется несколько вертикальных царапин с гвоздем на цилиндре; Х.З. что это, опять же, никаких следов повреждения ни на цилиндре, ни на поршне. Нефтяные скребки ложатся. Сжатие это хорошо. И еще одна шутка: 4-х поршневые компрессионные кольца разнесены на 30 градусов. Он осторожно снял все кольца и положил их перед каждым поршнем. Каждый поршень подписан маркером. Утром, хорошо, я собираюсь помыть поршень. 3 часа, результат: мойка. Три кислых по одному (зубная щетка — незаменимая вещь, Profam 1000 — супер. Я купил 4-литровую канистру, это заняло 2,5 литра)

Ремонт головки блока цилиндров на Toyota Corolla 2007-2010 года

Одним из основных элементов устройства силового агрегата автомобиля является головка блока цилиндров (ГБЦ). Конечно, любой узел важен, но от состояния ГБЦ зависит общая работа двигателя. Более половины неисправностей мотора приходится на долю клапанного механизма.

Современные автомобили отличаются от более старых машин формой кузова, оснащённостью салона, электроникой, но не силовыми агрегатами. Нет, конечно же, моторы оборудованы новейшими системами, но принципиальных различий немного, поэтому ремонт головки блока цилиндров на Toyota Corolla 2007-2010 года будет мало отличаться, например, от Toyota 1995-2000 годов.

И так, в этой статье рассмотрим такую неисправность, как прогорание прокладки под ГБЦ. Кстати, такая поломка встречается довольно часто, как на «пожилых машинах», так и на новых.

Признаки: автомобиль работает неровно, на перекрёстках может глохнуть, особенно если машина с АКПП, температура быстро поднимается и стремится в красную зону. При проверке уровня масла обнаруживается его избыток, так как охлаждающая жидкость уходит в поддон. Летом, особенно в жару, приходится открывать все окна и включать печку на полную мощность, чтобы температура не успевала подниматься.

Всё, если это случилось, то лучше вызвать эвакуатор, и транспортировать автомобиль в гараж, или в автосервис, во избежание более серьёзных последствий.

Немного придя в себя, решаем, как осуществить ремонт. Можно, конечно, в автосервисе, но и в условиях гаража ремонт головки блока цилиндров на Toyota Corolla 2007-2010 года не займёт много времени.В первую очередь ставим машину на смотровую яму и фиксируем её. Далее, в подкапотном пространстве, освобождаем ГБЦ. Для этого снимаем аккуратно «плиту», воздухофильтр, убираем катушки, откручиваем свечи зажигания. Затем приступаем к демонтажу впускного и выпускного коллекторов. После этого снимаем клапанную крышку. Специальным ключом ослабляем болты, крепящие головку блока.

Наконец ГБЦ лежит на верстаке. Если она грязная, то лучше её помыть для последующей разборки и сборки. Если уж пришлось снять головку блока, то стоит заменить маслосъёмные колпачки и сальники распределительных валов, так как они работают в одном температурном режиме, следовательно, износ у них одинаковый.

Откручиваем верхний крепёж распределительных валов и демонтируем их.Для замены маслосъёмных колпачков понадобится специальный съёмник. С его помощью сжимаем пружины клапанов, убираем сухарики. Затем ставим новый колпачок, и с помощью оправки осаживаем его на посадочное место. Эту операцию проделываем со всеми клапанами. Затем с помощью съёмника ставим пружины и устанавливаем сухарики в верхние чашки клапанов.

Старые сальники можно вытащить, подцепив их отвёрткой. А вот ставить новые надо аккуратно, стараясь не повредить. Устанавливаем и закрепляем распределительные валы.

Очередь дошла до прокладки, из – за которой пришлось осуществить ремонт головки блока цилиндров на Toyota Corolla 2007-2010 года. Внимательно осматриваем металлические кольца, обрамляющие отверстия. Возле одного из колец обязательно обнаружите прогоревший участок, через который охлаждающая жидкость уходила в блок двигателя.

Теперь берём новую прокладку, также внимательно осматриваем, и если не обнаружили дефектов, то ставим её на блок двигателя. Затем устанавливаем головку блока и наживляем болты. Затяжка начинается от середины и далее в шахматном порядке. Вся остальная сборка проходит в обратном порядке. После пробега первой тысячи км, желательно протянуть головку ещё раз.

Головка блока цилиндров

В пункты ремонта изготовителем в запчасти поставляются новые и ремонтные головки блока цилиндров. Из-за того, что для процедур разборки и проверки понадобится специализированный инструмент, а запасные части найти иногда нелегко, более целесообразным представляется приобретение новой головки блока, чем разборка, проверка и ремонт головки бывшей в эксплуатации.

При сжатии пружин не поцарапайте или не повредите внутренние отверстия под толкатели.

Если у насадки приспособления для сжатия пружин отсутствует боковое окно для снятия сухарей, то в продаже имеется переходник, используемый со стандартным приспособлением.

Тщательная очистка головки (или головок) блока цилиндров и деталей клапанного механизма с последующей проверкой позволит оценить объем работ по ремонту клапанов и механизма привода клапанов при капитальном ремонте двигателя.

Предупреждение

Если двигатель часто перегревался, то головка цилиндров может быть сдеформирована (см. ниже)

При очистке головки блока и деталей клапанного механизма очень хорошие результаты дает применение растворителей нагара. Это очень едкие жидкости и пользоваться ими надо с соблюдением мер предосторожности. Изучите инструкцию по применению на этикетке.

Перед тем как сделать вывод о необходимости перешлифовки деталей в мастерской обязательно выполните все описываемые ниже процедуры. Составьте список того, что требует особо пристального внимания. Процедура проверки толкателей и распредвалов описана в (см. подраздел 3.1.1.9).

Большинство автолюбителей не располагают точным нутромером для малых отверстий, этот инструмент имеется в любой местной мастерской.

Перед началом сборки необходимо убедиться в чистоте головки блока, независимо от того проводился ремонт этой детали в мастерской автосервиса или нет. Имейте в виду, что в головке цилиндров конструкцией предусмотрено несколько съемных заглушек, предназначенных для снятия напряжений в материале головки при тепловом расширении (или сжатии). Эти заглушки подлежат замене как при капитальном ремонте двигателя, так и при восстановлении головки цилиндров (процедура замены описана в подразделе 3.1.2.11.

Если головка блока сдавалась в мастерскую для ремонта клапанов, то клапаны уже будут установлены на место в сборе со всеми деталями. В этом случае сборку начинайте с п. 7.

Маслосъемные колпачки для впускных и выпускных клапанов различаются цветом, не перепутайте эти детали при сборке!

Не наносите удары после полной запрессовки колпачка на втулку, в противном случае колпачок можно повредить. Избегайте проворачивания колпачка при напрессовке, следите за равномерностью его одевания на втулку, в противном случае надежное уплотнение стержней клапанов не обеспечивается.

Видео про "Головка блока цилиндров" для Toyota Corolla

Замена прокладки ГБЦ 1ZR-FE, Toyota Auris Замена прокладки ГБЦ corolla 4EFE Toyota Corolla. 4AFE. Замена прокладки ГБЦ.Читайте также: