Дэу дизельная энергетическая установка

Добавил пользователь Валентин П. Обновлено: 05.10.2024

Дэу дизельная энергетическая установка

Главная Судовые дизельные установки Энергетические установки морских судов Дизель-электрические установкиДизель-электрические установки применяются, как правило, на ледоколах, транспортных судах ледового плавания, траулерах и т. п. (табл. 1,6).

Эксплуатация ледоколов предъявляет жесткие требования к главного двигателя, которые должны обеспечивать:

— максимальную мощность в широком диапазоне частот вращения ГВ;

— возможность быстрого изменения нагрузки и направления вращения ГВ;

— надежную работу в широком диапазоне температур воздуха и воды.

Дизель-электрические установки (по сравнению с дизельными установками) характеризуются большими массой и стоимостью, пониженной (на 1,5—2,5 %) экономичностью энергетических установок конструкционной сложностью, большим числом обслуживающего персонала.

В эксплуатации установки на переменном токе более эффективны, чем установки на постоянном или на двойном токе, так как у них лучшие массогабаритные показатели, повышенный КПД, высокая надежность, меньшая трудоемкость обслуживания и ремонта. При использовании на судах установок на переменном токе достигается большая унификация судового и промышленного электрооборудования, упрощается питание судов с берега.

Преимущества дизель-электрических энергетических установок следующие:

— высокая маневренность и возможность получения малых скоростей вращения ГВ;

— возможность работы ГВ на полной мощности при различных условиях плавания;

— обеспечение экономичной работы энергетических установок на всех режимах судна благодаря перераспределению мощности главного двигателя на привод ГВ, судовую сеть и т. п.;

— возможность использования среднеоборотный дизель и высокооборотного дизеля, легких и малогабаритных с малой мощностью;

удобство компоновки механизмов и общее уменьшение размеров машинного отделениия благодаря размещению агрегатов в два яруса;

отсутствие деления дизель-генератор на главные и вспомогательные и обеспечение распределения вырабатываемой электроэнергии между гребной энергетических установок и другими судовыми потребителями в зависимости от режимов эксплуатации.

Преимущества и недостатки дизель-электрической гребной установки

В современном мировом транспортном флоте наибольшее распространение получили суда с дизельным приводом гребного винта, а среди электроходов - ГЭУ постоянного тока. Для выявления преимуществ и недостатков тех и других установок следует сделать сравнение дизель-электроходов постоянного тока и теплоходов. В результате длительной эксплуатации электроходов выявлены преимущества ГЭУ постоянного тока по сравнению с теплоходами.

1. Возможность автоматизации гребной установки. На всех электроходах применяется дистанционное управление с нескольких мест, автоматически поддерживается постоянство мощности при изменении нагрузки на винте, применяются всевозможные автоматические системы защит и контроля за нарушением нормального режима эксплуатации. В конечном счете на электроходе проще осуществить комплексную автоматизацию всех производственных процессов в машинном отделении.

В последние годы на теплоходах используется дистанционное автоматизированное управление дизелем ДАУ и автоматическое управление процессами в машинном отделении, однако все это удалось осуществить на определенном уровне развития электроники и автоматики. Отбор мощности на уровне, близком к 100%, при изменении скорости судна возможен на теплоходе при использовании ВРШ.

2. Возможность применения на электроходах различных типов унифицированных дизель-генераторов, ГЭД и другого оборудования. На всех электроходах отечественной постройки используются серийные дизель-генераторы двух типов; 5ДГ 50 М мощностью 815 кВт, с частотой вращения 740 об/мин, общей массой 24,6 т и ЗД100, мощностью 1325 кВт, с частотой вращения 810 об/мин, общей массой 28,3 т. Этими дизель-генераторами оборудованы суда различных типов с мощностью на валу от 1600 до 5300 кВт: ледоколы, сухогрузные суда, танкеры, спасательные буксиры, рефрижераторы, китобойцы, паромы, земснаряды. На всех судах применяются ГЭД нескольких типов и унифицированные распределительные щиты, возбудительные агрегаты и т. п. Выпуск таких судов большими сериями снижает единичную стоимость каждого судна.

3. Применение нереверсивных дизелей. На электроходах реверсируется ГЭД, а первичные двигатели работают при неизменном направлении вращения, при этом сокращается объем баллонов для сжатого воздуха и может быть уменьшена мощность компрессора. Низкооборотные реверсивные двигатели теплоходов имеют более сложную конструкцию высокую стоимость и большую массу. Количество реверсов ограничено для предотвращения износа и перегрева. Среднеоборотные дизели теплоходов с ВРШ должны иметь возможность реверса на случай отказа си стемы изменения шага.

На теплоходе с ВРШ дизель работает при различных скоростях хода судна с минимальным удельным расходом топлива. При работе двух дизелей через редуктор на ВРШ может работать один дизель в экономическом режиме.

Дробление мощности электрохода позволяет производить ремонты на ходу судна, сберегать моторесурс неработающего дизеля; малогабаритные генераторные агрегаты удобно размещать. В заводских условиях возможна замена агрегата, выработавшего моторесурс.

7. Возможность отбора мощности для питания собственных нужд. Эта задача полностью разрешается на электроходах двойного рода тока управляемыми выпрямителями. Иногда генератор постоянного тока используется для питания мощных насосов. На теплоходах с ВРШ применяется валогенератор, который работает на ходу судна и приводится от гребного вала через редуктор. Мощность валогенератора используется для питания собственных нужд. На стоянке судна работают вспомогательные дизель-генераторы. На электроходе с единой станцией на стоянке работает один из главных дизель-генераторов.

8. Отсутствие жесткой связи первичного двигателя с винтом. На электроходе винт непосредственно связан с ГЭД, причем длина валопровода значительно сокращается благодаря размещению ГЭД в кормовом отсеке. Отсутствует туннель гребного вала, уменьшаются потери на трение в подшипниках гребного вала, уменьшается вибрация кормы судна, возникающая при длинном валопроводе во время дифферента судна, удары льда о винт на первичном двигателе не отражаются. На судах с горизонтальной погрузкой (ро-ро) размещение ГЭД в корме судна позволяет уменьшить высоту машинного отделения.

Дизель-генераторы могут быть размещены в самом носу судна т. е. в месте, неудобном для грузовых помещений.

9. Бесперебойная работа ГЭУ при оголении гребного винта. В штормовую погоду при килевой качке происходит частичное оголение винта. Дизель, работая практически вхолостую, повышает частоту вращения, что может привести к срабатыванию предельного регулятора скорости и к остановке дизеля, после чего необходим новый запуск. При попадании винта в воду на нем возрастает момент сопротивления пропорционально квадрату возросшей частоты вращения и дизель вследствие внезапной перегрузки может остановиться. На дизель-электроходе оголение винта не вызывает перебоев в работе гребной установки, так как ГЭД быстро приспосабливается к изменению нагрузки с помощью системы автоматического регулирования.

10. Возможности получения максимального к. п.д. винта путем подбора наивыгоднейшей номинальной частоты вращения ГЭД. При выборе оптимального гребного винта необходимо знать следующие основные данные судна: осадку, скорость хода, буксировочную мощность и частоту вращения винта. Различные судовые дизели одинаковой мощности имеют примерно одинаковую номинальную частоту вращения, поэтому винты подбираются по буксировочной мощности, а оптимальной частотой вращения приходится пренебрегать. ГЭД электроходов выпускаются на заданные мощности, и их номинальная частота вращения обеспечивает оптимальную частоту вращения винта, что дает возможность получить максимальные к. п. д. гребного винта.

1. Высокая стоимость и большая масса установки. Современные ГЭУ двойного рода тока с неуправляемыми и управляемыми выпрямителями; имеют стоимость и массу установки больше, чем энергетическая установка теплохода. В то же время стоимость энергетической установки теплохода с классом автоматизации А1 и А2 (безвахтенное обслуживание машинного отделения) достаточно велика. Благодаря преимуществам ГЭУ с единой станцией во время эксплуатации большие строительные расходы полностью окупаются.

Дизельная энергетическая установка замкнутого цикла с удалением продуктов сгорания в твердом виде

Использование: в судовых дизельных энергетических установках /ДЭУ/ подводных аппаратов. Сущность изобретения: в известную ДЭУ, содержащую системы топливопитания, газовыхлопа, хранения окислителя и удаления продуктов сгорания, дополнительно введены криогенный насос, конденсатор, морозильник, устройство понижения давления, льдогенератор, шлюзовая камера, откачивающий насос и емкость хранения низкомолекулярного газа. 1 ил.

Изобретение относится к судостроению, более конкретно к судовым дизельным энергетическим установкам (СДЭУ) подводных аппаратов (ПА), работающих по замкнутому циклу (ЗЦ), т.е. без доступа атмосферного воздуха.

Известна дизельная энергетическая установка (ДЭУ), работающая по ЗЦ с удалением продуктов сгорания за борт эвакокомпрессором (Дизельные установки подводных аппаратов. Судостроение, 1982, N 7, рис. 1, с.20).

Недостатками такой установки являются значительные потери мощности на привод эвакокомпрессора, что ограничивает возможность ее использования в ПА с глубиной погружения более 300 м.

Известна также ДЭУ, работающая по ЗЦ, в которой удаление продуктов сгорания осуществляется путем их растворения в забортной воде. Такая энергетическая установка является более экономичной, однако имеет значительные массогабаритные характеристики и также характеризуется высокими энергозатратами на привод насосов, обслуживающих данную ДЭУ (Энергетические установки подводных лодок с дизелем замкнутого цикла. Судостроение за рубежом, 1991, N 12, рис. на с.62).

Известна также ДЭУ ПА, работающая по ЗЦ, содержащая двигатель внутреннего сгорания, систему автоматического управления, впускную систему со смесительной камерой и подогревателем с полостями впускных и выхлопных газов, систему газовыхлопа с охладителем, имеющим устройство сепарации масла, топлива и воды, и клапаном регулирования рециркуляции, систему хранения и подачи окислителя с криогенной емкостью хранения окислителя, систему удаления продуктов сгорания, включающую компрессор с входом и выходом, охладитель газов за компрессором, конденсатор первой ступени с полостями продуктов сгорания и охлаждающей, сепаратор с полостями газовой и продуктов сгорания, абсорбционную холодильную машину, емкость для хранения жидкой двуокиси углерода и теплоизолированные трубопроводы с арматурой включающей автоматические клапаны (Дизельные установки подводных аппаратов. Судостроение, 1982, N 7, рис. 4, с. 21). Эта установка принята за прототип.

Задачей изобретения является получение технического результата, заключающегося в повышении КПД и уменьшении массогабаритных характеристик ДЭУ.

Для этого в известной ДЭУ ПА, работающей по замкнутому циклу, с рециркуляцией продуктов сгорания и удалением CO2 с помощью эвакокомпрессора и последующего ожижения углекислого газа, в систему хранения и подачи окислителя дополнительно введены криогенный насос, конденсатор второй ступени с полостями кислородной и продуктов сгорания, морозильник с полостями охлаждающей и продуктов сгорания и устройство понижения давления, в систему удаления продуктов сгорания дополнительно введены льдогенератор, имеющий внутреннюю полость и газовую рубашку, шлюзовая камера с перекрывающимися входными и выходными каналами для твердых продуктов сгорания и забортной воды и откачивающий насос, во впускную систему дополнительно введена емкость хранения низкомолекулярного газа, например, аргона, причем, емкость хранения жидкого окислителя через последовательно соединенные между собой трубопроводом криогенный насос, кислородную полость конденсатора второй ступени, устройство понижения давления, охлаждающие полости конденсатор первой ступени и морозильника подключена к смесительной камере, емкость хранения низкомолекулярного газа подключена к смесительной камере трубопроводом с автоматическим клапаном, вход компрессора через газовую полость морозильника подключен к клапану регулирования рециркуляции, входной канал для продуктов сгорания шлюзовой камеры через последовательно соединенные трубопроводом внутреннюю полость льдогенератора, полость продуктов сгорания сепаратора, полости продуктов сгорания конденсаторов первой и второй ступеней, охладитель газов за компрессором подключен к выходу компрессора, газовая рубашка льдогенератора подключена трубопроводом с автоматическим клапаном к входу компрессора, газовая полость сепаратора подключена к трубопроводу системы хранения и подачи окислителя на участке между конденсатором первой ступени и морозильником, устройство сепарации масла, топлива и воды охладителя системы газовыхлопа, газовая полость морозильника и выходной канал шлюзовой камеры для забортной воды трубопроводами с невозвратными клапанами параллельно подключены к откачивающему насосу, автоматические клапаны управляющими связями подключены к системе автоматического управления, а шлюзовая камера через выходной канал для продуктов сгорания и входной канал для забортной воды соединена с забортным пространством.

Сущность изобретения поясняется чертежом, где представлена принципиальная схема ДЭУ ЗЦ с удалением продуктов сгорания за борт в твердом виде.

ДЭУ ЗЦ включает в себя следующее основное оборудование: двигатель 1 внутреннего сгорания; системы: топливную с расходной цистерной 2 и трубопроводом 3; впускную, содержащую подогреватель 4 с полостями впускных 5 и выхлопных 6 газов, смесительную камеру 7, емкость 8 хранения низкомолекулярного газа, трубопровод 9 с автоматическим клапаном; газовыхлопа с охладителем 10 снабженным устройством сепарации масла, топлива и воды, клапаном 11 регулирования рециркуляции; хранения и подачи окислителя, содержащую криогенную емкость 12 хранения окислителя, криогенный насос 13, конденсатор 14 второй ступени с полостями кислородной 15 и продуктов сгорания 16, морозильник 17 с полостями охлаждающей 18 и продуктов сгорания 19, устройство 20 понижения давления и трубопроводы 21 и 22; удаления продуктов сгорания, включающую компрессор 23 с входом 24 и выходом 25, охладитель 26 газов за компрессором, конденсатор 27 первой ступени с полостями охлаждающей 28 и продуктов сгорания 29, сепаратор 30 с полостями газовой 31 и продуктов сгорания 32, льдогенератор 33 имеющий, внутреннюю полость 34 и газовую рубашку 35, шлюзовую камеру 36 с перекрывающимися входными каналами для твердых продуктов сгорания 37 и забортной воды 38 и выходными каналами для твердых продуктов сгорания 39 и забортной воды 40, откачивающий насос 41, трубопровод 42.

Емкость 12 хранения окислителя через последовательно соединенные между собой трубопроводом криогенный насос 13, кислородную полость 15 конденсатора 14 второй ступени, устройство 20 понижения давления, охлаждающую полость 28 конденсатора 27 первой ступени и охлаждающую полость 18 морозильника 17 подключена к смесительной камере 7, емкость 8 хранения низкомолекулярного газа подключена к смесительной камере 7 трубопроводом 9 с автоматическим клапаном, вход 24 компрессора 23 через газовую полость 19 морозильника 17 подключен к клапану 11 регулирования рециркуляции, входной канал 37 для продуктов сгорания шлюзовой камеры через последовательно соединенные трубопроводом внутреннюю полость 34 льдогенератора 33, полость 32 продуктов сгорания сепаратора 30, полости 16 и 29 продуктов сгорания конденсаторов 14 и 27 второй и первой ступеней, охладитель 26 газов за компрессором подключена к выходу 25 компрессора 23, газовая рубашка 35 льдогенератора 33 подключена трубопроводом с автоматическим клапаном к трубопроводу 42, газовая полость 31 сепаратора 30 параллельно подключена к трубопроводам 21 и 22, устройство сепарации масла, топлива и воды охладителя 10, газовая полость 19 морозильника 17 и выходной канал 40 шлюзовой камеры 36 трубопроводами с невозвратными клапанами параллельно подключены к откачивающему насосу 41, автоматические клапаны управляющими связями подключены к системе автоматического управления, а шлюзовая камера через выходной канал для продуктов сгорания и входной канал для забортной воды соединена с забортным пространством.

Включение в энергетическую установку предлагаемого криогенного оборудования (криогенного насоса, конденсатора второй ступени, устройства понижения давления, морозильника и т.д.), а также подсоединение полости продуктов сгорания конденсатора второй ступени с системой удаления продуктов сгорания, позволяют, по сравнению с прототипом, более рационально использовать низкотемпературную энергию окисления, что дает возможность исключить из состава ЭУ холодильную установку, уменьшить затраты мощности на привод компрессора системы удаления продуктов сгорания.

Введение в ЭУ шлюзовой камеры и льдогенератора и их подключение к системе удаления продуктов сгорания, позволяет удалить продукты сгорания ДВС за борт, и, соответственно, исключить из состава ЭУ прочные емкости для хранения жидкого CO2.

Использование в ЭУ ЗЦ низкомолекулярного газа позволяет улучшить термодинамические свойства рабочего тела в дизеле (уменьшить теплоемкость), тем самым повысить топливную экономичность.

ЭУ работает следующим образом.

Рабочая смесь, поступающая на всасывание в дизель 1, образуется в смесительной камере 7 и состоит из окислителя (кислорода), низкомолекулярного газа и продуктов сгорания. Окислитель поступает в смесительную камеру (СК) 7 из емкости 12 хранения окислителя, предварительно пройдя конденсаторы 14 и 27, устройство понижения давления 20 и морозильник 17. Низкомолекулярный газ в СК 7 подается из емкости 8 по трубопроводу 9, а выхлопные газы (ВГ) поступают в СК 7 из системы газовыхлопа. Топливо подается в дизель 1 из цистерны 2 по трубопроводу 3.

Выхлопные газы, образующиеся в процессе сгорания топлива в цилиндрах дизеля 1, поступают в полость 6 подогревателя 4, где они охлаждаются в процессе теплообмена с рабочей смесью, поступающей на всасывание в двигатель 1 через полость 5 данного подогревателя. В результате температура смеси повышается до температуры наддува. Затем ВГ направляются в конвективный охладитель 10, содержащиеся в них водяные пары конденсируются и удаляются насосом 41 за борт, отсепарированные масло и топливо поступают в отстойную цистерну. В качестве охлаждающей среды в охладителе 10 используются забортная вода из системы охлаждения двигателя. Затем в клапане регулирования рециркуляции 11 осуществляется разделение ВГ таким образом, что образующаяся в процессе сгорания топлива часть газов, поступает в полость 19 морозильника 17, а оставшаяся в СК 7. В морозильнике 17 происходит дальнейшее охлаждение ВГ и замораживание остатков конденсата. Хладагент, охлаждающий газы, подается в полость 18 морозильника из цистерны 12, предварительно пройдя конденсаторы 14 и 27. В процессе работы установки происходит забивание полости 19 морозильника 17 льдом, образованного из конденсата, поэтому для нормального функционирования установки, морозильник 17 выполняется двухсекционным. В процессе образования льда в первой секции во второй происходит его оттайка, а образовавшаяся вода удаляется насосом 41 за борт. Из морозильника 17 газы поступают в трубопровод 42, где происходит из смешение с CO2, образующимся в газовой рубашке 35 льдогенератора 33, и дополнительное охлаждение.

Для получения твердых продуктов сгорания максимальной плотности необходимо наличие жидкой фазы СO2. Существование жидкой фазы возможно только при давлении выше критического 5,3 ата, поэтому в компрессоре 23 давление газов увеличивается до 6 ата. Затем газы поступают в охладитель 26, в котором в качестве охлаждающей среды используется забортная вода из системы охлаждения дизеля. Из охладителя 26 смесь газов направляется в конденсаторы 27 и 14, в которых за счет теплообмена с кислородом она сначала охлаждается до температуры конденсации CO2 минус 50 o C, cоответствующей давлению 6 ата, а затем происходит конденсация двуокиси углерода. Образовавшаяся двухфазная среда направляется в сепаратор 30, где осуществляется разделение фаз, затем жидкая углекислота переливается во внутреннюю полость 34 льдогенератора 33, а газовая фаза, состоящая из кислорода и низкомолекулярного газа, поступает в смесительную камеру 7 по трубопроводу 21 и далее в составе рабочего тела на всасывание в дизель 1 или в качестве хладагента по трубопроводу 22 направляется в охлаждающую полость 18 морозильника 17.

Кислород хранится в цистерне 12 в жидком состоянии под давлением 1 5 ата и с температурой 50 100 К. Криогенным насосом 13 он подается под давлением 30 40 ата в кислородную полость 15 конденсатора второй ступени 14. В конденсаторе 14 в процессе теплообмена с конденсирующимся CO2 жидкий кислород испаряется и нагревается до температуры конденсации двуокиси углерода минус 50 o С. Затем в устройстве понижения давления 20 хладагент расширяется, при этом его давление уменьшается до давления наддува, а температура снижается на 115 o С.

Из устройства 20 понижения давления кислород поступает в полость 28 конденсатора 27, в котором происходит охлаждение ВГ и начало конденсации CO2. Затем хладагент направляется в полость 18 морозильника 17, из которой поступает в СК 7 и в составе рабочего тела подается на всасывание в дизель 1.

Во внутренней полости 34 льдогенератора 33 в процессе понижения давления жидкости ниже критического значения жидкая фаза CO2 разделяется на твердую (сухой лед) и газообразную. Газообразная двуокись углерода через газовую рубашку 35 поступает в трубопровод 42.

После окончания процесса кристаллизации СO2 брикет сухого льда поступает в шлюзовую камеру 36 через входной канал 37, затем канал 37 перекрывается и камера 36 герметизируется, после этого по каналу 38 в шлюзовую камеру 36 подается забортная вода. После выравнивания давлений в камере с забортным открывается выходной канал 39 и брикет сухого льда под действием силы тяжести удаляется за борт. Затем каналы 38 и 39 закрываются, и шлюзовая камера 36 через канал 40 осушается насосом 41.

Расчеты для ПА с подводной автономностью 72 часа и ЭУ содержащей ДГ мощностью 50 кВт показывают, что за счет исключения из состава ЭУ холодильной установки, прочных емкостей для хранения жидкого СO2, а также удаление образующихся продуктов сгорания за борт возможно улучшение массогабаритных характеристик энергетической установки приблизительно на 40 при этом КПД установки возрастает с 22 до 37 вследствие улучшения рабочего процесса в двс работающего на смеси содержащей низкомолекулярный газ, уменьшения требуемой мощности на привод компрессора системы удаления продуктов сгорания, а также исключения потерь мощности на привод холодильной установки.

Дизельная энергетическая установка подводного аппарата, содержащая двигатель внутреннего сгорания, систему автоматического управления, впускную систему с подогревателем, с полостями впускных и выхлопных газов и смесительной камерой, систему газовыхлопа с клапаном регулирования рециркуляции и охладителем, снабженным устройством сепарации масла, топлива и воды, систему хранения и подачи окислителя с криогенной емкостью хранения окислителя, систему удаления продуктов сгорания, включающую компрессор с входом и выходом, охладитель газов за компрессором, конденсатор первой ступени с полостями продуктов сгорания и охлаждающей, сепаратор с полостями газовой и продуктов сгорания и теплоизолированные трубопроводы с арматурой, включающей автоматические клапаны, отличающаяся тем, что в систему хранения и подачи окислителя дополнительно введены криогенный насос, конденсатор второй ступени с полостями кислородной и продуктов сгорания, морозильник с полостями охлаждающей и продуктов сгорания и устройство понижения давления, в систему удаления продуктов сгорания дополнительно введены льдогенератор, имеющий внутреннюю полость и газовую рубашку, шлюзовая камера с перекрывающимися входными и выходными каналами для твердых продуктов сгорания и забортной воды и откачивающий насос, во впускную систему дополнительно введена емкость хранения низкомолекулярного газа, например аргона, причем емкость хранения жидкого окислителя через последовательно соединенные между собой трубопроводом криогенный насос, кислородную полость конденсатора второй ступени, устройство понижения давления, охлаждающие полости конденсатора первой ступени и морозильника подключен к смесительной камере, емкость хранения низкомолекулярного газа подключена к смесительной камере трубопроводом с автоматическим клапаном, вход компрессора через газовую полость морозильника подключен к клапану регулирования рециркуляции, входной канал для продуктов сгорания шлюзовой камеры через последовательно соединенные трубопроводом внутреннюю полость льдогенератора, полость продуктов сгорания сепаратора, полости продуктов сгорания конденсатора второй и первой ступеней, охладитель газов за компрессором подключен к выходу компрессора, газовая рубашка льдогенератора подключена трубопроводом с автоматическим клапаном к входу компрессора, газовая полость сепаратора подключена к трубопроводу системы хранения и подачи окислителя на участке между конденсатором первой ступени и морозильником, устройство сепарации масла, топлива и воды охладителя системы газовыхлопа, газовая полость морозильника и выходной канал шлюзовой камеры для забортной воды трубопроводами с невозвратными клапанами параллельно подключены к откачивающему насосу, автоматические клапаны управляющими связями подключены к системе автоматического управления, а шлюзовая камера через выходной канал для продуктов сгорания и входной канал для забортной воды соединена с забортным пространством.

Дэу дизельная энергетическая установка

легковые, грузовые автомобили

Daewoo (Дэу, правильнее «Тэу»; на корейском 대우/大宇 означает Вселенная) — один из крупнейших южнокорейских чеболей (конгломератов). Компания была основана 22 марта 1967 года под названием Daewoo Industrial, но в 2000 году была ликвидирована корейским правительством. 30 мая 2006 года основатель Daewoo Ким Уджунъ (김우중/金宇中) был приговорён судом в Сеуле к штрафу около 22 миллиардов долларов и 8.5 годам лишения свободы по обвинениям в мошенничестве и растрате. В начале января 2008 года попал под амнистию и был освобождён.

Компания Daewoo занималась производством электроники, бытовой техники и автомобилей. В группу Daewoo входило приблизительно 20 подразделений, до кризиса она была вторым по величине конгломератом в Корее после Hyundai, крупнее LG и Самсунга. Группа Daewoo включала несколько главных корпораций:

— Daewoo Electronics, производитель электроники

— Daewoo Heavy Industries, тяжёлая промышленность

— Daewoo Shipbuilding & Marine Engineering, судостроение и морская инженерия, ныне — DSME, повторно вошедшая в список на корейской фондовой бирже в 2001

— Daewoo Securities, страхование

— Daewoo Telecom, телекоммуникация

— Daewoo Construction, которая строила магистрали, дамбы и небоскребы, особенно на Ближнем Востоке и Африке

— Daewoo International, всемирная торговая организация

— строительная компания Daewoo Development Company, финансируемая наличными деньгами от Группы Daewoo, и созданная для развития гостиниц. Семь были построены в Корее, Китае, Вьетнаме и Африке. Они были лично спроектированы женой председателя компании. Самой роскошной была 5-звездная Ханойская гостиница Daewoo (163 миллиона $) в 1996. На открытие было приглашено 3000 гостей, в том числе российский Президент Владимир Путин. Есть поле для гольфа и плавательный бассейн, который, как думают, является наибольшим в Азии.

Группа Daewoo столкнулась с глубоким финансовым кризисом в 1998 из-за азиатского финансового кризиса, все более и более ухудшающиеся отношения с корейским правительством при президенте Ким Дэ Чжуне, и его собственном плохом финансовом управлении.

Джордж Сорос своими биржевыми ударами практически уничтожил национальные валюты Таиланда (бат), Индонезии (рупию), Тайваня (доллар) и Южной Кореи (вону). Международный Валютный Фонд помог странам, но потребовал принятия мер, которые неизбежно вели к уничтожению независимости национальной экономики.

Корейским правительством была строго ограничен доступ к дешёвому и почти неограниченному кредиту. Когда экономический кризис вынудил большинство чиболей сокращаться, Daewoo нагло добавил 14 новых фирм к его существующим 275 филиалам — и этого через год, когда группа потеряла $458 000 000. В конце 1997 четыре самых больших чиболей Южной Кореи составляли в среднем долг превышающий в пять раз их акции. Но в то время как Самсунг и LG [два других значительных чиболя] сократились в течение последующего года экономического кризиса, Daewoo действовал, как будто ничто не изменилось: это добавило 40 % больше долга.

К 1999 г. Daewoo, второй по величине конгломерат в Южной Корее, поддерживающей интересы приблизительно в 100 странах, обанкротился, с долгами приблизительно 80 миллиардов.

Вскоре после развала компании, её президент Ким Уджун бежал во Францию. Ким Уджун возвратился в Корею в июне 2005 и был быстро арестован, после шести лет, проведённых за границей. Г. Ким был обвинен в мошенничестве на 43.4 миллиарда $, незаконно заимствование 10.3 миллиардов $ и контрабанде 3.2 миллиардов $ из страны (согласно Агентству печати Южной Кореи Рёнхап).

Крушение Daewoo было и все еще считается очень спорным, из-за сложного характера, который чиболи играют в южнокорейской жизни. Крах вызвал потери миллиардов долларов и для южнокорейских банков и для правительства. Однако, банкротство компании было не только финансовым, но также и политическим кризисом, и являлось большим ударом для большой части населения.

АО «Электроника Daewoo» выжило к этому дню несмотря на банкротство, с новой эмблемой марки, «DE», но многие из других филиалов и подразделений стали независимыми или просто погибли при «реорганизации», проведенной корейским правительством при Ким Дэджуне. В Северной Америке сохранился рынок продуктов АО «Электроника Daewoo» под их маркой «Trutech» на основании ODM.

Группа Daewoo была реорганизована в три части:

— Международное АО Daewoo

— АО разработок и конструирования Daewoo

Они активны на многих рынках, самые существенные из которых — обработка стали, судостроение и финансовое обслуживание.

В 2004 Дженерал Моторс удалил марку транспортных средств Daewoo из Австралии и Новой Зеландии, понимая непоправимый урон марке. GM переименовал продаваемые в Европе автомобили Daewoo на Chevrolet с 1 января 2005. В 2005 было объявлено, что автомобили Daewoo в Австралии и Новой Зеландии будут продаваться под маркой Holden. В Южной Африке, Таиланде и Ближнем Востоке модели Daewoo уже продавались как Chevrolet. Только в Южной Корее и Вьетнаме марка Daewoo выжила.

Изготовитель грузовиков Daewoo был приобретен «Двигателями Tata» — 5-ым в мире про объему производства изготовителем средних и тяжелых грузовиков.

Daewoo также продвигается в нефтяную и газовую промышленность. В то время как много западных нефтяных и газовых компаний отказываются проводить бизнес в Бирме из-за плачевного состояния прав человека правящей военной хунты, Daewoo — один из трёх (другие — французская компания Тотал и американская компания Unicol), подошли к началу газовой промышленности в стране (в Области Yadana). В течение исследований Daewoo нашел одно из наибольших месторождений газа в Азии в [штате Ракхайн][1], которое запланировано, чтобы войти в производство в течение следующих 5 лет, таким образом обеспечивая прибыльное (и вероятно наибольший) источник финансов твердой валюты для правящей хунты. Daewoo был долго известен как один из наибольших иностранных инвесторов в стране.

Связанный с его причастностью к бирманской нефти и газовой промышленности, президент Daewoo Ли Тхэёнъ, был обвинен и приговорен в Южной Корее за то, что незаконно продал оружие хунте.

В четверг, 15-ого ноября 2007 Ли Тхэён и тринадцать других жителей Южной Кореи были осуждены в незаконном экспорте технологии оружия и оборудования в Бирму наряду с другими связанными обвинениями.

Дизельная энергетическая установка

Энергетическая установка проектируются для сухогрузного теплохода со следующими характеристиками:

Класс судна: КМ Ice2 1 R1 АUT1,

Главные размерения, м

расчетная длина 80

расчетная ширина 13,4

высота борта 6,85

Водоизмещение, т: 4217

Скорость хода, узл: 12

Автономность, сут: 14

Мощность одного ГД, рассчитанная в проекте «Основы кораблестроения»: 1675 кВт

Архитектурно-конструктивный тип: судно с двойным дном и двойными бортами.

Судно предназначено для перевозки генеральных грузов; насыпных грузов, включая зерно без применения отбойных переборок в трюмах, навалочных грузов с удельным погрузочным объемом не менее 0,85м 3 /т; леса, 20 и 40 футовых контейнеров международного образца в трюмах и на люковых крышках.

Судовая энергетическая установка оказывает существенное влияние на технико-экономические показатели и конструктивное исполнение судна. Тип СЭУ, её месторасположение в корпусе определяет архитектуру судна, водоизмещение, остойчивость, непотопляемость и другие характеристики судна в целом.

Целью данного проекта является: выбор главных двигателей, расчет основных систем, обслуживающих СЭУ, проектирование судовой электростанции, выбор котлов. Необходимо также рассчитать запасы топлива, масла и воды, разместить механизмы в машинном отделении.

ВЫБОР И ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ВЫБОРА ГЛАВНЫХ ДВИГАТЕЛЕЙ И ТИПА ПЕРЕДАЧИ МОЩНОСТИ К ГРЕБНЫМ ВИНТАМ

Условия использования энергетических установок на судах, особенно морских, определяют ряд специфических особенностей, отличающих эти установки от стационарных. СЭУ должна также отвечать следующим требованиям, характеризующим качество любого современного инженерного комплекса:

Выбор типа установки для проектируемого судна обычно производится на основе сравнительной оценки наиболее перспективных вариантов СЭУ, удовлетворяющим поставленным требованиям.

Оценку показателей прорабатываемых вариантов производят путем их сравнения между собой и с аналогичными показателями наиболее удачных ранее разработанных и осуществленных проектов СЭУ. При окончательном выборе типа СЭУ необходимо учесть еще возможность поставок нового типа основного оборудования.

Для выбора типа СЭУ необходимо иметь следующие данные:

- тип и назначение судна,

- ориентировочные расходы энергии.

При этом СЭУ должна быть компактна, надежна и экономична. Исходя из вышеуказанных требований, выбираем тип судовой энергетической установки.

Дизельная энергетическая установка

Дизельная энергетическая установка в настоящее время является наиболее широко распространенным типом судовых энергетических установок (ДЭУ).

ДЭУ отличается разнообразием технических характеристик и конструктивных схем.

Преимущественное применение ДЭУ на судах объясняется главным образом тем, что они обладают наиболее высокой тепловой экономичностью по сравнению с СЭУ других типов. При этом дизельные СЭУ отличаются сравнительно несложным составом вспомогательного оборудования и простотой обслуживания. Устойчивое сохранение эффективного КПД при сравнительно широком диапазоне изменения нагрузок является положительной особенностью ДЭУ.

Дизельные СЭУ делят на установки с малооборотными ДВС (МОД), дизель-редукторными среднеоборотными ДВС (СОД), установки с высокооборотными ДВС (ВОД).

Большинство морских судов оборудованы дизельными установками с МОД. Современные МОД имеют значительные размеры и массу, в связи, с чем требуется их размещать в центральной части МО в соответствии с расположением линий валопровода. МОД могут работать на тяжелых остаточных сортах топлив.

Современные судовые СОД имеют массогабаритные показатели лучше, чем у МОД. Это связанно с большими значениями среднего эффективного давления Pe у СОД.

К ВОД относят двигатели, имеющие частоту вращения более 750 об/мин.

Высокооборотные двигатели имеют в сравнении с МОД и СОД лучшие массовые и стоимостные показатели, однако, большие удельный расход топлива и масла, меньший ресурс работы и повышенный уровень шума.

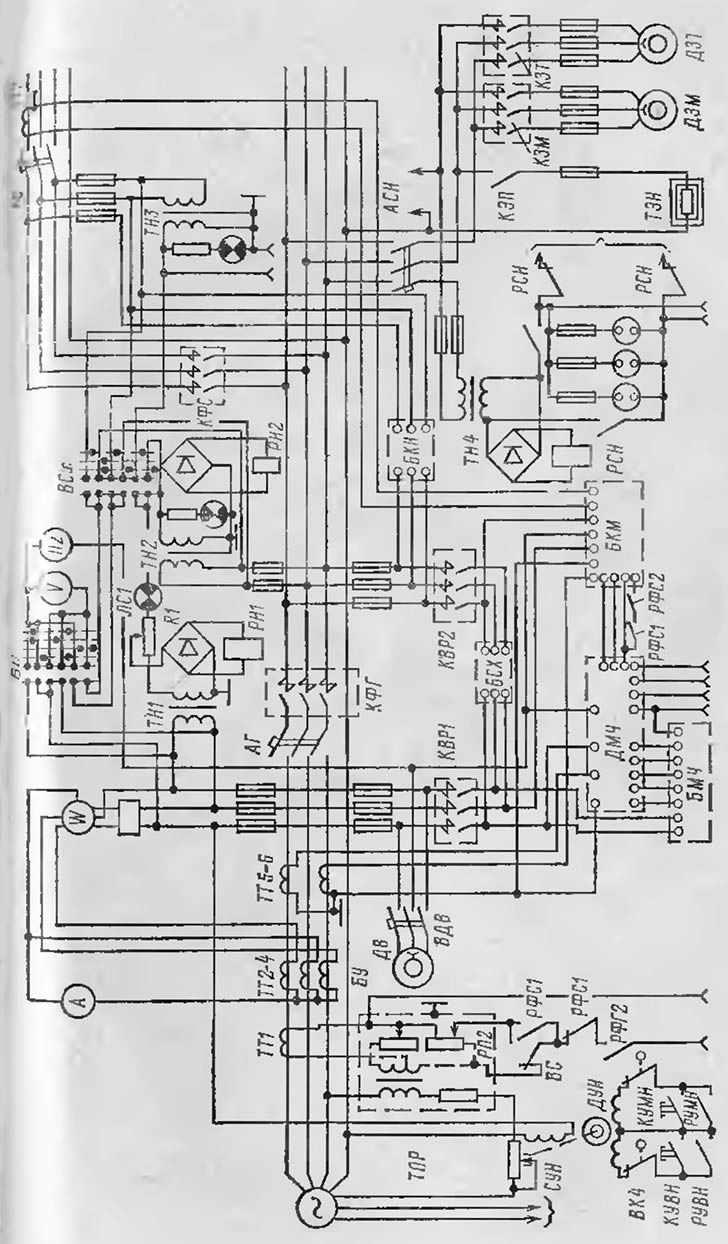

Принципиальные электрические схемы дизельных электростанций

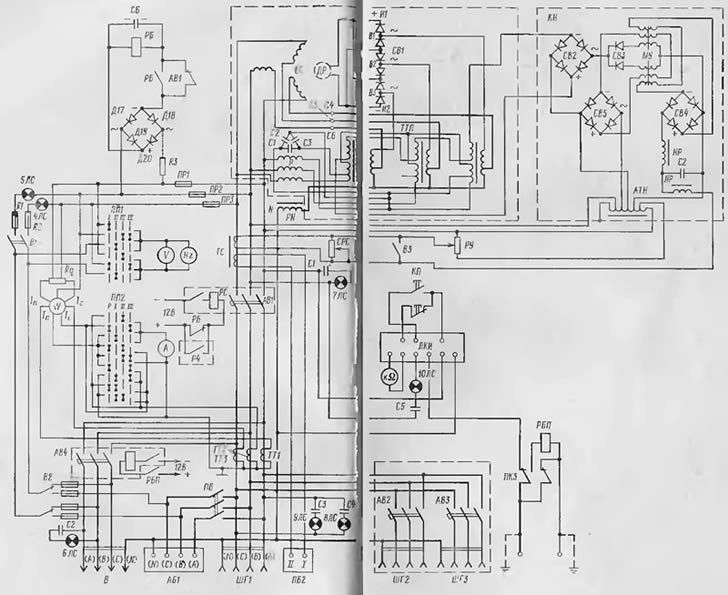

Принципиальная электрическая схема агрегата АД-20М (см. рис.1).

Рис.1. Принципиальная схема дизель-генератора АД-20М

Для контроля за работой генератора в схеме предусмотрены вольтметр V для измерения линейных напряжений с переключателем ПП1, амперметр А для измерения токов трех фаз с переключателем ПП2, ваттметр W и частотомер Hz. В схеме имеется также прибор постоянного контроля изоляции ПКИ-1, а для электробезопасного обслуживания установлено реле РБП.

Для параллельной работы с другими ДЭС или агрегатами в схеме имеется трансформатор ТС с резистором СРС и выключателем ВЗ для шунтирования этого резистора при автономной работе генератора. Уставка напряжения выставляется резистором РУ.

В схеме предусмотрены цепи синхронизации с лампами 4ЛС и 5ЛС и резисторами R1-R2, сигнализации положения с лампами 6ЛС-10ЛС, питающимися через конденсаторы С1-С5, и цепи блокировки с реле РБ и выпрямительным мостом Д17-Д20.

Через автоматический выключатель АВ4 и вилку В происходит соединение с другим генератором для параллельной работы.

Рис.2. Принципиальная схема электростанции ЭСДА-30.

а - схема силовой части ДЭС;

б - схема управления ДЭС.

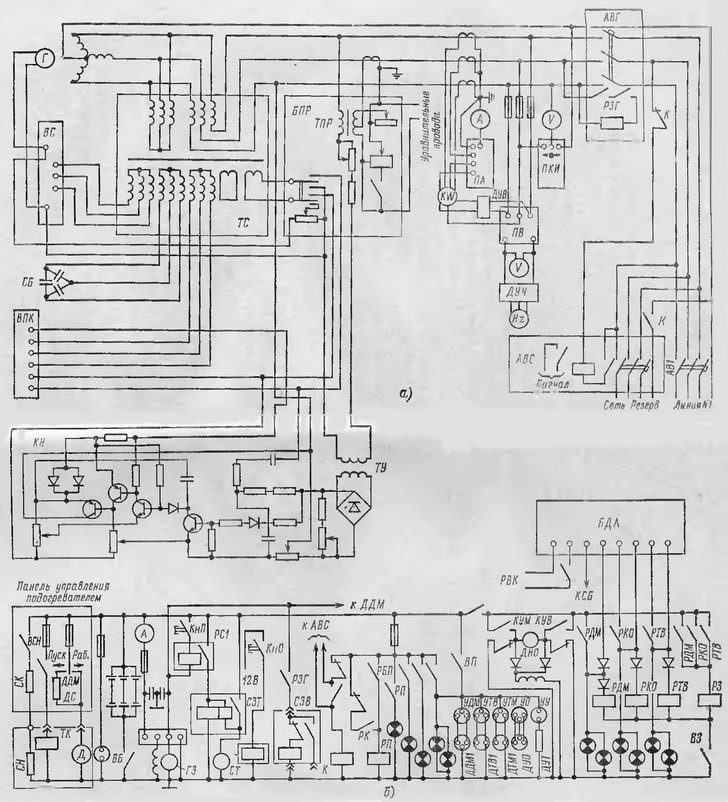

Принципиальная электрическая схема передвижной ДЭС типа ЭСДА-30 (рис.2).

Передвижная ДЭС типа ЭСДА-30 автоматизирована по 1-й степени и предназначена для питания силовой и осветительной нагрузки. В схему силовой части агрегата входят обмотки генератора с резонансной статической системой возбуждения, корректор напряжения на полупроводниковых элементах КН, блок параллельной работы БПР с трансформатором тока, трансформаторы тока для измерительных цепей и выводы отходящих линий с автоматическими выключателями: генератора АВГ, резервной сети АВС и нагрузки АВ1.

В схеме предусмотрена автоматическая система регулирования напряжения с помощью схемы компаундирования и полупроводникового корректора напряжения. Схема обеспечивает точность регулирования напряжения ±1% номинального значения при изменении нагрузки от 0 до 100%.

Для контроля за работой генератора предусмотрены вольтметр V, амперметр А, киловаттметр KW, частотомер Hz и переключатели ПА и ПВ. Постоянный контроль изоляции осуществляется прибором ПКИ. Цепи синхронизации с выключателем ВС и лампой позволяют включать генератор на параллельную работу с сетью и другими агрегатами. Схема предусматривает пуск агрегата со щита управления кнопкой КнП и его остановку кнопкой КнО, автоматическую остановку агрегата в аварийном режиме с работой сигнализации и ручную систему подогрева двигателя.

Перед запуском включают выключатели батареи ВБ, приборов ВП, реле питания РК, систему подогрева двигателя с панели управления подогревателем (свеча накаливания СН, топливный клапан ТК, электродвигатель Д). На период пуска выключатель защиты ВЗ выключается. После пуска двигателя кнопкой КУМ осуществляется увеличение частоты вращения двигателя с помощью изменения положения рейки топливного насоса, на которую действует электродвигатель постоянного тока ДНО.

При достижении номинальной частоты вращения двигателя включается нагрузка с помощью автоматов АВГ и AB1. В случае необходимости нормальная остановка агрегата производится кнопкой КнО, но перед этим необходимо отключить выключатель автомата АВГ (снимается нагрузка генератора) и выключатель ВЗ (отключается защита двигателя). Кнопкой КнО подается питание на обмотку соленоида закрытия топлива СЗТ, который действует на рейку топливного насоса. Подача топлива в двигатель прекращается, и он останавливается.

При понижении давления масла в системе смазки, повышении температуры воды в охлаждающей системе или разносе двигателя срабатывает соответствующее реле (РДМ, РКО или РТВ) и подается сигнал на реле РЗ, которое воздействует на соленоид воздушной захлопки СЗВ, останавливает двигатель и отключает автомат АВГ, снимая нагрузку с генератора; одновременно работает аварийная световая сигнализация.

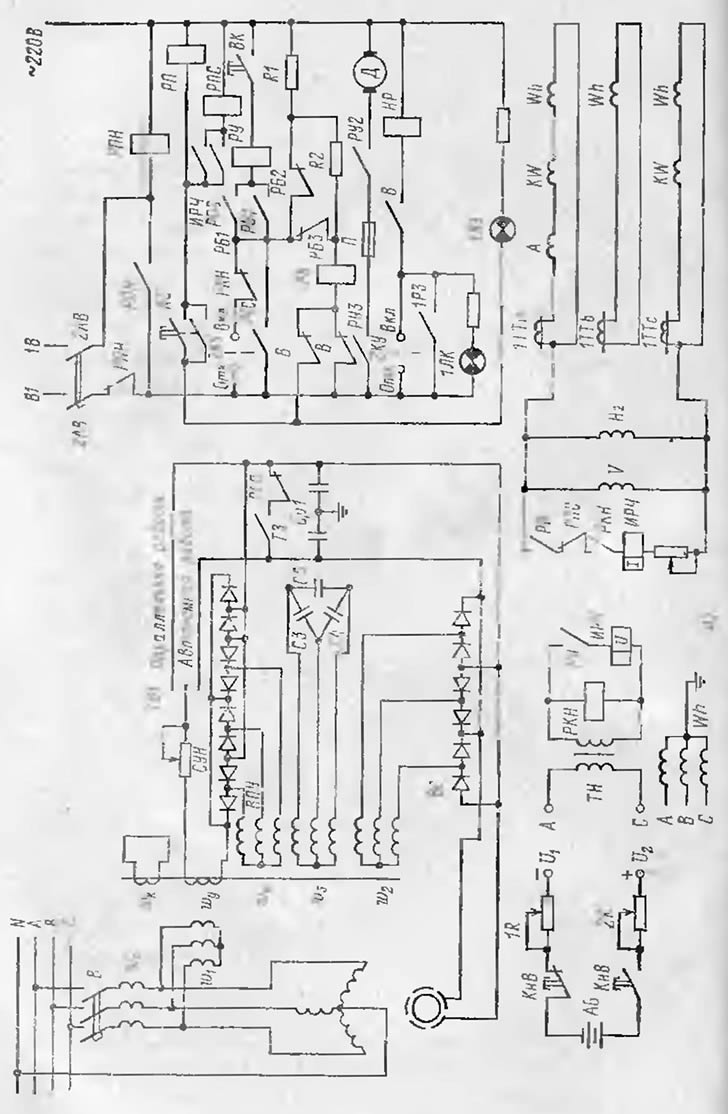

Принципиальная электрическая схема стационарной ДЭС типа АСДА-100 с устройством КУ-67М (рис.3).

Схема силовой части агрегата и автоматической системы регулирования напряжения, за небольшим исключением, аналогична схеме ЭСДА-30. К шинам панели ПР-1 через автоматы 1В-4В подключены кабели, питающие потребителей электроэнергии агрегата.

Для контроля параметров генератора предусмотрены амперметр, вольтметр, частотомер и ваттметр. Устройство КУ-67М обеспечивает автоматизацию по 1-й степени, в том числе дистанционный пуск и остановку дизеля, включение генератора на обесточенные шины и на параллельную работу, отключение генератора, защиту и сигнализацию дизеля и генератора.

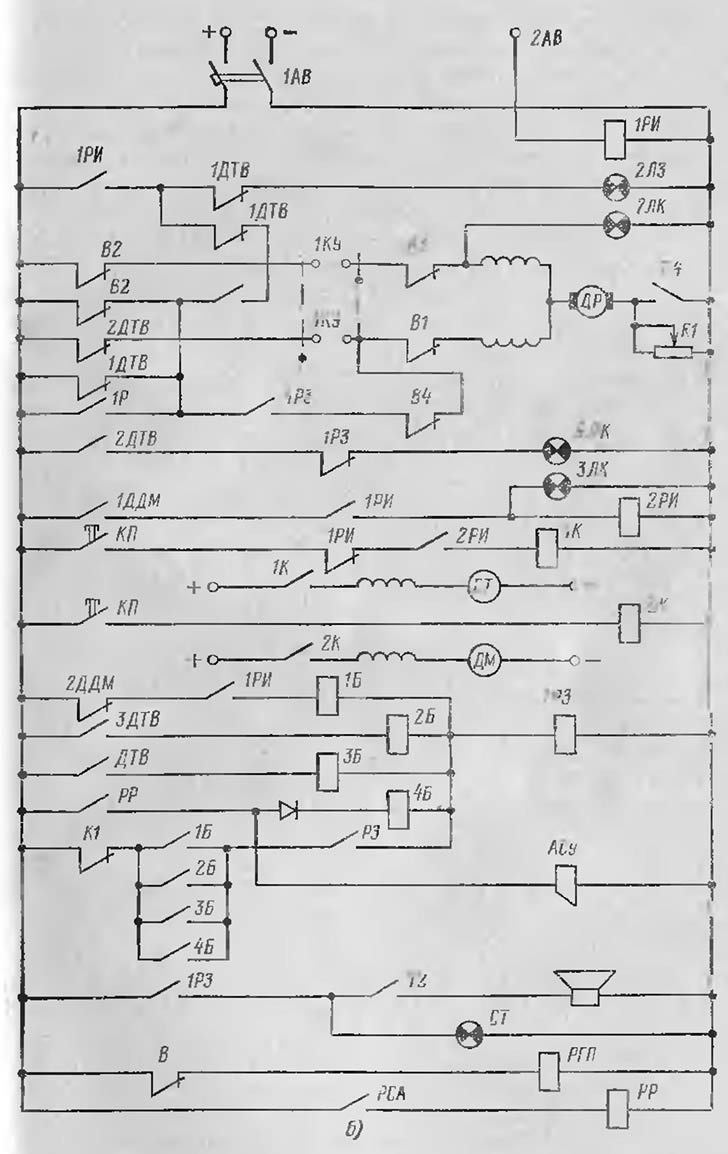

Для нормального пуска дизеля (рис.3,6) поворотом переключателя 1К в положение "Больше" приводят во вращение электродвигатель ДР, который выводит рейку топливного насоса в положение, соответствующее промежуточной частоте вращения дизеля (определяется настройкой микровыключателя В2), при этом загорается лампа 7ЛK. Когда рейка достигает определенного положения, микровыключатель В2 срабатывает и останавливает двигатель ДР, лампа 7ЛK гаснет. Нажатием кнопки КП замыкают цепь контактора 2К, включают маслопрокачивающий насос ДМ. Когда давление масла в масляной магистрали дизеля достигает значения настройки датчика давления масла 1ДДМ, последний срабатывает, замыкая цепь лампы 3ЛK и реле 2РИ, которое своими контактами замыкает цепь включения стартера. Дизель запускается. По импульсу от зарядного генератора замыкается цепь реле удавшегося запуска 1РИ. Лампа ЗЛК гаснет, загорается лампа 2Л3.

Дизель прогревается при промежуточной частоте вращения; при достижении рабочей температуры воды датчик 1ДТВ размыкает цепь лампы 2Л3 и она гаснет, а контакты 1ДТВ шунтируют микропереключатель В2. Поворотим ключа 1КУ в положение "Больше" повторно включают электродвигатель ДР; загорается лампа 7ЛК. Двигатель ДР включается микровыключателем ВЗ, который настроен на максимальную частоту вращения холостого хода дизеля.

При экстренном пуске дизеля включают выключатель Т1, шунтирующий микропереключатель В1, а все остальные операции осуществляют, как и при нормальном пуске дизеля.

Рис.3,а. Принципиальная схема дизельгенератора АСДА-100 с устройством КУ-67М

Для включения генератора на обесточенные шины (см. рис.3,а):

выбирают ручной или автоматический режим регулирования напряжения и переключают ТВ1, при автономной работе переключатель ставят в положение "Без статизма";

включают автоматический выключатель 2АВ и подготавливают схему включения электродвигательного привода автоматического выключателя генератора. Напряжение на эту схему подается со сборных шин через размыкающие контакты РПН, а при отсутствии напряжения на шинах - от возбужденного генератора через замыкающие контакты РПН. После разворота генератора до номинальной частоты вращения нажатием кнопки КнВ в течение 2-3 с подают начальное возбуждение от аккумуляторной батареи на зажимы ротора генератора. Генератор возбуждается;

напряжение при ручном регулировании устанавливают с помощью резистора СУ, при автоматическом - резистора СУН;

поворотом ключа 2КУ в положение "Включено" замыкают цепь реле РУ. Срабатывая, оно замыкает свои контакты в цепи электродвигателя привода автоматического выключателя. Автоматический выключатель генератора включается. Загорается лампа 1ЛК, а лампа 1ЛЗ гаснет.

Рис. 3,б. Принципиальная схема дизельгенератора АСДА-100 с устройством КУ-67М.

Схема автоматики ДЭС.

Для включения генератора на параллельную работу:

переключатель ТВ1 устанавливают в положение "Параллельная работа", ТВ2 - в положение "Статизм", а переключатель Т4 - в положение "Медленно", что обеспечит уменьшение скорости нарастания частоты вращения дизеля при синхронизации генератора;

запускают дизель и сопротивлением СУН устанавливают на генераторе напряжение, равное напряжению сети. Генератор на параллельную работу включается невозбужденным. Для этого включают выключатель ТЗ, шунтирующий обмотку возбуждения генератора;

после того как напряжение генератора упадет до значения, близкого остаточному, поворотом ключа 1КУ в положение "Больше" подают импульс на включение автоматического выключателя генератора В. Реле РП срабатывает, самоблокируется и замыкает цепи реле ИРЧ;

при достижении генератором частоты вращения, близкой к синхронной, реле ИРЧ срабатывает и включает промежуточное реле синхронизации РПС. Своими контактами реле РПС замыкает цепь включения электродвигательного привода автоматического выключателя генератора;

генератор включается в сеть недовозбужденным, так как его обмотка возбуждения замкнута накоротко контактами выключателя гашения поля ВГП. После включения генераторного автомата обесточивается ВГП и размыкает свои контакты, шунтирующие обмотку возбуждения генератора;

генератор возбуждается и втягивается в синхронизм. Лампа 1ЛK загорается. Выключатель Т4 переключают в положение "Быстро", и генератор набирает нагрузку. Для нормальной остановки дизеля: отключают поворотом переключателя 2КУ автоматический выключатель генератора В, а поворотом переключателя 1КУ (В положение "Меньше") замыкают цепь обмотки левого вращения электродвигателя ДР, при этом рейка топливного насоса выводится в положение, соответствующее промежуточным оборотам дизеля;

дизель охлаждается до температуры настройки датчика 2ДТВ, который, срабатывая, размыкает цепь лампы 6Л3 и шунтирует микропереключатель В2;

повторным поворотом переключателя 1КУ рейка выводится в положение, соответствующее нулевой частоте вращения дизеля. Электродвигатель ДP выключается микропереключателем B1. Дизель останавливается.

Схемой предусмотрены защита и контроль работы дизеля при перегреве воды и масла, понижении давления масла и разносе.

При срабатывании датчика контролируемого параметра замыкается цепь выходного реле защиты 1P3 и срабатывает соответствующее указательное реле. Контакт реле 1РЗ замыкает цепи табло "Авария" и звукового сигнала (при замкнутом положении выключателя Т2). Другой контакт реле 1РЗ замыкает цепь независимого расцепителя автоматического выключателя генератора и отключает его.

Рейка топливного насоса автоматически выводится на нулевую частоту вращения. Дизель останавливается.

При срабатывании защиты от разноса одновременно с отключением генератора срабатывает автоматическое стоп-устройство дизеля АСУ. Для предотвращения ложного срабатывания защиты от понижения давления масла в цепь соответствующего сигнального реле включается контакт реле 1РИ, который контролирует запуск дизеля. Таким образом, контроль за понижением давления масла осуществляется только в том случае, если дизель запущен и контакт 1РИ замкнут.

Рис.4. Принципиальная схема дизель-генератора АСДА-100 полупроводниковыми блоками автоматики

Принципиальная электрическая схема АСДА-100, автоматизированного по 3-й степени (рис.4).

В схеме синхронный генератор со статической системой возбуждения показан в свернутом виде. На рис.4 показана силовая схема АСДА-100. Элементы блоков и автоматики показаны свернутом виде. Силовая цепь и цепи регулирования напряжения генератора состоят из резонансной статической системы возбуждения, корректора напряжения (на схеме не показан), блока управления параллельной работой БУ с трансформатором ТТ1, автоматического выключателя генератора АГ и сети АС, контакторов КФГ и КФС, предназначенных для дистанционной автоматической коммутации силовой цепи, реверсивного двигателя ДУН, регулирующего с помощью сопротивления СУН уставку напряжения, трансформаторов тока ТТ2-ТТ7 для питания цепей измерения тока, блока датчика мощности и частоты ДМЧ и блока контроля мощности БКМ.

Контроль и измерение параметров генератора производятся амперметром А, ваттметром W, частотомером Hz, вольтметром V.

Переключатель ВВ позволяет производить измерения на различных фазах (А,В,С) с использованием одного прибора.

При ручной синхронизации ненагруженного электроагрегата с сетью переключатель синхроноскопа ВСх устанавливают в положение I. В этом случае сигнальная лампа ЛC1 включена контактами переключателя ВСх через ограничительное сопротивление R1 на начала вторичных обмоток трансформаторов TH1 и ТН2 и находится под напряжением биений с амплитудой, изменяющейся от нуля до двойного значения напряжения вторичных обмоток этих трансформаторов. Частота биений равна разности частот синхронизируемых источников питания. Выключатель статизма ВС устанавливается во включенное положение и шунтирует часть сопротивления RП2 в блоке управления БУ. Сопротивлением установки напряжения СУН напряжение синхронизируемого электроагрегата устанавливается равным напряжению сети, а кнопками изменения частоты вращения двигателя устанавливается частота генератора, равная частоте сети. Включение электроагрегата на параллельную работу с сетью осуществляется контактором фидера генератора КФГ путем замыкания контактов кнопки включения контактора генератора в момент погасания сигнальной лампы ЛC1.

При ручной синхронизации нагруженного электроагрегата с сетью переключатель синхроноскопа BC устанавливается в положение III. При этом лампа синхроноскопа ЛС1 подключается контактами переключателя ВСх через ограничительное сопротивление R1 на начала вторичных обмоток трансформаторов ТН1 и ТНЗ и находится под напряжением биений. Напряжение и частота генератора устанавливаются, как и при ручной синхронизации ненагруженного электроагрегата с сетью. Включение нагруженного электроагрегата на параллельную работу с сетью осуществляется контактором фидера сети КФС.

Цепи собственных нужд получают питание от генераторного фидера через автоматический выключатель АСН. К собственным нуждам электроагрегата относятся устройства и цепи оперативного питания, поддержания горячего резерва, дозаправки масла и т.д.

Питание схемы автоматического управления осуществляется блоком питания. Основным источником постоянного напряжения является кремниевый выпрямительный агрегат со стабилизирующим напряжением, а резервным - аккумуляторные батареи.

Поддержание дизеля в состоянии горячей готовности производится электронагревателем ТЭН, расположенным в поддоне (водяной полости) масляного бака.

Питание на электронагреватель ТЭН подается через контакты контактора электронагревателя КЭП и предохранитель.

Контакторы КЭП включаются автоматически датчиком температуры охлаждающей жидкости, выходные контакты которого замыкаются при снижении температуры до +37°С и размыкаются при повышении ее до +45°С.

Дозаправка расходного масляного бака производится электронасосом, двигатель которого получает питание через контакты контактора заправки масла КЗМ и предохранители.

Включение контактора КЗМ осуществляется вручную кнопкой или автоматически с помощью реле заправки масла. При снижении уровня масла реле включает контактор КЗМ, а при повышении уровня масла отключает его. Аналогично работает и топливозакачивающий насос ДЗТ.

Пуск и остановку АСДА-100 осуществляют автоматически или дистанционно нажатием кнопки "Пуск" или "Стоп".

Схема предусматривает также автоматическое включение АСДА-100 на параллельную работу по методу точной синхронизации с помощью блоков автоматики.

Автономно работающий АСДА-100 поддерживает частоту тока с точностью 50±0,5 Гц независимо от нагрузки. Для поддержания частоты в заданных пределах служит система коррекции частоты, состоящая из датчиков частоты и магнитных усилителей.

Схема АСДА-100 обеспечивает защиту при следующих аварийных режимах: отключение автомата генератора, неудачный пуск и разнос двигателя, отсутствие возбуждения на генераторе, падение давления масла, перегрев дизеля и т. д. В этих случаях по сигналу соответствующего реле срабатывает реле аварии и выдает команду на остановку дизеля с одновременной выдачей сигнала.

Читайте также: