Как собирают самосвалы вольво

Добавил пользователь Алексей Ф. Обновлено: 05.10.2024

Сделано в России: как устроен и что производит завод Volvo Group в Калуге

Сегодня калужское предприятие, как заявляют в шведской компании, является самым современным в производственной системе Volvo в мире. И занимает оно чуть ли не лидирующие позиции по качеству готовой продукции. Ежедневно завод, где работают около 800 сотрудников, изготавливает 38 кабин, 12 из которых идут на экспорт на другое европейское производство Volvo в бельгийском Генте. 26 кабин, соответственно, устанавливают на шасси, и в его составе они отправляются российскому покупателю. Производственный такт завода составляет те же 26 грузовиков в день при пятидневной рабочей неделе в односменном графике. Цех сборки завода состоит из пяти линий установки: осей, двигателей, кабин, основной и финальной. Время такта составляет 16,5 мин, именно за этот временной промежуток тот или иной узел или агрегат проходит одну станцию сборки. Оси и мосты в их многочисленных исполнениях, как для моно-, так и для полноприводных шасси завод получает уже в готовом виде из Германии, Бельгии, Швеции. На сборочных линиях их оснащают рессорными либо пневматическими подвесками, реактивными штангами, стабилизаторами и сопутствующей тормозной архитектурой (трубками, шлангами, электропроводкой). Калужское предприятие выпускает машины с колесными формулами 4х2, 4х4, 6х4, 6х6, 8х2 и 8х4. В производственной гамме двигателей присутствует 11‑ и 13‑литровые версии с различными настройками мощности и крутящего момента. Моторы, так же, как и оси, приходят на производство в практически собранном виде, на них лишь монтируют часть навесного оборудования (компрессоры, генераторы, приводные ремни). Те, что объемом в 11 л, изготавливают во Франции, версии с большим объемом — в Швеции.

В лонжеронах просверливают именно то количество отверстий, которое потребуется на сборке.

В грузовиках Volvo Trucks используют рамы лестничного типа. Лонжероны рам соединяют с поперечинами заклепками и болтами. Заклепочные соединения (их доля составляет примерно 10 %) придают дополнительную жесткость конструкции, испытывающей большие знакопеременные нагрузки, поясняют инженеры Volvo. Склад «лестниц», как, впрочем, и других элементов, совсем небольшой, потому запчасти идут на линию практически с колес доставившей их экспедиции. Под каждую комплектацию в лонжеронах просверливают именно то количество отверстий, которое будет использовано на сборке. Этот подход отличает шведов, от, например, немецких автопроизводителей, которые сверлят их с запасом, видимо сразу под все комплектации. Поэтому, на том же Mercedes-Benz или MAN нет проблем перенести кронштейн запаски в удобное для использования место.

FMX 8x4 Tridem с трехосной задней тележкой.

На версии FMX 8x4 Tridem применена задняя управляемая подъемная ось.

Гигант-автопоезд для компании «Алроса».

Особая гордость завода — производство кабин. Здесь функционирует линия окраски с подготовкой поверхности в катафорезных ваннах (нанесение антикоррозионной защиты). Размер ванн позволяет погрузить в них кабину полностью. При этом любая из многочисленных емкостей с реагентом может быть оперативно исключена из процесса (например, в случае поломки), а ее место займет исправная. В любом случае безопасность персонала и окружающей среды будет обеспечена автоматической системой мониторинга. Защитное покрытие включает несколько слоев разной толщины: сначала цинк (около 7 мкм), поверх него идут фосфаты (1 мкм), затем пленка катафореза (20 мкм) и, наконец, грунтовка (30 мкм). Слой краски имеет толщину 50 мкм.

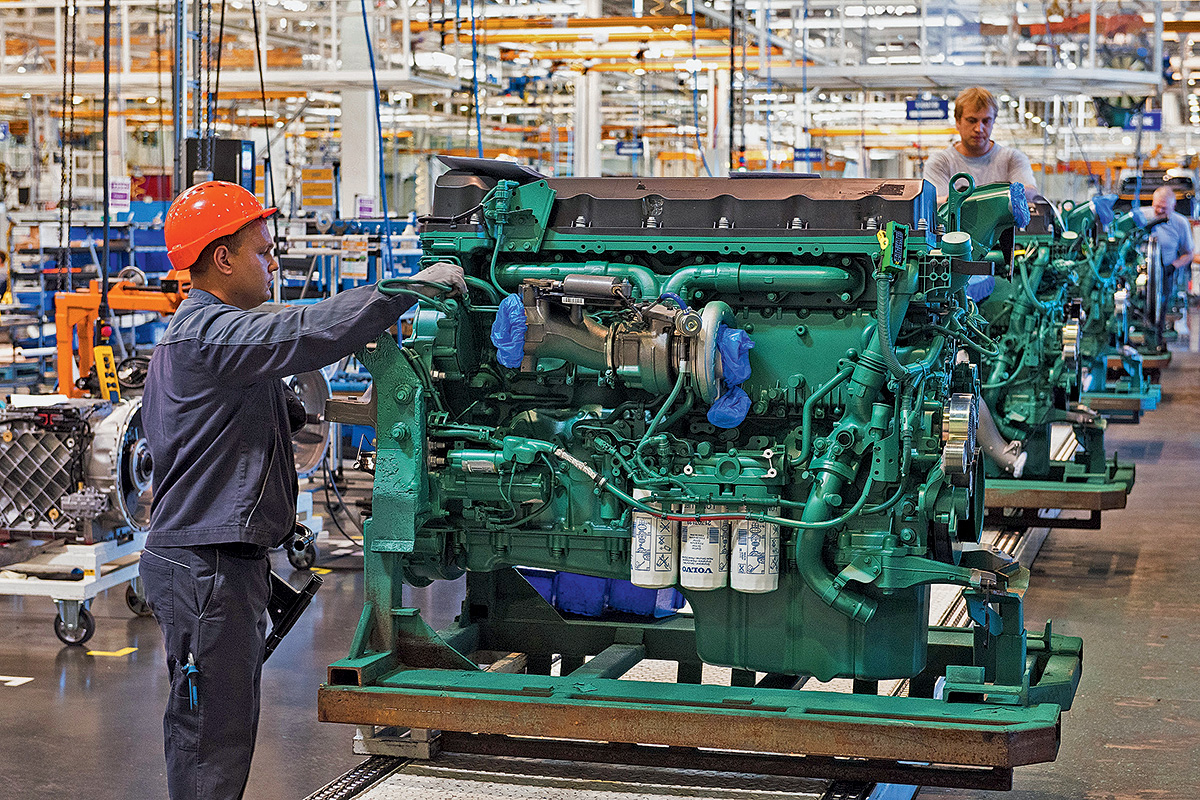

На завод приходят уже собранные двигатели, не хватает лишь части навесного оборудования.

Особенность процесса окраски у Volvo заключается в совместном нанесении слоев эмалей на металл и пластиковые элементы внешней обшивки, благодаря чему максимальная производительность этой линии составляет 26 кабин в смену. В распоряжении заказчика палитра из более 600 цветов.

ОТКРЫТЫЕ НИШИ

На выставочной площадке завода были продемонстрированы два лесовоза на базе Volvo FMX для Cеверо-Западного и Уральско-Сибирского регионов России. Первый грузовик с колесной формулой 6x4, 13‑литровым двигателем мощностью 500 л. с. и коробкой передач I-Shift получил надстройку Alucar и кран-манипулятор Kesla. Второй грузовик имеет полноприводное исполнение (6x6) и предназначен для перевозки сортамента длиной до 6,2 м. Руководитель лесотранспортного сегмента Volvo Trucks Антон Савельев осветил отраслевую ситуацию на рынке. В 2017 году лесопромышленный комплекс России заказал 1390 грузовых автомобилей, из которых более половины (731 ед.) пришлось на долю европейских производителей. К первой половине 2018 года доля лесовозов Volvo достигла 31 % (69 ед.), что позволило занять первое место в «большой европейской семерке».

Калужское предприятие выпускает машины с разными колесными формулами.

Особое внимание на площадке было уделено модели FMX 8x4 Tridem с крюковым погрузчиком. Машина предназначена для муниципального сектора. Шасси с трехосной задней тележкой позволяет одновременно решать проблемы увеличения плеча транспортировки бытовых отходов до удаленных от города полигонов, маневренности ТС в условиях ограниченности пространства плотной застройки и резко возросших штрафов за превышение легальной массы вывозимых грузов. Так, внешний радиус разворота FMX 8x4 Tridem составил 7,9 м, что почти на 2 м меньше, чем у грузовика с колесной формулой 6х4 (9,8 м) и почти на 3 м меньше, чем у четырехосного аналога 8х4 (10,7 м) в исполнении с двухосной задней тележкой. Пока такие шасси в России не производят, но, быть может, ситуация поменяется.

В процессе сборки автомобиль проходит последовательно пять линий.

Демонстрация версий коммунальной и строительной техники.

Для горнодобывающего сегмента Volvo подготовил сразу три модели: FMX 8x4 с 13‑литровым 460‑сильным двигателем и самосвальным кузовом от IPV (ИнтерПайпВан) объемом 32 м 3 для перевозки угля. Толщина стенок кузова 6 мм, а пола 8 мм. Лонжероны рамы по всей длине (от двигателя до заднего свеса) усилены вкладышами. По соседству демонстрировался самосвал для перевозки горной породы — модель FMX 8х4 с дневной кабиной. А гигантом среди совсем не маленьких машин оказался автопоезд для компании «Алроса» в составе самосвала-тягача FH16 и четырех-осного прицепа «Тонар».

Редакция рекомендует:

«Галогенки» Osram Night Breaker 200: как улучшить свет фар и ничего не нарушить

Как вернуть неокрашенному пластику кузова черный цвет?

Как победить коррозию? Эффективный способ для самостоятельного устранения ржавчины

Как в Калуге делают грузовики Volvo

Самое важное событие в жизни калужского завода Volvo Trucks, естественно, после закладки в 2007-м и ввода в строй в 2009-м, произошло в 2014 году: четыре года назад здесь начали сваривать и окрашивать кабины. По сути, на территории уже действующего сборочного завода открылся еще один – завод кабин. У меня в свое время получилось присутствовать на всех трех вышеназванных торжественных событиях, и вот в последних числах августа я снова оказался на российской производственной площадке Volvo Trucks. А значит, есть возможность оценить, насколько изменилось предприятие за прошедшие годы.

Внешне – завод тот же. Точнее, снаружи он остался таким, каким был, когда я приезжал сюда на открытие производства кабин. Но внешность обманчива: например, логотип Renault Trucks на фасаде есть, а сборки грузовиков этой марки в отдельно построенном для этого цехе – нет. Потому что французские грузовые автомобили только начали возвращать свои позиции на российском рынке после того, как несколько лет назад их продажи фактически достигли дна, и пока что разрыв с результатами того же Volvo Trucks остается слишком значительным: по данным за семь месяцев 2018 года, он более чем шестикратный! Таким образом, в нашей стране у Renault Trucks попросту нет приемлемого для локализации производства объема поставок.

Тем не менее вышеупомянутый цех не простаивает: на его площадях действуют склад, центр обучения и зона установки кузовов на шасси. Например, здесь на рамы трехосных и четырехосных Volvo FMX монтируют самосвальные платформы. Впрочем, может быть, сборка грузовиков Renault Trucks на завод еще вернется – на российском рынке марка растет быстрее любой другой из европейской семерки: прирост поставок по итогам семи месяцев выражается трехзначным числом – 242%. А по итогам 2017 года продажи Renault Trucks в стране и вовсе увеличились на порядок. Ни у кого из конкурентов даже близко нет подобной динамики!

В пик последнего кризиса, охватившего страну в 2014–2016 годах, компания Volvo Trucks на нашем рынке тоже столкнулась с трудностями: были месяцы, когда низкий уровень спроса делал выпуск машин в Калуге нерентабельным. Сейчас эти времена позади: российский рынок тяжелых грузовиков уверенно растет третий год подряд. И марка растет вместе с ним: увеличение продаж по итогам семи месяцев составило 46%. Соответственно, набирает обороты и выпуск Volvo Trucks в Калуге: сейчас сборочный цех хотя и продолжает работать в одну смену, но в течение нее на площадку готовой продукции отправляются 26 новых грузовиков!

Кстати, площадь сборочного цеха внушает уважение – он занимает 15 тыс. м 2 . В этих стенах будущий грузовик проходит все этапы сборки, начиная от завинчивания первых болтов в лонжероны рамы и заканчивая установкой кабины на полностью готовую ходовую часть.

А завод кабин, где их сваривают, грунтуют и окрашивают, сегодня работает в две смены. Потому что кабин за сутки здесь делают больше, чем автомобилей, а именно 38: помимо тех, что идут для дальнейшей установки в соседний цех, есть еще и те, что оправляются на экспорт – их везут на завод компании в бельгийский Гент.

В Калуге выпускают кабины двух типов: FH и FM. Каждая из них может быть изготовлена в одной из трех модификаций. Кузовные детали приходят на завод в деревянных ящиках разного размера и потом свариваются с помощью нескольких кондукторов. На каждую кабину приходится порядка трех тысяч точек сварки и около семи метров сварочных швов. Контроль качества – в расположенных прямо на территории цеха лабораториях, где готовые кабины проверяют на геометрию и на прочность.

В принципе, темп производства завода кабин может быть и выше. Тем более что здесь очень современный и производительный окрасочный цех – в этот визит мне довелось побывать в нем впервые. Перед покраской все кабины подвергают антикоррозионной обработке методом катафореза. Непосредственно в процессе окраски задействованы восемь роботов. Двери – единственные комплектующие кабин, которые приходят на завод в Калугу с уже нанесенной антикоррозионной защитой.

В общем, кабины в Калуге изготавливают не хуже, чем на других заводах компании. Как и автомобили в целом: среди разбросанных по миру предприятий Volvo Trucks по уровню качества российский завод уверенно держит почетное второе место. И это один из самых зримых итогов пути, пройденного за девять лет с момента начала его работы.

Другое дело – локализация. Стекла и топливные баки – это все, что смог назвать сопровождающий меня по цехам сотрудник завода, когда я поинтересовался у него о применении комплектующих российского производства. Коробку пер ед ач, которая также была упомянута в этом коротком перечне, по совести к локализованным отнести трудно – закручивание нескольких болтов в привезенные из-за рубежа детали делают ее таковой лишь формально. Честно говоря, за годы работы предприятия круг российских поставщиков наверняка можно было бы расширить. Хотя бы потому, что каждый локализованный компонент дает работу десяткам, а то и сотням рабочих на других предприятиях.

Тем не менее сегодня российский завод Volvo Trucks в качестве работодателя выглядит очень солидно: он обеспечивает занятость для почти шести сотен человек. И производственные успехи тоже не подлежат сомнению: за все время работы количество изготовленных здесь грузовиков перевалило за 25-тысячную отметку. Итог 2017 года: 4665 автомобилей – это 78% от всех реализованных компанией российским клиентам. И что еще важно: за время работы в Калуге научились выпускать очень интересные шасси, на основе которых впоследствии создают не менее интересные специальные автомобили. Впрочем, это тема для отдельного разговора. И такой разговор очень скоро у нас состоится.

Как производят сочленённые самосвалы, экскурсия на завод Volvo CE в Браасе

Каждый год в середине июня компания Volvo CE, подразделение производящее строительную технику Volvo, проводит Volvo Days – Дни Volvo. В рамках этого мероприятия группа международных журналистов посетила завод компании по производству шарнирно-сочленённых самосвалов.

Производственные площадки компании Volvo CE располагаются в нескольких странах, четыре из них находятся в Швеции. Завод шарнирно-сочленённых самосвалов располагается недалеко от границы с Данией в городе Браас. Местоположение завода совершенно не типично для нас: он располагается в экологически чистом районе, в лесном массиве. Так сразу и не скажешь, что едешь на машиностроительное предприятие: никакого дыма, неприятного запаха и промышленного шума – вокруг тишина и пение птиц. В компании Volvo очень гордятся тем, что в прошлом году завод сумел сократить выбросы парниковых газов в атмосферу до нуля. Даже в цехах сварки и лазерной резки металла нет типичного для наших российских предприятий запахов.

В Volvo CE основными столпами работы предприятий является качество, безопасность и забота об окружающей среде. Даже электричество, получаемое заводом шарнирно-сочленённых самосвалов в Браасе, является "экологически чистым" продуктом – оно вырабатывается ветряными электростанциями. Конечно, проверить это нам не удалось, но, как отмечает руководство завода, это прописано в договоре с поставщиком.

На заводе по производству шарнирно-сочленённых самосвалов Volvo в Браасе работает 850 сотрудников. Площадь завода составляет порядка 39 000 квадратных метров из которых 30 000 – это производственные площади, а около 9000 – офисные и вспомогательные помещения. Поскольку завод расположен за городом, питание сотрудников организовано на территории предприятия. Прекрасно оборудованная столовая и замечательные повара накормят всех, даже привередливых международных журналистов, приехавших выяснять производственные секреты успешного предприятия.

Именно ради сохранения в тайне производственных секретов нам запретили проводить фото и видео съёмку, особенно подчеркнув, что нельзя пользоваться и телефоном. Разделив и так не многочисленную группу журналистов на две, нас пригласили в цеха завода.

Завод Volvo в Браасе осуществляет полный цикл производства рам и кузовов шарнирно-сочленённых самосвалов и сборку машин. Некоторые узлы собираются на других предприятиях Volvo Group или приобретаются у сторонних поставщиков. Так, например, двигатель и трансмиссия поступают с заводов Volvo Trucks в Швеции, предварительная сборка кабин осуществляется шведском заводе Volvo CE, а колёса закупаются у четырёх различных поставщиков: Bridgestone, Michelin, Goodyear и Yokohama. Вообще, шарнирно-сочленённые самосвалы Volvo могут поставляться в 74-х различных вариантах комплектаций шин. Такой большой выбор резины обусловлен широкой областью применения машин Volvo и обширной географией поставок: так во Франции клиенты отдают предпочтение колёсам Michelin, тогда как японцы выберут Bridgestone или Yokohama.

Рама шарнирно-сочленённого самосвала Volvo состоит примерно из 70 деталей. Для изготовления многих из них используется лазерная резка, которая позволяет точно (погрешность 0,01 %) и с наименьшими отходами осуществить раскрой листового металла. Чтобы снизить отходы, в компании применяют листы различного размера – самый большого из которых 6х2 метра, а самый маленький 3х1,5 метра. Интересно то, что кромка деталей делается не ровной, а с насечками. Это сделано для удобства дальнейшей сборки – детали составляются как конструктор Лего, что обеспечивает точность сварки деталей. Сама сварка осуществляется в три этапа – разметка, затем рабочий "прихватывает" точечной сваркой места швов и проваривает углы, а затем робот осуществляет полную сварку.

Некоторые детали подвергаются токарной обработке – просверливаются технологические отверстия, которые небыли вырезаны на этапе лазерной резки, нарезается резьба, там, где она необходима.

Для нанесения качественного лакокрасочного покрытия металл необходимо подготовить – удалить окалины и придать необходимую шероховатость поверхности. Для этого деталь отправляют в дробеструйную камеру, где производится "обстрел" дробью диаметром от 1 до 1,6 мм. За одну минуту на деталь обрушивается 2,4 тонны стальных шариков летящих со скоростью 250 км в час. На обработку одной детали уходит от 6 до 12 минут, в зависимости от её размера.

После такого "душа" узлы полностью готовы к окраске и отправляются в покрасочный цех. Специальные роботы наносят слой лакокрасочного покрытия толщиной 0,1-0,152 мкр, после чего производится 30-тиминутная сушка при температуре 120 градусов. Далее деталь остужают и отправляют на сборочный конвейер.

Сборка шарнирно-сочленённых самосвалов Volvo производится на "хирургическом столе" – сборочном конвейере, состоящем из 60 постов, 23 из которых роботизированы. Линия конвейера тут не прямолинейная. Посты располагаются змейкой, что позволяет разместитьпроизводство более компактно. На каждую операцию отводится 42 минуты, а на 46 минуте деталь перемещается на следующий пост сборки. По всему сборочному цеху развешены электронные часы, которые отсчитывают оставшееся до перемещения время.

Сначала на раму устанавливается сцепления, затем протягивается "нервная и кровеносная системы" самосвала – электропроводка, топливопроводы и теплообменники. Далее передний мост, задняя дуга и амортизаторы. На следующем этапе устанавливается "сердца машины" – двигатель с КПП и гидравлика, а также рулевое управление. После этого производится регулировка, вешается топливный бак, радиатор и осуществляется проверка. Только после этого шарнирно-сочленённому самосвалу устанавливают "голову" – кабину, которая предварительно собрана на заводе Volvo CE расположенном неподалёку. Ну и в завершении машину "одевают", установив капот, крылья, кузов, заливают жидкости и подают "тапочки", выбор которых достаточно велик: 24 стандартных варианта шин и ещё 50 видов различной специальной "обувки". Перед отправкой клиенту 100% шарнирно-сочленённых самосвалов Volvo отправляются на диагностику, а затем на "беговую дорожку" для проверки работы всех систем автомобиля.

Вот так происходит рождение шарнирно-сочленённых самосвалов Volvo. Кстати самый первый шарнирно-сочленённый самосвал был собран ещё в 1966 году и был предназначен для работы на сельскохозяйственных предприятиях. С тех пор машины претерпели 10 898 изменений и улучшений, а Чарли – так называлась эта первая машина (Gravel Charlie) – и сейчас можно увидеть. Она представлена в Munktell Museum в городе Эскильстуна, который считается родиной подразделения строительной техники Volvo, об этом читайте на страницах журнала "ТЕХНОmagazine" и сайте издания. Анонсы появления этих статей будут опубликованы в нашей официальной группе во ВКонтакте (www.vk.com/tmagazineru)

Редакция благодарит компанию Volvo CE и её российское представительство АО(Н) "Вольво Восток" за организацию посещения завода и клиентского центра Volvo CE

Где собирают Volvo и чья это марка сейчас?

История шведской марки началась не с автомобилей, а с шарикоподшипников. Название «Вольво» зарегистрировала в 1911 году шведская машиностроительная компания SKF. Она выбрала это имя для новых изделий — с латинского «volvere» переводится как я «качу».

Первый автомобиль в истории автомобильного гиганта появился 14 апреля 1927. У его истоков стояли работники SKF: инженер Густаф Ларсон и Ассар Габриельссон, занимавшийся продажами. Под капотом четырехместного кабриолета стоял 2-литровый мотор мощностью 28 л. с., разгоняющий машину до 90 км/ч. «Первенца» планировали выкатить из цеха на день раньше, но из-за неправильно собранной коробки передач случилась оказия: на первом старте автомобиль вдруг поехала назад, а не вперед. К счастью, все обошлось.

Спустя пол века марка из Швеции стала именем нарицательным, когда говорят о безопасных автомобилях.

В 90-х годах положение дел Volvo ухудшилось. В 1999 году чтобы остаться на плаву руководство одобрило выкуп компании американским Ford. В 2008 американский концерн сам оказался в трудной финансовой ситуации и решил сокращать неликвидные активы. В их число попали шведские автомобили. Покупателя искали почти два года. В 2010 «Вольво», наконец, нашла нового владельца и вошла в состав китайского холдинга Zhejiang Geely. Интересно, что Ford потратил на сделку 6,5 млрд долларов, а китайскому конгломерату Volvo Cars досталась за 1,8 млрд.

«Шведы» фактически получили полную финансовую независимость и на фоне такого карт-бланша — возможность увеличить объем разработок. «Джили» в обмен на деньги взяла наработанные технологии, не указывая что делать и куда развиваться. Это позволило компании вновь занять заметные позиции в продажах на разных континентах, сохранив отличительный образ, философию и традиции бренда. Многие эксперты рынка называют такое сосуществование эталонным для автомобильного мира. Нечто подобное случилось с Jaguar Land Rover, которая в 2008 стала частью индийской Tata Motors.

Где собирают «Вольво»

Производство «Вольво» расположено в нескольких странах, включая Россию. У нас шведской компанией построен завод на котором собирают грузовые модели Volvo. Он расположен в Калужской области.

Главный завод Volvo и штаб-квартира расположены в Гётеборге в Швеции. Еще одно крупное производство есть в Генте — это Бельгия. Моторы собирают с начала существования компании на отдельном производстве в шведском Шёвде. Кузовные детали готовит конвейер в Улофстрёме — тоже в Швеции. В Европе собирают «Вольво» для России.

Сборочное производство автомобилей налажено в Малайзии (Куала-Лумпур), Индии (Бангалор).

В 2013 году начал работу завод в Чэнду. На нем собирают автомобили для китайского рынка и Америки. Спустя год дан старт еще одному производству в китайском Дацине. Моторы производятся отдельно — в Китае на заводе Чжанцзякоу.

С 2018 года Volvo получает прописку на заводе в Южной Каролине — он открыт в качестве дополнительной мощности для рынка США.

kak_eto_sdelano

Как это сделано, как это работает, как это устроено

Самое познавательное сообщество Живого Журнала

В январе 2009 года в Калуге был открыт новый завод Volvo по производству грузовых автомобилей. Первый завод был открыт в 2003 в Зеленограде, но из-за нехватки мощностей производство было перенесено на новую территорию под Калугу. На сколько я знаю, отсюда еще не было репортажей в интернете, так что спешите видеть.

Экскурсия будет длинной, наливайте чай или кофе и устраивайтесь поудобней.

В Калуге находится не просто завод, а целый комплекс, включающий в себя и производство, и установку дополнительного оборудования, и сервис-центр, и офисную часть, куда приезжают клиенты для заключения контрактов.

Весь этот комплекс на 55 Га был построен за рекордные сроки. От закладки первого камня до запуска производства прошло всего 14 месяцев. Сейчас производственные мощности рассчитаны на выпуск 15 тысяч грузовиков в год.

Volvo Truck Corporation является второй по величине мировой маркой производителей грузовых автомобилей. В эту же корпорацию входят Renault Trucks, Nissan Diesel и Mack Truck. Грузовики Volvo отлично знакомы на всей территории бывшего СССР. Еще в 1973 году компания заключика контракт на поставку “Совтрансавто” 100 седельных тягачей. И сейчас именно автомобили Вольво являются лидерами коммерческого грузового транспорта в России. Каждый четвертый грузовик – Volvo. Все автомобили, выпущенные на заводе в Калуге имеют статус отечественной продукции. Вот такой вот он, отечественный автопром.

Как и любая культовая марка, Вольво выпускает свою линию одежды, аксессуаров, даже игрушек. Раз в три года проводит океанскую регату на парусных яхтах Volvo Ocean Race (Volvo кроме грузовиков и автобусов выпускает строительную технику, системы морских двигателей и даже компоненты для космических систем).

И уже более 13-ти лет в России действует школа Volvo по обучению механиков и водителей. Конечно же это не автошкола по открытию грузовых категорий. Туда приходят профессиональные водители для повышения квалификации. Правильно распланировать время поездки, рассчитать запас топлива, верно выбрать среднюю скорость и многое другое. Из этого складывается удачный рейс, а следовательно, экономия для клиента.

В Калуге выпускаются среднетоннажные грузовики. Основные типы это карьерные грузовики FMX и седельные тягачи FM и FH.

Политика компании такова, что грузовики про запас не строятся. Каждая машина собирается под конкретного клиента с учетом его требований и пожеланий. На шасси устанавливается сертифицированное оборудование ведущих производителей.

В среднем, от заключения контракта до получения клиентом автомобиля проходит пара-тройка месяцев. Заказывают, конечно же, не по одному автомобилю, а сразу несколько десятков. Завод работает с клиентом напрямую, таким образом исключается накрутка цены перекупщиками и клиент получает именно то, что он хочет.

Небольшие региональные тягачи FM – хит продаж в России и их все же делают с небольшим запасом. Все равно разлетаются как горячие пирожки.

Вот сам завод (справа), офисное здание (слева) и площадка для готовой продукции. С виду вроде небольшое здание, однако ежедневно из него может выходить более 40-ка грузовых автомобилей различной комплектации. Видите полуприцепы, стоящие в очереди под разгрузку? Это приехали запчасти для сборки.

Двигатели, коробки передач, кабины приезжают уже в полусобранном виде. К примеру, двигатели приехали из родного для Вольво города Sko”vde, а кабины приезжают из заводов в Швеции и Бельгии. Автопоезд прибывает на завод, оставляет полный полуприцеп и забирает пустой. И тут же отправляется в обратный рейс.

Не знаю, как на других автозаводах, а тут еще до рождения автомобиля точно знают номер его рамы, номер двигателя и комплектацию. Вот этот двигатель был привезен за тысячи километров чтобы составить единое целое именно с этой коробкой.

Здесь же сразу заливается нужное масло. Для условий севера одно, для центральной России другое, а для карьерной техники третье.

Для каждого двигателя свой комплект. После сборки тележка должна остаться пустой, “экономия” деталей исключена.

С другого конца цеха идет конвеер по сборке шасси. Нам повезло, тысячник.

Вольво одна из немногих марок до сих пор наряду с болтовыми соединениями использующая клепки. Это намного прочнее, гибче и легче болтовых соединений. Единственный серьезный минус – ремонтопригодность. Болт можно поменять в любых условиях, а клепку придется высверливать и клепать заново.

Этот не хитрый механизм переворачивает раму. На начальном этапе ее удобней собирать в перевернутом виде, а потом уже в нормальном.

Завод является одним из самых крупных предприятий области, вносит немалый вклад в бюджет и поддерживает несколько социальных программ. Даже проводится детский турнир по хоккею на кубок Volvo.

Параллельно с рамами собирают мосты и элементы подвески.

Обратите внимание, хоть это и конвеер, но они все разные.

Все запчасти приходят вот в таких ящиках. Сложно представить, сколько раз этот контейнер пересекал границу.

Со склада (он в этом же помещении) ящики привозятся на таких складских погрузчиках. А более мелкие запчасти развозятся небольшим автопоездом с несколькими вагончиками-тележками.

Склад – это многоярусное сооружение. Все ящики маркируются бирками с штрих-кодами, так что все лежит на своем месте и не теряется.

То, что помельче – пониже. На территории сборочного цеха так же есть небольшие площадки, временные склады. Там хранятся запчасти, использующиеся в течение рабочей смены.

На сегодняшний день завод Volvo в Калуге является самым современным предприятием в системе заводов Volvo Trucks в мире.

Тут используются самые передовые технологии. Не забывают и об условиях труда.

Одним из самых важных и трудоемких процессов создания автомобиля является установка на раму подвески.

В этой операции очень много пунктов, поэтому и людей на этой точке тоже много.

В работе практически не используется ручной инструмент. В основном это пневмогайковерты. Причем, каждый регулярно проходит проверку на соответствие и если возникает хотя бы малейшее подозрение в неисправности, тут же отправляется в ремонт.

Так что можно быть уверенным, что один и тот же крепеж на различных экземплярах автомобилей затянут с одинаковым моментом и соответствует техническим требованиям.

Нижняя часть автомобиля, если это можно так назвать конечно, собрана. Давайте посмотрим, как собирают кабину. Тут идет сборка и проверка головного света.

Интересный факт. Для удешевления обслуживания с 2010 года Volvo выпускает фары не единым блоком, как это было ранее, а отдельными компонентами. Если на грузовике разобьется противотуманка, что не редкость, достаточно будет заменить именно противотуманку, а не весь блок целиком. Логика, совершенно не понятная для легковых производителей, которые, если бы дали им волю, выпускали автомобили вообще без возможности ремонта.

Кабины приходят уже окрашенные. Если в процессе перевозки образовались мелкие сколы, рядом есть камера для покраски. Чтобы у рабочих был доступ ко всем поверхностям кабины, ее крепят на специальный манипулятор, с помощью которого ее можно перевернуть практически в любой плоскости.

Двери снимают и вешают на специальные кронштейны позади кабины. Сами кабины так же двигаются по конвееру и перемещаются от пункта к пункту.

Пока в кабине прокладывают электропроводку, шумоизоляцию, утеплитель, ставят сиденья и панели, сзади в двери устанавливают стеклоподъемники, замки и декоративные панели.

Ну что, устали? Недолго осталось.

Пока все элементы будущего автомобиля стягиваются в одну точку сборки, можно посмотреть на место отдыха бригад. По всему цеху их несколько. Тут можно передохнуть, почитать информационную доску, узнать график работы, поговорить с бригадиром. На всех таких точках установленны компьютеры, на которых можно посмотреть информацию о выполненной работе.

Здесь же находятся личные шкафчики с инструментом. Каждый из них подписан, вот это шкафчик Бабаевской Белочки.

На производстве много женщин. В планах уравнять соотношение полов один к одному. Конечно, не за счет сокращения мужской части работников, а за счет расширения производства.

Но вернемся на конвеер. Он ждать не любит, вот и мы пропустили момент установки двигателя и успели только на процесс сращивания хитрых систем.

Небольшое лирическое отступление. Несмотря на то, что во время съемки в цеху не горело искуственное освещение, это получилось одно из самых светлых производств, которое я видел. Дело в том, что в потолке находятся световые короба и в дневное время весь цех освещается обычным солнечным светом. Особенно красиво это смотрится на заключительном конвеере.

Каждый автомобиль уже с рождения сопровождает целое досье. Позже к нему еще добавятся результаты испытаний на стенде.

И вот самые волнительные секунды. До этого автомобиль, даже уже в собранном виде, перемешался по конвееру на специальных тележках.

И вот в первый раз он встает на колеса.

Тут же происходит первая заправка топливом.

И тут же заправляется кондиционер и охлаждающая жидкость в радиатор.

В принципе, все, автомобиль готов. Далее уже своим ходом он двигается на яму для проведения заключительных работ. Яма тоже компьютеризированна.

И автомобиль загоняется в специальное помещение на динамометрическую машину. Результаты теста подшиваются к “делу” и будут хранится а архиве в бумажном и электронном виде.

Вот такое вот небольшое производство Вы думаете, что на этом все? Конечно нет!

Вкусно перекусим в заводской столовой и пойдем дальше!

Кстати, именно в столовой стоит стена на которой новые сотрудники при поступлении на работу пишут свои обещания.

Ну что же, давайте посмотрим, что у нас вышло из ворот завода. Это карьерный самосвал FMX.

В общем-то ничего особенного, рабочая лошадка. Есть удобное кресло, музыка, кондиционер, хорошая коробка передач. А чего еще в карьере надо?

А это магистральный тягач FH. Круче него только флагман производства FH16 с мощностью до 700 лошадиных сил. Но он у нас не выпускается, да и нужен для каких-то совсем специфических перевозок. Ведь даже вот этот стандартный FH может везти автопоезд с массой до 100 тонн.

Внутри намного интереснее, чем в самосвале. Еще более удобное кресло, кожаный руль, связь через спутник, аж шесть внешних боковых зеркал. По желанию, можно заказать кожаный салон и литые диски. Я не шучу.

Больше всего мне понравилась коробка-автомат. Очень приятная в работе, хотя можно перевести в ручной режим и переключать передачи торцевыми кнопками “+/-”.

Вообще, по удобству и комфорту дальнобойные тягачи давно уже переплюнули легковые автомобили. Даже в дорогущем навороченном джипе мне было менее удобно, чем за рулем этого тягача. Это и понятно – профессиональный инструмент должен быть удобным и надежным, а коммерческий грузовой транспорт именно таковым и является.

И конечно же тут есть спальные места. Не королевские ложа, но вполне себе удобные кровати.

Вот для сравнения кабина двадцатилетнего F10.

Какими бы надежными машины не были, но все рано или поздно ломаются. И тогда им на помощь приходят технички или, если уж совсем все плохо, вот такие эвакуаторы. Такая машинка способна довезти до сервиса тягач вместе с полуприцепом.

Или оказать посильную помощь прямо на трассе.

Вот, наконец, мы добрались до конечной точки нашей экскурсии – сервисного цеха. Сюда приезжают на ремонт грузовики с трассы, здесь же происходит установка дополнительного оборудования на новые автомобили, например, кузова на самосвал.

Мне очень понравилась комната водителя. Пока автомобиль проходит обслуживание, водитель может принять душ и вздремнуть на удобном диване или посмотреть телевизор.

Уникальная система. Весь многотонный автомобиль поднят двумя огромными гидравлическими домкратами. Кстати говоря, именно Volvo первыми сделали и запантентовали откидывающуюся вперед бескапотную кабину и современную компоновку двигателя. До этого все грузовики были с многометровыми капотами, а подобная компоновка позволила значительно сократить длинну автопоезда.

Из-под грузовика раздавалась родная речь без купюр У меня наконец-то прошло наваждение и я вновь оказался в России, в Калужской области.

Вот легендарный F10 приехал с какими-то проблемами с задним мостом. Ему больше двадцати лет и пробег по прикидкам перевалил за 4 миллиона километров. 100 раз вокруг Земли или раз шесть до Луны и обратно…

Тут же находится очень удобная мойка для грузовиков. Можно прямо не выезжая из бокса в тепле расцепиться, помыться, сцепиться и поехать дальше.

Меня очень впечатлила эта поездка. Всерьез задумался о возможности открыть грузовую категорию и взять на тест-драйв такой тягач. Пусть даже просто голову, без полуприцепа, просто покататься.

Купить грузовик это даже не половина дела. Это только начало. Надо купить хороший надежный грузовик, обеспеченный хорошей сетью сервисов. Ведь эти машины всю свою жизнь проводят в движении и приносят хозяину прибыль. Любой простой – убыток.

Знаете как с латыни переводится “volvo”? “Я качусь”.

Жми на кнопку, чтобы подписаться на "Как это сделано"!

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках и в гугл+плюс, где будут выкладываться самое интересное из сообщества, плюс материалы, которых нет здесь и видео о том, как устроены вещи в нашем мире.

От лесовоза до мусоровоза: изучаем технику Volvo Trucks на заводе в Калуге

Volvo является лидером в сегменте тяжелых грузовиков на отечественном рынке. А с 2009 года в Калуге функционирует и завод по производству различных модификаций, на котором ежедневно собирают 26 грузовиков и 38 кабин, из которых 12 идут на экспорт на другую сборочную площадку шведской компании в бельгийском Генте. Обозреватель журнала «Движок» побывал на калужском предприятии и своим глазами увидел, как рождаются новые шведские грузовики.

На отечественном рынке существует такое понятие, как «Большая семерка», включающая в себя семь самых продаваемых иностранных марок грузовиков в России. Помимо абсолютных лидеров сегмента вроде Volvo, Scania и MAN, в списке «избранных» также Mercedes-Benz, DAF и Iveco с Renault Trucks. Последние два бренда, правда, имеют совсем небольшие доли на нашем рынке.

В целом ситуация на грузовом рынке России в последнее время начинает улучшаться. За семь месяцев текущего года темпы продаж уже опережают прошлогодние показатели. Практически все представители «Большой семерки» показывают серьезное увеличение продаж в процентном соотношении.

Однако одним из ключевых преимуществ непосредственно марки Volvo является очень четкое разграничение направленности продукции по трем основным направлениям: лесотранспорт, муниципальная техника и горнодобывающий сегмент.

Лесотранспортный сегмент остается одним из самых привлекательных для шведского производителя. Руководитель сегмента Антон Савельев подробно прояснил ситуацию в лесотранспортной отрасли на российском рынке. В прошлом году лесопромышленный комплекс России заказал 1390 грузовых автомобилей, из которых больше половины (731) пришлось на долю европейских производителей. К первому полугодию 2018 года доля лесовозов Volvo достигла 31% (69 экземпляров), что позволило занять первое место в «Большой семерке». Однако стоит признать, что пока до результата ответственного КамАЗа далеко абсолютно всем представителям импортной техники: в прошлом году «лесники» закупили 500 российских машин.

Одной из причин успеха лесовозной техники Volvo является множество нововведений, которые нацелены на удовлетворение потребностей заказчиков именно из этого сегмента. В частности, у моделей Volvo появился новый трехсекционный стальной бампер, снижающий расходы на его ремонт. Также шведские грузовики оснащены трехлистовой передней параболической рессорой, обладающей повышенной прочностью с необслуживаемыми втулками для более длительной эксплуатации.

Как отмечают инженеры компании, именно внедрение подобной подвески в «российские» грузовики позволило получить значительные преимущества. В условиях российских реалий «европейская» подвеска не выдерживает нагрузок, так как в наших лесных угодьях есть только грунтовки.

Кроме того, именно с целью более глубокой адаптации к российским реалиям грузовики Volvo в комбинации 6х6 оснащены передним автоматически подключаемым приводом для предотвращения проскальзывания колес и повышения проходимости на сложных участках трасс, а также трехмиллиметровой защитой поддона двигателя для предотвращения повреждения картера и патрубков промежуточного охлаждения воздуха.

На выставочной площадке завода были продемонстрированы два лесовоза: Volvo FMX 6x4 c 13-литровым двигателем 500 л. с., АКП I-Shift с понижающей передачей, надстройкой Jyfa/Alucar и кран-манипулятором Kesla, а также Volvo FMX 6x6 c 13-литровым двигателем 500 л. с., АКП I-Shift с понижающей передачей с надстройкой для транспортировки сортимента длиной до 6,2 м и максимальной полной массой автопоезда 100 тонн

Еще более интересная ситуация сложилась в муниципальном сегменте Volvo Trucks. По итогам первого полугодия 2018 года было реализовано 566 единиц техники, 19% (115 штук) из которой составили шасси европейских марок. Пока что иномаркам не получается сместить с занимаемых ими позиций российских производителей КамАЗ и ГАЗ, а также белорусский МАЗ. Однако если смотреть на ситуацию в сравнении с результатами прошлого года, то «Большая семерка» показала практически двукратный рост.

На площадке завода Volvo представила полный спектр решений для муниципального сегмента на базе шасси Volvo FL, Volvo FE, Volvo FM, Volvo FMX. Однако особое внимание было уделено модели Volvo FMX 8x4 Tridem с крюковым погрузчиком. Это решение с трехосной задней тележкой является уникальным на отечественном рынке и позволяет одновременно решать несколько проблем. Во-первых, это увеличение «плеча» транспортировки бытовых отходов до удаленных от города полигонов, во-вторых, маневренность ТС в условиях ограниченного пространства, а также резко возросших штрафов за превышение легальной массы вывозимых грузов.

Если вспомнить, с какими трудностями связан вывоз мусора из узких дворов мегаполисов, в которых и не каждая легковушка проедет, то возможности Volvo действительно удивляют. Внешний радиус разворота Volvo FMX 8x4 Tridem составляет 7,9 м, что почти на 2 м меньше, чем у грузовика с колесной формулой 6х4 (9,8 м) и почти на 3 м меньше, чем у четырехосного аналога 8х4 (10,7 м) в исполнении с двухосной задней тележкой.

Интеллектуальное управление распределением нагрузки на оси позволяет автоматически перераспределять нагрузку с первой и вторых ведущих осей на подъемную ось. Пневмоподвеска Volvo FMX 8X4 Tridem оборудована заводскими датчикам нагрузки на оси, позволяющими в онлайн-режиме отслеживать массу загруженных отходов.

А вот руководитель направления «горнодобывающий сегмент» Виталий Гетьман предложил рассмотреть его с учетом разделения продаж грузовой техники, предназначенной для перевозки угля и для выполнения других работ. В данном сегменте Volvo хоть и сохраняет ведущие позиции, но уже не является лидером. Здесь примерно по четверти всего рынка равномерно поделены между Scania, MAN, Mercedes-Benz и Volvo. В «чисто угольной» сфере лидерство безусловно принадлежит самосвалам Scania с долей больше 50%. Volvo занимает уверенное второе место с четвертью рынка.

На выставочной площадке завода были продемонстрированы сразу три модели данного сегмента: Volvo FMX 8x4 с 13-литровым двигателем 460 л. с., АКП I-Shift с понижающими передачами и 32-кубовым самосвальным кузовом IPV для перевозки угля, Volvo FMX 8x4 с 13-литровым двигателем 460 л. с., АКП I-Shift с понижающими передачами, дневной кабиной и кузовом KH-Kipper для перевозки скальных пород и автопоезд для компании «Алроса» в составе Volvo FH16, 750 л. с., с кузовом и четырехосным прицепом «Тонар» грузоподъемностью 95 тонн

Даже в той сфере рынка, где Volvo не имеет абсолютных лидирующих позиций, шведский производитель все равно обладает серьезными преимуществами, которых нет у конкурентов, в первую очередь в области работы с предпочтениями заказчиков. Например, клиент имеет возможность выбора КП под свои задачи: усиленной роботизированной механической КПП Volvo I-Shift c ползучей передачей, рассчитанной под момент двигателя до 3550 Нм, и гидромеханической автоматической КПП Volvo Powertronic, рассчитанной под момент двигателя до 2600 Нм.

То же самое относится и к выбору типа передней подвески. В зависимости от пожеланий клиента и условий эксплуатации можно выбрать между необслуживаемой передней рессорной подвеской или обслуживаемой передней с пресс-масленками. Отдельного внимания заслуживает специальное фирменное исполнение электропроводки автомобилей, работающих в экстремальных условиях, для исключения перетирания проводов о гофру оплетки.

Читайте также: