Какие модели фольксваген собирают в калуге

Обновлено: 03.07.2024

Экскурсия на завод VW в Калуге

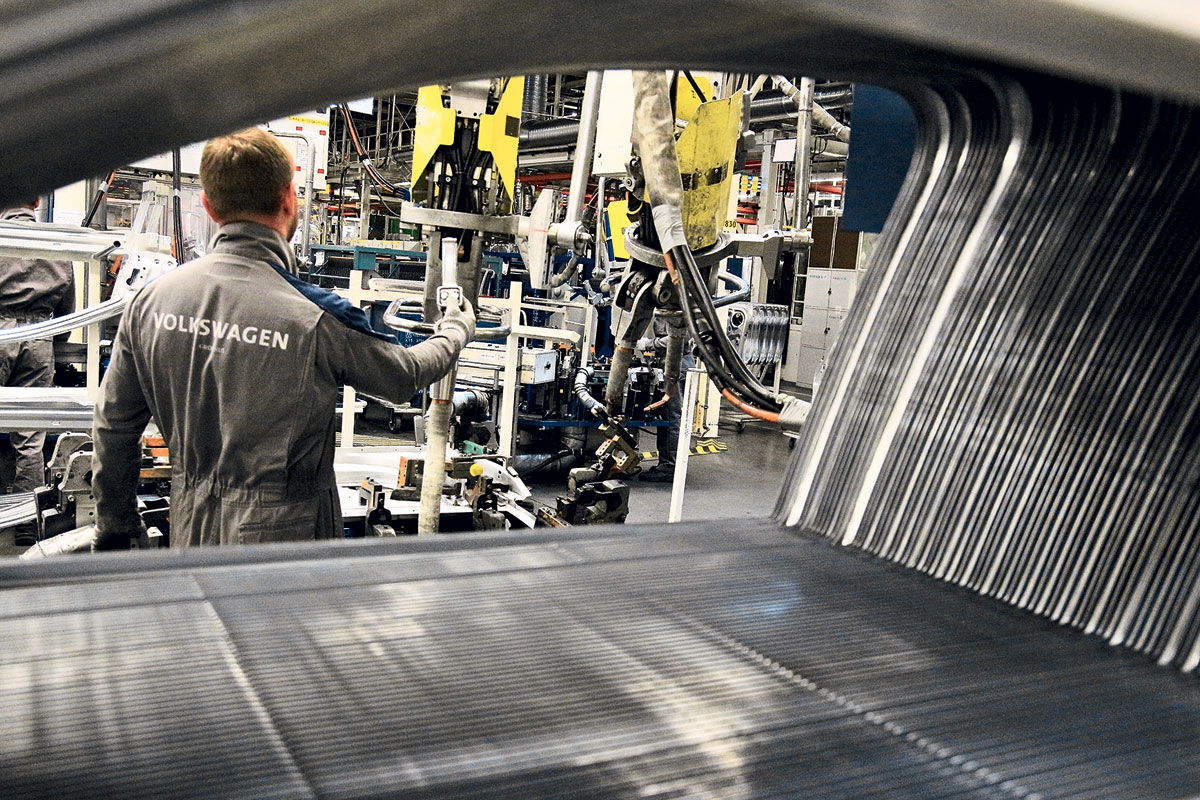

Неумолимое, безостановочное это движение завораживало. Откуда-то из самой чащи, из самой глубины светло-серых металлических джунглей мимо меня медленно, но внушительно, без устали ползла шеренга автомобильных кузовов. То тут, то там они озарялись снопами искр, но упорно двигались дальше. Вот на соседнем участке откуда-то сверху сильные руки подъемника спустили очередной кузов, и рабочие споро стали прилаживать к нему двери. А сзади уже показался другой кузов… Но, позвольте, судя по обводам, это “Тигуан”. А ведь только что была “Октавия”. Дальше на конвейерной цепочке движется характерный профиль “Фабии”, а следом выплывает и трехобъемный кузов нового “Поло”-седана. Не может быть! Даже три модели, которые собирают на одной линии, — большая редкость для автомобильного завода. Но четыре. И осенью русский завод “Фольксвагена” пополнится пятой — по нашей информации, это будет “Пассат-B7”. Так или иначе, уже сейчас завод в Калуге можно назвать не только самым современным автосборочным предприятием страны, но и производством уникальным даже в мировом масштабе.

Панели приборов, как и кресла, приходят на завод в сборе, в соответствии с пожеланиями заказчика. В салоне они монтируются с помощью специальных механических фаланг. Своими СОБСТВЕННЫМИ РУКАМИ рабочие крепят в салоне только обшивку.

Между тем снаружи все выглядит довольно обычно. В технопарке “Грабцево” стройка кипит почти круглые сутки. Металлические каркасы новых производств растут, словно молодой бамбук под лучами летнего солнца, подминая под себя пустынные калужские луга с редкими рядами деревьев. Стальные сваи споро обрастают бетонными стенами и кровлей, и сегодня в “Грабцево” уже можно видеть цеха “Магны”, “Бентелера”, “Вистеона”. Но все эти канадские, американские, европейские изготовители автомобильных деталей и узлов пришли в Калугу не первыми. Локомотив здешней автопромышленнос-ти — автозавод “Фольксваген”.

Германо-чешско-русское предприятие раскинулось на 400 гектарах — это куда меньше признанных гигантов отечественного автопрома, таких как АвтоВАЗ. Так что завод достаточно компактен. Светло-серые, невысокие цеха с лаконичным полукруглым фасадом из металла и стекла, обширные стоянки у проходной, километровый испытательный трек и обширные лужайки с яркими клумбами. Думаете, для красоты? Не только. Местность-то тут открытая, пыльная. А цветы и трава на газонах как нельзя лучше всю эту грязь и пыль задерживают. Говорят, благодаря им получается изрядно сэкономить на расходных материалах очистителей воздуха. Вот она — немецкая рачительность! Но вы же не ждали другого отношения к делу от представителей самой расчетливой нации?

Как и большинство новоиспеченных российских автопредприятий, три года назад “Фольксваген” начал с одного единственного цеха и крупноузловой сборки. Но за пару лет завод вырос до трех цехов и производства полного цикла, включающего помимо сборки и сварку, и покраску. А в июле заработал цех штамповки испанской фирмы “Гестамп”, где изготавливают кузовные панели “Поло”-седана. Впрочем, отделение крупноузловой сборки заводчане упразднять не стали. Сегодня здесь собирают модели “Фольксвагена”, “Шкоды” и “Ауди”, которые “не доросли” до основного конвейера.

Цена универсальности

В сварочном цехе шумно, ярко и многолюдно. Почти пять сотен человек споро орудуют сварочными аппаратами и монтируют детали кузова. В гейзерах искр их работа смотрится впечатляюще, однако спустя некоторое время возникает ощущение, что люди здесь — не главные, работают в основном на подхвате. А примы цеха — роботы, на чьих металлических плечах лежит большинство операций. Вот днище “Октавии” спускается со склада на платформу и заезжает на линию сварки. Рабочие, приладив к нему на защелках боковины кузова, нажимают кнопку готовности к следующей операции и отходят в сторонку. А платформа попадает в руки восьми роботов, которые в считанные секунды приваривают боковины к днищу и отправляют кузов опять к людям, но лишь для того, дабы те установили на него крышу. Установили? Свободны! Чтобы припаять ее лазером к боковинам, человек не требуется.

На контрольно-измерительной станции сварочного цеха, где проверяют геометрию кузова, тоже трудятся роботы. Однако выходной контроль, или, как его на европейский манер называют на заводе, аудит — прерогатива людей. В световом туннеле сотрудники ОТК, словно компенсируя будущему автомобилю недостаток человеческого внимания, оглаживают и осматривают в поисках вмятин, зазоров и прочих дефектов все его поверхности. И только когда человек дает добро, кузов отправляется в цех покраски.

Но именно роботы являются тем секретом, тем ноу-хау, которое позволяет заводу одновременно изготавливать рекордное количество различных моделей. Идущие друг за другом по одному конвейеру “Фабии”, “Тигуаны”, “Поло”, “Октавии”… Попробуйте-ка запомнить последовательность сварки тысяч точек на пяти разных кузовах! Человеческому мозгу, увы, подобное не под силу. Роботу же достаточно поменять программу. Разумеется, роботизация производства влияет на стоимость выпускаемой продукции. Но без роботов на “Фольксвагене” не обойтись. Относительно скромные производственные площади, большое число моделей концерна, которые ждут на российском рынке, высокие требования к качеству выпускаемой продукции — нет, без роботов здесь никак.

На предприятии трудится БОЛЕЕ СОТНИ РОБОТОВ, в том числе и уникальные роботы для лазерной сварки и пайки. При их использовании из-за высокой концентрации энергии лазера площадь привариваемого металла сводится к минимуму, а интенсивность нагрева и охлаждения шва куда выше, чем во время контактной, электродуговой сварки. Благодаря этому скорость выполнения операции уменьшается в разы, как и степень последующей деформации сварной конструкции.

Молоко за безвредность

Аромат роз? Странно. Откуда здесь быть розам? Почудилось, наверное.

Покрасочный цех — женское царство. Кузова всех моделей проходят здесь одни и те же этапы. И не каждый мужчина сможет изо дня в день кропотливо и быстро наносить на кузов герметик или грунтовку. А калужские женщины выполняют это, что роботы: несколько ловких, быстрых манипуляций пистолетом с силиконом — и кузов отправляется на следующую операцию.

После сварки КАЖДЫЙ КУЗОВ попадает на измерительную станцию, где роботы по контрольным точкам (у “Фабии” их 78) фиксируют его геометрию и в случае обнаружения предельных отклонений передают полученные данные на конвейер для коррекции процесса сварки последующих кузовов. Эти результаты записывают в базу данных, где они хранятся 15 лет на тот случай, если автомобиль попадет в аварию и возникнет подозрение, что виной тому мог стать дефект кузова.

Зато в покрасочных камерах дам нет. Здесь — в настоящих скафандрах — работают исключительно мужчины. “Доплачиваете за вредность?” —спрашиваю у Ярослава Холечека. Директор по персоналу “Фольксваген Груп Рус” категорично машет рукой: “Так здесь нет вредных условий! Температура и зимой и летом плюс 22, в каждом скафандре система подачи кислорода, так что в покрасочных камерах условия труда абсолютно те же, что и в любом другом месте цеха. За что доплачивать-то?”

Тем не менее молоко дают. Но не за вредность. Молочные продукты значатся в меню производственных столовых. Да-да, здесь целая сеть общепита, где люди могут перекусить, не отходя далеко от рабочего места. Стоимость обеда — примерно 200 рублей. При средней зарплате заводчан в 22,5 тысячи это немало. Правда, кормят вкусно — имел честь отведать.

Грунтовка наносится на кузов в специальных катафорезных ваннах. При катафорезе поверхность машины заряжена отрицательно, в то время как сама жидкость — положительно. В результате под воздействием электро-магнитного поля грунтовка глубоко проникает в поверхность кузова, обеспечивая тем самым высокую прочность и АНТИКОРРОЗИОННЫЕ СВОЙСТВА покрытия.

А вот и розы. Стоят у участка просушки, благоухают в честь чьего-то дня рождения. Но, конечно, было бы преувеличением сказать, что в покрасочном цехе ничем, кроме роз, не пахнет. В воздухе витают пары силикона, краски, герметика. Однако их концентрация такова, что несколько роз легко перебивают своим ароматом запах химии.

Впрочем, возможно, осенью, когда “Фольксваген” заработает в две смены, в покрасочном цехе будет пахнуть немного иначе. Пока же отсюда в сутки выезжает по 320 кузовов. “Октавии” — чаще всего черные и серебристые, “Тигуаны” — белые, “Фабии” и “Поло”-седаны —в силу своей заводской “молодости” самые разнообразные. И отправляются по навесному конвейеру в цех сборки.

На всех одна национальность

Жаль только, что доля отечественных генов в “Октавиях” и “Тигуанах” калужского автозавода в настоящий момент невелика — 15–20%. “Фабию” и даже русский народный “Поло” практически полностью собирают из иностранных деталей. Так и хочется приклеить к производству ярлык “истинно немецкое” или “настоящее чешское”.

Но нет, Холечек с такими эпитетами не согласен: “Неверно делить наши заводы на немецкие, русские или какие-либо еще. Все они — дети одного концерна. У нас единые требования, стандарты… Человеческий фактор? Не буду скрывать, изначально отношение к работе у калужан было далеко не европейским. Вы же знаете, как принято работать в России: что приказано — сделаем, о чем начальство запамятовало — и мы забудем. Впрочем, россияне не уникальны в таком подходе к труду. С подобным мы сталкивались и в Португалии, и в Бразилии, и в ЮАР. Но требуется не так много времени, чтобы наши новые сотрудники (и русские в том числе) перешли на совершенно иной качественный уровень работы. И дело не только в зарплате. Чисто психологически сложно делать брак при нормальной организации производственного процесса. В результате сегодня пол-Европы ездит на автомобилях, сделанных в Португалии, не задумываясь об их происхождении. Хотя еще 10 лет назад никто и предположить не мог, что португальцы могут делать отличные машины. Уверен, то же самое будет и в России. Скоро люди перестанут воспринимать продукцию нашего завода как немецкую, чешскую или российскую. Ведь национальность у нее одна — “Фольксваген”.

ОТ ДВУХ ВАЦЛАВОВ

Все нынешние марки концерна “Фольксваген” у нас появились относительно недавно. Однако до 1917 года в России были популярны чешские автомобили “Лаурин-Клемент” — прародители современной “Шкоды”. Книготорговец Вацлав Лаурин и механик Вацлав Клемент, оба увлеченные велосипедисты, начали выпускать двухколесные конструкции еще в 1895 году. Через 10 лет чешское предприятие перешло на выпуск автомобилей, которые к 1908 году добрались и до России. У нас модель А стоила от 1440 рублей, что составляло примерно 5 месячных зарплат генерала или депутата Госдумы.

После начала Первой мировой войны Россия и Чехия (входившая тогда в состав Австро-Венгрии) оказались по разные стороны фронта, и “Лаурин-Клементу” пришлось закрыть свое представительство в России. А в 1925 году, после объединения со “Шкодой-Пльзень”, все автомобили “Лаурин-Клемент” были переименованы в “Шкоды”.

Завод в Калуге

Завод Volkswagen Group Rus расположен в технопарке «Грабцево» в городе Калуга, в 170 км к юго-западу от Москвы.

На территории предприятия находится автомобильное производство Volkswagen и ŠKODA, а также завод по производству бензиновых двигателей 1.6 MPI серии EA211.

На данный момент на автомобильном заводе производятся модели Volkswagen Tiguan, Volkswagen Polo и ŠKODA RAPID, его максимальная производственная мощность составляет 225 тысяч автомобилей в год. Мощность нового современного завода по производству двигателей в Калуге составляет 150 тысяч двигателей в год. Должность технического директора ООО «ФОЛЬКСВАГЕН Груп Рус» занимает Штефан Депка.

Основные этапы проекта

Менеджмент завода

- Изучал электротехнику в Мюнхенском техническом университете

- Имеет степень MBA Лондонской школы бизнеса

- В 1996 году начал работу в компании Accenture в группе по управленческому консалтингу

- С 2001 года стал управляющим партнером Accenture, отвечающим за стратегическое развитие в ключевых областях автомобилестроения и производства промышленных товаров

- В 2003 году перешел в BBDO Consulting в качестве управляющего партнера

- В 2006 году пришел в концерн Volkswagen на должность руководителя отдела стратегического планирования и разработки проектов в Центре оригинальных запчастей Volkswagen AG

- В 2007 году возглавил глобальную сеть поставок оригинальных запчастей для всех марок концерна Volkswagen

- В 2010 году занял должность управляющего директора филиала в Москве

- С 2011 года является генеральным директором компании Volkswagen Group Rus и управляющим директором филиала в Москве

- С 2017 года он несет дополнительную ответственность за деятельность Volkswagen Group в России и СНГ

- Имеет два высших образования в области машиностроения и дополнительное экономическое образование

- В 2003 году начал работу в Volkswagen AG, после чего сменил несколько должностей в Китае и Германии

- В 2006 году был назначен руководителем части производственного подразделения в окрасочном цехе на заводе концерна Volkswagen в Вольфсбурге

- В 2010 году занял позицию ассистента члена совета директоров марки Volkswagen — легковые автомобили, ответственного за производство и логистику

- В 2013 году возглавил производство на заводе Volkswagen Navarra в Испании

- С 2015 года стал руководителем производства на заводе FAW-Volkswagen в Фошане (Китай)

- С 1 февраля 2019 года назначен техническим директором Volkswagen Group Rus

- В 1997 году приступил к работе в Volkswagen AG, Германия

- В 2001 году был назначен начальником управления инвестиционного контроллинга в марке Volkswagen

- В 2004 году возглавил отдел бизнес-девелопмента и развития новых регионов в Volkswagen Group

- В 2006 году стал финансовым директором в Volkswagen Navarra, Испания

- В 2009 году был назначен исполнительным вице-президентом по финансам и информационным технологиям в Volkswagen Group of America в Чаттануге, США

- В 2014 году стал ответственным за контроллинг на заводе в Касселе, Германия

- С 2016 года занимает должность финансового директора Volkswagen Group Rus

- Изучал деловое администрирование в Техническом университете Брауншвейга и в Университете Геттингена

- В 1991 году присоединился к Volkswagen AG (Вольфсбург, Германия) в качестве волонтера, выполняющего различные задачи в области кадровых ресурсов, включая помощь в подразделении работы с персоналом и в исполнительном совете концерна

- В 1993 году перешел на работу в SEAT, S.A., Barcelona, в качестве менеджера по персоналу

- В 1996 году стал начальником отдела кадров в Europcar Autovermietung GmbH, Гамбург, а в 2000 году был назначен начальником отдела финансов, персонала и систем

- В 2010 году присоединился к Volkswagen de México S.A. de C.V. в качестве члена совета директоров, отвечающего за персонал

- В 2014 году был назначен руководителем отдела корпоративных принципов в области персонала Volkswagen AG

- С 2016 года занимает должность директора по персоналу на заводе Volkswagen Group Rus, управляющего персоналом и организацией

- Окончила Тольяттинскую академию управления по специальности «Юриспруденция»

- В 2003 году начала карьеру в Тольятти в автомобильном бизнесе в качестве специалиста по закупкам

- В 2006 году перешла на должность заместителя менеджера по закупкам СП GM-АвтоВАЗ

- В 2007 году стала руководителем отдела закупок завода General Motors в Санкт-Петербурге

- В 2011 году перешла в Volkswagen Group Rus на позицию руководителя отдела по запуску новых продуктов на заводе в Калуге

- В 2015 году переведена в головной офис Volkswagen AG на должность руководителя отдела закупок деталей интерьера для концерна и марки Volkswagen в категориях «сиденья» и «системы безопасности»

- С 1 января 2019 года занимает должность директора по закупкам Volkswagen Group Rus

- Имеет степень в области машиностроения Будапештского технического университета

- В 1997 году присоединился к Volkswagen AG и в течение 20 лет занимал несколько руководящих должностей в областях производства, промышленного инжиниринга, был ответственным за непрерывное совершенствование процесса производства и за комплексные системы обеспечения работы оборудования

- В 2017 году был назначен руководителем производства двигателей на заводе Volkswagen Group Rus

Закупки

Вместе с поставщиками комплектующих изделий мы несем ответственность за соответствие наших автомобилей высоким стандартам качества. Вместе с тем, мы также стремимся к наилучшему соотношению цены и качества.

Компания ООО «ФОЛЬКСВАГЕН Груп Рус» заинтересована в увеличении локализации и развитии базы поставщиков в России, так как это позволяет сокращать логистические и производственные затраты. Уровень локализации постоянно увеличивается, как за счет локализации производства комплектующих изделий, так и за счет локализации сырья (локально производимой стали и некоторых типов пластика).

Мы активно сотрудничаем как с международными партнерами, так и с российскими производителями. В непосредственной близости от нашего завода, в индустриальном парке Грабцево, расположен парк поставщиков, и мы оказываем правительству Калужской области поддержку при поиске инвесторов и арендаторов для технопарка. Также мы заинтересованы в сотрудничестве с другими производителями Российской Федерации.

Компания ООО «ФОЛЬКСВАГЕН Груп Рус» активно привлекает поставщиков компонентов для производства двигателей: производство заготовок блока цилиндров и головки блока цилиндров локализовано одним из поставщиков компании на территории РФ, который использует в производственном процессе российский алюминий. ООО «ФОЛЬКСВАГЕН Груп Рус» ведет активную работу по привлечению новых поставщиков и локализации дополнительных узлов и деталей для локальных двигателей.

Экологическая политика

ООО «ФОЛЬКСВАГЕН Груп Рус» производит легковые автомобили и двигатели на заводе в Калуге и как предприятие концерна ставит перед собой цель стать ведущим автопроизводителем, предлагающим экологически эффективные решения для обеспечения индивидуальной мобильности.

Предприятие берет на себя обязательства по постоянному улучшению экологической безопасности своей продукции и услуг, включая эффективное использование ресурсов, снижение потребления электроэнергии, выбросов СО2, повышение энергоэффективности и снижение выбросов загрязняющих веществ в атмосферу. В этой экологической политике также содержатся аспекты системы энергетического менеджмента. С учетом жизненного цикла своих продуктов и услуг ООО «ФОЛЬКСВАГЕН Груп Рус» делает доступными для клиентов экологически эффективные передовые технологии. ООО «ФОЛЬКСВАГЕН Груп Рус» берет на себя обязательства выполнять требования законодательства и государственных учреждений, а также достигать цели по охране окружающей среды и энергосбережению (согл. ИСО 14001 связывающие обязательства) посредством внедрения далее приведенных принципов.

«ФОЛЬКСВАГЕН Груп Рус» как предприятие концерна Volkswagen является членом объединенной сертификации марки Volkswagen.

Основные принципы экологической политики Volkswagen Group Rus

- Стратегия «TRANSFORM 2025+» описывает видение марки Volkswagen стать ведущим автопроизводителем, предлагающим экологически эффективные решения для обеспечения индивидуальной мобильности. Для этого марка Volkswagen поставила себе цель быть примером в области охраны окружающей среды. ООО «ФОЛЬКСВАГЕН Груп Рус» вносит свой клад в достижение данной цели.

- Охрана окружающей среды на ООО «ФОЛЬКСВАГЕН Груп Рус» имеет широкую область применения. Она охватывает весь жизненных цикл продукции в соотв. с ИСО 14001 и учитывает охрану воды, почвы, воздуха и полезных ископаемых.

- Посредством системы экологического и энергетического менеджмента ООО «ФОЛЬКСВАГЕН Груп Рус» обеспечивает совместно с поставщиками, подрядчиками, дилерами, а также утилизирующими фирмами постоянное улучшение экологической безопасности своей продукции и услуг. Энергетическая эффективность и последовательная экономия энергии отслеживается посредством постановки целей.

- Правление концерна Volkswagen предписывает всем предприятиям концерна, которые обслуживают важное с точки зрения экологии оборудование или производят продукцию, оказывающую влияние на окружающую среду, внедрение системы экологического менеджмента согласно экологической директиве концерна и периодически проверяет эффективность систем экологического и энергетического менеджмента. ООО «ФОЛЬКСВАГЕН Груп Рус» посредством внутренних процедур обеспечивает доступность соответствующей информации и необходимые средства для поддержания системы в рабочем состоянии.

- ООО «ФОЛЬКСВАГЕН Груп Рус» регулярно проверяет соблюдение данной политики и достижение экологических и энергетических целей. Экологическая политика регулярно проверяется и при необходимости актуализируется.

- ООО «ФОЛЬКСВАГЕН Груп Рус» обязуется постоянно улучшать энергетические показатели.

- ООО «ФОЛЬКСВАГЕН Груп Рус» обеспечивает, чтобы все сотрудники предприятия были информированы, квалифицированы и замотивированы в соответствии с их задачами в системах экологического и энергетического менеджмента.

- ООО «ФОЛЬКСВАГЕН Груп Рус» предоставляет прозрачную и достоверную информацию и ведет открытый диалог с заинтересованными сторонами.

- ООО «ФОЛЬКСВАГЕН Груп Рус» активно сотрудничает с представителями власти и государственными органами на всех уровнях, что также включает в себя предотвращение ЧС на производственных площадках.

Экологическая политика

ООО «ФОЛЬКСВАГЕН Груп Рус», являясь компанией концерна VOLKSWAGEN, производит автомобили и двигатели на заводе в г. Калуге (Российская Федерация) и стремится стать ведущим поставщиком решений для устойчивой мобильности и примером в области охраны окружающей среды.

Мы осознаем свою ответственность за окружающую среду и все экологические и социальные последствия, связанные с нашими действиями. Компания гарантирует постоянное улучшение экологической безопасности своей продукции и услуг.

Экологическая безопасность также включает в себя повышение эффективности использования ресурсов, экономию энергии, в том числе сокращение выбросов CO2, например, за счет использования низкоуглеродных источников энергии, повышение энергоэффективности и снижение вредных выбросов. В настоящей политике также содержатся аспекты системы энергетического менеджмента.

Истории успеха

«В этом году Volkswagen Group Rus отмечает 10-летие производства автомобилей в России. За годы деятельности компания достигла высоких результатов и сейчас продолжает совершенствовать технологии, развивать персонал и расширять работу с локальными поставщиками для производства продукции высокого качества. Автомобили Volkswagen российского производства – Polo, Jetta, Tiguan – соответствуют всем международным стандартам качества концерна и пользуются высоким спросом на рынке»

Генеральный директор Volkswagen Group Rus Маркус Озегович (2017)

ООО «Фольксваген Груп Рус» – завод по производству легковых автомобилей.

- модельный ряд — 3 бренда: Volkswagen, Skoda , Audi

- 7 моделей: 3 — полного цикла сборки (CKD):, 4 — крупноузловой (SKD)

Самым крупным для Калужской области на сегодняшний день является инвестиционный проект компании Volkswagen. 29 мая 2006 года в Москве было подписано соглашение между Министерством экономического развития и торговли Российской Федерации и Корпорацией Volkswagen AG о строительстве автосборочного завода в Калуге.

С ноября 2007 года «ФОЛЬКСВАГЕН Груп Рус» производит автомобили в Калуге, в 170 км к юго-западу от Москвы. В октябре 2009 года на заводе в присутствии Владимира Путина и первых лиц государства было торжественно запущено производство полного цикла. 14 июня 2011 года «ФОЛЬКСВАГЕН Груп Рус» и «Группа ГАЗ» заключили соглашение о контрактной сборке автомобилей Volkswagen и ŠKODA на заводе ГАЗ в Нижнем Новгороде. В соответствии с соглашением, на ГАЗе организован полный цикл производства автомобилей ŠKODA Yeti, Volkswagen Jetta и ŠKODA Octavia.

C объемом инвестиций, составляющим 1,3 миллиарда евро, компания стала одним из крупнейших инвесторов в российскую автомобильную промышленность.

Завод ООО «ФОЛЬКСВАГЕН Груп Рус» расположен в индустриальном парке «Грабцево», мощность завода – 225 000 автомобилей.

Модельный ряд: 3 бренда: Volkswagen, Skoda, Audi

Сборка в режиме полного цикла (CKD):

- Volkswagen – Polo GP, Tiguan

- Skoda – Rapid (официальный запуск 28.02.2014)

Сборка в режиме SKD:

- Volkswagen – Touareg, Multivan

- Audi – A6, A8

Производятся бензиновые двигатели серии ЕА211 объемом 1,6 л. На заводе осуществляется механическая обработка блока цилиндров, головки блока цилиндров, коленчатого вала и сборка двигателя. Готовые двигатели поставляются на завод компании в Калуге и на сборочный конвейер в Нижнем Новгороде.

Бензиновые силовые агрегаты калужского производства устанавливаются на пять моделей концерна: Volkswagen Polo и Skoda Rapid, производимые на заводе в Калуге, и на модели Volkswagen Jetta, Skoda Octavia и Skoda Yeti, которые выпускаются в Нижнем Новгороде. Инвестиции в строительство завода по производству двигателей составили 250 млн евро.

Компания Volkswagen Group Rus способствует развитию локальных поставщиков и расширению базы малых и средних предприятий, что позволяет повысить уровень локализации выпускаемой продукции. Число локальных компонентов для двигателей и автомобилей, выпускаемых на калужском заводе, достигло 5500 единиц, компания активно сотрудничает с 60 локальными поставщиками, и их количество продолжает расти. Volkswagen Group Rus занимается не только поиском, но и обучением локальных поставщиков, чтобы их продукция соответствовала международным стандартам качества и бизнес-процессов.

Мы разобрали Volkswagen Polo Liftback: из чего и как он сделан

Этим летом концерн Volkswagen оптимизировал производственную концепцию на российском рынке. Отныне на заводе в Калуге будет производиться не две модели, а один на двоих со «Шкодой» лифтбек. У чехов, как и раньше, он будет называться Rapid, а Volkswagen получит логичную маркировку Polo Liftback вместо Polo Sedan. Мы в очередной раз решили купить и разобрать популярную модель, чтобы понять, насколько добротно собираются иномарки в России.

Volkswagen в России популярнее родственной Skoda в первую очередь за счет имиджа: при очень схожих, а порой и идентичных технических характеристиках соответствующих моделей, даже при имеющейся разнице в цене российские автомобилисты отдают предпочтение более престижному «Фольксвагену». Skoda всегда брала реванш за счет уникальных параметров вроде оригинальных кузовов и фирменных фишек Simply Clever.

Сейчас же ситуация с новым Rapid и Polo явно сыграет на пользу последнему. Учитывая, что машины, считай, идентичны и почти не отличаются по цене, соотечественники явно отдадут предпочтение авто с эмблемой VW, как, собственно, сделали и мы: за одни и те же деньги продать потом «Фольксваген» получится гораздо быстрее, чем «Шкоду».

Итак, в нашем распоряжении оказался новенький Volkswagen Polo Liftback серебристого цвета в комплектации Respect. Двигатель — бензиновый 1.6 на 110 «лошадок», коробка передач — 5-ступенчатая, механическая. С учетом цвета «металлик» и пары опциональных пакетов автомобиль обошелся нам в 1 005 200 рублей, к чему, конечно, мы привыкнуть никак не можем. Миллион за «бюджетник» на механике!

Двигатель и навесное

Под капотом Volkswagen Polo находится хорошо известный атмосферный четырехцилиндровый 16-клапанный бензиновый мотор серии EA211, соответствующий нормам Евро-5. Он имеет два варианта форсировки — на 90 л. с. (код CWVB) и на 110 л. с. (код CWVA): отличия в мощности достигаются главным образом программно.

Двигатель имеет ременной привод ГРМ, развернутую на 180 градусов головку блока цилиндров, фазовозвращатели на впускном валу и улучшенную систему охлаждения.

С осени 2015 года этот мотор изготавливается в Калуге. Блоки и головки блоков отливаются из отечественного сырья в Ульяновске, в российском филиале мексиканской компании Nemac. Хотя на части железных деталей мотора красуется маркировка немецкой компании SHW. Остальные операции по финальной сборке, включая обработку головок и коленвалов, выполняются уже непосредственно на заводе VW. За качество сборки отвечают 13 современных роботов. Видимых недостатков, за исключением мелкого облоя и редких неровностей по краям швов, нам найти не удалось.

Что касается навесного оборудования, то, забегая вперед, скажем, что Volkswagen использует только продукцию мировых поставщиков, причем в подавляющем большинстве — с европейских производственных площадок.

Например, штатный ремень ГРМ — от компании Contitech, одного из лидеров отрасли. Радиатор системы охлаждения поставляет Behr, как и вентилятор отопителя чешского производства. Этой же фирмы используются и воздушные фильтры. Масляный поставляет мировой гигант Mann Filter.

Радиатор кондиционера американской компании Modine приходит из Австрии, а оригинальный вентилятор производится непосредственно в Германии. К качеству изготовления деталей системы охлаждения — никаких вопросов.

Родной стартер поставляет Bosch с венгерского завода. Кстати, деталь недешевая: около 28 000 рублей. Компрессор кондиционера польского производства предоставила японская компания Sanden.

Подвеска и тормоза

Что касается подвески и тормозной системы, то на Polo Liftback используется классическая схема: независимая система «макферсон» спереди и полузависимая балка сзади; передние тормоза бывают только дисковые, а вот задние покупатель волен выбирать — оставить базовые барабанные или доплатить за диски.

Кто является поставщиком тормозов для Volkswagen Polo Liftback, оказалось не совсем понятно. На деталях порой одновременно стоят маркировки двух производителей — индийской фирмы TVS и немецкого производителя Girling. Последний бренд мало известен в России, но является авторитетным в Германии. Girling в свое время поставлял тормозные механизмы даже для болидов «Формулы-1». На сегодняшний момент компания является подразделением TRW KFZ, который сам входит в концерн ZF. Индийский же производитель TVS известен главным образом у себя на родине и, по официальной информации, ни в каких международных СП вроде как не состоит.

Вечно свисающий из-под днища тросик привода стояночного тормоза держится на двух хлипких проволочках, которые, вероятнее всего, от тряски рано или поздно вываливаются

Давним поставщиком деталей подвески для концерна Volkswagen является известный бренд Monroe, который поставляет компоненты для Polo из Европы. В частности, амортизаторы приходят напрямую из Бельгии. Остальные элементы шасси также сделаны исключительно добротно: из Германии приезжают даже отбойники стоек шасси.

Единственные надписи “China” мы увидели всего в двух местах: на трубке системы охлаждения и на топливном абсорбере

Что же касается локализации, то отечественные компоненты на Polo Liftback бывают двух видов: российских брендов и иностранных компаний, имеющих завод в России.

Полностью отечественной, например, оказалась выхлопная система, а младшие комплектации Volkswagen довольствуются российскими шинами Cordiant. Практически весь пластик в машине — от бамперов до салонного подлокотника — тоже российский, только делает его уже калужский завод мирового гиганта Magna.

Кузов и салон

Если переходить от деталей к машине целиком, то невозможно не обратить внимание на подход концерна VAG к защите кузова. Снизу Polo Liftback, равно как и Skoda Rapid, закрыт двумя пластиковыми кожухами, под которыми полностью укутанное в антикор днище. Да, кое-где есть мелкие пробелы в обработке, но все равно это лучший уровень подготовки, который когда-либо приходилось видеть. Кроме того, пороги по периметру — также в защитной обработке.

Кузовные элементы отличаются, может, и не очень маленькими, но зато повсеместно ровными стыками. То же касается и аккуратных резиновых уплотнителей.

Никаких особых замечаний или неудобств при разборе мы не обнаружили, кроме одного-единственного момента. Для того чтобы добраться до деталей климат-контроля — проще говоря, до печки, — необходимо снимать пластиковый кожух центрального тоннеля, который прижат ковролином, который, в свою очередь, нормально не снять без откручивания сиденья. В общем, если, не дай бог, что-то случится в недрах центральной консоли, работа по починке будет стоить явно немало.

Вся проводка в дверях, судя по маркировкам, поступает из Белоруссии

Каков итог?

Хотя разбор до конца не закончен, собирая все имеющиеся впечатления, можем уверенно сказать, что Volkswagen Polo Liftback, а равно и Skoda Rapid, по качеству сборки и уровню компонентов — лучшее, что приходилось видеть из купленных нами автомобилей. Большая часть составляющих элементов — запчасти мировых брендов, причем европейского производства. Ну а за уровень адаптации к российским условиям можно пожать руку.

Учитывая, что Volkswagen Polo Liftback принципиально не отличается ценой от прямых конкурентов, можно сказать, что с точки зрения потенциального ресурса это один из лучших на рынке вариантов.

На калужском заводе Volkswagen стартовало производство автомобилей серии Т6

Крупноузловая сборка Volkswagen серии Т6 из привезённых из-за рубежа деталей началась на калужском предприятии концерна VAG, об этом сообщает пресс-служба российского офиса, компании "Фольксваген Груп Рус". Коммерческие машины выпускаются в модификациях Transporter, Caravelle и Multivan.

На фото: Volkswagen Caravelle

На данный момент о возможном увеличении степени локализации производства Volkswagen серии Т6 пресс-служба компании не сообщает. "Наши автомобили отечественной сборки в первую очередь заинтересуют государственные организации, силовые структуры, госкорпорации", – пояснил Михаил Семенихин, глава подразделения "Volkswagen Коммерческие автомобили" в России.

На фото: Volkswagen Transporter Combi

В моторную линейку автомобилей Volkswagen серии Т6 входят 150-, 180-, 204-сильные бензиновые и 102-, 140-сильные дизельные моторы объёмом 2,0 литра, которые комплектуются либо механической коробкой передач, либо роботизированной трансмиссией. На российском рынке представлены модификации с передним и полным приводом. Принимать заказы на автомобили шестой генерации дилеры начали ещё в июле. Цена грузопассажирской версии Transporter стартует с отметки 1 817 900 рублей, микроавтобусов Caravelle – от 1 950 000 рублей и Multivan – от 2 364 100 рублей.

На фото: Volkswagen Multivan

Сейчас методом крупноузловой сборки Volkswagen выпускает на заводе в Калуге Touareg и Multivan, а также Audi A6 и A8. В режиме полного цикла предприятие производит седан Volkswagen Polo, кроссовер Tiguan и Skoda Rapid; с конвейера площадки Группы ГАЗ сходят Volkswagen Jetta, Skoda Yeti и Octavia.

Напомним, у Volkswagen в России есть также собственный завод по выпуску двигателей, который находится в Калуге. Серийное производство стартовало 4 сентября 2015 года. Моторы объёмом 1,6 литра, мощностью 90 и 110 л. с. экокласса "Евро-5" идут под капоты машин концерна местной сборки.

Калужский Volkswagen: теперь и полный цикл!

Премьер-министр Владимир Путин побывал на торжественном запуске российского завода Volkswagen в Калуге. Вы справедливо скажете: «Какой запуск, если завод работает с ноября 2007 года?» Все верно. Но если до этого калужское предприятие занималось крупноузловым производством, то сейчас там запустили технологию производства полного цикла, включающую сварку и окраску.

Первыми машинами, произведенными в Калуге по полному циклу, стали Skoda Octavia и Volkswagen Tiguan. Чтобы производить Octavia и Tiguan по полному циклу и еще несколько десятков моделей методом крупноузловой сборки, Volkswagen пошел на беспрецедентные инвестиции. В российский проект вложено 774 млн евро, из которых 570 млн евро – в сам завод. В итоге, сегодня на предприятии общей площадью 400 га (из них 170 га занимают строения) работают 1800 человек, а в ближайшем будущем количество сотрудников увеличится до 3000. Это позволит выпускать до 150 тыс. автомобилей ежегодно. Каких автомобилей? На производство по полному циклу претендуют еще три модели, среди которых есть и седан, специально разработанный для России! Последний в ходе экскурсии по заводу продемонстрировали премьер-министру России Владимиру Путину.

«Руководство компании показало мне перспективную модель для России, которая будет производиться только в следующем году, – сообщил Владимир Путин. – Пока это большой секрет, я обещал молчать, но думаю, что это очень перспективная модель для России». Рабочее название модели – Polo 251.

Причем директор департамента технического развития и локализации компании Volkswagen Group Rus Владимир Шульц сообщил о том, что выпуск седана, созданного специально для российского рынка, на заводе Volkswagen в Калуге начнется в конце мая, а стоимость машины составит 440 тысяч рублей. Сама новинка, как не трудно догадаться из названия, построена на платформе Volkswagen Polo и от своего прототипа, по словам работников завода, отличается увеличенной колесной базой и колеей.

Существует версия, что неизвестная новинка представляет собой… Volkswagen Voyage, предназначенный для рынков Южной Америки! По описанию Voyage, как раз построенный на упрощенной платформе Polo, очень напоминает засекреченную «перспективную модель для России».

Так ли это, покажет время. Главное – чтобы цена осталась на уровне обещанной. Для этого Volkswagen пытается привлечь максимальное количество российский производителей комплектующих. Поэтому вначале локализация производства по количеству компонентов должна быть на уровне 25%, а впоследствии планируется довести эту цифру до 30%.

Аналогичный уровень локализации ожидает и другие модели, выпускаемые в России по полному циклу – это нынешние Skoda Octavia и Volkswagen Tiguan, а также Skoda Fabia и Volkswagen Passat, которые встанут на конвейер в ближайшем будущем. Жаль только, что снижения цен нам не обещают…

Фольксваген немецкой сборки: отличия от аналогов российского производства

Название «Фольксваген» не зря переводится, как «народная машина», так как именно эта марка быстро стала широко востребованной и в самой Германии, и далеко за её пределами. В конце первого десятилетия 21-ого века сборка данных автомобилей началась и на территории России, что вызвало немало вопросов у будущих покупателей. Чем отличается VW поло российской сборки от немецкой, и можно ли доверять такой покупке? Вопрос это достаточно сложный, и однозначный ответ дать на него будет непросто.

Какие модели Фольксваген собирают в России

В 2010 году компания Фольксваген приступила к сборке на Калужском заводе в промзоне Грабцево новой модели Volkswagen Polo Sedan, которая, как говорят, специально разработана для российских условий. Это первая модель, которая проходит в российских условиях полный цикл сборки: это и лакокрасочное покрытие, и штамповка, и сварка, и собственно сборка. Поэтому многие считают Поло седан практически русским автомобилем, хотя и сохранившим в себе все достоинства иностранца.

Опыт оказался удачным, новинка быстро заинтересовала российских покупателей, и претензий к качеству не возникло. Однако немецкая сборка авто Поло всё же оказалась выше по уровню комфорта. Просмотрим краткое сравнение Поло российской сборки и немецкой:

- Отличия видны, в первую очередь, в интерьере салонов. Для российской сборки использован более дешёвый пластик, что в итоге отразилось и на цене, и на внешнем виде. Те, кто имел возможность сравнить обе модели, отмечали, что из немецкого красавца просто не хочется выбираться. При этом все недочёты не касаются каких-то конструктивных недоработок – российская модель просто имеет более низкий уровень исполнения.

- Фольксваген немецкой сборки снабжён регулировкой подсветки приборов. Казалось бы, незначительная деталь, но и она влияет на комфорт вождения, особенно в вечернее время.

- Заднее сиденье седана оказалось более просторным, чем у хетчбека, в чём российский автомобиль немного выиграл. На нём могут свободно разместиться три человека.

- Седан обладает более плавным ходом, так как его конструкция разрабатывалась специально для непростой российской дорожной ситуации. Дорожный просвет у седана при этом больше всего на 5 мм, что не позволяет говорить о принципиально улучшенной проходимости.

Разница в стоимости на момент старта продаж составила 130 000 рублей. Много это или мало, сказать сложно. Стоит признать, что Седан русской сборки действительно уступает немецкому аналогу в уровне комфорта, хотя в целом он не хуже по ходовым качествам. Конструкция машины для России и стран СНГ изначально предполагала максимальное упрощение и удешевление всего, что возможно, чтобы машина была доступна наибольшему кругу покупателей. Стоимость комплектации второго уровня, в которой были доступны большинство современных удобств, составила 476 тыс. р.

Насколько успешны результаты, сказать сложно. Тем не менее, Volkswagen Polo Sedan пользуется популярностью как автомобиль немецкого качества с несколькими российскими особенностями. Это хорошая машина бюджетного класса, которая изначально не претендовала на высокий уровень комфорта.

Современные автомобили Фольксваген немецкой сборки

Зная, где купить Фольксваген Тигуан немецкой сборки, российские покупатели получили возможность приобрести по-настоящему комфортный и скоростной автомобиль, который будет доступен далеко не всем. Возможно, скоро машина получит широкое распространение на вторичном рынке, после чего её можно будет купить по сниженным ценам.

В сентябре 2011 года была презентована ещё одна модель - Volkswagen Jetta. Это машина достаточно оригинальной внешности комфортным салоном и мягкой подвеской. Движение превращается в удовольствие благодаря надёжной системе управления и прекрасным скоростным качествам. Фольксваген Джетта немецкой сборки в базовой комплектации имел стоимость от 616 000 рублей.

Какую сборку всё же предпочесть

Единого мнения здесь нет, так как всё же автолюбители ориентируются не только на соображения удобства, но и на цену той или иной модели. Главные аргументы в защиту российской сборки:

- Все автомобили проходят одинаковый контроль качества, проверяясь по единым стандартам. Это позволяет свести вероятность брака к нулю, и к ходовым качествам обычно претензий не возникает.

- Стоимость заметно ниже, так как нет необходимости перевозить машины через границу и уплачивать пошлины. Этот же аргумент становится достаточно весомым, если речь идёт о подержанных иномарках.

- Машины российской сборки легче переносят сложные условия эксплуатации, выгодно отличаясь этим от требовательных западных аналогов. Это касается и качества бензина, и устойчивости к сложным дорожным условиям.

Контроль и порядок: как собирают VW в России

Зеленый стикер означает, что «Фольксваген» прошел 100-процентную проверку

Сам процесс сборки российских «Фольксвагенов» мало чем отличается от аналогичных заводов, хотя некоторые интересные факты наметанный глаз все же найдет. Сварку кузовов здесь можно разделить на два этапа: ручной, когда операторы состыковывают отдельные узлы автомобиля контактной сваркой (моторный отсек, передний пол, боковины и т. д.), и автоматический, когда роботизированный комплекс формирует кузов из уже собранных кусков. Первый серьезный этап аудита — проверка прочности сваренных вручную отдельных узлов. Вот, к примеру, на поворотный стенд крепят собранную боковину, после чего мастер, взяв в руки молоток и зубило, проверяет на прочность сварные точки. Если металл гнется и держится до последнего, значит все в порядке. Если же, наоборот, сварные швы «отлетают» (что крайне маловероятно), необходима перепроверка или замена сварочного оборудования. Следующий этап — роботизированная сварка готовых узлов в единый кузов. Причем проверка геометрии проводится как на этапах сварки, так и после сборки кузова: роботы по контрольным точкам фиксируют его геометрию и в случае обнаружения отклонений передают полученные данные на конвейер для коррекции процесса сварки. Примечательно, что крыша на «Поло» приваривается также автоматически, но уже лазерным методом (человек лишь подводит ее к кузову на вакуумных присосках): благодаря этому получается прочный и ровный шов, требующий минимальной мехобработки. И самое главное, проверки продолжаются после каждого этапа сборки: обязательный контроль шероховатости панелей, качества ЛКП, общей подгонки деталей кузова и интерьера… И только после досконального аудита на лобовое стекло крепится зеленый стикер фольксвагеновского «знака качества».

Детали интерьера и экстерьера проверяют на выносливость в тепловом шкафу, который способен создавать температуру до 100 °С

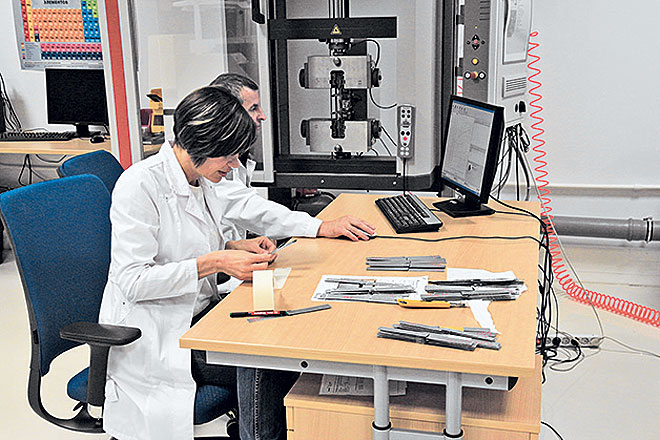

Казалось бы, зачем при таком контроле дополнительная огромная лаборатория, площади которой (без малого 630 кв. м) хватило бы на еще один маленький заводик? Подобные исследовательские центры есть, конечно, и на других заводах, но этот можно считать одним из самых продвинутых и масштабных. Лаборатория создавалась одновременно со строительством завода и до сих пор развивается: если к 2011 году здесь насчитывалось 37 установок общей стоимостью 1млн евро, то сегодня численность оборудования возросла до 70 наименований, а общий размер инвестиций утроился! И со всем этим богатством управляются всего 8 сотрудников, в числе которых руководитель лаборатории Павел Советченко: «Наш основной бизнес — обеспечивать требуемые в VW Group Rus нормы по качеству материалов. Главная сложность в том, что автомобиль собирается из огромного множества элементов, более 70 % которых производят наши поставщики: коврики для салона, обивка потолка, набивка сидений, колесные диски, пластиковые панели, антифриз… И за все это мы несем ответственность. Если с бампера нашего автомобиля слезет лак, владелец будет в первую очередь предъявлять претензии «Фольксвагену», а не обвинять, к примеру, фирму Magna за то, что те плохо покрасили бампер, или компанию BASF, что они поставили некачественный лак. Поэтому постоянный контроль так важен».

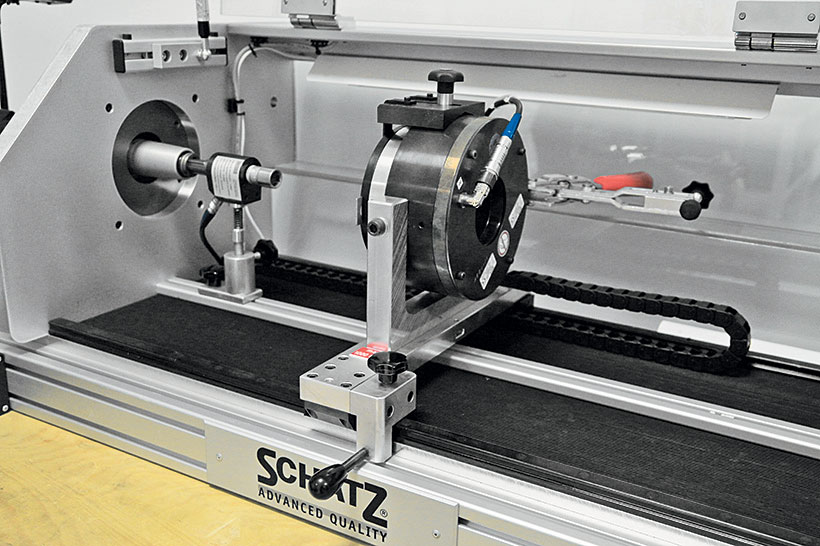

Стенд для проверки коэффициента трения в болтовом соединении

Лаборатория интересна в первую очередь разнообразием проводимых тестов. Вот отдел оценки качества используемых материалов. Чаще всего здесь анализируют структуру соединительных элементов: болты, саморезы и даже сварные соединения здесь разрезают вдоль, запекают в специальных шайбах, больше напоминающих сувениры, полируют до необходимой гладкости и проверяют под стереомикроскопом Leica со стократным увеличением (для более глубокого анализа есть микроскопы с увеличением в 1000 крат). Если выбранный, например, из одной партии болт окажется бракованным, то это является поводом для «задержания» всей партии, а при необходимости завод может обратиться к альтернативному изготовителю.

В следующем кабинете проверяют качество и прочность соединений, посаженных на различные кузовные клеи. При нас берут склеенные между собой оцинкованные пластины из новолипецкой стали, которая используется в кузовных элементах Polo, и помещают их в специальный стенд. Если в тесте на разрыв создается оптимальное усилие, то с качеством клея и поверхностью металла все в порядке. Есть и более суровые испытания: уже загрунтованные пластины из той же стали также склеиваются, только в этот раз те сперва помещаются на длительное время в агрессивную среду коррозионной камеры, а затем также тестируются на растяжение.

Павел Советченко показывает «трофеи», снятые с Polo, который побывал в африканской пустыне

В этом же кабинете проводят испытания на коэффициент трения в резьбе: стенд замеряет момент, который необходимо приложить, чтобы провернуть между собой пластины, скрепленные болтовым соединением.

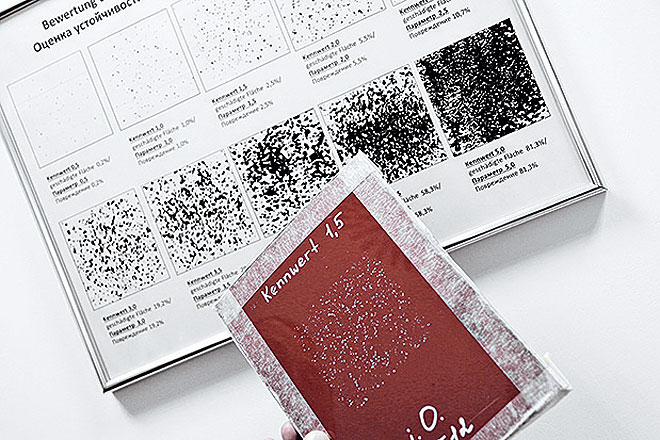

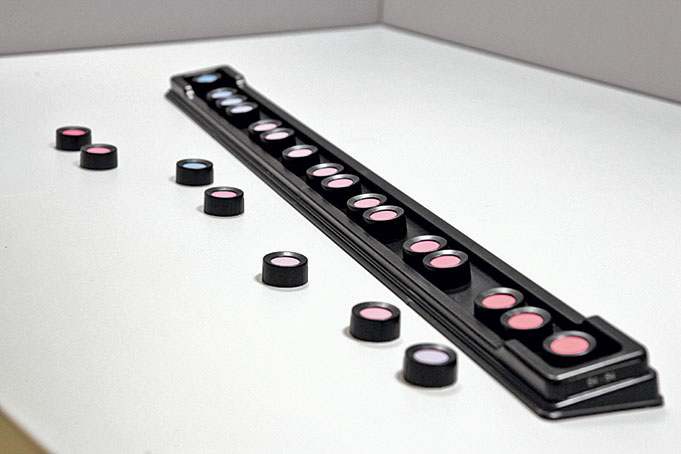

Так выглядит ЛКП после «обстрела» картечью — повреждения в пределах нормы

Еще более сложным кажется совершенно другой тип испытаний — проверка качества лакокрасочного покрытия. В моменты посещения современных автозаводов меня всегда интересовал вопрос: как колористы добиваются одинакового цвета на кузовных и пластиковых панелях? Ведь почти всегда кузова окрашиваются на месте, а пластиковые элементы — у поставщиков. И любой автомаляр вам подтвердит, что если кузов и элементы будут покрашены в разное время, в разных местах и разными людьми, не говоря уже про разные по структуре детали, «попасть» в один и тот же цвет, даже используя одну и ту же краску, крайне сложно! Дело в том, что колористы завода и поставщика постоянно контактируют, обмениваясь необходимыми данными. Обязательное условие — покрашенные детали сравниваются между собой и с контрольными образцами под различными источниками освещения. Так, например, если при люминесцентном освещении отличий может и не быть, то под искусственными лучами «закатного солнца» разница бывает куда более ощутимой. А для большей объективности оценка происходит как с помощью спектрофотометра, так и наметанным глазом эксперта. Причем колористов регулярно проверяют на «профпригодность»: в одном из тестов берется набор шашечек едва различимых оттенков, те перемешиваются, после чего колорист должен сложить их в правильном градиентном порядке. Согласитесь, такое не каждому под силу!

Владимир Тихонов, руководитель кузовного производства

После того как разобрались с цветами, окрашенные детали «Поло» подвергают разным издевательствам: например, в камере с имитацией соляного тумана, из которой поднимается зловещий пар, оценивают как коррозионную стойкость и прочность ЛКП кузовных деталей экстерьера, так и выносливость внутренностей салона. С кузовными деталями вообще обходятся очень жестко: на одних делают надрезы, после чего обдают мощной струей из «Керхера», другие отправляют в специальный дробеструйный аппарат, который барабанит по покрытию подобием оружейной картечи. Для оценки повреждений есть специальные шаблоны, по которым можно определить, насколько качественно лакокрасочное покрытие. Также кузовные и интерьерные детали обязательно подвергаются испытаниям в климатических камерах, то охлаждаясь до –40 °С, то нагреваясь до 80. Примечательно, что детали интерьера проверяют не только на сохранение целостности, но и на предмет появления неприятных запахов — для этого здесь также есть свои специалисты. Но пластик может испарять смолы без каких-либо запахов. Вы наверняка замечали беспричинное помутнение лобового стекла своего автомобиля? Так вот — этот как раз наш, а точнее их, лаборантов, случай. Оценить объем испарений очень просто: кусочек пластика помещается в специальную емкость, ее нагревают, а испаряемые вещества остаются на специальной прокладке, которую после опыта взвешивают на весах. Если ее масса превысила нормы, значит брак.

В камере с соляным туманом проверяют коррозионную стойкость кузовных панелей

Под занавес экскурсии Павел с гордостью подводит меня к своеобразной «стене почета»: здесь висят детали опытного Polo, который несколько лет провел в одной африканской пустыне. Да, на покрытии фар появились незначительные царапинки, а пластик слегка утратил первозданный лоск… Но, как говорит руководитель лаборатории, автомобиль был в полном здравии и был способен продолжать эксплуатацию! Единственной сложностью, по его словам, было объяснить аборигенам, что он и группа немецких специалистов оказались вместе с Polo в этой пустыне исключительно в туристических целях…

На этом стенде можно оценить, к примеру, твердость сплава литого диска

Одна из проверок колористов на профпригодность: перемешанные шашки близких оттенков специалист должен сложить в правильном градиентном порядке

Редакция рекомендует:

«Галогенки» Osram Night Breaker 200: как улучшить свет фар и ничего не нарушить

Как вернуть неокрашенному пластику кузова черный цвет?

Как победить коррозию? Эффективный способ для самостоятельного устранения ржавчины

Читайте также: