Киа спектра поршневая с проточкой

Добавил пользователь Alex Обновлено: 05.10.2024

Киа спектра поршневая с проточкой

Проверка головки блока цилиндров

Максимальная перешлифовка: 0,1 мм

Высота:

TED: 133,9–134,1 мм

BFD: 133,8–134,0 мм

Отклонение от плоскостности: не более 0,20 мм

Проверка клапанов

Зазор:

Впускные клапана:

TED: 0,050–0,060 мм

BFD: 0,040–0,045 мм

Выпускные клапана:

TED: 0,030–0,065 мм

BFD: 0,045–0,050 мм

Предельно допустимое значение: 0,020 мм

Направляющие втулки впускных и выпускных клапанов различны.

Проверка седла клапана

Проверка пружины клапана

Проверка распределительного вала

Номинальный диаметр:

TED: 26,940–26,965 мм

BFD: 25,940–25,965 мм

Минимально допустимый диаметр:

TED: 26,910 мм

Предельно допустимая овальность: 0,05 мм

Проверка гидравлических компенсаторов зазоров клапанов

Диаметр: 29,959–29,975 мм

Проверка блоков цилиндров

Перед перешлифовкой блока цилиндров измерьте высоту блока цилиндров от оси коленчатого вала до верхней сопрягаемой поверхности.

Проверка распылителей для охлаждения поршней

Проверка поршней Предупреждение

При замене поршня, также необходимо заменить поршневые кольца.

Проверка поршневых колец

Проверка поршневых пальцев

Проверка шатунов

Внутренний диаметр головки шатуна:

TED: 20,003–20,013 мм

BFD: 19,943–19,961 мм

Проверка коленчатого вала

Биение: 0,04 мм

Диаметры шеек коренных подшипников коленчатого вала:

1-й ремонтный размер (+0,25 мм):

TED: 54,688–54,706

BFD: 49,688–49,706

2-й ремонтный размер (+0,50 мм):

TED: 54,438–54,456

BFD: 49,438–49,456

3-й ремонтный размер: (+0,75 мм):

TED: 54,188–54,206

BFD: 49,188–49,206

Диаметры шеек шатунных подшипников коленчатого вала:

1-й ремонтный размер (+0,25 мм):

TED: 44,690–44,708

BFD: 39,960–39,706

2-й ремонтный размер (+0,50 мм):

TED: 44,440–44,458

BFD: 39,440–39,456

3-й ремонтный размер (+0,75 мм):

TED: 44,190–44,208

BFD: 39,190–39,206

Проверка зубчатого ремня Предупреждение

Сильно не перегибайте зубчатый ремень и не меняйте направление его вращения. Не позволяйте маслу и смазочному материалу входить в контакт с зубчатым ремнем, так как это приведет к его разрушению.

Механизм натяжения зубчатого ремня и направляющий ролик Предупреждение

Не проводите чистку ролика механизма натяжения или направляющего ролика зубчатого ремня с использованием очищающих жидкостей. Допускается притирание роликов чистой мягкой ветошью. Не поцарапайте рабочие поверхности роликов, так как это приведет к преждевременному износу зубчатого ремня.

Пружина механизма натяжения

Шкифы распределительных валов Предупреждение

Не проводите чистку шкивов с использованием очищающих жидкостей. При необходимости, используйте для их очистки чистую мягкую ветошь. Не поцарапайте рабочие поверхности шкивов, так как это приведет к преждевременному износу зубчатого ремня.

Kia Spectra. Проверка состояния компонентов шатунно-поршневой группы двигателя

Поршневые кольца подлежат замене в обязательном порядке.

2. При помощи специального приспособления снимите кольца с поршней, - постарайтесь случайно не повредить стенки последних.

3. Соскоблите с днищ поршней следы угольных отложений. После удаления основного слоя отложений зачистите поверхность вручную проволочной щеткой или куском мелкозернистой наждачной бумаги.

Ни в коем случае не используйте для зачистки изготовленных из мягкого материала и легко подверженных эрозии поршней проволочные насадки к электродрели!

4. При помощи специального приспособления прочистите канавки под установку колец на поршнях.

Альтернативно можно воспользоваться для этой цели обломком старого поршневого кольца, однако соблюдайте осторожность, - не оцарапайте дно и стенки канавки и не порежьте пальцы.

5. Удалив основные отложения, промойте шатунные сборки растворителем и тщательно просушите их, по возможности с применением сжатого воздуха. Проверьте проходимость масловозвратных отверстий в задних стенках канавок под установку поршневых колец, а также масляных отверстий в нижних головках шатунов.

При пользовании сжатым воздухом не забывайте надевать защитные очки!

6. Если стенки поршней и зеркала цилиндров не повреждены и чрезмерно не изношены, а блок двигателя не протачивался и не заменялся, необходимость в замене поршней также отпадает. Нормальный износ поршней проявляется в виде вертикальных следов выработки по упорной поверхности и небольшой слабины посадки верхнего компрессионного кольца в своей канавке. Не забывайте, что замена поршневых колец производится в обязательном порядке, вне зависимости от их состояния.

7. Внимательно осмотрите каждый из поршней на наличие трещин в юбке, вокруг выступов под установку поршневых пальцев и в районе расположения колец.

8. Проверьте упорные поверхности юбки поршня на наличие царапин, днище - на наличие сквозных отверстий и прогаров по краю. Присутствие царапин на юбке можно расценивать как признак длительных перегревов двигателя, либо слишком раннего зажигания воздушно-топливной смеси, - проверьте исправность функционирования системы охлаждения. Прогары по краям днища являются свидетельством детонации. В любом случае, причина выявленного нарушения должна быть устранена во избежание рецидивов. В качестве возможных причин образования перечисленных дефектов могут выступать также утечки всасываемого воздуха, неправильная компоновка воздушно-топливной смеси, нарушение установки угла опережения зажигания, неправильное функционирование систем зажигания и EGR.

9. Точечная коррозия поршней в виде каверн говорит о попадании в камеры сгорания и/или картер двигателя охлаждающей жидкости. Опять-таки, позаботьтесь, чтобы причина внутренних утечек была устранена.

10. Оцените величину бокового зазора посадки поршневых колец в своих канавках, для чего вложите новое кольцо снаружи в свою канавку на поршне и щупом лезвийного типа измерьте остающийся зазор. Повторите измерение в двух-трех точках по периметру канавки. Следите за тем, чтобы не перепутать компрессионные кольца (верхнее отличается от второго). Если величина зазора превышает допустимое значение , поршни подлежат замене.

11. Оцените величину бокового зазора посадки поршневых колец в своих канавках, для чего вложите новое кольцо снаружи в свою канавку на поршне и щупом лезвийного типа измерьте остающийся зазор. Повторите измерение в двух-трех точках по периметру канавки. Следите за тем, чтобы не перепутать компрессионные кольца (верхнее отличается от второго). Если величина зазора превышает допустимое значение , поршни подлежат замене.

На 4-цилиндровых двигателях предусмотрена выборная посадка поршней в цилиндрах. При этом поршни отличаются маркировкой. Выпускается два типа поршней: с маркировкой в виде литеры А (либо вообще без маркировки) и с маркировкой в виде литеры В .

12. Если посадочный зазор поршня в цилиндре превышает допустимое значение , блок следует отдать в проточку с подборкой новых поршней ремонтного диаметра.

13. Оцените правильность посадки поршней на шатунах, попытавшись повращать компоненты в противоположных направлениях. Наличие сколько-нибудь заметного люфта говорит о чрезмерном износе сочленения. Для исправления ситуации шатунно-поршневые сборки следует доставить в мастерскую автосервиса, где будут произведены необходимый восстановительный ремонт и замена пальцев.

14. Выполнение процедуры снятия поршней с шатунов (в случае возникновения такой необходимости) также должно быть поручено специалистам автосервиса. Параллельно, шатуны могут быть проверены на наличие признаков изгиба, скручивания и прочих деформаций с применением специального диагностического оборудования.

Без необходимости не следует снимать поршни с шатунов.

15. Проверьте шатуны на наличие трещин и прочих механических повреждений. Временно снимите крышки нижних головок, извлеките вкладыши старых подшипников, протрите постели в крышках и головках и проверьте их на наличие заусениц, задиров и шероховатостей. Закончив проверку, вложите на место старые вкладыши, установите крышки на нижние головки шатунов и от руки затяните крепежные болты.

Если двигатель ремонтируется с целью устранения стука пальцев, замените шатунные сборки.

16. При помощи микрометра или нониусного штангенциркуля измерьте толщину болтов крепления нижних головок шатунов в двух точках. Сравните между собой результаты измерений. Разница более чем в 0.102 мм свидетельствует о вытягивании болтов и необходимости их замены (в комплекте).

17. По завершении проверки шатунов и шатунных болтов посадите на свои места крышки нижних головок и от руки затяните крепеж.

Особенности конструкции Kia Spectra 2000-2011

Автомобили KIA Spectra, выпускаемые в России, оснащают поперечно расположенными четырехцилиндровыми четырехтактными бензиновыми инжекторными 16-клапанными двигателями рабочим объемом 1,6 л мод. S6D (типа DOHC).

Двигатель S6D с рядным вертикальным расположением цилиндров, жидкостного охлаждения. Детали и узлы двигателя показаны на рис. 5.1–5.3.

Головка блока цилиндров , изготовленная из алюминиевого сплава, общая для всех цилиндров двигателя. В нижней части головки блока цилиндров отлиты каналы, по которым циркулирует жидкость, охлаждающая камеры сгорания. В головку запрессованы седла и направляющие втулки клапанов. Впускные и выпускные клапаны имеют по одной пружине, зафиксированной через тарелку двумя сухарями. Двигатель с двумя пятиопорными распределительными валами имеет по четыре клапана на каждый цилиндр: два впускных и два выпускных. Привод клапанов осуществляется от распределительных валов, которые непосредственно воздействуют на клапаны через гидрокомпенсаторы, выполняющие одновременно функцию толкателей. Распределительные валы впускных и выпускных клапанов приводятся во вращение от коленчатого вала двигателя армированным зубчатым ремнем.

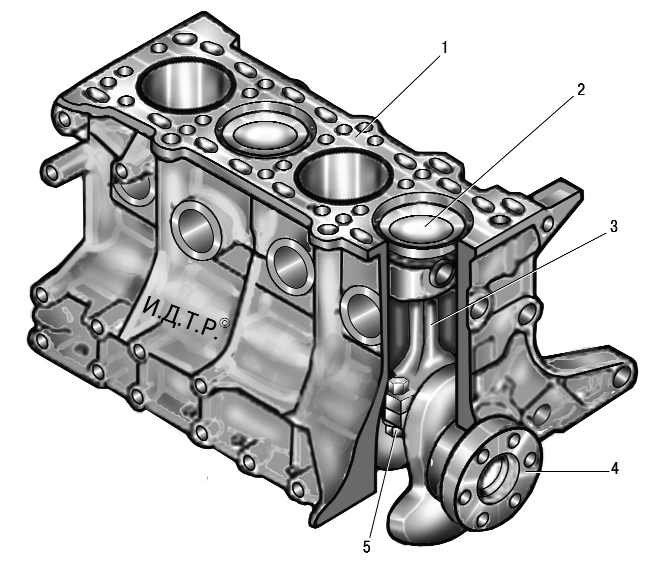

Блок цилиндров (см. рис. 5.1) двигателя представляет собой единую отливку, образующую цилиндры, рубашку охлаждения и каналы масляной магистрали. Нумерация цилиндров двигателя ведется от шкива коленчатого вала. Блок изготовлен из специального высокопрочного чугуна, цилиндры расточены непосредственно в теле блока. На блоке цилиндров выполнены специальные приливы, фланцы и отверстия для крепления деталей, узлов и агрегатов, а также каналы главной масляной магистрали. В нижней части блока цилиндров расположено пять опор коренных подшипников коленчатого вала со съемными крышками, которые крепятся к блоку болтами. Крышки коренных подшипников двигателя обработаны в сборе с блоком и невзаимозаменяемы. К нижней части блока цилиндров через уплотнительную прокладку прикреплен масляный картер, закрывающий полость блока снизу и выполняющий функцию резервуара для масла.

Рис. 5.1 . Блок цилиндров и коленчатый вал двигателя: 1 – блок цилиндров двигателя; 2 – поршень; 3 – шатун; 4 – коленчатый вал; 5 – крышка шатуна

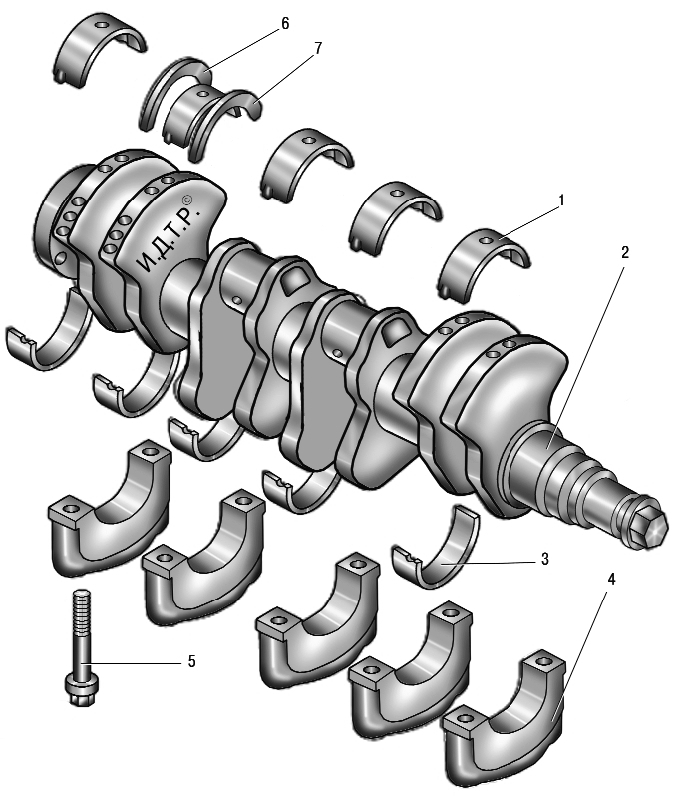

Коленчатый вал 2 (см. рис. 5.2) пятиопорный, отлит из специального высокопрочного чугуна. У него восемь противовесов, изготовленных за одно целое с валом. Для подачи масла от коренных шеек к шатунным в коленчатом валу выполнены сверления. Коленчатый вал двигателя зафиксирован от осевых перемещений двумя упорными полукольцами, установленными в проточки постели коренного подшипника. На переднем конце коленчатого вала установлен зубчатый шкив привода распределительного вала. К задней части коленчатого вала болтами крепится отлитый из чугуна маховик с напрессованным зубчатым венцом для пуска двигателя стартером. На заднюю часть маховика напрессован задающий диск датчика положения коленчатого вала. На автомобилях с автоматической коробкой передач к фланцу коленчатого вала крепится установочная пластина гидротрансформатора. Передний и задний концы коленчатого вала уплотнены самоподжимными резиновыми сальниками.

Рис. 5.2 . Коленчатый вал двигателя: 1 – верхний вкладыш коренного подшипника; 2 – коленчатый вал; 3 – нижний вкладыш коренного подшипника; 4 – крышка коренного подшипника; 5 – болт; 6, 7 – упорные полукольца

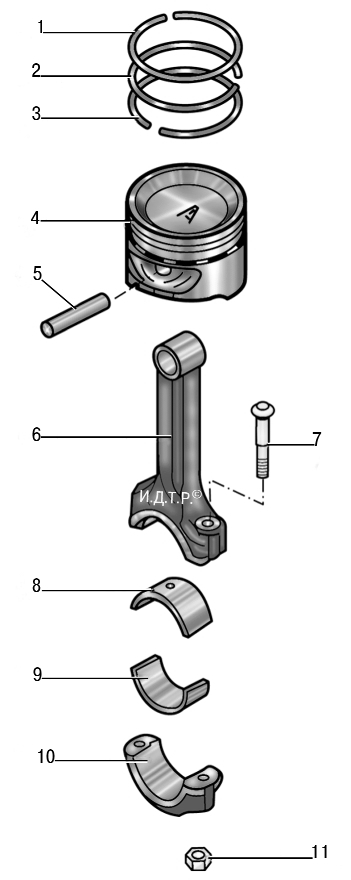

Шатуны 6 (см. рис. 5.3) стальные, кованые, со стержнем двутаврового сечения, обработаны совместно с крышками 10 на нижних головках.

Рис. 5.3 . Поршень и шатун: 1 – верхнее компрессионное кольцо; 2 – нижнее компрессионное кольцо; 3 – маслосъемное кольцо; 4 – поршень; 5 – поршневой палец; 6 – шатун; 7 – болт крепления крышки шатуна; 8 – верхний шатунный вкладыш; 9 – нижний шатунный вкладыш; 10 – крышка шатуна; 11 – гайка крепления крышки шатуна

Поршни 4 изготовлены из алюминиевого сплава. Юбка поршня в поперечном сечении овальная, в продольном – коническая. Для уменьшения давления поршня на стенку цилиндра во время рабочего хода ось отверстия под поршневой палец 5 смещена относительно диаметральной плоскости поршня. На цилиндрической поверхности головки поршня выполнены кольцевые канавки для одного маслосъемного и двух компрессионных колец. Поршневые кольца чугунные. Первое компрессионное кольцо имеет бочкообразную наружную поверхность, второе кольцо – коническую скошенную наружную поверхность. Маслосъемное кольцо составное, скребкового типа, с пружинным расширителем.

Система смазки комбинированная: наиболее нагруженные детали смазываются под давлением, остальные – разбрызгиванием масла, вытекающего из зазоров между сопрягаемыми деталями. Давление в системе смазки создается шестеренчатым масляным насосом, установленным снаружи в передней крышке блока цилиндров и приводимым в действие от переднего конца коленчатого вала.

Насос всасывает масло из масляного картера двигателя через маслоприемник с сетчатым фильтром и затем через полнопоточный масляный фильтр с фильтрующим элементом из пористой бумаги подает его в главную масляную магистраль, расположенную в теле блока цилиндров. От главной магистрали отходят каналы подвода масла к коренным подшипникам коленчатого вала. К шатунным подшипникам масло подается через каналы, выполненные в теле коленчатого вала. От главной масляной магистрали отходит вертикальный канал подвода масла к опорам распределительных валов и в верхний продольный масляный канал, соединенный сверлениями в головке блока с гидрокомпенсаторами зазоров в клапанном механизме.

Система вентиляции картера закрытого типа не сообщается непосредственно с атмосферой, поэтому одновременно с отсосом газов и паров бензина в картере образуется разрежение на всех режимах работы двигателя, что повышает надежность различных уплотнений двигателя и уменьшает выброс токсичных веществ в атмосферу. Система вентиляции состоит из клапана принудительной вентиляции картера, шланга первого контура вентиляции картера, впускного трубопровода и шланга второго контура вентиляции картера, соединяющего систему вентиляции с диффузором дроссельного узла.

При работе двигателя в режиме холостого хода картерные газы после маслоотделителя, расположенного в крышке головки блока цилиндров, под действием разрежения во впускном трубопроводе через клапан поступают в задроссельное пространство по шлангу. Клапан ограничивает объем отсасываемых газов, чтобы не нарушилась работа двигателя в режиме холостого хода. При работе двигателя под нагрузкой, когда дроссельная заслонка частично или полностью открыта, основной объем картерных газов проходит по шлангу в воздухоподводящий патрубок перед дроссельным узлом и далее через ресивер в камеры сгорания.

Система охлаждения двигателя герметичная, с расширительным бачком, состоит из рубашки охлаждения, выполненной в литье и окружающей цилиндры в блоке, камеры сгорания и газовые каналы в головке блока цилиндров. Принудительная циркуляция охлаждающей жидкости обеспечивается центробежным водяным насосом с приводом от коленчатого вала поликлиновым ремнем. Для поддержания нормальной рабочей температуры жидкости в системе охлаждения установлен термостат, перекрывающий большой круг системы при непрогретом двигателе и низкой температуре охлаждающей жидкости.

Система питания двигателя состоит из топливного модуля, установленного в топливном баке, дроссельного узла, фильтра тонкой очистки топлива, регулятора давления топлива, форсунок, топливопроводов и воздушного фильтра.

Система зажигания микропроцессорная, управляемая контроллером (электронным блоком управления). Контроллер также управляет системой распределенного впрыска топлива. Система зажигания при эксплуатации не требует обслуживания и регулировки.

Силовой агрегат (двигатель с коробкой передач, сцеплением и главной передачей) установлен на четырех опорах с эластичными резиновыми элементами: двух верхних боковых (правой и левой), воспринимающих основную массу силового агрегата, и задней и передней нижних, компенсирующих крутящий момент от трансмиссии и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении.

Читайте также:

- Не работают дворники jeep wk

- Порядок цилиндров газель камминз

- Ауди 100 глохнет на горячую

- Газель 4216 дергается на ходу

- Чем отличается ваз 2105 от ваз 2107