Момент затяжки toyota 4a fe

Обновлено: 03.07.2024

Руководство Toyota двигатели 4A-F (1.6 л), 5A-F (1.5 л), 4A-FE (1.6 л), 4А-GЕ (1.6л), 5А-FЕ (1.5л), 7A-FE (1.8 л) - страница 15

го ремня привода ГРМ с зубчатым

шкивом коленчатого вала.

б) Совместите метки на ремне и на

шкиве, нанесенные при демонтаже,

и установите зубчатый ремень.

8. Проверьте установку фаз газорас

а) Отпустите болт крепления натяж

ного шкива ремня привода ГРМ.

б) Поверните коленчатый вал на 2

оборота от ВМТ до ВМТ.

Примечание: всегда вращайте ко

ленчатый вал только по часовой

в) Проверьте фазы газораспределе

ния, убедившись в том, что:

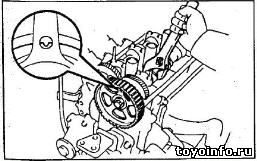

• центр малого отверстия на зуб

чатом шкиве распределительного

вала совмещается с меткой на

крышке 1-го подшипника распре

делительного вала, как показано

на рисунке;

• метка на шкиве коленчатого ва

ла (шкиве привода генератора и

насоса охлаждающей жидкости)

совмещается с соответствующей

меткой на защитной крышке рем

ня привода ГРМ, как показано на

Примечание: если метки на шкивах

не совпадают со своими ответными

метками, измените (сместите) заце

пление зубчатого шкива коленчатого

вала с зубчатым ремнем привода ГРМ

и заново повторите регулировку, опи

санную в п. 7 и 8.

г) Затяните установочный болт на

тяжного шкива (ролика) ремня при

вода ГРМ (МЗ = 37 Н м ) .

д) Установите резиновую пробку на

защитную крышку №1 ремня приво

9. Проверьте натяжение ремня п р и в о -

да ГРМ.

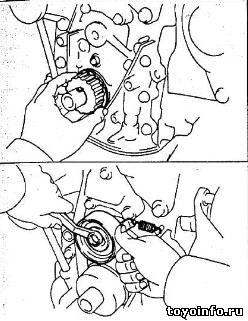

Проверьте прогиб зубчатого ремня

привода ГРМ, приложив усилие, как

показано на рисунке.

Прогиб ремня

(при усилии 20 Н) 5 - 6 мм

Если измеренная величина не соответ

ствует техническим условиям, проведи

те регулировку натяжения, изменив по

ложение натяжного шкива (ролика)

ремня привода ГРМ.

10. Установите защитные крышки №2

и №3 ремня привода ГРМ, закрепив их

6-ю болтами (МЗ = 7,4 Н м ) .

1 1 . Установите сегментную (полу¬

а) Удалите старый герметик.

б) Нанесите свежий герметик на сег

ментную заглушку, как показано на

рисунке.

Герметик: Part № 08826 - 00080 или

эквивалент.

в) У с т а н о в и т е с е г м е н т н у ю заглушку

на г о л о в к у б л о к а цилиндров.

12. Установите крышку головки блока

а) Удалите старый герметик.

б) Нанесите свежий герметик на го

ловку блока цилиндров, как показано

Герметик: Part № 08826 - 00080 или

эквивалент.

в) Установите прокладку крышки го

ловки блока цилиндров.

г) Установите крышку через дистан

ционные резиновые втулки и закре

пите ее 3-мя колпачковыми гайками.

Момент затяжки:

4A-FE(AE101 и AT190), 5A-FE

и 7A-FE 5,9 Нм

4A-FE(AE92, AE95, АТ171

и AT180) 7,8 Нм

13. Установите свечи зажигания, ис

пользуя специальный ключ.

14. (Кроме 4A-FE ( A E 9 2 , AE95, AT171

и АТ180)) Установите патрубок №2

ввода охлаждающей ж и д к о с т и .

Двигатель - механическая часть

а) Установите новую прокладку на

посадочное место головки блока

цилиндров, ориентировав ее таким

образом, чтобы выступ на прокладке

был направлен вверх.

б) Подсоедините патрубок к насосу.

в) Подсоедините патрубок к головке

блока цилиндров, закрепив его 2-мя

гайками (МЗ = 15 Н м ) .

15. Установите измеритель уровня мас

ла ("масляный щуп") в сборе с направ

ляющей.

а) Установите новое уплотнитель

ное кольцо на направляющую мас

ляного щупа.

б) Нанесите немного мыльного рас

твора на уплотнительное кольцо.

в) Установите масляный щуп в сбо

ре с направляющей и закрепите его

болтом (МЗ = 9,3 Н м ) .

16. Установите впускной коллектор.

(4A-FE (АЕ101 и АТ190) с серийной

системой впуска, 5A-FE и 7A-FE)

Установите впускной коллектор с

новой прокладкой и закрепите его

7-ю болтами и 2-мя гайками. Равно

мерно затяните болты и гайки в не

сколько проходов (окончательный

МЗ = 19 Н м ) .

Примечание: для 5A-FE одновременно

с установкой впускного коллектора

закрепляется провод "заземления" ак

кумуляторной батареи на "массу".

(4A-FE (АЕ92, АЕ95, АТ101 и АТ180) с

серийной системой впуска)

а) Установите впускной коллектор с

новой прокладкой и закрепите его 7-

ю болтами и 2-мя гайками вместе с

проводом "заземления" аккумуля

торной батареи на "массу". Равно

мерно затяните болты и гайки в не

сколько проходов (окончательный

б) Прикрепите трубку перепуска ох

лаждающей жидкости к трубке пе

в) Установите опорную стойку впу

(Для моделей 2WD)

Закрепите опорную стойку 2-мя бол

тами.

Момент затяжки для болтов:

под ключ на 12 мм 19 Нм

под ключ на 14 мм 39 Нм

(Для моделей 4WD)

Закрепите опорную стойку болтом и

гайкой.

Момент затяжки 19 Нм

(4A-FE (АЕ101 и АТ190) с системой

впуска, обеспечивающей работу

двигателя на обедненных составах

смеси)

а) Установите новую прокладку на

внешнюю привалочную плоскость

корпуса дополнительных заслонок,

обращенную к впускному коллекто

ру, и еще одну новую прокладку на

привалочную плоскость этого корпу

са, обращенную к головке блока ци

б) Установите опускной коллектор и

закрепите его 7-ю болтами и 2-мя

гайками. Равномерно затяните бол

ты и гайки в несколько проходов,

(окончательный МЗ = 19 Н м ) .

17. (4A-FE, модели 4WD: АЕ92, АЕЭ5,

АТ101 и AT180)

Установите блок вакуумных трубок,

закрепив их болтами. К трубкам под

соедините 3 вакуумных шланга.

18. Установите форсунки и общий топ

ливопровод (коллектор) форсунок на

впускной коллектор (См. "Система

а) Установите новую уплотняющую

резиновую втулку на форсунку. Ус

тановите также новое уплотнитель

б) Поворачивая форсунку влево-

вправо, установите ее в приемное

отверстие коллектора форсунок.

Поступите так со всеми 4-мя фор

сунками.

в) Расположите форсунки таким об

разом, чтобы их разъемы были ори

ентированы вверх, как показано на

рисунке.

г) Установите четыре новых изолято

ра и две (для двигателей с системой

сгорания обедненных смесей - три)

дистанционные (распорные) втулки в

соответствующие места впускного

коллектора.

62 Двигатель - механическая часть

д) Установите все четыре форсунки

вместе с их общим топливопроводом

(коллектором) на соответствующее

место впускного коллектора.

е) Временно установите два болта

(для двигателей с системой сгора

ния обедненных смесей - три бол

та), удерживающих коллектор фор

сунок на впускном коллекторе.

ж) Убедитесь, что форсунки повора

чиваются свободно. Возможной

причиной заедания форсунок явля

ется неправильная установка уплот

нительных колец: в этом случае не

обходимо заменить уплотнительные

з) Расположите форсунки таким обра

зом, чтобы их разъемы были бы ори

ентированы вверх, как показано на

и) Затяните два болта (для двигате

лей с системой сгорания обедненных

смесей - три болта) крепления обще

го топливопровода (коллектора)

форсунок к впускному трубопроводу.

Момент затяжки для двигателей:

с серийной системой впуска. 15 Нм

с системой сгорания

обедненных смесей 9,3 Нм

к) Подключите разъемы форсунок.

19. Подключите шланг подвода топли

ва к общему топливопроводу (кол

лектору) форсунок, поставив 2 новые

прокладки и затянув перепускной болт

20. Подключите шланг обратного сли

ва топлива к регулятору перепада

2 1 . Установите крышку камеры впуска

а) установите крышку камеры впуска

воздуха с новой прокладкой. Исполь

зуя торцовый ключ с головкой на 6

мм, закрепите крышку камеры впуска

3-мя болтами и 2-мя гайками, затянув

их в последовательности, показанной

на рисунке (МЗ = 19 Н м ) .

б) Подключите 2 шланга системы

принудительной вентиляции карте

ра и шланг передачи разрежения.

22. Подсоедините электропроводку

двигателя к впускному коллектору.

а) Закрепите электропроводку 3-мя

болтами, затем с помощью зажима

присоедините жгут электропроводки

к вакуумной трубке.

б) Подключите следующие разъемы:

• разъем датчика положения

• разъем исполнительного меха

низма системы автоматической

стабилизации частоты вращения

холостого хода (ISC-системы),

• (для моделей 2WD с системой ре

циркуляции отработавших газов),

разъем клапана "выключения раз

режения" системы рециркуляции

• разъем форсунки холодного пус

23. (4A-FE (АЕ92, АЕ95, АТ171 и

Прикрепите жгут электропроводки дви

гателя к защитной крышке №3 ремня

а) Установите зажим жгута электро

проводки двигателя на кронштейн

электропроводки и закрепите зажим

Двигатель - механическая часть 63

б) Подключите следующие разъемы

• разъем датчика аварийного дав

24. (4A-FE. модели 4WD: АЕ92. АЕ95,

АТ101 и AT180)

Установите вакуумный модулятор сис

темы рециркуляции отработавших га

зов, закрепив его гайкой.

Затем подключите 4 вакуумных шланга;

• шланг клапана рециркуляции от

работавших газов;

• 3 шланга от клапана рециркуляции

к вакуумному модулятору.

25. (4A-FE (АЕ92, АЕ95, АТ171 и

АТ180)) Установите форсунку холод

ного пуска двигателя (см. "Система

впрыска топлива").

26. Установите трубку системы пере

пуска воздуха, закрепив ее болтом и

гайкой (МЗ = 9,3 Н м ) .

27. (4A-FE (АЕ101 и АТ190), 5A-FE и

Установите опорную стойку впускного

коллектора, закрепив ее 3-мя болтами

(для 5A-FE - 2-мя болтами).

Момент затяжки для болтов:

Замена ремня ГРМ на двигатели Toyota серии A 5a-fe, 4a-fe, 7a-fe

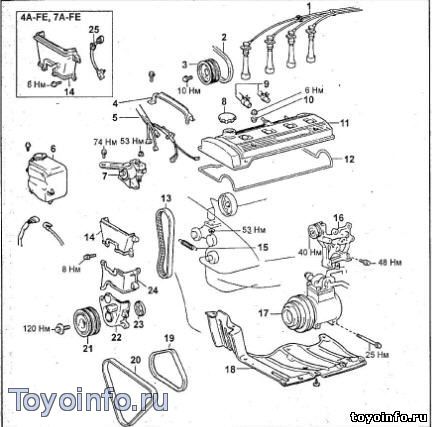

Снятие и установка ремня привода ГРМ Тойота (двигатели серии А). 1 - высоковольтные провода, 2 - ремень привода насоса гидроусилителя рулевого управления, 3 - шкив насоса охлаждающей жидкости, 4 - защита жгута проводки, 5 - жгут проводки, 6 - бачок омывателя, 7 - правая опора двигателя, 8 - крышка маслозаливной горловины, 9 - шланги системы вентиляции картера, 10 - уплотнительная шайба, 11 - крышка головки блока цилиндров, 12 - прокладка, 13 - ремень привода ГРМ, 14 - крышка ремня привода ГРМ №3, 15 - пружина ролика-натяжителя, 16 - кронштейн компрессора кондиционера, 1.7 - компрессор кондиционера, 18 - правая часть защиты двигателя, 19 - ремень привода компрессора кондиционера, 20 - ремень привода генератора, 21 - шкив коленчатого вала, 22 - крышка ремня привода ГРМ №1, 23 - направляющая ремня привода ГРМ, 24 - крышка ремня привода ГРМ №2, 25 - датчик CPS.

1. Отсоедините отрицательную клемму от аккумуляторной батареи.

2. Снимите правую часть защиты двигателя.

3. Ослабьте болт шкива насоса охлаждающей жидкости.

4. Снимите ремень привода генератора.

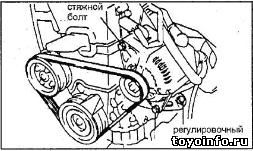

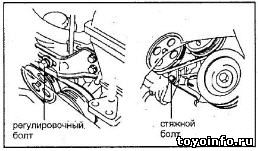

а) Отверните стяжной болт.

б) Отверните регулировочный болт и снимите ремень.

5. Снимите ремень привода компрессора кондиционера.

6. Снимите бачок омывателя.

7. Снимите ремень привода насоса гидроусилителя рулевого управления.

а) Отверните стяжной болт.

б) Отверните регулировочный болт и снимите ремень.

8. Снимите защиту жгута проводки и отсоедините жгут.

9. Отсоедините высоковольтные провода.

10. Отсоедините шланги системы вентиляции картера.

11. Снимите крышку головки блока цилиндров.

12. Снимите крышку ремня привода ГРМ №3.

13. (4A-FE, 7A-FE) Отсоедините провод датчика давления в камере сгорания.

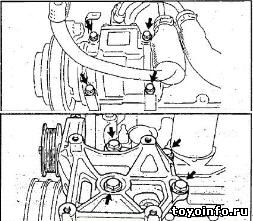

14. Снимите компрессор кондиционера, отсоединив разъем электромагнитной муфты, шланг и отвернув 4 болта крепления.

15. Снимите кронштейн компрессора, отвернув 4 болта крепления.

16. Отверните 4 болта и снимите шкив насоса охлаждающей жидкости.

17. Снимите крышку ремня привода ГРМ №2.

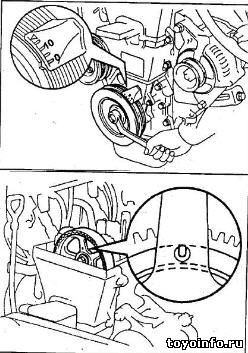

18. Установите поршень первого цилиндра в ВМТ конца такта сжатия.

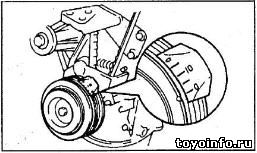

а) Проверните шкив коленчатого вала и совместите канавку на шкиве с меткой "О" на защитной крышке №1 ремня привода ГРМ.

6) Убедитесь, что отверстие в шкиве привода распределительного вала совместилось с меткой на крышке его подшипника.

В противном случае проверните коленчатый вал на один оборот (360°).

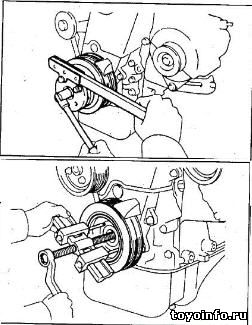

19. Снимите шкив коленчатого вала,

а) Используя подходящее приспособление отверните фиксирующий болт шкива.

20. Снимите крышку ремня привода ГРМ №1.

21. Снимите направляющую ремня привода ГРМ.

23. Отсоедините правую опору двигателя, отвернув 3 болта и 3 гайки крепления.

24. Снимите ремень привода ГРМ.

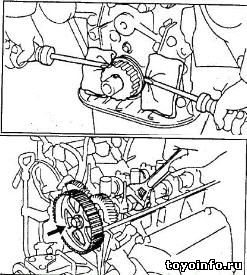

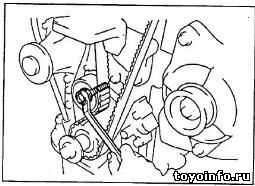

В случае повторного использования ремня, нарисуйте стрелку направления движения ремня (в сторону вращения коленчатого вала двигателя) и сделайте метки на ремне и шкивах, как показано на рисунках.

а) Отпустите болт крепления ролика-натяжителя, переместите его до упора влево и затем временно зафиксируйте его в этом положении тем же болтом крепления.

б) Снимите ремень привода ГРМ

25. Снимите натяжной ролик и натяжную пружину, вывернув полностью болт крепления натяжного ролика.

26. При необходимости, снимите зубчатый шкив коленчатого вала. В случае затруднений используйте 2 отвертки. Примечание: для предотвращения повреждения элементов блока цилиндров подложите ветошь

не допускайте попадания воды или масла на зубчатые шкивы распределительного и коленчатого валов и держите их в чистоте.

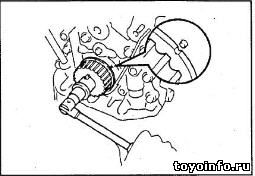

1. Установите зубчатый шкив распределительного вала (если был снят).

а) Совместите установочный штифт на носке распределительного вала с канавкой зубчатого шкива и насадите шкив на распределительный вал.

б) Временно установите болт крепления шкива.

в) Удерживая распределительный вал за его шестигранную часть раз-водным ключом, затяните болт крепления шкива распределительного вала.

Момент затяжки. 59 Н м

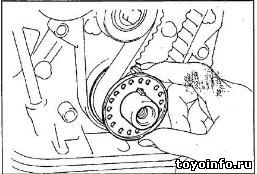

2. Установите зубчатый шкив коленчатого вала (если был снят).

а) Совместите шпонку на коленчатом валу со шпоночной канавкой зубчатого шкива.

б) Насадите шкив на носок коленчатого вала до упора отбортовкой вовнутрь.

3. Временно установите ролик-натяжитель с пружиной.

а) Закрепите ролик болтом, не затягивая его.

б) Установите пружину.

в) Оттяните ролик влево до упора и затяните болт;

4. Установите ремень привода ГРМ.

Двигатель 5A-FE

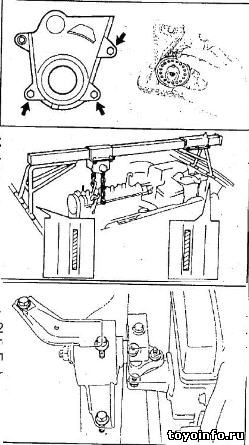

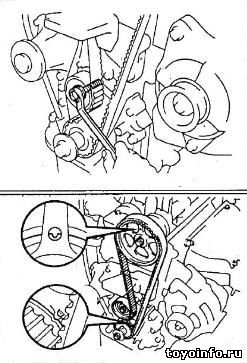

а)Установите поршень 1-го цилиндра в положение ВМI в конце такта сжатия.

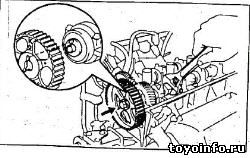

- Установив разводной ключ на шестигранный участок распределительного вала, поверните его и совместите метку на крышке подшипника распределительного вала с центром малого отверстия на шкиве распределительного вала.

- Используя болт крепления зубчатого шкива коленчатого вала, поверните коленчатый вал ‘и совместите синхронизирующие метки на зубчатом шкиве и на корпусе масляного насоса

б) Установите зубчатый ремень ГРМ.

Предупреждение: двигатель должен быть холодным.

Примечание: в случае повторного использования ремня совместите нанесенные ранее метки на шкивах и ремне и учитывайте направление вращения ремня.

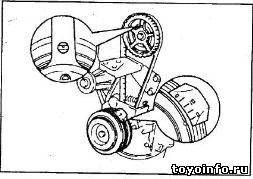

Установите зубчатый ремень ГРМ, соблюдая метки и обеспечивая необходимое натяжение на участке между зубчатыми шкивами коленчатого и распределительного валов.

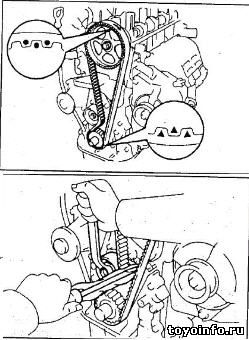

в) Проверьте правильность установки ремня (фазы газораспределения).

- Медленно отпустите болт крепления натяжного ролика.

- Медленно по часовой стрелке поверните коленчатый вал на 2 оборота от ВМТ до ВМТ, предварительно установив болт крепления зубчатого шкива.

- Убедитесь, что синхронизирующие метки на каждом шкиве совпадают с соответствующими метками на корпусе масляного насоса (для > шкива коленчатого вала) и на крышке подшипника распределительного вала, как показано на рисунке

- Затяните болт крепления ролика-натяжителя.

Момент затяжки. 38 Н-м

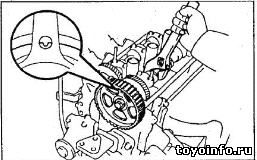

г) Установите направляющую зубчатого ремня отбортовкой наружу, как показано на рисунке

д) Установите защитную крышку №1.

Момент затяжки болтов. 8 Н-м

Двигатель 4A-FE

а) Установите поршень 1-го цилиндра в положение ВМТ в конце такта сжатия.

- Установив разводной ключ на шестигранный участок распределительного вала, поверните его и совместите метку на крышке подшипника распределительного вала с центром малого отверстия на шкиве распределительного вала.

- Временно установите ремень привода ГРМ.

- Установите направляющую ремня привода ГРМ лицевой стороной на-ружу.

- Установите крышку ремня привода ГРМ №1.

Момент затяжки. 8 Н-м

- Установите шкив коленчатого вала.

- Поверните шкив коленчатого вала, и совместите его риску с установочной меткой "О” на крышке №1 ремня привода ГРМ.

б) Установите зубчатый ремень ГРМ.

двигатель должен быть холодным.

в случае повторного использования ремня совместите нанесенные ранее метки на шкивах и ремне и учитывайте направление вращения ремня.

Установите зубчатый ремень ГРМ, соблюдая метки и обеспечивая необходимое натяжение на участке между зубчатыми шкивами коленчатого и распределительного валов,

в) Проверьте правильность установки ремня (фазы газораспределения).

- Медленно отпустите болт крепления натяжного ролика

Медленно по часовой стрелке поверните коленчатый вал на 2 оборота от ВМТ до ВМТ, предварительно установив болт крепления зубчатого шкива.

- Убедитесь, что синхронизирующие метки на каждом шкиве совпадают с соответствующими метками, как показано на рисунке.

- Затяните болт крепления ролика-натяжителя.

Момент затяжки. 38 Н м

5. Установите правую опору двигателя, завернув 3 болта и 3 гайки крепления.

6. Опустите двигатель подъемником.

7. Установите шкив коленчатого вала.

а) Совместите шпонку на коленчатом валу с пазом шкива и насадите шкив на вал.

б) Используя подходящее приспособление заверните и затяните крепежный болт шкива коленчатого вала.

Момент затяжки . 120 Н-м

8. Установите шкив насоса охлаждающей жидкости.

9. Установите кронштейн компрессора кондиционера, завернув 4 болта крепления.

момент затяжки. 48 Н-м

10. Установите компрессор кондиционера, завернув 4 болта крепления. Момент затяжки. 25 Н-м

11. (4A-FE, 7A-FE) Установите провод датчика давления в камере сгорания.

12. Установите крышку ремня привода ГРМ №3.

Момент затяжки. 8 Н-м

13. Установите крышку головки блока цилиндров.

а) Удалите старый герметик.

б) Нанесите слой свежего герметика в местах, показанных на рисунке.

в) Установите прокладку под крышку головки блока цилиндров.

г) Установите крышку головки блока, закрепив ее 4-мя гайками, установленными на уплотняющие шайбы.

Момент затяжки toyota 4a fe

Святослав , Киев (argo02@yandex.ru)

Явление и ремонт "дизельного" шума на старых (пробег 250-300 тыс.км.) двигателях 4А-FE.

"Дизелный" шум возникает чаще всего в режиме сброса газа или в режиме торможения двигателем. Он отчетливо слышен из салона при оборотах 1500-2500 об/мин., а также при открытом капоте при сбросе газа. Первоначально может показаться, что этот шум по частоте и по звуку напоминает звук неотрегулированных клапанных зазоров, либо болтающегося распредвала. Из-за этого желающие его устранить, часто начинают ремонт с ГБЦ (регулировка зазоров клапанов, опускание бугелей, проверка взведена ли шестерня на ведомом распредвале). Еще один из предложенных вариантов ремонта - замена масла.

Все эти варианты я испробовал, но шум остался без изменения, в результате чего я решился заменить поршня. Даже при замене масла на 290000 залил масло Хадо 10W40 полусинтетика. И успел вдавить 2 ремонтных тюбика, но чуда произойти не успело. Осталась последняя из возможных причин - люфт в паре палец-поршень.

Пробег моего авто (Toyota Carina E XL универсал 95 г.в.; английской сборки) составлял на момент ремонта 290200 км (если верить одометру), более того, могу предположить, что на универсале с кондеем, двигатель объемом 1.6 л был несколько перегружен по сравнению с обычным седаном или хетчбэком. То есть время подошло!

Для замены поршневой необходимо следующее:

- Вера в лучшее и надежда на успех.

- Инструменты и приспособления:

1. Ключ торцевой (головка) на 10 (под квадрат на 1/2 и 1/4 дюйма), 12, 14, 15, 17.

2. Ключ торцевой (головка) (звездочка на 12 лучей) на 10 и на 14 (под квадрат на 1/2 дюйма (обязательно не меньший квадрат!) и из качественной стали. ). (Необходимы для болтов крепящих ГБЦ и гаек крепления шатунных вкладышей).

3. Вороток торцевых ключей (трещетка) на 1/2 и 1/4 дюйма.

4. Ключ динамометрический (до 35 Н*м) (для затяжки ответственных соединений).

5. Удлинитель торцевых ключей (на 100-150 мм)

6. Ключ накидной на 10 (для откручивания труднодоступных крепежей).

7. Разводной ключ для проворачивания распредвалов.

8. Пассатижи (снимать пружинные хомуты со шлангов)

9. Тиски слесарные небольшие (размер губок 50х15). (я в них зажимал головку на 10 и откручивал длинные винты-шпильки, крепящие клапанную крышку, а также с их помощью выпрессовывал и запрессовал пальцы в поршнях (см. фото с прессом)).

10. Пресс до 3 т. (для перепрессовки пальцев и зажатия головки на 10 в тисках)

11. Для снятия поддона несколько плоских отверток или ножей.

12. Крестовая отвертка с шестигранным жалом (для откручивания болтов бугелей РВ возле свечных колодцев).

13. Шаберная пластина (для очистки поверхностей ГБЦ, БЦ и поддона от остатков герметика и прокладок).

14. Измерительный инструмент: микрометр на 70-90 мм (для измерения диаметра поршней), нутромер, настроенный на 81 мм (для измерения геометрии цилиндров), штангенциркуль (для определения положения пальца в поршне при запрессовке), набор щупов (для контроля зазора клапанов и зазоров в замках колец при снятых поршнях). Еще можно взять микрометр и нутромер на 20 мм (для замера диаметра и износа пальцев).

15. Фотоаппарат цифровой - для отчета и дополнительной информации при сборке! ;о))

16. Книга с размерами ЦПГ и моментами и методиками разборки и сборки двигателя.

17. Шапка (чтобы масло при снятом поддоне не капало на шевелюру). Даже если поддон давно снят, то капля масла, собиравшаяся капнуть всю ночь, капнет именно тогда, когда Вы будете под двигателем! Многократно проверено проплешиной.

- Материалы:

1. Очиститель карбюратора (большой баллончик) - 1 шт.

2. Герметик силиконовый (маслостойкий)- 1 тюбик.

3. ВД-40 (или другой ароматизированный керосин для откручивания болтов приемной трубы).

4. Литол-24 (для закручивания болтов крепления лыжи)

5. Ветошь х.б. в неограниченных количествах.

6. Несколько картонных коробок для складывания крепежа и бугелей распредвалов (РВ).

7. Емкости для слива антифриза и масла (по 5 литров).

8. Ванночка (с габаритами 500х400) (подставить под двигатель при съеме ГБЦ).

9. Масло моторное (согласно инструкции двигателя) в необходимом кол-ве.

10. Антифриз в необходимом кол-ве.

- Запчасти:

1. Комплект поршней (обычно предлагают стандартный размер 80,93 мм), но я на всякий случай (не зная прошлого машины) взял (с условием возврата) еще и ремонтный размер, больший на 0,5 мм. - 75$ (один комплект).

2. Комплект колец (взял оригинал тоже 2-х размеров) - 65$ (один комплект).

3. Комплект прокладок двигателя (но можно было обойтись одной прокладкой под ГБЦ) - 55$.

4. Прокладка выпускной коллектор/приемная труба - 3$.

Перед разборкой двигателя очень полезно помыть на мойке весь моторный отсек - лишняя грязь ни к чему!

Последовательность разборки опишу кратко:

. На этом месте во всех инструкциях идёт снятие минусовой клеммы аккумулятора, но я преднамеренно решил ее не снимать, дабы не сбрасывать память компьютера (для чистоты эксперимента). и чтобы время ремонта слушать радио ;о)

1. Обильно залил ВД-40 ржавые болты приемной трубы.

2. Слил масло и тосол, открутив снизу пробки и крышки на заливных горловинах.

3. Отстыковал шланги вакуум систем, провода датчиков температуры, вентилятора, положения дроссельной заслонки, провода системы холодного пуска, лямбда зонда, высоковольтные, свечные провода, провода форсунок ГБО и шланги подвода газа и бензина. В общем, все, что подходит к впускному и выпускному коллектору.

Далее пошло откручивание элементов двигателя.

1. Открутил клапанную крышку.

Далее полез в яму! В яме:

1. Снял защитный пластиковый поддон (только правую часть и частично открутил левую часть).

2. Снял приемную трубу (прокладки можно использовать повторно, если не перепутать. Я перепутал - пришлось одну поменять).

3. Поскольку доступ к поддону был ограничен из-за непонятного алюминиевого корыта, соединяющего коробку передач с блоком цилиндров, решил снять его. Открутил 4 болта, но корыто не вынималось из-за лыжи.

Снятие ГБЦ:

Как ни странно, но снять ГБЦ оказалось достаточно просто, открутив 10 болтов звездочной головкой на 10. Единственное, что я вовремя не открутил - патрубок водяной помпы (на котором масляный щуп крепится) и он держал ГБЦ.

В остальном, снятие ГБЦ прошло успешно. Я ее вытащил сам. Веса в ней не более 25 кг, но надо быть очень аккуратным, чтобы не снести торчащие - датчик вентилятора и лямбдазонд. Желательно прономеровать регулировочные шайбы (обычным маркером, протерев их предварительно ветошью с карбклинером) - это для случая выпадения шайб. Снятую ГБЦ положил на чистую картонку - подальше от песка и пыли.

Поршня:

Поршня снимал и ставил поочередно. Для откручивания шатунных гаек необходима звездочная головка на 14. Открученный шатун с поршнем перемещается пальцами вверх, до выпадания из блока цилиндров. При этом очень важно не перепутать выпадающие вкладыши шатуна.

Демонтированный узел я осмотрел и по мере возможности обмерял. Поршня менялись до меня. Причем их диаметр в контрольной зоне (25 мм от верха) был точно такойже, как и на новых поршнях. Радиальный люфт в соединении поршень - палец не ощущался рукой, но это за счет масла. Осевое перемещение вдоль пальца - свободное. Судя по нагару на верхней части (до колец) некоторые поршни были смещены вдоль осей пальцев и терлись о цилиндры поверхностью (перпендикулярной оси пальцев). Замеряв штангелем положение пальцев относительно цилиндрической части поршня, определил, что некоторые пальцы были смещены вдоль оси до 1 мм.

Старые пальцы имели заметный износ в зонах бобышек поршня (0,03 мм по отношению с центральной частью пальца). Выработку на бобышках поршней точно померять не удалось, но особой эллипсности там не было. Все кольца были подвижны в канавках поршней, а масляные каналы (отверстия в зоне маслосъёмных колец) свободны от нагара и грязи.

Перед запрессовкой новых поршней, я замерял геометрию центральной и верхней частей цилиндров, а также новые поршни. Цель - поставить большие поршни в более выработанные цилиндры. Но новые поршни были практически одинаковы по диаметру. По весу я их не стал контролировать.

Также я проверил зазоры в замках колец. Для этого компрессионное кольцо (вначале старое, потом новое) вставляется в цилиндр и опускается поршнем на глубину 87 мм. Зазор в кольце меряется щупом. На старых был зазор 0,3 мм, на новых кольцах 0,25 мм, что говорит о том, что кольца я менял совершенно зря! Допустимый зазор, напомню - 1,05 мм для кольца №1. Тут надо заметить следующее: Если бы я догадался отмечать положения замков старых колец относительно поршней (при вытаскивании старых поршней), то старые кольца можно было бы смело поставить на новые поршня в таком же положении. Тем самым, можно было бы сэкономить 65$. И время обкатки двигателя!

При снятом поддоне еще необходимо проверить осевой люфт коленвала (я этого не сделал), показалось визуально, что люфт очень малый… (а допустимый до 0,3 мм). При снятии - установке шатунных узлов, коленвал вращается вручную за шкив генератора.

Сборка:

Перед установкой в блок поршней с шатунами, цилиндры, поршневые пальцы и кольца, вкладыши шатуна смазать свежим моторным маслом. При установке нижних постелей шатунов надо проконтролировать положение вкладышей. Они должны стоять на местах (без смещений, иначе возможно заклинивание). После установки всех шатунов (затяжка моментом 29 Нм, в несколько подходов) необходимо проверить легкость вращения коленвала. Он должен вращаться руками за шкив генератора. В противном случае - надо искать и устранять перекос во вкладышах.

Установка поддона и лыжи:

Очищенный от старого герметика, фланец поддона, как и поверхность на блоке цилиндров, тщательно обезжиривается карбклинером. Затем на поддон наносится слой герметика (см. инструкцию) и поддон откладывается на несколько минут. Тем временем устанавливается маслоприемник. А за ним - поддон. Сначала наживляются 2 гайки по середине - потом все остальное и затягивается от руки. Позже (через 15-20 мин) - ключом (головка на 10).

Можно сразу поставить шланг от маслорадиатора на поддоне и установить лыжу и болт крепления передней подушки двигателя (болты желательно смазать Литолом - чтобы замедлить ржавление резьбового соединения).

Установка ГБЦ:

Перед установкой ГБЦ необходимо тщательно очистить шаберной пластиной плоскости ГБЦ и БЦ, а также фланец крепления патрубка помпы (возле помпы с задней части ГБЦ (тот, где крепится масляный щуп)). Желательно удалить из резьбовых отверстий масляно-тосольные лужи, дабы не расколоть при закручивании болтами БЦ.

Положить новую прокладку под ГБЦ (я немного промазал ее силиконом в зонах, близких к краям - по старой памяти многократного ремонта москвичевского 412-го двигателя). Промазал силиконом патрубок помпы (тот, что с маслощупом). Далее ГБЦ можно ставить! Тут надо отметить одну особенность! Все болты крепления ГБЦ со стороны крепления впускного коллектора - короче, чем со стороны выхлопного. Установленную головку затягиваю болтами от руки (с помощью головки-звездочки на 10 с удлинителем). Затем прикручиваю патрубок помпы. Когда все болты крепления ГБЦ наживлены - начинаю затяжку (последовательность и методика - как в книге), а потом еще контрольная затяжка по 80 Нм ( это - на всяк случай).

После установки ГБЦ идет установка Р-валов. Контактные плоскости бугелей с ГБЦ тщательно очищаются от мусора, а резьбовые крепежные отверстия - от масла. Очень важно поставить бугеля на свои места (для этого они промаркированы еще на заводе).

Положение коленвала я определил по метке "0" на крышке ремня ГРМ и зазубрине на шкиве генератора. Положение выпускного РВ - по штифту во фланце шестерни ремня. Если он вверху, то РВ в положении ВМТ 1-го цилиндра. Далее поставил сальник РВ на прочищенное карбклинером место. Шестерню ремня, я поставил совместно с ремнем и затянул крепящим болтом (головка на 14). К сожалению, ремень ГРМ не удалось поставить на старое место (заранее отмеченное маркером), но желательно было это сделать. Далее установил трамблер, предварительно удалив старый герметик и масло карбклинером, и нанеся новый герметик. Положение трамблера выставил по заранее нанесенной метке. К слову, что касается трамблера, то на фото показаны подгоревшие электроды. Это может являться причиной неровной работы, троения, "слабости" двигателя, а следствие - повышенный расход топлива и желание поменять все на свете (свечи, ВВ провода, лямбда-зонд, машину и т.п.). Устраняется элементарно - аккуратно сошкрябывается отверткой. Аналогично - на противоположном контакте бегунка. Рекомендую чистить раз на 20-30 т.км.

Рекомендация: перед запуском двигателя тщательно проконтролируйте топливную проводку (на соединениях) и зону ремней (на отсутствие там ветоши, ключей и проч.). ОТ ВИНТА.

Запуск был не мгновенным - надо было прокачать пустые емкости с топливом. Гараж наполнился густым масляным дымом - это от смазки поршневой. Далее - дым становится более горелый по запаху - это с выхлопного коллектора и приемной трубы выгорает масло и грязь… Далее (ежели все получилось) - наслаждаемся отсутствием "дизельного" шума. Думаю, полезно будет при езде соблюдать щадащий режим - для обкатки двигателя (хотя бы 1000 км).

Момент затяжки toyota 4a fe

Двиг 4a-fe

По легионовской.

1) закрутить все болты до 29Нм

2) далее нанести метки, и провернуть на 90градусов. У меня получился момент на 70Нм!

3) далее говорят крутите еще на 90 градусов, тут я засомневался, и чувствуется тяжеловато идет болт. решил глянуть в другой мануал. "4A-FE_3S-GTE_5S-FE_manual.pdf" там говорят крутите в несколько этапов до 60Нм.

сейчас головка прикручена на 70Нм, правильно ли будет, если по легионовкой все верно, докручивать болты после 12 часовой паузы. Не разрушительно ли это для герметика который в новой прокладке? Или я гоню. и там ничего такого нет?

| Истина в том, что необходимо установить требуемый момент затяжки и 2 раза по 90 градусов. Какой герметик в прокладке, о чём это? |

. не герметик, может что-то на подобии того, ну какая-то консистенция, на прокладке, вроде красного цвета. ХЗ. на бехах слышал нужно выдерживать паузы между этапами затяжек по 15мин.

И всеже, почему легеоновсцы не отметили суммарный момент? Хотя бы для контроля что ли, а то как-то странно. измерять момент затяжки в градусах.

И что скажите на счет разной информации в мануалах?

Легион дает 29нм+180градусов, а ENGINE MECHANICAL 60нм всего. Кому верить?!

вот здесь тоже с довротом написано:

Кстати о бэхах, товарищ прикручивал ГБЦ. там по мануалу тоже доворачивать надо было. Говорил что в конце момент получился под сотню н.м.

И всеже, почему легеоновсцы не отметили суммарный момент? Хотя бы для контроля что ли, а то как-то странно. измерять момент затяжки в градусах.

По первому. Японские машины это не бэхи

По второму пункту. 2 по 90 не для момента затяжки, так как он будет в данном случае больше какого-то определённого усилия, а для одинакового захода болта в гбц по высоте резьбы, дабы не создать её перекоса и равномерного сжатия прокладки.

И по разности информации. Гбц всегда протягивается в 3 приёма, хотя есть некоторые исключения или как вариант в 2 но начальное значение больше. Во втором толмуте указанном тобой написано всё слово в слово тока на английском и с другим моментом, скорее всего там есть продолжение про градусы

Двигатель Toyota 4A FE 1,6 л/110 л. с.

По надежности, популярности и распространенности моторы А-серии не уступают силовым приводам Toyota S-серии. Создавался двигатель 4A FE под автомобили классов C и D, то есть многочисленные модификации и рестайлинговые версии Carina, Corona, Caldina, Corolla и Sprinter. Изначально ДВС не имеет сложных узлов, может ремонтироваться и обслуживаться силами владельца в гараже без посещения СТО.

В базовой версии изготовителем заложено 115 л. с., но для некоторых рынков рекомендовано искусственное занижение мощности до 100 л. с. для уменьшения транспортного налога и страховых взносов.

Технические характеристики 4A FE 1,6 л/110 л. с.

Маркировка в двигателе производителя Toyota полностью информативна, хотя и немного зашифрована. Например, на наличие 4 цилиндров указывает не цифра, а латинская F, первая буква A обозначает серию мотора. Таким образом, 4A-FE расшифровывается следующим образом:

- 4 – в своей серии мотор разработан четвертым по счету;

- A – одна буква указывает на то, что с завода он начал выходить до 1990 года;

- F – схема двигателя четырехклапанная, привод на один распредвал, передача вращения от него второму распредвалу, отсутствие форсировки;

- E – многоточечный впрыск.

Другими словами, особенностью этих движков является «узкая» ГБЦ и схема газораспределения DOHC. С 1990 года произведена модернизация силовых приводов для перевода их на бензин с низкооктановым числом. Для этого использовалась система питания LeanBurn, позволяющая обеднять топливную смесь.

Для ознакомления с возможностями мотора 4A FE его технические характеристики сведены в таблицу:

смешанный цикл 9 л/100 км

Toyota 90913-02090 впускные

Toyota 90913-02088 выпускные

болт сцепления – 30 Нм

крышка подшипника – 57 Нм (коренной) и 39 Нм (шатунный)

Руководство по эксплуатации производителя Тойота рекомендует производить замену масла через 15000 км. На практике это делают вдвое чаще или, хотя бы, после прохождения 10000 пробега.

Особенности конструкции

В своей серии двигатель 4A FE имеет средние характеристики и обладает следующими конструктивными особенностями:

- рядное расположение 4 цилиндров, расточенных непосредственно в теле чугунного блока без гильз;

- два верхних распредвала по схеме DOHC для управления газораспределением через 16 клапанов внутри алюминиевой ГБЦ;

- привод ремнем одного распредвала, передача вращения с него на второй распредвал зубчатым колесом;

- трамблерное распределение зажигания с одной катушки за исключением поздних версий LB, в которых для каждой пары цилиндров стояла своя катушка по схеме DIS-2;

- варианты моторов для низкооктанового топлива LB имеют меньшую мощность и крутящий момент – 105 л. с. и 139 Нм., соответственно.

Клапаны мотор не гнет, как и вся серия А, поэтому капитальный ремонт при внезапном обрыве ремня ГРМ делать не придется.

Перечень модификаций ДВС

Существовало три версии силового привода 4A FE со следующими конструктивными особенностями:

- Gen 1 – производился в период 1987 – 1993 г., обладал мощностью 100 – 102 л. с., имел электронный впрыск;

- Gen 2 – впускался в 1993 – 1998 годах, имел мощность 100 – 110 л. с, изменилась схема впрыска, ШПГ, впускного коллектора, головка блока цилиндров модернизирована под новые распредвалы, добавлено оребрение клапанной крышки;

- Gen 3 – годы выпуска 1997 – 2001, мощность увеличена до 115 л. с. за счет изменения геометрии впускного и выпускного коллектора, ДВС применялся только для машин внутреннего рынка.

Заменило руководство компании мотор 4A FE новым семейством силовых приводов 3ZZ FE.

Плюсы и минусы

Основным преимуществом конструкции 4A FE является тот факт, что поршень не гнет клапана в момент обрыва ГРМ привода. Остальными достоинствами являются:

- наличие запчастей;

- низкий эксплуатационный бюджет;

- высокий ресурс;

- возможность самостоятельного ремонта/обслуживания, так как навесное оборудование не мешает этому;

Основным недостатком является система LeanBurn – на внутреннем рынке Японии такие машины считаются очень экономичными, особенно в пробках. Для бензина РФ они практически не пригодны, поскольку на средних оборотах наблюдается провал мощности, излечить который не удается. Моторы становятся чувствительными к качеству топлива и масла, состояния высоковольтных проводов, наконечников и свечей.

Из-за неплавающей посадки поршневого пальца и повышенного износа постелей распредвалов капремонт случается чаще, однако его можно выполнить своими руками. Производителем использовано высокоресурсное навесное оборудование, силовой привод имеет три модификации, в которых сохранены объемы камер сгорания.

Список моделей авто, в которых устанавливался

Изначально мотор 4A FE создавался исключительно для автомобилей японского производителя Toyota:

- Carina – V поколение в кузове Т170 седан 1988 – 1990 и 1990 – 1992 (рестайлинг), VI поколение в кузове Т190 седан 1992 – 1994 и 1994 – 1996 (рестайлинг);

- Celica – V поколение в кузове Т180 купе 1989 – 1991 и 1991 – 1993 (рестайлинг);

- Corolla (европейский рынок) – VI поколение в кузове Е90 хетчбэк и универсал 1987 – 1992, VII поколение в кузове Е100 хетчбэк, седан и универсал 1991 – 1997, VIII поколение в кузове Е110 универсал, хэтчбэк и седан 1997 – 2001;

- Corolla (внутренний рынок Японии) – 6, 7 и 8 поколение в кузовах Е90, Е100 и Е110 седан/универсал 1989 – 2001 годов, соответственно;

- Corolla (американский рынок) – 6 и 7 поколение в кузовах Е90 и Е100 универсал, купе и седан 1988 – 1997 годов, соответственно;

- Corolla Ceres – I поколение в кузове Е100 седан 1992 – 1994 и 1994 – 1999 (рестайлинг);

- Corolla FX – III поколение в кузове Е10 хетчбэк;

- Corolla Levin – 6 и 7 поколение в кузовах Е100 и Е100 купе 1991 – 2000 годы;

- Corolla Spacio – I поколение в кузове Е110 минивэн 1997 – 1999 и 1999 – 2001 (рестайлинг);

- Corona – IX и X поколение в кузовах Т170 и Т190 седан 1987 – 1992 и 1992 – 1996 годов, соответственно;

- Sprinter Trueno – 6 и 7 поколение в кузовах Е100 и Е110 купе 1991 – 1995 и 1995 – 2000 годов, соответственно;

- Sprinter Marino – I поколение в кузове Е100 седан 1992 – 1994 и 1994 – 1997 (рестайлинг);

- Sprinter Carib – II и III поколение в кузовах Е90 и Е110 универсал 1988 – 1990 и 1995 – 2002 годов, соответственно;

- Sprinter – 6, 7 и 8 поколения в кузовах АЕ91, У100 и Е110 седан 1989 – 1991, 1991 – 1995 и 1995 – 2000 годов, соответственно;

- Premio – I поколение в кузове Т210 седан 1996 – 1997 и 1997 – 2001 (рестайлинг).

Стоял этот мотор в Toyota AE86, Caldina, Avensis и MR2, характеристики двигателя позволили комплектовать им автомобили Geo Prizm, Chevrolet Nova и Elfin Type 3 Clubman.

Регламент обслуживания 4A FE 1,6 л/110 л. с.

Рядный бензиновый двигатель 4A FE необходимо обслуживать в следующие сроки:

- ресурс моторного масла составляет 10000 км, затем необходима замена смазки и фильтра;

- топливный фильтр подлежит замене после 40000 пробега, воздушный в два раза чаще;

- срок службы АКБ устанавливается производителем, в среднем составляет 50 – 70 тысяч км;

- свечи следует менять через 30000 км, а проверять ежегодно;

- вентиляцию картера и регулировку тепловых зазоров клапанов производят на рубеже 30000 пробега авто;

- замена антифриза происходит после 50000 км, осматривать шланги и радиатор нужно постоянно;

- выпускной коллектор может прогореть через 100000 км пробега.

Изначально несложное устройство ДВС позволяет производить ТО и ремонт собственными силами в гараже.

Обзор неисправностей и способы их ремонта

В силу конструкционных особенностей мотор 4A FE подвержен следующим «болезням»:

Пробелы с оборотами ХХ и запуском двигателя возникают после выработки ресурса датчиков или их поломки. Из-за прогоревшего лямбда-зонда может увеличиться расход топлива и образоваться нагар на свечах. На некоторые автомобили Toyota устанавливались движки с системой Lean Burn. Владельцам можно заливать бензин с низким октановым числом, но межремонтный период при этом снижается на 30 – 50%.

Варианты тюнинга мотора

Внутри своей серии силовых приводов Toyota двигатель 4A FE считается непригодным для модернизации. Обычно тюнинг производится для версий 4A GE, у которой, кстати существует турбированный до 240 л. с. аналог. Даже при установке турбо кит на 4A FE получится максимум 140 л. с., что несоизмеримо с начальными вложениями.

Однако возможен атмосферный тюнинг следующим способом:

- снижение степени сжатия за счет замены коленвала и ШПГ;

- шлифовка ГБЦ, увеличение диаметра клапанов и седел;

- использование высокопроизводительных форсунок и насоса;

- замена распредвалов на изделия с большей фазой открывания клапанов.

В этом случае тюнинг обеспечит те же 140 – 160 л. с., но уже без снижения эксплуатационного ресурса двигателя.

Таким образом, мотор 4A FE не гнет клапаны, обладает высоким ресурсом от 250000 км пробега и базовой мощностью 110 л. с., которую искусственно занижают на конвейере для некоторых моделей авто.

Читайте также: