Установка поршней рено к9к

Обновлено: 05.07.2024

Шатунно-поршневая группа

Ил. 31.3. Вставляют шатун верхней головкой в нагревательный элемент. Шатун необходимо устанавливать в нагревательную камеру так, чтобы правильно сориентировать его при установке в поршень. Обязательно выясните в заводском руководстве по техническому обслуживанию правильную ориентацию шатуна в поршне

Ил. 31.4. После перепроверки и полной готовности к выполнению операции включают нагревательную установку. Индикатор загорается, показывая, что нагреватель включен

Ил. 31.5. Рядом с индикатором включения нагревательной установки стоит регулятор таймера нагрева, с помощью которого устанавливается необходимая продолжительность нагрева шатуна

Ил. 31.6. Витки спирали электрического нагревательного элемента раскаляются докрасна в процессе нагревания верхней головки шатуна

Ил. 31.7. В ожидании того момента, когда верхняя головка нагреется до требуемой температуры, автомеханик практикуется в установке поршневого пальца в поршень с помощью установочной оправки.

Ил. 31.8. После того как индикатор нагрева погаснет, у автомеханика остается всего несколько секунд на то, чтобы вынуть шатун из нагревательной установки и вставить поршневой палец, прежде чем верхняя головка шатуна остынет

Ил. 31.9. Автомеханик захватывает шатун за нижнюю головку и выставляет его в поршне

Ил. 31.10. Как только шатун выставлен в поршне, в посадочное отверстие вводится поршневой палец

Ил. 31.11. После остывания шатуна в течение нескольких минут шатунно-поршневой узел вынимают из зажимного приспособления

Ил. 31.12. После полного остывания шатунно-поршневой узел проверяется на правильность сборки

Поршневые пальцы

Установка положения поршней

Сборка поршня и шатуна

Установка или замена поршневых колец

ФОТОРЯД - Замена поршневых колец

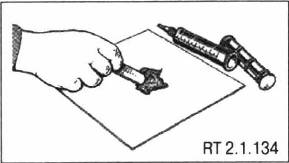

Ил. 28.1. Для подгонки поршневых колец к конкретному цилиндру необходимы новые поршневые кольца, расширители поршневых колец, специальный инструмент для очистки канавок поршневых колец и приспособление для шлифовки замков поршневых колец

Ил. 28.2. С помощью расширителя старые кольца снимают с поршня

Ил. 28.3. Канавки поршневых колец тщательно очищают с помощью специального инструмента

Ил. 28.4. Дренажные отверстия в канавке маслосъемного кольца обязательно очищаются

Ил. 28.5. При установке поршневых колец в поршни необходимо убедиться в правильности сборки шатунно-поршневого узла. На шатуне обязательно должна быть маркировка, указывающая, в каком цилиндре двигателя он должен стоять

Ил. 28.6. Необходимо проверить новые поршневые кольца на соответствие по размеру и назначению. Для этого с помощью справочных инструкций необходимо расшифровать маркировку, нанесенную на новые кольца

Ил. 28.7. Вертикальный зазор между поршневым кольцом и канавкой измеряется с помощью калиберного щупа. Результаты измерений сравниваются с техническими требованиями завода-изготовителя (которые обычно находятся в пределах от 0,001 до 0,003 дюйма)

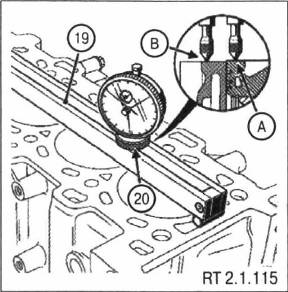

Ил. 28.8. Для проверки ширины замка поршневое кольцо вставляется в соответствующий цилиндр и выравнивается в нем с помощью перевернутого поршня

Ил. 28.9. С помощью калиберного щупа измеряется ширина замка поршневого кольца. Результаты измерений сравниваются с техническими требованиями завода-изготовителя (обычно составляют 0,004 дюйма на каждый дюйм диаметра расточки цилиндра) _

Ил. 28.10. Если зазор в замке поршневого кольца слишком узок, с помощью приспособления для шлифовки замков поршневых колец он доводится до необходимой ширины

Ил. 28.11. С помощью расширителя поршневых колец новые кольца монтируются на поршень

Ил. 28.12. Перед установкой поршня в цилиндр обязательно необходимо проверить, что замки поршневых колец расставлены по окружности поршня в соответствии с заводскими техническими требованиями

Слабый мотор

Характеристики дизеля K9K -1.5 dci

Расшифровка маркировки двигателей Renault по трём буквам

Применение моделей дизелей K9K

Место установки таблички с маркировкой

Недостатки K9K

- Повышенная чувствительность к некачественному маслу и топливу;

- Небольшая мощность

Более детально про недостатки.

Основным недостатком К9К является повышенная чувствительность к некачественному маслу, к запоздалой замене масла, в результате чего при пробеге 150000-200000 км происходит проворот вкладышей шатунов. Если у вас есть факты ранее упомянутых нарушений эксплуатации связанных с маслом двигателя, то не медлите, скорее меняйте вкладыши. То же самое рекомендуется делать при покупке автомобиля с пробегом. Заливайте масло высокого качества, а заменяйте его не позднее установленных наработок (см. таблицу). Много нареканий по отзывам автомобилистов на движки с системой питания Common rail фирмы Delphi. Не переносит ДВС некачественную солярку, к тому же в топливном насосе высокого давления начинаются проблемы с плунжерными парами из-за металлических частиц в следствии выработки, а затем и форсунки начинают барахлить, движок троит. Выбор моторов с альтернативными вариантами топливной аппаратуры и замена топливного фильтра раз в 8000-10000 км оригинальным, плюс применение хорошего топлива избавят от проблем с впрыском топлива. Выход из строя турбокомпрессора в основном происходит из-за попадания металлических частиц в масле, концентрация которых повышается в разы при непроведении замены масла вовремя. Мощности ДВС маловато, не более 110 л. с. Недостаток лошадей чувствуется по любым дорогам, когда в салон сядут грузные четыре пассажира от 100 кг и больше, движку приходится хорошо потеть разгоняя автомобиль сжигая приличную подачу топлива, возрастает длительность разгона и расход топлива, ухудшается маневренность при обгоне и перестроении.

Слабые места K9K

- Шатунные вкладыши;

- ТНВД, форсунки (Delphi);

- Датчик давления наддува;

- Датчик положения коленчатого вала;

Более детально про слабые места

Сборка двигателя

1. Очистите сборку поршень - шатун очистителем поверхности.

2. Просушите сборку поршень - шатун помощью пневматического пистолета-распылителя.

3. Установите поршень на шатун.

4 Установите поршневой палец и зафиксируйте его стопорными кольцами. Повторите эти действия для всех шатунов.

Примечание: соблюдайте направление установки колец, устанавливая их меткой «вверх» («ТОР») всторону днища поршня.

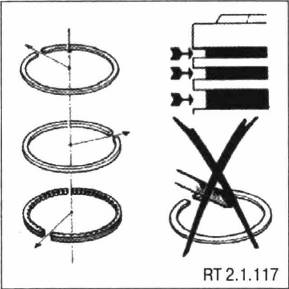

5. Установите поршневые кольца на поршни с помощью щипцов для снятия поршневых колец и потянув их (разрезы колец должны располагаться по отношению друг другу на 120°).

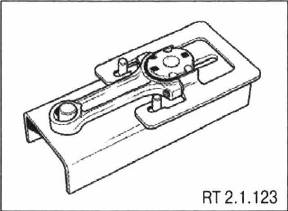

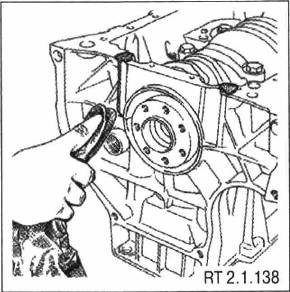

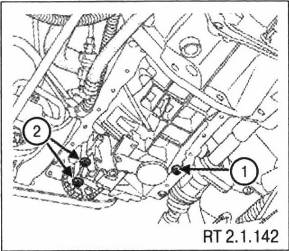

Установка вкладышей шатунных подшипников с помощью специального приспособления

Примечание: вкладыши шатунных подшипников подлежат обязательной замене даже после снятия одного поршня.

3. Комплект для установки вкладышей шатунных подшипников с нижней головкой с колотым стыком 4 Комплект для установки вкладышей коренных шеек

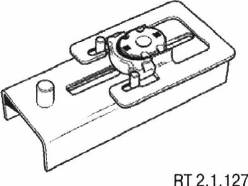

Установка вкладышей шатунных подшипников в нижнюю головку шатуна

Примечание: при замене вкладышей шатунных подшипников в запасные части поставляются только верхние вкладыши шатунных подшипников шириной 18,625 ± 0,125 мм.

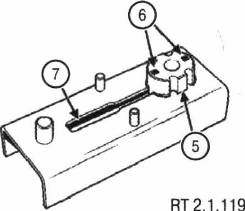

6. Сдвиньте опору вкладыша (5) комплекта для установки вкладышей коренных шеек в пазе (7) основания приспособления. При этом отметки «А» или «В» (6) должны быть на стороне шатуна в зависимости от ширины подшипника.

Примечание: установите опору вкладыша, расположив отметки «А» или «В» (6) на стороне шатуна следующим образом:

- ширина вкладыша 20,625 мм соответствует маркировке «А»,

- ширина вкладыша 18,625 мм соответствует маркировке «В».

7 Установите направляющую на основание.

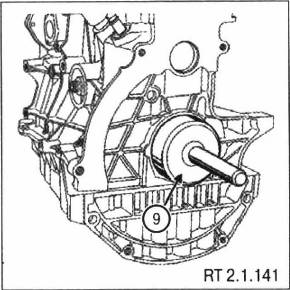

8. Установите шатун на основании приспособления.

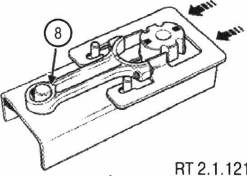

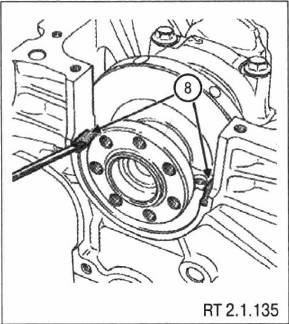

9. Убедитесь в том, что нижняя часть (8) верхней головки шатуна соприкасается с центрирующим штифтом.

10. Сдвиньте рамку в направлении стрелок до упора рамки в нижнюю головку шатуна.

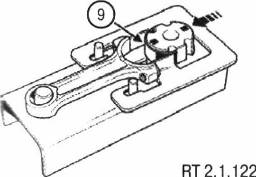

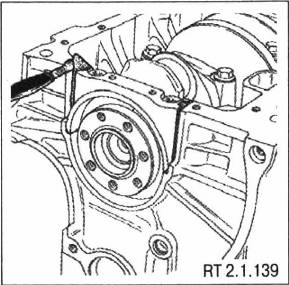

11 Установите вкладыш подшипника (9) на опору вкладыша подшипника, с отметками «А» или «В», предварительно расположенными на стороне шатуна в зависимости от ширины подшипника.

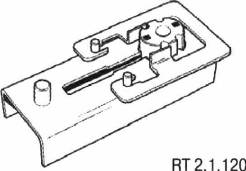

12 Сдвиньте держатель вкладыша по направлению стрелки.

13. Отведите опору для вкладыша приспособления.

14. Снимите опору для вкладыша приспособления.

15. Снимите корпус шатуна.

16. Повторите эти операции с каждым шатуном.

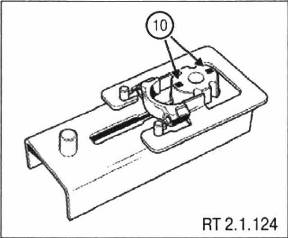

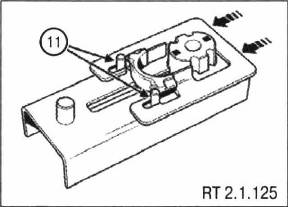

Установка вкладышей шатунных

подшипников в крышку шатуна

17. Установите опору вкладыша, расположив отметки «А» или «В» (10) на стороне шатуна следующим образом:

- ширина вкладыша 20,625 мм соответствует маркировке «А»,

- ширина вкладыша 17,625 мм соответствует маркировке «В».

18. Установите крышку шатуна на основании приспособления.

19. Переместите рамку по направлению стрелок так, чтобы крышка шатуна уперлась в пальцы (11) на основании приспособления.

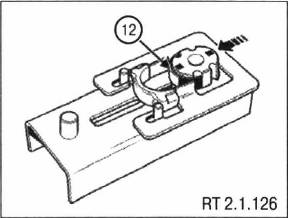

20. Установите вкладыш (12) на опору для вкладыша приспособления.

21. Сдвиньте опору для вкладыша приспособления.

22. Отведите опору для вкладыша приспособления.

23. Снимите опору для вкладыша приспособления.

Установка вкладышей в крышки шатунных подшипников

Примечание: обязательно замените вкладыши шатунных подшипников шириной 20 мм вкладышами шатунных подшипников шириной 18 мм.

26. Установите часть приспособления для установки вкладышей шатунных подшипников F9/K9 с меткой «К9К INF» на резьбовой муфте приспособления для установки вкладышей шатунных подшипников G9.

27. Установите нижний вкладыш шатунного подшипника на приспособление для установки вкладышей шатунных подшипников F9/K9.

28. Установите нижний вкладыш шатунного подшипника на крышку шатуна с помощью инструмента для установки вкладышей шатунных подшипников F9/K9.

29. Каждый конец вкладыша нижнего подшипника шатуна не должен выступать за привалочную поверхность крышки подшипника.

30. Повторите операции для установки остальных нижних вкладышей шатунных подшипников в крышки шатунов.

31. Снимите головку с меткой «К9К INF» и установите головку с меткой «К9К SUP».

32. Установите верхний вкладыш шатунного подшипника на приспособление для установки вкладышей шатунных подшипников F9/K9.

33. Установите верхний вкладыш шатунного подшипника на шатун с помощью инструмента для установки вкладышей шатунных подшипников F9/K9.

34. Установите верхний вкладыш шатунного подшипника так, чтобы края не выступали за корпус шатуна.

24. Снимите крышку нижней головки шатуна на основании.

25. Повторите операции для каждой крышки нижней головки.

35. Повторите операции для установки остальных верхних вкладышей шатунных подшипников в корпусы шатунов.

Соединение поршня и шатуна

Данные действия необходимо выполнять только при замене или проверке шатуна или поршня.

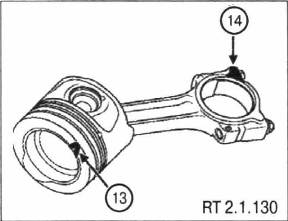

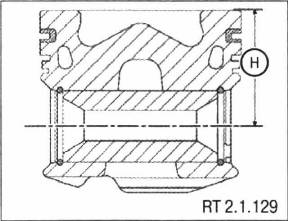

При замене шатунов или поршней необходимо определить класс нового поршня. Поршень должен подходить для данной модели двигателя. Определение класса поршня происходит путем вычисления высоты (Н) поршневого пальца

При замене шатунов или поршней необходимо определить класс нового поршня. Поршень должен подходить для данной модели двигателя. Определение класса поршня происходит путем вычисления высоты (Н) поршневого пальца, которая должна обеспечить попадание выступания поршня относительно блока цилиндров в пределы допуска.

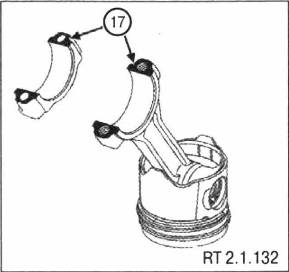

36. Установите поршень и шатун, как указано (выбитая стрелка V (13) напротив

Примечание: выход выступания поршня по отношению к верхней поверхности блока цилиндров за пределы допуска может привести к следующим результатам:

- к неправильной работе двигателя (плохому пуску, загрязнению, ухудшению рабочих характеристик),

- к повреждению двигателя (контакту поршня с головкой блока цилиндров или клапанами).

плоской, обработанной на станке поверхности (14) крышки большой головки шатуна).

37. Нанесите масло на поршневой палец.

38. Установите поршневой палец в поршень.

Примечание: убедитесь в том, что поршневой палец свободно перемещается и вращается в поршне и верхней головке шатуна.

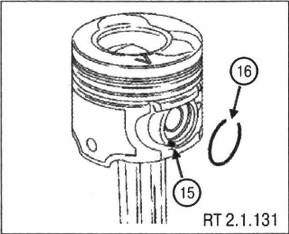

39. Установите новые стопорные кольца поршневого пальца отверстием (16) стопорного кольца напротив выступа для снятия (15).

40. Повторите данные операции для каждого «шатуна и поршня в сборе».

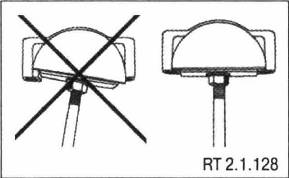

43. Установите обжимное устройство поршневых колец на поршень и затяните стягивающую ленту.

44. Установите поршень с обжимным устройством в блок цилиндров.

Детали, подлежащие обязательной замене:

- винты крепления крышек шатунов,

Установка шатунно-поршневой группы

41. Обезжирьте привалочные поверхности (17) корпуса и крышки шатуна.

42 Нанесите моторное масло в цилиндры, на вкладыши, на внутреннюю поверхность обжимки поршневых колец, вокруг поршней и на шатунные шейки коленчатого вала.

Примечание: шатун и поршень должны быть правильно ориентированы, расположение маркировки «V» выгравировано на днище поршня по направлению к маховику.

- винты крепления крышек коренных подшипников коленчатого вала.

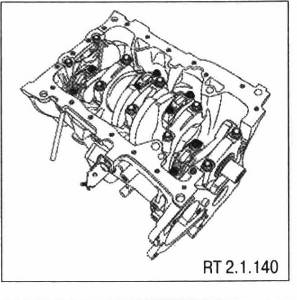

45. Очистите коленчатый вал, крышки коренных подшипников коленчатого вала, рабочие поверхности вкладышей коренных подшипников коленчатого вала на блоке цилиндров, рабочие поверхности крышек подшипников коленчатого вала на блоке цилиндров.

46 Просушите детали с использованием пневматического пистолета-распылителя.

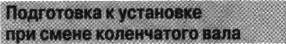

При замене коленчатого вала или вкладышей подшипников коленчатого вала необходимо всегда определять класс толщины устанавливаемых на каждом подшипнике вкладышей. Замена должна выполняться таким образом, чтобы зазоры коренных шеек коленчатого вала не превышали допустимую величину. Данную проверку необходимо выполнить до установки коленчатого вала.

Примечание: превышающие допустимые пределы зазоры коренных шеек коленчатого вала могут привести к повреждению двигателя.

47. Смажьте подшипники коленчатого вала в блоке цилиндров.

48. Установите вкладыши на смазанные подшипники коленчатого вала.

49. Установите коленчатый вал.

50. Установите смазанные упорные полукольца коленчатого вала.

51. Установите крышки подшипников блока цилиндров №№ 2, 3, 4 и 5.

52. Установите винты крышек подшипников блока цилиндров №№ 2,3,4 и 5.

53. Тщательно протрите поверхности (7).

54. Приготовьте смесь отвердителя и уплотнительной смолы с помощью комплекта для уплотнения подшипников.

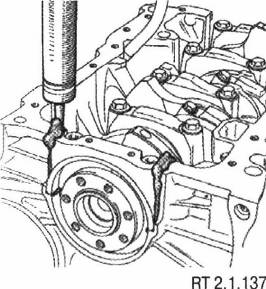

55. Нанесите тонкий слой приготовленной смеси на внутренние поверхности (8).

56. Установите крышку подшипника блока цилиндров №1.

57. Установите винты крышки подшипника блока цилиндров №1.

58. Затяните в указанном порядке винты крепления крышки подшипника блока цилиндров моментом 20 Нм и доверните в том же порядке на угол 62' ± 4°.

59 Проверьте свободное, без заеданий, вращение коленчатого вала.

60. Залейте 45 мл уплотнительной смеси в канавки крышки подшипника блока цилиндров №1 Дайте смеси слегка вытечь по обеим сторонам канавки крышки подшипника №1, чтобы убедиться, что все канавки полностью заполнены смесью.

61. Протрите излишки смеси неворсистой ветошью с наружной и внутренней стороны блока цилиндров.

62. Дайте смеси немного подсохнуть и срежьте ее излишки с привалочных поверхностей масляного картера двигателя.

63. Смажьте шатунные шейки коленчатого вала.

64. Установите шатуны на шатунные шейки коленчатого вала.

65. Правильно установите каждый шатун в сборе с подшипниками на соответствующие шатунные шейки.

66. Установите заранее отложенные крышки нижней головки шатуна в сборе со смазанными вкладышами.

67. Установите винты крепления крышек больших головок шатунов.

68. Затяните винты крепления крышек шатунных подшипников моментом 25 Нм и доверните на угол 55" ± 6°.

69. Проверьте свободное, без заеданий, вращение кривошипно-шатунного механизма.

70. Запрессуйте сальник коленчатого вала с помощью оправки для запрессовки заднего сальника коленчатого вала (сальник 85x105x8).

71. Установите звездочку цепного привода масляного насоса.

72. Установите цепь привода масляного насоса.

73. Установите новый сальник передней крышки блока цилиндров.

74. Установите переднюю крышку блока цилиндров.

75. Установите винты крепления крышки сальника коленчатого вала.

76. Затяните требуемым моментом винты передней крышки блока цилиндров 14 Нм.

77. Установите сальник коленчатого вала со стороны привода ГРМ.

78. Установите масляный насос.

79. Установите винты крепления масляного насоса и затяните их моментом 25 Нм.

80. Установите маслоуспокоитель.

81. Установите винт крепления маслоуспокоителя и затяните его моментом 25 Нм

82. Установите поддон картера двигателя с новой прокладкой.

83. Заверните, не затягивая, винты крепления поддона картера двигателя.

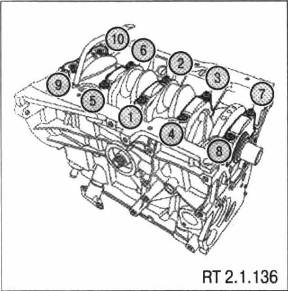

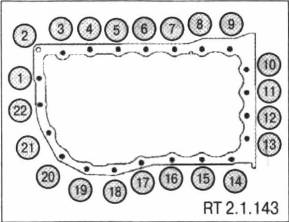

84. Затяните в указанном порядке винты крепления поддона картера двигателя (8), (15), (4), (19), (11) и (12) моментом 15 Нм.

85 Затяните в указанном порядке винты крепления поддона картера двигателя (10), (13), (9), (14), (8), (15), (7), (16), (6), (17), (5), (18), (3), (20), (2), (21), (1) и (22) моментом 15 Нм

87. Установите прокладку головки блока цилиндров.

88. Установите поршни на середину хода, чтобы исключить соприкосновение поршней с клапанами при затяжке винтов крепления головки.

89. Установите прокладка головки блока цилиндров.

90. Установите головку блока цилиндров.

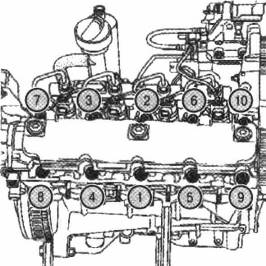

91. Установите винты крепления головки блока цилиндров.

92. Предварительно затяните в указанном порядке винты крепления головки блока цилиндров (предварительная затяжка) моментом 30 Нм.

93 Проверьте обязательно момент затяжки всех винтов крепления головки блока цилиндров.

94 Доверните в указанном порядке винты крепления головки блока цилиндров на угол 230'±6*.

После выполнения этой операции подтяжка винтов крепления головки блока

цилиндров не требуется.

86. Установите зубчатый шкив коленчатого вала.

95. Установите ремень привода ГРМ.

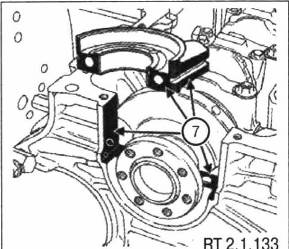

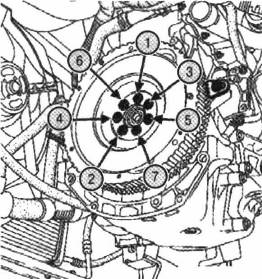

96. Установите фиксатор маховика на блоке цилиндров.

97. Установите шкив коленчатого вала с новым винтом крепления.

98. Затяните винт крепления шкива коленчатого вала моментом 20 Нм и доверните его на угол 115° ± 15°.

99. Установите маховик.

100. Установите винты крепления маховика и затяните их в указанном порядке моментом 60 Нм.

101. Обезжирьте поверхность маховика под ведомый диск сцепления.

102. Установите ведомый диск сцепления (выступающая часть (А) ступицы ведомого диска сцепления должна быть направлена в сторону нажимного диска).

103. Отцентруйте ведомый диск с помощью оправки.

104. Установите механизм сцепления на маховик.

105. Поочередно заверните крест-накрест винты крепления кожуха сцепления и затяните их моментом 20 Нм.

УСТАНОВКА ПОРШНЯ ПЕРВОГО ЦИЛИНДРА ДВИГАТЕЛЯ К9К TURBO ВПОЛОЖЕНИЕ ВМТ ТАКТА СЖАТИЯ

2. Снимите подкрылок правого переднего колеса (см. «Снятие и установка подкрылков колес», с. 220).

3. Выверните четыре болта крепления кронштейна передней части подрамника к кузову и снимите кронштейн.

4. Снимите ремень привода вспомогательных агрегатов (см. «Замена ремня привода вспомогательных агрегатов», с. 63).

5. Снимите правую опору подвески силового агрегата (см. «Замена правой опоры подвески силового агрегата», с. 64).

6. Отстегнув фиксаторы, снимите вверхнюю крышку ремня привода газораспределительного механизма.

7. Выверните болты крепления кронштейна правой опоры подвески силового агрегата к блоку цилиндров и снимите кронштейн.

8. Вращая коленчатый вал по часовой стрелке за болт крепления шкива привода вспомогательных агрегатов, совместите отерстие А в блоке цилиндров с отверстием Б на шкиве распределительного вала.

9. Выверните головкой TORX Е14 пробку отверстия для установки фиксатора положения ВМТ.

Пробка находится слева от маховика в блоке цилиндров на уровне 1-го цилиндра.

10. Вверните в отверстие фиксатор положения ВМТ.

11. Для фиксации распределительного вала вставьте фиксатор в отверстия шкива распределительного вала и блока цилиндров.

Видео по теме "Renault Megane 2. УСТАНОВКА ПОРШНЯ ПЕРВОГО ЦИЛИНДРА ДВИГАТЕЛЯ К9К TURBO ВПОЛОЖЕНИЕ ВМТ ТАКТА СЖАТИЯ"

Установка поршней, цилиндров и головки на двигатель Renault Поршни не гнущие клапана на РеноОсмотр и сборка сборок поршней/шатунов

Процедуры снятия и капитального ремонта двигателя Renault Megane

3.4.16 Осмотр и сборка сборок поршней/шатунов / Renault Megane

Осмотр и сборка сборок поршней/шатунов

1. Прежде чем начинать осмотр, необходимо очистить сборки поршней/шатунов и снять с них поршневые кольца.

2. Аккуратно разожмите кольца и снимите их с днища поршня. Используйте два-три старых щупа, чтобы не дать кольцам заскочить в уже пустые канавки (обратитесь к сопроводительной иллюстрации). Обратите внимание, маслосъемное кольцо состоит из двух частей.

3. Счистите с днища поршня основной нагар. Затем зачистите ее проволочной щеткой или мелкой наждачной шкуркой.

4. Снимите нагар из канавок под поршневые кольца, используя обломок старого кольца (сломайте старое кольцо пополам, работая осторожно, чтобы не порезать пальцы). Будьте внимательны, не снимите вместе с нагаром металл и не поцарапайте стенки канавок.

5. После удаления нагара очистите сборку поршня/шатуна керосином или подходящим растворителем и тщательно высушите ее. Убедитесь, что возвратные смазочные отверстия в кольцевых канавках не забиты.

6. Если поршни и стенки цилиндров не повреждены и не изношены и если блок цилиндров не нуждается в переточке, можно установить старые поршни. Нормальный износ поршня проявляется в равномерном вертикально износе поверхностей его осевого давления и небольшом люфте верхнего кольца в канавке. При сборке двигателя поршневые кольца должны быть обязательно заменены.

7. Внимательно осмотрите каждый поршень на наличие трещин на юбке, вокруг отверстий под поршневой палец и между канавками под кольца.

8. Осмотрите юбку поршня на наличие повреждений, а днище поршня - на образование отверстий и прогорание края. Если юбка имеет царапины или зарубки, или на днище поршня образовались углубления или прожженные участки, двигатель, возможно, перегревался и/или происходило неправильное сгорание (были неверно отрегулированы пропорция топливной смеси или момент впрыска/момент зажигания). Тщательно проверьте системы охлаждения и смазки. Прогоревшие места на сторонах поршней показывают, что произошел прорыв газов. Если обнаружилось любое из вышеперечисленных повреждений, выявите причины и устраните их, иначе повреждения произойдут снова. На бензиновых двигателях причиной может быть утечка входного воздуха, неправильная регулировка топливо/воздушной смеси или неправильный угол опережения зажигания. На дизельных двигателях - неправильный момент впрыска топливного насоса или дефектная форсунка.

9. Коррозия поршня указывает на то, что в камеру сгорания и/или картер просочилась охлаждающая жидкость. Выявите причину утечки и устраните ее.

10. Если устанавливаются новые кольца на старые поршни, измерьте зазор между кольцом и стенкой канавки, вставив новое кольцо в канавку и измеряя зазор щупом. Проверьте зазор в трех-четырех местах вокруг каждой канавки. Никаких конкретных данных изготовителем не определено, но если измеренный зазор больше чем 0.10 мм, потребуются новые поршни. Если новое кольцо входит в канавку слишком туго, это скорее всего из-за грязи, оставшейся в канавке.

11a. Проверьте зазор между поршнями и стенками цилиндров/гильз, измеряя внутренний диаметр гильзы или цилиндра (обратитесь к Разделу Снятие и установка промежуточного вала) и диаметр поршня. Измеряйте диаметр поршня на юбке перпендикулярно поршневому пальцу (обратитесь к иллюстрациям). Вычтите диаметр поршня из диаметра цилиндра/гильзы и получите зазор. Если он больше данных, приведенных в Спецификациях, блок цилиндров необходимо расточить и установить новые поршни и кольца. На двигателях E7J, новые поршни и гильзы поставляются согласованными парами.

11b. Метка диаметра отмечена на днище поршня.

12a. Проверьте установку поршневого пальца, крутя поршень и шатун во встречных направлениях. Если имеется люфт, это указывает на чрезмерный износ и поршни и шатуны необходимо разделить (двигатели К7М и E7J). Это нужно поручить СТО Renault или специалисту по переборке двигателя.

12b. Заметьте, что на дизельных двигателях и бензиновых двигателях F3R и F7R поршневые пальцы закреплены блокирующими кольцами. Заметьте расположение поршня относительно шатуна (обратитесь к иллюстрациям).

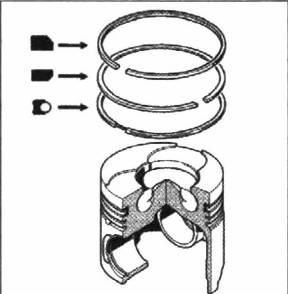

13a. Перед установкой кольца на поршень проверьте зазоры разрезов (обратитесь к иллюстрациям).

13b. Никаких данных производителем не определено, но ориентировочно можно использовать следующие значения: 0.50 мм для компрессионных колец и чуть больше - для маслосъемных колец. В кольцах Renault регулировать зазор нельзя.

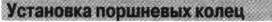

1a. Установите новые кольца на поршни (обратитесь к иллюстрациям).

1b. Обратите внимание, что второе компрессионное кольцо сведено на конус. Оба компрессионных кольца должны устанавливаться так, чтобы слово “ТОР” было обращено вверх.

1c. Разместите зазоры разрезов колец равномерно на 120° друг от друга.

1d. 1 - Верхнее компресионное кольцо;

2 - Нижнее компресионное кольцо;

3 - Маслосъемное кольцо.

2. Обратите внимание, что на двигателях E7J, если получены новые сборки поршней с гильзами, каждый поршень подобран к соответствующей гильзе, и они не должны быть перепутаны.

Установка поршней. К4М. затяжка бугелей. Установка поршней, цилиндров и головки на двигатель Renault Рено Меган Ремонт двигателя К4М Замена шатунных вкладышей на дизельном К9К 734 . Рено .Двигатель Renault K9K 1.5 DCI дизель

Двигатель, работающий на дизельном топливе Renault 1.5 DCI, получил индекс К9К. Серийное производство началось в 2001 году. За длительный период сборки К9К пережил много модификаций. Диапазон выпускаемых мощностей этого силового агрегата 65 — 110 л., сил. Рено 1.5 dci К9К устанавливался на огромное число моделей, лучших автомобильных брендов.

Автомобили с двигателем Renault K9K

- Nissan: Almera, Qashqai, Note, Micra 3, Evalia, Juke.

- Renault: Clio, Twingo, Laguna, Fluence, Thalia, Megane, Scenic, Kangoo, Modus, Captur.

- Mercedes: CLA klasa, B klasa, A klasa.

- Dacia: Logan MCV, Lodgy, Logan, Duster, Dokker, Sandero.

- Suzuki Jimny.

Что не так с двигателем?

Технические данные Рено 1.5 dci k9k

- Точный объём дизельного двигателя 1461 сантиметр, куб.

- Производители: Oragadam plant, Bursa plant, Valladolid motores.

- Маркировка К9К. Начало производства 2001 год, выпуск продолжается в настоящее время.

- БЦ выполнен из высокопрочного чугуна. Имеет четыре цилиндра, расположенных в один ряд.

- Клапанов 8, по два на цилиндр. Распределительный вал один.

- Система питания силового агрегата К9К Common rail.

- Газораспределительный механизм К9К 1.5 dci SOHC. Цилиндры работают в порядке 1 3 4 2.

- Ход поршня, больше диаметра цилиндра, 80.5 и 76 соответственно.

- Компрессия камеры сгорания отличается, в зависимости от года выпуска и конструкции. Составляет от 15.2 до 15.9.

- Мощность двигателя отличается в зависимости от модели. Так двигатель к9к 1.5 dci установленный на Nissan Micra 3 имеет мощность 65 л., сил при 4000 оборотов в мин. А силовой агрегат на Renault Megane при тех же 4000 об., /мин набирает мощность 110 л., сил.

- Крутящий момент может быть от 160 Нм., при 2000 об., / мин., до 260 Нм., при 1750 об., мин.

- Соответствие евро стандартам в начале производства — Евро 3, после модернизации в 2004 году — Евро 4, с 2008 года — Евро 5, с 2012 года — Евро — 6.

- В соответствии с годами модернизации, на двигателя Рено К9К устанавливались такие турбокомпрессоры: BorgWarner KP35, BorgWarner BV38, BorgWarner BV39.

- Вес силового агрегата 145 килограмм.

Расход топлива на 100 км.

Расход горючего по городу составляет 5.9 литра/100 км., по трассе 5.0 л., общий 5.3 литра/100 км.

Масло в двигателе: сколько, какое, когда менять

Объём масла в двигателе 4.5 литра. Рекомендуемое масло для моторов К9К, на которых установлен сажевый фильтр: 0W40, 0W30, 5W40, 5W30. На моторах 1.5 dci без сажевого фильтра можно лить масло 5W40, 0W40, 5W50, 10W50, 10W40, 15W50, 15W40.

Замену моторного масла на двигателях, которые соответствую Евро3, они выпускались до 2004., рекомендуется проводить через 15 тыс., километров. Но опыт и практика показывает, что для долговечности мотора это число лучше сократить вдвое. Моторы выпуска 2004 — 2008 годов, соответствующие Евро 4, требуют замены масла через 20 тыс., км., но лучше это делать через 10000 километров. Моторы, выпущенные после 2008 г., соответствующие Евро 5 и выпущенные после 2012 года, соответствующие Евро 6 нуждаются в замене смазки через 30 тыс., километров, но это число лучше разделить на 2.

Ресурс двигателя

Ресурс мотора по данным производителей 300000 км. В реальности, всё зависит от качества обслуживания. Если сократить вдвое рекомендованный срок замены качественного масла, использовать только качественную солярку, не перегревать двигатель, то рекомендованный ресурс может увеличиться на 50%. Но встречаются не серьёзные водители у которых движок К9К выходит из строя на рубеже 200 тыс., пробега.

Расшифровка

С начала двух тысячных годов, начался выпуск новых двигателей автомобильного альянса Nissan-Renault. Они имеют своеобразную маркировку, например Renault 1.5 dci К9К 884.

Семейство серии К9К, представляет дизельные, турбированные двигатели малого объёма 1.5 литров. Dci означает систему питания дизеля Common rail. Силовой агрегат выпускается во многих модификациях и исполнениях, которые значительно отличаются по техническим характеристикам. Каждой модификации соответствует конкретный трёхзначный код. Он находится в конце названия.

Так Renault 1.5 DCI K9K 884 — это Рено Daster с дизельным двигателем 1.5 л., который имеет мощность 90 л., сил.

Особенности конструкции К9К

Конструкция К9К представлена в виде четырёхтактного, четырёхцилиндрового, рядного двигателя, работающего на дизельном топливе. На данном силовом агрегате установлена система Common rail. Она способствует впрыску топлива под большим давлением. Двигатель имеет общую топливно распределительную рампу и турбонаддув.

Особенности конструкции отдельных узлов и механизмов:

- система охлаждения данного мотора жидкостная, она имеет принудительную циркуляцию. Для более быстрого прогрева двигателя до рабочей температуры, мотор укомплектован термостатом;

- система смазки силового агрегата смешанная. Под давлением и разбрызгиванием, которые осуществляют шейки коленчатого вала;

- блок цилиндров выполнен из особо прочного чугуна. Непосредственно в корпусе БЦ расточены цилиндры. Диаметр которых равен 76 мм., расточка для опор коленвала 51,942 миллиметров.

- головка БЦ выполнена из алюминия. В ней установлен один распределительный вал. На нём 8 клапанов. Впускные клапаны диаметром 33.5 миллиметра, выпускные 29 миллиметров. Стержень клапана имеет толщину чуть меньше 6 мм. Зазор впускных клапанов составляет 0.2 мм., выпускных 0.4 миллиметров. Гидра компенсаторы на данном моторе отсутствуют, поэтому регулировку клапанов необходимо делать через 50 тыс., километров;

- привод ГРМ имеет временную передачу. Качество и ресурс работы ремня изменялся с каждой модернизацией. Так до 2004 г., ресурс зубчатого ремня был 90 тыс., км., а после увеличился до 120 тыс. После 2008 г., ремень может проходить 160 тыс., километров;

- коленчатый вал стальной, имеет пять коренных и четыре шатунных шейки. Коренные имеют диаметр 47.996 мм., диаметр шатунных равен 43.97 мм.

- шатуны силового агрегата К9К выполненные из кованной стали. Их длинна 133.75 мм.

- поршень алюминиевый, имеет диаметр 75.94 мм.

- пальцы поршней стальные, наружный диаметр равен 25 мм.

Особенности Common rail

Система питания двигателей, работающих на дизельном топливе, важная тема и заслуживает особого внимания. За долгие годы производства двигатель К9К пережил модернизацию системы питания три раза. Первые дизельные движки оснащались системой питания Common Rail производимой компанией Delphi. После 2004 года большую популярность приобрела Common Rail от Siemens, затем был использован впрыск от производителя системы Continental. По большому счёту, это тоже Siemens.

Особенности топливной Delphi

Топливная система производителя Delphi считается проблемной, она устанавливалась на все двигателя К9К до конца 2004 года. Такие силовые агрегаты имеют трёхзначный код от 600 до 729 и ещё 834, 830. Мощность таких моторов не более 105 л., сил. Топливная Delphi очень требовательна к соответствию горючего. На дешёвой тепловозной солярке она работать не будет. Чтобы Common Rail производителя Delphi работала долго и без проблем, нужно использовать оригинальный фильтр очистки топлива. А самое важное, заправлять автомобиль нужно качественной соляркой. Из-за дизельного топлива плохого качества, особенно если оно с водой, топливный насос может прогнать стружку. Всё дело в том, что детали ТН смазываются исключительно соляркой. Тонко подогнанные детали насоса, без качественной смазки, начнут стираться. Продукты трения распространяться по всей системе. В результате сначала засорятся форсунки, затем выйдет из строя топливный насос.

Но если использовать качественное горючие, на пути которого будит стоять оригинальный фильтр тонкой очистки, подобных проблем не случиться. У топливной Delphi есть свои преимущества, это высокая ремонтопригодность и умеренная цена ремонта. Ещё есть возможность установки акселерометра. Благодаря ему, впрыск горючего будит подстраиваться по износ каждой форсунки. Что даёт возможность устанавливать форсунки без особых проблем.

Особенности топливной Siemens

В 2005 году движок К9К претерпел конструктивную модернизацию. Изменения коснулись ГБЦ, поршня, коленвала, что позволило увеличить мощность до 110 л., сил. Топливную Common Rail стали использовать от компании Siemens. Моторы с модернизированной топливной системой получили коды: 836, 804, 832, 780, 732, 764. Отличить Delphi от Siemens очень просто. Все двигателя К9К с Delphi укомплектованы 5 ступенчатой МКПП. Моторы с ТС от Siemens имеют 6 ступенчатую МКПП. Если заглянуть под капот, то теплопроводы отходящие сверху будут признаком Delphi, а теплопроводы отходящие сбоку явный признак системы Siemens.

Common Rail Siemens значительно надёжнее, слабых мест почти не имеет. Проблемы могут появиться, только после солидного пробега. Встроенный в ТН высокого давления подкачивающий насос портиться первый. Он как бы работает, но его производительность становится меньше. В результате ТН высокого давления не получает горючего в нужном количестве, и не может работать на полную мощность.

Siemens, она же Continental использует только пьезоэлектрические форсунки. Они долговечные и неприхотливые, служат более 200 тыс., километров. У них один большой недостаток — не ремонтоспособность. В случае неполадок, подлежат замене.

Возможные неполадки и способы их решения

Силовые агрегаты Renault 1.5 dci k9k имеют немало характерных поломок:

Проворачивание вкладышей коленвала

Одна из самых распространённых поломок, присущих двигателю к9к, всех моделей и всех годов выпуска является проворачивание вкладышей коленчатого вала. Виной тому служит слишком требовательная, к качеству и своевременной замене моторного масла, конструкция КШ механизма.

Несмотря на серьёзность поломки, ремонт которой может быть равен стоимости контрактного двигателя, её легко предотвратить. Для этого нужно, рекомендованный срок замены масла сократить вдвое, и использовать только качественное, моторное масло рекомендованное производителем. Виды масла и подробные сроки замены, в зависимости от времени выпуска и соответствия евро стандартам, указаны в разделе технические характеристики.

Поломка системы питания

Вторая по количеству неисправностей и значимости проблема, это неисправности системы питания DCI. Причины неисправности лежат в использовании не качественного дизельного топлива. Французский движок не может работать на плохой солярке. Всё дело в том, что тонкие детали и механизмы dci смазываются дизельным топливом. Его плохое качество не может обеспечить хорошую смазку.

В результате топливный насос вырабатывает стружку. Которая быстро распространяется по всей топливной системе и выводит из строя узлы, элементы и ТНВД. Особенно чувствительны к качеству горючего электромагнитные форсунки. Такие форсунки устанавливает производитель Delphi. Электромагнитные форсунки, как и вся система Delphi ремонтно пригодные, причём цена ремонта умеренная.

До 2004 года, этот производитель был монополистом, на рынке систем Common Rail. Позже, появился Siemens он же Continental. Здесь используются форсунки пьезоэлектрические, они не такие требовательные к качеству топлива. Common Rail от производителя Siemens может безупречно проработать более 200 тыс., километров. Но форсунки этой системы не ремонтно пригодные и имеют большую цену.

Проблемы с турбокомпрессором

Неприятности с выходом из строя турбокомпрессоров на двигателях к9к, могут произойти ещё до 100 тыс., км., пробега. Причин неполадки две. Первая причина заключается в неправильной эксплуатации. Водитель после езды на больших нагрузках резко глушит двигатель. Циркуляция масла прекращается и оно не охлаждает турбину, а турбина вращается на большой скорости. Масло оставшиеся в ней закипает и превращается в твёрдый налёт, который со временем разрушает подшипники турбины. Эта проблема не грозит турбированным двигателям поздних выпусков. На них устанавливается дополнительный масленый насос. Который после остановки мотора, продолжает несколько минут прокачивать масло и охлаждать турбину.

Так же, подшипники турбины могут быть разрушены металлической стружкой, которая попадает в систему смазки от вкладышей коленчатого вала. Подшипники скольжения коленвала могут погнать стружку в результате использования не качественного масла или увеличения меж сервисного срока его замены.

Проблемы электроники

На силовом агрегате 1.5 dci k9k часто случаются глюки по вине электроники. Может выйти из строя датчик положения коленвала или прибор давления наддува. Проблемы может создать клапан EGR. Данные проблемы не редкость и решать их лучше в сервисном центре.

Клапаны

Прогар клапана случается в результате не корректной работы форсунок. Предпосылками к этому могут быть стуки в двигатели. На которые нужно обратить внимание, и заменить форсунки. В обратном случае придётся менять ещё и поршня.

Выход из строя сажевого фильтра

Эта поломка касается только тех автомобилей, на которых он установлен. Стоимость этого фильтра настолько большая, что его просто удаляют. Эта поломка, почему-то считается второстепенной. Видимо по тому, что сажевый фильтр, при выходе его из строя можно просто вырезать, а ЭБУ перепрограммировать. Однако некорректно работающий сажевый фильтр, может быстро принести массу неприятностей. Таких, как, проворачивание вкладышей и выход из строя турбонаддува.

Всё дело в том, что при неработающем фильтре, в цилиндры будит попадать лишнее топливо. Остатки не сгоревшей солярки, сквозь поршневые кольца будут проникать в картер и разбавлять моторное масло. В результате моторное масло потеряет смазывающие свойства. Плохо смазанные вкладыши начнут гнать, в систему смазки, стружку. Со временем стружка разрушит подшипники турбины, а вкладыши провернутся. Что выйдет из строя в первую очередь неизвестно, возможно и одно и другое. Все эти неприятности можно избежать, заранее удалив сажевый фильтр.

Рекомендации и советы

Как видно из выше описанного, двигатель 1.5 dci k9k имеет в процессе эксплуатации довольно большое количество неисправностей. Но если рассмотреть их внимательно, то станет ясно, что почти все они связанны с неправильным обслуживанием или неправильной эксплуатацией автомобиля с мотором К9К.

Чтобы двигатель долго жил и чётко работал нужно не так много:

- самое главное на моторе 1.5 dci k9k использовать только качественные, рекомендованные производителем рабочие жидкости и топливо;

- замену моторной смазки, масляного фильтра, топливного фильтра, фильтра воздушного сократить в двое от данных рекомендованных производителем;

- через 60 тыс., км., пробега производить замену вкладышей коленвала и ремня ГРМ, несмотря на то, что производитель рекомендует сроки более продолжительные.

Выполняя всего лишь эти три пункта, можно значительно увеличить ресурс работоспособности силового агрегата К9К.

Читайте также: