Установка шатунов камаз 740

Добавил пользователь Валентин П. Обновлено: 05.10.2024

Замена гильз и деталей шатунно-поршневой группы двигателя КАМАЗ

Как ремонтировать шатунно-поршневую группу КАМАЗ-740?

Наша задача освоить приемы разборочно-сборочных работ и основы комплектации деталей при замене изношенного гильзо-поршневого комплекта.

Содержание работы:

1 Выполнение необходимых разборочных работ применительно к деталям гильзо-поршневого комплекта.

2. Комплектование деталей гильзо-поршневой группы с учетом требований ТУ на сборку.

3. Выполнение сборочных работ при установке гильзо-поршневого комплекта на двигатель.

Замена поршневых колец

своими руками.

Как узнать, что надо

менять поршневые кольца?

Комплект гильз цилиндров и деталей шатунно-поршневой группы на двигателе КамАЗ-740 заменяют в условиях автомастерской без снятия двигателя с автомобиля в объеме работ текущего ремонта.

Перед началом разборочно-сборочных работ должны быть опорожнены системы охлаждения двигателя и системы смазывания.

1) Жидкость из системы охлаждения сливают через три краника (5320-8105010, 5320-1305010), открыв крышку расширительного бачка (5320-1304010).

2) Для слива масла необходимо вывернуть сливную пробку из поддона картера (870886). После слива ввернуть ее на место вместе с прокладкой (870625). Масло сливать только из прогретого двигателя!

Ремонт автомобиля своими руками

для настоящих автомобилистов,

как ремонтировать двигатель самому

После проведения разборочных работ на рабочем месте для повторного использования остаются следующие сборочные единицы и детали (при условии годности для дальнейшей эксплуатации):

- коллекторы выпускные в сборе (740.1008020);

- фильтр тонкой очистки топлива (740.1117010);

- компрессор пневматического тормоза в сборе (5320-3509015);

- коллектор впускной правый в сборе (740.1115012) с расширительным бачком и трубками (5320-1311010);

- коллектор впускной левый в сборе (740.1115014);

- стойки коромысел с коромыслами в сборе (740.1007091-10, 740.1007140);

- штанги толкателей в сборе (740.1007176);

- болты головок цилиндров (740.1003016-02);

- головки цилиндров с клапанами в сборе (740.1003010-11);

- крышки головок цилиндров (740.1003264-21);

- форсунки в сборе (33.1112010);

- скобы крепления форсунок (740.1009010);

- картер масляный в сборе. (740.1009010);

- картер масляный в сборе с шестерней ведомой привода насоса масляного (740.10110101-02), трубкой всасывающей (740.1011398) и трубкой подводной клапана системы смазывания (740.1011538).

Указанные сборочные единицы и отдельные детали должны быть тщательно очищены, вымыты и подвергнуты дефектации. Детали, непригодные к дальнейшей эксплуатации, необходимо заменить новыми или восстановленными.

Все прокладки, снятые при разборке двигателя, независимо от их состояния, подлежат замене новыми прокладками. Допускается отжиг медных шайб уплотнения топливных трубопроводов. Все снимаемые при разработке нормали (болты, гайки, шайбы и др.) сортируют по типам и размерам и хранят в соответствующих ячейках сборника нормалей. Не допускаются к сборке болты и гайки с изношенными или помятыми гранями, а также имеющие повреждение более двух ниток резьбы.

В процессе разборочно-сборочных работ рекомендуется применять гайковерты (пневматические или электрические). При недостаточном крутящем моменте гайковерта для трогания с места (или нормированного момента затяжки) болта, гайки следует применять динамометрический ключ с торцовыми головками.

Последовательность проведения работ

по капитальному ремонту двигателя

своими руками

Для проведения сборочных работ дополнительно к повторно используемым рабочее место должно быть обеспечено следующими сборочными единицами и деталями:

- гильза цилиндра (740.1002021) - 8 шт.;

- кольцо уплотнительное гильзы (740.1002024) - 16 шт.;

- кольцо уплотнительное верхнее гильзы (740.1002031) - 8 шт.;

- поршень с шатуном и кольцами в сборе (740.1004010-10) - 8 шт.;

- вкладыш нижней головки шатуна (740 1004058 «или 740.1004058Р)- 16 шт.;

- прокладка заднего фланца трубки клапана (740.1011091) - 1 шт.;

- прокладка (740Л 009040) - 1 шт.;

- прокладка головки цилиндра (740.1003213) - 8 шт.;

- прокладка уплотнительная головки цилиндра(740Л003213-11) -8 шт.;

- прокладка крышки головки цилиндра (740.1003270-10) - 8 шт.;

- прокладка фланца водяной трубы (740.1303268) - 8 шт.;

- прокладка впускного коллектора (740.1115026) - 8 шт.;

- прокладка соединительного патрубка (740 1115036-01) - 2 шт.;

- прокладка корпуса компрессора (740.3509403-10) - 1 шт.;

- прокладка патрубка (740.1008050) - 8 шт.;

- прокладка (864420) - 2 шт.

При установке поршней в гильзы цилиндров необходимо проверить соответствие поршня по расстоянию от образующей шатунной шейки коленчатого вала в верхнем ее положении до уплотнительного бурта гильзы цилиндра (индекс, выбитый на днище поршня, должен быть одинаковым с индексом, выбитым на торце гильзы). Поршни с индексом 10 можно устанавливать в любые гильзы (КЭ 20).

После проведения сборочных работ регулируют зазоры между клапанами и коромыслами, заправляют двигатель свежим моторным маслом, охлаждающей жидкостью и обеспечивают поступление топлива к форсункам. Производят запуск двигателя.

Двигатель должен работать устойчиво, без перебоев, стуков и посторонних шумов. После прогрева двигателя проверяют герметичность соединений. В соединениях не должно быть следов подтекания охлаждающей жидкости, моторного масла и топлива. Прорыва газа через прокладки не допускается.

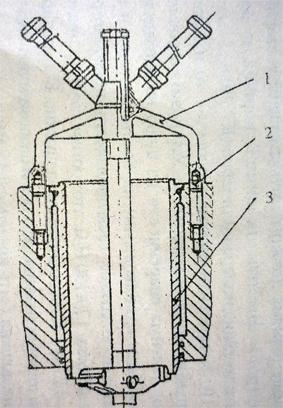

1 - съемник, 2 - опора, 3 - гильза цилиндра.

![]()

Обработку деталей под ремонтный размер

проводят во время

капитального ремонтаа двигателя

1. Стенд лабораторный для крепления двигателя КамАЗ-740.

2. Верстак слесарный с тисками слесарными ГОСТ 4045-75.

3. Линейка измерительная с пределом измерения 300 мм (линейка - 300 ГОСТ 427-75).

4. Штангенциркуль ШЦ-П-250-0,05 ГОСТ 166-89.

5. Микрометр МК-125-1 ГОСТ 6507-78

6. Щуп № 2 ГОСТ 882-75.

7. Ключ динамометрический с предельным крутящим моментом 240Н*м.

9. Отвертка 175x0,7 ГОСТ 24437-80.

10. Плоскогубцы ГОСТ 7236-86.

11. Ломик для поворота коленчатого вала.

12. Приспособление специальное инерционное для снятия крышки шатуна.

13. Съемник специальный для снятия гильз.

14. Приспособление специальное для запрессовывания гильз цилиндров.

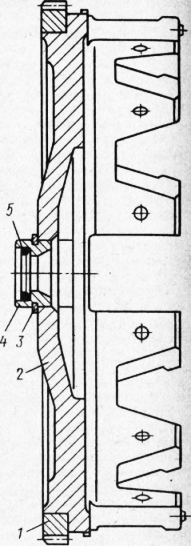

15. Обойма для установки поршня в гильзу цилиндра.

Порядок выполнения работы по замене гильз цилиндров и шатунно-поршневой группы двигателя КАМАЗ-740

Комплектование деталей для

ремонта головки блока цилиндров.

Как ремонтировать головку блока

цилиндров самому.

1. Повторить все разборочные операции по ремонту головки блока цилиндров.

2. Вывернуть 22 болта крепления картера масляного к блоку и шесть гаек. Снять болты, гайки и 28 шайб пружинных. Снять масляный картер (740 1009010) и прокладку (740.1009040).

3. Вывернуть болт крепления трубки всасывающей масляного насоса, два болта крепления к блоку трубки подводной клапана системы смазки, три болта крепления масляного насоса к блоку. Снять болты с пружинными шайбами. Снять масляный насос в сборе с ведомой шестерней привода масляного насоса (740.10110101-02) всасывающей трубкой (740.1011398) и подводной трубкой клапана системы смазывания (740.1011538), прокладкой заднего фланца трубки клапана (740.1011091). Уложить на верстак, предохранив от попадания пыли и грязи.

4. Установить 1-ю шатунную шейку коленчатого вала в нижнее крайнее положение. Отвернуть четыре гайки болтов крепления крышек шатунов 1-го и 5-го цилиндров, снять крышки с вкладышами (740.1004055, 740.1004058)7 вынуть вкладыши, уложить крышки на верстак.

Вытолкнуть поршни с шатунами в сборе из 1-го и 5-го цилиндров. Установить соответственно крышки 1-го и 5-го шатунов на шатуны (разукомплектование шатунов и крышек не допускается). Убедиться в правильности постановки клейм спаренности на шатуне и его крышке. Совместить обе части шатуна по клеймам, установить болты и навернуть гайки без затяжки. Уложить поршни с шатунами и кольцами в сборе на верстак.

Как ремонтировать блок цилиндров двигателя?

Восстановление блока цилиндров заваркой,

способ заделки трещины блока цилиндров эпоксидкой

6. Произвести комплектацию новых и восстановленных деталей для обеспечения установки гильзо-поршневого комплекта на двигатель:

- гильза цилиндра (740.1002021) - 8 шт.;

- кольцо уплотнительное гильзы (740.1002024) - 16 шт.;

- кольцо уплотнительное гильзы верхнее (740.1002031) - 8 шт.,

- поршень с шатуном и кольцами в сборе (740.1004010-10) - 8 шт.,

- вкладыш нижней головки шатуна (740.1004058 или 740.1004058Р)

7. Зачистить от забоин и ржавчины и протереть посадочные пояски в блоке цилиндров Смазать посадочные пояски в блоке и у гильзы моторным маслом, применяемым для смазывания двигателя. Установить в кольцевые проточки блока два уплотнительных кольца (740 1002024); и под бурт гильзы - уплотнительное верхнее кольцо (740.1002031) При установке колец не допускать их скручивания. Запрессовать последовательно восемь гильз в блок цилиндров.

8. Установить 1-ю шатунную шейку коленчатого вала в нижнее крайнее положение. Протереть и смазать моторным маслом гильзы 1-го и 5-го цилиндров и 1-ю шатунную шейку коленчатого вала.

Отвернуть гайки, крепящие крышки шатунов 1-го и 5-го цилиндров, снять крышки. Установить вкладыши нижней головки шатуна (740.1004058 или 740.1004058Р) в постели крышки и стержня шатуна. Обеспечить соответствие размеров вкладышей размерам шатунных шеек коленчатого вала.

9. Установить смежные поршневые кольца на поршнях 1-го и 5-го цилиндров замками в противоположные стороны. Вставить последовательно поршень 1-го и 5-го цилиндров в сборе с шатуном и кольцами в гильзы соответствующего цилиндра (выточки под клапаны на днище поршня должны быть смещены в сторону развала блока цилиндров). Выбить на днище поршня и на торце гильзы соответствующие номера цилиндров (КЭ 40).

10. Установить нижние головки 1-го и 5-го шатунов на 1-ю шатунную шейку коленчатого вала. Установить соответствующие крышки шатунов (клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми) на болты шатунов и навернуть гайки. Окончательную затяжку гаек произвести динамометрическим ключом, момент затяжки 120-130 Н*м, что соответствует удлинению стержня болта на 0,25-0,27 мм. Контролировать удлинение. Контролировать зазор между торцами нижних головок шатунов и щеками коленчатого вала Суммарная величина должна быть не менее 0,15 мм.

Проверить свободу проворачивания коленчатого вала.

11. Обеспечить комплектацию новых и работоспособных деталей для обеспечения установки масляного насоса и масляного картера в сборе на двигатель:

- насос масляный с шестерней в сборе (740.1011010-02) - 1 шт.;

- трубка всасывающая масляного насоса (740.1011398) - 1 шт.;

- трубка подводная клапана системы смазывания (740.1011538) -1 шт.

- прокладка заднего фланца трубки клапана (740.1011091) - 1 ш

- картер масляный в сборе (740.1009010) - 1 шт.;

- прокладка (740 1009040) - 1 шт.

13. Нанести на поверхность прокладки масляного картера (740.1009040) тонкий слой уплотнительной пасты, установив прокладку нашесть шпилек. Установить масляный картер (740.1009010), навернуть шесть гаек и ввернуть 22 болта, предварительно надеть на болты и шпильки пружинные шайбы. Окончательную затяжку болтов и гаек произвести динамометрическим ключом с моментом 15-17 Н*м.

1 - обойма, 2 - поршень, 3 - гильза цилиндра.

14. Повторить комплектацию и сборочные операции по замене головки цилиндра (работа 1).

Установка шатунов камаз 740

Технические условия на сборку двигателя КамАЗ-740Установка гильз цилиндров и направляющих толкателей.

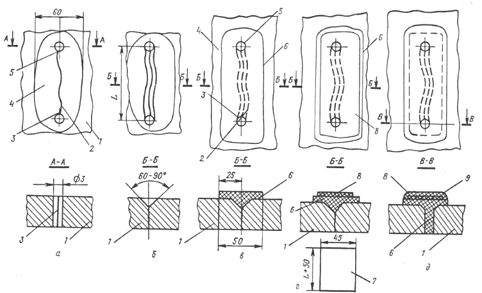

Верхние уплотнительные кольца необходимо устанавливать на гильзы цилиндров без скручивания и излишнего растягивания.

Перед установкой гильз в блок на заходные фаски блока и гильз необходимо нанести смазку типа ЦИАТИМ . Гильзы следует вставлять в блок осторожно усилием руки, не допуская срезания выступающих из канавок уплотнительных колец.

Рекламные предложения на основе ваших интересов:

На верхнем нерабочем торце каждой гильзы на стороне, обращенной к вентилятору, необходимо нанести номер цилиндра.

Направляющие толкателей должны поступать на сборку в комплекте с толкателями. Все направляющие и толкатели, устанавливаемые на один двигатель, должны иметь размер по рабочему чертежу или ремонтный. Направляющие следует устанавливать на штифты блока цилиндров и крепить болтами. Момент затяжки болтов должен быть 7,5—9,5 кгс-м.

Сборка и установка распределительного вала. Вал распределительный должен быть собран с корпусом подшипника и шестерней. Перед сборкой с корпусом подшипника заднюю опорную шейку вала и втулку корпуса необходимо протереть салфеткой и смазать чистым маслом для двигателя.

Шестерню, предварительно нагретую до температуры (100±10) °С, напрессовать на шейку вала до упора. Зазор между шестерней и корпусом подшипника должен быть 0,25—0,30 мм.

При установке распределительного вала в блок цилиндров втулки опор и опорные шейки вала смазать чистым маслом для двигателя. Распределительный вал следует устанавливать аккуратно; повреждение рабочих поверхностей втулок не допускается.

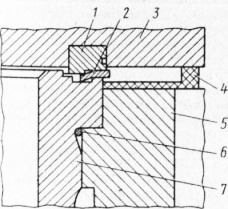

Сборка и установка коленчатого вала. Коленчатый вал перед сборкой необходимо тщательно обдуть сжатым воздухом. В полости вала запрессовать и развальцевать заглушки, а в масляный канал переднего торца вставить ввертыш, Как показано на рис. 2. Глубина торца ввертыша от торца вала должна быть не менее 56,5 мм. Момент затяжки ввертыша должен быть 5—6 кгс-м. Герметичность заглушек проверить опрессовкой полостей дизельным топливом под давлением 2 кгс/см2. Допускается подтекание топлива не более 20 г/мин для одной заглушки. После проверки для удаления топлива необходимо продуть каналы и полости вала. Проверку герметичности заглушек допускается производить маслом при температуре 40—50° С под давлением 10 кгс/см2; подтекание масла для одной заглушки не должно быть более 20 г/мин. Повторная установка использованных заглушек не допускается.

Установочные штифты необходимо запрессовать в коленчатый вал так, чтобы штифт переднего конца вала выступал на 7 мм, а заднего на 10 мм.

Шестерни и противовесы перед напрессовкой нагреть до температуры 105 °С. Напрессовку производить до упора. Противовесы изготовлены с дисбалансом 13 500 г-см относительно оси отверстия с направлением действия вдоль оси симметрии противовеса. Отклонение от заданного дисбаланса не должно превышать 15 гс-см в любом направлении.

Размеры вкладышей коренных подшипников должны соответствовать размерам шеек коленчатого вала и гнездам в блоке цилиндров. Перед установкой коленчатого вала в блок рабочая поверхность вкладышей коренных подшипников и коренные шейки должны быть смазаны чистым маслом для двигателя. Упорные полукольца коленчатого вала установить в выточках задней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. Болты крепления крышек коренных подшипников затянуть в соответствии с инструкцией, приведенной в ТУ на ремонт дбигателя.

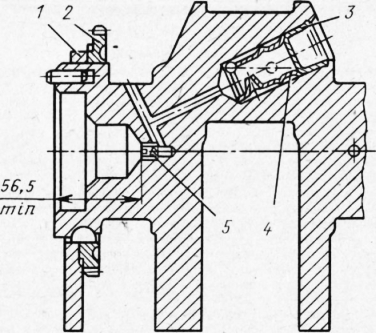

Установка распределительных шестерен. Шестерни должны быть установлены по меткам, как показано на рис. 78. Затяжку болтов крепления оси ведущей шеЛерни привода распределительного вала- к блоку производить в два приема (предварительно и окончательно) моментом 5,0—6,2 кгс-м. Болт крепления роликоподшипника ведущей шестерни распределительного вала затянуть моментом 9—10 кгс-м.

Окружной зазор в зацеплении шестерен газораспределения при рабочем состоянии двигателя должен быть 0,1—0,3 мм. Замер окружного зазора производить щупом в трех точках (не менее).

Радиальное биение посадочного диаметра и осевого торца картера маховика под картер сцеплени^ относительно оси коленчатого вала не должно превышать 0,4 мм.

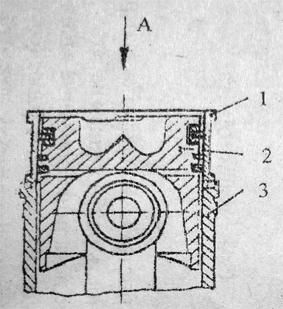

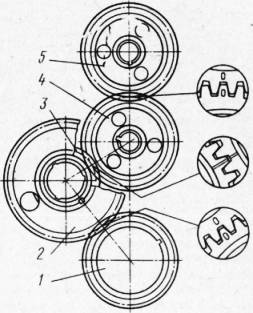

Сборка и установка поршня с пальцем и шатуном. Поршень с пальцем и шатуном собирается после нагрева поршня до 80—)(10° С. Отверстие в шатуне под палец и. сам палец должны быть обильно смазаны маслом для двигателя. Палец устанавливается усилием руки (запрессовка не допускается).

Выточки под клапаны на поршне и пазы под усы вкладышей на шатуне необходимо расположить в одну сторону. Стопорные кольца поршневого пальца должны надежно фиксировать его в поршне от осевого перемещения.

На крышке шатуна необходимо выбить порядковый номер цилиндра, предварительно проверив спаренность крышки с шатуном.

Установку компрессионных и маслосъемных колец на поршень производить с помощью специального приспособления. Маслосъемноё кольцо устанавливать последовательно: сначала вставить в канавку пружинный расширитель, затем надеть кольцо так, чтобы стык расширителя находился под углом 180° к замку кольца.

Затем установить компрессионное кольцо, покрытое мплийя^и, и последним — компрессионное, покрытое хромом. Замки смежных колец развести в противоположные стороны.

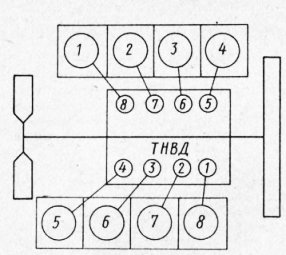

Комплекты с поршнями и кольцами в сборе устанавливать на двигатель в соответствии с номерами цилиндров, выбитыми на крышке шатуна. Нумерация цилиндров приведена на рис. 4. При установке поршня в гильзу выточки под клапаны на поршне должны быть смещены ближе к оси коленчатого вала.

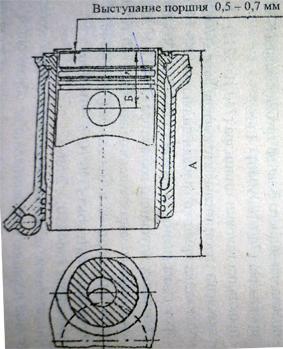

Суммарный зазор между торцами нижних головок шатунов и щеками коленчатого вала (осевой люфт) должен быть не менее 0,15 мм. Выступание днища поршня над буртом гильзы должно быть в пределах 0,5—0,7 мм.

Болты креплении крышек шатунов должны быть затянуты до удлинения на 0,25—0,27 мм.

Сборка и установка маховика. Маховик должен быть собран с зубчатым ободом и установочной втулкой. При установке на маховик зубчатый обод необходимо нагреть до температуры 230° С. Установочная втулка должна быть собрана с манжетой первичного вала и запрессована до упора стопорного кольца в маховик.

Перед установкой маховика на двигатель в отверстие заднего торца коленчатого вала запрессовать подшипник первичного вала коробки передач и заложить 15 г смазки № 153. Затяжку болтов крепления маховика производить последовательно в два приема (предварительно и окончательно) моментом 15— 17 кгс-м. Биение рабочей поверхности маховика и при-валочной поверхности под кожух сцепления, замеренное на максимальных диаметрах относительно оси коленчатого вала, не должно превышать 0,25 мм.

Сборка и установка головок цилиндров. Головку цилиндра перед сборкой необходимо тщательно обдуть сжатым воздухом. Опорное кольцо газового стыка после установки в головку необходимо обжать усилием 4500 кгс. Выступание плоскости кольца из головки после обжатия должно, быть 0,122—0,230 мм. Разность замеров для одной головки не должна превышать 0,08 мм. Выступ кольца газового стыка не должен иметь заусенцев и забоин.

Посадка клапанов на седла должна быть герметичной. Проверку герметичности производить сухим воздухом при давлении 1.5 кг/см2. Допустимая утечка воздуха не должна превышать 3.6 см /мин. Клапаны должны быть надежно зафиксированы сухарями.

Предварительная сборка двигателя КАМАЗ, руководство

Блок цилиндров в сборе КАМАЗ, запчасти, детали (рис. 5.9):

1, 45 - шпильки; 2 - сальник передней крышки; 3, 29, 31, 37, 40, 41, 49, 50 - болты; 4, 30, 48, - шайбы пружинные; 5, 38, 46, 47 - шайбы плоские; 6 - крышка блока передняя; 7, 8, 11, 32 - пробки; 15 - шайба регулировочная рым-болта; 16 - рым-болт; 17 - втулка с уплотнительными кольцами в сборе; 18 - кольцо уплотнительное втулки; 19, 23 - заглушки чашечные; 20 - блок цилиндров; 22 - штифт направляющий; 24 - гильза цилиндра; 25 - уплотнительное кольцо гильзы верхнее; 26 - уплотнительные кольца гильзы; 27 - прокладка; 28 - трубка сливная; 33, 42 - заглушки водяной полости; 34 - прокладка заглушки; 36 - крышка коренного подшипника задняя; 39 - крышка коренного подшипника; 44 - прокладка передней крышки блока

Установив блок цилиндров на стенд для разборки-сборки в вертикальное положение, монтируют на него направляющие 3 (см. рис. 5.15) толкателей, надевают на болты 6 крепления направляющих стопорные шайбы 5 и уплотнительные кольца 4, завертывают болты [момент затяжки 85. 95 Н*м (8,5. 9,5 кгс*м)] и отгибают усы стопорных шайб на грани болтов. Смазав толкатели 2, устанавливают их в направляющие.

Механизм газораспределения КАМАЗ, детали, запчасти (рис. 5.15):

1 — вал распределительный; 2— толкатель; 3 — направляющая толкателей; 4 — кольцо уплотнительное; 5. 20 -шайбы замковые; 6, 21 — болты; 7 — штанга толкателя в сборе; 8 — винт регулировочный коромысла; 9 - коромысло клапана со втулкой в сборе; 10 — гайка регулировочного винта; 11 — коромысло клапана в сборе; 12 - тарелка пружины с втулкой в сборе; 13. 14 — внутренняя и наружная пружины клапана; 15 — пружинная шайба клапана; 16 — сухарь клапана; 17 — клапан; 18 — корпус подшипника распределительного вала в сборе; 19 - шестерня распределительного вала; 22 — шпонка сегментная

Смазав опорные шейки распределительного вала 1, устанавливают его в блок цилиндров. На вал устанавливают корпус 18 подшипника, надевают на болты 21 замковые шайбы 20, затягивают болты с моментом 25 Н*м (2,5 кгс*м) и отгибают усы стопорных шайб на грани болтов.

Отвернув болты 40 (см. рис. 5.9) крепления крышек 36 и 39 коренных подшипников и стяжные болты 37 и 41 блока цилиндров, снимают болты с шайбами и крышки коренных подшипников, укладывая их по порядку на верстак. Двигатель укомплектовывают вкладышами коренных подшипников (табл. 5.3). Обозначение вкладышей нанесено на их тыльной стороне, маркировка коленчатого вала по коренным шейкам — на втором противовесе.

Регламентированные размеры коренных шеек коленчатого вала и вкладышей коренных подшипников КАМАЗ (табл. 5.3).

100 +0,021

95±0,011

* В числителе — для верхнего вкладыша, в знаменателе — для нижнего.

Проверив вкладыши коренных подшипников и постели блока цилиндров, устанавливают последовательно верхние вкладыши в постели блока и нижние — в крышки, совместив выточки во вкладышах с выточками соответственно в постели блока и крышках. Смазав вкладыши, устанавливают в блок цилиндров коленчатый вал 1 в сборе (см. рис. 5.12), нижние 38 и верхние 16 полукольца упорного подшипника. Канавки на полукольцах должны прилегать к упорным торцам вала. Нижние полукольца устанавливают одновременно с крышкой заднего коренного подшипника. Выступы на нижних полукольцах необходимо совместить с выточками в крышке. Затем устанавливают крышки коренных подшипников с вкладышами, совместив крышки с перегородками блока по порядковым номерам, выбитым на нижней поверхности крышек (отсчет перегородок блока ведут, начиная с переднего торца двигателя). Болты 40 (см. рис. 5.9) с пружинными шайбами затягивают в два приема: сначала с моментом 96. 120 Н*м (9,6. 12,0 кгс*м), затем — с моментом 210. 235 Н*м (21,0. 23,5 кгс*м). Болты затягивают сначала со стороны правого ряда цилиндров, затем — левого.

Коленчатый вал КАМАЗ, детали, запчасти (рис. 5.12):

1 — коленчатый вал в сборе; 2 — противовес передний; 3 — шестерня привода масляного насоса; 4 — ввертыш; 5, 19 — штифты; 6. 10 — шпонки сегментные; 7 — вал коленчатый; 8 — втулка; 9 — заглушка шатунной шейки; 11 — противовес задний; 12 — шестерня в сборе; 13 — шестерня; 14 — маслоотражатель задний; 15 — вкладыш подшипника верхний; 16 — полукольцо подшипника верхнее; 17 — манжета в сборе; 18 — фиксатор маховика в сборе; 20 — корпус фиксатора; 21 — пружина; 22 — фиксатор; 23, 34, 41 — болты; 24 — маховик; 25 — втулка установочная; 26 — кольцо пружинное упорное; 27 — обод зубчатый; 28 — маховик в сборе; 29 — вкладыш подшипника нижний; 30 — штифт установочный; 31 — шайба плоская; 32, 33 — болты стяжные; 35 — шайба; 36 — крышка подшипника; 37 — крышка подшипника передняя; 38 — полукольцо подшипника нижнее; 39 — полумуфта отбора мощности; 40 — шайба замковая; 42 — шайба носка; 43 — комплект вкладышей подшипников коленчатого вала

Осевой зазор коленчатого вала, определяемый с помощью щупа, должен быть в пределах 0,1. 0,195 мм. При необходимости его регулируют установкой полуколец упорного подшипника другой толщины. Добившись требуемого значения осевого зазора, закручивают стяжные болты 37 и 41 с шайбами [момент затяжки 81..92 Н*м (8,2. 9,2 кгс*м)]. При правильной сборке коленчатый вал должен свободно поворачиваться от руки.

Установив ось 16 (см. рис. 5.10) ведущей шестерни привода распределительного вала на блок цилиндров, надевают на болты 18 замковые шайбы 17, закрепляют болты [момент затяжки 50. 60 Н*м (5. 6 кгс*м)] и отгибают усы замковых шайб на грани головок болтов. Ведущую шестерню 21 привода распределительного вала в сборе с промежуточной шестерней 2 устанавливают так, чтобы метки "0" на промежуточной шестерне и на шестерне 24 коленчатого вала совпали. Также должны совпасть риски на ведущей шестерне 21 привода распределительного вала и на шестерне 27 распределительного вала. С помощью щупов проверяют окружной зазор в зацеплении шестерен 2 и 24, 21 и 27 не менее чем в трех точках. Он должен быть в пределах 0,1. 0,3 мм. После этого, надев на болты I замковые 26 и упорные 25 шайбы, устанавливают и закрепляют болты [момент затяжки 90. 100 Н*м (9. 10 кгс*м)] и отгибают усы замковых шайб на грани болтов.

Шестерни привода агрегатов КАМАЗ, детали, запчасти (рис. 5.10):

1 — болт крепления роликоподшипника; 2 — шестерня промежуточная привода распределительного вала; 3, 18 — болты; 4, 17 — шайбы; 5 — манжета; 6 — корпус заднего подшипника; 7 — прокладка; 8 — сухарь; 9 — вал шестерни привода ТНВД; 10, 20 — шпонки; 11, 15 — шарикоподшипники; 12 — шестерня привода ТНВД; 13 — вал распределительный в сборе с шестерней; 14, 25 — шайбы упорные; 16 — ось ведущей шестерни; 19 — роликоподшипник конический двухрядный; 21 — шестерня ведущая привода распределительного вала; 22 — кольцо упорное; 23 — кольцо стопорное; 24 — шестерня ведущая коленчатого вала; 26 — шайба замковая; 27 — шестерня распределительного вала.

Повернув с помощью рычага коленчатый вал так, чтобы шатунная шейка первого цилиндра находилась в верхнем положении, измеряют расстояние А (рис. 5.33) от образующей шатунной шейки 1 в верхнем ее положении до торца уплотнительного выступа гильзы 2 цилиндра при вертикальном положении гильзы.

Схема измерения при подборе варианта исполнения поршня КАМАЗ (рис. 5.33):

1 - шатунная; шейка коленчатого вала; 2 - гильза цилиндра; 3. — поршень

На нерабочем выступе торца гильзы наносят номер цилиндра, а на днище поршня со стороны, обращенной к вентилятору, - индекс варианта поршня в соответствии с табл. 5.4.

Соответствие индекса варианта исполнения поршня результатам замеров КАМАЗ (табл. 5.4).

| Расстояние А, мм, от образующей шатунной шейки в верхнем её положении до уплотнительного выступа гильзы | Индекс поршня | Расстояние Б, мм, от оси отверстия под поршневой палец до днища поршня |

| 260,12 . 260,24 | 10 | 75,67 . 75,71 |

| 260,25 . 260,35 | 20 | 75,78 . 75,82 |

| 260,35 . 260,46 | 30 | 75,89 . 75,93 |

| 260,46 . 260,57 | 40 | 76,00 . 76,04 |

Старую маркировку на гильзе и поршне необходимо удалить или забить. В запасные части поступают поршни только группы 10, которые можно устанавливать в любую группу гильз. Указанные работы выполняют для каждого цилиндра. Отвернув гайки болтов крепления крышек шатунных подшипников, снимают крышки и подбирают вкладыши согласно табл. 5.5.

Регламентированные размеры шатунных шеек коленчатого вала и вкладышей шатунных подшипников КАМАЗ (табл. 5.5).

85 +0,016 -0,005

80±0,0095

Обозначения вкладышей соответствующей шейки и диаметр отверстия в нижней головке шатуна нанесены на тыльной стороне вкладыша. Маркировка коленчатого вала по шатунным шейкам нанесена на первом или втором противовесе.

Смазав вкладыши 12 (см. рис. 5.13) шатунных подшипников, устанавливают их в крышки 10 и нижние головки шатунов. Выступы на вкладышах должны совпадать с выточками на крышке и шатуне.

Шатунно-поршневая группа КАМАЗ, детали, запчасти (рис. 5.13):

1 — кольцо поршневое маслосъемное; 2 — кольцо поршневое компрессионное; 3 — кольцо поршневое компрессионное верхнее; 4 — кольца поршневого пальца; 5 — палец поршневой; 6 — поршень со вставкой в сборе; 7 — втулка шатуна; 8 — шатун; 9 — болт крепления крышки шатуна; 10 — крышка шатуна; 11 — гайка; 12 — вкладыш нижней головки шатуна; 13 — кольцо маслосъемное в сборе; 14 — расширитель маслосъемного кольца

Повернув коленчатый вал, устанавливают первую шатунную шейку в нижнее положение. Затем разводят замки поршневых колец на поршне первого цилиндра на 180° относительно друг друга и, сжав кольца с помощью приспособления, устанавливают поршень в сборе с шатуном и кольцами в первый цилиндр. Индекс поршня должен совпадать с индексом гильзы цилиндра. Поршень с индексом 10 можно устанавливать в любые гильзы. При установке поршень ориентируют выточками под клапаны на днище поршня в сторону развала блока цилиндров. Установив крышку 10 шатуна на шатун 8, закрепляют её болтами 9 с гайками 11 [предварительный момент затяжки 29..31 Н*м (2,9. 3,1 кгс*м)]. Клейма спаренности из цифр на шатуне и его крышке должны быть одинаковыми. Канавка на шатуне должна совпадать с замковым усйм на крышке шатуна. Указанные работы повторяют для последовательной установки поршней с шатунами и кольцами в сборе в 8 , 2, 7, 3, 4, 5 и 6-й цилиндры.

В той же последовательности, поворачивая коленчатый вал, производят окончательную затяжку гаек шатунных болтов до удлинения болтов на 0,25. 0,27 мм. Гайки шатунных болтов Ml3x1,25, изготавливаемые с июля 1985 г., затягивают с моментом 120. 130 Н*м (12. 13 кгс*м). С помощью щупа проверяют зазор между торцами нижней головки шатуна и щеками коленчатого вала. Он должен быть не менее 0,15 мм.

В картер маховика устанавливают манжету. Для предохранения манжеты от повреждения при установке картера маховика на блок цилиндров используют оправку (рис. 5.34).

Расчет отделений сборки двигателей КамАЗ-740

Поступающие на сборку детали должны быть очищены от грязи, лаковых отложений, нагара, накипи, обезжирены, промыты, высушены. Масляные каналы и отверстия в деталях после очистки промываются под давлением и продуваются сжатым воздухом. Они должны соответствовать чертежам и требованиям технических условий завода изготовителя. Технологические операции сборки двигателей производятся как на специализированных постах так и на поточной линии.

Предлагаю на специализированных постах производить следующие работы:

- сборка коленчатых ( рисунок 1.2 ) и распределительных валов;

1- вал коленчатый; 2 - противовес коленчатого вала; 3 - заглушка;

4 - шестерня ведущая привода масляного насоса; 5 - шпонка сегментная

Рисунок 1.2 - Коленчатый вал в сборе.

Коленчатый вал перед сборкой обдувается сжатым воздухом. Сборка коленчатого вала производится в следующей последовательности: в полость масляных каналов шеек устанавливается втулки центробежной очистки масла. Сверху каналы запрессовываются заглушками. После этого на вал напрессовывают шестерни и противовесы. На носок коленчатого вала устанавливаются шестерня привода масляного насоса и передний выносной противовес, на хвостовике устанавливается распределительная шестерня в сборе с маслоотражателем и задний выносной противовес.

Перед запрессовкой шестерни и противовесы нагреваются до температуры 105° С. Запрессовка шестерни производится до упора в буртик вала.

Коленчатый вал перед установкой в блок балансируется относительно оси крайних коренных шеек на балансирной машине. Перед балансировкой на каждую шейку устанавливается груз массой в 525 1 г. Центры тяжести грузов должны совпадать с осями шатунных шеек. Допустимая несбалансированность может составлять не более 80 г. Дисбаланс устраняется удалением металла сверлением в противовесах, изготовленных за одно целое с валом.

Распределительный вал перед установкой в блок двигателя собирается с корпусом заднего подшипника и распределительной шестерни. Шестерня перед установкой нагревается до температуры 10010° С и напрессовывается на шейку до упора. Зазор между шестерней и корпусом подшипника должен быть 0,25 – 0,30 мм [4];

- сборка шатунно – поршневой группы: поршень с пальцем и шатуном собирается после нагрева поршня до температуры 80-100° С. Внутренняя поверхность верхней головки шатуна и палец предварительно обильно смазывается дизельным маслом. Палец устанавливается усилием большого пальца руки. Запрессовка пальца в поршень не допускается. Поршневые пальцы от осевого перемещения фиксируется стопорными кольцами.

Поршневые пальцы перед установкой на поршень должны иметь определенные размеры. Зазор поршневых колец замеряется в калибре диаметром мм.

Компрессионные и маслосъемные кольца устанавливаются с помощью плунжерного расширителя маслосъемных колец. Он вставляется в канавку поршня и кольцо надевается там, чтобы стык расширителя находился под углом 180° к замку кольца. После этого устанавливается компрессионное кольцо, покрытое молибденом, и компрессионное кольцо покрытое хромом. Замки смежных колец разводятся в разные стороны.

Установка блока цилиндров на стену производится с помощью мостового крана. На стенде в блок цилиндров вставляются заглушки, пробки, нижние и верхние уплотнительные кольца гильз цилиндров без скручивания и излишнего растяжения, после чего в гнезда устанавливаются гильзы цилиндров. На верхнем торце каждой гильзы, со стороны, обращенной к вентилятору, находится номер цилиндра. По завершению вышеуказанных технологических операций производится гидроиспытание блока цилиндров с гильзами в сборе на стенде. После гидроиспытания в постели коренных подшипников укладываются вкладыши. Непосредственно перед установкой коленчатого вала в блок, рабочая поверхность вкладышей коренных подшипников и коренные шейки вала смазывают чистым маслом М8Г2к. Размеры вкладышей коренных подшипников должны соответствовать размерам шеек коленчатого вала и гнездам в блоке цилиндров. Упорные полукольца вала устанавливаются в выточку последней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. Болты крепления крышек коренных подшипников предварительно затягивают со стороны правого, а затем со стороны левого ряда цилиндров с моментом затяжки 90-120 Нм, а затем окончательно с моментом затяжки 210-235 Нм.

Перед установкой распределительного вала в блок цилиндров устанавливаются втулки, после чего устанавливается распределительный вал, на котором предварительно смазываются дизельным маслом опорные шейки. Распределительный вал устанавливается аккуратно, без повреждения рабочей поверхностей втулок.

Установка поршней, предварительно собранных с шатунами и пальцами на специализированном посту, в гильзы цилиндров производится усилием руки осторожно, не допуская срезания выступающих из канавок уплотнительных колец с помощью специального приспособления. Перед установкой шатунно-поршневой группы на фаски гильз цилиндров наносится смазка «ЦИАТИМ». При установке поршня в гильзу, выточки под клапаны на поршне должны быть смещены ближе к оси коленчатого вала. Нижние головки шатунов надеваются на шатунные шейки коленчатого вала и закрываются крышками. Спаренность крышек с шатунами проверяются по меткам завода изготовителя. На крышках шатунов выбивается порядковый номер цилиндра. Затяжка болтов крепления крышек шатунов производится с усилием 160-130 Нм [3].

Следующая операция – установка деталей газораспределительного механизма, передающих усилие от распределительного вала к коромыслам, направляющие толкателей в комплекте с толкателями устанавливается на штифты блока цилиндров, и крепятся к блоку болтами. Болты затягиваются моментом затяжки 70-90 Нм. Штанги перед установкой протираются, а наконечники смазываются дизельным маслом.

Далее производится установка распределительных шестерен по меткам. Затяжка болтов крепящих ось ведущих шестерен привода распределительного вала к блоку, производится в 2 приема с моментом затяжки 50-60 Нм. Болт крепления роликоподшипника ведущей шестерни распределительного вала затягивается моментом затяжки 90-100 Нм.

Перед установкой, предварительно собранные на специализированном посту, головки блоков цилиндров уплотняются прокладками. Резиновые уплотнительные кольца устанавливаются плоской стороной к блоку цилиндров. Каждая головка блоков цилиндров должна свободно, без ударов, устанавливаться на штифты. Резьба болтов крепления головок блоков цилиндров смазывается тонким слоем графитовой смазки. Затяжка болтов производится в три приема, чтобы исключить возможность перекоса головки. Момент затяжки должен быть 190-210 Нм. Далее производится установка масляного насоса и поддона двигателя.

Передняя крышка блока цилиндров устанавливается на блок в сборе с гидромуфтой привода вентилятора и шкивом привода генератора. Перед этим на коленчатый вал надевается полумуфта отбора мощности и шайба носка коленчатого вала. В полумуфту отбора мощности вводится вал привода гидромуфты. Затяжка болтов крышки производится моментом затяжки 50-60 Нм.

Впускные и выпускные коллекторы и водяные трубы системы охлаждения перед установкой оборудуются сжатым воздухом. Затяжка болтов их крепления производится в два приема.

Маховик перед установкой предварительно собирается с зубчатым ободом и установочной втулкой. Перед установкой маховика на двигатель в отверстие заднего торца коленчатого вала запрессовываются подшипники первичного вала коробки передач, и закладывается смазка №158. Маховик при установки точно фиксируется относительно коленчатого вала двумя штифтами. Затяжка болтов производится в два приема с моментом затяжки 150-170 Нм.

Одним из основных критериев, определяющих качество сборки, является соответствие моментов затяжек резьбовых соединений указанных в технических условиях на сборку и осуществляемых на практике. Моменты затяжек основных резьбовых соединений приведены в таблице 1.3.

Особое внимание обратить на подборку и сборку цилиндропоршневой группы – каждому номеру цилиндра соответствует свой номер варианта поршня. Индексы вариантов поршней приведены в таблице 1.4.

Установка шатунов камаз 740

Нормативами ГОСТ Р 53813-2010 утверждены технические требования к шатунам двигателей моделей КамАЗ, а также методы их испытаний.

Шатун является компонентом кривошипно-шатунного механизма поршневого двигателя внутреннего сгорания, в моторах автомобилей КамАЗ количество шатунов соответствует количеству поршней.

При этом шатуны верхней головкой соединены с поршнями (посредством бронзовой втулки и пальца), а нижней — с шейкой коленчатого вала (посредством подшипников скольжения).

Таким образом, получается шарнирная конструкция, обеспечивающая свободное движение поршней в вертикальной плоскости.

В соответствии с ГОСТ Р 53813-2010 (‘Двигатели автомобильные. Шатуны. Технические требования и методы испытаний.') к основным размерам шатунов автомобилей КамАЗ относятся следующие параметры:

- Длина (L), (мм);

- Толщина нижней головки (H), (мм);

- Ширина нижней головки (B1), (мм).

Длина стержня шатуна влияет на высоту поршней и их ход, а также – на общую высоту двигателя.

Профилю стержня шатуна моделей КамАЗ для достижения необходимой степени жесткости придаётся форма двутавра.

Согласно утверждённым нормам ГОСТ 2789-73 (‘Шероховатость поверхности. Параметры и характеристики') шероховатость обработанных поверхностей шатуна не должна быть более следующих значений:

- Для поверхности отверстия под вкладыши в кривошипной головке шатуна: 1.25 (мкм);

- Для поверхности отверстия под поршневой палец, устанавливаемый с зазором в поршневой головке шатуна: 0.63 (мкм);

- Для торцевых поверхностей кривошипной головки шатуна, контактирующих с поверхностями вала или смежного шатуна: 1.25 (мкм);

- Для поверхности отверстия под поршневой палец, устанавливаемый с натягом в поршневой головке шатуна: 1.60 (мкм).

Важно: шатуны и съёмные крышки их нижних головок для автомобилей КамАЗ изготавливаются при помощи ковки из следующих материалов: сталь марок 40, 40Р, 45Р, 45 (по ГОСТ 1050), а также сталь 40Г, 45Г2, 40Х, 40ХН, 40ХФА, 40ХН2МА (по ГОСТ 4543).

Реферат на тему "Технологический процесс сборки двигателя автомобиля Камаз 740"

Диплом на тему Технологический процесс сборки двигателя автомобиля Камаз 740

Не подгибайте шпильки при надевании на них деталей.

Различают два метода сборки:

- поточный метод сборки. При движении по конвейеру на блок цилиндров устанавливают поочередно все детали и агрегаты , при этом каждый рабочий выполняет одно операцию.

- тупиковый метод сборки. Блок цилиндров устанавливают на стенд Р-770, после чего производится сборка. Сборку производит слесарь четвертого разряда. Трудоемкость сборки – 640 чел. мин

1.2. Технологический процесс сборки двигателя

1. Установить блок цилиндров на стенд и проверить герметичность масляных каналов. Нарушение герметичности не допускается.

2. Установить блок но стенд для разборки - сборки в горизонтальное положение.

3. Продуть все внутренние полости блока цилиндров сжатым воздухом (пистолет для обдува деталей сжатым воздухом С-417).

4. Смазать нижние и верхние уплотнительные кольца гильз цилиндров моторным маслом М10Г2 К (Емкость, кисть).

5. установить нижние уплотнительные кольца гильз в блок цилиндров

6. надеть верхние уплотнительные кольца на гильзы цилиндров, установить гильзы в блок цилиндров и запрессовать их. Перед установкой гильз, заходные фаски гильз и блока цилиндров смазать моторным маслом М10Г2. К (приспособление для установки гильз, емкость для масла, кисть).

7. установить блок цилиндров на стенд для проверки герметичности рубашки охлаждения, проверить герметичность при помощи жидкости, нагнетаемой в рубашку охлаждения, нарушение герметичности не допускается (Стенд, кран-балка, подвеска).

8. установить блок цилиндров на стенд для разборки-сборки в вертикальное положение.

9. установить направляющие толкателей на блок цилиндров, затянуть болты крепления со стопорными шайбами и уплотнительными кольцами и загнуть усы стопорных шайб. Величина момента затяжки болтов 85-90 Н.м. (8,5-9 кгс.м.) (головка сменная 19 мм ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М).

10.смазать толкатели маслом и установить их в направляющие толкателей (емкость, кисть).

11.смазать опорные шейки распределительного вала маслом М10Г2 и установить распределительный вал в сборе в блок цилиндров (емкость, кисть).

12.установить на вал корпус подшипника, затянуть болты крепления с запорными шайбами корпуса подшипника распределительного вала и отогнуть усы запорных шайб на грани головок болтов. Болты крепления затянуть усилием 25 Н.м.(2,5 кгс.м.) (головка сменная 17 мм ключ с п.к. рукоятка динамометрическая модель 131М, зубило, молоток).

13.Подобрать вкладыши коренных подшипников коленчатого вала, проверить вкладыши, постели блока, крышки крепления, установить последовательно верхние вкладыши в постель блока цилиндров и нижние вкладыши коренных подшипников в крышки. При установке вкладышей необходимо совместить выточки во вкладыше с выточками в блоке цилиндров и крышках.

14.смазать вкладыши коренных подшипников маслом М10Г2К (емкость, кисть).

15.установить в блок цилиндров коленчатый вал в сборе (кран-балка, подвеска).

16.Установить верхние и нижние полукольца упорного подшипника коленчатого вала Рис.1.2.

Установка полуколец упорного подшипника коленчатого вала

1-нижнее полукольцо;2-крышка задней коренной опоры;

А-канавки на полукольце

Рис.1.2.

и проверить осевой зазор в упорном подшипнике. Нижнее полукольцо устанавливают одновременно с крышкой заднего коренного подшипника.

17.Установить крышки коренных подшипников с вкладышами, совместив крышки с перегородками блока по порядковым номерам, выбитым на нижней поверхности крышек (отчет перегородок блока начинать вести спереди двигателя).

18.Завернуть и затянуть болты крепления крышек в два приёма: первый с величиной момента затяжки 96-120 Н.м (9,6-12,0 кгс.м)второй 210-235 Н.м (21-23 кгс.м). Болты заворачивают сначала со стороны правого ряда цилиндров, а затем со стороны левого ряда цилиндров. (Головка сменная 24 мм, удлинитель, ключ с присоединительным квадратом, ключ динамометрический ПИМ-1754)

19.Замерить осевой зазор коленчатого вала. Он должен быть в пределах 0,100-0,195 мм. При необходимости осевой зазор отрегулировать установки полуколец упорного подшипника другой толщины. (Набор щупов №2)

20.эстановить завернуть и затянуть стяжные болты с шайбами блока цилиндров. Болты затягивать с величиной момента затяжки 82-92 Н.м(8.2-9.2 кгс.м). (Головка сменная 19 мм, ключ с присоединительным квадратом, рукоять динамометрическая модель 131М).

21. проверить легкость вращения коленчатого вала, он должен вращаться с легкостью, от руки.

22. установить ось ведущей шестерни привода распределительного вала на блок цилиндров, завернуть болты крепления с замковыми шайбами оси и загнуть усы шайб на грани головок болтов. Момент затяжки болтов 50-60 Н.м (5-6 кгс.м). (Головка сменная 17мм, ключ с присоединительным квадратом, рукоять динамометрическая модель 131М зубило, молоток.)

23. Установить на ось ведущую шестерню привода распределительного вала в сборе с промежуточной шестерней привода распределительного вала. Шестерню установить так, чтобы метки «0» на промежуточной шестерне привода распределительного вала и на распределение шестерне коленчатого вала совпала. Также должны совпасть риски на ведущей шестерне привода распределительного вала и на шестерне распределительного вала. (Отправка, молоток)

24. Проверить окружной зазор в зацеплении установленных ранее шестерен. Зазор проверить не менее чем в трёх точках. Зазор должен быть 0,1-0,3 мм. (Набор щупов №2)

25.Завернуть болт крепления с замковой и упорной шайбами ведущие шестерни привода распределительного вала и загнуть усы замковой шайбы на грани головки болта. Величина момента затяжки болта крепления 90-100 Н.м (9-10 кгс.м) (головка сменная 19 мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М, зубило, молоток.)

26.Повернуть коленчатый вал так, чтобы шатунная шейка первого цилиндра находилась в верхнем положении (рычаг для поворота коленчатого вала).

27.Замерить расстояние от образующей шатунной шейки в верхнем её положении до торца уплотнительного выступа гильзы при вертикальном положении гильзы. Замеряемое расстояние-это превышение над размером 260,13 мм (приспособление для замера)

28.Нанести на рабочем корпусе гильзы номер цилиндра и номер варианта поршня на стороне, обращенной к вентилятору в соответствии с таблицей №1.1.

Таблица 1.1.

Индексы вариантов поршней

| А-расстояние от от образующей шатунной шейки в верхнем её положении до торца уплотнительного выступа гильзы 260,12-260,24 Оправка манжеты для установки картера маховика А)-стык с гильзой и блоком цилиндра 49.Установить головку блока цилиндров с клапанами в сборе на блок цилиндров и завернуть болты креплениями с шайбами. Перед заворачиваем резьбу болтов крепления головки цилиндров смазать тонким слоем графитовой смазки. Перед установкой головки блока необходимо вывернуть на несколько оборотов регулировочные винты коромысел. Рис.1.5. распределительного вала. Читайте также:

|