Замена гильзы камаз 740

Обновлено: 03.07.2024

Замена гильз и деталей шатунно-поршневой группы двигателя КАМАЗ

Как ремонтировать шатунно-поршневую группу КАМАЗ-740?

Наша задача освоить приемы разборочно-сборочных работ и основы комплектации деталей при замене изношенного гильзо-поршневого комплекта.

Содержание работы:

1 Выполнение необходимых разборочных работ применительно к деталям гильзо-поршневого комплекта.

2. Комплектование деталей гильзо-поршневой группы с учетом требований ТУ на сборку.

3. Выполнение сборочных работ при установке гильзо-поршневого комплекта на двигатель.

Замена поршневых колец

своими руками.

Как узнать, что надо

менять поршневые кольца?

Комплект гильз цилиндров и деталей шатунно-поршневой группы на двигателе КамАЗ-740 заменяют в условиях автомастерской без снятия двигателя с автомобиля в объеме работ текущего ремонта.

Перед началом разборочно-сборочных работ должны быть опорожнены системы охлаждения двигателя и системы смазывания.

1) Жидкость из системы охлаждения сливают через три краника (5320-8105010, 5320-1305010), открыв крышку расширительного бачка (5320-1304010).

2) Для слива масла необходимо вывернуть сливную пробку из поддона картера (870886). После слива ввернуть ее на место вместе с прокладкой (870625). Масло сливать только из прогретого двигателя!

Ремонт автомобиля своими руками

для настоящих автомобилистов,

как ремонтировать двигатель самому

После проведения разборочных работ на рабочем месте для повторного использования остаются следующие сборочные единицы и детали (при условии годности для дальнейшей эксплуатации):

- коллекторы выпускные в сборе (740.1008020);

- фильтр тонкой очистки топлива (740.1117010);

- компрессор пневматического тормоза в сборе (5320-3509015);

- коллектор впускной правый в сборе (740.1115012) с расширительным бачком и трубками (5320-1311010);

- коллектор впускной левый в сборе (740.1115014);

- стойки коромысел с коромыслами в сборе (740.1007091-10, 740.1007140);

- штанги толкателей в сборе (740.1007176);

- болты головок цилиндров (740.1003016-02);

- головки цилиндров с клапанами в сборе (740.1003010-11);

- крышки головок цилиндров (740.1003264-21);

- форсунки в сборе (33.1112010);

- скобы крепления форсунок (740.1009010);

- картер масляный в сборе. (740.1009010);

- картер масляный в сборе с шестерней ведомой привода насоса масляного (740.10110101-02), трубкой всасывающей (740.1011398) и трубкой подводной клапана системы смазывания (740.1011538).

Указанные сборочные единицы и отдельные детали должны быть тщательно очищены, вымыты и подвергнуты дефектации. Детали, непригодные к дальнейшей эксплуатации, необходимо заменить новыми или восстановленными.

Все прокладки, снятые при разборке двигателя, независимо от их состояния, подлежат замене новыми прокладками. Допускается отжиг медных шайб уплотнения топливных трубопроводов. Все снимаемые при разработке нормали (болты, гайки, шайбы и др.) сортируют по типам и размерам и хранят в соответствующих ячейках сборника нормалей. Не допускаются к сборке болты и гайки с изношенными или помятыми гранями, а также имеющие повреждение более двух ниток резьбы.

В процессе разборочно-сборочных работ рекомендуется применять гайковерты (пневматические или электрические). При недостаточном крутящем моменте гайковерта для трогания с места (или нормированного момента затяжки) болта, гайки следует применять динамометрический ключ с торцовыми головками.

Последовательность проведения работ

по капитальному ремонту двигателя

своими руками

Для проведения сборочных работ дополнительно к повторно используемым рабочее место должно быть обеспечено следующими сборочными единицами и деталями:

- гильза цилиндра (740.1002021) - 8 шт.;

- кольцо уплотнительное гильзы (740.1002024) - 16 шт.;

- кольцо уплотнительное верхнее гильзы (740.1002031) - 8 шт.;

- поршень с шатуном и кольцами в сборе (740.1004010-10) - 8 шт.;

- вкладыш нижней головки шатуна (740 1004058 «или 740.1004058Р)- 16 шт.;

- прокладка заднего фланца трубки клапана (740.1011091) - 1 шт.;

- прокладка (740Л 009040) - 1 шт.;

- прокладка головки цилиндра (740.1003213) - 8 шт.;

- прокладка уплотнительная головки цилиндра(740Л003213-11) -8 шт.;

- прокладка крышки головки цилиндра (740.1003270-10) - 8 шт.;

- прокладка фланца водяной трубы (740.1303268) - 8 шт.;

- прокладка впускного коллектора (740.1115026) - 8 шт.;

- прокладка соединительного патрубка (740 1115036-01) - 2 шт.;

- прокладка корпуса компрессора (740.3509403-10) - 1 шт.;

- прокладка патрубка (740.1008050) - 8 шт.;

- прокладка (864420) - 2 шт.

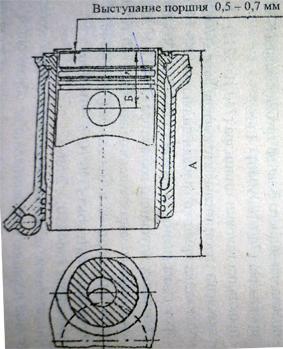

При установке поршней в гильзы цилиндров необходимо проверить соответствие поршня по расстоянию от образующей шатунной шейки коленчатого вала в верхнем ее положении до уплотнительного бурта гильзы цилиндра (индекс, выбитый на днище поршня, должен быть одинаковым с индексом, выбитым на торце гильзы). Поршни с индексом 10 можно устанавливать в любые гильзы (КЭ 20).

После проведения сборочных работ регулируют зазоры между клапанами и коромыслами, заправляют двигатель свежим моторным маслом, охлаждающей жидкостью и обеспечивают поступление топлива к форсункам. Производят запуск двигателя.

Двигатель должен работать устойчиво, без перебоев, стуков и посторонних шумов. После прогрева двигателя проверяют герметичность соединений. В соединениях не должно быть следов подтекания охлаждающей жидкости, моторного масла и топлива. Прорыва газа через прокладки не допускается.

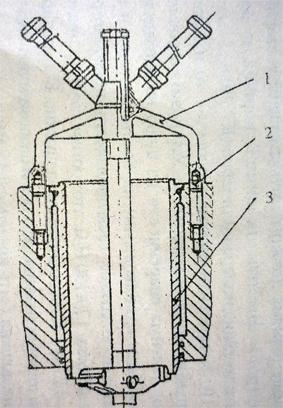

1 - съемник, 2 - опора, 3 - гильза цилиндра.

![]()

Обработку деталей под ремонтный размер

проводят во время

капитального ремонтаа двигателя

1. Стенд лабораторный для крепления двигателя КамАЗ-740.

2. Верстак слесарный с тисками слесарными ГОСТ 4045-75.

3. Линейка измерительная с пределом измерения 300 мм (линейка - 300 ГОСТ 427-75).

4. Штангенциркуль ШЦ-П-250-0,05 ГОСТ 166-89.

5. Микрометр МК-125-1 ГОСТ 6507-78

6. Щуп № 2 ГОСТ 882-75.

7. Ключ динамометрический с предельным крутящим моментом 240Н*м.

9. Отвертка 175x0,7 ГОСТ 24437-80.

10. Плоскогубцы ГОСТ 7236-86.

11. Ломик для поворота коленчатого вала.

12. Приспособление специальное инерционное для снятия крышки шатуна.

13. Съемник специальный для снятия гильз.

14. Приспособление специальное для запрессовывания гильз цилиндров.

15. Обойма для установки поршня в гильзу цилиндра.

Порядок выполнения работы по замене гильз цилиндров и шатунно-поршневой группы двигателя КАМАЗ-740

Комплектование деталей для

ремонта головки блока цилиндров.

Как ремонтировать головку блока

цилиндров самому.

1. Повторить все разборочные операции по ремонту головки блока цилиндров.

2. Вывернуть 22 болта крепления картера масляного к блоку и шесть гаек. Снять болты, гайки и 28 шайб пружинных. Снять масляный картер (740 1009010) и прокладку (740.1009040).

3. Вывернуть болт крепления трубки всасывающей масляного насоса, два болта крепления к блоку трубки подводной клапана системы смазки, три болта крепления масляного насоса к блоку. Снять болты с пружинными шайбами. Снять масляный насос в сборе с ведомой шестерней привода масляного насоса (740.10110101-02) всасывающей трубкой (740.1011398) и подводной трубкой клапана системы смазывания (740.1011538), прокладкой заднего фланца трубки клапана (740.1011091). Уложить на верстак, предохранив от попадания пыли и грязи.

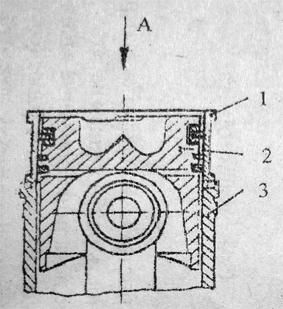

4. Установить 1-ю шатунную шейку коленчатого вала в нижнее крайнее положение. Отвернуть четыре гайки болтов крепления крышек шатунов 1-го и 5-го цилиндров, снять крышки с вкладышами (740.1004055, 740.1004058)7 вынуть вкладыши, уложить крышки на верстак.

Вытолкнуть поршни с шатунами в сборе из 1-го и 5-го цилиндров. Установить соответственно крышки 1-го и 5-го шатунов на шатуны (разукомплектование шатунов и крышек не допускается). Убедиться в правильности постановки клейм спаренности на шатуне и его крышке. Совместить обе части шатуна по клеймам, установить болты и навернуть гайки без затяжки. Уложить поршни с шатунами и кольцами в сборе на верстак.

Как ремонтировать блок цилиндров двигателя?

Восстановление блока цилиндров заваркой,

способ заделки трещины блока цилиндров эпоксидкой

6. Произвести комплектацию новых и восстановленных деталей для обеспечения установки гильзо-поршневого комплекта на двигатель:

- гильза цилиндра (740.1002021) - 8 шт.;

- кольцо уплотнительное гильзы (740.1002024) - 16 шт.;

- кольцо уплотнительное гильзы верхнее (740.1002031) - 8 шт.,

- поршень с шатуном и кольцами в сборе (740.1004010-10) - 8 шт.,

- вкладыш нижней головки шатуна (740.1004058 или 740.1004058Р)

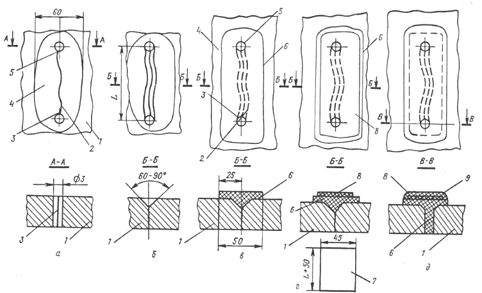

7. Зачистить от забоин и ржавчины и протереть посадочные пояски в блоке цилиндров Смазать посадочные пояски в блоке и у гильзы моторным маслом, применяемым для смазывания двигателя. Установить в кольцевые проточки блока два уплотнительных кольца (740 1002024); и под бурт гильзы - уплотнительное верхнее кольцо (740.1002031) При установке колец не допускать их скручивания. Запрессовать последовательно восемь гильз в блок цилиндров.

8. Установить 1-ю шатунную шейку коленчатого вала в нижнее крайнее положение. Протереть и смазать моторным маслом гильзы 1-го и 5-го цилиндров и 1-ю шатунную шейку коленчатого вала.

Отвернуть гайки, крепящие крышки шатунов 1-го и 5-го цилиндров, снять крышки. Установить вкладыши нижней головки шатуна (740.1004058 или 740.1004058Р) в постели крышки и стержня шатуна. Обеспечить соответствие размеров вкладышей размерам шатунных шеек коленчатого вала.

9. Установить смежные поршневые кольца на поршнях 1-го и 5-го цилиндров замками в противоположные стороны. Вставить последовательно поршень 1-го и 5-го цилиндров в сборе с шатуном и кольцами в гильзы соответствующего цилиндра (выточки под клапаны на днище поршня должны быть смещены в сторону развала блока цилиндров). Выбить на днище поршня и на торце гильзы соответствующие номера цилиндров (КЭ 40).

10. Установить нижние головки 1-го и 5-го шатунов на 1-ю шатунную шейку коленчатого вала. Установить соответствующие крышки шатунов (клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми) на болты шатунов и навернуть гайки. Окончательную затяжку гаек произвести динамометрическим ключом, момент затяжки 120-130 Н*м, что соответствует удлинению стержня болта на 0,25-0,27 мм. Контролировать удлинение. Контролировать зазор между торцами нижних головок шатунов и щеками коленчатого вала Суммарная величина должна быть не менее 0,15 мм.

Проверить свободу проворачивания коленчатого вала.

11. Обеспечить комплектацию новых и работоспособных деталей для обеспечения установки масляного насоса и масляного картера в сборе на двигатель:

- насос масляный с шестерней в сборе (740.1011010-02) - 1 шт.;

- трубка всасывающая масляного насоса (740.1011398) - 1 шт.;

- трубка подводная клапана системы смазывания (740.1011538) -1 шт.

- прокладка заднего фланца трубки клапана (740.1011091) - 1 ш

- картер масляный в сборе (740.1009010) - 1 шт.;

- прокладка (740 1009040) - 1 шт.

13. Нанести на поверхность прокладки масляного картера (740.1009040) тонкий слой уплотнительной пасты, установив прокладку нашесть шпилек. Установить масляный картер (740.1009010), навернуть шесть гаек и ввернуть 22 болта, предварительно надеть на болты и шпильки пружинные шайбы. Окончательную затяжку болтов и гаек произвести динамометрическим ключом с моментом 15-17 Н*м.

1 - обойма, 2 - поршень, 3 - гильза цилиндра.

14. Повторить комплектацию и сборочные операции по замене головки цилиндра (работа 1).

Блок цилиндров

БЛОК ЦИЛИНДРОВ является основной корпусной деталью двигателя и представляет собой отливку из чугуна.

Блок цилиндров двигателя составляют два ряда полублоков под гильзы цилиндров, расположенных V-образно под углом 90° один к другому и представляющих одно целое с верхней частью картера.

Левый ряд расточек под гильзы смещен относительно правого вперед (к вентилятору) на 29,5 мм, что обусловлено установкой двух шатунов на каждую шатунную шейку коленчатого вала.

Каждая расточка имеет по два соосных цилиндрических пояса, выполненных в верхней и нижней частях полублоков, по которым центрируется гильза цилиндра, и выточку в верхнем поясе, образующую кольцевую площадку под бурт гильзы.

На нижнем поясе выполнены две канавки под уплотнительные кольца, которые предотвращают попадание охлаждающей жидкости из полости охлаждения блока в полость масляного картера двигателя.

Бобышки отверстий под болты крепления головок цилиндров выполнены в виде приливов к поперечным стенкам, образующим рубашку охлаждения, и равномерно распределены вокруг каждого цилиндра.

Поперечные перегородки в нижней части блока цилиндров заканчиваются толстостенными арками, образующими коренные опоры коленчатого вала, к обработанным площадкам которых крепятся крышки коренных подшипников.

Расточка блока цилиндров под вкладыши коренных подшипников производится в сборе с крышками, поэтому крышки коренных подшипников не взаимозаменяемы и устанавливаются в строго определенном положении. На каждой крышке нанесен порядковый номер опоры, нумерация которых начинается с переднего торца блока.

В картерной части развала блока цилиндров в виде бобышек выполнены направляющие толкателей клапанов. Ближе к заднему торцу, между четвертым и восьмым цилиндрами, для улучшения циркуляции охлаждающей жидкости, выполнена перепускная труба полости охлаждения. Одновременно она придает блоку еще и дополнительную жесткость. Параллельно оси расточек под подшипники коленчатого вала выполнены расточки под втулки распределительного вала. Ниже расточек под уплотнительные кольца гильз цилиндров прилиты бобышки под форсунки охлаждения поршней.

Установочные постели и резьбовые отверстия на блоке цилиндров выполнены под конкретное исполнение ТНВД.

ГИЛЬЗЫ ЦИЛИНДРОВ (рис. 2-8) "мокрого" типа, легкосъемные, имеют маркировку 740.51-1002021 (для двигателя КАМАЗ-740.50-360), 740.30-1002021 (для двигателей КАМАЗ-740.30-260, КАМАЗ-740.31-240 и КАМАЗ-740.11-240) на поверхности заходного конуса нижнего направляющего пояска.

Гильза цилиндра 6 изготавливается из серого специального чугуна, не подвергаемого термообработке в процессе изготовления, и отличается от гильз, не имеющих указанной маркировки. Установка на двигатели гильз без указанной маркировки не допускается.

В соединении гильза - блок цилиндров полость охлаждения уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо 5 в проточке гильзы, в нижней части - два кольца 4 в расточки блока цилиндров.

Микрорельеф на зеркале гильзы представляет собой редкую сетку впадин и площадок с мелкими рисками под углом к оси гильзы. При работе двигателя масло удерживается во впадинах, что улучшает прирабатываемость деталей цилиндропоршневой группы.

При сборке двигателя на нерабочем выступе торца гильзы наносятся номер цилиндра и индекс варианта исполнения поршня. При ремонте двигателя без замены гильз цилиндров допустима установка поршней, которые должны соответствовать указанному исполнению. При ремонте с заменой гильз необходимо проверить надпоршневой зазор.

Рис. 2-8. Установка гильзы цилиндра и уплотнительных колец: 1 - форсунка охлаждения поршня; 3 - клапан форсунки; 4 - кольцо уплотнительное гильзы нижнее; 5 - кольцо уплотнительное верхнее; 6 - гильза цилиндра; 7 - блок цилиндров.

ПРИВОДЫ АГРЕГАТОВ (рис. 2-9, рис. 2-9-1) для различных комплектаций и моделей двигателей могут применяться с картером агрегатов (для двигателей КАМАЗ-740.50-360 и КАМАЗ-740.30-260) или без картера агрегатов (для двигателей КАМАЗ-740.31-240 и КАМАЗ-740.1 1-240), конструктивные особенности приведены ниже.

Привод агрегатов осуществляется прямозубыми шестернями и служит для привода механизма газораспределения, топливного насоса высокого давления (ТНВД), компрессора и насоса рулевого усилителя изделия.

Привод агрегатов (двигатель с картером агрегатов) (рис. 2-9). Механизм газораспределения приводится в действие от ведущей шестерни 10 (с модулем зуба 4,5 мм), закрепленной на хвостовике коленчатого вала, через блок промежуточных шестерен, которые вращаются на двух рядах роликов 3, разделённых промежуточной втулкой 4 и расположенных на оси 1, закреплённой на заднем торце блока цилиндров.

На хвостовик распределительного вала напрессована шестерня 16 (с модулем зуба 3 мм), угловое расположение которой относительно кулачков вала определяется шпонкой.

Шестерня 15 установлена на вал 13 привода ТНВД с натягом и ориентируется шпонкой 14.

Шестерни устанавливаются на двигатель в строго определенном положении по меткам «0», «Е» и рискам, выбитым на шестернях, как показано на рисунке 2-9.

Привод ТНВД осуществляется от шестерни 15, находящейся в зацеплении с шестерней 16 распределительного вала. С шестерней привода ТНВД находятся в зацеплении шестерни привода компрессора и насоса рулевого усилителя изделия.

К заднему торцу блока цилиндров крепится картер агрегатов. В верхней части картера агрегатов есть расточки, в которые могут устанавливаться компрессор и насос рулевого усилителя изделия. По бокам картера агрегатов выполнены бобышки с отверстиями для слива масла из турбокомпрессоров и под указатель уровня масла.

Привод агрегатов закрыт картером маховика, закреплённым к заднему торцу блока цилиндров через картер агрегатов.

В верхней части картера агрегатов и картера маховика слева выполнен прилив, предназначенный для установки коробки отбора мощности (КОМ). В случае отсутствия КОМ внутренние поверхности прилива не обрабатываются.

Привод агрегатов (двигатель без картера агрегатов) (рис. 2-9-1). Механизм газораспределения приводится в действие от ведущей шестерни 23 (с модулем зуба 3 мм), напрессованной на хвостовик коленчатого вала, через блок промежуточных шестерен, которые вращаются на сдвоенном коническом роликовом подшипнике 18, расположенном на оси 15, закреплённой на заднем торце блока цилиндров.

Рис.2-9-1. Привод агрегатов (двигатель без картера агрегатов): 1 - болт крепления роликового подшипника; 2 - промежуточная шестерня; 3 - болт; 4, 16 - шайбы; 5 - манжета; 6 - корпус заднего подшипника; 7 - прокладка; 8 - вал шестерни привода ТНВД; 9, 19 - шпонки; 10, 12 - шарикоподшипники; 11 - шестерня привода ТНВД; 13 - распределительный вал в сборе с шестерней; 14 - втулка; 15 - ось ведущей шестерни привода распределительного вала с фланцем; 17 - болт крепления оси ведущей шестерни; 18 - конический двухрядный роликовый подшипник; 20 - ведущая шестерня привода распределительного вала; 21 - упорное кольцо; 22 - стопорное кольцо; 23 - ведущая шестерня коленчатого вала.

На хвостовик распределительного вала 13 напрессована шестерня (с модулем зуба 3 мм), угловое расположение которой относительно кулачков вала определяется шпонкой.

Шестерня 11 привода ТНВД установлена на вал 8 привода ТНВД с натягом и ориентируется шпонкой 9.

Привод ТНВД осуществляется от шестерни 11, находящейся в зацеплении с шестерней распределительного вала 13. Вращение от вала к ТНВД передается через ведущую и ве домую полумуфты с упругими пластинами, которые компенсируют несоосность установки валов ТНВД и шестерни. С шестерней привода ТНВД находятся в зацеплении шестерни компрессора и насоса гидроусилителя руля.

При необходимости отбора мощности от двигателя, может быть установлен картер маховика с люком для установки коробки отбора мощности.

На картере маховика справа предусмотрено место под фиксатор маховика, применяемый для установки и регулирования угла опережения впрыскивания топлива, а также для регулирования тепловых зазоров в механизме газораспределения и фиксации маховика при отворачивании болтов крепления маховика во время проведения ремонтных работ. Ручка фиксатора при эксплуатации двигателя должна находиться в верхнем положении. В нижнее положение ее переводят при регулировочных и ремонтных работах, в этом случае фиксатор находится в зацеплении с маховиком.

В картере маховика выполнены расточки для установки стартера, манжеты коленчатого вала и, если это предусмотрено конструкцией, корпуса заднего подшипника вала привода ТНВД и датчика оборотов коленчатого вала.

На нижнем фланце картера маховика предусмотрен люк для проворота коленчатого вала при проведении регулировочных и ремонтных работ.

Установка ГБЦ Камаз- момент затяжки

Снятие установка ГБЦ на автомобиле Камаз происходит довольно часто. По причинам связанным с неисправностями двигателя. Причины могут быть самые разные. Прорыв газов через уплотнительное кольцо. Прогорание клапанов. Утечка охлаждающей жидкости через уплотнения в гильзах. Утечка охлаждающей жидкости через уплотнения между ГБЦ и блоком двигателя. Замена вкладышей. Их рекомендуют менять через каждые 125000 км. И так далее.

Снятие ГБЦ Камаз

Снятие гбц начинается стого что необходимо снизить уровень охлаждающей жидкости в системе. Для этого достаточно слить 10- 15 литов жидкости. Затем откручиваются коллектора впускной, водяной выпускной.

Выпускной коллектор

Выпускной коллектор на двигателе евро прикручен непосредственно к головкам через прокладки. Трудность его снятия заключается в том что иногда не удаётся открутить болты. Для этого необходимо применять усилие. А сами болты легко обламываются. Если резьба прикипела. И понять когда болт начинает ломаться очень тяжело. Поэтому необходимо при возникновении усилия постоянно проверять, что болт откручивается а не заламывается. При откручивании и возникновении усилия провернуть болт в обратную сторону. Это делать необходимо постоянно потому что болты обламываются практически не заметно. Впускной коллектор полностью снимать не нужно достаточно того что он отойдет немного от головок. Потом просто необходимо будет подставить прокладки между ним и головками

Водяной и впускной коллектора

Прежде чем снимать водяной и впускной коллектор необходимо открутить трубки высокого давления от ТНВД и форсунок. Трубки потом следует устанавливать на свои места . Путать их не желательно потов очень тяжело будет их подобрать по местам где они стояли. Лучше всего их положить в отдельное место по порядку. Сложность снятия коллекторов заключается в неудобстве раскручивания крепёжных болтов. Проще снять компрессор. Он не очень сложно устанавливается а заодно поменять на нем уплотнительные резинки. Но если очень постараться, то компрессор можно и не трогать.

После того как коллектора удалены откручиваются клапанные крышки. Снимать их желательно. Потому что прежде чем вытаскивать головки требуется вынуть штанги толкателей. Если снимать головки со штангами, они могут упасть внутрь двигателя и достать будет тяжело. Сняв клапанные крышки следует раскрутить крепление коромысел. Они прикручены двумя гайками на шпильках. Предварительно необходимо разогнуть концы стопорной пластины. Коромысла снимаются со шпилек и вынимаются штанги толкателей клапанов.

Болты головки блока цилиндров

Болты крепления головки блока цилиндров необходимо раскручивать поочередно согласно схемы затяжки ГБЦ. Поэтапно в несколько приёмом. Если сразу ослабить один из болтов то это может вызвать перепад натяжения болтов такт остальные будут находиться в напряжение. Это может привести в дальнейшем к обрыву головки крепежного болта. На камазах это болезнь. Незначительный перекос приводит к обрыву болта. Поэтому и нужно раскручивать болты в несколько приёмов. Собственно говоря также как их затягивали. После того как болты раскручены головки можно снимать.

Осмотр головки

Прежде чем произвести установку ГБЦ Камаз на место после проведенного ремонта их обязательно необходимо осмотреть. По следующим причинам.

Состояние компрессионного кольца

Газовое компрессионное кольцо может просесть. Или появится люфт и кольцо будет двигаться на своем месте. В результате того что разбито посадочное место. На это обязательно необходимо обратить внимание. Кольцо должно выступать выше уровня головки 0,122-0,230 мм и разность показаний замеров по длине кольца не должна превышать 0,08 мм. В противном случае кольцо необходимо поменять. Для его снятия предусмотрены пазы с помощью которых кольцо можно вынуть с посадочного места.

Седла клапанов

Второе на что обязательно необходимо обратить внимание это состояние седел клапанов. на седлах может образоваться трещина. Или седло может просесть в своем посадочном месте и разболтаться. Для того чтобы в это убедиться необходимо распрячь клапана. Также возможно образование выработки в направляющих втулках клапанов. С этим разобраться сложнее. Замена направляющих на головках автомобиля камаз сложная задача. Они очень тяжело выпрессовываются. Делать это самостоятельно не советую. Специалисты не охотно берутся за ремонт камазовских головок. Именно по этой причине. И назначают цену немного менее, чем стоит новая головка. Поэтому здесь горячиться не нужно. Если люфт небольшой, то направляющие лучше не трогать. Попробовать установить новые клапана . Если люфт все равно большой попробовать найти другие головки. Это будет дешевле и надёжнее.

Притирка клапанов

Клапана желательно очистить от нагара и притереть. Клапана притирают при помощи дрели. Соединение дрели с клапаном не должно быть жестким. Желательно использовать резиновый шланг. Он быстро выходит из строя и его приходится менять но это того стоит. При жестком соединение возможна не правильная посадка клапана в седло. В момент соединение клапана с седлом должен происходить удар клапана и его одновременное проворачивание.

Правильная притирка клапанов считается при помощи коловорота со стороны шляпки клапана. При этом с обратной стороны необходимо установить слабую пружину что бы клапан отрывался от седла. Это самый надёжный способ притирки, но очень неудобный. Потому что приходится придумывать какой то паз чтобы коловорот смог проворачивать клапан. Самый простой способ это вырезать резиновый пятак с прорезью под коловорот. Для этого хорошо подходит транспортерная лента. И приклеить её к клапана при помощи расплавленной смолы. Это самый простой и доступный способ.

Посте притирки необходимо тщательно очистить клапана и седла от абразива который применялся при притирке. Бывали случаи когда забывали это сделать, в результате клапана с седлами приходили в негодность. Головку после притирки необходимо промыть и тщательно продуть воздухом. После этого клапана можно устанавливать на место. Предварительно требуется установить новые масло съёмные колпачки. И запрячь их в пружины при помощи съёмника клапанов.

Когда клапана установлены на место устанавливаются коромысла. После того как притянуться гайки необходимо их застопорить. Если гайки расслабятся то кронштейн вала коромысел начнет двигаться. В результате будут обламываться шпильки с определенной периодичностью.

Установка ГБЦ Камаз

Собранную головку устанавливают на двигатель.

Установка прокладок ГБЦ

Предварительно требуется установить прокладки. Ранее каналы системы охлаждения уплотнялись так называемыми присосками. Они вставлялись в три водяных канала головки а плоская х часть была обращена к блоку двигателя. И также ставилась резиновая прокладка. По всей плоскости прилегания головки. Она выполняла роль пыльника. Что бы грязь и пыль не попадали под головки не вызывали коррозию.

На современных двигателях устанавливается плоска резиновая прокладка с металлическим каркасом. Она выполняет общую роль как прокладки охлаждающей жидкости так и пыльника.Единственно что осталось неизменным это резиновое колечко которое ставится в выступ масленого канала. О этом колечке не в коем случае забывать нельзя. Какие прокладки лучше старого или нового образца трудно сказать. Скорее всего дело в аккуратности при сборке. И дальнейшей эксплуатации двигателя.

Установка фторопластового кольца

На двигателях оснащенных турбокомпрессорами дополнительно устанавливается фторопластовое колечко. Его необходимо аккуратно установить внутрь компрессионного (газового) кольца. Так чтобы при переворачивании головки оно не смогло выпасть. Это кольцо служит дополнительным уплотнением. Что бы предостеречь прорыв газов. из под газового кольца. Потому что турбины закачивают больший объём воздуха. Это приводит к более полному сгоранию топлива. И как следствие повышает температуру горения в камере сгорания. Дополнительное фторопластовое кольцо уплотняет соединение между головкой и гильзой.

После того как установлены прокладки необходимо вставить на свои места штанги толкателей. Делать это нужно аккуратно если штанга не попадет в своё посадочное место внутри двигателя может провалиться в в поддон и достать его без снятия поддона будет очень тяжело. Штангу необходимо вставить и после этого немного приподнять и опустить на свое место. Как бы убедиться что она стоит правильно.

Теперь необходимо одеть головку , так чтобы штанги вошли в свои каналы и уперлись в регулировочные винты коромысел. Также выступ масленого канала с надетой на нем резиновым колечком должен попасть в отверстие головки блока. Головка должна сесть на свое место без особого усилия. Если кулачки распредвала будут направлены на открытие впускного или выпускного клапана. Штанги упрутся в коромысла. И не дадут сразу плотно прижаться головке . ничего страшного. После того как вставятся болты крепления головки и будут закручиваться пружины клапанов сожмутся. Клапана станут в открытое положение . Это не помешает притягиванию головки.

Можно. прокрутить коленчатый вал. Штанги опустятся вниз и головка плотно прижмется к гильзе. Самое важное на начальном этапе притягивания головки равномерно её выставить по плоскости гильзы. Если какой то болт сильнее будет притянут. То получится рычаг. И после того как будет притягиваться противоположный болт возникнет большое усилие которое может привести к отрыву головки болта. По этому первоначально нужно добиться при помощи притягивания болтов равномерного расположения головки относительно гильзы. Протяжку болтов необходимо провести с помощью динамометрического ключа.

Затяжка ГБЦ Камаз

Схеме протяжки выглядит следующим образом

Крест на крест протягиваются противоположные болты.

Момент затяжки ГБЦ Камаз

Затяжка производится при помощи динамометрического ключа

Первый момент затяжки гбц составляет 40 Н-м. протяжка производится согласно показанной выше схемы

Момент второй затяжки гбц составляет 120-150 Н-м

Третья окончательная затяжка производится моментом 190-210 Н-м

Чтобы более равномерно установить головку ГБЦ , коромысла на них можно сразу не устанавливать. Сначала притянуть головки. Потом аккуратно установить штанги и после этого установить и притянуть коромысла. И застопорить крепёжные гайки.

Регулировка клапанов

Остаётся поставить на свое место коллектора. Установка ГБЦ требует последующей регулировки клапанов. Страшна она тем . что нужно хорошо понимать как работает двигатель. Так же необходимо знать метод регулировки который предлагают конструктора. Разные двигатели имеют свою методику регулировки. Связано это с конструктивными особенностями. Всегда предлагается самый простой и удобный способ регулировки для конкретного двигателя. Способ регулировки клапанов автомобиля подробно описан в этой статье. Он подходит для всех V-образных моделей двигателей.

Замена цилиндро-поршневой группы на КАМАЗе, руководство

Сняв головку цилиндра, удаляют нагар с верхнего пояса гильзы. Открутив гайки болтов крепления крышки шатуна, устанавливают на крышку шатуна съемник (рис. 4.9).

Приспособление для снятия крышки шатуна: (рис. 4.9):

1 -- ручка; 2 — боёк; 3 — стержень; 4 — захваты

Далее с помощью съемника снимают крышку и вынимают с помощью деревянной оправки поршень в сборе с шатуном. Из блока цилиндров с помощью съемника (рис. 4.10) выпресовывают гильзу и снимают уплотнительное кольцо.

Съемник гильз цилиндров И-801.05.000: (рис. 4.10):

1 — винт; 2 — рукоятка; 3 — корпус; 4 —- опора; 5 — захват; 6 — гильза цилиндра

Смазав уплотнительные кольца гильзы цилиндра и заходные фаски гильзы и блока цилиндров моторным маслом, устанавливают гильзу в блок цилиндров с помощью специального приспособления или медной оправки и запрессовывают. Смазав вкладыши шатунных подшипников, размещают их в крышках и нижних головках шатунов. Выступы на вкладышах должны совпадать с выточками на крышке и на шатуне. С помощью приспособления устанавливают поршень в сборе с шатуном и кольцами в цилиндр. Индекс поршня должен совпадать с индексом гильзы цилиндра. Поршень с индексом 10 можно устанавливать в любые гильзы. При этом поршень ориентируют выточками под клапаны на днище поршня в сторону развала блока цилиндров. Установив крышку шатуна на шатун, закрепляют ее болтами с гайками [предварительный момент затяжки 29. 31 Н*м (2,9. 3,1 кгс*м)]. Клейма спаренности из цифр на шатуне и его крышке должны быть одинаковыми. Канавка на шатуне должна совпадать с замковым усом на крышке шатуна. Затем производят окончательную затяжку гаек шатунных болтов до удлинения болтов на 0,25. 0,27 мм. Гайки шатунных болтов M13x1,25, изготавливаемые с июля 1985 г., затягивают с моментом 120. 130 Н*м (12. 13 кгс*м). С помощью щупов проверяют зазор между торцами нижней головки шатуна и щеками коленчатого вала; он должен быть не менее 0,15 мм.

Далее устанавливают головку цилиндров, масляный насос и масляный картер двигателя, заливают в картер двигателя масло, а в систему охлаждения и отопления — охлаждающую жидкость. Опустив кабину автомобиля, включают "массу", запускают двигатель и проверяют его работу и герметичность системы охлаждения и смазочной системы. Подтекания охлаждающей жидкости и масла, стук клапанов не допускаются.

Замена прокладок и ремонт головки блока двигателя КамАЗ 740

Каждая головка блока Камаз-740 устанавливается на два установочных штифта, запрессованные в блок цилиндров, и крепится четырьмя болтами из легированной стали.

Один из установочных штифтов одновременно служит втулкой для подачи масла на смазку коромысел клапанов. Втулка уплотнена резиновыми кольцами.

В головке блока цилиндров Камаз-740, по сравнению с головкой двигателя 740.10, увеличено отверстие слива моторного масла из-под клапанной крышки в штанговую полость. Окна впускного и выпускного каналов расположены на противоположных сторонах головки цилиндров.

Впускной канал имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда, определяющего параметры рабочего процесса и экологические показатели двигателя, поэтому замена на головки цилиндров двигателя 740.10 не допускается.

В головку блока цилиндров Камаз-740 запрессованы чугунные седла и металлокерамические направляющие втулки клапанов. Седла клапанов имеют увеличенный натяг в посадке по сравнению с седлами двигателя 740.10, и фиксируются острой кромкой.

Выпускное седло и клапан профилированы для обеспечения меньшего сопротивления выпуску отработавших газов. Применение выпускного клапана 740.10 не рекомендуется.

Посредством этого кольца головка цилиндра Камаз-740 устанавливается на бурт гильзы. Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей уплотнительного кольца и гильзы цилиндра.

Уплотнительное кольцо дополнительно имеет свинцовистое покрытие для компенсации микронеровностей уплотняемых поверхностей.

1 — головка цилиндра, 2 — прокладка крышки головки, 3 — болт крепления крышки, 4 — крышка головки цилиндра, 5 — болт крепления головки, 6—втулка прокладки патрубка, 7 — уплотнительное кольцо газового стыка, 8 — впускной клапан, 9 — седло клапана, 10 — направляющая втулка клапана, 11 — шайба пружин клапана, 12 — наружная и внутренний пружины клапана, 13 — тарелка пружин клапана, 14 — втулка тарелки, 15 — сухарь клапана, 16—уплотнителъная манжета, 17 — впускной клапан

В головках цилиндров размещены клапанный механизм и форсунка. Клапанный механизм головки закрыт алюминиевой крышкой, уплотненной прокладкой. Чугунные седла и металлокерамические направляющие втулки клапанов растачиваются после их запрессовки в головку.

Каждая головка закреплена на блоке цилиндров четырьмя болтами. Чтобы избежать нарушения герметичности газового стыка, болты затягивают по перекрестной схеме в три приема.

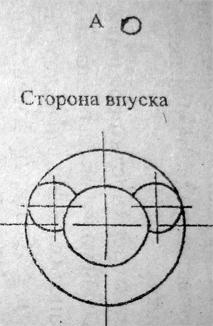

Впускной и выпускной каналы расположены с противоположных сторон головки. При взгляде на двигатель со стороны впускные клапаны головок находятся справа, а выпускные — слева.

Впускной канал имеет тангенциальный профиль, обеспечивающий вихревое движение воздуха в цилиндре, улучшение смесеобразования и ускорение процесса сгорания впрыскиваемого топлива. Гнездо под форсунку расположено со стороны выпускного клапана под углом к оси цилиндра.

Демонтаж головки блока двигателя

Снимать головки блока цилиндров приходиться довольно часто. Минимум каждые 40-50 тысяч километров пробега. Так уж конструктивно устроен двигатель КамАЗа. Причиной становится подтекающая охлаждающая жидкость или масло. Демонтаж ГБЦ потребуется также для ремонта поршневой группы или газораспределительного механизма.

Давайте поэтапно и подробно рассмотрим процесс демонтажа головки блока двигателя КамАЗ 740.

1. Слейте не менее половины объема охлаждающей жидкости из системы охлаждения.

2. Для демонтажа головок блока некоторых цилиндров потребуется демонтировать расширительный бачек охлаждающей жидкости и компрессор.

3. Снимаем впускной и выпускной коллектора, а также откручиваем все мешающие трубки подачи топлива.

4. Отворачиваем болт крепления крышки головки блока ключом на 13.

5. Снимаем крышку и уплотнительную прокладку.

6. Если необходимо снимать только одну головку, придется снять крышку с соседней головки блока, чтобы её выступ не мешал демонтажу.

7. Для демонтажа ГБЦ четвертого и восьмого цилиндров, потребуется отвернуть гайки крепления рессор кабины ключом на 17 и отвести их в сторону вместе с амортизаторами.

8. Штанги газораспределительного механизма желательно зафиксировать, например, связав между собой, чтобы избежать их проваливания в поддон при снятии головки блока цилиндров.

9. Открутите четыре болта крепления головки к блоку при помощи торцевого или накидного ключа на 19.

10. Снимайте головку блока поддев монтажной лопаткой и одновременно раскачивая, вставив в отверстие болта крепления вороток.

12. Оденьте новое уплотнительное кольцо на втулку масляного канала.

13. Устанавливаем новую прокладку ГБЦ на блок двигателя и ставим на место штанги.

14. Установите головку блока на место. Болты крепления ГБЦ следует затягивать крест-накрест в три приема.

Ремонтный комплект прокладок РТИ головок блока двигателя

Прокладки головки цилиндра могут быть старого и нового образцов.

Ремонт головки блока двигателя

С учетом взаимозаменяемости головок блока двигателя КамАЗ 740 ремонту предпочтительна замена ГБЦ новой.

Замена гильзы камаз 740

Блок цилиндров двигателя КамАЗ-740 V-образной конструкции показан на рис. 27.

Рекламные предложения на основе ваших интересов:

Рис. 27. Возможные дефекты блока цилиндров двигателя КамАЗ-740: 1 — трещины водяной рубашки; 2 — места коробления поверхностей сопряжения плоскостей разъема блока цилиндров с головками цилиндров; 3 — поверхность деформации или износа посадочных гнезд под гильзы цилиндров; 4 — поверхность деформации или износа гнезд вкладышей коренных подшипников; 5 — поверхность износа втулок распределительного вала; 6—гильза цилиндра

Трещины на стенках водяной рубашки блока цилиндров заваривают. Клеевые композиции для заделки трещин на стенках водяной рубашки блока цилиндров при их капитальном ремонте не применяют, так как под влиянием высокого теплового режима двигателя прочность клеевого состава нарушается.

Для заделки трещин на стенках блока цилиндров двигателя клеевые композиции могут быть применены только на непродолжительный период работы двигателя.

Заварку трещин на стенках водяной рубашки могут производить без подогрева и с подогревом блока по правилам сварки деталей, изготовленных из чугуна. Заварку трещин блока без подогрева производят электродуговой сваркой постоянным током обратной полярности. В процессе заварки нельзя допускать нагрев.

При сварке чугуна длина дуги должна быть равна диаметру электрода. Чем короче длина дуги, тем меньше глубина провара, и, наоборот, с удлинением дуги возрастает напряжение тока, увеличивается глубина расплавленного металла, возрастают его объем и ширина шва. Это в свою очередь приводит к повышению температуры стенок блока цилиндров более 60 °С и образованию трещин.

Заварку трещин могут производить в среде защитного газа (аргона) с применением полуавтомата А-547 или без него. Режимы заварки трещин при применении защитного газа (аргона): сила сварочного тока— 125—150 А; напряжение — 27—30 В. Давление аргона в зоне сварочной дуги 0,3—0,5 МПа; электродная проволока марки МНЖКТ; диаметр электродной проволоки 1,2 мм.

Заварку трещин без применения защитного газа производят электродами со специальной обмазкой, защищающей зону сварного шва от окисления при ее плавлении в виде оболочки.

Режимы заварки трещин без применения защитного газа: сила сварочного тока — 130 А; напряжение — 36 В; марка электродов: МНЧ-1, ОЗЧ-1, АНЧ-1, ЦЧ-3 или ЦЧ-4.

Заварка трещин этими электродами обеспечивает образование аустелитовой структуры наплавленного металла, которая способна противостоять возникновению сварных трещин. Шов после наплавки этими электродами легко обрабатывается режущим инструментом.

Институтом электросварки им. Е. О. Патона АН УССР разработан эффективный способ сварки проволокой ПАНЧ-11.

Полуавтоматическая сварка проволокой ПАНЧ-11 не требует специального оборудования. Для полуавтоматической сварки проволокой ПАНЧ-11 пригодны шланговые полуавтоматы А-547, А-547У, А-825, подающие проволоку диаметром от 1 до 1,6 мм в комплекте с выпрямителями ВС-200, ВС-300 или сварочными преобразователями с жесткой характеристикой.

Задиры, прижоги, износ или несоосность гнезд вкладышей коренных подшипников коленчатого вала в блоке цилиндров двигателя устраняют расточкой в блоке гнезд под ремонтный размер на станке нижней борштанги для расточки постелей блока и втулок распределительного вала.

Овальность средних гнезд вкладышей относительно оси крайних гнезд должна быть не более 0,025 мм.

Изношенные отверстия под втулки распределительного вала восстанавливают расточкой на станке для расточки постелей блока под ремонтный размер верхней борштанги. После этого в отверстия для блока цилиндров запрессовывают втулки ремонтного распределителя.

При запрессовке втулок необходимо обеспечить совпадение масляных отверстий в блоке и втулках. После запрессовки в блок цилиндров втулки растачивают под ремонтный размер с учетом обеспечения размера диаметра опорных шеек распределительного вала и зазора между шейкой вала и втулкой.

Расточку постелей блока цилиндра под вкладыши коленчатого вала и втулки распределительного вала производят на станке одновременно двумя борштангами.

Вкладыши перед установкой b постели блока цилиндров и их крышки подвергают контролю в приспособлении. На посадочную поверхность вкладыша наносят слои краски, после чего вкладыш устанавливают в контрольное приспособление, как показано на рис. 28, извлекают из него и осматривают, пятно контакта от краски по наружной поверхности вкладыша должно быть не менее 90% от общей ее площади.

Рис. 28. Установка вкладышей в контрольное приспособление:

1 — вкладыш; 2 — упор; 3 — контрольное приспособление; 4 — постель контрольного приспособления; 5 — точка приложения силы; Н — размер для коренных вкладышей 50,01 ±0,01 мм; шатунных вкладышей 42,51+0,01 мм; Р— сила, прижимающая вкладыш к постели контрольного приспособления

Изношенные посадочные пояски под гильзы в блоке цилиндров растачиваются под ремонтный размер.

Блоки цилиндров, имеющие коробление поверхности сопряжения с головками цилиндров более 0,08 мм, восстанавливают шлифованием. Блок цилиндров устанавливают в приспособление и производят шлифование плоскости горизонтальным плоскошлифовальным станком до устранения коробления плоскости разъема.

Неплоскостность поверхностей головок цилиндров контролируется на поверочной плите щупом. Щуп, вставленный между головкой и поверочной плитой, по толщине должен быть не более 0,07 мм.

Изношенные внутренние поверхности отверстий под толкатели восстанавливают развертыванием под ремонтный размер на ра-диально-сверлильном станке.

Повреждение резьбы в блоке цилиндров восстанавливают постановкой резьбовых ввертышей.

Расстяние между осями коленчатого вала и промежуточной шестерни (157,5 + 0,03) мм, а распределительного вала и промежуточной шестерни— (112,5 + 0,03) мм (замеряется индикаторным приспособлением).

Выпавшие заглушки водяной рубашки головок цилиндров заменяют новыми; оборванные шпильки вывертывают и вместо них ввертывают новые; ослабевшие седла клапанов извлекают; гнездо развертывают под ремонтный размер и вместо него запрессовывают гнездо ремонтного размера; изношенные фаски шлифуют и клапаны притирают по месту их посадки в гнездах.

Изношенные отверстия (втулки) для прохода охлаждающей жидкости восстанавливают запрессовкой в расточенное отверстие бронзовых втулок.

После восстановления головки цилиндров подвергают испытаниям в соответствии с требованиями ТУ на сборку и испытания.

Масляную магистраль головки цилиндра испытывают под давлением воздуха 0,6 МПа. Утечка воздуха допускается не более 8 см3/мин. Водяную рубашку головки цилиндра испытывают под давлением 0,3 МПа. Утечка воздуха допускается не более 15 см /мин.

Читайте также: