Запрессовка пальца в поршень ваз 2106

Обновлено: 23.06.2024

Запрессовка пальцев в шатуны на ВАЗ

Неправильная установка пальца в головке шатуна может привести к опасной аварии двигателя, которая закончится либо расточкой под возможность ремонта, либо заменой блока цилиндров.

Ошибка при подборе размера пальца или неправильная установка могут не только свести на нет все ваши усилия по ремонту, но и привести к еще более крупным повреждениям, для устранения которых придется проводить масштабный ремонт с расточкой поршневой группы или заменой блока цилиндров.

Установка пальцев в шатуны производится при определенных температурах. Не в условиях автомобильного производства проводить такой ремонт лучше с использованием печи с датчиком температуры, так как при недостаточном нагреве палец на становится на место, а при перегреве могут измениться свойства металла, что приведет к потере прочности подвижных деталей, а это непременно закончится аварией двигателя.

Этот ремонт относится к операциям, которые требуют серьезных навыков и использования устройств для разогрева металла, поэтому проводить его в первый раз без подсказок и наблюдения более опытного мастера рискованно. Перед началом ремонта следует очень внимательно ознакомиться с инструкциями и подсказками, которые можно найти в технических описаниях процесса ремонта, или просмотреть инструкции, которые предоставляются в формате доступного видео с подробными объяснениями.

Хочу поделиться опытом по запрессовке поршневых пальцев в шатуны. Шатуны зажимаем в маленькие тисочки и помещаем по одному в термичку (термопечь с автоматическим термометром).Выставляем на термометре 350 градусов и держим тисочки, с зажатым в них шатуном, в печи 15 минут и ни минутой меньше. По истечении 15 минут достаём тиски и зажимаем их в другие тиски, одеваем поршень на шатун, правильно сориентировав, быстро вставляем оправку с пальцем. Один раз я продержал шатун в печке 10 минут, думал, зайдёт—но нет, быстро выбил и грел 15 минут—зашёл как в масло. «За рулём» писали, что запрессовывать надо при 280 градусах, но т.к. в не заводских условиях это сложно осуществить, то можно греть до 350.

Правильная замена поршневой на ваз 2106

Давление рабочих газов, после воспламенения топливной смеси превышает 60 кг./см 2 , что создает осевую нагрузку более 3000 кг. и боковую нагрузку до 250 кг. Высокая температура вносит свою лепту в ускорение процесса разрушения, когда требуется замена поршня ВАЗ 2106.

Ремонт поршневой: на что следует обратить внимание

Современные материалы и технологии изготовления деталей позволяют эксплуатировать двигатель в очень напряженных режимах. Максимальная частота вращения коленчатого вала достигает ста оборотов в секунду.

Поршень с шатуном при этом дважды за каждый оборот (двести раз в секунду) достигают скорости поступательного движения до 30 м./сек. и столько же раз полностью останавливаются, вызывая огромные циклические инерционные нагрузки (вес при таком ускорении увеличивается более чем в тысячу раз).

Поэтому технологи стараются максимально облегчить поршень, изготавливают его из алюминиевого сплава с залитой стальной пластиной, компенсирующей тепловые деформации. Поршень имеет ребра жесткости и твердое анодирование, до огневого пояса, что предохраняет от прогорания днище и канавку верхнего компрессионного кольца.

Трение уменьшается самыми прогрессивными марками масел с присадками. Но избежать износа невозможно, поэтому периодически, после определенного пробега производится замена поршневой ВАЗ 2106.

Лучше делать это при появлении первых симптомов:

- повышенный расход масла;

- снижение компрессии;

- уменьшение тяги.

Эксплуатация автомобиля с проявлениями износа, может привести к таким повреждениям, которые потребуют капитального ремонта, отчего многократно возрастет цена.

Как демонтировать поршневую самостоятельно

В первую очередь необходимо тщательно вымыть двигатель, так как после разборки сложно будет предотвратить попадание песчинок и грязи внутрь. Двигатель нужно положить на прочный стеллаж высотой удобной для работы.

Подготовить ветошь, набор инструментов и приспособлений:

- торцевые, накидные ключи и головки10 мм.,12 мм.,13 мм.,14 мм.,17 мм.,19 мм.,22 мм., и ключ36 мм.;

- набор тонких плоских щупов;

- нутромер;

- микрометр;

- штангенциркуль;

- динамометрический ключ;

- приспособление для сжатия колец на поршне;

- втулка для установки поршневых пальцев;

- газовая горелка;

- молоток;

- керн;

- переносная лампа;

- большая плоская отвертка.

Совет: Перед разборкой своими руками керном помечаются все детали, и делается фото начального расположения с номерами и метками съемных деталей для возможности установки на свое место в случае их пригодности.

Последовательность разборки

- Двигатель со снятыми головкой, поддоном и боковыми крышками ложится на бок для возможности доступа к поршням и шатунам. Гаечным ключом36 мм. коленчатый вал проворачивается в положение максимального выдвижения гаек пары шатунов.

- Головкой и длинным воротком нужно открутить по две гайки, крепящие крышку шатуна первого и четвертого цилиндров, можно любого, но более правильно соблюдать выбранную последовательность. Легким постукиванием молотка крышка сдвигается с места, что позволит без усилий ее снять со шпилек.

Желательно предварительно с этапами работы познакомиться по видео.

Совет: Крышки и шатуны составляют пару, при их изготовлении окончательная расточка посадочного отверстия производится в собранном виде, поэтому они метятся номером цилиндра и не могут заменяться. Нужно следить, чтобы номера при сборке совпадали и были направлены в одну сторону.

- Деревянной рукояткой молотка, упираясь в шпильку, шатун с поршнем выталкивается наружу через верхнюю плоскость блока цилиндров. Коленчатый вал проворачивается в положение максимального выдвижения гаек двух других шатунов.

Аналогично разбираются все четыре поршня. Раскручиваются коренные подшипники, и снимается коленчатый вал для визуального осмотра.

Внимание: Крышки коренных подшипников имеют обозначение рисками, очень важно ставить их только на свое место, так как они не взаимозаменяемы, этого требует технология расточки и инструкция сборки.

- Снимаются вкладыши с шатунов и крышек. При ремонте ВАЗ 2106 замена поршневых колец производится, начиная с верхнего компрессионного, последовательно снимаются все кольца с поршней, втулкой выбиваются поршневые пальцы.

Если есть возможность, лучше воспользоваться прессом. Детали, блок промываются керосином, обдуваются сжатым воздухом, каналы охлаждения и смазки продуваются. - Шлифованные поверхности протираются и проверяются на наличие повреждений. Для осмотра используется переносная лампа, меняя угол освещения удобно рассмотреть мелкие царапины.

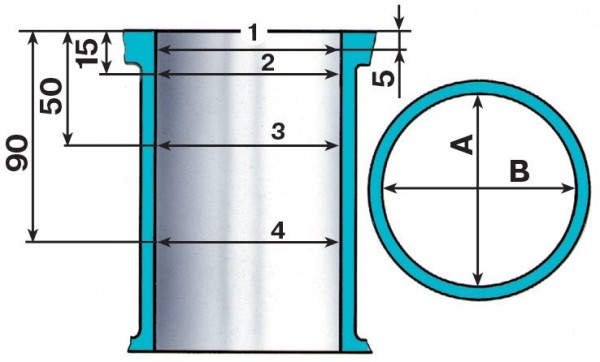

Трещины не допускаются, при их обнаружении придется заменять детали с браком, в том числе и блок. - Измерение износа производится нутромером в четырех плоскостях, расположенных от верхней плоскости на расстоянии 5мм., 15 мм., 50 мм. и 90 мм. В каждой плоскости производится два замера в перпендикулярных направлениях.

Схема плоскостей измерения диаметра цилиндров

- В зоне первой плоскости цилиндр практически не изнашивается, поэтому разница размеров покажет степень износа. Если износ превышает 0, 15 мм., или на стенках цилиндров имеется выработка или царапины, блок необходимо расточить до их полного удаления и довести до нужного размера и класса чистоты хонингованием.

Когда необходима замена поршней на ВАЗ 2106 расточка цилиндров производится в один из пяти стандартизованных размеров, определяющих класс точности, обозначаемых латинскими буквами:

- A 79,00-79,01 мм.;

- B 79,01-79,02 мм.;

- C 79,02-79,03 мм.;

- D 79,03-79,04 мм.;

- E 79,04-79,05 мм.

После расточки цилиндров определяется размер подходящих ремонтных

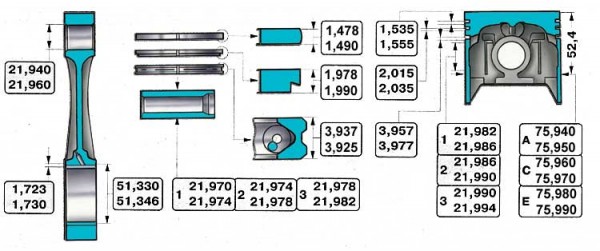

Размеры ремонтных поршней, шатунов, поршневых колец и пальцев

- Юбка поршня имеет овальную форму, а по высоте коническую к верху, поэтому точный замер получится только на линии перпендикулярной оси пальца на уровне52,4 мм. от поверхности днища.

- Гарантированный зазор, когда производится замена поршней ВАЗ 2106, в цилиндрах должен быть 0,05-0,07 мм., что достигается хонингованием. Выполнить эту операцию могут только профессионалы в мастерских, имеющих точный расточный станок и специальную оснастку.

- Шатуны и крышки не должны иметь рисок, задиров, если вкладыш провернуло, шатун станет непригодным, его нужно будет заменить. Если коленчатый вал не нужно перешлифовывать, в шатуны вставляются номинальные вкладыши. Если шейки нужно шлифовать, ставятся ремонтные вкладыши в зависимости от уменьшения диаметра шейки коленчатого вала на 0,25 мм.,0,50 мм.,0,75 мм. и1,00 мм. Шатунные вкладыши одного размера взаимозаменяемы.

Подбор деталей одного размера, их совмещение

Выбирая поршневой палец, нужно руководствоваться цветными метками на торце пальцев, обозначающими три категории с разницей диаметров в четыре микрона:

Поршневой палец смазывается моторным маслом и должен входить в отверстие бобышки поршня от небольшого усилия пальцев, и не должен выпадать под действием собственного веса. Если палец третьей категории выпадает, нужно заменить поршень.

Подобранные поршни должны отличаться по весу не более чем на 2,5 грамма. Масса обычно указывается на днище.

При необходимости, можно подгонять вес, протачивая поршень в местах, указанных стрелками. Глубина проточки, при этом, не должна превышать 4,50 мм. от номинала 59,4 мм.

Места возможного удаления металла для подгонки веса поршня

- Когда поршни шатуны и пальцы подобраны и проверены, можно их собирать. Для этого головка шатуна нагревается газовой горелкой до 240 0 С, (до темно малинового цвета), на шатун надевается поршень, палец вставляется оправкой.

Нужно запрессовывать очень быстро и точно, так как после остывания шатуна палец сдвинуть очень сложно. Оправка и палец должны быть подготовлены, лежать в удобном месте.

Совет: В случае непредвиденной задержки, например случайное выпадение пальца, лучше повторить нагревание.

- После остывания шатуна нужно приспособлением с упором и индикатором проверить прочность установки пальца, он должен оставаться неподвижным при воздействии нагрузки в 4000 ньютон. Если индикатор зафиксирует сдвиг, придется ставить другой шатун с меньшим отверстием.

- Чтобы определить, нужна ли замена поршневых колец ВАЗ 2106, кольца проверяются на пригодность по зазору в замке, он не должен превышать 0,45 мм., для этого кольцо вставляется в цилиндр на глубину около 50 мм., для избегания перекоса можно воспользоваться поршнем, и щупом замеряется зазор замка.

Посадка колец в канавки тоже должна иметь определенный зазор, который проверяется щупом:

- Верхнее компрессионное кольцо 45-80 мкм.;

- Второе компрессионное 25-60 мкм.;

- Маслосъемное кольцо 20-55 мкм.

В поршнях конструктивно решен вопрос плавного перехода в.м.т. путем смещения отверстия под палец на 1,2 мм. относительно оси симметрии вперед по движению. Поэтому на поршнях ставится метка, стрелка или буква «П», которая определяет сторону, которая должна направляться при сборке вперед.

Установка поршней и крепление шатунов

- На поршнях последовательно устанавливаются маслосъемное, второе и первое компрессионные кольца. Замена поршневых колец на ВАЗ 2106 требует особого внимания, так как чугунные кольца очень хрупкие и небольшая ошибка при разжимании может привести к поломке.

Кольца поворачиваются стороной с меткой «Верх» или фаской в сторону днища, выжимаются на огневой пояс, затем проталкиваются к своей проточке. - Кольца при этом практически не разжимаются, а только обеспечивается возможность перемещения по поверхности поршня. Замок первого кольца поворачивается на тридцать градусов от оси пальца, остальные кольца ставятся с расположением замков под 120 градусов относительно друг друга.

Такое расположение обеспечит равномерность износа стенок цилиндров. Поршни и вкладыши смазываются машинным маслом, кольца стягиваются оправкой, поршни поочередно вставляются в соответствующие цилиндры. Шатуны поворачиваются меткой вперед и одеваются на шейки коленчатого вала. - В крышки шатунов вставляются вкладыши выступом в паз, смазываются и крышки одеваются на шпильки своих (по меткам) шатунов. Гайки наживляются и закручиваются динамометрическим ключом с одинаковым усилием 12,7 Н/м. Так производится замена поршневой группы ВАЗ 2106.

Совет: Номера на шатунах и крышках должны располагаться с одной стороны.

Выполнить замену поршневой самостоятельно вполне возможно, нужно только очень внимательно следовать требуемой последовательности.

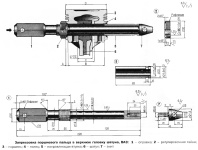

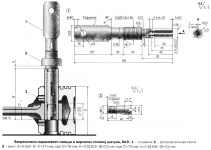

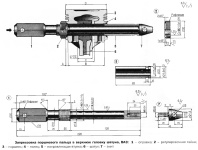

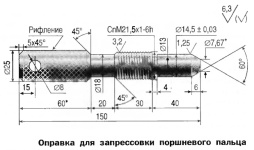

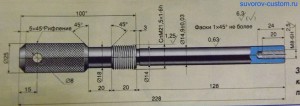

Приспособления для запрессовки поршневого пальца в верхнюю головку шатуна, контроль запрессовки и выпрессовка, чертежи, схемы и размеры.

В двигателях автомобилей ВАЗ поршневой палец запрессовывается в нагретую головку шатуна. Расчетный натяг в соединении после запрессовки должен быть примерно 0,04 мм. В соединении палец-поршень расчетный зазор около 0,01 мм. При температуре поршня и пальца, равной 20 градусов, последний должен легко проталкиваться в поршень усилием руки. А вот смазанный моторным маслом палец не должен выпадать из поршня в вертикальном положении.

Приспособления для запрессовки поршневого пальца в верхнюю головку шатуна, чертежи, схемы и размеры.

У двигателей ВАЗ-2101, ВАЗ-2103 (диаметр цилиндра 76 мм) для запрессовки пальца рекомендуется использовать приспособление А.60325 с размером, определяющим положение пальца, равным 2,01-2,03 мм. Для двигателей ВАЗ-2105, ВАЗ-2106 (диаметр цилиндра 79 мм) предназначено другое приспособление 02.7853.9500 с соответствующим размером, равным 4,7-4,71 мм.

Как видим, рекомендуемые допуски размеров в первом случае 0,2 мм, во втором 0,1 мм. По идее, приспособление должно обеспечивать симметричное положение пальца в шатуне и соответственно в поршне (с допускаемыми отклонениями). Однако, практика показывает, что длины частей пальца, выступающих из верхней головки шатуна, могут отличаться на 1 мм и более.

Это происходит из-за различных расстояний между внутренними торцевыми плоскостями бобышек поршней, поставляемых в запасные части. К тому же, могут существенно отличаться по длине поршневые пальцы (свободный размер). Таким образом, рекомендуемые заводом приспособления можно использовать не всегда. Для выхода из этого положения вместо двух приспособлений используется одно, но регулируемое.

Запрессовка поршневого пальца в верхнюю головку шатуна.

Регулируемый размер А* вычисляется по формуле : А = 0,5 (D-B-C+27) мм, где :

Пример расчета:

D=79; B=67,3; С=31,2, тогда А = 0,5 (79-67,3-31,2+27)=3.75 мм. Заметим, что у приспособления 02.7853.9500 этот размер равен 4,7-4,71 мм.

Напомним, что винт 7 (см. рисунок) затягивается неплотно, чтобы не произошло заклинивания при удлинении пальца от контакта с нагретой головкой шатуна. При запрессовке (установке) пальца поршень должен прижиматься к верхней головке шатуна, как показано на рисунке. Операция должна проводиться очень быстро, так как быстро охлаждающийся шатун может «схватить» палец до полной его запрессовки, а в охлажденном шатуне положение пальца уже не изменить.

На практике довольно часто приходится сталкиваться со случаями, когда приспособления ВАЗ и рассматриваемое регулируемое приспособление просто неприменимы. Дело в том, что у поршневых пальцев, поставляемых в запасные части, отверстие не предназначено для использования упомянутых приспособлений. Впечатление такое, что и сверление этих пальцев производится с двух сторон, при этом нет точного совпадения осей отверстий.

В результате, стержень оправки приспособления диаметром 14,87-14,93 мм или просто не вставить в палец или, из-за очень плотной посадки, не извлечь из пальца при снятой направляющей втулке примерно в течение 30 минут. Попытки «подкорректировать» отверстие рассверливанием оканчивается неудачей. Палец цементирован и закален ТВЧ, при этом и поверхность отверстия оказывается повышенной твердости.

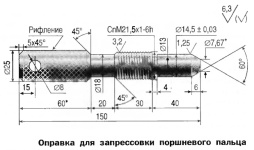

Оправка для запрессовки поршневого пальца.

Для описанных случаев надо изготовить короткую оправку с диаметром стержня 14,5 мм. Кстати, встречаются пальцы, где невозможно вставить оправку и с диаметром стержня в 14 мм. На оправке палец не фиксируется. Другой вариант короткой оправки, но с фиксацией пальца показан на рисунке ниже.

Технология запрессовки (установки) пальца короткими оправками.

Поршень кладем на деревянную подкладку. Вставляем между бобышками поршня нагретую головку шатуна, придерживая его рукой в рукавице за нижнюю часть. Другой рукой устанавливаем палец в отверстие бобышек поршня и в верхнюю головку шатуна (усилие незначительное) так, чтобы палец выступал из поршня на 5-7 мм. Оправкой с отрегулированным размером А вставляем палец окончательно. Иногда приходится по оправке слегка постучать молотком.

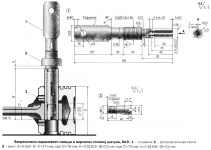

Запрессовка поршневого пальца в верхнюю головку шатуна.

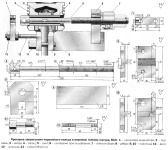

Контроль запрессовки и выпрессовка поршневых пальцев.

Натяг в соединении палец — верхняя головка шатуна при температуре 20 градусов должен быть таким, чтобы палец не перемещался в головке шатуна при осевой нагрузке в 400 кгс. Усилие выпрессовки может достигать более 800 кгс.

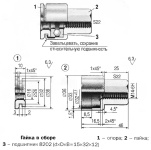

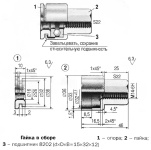

Для контроля запрессовки и для выпрессовки пальцев предлагается более простое приспособление, чем рекомендуемое заводом А.95615. Основание и пластина привариваются к ребру. Гайка собирается с подшипником 8202 (dxDxH=15x32x12 мм; Со=18 247 Н = 1860 кгс). После установки опоры трубчатая часть гайки завальцовывается в канавку опоры. Перед завальцовкой подшипник следует смазать.

Проверка запрессовки поршневого пальца в верхнюю головку шатуна.

Контроль запрессовки.

Прикладываемое осевое усилие определяется по моменту затяжки гайки. Момент измеряется динамометрическим ключом. Связь между прикладываемым крутящим моментом М и развиваемым осевым усилием Q определяется по формулам:

Перемещение пальца контролируется по перемещению головки винта индикатором, закрепленным на стойке кронштейна индикатора винтом М6-10. Посадка пальца в шатуне будет соответствовать норме, если после прекращения действия динамометрического ключа и возвращения гайки в первоначальное положение, стрелка индикатора возвратится к нулевой отметке. В случае проскальзывания пальца (М=1,3 кгсм; Q=400 кгс) в верхней головке шатуна необходимо заменить шатун.

Выпрессовка.

Окончательно пригодность шатуна определяется после проверки его на деформацию на поверочной плите или с помощью лекальной линейки. После затягивания гаек болтов крышки шатун зажимается в тисках за боковые поверхности нижней головки через прокладки из мягкого металла. Зажимать шатун за стержень, а тем более за верхнюю головку, нельзя во избежание его деформации (скручивания).

Приспособление для снятия поршневого пальца.

27- ширина верхней головки шатуна (выдерживается точно).

Пример расчета: D=79; В=67,3; С=31,2.

Если в этом случае использовать приспособление рекомендуемое производителем 02.7853.9500, то этот размер должен быть равен 4.7 мм.

При этом винт 7 должен затягиваться неплотно. Так как его плотное затягивание может привести к заклиниванию.

Во время запрессовки поршневого пальца следите за тем, чтобы поршень плотно прижимался к верхней головке шатуна.

Работы должны проводиться очень быстро, потому что головка шатуна очень быстро охлаждается, что, в конце концов, приводит к тому, что палец займет неправильное положение и изменить его будет нельзя.

Операция должна проводиться очень быстро, так как быстро охлаждающийся шатун может «схватить» палец до полной его запрессовки, а в охлажденном шатуне положение пальца уже не изменить.

Как выпрессовывать поршневые пальцы с помощью оправки?

Также вам могут быть интересны эти заметки…

Расшифровка цифр на резине

Почему простакова отрицательный персонаж

Оправка для поршневых пальцев ваз

В двигателях автомобилей ВАЗ поршневой палец запрессовывается в нагретую головку шатуна. Расчетный натяг в соединении после запрессовки должен быть примерно 0,04 мм. В соединении палец-поршень расчетный зазор около 0,01 мм. При температуре поршня и пальца, равной 20 градусов, последний должен легко проталкиваться в поршень усилием руки. А вот смазанный моторным маслом палец не должен выпадать из поршня в вертикальном положении.

Приспособления для запрессовки поршневого пальца в верхнюю головку шатуна, чертежи, схемы и размеры.

У двигателей ВАЗ-2101, ВАЗ-2103 (диаметр цилиндра 76 мм) для запрессовки пальца рекомендуется использовать приспособление А.60325 с размером, определяющим положение пальца, равным 2,01-2,03 мм. Для двигателей ВАЗ-2105, ВАЗ-2106 (диаметр цилиндра 79 мм) предназначено другое приспособление 02.7853.9500 с соответствующим размером, равным 4,7-4,71 мм.

Как видим, рекомендуемые допуски размеров в первом случае 0,2 мм, во втором 0,1 мм. По идее, приспособление должно обеспечивать симметричное положение пальца в шатуне и соответственно в поршне (с допускаемыми отклонениями). Однако, практика показывает, что длины частей пальца, выступающих из верхней головки шатуна, могут отличаться на 1 мм и более.

Это происходит из-за различных расстояний между внутренними торцевыми плоскостями бобышек поршней, поставляемых в запасные части. К тому же, могут существенно отличаться по длине поршневые пальцы (свободный размер). Таким образом, рекомендуемые заводом приспособления можно использовать не всегда. Для выхода из этого положения вместо двух приспособлений используется одно, но регулируемое.

Запрессовка поршневого пальца в верхнюю головку шатуна.

Регулируемый размер А* вычисляется по формуле : А = 0,5 (D-B-C+27) мм, где :

В — длина пальца; С — расстояние между внутренними торцевыми плоскостями бобышек поршня; D — диаметр цилиндра; 27 — ширина верхней головки шатуна (выдерживается точно).

Пример расчета:

D=79; B=67,3; С=31,2, тогда А = 0,5 (79-67,3-31,2+27)=3.75 мм. Заметим, что у приспособления 02.7853.9500 этот размер равен 4,7-4,71 мм.

Напомним, что винт 7 (см. рисунок) затягивается неплотно, чтобы не произошло заклинивания при удлинении пальца от контакта с нагретой головкой шатуна. При запрессовке (установке) пальца поршень должен прижиматься к верхней головке шатуна, как показано на рисунке. Операция должна проводиться очень быстро, так как быстро охлаждающийся шатун может «схватить» палец до полной его запрессовки, а в охлажденном шатуне положение пальца уже не изменить.

На практике довольно часто приходится сталкиваться со случаями, когда приспособления ВАЗ и рассматриваемое регулируемое приспособление просто неприменимы. Дело в том, что у поршневых пальцев, поставляемых в запасные части, отверстие не предназначено для использования упомянутых приспособлений. Впечатление такое, что и сверление этих пальцев производится с двух сторон, при этом нет точного совпадения осей отверстий.

В результате, стержень оправки приспособления диаметром 14,87-14,93 мм или просто не вставить в палец или, из-за очень плотной посадки, не извлечь из пальца при снятой направляющей втулке примерно в течение 30 минут. Попытки «подкорректировать» отверстие рассверливанием оканчивается неудачей. Палец цементирован и закален ТВЧ, при этом и поверхность отверстия оказывается повышенной твердости.

При сборке группы ша- . тун — палец — поршень необходимо обеспечить расширение головки шатуна путем его нагрева до температуры 240°С, чтобы дать возможность вставить палец. Для нагрева используется электропечь с термостатической регулировкой. При укладывании в печь верхнюю головку шатуна необходимо располагать внутрь печи.

Печь регулируют на температуру 240°С. Когда погаснет сигнальная лампа, указывающая на достижение установленной температуры, можно извлечь шатуны щипцами. Если шатуны вводятся в печь, уже нагретую до 240°С, необходимо выдержать их в печи в течение 15 мин.

Запрессовку пальца следует выполнять как можно скорее, так как шатун быстро охлаждается, а в охлажденном шатуне нельзя изменить положение пальца. Поршневой палец устанавливают в следующей последовательности.

Рис. 28. Установка поршневого пальца двигателей моделей 2101 и 2103 на приспособление А.60325 (а) и запрессовка его в поршень и головку шатуна (б)

Рис. 29. Приспособление А.60325 для запрессовки поршневого пальца двигателей моделей 2101 и 2103

Приготовить палец 1 (рис. 28), предназначенный для сборки, надев его на валик приспособления А.60325 (рис. 29), для запрессовки пальца двигателя модели 2101, 2103. Установить на конце этого валика направляющую 2, закрепив ее упорным винтом 3. Винт затягивают неплотно, чтобы не произошло заклинивания вследствие расширения пальца в контакте с нагретым шатуном.

После извлечения из печи быстрым движением зажать шатун в тисках. Надеть поршень на шатун, следя, чтобы отверстие под палец совпадало с отверстием верхней головки шатуна. Затем закрепленный на приспособлении А.60325 поршневой палец протолкнуть в бобышку и верхнюю головку шатуна (рис. 28, б) так, чтобы заплечик 4 приспособления соприкасался с бобышкой. Во время этой операции поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца (показано стрелкой на рис. 28, б). Таким образом поршень сможет занять нужное положение. При запрессовке поршневого пальца в поршень двигателя модели 21011 необходимо пользоваться приспособлением 02.7853.9500 вместо А.60325.

После охлаждения шатуна смазать палец маслом для двигателя через отверстия в бобышках поршня.

После сборки группы шатун — палец — поршень следует проверить прочность запрессовки пальца с помощью динамометрического ключа и приспособления А.95615 (рис.30) в следующем порядке.

Рис. 30. Установка собранного комплекта поршень — шатун — палец на приспособление А.95615 для испытания на выпрессовывание

Рис. 31. Проверка перпендикулярности осей комплекта поршень — палец — шатун: 1 — собранный комплект шатун — поршень — палец; 2 — выдвижные ножи; 3 — базовая поверхность; 4 — калибр

Зажать основание 4 приспособления в тиски и установить на нем группу шатун — палец — поршень.

Опустить кронштейн 8 индикатора, вставить в отверстие пальца резьбовой стержень 3 и продвинуть его в отверстие бобышки до упора головки 2 стержня в торец пальца. На конец стержня навернуть гайку 5 и подвернуть ее так, чтобы она, соприкасаясь с опорой, выбрала возможные зазоры.

Приподнять кронштейн индикатора до горизонтального положения, закрепить его рукояткой 7 и установить штифт / индикатора 9 на головке 2 стержня, вставленного в палец. Установить на нуль индикатор и вставить в паз резьбового стержня упор 6 во избежание проворачивания стержня.

Динамометрическим ключом завернуть гайку 5 (момент затяжки 1,3 кгс-м, соответствующий осевой нагрузке 400 кгс).

Посадка пальца в шатуне будет правильной, если после прекращения действия динамометрического ключа и возвращения гайки в первоначальное положение стрелка индикатора возвратится на нуль. Натяг в сопряжении пальца с верхней головкой шатуна должен быть 0,010-0,042 мм.

В случае проскальзывания пальца в верхней головке шатуна- заменить шатун новым.

По окончании сборочных операций, прежде чем установить группу шатун — палец — поршень в двигатель, следует проверить перпендикулярность осей группы с помощью прибора Ар.5051 (рис. 31). Для проверки нижнюю головку шатуна (без вкладышей) центрируют на выдвижных ножах 2, а на днище поршня устанавливают калибр 4. Набором щупов проверяют зазор между вертикальной плитой приспособления и вертикальной плоскостью калибра на расстоянии 125 мм от угла или верхнего конца калибра (в зависимости от того, чем он касается плиты — углом или верхним концом). Зазор не должен превышать 0,4 мм; если зазор больше, шатун необходимо заменить.

Читать далее про автомобили ВАЗ…

Приспособление для снятия поршневого пальца.

рисунке 92 изображено приспособление для снятия поршневого пальца. Одним из его узлов является гайка (1) в форме кубика, которая также является и корпусом приспособления. К ней крепится хомут (2), служащий для захват поршня. На хомуте имеется отверстие для свободного выхода поршневого пальца. Палец выпрессовывают из бобышек поршня с помощью винта (3) и двух оправок (4). Вначале в поршневой палец устанавливают маленькую оправку, с помощью которой поршневой палец удаляется наполовину, а затем большую оправку для его полного удаления.

Рис. 88. Съем подшипника

Рис. 89. Выпрессовка детали из отверстия Рис. 93. Регулируемые съемники с двумя и тремя захватами: 1 — коническая гайка; 2 — винт. На

рисунке 93 изображены съемники с двумя и тремя захватами. Нужное положение захватов устанавливается специальной гайкой (1). При работе коническую гайку отворачивают до того, пока два захвата не охватят снимаемую деталь. Конец винта (2) упирают в торец снимаемой детали, а захватами зацепляют деталь. После этого затягивают коническую гайку, фиксируя тем самым положение захватов. Деталь снимают поворотом винта. Съемники изготовляют и с тремя захватами. Три захвата, расположенные под углом друг к другу в 2,1 рад (120°), при работе обеспечивают центральное положение съемника относительно снимаемой детали. Приспособления для сборки Соединения с переходной посадкой или с натягом создают ударами или запрессовкой при применении направляющего приспособления и без него. На

рисунке 94 изображена сборка втулки, когда втулка запрессовывается ударами молотка без ее центровки. Недостатком этого способа является то, что втулка легко перекашивается в отверстии и деформируется. На

рисунке 95 втулка запрессовывается с помощью направляющей оправки (1). Последняя входит в отверстие подставки (2) с малым зазором, что предотвращает перекос и деформацию втулки. Запрессовка производится ударами молотка или прессом. На

рисунке 96 изображена направляющая оправка, применяемая при запрессовке деталей больших размеров. Нижняя часть направляющей оправки (2) имеет скользящую посадку, и ее диаметр соответствует диаметру отверстия детали (1), в которое запрессовывается втулка. Собираемую деталь устанавливают на верхнюю часть оправки и фиксируют резьбовой головкой (3). Затем деталь запрессовывают в отверстие. Для сборки с успехом применяют трубчатые оправки разной формы. На

рисунке 97, а показана сборка шарикоподшипника с помощью трубчатой оправки. Оправка изготовлена из более мягкого материала по сравнению с материалом подшипника; при этом ее внутренний диаметр меньше диаметра отверстия подшипника, а толщина стенки на некоторую величину меньше толщины внутреннего кольца подшипника. На верхней части оправки устанавливают головку, служащую для равномерного распределения ударов поде-тали.

Ремонт шатунов УАЗ-3151

Ремонт шатунов сводится к замене втулки верхней головки и последующей обработке ее под поршневой палец номинального размера или к обработке, имеющейся в шатуне втулки под палец ремонтного размера

В запасные части поставляются втулки одного размера, изготовленные из бронзовой ленты ОЦС4–4–2,5 толщиной 1 мм.

При запрессовке новой втулки в шатун обеспечьте совпадение отверстия во втулке с отверстием в верхней головке шатуна.

Отверстия служат для подачи смазки к поршневому пальцу.

После запрессовки втулки уплотните ее внутреннюю поверхность гладкой брошью до диаметра 24,3+0,045 мм, а затем разверните или расточите под номинальный или ремонтный размер с допуском +0,007 –0,003 мм.

Например, втулку разверните или расточите под палец номинального размера до диаметра 25 +0,007–0,003 мм или под палец ремонтного размера до диаметра 25,20 +0,07 –0,003 мм.

Расстояние между осями отверстий нижней и верхней головок шатуна должно быть (168±0,05) мм [(175±0,05) мм для двигателей модели 4218];

допустимая непараллельность осей в двух взаимно перпендикулярных плоскостях на длине 100 мм должна быть не более 0,04 мм; овальность и конусность не должны превышать 0,005 мм.

Чтобы выдержать указанные размеры и допуски, разверните втулку верхней головки шатуна в кондукторе.

Рис. 1. Доводка отверстия в верхней головке шатуна: 1 – державка; 2 – шлифовальная головка; 3 – зажим

После развертывания производите доводку отверстия на специальной шлифовальной головке, держа шатун в руках (рис. 1).

Шлифовальные бруски головки установите микрометрическим винтом на требуемый ремонтный размер.

Шатуны, отверстия под вкладыши в нижней головке которых имеют овальность более 0,05 мм, подлежат замене.

Замена и ремонт поршневых пальцев

Ремонтные размеры поршневых пальцев и номера комплектов приведены в табл. 2

Для замены поршневых пальцев без предварительной обработки отверстий в поршне и в верхней головке шатуна применяются поршневые пальцы, увеличенные по диаметру на 0,08 мм.

Применение пальцев, увеличенных на 0,12 мм и 0,20 мм, требует предварительной обработки отверстий в бобышках поршня и в верхней головке шатуна как описано выше.

Рис. 2. Снятие стопорного кольца поршневого пальца

Рис. 3. Приспособление для выпрессовки и запрессовки поршневого пальца: 1 – направляющая; 2 – палец; 3 – плунжер

Перед выпрессовкой поршневого пальца извлеките из поршня стопорные кольца поршневого пальца плоскогубцами, как показано на рис. 2.

Выпрессовку и запрессовку пальца производите на приспособлении, как показано на рис. 3.

Перед выпрессовкой пальца нагрейте поршень в горячей воде до 70°С.

Ремонт поршневых пальцев состоит в перешлифовке их с больших ремонтных размеров на меньшие или в хромировании с последующей обработкой под номинальный или ремонтный размер.

Пальцы, имеющие изломы, выкрашивания и трещины любого размера и расположения, а также следы перегрева (цвета побежалости) ремонту не подлежат.

Сборка шатунно–поршневой группы

Рис. 4. Подбор поршневого пальца

Поршневой палец к верхней головке шатуна подбирайте с зазором 0,0045 – 0,0095 мм.

При нормальной комнатной температуре палец должен плавно перемещаться в отверстии верхней головки шатуна от усилия большого пальца руки (рис. 4).

Поршневой палец при этом должен быть слегка смазан маловязким маслом.

Палец устанавливайте в поршень с натягом 0,0025–0,0075 мм.

Практически поршневой палец подбирается таким образом, чтобы при нормальной комнатной температуре (20°С) он не входил бы в поршень от усилия руки, а при нагревании поршня в горячей воде до температуры 70°С входил бы в него свободно.

Поэтому перед сборкой поршень нагрейте в горячей воде до 70°С.

Запрессовка пальца без предварительного подогрева поршня приведет к порче поверхности отверстий в бобышках поршня, а также к деформации самого поршня.

Сборку шатунно-поршневой группы производите на том же приспособлении, что и разборку (см. рис. 3).

Для обеспечения правильной балансировки двигателя разница в весе установленных в двигатель поршней в сборе с шатунами не должна превышать 8 г.

Стопорные кольца поршневого пальца должны сидеть в своих канавках с небольшим натягом. Не применяйте кольца, бывшие в употреблении.

Поршневые кольца устанавливайте на поршень, как указано в статье «Как заменить поршневые кольца УАЗ-3151».

Учитывая сложность подбора поршневого пальца к поршню и шатуну (для обеспечения номинальных посадок), поршни поставляются в запчасти в сборе с поршневым пальцем, стопорными и поршневыми кольцами.

Оправка для поршневых пальцев ваз

В двигателях автомобилей ВАЗ поршневой палец запрессовывается в нагретую головку шатуна. Расчетный натяг в соединении после запрессовки должен быть примерно 0,04 мм. В соединении палец-поршень расчетный зазор около 0,01 мм. При температуре поршня и пальца, равной 20 градусов, последний должен легко проталкиваться в поршень усилием руки. А вот смазанный моторным маслом палец не должен выпадать из поршня в вертикальном положении.

Приспособления для запрессовки поршневого пальца в верхнюю головку шатуна, чертежи, схемы и размеры.

У двигателей ВАЗ-2101, ВАЗ-2103 (диаметр цилиндра 76 мм) для запрессовки пальца рекомендуется использовать приспособление А.60325 с размером, определяющим положение пальца, равным 2,01-2,03 мм. Для двигателей ВАЗ-2105, ВАЗ-2106 (диаметр цилиндра 79 мм) предназначено другое приспособление 02.7853.9500 с соответствующим размером, равным 4,7-4,71 мм.

Как видим, рекомендуемые допуски размеров в первом случае 0,2 мм, во втором 0,1 мм. По идее, приспособление должно обеспечивать симметричное положение пальца в шатуне и соответственно в поршне (с допускаемыми отклонениями). Однако, практика показывает, что длины частей пальца, выступающих из верхней головки шатуна, могут отличаться на 1 мм и более.

Это происходит из-за различных расстояний между внутренними торцевыми плоскостями бобышек поршней, поставляемых в запасные части. К тому же, могут существенно отличаться по длине поршневые пальцы (свободный размер). Таким образом, рекомендуемые заводом приспособления можно использовать не всегда. Для выхода из этого положения вместо двух приспособлений используется одно, но регулируемое.

Запрессовка поршневого пальца в верхнюю головку шатуна.

Регулируемый размер А* вычисляется по формуле : А = 0,5 (D-B-C+27) мм, где :

В — длина пальца;

С — расстояние между внутренними торцевыми плоскостями бобышек поршня;

D — диаметр цилиндра;

27 — ширина верхней головки шатуна (выдерживается точно).

Пример расчета:

D=79; B=67,3; С=31,2, тогда А = 0,5 (79-67,3-31,2+27)=3.75 мм. Заметим, что у приспособления 02.7853.9500 этот размер равен 4,7-4,71 мм.

Напомним, что винт 7 (см. рисунок) затягивается неплотно, чтобы не произошло заклинивания при удлинении пальца от контакта с нагретой головкой шатуна. При запрессовке (установке) пальца поршень должен прижиматься к верхней головке шатуна, как показано на рисунке. Операция должна проводиться очень быстро, так как быстро охлаждающийся шатун может «схватить» палец до полной его запрессовки, а в охлажденном шатуне положение пальца уже не изменить.

На практике довольно часто приходится сталкиваться со случаями, когда приспособления ВАЗ и рассматриваемое регулируемое приспособление просто неприменимы. Дело в том, что у поршневых пальцев, поставляемых в запасные части, отверстие не предназначено для использования упомянутых приспособлений. Впечатление такое, что и сверление этих пальцев производится с двух сторон, при этом нет точного совпадения осей отверстий.

В результате, стержень оправки приспособления диаметром 14,87-14,93 мм или просто не вставить в палец или, из-за очень плотной посадки, не извлечь из пальца при снятой направляющей втулке примерно в течение 30 минут. Попытки «подкорректировать» отверстие рассверливанием оканчивается неудачей. Палец цементирован и закален ТВЧ, при этом и поверхность отверстия оказывается повышенной твердости.

Оправка для запрессовки поршневого пальца.

Для описанных случаев надо изготовить короткую оправку с диаметром стержня 14,5 мм. Кстати, встречаются пальцы, где невозможно вставить оправку и с диаметром стержня в 14 мм. На оправке палец не фиксируется. Другой вариант короткой оправки, но с фиксацией пальца показан на рисунке ниже.

Технология запрессовки (установки) пальца короткими оправками.

Поршень кладем на деревянную подкладку. Вставляем между бобышками поршня нагретую головку шатуна, придерживая его рукой в рукавице за нижнюю часть. Другой рукой устанавливаем палец в отверстие бобышек поршня и в верхнюю головку шатуна (усилие незначительное) так, чтобы палец выступал из поршня на 5-7 мм. Оправкой с отрегулированным размером А вставляем палец окончательно. Иногда приходится по оправке слегка постучать молотком.

Запрессовка поршневого пальца в верхнюю головку шатуна.

Контроль запрессовки и выпрессовка поршневых пальцев.

Натяг в соединении палец — верхняя головка шатуна при температуре 20 градусов должен быть таким, чтобы палец не перемещался в головке шатуна при осевой нагрузке в 400 кгс. Усилие выпрессовки может достигать более 800 кгс.

Для контроля запрессовки и для выпрессовки пальцев предлагается более простое приспособление, чем рекомендуемое заводом А.95615. Основание и пластина привариваются к ребру. Гайка собирается с подшипником 8202 (dxDxH=15x32x12 мм; Со=18 247 Н = 1860 кгс). После установки опоры трубчатая часть гайки завальцовывается в канавку опоры. Перед завальцовкой подшипник следует смазать.

Проверка запрессовки поршневого пальца в верхнюю головку шатуна.

Контроль запрессовки.

Прикладываемое осевое усилие определяется по моменту затяжки гайки. Момент измеряется динамометрическим ключом. Связь между прикладываемым крутящим моментом М и развиваемым осевым усилием Q определяется по формулам:

M = 0,23Qd кгсм; Q = 4,35 M/d кгс, где d — номинальный диаметр резьбы, м (в нашем случае резьба М14; d=0,014 м). Так, при Q = 400 кгс (3,924 кН) получим М = 0,23×400х0,014 = 1,288 кгсм или 12,64 Нм.

Перемещение пальца контролируется по перемещению головки винта индикатором, закрепленным на стойке кронштейна индикатора винтом М6-10. Посадка пальца в шатуне будет соответствовать норме, если после прекращения действия динамометрического ключа и возвращения гайки в первоначальное положение, стрелка индикатора возвратится к нулевой отметке. В случае проскальзывания пальца (М=1,3 кгсм; Q=400 кгс) в верхней головке шатуна необходимо заменить шатун.

Выпрессовка.

Окончательно пригодность шатуна определяется после проверки его на деформацию на поверочной плите или с помощью лекальной линейки. После затягивания гаек болтов крышки шатун зажимается в тисках за боковые поверхности нижней головки через прокладки из мягкого металла. Зажимать шатун за стержень, а тем более за верхнюю головку, нельзя во избежание его деформации (скручивания).

По материалам книги «Приспособления для ремонта автомобилей».

Росс Твег.

Есть двигатели, поршневые пальцы которых свободно «плавают» в бронзовой втулке верхней головки шатуна (или в игольчатом подшипнике шатуна, или просто в твёрдом покрытии верхней головки шатуна), но на некоторых двигателях, в том числе и жигулёвских, поршневой палец запрессовывается в верхнюю головку шатуна, а свободная посадка получается в бобышках поршня. Для таких моторов я опишу удобное и универсальное приспособление, которое очень облегчит запрессовку поршневого пальца в шатун, и которое поможет установить поршневой палец симметрично и сохранить детали.

Простейший жигулёвский двигатель, может создать для начинающего ремонтника проблему, так как при ремонте такого двигателя (с неподвижным пальцем в верхней головке шатуна), правильно установить поршневой палец не так то просто. Он запрессован в верхнюю головку шатуна с натягом в 0,01 — 0,042 мм. И этот натяг желательно проконтролировать после запрессовки по осевому усилию, которое способно сдвинуть детали относительно друг друга, при приложении усилия не менее 400 кгс, при температуре 20 градусов тепла. Контроль натяга нужен из-за того, что сейчас в продаже много левых деталей. Но вышеописанный контроль осуществить не так то просто, но его можно и не делать, если просто тщательно промерить покупаемые детали, и добиться при выборе пальца, чтобы наружный диаметр пальца, был больше внутреннего диаметра верхней головки шатуна в пределах тех же 0,01 — 0,042 мм. Палец замеряем микрометром, а отверстие верхней головки шатуна нутромером.

Кстати, при соблюдении правильного температурного режима нагрева головки шатуна и точного диаметра пальца и отверстия головки, палец в верхнюю головку шатуна и запрессовывать то не придётся, а всего лишь вставить с небольшим усилием. Для этого верхнюю головку шатуна нагревают до 240 градусов. Но вот нагреть то не проблема, а вот как установить палец строго симметрично относительно шатуна? (чтобы и справа и слева головки шатуна, палец выступал на одинаковое расстояние). Чтобы свести к минимуму опасное действие вибрации от криво установленной детали, а ведь палец не один, их четыре, и в сумме может получиться ощутимая вибрация. А бывает даже, что палец смещаясь от вибрации ещё больше в сторону, задирает поверхность цилиндра двигателя. Последствия, мягко говоря нежелательные. Так как же всё таки обеспечить симметрию пальца относительно верхней головки шатуна?

Для установки поршневых пальцев моторов Ваз 21011, 2105, 2106 с диаметром поршня 79 мм и двигателей Ваз 2101, 2103 с диаметром поршня 76 мм, понадобятся два разных фирменных приспособления. Эти приспособления в теории обеспечивают правильное положение пальца в головке шатуна, и естественно в поршне. Но вот практика доказывает, что в магазинах есть множество поршней, которые отличаются расстоянием между бобышками от идеала Советского заводского поршня, да и пальцы тоже не блещут точной длинной, которая указана в заводских советских книжках и мануалах. Наверное левые подвальные производители, понимают формулировку «свободная посадка бобышек поршня относительно пальца» в буквальном смысле.

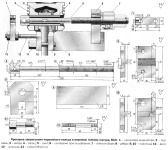

Приспособление для запрессовки поршневого пальца.

1 — оправка, 2 — регулировочная гайка, 3 — поршень, 4 — поршневой палец, 5 — направляющая втулка, 6 — шатун, 7 — винт.

Так вот, чтобы не тратить деньги на два разных фирменных приспособления, и чтобы правильно устанавливать поршневые пальцы и поршни с учётом их действительных размеров, предлагаю изготовить универсальное приспособление, показанное на рисунке. Основное его отличие от покупных изделий, состоит в том, что оно регулируемое. Показанный на рисунке размер А предварительно вычисляем, измерив длину пальца В и расстояние между бобышками поршня С. Обычно ширина головки шатуна находится в пределах 26,90 — 26,98 мм. Берём её равной 27 мм (пара соток не играет роли, (но можно учесть и их) по сравнению с ошибкой в 1 мм заводского фирменного приспособления, которое я опишу ниже) и теперь вычисляем: А = 0,5 ( D-B-C + 27) мм, а буква D — это диаметр поршня 79 или 76 мм.

К примеру возьмём диаметр поршня D равный 79 мм, а В равный 67,3 мм, С равный 31,2 мм. А = 0,5 (79 — 67,3 — 31,2 +27). В итоге получим А равный 3,75 мм. А вод фирменное заводское приспособление (его номер 02. 7853.9500) которое рассчитано для заводского советского поршня, с точными размерами и который практически не найти в продаже, рассчитанно на размер А равный 4,7 мм. В итоге получается ошибка более 1 мм, и это без учёта реальных размеров нестандартного левого поршня сегодняшнего дня. Теперь ошибёмся так же на всех четырёх поршнях по 1 мм, плюс вправо-влево из-за неправильных размеров левака, и в итоге получается вибрация, которая на оборотах свыше 2-3 тысяч, существенно сокращает ресурс жигулёвского двигателя. Преимущества самодельного приспособления, показанного на рисунке и которое можно подстроить под любой поршень — очевидны.

Советую при работе с приспособлением соблюдать простые и несложные правила. Прижимать поршень к верхней головке шатуна, следует как показано на рисунке. Тоесть размер А вычислен именно для случая, который показан на рисунке. Саму операцию выполняем по возможности быстро, а то шатун остывая может «прихватить» поршневой палец раньше, чем тот займёт своё симметричное место. И тогда сдвинуть палец, относительно прихваченного места, будет довольно проблематично, без повреждения деталей. Так же следует запомнить, что винт 7 перед началом работ затягивать не следует, потому что если палец нагреется от тепла шатуна, то он удлинится (от расширения металла от нагрева) и от этого винт 7 заклинит.

Детали приспособления.

2 — регулировочная гайка, 5 — направляющая втулка, 7 — винт.

Нагревать сами шатуны, удобнее в специальном приспособлении, но это тема следующей статьи. Вот казалось бы самый простой жигулёвский двигатель, а при ремонте могут возникнуть проблемы от незнания нюансов, но с приспособлением описанным в этой статье, я надеюсь у новичков не возникнет больше проблем в самостоятельной замене поршней или в запрессовке поршневых пальцев. Удачи всем!

Государственное образовательное учреждение высшего профессионального образования

Новосибирский государственный технический университет

Кафедра Технологии Машиностроения

Курсовой проект

по дисциплине:

«Система, технология и организация сервисных услуг»

тема:

«Разработка технологического процесса ремонта и ТО шатунно-поршневой группы автомобиля ВАЗ 2109»

Шатунно-поршневая группа относится к кривошипно-шатунному механизму, который служит для преобразования возвратно поступательного движения поршней во вращательное движение коленчатого вала и передачи крутящего момента на трансмиссию.

Наибольшее давление газов в цилиндре получается в начале такта расширения у верхней мертвой точки , где оно до¬стигает примерно 30 — 40 кг/см2. Это давление в камере сго¬рания передается во все стороны с одинаковой силой.

К шатунно-поршневой группе относится поршень, поршневой палец, поршневые кольца, шатун. Для проведения ремонта нужно провести дефектовку деталей шатунно-поршневой группы.

Состав: ПЗ, Приспособление для запрессовки пальцев (СБ), Спецификация

Читайте также: