Момент затяжки распылителя форсунки сименс рено

Обновлено: 15.05.2024

Renault Scenic

Привет всем форумчанам с мотором 1.9 dci f9q 732. Расскажу свою историю о борьбе с вибрацией двигателя, увеличенным расходом топлива и плавающими холостыми оборотами.

Машину приобрёл 2,5 года назад прямо из страны загнивающим капитализмом.

Всё устраивало, кроме того, что стал расти расход топлива. По городу – не менее 8 литром, а с кондиционером или зимой за 9, 10, 11 литров. По трассе – минимум 5,8 литров на сотню. Многовато подумал я, но продолжал ездить, так как всё остальное было в норме.

Спустя некоторое время заметил вибрацию двигателя и всё увеличивавшуюся амплитуду плавания холостых оборотов, дошло до 800+/-200 оборотов в минуту. Помотался по сервисам, все как один говорили – меняй или чисти ультразвуком регулятор давления топлива, который на ТНВД с фишкой, на двух болтах держится, так как к нему женщина в плаще и с косой пришла! Сначала душила жаба, но вскоре приобрел ровненько за 100 у.е регулятор и отдельно прокладку к нему и САМОСТОЯТЕЛЬНО заменил. Всё меня пугали, не подходи к ТНВД ближе капота - капец смерть, там чисто как в операционной, к нему только мужик УМНЫЙ может подойти и то только в белом халате. Чушь полная! Посмотрел я на этих мужиков, да чистоту стараются соблюдать, но до чистоты моей супруги на кухне им далеко. Поэтому решил менять сам – всё вокруг очистил от грязи и пыли открутил два болта, немножко пристукнул деревянной киянкой по датчику, чтобы он откист и благополучно извлёк. В обратном порядку установил новый датчик с прокладкой, предварительно смазав все уплотнения соляркой, чтобы не повредить резинки. ВСЁ, обороты холостого ходя застыли!

Оставались ещё проблемы: расход топлива, и уже к тому времени значительная вибрация мотора со значительной дизельным стуком. Решил бороться с вибрацией, так как она уже была такой, что супруга, сидящая рядом, тряслась вместе с ручкой переключения передач. Почитав с литературу, сделав диагностику, мне указали на форсунки – забиты или льют ! Говорили, гони к людям в белых халатах, снимут форсунки, поставят на стенд, протестируют и вынесут приговор по распылителям и мультипликаторам. Приехал я на сервис - сообщают цены, а у меня голова начинает в такт мотора потрясывать! Поразмыслив, что руки заточение не под народное слово, решил сам снять форсунки САМ, сэкономлю. Порыл интернет, пообщался с толковыми людьми в итоге снял за 1 час с перерывом на перекур и с соблюдение разумной чистоты. СНЯИТЬ ФОРСУНКИ просто! Далее отнёс на стенд БОШ к умным людям. Начали тестировать при мне за 40 баксов. Вердикт – они у тебя хорошие, всё в норме! Н-да подумал я деньги на ветер. Установил форсунки на место. Тут есть тонкости – почистить колодцы, приобрести новые шайбы под форсунки, некоторые меняют болты, также необходимо проверить чтобы не было прорыва картерных газов. Машина завелась практически сразу. В итоге – машину не узнал вибрация прошла!, но звук детонации топлива, лязг, немного остался. Фигня какая-то подумал я и продолжал ездить.

Далее решил бороться с подтекающим ТНВД BOSCH CP1. Тёк сальник вала насоса прямо на ГРМ, а также одна крышка плунжерной пары! Так как ранее уже менял ГРМ, знал, что снять ТНВД просто. Снял, отмыл его полностью в соляре до чистоты. Купил ремкомплект насоса и сальник к нему за 25 баксов и САМОСТОЯТЕЛЬНО всё заменил. Не торопился, дома под лампой аккуратно. Устройство cjmmon rail насоса простое, кто дружит с механикой быстро разберётся. Как я понял намного проще, чем старые дизельные насосы. Установил всё на место – вот тут пришлось поволноваться заводил минуты три. После развоздушки магистрали высокого давления - машина резво завелась и работала, как и раньше.

Далее продолжил бороться с расходом и вновь появляющейся вибрацией и значительным дизельным стуком. Вырезал катализаторы и заклушил егр – расход упал примерна на 0,5 литра не более, тяга подросла, немного пропала тупость дизеля.

Далее у меня был ход мыслей такой:

1. Делал комп. Диагностику – сказали большая коррекция по форсункам до 4, 5 едениц – приговорили плохое стотояние цилиндров или распылители форсунок.

2. Давал машине под хвост – на второй передаче до 5000 тысяч – вибрация проходиля мгновенно, детонация дизеля оставалась – вероятно, высоким давление прочищались распылители, но недостаточно.

3. Вспомнил о проверке форсунок на стенде – после этого вибрацию как рукой сняло - та же ситуация пробило немного высоким давлением на разных режимах.

Мой проговор – распылители менять!

Опять решил менять САМОСТОЯТЕЛЬНО! Начитался интернета, информации мало, но найти можно. Понял – что, замена распылителей в форсунках common rail сводится к простой замене без всяких регулировок, как это было в старых форсунках. Давление подъёма иглы (открытие форсунки) не имеет никакого значения. Это если очень грубо и при условии того что всё остальное в форсунке в норме. Всё управляется электроникой. Единственное, нужно быть аккуратным с моментом затяжки нельзя не дотянуть и перетянуть значительно нельзя! Приобрёл распылители 4 шт , по 40 баксов за штуку плюс шайбы. Демонтировал форсунки, всё почистил. В гараже сорвал гайки держащие распылители на форсунке, далее переместился в дом на белые листочки а4. Там продолжил замену. Аккуратненько поменял. Если не трясти форсункой, то из неё лишнего ничего не вывалится и замена будет простой. Вот здесь нужно почище. Затягивал распылители в тисках на глазок, благо рука набита. Установил форсы на место. Заводил в течении секунд 30 по 5 сек. Завелась бодро. И тут начались чудеса:

- мотор стал работать на много тише!

- работа ровненькая!

- никакой дитонации!

- тяга и резвость возросли значительно!

ГЛАВНОЕ РАСХОД:

- трасса при скорости 90 км. 3,9-4,0 литра на сотню!

- город не более 6 литров! В среднем 5,5-6. В москве думаю будет поболее.

Вывод:

Жалко всё делал без фоток, есть только разобранный насос на газетке и старые распылители.

Народ не бойтесь common rail – да он больше любит чистоту, но он и проще чем старый дизель в части механики.

Если руки заточены правильно описанные вещи можете делать самостоятельно.

Если чего нужно пояснить спрашивайте, поделюсь .

FANCLUB-VW-BUS.RU

всем привет.. в связи с гибелью моего старого мотора потихоньку собираю с помоек новый двигатель 1,6CS.. пока занялся топливной..

вопрос следующий:

при замене распылителей каким усилием собирается корпус форсунки типа Bosch KCA??

я уже 80 Нм дал, все равно некоторые по резьбе текут..

оба торца тарелки и торец верхнего корпуса пастой на стекле притирал.. помогает, но на один раз - если разбирал для замены регулировочной шайбы, то опять начинает течь..

Сергей69, а конкретнее??

корпуса форсунок выбраны естественно лучшие из кучи.. резьбы все целые.. торцы притирал..

распылители Meyle написано германия.. теоретически возможно конечно, что у самих распылителей жопа кривая, но раньше не встречал..

так каким усилием тянуть? дабы там все сопряглось..

Тип корпуса форсунки "Момент затяжки (Нм) из Боша"

получается Ваши можно тянуть максимум 90Нм.

Больше нельзя ,ни вкоем случае. Иначе чревато клином иглы на горячем моторе. Особенно , если новый распылитель.

Я тоже притираю на притирочной плите(только у меня каменная, типа мрамор или гранит в клеточку).

И тоже не всегда устраняется утечка с первого раза. Старость и местная коррозия. Стараюсь также ставить другую гайку(с другой б/у форсунки) - если не устраняется утечка за пару попыток

KBAL(Z) .. P .. 30 - 40

KDAL(Z) .. P .. 30 - 40

KBEL(Z) .. P .. 40 - 50

KDEL(Z) .. P .. 40 - 50

KBEL(Z) .. S .. 50 - 70

KDEL(Z) .. S .. 50 - 70

KBAL(Z) .. S .. / KBALC 70 - 80

KDAL(Z) .. S .. 70 - 90

KB(L) .. S .. 70 - 90

KCA .. S .. 70 - 90

KB .. TA .. 100 - 140

KBF .. T .. 100 - 140

KB .. U .. 200 - 220

KBF .. U .. 200 - 220

Момент затяжки форсунки в голову 70Нм

Могу компл подарить-замена распылителей.Есть с турбового 1.9.-проверял.1 форс на холостых немного ссыт.

[upd=1486801650]зч[/upd]

Могу компл подарить-замена распылителей.Есть с турбового 1.9.-проверял.1 форс на холостых немного ссыт.

kudrik, ну я собственно примерно так и предположил исходя из размеров резьб.. с какого мануала Bosch эти цифры?

Gosha, очень буду признателен.. отписал в личку..

AlexA71, я всегда чищу резьбы метчиком в каналах и плашкой по форсунке.. кроме того чищу плашками резьбы корпусов и штуцера высокого давления.. довольно прилично стружки сыплется с корпуса форсунки, резьбы там всегда сильно тянутые..

для притирки использую типовую пасту для клапанов.. тру на огрызках толстого стекла.. гранитная плита у меня тоже есть, но она поверочная, а не притирочная - портить жалко.. в общем видимо придется искать другие корпуса..

[upd=1486814122][/upd]

кстати, есть у меня стенд проверки форсунок..

фирменный, не самоделка.. до 600 атм, штуцера м12 и м14..

кому нужно - можно подъехать воспользоваться.. на здоровье, мне не жалко..

москва, юзао, коньково..

Момент затяжки распылителя форсунки сименс рено

Комплект Step III был разработан и выведен на рынок около 4 лет назад. За это время он многократно подтвердил свою эффективность и высокую продуктивность. Его появление напрямую связано с возникновением необходимости производить ремонт топливных инжекторов систем Сommon Rail по технологии завода-изготовителя. При этом ресурс отремонтированных изделий возобновляется, приближаясь к ресурсу новых инжекторов. Кроме того, полностью сохраняется экологический стандарт двигателя.

Применение технологии 3-й ступени позволяет полностью соблюсти технологии завода-изготовителя по выдерживанию таких внутренних параметров инжектора, как ходы компонентов, натяги, зазоры, работа прецизионных пар. Предыдущие технологии ремонта (Step I и Step II) не обеспечивали подобного качества ремонта. Почему? Потому что 1-я ступень обеспечивала замену только распылителя, то есть нижней части, 2-я ступень — замену кольца высокого давления. Это неметаллический компонент, участвующий в удержании давления внутри инжектора. Если он выходит из строя, его можно было попытаться заменить. А 3-я ступень охватывает все: диагностику функциональных параметров, замену деталей вышедших из строя (определенных визуальным осмотром), и сборку с учетом индивидуальных особенностей применяемых компонентов. Она дает максимальный результат. Технология подразумевает полную разборку инжектора, дефектацию его деталей, последующую сборку и проверку.

Еще одно значительное преимущество технологии 3-й ступени в том, что она позволяет максимально снизить время на выполнение диагностики. Буквально за несколько секунд можно определить важнейшую характеристику топливоподачи — ход анкера. Если величина хода анкера находится за пределами допуска, инжектор тотчас отправляется на ремонт, ставить его на стенд нет уже никакого смысла. Только на одном этом этапе мы сразу выигрываем 15–20 минут. Ведь что собой представляет постановка на стенд? Если это первичная входная диагностика — это долгая и трудозатратная процедура, сопряженная с очисткой инжектора (с внешней стороны и внутри). Причем внутри его полностью промыть никогда не получается, по большому счету, основная внутренняя очистка инжектора выполняется как раз при высоких давлениях уже на стенде, что, безусловно, приводит к загрязнению оборудования. В итоге вы убеждаетесь, что инжектор не работает, загрязняете стенд, теряете время и только после этого приступаете к разборке.

Для реализации данной технологии потребуется специальный комплект, который включает все необходимые инструменты для разборки, дефектации и сборки форсунки. Это различные ключи, переходники, измерительные штоки, измерительные адаптеры, калибровочные поверхности, держатели, регулировочные шайбы, съемники, инструменты для сборки, пневматический модуль CRR 120 (создание требуемых усилий преднатяга в процессе измерений, поджатие измерительного штока), электрический модуль CRR 220 (активация электромагнита), стабилизатор, цифровой индикатор часового типа CRR 420 (точное измерение геометрических размеров и ходов), электронный динамометрический ключ, набор регулировочных шайб (CRI/CRIN), цифровой индикатор с кабелем, кабели для проверки соленоидов.

Отдельно обратим внимание на регулировочные шайбы — основной ремонтный компонент. Для настройки функциональных параметров предлагается около 380 регулировочных шайб для CRI и около 270 регулировочных шайб для CRIN. Шаг толщины — 2…10 мкм. Такая градация обусловлена именно высочайшей прецизионностью современной системы. Если 30 лет назад допуск в дизельных системах составлял 100 мкм, что равно 0,1 мм, а 10 лет назад — 10 мкм (0,01 мм), то сегодня его величина 1 мкм, или 0,001 мм. Для сравнения: толщина человеческого волоса — около 100 мкм, а диаметр клеток крови — 10 мкм. То есть можно представить себе, насколько высокоточные измерения и калибровки/ремонтные операции приходится выполнять.

Сама технология выглядит следующим образом. Демонтируем инжектор, осматриваем его, проверяем наличие следов коррозии, потому что в этом случае специалисты компании Bosch вообще не рекомендуют его ремонтировать (толщина стенок корпусов, особенно в контурах высокого давления, довольно мала — мы просто физически не сможем понять, насколько проржавел корпус). Ведь если коррозия проникла достаточно глубоко, последствия использования такого инжектора могут быть самыми негативными, вплоть до разрыва корпуса.

Но если все в хорошем состоянии, инжектор снаружи чистый, мы можем установить его на стапель и при помощи цифрового индикатора измерить ход анкера с точностью до микрона. Именно цифрового, поскольку механические индикаторы дают погрешность до 20 мкм и не запоминали результаты измерений. А цифровое устройство к тому же измеряет пять импульсов и на их основании выдает среднеарифметическую максимально точную величину.

После коммутации индикатор включается, приводится в рабочее состояние. Подается подпружинивающий воздух (подпружинивание необходимо, потому что под действием электрического сигнала игла измерительного приспособления и шток цифрового индикатора имеют очень большой ход, обусловленный силами инерции. Индикатор обнуляется, подается управляющий сигнал — имитация реальных условий. Получаем определенный результат хода анкера. Судить о том, насколько это значение допустимо, на данном этапе сложно. Поэтому обращаемся к программе — софту, специально разработанному для того, чтобы осуществлять контроль за параметрами. С данной программой работают постоянно, включая дальнейшие мероприятия по ремонту инжекторов. Показатели можно вносить в ручном или автоматическом режиме (по специальному кабелю информация с индикатора переносится в программу). Если величина хода анкера находится в пограничном состоянии зеленого поля допуска, можно сказать, что инжектор по этой характеристике пока еще исправен. Но надо понимать, что характеристика (одна из важнейших)— это еще не полное представление о состоянии инжектора, она не дает полного представления о его работоспособности. Инжектор же все-таки почему-то принесли, значит, есть какие-то нарекания к его работе. Скорее всего, что-то в нем не так. Следовательно, нужно проверить и другие параметры, выполнить ряд мероприятий. А именно — разобрать, оценить визуально состояние внутренних компонентов, произвести определенные замеры, вновь собрать инжектор и по результатам сборки оценить по результатам стендовой проверки, будет ли он обладать нужной производительностью на разных эксплуатационных режимах.

К тому же, не забывайте, мы имеем дело с чрезвычайно высокоточной прецизионной системой (простите за повторение, но это действительно важно). Отклонение от регламентированных значений, о каких бы ее компонентах мы ни говорили, всего лишь на 4–5 микрон в одну или другую сторону — это выход за пределы допустимых значений. В итоге топливоподача, осуществляемая через инжектор в цилиндр двигателя, будет отличаться от оптимальной. Причем отличаться на разных режимах — по-разному.

Итак, помимо хода анкера существует еще несколько величин, характеризующих работу инжектора. Ведь в создании нужной топливоподачи участвуют различные параметры инжектора. Ход анкера, остаточный воздушный зазор (насколько тарелки анкерных групп не доходят до электромагнитов), избыточный ход тарелок, преднатяг пружин анкерной группы. Это сверху. Внизу — ход иглы распылителя и преднатяг пружины иглы распылителя. То есть мы имеем шесть параметров, участвующих одновременно в одной работе — организации нужной топливоподачи.

Чтобы правильно выставить все эти размеры при помощи своих собственных индивидуальных регулировочных шайб, нужно произвести ряд замеров. Замеряются практически все компоненты, участвующие в сборке инжектора, — несколько десятков штук. Использовать для этих целей обычные микрометры практически невозможно, потому что классическими микрометрами, доступными на рынке, возможно производить только определенные замеры — такие, например, как толщины шайб. Но определение толщины шайб — это не цель наших измерений, это результат определения габаритов тех компонентов, которые применяются при сборке каждого инжектора. Поэтому в силу вступает следующий метод.

Применяется специальный измерительный адаптер, на который накручиваются вспомогательные измерительные адаптеры. Сверху монтируется индикатор, и при помощи воздушной магистрали организуется перемещение измерительного штока то в верхнюю мертвую точку, то в нижнюю. Компанией Bosch предложен определенный метод измерения. Прежде чем приступить к измерениям, определяется калибровочный размер, то есть ход измерительного штока от верхней мертвой точки до калибровочной поверхности. Зачем это нужно? Чтобы учесть возможный износ измерительных компонентов в процессе работы: оборудование используется длительное время, поэтому некоторый износ неизбежен. Кроме того, необходимо учесть температуру и влажность окружающей среды, довольно значительно влияющие на точность измерений. После калибровки, убирая калибровочную поверхность или подкладывая под нее измеряемый объект, будь то шайбы или анкерные группы инжекторов, определяем величину измеряемого объекта с точностью до микрона.

Этот метод измерений предложен компанией для того, чтобы измерять все компоненты, входящие в инжектор, учитывать особенности их размеров и компенсировать отличия от нормативных данных при помощи регулировочных шайб.

Дело в том, что все внутренние компоненты инжектора производят на станках. Даже самые маленькие. Все ли они будут одинаковых размеров? Нет. Их размеры непременно будут лежать в допуске, но они могут быть различными. А для системы важны микроны. Поэтому определенные расхождения в одинаковых запчастях по размерам компенсируются шайбами. В результате через согласование оптимальных ходов и преднатягов достигается максимально точная производительность по топливоподаче.

Это и есть основные процедуры, проводимые топливщиками в своих мастерских, — процедуры, требующие аккуратности, знания, опыта работы. Не имея всех этих качеств и навыков, заниматься выполнением подобных операций не получится: цена ошибки слишком велика, а потому не стоит рисковать.

В зоне особого внимания

Кроме прочего существует целый ряд особых нюансов, на которые надо обращать особое внимание. В процессах измерений участвуют специальные адаптеры. Их скручивают между собой и накручивают на измеряемые объекты. Эти действия нельзя производить обычными ключами — у каждого человека свое восприятие усилий. Если адаптеры монтируются с заниженным завышенным усилием, то и ходы, соответственно, изменятся. Причем достаточно сильно, даже с учетом того, что допуска по усилию составляют всего 1,0 или 0,5 Н — несколько микрон сразу же теряется в этом случае.

Чтобы усилия были стандартизированы и можно было точно оценить их величину, необходимо применять электронные динамометрические ключи. Ключи, снабженные специальными чипами, — прежде чем осуществлять ими работу на конкретных инжекторах, всегда через компьютер загружается специальная программа, точно так же поставляемая вместе с комплектом 3-й ступени.

Ключ используется для контроля момента затяжки и угла поворота как при сборке инжектора, так и при сборке измерительных адаптеров. Эти параметры берутся из программы CRR 920 и загружаются в память ключа. Далее оператор указывает на ключе номер выполняемого этапа, и ключ автоматически настраивается на параметры данного этапа.

В процессе затягивания на индикаторе появляется сопроводительная информация (в цифрах момента затяжки или же по нарастанию шкалы индикаторных лампочек топливщик видит, что момент приближается к необходимому значению), а при достижении регламентированного значения загорается определенный цвет, подается звуковой сигнал, и ручка ключа начинает вибрировать. Все вместе это говорит о том, что момент усилия достиг необходимой величины, пора прекращать закручивать. Если вдруг по каким-то причинам рука не успела остановиться, индикация покажет превышение допустимого значения — процедуру затяжки нужно повторить.

Интересно то, что все действия по затягиванию запоминаются, таким образом, по окончании ремонтных работ топливщик имеет по каждому конкретному инжектору свой собственный протокол сборки. То есть ведется полное документирование этапов затяжки. Данный протокол можно продемонстрировать клиенту, если у того возникнут какие-либо вопросы, или использовать в следующий раз для того, чтобы скорректировать свои усилия в ту или иную сторону.

И еще. Электронный динамометрический ключ производит калибровку автоматически после каждого включения. Поверки ключей проводятся регулярно на заводе-изготовителе.

В заключение остается лишь сказать, что при наличии опыта и знаний у квалифицированного топливщика вся совокупность измерительных операций занимает от 30 до 40 минут. За день работы он способен выполнить ремонт комплекта инжекторов на двигатель — от 4 (самое простое) до 8 штук. Это не так долго, потому что, если даже выполнять ремонт без использования специального оборудования, как говорится, «на коленке», в не приспособленном для этих целей помещении гаражной мастерской, разобрав, оценив визуально и собрав, потребуется лишь немногим меньше времени. Но самая большая проблема такого непрофессионального ремонта заключается в том, что ключевые характеристики инжектора не определяются точно. Инжектор монтируют в двигатель, автомобиль уезжает (как известно, у большинства «гаражных» сервисов качество выполнения ремонта определяется тем, завелась машина или нет), но этого мало, она может завестись и уехать с черным дымом или через десяток километров снова встать, и тогда неизбежны возвращение в сервис, шум, ругань на приемке, повторная диагностика, опять демонтаж… то есть экономия 10–15 минут запросто оборачивается еще большими затратами времени, бесплатным исправлением допущенных ошибок, потерями репутации.

При использовании технологии 3-й ступени обученным персоналом такого не произойдет никогда. Автомобиль после ремонта способен отъездить ничуть ни меньше, чем с новым инжектором.

Применять технологию 3-й ступени возможно лишь на инжекторах, произведенных компанией OMS. Дело в том, что концепции различных производителей топливной аппаратуры довольно сильно различаются. Это приводит к тому, что не на всех инжекторах большинство измеряемых и корректируемых при реализации данной технологии параметров загнаны в жесткие, узкие рамки. Диапазон их изменения может быть довольно широк, при этом блок управления двигателя берет на себя основную функцию по настройке параметров топливоподачи до оптимальных значений посредством изменения длительности управляющих сигналов инжекторов.

В инжекторах Bosch, напротив, параметры подачи одинаковых инжекторов близки друг к другу и блоки управления производят всего лишь подкорректировку топливоподачи под нужные величины.

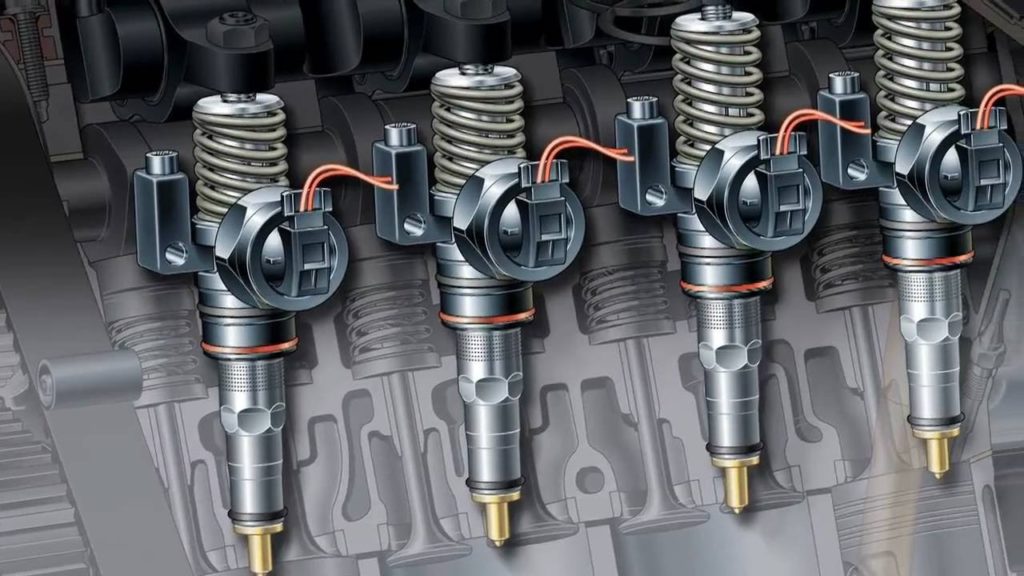

Инжекторы системы топливной магистрали включают форсунку, электромагнитный клапан, а также гидравлические и электрические разъемы управления форсункой. Один инжектор устанавливается в каждый цилиндр и соединяется с магистралью с помощью короткого трубопровода высокого давления.

Система электрогидравлического сервопривода получает от блока EDC (Electronic Diesel Control) управляющие импульсы на открытие и закрытие форсунки. Управление форсункой осуществляется с помощью электромагнитного клапана. Короткое время переключения электромагнита обеспечивает управляющий, основной и дополнительный впрыск. Таким образом, гарантируется эффективное и чистое сгорание топлива.

Для снижения нагрузки на ТНВД и расширения возможностей регулирования скорости и объема впрыска Bosch разработала такие новые устройства, как инжектор с уменьшенной утечкой и инжектор с напорным усилителем, который обеспечивает дополнительное сжатие топлива внутри инжектора.

Форсунки дизельных двигателей впрыскивают топливо в камеру сгорания, распыляют его и снова герметизируют камеру сгорания при помощи иглы форсунки. В системах топливной магистрали форсунка является частью инжектора.

Форсунка состоит из корпуса, коническая часть которого выступает в камеру сгорания. В конической части форсунки выполнены отверстия, через которые подается топливо. Количество, форма, длина и диаметр форсуночных отверстий позволяют подобрать форму распыления топлива, максимально соответствующую цилиндру двигателя.

В корпусе форсунки имеется игла, которая в закрытом состоянии запирает форсуночные отверстия. Для обеспечения впрыска топлива игла поднимается с помощью гидропривода, и отверстия открываются. Чем быстрее открывается и закрывается игла форсунки, тем точнее можно контролировать впрыск топлива.

Объем впрыска и форма распыления топлива напрямую влияет на расход топлива и уровень выбросов.

Одной лишь правильной настройки инжектора недостаточно для обеспечения его корректной работы. Для двигателя ведь, по большому счету, неважно, какие ходы и преднатяги у компонентов инжектора, мотору нужно, чтобы в конкретный момент времени подавалось оптимальное количество топлива. Только тогда он будет исправно функционировать, сохраняя эмиссию вредных выбросов в пределах нормы. Поэтому, выполнив процедуры 3-й ступени, необходимо обязательно установить инжектор на стенд и проверить его фактическую производительность на разных режимах. При этом стенд еще и присвоит кодировку инжектору (особенно актуально для легковых автомобилей), которую топливщик или диагност во время монтажа инжектора на автомобиль пропишет в блок управления. А значит, и эти операции также должны быть непременно выполнены.

Вся последовательность работы с данным инжектором приводится в программе CRIII-TEST, которая устанавливается на ПК. Оператор должен соблюдать эту последовательность. Здесь описывается вся технология ремонта, включая список необходимых инструментов и запасных частей, моменты затяжки.

Регулировка пьезофорсунок Siemens на автомобиле Skoda Rapid 1.6d Common Rail, CAYC

Диагностика проблемы

Чтобы точно определить, какой цилиндр функционирует неправильно, следует воспользоваться диагностической аппаратурой – мы в данном случае, как видно из видео, используем ноутбук с установленной программой для диагностики. Она наглядно показывает особенности работы всех элементов движка, так что проблем с расшифровкой собранной статистики не возникнет даже у новичка.

При запуске в разных режимах можно увидеть, что параметры каждого цилиндра отличаются. Чтобы двигатель не троил и потребление горючего было сбалансированным, все они должны демонстрировать примерно одинаковые цифры, допустимо различие, но минимальное.

После загрузки и подключения скрипта CSS стало понятно, что неправильно работает именно второй цилиндр – отрицательный показатель свидетельствует о переливе топлива при эксплуатации.

Коррекция второго цилиндра

Установив проблему при помощи программного обеспечения, наш диагност отправляется к самому элементу. Для регулировки необходимо накинуть ключ на соответствующий пьезоэлемент и слегка открутить. Процедуру нужно делать максимально аккуратно. Также стоит обратить внимание на то, что все действия выполняются при включенном двигателе, чтобы в дальнейшем можно было сразу увидеть результат действий на экране подключенного оборудования. Что мы и делаем – идем смотреть на скрипт. Причем, можно брать данные как из поцилиндровых числовых значений, так и из общей осциллограммы.

Анализ баланса

Согласно программе, двигатель стал работать немного более сбалансировано – переливающая форсунка выровнялась и ушла из минуса. Но так как мы подкрутили ее дважды, то можно заметить, что второй раз был явно лишним. Диагносту пришлось затянуть гайку обратно, поскольку остальные цилиндры стали при работе уходить в отрицательные числа.

В процессе корректировки скрипт продемонстрировал по всем элементам практически идеальные показатели – они время от времени могли уходить в отрицательное значение, но настолько незначительно, что это не может негативно отразиться на общей работоспособности движка.

| Номер цилиндра | Показатель работы |

| 1 | -0,943 |

| 2 | 0,0478 |

| 3 | -0,0331 |

| 4 | 0,0712 |

Разница в несколько сотых или даже одну десятую – это достаточно точная настройка, поэтому можно смело считать, что с задачей мы справились. То, что одни значения уходят в минус, другие – в плюс, не столь важно, если разница между ними невелика.

Результат и выводы

Насколько бы точно ни были отрегулированы форсунки при использовании стенда профессионалами-топливщиками, даже если на стенде все работало идеально, все равно необходимо проверить, сохранился ли такой же баланс при работе автомобиля. Проведя несложный анализ с помощью скрипта, можно вручную сделать регулировку до достижения максимально сбалансированного состояния. Для этого понадобятся только подходящий ключ, не кривые руки и ноутбук с установленной программой.

Если вы сомневаетесь в корректности функционирования авто, стоит проверить его описанным способом. Или пригнать автомобиль к нам на СТО, где мы в кратчайшие сроки проведем процедуру проверки и корректировки форсунок.

Renault Megane GrandTour 1.5dci 734 › Бортжурнал › Нашёл видео о способе регулировки пьезофорсунок Siemens.

Вот ещё видео, как настраивают пьезофорсунки Siemens:

Renault Megane 2008, двигатель дизельный 1.5 л., 103 л. с., передний привод, механическая коробка передач — своими руками

Машины в продаже

Renault Megane, 2006

Renault Megane, 2007

Renault Megane, 2004

Renault Megane, 2005

Комментарии 82

ребят потекла форсунка с верху) есть может у кого размеры уплатнительного кольца и где можно купить?!

нашел ответ:

STAR Ref.

30792

18мм*1мм

Спасибо! Сам искал такое. У меня на одной форсунке после регулировок начала потеть из под гайки пьезоэлемента и потом спустя 3 месяца перестало там потеть. Со старой форсунки колечко порвалось после 3 сборок и разборок форсунки.

Как поставите — обязательно отпишитесь, как подошло.

И у меня сегодня застучали.Завтра буду смотреть коррекцию.

а тема то работает

Попробывал отрегулировать.вроде получилось .наблюдаю

Можете подробнее рассказать, пожалуйста

Вот фраза "но с прогревом (не всегда!)" тут ключевая. Если бы "всегда" с прогревом, коррекция опускалась до 0,8, то регулировка помогла бы почти 100%. А так, если нет желания снимать форсунки и прогонять на стенде с присвоением кодов и дальнейшей пропиской этих кодов в ЭБУ двигателя, то можете попробовать отвернуть гайку на 4-й форсунке (если понимаете чем это может закончиться).

Регулировать только на горячем моторе, заглушить, потом снова завести и дать пару минут поработать на холостых. Потому, что бывает коррекция ±0,2-0,3 единицы, глушишь, заводишь, а она уже в идеале (получается, что каким-то образом при пуске, система может взять за точку отсчёта текущие параметры при старте и от них уже "плясать"). В общем как-то не совершенно она работает.

И чем это может закончится, не понимаю 🤔😲😬?

Если регулировать наугад, то вплоть до прогара поршня в будущем (это в худшем случае). А так, если регулировкой получиться вывести коррекцию в 1±0.05 едениц и при разгоне из двигателя не будут доноситься никакие стуки, то это будет означать, что всё получилось!

Есть такое дело с работой мотора. Бывает тихо и ровно работает, а бывает жестковато и с еле различимым стуком, но при этом коррекция ±0.05 единиц (а то и ±0.01).

У меня звук далеко не еле различимый. Вот сегодня его не было. Хотя вчера был… хз что мотору нужно 😒

Ключа на 25 вчера под руками не было, попробовал разводным… дохлый номер… здаровенный, старый СССРовский, с болтающимися губками + места не очень много (хотя к этой 4ой форсе самый удобный в этом плане доступ). Сегодня попробую уже рожковым ключом на 25 "покрутить".

Если регулировать наугад, то вплоть до прогара поршня в будущем (это в худшем случае). А так, если регулировкой получиться вывести коррекцию в 1±0.05 едениц и при разгоне из двигателя не будут доноситься никакие стуки, то это будет означать, что всё получилось!

Наугад это типо без контроля торкам/клипом? Если да, то я ещё не совсем умалишенный 😏

Да, типа на слух 😂.

Однозначно сочувствую.

Я так понимаю, что машину уже купили с такими проблемами?

После замены каждой форсунки, проблема уходила на время или ничего не менялось?

Форсунки прописывали в ЭБУ двигателя?

Не видя показаний датчиков, сложно что-то говорить. Увидеть бы их на холодном и на прогретом моторе, на холостых оборотах и под нагрузкой (когда "трещит").

Здравствуйте. Может поможете с поиском и решением проблемы. Писал Сергею Т. на YuoTube в скайп. он не отвечает.

Имею Гранд Сценик 3 dci 110 2010 год кажется 636 мотор. Попытаюсь рассказать хронологию, но коротко. Покупаю машину; первая заправка лью лавр — промывка в бак, позже дергается, троит мотор; в отпуске в германии ставят новую VDO форсунку; спустя пару тыс.км меняем дома еще одну на б.у.так как проблема повторяется, , но по другой форсунке. через месяц меняем еще раз эту же опять на б/у по той же причине, потом спустя время меняю ее же на новую с EMEX на (Renault 16 60 080 52R); спустя месяца три-четыре меняю еще две форсунки на новые, все те же (Renault 16 60 080 52R). Итог: имею четыре новых форсунки — три одинаковых, одна VDO которую в германии ставили, но все равно на холодную при запуске хлопок синего дыма 1-2 сек, иногда не стабильная работа мотора и треск при интенсивном разгоне. Коррекция по форсункам прмерно (0,8)(1,2)(1,1)(0,9) плюс минус сотые не помню, но всегда около этих значений плюс минус одна десятая. Сил и возможности ломать голову нет и тратить деньги на "спецов" тоже нет. Поскажите хотябы в какую сторону копать, может вакуум, клапан, датчик или еще какая мелочь. Устал уже. Машину продавать не охота, а эта проблема просто вымораживает. Спасибо, если хотя бы просто напишете — Сочувствую. Но лучше если есть опыт или человек, который может подсказать, то просто супер…

Получается форсунку, которую я якобы свернул при демонтаже, крутив за самый верх, я не свернул, а прокрутил в гайке.

Ремонт и замена распылителей дизельных форсунок Коммон Рейл

Топливная система Коммон Рейл обладает огромным количеством преимуществ. Её использование на многих дизельных моделях автомобилей вполне очевидны. Однако существуют и минусы: например, недолгий век форсунок. Говоря о форсунке, нельзя не сказать и о таком её элементе, как распылитель. В зависимости от его степени износа и загрязнённости, водитель может самостоятельно решить проблему как замены, так и ремонта детали.

Что такое распылитель форсунки

Форсунка — это необходимый элемент топливной системы Common Rail, она служит для:

создания впрыска топлива (обеспечение необходимой дозы и угла подачи горючего);

герметизации системы впрыска от камеры внутреннего сгорания;

экономичности расходования топлива.

Распылителем форсунки называется та часть, которая непосредственно участвует в процессе впрыска. При этом деталь, находящаяся на переднем конце форсунки, постоянно соприкасается с камерой сгорания, а потому подвергается термической и механической обработке. Благодаря топливу, которое протекает сквозь форсунку, распылитель охлаждается. Однако в процессе длительной эксплуатации такого охлаждения бывает недостаточно, поэтому корпус наконечника форсунки всегда изготавливают из термостойких материалов.

В топливной системе с высоким давлением впрыска Коммон Рейл (форсунки могут работать под давлением от 250 до 1000 атмосфер) распылитель является встроенным элементов форсунки в сборе. Только так можно достичь его длительного срока службы.

Какие типы распылителей форсунок бывают

Все детели, независимо от престижа производителя и стоимости, в обязательном порядке должны соответствовать минимальному перечню требований работы:

Подавать строго определённый объём горючего.

Обеспечить рассчитанное время впрыска.

Гарантировать указанную производителем цикличность впрысков.

Формировать капли топлива необходимого размера.

Поддерживать определённую форму факела.

Штифтовый распылитель позволяет создать один факел

Так, на дизельных двигателях, оснащённых топливной системой Коммон Рейл, используются форсунки с двумя видами распылителей. Штифтовые считаются стандартным оснащением, так как они формируют только один топливный факел. Многоструйные призваны создавать два и более факелов, засчёт чего существенно повышается мощность двигателя.

Более сложная модель форсунки оснащается распылителем нового поколения, который образует сразу несколько факелов

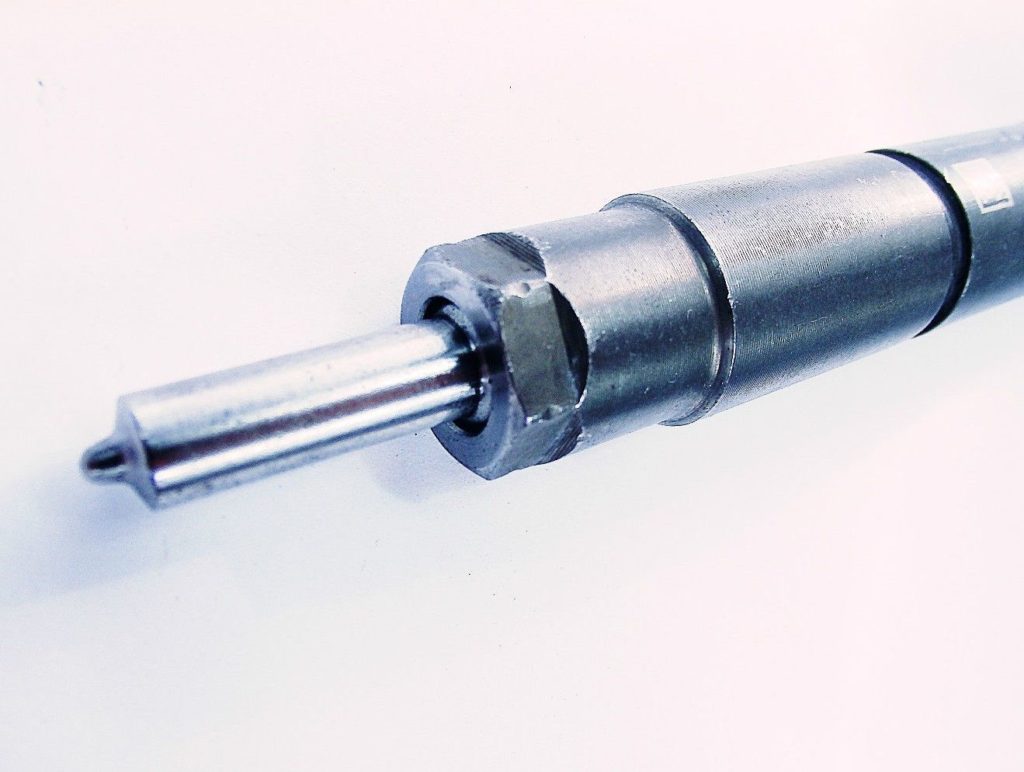

Устройство распылителя

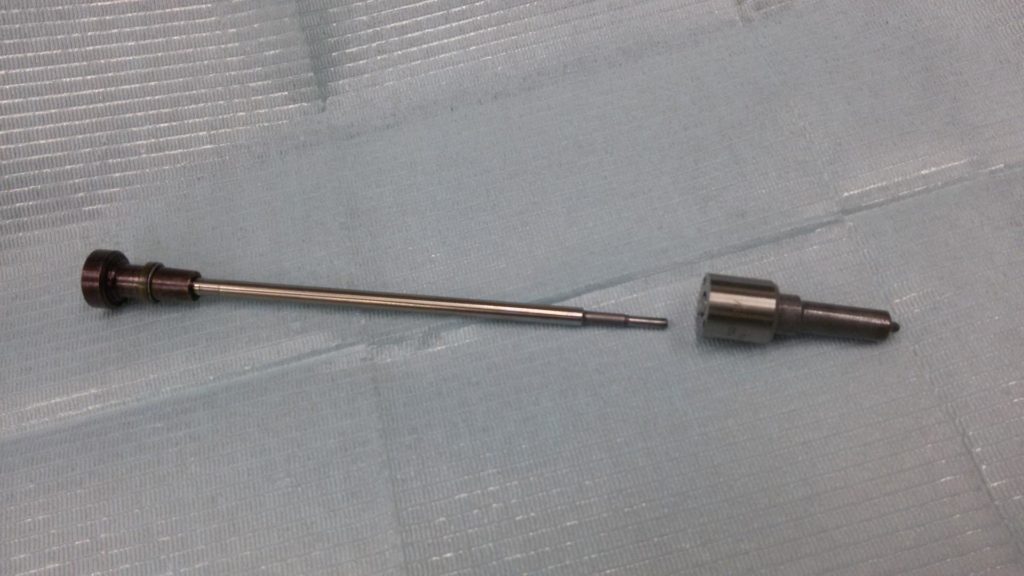

Конструкционно распылители всех типов форсунок похожи. Так, эта часть форсунки всегда состоит из корпуса и иголки. Корпус выполнен в цилиндрической форме, по оси которого вставляется игла (в форсунках Коммон Рейл иголка вставлена внутрь канала). Деталь системы имеет сверхточную обработку: зазор между иголкой и каналом не превышает 1–2 мкм.

Важнейшим узлом всей конструкции считается место контакта конуса игловки и конуса корпуса. У нового и работоспособного конус иглы всегда тесно соприкасется с корпусом, а по мере выработки между ними начинает образовываться зазор.

Эти две детали выполняют основную функцию форсунки — дозированную подачу топлива

Принцип работы

Работа форсунки (а вместе с ней и распылителя) на дизельных моторах разделяется на четыре цикла:

Форсунка полностью закрыта, то есть клапан находится в состоянии покоя. При этом ТНВД давит на её стенку, однако камера распылителя противодействует этому давлению, поэтому клапан закрыт.

Начало впрыска горючего — клапан форсунки начинает открываться, так как внешнее давление становится сильнее внутреннего противодействия распылителя.

Форсунка полностью открыта — в зависимости от расхода топлива иголка распылителя будет подниматься с разной скоростью. При максимальном крутящем обороте игла поднимается быстро, на малых оборотах — медленнее. После её полного поднятия и осуществляется впрыск дозы топлива в камеру внутреннего сгорания.

Закрытие клапана — опускание иголки распылителя. Электронный блок управления даёт команду форсунке на завершение цикла. Как только игла опускается в свой канал, впрыск топлива полностью прекращается.

Видео: как должна распылять форсунка

Распылитель, таким образом, открывает и закрывает каждый рабочий цикл форсунки. При этом при выключенном зажигании она всегда будет находиться в состоянии покоя, так как будет закрыта засчёт действия пружинного механизма, а не распылителя.

В процессе эксплуатации распылитель призван совершить не менее одного миллиарда впрысков.

Как сделать замену своими руками

Чаще всего (из-за соприкосновений с камерой сгорания) выходят из строя именно распылители. И это неблагоприятно сказывается на работе мотора. При этом проще всего именно поменять это изделие, а не тратиться на покупку новой.

Когда требуется замена

Определить, что распылитель находится на грани своей работоспособности, достаточно просто. Для этого необходимо просто внимательно следить за поведением своего автомобиля:

топливо подаётся в более большом объёме, чем это необходимо (форсунки могут подтекать);

топливо подаётся в минимальном объёме (мотор работает с провалами, трудно заводится «на холодную», холостой ход крайне не стабилен);

подача горючего продолжается даже тогда, когда деталь завершила свой цикл работы (образуются потёки);

выхлопные газы приобретают чёрный цвет и повышенную плотность (из-за некорректной работы распылителя не всё топливо сгорает в камере);

по этой же причине понижается мощность двигателя.

Готовим инструменты

Для того чтобы снять старый и поставить новый, потребуется подготовить:

комплект рожковых ключей (для разных форсунок будут предназначаться самые разные ключи);

А также сразу же необходимо подготовить небольшую ёмкость и наполнить её используемым топливом для промывки деталей.

Работа по замене распылителя

Автовладелец должен отдавать себе отчёт, что простая замена распылителя (открутить гайку, заменить распылитель на форсунке и закрутить гайку) — это не решение проблемы. Вполне возможно, что после такой кустарной замены деталь будет работать ещё хуже.

Итак, руководство по замене распылителя на дизельной форсунке включает в себя несколько этапов:

Корпус форсунки необходимо поместить в тиски.

От зафиксированной форсунки легко можно отвернуть гайку обычным накидным ключом с удлинителем. Удлинитель нужен для того, чтобы не разбить гайку во время откручивания.

Гайку необходимо после снятия промыть от нагара и грязи.

Сам корпус распылителя ополоснуть в чистой ванночке с топливом и насухо вытереть чистой тканью без ворса.

Неисправный распылитель можно выбросить.

Новый распылитель обязательно ополоснуть в топливе, тем самым вы смоете малейшие пылинки, которые могли налипнуть на него.

Сам распылитель вставляется в корпус и затягивается промытой гайкой. Затягивать нужно ключом с удлинителем, без фанатизма.

После этого обязательно нужно проверить деталь на стенде.

Видео: основные нюансы при ремонте

Если распылитель был заменён правильно, то стенд покажет оптимальную пропускную способность. Главное — соблюдать чистоту при замене нового изделия. Так как если в устройство попадёт хотя бы одна пылинка или песчинка, работу можно считать проведённой зря.

Как провести ремонт

Покупка новой детали для системы Коммон Рейл — дело довольно-таки затратное. В зависимости от марки производителя, такая форсунка может стоить минимум 16 тысяч рублей. Соответственно, чтобы сократить расходы на обслуживание автомобиля, некоторые автолюбители прибегают к самостоятельному ремонту форсунок.

Необходимо отметить, что после ремонта деталь по своему ресурсу практически идентична новому изделию, а, значит, целесообразность ремонта вполне понятна. При этом, как уже было отмечено выше, говоря о ремонте, подразумевается реставрация её распылителя.

Главная задача такого ремонта — это обеспечение полной герметичности между иглой и корпусом. Для этих целей нужно будет выполнить шесть обязательных операций:

Промывка и продувка деталей.

Механическая обработка иголки.

Наращивание поверхности иглы для устранения последствий износа.

Механическая обработка корпуса.

Притирка иглы и корпуса между собой.

Контрольная проверка работоспособности распылителя.

Ремонт может быть проведён вместо более дорогостоящей замены распылителя в тех случаях, когда части изделия ещё не выработали свой ресурс. То есть поверхности иголки и корпуса не имеют сильной деформации и высокого износа.

Процедура по ремонту

Форсунка Коммон Рейл зажимается в тиски — необходимо открутить гайку, которая фиксирует распылитель. После чего можно выполнять все шесть этапов ремонтных работ:

Игла промывается в ёмкости с топливом, после чего насухо вытирается чистой тканью. Также для достижения безупречного результата рекомендуется продуть распылитель баллончиком со сжатым воздухом или хотя бы струёй из шинного насоса.

Механическую обработку иголки нужно начинать с притирки цилиндрической поверхности. Для этого потребуется притир из чугуна и абразивная паста. Иглу очень осторожно несколько раз нужно пропустить по притиру, чтобы снять только те риски, которые уже были на ней, не допуская новых трещинок.

После этого нужно вернуть иголке её прежний объём, чтобы она плотно закрывала полость форсунки. Для этого необходимо провести наращивание. Оно выполняется методом никелирования химическими элементами. То есть иголка после шлифовки вновь приобретает свои рабочие габариты.

Корпус распылителя также нуждается в хорошей механической обработке. Для этого корпус подвергают работе притира и перемещают по нему. Окончание работы следует проводить тогда, когда корпус стал блестящим и гладким.

Теперь необходимо вставить иголку в корпус и посмотреть, насколько большой зазор между ними существует. Если пространство между иглой и стенкой корпуса больше стандартного показателя в 1–2 мкм, то рекомендуется ещё раз провести химическое никелирование иглы.

Видео: самостоятельный ремонт

То есть суть ремонта распылителя сводится к тому, чтобы сначала очистить его элементы от налипаний грязи и нагара, после отшлифовать и нарастить новый объём, доведя зазор между иглой и стенкой корпуса до заводских показателей.

Единственный недостаток ремонта — это его трудновыполнимость. Заменить распылитель может практически каждый водитель. А чтобы отремонтировать его самостоятельно, необходимо специальное оборудование (притирка) и чувствительные измерительные приборы.

Как увеличить ресурс распылителя дизельных форсунок

Разумеется, предотвратить ремонт или замену гораздо проще, чем проводить эти операции самостоятельно. Нет нужды тратить время и средства, а также волноваться по поводу работоспособности деталей.

Чтобы максимально отсрочить необходимость ремонта распылителей, рекомендуется придерживаться следующих правил в эксплуатации автомобиля:

заправляться только на проверенных автозаправках, так как форсунки Коммон Рейл очень чувствительны к качеству потребляемого топлива;

внимательно следить за ресурсом топливного фильтра и менять его по рекомендации завода-производителя (от того, насколько тщательно фильтр выполняет свою работу, в конечном итоге зависит и срок службы);

при эксплуатации транспортного средства использовать специальные присадки в бензобак, которые очищают топливную систему от воды и примесей;

при появлении первых признаков неисправности двигателя сразу же обращаться в СТО для качественной диагностики.

В конечном счёте эти простые меры позволят избежать больших вложений на покупку новых форсунок и распылителей.

Вышеназванные детали предъявляют высокие требования к качеству топлива, поэтому владельцы дизельных автомобилей должны быть внимательными при выборе заправки. Однако, как показывает практика, замена и ремонт распылителей — это вполне доступная процедура для рядового водителя. При бережной эксплуатации транспортного средства вполне допустимой станет операция по любым работам с форсунками только при выработке их заводского ресурса, а не ранее.

Читайте также: