Регулировка сцепления газ 66

Обновлено: 14.05.2024

Нажимные и ведомые диски, а также муфты выключения сцепления автомобилей ГАЗ-53А и ГАЗ-66 отличий не имеют.

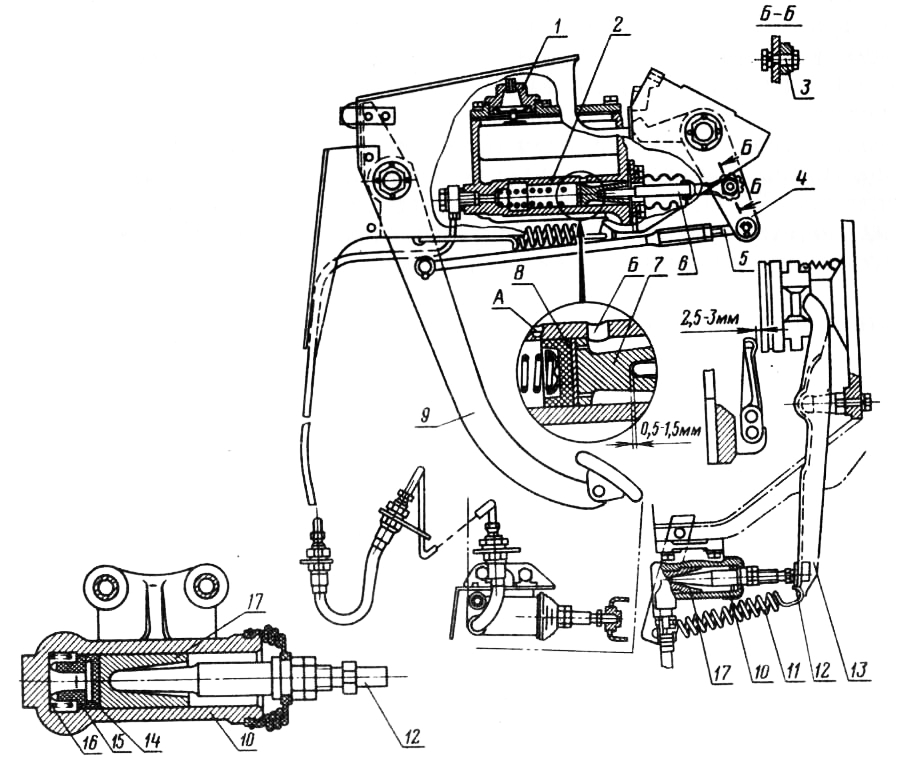

Привод выключения сцепления автомобиля ГАЗ-53А - механический (см. рис. 1), автомобиля ГАЗ-66 (рас. 2) — гидравлический.

Техническое обслуживание сцепления

При смазке упорного подшипника муфты выключения сцепления необходимо выжать смазку в количестве одной полной заправки колпачковой масленки.

Более частая и обильная смазка может привести к тому, что излишек смазки будет попадать на диски сцепления, что может вызвать отказ в работе.

Более редкая смазка подшипника приводит к загустеванию смазки в отверстиях, подводящих ее из кольцевой полости муфты к подшипнику, и к последующему отказу в работе подшипника из-за прекращения поступления смазки.

Особое внимание следует уделять уходу за приводом выключения сцепления автомобиля ГАЗ-66 в связи с применением жидкости ГТЖ-22 в качестве рабочей жидкости, так как она обладает сильными окислительными свойствами.

Для нормальной работы сцепления автомобиля ГАЗ-53А необходимо обеспечить зазор между головками рычагов выключения сцепления и упорным подшипником 4 мм.

Для получения 3того зазора необходимо периодически проверять и регулировать свободный ход педали сцепления, который должен быть 35—45 мм.

Свободный ход педали сцепления регулируют изменением длины тяги, соединяющей вилку выключения сцепления с рычагом на валике педали. Увеличение свободного хода достигают отвертыванием гайки на тяге, уменьшение — завертыванием.

Для нормальной работы сцепления автомобиля ГАЗ-66 необходимо обеспечить зазор между головками оттяжных рычагов и упорным подшипником 2 мм и зазор между толкателем и поршнем главного цилиндра 05—1,5 мм.

При регулировке привода выключения сцепления сначала регулируют зазор между толкателем и поршнем главного цилиндра эксцентриковым болтом 26 (см. рис. 2). Нормальному зазору соответствует свободный ход педали 3,5 — 10 мм.

После регулировки гайку болта 26 затягивают. Если при помощи эксцентрикового болта не удается обеспечить требуемый свободный ход педали, то предварительно его регулируют изменением длины тяги 7.

Зазор между упорным подшипником выключения сцепления и головками рычагов регулируют изменением длины толкателя рабочего цилиндра, при этом необходимо получить свободный ход конца вилки выключения сцепления 3,5 мм.

После регулировки суммарный ход педали должен быть 30—37 мм.

Для нормальной работы сцепления необходимо также обеспечить ход поршня рабочего цилиндра не менее 23 мм. При меньшем ходе возможно неполное выключение сцепления. Ход поршня рабочего цилиндра не регулируют.

Уменьшенный ход указывает на наличие воздуха в системе гидравлического привода. В этом случае необходимо прокачать жидкость в гидравлическом приводе.

Для этого, сняв резиновый защитный колпачок с головки перепускного клапана рабочего цилиндра, надеть на головку шланг для прокачки. Конец шланга опустить в стеклянный сосуд, в который налито немного жидкости, и отвернуть клапаны на — ¾ оборота.

Привернув к резьбовому наконечнику пробки главного цилиндра шланг шинного насоса, создать насосом небольшое давление в системе (рис. 3). При этом под действием давления жидкость из резервуара главного цилиндра заполняет систему гидравлического привода, вытесняя воздух через перепускной клапан рабочего цилиндра. Воздух из шланга будет проходить через жидкость в стеклянном сосуде в виде пузырьков.

После того как прекратится выход воздуха из системы гидравлического привода (прекратится выход пузырьков из шланга для прокачки), завернуть клапан, снять шланг для прокачки.

Надеть на головку перепускного клапана защитный колпачок и, отвернув пробку главного цилиндра, долить жидкость до уровня 15—20 мм ниже верхней кромки наливного отверстия; пробку завернуть.

При прокачке нельзя допускать обнажения дна в главном цилиндре. Поэтому, если из системы вытекло около стакана жидкости, прекратить прокачку и продолжить ее только после доливки жидкости в главный цилиндр.

Неисправности сцепления и способы их устранения

Неплавное включение сцепления:

- Замасливание фрикционных накладок ведомого диска

Заменить ведомый диск или поставить новые фрикционные накладки.

Если замасливание небольшое, то можно прошлифовать накладки мелкой шкуркой, предварительно промыв их бензином

- Неодновременное нажатие упорного подшипника на головки рычагов выключения сцепления

Отрегулировать взаимное расположение головок рычагов при помощи гаек 7 (см. рис. 1) опорных вилок

- Большой износ фрикционных накладок (до заклепок)

Заменить диск или сменить накладки

Неполное выключение сцепления — «сцепление сведет» (трудное включение передач и шум шестерен в коробке передач при переключении):

- Наличие воздуха в системе гидравлического привода

Прокачать жидкость в системе

- Большой свободный ход педали сцепления

Отрегулировать свободный ход педали сцепления

- деформация ведомого диска

Заменить диск или произвести его правку

- Неодновременное нажатие подшипника на головки рычагов выключения сцепления

Отрегулировать взаимное расположение рычагов

- Износ внутренней манжеты главного цилиндра

Неполное включение — «сцепление буксует»:

- Отсутствие зазора между головками рычагов выключения сцепления и торцом упорного подшипника

Отрегулировать свободный ход педали сцепления

- Ослабление нажимных пружин сцепления

Заменить диски или фрикционные накладки

- Чрезмерный износ фрикционных накладок, поверхности трения маховика или нажимного диска

Заменить ведомые диски или накладки дисков, а маховик и нажимный диск отремонтировать, отшлифовав поверхности трении

Шум, писк при нажиме на педаль сцепления:

- Отсутствие смазки в подшипнике муфты выключения сцепления

- Износ подшипника муфты выключения сцепления

Ремонт сцепления

Основными деталями сцепления, требующими замены или ремонта в процессе эксплуатации, являются ведомый и нажимной диски, а также подшипник муфты выключения сцепления.

alt="Положение ведомого и нажимного дисков в сборе с кожухом сцепления в момент их снятия" width="132" height="240" />

Замена подшипника муфты выключения сцепления. Для снятия подшипника муфты выключения сцепления снять коробку передач вместе с муфтой, отъединить оттяжную пружину муфты, снять муфту и спрессовать с нее подшипник.

Перед напрессовкой нового подшипника на муфту проверить, заполнен ли он смазкой.

Если шланг подвода смазки к подшипнику по какой-либо причине снимали или заменяли, то при постановке заполнить его смазкой.

Для этого дважды выжать в него содержимое полностью заправленной колпачковой масленки; только на третий раз масленка будет подавать смазку к подшипнику муфты выключения сцепления.

Снятие дисков сцепления

Для снятия дисков сцепления с автомобиля снять коробку передач.

Сняв нижнюю часть картера сцепления, отвернуть через нижний люк картера болты крепления кожуха сцепления к маховику.

При этом отвертывать следует постепенно все болты, чтобы не погнуть опорные лапы кожуха или не сорвать болты, которые отвертывают последними.

Отъединенные от маховика диски сцепления вынимают из картера в определенном положении.

Сначала вынимают нажимный диск, повернув его одной из лап кожуха вниз и приподняв ведомый диск (рис. 4), затем ведомый.

Разборка и сборка нажимного диска сцепления. Нажимный диск разбирают в следующем порядке:

- делают метки на кожухе и нажимном диске, чтобы при сборке сохранить первоначальное положение этих деталей и, следовательно, сохранить балансировку;

- кладут диск на стол пресса, подложив под диск деревянную подставку, чтобы лапы кожуха могли перемещаться вниз;

- сверху на кожух кладут деревянный брусок так, чтобы он не закрывал ни одной из регулировочных гаек опорных вилок рычагов выключения сцепления (рис. 5);

- нажимая прессом на брусок, сжимают пружины сцепления, чтобы разгрузить от усилий рычаги выключения сцепления, отвертывают гайки опорных вилок рычагов, медленно отпускают пресс, снимают кожух сцепления, пружины опорных вилок и нажимные пружины;

- осторожно вынимают пальцы, помещающиеся в выступах нажимного диска, отделяют рычаги с опорными вилками от нажимного диска и собирают ролики игольчатых подшипников;

- осторожно вынимают пальцы опорных вилок рычагов, отделяют опорные вилки и собирают ролики игольчатых подшипников.

Если на поверхности трения нажимного диска обнаружены коробление, задиры, кольцевые канавки или трещины, вызванные перегревом, то диск заменяют или ремонтируют проточкой и шлифовкой; толщина отремонтированного диска должна быть меньше толщины нового диска не более чем на 1,5 мм.

Разность размеров от каждой из осей трех отверстий под оси рычагов выключения сцепления до обработанной поверхности должна быть не более 0,15 мм, а сама поверхность плоской (при проверке на плите щуп 0,05 мм не должен проходить).

Сломанные или потерявшие упругость нажимные пружины необходимо заменить (желательно сменить при этом все пружины). Усилие нажимной пружины должно быть 62,5—68 кГ при сжатии от свободной длины 61 мм до длины 40 мм.

Потерявшие упругость пружины опорных вилок рычагов выключения сцепления также необходимо заменить, так как в противном случае при больших числах оборотов коленчатого вала двигателя, головки рычагов выключения могут отойти назад, а это вызовет непрерывную работу упорного подшипника и преждевременный его износ.

При сжатии пружины опорной вилки от свободной длины 12,5 мм до длины 9,5 мм усилие пружины должно быть 14 ± 1,5 кГ.

Нажимной диск с кожухом и рычагами собирают в следующем порядке:

- собирают рычаги выключения сцепления с опорными вилками; для этого в соответствующие отверстия рычагов кладут резиновые шарики диаметром 8,5 мм, после чего зазоры между шариками и стенками отверстий заполняют роликами игольчатых подшипников (в каждом подшипнике должно быть 19 роликов). Резиновые шарики необходимы для того, чтобы ролики при сборке не рассыпались.

- После установки роликов в отверстия рычагов вводят по одной - две капли масла, применяемого для смазки коробки передач;

- вставляют рычаги выключения сцепления с роликами в прорези опорных вилок, затем осторожно вставляют пальцы и зашплинтовывают их. Резиновые шарики при сборке выталкиваются пальцами наружу;

- таким же образом собирают нажимный диск с рычагами выключения сцепления;

- используя, как и при разборке, пресс, деревянную подкладку и брусок, собирают нажимной диск с кожухом, пружинами и теплоизоляционными шайбами. При этом нанесенные при разборке метки на диске и кожухе совмещают.

При сборке кожуха с отремонтированным диском под нажимные пружины в дополнение к теплоизоляционным шайбам ставят металлические шайбы, чтобы компенсировать уменьшение толщины диска и таким образом, сохранить усилие нажимных пружин (вместо постановки шайб под пружины можно произвести кольцевую проточку маховика под лапами нажимного диска, глубина проточки при этом должна равняться величине, на которую уменьшилась толщина нажимного диска после ремонта).

После сборки регулируют положение головок рычагов выключения сцепления.

При отсутствии приспособления эту операцию можно провести, используя свободный маховик.

Для этого нажимный диск, собранный с кожухом, кладут на поверхность трения маховика. Между нажимным диском и маховиком в трех местах помещают шайбы толщиной 10,2 мм и завертывают болты крепления кожуха к маховику.

При помощи регулировочных гаек оттяжных рычагов добиваются, чтобы размер от поверхности маховика до концов рычагов был равен 53 ± 0,75мм (рис. 6), а отклонение концов рычагов от одной плоскости было не более 0,3 мм;

- после этого раскернивают регулировочные гайки. Вместо шайб при регулировке можно использовать новый ведомый диск.

Ремонт ведомого диска сцепления. При большом износе (почти до заклепок) или повреждении фрикционных накладок ведомого диска накладки заменяют.

Заменять нужно одновременно обе накладки, так как разница в толщине накладок нарушит нормальную работу сцепления.

Чтобы снять изношенные или поврежденные накладки, следует высверлить и аккуратно выбить бородком заклепки крепления накладок к пластинчатым пружинам и диску.

Новые накладки приклепать так, чтобы глубина утопания заклепок была не менее 1,5 мм. Биение диска с новыми накладками должно быть не более 0,7 мм при замере на радиусе 125 мм от центра диска.

Если биение диска будет больше допустимой величины, то при выключении сцепление будет «вести» (неполное выключение сцепления).

При необходимости ведомый диск правят при помощи оправки, показанной на рис. 7.

Установка дисков сцепления. Отремонтированные диски сцепления на автомобиль устанавливают в следующем порядке:

- в отверстие шарикового подшипника ведущего вала коробки передач, установленного в маховике, закладывают тугоплавкую смазку (консталин или смазку 1-13);

- протирают поверхности трения маховика и нажимного диска куском чистой ткани, слегка смоченной в бензине;

- заводят в картер, сначала ведомый диск, следя за тем, чтобы короткая часть его ступицы была обращена к маховику, затем вставляют нажимной диск, повернув одну из его опорных лап вниз и прижимая ее к маховику;

- центрируют ведомый диск по отношению к оси коленчатого вала двигателя. Для этого в шлицевое отверстие ступицы диска вставляют через заднее отверстие картера сцепления оправку, изображенную на рис. 8, так чтобы конец ее вошел в шариковый подшипник в маховике.

Для центрирования ведомого диска можно использовать свободный ведущий вал коробки передач;

- перед закреплением кожуха сцепления на маховике совмещают метки на маховике и кожухе, которые выбивают на заводе после совместной балансировки коленчатого вала с маховиком и сцеплением;

- постепенно затягивают все болты крепления кожуха к маховику;

- устанавливают коробку передач и нижнюю часть картера сцепления.

Ремонт привода выключения сцепления автомобиля ГАЗ-66

После разборки главного и рабочего цилиндров осмотреть их детали, а также детали кронштейна педалей.

Номинальные размеры и предельные размеры, до которых допустим износ деталей без ремонта, указаны в табл. 5.

Регулировка Лапок Сцепления Газ 66

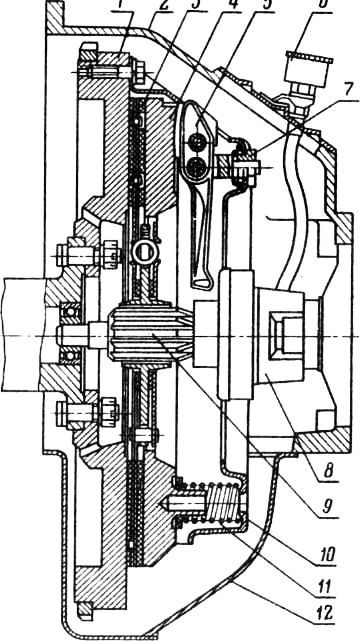

Сцепление грузовика с полным приводом ГАЗ-66 (рис. 1) повсевременно закрытое, однодисковое, сухое, с демпфирующим устройством на ведомом диске, установленном в литом дюралевом картере 3.

Крышка сцепления 10 ГАЗ-66 прикреплена к маховику 2 коленвала при помощи 6 болтов, три из которых центрированы.

Рис. 1. ГАЗ-66 сцепления

1. пахта; 2. маховик; 3-х отстойный бак; 4. подчиненный драйв; 5. нажимной диск; 6. рычаг; 7. регулировочная гайка; 8. сцепление; 9. первичный вал редуктора; 10. крышка сцепления; 11. весна; 12. нижняя часть корпуса сцепления

Давление сцепления ГАЗ-66 создается двенадцатью пружинами 11, установленными меж крышкой сцепления 10 и нажимной пластинкой 5. Вращающий момент передается от мотора на коробку средством зажима ведомого диска 4 меж маховиком 2 и нажимной пластинкой 5 пружины 11. ,

Устройство переключения состоит из 3-х рычагов 6. Особые опорные гайки 7 служат опорными точками рычагов на корпусе 7. Для отсоединения сцепления ГАЗ-66 употребляет упрямый подшипник, установленный на сцеплении 8. Одновременное нажатие на подшипник на всех рычагах 6 регулируется гайками 7, которые открываются после регулировки.

Во время эксплуатации ГАЗ-66 рычаги не регулируются. Когда сцепление включено, для зажима ведомого диска с полным усилием пружин 11 требуется свободный зазор на 4-5 мм внешнего конца вилки 9 (фиг. 2) сцепления. Он устанавливается методом регулировки длины плунжера 12 рабочего цилиндра.

Отсутствие свободного хода приведет к резвому износу рычагов, выходу подшипника из строя и может привести к ожогу фрикционных колодок. Подшипник выключения сцепления смазан маслом 1 (см. Рис. 1). Масляный фитинг и муфта соединены трубкой и гибким шлангом. При установке нового шланга заполните его маслом.

Нажимной диск сцепления ГАЗ-66 уравновешен в сборе с коленчатым валом и маховиком мотора, потому при подмене ведомого диска нужно кооперировать отметки 0 на маховике и корпусе давления диска во время сборки.

Привод сцепления ГАЗ-66 (рис. 2) является гидравлическим, осуществляется при помощи наружной педали 23, тяги 2, промежного рычага 8, головного цилиндра 22, трубопровода и рабочего цилиндра 14. Ступицы педалей сцепления и промежный рычаг имеет пластмассовые заглушки, которые не требуют смазки. ,

Рис. 2. Привод сцепления ГАЗ-66

A. компенсационное отверстие; B. перепускное отверстие; 1. наполнение бака; 2. тяги; 3. пружины выпускной педали; 4. соединительный шланг; 5. кронштейн сцепления и педали тормоза; 6. скоба промежных рычагов; 7. подшипник; 8. промежный рычаг; 9. вилка; 10. регулировочная гайка; 11. контргайка; 12. толкатель; 13. снимите пружинные вилки; 14. рабочий цилиндр; 15. поршень; 16. крышка перепускного клапана; 17. гидравлический выключатель сигнализатора стояночного тормоза; 18. толкатель головного цилиндра; 19. защитный колпачок; 20. поршень головного цилиндра; 21. манжета; 22. главный цилиндр; 23. педаль; 24, 25. Трубопроводы; 26. гибкий шланг

Педаль сцепления соединена с промежным рычагом при помощи тяги 2. Пальцы тяги и толкателей разбиты. В последнем заднем положении, педаль удерживается выхлопной пружиной 3, в то время как ограничения хода педали в заднем положении осуществляется нажатием толкатель 18 на упрямой шайбой мастера сцепления цилиндров ГАЗ-66.

При таковой конструкции обеспечивается неизменный зазор меж поршнем и поршнем головного цилиндра. Этот зазор не регулируется во время сборки и эксплуатации. Толкатель 18 прикреплен к промежному рычагу 8 при помощи специального болта.

Главный цилиндр сцепления ГАЗ-66 имеет клапан лишнего давления, который улучшает выпуск воздуха из системы. Снутри головного цилиндра 22 находится поршень 20, снабженный 2-мя уплотнительными гильзами.

Меж поршнем и внутренним кольцом 21. установлена тонкая железная шайба. Пружина повсевременно придавливает поршень в последнее заднее положение. В данном случае край внутренней манжеты должен проходить через компенсационное отверстие, оставляя его открытым.

Ведомый цилиндр сцепления ГАЗ-66 крепится к корпусу сцепления болтами. В корпусе рабочего цилиндра находится поршень 15 с уплотнительной манжетой, расширительный грибок и пружина сжатия. Для удаления воздуха из системы клапан, закрытый резиновой крышкой 16, ввинчивается в рабочий цилиндр.

Переключатель блокировки 17 стояночного тормоза установлен на цилиндре ведомого сцепления ГАЗ-66. Толкатель вставлен в сферическое углубление поршня рабочего цилиндра, на которое навинчивается регулировочная гайка 10.

Рабочий цилиндр защищен от загрязнения резиновой крышкой. Натяжная пружина 13 повсевременно давит на вилку сцепления 9, толкатель и поршень в последнем фронтальном положении.

Система сцепления ГАЗ-66 заполнена через горловину бака, которая имеет три изолированные секции, одна из которых снабжает систему привода сцепления, а две другие. отдельная тормозная система.

Уровень воды в баке должен быть на уровне нижнего края заливной горловины. Воздух из системы удаляется через перепускной клапан в рабочий цилиндр. Для этого снимите резиновый колпачок с головки клапана и наденьте шланг, чтоб накачать тормоза.

Конец шланга следует опустить в стеклянный сосуд с маленьким количеством тормозной воды, потом открутить клапан на 1/2 оборота. Сделайте давление в системе при помощи педали сцепления ГАЗ-66.

Когда воздух перестает вытекать из системы и жидкость течет равномерным потоком без пузырьков, клапан должен быть плотно обернут, потом шланг должен быть удален, экран и колпачок установлены на место и заполнены в наполнительном баке до нижней край заливной горловины.

Дно не должно находиться в баке во время перекачки, потому что это приведет к попаданию воздуха в систему. После прокачки нужно проверить ход толкателя рабочего цилиндра, который должен быть более 23 мм.

Регулировка произвольного катания педали сцепления автомобилей ГАЗ-66

Проверьте свободный ход педали сцепления, который должен быть 32-44 мм. При регулировке удостоверьтесь, что свободный конец внешнего конца вилки сцепления составляет 4-5 мм.

Регулировка вилки сцепления сцепления ГАЗ-66 осуществляется в последующем порядке:

Чтоб крутить толкатель, используйте клапан переливного колеса сцепления колеса ГАЗ-66. Поворачивая толкатель, удерживайте регулировочную гайку вторым ключом и поверните контргайку. Проверьте плагин для свободной игры.

Основными частями сцепления, которые нужно поменять либо отремонтировать во время работы, являются приводные и нажимные диски, также выжимной подшипник сцепления.

Видео: Регулировка Лапок Сцепления Газ 66

ЗАМЕЧАНИЯ О ЗАПИСИ МАШИНЫ

Чтоб снять подшипник сцепления, снимите коробку совместно со сцеплением, отсоедините пружину выключения сцепления, снимите сцепление и выдавите из него подшипник.

До того как надевать новый подшипник на муфту, удостоверьтесь, что она заполнена смазкой.

При установке коробки со сцеплением на автомобиль, удостоверьтесь, что смазочный шланг к подшипнику не поврежден, вставив его в корпус сцепления, до того как устанавливать редуктор на штифты корпуса сцепления. Если шланг подшипника был удален или заменен по какой-либо причине, заполните его смазкой при регулировке. Для этого дважды выдавите содержимое полностью заполненного соска из крышки; только третий раз смазочный пистолет смазывает подшипник сцепления.

ОТКЛЮЧЕНИЕ ХРАНЕНИЯ ДИСКА

Чтоб снять диски сцепления с автомобиля, снимите коробку. После снятия нижней части корпуса сцепления отвинтите болты крышки сцепления к маховику через нижний лючок картера. В данном случае все болты следует равномерно отвинчивать, чтоб не согнуть опорные стойки корпуса и не сломать болты, которые совсем ослаблены.

Диски сцепления, отсоединенные от маховика, снимаются с картера в определенном положении. Поначалу снимите прижимающую пластинку, повернув ее одной из ножек корпуса вниз и подняв ведомый диск (рис. 33), потом приведите.

Рис. 33. Расположение редуцированной и нажимной пластин с крышкой сцепления в момент их снятия

РЕЗУЛЬТАТЫ И СБОРКА ДИСКА ДЛЯ ДРУГА

Нажимной диск разбирается в последующем порядке:

- сделать отметки на корпусе и прижимающей плите, чтоб сохранить первоначальное положение этих деталей во время сборки, как следует, для поддержания баланса;

- расположите диск на стол для пресса, поместив под диск древесную подкладку, чтоб опорные ножки могли двигаться вниз;

- расположите древесный блок поверх кожуха, чтоб он не закрывал какие-либо регулировочные гайки опорных вилок рычагов сцепления (рис. 34);

- нажимая на стрелу прессом, сжимая пружины сцепления, чтоб разгрузить рычаги освобождения сцепления, открутите гайки опорных вилок рычага, медлительно отпустите пресс, снимите крышку сцепления, подпружините пружины вилки и пружины;

- осторожно снимите пальцы, которые размещены в выступах нажимной пластинки, отсоедините рычаги с опорными вилками от нажимной пластинки и соберите игловатые подшипники иглы;

- осторожно снимите пальцы опорных вилок и соберите ролики игловатых подшипников.

Рис. 34. Снятие крышки сцепления

Если на поверхности трения нажимной пластинки обнаружены деформация, биение, кольцевые канавки либо трещинкы, вызванные перегревом, диск подменяют либо чинят методом шлифования и шлифования; толщина отремонтированного диска должна быть меньше толщины нового диска, не более 1,5 мм.

Разница в размерах от каждой из осей 3-х отверстий под осью рычагов сцепления до обрабатываемой поверхности не должна превосходить 0,15 мм, а сама поверхность должна быть гладкой (при проверке пластинки щуп 0,05 мм не должен проходить).

Сломанные либо ослабленные пружины должны быть изменены (лучше, чтоб поменять все пружины). Усилие сжатой пружины должно составлять 62,5. 68 кг при сжатии от свободной длины 61 мм до длины 40 мм.

Пружина вил опорного рычага сцепления, которые утратили свою упругость, также должна быть заменена, в неприятном случае головка муфты может двигаться в оборотном направлении при больших оборотах мотора, и это приведет к тому, упрямый подшипнику для непрерывной работы и раннего износа.

При сжатии пружины опорной вилки от свободной длины 12,5 мм до длины 9,5 мм, усилие пружины должно составлять 14 ± 1,5 кг.

Нажимная плита с кожухом и рычагами собирается в последующем порядке:

- собирать рычаги освобождения сцепления с опорной вилкой;

- Для этого в надлежащие отверстия рычагов помещают резиновые шарики поперечником 8,5 мм, после этого зазоры меж шариками и стенами отверстий заполняются игловатыми роликовыми подшипниками (каждый подшипник обязан иметь 19 роликов). Резиновые шарики нужны, чтоб ролики не развалились во время сборки. После установки роликов в отверстиях рычагов нанесите одну-две капли масла, применяемые для смазки коробки;

- воткните рычаги сцепления с роликами в пазы опорных вилок, а потом осторожно воткните пальцы в штифт. Резиновые шарики выталкиваются пальцами во время сборки;

- таким же образом соберите прижимающую пластинку при помощи соединительных рычагов;

- Используя, как и при разборке, собрать пресс, древесные панели в блоке, прижимающую плиту с кожухом, пружины и теплоизоляционные шайбы. В данном случае метки на диске и корпусе, нанесенные во время разборки, соединяются воединыжды.

При сборке корпуса с отремонтированным диском железные шайбы помещаются под нажимные пружины, кроме изолирующих шайб, чтоб восполнить уменьшение толщины диска, чтоб поддерживать силу пружины сжатия. канавки должны быть равны величине, на которую толщина прижимающей пластинки уменьшилась после ремонта).

После сборки отрегулируйте положение рычагов сцепления. Если адаптация отсутствует, эту операцию можно выполнить при помощи свободного маховика. Для этого разгрузочный диск, собранный с кожухом, помещают на поверхность трения маховика. Шайбы шириной 10,2 мм размещены в 3-х местах меж нажимной пластинкой и маховиком и обернуты болтами, крепящими кожух к маховику. Используя регулировочные гайки тяговых рычагов, они достигают того, что размер от поверхности маховика до концов рычагов составляет 53 ± 0,75 мм (рис. 35), а отклонение концов рычагов от одной плоскости составляет менее 0,3 мм; потом открутите регулировочные гайки. Во время установки вы сможете использовать новый управляемый диск заместо шайб.

Рис. 35. Регулировка положения рычага сцепления

РЕМОНТ ДИСКА СЛАВНОГО ЗАКРЫТИЯ

При сильном износе (практически до заклепок) либо повреждении фрикционных накладок ведомых дисков заменяются прокладки. Обе колодки должны быть изменены сразу, потому что разница в толщине колодок будет мешать обычной работе сцепления.

Чтоб удалить изношенные либо покоробленные накладки, просверлите и осторожно вышибите заклепочные накладки, которые крепятся к листовым рессорам и диску с бородой.

Уплотните новые панели так, чтоб глубина заклепок была более 1,5 мм. Размер диска с новыми прокладками должен составлять менее 0,7 мм при измерении в радиусе 125 мм от центра диска.

Если пробег диска превосходит допустимое значение, то при выключении сцепления будет «вести» (неполное отключение сцепления). По мере надобности ведомый диск корректируется при помощи оправки, показанной на рис. 36.

Рисунок 36. Редактирование диска сцепления

Установка дисковых фиксаторов

Отремонтированные диски сцепления на автомобиле инсталлируются в последующем порядке:

- в отверстие в шарикоподшипнике приводного вала редуктора, установленного на маховике, помещается огнеупорная смазка (константин либо масло 1-13);

- протрите поверхности трения маховика и нажимного диска кусочком незапятанной ткани, немного смоченной бензином;

- поначалу ведомый диск вставляется в картер мотора, следя за тем, чтоб маленькая часть его ступицы была ориентирована на маховик, потом вставляется нажимной диск, поворачивая одну из его опорных ножек вниз и прижимая к маховику;

- отцентрируйте ведомый диск относительно оси коленчатого вала мотора. Для этого оправка, показанная на фиг., Вставляется в щелевое отверстие ступицы диска через заднее отверстие корпуса 37 сцепления, так что ее конец заходит в шарикоподшипник на маховике. Вы сможете использовать свободный приводной вал для центрирования ведомого диска;

- Перед фиксацией крышки сцепления на маховике метки на маховике и крышке соединяются воединыжды, которые выбиваются на заводе после совместной балансировки коленчатого вала с маховиком и сцеплением;

- равномерно затягивайте все болты, крепящие кожух к маховику;

- установите коробку в нижней части корпуса сцепления.

Рис. 37. Оправка для установки диска сцепления

РЕМОНТ РЕМОНТ ВКЛЮЧЕНИЯ АВТОМОБИЛЯ

Процедура снятия и разборки головного цилиндра сцепления и тормозной системы ГАЗ-66 приведена в разделе «Торможение» (см. 10.3. Ремонт ножного тормоза. Главный тормозной цилиндр).

После разборки головного и рабочего цилиндров осмотрите их детали, также детали кронштейна педали.

Номинальные размеры и предельные размеры, до которых допустим износ деталей без ремонта, указаны в таблице. 5.

Если на главном либо рабочем зеркале цилиндра имеются осколки либо царапинки, цилиндр следует поменять либо отшлифовать и заточить до 1-го из ремонтных размеров, рекомендованных в таблице. 6 и 7.

Во время сборки разрешается устанавливать внутренние уплотнительные втулки номинального размера в главный цилиндр первого размера для ремонта. Внешние уплотнительные гильзы номинального размера могут быть установлены для первого и второго ремонтных размеров. Допускается установка уплотнительной втулки номинального размера в рабочий цилиндр первого размера ремонта.

Сферические наконечники толкателей головного и рабочего цилиндров, также сферические канавки в поршнях цилиндров и упрямый штифт для расцепления сцепления должны быть гладкими, без отметок.

Концы толкателей должны быть соединены с ложбинками поршней вдоль пятна в центре сфер. Если контакт находится вдоль кольца, сопряжение является неверным и может привести к заеданию толкателя, перекручиванию и износу поршня. При шлифовании сферы на толкателях наждачкой удостоверьтесь, что касание не на кольце, а на месте.

Осмотрите концы всех пластмассовых втулок и шайб кронштейна педали, аккуратненько отшлифуйте заусенцы на их концах.

Проверьте наличие ослабленных и возвратимых пружин. Их крепкость должна соответствовать данным, приведенным в табл. 8.

Если пружины не затянуты, поменяйте их.

Порядок сборки и контроля свойства головного цилиндра приведен в разделе «Тормоза» (см. 10.3. Ремонт стояночного тормоза. Главный тормозной цилиндр).

При сборке рабочего цилиндра детали промывают спиртом и смазывают касторовым маслом. После сборки баллон проверяется на плотность при давлении 4-6 кг / см² с погружением в спирт.

3. ГАЗ-53А и ГАЗ-66. Сцепление. Техническое обслуживания сцепления

Сцепление автомобилей — сухое, однодисковое, с демпферным устройством, установлено в литом алюминиевом картере (рис. 30).

Сцепление автомобиля ГАЗ-66 отличается от сцепления автомобиля ГАЗ-53А только различными упорными цапфами вилок выключения сцепления (что обусловлено различными приводами выключения сцепления), крышками люков установки зажигания и наличием штифта установки зажигания, запрессованного в картер сцепления автомобиля ГАЗ-66 (в картере сцепления ГАЗ-53А штифт отсутствует).

Нажимные и ведомые диски, а также муфты выключения сцепления автомобилей ГАЗ-53А н ГАЗ-66 отличий не имеют.

Привод выключения сцепления автомобиля ГАЗ-53А — механический (см. рис. 30), автомобиля ГАЗ-66 (рис. 31) — гидравлический.

Рис. 30. Сцепление автомобиля ГАЗ-53А и его привод:

1 - маховик; 2 - картер; 3 - ведомый диск; 4 - нажимной диск; 5 - рычаг выключателя сцепления; 6 - маслёнка; 7 - регулировочный болт; 8 - муфта выключения сцепления; 9 - ведущий вал коробки передач; 10 - вилка выключения сцепления; 11 - кожух; 12 - нажимная пружина; 13 - регулировочная гайка; 14 - тяга; 15 - оттяжная пружина; 16 - педаль сцепления

Рис. 31. Привод выключения сцепления автомобиля ГАЗ-66

1 - резиновый буфер; 2 - передний кронштейн; 3 - главный цилиндр; 4 - пробка; 5 - задний кронштейн; 6 - промежуточный рычаг; 7 - тяга; 8 - толкатель; 9 - защитный чехол; 10 и 24 - оттяжные пружины; 11 - поршень главного цилиндра; 12 - внутренняя манжета; 13 - возвратная пружина; 14 и 17 - трубопроводы; 15 - педаль; 16 и 18 - гибкие шланги; 19 - перепускной клапан; 20 - рабочий цилиндр; 21 - толкатель; 22 - контргайка; 23 - наконечник толкателя; 25 - вилка выключения сцепления; 26 - эксцентриковый болт

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СЦЕПЛЕНИЯ

Виды работ по обслуживанию сцепления в его привода, а также сроки их проведения приведены в разделе «1.2. ГАЗ-53А и ГАЗ-66. Виды и периодичность технического обслуживания».

При смазке упорного подшипника муфты выключения сцепления необходимо выжать смазку в количестве одной полной заправки колпачковой масленки. Более частая и обильная смазка может привести к тому, что излишек смазки будет попадать на диски сцепления, что может вызвать отказ в работе. Более редкая смазка подшипника приводит к загустеванию смазки в отверстиях, подводящих её из кольцевой полости муфты к подшипнику, и к последующему отказу в работе подшипника из-за прекращения поступления смазки.

Особое внимание следует уделять уходу за приводом выключения сцепления автомобиля ГАЗ-66 в связи с применением жидкости ГТЖ-22 в качестве рабочей жидкости, так как она обладает сильными окислительными свойствами.

Для нормальной работы сцепления автомобиля ГАЗ-53А необходимо обеспечить зазор между головками рычагов выключения сцепления и упорным подшипником 4 мм. Для получения этого зазора необходимо периодически проверять и регулировать свободный ход педали сцепления, который должен быть 35 — 45 мм. Свободный ход педали сцепления регулируют изменением длины тяги, соединяющей вилку выключения сцепления с рычагом на валике педали. Увеличение свободного хода достают отвёртыванием гайки на тяге, уменьшение — завертыванием.

Для нормальной работы сцепления автомобиля ГАЗ-66 необходимо обеспечить зазор между головками оттяжных рычагов и упорным подшипником 2 мм и зазор между толкателем и поршнем главного цилиндра 0,5 — 1,5 мм.

При регулировке привода выключения сцепления сначала регулируют зазор между толкателем и поршнем главного цилиндра эксцентриковым болтом 26 (см. рис. 31 ). Нормальному зазору соответствует свободный ход педали 3,5 — 10 мм. После регулировки гайку болта 26 затягивают. Если при помощи эксцентрикового болта не удаётся обеспечить требуемый свободный ход педали, то предварительно его регулируют изменением длины тяги 7.

Зазор между упорным подшипником выключения сцепления и головками рычагов регулируют изменением длины толкателя рабочего цилиндра, при этом необходимо получить свободный ход конца вилки выключения сцепления 3,5 мм. После регулировки суммарный ход педали должен быть 30 — 37 мм.

Для нормальной работы сцепления необходимо также обеспечить ход поршня рабочего цилиндра не менее 23 мм. При меньшем ходе возможно неполное выключение сцепления. Ход поршня рабочего цилиндра не регулируют. Уменьшенный ход указывает на наличие воздуха в системе гидравлического привода. В этом случае необходимо прокачать жидкость в гидравлическом приводе. Для этого, сняв резиновый защитный колпачок с головки перепускного клапана рабочего цилиндра, надеть на головку шланг для прокачки. Конец шланга опустить в стеклянный сосуд, в который налито немного жидкости, и отвернуть клапаны на ½ — ¾ оборота.

Привернув к резьбовому наконечнику пробки главного цилиндра шланг шинного насоса, создать насосом небольшое давление в системе (рис. 32). При этом под действием давления жидкость из резервуара главного цилиндра заполняет систему гидравлического привода, вытесняя воздух через перепускной клапан рабочего цилиндра. Воздух из шланга будет проходить через жидкость в стеклянном сосуде в виде пузырьков.

Рис. 32. Прокачка жидкости в приводе выключения сцепления автомобиля ГАЗ-66

После того как прекратится выход воздуха из системы гидравлического привода (прекратится выход пузырьков из шланга для прокачки), завернуть клапан, снять шланг для прокачки, надеть на головку перепускного клапана защитный колпачок и, отвернув пробку главного цилиндра, долить жидкость до уровня 15 — 20 мм ниже верхней кромки наливного отверстия; пробку завернуть. При прокачке нельзя допускать обнажения дна в главном цилиндре. Поэтому, если из системы вытекло около стакана жидкости, прекратить прокачку и продолжить её только после доливки жидкости в главный цилиндр.

Регулировка сцепления газ 66

Сцепление автомобиля ГАЗ-66Здесь применено сцепление сухое, однодисковое, с периферийным расположением пружин, с гасителем крутильных колебаний и гидравлическим приводом. Расположено в алюминиевом картере, закрепленном на двигателе.

Сцепление называется сухим потому, что поверхности трения, через которые передается крутящий момент, должны быть сухими. Прижатие дисков к маховику осуществляется пружинами. Сцепление состоит из ведущих и ведомых деталей, нажимного устройства и механизма выключения с приводом. Ведомый диск имеет специальное устройство для гашения крутильных колебаний на коленчатом валу двигателя и валах трансмиссии.

К ведущим деталям относятся маховик, кожух, нажимный диск. Кожух крепится к маховику центрирующими болтами и имеет три точно расположенных прямоугольных окна, в которые входят выступы нажимного диска. Такое соединение кожуха и нажимного диска позволяет им вращаться вместе при работе сцепления и перемещаться диску в осевом направлении при выключении сцепления.

Рекламные предложения на основе ваших интересов:

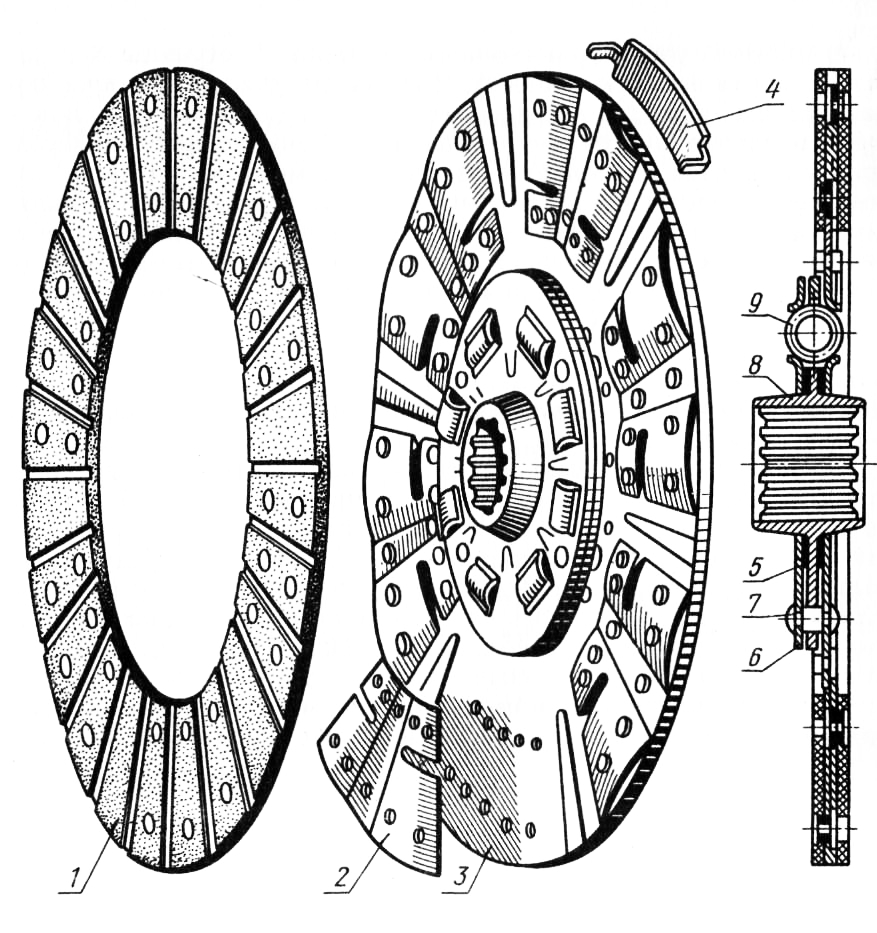

К ведомым деталям относится ведомый диск в сборе. Он состоит из стального разрезного диска с приклепанными к нему с одной стороны шестью упругими пластинами, двух фрикционных накладок, ступицы и гасителя крутильных колебаний. Вырезы на стальном диске повышают его упругость и предохраняют от коробления при нагреве в случае буксования сцепления. Фрикционные накладки приклепываются заклепками из цветного металла с одной стороны непосредственно к стальному диску, а с другой — к упругим пластинам, что повышает плавность включения сцепления. Ведомый диск устанавливается упругими пластинами в сторону маховика; со своей ступицей диск соединяется через гаситель крутильных колебаний.

Крутильные колебания возникают на коленчатом валу и валах трансмиссии от неравномерности работы двигателя, при резком включении сцепления, при движении автомобиля по неровностям дороги и в других случаях.

Основными деталями гасителя кроме стального диска и ступицы являются диск, два фрикционных кольца, восемь пружин. Диск гасителя и стальной разрезной диск располагаются по обе стороны ступицы и соединяются между собой пальцами, которые проходят через полукруглые вырезы во фланце ступицы, не касаясь ее. Между ступицей и дисками располагаются фрикционные кольца. В дисках и фланце ступицы имеются окна, в которые вставлены пружины.

Передача крутящего момента от ведомого диска на его ступицу осуществляется через пружины, что предотвращает возможность возникновения на коленчатом валу и валах трансмиссии колебаний высокой частоты; низкочастотные колебания, которые могут возникнуть при этом, гасятся за счет трения дисков о фрикционные кольца.

Рис. 1. Сцепление автомобиля ГАЗ -66:

1 — маховик; 2 — картер сцепления; 3 — ведомый диск; 4 — нажимный диск; 5 — рычаг выключения; 6 — масленка; 7 — регулировочная гайка; 8 — муфта; 9 — первичный вал коробки передач; 10 — кожух; 11 —пружина; 12 — крышка картера

Рис. 2. Ведомый диск сцепления автомобиля ГАЗ -66:

1 — фрикционная накладка; 2 — упругая пластина; 3 — стальной разрезной диск; 4 — балансировочный грузик; 5 — фрикционное кольцо гасителя; 6 — диск гасителя; 7 — палец; 8 — ступица; 9 — пружина гасителя

К нажимному устройству относятся двенадцать пружин, расположенных между кожухом и нажимным диском. Под каждую пружину со стороны нажимного диска подложена теплоизолирующая шайба.

К механизму выключения относятся три рычага с деталями крепления и муфта с упорным подшипником. Каждый рычаг устанавливается на игольчатом подшипнике в вилке, которая крепится в кожухе регулировочной гайкой. Наружный конец рычага через игольчатый подшипник крепится к нажимному диску. Внутренние концы рычагов при сборке сцепления регулировочной гайкой устанавливаются в одной плоскости. Муфта выключения сцепления надета свободно на хвостовую часть крышки подшипника коробки передач и постоянно оттягивается назад пружиной. На муфту напрессован шариковый упорный подшипник.

Привод сцепления служит для передачи усилия от ноги водителя на муфту выключения сцепления. Основными его узлами и деталями являются: педаль с возвратной пружиной, тяга, промежуточный рычаг, главный цилиндр, рабочий цилиндр, вилка выключения, трубопроводы. Педаль сцепления вместе с педалью тормоза, главным цилиндром, промежуточными рычагами, тягами и кронштейнами образуют отдельный узел, прикрепленный к кабине.

Рис. 3. Привод сцепленияавтомобиля ГАЗ -66:

1 — пробка; 2 — главный цилиндр; 3 — эксцентриковый палец; 4 — промежуточный рычаг; 5 —тяга; 6, 12 — толкатели; 7 — поршень главного цилиндра; 8, 14 — манжеты; 9—педаль; 10 — рабочий цилиндр; 11 — пружина вилки; 13—вилка; 15 — распорный грибок; 16 — пружина манжеты; 17 — поршень рабочего цилиндра; А — компенсационное отверстие; Б — перепускное отверстие

Главный цилиндр служит для создания давления в приводе. Он выполнен в одной отливке с главным тормозным цилиндром. У обоих цилиндров общий резервуар для жидкости, закрываемый крышкой, в которой имеется пробка, а в ней — резьбовой наконечник. К этому наконечнику присоединяется шланг от ручного насоса при прокачке привода с целью удаления попавшего в него воздуха. Доступ к пробке осуществляется через люк, имеющийся в кабине у левого ветрового стекла. Люк закрывается крышкой.

Внутри цилиндра располагается поршень с двумя резиновыми манжетами. Между внутренней манжетой и поршнем расположена стальная шайба. В крайнее заднее положение поршень возвращается пружиной. Цилиндр соединяется с резервуаром двумя отверстиями: малое отверстие А — компенсационное, оно соединяет резервуар с рабочей полостью цилиндра; отверстие Б большего диаметра — перепускное, оно соединяет резервуар с нерабочей частью цилиндра. В днище поршня упирается толкатель, соединенный с помощью эксцентрикового пальца с промежуточным рычагом. При отпущенной педали между днищем поршня и толкателем должен быть зазор 0,5—1,5 мм.

Рабочий цилиндр преобразует давление жидкости в усилие, необходимое для выключения сцепления. Он крепится на картере сцепления. Цилиндр состоит из корпуса, поршня с резиновой манжетой, толкателя, клапана с резиновым колпачком. Толкатель может регулироваться по длине, его выход из корпуса уплотняется защитным чехлом. Клапан предназначен для удаления воздуха из системы.

На автомобилях выпуска, начиная с 1977 г., в рабочем цилиндре дополнительно устанавливается распорный грибок и пружина. Вилка выключения установлена на шаровой опоре, закрепленной в картере сцепления. Наружный конец вилки прижимается пружиной к толкателю рабочего цилиндра, к внутреннему концу вилки прижимается муфта выключения сцепления.

Гидравлический привод заполняется рабочей жидкостью марки ГТЖ -22. Нормальный уровень жидкости в главном цилиндре на 15—20 мм ниже верхней кромки отверстия под пробку.

Работа сцепления. Во включенном положении педаль под действием пружины находится в верхнем положении, поршень главного цилиндра по действием своей пружины перемещен назад, в рабочем цилиндре поршень усилием пружины перемещен вперед, муфта с упорным подшипником перемещена назад, между подшипником и внутренними концами рычагов устанавливается зазор 2,5—3,0 мм. Под действием пружин диск плотно чтрижат к маховику. За счет сил трения крутящий момент передается с маховика и нажимного диска на ведомый диск и далее на первичный вал кор.обки передач.

При выключении сцепления усилие от педали передается на поршень главного цилиндра, который перемещается вперед, сжимая пружину. Перед поршнем создается давление жидкости, которое через трубопроводы передается на поршень рабочего цилиндра. Последний через толкатель поворачивает вилку, которая внутренним концом воздействует на муфту. Подшипник муфты поворачивает рычаги вокруг опорной вилки, при этом наружные концы рычагов оттягивают за собой нажимный диск, сжимая пружины. Между трущимися поверхностями образуется зазор, и передача крутящего момента прекращается.

Ход педали, при котором происходит выбор зазоров в приводе сцепления, называется свободным ходом. Ход педали после выбора зазора до упора — рабочий ход. Свободный и рабочий ход образуют полный ход педали.

При включении сцепления педаль и поршень главного цилиндра возвращаются в исходное положение, давление жидкости в гидроприводе падает, поршень рабочего цилиндра вместе с толкателем и вилкой также возвращаются в исходное положение. Нажимный диск снова прижимает ведомый диск к маховику, что обеспечивает передачу крутящего момента.

В начальный момент включения поршень главного цилиндра усилием своей пружины быстро возвращается в исходное положение, в освободившемся перед ним пространстве образуется разрежение. Жидкость из резервуара через перепускное отверстие Б и отверстия в головке поршня, отодвигая шайбу и огибая края манжеты, заполняет освободившееся пространство. Одновременно жидкость возвращается из рабочего в главный цилиндр. По мере возвращения жидкости из гидропривода излишняя жидкость, поступившая через отверстие Б, возвращается из рабочей полости цилиндра в резервуар через отверстие А. Такое действие цилиндра позволяет быстро подготовить его к повторному выключению сцепления.

Регулировка сцепления. Для нормальной работы сцепления необходимо, чтобы между внутренними концами рычагов и упорным подшипником был зазор 2,5—3,0 мм, а между толкателем и поршнем главного цилиндра зазор 0,5—1,5 мм. Этим зазорам соответствует свободный ход педали 32—44 м. В процессе эксплуатации эти зазоры изменяются, поэтому необходимо в установленном порядке проверять и регулировать свободный ход педали.

Зазор между внутренними концами рычагов и упорным подшипником регулируют изменением длины толкателя рабочего цилиндра. Для увеличения зазора толкатель следует укорачивать. Правильность регулировки проверяют по свободному ходу наружного конца вилки выключения при снятой пружине. Этот ход должен быть 4—5 мм.

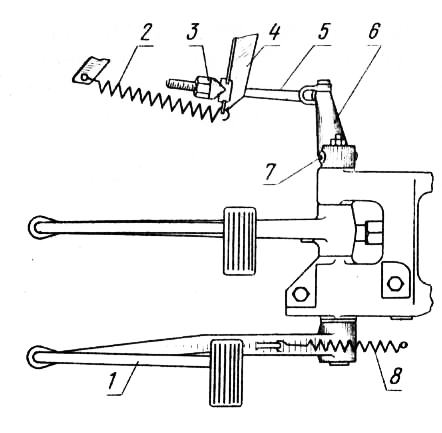

Рис. 4. Привод сцепления автомобиля ГАЗ -бЗА:

1 — педаль; 2, 8 — пружины; 3 — регулировочная гайка; 4 — вилка; 5 — тяга; 6 — рычаг; 7 — пресс-масленка

Зазор между толкателем и поршнем главного цилиндра регулируют эксцентриковым пальцем. Если регулировка с помощью эксцентрика не удается, то предварительно грубую регулировку делают изменением длины тяги, затем окончательно регулируют эксцентриком. Правильность регулировки проверяют перемещением педали до ощущения упора толкателя в поршень. Зазору 0,5—1,5 мм между толкателем и поршнем соот» ветствует ход педали 3,5—10 мм.

После регулировки свободного хода нужно замерить ход поршня рабочего цилиндра, который должен быть не менее 23 мм. Если ход поршня меньше, то это указывает на попадание воздуха в гидропривод. В этом случае нужно убедиться в отсутствии течи и прокачать гидравлический привод.

Автомобиль ГАЗ -53А имеет такое же сцепление, как и автомобиль ГАЗ -66, но с механическим приводом. Этот привод состоит из педали с возвратной пружиной, валика педали, рычага и тяги. Нормальный зазор между внутренними концами рычагов и упорным подшипником должен быть 4 мм, что соответствует свободному ходу наружного конца вилки 4 6—7 мм или свободному ходу педали 35—45 мм. Свободный ход педали регулируется навертыванием или свертыванием гайки на тяге. Для увеличения свободного хода гайку следует вывернуть.

Читайте также: