Ремонт рабочего цилиндра сцепления луаз

Обновлено: 15.05.2024

Привод выключения сцепления ЛуАЗ 969

На автомобиле применен гидравлический привод выключения сцепления. Педаль 2 (рис. 107) с запрессованными пластмассовыми втулками 5 установлена на общей с педалью тормоза оси 8; ось установлена на общем для главных цилиндра сцепления 10 и цилиндров тормозов кронштейне 9.

Силовой агрегат на автомобиле подвешен па амортизационных опорах и, следовательно, в пределах эксплуатационной деформации опор совершает пространственные колебания по отношению к кузову. В этой связи для предотвращения облома трубка 14 привода скобкой 12 закреплена к кузову п скобкой 13 к поперечине передней опоры силового агрегата и между этими опорными точками имеет компенсационный виток а. Трубка — стальная оцинкованная 0 6 mm и толщиной стенки 0,7 mm . Развальцовка концов трубки показана на рис. 108.

Цилиндр привода выключения сцепления состоит из чугунного цилиндра 1 (рис. 109), поршня 4, манжеты 5, прижимаемой к поршню пластмассовым распорным грибком 6 под усилием пружины 7. При нажатии на педаль манжета под усилием рабочей жидкости перемещает поршень с установленным в него толкателем 1(рис. 110). Под действием толкателя рычаг 8 с установленным в его вилку подпятником 5 нажимает на пяту 6 трех рычагов 16 (рис. 103). При этом рычаги 16 пальцами 19, преодолевая усилие пружины 6, отжимают нажимной диск 5, освобождая накладки ведомого диска от сцепления с нажимным диском 5 и маховиком 1 — сцепление выключено.

Ход педали от ее верхнего крайнего положения до упора в полик равен 166 mm (измерен по центру площадки педали).

Номинальный эксплуатационный зазор между пятой 6 (рис. 110) и подпятником 5 должен быть в пределах 3. 4 mm . Свободный ход рычага 8 при этом находится в пределах 5. 6 mm , а педали сцепления — 29. 43 mm .

Признаком исправной работы привода выключения сцепления является ход (22—3) mm толкателя / при ходе педали в пределах от 140 mm до упора в полик (если передачи при этом включаются бесшумно). Если при ходе педали до упора в полик толкатель передвигается менее чем на 19 mm и имеет место шумное включение передач, то это свидетельствует о наличии воздуха в гидроприводе или его негерметичности , или о большом зазоре между пятой и подпятником.

При отпущенной педали:

оттяжная пружина 3 (рис. 107) педали должна удерживать педаль в верхнем крайнем положении;

возвратная пружина 17 (рис. 111) поршня главного цилиндра привода выключения сцепления должна четко возвращать поршень до упора в упорную шайбу 12;

оттяжная пружина 25 (рис. 107) вилки выключения сцепления должна четко возвращать поршень цилиндра привода выключения сцепления в его исходное положение.

На правах рекламы:

Ремонт рабочего цилиндра сцепления луаз

Утомляет уже менять цилиндры раз в год. А главный еще начинает течь в салон и сьедает краску в ногах водителя(уже опять надо чистить и красить, все ржавое). При том, что на том-же жигуле я не помню вообще такой проблемы.

Подскажите, как можно их переделать или на что заменить? А то я уже реально от этого устал.

Сейчас пора менять главный, опять засопливил.

Утомляет уже менять цилиндры раз в год. А главный еще начинает течь в салон и сьедает краску в ногах водителя(уже опять надо чистить и красить, все ржавое). При том, что на том-же жигуле я не помню вообще такой проблемы.

Подскажите, как можно их переделать или на что заменить? А то я уже реально от этого устал.

Сейчас пора менять главный, опять засопливил.

Главный можно от жигулей поставить.

Педаль мягче будет.

Главный можно от жигулей поставить.

Педаль мягче будет.

Куда уж мягче. Что со старым ЛУКом, что с новым Сачем педаль легенькая. Вопрос в качестве, в более продуманной конструкции.

Был-бы токарь знакомый, можно было-бы самому поэксперементировать. Например, изготовить новый поршень из бронзы(где-бы еще ее достать) с увеличенными поясками, найти японические манжеты, полирнуть цилиндр. Возможно замутить крейцкопфный механизм, на штоке цилиндра

С рабочим сложнее, только подбирать. Хотя он конечно не настолько проблемный, но все-же.

от ауди 100 поставь главный резьба наша на трубке, только токарь нужен выточить переходник со шпильками тысяч на 250-300 точно хватит если на фирме не экономить. Я поставил TRW, работает четко и в жару и в мороз, думаю чего раньше не поставил мучился с феноксом.

Речь идет об РЦС или ГЦС?

главный PND124 - TRW

http://static.nanodatex.com/media/5c25869c0834ddf2a8b8f7081f5ae0ca.jpg

Любопытно.

А что за шпильки нужно переделывать?

Да, импортный аналог рабочего цилиндра сцепления с фланцевым креплением на 421 двиг под кольцевую вилку искал-искал, не нашел.

Кто знает аналог, большая просьба подсказать.

Взял Sollers , по виду вроде ничего. Хоть поршень металлический , а не прастмассовый, как у АДС. Тоже посмотрим по результату.

Главный цилиндр САКС от газели бизнес подходит один в один, нужно только переходник выточить для трубки.

К нему еще бачок надо колхозить будет какой-то(либо ГТЦ от патриота ставить).

А в целом интересно. Крепления, шток все нормально встает? По ходимости у них как?

Я тоже много лет мучался, особенно с рабочими цилиндрами. В результате заменил оба цилиндра на белорусские, кажется, Fenox, специально для УАЗа сделанные. И жижу залил DOT-4 (раньше БСК была). С тех пор узлы эти о себе не напоминают. Единственно, в продаже есть (в то время были, а это было начало 2009 г.) главные цилиндры только для козлов, т.е. с бачком на цилиндре сразу, а мне нужен был буханочный. Переставил я штуцер и крышку верхнюю (с медной шайбой) со старого главного цилиндра вместо бачка.

Фенокс пробовал. Главный у меня стоял такой, через год отказался прокачиваться. Где-то что-то засрало походу, перебрал, закинул его потроха в корпус АДСа. Все нормально, прокачалось. Износа на поршеньке кстати не было. А щас потек сволочь, на втором году.

У них весь прикол в пластиковом поршеньке. Люминиевый стачивается и начинает перекашиваться. А пластик так не точится и ходит немного дольше.

Тормозуху всю жизнь лью DOT4. Причем последнее время сначала ZIC залил, потом Castrol пару раз заливал. Нифига не помогает, жижа вечно черная, а цилиндры по очереди текут.

рабочий стоит родной , но с алюминиевым волговским поршнем под 2-е манжеты ,уже как 150 000км. -сухо

Рабочий от мерса 124 подходит, вечером номер напишу

Диаметр поршня 24мм как у нас

Рабочий от мерса 124 подходит, вечером номер напишу

Диаметр поршня 24мм как у нас

Взамен 3160? Тогда вообще шикарно было-бы.

Рабочий от мерса 124 подходит, вечером номер напишу

Диаметр поршня 24мм как у нас

"у нас" это у вас или с нас ? у нас он на 25мм ;-)

Номер

ATE 03.2523-0811.3

Цилиндр сцепления рабочий

Аналогов полно, в экзисте цены от 800р начинаются

Кто писал что крепежные отверстия ближе к друг другу на пару мм чем у родного, лечится круглым напильником

ATE 03.2523-0811.3 Цилиндр сцепления рабочий

Алексей, подскажите, какая резьба под шланг на этом цилиндре?

Алексей, подскажите, какая резьба под шланг на этом цилиндре?

Насколько я понял 10x1.25 но могу ошибаться.

ЭТО ВАЖНО.ЭТО ОЧЕНЬ ВАЖНО. поршень нужно укоротить на те самые 1.5 мм,которые весит упорная шайба.иначе поршень не возвращается до конца на 1.5 мм и отверстие перекрывается манжетой.

точу на наждаке поршень.промываю всё водой,а затем тормозухой. собираю и ставлю на авто.

всё работает,педаль очень мягкая.

вуаля.

верхнее дупло заглушено пробкой 12х1.25 с медной шайбой.

про то,как всё устанавливал-писать не буду.там 5 минут круглым напильником.

короче поставил,давай прокачивать усердно. а оно хрен,ни капли тормозухи не выходит.и тут я впал в отчаяние.ненадолго.покубаторил часок,снял цилиндр,разобрал снова.

ЭТО ВАЖНО.ЭТО ОЧЕНЬ ВАЖНО. поршень нужно укоротить на те самые 1.5 мм,которые весит упорная шайба.иначе поршень не возвращается до конца на 1.5 мм и отверстие перекрывается манжетой.

точу на наждаке поршень.промываю всё водой,а затем тормозухой. собираю и ставлю на авто.

всё работает,педаль очень мягкая.

вуаля.

Класс!

Картер сцепления. Уплотняющие поверхности картера не должны иметь рисок, забоин и трещин.

Риски и забоины зачистите, при обнаружении трещин заварите или замените картер.

Проверьте размеры втулок и оси вилки (см. табл. 6), зазор между втулками и осью не должен превышать 0,6 mm . При увеличенном зазоре втулки замените.

Ведомый диск. Убедитесь в легкости перемещения ступицы диска по шлицам вала. При значительном износе шлицев ступицы или вала (перекос ступицы на валу), изношенные детали замените. Фрикционные накладки не должны быть замасленными, поломанными, сгоревшими пли изношенными до головок заклепок. В случае выявления указанных повреждений накладки замените, т. к. при наличии указанных дефектов уменьшается коэффициент трения между ведущим и ведомыми элементами, что приводит к пробуксовке сцепления при разгоне автомобиля пли при повышении сопротивления его движению.

Проверьте состояние торцов, наружного диаметра н упругость пружин 5 (рис. 105) демпфера.

По торцам и наружному диаметру пружины демпфера не должны иметь следов натиров и выработки глубиной более 0,2 mm . При выработке более указанной пружины замените. Длина пружин демпфера в свободном состоянии 24,25. 24,75 mm , а при сжатии иод нагрузкой 42. 50 kgf - 21,5 mm .

Момент трения в демпфере ведомого диска при проверке должен находиться в пределах 0,375. . 0,9 kgf - m , при этом поверхности трения диска 10, ступицы 6, колец 7 и пластины демпфера 8, должны быть чистыми и сухими.

При замене фрикционных накладок осторожно (не задев пружинные пластины диска) высверлите сверлом 0 4,2 mm заклепки 3 и снимите поврежденные накладки. Пользуясь ведомым диском, как кондуктором, просверлите в новых фрикционных накладках восемнадцать отверстий 0 4,2. 4,4 mm и девять из них (через одно) рассверлите напроход 0 9 mm .

Оставшиеся девять отверстий раззенкуйте под головки заклепок сверлом 0 9 mm с углом заточки 140° па глубину 1,35. 1,85 mm .

Перед приклепкой фрикционных накладок внимательно осмотрите пружинные пластины ведомого диска и проверьте, нет ли па них трещин и глубоких царапин. Если указанные повреждения отсутствуют, приклепайте новые фрикционные накладки к диску.

Наложите фрикционную накладку на диск так, чтобы зенкованные отверстия были обращены наружу большим диаметром и отверстия в пружинных пластинах, обращенные выпуклой стороной к накладке, совпадали с отверстиями D 4,2 mm во фрикционной накладке.

В первую очередь расклепывайте при помощи оправки заклепки, находящиеся в диаметрально противоположных отверстиях.

Приклепав одну фрикционную накладку, также приклепайте вторую. При этом зенкованные отверстия одной накладки должны совпадать с незенкованными отверстиями другой.

После приклепки обеих фрикционных накладок проверьте: утопание головок заклепок — они должны быть утоплены относительно рабочей поверхности накладки на 1,0. 1,6 mm ; толщину диска в сборе в свободном состоянии, которая должна быть 8,1. . 8,7 mm.

После приклепки фрикционных накладок проверьте биение рабочих поверхностей накладок ведомого диска относительно оси ступицы (на оправке или на ведущем валу коробки передач), которое допускается не более 0,60 mm . При необходимости отрихтуйте диск.

На этой же оправке отбалансируйте статически диск. Допустимый дисбаланс составляет 15 gf - cm . Повышенный дисбаланс устраните установкой балансировочных грузиков с легкой стороны в специальные отверстия в ведомом диске, которые расположены между пружинными пластинами. Д.чя закрепления грузиков их концы расклепайте. В зависимости от величины дисбаланса ведомых дисков для их балансировки используются грузики с разной высотой головки.

Для изготовления балансировочных грузиков применяйте прутковую сталь или латунь любых марок, которые хороню поддаются расклепке.

При статической балансировке в случае большого дисбаланса допускается снятие материала фрикционных накладок 2 в местах F глубиной до 2 mm . Нажимной диск. Проверьте неплоскостность рабочей поверхности диска 2 (рис. 104). Неплоскостность допускается не более 0,05 mm . Внимательно проверьте поверхности трения при обнаружении задиров , забоин, кольцевых рисок, следов износа, а также коробления нажимного диска прошлифуйте его рабочую поверхность. Шлифование нажимного диска и связанное с этим уменьшение его толщины снижает суммарное рабочее усилие нажимных пружин 10. Для сохранения этого усилия при сборке сцепления установите шайбы между торцами изоляционных прокладок 11 и опорными площадками в нажимном диске сцепления 2. Толщина шайбы должна быть равна толщине снятого при шлифовании слоя металла. Боковые поверхности трех выступов не должны иметь износа более 0,2 mm . При большем износе происходит заедание рычагов 7, поэтому диск необходимо заменить.

Рабочие поверхности нажимных рычагов 7, упорных стоек 6, опорных шайб 3 не должны иметь износа более 0,2 mm .

При большем износе замените изношенные детали или весь узел в сборе.

Проверьте упругость нажимных пружин. Рабочее усилие каждой из нажимных пружин (при сжатии ее до размера 31,0 mm ) —50,5. 56,5 kgf .

Подпятник выключения сцепления. Осмотрите шариковый закрытый подшипник подпятника, если осевой зазор более 0,35 mm , то подпятник замените. Проверьте наличие смазки в подшипнике, при отсутствии смазки подпятник замените или заполните подшипник смазкой. Для этого промойте его в бензине или растворителе и просушите, затем в ванне нагрейте смазку ЛЗ—31 до температуры 150. . 170°С и поместите в нее подпятник в сборе на 15. . 20 min . После этого остудите ванну вместе с подпятником до температуры не выше 50°С , извлеките н протрите его снаружи.

Поверхности цапф обоймы не должны иметь износа более 0,3 mm . При большем износе подпятник замените.

Игольчатый подшипник ведущего вала коробки передач передний. Проверьте свободу вращения иголок подшипника в болте маховика. Вращение должно быть свободным, без заедания. Промойте подшипник и заправьте тугоплавкой смазкой № 158 в количестве 2. 3 g . Сборка. При сборке устанавливайте детали по меткам, нанесенным при разборке. Порядок сборки: установите сальник 9 (рис. 103) в картер 10 сцепления, смазав наружный диаметр и рабочую кромку сальника маслом для двигателя, проверьте правильность установки пружины сальника; установите втулки 2 и 3 (рис. 106); смажьте рабочие шейки оси 4 смазкой № 158, введите ее во втулку 3, установите на ось пружину 5 и вилку 6 выключения. Затяните гайку 12 клина 14 (момент 2.2..Д 2 kgf - m ); проверьте и при необходимости установите осевое перемещение оси 4 0,1. 0,5 mm , которое обеспечивается подбором опорных шайб 7; установите на вилку 6 подпятник, смазав цапфы его обоймы смазкой № 158, и закрепите соединительными звеньями 9; соберите нажимной диск сцепления с кожухом (рис. 104). Перед сборкой опорные поверхности шайбы 3, упорных стоек 6, рычагов 7 и пяты 8 слегка смажьте смазкой № 158; отрегулируйте предварительно положение пяты (размер 52±0,37) mm , регулировочные гайки 4 при этом не стопорите; снимите сцепление в сборе с приспособления и прокачайте его, нажимая на пяту рычагов при помощи рычажного или винтового пресса. Ход пяты при этом должен быть 11 mm (количество качков не менее 150).

При замене нажимного диска сцепление в сборе статически отбалансируйте (допустимый дисбаланс 20 gf - cm ). Повышенный дисбаланс устраните высверливанием металла в радиальном направлении по наружному диаметру нажимного диска 2. Металл удаляют сверлом 0 7 mm (глубина сверления до

6 mm ), с расстоянием от рабочего торца диска до центра сверления 6 mm .

При балансировке нажимной диск установите па контрольные отверстия а. После балансировки на нажимной диск и кожух нанесите метки для предотвращения смещений при повторной сборке и нарушения при этом балансировки. Метки b нанесите на одном из выступов нажимного диска и на плоском участке поверхности кожуха сцепления.

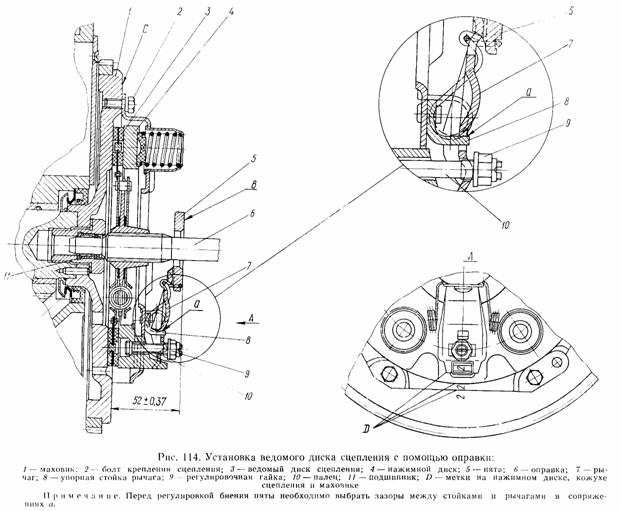

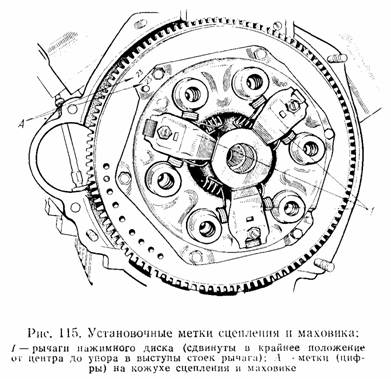

Установка и окончательная регулировка сцепления ЛуАЗ 969. Уста новите ведущий вал коробки передач или оправку 6 (рис. 114) в подшипник 11, протрите опорную поверхность маховика и установите по шлицам оправки ведомый диск сцепления 3. Установите на маховик / диск 4 с кожухом в сборе, совместив при этом цифры, нанесенные на кожухе сцепления и маховике (рис. 115). Этим сохраняется взаимное положение деталей, которое было при динамической балансировке коленчатого вала в сборе с маховиком и сцеплением. Закрепите сцепление болтами 2 (рис. 114) (момент затяжки 1,6. 2,0 kgf -m).

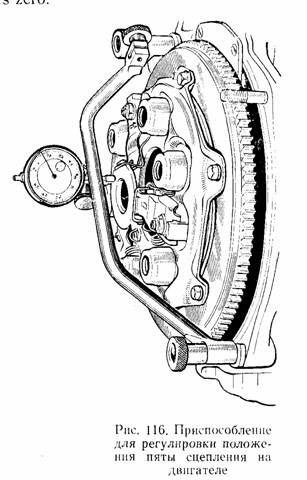

Подготовьте приспособление для окончательной регулировки положения пяты сцепления на двигателе.

Установите перемычку 2 с индикатором на установочную плиту 5, по контрольной стойке 1 пяты задайте натяг 0,5. 1,0 mm и совместите стрелку индикатора с нулевым показанием шкалы (контрольная стойка 1 установлена на номинальный установочный размер пяты, равный 52±0,37 mm ). Установите приспособление для проверки биения пяты па шпильки картера (рис. 116) и закрепите его.

Отрегулируйте положение пяты 5 (рис. 114), т. е. установите размер (52±0,37) mm и параллельность плоскости В пяты сцепления относительно плоскости С маховика. Это осуществляется отвинчиванием или завинчиванием регулировочных гаек 9.

При регулировке рычаги 7 сдвиньте в крайнее положение от центра до упора в упорные стойки 8, т. е. зазора а в соединении не должно быть. Биение плоскости В пяты 5 допускается не более 0,1 trim . После регулировки зафиксируйте клещами (рис. 113) регулировочные гайки 2, вдавив бурт на гайках в продольную прорезь на торцах пальцев 3. После стопорения гаек биение пяты не должно превышать 0,8 mm . Регулировка зазора между пятой и подпятником. По мере износа фрикционных накладок ведомого диска 4 (рис. 103) нажимной диск 5 смещается в сторону маховика, вследствие чего рычаги 16, поворачиваясь, перемещают пяту 15 в сторону подпятника 8— зазор уменьшается, и, следовательно, уменьшается свободный ход рычага 8 (рис. 110) и педали сцепления.

Весьма малый зазор или его отсутствие приводит к ускоренному износу графитной шайбы подпятника. Отсутствие зазора может привести к пробуксовке ведомого диска сцепления, его ускоренному износу и к потере упругости (из-за перегрева) нажимных пружин нажимного диска сцепления.

Если же регулировка произведена с установкой большого эксплуатационного зазора (или зазор увеличился в связи с быстрым износом по какой-либо причине графитовой шайбы подпятника), то это приводит к неполному выключению сцепления. Следствием неполного выключения сцепления будет шумность шестерен при включении передач, ускоренный износ пли поломка блокирующих колец синхронизаторов и шестерен коробки передач, а также быстрый износ графитовой шайбы подпятника.

Нельзя регулировать величину свободного хода вращением гаек 18 (рис. 103), так как это приводит к перекосу пяты 15 и рычагов 16. Перекос пяты и рычагов в свою очередь вызывает при выключении сцепления перекос нажимного диска 5, что затрудняет выключение, и сцепление начинает вести, затрудняя переключение передач. Порядок регулировки:

снимите с рычага 8 (рис. 110) оттяжную пружину .9 и с конца толкателя 1 шплинт 4;

удерживая толкатель 1 прижатым до упора в поршень цилиндра, поверните рычаг 8 в сторону его снятия с толкателя до упора подпятником в пяту (при этом ощущается сопротивление пружины 7, а упор подпятника в пяту может сопровождаться стуком). Измерьте величину хода рычага 8 относительно регулировочной гайки 3 на толкателе / по его оси, как показано на рисунке. При несоответствии хода отпустите контргайку 2 и вращением гайки 3 установите размер 5. 6 mm , затем, удерживая толкатель от проворачивания, затяните контргайку, поставьте пружину 9 и шплинт 4. Главный цилиндр привода выключения сцепле ния ЛуАЗ 969. Надев шланг на клапан выпуска воздуха рабочего цилиндра и отвернув клапан на 1,5. 2 оборота, выкачайте через него в чистую стеклянную емкость рабочую жидкость из гидропривода выключения сцепления;

отвинтите соединительную гайку трубки гидропривода от главного цилиндра сцепления;

снимите шплинт, шайбу и палец крепления вилки толкателя к недали . Отвинтите гайки крепления цилиндра к кронштейну и снимите цилиндр.

Разборку и сборку цилиндра см. Тормоза. Разборка и сборка главного тормозного цилиндра (без снятия и установки деталей двойного клапана, которые в главном цилиндре сцепления отсутствуют).

Устанавливайте цилиндр в последовательности, обратной снятию. При этом:

проверьте величину полного хода педали от ее верхнего крайнего положения до упора в полик (с измерением по центру площадки) — ход должен быть (166±2) mm . При необходимости отрегулируйте ход, изменяя длину толкателя вращением вилки 10 (рис. 111) при отпущенной контргайке 9. После регулировки, удерживая толкатель от проворачивания, затяните контргайку до отказа. При установке нового цилиндра его вилку толкателя снимите, а взамен навинтите вилку снимаемого цилиндра или вилку поставляемого в запчасти главного тормозного цилиндра 412-3505010-10, применяемого для контура гидропривода тормозов задних колес;

затягивайте соединительные гайки трубки ключом 12x14 до отказа (без применения удлинителя);

после установки заполните гидропривод рабочей жидкостью с удалением воздуха и проверкой герметичности.

Рабочий цилиндр привода выключения сцепления ЛуАЗ 969. Надев шланг на клапан выпуска воздуха рабочего цилиндра и отвернув клапан на 1,5. 2 оборота, выкачайте через него в чистую стеклянную емкость рабочую жидкость из гидропривода выключения сцепления;

отвинтите соединительную гайку трубки гидропривода от рабочего цилиндра сцепления;

снимите оттяжную пружину 9 (рис. 110). Отвинтите гайки крепления цилиндра к картеру и снимите цилиндр со шпилек картера и с толкателя. Устанавливайте цилиндр в последовательности, обратной снятию. При этом:

затягивайте соединительные гайки трубки ключом 12X14 до отказа (без применения удлинителя);

заполните гидропривод рабочей жидкостью с удалением воздуха и проверкой герметичности; отрегулируйте зазор между пятой и подпятником сцепления.

Разборка и сборка. Рабочее место, инструмент, а также ремонтируемый цилиндр должны быть чистыми во избежание повреждений рабочих поверхностей цилиндра и манжеты. Не протирайте детали ветошью во избежание попадания на уплотняющие поверхности волокон, которые могут нарушить герметичность;

снимите защитный колпачок 9 (рис. 109) и выверните клапан 8; снимите защитный колпак 3 и извлеките стопорное кольцо 2; с помощью стержня D 3 mm через отверстие подачи в цилиндр рабочей жидкости вытолкните поршень 4, манжету 5 и извлеките грибок распорный 6 и пружину 7. Собирайте цилиндр в последовательности, обратной разборке. Пригодность деталей к дальнейшей эксплуатации определите по табл. бив соответствии с нижеуказанными требованиями:

цилиндр с наличием продольных рисок нельзя применять (допускается удаление рисок расшлифовкой с последующим хонингованием с увеличением диаметра до 22,2 mm , не более). Шероховатость зеркала цилиндра не должна быть более 0,32 | iin ; овальность ц конусность допускается не более 0,03 mm ;

расшлифованный цилиндр следует собирать только с новой манжетой. Если ремонт цилиндра вызван течью рабочей жидкости из-под защитного колпака, то независимо от его срока эксплуатации манжету также следует заменить новой;

перед сборкой все детали должны быть тщательно промыты в спирте или свежей рабочей жидкости и обдуты сухим сжатым воздухом. Внутреннюю поверхность цилиндра и манжету смазывают свежей рабочей жидкостью.

Педаль сцепления. Отсоедините от педалей сцепления и тормоза оттяжные пружины. Отсоедините от педали сцепления шток главного цилиндра сцепления, сняв шплинт, шайбу и палец.

Снимите шплинт крепления оси педалей, сдвиньте влево до ее выхода из педалей и снимите педаль сцепления.

Выньте из педали втулки (при необходимости) и снимите накладку площадки педали.

Устанавливайте педаль в последовательности, обратной снятию. Изношенные втулки замените новыми. Внутреннюю поверхность втулок смажьте графитной смазкой

Ремонт рабочего цилиндра сцепления луаз

прокачиваться не хотело, но в итоге мучений добились хода штока (из рабочего) на 20мм

на данный момент:

гайка выкручена до конца реззьбы, при включенном движке - сцепление не включается, при выключенном - все нормально.

Такая вот ситуация.

Поменял мотор потому что он заклинил. Разбирать руки не дошли . Купил за копейки от ЗАЗика который на металлолом ушел. Поставил, мотор работает но сцепление не выжимает. Моя машинка стояла год в гараже. Посмотрел - потек рабочий цилиндр сцепления. Купил ремкомплект и заодно в главном цилиндре поменял.

Педаль сцепления легко ходит. Оказалось очень большой люфт лапки сцепления (извеняюсь если что то не точно называю) . Начал крутить гайку штока на РЦС тем самим удлиня его. Гайка уже на честном слове держится на толкателе а люфт еще где-то 1 см. Сцепление появилось, но свободный ход педали большой и выжимается сцепление когда педаль уже почти до полика доходит. Больше удлинить толкатель я не могу – гайка выскочит.

Вот вопрос: почему так происходит . С старым мотором было все гуд. Корзину сцепления оставил старую. Стоит ли удлинить толкатель чтобы люфта лапки небыло. Даст ли это результат ?? Помогите плиз. Никогда с сцеплением не сталкивался.

Вроде нормально, проганял целый вечер, пузырьков не наблюдается.

Мне очень интересно МОЖЕТ ЛИ БЫТЬ ТАК, что люфт лапки больше 1 см при почти выкрученой гайке ??

Такая вот ситуация.

Поменял мотор потому что он заклинил. Разбирать руки не дошли . Купил за копейки от ЗАЗика который на металлолом ушел. Поставил, мотор работает но сцепление не выжимает. Моя машинка стояла год в гараже. Посмотрел - потек рабочий цилиндр сцепления. Купил ремкомплект и заодно в главном цилиндре поменял.

Педаль сцепления легко ходит. Оказалось очень большой люфт лапки сцепления (извеняюсь если что то не точно называю) . Начал крутить гайку штока на РЦС тем самим удлиня его. Гайка уже на честном слове держится на толкателе а люфт еще где-то 1 см. Сцепление появилось, но свободный ход педали большой и выжимается сцепление когда педаль уже почти до полика доходит. Больше удлинить толкатель я не могу – гайка выскочит.

Вот вопрос: почему так происходит . С старым мотором было все гуд. Корзину сцепления оставил старую. Стоит ли удлинить толкатель чтобы люфта лапки небыло. Даст ли это результат ?? Помогите плиз. Никогда с сцеплением не сталкивался.

Как проверить главный цилиндр сцепления

Рабочий цилиндр сцепления имеет особое расположение, и традиционно находится на картере сцепления. Устройство рабочего цилиндра сцепления не имеет принципиальных отличий на различных моделях и марках автомобилей. Именно поэтому весь принцип ремонта или замены рабочего цилиндра сцепления одинаков, как на новых иномарках, так и на древних отечественных автомобилях.

Для того, чтобы стало возможным самостоятельное проведение ремонта или замены рабочего цилиндра сцепления необходимо знать само устройство и технологию его разборки. Данная процедура (разборки) этого механизма достаточно просто, если соблюдать определенные аспекты при попытке внедриться внутрь всего устройства.

Непосредственно в корпусе цилиндра находится несколько очень важных элементов, неисправность которых не может гарантировать успешной работы всей системы сцепления.

Таким образом в корпусе цилиндра располагаются: поршень, толкатель, уплотнительные кольца, пружина и штуцер для выпуска воздуха.

Вообще, тотальная замена рабочего цилиндра сцепления в сборе является уже последней мерой, когда иного выхода из положения нет. Это потому, что уже укомплектованы существующие ремонтные комплекты самыми изнашиваемыми деталями. И тем не менее, в последнее время качество резиновых деталей оставляет желать лучшего.

Первый признак неисправности и нарушения работы сцепления – это провал педали сцепления или ее чересчур мягкий ход. Но все же, это не повод, чтобы сразу же приступить к ремонту гидропривода. Для того, чтобы немного приспустить свои страсти и переживания нужно провести полную прокачку гидропривода сцепления.

Проблемы могут возникнуть тогда, когда во время прокачки гидропривода сцепления в тормозной жидкости обнаруживается воздух. Если такое произошло, то нужно задуматься о том, откуда он мог взяться. Зачастую, если в гидроприводе возникает воздух, то это свидетельствует о нарушениях герметичности в резиновых уплотнителях.

Производить прокачку гидропривода сцепления достаточно просто. К самому винту прокачки на рабочем цилиндре необходимо присоединить шланг. Другой его конец необходимо опустить в емкость с тормозной жидкостью. После этого нужно наполнить бачок главного цилиндра сцепления этой же тормозной жидкостью из емкости.

Рекомендуем: Сколько прослужит автомобильный аккумулятор?

Далее, необходимо нажать на педаль до прекращения возникновения пузырьков из воздуха. Если же не произойдет прекращение возникновения пузырьков, то нужно начать ремонт самого гидропривода.

До этого момента нужно проверить наличие следов наружного протекания жидкости, которые могут быть на трубопроводе, обоих цилиндрах и в местах соединения.

Главный цилиндр сцепления — устройство, ремонт и замена

Если упростить формулировку действий, выполняемых приводом сцепления, то звучать она будет так – передача крутящего усилия от мотора на соответствующий вал КПП с возможность отключения и последующим мягким включением после перехода на нужную передачу. В наше время ничего более эффективного, для выполнения этой цели, чем привод гидравлического сцепления конструкторы еще не придумали. Схема и принцип работы описываемого устройства проста: нажатая педаль, воздействует на шток цилиндра сцепления, который соответственно при помощи гидравлической жидкости, находящейся в бачке, через трубки, приводит в действие, посредством рабочего цилиндра, вилку и выжимной подшипник.

Выход из строя привода сцепления, происходит по нескольким причинам, одной из которых может стать неисправный главный цилиндр сцепления, чтобы его отремонтировать желательно, разобраться в его устройстве, признаках, указывающих на неработоспособность механизма, способах ремонта, если же ремонт невозможен, то как произвести его замену.

Устройство

Возможные неисправности и их диагностика

Ремонтные работы

При провалах педали, чтобы избежать необоснованной разборки цилиндра стоит изначально прокачать систему и выгнать оттуда воздух, который мог попасть при снижении жидкости в бачке ниже минимально допустимого уровня. Если в принципе это не помогло, стоит приступать к ремонту. Для этого случая в продаже есть ремкомплект главного цилиндра сцепления, в комплекте которого, в зависимости от марки авто, находятся основные изнашивающиеся детали: манжеты, возвратная пружина, шток, стопорное кольцо и прочее.

Находится главный цилиндр под педалью сцепления. В зависимости от модели автомобиля демонтаж придется производить либо из моторного отсека, либо из салона авто, предварительно демонтировав обшивку пола в районе водителя. Произведя снятие главного цилиндра сцепления, начинаем его разборку, после которой требуется промыть все детали. При последующем осмотре, после разборки, стоит особо обратить внимание на корпус и на состояние штока и зеркала, если присутствуют видимые задиры, это может сигнализировать о появлении выработки в цилиндре или изношенности штока.

Вообще, опытные мастера рекомендуют поменять все детали, находящиеся в ремкомплекте, особенно это касается манжетов.

Установка или замена

Снятие или замена рабочего цилиндра сцепления производится в следующем порядке:

- Отвинчивание пары болтов, крепящих корпус цилиндра к картеру сцепления.

- Отсоединение толкателя от вилки механизма сцепления.

- Отсоединение шланга, соединяющего рабочий и главный цилиндр сцепления.

- Заглушка шланга подходящей по размеру пробкой для устранения вытекания жидкости.

Установка нового или отремонтированного рабочего цилиндра осуществляется в обратном порядке, после чего система прокачивается с целью заполнения ее тормозной жидкостью и удаления воздуха. При сборке на ось толкателя наносится специальная смазка, как правило CASMOLY L9508.

Ремонт главного цилиндра своими руками

Для проведения работ весь узел придется полностью демонтировать, отсоединив предварительно все патрубки и слив жидкость из системы. Также заранее следует приготовить ремкомплект главного цилиндра сцепления, в который включаются все детали, подверженные износу. Несмотря на то, что «состав» главного цилиндра сцепления не отличается сложностью, работы желательно выполнять лицам, имеющим хотя бы минимальный опыт проведения слесарных работ. Если вопрос как снять главный цилиндр сцепления совсем непонятен, лучше отказаться от самостоятельного ремонта, и просто заменить цилиндр на новый.

После демонтажа можно приступать к разборке, которую следует выполнять в чистом и хорошо освещенном месте. Разобрав цилиндр, все его детали тщательно промываются тормозной жидкостью – недопустимо использовать для этих целей растворители или бензин. Все детали из ремкомплекта, которые планируется использовать, также желательно промыть перед установкой. Снятие главного цилиндра сцепления желательно начинать с утра, особенно, если во время эксплуатации автомобиля отмечались серьезные проблемы с гидроприводом – вполне может оказаться, что цилиндр окажется не пригодным для ремонта, и срочно придется приобретать и устанавливать новый. Как заменить цилиндр своими руками можно посмотреть на видео:

Привод сцепления и его виды

Привод предназначен для дистанционного управления сцеплением непосредственно водителем из салона. Нажатие на педаль сцепления напрямую воздействует на нажимной диск.

Известны следующие виды привода:

- механический;

- гидравлический;

- электрогидравлический;

- пневмогидравлический.

Наибольшее распространение получили первые два вида. На грузовиках и автобусах используется пневмогидравлический привод. Электрогидравлический устанавливают в машинах с роботизированной коробкой передач.

В некоторых автомобилях для облегчения управления применяется пневматический или вакуумный усилитель привода.

Механический привод

Механический или тросовый привод отличается простой конструкцией и невысокой ценой. Он неприхотлив в обслуживании и состоит из минимального количества элементов. Механический привод устанавливается в легковых и малотоннажных грузовых автомобилях.

Механический привод сцепления

К элементам механического привода относятся:

- трос сцепления;

- педаль сцепления;

- вилка выключения сцепления;

- выжимной подшипник;

- механизм регулировки.

Трос сцепления, заключенный в оболочку, является основным элементом привода. Трос сцепления крепится к вилке, а также к педали, находящейся в салоне автомобиля. В момент выжимания педали водителем действие через трос передается на вилку и выжимной подшипник. В результате происходит разъединение маховика двигателя с трансмиссией и, соответственно, выключение сцепления.

В соединении троса и рычажного привода предусмотрен регулировочный механизм, обеспечивающий свободный ход педали сцепления.

Ход педали сцепления представляет собой свободное перемещение до момента срабатывания привода. Расстояние, пройденное педалью без особого усилия водителя при нажатии, и есть свободный ход.

Если переключение передач сопровождается шумом, а в начале движения наблюдаются небольшие рывки автомобиля, то необходима регулировка хода педали.

Зазор в сцеплении должен находиться в пределах 35-50 мм свободного хода педали. Нормативы этих показателей указаны в технической документации автомобиля. Регулировка хода педали осуществляется путем изменения длины тяги с помощью регулировочной гайки.

Ремонт цилиндра окончен, что дальше

После того, как поменяли главный цилиндр сцепления или отремонтировали и вновь установили старый, практически всегда требуется прокачать систему сцепления. Это необходимая мера для устранения скопившихся пузырьков воздуха, наличие которых в системе гидропривода не допускается. Во время ремонта воздух неизбежно проникает в систему, и, если он не будет удален, в ближайшее время возникнут проблемы со сцеплением. Вся процедура прокачки не так сложна, и много времени не требует. Если замена проводилась в сервисе, его механики используют тяжелые вакуумные насосы для удаления воздуха из цилиндра, и прокачка системы не требуется.

Для прокачки требуется обеспечить свободный доступ к главному цилиндру, и некоторые модели транспортных средств для этого будет удобнее загнать на яму или поднять на гидравлическом подъемнике. В бачок наливается новая тормозная жидкость, на штуцер одевается прозрачная трубочка, конец которой опущен в емкость с той же рабочей жидкостью. Ритмичной работой педалью сцепления прокачивается гидропривод до тех пор, пока выделение воздуха через штуцер не прекратится полностью. После этого штуцер закручивается, и автомобиль готов к эксплуатации.

Несмотря на кажущуюся «незначительность» этой процедуры, принцип работы главного цилиндра сцепления не позволяет гидроприводу нормально функционировать в присутствии воздуха. Если прокачку не выполнить, даже после замены узла на новый, очень быстро станут проявляться все характерные признаки неисправности главного цилиндра сцепления, сведя на нет все ранее приложенные усилия.

Ремонт рабочего цилиндра сцепления

Ремонт рабочего цилиндра сцепления нужно начинать с его снятия и разборки. Для этого нужны тиски и слесарный инструмент. После снятия нужно поместить рабочий цилиндр в тиски, чтобы было удобнее его разбирать.

Изначально нужно снять защитный колпачок вместе с толкателем. После этого необходимо извлечь поршень и снять стопорное кольцо, которое находится на поршне. С поршня нужно снять уплотнительные кольца и пружину. После этого важно прочистить штуцер выпуска воздуха и все отверстия, которые находятся в цилиндре.

Далее, необходимо убедиться в том, что механических повреждений в зеркале цилиндра и наружной поверхности поршня нет. Если же существуют какие-либо механические повреждения на пружине, нужно ее полностью заменить. Все уплотнительные кольца, резины и защитные колпаки нужно менять на новые. После этого нужно чистой тормозной жидкостью промыть все детали.

Рекомендуем: 7 лучших незамерзающих жидкостей

Для промывки исключаются бензин, масло, «солярка», так как из-за этого может произойти разбухание всех резиновых деталей, которые подлежали промывке. Для самого гидропривода необходимо использовать качественную тормозную жидкость. Сама сборка, а также установка рабочего тормозного цилиндра будет производиться в обратном порядке.

Не должно оставаться никаких лишних деталей после полной сборки цилиндра. Могут быть лишь те, которые не использовались из ремонтного комплекта рабочего цилиндра сцепления. После того, как был произведен полный ремонт главного цилиндра сцепления, или только рабочего необходимо в обязательном порядке провести прокачку гидропривода.

Ремонт или полная замена рабочего цилиндра сцепления – необходимая процедура при определенных сбоях в работе сцепления. При всем этом можно как полностью заменить весь рабочий цилиндр, так и частично заменить лишь те детали, которые подверглись повреждениям.

Если возникают более серьезные проблемы, которые не были указаны в данной статье, тогда сущность всей проблемы не заключается в одном рабочем цилиндре, а может быть повреждение всей механической системы сцепления.

Таким образом, если просмотреть все вышеуказанные рекомендации, то можно отметить, что частичный ремонт или полная замена рабочего тормозного цилиндра являются не сложными процедурами и могут проводится даже в домашних условиях.

Существует один совет, который может продлить жизнь как отдельных элементов – рабочего цилиндра сцепления, так и всей системы сцепления транспортного средства. Достаточно просто следить за своим «железным конем», заботиться о нем, и самое главное – вовремя менять масло на еще более качественное.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Как устроен главный цилиндр сцепления?

Система сцепления выполняет функцию кратковременного отключения ДВС от коробки передач. Вследствие этого прекращается передача крутящего момента от силового агрегата на ведущий вал трансмиссии. Данная система включает в себя множество компонентов. Одним из них является и главный цилиндр сцепления, о котором мы сегодня и поговорим.

Что он собой являет?

Данный механизм являет собой небольшую отливку из чугунной стали с фланцем для крепления к кузову. На его верхней части размещается пластиковый бачок с крышкой. Он крепится к корпусу при помощи резьбового штуцера. Благодаря этому механизму в главный цилиндр сцепления поступает специальная жидкость. Внутри чугунной детали расположен поршень с манжетой и уплотнительным кольцом. Также здесь присутствует пружина, опирающаяся на обратный клапан. Она сжимает поршень в крайнее правое положение. При нагревании этих деталей происходит расширение, соответственно, жидкость в системе должна куда-то уходить. Для этих случаев существует специальное компенсационное отверстие, через которое она поступает в бачок из полости цилиндра.

Как работает главный цилиндр сцепления ВАЗ 2107?

Данный механизм устроен так, что при каждом нажатии на педаль сцепления посредством толкателя он перемещается вперед. И когда поршень перекрывает отверстие — давление в цилиндре увеличивается. Таким образом, жидкость перетекает к рабочему цилиндру и выключает сцепление. При отпускании педали происходит аналогичное действие, только в обратной последовательности. Жидкость перетекает обратно – клапаны открываются, сжимается пружина и она перемещается из рабочего цилиндра в главный. Если уровень давления опустится до точки ниже усилия сжатия пружины — первая деталь закрывается, и в системе образуется большее давление. Это нужно для выборки зазоров механической части привода.

Если же педаль резко отпустить, то в таком случае жидкость не будет полностью заполнять пространство за поршнем. Тогда в главном цилиндре сцепления происходит разрежение. В силу этого жидкость будет перетекать с пластикового бака через перепускное отверстие непосредственно в поршень. Затем она проходит через головку поршня и заполняет все пространство, которое возникло в детали после разрежения. Жидкость при этом снимает края манжеты и отодвигает пружинную пластику. И опять же если ее становится больше нормы, весь ее избыток проходит через специальное компенсационное отверстие обратно в бачок.

Именно так устроен главный цилиндр сцепления ВАЗ. В заключение хотелось бы отметить несколько способов, благодаря которым можно самостоятельно выявить поломку данного механизма:

- Во-первых, следует проконтролировать уровень рабочей жидкости в бачке. Если данный показатель стремительно падает — это говорит о неисправности поршня или манжета.

- Во-вторых, замена данной детали производится в случае, если вы почувствовали характерный звук шестеренок при переключении передач.

- В-третьих, замена цилиндра сцепления производится при вибрации ручки КПП.

Популярные модели и производители

При выборе неоригинального рабочего цилиндра сцепления чаще всего используются изделия следующих производителей:

Проверка деталей сцепления ЛуАЗ 969.

Потребность в проверке деталей механизма сцепления возникает обычно при износе фрикционных накладок или графитового подпятника. Остальные детали изнашиваются незначительно, причем пх износ не приводит к потере работоспособности механизма.

Картер сцепления. Уплотняющие поверхности картера не должны иметь рисок, забоин и трещин.

Риски и забоины зачистите, при обнаружении трещин заварите или замените картер.

Проверьте размеры втулок и оси вилки (см. табл. 6), зазор между втулками и осью не должен превышать 0,6 mm . При увеличенном зазоре втулки замените.

Ведомый диск. Убедитесь в легкости перемещения ступицы диска по шлицам вала. При значительном износе шлицев ступицы или вала (перекос ступицы на валу), изношенные детали замените.

Фрикционные накладки не должны быть замасленными, поломанными, сгоревшими пли изношенными до головок заклепок. В случае выявления указанных повреждений накладки замените, т. к. при наличии указанных дефектов уменьшается коэффициент трения между ведущим и ведомыми элементами, что приводит к пробуксовке сцепления при разгоне автомобиля пли при повышении сопротивления его движению.

Проверьте состояние торцов, наружного диаметра н упругость пружин 5 (рис. 105) демпфера.

По торцам и наружному диаметру пружины демпфера не должны иметь следов натиров и выработки глубиной более 0,2 mm . При выработке более указанной пружины замените. Длина пружин демпфера в свободном состоянии 24,25. 24,75 mm , а при сжатии иод нагрузкой 42. 50 kgf - 21,5 mm .

Момент трения в демпфере ведомого диска при проверке должен находиться в пределах 0,375. . 0,9 kgf - m , при этом поверхности трения диска 10, ступицы 6, колец 7 и пластины демпфера 8, должны быть чистыми и сухими.

При замене фрикционных накладок осторожно (не задев пружинные пластины диска) высверлите сверлом 0 4,2 mm заклепки 3 и снимите поврежденные накладки.

Пользуясь ведомым диском, как кондуктором, просверлите в новых фрикционных накладках восемнадцать отверстий 0 4,2. 4,4 mm и девять из них (через одно) рассверлите напроход 0 9 mm .

Оставшиеся девять отверстий раззенкуйте под головки заклепок сверлом 0 9 mm с углом заточки 140° па глубину 1,35. 1,85 mm .

Перед приклепкой фрикционных накладок внимательно осмотрите пружинные пластины ведомого диска и проверьте, нет ли па них трещин и глубоких царапин. Если указанные повреждения отсутствуют, приклепайте новые фрикционные накладки к диску.

Наложите фрикционную накладку на диск так, чтобы зенкованные отверстия были обращены наружу большим диаметром и отверстия в пружинных пластинах, обращенные выпуклой стороной к накладке, совпадали с отверстиями D 4,2 mm во фрикционной накладке.

В первую очередь расклепывайте при помощи оправки заклепки, находящиеся в диаметрально противоположных отверстиях.

Приклепав одну фрикционную накладку, также приклепайте вторую. При этом зенкованные отверстия одной накладки должны совпадать с незенкованными отверстиями другой.

После приклепки обеих фрикционных накладок проверьте: утопание головок заклепок — они должны быть утоплены относительно рабочей поверхности накладки на 1,0. 1,6 mm ; толщину диска в сборе в свободном состоянии, которая должна быть 8,1. . 8,7 mm.

После приклепки фрикционных накладок проверьте биение рабочих поверхностей накладок ведомого диска относительно оси ступицы (на оправке или на ведущем валу коробки передач), которое допускается не более 0,60 mm . При необходимости отрихтуйте диск.

На этой же оправке отбалансируйте статически диск. Допустимый дисбаланс составляет 15 gf - cm . Повышенный дисбаланс устраните установкой балансировочных грузиков с легкой стороны в специальные отверстия в ведомом диске, которые расположены между пружинными пластинами. Д.чя закрепления грузиков их концы расклепайте. В зависимости от величины дисбаланса ведомых дисков для их балансировки используются грузики с разной высотой головки.

Для изготовления балансировочных грузиков применяйте прутковую сталь или латунь любых марок, которые хороню поддаются расклепке.

При статической балансировке в случае большого дисбаланса допускается снятие материала фрикционных накладок 2 в местах F глубиной до 2 mm .

Нажимной диск. Проверьте неплоскостность рабочей поверхности диска 2 (рис. 104). Неплоскостность допускается не более 0,05 mm .

Внимательно проверьте поверхности трения при обнаружении задиров , забоин, кольцевых рисок, следов износа, а также коробления нажимного диска прошлифуйте его рабочую поверхность. Шлифование нажимного диска и связанное с этим уменьшение его толщины снижает суммарное рабочее усилие нажимных пружин 10. Для сохранения этого усилия при сборке сцепления установите шайбы между торцами изоляционных прокладок 11 и опорными площадками в нажимном диске сцепления 2. Толщина шайбы должна быть равна толщине снятого при шлифовании слоя металла.

Боковые поверхности трех выступов не должны иметь износа более 0,2 mm . При большем износе происходит заедание рычагов 7, поэтому диск необходимо заменить.

Рабочие поверхности нажимных рычагов 7, упорных стоек 6, опорных шайб 3 не должны иметь износа более 0,2 mm .

При большем износе замените изношенные детали или весь узел в сборе.

Проверьте упругость нажимных пружин. Рабочее усилие каждой из нажимных пружин (при сжатии ее до размера 31,0 mm ) —50,5. 56,5 kgf .

Подпятник выключения сцепления. Осмотрите шариковый закрытый подшипник подпятника, если осевой зазор более 0,35 mm , то подпятник замените.

Проверьте наличие смазки в подшипнике, при отсутствии смазки подпятник замените или заполните подшипник смазкой. Для этого промойте его в бензине или растворителе и просушите, затем в ванне нагрейте смазку ЛЗ—31 до температуры 150. . 170°С и поместите в нее подпятник в сборе на 15. . 20 min . После этого остудите ванну вместе с подпятником до температуры не выше 50°С , извлеките н протрите его снаружи.

Поверхности цапф обоймы не должны иметь износа более 0,3 mm . При большем износе подпятник замените.

Игольчатый подшипник ведущего вала коробки передач передний. Проверьте свободу вращения иголок подшипника в болте маховика. Вращение должно быть свободным, без заедания. Промойте подшипник и заправьте тугоплавкой смазкой № 158 в количестве 2. 3 g .

Сборка. При сборке устанавливайте детали по меткам, нанесенным при разборке. Порядок сборки:

установите сальник 9 (рис. 103) в картер 10 сцепления, смазав наружный диаметр и рабочую кромку сальника маслом для двигателя, проверьте правильность установки пружины сальника;

установите втулки 2 и 3 (рис. 106);

смажьте рабочие шейки оси 4 смазкой № 158, введите ее во втулку 3, установите на ось пружину

5 и вилку 6 выключения. Затяните гайку 12 клина 14 (момент 2.2..Д 2 kgf - m );

проверьте и при необходимости установите осевое перемещение оси 4 0,1. 0,5 mm , которое обеспечивается подбором опорных шайб 7;

установите на вилку 6 подпятник, смазав цапфы его обоймы смазкой № 158, и закрепите соединительными звеньями 9;

соберите нажимной диск сцепления с кожухом (рис. 104). Перед сборкой опорные поверхности шайбы 3, упорных стоек 6, рычагов 7 и пяты 8 слегка смажьте смазкой № 158;

отрегулируйте предварительно положение пяты (размер 52±0,37) mm , регулировочные гайки 4 при этом не стопорите;

снимите сцепление в сборе с приспособления и прокачайте его, нажимая на пяту рычагов при помощи рычажного или винтового пресса. Ход пяты при этом должен быть 11 mm (количество качков не менее 150).

При замене нажимного диска сцепление в сборе статически отбалансируйте (допустимый дисбаланс 20 gf - cm ). Повышенный дисбаланс устраните высверливанием металла в радиальном направлении по наружному диаметру нажимного диска 2. Металл удаляют сверлом 0 7 mm (глубина сверления до

6 mm ), с расстоянием от рабочего торца диска до центра сверления 6 mm .

При балансировке нажимной диск установите па контрольные отверстия а. После балансировки на нажимной диск и кожух нанесите метки для предотвращения смещений при повторной сборке и нарушения при этом балансировки. Метки b нанесите на одном из выступов нажимного диска и на плоском участке поверхности кожуха сцепления.

Установка и окончательная регулировка сцепления ЛуАЗ 969.

Уста новите ведущий вал коробки передач или оправку 6 (рис. 114) в подшипник 11, протрите опорную поверхность маховика и установите по шлицам оправки ведомый диск сцепления 3. Установите на маховик / диск 4 с кожухом в сборе, совместив при этом цифры, нанесенные на кожухе сцепления и маховике (рис. 115).

Этим сохраняется взаимное положение деталей, которое было при динамической балансировке коленчатого вала в сборе с маховиком и сцеплением. Закрепите сцепление болтами 2 (рис. 114) (момент затяжки 1,6. 2,0 kgf -m).

Подготовьте приспособление для окончательной регулировки положения пяты сцепления на двигателе.

Установите перемычку 2 с индикатором на установочную плиту 5, по контрольной стойке 1 пяты задайте натяг 0,5. 1,0 mm и совместите стрелку индикатора с нулевым показанием шкалы (контрольная стойка 1 установлена на номинальный установочный размер пяты, равный 52± 0,37 mm ).

Установите приспособление для проверки биения пяты па шпильки картера (рис. 116) и закрепите его.

Отрегулируйте положение пяты 5 (рис. 114), т. е. установите размер (52±0,37) mm и параллельность плоскости В пяты сцепления относительно плоскости С маховика. Это осуществляется отвинчиванием или завинчиванием регулировочных гаек 9.

При регулировке рычаги 7 сдвиньте в крайнее положение от центра до упора в упорные стойки 8, т. е. зазора а в соединении не должно быть. Биение плоскости В пяты 5 допускается не более 0,1 trim . После регулировки зафиксируйте клещами (рис. 113) регулировочные гайки 2, вдавив бурт на гайках в продольную прорезь на торцах пальцев 3. После стопорения гаек биение пяты не должно превышать 0,8 mm .

Регулировка зазора между пятой и подпятником.

По мере износа фрикционных накладок ведомого диска 4 (рис. 103) нажимной диск 5 смещается в сторону маховика, вследствие чего рычаги 16, поворачиваясь, перемещают пяту 15 в сторону подпятника 8— зазор уменьшается, и, следовательно, уменьшается свободный ход рычага 8 (рис. 110) и педали сцепления.

Весьма малый зазор или его отсутствие приводит к ускоренному износу графитной шайбы подпятника. Отсутствие зазора может привести к пробуксовке ведомого диска сцепления, его ускоренному износу и к потере упругости (из-за перегрева) нажимных пружин нажимного диска сцепления.

Если же регулировка произведена с установкой большого эксплуатационного зазора (или зазор увеличился в связи с быстрым износом по какой-либо причине графитовой шайбы подпятника), то это приводит к неполному выключению сцепления. Следствием неполного выключения сцепления будет шумность шестерен при включении передач, ускоренный износ пли поломка блокирующих колец синхронизаторов и шестерен коробки передач, а также быстрый износ графитовой шайбы подпятника.

Нельзя регулировать величину свободного хода вращением гаек 18 (рис. 103), так как это приводит к перекосу пяты 15 и рычагов 16. Перекос пяты и рычагов в свою очередь вызывает при выключении сцепления перекос нажимного диска 5, что затрудняет выключение, и сцепление начинает вести, затрудняя переключение передач.

снимите с рычага 8 (рис. 110) оттяжную пружину .9 и с конца толкателя 1 шплинт 4;

удерживая толкатель 1 прижатым до упора в поршень цилиндра, поверните рычаг 8 в сторону его снятия с толкателя до упора подпятником в пяту (при этом ощущается сопротивление пружины 7, а упор подпятника в пяту может сопровождаться стуком). Измерьте величину хода рычага 8 относительно регулировочной гайки 3 на толкателе / по его оси, как показано на рисунке. При несоответствии хода отпустите контргайку 2 и вращением гайки 3 установите размер 5. 6 mm , затем, удерживая толкатель от проворачивания, затяните контргайку, поставьте пружину 9 и шплинт 4.

Главный цилиндр привода выключения сцепле ния ЛуАЗ 969.

Надев шланг на клапан выпуска воздуха рабочего цилиндра и отвернув клапан на 1,5. 2 оборота, выкачайте через него в чистую стеклянную емкость рабочую жидкость из гидропривода выключения сцепления;

отвинтите соединительную гайку трубки гидропривода от главного цилиндра сцепления;

снимите шплинт, шайбу и палец крепления вилки толкателя к недали . Отвинтите гайки крепления цилиндра к кронштейну и снимите цилиндр.

Разборку и сборку цилиндра см. Тормоза. Разборка и сборка главного тормозного цилиндра (без снятия и установки деталей двойного клапана, которые в главном цилиндре сцепления отсутствуют).

Устанавливайте цилиндр в последовательности, обратной снятию. При этом:

проверьте величину полного хода педали от ее верхнего крайнего положения до упора в полик (с измерением по центру площадки) — ход должен быть (166±2) mm . При необходимости отрегулируйте ход, изменяя длину толкателя вращением вилки 10 (рис. 111) при отпущенной контргайке 9. После регулировки, удерживая толкатель от проворачивания, затяните контргайку до отказа. При установке нового цилиндра его вилку толкателя снимите, а взамен навинтите вилку снимаемого цилиндра или вилку поставляемого в запчасти главного тормозного цилиндра 412-3505010-10, применяемого для контура гидропривода тормозов задних колес;

затягивайте соединительные гайки трубки ключом 12x14 до отказа (без применения удлинителя);

после установки заполните гидропривод рабочей жидкостью с удалением воздуха и проверкой герметичности.

Рабочий цилиндр привода выключения сцепления ЛуАЗ 969.

Надев шланг на клапан выпуска воздуха рабочего цилиндра и отвернув клапан на 1,5. 2 оборота, выкачайте через него в чистую стеклянную емкость рабочую жидкость из гидропривода выключения сцепления;

отвинтите соединительную гайку трубки гидропривода от рабочего цилиндра сцепления;

снимите оттяжную пружину 9 (рис. 110). Отвинтите гайки крепления цилиндра к картеру и снимите цилиндр со шпилек картера и с толкателя.

Устанавливайте цилиндр в последовательности, обратной снятию. При этом:

затягивайте соединительные гайки трубки ключом 12X14 до отказа (без применения удлинителя);

заполните гидропривод рабочей жидкостью с удалением воздуха и проверкой герметичности;

отрегулируйте зазор между пятой и подпятником сцепления.

Разборка и сборка. Рабочее место, инструмент, а также ремонтируемый цилиндр должны быть чистыми во избежание повреждений рабочих поверхностей цилиндра и манжеты. Не протирайте детали ветошью во избежание попадания на уплотняющие поверхности волокон, которые могут нарушить герметичность;

снимите защитный колпачок 9 (рис. 109) и выверните клапан 8;

снимите защитный колпак 3 и извлеките стопорное кольцо 2;

с помощью стержня D 3 mm через отверстие подачи в цилиндр рабочей жидкости вытолкните поршень 4, манжету 5 и извлеките грибок распорный 6 и пружину 7.

Собирайте цилиндр в последовательности, обратной разборке. Пригодность деталей к дальнейшей эксплуатации определите по табл. бив соответствии с нижеуказанными требованиями:

цилиндр с наличием продольных рисок нельзя применять (допускается удаление рисок расшлифовкой с последующим хонингованием с увеличением диаметра до 22,2 mm , не более). Шероховатость зеркала цилиндра не должна быть более 0,32 | iin ; овальность ц конусность допускается не более 0,03 mm ;

расшлифованный цилиндр следует собирать только с новой манжетой. Если ремонт цилиндра вызван течью рабочей жидкости из-под защитного колпака, то независимо от его срока эксплуатации манжету также следует заменить новой;

перед сборкой все детали должны быть тщательно промыты в спирте или свежей рабочей жидкости и обдуты сухим сжатым воздухом. Внутреннюю поверхность цилиндра и манжету смазывают свежей рабочей жидкостью.

Педаль сцепления. Отсоедините от педалей сцепления и тормоза оттяжные пружины.

Отсоедините от педали сцепления шток главного цилиндра сцепления, сняв шплинт, шайбу и палец.

Снимите шплинт крепления оси педалей, сдвиньте влево до ее выхода из педалей и снимите педаль сцепления.

Выньте из педали втулки (при необходимости) и снимите накладку площадки педали.

Устанавливайте педаль в последовательности, обратной снятию. Изношенные втулки замените новыми. Внутреннюю поверхность втулок смажьте графитной смазкой.

Читайте также: