Момент на валу рычага тормоза с клиновым разжимным механизмом автомобили газ будет зависеть от

Обновлено: 01.05.2024

Момент на валу рычага тормоза с клиновым разжимным механизмом автомобили газ будет зависеть от

5. Тормоза

Основными элементами колодочных колесных тормозов являются: радиус тормозного барабана R; угол β 0 обхвата тормозной накладки; угол β 1 расположения накладки относительно оси тормоза; расстояния а и с от центра тормозного барабана до центра опоры колодок и центра тормозного кулака или до оси тормозного цилиндра; размеры накладки: рабочая длина l и ширина b (рис. 5.1).

Рис. 5.1. Основные размеры тормозов

Параметры приведены в табл. 5.1.

| Колодки | Передняя | Задняя | |

| Внутренний диаметр тормозного барабана, мм | 280 | ||

| Радиусы накладки в мм | Наружный, R н | 139.8 | |

| Внутренний, R в | 135 | ||

| Расстояние от оси колеса в мм | до центра разжимного устройства a | 111 | |

| до опоры колодки c | 110 | ||

| Угол обхвата накладки в град. β 0 | 131 | 85 | |

| Угол расположения накладки в град. β 1 | 26 | 50 | |

| Размеры накладки в мм | Длина по наружному радиусу, l | 320 | 208 |

| Ширина b | 50 | ||

| Толщина s | 5 | ||

| Расстояние между опорными пальцами в мм, t | 48 | ||

| Суммарная поверхность накладок тормозов в см 2 , F | Передних | 528 | |

| задних | 528 | ||

| Удельный вес в кг/см 2 , G т | Передних тормозов | 1.61 | |

| Задних тормозов | 1.87 | ||

| Удельная работа трения L, в кгм/см 2 | 83 | ||

Износоустойчивость тормозных накладок можно оценивать по значениям удельной работы трения, т.е. работы трения, приходящейся на 1 см 2 поверхности тормозной накладки, при торможении автомобиля.

Удельная работа трения определена по формуле:

L = ( M a v 2 ) / ( 2 F ), кгм/см 2

где М a - масса автомобиля в кгсек 2 /м

F - суммарная рабочая поверхность накладок тормозов в см 2

v - скорость движения автомобиля в м/сек.

При подсчетах удельной работы трения было принято, что она распределяется равномерно по всем тормозным накладкам.

Для обоснования выбора величины поверхности тормозных накладок в табл. 5.1 приведены значения удельного веса G Т в кг/см 2 . Для тормозов, расположенных в передних и задних колесах, этот параметр определен путем деления полного веса автомобиля, приходящегося на передние и задние колеса, на суммарную поверхность накладок соответствующих тормозов. Для трансмиссионного тормоза и тормозов, расположенных только в задних колесах (ручной тормоз легковых автомобилей), было взято отношение полного веса автомобиля к суммарной поверхности накладок тормозов.

Механизм привода тормозов характеризуется величиной полного передаточного числа. Полное передаточное число тормозного механизма представляет собой отношение тормозной силы P Т , возникающей между колесом и дорогой при торможении, к силе Q, приложенной к тормозной педали или рычагу

i Т = P Т / Q

Передаточное число механического привода ручного тормоза подсчитывают по формуле

i 0 = i 1 i 2 i 3 . i k

где i 1 - передаточное число тормозного рычага;

i 2 ,i 3 и т. д. - передаточные числа промежуточных рычагов;

i k - передаточное число разжимного рычага колодок.

Передаточные числа ручного рычага, уравнителя и всех промежуточных рычагов определяют как отношение их плеч.

Передаточное число тормозного механизма при гидравлическом приводе зависит от соотношения плеч тормозной педали и диаметров главного тормозного цилиндра и тормозных цилиндров колес и может быть подсчитано по формуле

i Т = 2 i p (d') 2 (d") 2 / D 2 ,

где i p = b/a - передаточное число тормозной педали;

D - диаметр главного тормозного цилиндра;

d' и d" - диаметры тормозных цилиндров передних и задних колес.

ТОРМОЗНЫЕ МЕХАНИЗМЫ

К тормозным механизмам предъявляется ряд требований: эффективность действия; стабильность эффективности торможения при изменении скорости, числа торможений, температуры трущихся пар; высокий механический КПД; плавность действия; автоматическое восстановление номинального зазора между трущимися элементами; высокая долговечность.

Тормозные механизмы по форме вращающихся элементов делятся на барабанные и дисковые.

Барабанный тормозной механизм (рис. 24.5) состоит из барабана 12, колодок 3, опорного диска (суппорта) 1, опоры 2 колодок, разжимного устройства 77 и регулятора зазоров.

Тормозные барабаны могут быть литыми, штампованными и комбинированными.

Отливают тормозные барабаны из чугуна с примесью меди, молибдена, никеля и титана. Штампованные из листовой стали барабаны имеют внутренний слой из легированного чугуна.

Колодки тормозного механизма выполняют литыми из чугуна или легких сплавов, штампованными или сварными. К ним с помощью заклепок или клея крепят накладки. Колодки стяжными пружинами постоянно прижаты к разжимному устройству.

Тормозные накладки могут быть прессованные, формованные или плетеные. В качестве материала используют коротковолокнистый асбест, наполнители и связующие материалы.

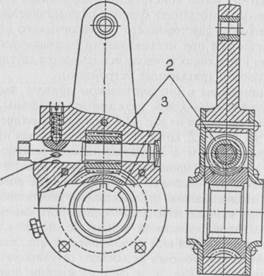

В барабанных тормозных механизмах применяют три типа разжимных устройств: S-образный кулак, гидроцилиндр и клин (рис. 24.6). Гидроцилиндры бывают двух- и однопоршневые. Тормозные механизмы с разжимным клином по сравнению с тормозными механизмами, имеющими разжимной кулак, более эффективны, для них требуются меньшие приводные усилия, поэтому можно применять ресиверы меньшей емкости. Однако они более трудоемки в изготовлении.

Барабанные тормозные механизмы классифицируют по типу и числу разжимных устройств, а также числу степеней свободы колодок (рис. 24.7).

Рис. 24.5. Барабанный тормозной механизм:

7 — суппорт; 2 — опора колодки; 3 — колодка; 4 — фрикционная накладка; 5 — оттяжная пружина; б — опора ролика; 7 — ролик; 8 — тормозная камера; 9 — кронштейн тормозной камеры; 10— регулировочный рычаг; 11 — разжимной кулак; 12 — тормозной барабан

Колодки с одной степенью свободы (схемы I—III, XII—XV) крепят к суппорту в одной или двух точках с помощью опорных пальцев. Колодки с двумя степенями свободы (самоустанавливающиеся) имеют следующие виды опор: 1) закругленный конец колодки опирается на плоскую опору суппорта и скользит по ней (схемы IV, VII, IX, X и XVI), нижний конец колодки с помощью рычага крепится к суппорту (схема V); при этом рычаг шарнирно соединяется одним концом с колодкой, а другим — с суппортом; 2) нижний конец колодки посредством штока соединен с другой колодкой (схемы VI— IX); опорой для колодки служит само разжимное устройство, в этом случае колодка опирается либо на корпус гидроцилиндра (схемы VII, IX), либо на клин разжимного устройства (схема XVII). У тормозных механизмов схем VI и VIII одна колодка имеет две степени свободы, а другая — одну.

На рис. 24.8 показана схема сил, действующих на колодки барабанного тормозного механизма. Силы F< и Fv создающиеся раз-

Рис. 24.6. Типы разжимных устройств барабанных тормозов:

а — кулак; 6 — клин; в — гидроцилиндр; F1 и F2 — силы, действующие на тормозные колодки

Рис. 24.7. Схемы барабанных тормозов

Рис. 24.8. Схема сил, действующих на колодки барабанного тормоза:

7 — активная колодка; 2 — пассивная колодка; F, mF2 — силы, создающиеся разжимным устройством; Л/1 и Л/2 — нормальные силы, действующие со стороны барабана на тормозные накладки; Гт1 и Fz2 — силы трения; /?, и /?2 — реакции в

жимным устройством, прижимают накладки к вращающемуся барабану. Вследствие этого возникают нормальные силы Nl и N2, действующие со стороны барабана на тормозные накладки. При этом возникает суммарный тормозной момент, создаваемый силами трения FT] и Ft2, а в опорах колодок — реакции R< и RT Силы трения направлены в сторону вращения барабана, прижимают колодку 1 к барабану и противодействуют прижатию колодки 2. Поэтому колодку 1, у которой силы трения способствуют более сильному прижатию ее к барабану, называют активной (самоприжимной), а колодку 2 — пассивной (самоотжимной).

Барабанный тормозной механизм с разжимным кулаком показан на рис. 24.9. Обе колодки 1 и 6 опираются на опору 9, т.е. имеют один общий центр поворота. Стяжные пружины 5 и 8 прижимают колодки к разжимному кулаку 3 и нижней опоре 9. На валу разжимного кулака в рычаге 2 установлен регулятор зазоров между накладкой 7 и барабаном.

При торможении шток тормозной камеры поворачивает вал разжимного кулака, что вызывает прижатие колодок к тормозному барабану. Наличие роликов 4 способствует повышению КПД разжимного устройства.

Профиль разжимного кулака выполняют по спирали Архимеда или эвольвентным. Благодаря этому суммарная сила, действующая со стороны кулака на колодки, не зависит от угла установки кулака в процессе изнашивания накладки.

На рис. 24.10 показан тормозной механизм с разжимным гидроцилиндром 2 с двумя поршнями. При одинаковом диаметре поршней

Рис. 24.9. Барабанный тормозной механизм с разжимным кулаком:

1,6 — колодки; 2 — рычаг; 3 — разжимной кулак; 4 — ролик; 5, 8 — стяжные пружины; 7— фрикционная накладка; 9— нижняя опора; 10— грязезащитный

обеспечивается равенство сил, действующих на обе колодки. Колодки 1 установлены шарнирно на опорных пальцах 13, прикрепленных к суппорту. Пальцы выполняют эксцентричными с целью возможности регулирования зазоров между накладкой и барабаном в нижней части колодки. Для регулирования зазоров в верхней части колодок служат эксцентрики 8.

На наружном торце каждого опорного пальца сделана метка 16 (углубление 2 мм), показывающая положение наибольшего эксцентриситета эксцентрика опорного пальца. При правильной установке колодок метки 16 должны быть обращены одна к другой, как показано на рисунке.

Недостатком таких тормозных механизмов является различная интенсивность изнашивания накладок на активной и пассивной колодках.

В процессе работы вследствие износа изменяется зазор между накладкой и тормозным барабаном. Зазор может регулироваться как вручную, так и автоматически.

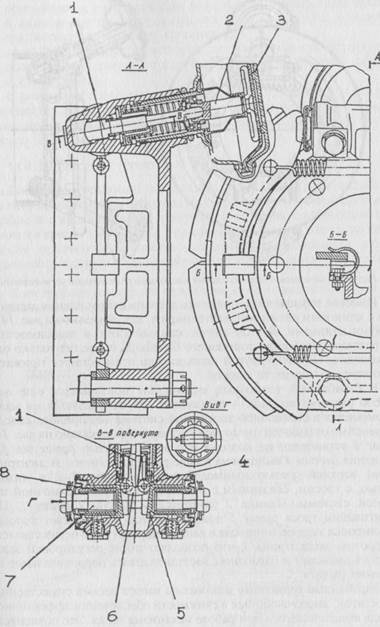

Тормозной механизм с клиновым разжимным устройством (рис. 24.11) и автоматической регулировкой зазора устроен следующим образом. Толкатели 10 имеют цилиндрические отверстия,

Рис. 24.10. Тормозной механизм автомобиля ГАЗ-53-12:

7 — тормозная колодка; 2 — колесный цилиндр; 3 — экран колесного цилиндра; 4 — возвратная пружина колодок; 5 — направляющая скоба колодок; б — тормозной щит; 7 — смотровой люк; 8 — регулировочный эксцентрик; 9 — шайба; 10— болт регулировочного эксцентрика; 7 7 — пластина опорных пальцев; 72 — эксцентрики опорных пальцев; 13 — опорный палец тормозной колодки; 74 — гайка; 75—пружинная шайба; 16 — метки

в которые вставлены регулировочные втулки 9 с наружной и внутренней резьбой. Наружная резьба имеет треугольную форму с большим наклоном витков, благодаря чему втулка представляет собой храповое колесо. Такую же нарезку имеет торец штифта 11, установленного в отверстие суппорта 8. Штифт проходит через прорезь в толкатель 10 и прижимается пружиной к наружной резьбе регулировочной втулки. Таким образом, штифт является собачкой храпового устройства. Одновременно штифт позволяет толкателю перемещаться только в осевом направлении. Внутрь регулировочной втулки ввернут регулировочный винт 12, в паз которого входит ребро тормозной колодки 4. Винт не может поворачиваться и только перемещается вдоль своей оси при повороте регулировочной втулки.

При торможении толкатели 10 под действием клина разжимного устройства перемещаются совместно с регулировочными втулками

Рис. 24.11. Клиновое разжимное устройство с автоматической регулировкой зазора:

- 7 — пробка; 2 — пружина; 3 — грязезащитный колпак; 4 — тормозная колодка; 5 — клин; б — пружина; 7 — ролик; 8 — суппорт; 9 — регулировочная втулка;

- 10 — толкатель; 7 7— штифт-храповик; 72—регулировочный винт

и винтами, прижимая накладки к тормозному барабану. Если зазор между накладками и тормозным барабаном соответствует заданной величине, то зубья штифта 11 находятся в зацеплении с одними и теми же витками резьбы регулировочной втулки. Последняя скользит относительно неподвижного штифта 11 и слегка поворачивается.

Если зазор превосходит заданную величину, то перемещение толкателя и регулировочной втулки увеличивается. Увеличивается также поворот регулировочной втулки, что приводит к тому, что штифт вступает в зацепление с соседними витками резьбы. Такое перемещение штифта в новое положение возможно благодаря храповому профилю зубьев.

При оттормаживании, когда толкатель, регулировочные втулка и винт возвращаются в исходное положение, регулировочная втулка поворачивается относительно штифта, вызывая осевое перемещение регулировочного винта, чем и обеспечивается заданный зазор между накладкой и тормозным барабаном.

Дисковые тормозные механизмы применяют на легковых автомобилях и реже — на грузовых. Они могут быть открытыми и закрытыми, одно- и многодисковыми, со сплошным и вентилируемым диском.

В зависимости от способа крепления скобы различают дисковые тормозные механизмы с фиксированной и плавающей скобой.

Дисковый механизм с фиксированной скобой (рис. 24.12) обеспечивает большее приводное усилие и повышенную жесткость механизма. В центре скобы 1 размещен тормозной диск 9, по обеим сторонам которого находятся колесные тормозные цилиндры 2. Внутри тормозного цилиндра находятся поршень 8 с уплотнительным кольцом 7 и пылезащитный чехол 5. Полости тормозных цилиндров трубопроводом 3 сообщаются с главным тормозным цилиндром. При торможении давление в тормозных цилиндрах повышается и поршни, перемещаясь, прижимают накладки 10 к вращающемуся диску 9. Тормозные колодки 6 удерживают в скобе 1 пальцы 4.

Рис. 24.12. Дисковый тормозной механизм с фиксированной скобой: а — общий вид; 6 — схема действия тормоза; 1 — скоба; 2 — тормозные цилиндры; 3 — трубопровод; 4 — палец; 5 — защитный чехол; 6 — тормозная колодка; 7 — уплотнительное кольцо; 8 — поршень; 9 — диск; 10 — фрикционная

После прекращения торможения давление в тормозных цилиндрах падает и поршни за счет упругости уплотнительных колец 7 отходят от колодок. Колодки, в свою очередь, отходят от тормозного диска из-за его биения. Следовательно, специального устройства для отвода колодок и регулировки зазора в механизме не требуется.

В дисковом механизме с плавающей скобой (рис. 24.13) тормозной цилиндр устанавливают в скобе с одной стороны тормозного диска. Скоба имеет возможность перемещаться по направляющим штифтам в суппорте совместно с другой тормозной колодкой. При торможении поршень прижимает к диску одну из колодок. В результате возникшей реакции скоба перемещается в противоположном направлении и прижимает к диску вторую реактивную колодку.

Рис. 24.13. Дисковый тормозной механизм с плавающей скобой:

а — общий вид; б — схема действия тормоза; 7 — скоба; 2 — направляющий штифт; 3 — суппорт; 4 — поршень; 5 — уплотнительное кольцо; 6,7— колодки;

8 — пластинчатая пружина; 9 — пылезащитный чехол

Недостатком дискового механизма с плавающей скобой является возможное одностороннее изнашивание накладки и диска со стороны колесного цилиндра при деформации и коррозии направляющих.

Тормозные диски изготовляют, как правило, из чугуна. Применяют также биметаллические диски, выполняемые с фрикционным слоем из серого чугуна с алюминиевым или медным основанием.

В качестве накладок используют формованные и прессованные материалы на асбокаучуковой основе, а также металлокерамику.

Дисковые тормозные механизмы имеют ряд преимуществ перед барабанными: меньшие зазоры между дисками и колодками в незаторможенном состоянии, что позволяет повысить быстродействие; большую стабильность при эксплуатационных колебаниях коэффициента трения фрикционной пары; меньшие массу и габариты; более равномерное изнашивание фрикционных накладок; лучшие условия теплоотвода.

К недостаткам дисковых тормозных механизмов относят: трудность обеспечения герметизации; повышенную интенсивность изнашивания фрикционных накладок.

Момент на валу рычага тормоза с клиновым разжимным механизмом автомобили газ будет зависеть от

Магирус-290. Клиновое разжимное устройство тормозов

(рис. 100) состоит из цилиндра

8, двух толкателей 7 и 23, регулировочного узла, клина 19, сепаратора 22 с двумя роликами 20 и возвратной пружины 9.

В пустотелом толкателе 7 смонтирован регулировочный узел для регулирования зазора между тормозными колодками и барабаном.

Толкатель 23 имеет продольный паз для установки болта 24, предотвращающего поворот толкателя. На наружном торце толка-геля расположен поперечный паз для установки ребра тормозной колодки. На внутренних торцах обоих толкателей имеются скошенные пазы для прохода роликов. Толкатели уплотнены защитными манжетами 6, предотвращающими попадание в клиновое разжимное устройство воды и грязи.

Работа клинового разжимного устройства осуществляется с помощью тормозной камеры. От штока 15 усилие передается на клин 19 и ролики 20, которые раздвигают толкатели в стороны. После окончания торможения пружина 9 возвращает клин и сепаратор с роликами в первоначальное положение.

Клиновые разжимные устройства на тормозном механизме устанавливаются в определенном порядке в зависимости от места расположения регулировочного узла. Если тормозной барабан вращается по часовой стрелке, то в левом цилиндре регулировочный узел устанавливается сверху, а в правом — снизу. Если же барабан вращается против часовой стрелки, то регулировочный узел устанавливается наоборот: в левом

цилиндре — снизу, а в правом — сверху.

Рис. 100. Клиновое разжимное устройство в сборе с тормозной камерой:

1, 24 — болты; 2 — пружина; 3 — направляющий палец поворотной втулки; 4 — регулировочный болт с опорным устройством; б — поворотная втулка регулировочного узла; 6 — защитная манжета; 7 — пустотелый толкатель; 8— цилиндр клинового разжимного устройства;

9 — возвратная пружина; 10 — направляющая втулка; 11 — корпус тормозной камеры; 12 — хомут; 13 — диафрагма; 14— резьбовое отверстие подводящего патрубка; 15 — шток; 16— Шплинт; 17 — упорная тарелка;

18 — гайка; 19 — клин; 20 — ролики; 21 — упорный диск; 22— сепаратор роликов; 23 — толкатель; 25 — ограничитель передвижения толкателей

Магирус-290. Тормозная камера

Тормозная камера устанавливается во внутреннее резьбовое отверстие цилиндра 8 клинового разжимного устройства и стопорится от проворачивания гайкой 18. В полую часть штока диафрагмы установлен стержень клина 19. Диск со штоком в исходном положении постоянно прижимает диафрагму к крышке пружиной

9. На крышке имеется бобышка с резьбовым отверстием 14 для подвода воздуха из пневмосистемы.

При рабочем торможении сжатый воздух через отверстие 14 в крышке подводится в наддиафрагменное пространство тормозной камеры. Диафрагма прогибается, перемещая шток 15 вместе с клином 19. Под воздействием клина и роликов толкатели расходятся в разные стороны, раздвигая тормозные колодки. Как только колодки прижмутся к тормозному барабану, последний заставит их несколько повернуться. При этом один из толкателей, в зависимости от направления вращения барабана, поднимется вверх, а второй — упрется в ограничитель (упор) 25 и передает тормозной момент на суппорт.

После окончания процесса торможения пружина 9 возвращает клин и диафрагму в первоначальное положение. Тормозные колодки и толкатели клинового разжимного устройства под воздействием стяжных пружин также возвращаются в исходное положение.

Особенности конструкции разжимных устройств барабанных тормозных механизмов

В приведенных выше конструкциях барабанных тормозных механизмов привод (разведение) колодок осуществляется с помощью одностороннего или двустороннего гидравлического цилиндра. Такой способ естествен при использовании гидравлического привода тормозов. При иных типах привода используются другие механизмы разведения колодок (разжимные устройства).

При механическом и пневматическом приводе чаще всего используют рычажно-кулачковые разжимные механизмы. Пример такого механизма приведен на рис. 14.7. Шток пневматической камеры воздействует на рычаг 2, который поворачивает вал кулака J, разжимающего колодки 1 и 4. Эксплуатационная регулировка зазоров в тормозном механизме производится путем вращения кулака. Угол поворота кулака, необходимый для регулировки, довольно велик. Рычаг же не должен далеко отклоняться от положения, перпендикулярного штоку камеры, во избежание заметного уменьшения плеча действия силы, прикладываемой к нему со стороны этого штока. Поэтому вращение кулака при регулировке осуществляют не путем удлинения штока при помощи резьбового регулировочного устройства, что было бы проще, а за счет изменения положения вала кулака относительно рычага. Для этого, как показано на рис. 14.8, между рычагом и валом кулака встраивают червячный механизм.

При вращении червяка кулак поворачивается относительно неподвижного рычага и раздвигает колодки. Вал червяка 2 имеет несколько лунок 7, в которые при вращении попадает подпружиненный шарик. Попадая в лунку, шарик издает характерный щелчок. Такое устройство имеет двойное назначение. Первое состоит в облегчении регулировки, так как ее в данном случае можно выполнить, подведя колодки вплотную к барабану, а затем повернуть вал червяка назад — на заранее установленное число щелчков. Второе назначение -фиксирование вала червяка после регулировки.

Тормозной механизм с кулачковым разжимным устройством на первый взгляд парадоксален с точки зрения самоусиления. С одной стороны, элементарные касательные силы трения, действующие на колодки со стороны барабана, должны создавать на одной колодке эффект самоусиления, а на другой колодке эффект самоослабления. Но, с другой стороны, разжимающий колодки кулак имеет два симметричных профиля, обуславливающих одинаковое перемещение и одинаковый износ колодок. По этому признаку данную конструкцию называют механизмом с равными перемещениями, в отличие от конструкции, показанной на рис. 14.2, которую называют механизмом с равными приводными силами. Если колодки имеют одинаковую длину и одинаковый износ, значит, они совершают одинаковую работу и, следовательно, у них отсутствует эффект самоусиления и самоослабления.

Рис. 14.8. Рычаг разжимного устройства барабанного тормоза с червячным регулировочным механизмом

Для уточнения этого вопроса рассмотрим приведенную на рис. 14.9 схему нагружения разжимного кулака. Подводимый к кулаку крутящий момент МКУЛ реализуется в виде суммы крутящих моментов Р1 • h + P2 • h = МКУЛ, при этом оба слагаемых суммы вовсе не должны быть равны. Практически левая колодка /, имеющая самоусиление и в силу чего прижимающаяся к барабану сильнее из-за наличия упругой податливости барабана, накладки,

Рис. 14.9. Схема нагружения разжимного кулака барабанного тормоза

колодки и т.п., ослабляет свое взаимодействие с кулаком, уменьшая силу Pi. Высвободившаяся вследствие этого сила перекладывается с левого профиля кулака на правый профиль, увеличивая силу Р2 и компенсируя имеющийся на правой колодке 2 эффект самоослабления, в результате чего тормозной механизм в целом начинает работать без самоусиления, а на опору кулака действует сила Рг- Р1

Однако странности рассматриваемого механизма на этом не кончаются. Несмотря на симметричный профиль кулака и логичность приведенных выше рассуждений, на практике наблюдается повышенный износ левой колодки по сравнению с правой, как это и должно было бы быть при наличии эффекта самоусиления-самоослабления. Данная странность объясняется большой величиной опорной силы /2 - pi и консольной установкой кулака. Эти обстоятельства приводят к заметному упругому смещению кулака и, следовательно, к проявлению в реальных механизмах эффекта самоусиления-самоослабления, хотя и в меньшей степени проявляющегося.

Слабым местом кулачкового механизма разжима колодок является контакт «кулак —колодка». С одной стороны, здесь действуют очень большие силы. С другой стороны, весьма трудно обеспечить смазывание этого контакта и защиту его от грязи. Для уменьшения изнашивания колодки на ней укрепляют пластину, имеющую высокую твердость, а для повышения КПД между колодками и кулаком иногда, как в конструкции, показанной на рис. 14.7, ставят ролик. Однако существенного повышения КПД при этом достигнуть не удается из-за невозможности обеспечить большую величину диаметра ролика по сравнению с диаметром его оси. В итоге КПД рычажно-кулачкового разжима колодок остается низким и в случае сильного загрязнения механизма без ролика может иметь значение 0,6. Это обстоятельство в случае пневматического привода вынуждает для получения расчетной величины приводной силы колодок применять пневматические камеры большего диаметра, что влечет за собой увеличение расхода сжатого воздуха и, что самое главное, увеличение и без того немалого времени срабатывания тормозов.

Альтернативой рычажно-кулачковому механизму разжима колодок является клиновой механизм. Конструкция барабанного тормозного механизма с пневматическим приводом и клиновым разжимным устройством показана на рис. 14.10. При поступлении сжатого воздуха в камеру 3 шток 2 давит на клин 1, который через ролики 4, уменьшающие трение, воздействует на плунжеры 5. Плунжеры 5, в свою очередь, через регулировочные устройства 8 приводят в действие толкатели 7 колодок. Сепаратор 6 определяет положение роликов при отсутствии давления воздуха в камере 3.

Помимо увеличения быстродействия тормозов, что определяется в основном большей жесткостью механизма привода, механизмы с клиновыми разжимными устройствами имеют ряд других преимуществ по сравнению с механизмами с кулачковым разжимом. Клиновые разжимные устройства имеют меньшую массу, лучше приспособлены для автоматической регулировки, их проще защитить от грязи и воды, следовательно, трение в них будет меньше и стабильнее.

Недостаток клинового разжимного устройства состоит в большей стоимости и сложности производства. Это объясняется тем, что из-за конструктивной невозможности применения роликов большого диаметра в контактах «клин —ролик» и «ролик —плунжер» действуют очень большие контактные напряжения, требующие весьма высокой твердости поверхностей и высокой чистоты их обработки.

С точки зрения самоусиления тормозные механизмы с клиновым разжимным устройством могут быть спроектированы двумя способами. Если клин установить в жестких направляющих, то будет получен механизм с равными перемещениями, то есть без самоусиления. Если же применить плавающий, то есть свободно опирающийся на ролики клин, то получится механизм с практически равными приводными силами. Слово «почти» употреблено здесь вследствие того, что в таком варианте конструкции клин при работе будет немного наклоняться и, строго говоря, приводные силы не будут одинаковы.

Нетрудно видеть, что в первом варианте конструкции на клин, как и на кулак в механизмах с кулачковым разжимом, будет действовать большая поперечная сила, которая вынудит конструктора резко увеличить сечение клина и заставит применить массивные направляющие, в которых к тому же создастся большое трение. Очевидно, что такой вариант конструкции нерационален, и тормозные механизмы с клиновым разжимом выполняются с плавающим клином.

Рис. 14.10. Барабанный тормоз с одним клиновым разжимным устройством

Рис. 14.11. Барабанный тормоз с двумя клиновыми разжимными устройствами

Имеется возможность повысить степень самоусиления механизмов с клиновым разжимом, выполнив их, как показано на рис. 14.11, с двумя клиньями. В этом случае каждый клин, в зависимости от направления вращения тормозного барабана, приводит только одну из колодок. Плунжер другой колодки при этом остается прижатым к корпусу и служит ее опорой.

В барабанных тормозных механизмах применяется еще один способ разжима колодок - рычажный. Он используется на малых автомобилях в стояночной тормозной системе для привода колодок независимо от рабочей тормозной системы. Как показано на рис. 14.3, рычаг 5 установлен на колодке 3 с возможностью вращения. Ось вращения рычага 4 выполнена в виде регулировочного эксцентрика. Рычаг верхней частью взаимодействует с планкой 2, а нижней частью, с тросом, связанным с рукояткой привода стояночной тормозной системы. Планка 2 упирается в другую колодку 1. При вытягивании троса рычаг J поворачивается и раздвигает колодки. Регулировка зазоров в приводе в данной конструкции осуществляется поворотом эксцентрика 4, что позволяет после регулировки зазора между колодками и барабаном восстанавливать первоначальное положение рычага 5.

Барабанные тормозные механизмы имеют весьма существенный недостаток, заключающийся в сложности обеспечения эффективного отвода выделяющегося при работе механизма тепла. Это объясняется несколькими обстоятельствами: внутренняя поверхность барабана примерно наполовину закрыта от охлаждающего воздуха фрикционными накладками; воздушный объем, заключенный внутри барабана, очень плохо обменивается с окружающим воздухом. Улучшить воздухообмен в данном случае затруднительно из-за опасности ухудшения грязезащиты тормозного механизма;

ограниченная, хотя и неплохая, теплопроводность металлов не позволяет тепловому потоку быстро достичь внешней поверхности барабана.

В результате энергоемкость барабанных тормозных механизмов оказывается невысокой. Поэтому на скоростных автомобильных транспортных средствах барабанные механизмы постепенно вытесняются дисковыми.

Тормозные механизмы автомобиля

Наибольшее распространение имеют колодочные тормозные механизмы.

В тормозном механизме задних колес автомобилей ГАЗ ( рис. 91 ) при нажатии на педаль тормоза верхние концы колодок 1 и 3 раздвигаются поршнями колесного тормозного цилиндра 2 под давлением жидкости, поступающей в него из главного тормозного цилиндра.

Передняя тормозная колодка 1 работает по направлению вращения тормозного барабана, поэтому за счет силы трения прижимается к нему сильнее и создает большее тормозящее действие, чем задняя тормозная колодка 3, которая работает против вращения барабана и прижимается к нему с меньшей силой.

При торможении автомобиля, движущегося задним ходом, сильнее прижимается к барабану задняя колодка.

Общая эффективность передних и задних колодок достаточно высокая и заторможенный автомобиль ГАЗ-66 удерживается на крутых подъемах (до 32°).

Для регулирования тормозов предназначены эксцентрики 4 и бронзовые эксцентриковые втулки, неподвижно посаженные на опорные пальцы 5.

Рис. 91. Тормозной механизм задних колес автомобилей ГАЗ: 1 и 3 —тормозные колодки; 2—колесный тормозной цилиндр; 4 — эксцентрики; 5 — опорные пальцы колодок; 6—тормозной барабан

В тормозном механизме передних колес автомобиля ГАЗ-66 каждая тормозная колодка прижимается к барабану при помощи отдельного колесного тормозного цилиндра.

Колесные цилиндры соединены между собой трубкой. Обе тормозные колодки при такой конструкции работают по направлению вращения барабана, что усиливает действие тормозов.

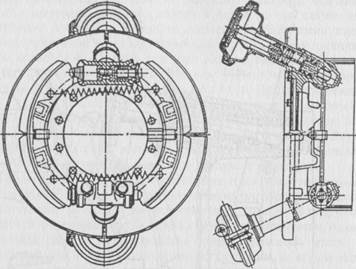

Колодки 1 и 6 ( рис. 92 ) тормозного механизма автомобиля ЗИЛ-131 опираются на эксцентриковые пальцы 7, закрепленные в кронштейнах опорного тормозного диска 4.

Они разжимаются кулаком 2, когда под давлением сжатого воздуха перемещается шток 9 тормозной камеры 5, воздействующий в свою очередь на рычаг 3, закрепленный на валу 10 разжимного кулака.

На шлицованном конце вала 10 установлена червячная шестерня 11, а в рычаге 3-червяк 13.

Поворотом червяка можно изменять положение шестерни 11 и вала 10 с кулаком 2, чем регулируется положение колодок по отношению к тормозному барабану 8.

Червяк 13 стопорится шариковым фиксатором 12.

Ручным (трансмиссионным) тормозом пользуются для затормаживания автомобиля на стоянке и как резервным в случае отказа или повреждения основного (ножного) тормоза.

Трансмиссионный тормоз сильно нагружает механизмы трансмиссии, а при длительном притормаживании автомобиля нагревается и может отказать в работе.

Рис 92. Колесный тормозной механизм (а) и тормозная камера (б) автомобиля ЗИЛ-131: 1 и 6 — тормозные колодки; 2 — разжимный кулак; 3 — приводной рычаг; 4 — опорный тормозной диск; 5 — тормозная камера; 7 — опорные эксцентриковые пальцы; 8 — тормозной барабан; 9 — шток тормозной камеры; 10 — вал разжимного кулака; 11 — червячная шестерня; 12 — фиксатор; 13 — червяк

При торможении ручным тормозом автомобиля ГАЗ-66 тормозные колодки 4 к 5 ( рис. 93 ) расходятся под давлением шариков 7 разжимного стержня 8, упирающихся в скошенные концы пальцев 6 верхних концов колодок.

Нижние концы колодок имеют пальцы 2. которые опираются на конический плавающий сухарь регулировочного винта 3.

Поворотом этого винта устанавливают зазор между накладками колодок и тормозным барабаном.

Рис. 93. Ручной тормоз автомобиля ГАЗ-66. 1—рукоятка; 2 — пальцы нижних концов колодок; 3 — регулировочный винт; 4 и 5 — тормозные колодка, 6 — пальцы верхних концов колодок; 7 — шарики; 8 — разжимный стержень; 9 и 12 — тяги; 10 — регулировочная вилка; 11 — рычаг

В ручном тормозе автомобиля ЗИЛ-131 ( рис. 94 ) колодки с одной стороны упираются в палец 1, с другой — в разжимный кулак 4. Колодки отлиты из алюминиевого сплава, а в местах касания с разжимным кулаком имеют стальные цементованные сухари 5.

В средней части каждая тормозная колодка имеет прилив, которым она опирается на выступ задней крышки коробки передач. Тормозной барабан 2 крепится к фланцу 3 ведомого вала коробки передач.

Ручной тормоз автомобиля КрАЗ-257 расположен за раздаточной коробкой, тормозной барабан закреплен на валу привода заднего моста.

Рис. 94. Ручной тормоз автомобиля ЗИЛ-131: 1 — опорный палец; 2 — тормозной барабан; 3 — фланец; 4 — разжимный кулак; 5 —сухарь; 6 — палец; 7 — регулировочный рычаг; 8 — штанга; 9 — тяга привода; 10 — вилка; 11 — защелка; 12 — рычаг ручного тормоза

Тормоз прогрессивного действия с двумя колодками — наружной 8 ( рис. 95 ) и внутренней 2. Наружная колодка поворачивается на оси, закрепленной в кронштейне 9, который прикреплен к картеру раздаточной коробки.

Внутренняя колодка двумя рычагами и пальцами шарнирно связана с наружной.

При торможении к барабану сначала прижимается наружная, а затем, опираясь на нее, внутренняя колодка.

В результате усиливается действие тормоза и несколько сглаживается резкость торможения.

На автомобилях-самосвалах БелАЗ-540 ручной тормоз ленточного типа.

Рис. 95. Ручной тормоз автомобиля КрАЗ-257: 1 — тяга; 2— внутренняя тормозная колодка: 3 и 6 — эксцентриковые пальцы; 4 и 7 — гайки стяжных болтов; 5 — упорный вннт; 8 — наружная тормозная колодка; 9 — кронштейн наружной колодки

Тормозной барабан 3 ( рис. 96 ) закреплен на фланце ведомого вала коробки передач. Его охватывает стальная лента 2 с приклепанной фрикционной лентой.

В средней части к стальной ленте приклепано ушко 6, связанное с суппортом, закрепленным на картере коробки.

К концам ленты приклепаны кронштейны 4 и 5.

При перемещении рычага ручного тормоза на себя тяга 7 поворачивает нажимный кулачок 8, действующий на верхний кронштейн 5, и через стяжки— на нижний кронштейн 4; лента 2 прижимается к тормозному барабану.

Рис. 96. Ручной тормоз автомобиля-самосвала БелАЗ-540: 1 — установочный болт; 2 — лента; 3 — тормозной барабан; 4 и 5 — кронштейны; 6 — ушко; 7 — тяга; 8 — нажимный кулачок; 9 и 11 — гайки; 10 и 12 — контргайки

Тормозное управление

По прототипу или заданию выбирают тип тормозного механизма и его основные размеры: диаметр барабана (или диска) и ширина колодки b (см. приложение 9). Затем эти размеры проверяют по удельной нагрузке и удельной работе трения, которая определяет температуру нагрева тормозного барабана.

Удельная нагрузка на тормозные накладки

где -полный вес автомобиля, Н;

-суммарная площадь тормозных накладок.

Среднее значение удельной нагрузки составляют: для легковых автомобилей 10…20 Н/см 2; для грузовых автомобилей 20…40 Н/см2. Для автомобилей с дисковыми тормозными механизмами удельные нагрузки соответственно выше.

Удельная работа трения

где -полная масса автомобиля, кг;

-максимальная скорость автомобиля, км/ч.

Средние значения удельной работы: для легковых автомобилей 1…2 кДж /см2 ; для грузовых 0,6…0,8 кДж /см2 .

Нагрев тормозного барабана (диска) за одно торможение

где -масса автомобиля, приходящаяся на тормозящее колесо, кг;

-масса барабана, кг;

-начальная скорость торможения; =40 км/ч;

С -удельная теплоемкость чугуна или стали, С=500 Дж /(кг.К).

Нагрев барабана (диска) за одно торможение не должен превышать 200 С.

Расчет тормозных приводов

Расчет гидравлического привода заключается в определении диаметров главного и рабочего цилиндров, усилия на тормозной педали и ее ход, передаточного числа педального (механической части) привода, необходимости применения усилителя.

Диаметр рабочего цилиндра

где -давление жидкости в приводе при экстренном торможении. При служебных торможениях =4…6 МПа. При экстренном торможении =10…15 МПа.

Р- приводная сила создаваемая рабочим цилиндром на тормозных колодках. Приводная сила определяется исходя из тормозного момента на одном колесе автомобиля и зависит от типа тормозного механизма.

Для тормозного механизма с равными приводными силами и односторонним расположением опор (ГАЗ-3307) = = (т.е. приводная сила, действующая на активную колодку равна приводной силе, действующей на пассивную колодку).

При коэффициенте трения =0,35 и определенных допущениях, таких как: плечо действия нормальных сил равно радиусу барабана ; плечо действия приводных сил h равно двум радиусам барабана; коэффициент К0, учитывающий плечо действия равнодействующей сил трения, равен 1 (К0=1), приводную силу можно определить по формуле

где -тормозной момент на барабане колеса.

Для тормозного механизма с равными приводными силами и разнесенными опорами (ГАЗ-31029, ГАЗ-66) характерно, что обе колодки активные при движении вперед. Поэтому тормозные моменты, создаваемые обеими колодками, одинаковы.

Приведенная сила в этом случае:

Для дискового тормоза приводная сила определяется по формуле (Рис.2.17).

где -среднее значение плеча приложения приводной силы (это расстояние от оси вращения тормозного диска до оси симметрии тормозной колодки).

Усилие на педали

где -диаметр главного цилиндра, = (0,9…1,2);

-передаточное число педального привода, которое определяется как отношение плеч педального привода (=а/b);

-коэффициент полного действия привода (=0,92…0,95).

Усиление на педали не должно превышать 500 Н для легковых автомобилей и 700 Н для грузовых. При больших значениях необходима установка в приводе усилителя.

Ход педали зависит от числа тормозных механизмов и общего передаточного числа тормозного привода. Для двухосного автомобиля ход педали рассчитывается по формуле

где -диаметр рабочих цилиндров тормозов передних колодок;

диаметр рабочих цилиндров тормозов задних колес;

. -перемещения поршней под действием сили ;

-коэффициент, учитывающий объемное расширение привода (в основном резиновых тормозных шлангов), =1,05…1,1;

-холостой ход педали (свободный ход педали).

Полный ход педали должен также включать запас хода, компенсирующий износ накладок (до упора педали в пол). Запас хода должен составлять 30…40% от полного хода педали.

Для легковых автомобилей полный ход педали не должен превышать 150 мм, для грузовых автомобилей -180 мм.

Расчет пневматического привода заключается в определении диаметров диафрагм тормозных камер и тормозного крана, усилия на тормозной педали.

Расчет ведется исходя из максимального тормозного момента, передаваемого колесом (см. 2.6.1), для двух типов тормозных механизмов: с кулаковым разжимом тормозных колодок и клиновым.

В тормозном механизме с кулачковым разжимом перемещение колодок равны, моменты, передаваемые активной и пассивной колодками также равны, а приводные силы не равны: Р/Р//.

Приводные силы определяют по формулам:

Р/=Мтор/2 r; P// = 2P/ = Mтор/ r (2.11)

Момент на валике разжимного кулака ( без учета трения)

Мв=Р/ r +Р// r =(Р/+Р//) r (2.12)

где r-радиус кулака (его профиль принят эвольвентным, т.е. r=соnst).

Усилие на штоке тормозной камеры

где -расстояние от центра разжимного кулака до штока тормозной камеры.

Площадь диафрагмы тормозной камеры

где Рв -давление воздуха в полости тормозной камеры, минимальное его значение принимают равным 0,6 МПа.

Диаметр диафрагмы тормозной камеры

Усилие, действующее на поршень следящего механизма тормозного крана

где F2-площадь диафрагмы тормозного крана;

Рпр -усилие пружины (принимают по прототипу);

Рв-давление воздуха в полости тормозного крана, принимают равным Рв=6,5…7,5 МПа .

Усилие на тормозной педали

где а -верхнее плечо педального привода;

b -нижнее плечо педального привода (значения принимаются по прототипу).

Приняв максимальное допускаемое усилие на тормозной педали Рпед=700Н и определив Рп из (2.6.17), находят площадь диафрагмы тормозного крана F2 из (2.6.16) и ее диаметр Д2.

В тормозном механизме с клиновым раздвижным устройством (Рис.2.19,б) приводные силы равные, т.е. Р/=Р//=Р.

Поэтому сила, действующая на шток клина будет равна

где -половина угла при вершине клина (обычно =5…60).

Дальнейший расчет проводится в том же порядке, как и в первом случае.

Расчет усилителей тормозных гидроприводов

На легковых автомобилях устанавливают вакуумные усилители тормозного привода, а на грузовых автомобилях с тормозным гидроприводом как вакуумные, так и пневматические усилители.

Основные требования к усилителям:

обеспечение пропорциональности между усилием на тормозной педали и усилием, создаваемым усилителем (силовое следящее действие);

возможность управления тормозной системой при выходе усилителя из строя или при неработающем двигателе.

Коэффициент усиления гидровакуумного усилителя.

где Рж2 -давление жидкости в правой полости гидроцилиндра усилителя.

Принимается равным 4-6 МПа при служебном и 10-15 МПа при экстренном торможении;

Рж1 -давление жидкости, создаваемое педальным приводом в главном цилиндре.

Из (2.1.9) определяем

Диаметр поршня главного цилиндра принимают по прототипу и определяют его площадь F1.

Усилие на тормозной педали

где Uпп -передаточное число педального привода, которое принимается из конструктивных соображений или по прототипу.

Активная площадь мембраны следящего устройства

где Р1 -давление воздуха над мембраной (атмосферное);

Р2 -вакуум под мембраной, равный вакууму во всасывающем коллекторе (расчетное давление 0,05 МПа).

Рпр1 -усилие пружины мембраны (пружина подбирается по прототипу).

F2 -площадь поршня следящего устройства (подбирается по прототипу).

Задавшись величиной диаметра седла вакуумного клапана dвк, определяют внешний диаметр мембраны следящего устройства

Активная площадь мембраны усилителя

где F5 -площадь поршня гидроцилиндра усилителя (принимается по прототипу);

Рпр2 -усилие пружины усилителя (принимается по прототипу).

Следует отметить, что соотношение площадей F4 и F5 влияет на усилие, развиваемое усилителем без изменения усилия на педали. Усилие на педали будет зависеть только от соотношения площадей F1 и F2.

Устройство тормозов

Тормозная система автомобиля состоит из тормозных механизмов и приводов к ним.

Тормозные механизмы устанавливают как на колесах автомобилей, так и на ведомом валу коробки (центральный тормоз). На автомобилях ГАЗ-51А, ГАЗ-53А, ЗИЛ-130 и «Москвич-412» применяют колодочные тормозные механизмы.

Тормозной механизм колеса ГАЗ-53А устроен по схеме, показанной на рисунке Тормозной механизм колеса. Тормозные колодки имеют фрикционные накладки для увеличения коэффициента трения. Разжимным приспособлением служит гидравлический рабочий тормозной цилиндр 5 колеса.

Тормозится колесо следующим образом: при нажатии тормозной педали поршни цилиндра 5 раздвигают колодки и прижимают их накладками к внутренней поверхности тормозного барабана. Возникающая сила трения останавливает колесо. Для отключения тормоза автомобиля необходимо отпустить тормозную педаль. В этом случае пружина 6 оттянет колодки от тормозного барабана и колесо получит возможность свободно вращаться.

Механизм центрального тормоза автомобиля ГАЗ-53А

Механизм центрального тормоза автомобиля ГАЗ-53А:

а — устройство; б — схема действия;

1 — барабан; 2 — колодки; 3 — щит; 4 — разжимное устройство; 5 — рычаг ручного тормоза; 6 — зубчатый сектор; 7 — тяга; 8 — стяжная пружина; 9 — корпус регулировочного устройства.

Механизм центрального тормоза автомобиля ГАЗ-53А состоит из барабана 7, укрепленного на фланце ведомого вала коробки передач, двух колодок 2, присоединенных к кронштейну (щиту) 5, установленному на картере коробки передач, и разжимного устройства 4. Под действием рычага 5 разжимное устройство прижимает колодки к барабану и затормаживает ведомый вал коробки передач и карданный вал, а следовательно, и ведущие колеса автомобиля.

Привод тормозных механизмов

Различают механический, гидравлический и пневматический приводы тормозных механизмов.

Механический привод. На автомобиле ГАЗ-53А применяют механический привод для ручного тормоза. Этот привод состоит из рычага 5 с зубчатым сектором 6 и тяги 7 привода, действующей на устройство 4 для разжатия колодок.

В устройстве и действии гидравлического привода используют свойства жидкостей (закон Паскаля).

Гидравлический привод состоит из главного цилиндра 1, соединенного трубопроводами 2 с тормозными цилиндрами 3 колес

Схема гидравлического тормозного привода

Схема гидравлического тормозного привода:

А — расположение; Б — соединение; В — действие тормозов;

1 — главный тормозной цилиндр; 2 — трубопроводы; 3 — тормозные цилиндры колес; 4 — тормозная педаль; 5 — присоединение шлангов; 6 — корпус главного тормозного цилиндра; 7 — гибкие шланги; 8 — бачок для тормозной жидкости; 9 — колодка; 10 — тормозной барабан.

Вся система заполняется специальной тормозной жидкостью, не разъедающей резиновые детали системы.

Главный тормозной цилиндр автомобиля ГАЗ-53А

Главный тормозной цилиндр автомобиля ГАЗ-53А:

а — продольный разрез; б — детали;

1 — шток; 2 — защитный чехол; 3 и 5 — манжеты; 4 — поршень; 6 — возвратная пружина; 7 и 10 — клапаны; в — корпус; 9 — крышка; 11 — тройник; 12 — пробка; 13 — тормозная жидкость.

В главном цилиндре находится поршень 4 с уплотнительными манжетами 3 и 5, перемещаемый под действием штока соединенного с тормозной педалью. При нажатии педали поршень 4 нагнетает тормозную жидкость через клапан 7 в рабочие тормозные цилиндры колес.

После прекращения нажатия педали поршень возвращается в исходное положение пружиной 6. Эта же пружина удерживает клапан 10, через который жидкость возвращается в главный цилиндр по окончании торможения. Запас жидкости хранится в корпусе 8, расположенном в одной отливке с главным цилиндром. Корпус и цилиндр соединены между собой отверстиями, через которые жидкость перетекает из корпуса в цилиндр и обратно.

Уровень жидкости должен всегда находиться на расстоянии 15 — 20 мм от кромки заливного отверстия.

Тормозной цилиндр колеса автомобиля ГАЗ-53А

Тормозной цилиндр колеса автомобиля ГАЗ-53А:

а — продольный разрез; б — детали;

1 — колодки; 2 — защитные колпаки цилиндра; 3 — поршни; 4 — корпус; 5 — манжеты; 6 — штуцер; 7 — трубопровод; 8 — отверстие для удаления воздуха; 9 — отверстие для подвода жидкости; 10 — пружина.

В тормозных цилиндрах колес установлено по два поршня 3 с уплотнительными манжетами 5. Через штуцер 6 в пространство между поршнями нагнетается тормозная жидкость. Под ее давлением, достигающим приблизительно 7 — 8 Мн/м 2 (70 — 80 кгс/см 2 ), поршни расходятся и прижимают колодки 1 к тормозному барабану. Поршни тормозных цилиндров и колодки возвращаются в исходное положение под действие стяжных пружин колодок.

В случае попадания воздуха в трубопроводы гидравлического привода тормозов передача давления жидкостью значительно ухудшается, так как образуются воздушные «пробки» и весь ход поршня главного цилиндра расходуется лишь на сжатие воздуха в системе, тогда как поршни тормозных цилиндров колес остаются неподвижными и торможения не происходит.

Удаляют воздух из каждого тормозного цилиндра через перепускной клапан, ввинчиваемый в отверстие 8.

Жидкость в гидравлической системе тормозов подается от главного цилиндра 1 к цилиндрам 3 колес по металлическим трубкам 2 и специальным резиновым шлангам 7, выдерживающим высокие давления и воздействие масел. Такая конструкция позволяет управлять тормозами, несмотря на колебания колес и мостов.

Тормозная система автомобиля ГАЗ-51А. Конструкция главного тормозного цилиндра, колодочных тормозов колес, гидравлического привода и центрального тормоза автомобиля ГАЗ-51А аналогична описанной в данном параграфе.

Гидровакуумный усилитель привода тормозов

Гидровакуумный усилитель привода тормозов автомобиля ГАЗ-53А:

А — разрежение; Б — воздух; В — тормозная жидкость;

I — IV — полости корпуса вакуумного усилителя;

1 — корпус вакуумной камеры; 2 — диафрагма; 3 — тарелка диафрагмы; 4 — толкатель поршня; 5 — пружина диафрагмы; 6 — вакуумный клапан; 7 — крышка корпуса; 8 — воздушный клапан; 9 — клапан управления; 10 — корпус гидравлического цилиндра; 11 — поршень; 12 — шариковый клапан; 13 — запорный клапан.

В тормозную систему автомобиля ГАЗ-53А включен гидровакуумный усилитель ножного тормоза, уменьшающий силу нажатия тормозной педали за счет использования разрежения во впускном трубопроводе двигателя. Усилитель состоит из вакуумной камеры 7, гидравлического цилиндра 10 и клапанной коробки, в которой помещен клапан 9 управления, соединенный с вакуумным 6 и воздушным 8 клапанами.

При нажатии тормозной педали жидкость из главного тормозного цилиндра по трубопроводу поступает в цилиндр 10 через отверстие в поршне 11, в котором помещен шариковый клапан 12, а затем в тормозную систему, производя торможение автомобиля.

По мере усиления нажатия педали и соответствующего повышения давления в тормозной системе клапан 9, поднимаясь, закрывает вакуумный клапан 6, разобщая между собой полости III и IV корпуса. При дальнейшем движении клапана 9 открывается воздушный клапан 8 и полость III корпуса сообщается с атмосферой.

Наружный воздух, попадая в корпус, преодолевает сопротивление пружины 5, перемещает диафрагму, толкатель и поршень 11, создавая дополнительное давление в гидравлической магистрали тормозной системы. Запорный клапан 13 автоматически разъединяет усилитель и впускную трубу при остановке двигателя. За счет разрежения в усилителе можно произвести два-три торможения.

Читайте также: