Регулировка рулевой колонки маз

Обновлено: 11.05.2024

Рулевое управление автомобиля МАЗ

Рулевое управление включает в себя рулевой механизм с встроенным распределителем, колонку, рулевое колесо, силовой цилиндр, насос, масляный бак, а также шланги.

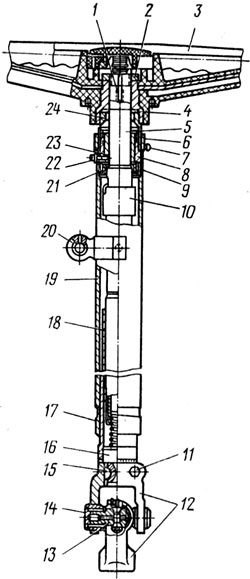

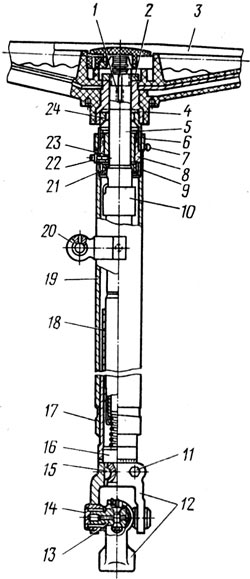

Рулевой механизм с встроенным распределителем и клапаном ограничения давления рабочей жидкости показан на рисунке 45.

Ось наружной поверхности вкладышей 8, 15 смещена относительно ося отверстия подшипников 11 на величину эксцентриситета "h", что дает возможность регулировать зубчатое зацепление поворотом вкладышей 8, 15.

Регулировка натяга подшипников 29 осуществляется с помощью прокладок 1.

Распределитель гидроусилителя руля - золотникового типа, встроен в рулевой механизм.

Уход за рулевым управлением и его регулировка

Уход за рулевым механизмом заключается в периодической проверке и подтяжке креплений, а также проверке герметичности всех уплотнений. Регулировка натяжения ремней привода насоса на автомобилях с двигателем ЯМЗ осуществляется винтом. При правильном натяжении прогиб в средней части ремня под усилием 39 Н (4 кгс) должен быть в пределах 10-15 мм. После регулировки винт законтрить гайкой.

Рисунок 45. Рулевой механизм

1 - регулировочные прокладки; 2 - винт; 3 - гайка-рейка; 4 - корпус 5 - распределитель; 6 - канал; 7 - сектор; 8. 15 - эксцентриковые вкладыши; 9 - штифт; 10. 16. 28 - крышка; 11. 29 - подшипники; 12 -отверстие; 13 - клапан ограничения давления; 14 - кольцевая расточка; 17. 27 - боковая грань; 18, 26 - ролик; 19, 25 - рычаг; 20 - шток; 21 - гайка; 22 - пробка; 23 - корпус; 24 - контргайка; 30 - пробка

При смене масла в гидросистеме, которая производится при ремонте, следует поднять переднюю ось автомобиля. Для слива масла из системы:

- отвернуть заливную пробку и сливную пробку масляного бака, слить масло из бачка и промыть фильтр и бачок дизельным топливом;

- слить масло из картера рулевого механизма, для чего отвернуть пробку 30 (рисунок 45);

- отсоединить от распределителя трубопроводы гидроцилиндра и опустить их в емкость и, медленно поворачивая рулевое колесо вправо и влево до упора, слить масло из гидроцилиндра.

При заливке масла полностью удалить воздух из системы. Для этого залить масло в бачок и медленно повернуть рулевое колесо два раза до упора вправо и влево, пока не прекратится выделение пузырьков воздуха из масла в бачке. Произвести доливку масла при необходимости. Фильтр масляного бачка при установке двигателя MAN заменить после обкатки, а в дальнейшем менять после каждых 30000 км пробега.

Регулировка рулевого механизма

Регулировка рулевого механизма включает регулировку подшипников винта и регулировку зацепления зубчатого сектора и гайки - рейки. Регулировку механизма следует начинать с подшипников винта в такой последовательности:

- снять рулевой механизм:

- слить рабочую жидкость из рулевого механизма, отвернув сливную пробку:

- закрепить рулевой механизм в тисках и проушины корпуса в горизонтальном положении вверх сектором;

- поворотом входного вала (рисунок 45) установить гайкурейку 3 и сектор 7 в одно из крайних положений (левое или правое);

- определить момент, необходимый для проворачивания входного вала по направлению из крайнего положения в среднее (примерно на угол 30°). если момент меньше 0,9 Н.м, необходимо отрегулировать натяг в подшипниках 29, уменьшив количество прокладок 1.

После регулировки момент, необходимый для проворачивания входного вала, должен находиться в пределах 0.9- 1,5 Н.м (0,10-0,15 кгс.м). Для проверки наличия люфта в зубчатом зацеплении нужно вращением входного вала установить гайку-рейку и зубчатый сектор в среднее положение (полное число оборотов входного вала делится пополам), установить сошку на вал сектора 7. Покачиванием сошки в обе стороны определить наличие люфта (при наличии люфта слышен стук в зубчатом зацеплении и, кроме того, вал сектора поворачивается, а входной вал неподвижен). Наличие люфта можно также определить поворотом входного вала влево и вправо до начала закрутки торсиона, застопорив при этом вал сектора.

Для регулировки зубчатого зацепления необходимо снять крышки 10 и 16 и повернуть вкладыши 8, 15 по часовой стрелке на один и тот же угол (если смотреть со стороны вала сектора) так, чтобы исключить зазор в зубчатом зацеплении. Установку крышек 10 и 16 производить таким образом, чтобы штифты 9 вошли в отверстия во вкладышах 8, 15, расположенных в одной диаметральной плоскости с резьбовыми отверстиями в корпусе под крепление крышек. При незначительном несовпадении отверстий с резьбовыми отверстиями корпуса вкладыши 8, 15 повернуть в ту или другую сторону до совпадения вышеуказанных отверстий, обратив при этом внимание на отсутствие зазора в зубчатом зацеплении. Штифты 9 должны располагаться друг против друга по одной линии.

После регулировки крышки 10, 16 при установке можно повернуть на 90, 180 и 270 градусов относительно первоначального положения.

После установки крышек момент, необходимый для проворачивания входного вала в среднем положении, должен быть в пределах 2,9 - 4,5 Н.м (0,29 - 0,45 кгс.м).

После проведения регулировочных работ рулевой механизм установить на автомобиль и, подсоединив его к рулевой колонке и гидроцилиндру, проверьте работу рулевого управления.

Регулировка углов поворота сектора 7 (рисунок 45), при которых происходит срабатывание клапана ограничения давления 13, осуществляется непосредственно на автомобиле следующим образом:

Для увеличения углов поворота сектора 7 и, следовательно, управляемых колес влево до заданной величины, необходимо отвернуть контргайку 24 до выхода из соприкосновения с корпусом 23, и поворачивать пробку 22 против часовой стрелки, при этом гайка 21 со штоком 20 и рычагом 19 будет перемещаться вниз, обеспечивая удаление ролика 18 от боковой грани 17 сектора 7.

После проведения регулировки контргайку 24 завернуть, придерживая от поворота пробку 22.

Для уменьшения углов поворота сектора 7 и, следовательно, управляемых колес до заданной величины влево, необходимо отвернуть контргайку 24 до выхода из соприкосновения с корпусом 23 и, поворачивать пробку 22 по часовой стрелке, при этом гайка 21 со штоком 20 и рычагом 19 будут перемещаться вверх, обеспечивая приближение ролика 18 к боковой грани 17 сектора 7.

После проведения регулировки контргайку 24 завернуть, придерживая от проворота пробку 22.

Для увеличения или уменьшения угла поворота сектора и, следовательно, управляемых колес до заданной величины вправо аналогичной регулировкой ролик 26 с рычагом 25 удаляется или приближается к грани 27 сектора 7.

Регулировка рулевой колонки по углу наклона и высоте осуществляется при нажатии на педаль 8 (рисунок 46).

В начальный момент нажатия на педаль выходит из зацепления рейка 4 и обеспечивается регулировка положения рулевого колеса только по углу наклона.При перемещении педали на полный ход выходит из зацепления и рейка 2, при этом обеспечивается регулировка положения рулевого колеса по углу наклона и высоте.

После установки рулевой колонки в удобное положение рулевого колеса педаль отпустить.

Роль травмобезопасного устройства выполняет зубчатое зацепление рейки 4 и сектора 5. При воздействии на рулевое колесо зубья зубчатого зацепления срезаются.

5.1.1. Рулевое управление. Техническое обслуживание и регулировка

Техническое обслуживание рулевого механизма заключается в периодической проверке и подтяжке креплений, смазке и проверке герметичности всех уплотнений.

Инвентарь для заправки масла должен быть совершенно чист, а место для заливки масла на картере тщательно очищено от грязи. При смене масла в гидросистеме, которая производится 2 раза в год (при сезонном обслуживании), следует поднять переднюю ось автомобиля.

Для слива масла из системы необходимо:

· отвернуть заливную пробку 1 (см.рис.86) и сливную пробку 12, слить масло из бачка и промыть фильтр и бачок керосином;

· слить масло из картера рулевого механизма, для чего отвернуть пробку 16 (см. рис.79);

· отсоединить от распределителя трубопроводы гидроцилиндра и опустить

их в ёмкость и, медленно поворачивая рулевое колесо вправо и влево до упора, слить масло из гидроцилиндра.

При смене масла следует обращать внимание на степень загрязнённости сливаемого масла и при необходимости промыть картер свежим маслом.

При заливке свежего масла нужно полностью удалить воздух из системы. Для этого необходимо:

· залить масло в бачок и после непродолжительного времени запустить двигатель, дав ему поработать с малой частотой вращения;

· долить масло в бачок и медленно повернуть рулевое колесо 2 раза до

упора вправо и влево, пока не прекратится выделение пузырьков воздуха из масла в бачке. Произвести доливку масла до необходимого уровня.

Регулировка натяжения ремней привода насоса осуществляется винтом 9 (см.рис.83). При правильном натяжении прогиб в средней части ремня под усилием 4кгс должен быть в пределах 10-15мм. После регулировки винт 9 нужно законтрить контргайкой 8.

Для диагностирования работы гидросистемы рулевого управления нужно помнить следующее:

· при прохождении нейтрального положения золотником (поворот рулевого колеса влево-вправо от среднего положения) и температуре рабочей жидкости 50±5°С давление в напорной магистрали не должно превышать 3кгс/см²;

· при частоте вращения коленчатого вала 1500об/мин и крайнем (левом или правом) положении управляемых колес максимальное давление в напорной магистрали не должно превышать 110 кгс/см².

Регулировка рулевого механизма включает регулировку подшипников винта и зацепления зубчатого сектора и гайки-рейки. Регулировку механизма необходимо начинать с подшипников винта в такой последовательности:

· снять рулевой механизм (см.раздел « 5.5. Рулевое управление. Ремонт. Рулевой механизм»);

· слить рабочую жидкость из рулевого механизма, отвернув сливную пробку;

· закрепить рулевой механизм в тисках за проушины корпуса в горизонтальном положении вверх сектором;

· поворотом входного вала 7 (см.рис.79) установить гайку-рейку 4 и сектор 8 в одно из крайних положений (левое или правое);

· определить момент, необходимый для проворачивания входного вала 7 по направлению из крайнего положения в среднее (примерно на угол 30°). Если момент меньше 0,1кгс.м, необходимо отрегулировать натяг в подшипниках 1, уменьшив количество прокладок 9.

После регулировки момент, необходимый для проворачивания входного вала 7, должен находиться в пределах 0,1-1,6 кгс.м. Для проверки наличия люфта в зубчатом зацеплении нужно вращением входного вала 7 установить гайку-рейку и зубчатый сектор в среднее положение (полное число оборотов входного вала делится пополам), установить сошку на вал сектора 8. Покачиванием сошки в обе стороны определить наличие люфта (при наличии люфта слышен стук зубчатом зацеплении и, кроме того, вал сектора поворачивается, а входной вал 7 неподвижен).

Для регулировки зубчатого зацепления необходимо снять крышки 19 и 15 и повернуть эксцентричные втулки 12 по часовой стрелке на один и тот же угол (если смотреть со стороны вала сектора) настолько, чтобы исключить зазор в зубчатом зацеплении. Установку крышек 15 и 19 производить таким образом, чтобы штифты 14 вошли в отверстия во втулках 12, расположенных в одной диаметральной плоскости с резьбовыми отверстиями в корпусе 3 под крепление крышек. При незначительном несовпадении отверстий 11 с резьбовыми отверстиями корпуса 3 втулки 12 нужно повернуть в ту или другую сторону до совпадения вышеуказанных отверстий, обратив при этом внимание на отсутствие зазора в зубчатом зацеплении. Штифты 14 должны располагаться друг против друга по одной линии. Крышки 15 и 19 после регулировки могут быть повернуты на 90, 180 и 270° относительно положения до регулировки.

После регулировки и установки крышек 15 и 19 момент, необходимый для

проворачивания входного вала 7, в среднем положении должен быть в пределах 0,27-0,42 кгс.м.

Возможные неисправности рулевого управления в целом и отдельных его

узлов, способы их устранения приведены в табл. 11.

Регулировка рулевой колонки маз

Регулировка рулевого механизма включает регулировку подшипников винта и регулировку зацепления зубчатого сектора и гайки-рейки

Регулировку механизма начинайте с подшипников винта в такой последовательности:

— слейте рабочую жидкость из рулевого механизма, отвернув сливную пробку;

— закрепите рулевой механизм в тисках за проушины корпуса в горизонтальном положении;

— поворотом входного вала (рис. 1) установите гайку-рейку и сектор 8 в одно из крайних положений (левое или правое);

— определите момент, необходимый для проворачивания входного вала по направлению из крайнего положения в среднее (примерно на угол 30°).

Если момент меньше 0,9 Нм, необходимо отрегулировать натяг в подшипниках 1, уменьшив количество прокладок 9.

После регулировки момент, необходимый для проворачивания входного вала, должен находиться в пределах 0,9—1,5 Нм (0,10—0,15 кгс.м).

Для проверки наличия люфта в зубчатом зацеплении нужно вращением входного вала установить гайку-рейку и зубчатый сектор в среднее положение (полное число оборотов входного вала делится пополам), установить сошку на вал сектора 8.

Покачиванием сошки в обе стороны определить наличие люфта (при наличии люфта слышен стук в зубчатом зацеплении и, кроме того, вал сектора поворачивается, а входной вал неподвижен).

Наличие люфта можно так же определить поворотом входного вала влево и вправо по начала закрутки торсиона, застопорив при этом вал сектора.

Для регулировки зубчатого зацепления необходимо снять крышки 19 и 15 и повернуть вкладыши 12 по часовой стрелке на один и тот же угол (если смотреть со стороны вала сектора) так, чтобы исключить зазор в зубчатом зацеплении.

Установку крышек 15 и 19 производите таким образом, чтобы штифты 14 вошли в отверстия во вкладышах 12, расположенных в одной диаметральной плоскости с резьбовыми отверстиями в корпусе 3 под крепление крышек.

При незначительном несовпадении отверстий 11 с резьбовыми отверстиями корпуса 3 вкладыши 12 поверните в ту или другую сторону до совпадения вышеуказанных отверстий, обратив при этом внимание на отсутствие зазора в зубчатом зацеплении.

Штифты 14 должны располагаться друг против друга по одной линии.

После регулировки крышку 15 (крышки 10 и 16 — для рулевого механизма, рис. 2) при установке можно повернуть на 90, 180 и 270 градусов относительно первоначального положения.

После установки крышек момент, необходимый для проворачивания входного вала в среднем положении, должен быть в пределах 2,9—4,5 Нм (0,29—0,45 кгсм)

После проведения регулировочных работ рулевой механизм установите на автомобиль и, подсоединив его к рулевой колонке и гидроцилиндру, проверьте работу рулевого управления.

При правильной регулировке (при отрегулированных шарнирных соединениях рулевых тяг, подшипниках ступиц передних колес и шкворневых соединениях балка передней оси — поворотный кулак) усилие на ободе рулевого колеса при повороте управляемых колес на месте на площадке с асфальтовым покрытием должно быть при работающем двигателе 98—118 Н (10—12 кгс) и свободный угол поворота рулевого колеса не более 10. 12˚.

В процессе эксплуатации допускается увеличение свободного хода рулевого колеса, но не более 18°.

Регулировка углов поворота сектора 7 (рис. 3), при которых происходит срабатывание клапана ограничения давления 13, осуществляется непосредственно на автомобиле следующим образом:

Для увеличения углов поворота сектора 7 и, следовательно, управляемых колес влево до заданной величины необходимо отвернуть контргайку 24 до выхода из соприкосновения с корпусом 23 и поворачивать пробку 22 против часовой стрелки, при этом гайка 21 со штоком 20 и рычагом 19 будет перемещаться вниз, обеспечивая удаление ролика 18 от боковой грани 17 сектора 7.

После проведения регулировки контргайку 24 завернуть, придерживая от проворота пробку 22.

Для уменьшения углов поворота сектора 7 и, следовательно, управляемых колес до заданной величины влево, необходимо отвернуть контргайку 24 до выхода из соприкосновения с корпусом 23 и поворачивать пробку 22 по часовой стрелке, при этом гайка 21 со штоком 20 и рычагом 19 будут перемещаться вверх, обеспечивая приближение ролика 18 к боковой грани 17 сектора 7

После проведения регулировки контргайку 24 завернуть, придерживая от проворота пробку 21.

Для увеличения или уменьшения угла поворота сектора и, следовательно, управляемых колес до заданной величины вправо аналогичной регулировкой ролик 26 с рычагом 25 удаляется или приближается к грани 27 сектора 7.

Регулировка рулевой колонки маз

МАЗ-152. УХОД ЗА РУЛЕВЫМ МЕХАНИЗМОМ И ЕГО РЕГУЛИРОВКА

Уход за рулевым механизмом заключается в периодической проверке и подтяжке резьбовых соединений, проверке герметичности всех уплотнений.

Регулировка рулевого механизма включает в себя регулировку подшипников винта и регулировку зацепления зубчатого сектора и гайки-рейки. Регулировка осуществляется в следующей последовательности:

- слить рабочую жидкость из гидросистемы;

- снять рулевой механизм;

- слить окончательно рабочую жидкость из картера рулевого механизма, отвернув сливную пробку 12 (рис. 4.7.2);

- закрепить рулевой механизм в тисках за проушины корпуса в горизонтальном положении вверх сектором;

- поворотом входного вала установить гайку-рейку и сектор в одно из крайних положений (левое или правое);

- определить момент, необходимый для проворачивания входного вала по направлению из крайнего положения в среднее (примерно на угол 30°). Если момент меньше 0,9 Н-м, то необходимо отрегулировать натяг в подшипниках 3, уменьшив количество регулировочных прокладок 2.

После регулировки момент, необходимый для проворачивания входного вала, должен находиться в пределах 0,9. 1,5 Н-м (0,10.0,15 кгс-м). Для проверки наличия люфта в зубчатом зацеплении сектор - гайка-рейка необходимо вращением входного вала установить гайку-рейку и сектор в среднее положение (полное число оборотов входного вала делится пополам) и установить сошку на вал зубчатого сектора 14. Покачиванием сошки в обе стороны определить наличие люфта (при наличии люфта слышен стук в зубчатом зацеплении и, кроме того, вал зубчатого сектора поворачивается, а входной вал рулевого механизма остается неподвижным). Наличие люфта можно также проверить поворотом входного вала рулевого механизма влево и вправо до начала закрутки торсиона, застопорив при этом вал сектора.

Для регулировки зубчатого зацепления необходимо снять крышки и клапан ограничения давления и повернуть эксцентричные втулки 10 по часовой стрелке на один и тот же угол (если смотреть со стороны вала-сектора) так, чтобы исключить зазор в зубчатом зацеплении. Установку крышек и корпуса клапана разгрузки производить таким образом, чтобы штифты вошли в отверстия во втулках, расположенных в одной диаметральной плоскости с резьбовыми отверстиями в корпусе под крепление крышек. При незначительном несовпадении отверстий с резьбовыми отверстиями корпуса поверните втулки в ту или иную сторону до совпадения ближайших отверстий, обратив при этом внимание на отсутствие зазора в зубчатом зацеплении. Штифты должны располагаться друг против друга на одной линии.

После регулировки крышку можно повернуть на 90°, 180° и 270° относительно первоначального положения, а корпус клапана установить в то же положение, какое было до регулировки.

После установки крышки и клапана момент, необходимый для проворачивания входного вала в среднем положении, должен быть в пределах 2,7. 4,1 Н-м (0,27.0,41 кгс-м).

После регулировки рулевой механизм установить на автобус, и, подсоединив к элементам рулевого управления, проверить его работоспособность.

При правильной регулировке (при отрегулированных шарнирных соединениях рулевых тяг, подшипников ступиц передних колес и шкворневых соединений поворотных кулаков, при отсутствии воздуха в гидросистеме усилителя) усилие на ободе рулевого колеса при повороте управляемых колес на месте на площадке с асфальтовым покрытием должно быть при работающем двигателе не более 147 Н (15 кгс), а люфт рулевого колеса - не более 15°. В процессе эксплуатации автобуса допускается увеличение люфта до величины, указанной в «Правилах дорожного движения».

УХОД ЗА МАЯТНИКОВЫМ РЫЧАГОМ И ЕГО РЕГУЛИРОВКА

При проведении ТО-1 смазать маятниковый рычаг смазкой Литол-24 через масленку до выхода свежей смазки из контрольного клапана.

При проведении ТО-2 проверить люфт подшипников маятникового рычага. При люфтах, превышающих 0,15 мм, необходима проверка состояния и регулировка подшипников 3 (рис. 4.7.3).

Для проведения регулировки подшипников снять маятниковый рычаг с опорой с автобуса, закрепить его в тисках и проверить осевой и радиальный люфт выходного вала 2, а также легкость его вращения. Для проведения регулировки необходимо снять крышку 6, вывернуть на несколько оборотов стопорный винт 5 и отвернуть на 1.2 оборота регулировочную гайку 4. После этого затянуть гайку 4 моментом силы 186.235 Н-м (19.24 кгс-м) до тугого вращения вала, после чего отвернуть гайку 4 на 60°.. .90° и проверить легкость вращения вала в подшипниках, вал должен вращаться без ощутимого осевого люфта (при затягивании гайки следует проворачивать корпус 1 для правильной установки роликов). При необходимости повторить регулировку. После окончания регулировки застопорить регулировочную гайку 4, завернув винт 5. Если регулировкой не удается отрегулировать подшипники, то их следует заменить. При замене подшипников необходимо очистить корпус от старой смазки, и при сборке заполнить полость между подшипниками и обильно смазать подшипники смазкой Литол-24.

УХОД ЗА РУЛЕВЫМИ ТЯГАМИ

При ТО-1 проверить люфт в шарнирах рулевых тяг. Повышенный люфт устранить заворачиванием пробки 8 (рис. 4.7.4). Пробку сначала завернуть до упора, затем отвернуть на 1/12.1/8 оборота. После регулировки пробка должна быть застопорена кернением крышки 5 в углубление корпуса наконечника. Если заворачиванием пробки люфт устранить не удается, то следует заменить сухари и шаровой палец. При сборке смазать палец смазкой Литол-24 и заполнить смазкой все полости наконечника. Снаружи устанавливается сухарь 9, который имеет меньшую высоту, чем внутренний сухарь 10.

Регулярная смазка шарниров значительно увеличивает срок их службы.

Гайки крепления пальцев должны быть затянуты моментом 157. 196 Н-м и застопорены шплинтом. Гайки болтов клемм наконечников рулевых тяг должны быть затянуты моментом 54. 69 Н-м.

УХОД ЗА УГЛОВЫМ РЕДУКТОРОМ

При проведении обслуживания проверить уровень масла, при необходимости долить. При увеличенном люфте рулевого колеса проверить люфт в зацеплении конических шестерен углового редуктора, при необходимости отрегулировать.

Натяг подшипников 3 (рис. 4.7.6) регулируется набором регулировочных прокладок 7 и 25. Момент проворачивания ведомого вала 23 (при снятом ведущем вале 16)

должен быть не более 0,61 Н-м, при этом осевой люфт вала при усилии 150. 200 Н не должен превышать 0,05 мм.

Предварительный натяг конических подшипников 11 ведущего вала 16 регулируется гайкой 18 (затянуть гайку до отказа и отвернуть до начала проворачивания вала в стакане). Момент проворачивания ведущего вала 16 в стакане 20 должен быть не более 0,61 Н-м, при этом осевой люфт вала при усилии 150. 200 Н не должен превышать 0,05 мм.

Боковой зазор в зубчатом зацеплении должен быть 0,01. 0,16 мм. Зазор и пятно контакта регулировать перемещением шестерен. Перемещение ведомой шестерни 8 осуществляется перестановкой регулировочных прокладок 7 или 25 из-под одной крышки под другую. Перемещение ведущей шестерни 22 осуществляется изменением толщины пакета регулировочных прокладок 21. После регулировки момент вращения ведущего вала должен быть не более 3 Н-м, вал должен проворачиваться плавно без заеданий.

УХОД ЗА КАРДАННЫМИ ВАЛАМИ РУЛЕВОГО УПРАВЛЕНИЯ

При проведении ТО-2 смазать крестовины и шлицы карданных валов через масленки до появления свежей смазки из-под уплотнений. Проверить отсутствие люфтов в шарнирах карданных валов и крепление вилок карданных валов.

УХОД ЗА МАСЛЯНЫМ БАКОМ ГИДРОУСИЛИТЕЛЯ РУЛЕВОГО УПРАВЛЕНИЯ

При каждой замене масла (при проведении ремонта) необходимо промыть фильтрующий элемент 10 (рис. 4.7.8). Перед снятием крышки масляного бака необходимо тщательно очистить сам бак и рядом расположенные детали с целью исключения попадания загрязнений в масло.

Для снятия фильтрующего элемента необходимо отвернуть гайку 3 и снять крышку 5 с уплотнительным кольцом 1, вывернуть стержень 7 и вынуть его из корпуса в сборе с фильтром. Сжать пружину 11, вынуть стопор 6 и снять фильтр с предохранительным клапаном 8. Фильтр следует промывать в керосине или дизельном топливе с последующей продувкой сжатым воздухом изнутри и снаружи фильтра. При сильном загрязнении фильтр заменить.

Установка фильтра производится в обратной последовательности, при установке следует обратить внимание на целостность уплотнителя 1.

При попадании в систему инородных частиц и жидкостей рабочая жидкость подлежит обязательной внеплановой замене с промывкой фильтра 10.

ВНИМАНИЕ! В масляном баке может устанавливаться бумажный фильтрующий элемент 10. В таком случае необходимо проводить его замену с периодичностью указанной в химмотологической карте.

Проверка уровня рабочей жидкости и доливка ее по мере необходимости производится при заглушенном двигателе и положении колес, соответствующем прямолинейному движению. Уровень жидкости должен быть между нижней и верхней метками щупа.

ЗАМЕНА МАСЛА В СИСТЕМЕ ГИДРОУСИЛИТЕЛЯ РУЛЕВОГО УПРАВЛЕНИЯ

В качестве рабочей жидкости должно использоваться гидравлической масло по спецификации ZF TE-ML 09 с характеристиками соответствующими температурным условиям эксплуатации автобуса.

Замену масла необходимо проводить с периодичностью указанной в химмотологической карте, рекомендуется заменять масло также после ремонта или

замены рулевого механизма, силового цилиндра или насоса. При этом должен быть промыт или заменен фильтр масляного бака и очищены трубопроводы.

Слив масла проводить в следующей последовательности:

- вывесить колеса передней оси или установить колеса на поворотные круги;

- вывернуть заливную пробку 2 (рис. 4.7.8) и сливную пробку 9 масляного бака, слить масло из масляного бака;

- отсоединить от распределителя рулевого механизма шланги, идущие к силовому цилиндру, опустить их в емкость, и медленно поворачивая рулевое колесо вправо - влево до упора, слить масло из силового цилиндра;

- снять и промыть фильтрующий элемент 10, продуть сжатым воздухом, при необходимости заменить. При наличии осадка на дне масляного бака его необходимо удалить.

Внимание! При заправке гидросистемы исключить попадание посторонних частиц в гидросистему.

Заправку масла производить в следующей последовательности:

- присоединить шланги к рулевому механизму, завернуть сливную пробку масляного бака;

- залить масло в бак (при заправке пустой гидросистемы целесообразно снимать крышку масляного бака);

- запустить двигатель и для заполнения гидросистемы маслом дать ему поработать на малых оборотах холостого хода. При этом процессе уровень масла в баке быстро падает, поэтому для предотвращения всасывания воздуха необходимо постоянно доливать масло. Проводить заправку рекомендуется вдвоем: один человек запускает двигатель, другой - доливает масло.

При заливке нового масла необходимо полностью удалить воздух из системы. Для этого, после заливки масла в бак, медленно поворачивать рулевое колесо до упора вправо - влево, пока не прекратится выделение пузырьков воздуха из масла в масляном баке. В конечных положениях не следует прикладывать усилие больше, чем необходимо для поворота рулевого колеса. После удаления воздуха долить масло до уровня между нижней и верхней метками щупа.

РЕГУЛИРОВКА РУЛЕВОЙ КОЛОНКИ

Угол наклона колонки регулируется в следующей последовательности. При перемещении рукоятки 7 (рис. 4.7.9) вниз, эксцентрик 6 поворачивается по часовой стрелке до выхода из зацепления треугольных шлицев рейки 18 и оси 2, после чего перемещением рулевого колеса от себя или на себя установить необходимый уровень наклона колонки. Усилие перемещения рулевой колонки должно быть в пределах 40.60 Н (4.6 кгс). При необходимости усилие перемещения рулевой колонки можно отрегулировать затягиванием гайки 14, после регулировки гайка должна быть застопорена шплинтом.

Когда необходимый угол наклона колонки установлен, отпустить рукоятку 7, при этом ось 4 с эксцентриком 6 под действием спиральной пружины 3 поворачиваются, прижимая рейку 18 к оси 2. Треугольные шлицы рейки 18 и оси 2 входят в зацепление, фиксируя положение колонки.

Рулевая колонка МАЗ

В процессе эксплуатации в результате износа упорных шайб 4 (см. рис. 93) может возникнуть повышенный осевой люфт вала рулевого колеса относительно рулевой колонки, который проверяют при ТО-2 путем покачивания рулевого колеса обеими руками вдоль оси рулевой колонки.

Рис. 93. Рулевая колонка МАЗ:

1 — шпонка; 2 — гайка; 3 — рулевое колесо; 4 — упорная шайба; 5 — вал колонки; 6 — стопорная втулка; 7 — стопорный винт; 8 — корпус; 9 — обойма уплотнительная; 10 — контактное кольцо; 11 — болт крепления вилки шарнира; 12 — вилки; 13 — крестовина; 14 — игольчатый подшипник; 15 — шпонка вилки шарнира; 16 — переходник; 17 — фторопластовая втулка; 18 — шлицевая втулка; 19 — кожух колонки; 20 — ушко верхнего крепления колонки; 21 — уплотнительное кольцо; 22 — масленка; 23 — бронзовая втулка; 24 — регулировочная гайка

Если осевой люфт ощутим, то устранить его, для чего:

- отвернуть винты крепления и снять декоративные кожухи рулевой колонки;

- отвернуть стопорный винт 7 и переместить втулку 6 до полного выхода ее шлиц из зацепления со шлицами корпуса 8;

- вращать регулировочную гайку 24 (через втулку 6) до упора ее в торец ступицы рулевого колеса, а затем отвернуть ее до совпадения впадин шлиц втулки 6 с выступами шлиц корпуса 8, переместить втулку 6 вниз по шлицам до упора;

- отсоединить вилку 12 кардана от вала рулевого механизма и вращением рулевого колеса убедиться в отсутствии заеданий;

- зафиксировать шлицевую втулку 6 винтом 7, присоединить вилку кардана к валу рулевого механизма;

- проверить отсутствие люфта вала рулевого колеса относительно рулевой колонки.

Возможные неисправности рулевого механизма и способы их устранения приведены в табл. 10.

Повышенный люфт вала рулевого механизма

Нарушены регулировка подшипника винта и зазор в зацеплении

Отрегулировать натяг подшипников и зацепление гайки-рейки с сектором

Повышенный износ винтовой канавки гайки-рейки и винта

Заменить комплект винт с гайкой-рейкой и шариками в сборе

При вращении винта наблюдаются рывки и заедание в механизме

Износ или деформация направляющих шариков

Разрушены или сильно изношены подшипники винта или сектора

Износ или разрушение зубьев гайки-рейки или сектора

Заменить сектор или винт с гайкой-рейкой в сборе с шариками

Необходимость частой доливки масла

Изношены сальники, повреждено прокладочное уплотнение или уплотнительное кольцо

Заменить сальники, подтянуть болты крепления крышек или заменить прокладки и уплотнительное кольцо

Частое нарушение регулировки зацепления

Прогиб или разрушение упорной пластины регулировочного винта

Разрушение регулировочного винта

Самоотвертывание запорной гайки винта

Отрегулировать гайку и приварить в двух точках

Устройство рулевой колонки МАЗ

Рулевая колонка состоит из шлицевого полого вала, рулевого колеса и корпуса рулевой колонки с креплением, обеспечивающим падежное пользование рулевым приводом при управлении автомобилем во время движения и при опрокидывании кабины на стоянке.

С рулевым механизмом колонка соединена с помощью кардана. В качестве крестовины кардана использована крестовина карданного вала автомобилей «Москвич». Игольчатые подшипники крестовины смазывают через угловую масленку, ввернутую в крестовину. Смазку нагнетать до появления ее из сапуна, установленного в центре крестовины. Разрезные вилки шарнира установлены на шпонке и стянуты болтом, ввернутым в тело вилки.

Применение телескопической рулевой колонки, имеющей шлицевое соединение с валом, позволяет сохранить практически неизменное положение рулевого колеса относительно сиденья водителя при откидывании кабины. Шлицевое (скользящее) соединение вала рулевого механизма смазывают при сборке колонки и сезонно. Шлицы обеспечивают растягивание (увеличение длины) рулевой колонки при опрокидывании кабины относительно передних точек крепления.

Для обеспечения плавного вращения вал рулевой колонки установлен в бронзовой втулке 23, смазываемой с помощью масленки 22 (рис. 93), и в фторопластовой втулке 17, не требующей смазки.

Осевой зазор вала рулевой колонки в пределах 0,5 мм устанавливается с помощью гайки 24, которая крепится стопорной втулкой 6.

Рулевое колесо закреплено на конусном конце вала с помощью гайки 2, затягиваемой до отказа.

На рулевой колонке смонтирована кнопка звукового сигнала, расположенного в центре рулевого колеса, и переключатель указателей поворота.

Рис. 93. Рулевая колонка МАЗ:

1 — шпонка; 2 — гайка; 3 — рулевое колесо; 4 — упорная шайба; 5 — вал колонки; 6 — стопорная втулка; 7 — стопорный винт; 8 — корпус; 9 — обойма уплотнительная; 10 — контактное кольцо; 11 — болт крепления вилки шарнира; 12 — вилки; 13 — крестовина; 14 — игольчатый подшипник; 15 — шпонка вилки шарнира; 16 — переходник; 17 — фторопластовая втулка; 18 — шлицевая втулка; 19 — кожух колонки; 20 — ушко верхнего крепления колонки; 21 — уплотнительное кольцо; 22 — масленка; 23 — бронзовая втулка; 24 — регулировочная гайка

Регулировка рулевой колонки маз

ЗАПЧАСТИ И СБОРОЧНЫЕ ДЕТАЛИ

СПЕЦТЕХНИКА НА БАЗЕ УРАЛ, МАЗ, КАМАЗ ____________________

Запасные части для грузовых автомобилей Урал, Краз, МАЗ, Камаз. Детали двигателей ЯМЗ-236, ЯМЗ-238

Рулевое управление Маз-5551, 5549, Маз-5335, 5336, 5337

Рулевое управление автомобиля Маз-5551, 5549, Маз-5335, 5336, 5337— один из наиболее ответственных механизмов. Повышение грузоподъемности и интенсивности эксплуатации повышает требования к рулевым управлениям автомобилей.

Рулевое управление должно обеспечивать легкость и четкость управления, сохранение заданного направления движения и обладать высокой надежностью и долговечностью.

Рулевое управление автомобилей Маз-5551, 5549, Маз-5335, 5336, 5337 обладает высоким коэффициентом полезного действия и снабжено гидроусилителем (ГУР) руля и телескопической рулевой колонкой с рулевым колесом.

Рулевое управление Маз-5551, 5549, Маз-5335, 5336, 5337 установлено в передней части автомобиля на левой продольной балке рамы, что обеспечивает хороший доступ к механизмам для их осмотра и обслуживания.

Рулевая колонка Маз-5551, 5549, Маз-5335, 5336, 5337

Рулевая колонка Маз-5551, 5549, Маз-5335, 5336, 5337 состоит из шлицевого полого вала, рулевого колеса и корпуса рулевой колонки с креплением, обеспечивающим надежное пользование рулевым приводом при управлении автомобилем во время движения и при опрокидывании кабины на стоянке.

С рулевым механизмом колонка соединена с помощью кардана.

В качестве крестовины кардана рулевой колонки Маз-5551, 5549, Маз-5335, 5336, 5337 использована крестовина карданного вала автомобилей АЗЛК. Игольчатые подшипники крестовины смазывают через угловую масленку, ввернутую в крестовину.

Смазку нагнетать до появления ее из сапуна, установленного в центре крестовины.

Разрезные вилки шарнира установлены на шпонке и стянуты болтом, ввернутым в тело вилки.

Применение телескопической рулевой колонки Маз-5551, 5549, Маз-5335, 5336, 5337, имеющей шлицевое соединение с валом, позволяет сохранить практически неизменное положение рулевого колеса относительно сиденья водителя при откидывании кабины.

Шлицевое (скользящее) соединение вала рулевого механизма смазывают при сборке колонки и сезонно.

Шлицы обеспечивают растягивание (увеличение длины) рулевой колонки при опрокидывании кабины относительно передних точек крепления.

Для обеспечения плавного вращения вал рулевой колонки Маз-5551, 5549, Маз-5335, 5336, 5337 установлен в бронзовой втулке 23, смазываемой с помощью масленки 22 (рис. 31), и в фторопластовой втулке 17, не требующей смазки.

Осевой зазор вала рулевой колонки в пределах 0,5 мм устанавливается с помощью гайки 24, которая крепится стопорной втулкой 6.

Рулевое колесо закреплено на конусном конце вала с помощью гайки 2, затягиваемой до отказа.

На рулевой колонке смонтирована кнопка звукового сигнала, расположенного в центре рулевого колеса, и переключатель указателей поворота.

Рис. 31. Рулевая колонка Маз-5551, 5549, Маз-5335, 5336, 5337

1 — шпонка; 2 — гайка; 3 — рулевое колесо; 4 — упорная шайба; 5 — вал колонки; 6 — стопорная втулка; 7 — стопорный винт; 8 — корпус; 9 — обойма уплотнительная; 10 — контактное кольцо; 11 — болт крепления вилки шарнира; 12 — вилки; 13 — крестовина; 14 — игольчатый подшипник; 15 — шпонка вилки шарнира; 16 — переходник; 17 — фторопластовая втулка; 18 — шлицевая втулка; 19 — кожух колонки; 20 — ушко верхнего крепления колонки; 21 — уплотнительное кольцо; 22 — масленка; 23 — бронзовая втулка; 24 — регулировочная гайка.

Техническое обслуживание рулевой колонки Маз-5551, 5549, Маз-5335, 5336, 5337

В процессе эксплуатации в результате износа упорных шайб 4 (см. рис. 31) может возникнуть повышенный осевой люфт вала рулевого колеса относительно рулевой колонки, который проверяют при ТО-2 путем покачивания рулевого колеса обеими руками вдоль оси рулевой колонки.

Для устранения осевого люфта вала рулевой колонки Маз-5551, 5549, Маз-5335, 5336, 5337 нужно:

- отвернуть винты крепления и снять декоративные кожухи рулевой колонки;

- отвернуть стопорный винт 7 и переместить втулку 6 до полного выхода ее шлиц из зацепления со шлицами корпуса 8;

- вращать регулировочную гайку 24 (через втулку 6) до упора ее в торец ступицы рулевого колеса, а затем отвернуть ее до совпадения впадин шлиц втулки 6 с выступами шлиц корпуса 8, переместить втулку 6 вниз по шлицам до упора;

- отсоединить вилку 12 кардана от вала рулевого механизма и вращением рулевого колеса убедиться в отсутствии заеданий;

- зафиксировать шлицевую втулку 6 винтом 7, присоединить вилку кардана к валу рулевого механизма;

- проверить отсутствие люфта вала рулевого колеса относительно рулевой колонки.

Рулевой механизм Маз-5551, 5549, Маз-5335, 5336, 5337

Рулевой механизм Маз-5551, 5549, Маз-5335, 5336, 5337 (рис. 32) состоит из винта 18 и шариковой гайки-рейки 16, находящейся в зацеплении с зубчатым сектором 1.

Вращательное движение винта механизма преобразуется в прямолинейное возвратно-поступательное движение гайки-рейки.

Полукруглые винтовые канавки на винте и гайке-рейке образуют винтовой канал, который заполняется при сборке механизма 102 шариками высокой точности (разность диаметра шариков не более 0,002 мм).

Для создания замкнутой системы качения шариков в гайку-рейку вставлены штампованные направляющие, состоящие из двух половинок.

При помощи этих направляющих созданы два замкнутых потока шариков.

Рис. 32. Рулевой механизм Маз-5551, 5549, Маз-5335, 5336, 5337

1 — сектор; 2 — сальник; 3 — игольчатый подшипник; 4 — боковая крышка; 5 — пробка сливного отверстия; 6 — регулировочный винт; 7 — штифт; 8 — стопорная пластина; 9 — регулировочная гайка; 10 — нижняя крышка; 11 — резиновое кольцо; 12 — уплотнительная шайба; 13 — прокладка; 14 — подшипник; 15 — картер; 16 гайка-рейка; 17 — шарик; 18 — винт; 19 — пробка заливного отверстия; 20 — подшипник; 21 — сальник.

Винт и гайка-рейка подобраны из деталей одной размерной группы по величине радиального зазора.

Точность сборки шарикового винта контролируется по величине крутящего момента, необходимого для проворачивания гайки на винте. Величина этого момента обычно не превышает 12—14 кГсм.

Если поставить винт в вертикальное положение, то гайка должна вращаться на винте от легкого толчка рукой.

Высокая точность изготовления деталей и подбор их при сборке обеспечивают легкое и плавное вращение гайки-рейки на винте.

Профиль резьбовой канавки на винте и гайке имеет четырехточечный контакт в винтовом канале передачи.

Благодаря применению четырехточечного контакта зазоры в соединении винта с гайкой остаются практически постоянными независимо от направления усилия и изменения его величины.

Комплектность деталей, принятую при заводской сборке (винт, гайка-рейка, шарики), нарушать не разрешается.

Винт 18 рулевого механизма Маз-5551, 5549, Маз-5335, 5336, 5337 установлен в картере на двух сферических подшипниках 20, которые можно регулировать при помощи гайки 9.

Эта гайка для предохранения от самоотвертывания контрится штифтом 7 и стопорной пластиной 8.

Рабочая часть винта имеет бочкообразную форму: в средней части винт на длине 40 мм имеет постоянный диаметр с постепенным уменьшением его к краям на 0,05 мм.

Сектор рулевого механизма Маз-5551, 5549, Маз-5335, 5336, 5337 установлен в картере на трех игольчатых подшипниках.

Осевое положение вала сектора определяется регулировочным винтом 6, головка которого входит в отверстие вала сектора рулевого механизма и удерживается в нем с помощью гайки.

Регулировочный винт 6 в сборе с валом сектора ввернут в боковую крышку 4 картера и закреплен контргайкой. Сектор имеет пять зубьев с переменной по длине толщиной.

Средний зуб сектора входит в среднюю впадину гайки-рейки. Толщина этого зуба сектора несколько увеличена по сравнению с толщиной остальных зубьев.

На торце вала сектора нанесена метка для правильной установки рулевой сошки Маз-5551, 5549, Маз-5335, 5336, 5337. При сборке метки рулевой сошки и торца вала сектора должны быть совмещены.

При правильной установке сектора относительно гайки-рейки полный угол поворота рулевой сошки (пять оборотов рулевого колеса) должен быть 80° (не менее 40° в каждую сторону от среднего положения, которое определяется по совпадению меток на торцах вала сектора и картере рулевого механизма).

Техническое обслуживание рулевого механизма Маз-5551, 5549, Маз-5335, 5336, 5337

Техническое обслуживание рулевого механизма Маз-5551, 5549, Маз-5335, 5336, 5337 заключается в периодической проверке и подтяжке креплений, смазке согласно карте смазки, проверке герметичности всех уплотнений.

Для смазки рулевого механизма применять только чистое масло. Инвентарь, применяемый для заправки масла, должен быть совершенно чист, а место для заливки масла на картере — тщательно очищено от грязи.

При смене масла обращать внимание на степень загрязненности сливаемого масла и при необходимости промыть картер свежим маслом.

При сливе масла из картера рулевого механизма Маз-5551, 5549, Маз-5335, 5336, 5337 рекомендуется подставлять небольшой противень, чтобы грязное масло не попало на гидроусилитель.

Уровень смазки в картере должен быть на 20—25 мм ниже кромки отверстия для заливки.

Регулировка рулевого механизма включает регулировку подшипников винта и регулировку зацепления зубчатого сектора и гайки-рейки.

Регулировку рулевого механизма Маз-5551, 5549, Маз-5335, 5336, 5337 следует начинать с подшипников винта в следующей последовательности:

- снять рулевой механизм;

- снять сошку, отвернув болты крепления крышки сектора, вынуть сектор в сборе с крышкой;

- снять стопорную пластину 8 (рис.32) и с помощью гайки 9 установить небольшой натяг в подшипниках винта. После регулировки момент для проворачивания винта должен быть 12—25 кГсм;

- после установки сектора и регулировки зацепления гайки-рейки с сектором момент, необходимый для проворачивания винта в среднем положении, должен быть 13—35 кГсм.

Прежде чем приступить к регулировке зацепления сектора с гайкой-рейкой, следует проверить осевой люфт регулировочного винта в вале сектора, который не должен превышать 0,1 мм.

Если осевой люфт больше допустимого, снять боковую крышку 4, вынуть сектор и, удалив сварку па запорной гайке, ввертыванием ее довести осевой люфт регулировочного винта до 0,06 мм.

Запорная гайка стопорится приваркой ее к сектору в одной точке диаметром 4 мм.

Зацепление сектора с гайкой-рейкой в рулевом механизме Маз-5551, 5549, Маз-5335, 5336, 5337 регулировать в следующей последовательности:

- подсоединить крышку 4 и вращать регулировочный винт 6 по часовой стрелке, до упора, чтобы зазор зацепления был доведен до нуля;

- измерить момент, необходимый для проворачивания винта, с помощью динамометрического ключа.

Указанный момент около среднего положения должен быть 13—35 кГсм.

В случае необходимости вращением регулировочного винта довести момент до указанной величины. При этом свободный ход винта не должен превышать 6° при неподвижной рулевой сошке Маз-5551, 5549, Маз-5335, 5336, 5337.

По окончании регулировки законтрить регулировочный винт контргайкой.

После проведения регулировочных работ рулевой механизм установить на автомобиль и, подсоединив его к рулевой колонке и гидроусилителю, проверить работу рулевого управления в целом.

При правильно отрегулированном рулевом управлении усилие на ободе рулевого колеса должно быть не более 20 кГ при ненагруженном автомобиле и при работающем двигателе, а свободный ход рулевого колеса не более 10—15°.

Регулировки в рулевом управлении автомобилей МАЗ.

Рулевой механизм с встроенным распределителем и клапаном ограничения давления рабочей жидкости показан на рисунке 45. Ось наружной поверхности вкладышей 8, 15 смещена относительно оси отверстия подшипников 11 на величину эксцентриситета «h», что дает возможность регулировать зубчатое зацепление поворотом вкладышей 8, 15.

Регулировка натяга подшипников 29 осуществляется с помощью прокладок 1.

Регулировка рулевого механизмавключает регулировку подшипников винта и регулировкузацепления зубчатого сектора и гайки-рейки. Регулировку механизмаследует начинать с подшипников винта в такой последовательности:

- снять рулевой механизм;

- слить рабочую жидкость из рулевого механизма, отвернув

- закрепить рулевой механизм в тисках за проушины корпуса

в горизонтальном положении вверх сектором;

- поворотом входного вала (рисунок 3) установить гайку-рейку 3 и сектор 7 в одно из крайних положений (левое или правое).

- определить момент, необходимый для проворачивания входного вала по надравлению из крайнего положения в среднee (примерно на угол 30°). Если момент меньше 0,9 Н*м, необходимо отрегулировать натяг в подшипниках 29, уменьшив количество прокладок 1.

После регулировки момент, необходимый для проворачивания входного вала, должен находиться в пределах 0,9-1,5 Н*м. Для проверки наличия люфта в зубчатом зацеплении нужно вращением входного вала установить гайку-рейку и зубчатый сектор в среднее положение (полное число оборотов входного вала делится пополам), установить сошку на вал сектора 7. Покачиванием сошки в обе стороны определить наличие люфта (при наличии люфта слышен стук в зубчатом зацеплении и, кроме того, вал сектора поворачивается, а входной вал неподвижен). Наличие люфта можно также определить поворотом входного вала влево и вправо до начала закрутки торсиона, застопорив при этом вал сектора.

Для регулировки зубчатого зацепления необходимо снять крышки 10 и 16 и повернуть вкладыши 8, 15 по часовой стрелке за один и тот же угол (если смотреть со стороны вала сектора) так, чтобы исключить зазор в зубчатом зацеплении. Установку крышек 10 и 16 производить таким образом, чтобы штифты 9 вошли в отверстия во вкладышах 8, 15, расположенных в одной диаметральной плоскости с резьбовыми отверстиями в корпусе под крепление крышек. При незначительном несовпадении отверстий с резьбовыми отверстиями корпуса вкладыши 8, 15 повернуть в ту или другую сторону до совпадения вышеуказанных отверстий, обратив при этом внимание на отсутствие зазора в зубчатом зацеплении. Штифты 9 должны располагаться друг против друга по одной линии.

После регулировки крышки 10, 16 при установке можно повернуть на 90, 180 и 270 градусов относительно первоначального положения.

После установки крышек момент, необходимый для проворачивания входного вала в среднем положении, должен быть в пределах 2,9 – 4,5_Н*м.

При правильной регулировке усилие на ободе рулевого колеса при повороте управляемых колес на месте на площадке с асфальтовым покрытием должно быть при работающем двигателе 98 - 118 Н и свободный угол поворота рулевого колеса не более 10— 12°. В процессе эксплуатации допускается увеличение свободного хода рулевого колеса, но не более 18°.

Для увеличения углов поворота сектора 7 и, следовательно, управляемых колес влево до заданной величины, необходимо отвернуть контргайку 24 до выхода из соприкосновения с корпусом 23, и поворачивать пробку 22 против часовой стрелки, при югом гайка 21 со штоком 20 и рычагом 19 будет перемещаться вниз, обеспечивая удаление ролика 18 от боковой грани 17 сектopa 7.

После проведения регулировки контргайку 24 завернуть, придерживая от проворота пробку 22.

Для уменьшения углов поворота сектора 7 и, следовательно Управляемых колес до заданной величины влево, необходимо от Дернуть контргайку 24 до выхода из соприкосновения с корпусом и, поворачивать пробку 22 по часовой стрелке, при этом гайк 21 со штоком 20 и рычагом 19 будут перемещаться вверх, обеспечивая приближение ролика 18 к боковой грани 17 сектора 7. ; после проведения регулировки контргайку 24 завернуть, придерживая от проворота пробку 22.

Регулировка рулевой колонки по углу наклона и высоте осуществляется при нажатии на педаль 8 (рисунок 1).

В начальный момент нажатия на педаль выходит из зацепления рейка 4 и обеспечивается регулировка положения рулевого колеса только по углу наклона. При перемещении педали на полный ход выходит из зацепления и рейка 2, при этом обеспечивается регулировка положения рулевого колеса по углу наклона и высоте.

После установки рулевой колонки в удобное положение рулевого колеса педаль отпустить.

1. Рулевое управление МАЗ сконструировано для наилучшего быстродействия и удобства в управлении. Так как распределитель стоит в корпусе рулевого механизма, а гидроцилиндр присоединен к продольной рулевой тяге.

2. Рулевой механизм автомобилей МАЗ имеет более простую конструкцию и практически не зависит от способа положения под кабиной.

3. Регулировки в рулевом механизме – важнейшая составляющая в безопасности движения автомобиля на дороге. Регулировки подшипников винта, зацепления гайки-рейки и сектора, угла наклона и высоты колонки – все это предусмотрено для лучшей работы рулевого механизма.

Читайте также: