Принцип работы гур краз 255

Обновлено: 02.05.2024

5.1.5 Рулевое управление автомобилей КрАЗ

Рулевое управление предназначено для обеспечения движения автомобиля в заданном направлении. К рулевому управлению (рисунок 5.21) относятся: рулевой механизм 1 с распределительным устройством, вал рулевой 9 с колонкой и колесом 7, рулевые тяги, силовой цилиндр 18, насос, масляный бачок 4 и шланги.

Рисунок 5.21 – Рулевое управление

1 – механизм рулевой с распределительным устройством; 2 – шланг сливной; 3 – шланг питающий к насосу; 4 – бачок масляный; 5 – кронштейн масляного бачка; 6 – кронштейн рулевой колонки; 7 – колесо рулевое; 8 – переключатель указателей поворота; 9 – вал рулевого управления с колонкой; 10 – вал карданный рулевого управления; 11 – шланг от насоса; 12, 17 – шланги силового цилиндра; 13 – болт приводной; 14 – наконечник; 15 – палец; 16 – кронштейн крепления силового цилиндра; 18 – цилиндр силовой; 19 – тяга продольная рулевая; 20 – сошка; 21 – кронштейн крепления рулевого механизма

Винт рулевого механизма соединён с валом рулевой колонки при помощи карданного вала 10. С силовым цилиндром рулевой механизм связан через сошку 20.

Рулевой механизм преобразует поворот рулевого колеса в угловое перемещение рулевой сошки.

Винт и гайка-рейка подобраны из деталей одной размерной группы. Полукруглые резьбовые канавки на винте и гайке-рейке образуют спиральный канал, заполняемый при сборке 102 шариками высокой точности. Шарики, входящие в комплект винта в сборе, отличаются между собой по диаметру не более чем на 0,002 мм. Нарушать комплектность этих деталей не разрешается. Высокая точность изготовления деталей и подбор их при сборке обеспечивают легкое и плавное вращение винта в гайке-рейке.

Конструкция и принцип работы рулевого механизма аналогичны рулевому механизму с распределителем автомобилей Урал, рассмотренному выше и приведённому на рисунке 5.12.

На автомобилях КрАЗ применятся рулевое управление с гидроусилителем, состоящим из распределителя и силового цилиндра в сборе, выполненным отдельно от рулевого механизма (рисунок 5.22).

Рисунок 5.22 – Рулевое управление

1 – питающий шланг; 2 – нагнетательный шланг; 2 – сливной шланг; 4 – масляный бачок; 5 – рулевой вал; 6 – кардан рулевого управления; 7 – рулевой механизм; 8 – сошка; 9 – шланг сливной магистрали; 10 – шланг нагнетательной магистрали; 11 – продольная рулевая тяга; 12 – гидроусилитель; 13 – кронштейн гидроусилителя; 14 – насос гидроусилителя

Конструкция и принцип работы такого рулевого управления аналогичны рулевому управлению автомобилей МАЗ, рассмотренному выше.

Насос гидроусилителя, лопастного типа, двойного действия, установлен на крышке шестерён распределения с левой стороны двигателя и приводится в движение клиноременной передачей от шкива, установленного на переднем конце коленчатого вала двигателя.

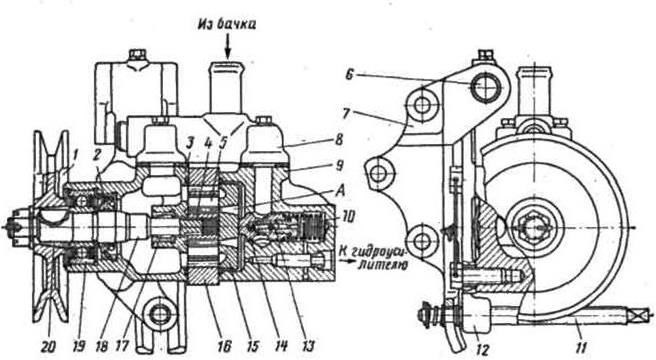

Корпус 3 насоса гидроусилителя (рисунок 5.23) и крышка 9 отлиты из серого чугуна и после обработки соединяются со статором 16 четырьмя стяжными болтами; для повышения герметичности соединения уплотнены резиновыми кольцами.

Рисунок 5.23 – Насос гидроусилителя

1 – шкив; 2 – сальник; 3 – корпус насоса; 4 – ротор; 5 – лопасть; 6 – ось кронштейнов; 7 – неподвижный кронштейн; 8 – коллектор; 9 – крышка; 10 – пружина; 11 – регулировочный винт; 12 – подвижный кронштейн; 13 – предохранительный клапан; 14 – перепускной клапан; 15 – распределительный диск; 16 – статор; 17 – игольчатый подшипник; 18 – вал;19 – подшипник; 20 – втулка шкива

Вал насоса 18 вращается в двух подшипниках – игольчатом 17 и шариковом 19. Иглы подшипника 17 перекатываются непосредственно по шейке вала диаметром 12 мм. Стопорное кольцо подшипника 19 изготовлено из стали толщиной 1,6 мм. Внутреннее кольцо этого подшипника упирается в опорную шайбу, прижатую к торцу шейки вала, по которой работают кромки резиноармированного двухкромочного сальника 2, отделяющего полость насоса от подшипника 19.

На четырнадцати шлицах внутреннего конца вала крепится ротор 4 насоса, выполненный в виде диска с десятью прорезанными пазами шириной 2 мм, равнорасположеннымн по периметру. В пазы ротора установлены лопасти 5, изготовленные из инструментальной стали. Кромка лопасти, прилегающая к поверхности статора 16, округлена по радиусу 1,8 мм. Лопасти рассортировываются по длине на три группы с интервалами 0,004 мм.

Статор изготовлен из легированной подшипниковой стали и термообработан. Отверстие статора имеет сложную криволинейную форму. При вращении вала насоса лопасти ротора прижимаются к криволинейной поверхности статора и образуют замкнутые полости, объёмы которых изменяются в зависимости от положения лопастей по отношению к образующей криволинейной поверхности статора. Такая конструкция насоса позволяет за один оборот вала совершать два полных цикла всасывания и два цикла нагнетания. Плотное прилегание лопастей к поверхности статора обеспечивается давлением жидкости, подводимой в пазы ротора под лопасти через каналы А распределительного диска 15, и действием центробежной силы.

Распределительный диск 15 отлит из серого чугуна. В нем предусмотрен ряд каналов, соединяющих зону высокого давления статора с зоной высокого давления насоса. От проворачивания диск удерживается двумя штифтами.

В крышке насоса размещён перепускной клапан 14, ограничивающий производительность насоса. Внутри этого клапана установлен предохранительный шариковый клапан 13, ограничивающий давление в системе гидроусилителя в пределах 6570 кгс/см 2 . Регулировка предохранительного клапана обеспечивается подбором соответствующего количества шайб, устанавливаемых между его седлом и золотником перепускного клапана, в который ввернуто седло.

Перепускной клапан работает под действием разности давлений в полости нагнетания насоса и в канале подачи жидкости к гидроусилителю. Полость нагнетания соединена калиброванным каналом с каналом подачи жидкости к гидроусилителю. С увеличением подачи жидкости в систему в результате увеличения числа оборотов коленчатого вала двигателя, а следовательно, и вала насоса разность давлений в полости нагнетания насоса и в канале подачи жидкости к гидроусилителю увеличивается. Следовательно, увеличивается разность давлений на торцах плунжера перепускного клапана. При разности давлений от 0,12 до 0,18 МПа (1,2-1,8 кгс/см 2 ) клапан перемещается вправо и сжимает пружину 10. При этом полость нагнетания сообщается с полостью всасывания насоса через канал в коллекторе 8 и дальнейшее увеличение подачи жидкости в систему, почти прекращается.

Приводной шкив 1 насоса отлит из серого чугуна и статически сбалансирован после обработки. На валу насоса шкив сидит на конусной разрезной втулке 20, которая фиксируется на сегментной шпонке вала.

Насос крепится к кронштейну 7, закреплённому на двигателе с помощью подвижного кронштейна 12. Оба кронштейна отлиты из стали и соединены осью 6, которая стопорится в бобышке подвижного кронштейна болтом и может вращаться в отверстиях вилки неподвижного кронштейна при регулировке положения насоса и натяжения ремня привода винтом 11. Правильно натянутый ремень при нажатии на середину ветви с усилием 3 кгс должен иметь прогиб от 10 до 15 мм.

Принцип работы гур краз 255

Гидравлический усилитель уменьшает усилие, которое необходимо приложить к рулевому колесу для поворота передних колес автомобиля, снижает ударные нагрузки в рулевом механизме и на рулевом колесе, возникающие из:за неровностей дороги, и повышает безопасность движения.

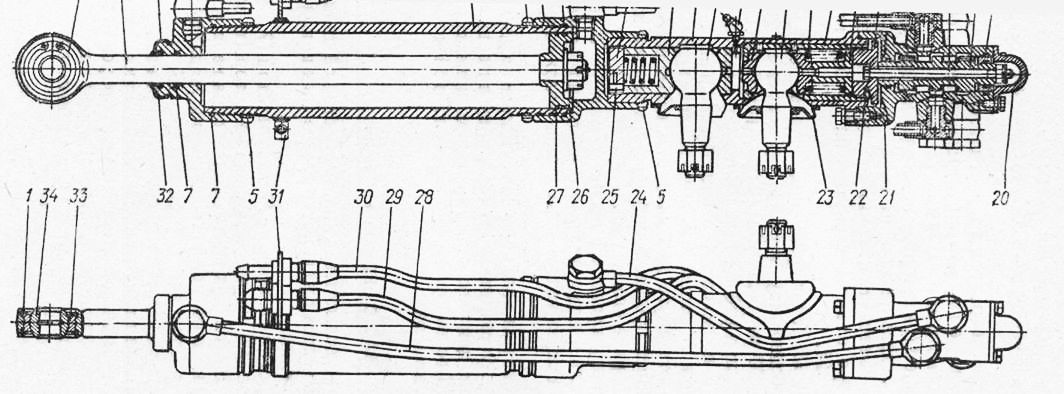

Гидроусилитель представляет собой агрегат, состоящий из силового цилиндра и распределителя.

В силовом цилиндре расположен поршень со штоком, на наружном конце которого имеется шарнирная головка для крепления гидроусилителя к кронштейну. Герметизация Цилиндра обеспечивается передней и задней крышками. Посредством задней крышки 6 силовой цилиндр соединяется с распределителем.

Рекламные предложения на основе ваших интересов:

Распределитель состоит из золотникового устройства и корпуса шарниров с шаровыми пальцами, установленными между сухарями. Причем шаровой палец рулевой сошки расположен в подвижном стакане, который посредством регулировочной пробки и стяжного болта соединен с золотником. Смазка рабочих поверхностей шаровых пальцев и сухарей осуществляется через пресс-масленку.

При работающем насосе в распределитель непрерывно нагнетается жидкость, которая в зависимости от положения золотника 19 либо возвращается обратно в бачок, либо попадает в одну из рабочих полостей силового цилиндра. При этом другая полость силового цилиндра соединена через сливную магистраль с бачком.

Проверка и устранение люфта в шарнирах и распределителе гидроусилителя

Проверку люфта в шарнирах гидроусилителя производите пр^ неработающем двигателе поворотом рулевого колеса в обе сторон с одновременным осмотром соединения.

Шаровой палец, к которому подсоединена рулевая сошка, должен иметь свободное (суммарное) перемещение относительно корпуса шарниров не более 5 мм при неработающем двигателе и не более 2 мм при работающем двигателе. Если перемещение шарового пальца превышает указанные величины, необходимо вывернуть из пробки стопорный винт, завернуть пробку до упора, а затем отвернуть до совпадения резьбового отверстия в пробке с ближайшей прорезью стакана и законтрить стопорным винтом, завернув его до упора.

Для доступа к регулировочной пробке и гайке необходимо снять гидроусилитель и подвергнуть его частичной разборке. При сборке гидроусилителя обеспечить взаимное положение бобышек под трубки.

Если при повороте рулевого колеса отсутствует усиление в одну сторону, необходимо устранить люфт в распределительном устройстве гидроусилителя, для чего: снять переднюю крышку, подтянуть гайку болта до выбора зазора между гайкой и золотником и вновь зашплинтовать.

Гидроусилитель способствует уменьшению усилия, затрачиваемого водителем на поворот рулевого колеса, разгружает рулевой механизм и рулевое колесо от ударов, возникающих при движении по неровной дороге, повышает маневренность и безопасность движения.

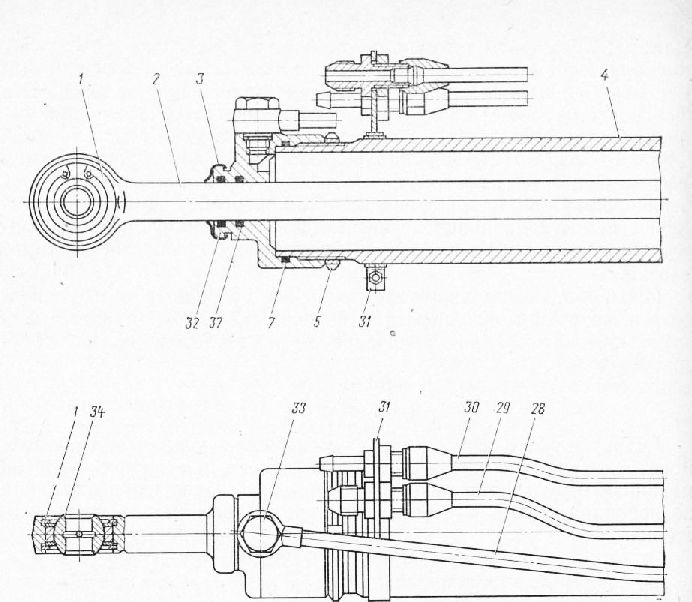

Гидроусилитель (рис. 81) включен в кинематику рулевого управления параллельно, что позволяет управлять автомобилем даже в случае его отказа или отказа масляного насоса усилителя. Силовой цилиндр изготовлен из стальной трубы диаметром 83 мм. Его внутренняя поверхность подвергается обработке до диаметра 67,5± 0,05 мм с высокой степенью чистоты. С обеих сторон цилиндр закрыт крышками на резьбе М80Х2 и законтрен контргайками. Крышки отлиты из ковкого чугуна КЧ35-10, в их канавках установлены уплотнительные резиновые кольца. Доступ масла в полости цилиндра обеспечивается через отверстия в крышках с резьбой М16х1,5, в которые вворачиваются болты 33 крепления маслопроводов.

Внутренняя перегородка передней крышки со стороны поршня отделяет полость цилиндра от передней части корпуса шарниров, ввернутого в крышку на резьбе М56Х1,5. Резьбовое соединение застопорено контргайкой. Через отверстие в задней крышке диаметром 25 мм проходит шток силового цилиндра. Герметичность соединения обеспечивается уплотнительными резиновыми кольцами и стальным штампованным грязесъемным колпаком.

Поршень на шейке штока крепится с помощью корончатой гайки и шайбы. В головку штока с внутренним диаметром 47±0;008 мм устанавливается шариковый подшипник 34 типа 2ШС20 (ГОСТ 3635—54), удерживаемый от осевого перемещения двумя стопорными кольцами и уплотненный двумя резиновыми кольцами.

В стакане, установленном в корпусе шарниров диаметром 48+0-1 мм, монтируется шаровой палец сошки руля, головка которого зажата сухарями, пружиной и ограничительной пробкой. Поворота этих сухарей вокруг продольной оси не допускают направляющие штифты, вваренные в стенку стакана.

Шаровой палец сошки руля изготовлен из стали 40ХН и тер-мообработан по специальной технологии; диаметр его шаровой головки 38 мм. Пружина имеет те же параметры, что и пружина шарового пальца . Ограничитель хода пружины, изготовленной из стали 40-или 35, поджат в пружине ограничительной пробкой, ввернутой в резьбовую часть стакана М42Х1,5. Пробка изготовлена из стали 35 и термообработана до твердости НВ 241—285. На резьбовой части пробки расположены два радиальных отверстия с резьбой М5. Пробка стопорится винтом.

Золотник, изготовленный из стали и термообработанный до твердости HRC 24—30, закреплен с помощью болта. После обработки золотник и крышка рассортировываются на три группы, благодаря чему обеспечивается высокая точность сопряжения с минимальными зазорами. Левая шейка золотника перемещается в расточке корпуса, а правая — в отверстии запорного кольца диаметром 18+о,оз5 мм уплохнение подвижных соединений в направляющих осуществляется с помощью резиновых колец из маслостойкой резины, размещенных в канавках корпуса и запорного кольца. С торца корпус золотника закрыт стальной литой крышкой. Корпус золотника прикреплен к корпусу шарниров с помощью трех болтов М8Х25, а крышка — к корпусу золотника тремя болтами МбХ 16.

Шарнир в головке штока гидроусилителя соединен с кронштейном. Палец в кронштейне зафиксирован от проворачивания стяжным болтом. Шаровые пальцы гидроусилителя соединены соответственно с продольной рулевой тягой и сошкой руля.

К концам медных трубок гидроусилителя диаметром 10 мм и толщиной стенки 1 мм латунным припоем присоединены наконечники, связанные с помощью приводных болтов 33 с силовым цилиндром и распределительной головкой. Наконечники уплотнены медными прокладками толщиной 2-мм.

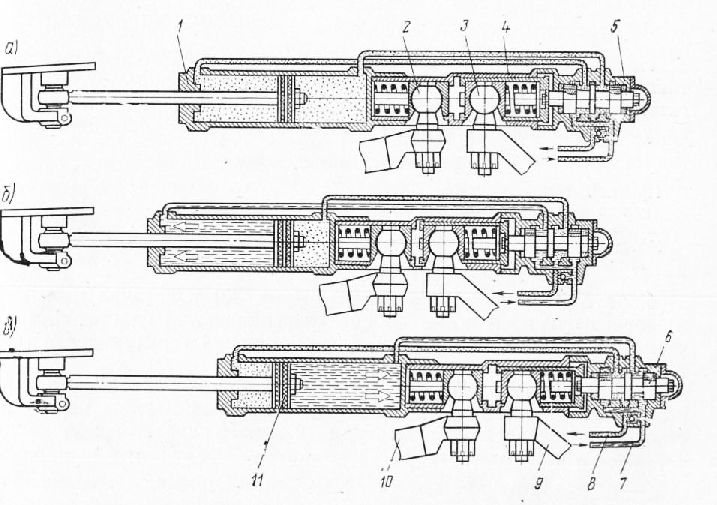

Распределитель гидроусилителя регулирует поток жидкости, поступающей из насоса в силовой цилиндр. При работающем насосе жидкость постоянно циркулирует по замкнутому кругу: насос — распределитель — бачок — насос. Крайние пазы корпуса золотника распределителя (рис. 82) сообщаются с нагнетательной полостью насоса, средний паз — со слИвной магистралью, левый паз — с левой полостью силового цилиндра, правый паз—с правой полостью силового цилиндра. Имеющиеся на торцах золотника реактивные камеры удерживают золотник в нейтральном положении. При этом зазор между кромками пазов на золотнике и корпусе находится в пределах от 0,3 до 0,4 мм.

В нейтральном положении золотника вся жидкость, поступающая из насоса, отводится через зазоры из нагнетательной полости в сливную. Перемещения поршня в силовом цилиндре, а следовательно, и управляемых колес автомобиля в этом случае не происходит. При повороте рулевого колеса сошка на валу сектора рулевого механизма через шаровой палец перемещает золотник в сторону от нейтрального положения. При этом нагнетательная и сливная полости в корпусе золотника разобщаются и жидкость начинает поступать в соответствующую полость силового цилиндра, перемещая тем самым цилиндр относительно поршня. Движение цилиндра передается управляемым колесам через шаровой палец и связанную с ним продольную рулевую тягу.

Если прекратить вращение рулевого колеса, золотник останавливается, а корпус его надвигается на золотник и устанавливается в нейтральном положении. Поворот управляемых колес автомобиля прекращается. Давление в рабочей полости силового цилиндра увеличивается с повышением сопротивления повороту колес. Одновременно увеличивается давление и в реактивной камере золотника, под действием которого золотник постоянно стремится вернуться в нейтральное положение. Чем больше сопротивление повороту колес, тем больше усилие, с которым золотник стремится вернуться в нейтральное положение, тем больше и усилие на рулевом колесе.

Для возможности кратковременного управления автомобилем при неработающем усилителе в корпусе распределителя установлен обратный клапан, перепускающий жидкость из одной полости силового цилиндра в другую.

Рис. 82. Схема работы гидроусилителя:

а — нейтральное положение; б — поворот вправо; в — поворот влево; 1 — сливной цилиндр; 2 — шаровой палец продольной рулевой тяги; 3 — шаровой палец сошки руля; 4 — корпус шарниров; 5 — корпус золотника; 6 — золотник; 7 — нагнетательный трубопровод; 8 — сливная магистраль; 9 — сошка руля; 10 — продольная рулевая тяга; 11 — поршень

Проверку зазоров в шарнирах гидроусилителя следует проводить при неработающем двигателе путем поворота рулевого колеса в обе стороны с одновременным осмотром соединения шаровых пальцев с их сухарями. Зазоры возрастают в связи с увеличением свободного хода рулевого колеса (более 25°) вследствие появления зазоров в шарнирных соединениях гидроусилителя и рулевых тяг.

В соединении шарового пальца с сухарями зазора не должно быть. Для устранения появившегося зазора необходимо вывернуть из пробки стопорный винт, завернуть пробку до упора, а затем отвернуть ее на 1/12 оборота и законтрить винтом. В процессе эксплуатации допускается свободное перемещение шарового пальца относительно корпуса шарниров не более 5 мм при неработающем двигателе и не более 2 мм при работающем двигателе. Чтобы восстановить нормальную величину перемещения пальца, необходимо вывернуть из пробки стопорный винт, завернуть пробку до упора, а затем отвернуть ее до совпадения резьбового отверстия в пробке с ближайшей прорезью в стакане и законтрить пробку винтом.

Для доступа к пробкам необходимо снять и частично разобрать гидроусилитель. При сборке нужно обеспечить первоначальное положение бобышек под трубки.

Рулевое управление Краз-250, 255

В процессе эксплуатации детали рулевого механизма и рулевого привода изнашиваются, что является причиной возникновения чрезмерных зазоров в рулевом управлении.

Наличие этих зазоров вызывает неустойчивость движения автомобиля, ухудшает управление им и снижает безопасность движения.

Прежде чем приступить к регулировке рулевого механизма (редуктора) Краз-255, 250, следует проверить состояние крепления картера рулевого механизма, посадку ведущего рычага на валу сектора рулевого механизма, крепление поворотных рычагов, состояние шарнирных соединений продольных и поперечных рулевых тяг.

Рис 21. Механизм включения усилителя рулевого управления Краз-250, 255

1 - рулевой механизм; 2 — кронштейн; 3 — тяга; 4 — пружина сопротивления; 5 — втулка; 6 — кольцевая гайка, 7 — коромысло воздухораспределителя; 8 — установочный болт; 9 — регулировочный винт; 10 — контргайка; 11, 12, 13 и 15 — гайки; 14 — крышка; 16 — ведущий рычаг; 17 — хомут тяги привода; 18 — рычаг управления; 19 — палец ведущего рычага; 20 — воздухораспределитель: 21 — тяга привода воздухораспределителя; 22 — продольная рулевая тяга

Особое внимание нужно обратить на целостность пружины 4 (рис. 21) сопротивления, так как в случае ее ослабления или поломки люфт рулевого колеса резко увеличивается.

Если подтягивание креплений и регулировка шарнирных соединений рулевого привода не привели к уменьшению свободного хода рулевого колеса, а его величина превышает 25°, проверить и отрегулировать рулевой механизм.

При проверке и регулировке рулевого редуктора Краз-255, 256 строго руководствоваться такой последовательностью:

- сначала проверить и отрегулировать осевой люфт рулевого вала в подшипниках, а затем зацепление червяка с сектором.

Подшипники рулевого вала нужно регулировать в следующем порядке:

- Отъединить продольную рулевую тягу 22 от рычага 18 управления.

- Снять ведущий рычаг 16 и рычаг 18 управления, предварительно отвернув гайку 15 их крепления и отъединив тягу 21 на коромысле 7 воздухораспределителя усилителя рулевого управления.

- Слить масло из картера рулевого механизма.

- Снять рулевой механизм с автомобиля.

Рис. 22. Рулевой механизм Краз-250

1 — нижняя крышка; 2, 15— сальники; 3, 8 и 16 — подшипники; 4— червяк; 5 — сектор; 6, 17 — распорные втулки; 7 — картер руля, 9 — регулировочные прокладки; 10 — стопорная шайба; 11— верхняя крышка; 12 — провод звукового сигнала; 13 — рулевая колонка; 14 — рулевой вал; 18 — штифт; 19 — упорная шайба; 20 — боковая крышка

Ослабить гайки крепления нижней крышки 1 (рис. 22) картера рулевого механизма и отвести крышку от картера (это необходимо для того, чтобы уменьшить нажим сальника 2 на червяк).

Снять боковую крышку 20 и вывести сектор 5 из зацепления с червяком 4.

Отогнуть стопорную шайбу 10 верхней крышки и отвернуть крышку 11.

Удалить из-под крышки часть регулировочных прокладок 9, затянуть крышку до отказа и проверить затяжку подшипников рулевого вала динамометром.

Вал должен вращаться от усилия 0,3—0,9 кг/см, приложенного к ободу рулевого колеса по касательной.

По окончании регулировки отогнуть край стопорной шайбы на грань верхней крышки 11 (при этом усик шайбы должен войти в паз горловины картера) и затянуть гайки крепления нижней крышки 1.

Ввести в зацепление с червяком сектор по меткам, нанесенным на червяке и секторе, поставить на место боковую крышку и закрепить болтами.

Боковой зазор в зацеплении сектора с червяком проверяют перемещением вала сектора в осевом направлении.

При обнаружении заметного люфта в рулевом редукторе Краз-255, 250 зацепление отрегулировать в следующем порядке:

- Отвернуть болты боковой крышки 20 и осторожно, чтобы не повредить прокладку, снять крышку.

- Снять упорную бронзовую шайбу 19 и заменить ее новой шайбой большей толщины, подобранной и пришлифованной по месту.

- При правильно отрегулированном зацеплении осевой зазор вала сектора должен быть не более 0,03 мм при среднем положении сектора и 0,25—0,60 мм для крайних положений сектора.

- При этом разность осевых зазоров в зацеплении сектора в крайних положениях не должна превышать 0,2 мм.

Правильность регулировки осевого зазора на собранном рулевом механизме можно проверить по величине углового перемещения вала сектора.

Угловое перемещение вала сектора, измеренное индикатором по ведущему рычагу на радиусе 200 мм, должно быть в пределах 0,00— 0,07 мм для среднего положения сектора и в пределах 0,6—1,4 мм для крайних положений.

При проверке осевого зазора необходимо следить за тем, чтобы ведущий рычаг рулевого механизма был надежно закреплен на шлицевом конце вала сектора.

Правильность регулировки рулевого механизма в целом (подшипников вала и зацепления рабочей пары) может быть проверена динамометром по величине усилия, необходимого для проворачивания рулевого колеса.

Это усилие не должно превышать 2,8 кг/см.

Ремонт рулевого механизма автомобиля Краз-250, 255

Рулевой механизм снимают в следующей последовательности:

Установить колеса автомобиля в положение, соответствующее движению по прямой. Завернуть установочный болт, отъединить и снять тягу привода коромысла воздухораспределителя.

Снять кнопку и контакты звукового сигнала в рулевом колесе, отъединить и вынуть провод из рулевой колонки.

Отвернуть гайку крепления рулевого колеса и снять рулевое колесо.

Снять с рулевой колонки переключатель указателей поворота.

Слить масло из рулевого механизма.

Отвернуть гайки и снять крышку дополнительного кронштейна картера рулевого механизма. Отвернуть болты и снять дополнительный кронштейн.

Отвернуть гайки крепления рулевого механизма (редуктора) к продольной балке и снять его с автомобиля.

Разборка рулевого механизма Краз-255, 250

Снятый рулевой механизм очистить от грязи, промыть в дизельном топливе и разобрать в следующей последовательности:

Рис. 23. Рулевой механизм (редуктор) Краз-255,256

1 — боковая крышка картера; 2 — прокладка; 3—упорная шайба; 4 — сектор; картер; 6, 9, 14, 19 — подшипники; 7 — червяк; 3 и 22 — распорные втулки; 10— регулировочные прокладки; 11 — замковая шайба; 12— верхняя крышка рулевой колонки; 13 — рулевой вал; 15— разжимная обойма; 16— пружина; 17 — кронштейн картера рулевого механизма; 18—крышка; 20— сальник; 21 — упорная шайба; 23 — нижняя крышка картера; 24 и 25 —- упорные штифты

Вынуть из рулевого вала 13 (рис. 23) шпонку и спрессовать шариковый подшипник 14 верхней опоры вала.

Отвернуть болты и снять боковую крышку 1 с прокладкой 2 и упорной шайбой 3. Вынуть сектор 4.

Отвернуть и снять верхнюю крышку 12 вместе с регулировочными прокладками 10 и колонкой.

Выпрессовать наружное кольцо верхнего подшипника 9 вала руля из картера рулевого механизма и вынуть вал 13 месте с внутренними обоймами подшипников 9 и 6, червяком 7 и распорной втулкой 8.

Снять с вала 13 стопорное кольцо и спрессовать внутренние кольца подшипников 6 и 9, червяк 7 и распорную втулку 8.

Выпрессовать из картера наружное кольцо нижнего подшипника 6 рулевого вала, игольчатые подшипники 19 вала сектора, распорную втулку 22, упорную шайбу 21 и сальник 20.

Тщательно промыть детали в дизельном топливе и проверить их состояние.

Возможные неисправности рулевого механизма Краз-255, 250 и способы их устранения

Износ отверстий под наружные кольца верхнего и нижнего подшипников рулевого вала и под игольчатые подшипники вала сектора;

Износ упорного штифта 24 (см. рис.23).

Износ штифта определяется замером расстояния от опорной поверхности штифта до плоскости разъема картера.

Это расстояние должно быть не более 78,2 мм. В случае его большего значения, упорный штифт заменить новым, а указанный выше размер установить в пределах 77,90—78,15 мм;

Трещины, не проходящие через посадочные места подшипников, можно заваривать газовой сваркой с предварительным общим подогревом картера.

При обнаружении трещин, проходящих через посадочные места подшипников, картер заменяют;

Износ подшипников проверяют калибром (диаметр 45,1+0,002 мм).

Подшипники пригодны к дальнейшей эксплуатации, если иглы не имеют одностороннего износа и калибр не проходит в отверстие подшипника или проходит со значительным усилием.

Рулевой вал Краз-250, Краз-256 может иметь износ шеек под внутренние кольца подшипников.

У сектора может быть:

- износ зубьев, который проверяют контрольным шариком диаметром 7,12 + 0,002 мм.

При замере износа контрольный шарик закладывают между зубьями, при этом по шарику от нижнего торца сектора должен быть не менее 25,7 мм во впадинах среднего зуба и 25,75 мм во впадинах крайних зубьев;

- износ шеек вала сектора под игольчатыми подшипниками и под сальником;

- износ регулировочной шайбы между торцами крышки картера к сектором.

У червяка рулевого вала может быть износ зубьев по толщине.

Износ зубьев проверяют при помощи двух контрольных роликов диаметром 7,2±0,002 мм.

Размер по роликам при закладывании их между зубьями в диаметральной плоскости должен быть не менее 62,9 мм. Выкрашивание цементационного слоя не допускается.

Боковая крышка картера рулевого редуктора может иметь:

- износ упорного штифта 25 (см. рис.23).

Износ определяют замером высоты выступающей части штифта над плоскостью крышки. Выступание штифта над плоскостью крышки должно быть в пределах 0,65—0,85 мм;

- допускаются сколы, охватывающие не более одного отверстия под болты. Трещины в крышке не допускаются.

Сборка рулевого механизма Краз-255, 250

Рулевой механизм необходимо собирать в следующем порядке:

Напрессовать на рулевой вал 13 внутреннее кольцо верхнего подшипника 9, распорную втулку 8, червяк 7 до упора, внутреннее кольцо нижнего подшипника 6 и установить стопорное кольцо.

Запрессовать в картер наружное кольцо нижнего подшипники б и игольчатые подшипники 19, установив между ними распорную втулку 22.

Узлы подшипников должны свободно вращаться и не выпадать из гнезд.

Подсобранный рулевой вал 13 установить в картер и запрессовать наружное кольцо верхнего подшипника 9.

Установить регулировочные прокладки 10 и замковую шайбу 11 усиком во впадину картера, завернуть крышку 12 вместе с рулевой колонкой в сборе.

Отрегулировать затяжку подшипников рулевого вала. Осевой люфт подшипников вала не допускается.

После регулировки подшипников край замковой шайбы 11 отогнуть на грань верхней крышки.

Ввести сектор 4 в зацепление с червяком 7 по меткам на червяке и секторе.

Перед установкой сектора зубья червяка и сектора смазать трансмиссионным маслом. Рекомендуется червяк и сектор устанавливать комплектно.

Установить упорную шайбу 3, прокладку 2, боковую крышку 1 картера и затянуть болты ее крепления.

Перед установкой крышки проверить зазор между ниткой червяка и упорным штифтом 24. Зазор должен быть 0,15—0,55 мм.

Зазор между торцом сектора и упорным штифтом 25 должен быть 0,37—0,67 мм.

Отрегулировать зацепление червяка c. сектором и проверить, правильно ли отрегулирован рулевой механизм в целом.

Запрессовать в рулевой механизм сальник 20, предварительно вставив упорную шайбу 21, верхний шариковый подшипник вала;

установить уплотнительное кольцо вала, прокладку и нижнюю крышку 23 картера.

Установить сектор в среднее положение по меткам на торце вала и картера. По меткам установить на вал сектора ведущий рычаг и рычаг управления и закрепить их гайкой.

Установить и закрепить рулевой механизм, подсоединить продольную рулевую тягу и тягу привода воздухораспределителя, установить и закрепить рулевое колесо и собрать контактную группу звукового сигнала.

Заполнить картер рулевого механизма смазкой.

Гидроусилитель рулевого управления (ГУР) Краз-250, 255

Гидроусилитель рулевого управления Краз-255, 256 снимают в следующей последовательности:

Рис.24. Установка ГУР Краз-250, 256

а — установка двуплечего рычага на игольчатом подшипнике; б — установка двуплечего рычага на втулке; в — ось кронштейна под игольчатый подшипник;

1 — кожух штока; 2 — кронштейн усилителя; 3 — палец крепления усилителя; 4 — усилитель; 5 — вилка штока; 6 — палец вилки; 7 — кронштейн двуплечего рычага; 8 — двуплечий рычаг; 9—продольная рулевая тяга

Отъединить от цилиндра ГУР Краз-250, 256 воздухопроводы.

Отъединить вилку 5 (рис. 24) штока от двуплечего рычага 8.

Отвернуть болты и снять кожух 1 штока.

Переместить шток вправо до упора поршня в переднюю крышку цилиндра гидроусилителя, расшплинтовать и вынуть пальцы 3, снять усилитель.

Отъединить продольную рулевую тягу 9, отвернуть гайку крепления двуплечего рычага 8 и снять рычаг.

Порядок разборки гидроусилителя руля Краз-256, 255

Рис. 25. Усилитель рулевого управления ГУР Краз-250, 255

1-кожух штока; 2 задняя крышка цилиндра; 3— манжета поршня; 4 — поршень; 5 — шток; 6 — цилиндр; 7 — манжета крышки; 8 — передняя крышка цилиндра; 9 — чехол; 10 — вилка штока

Снять чехол 9 (рис. 25). Выпрессовать штифт, отвернуть вилку 10 и контргайку вилки.

Снять заднюю крышку 2 с манжетой в сборе. Вынуть поршень 4 со штоком 5 в сборе.

Снять переднюю крышку 8 с манжетой в сборе.

После разборки ГУР его детали промыть в чистом дизельном топливе и проверить их состояние.

Ремонт рулевого гидроусилителя в основном заключается в замене изношенных деталей.

В практике соединение двуплечего рычага 8 (см. рис. 24) с кронштейном 7 часто переделывают, устанавливая взамен стальных втулок подшипники качения.

Однако такую замену можно рекомендовать только в том случае, если сечения кронштейна и рычага не ослабляются, что очень важно для обеспечения безопасности движения.

С этой целью наиболее правильным решением будет установка малогабаритных игольчатых подшипников, позволяющих без значительных переделок резко повысить надежность и долговечность соединения двуплечего рычага с кронштейном, не ослабляя эти детали.

Сборка гидроусилителя руля Краз-255, 256

В процессе сборки усилителя руля все трущиеся поверхности смазать смазкой.

ГУР Краз-250, 255 собирают в следующей последовательности:

Собрать поршень 4 (см. рис. 25) с манжетами 3.

Пружины манжет должны равномерно разжимать рабочие кромки.

Выступание пружин за шайбы манжет не допускается.

Установить поршень в сборе с манжетами в цилиндр 6.

Поршень должен свободно перемещаться по всей длине цилиндра.

Установить переднюю 8 и заднюю 2 крышки так, чтобы лыски на фланцах крышек совпали с лысками на фланцах цилиндра.

Манжету 7 передней крышки собирают и закрепляют на крышке после установки ее на шток поршня.

Навернуть вилку 10 на шток 5 до совпадения отверстий под штифт (в вилке и штоке), вставить штифт и законтрить вилку контргайкой, которую предварительно навертывают на шток.

Установить чехол 9 и закрепить его вязальной проволокой в канавке вилки и задней крышки.

Проверить перемещение поршня в собранном цилиндре.

Поршень должен свободно перемещаться в обоих направлениях от усилия руки.

Проверенный после сборки усилитель рулевого управления установить на автомобиль в последовательности, обратной его снятию.

Регулировка следящей системы ГУР Краз-250, 255

Регулировка следящей системы рулевого управления Краз-256, 255 в основном сводится к установлению правильной затяжки пружины 4 сопротивления (см. рис. 23) и регулировке работы воздухораспределителя 20.

Пружина сопротивления должна быть сжата до усилия 65 кг/см, что обеспечивает включение усилителя в действие при усилии на рулевом колесе 10 —11 кг.

В процессе эксплуатации возможна усадка или поломка пружины сопротивления.

Это приводит к резкому увеличению свободного хода рулевого колеса, при котором эксплуатация недопустима.

Сжатие пружины сопротивления регулировать в следующей последовательности.

Расшплинтовать гайку 11 тяги 3 и кольцевую гайку 6, отвернуть гайку 11 и снять втулку 5.

Для замены пружины вывернуть кольцевую гайку.

Вращением кольцевой гайки сжать пружину сопротивления до требуемого усилия и проверить момент включения усилителя по величине усилия, приложенного к рулевому колесу.

Поставить на место втулку 5 и завернуть гайку 11 так, чтобы тяга 3 имела возможность некоторого поперечного перемещения, но без осевого зазора.

Снова проверить усилие на рулевом колесе, необходимое для включения усилителя, после чего зашплинтовать гайки 6 и 11.

При неправильной работе воздухораспределителя надо проверить качество клапанов и отсутствие заедания штока поршня.

Рис. 26. Воздухораспределитель рулевого управления Краз-255, 250

1 — корпус клапана; 2 — пружина клапана; 3 — клапан; 4— шток-поршень; 5 — пружина штока; 6 — манжета штока; 7 — корпус: 8—крышка корпуса; 9 — защитный колпак; 10 — регулировочный винт; 11— контргайка; 12 — коромысло; 13 — установочный болт; 14 — кронштейн воздухораспределителя; А — полость, соединенная с воздушными баллонами; В — полость, соединенная с цилиндром усилителя

В случае необходимости работу воздухораспределителя надо отрегулировать в следующем порядке:

Завернуть установочный болт 13 (рис. 26) так, чтобы коромысло не вращалось на своей оси.

Отъединить от коромысла тягу 21 (см. рис. 1).

Подвести в полость А (см. рис. 26) воздух под давлением 4—7 кг/см.

Ослабить контргайку 11 и вращением регулировочного винта 10 перемещать шток-поршень 4 до соприкосновения с клапаном 3, пока воздух не начнет поступать из полости А в полость Б.

Вывернуть регулировочный винт 10 на 2,5±0,25 оборота и в таком положении законтрить контргайкой 11.

Аналогичные операции провести со вторым цилиндром.

Соединить коромысло 12 с тягой.

Вывернуть установочный болт 13 так, чтобы он не мешал свободному качанию коромысла и законтрить контргайкой.

После регулировки следящей системы обязательно проверить работу гидроусилителя руля во время движения автомобиля.

Великий и могучий: ретротест того самого КрАЗа

Этот КрАЗ из тех отечественных автомобилей, про которых в журналах и книжках времен СССР несколько стыдливо писали: «конструкция восходит к…», а дальше упоминали год, ассоциировавшийся у современных читателей с родителями, частенько даже с прародителями. По сути, это значило, что модель десятилетиями выпускали лишь с мелкими изменениями. С грузовиком КрАЗ‑255Б, правда, было не совсем так.

Его «конструкция восходит» к 1950 году, когда в Ярославле собрали первый прототип полноприводного трехосного ЯАЗ‑214. Он был сделан на основе американских лендлизовских грузовиков Mack, Diamond и Federal. Двухтактный 6‑цилиндровый двигатель ЯАЗ‑206Б мощностью 205 л.с., по сути, скопирован с мотора GMC.

СИЛА ВОЛИ

КрАЗ‑255 выпускали с 1962 по 1965 год, с 1965‑го — модернизированный КрАЗ‑255Б. Полноприводный грузовик снаряженной массой 11 900 кг и грузоподъемностью 7500 кг оснащали ярославским дизелем V8, рабочим объемом 14,86 л и мощностью 240 л.с. при 2100 об/мин. До 1993 года изготовили 160 732 бортовых грузовика и шасси.

ЯАЗ‑214 грузоподъемностью 7000 кг, серийный выпуск которого начали в 1956 году, был рассчитан, в первую очередь, на армейскую службу. В 1959 году производство передали на Украину — в Кременчуг, где поначалу машину выпускали под именем Днепр‑214.

Первую модернизацию Днепр‑214 прошел в 1962‑м, уже получив имя КрАЗ‑255. А с 1965 года выпускали КрАЗ‑255Б — с одним из них я вас и знакомлю. Грузоподъемность выросла до 7500 кг. Но главное — новый дизель ЯМЗ‑238: это V‑образная «восьмерка» рабочим объемом 14,9 л и мощностью 240 л.с.

Машина по-прежнему имела 5-ступенчатую коробку передач и двухступенчатую раздатку. Плюс — регулировка давления в шинах с места водителя от 1 до 3,8 кгс/м². А еще — лебедка под «пузом» и новые шины ВИ‑3. Их специально для этого КрАЗа разработал НИИШП совместно с Воронежским шинным заводом, который такую «обувь» и выпускал. Кстати, именно за широкопрофильные шины 255‑й КрАЗ и получил прозвище «лаптежник». «Лапти», действительно, очень солидные: ширина — 530 см! А минусы? Их перечень очень сильно зависит от подхода к машине и к жизни, если угодно, - от жизненной философии.

ТРИ МЕДВЕДЯ

Помимо бортовых грузовиков и шасси, серийно выпускали седельные тягачи КрАЗ‑255В/255В1, рассчитанные на буксировку полуприцепа полной массой 26 000 кг (по грунту — 18 000 кг). Тягачей собрали 6957. Сделали еще 29 466 лесовозов КрАЗ‑255Л и 255Л1. Некоторые сторонние заводы ставили на полноприводные шасси и самосвальные кузова.

Азы КрАЗа

Поднявшись в высоченную кабину, ощущаешь себя… нет, вовсе не властелином. Скорее, наоборот, частицей, деталью некой огромной, исполинской и сложной машины, которой надо соответствовать. И вот от надежности и качества материала этой самой детали — гайки или тяги, которая пробирается сейчас к рулю, зависит успех всего мероприятия — поездки на КрАЗе. Кстати, кабина у него по-прежнему имела деревянный каркас: по технологиям довоенных времен. Как вспоминают многие водители: прибил гвоздиками к полу свежий линолеум и — хорошо!

Конечно, этот исполин не поедет без водителя. Но водитель обязан приспособиться к нраву гиганта, вписаться в эту конструкцию. Иначе поездка кончится ничем, а то и чем-нибудь нехорошим. Почти не заметив, можно раздавить малолитражку или зацепить забор.

Прогретый двигатель работает ровно, но совсем не тихо. А уж на ходу дизельный «зверь» рычит в полную силу. И в этом есть некая гармония с тяжеленными педалями и иными «недетскими» по усилиям органами управления. Привод сцепления механический, без всяких усилителей, но хитрый по кинематике, поэтому педаль даже легче, чем ожидаешь. Куда сложнее привыкнуть к педали газа. По-хорошему, нужен сапог или валенок с галошей (помните, что это такое?). Нога в гражданской обуви начинает болеть, а на неровностях постоянно норовит соскочить на пол. Порожний КрАЗ на бездорожье отчаянно трясет. А зафиксировать ногу, уперев ее во что-нибудь, не получается. Ведь не во что.

Рычаг коробки передач (из этой «палочки» можно сделать стабилизатор поперечной устойчивости для малолитражки) словно издевается над неопытным шофером и никак не желает попадать туда, куда нужно попасть. Лучше всего на любых режимах почему-то включается «пятая». Но при всей тяговитости мотора и некой снисходительности машины к водителю, одной «пятой», ясное дело, маловато.

Усилитель руля, по утверждению владельца машины, исправен. Однако верится с трудом, поскольку руление требует серьезной армейской физподготовки. А уж радиус разворота! Фотограф попросил развернуться — я выполняю. В зеркалах он уже превратился в точку, а мы с КрАЗом, словно океанский лайнер, еще пишем гигантский круг. Только не по воде, а по заросшему бурьяном полю. Зато нам абсолютно все равно, где на этом поле бугры, где ложбины. Трудно придумать место, где бы мы не смогли проехать! И в этом смысле у КрАЗа мало конкурентов. Главное — не забывать старую истину: чем выше проходимость, тем дальше идти за трактором. А этому зверю и не каждый трактор поможет.

На шоссе более-менее комфортная скорость — километров 40–50 в час. Быстрее не хочется. Ни мне, ни ему.

КРАЗОЭКСПОРТ

Полноприводные автомобили КрАЗ‑255 разных модификаций экспортировали, в основном, для военных нужд в Индию, Вьетнам, Египет и иные страны. Там эти машины служат до сих пор. Немало КрАЗ‑255Б остались в Германии в наследство от Группы советских войск. Любители поддерживают машины в рабочем состоянии, тюнингуют и охотно показывают на выставках и шоу олдтаймеров.

Миру КрАЗ

Это автомобиль, с которым мы понемногу и не без труда адаптируемся друг к другу, 1972 года выпуска. Время то было мирное и даже относительно спокойное. Страна готовилась отметить 50‑летие образования СССР. В тот же год в Союз впервые в истории прилетел президент США, и по всему миру разошлись фото и кадры широко улыбающихся друг другу Ричарда Никсона и генсека Леонида Брежнева.

Страна жила мирно, но ракеты, танки и прочая техника исправно и в больших количествах поступали в войска. Вот и КрАЗ‑255Б был, в первую очередь, армейским автомобилем. На его шасси монтировали самое разное оборудование: от спасательно-эвакуационного — до понтонных мостов. Украинские полноприводные исполины работали и на стройках Западной Сибири, а модификация КрАЗ‑255Л стала главным и самым могучим лесовозом страны.

КрАЗ‑255, встав на конвейер в год сорокалетия СССР — в 1962‑м, благополучно достоял в производстве до своего 80‑летия. Которого, правда, не случилось, поскольку СССР уже не было. КрАЗ‑255 пережил Союз на целый год.

Философия этого грузовика космически далека от современных представлений об автомобиле, даже грузовом, даже полноприводном и даже армейском. Водитель здесь — не совсем водитель. Этой машине надо соответствовать по физическим, да и по духовным параметрам, с ней надо сжиться, стать частью этого огромного сложного и сурового механизма. Даже если очень захотеть, получится не сразу. Однако если все-таки удастся, можно и впрямь почувствовать за собой некое могущество. Ощущение вполне сравнимое с тем, что испытывали советские граждане, перекрывавшие могучие сибирские реки и строящие от гигантских ГЭС линии электропередач через глухую тайгу.

Он суров и груб, образованием и хорошими манерами не замучен. Но трудно требовать деликатности от того, чье предназначение — месить болотную хлябь кирзовыми сапогами или топтать полуметровые сугробы валенками с уверенностью в скорой победе. Чтобы по-настоящему соответствовать этому КрАЗу, короткой и бесцельной поездки недостаточно. А настоящая и созидательная работа для него осталась где-то там — во временах больших побед и пышных празднований очередных юбилеев.

«Лаптежнику» — 50: история КрАЗ-255Б

«Лаптежником» КрАЗ-255Б прозвали за установленные на нем широкопрофильные шины ВИ-3 переменного давления. Машина оказалась долгожителем — продержалась на конвейере 26 лет. За это время было выпущено 160 372 грузовика в различных модификациях и назначениях

В июле 1967 года КрАЗ-255Б встал на конвей-ер Кременчугского автозавода, где продер-жался до 1993 г. За это время было выпущено 160 732 автомобиля семейства КрАЗ-255Б/Б1, из них только в экспортно-тропическом исполнении предприятие продало за границу более 30 000 экз. А сколько шасси было экспортировано в составе различных специальных изделий, знают только архивы ВО «Автоэкспорт» и засекреченных управлений ГКЭС СССР. Наибольший выпуск автомобилей этой серии пришелся на 1978–1987 гг., когда ежегодно с конвейера сходило по 7500–8000 ед.

Появившаяся тогда новинка внешне мало отличалась от своего предшественника КрАЗ-214Б. Разве что бросались в глаза установленные на ней широкие шины, словно лапти. Откуда и пошло прозвище «лаптежник».

Седельный тягач КрАЗ-255В (1968) для буксировки специальных полуприцепов, в том числе и с пусковыми установками

На самом деле шину разрабатывали для совершенно другого автомобиля — опытного КрАЗ-253. Полученные в ходе испытаний этого грузовика результаты показали, что новая шина имеет значительно более высокие характеристики, чем зарубежные аналоги. Это и стало тем отправным моментом, который привел к ее установке на КрАЗ-255Б вместе с новой ступичной частью.

К слову, в создании этой широкопрофильной шины участвовали, кроме «КрАЗа», Научноисследовательский институт шинной промышленности (НИИШП) и Воронежский шинный завод. Последний, собственно, и освоил ее серийное производство, присвоив шине обозначение ВИ-3.

Широкопрофильная шина ВИ-3 переменного давления была диагональной с нормой слойности 12. Она была рассчитана на нагрузку в 4000 кг и имела возможность регулировки давления в пределах от 1,0 до 3,8 кг/см3.

Именно поэтому КрАЗ-255Б в наследство от КрАЗ-253 получил централизованную систему регулирования давления в шинах, управляемую из кабины. В случае необходимости, например при движении по снегу или слабым грунтам (песок, болотистая местность), водитель мог в течение нескольких минут изменить давление с 3,8 до 1 атм.

Проходимость автомобиля при этом резко повышалась. При снижении давления под действием массы автомобиля шина, сплющиваясь, увеличивала пятно контакта. В результате удельное давление колеса на грунт уменьшалось. Проходимости автомобиля способствовали и мощные грунтозацепы протектора.

«Лаптежник» на конвейере

Однако централизованная система регулирования давления в шине имела еще одно преимущество. При проколе или пулевых прострелах она компенсировала утечку воздуха. Компрессор поддерживал нужное внутреннее давление в шине, и машина могла двигаться в таком режиме десятки километров.

КрАЗ-255Б послужил основой для разного рода модификаций и базой для установки различного специального оборудования. На основе КрАЗ-255Б были разработаны как обычные седельные тягачи (КрАЗ255В), так и вариант для работы в составе активного автопоезда (КрАЗ-255Д ММЗ-881). Для работы в условиях Крайнего Севера была подготовлена модификация КрАЗ-255БС.

В качестве эксперимента на КрАЗ-255Б пытались установить газотурбинную силовую установку ГАЗ-99. По заказу военных был разработан армейский грузовик КрАЗ-255БМ. Его главным отличием было использование многотопливного дизеля.

Лесовоз КрАЗ-255Л (1969). На фото показано более позднее исполнение

«Лаптежник» послужил основой для создания лесовоза КрАЗ-255Л. В сцепке с полуприцепом-роспуском ТМЗ-803 лесовоз мог перевозить до 40 м3 древесины и вывозить лес в хлыстах от 18 до 30 м по просекам, где ранее работали лишь гусеничные трелевочные тракторы.

Особую роль машина играла в войсках. Ее использовали для буксировки артсистем, а также ракетных комплексов. На шасси устанавливалось оборудование для радиотехнических войск ПВО и понтонно-мостовой парк (ПМП).

Инженерная техника. Шасси со сваебойным оборудованием для организации переправ

На последнем стоит остановиться чуть подробнее. Именно с появлением КрАЗ-255Б он стал намного компактнее и мобильнее. В состав ПМП входило 32 речных звена, четыре береговых, четыре выстилки и 16 буксирных катеров. Все это размещалось на 54 одиночных автомобилях, вместо 98 «зилов» с прицепами. К примеру, один КрАЗ-255Б перевозил одно звено, состоящее из двух средних и двух крайних понтонов, соединенных шарнирными соединениями. В транспортном положении звено находилось в сложенном виде.

Сборка наплавного моста проходила вдоль реки. Автомобили КрАЗ, выстроившись в ряд, задним ходом съезжали в воду. По команде каждый водитель освобождал стопор крепления звена на автомобиле, и оно по роликам съезжало в воду. Затем звено автоматически в течение минуты раскладывалось. Дальнейшая операция состояла в том, чтобы с помощью буксиров состыковать каждое звено в ленту моста. Время наводки 60-тонного моста в дневное время составляло 30 минут.

Экскаваторная надстройка ЭОВ-4421 на шасси КрАЗ-255Б

Комплект ПМП позволял соединять две ленты: параллельно или последовательно. При параллельном соединении ширина проезжей части составляла 6,5 м, что обеспечивало двустороннее движение. Грузоподъемность наведенного моста составляла 60 тонн, длина — 227 м. При последовательном соединении длина моста увеличивалась до 323 м, правда при этом его грузоподъемность уменьшалась до 20 тонн.

Кроме этого, на шасси КрАЗ-255Б для наведения переправ через неширокие реки монтировали тяжелый механизированный мост (ТММ). В его комплект входили четыре машины мостоукладчика. Длина мостовой фермы одной машины в раскрытом положении составляла 10,5 м. Из комплекта можно было собирать мостовые переправы длиной до 42 м.

На КрАЗ-255Б испытывали навесное оборудование для рытья котлованов и самоокапывания одиночного автомобиля — тема «Периметр» (КрАЗ-Э255БП, 1969). Нож для срезания грунта поставили сзади. Опускание ножа в рабочее положение обеспечивали два гидроцилиндра с приводом насоса от трансмиссии грузовика. Срезанный грунт попадал на волочившийся за кормой машины гибкий полог из отрезков транспортерной ленты.

Участок отрыва автомобиль проходил на второй передаче. Срезав грунт толщиной от 5 до 7 см (в зависимости от его плотности), машина отвозила его с участка, стряхивала с гибкого полога и затем возвращалась к началу отрываемого котлована. Получаемый таким образом котлован глубиной 2,5 м отрывался за 2 часа 40 минут. При этом необходимо было выполнить 102 цикла, а объем вынутого грунта составлял 137 м3.

Только благодаря своим отменным качествам машина столь долго находилась на конвейере. Эксплуатационники ценили в КрАЗ-255Б высокую проходимость, необычайную прочность и неприхотливость в обслуживании. Сегодня, спустя более четверти века после снятия с производства, автомобили семейства КрАЗ-255Б можно встретить в странах СНГ, на горных серпантинах Индии, Афганистана, Ирана, в саваннах, песках и тропических джунглях Африки.

Кстати, за разработку конструкции этого грузовика и внедрение его в производство ВДНХ СССР отметило КрАЗ дипломом 1-й степени, а 15 сотрудников предприятия, в том числе конструкторский коллектив — золотыми, серебряными и бронзовыми медалями выставки. В 1970 г. на международной ярмарке в болгарском Пловдиве грузовик наградили золотой медалью и грамотой. Более поздний вариант КрАЗ255Б1 был отмечен Знаком качества.

Читайте также: