Замена распределителя гур маз

Обновлено: 18.05.2024

МАЗ-500: Замена цилиндра гидроусилителя на КрАЗовский

Купил в 90-х годах самосвал МАЗ-5549 и особо не обращал внимание на его рулевое управление. Люфтов нет, все рулевые пальцы зашплинтованы, гидравлика не течет, несколько ремней 987-го размера в запасе есть. Механизмы машины исправны и работы для грузовика хватает. Однако, одно дело ездить на МАЗ-5549 в карьер и совсем другое дело работать по междугородке.

1. Предыстория

Когда переоборудовал самосвал в тягач и съездил на нем в пару рейсов, то стало понятно, что рулевое у него не самое легкое и в дальней дороге это сильно выматывает. К тому же, стал немного подкапывать цилиндр гидроусилителя по штоку и совсем уж неожиданно заклинил гидронасос НШ-10.

В те далекие годы, новый насос мне купить не удалось, поэтому нашел пару б/у насосов, один из которых оказался левым. Его под руководством слесаря, я перебрал на правый в запас. Запасной насос завернул в несколько целлофановых пакетов и старые тряпки, после чего положил в ящик полуприцепа про запас.

С таким запасом поехал в рейс и проблем до определенного момента не знал. Три тысячи километров насос отработал без нареканий, но когда до дома оставалась примерно 1 тыс. км и температура на улице опустилась ниже 25 градусов, то насос неожиданно заклинил на ходу. Слава богу, мне удалось в такой холод потихоньку дотянуть до заправки, поближе к свету и теплу.

Оделся потеплее и приступил к замене неисправного агрегата. Надо отметить, что на морозе все работы проходят гораздо быстрее. Хотя, может просто когда лежишь на снегу и мерзнешь, ощущение времени меняется.

Таким образом, повозившись немного, я переставил насос и долив масло, отправился в дальнейшую дорогу. Однако, радость моя длилась не долго и через 800 км заклинил и этот насос.

Делать нечего, пришлось очень аккуратно ехать дальше с неработающим гидроусилителем руля. Стойко преодолев 200 км до дома, я опять отправился на поиски насоса НШ-10. Хотелось найти новый и только правый, чтобы не заниматься переделкой.

В былые времена, все запчасти искались у знакомых по гаражам. Пообщавшись с коллегами, нашел насос НШ-10, а также гидроцилиндр от списанного КраЗа. Цилиндр был практически новый и хранился у знакомого механика в запасе. Он же рассказал, что такие цилиндры ставят на МАЗы и рулевое становится гораздо легче, но в их гараже такого никто не делал.

2. Замена цилиндра гидроусилителя МАЗ-500 на КрАЗовский

Новый насос НШ-10 на свою машину я поставил очень быстро, после чего снял и родной гидроцилиндр с золотником. Так как КрАЗовский цилиндр был больше МАЗовского по диаметру, то я побоялся все это собирать на соосную муфту от КрАЗа. Вдруг его сломает, ведь прогиб рессор на МАЗе гораздо больше, чем на КрАЗе.

Поэтому, взяв цилиндр и золотник с собой, поехал к токарю и попросил его, чтобы он выточил мне соединительную муфту не соосную, а таким образом, чтобы сторона одной муфты была на одном уровне с другой. Соответственно, противоположная сторона муфты должна быть ступенчатая. Через день токарь мне позвонил и я забрал у него соединительную муфту.

Также, пришлось перетачивать заднюю опору штока гидроцилиндра с таким расчетом, чтобы эта втулка входила в ухо гидроцилиндра и стопорилась стопорными кольцами, а боковые части втулки входили в кронштейн на раме.

Собрал все в одно целое с золотником и оказалось, что трубки, идущие от золотника к цилиндру, слишком короткие. Пришлось ехать к сварщику и вместе с ним распиливать старые трубки, добавлять муфты из трубки большего диаметра и обваривать их латунью.

Когда все было готово, поставил гидроцилиндр с золотником на место. Как оказалось, подошло все идеально, а нижний край цилиндра и золотника стали на одном уровне.

3. Впечатления от переделки

Как только залил масло и прокачал систему, то сразу же почувствовал разницу. На месте стало возможно не спеша крутить руль от упора до упора, а со старым цилиндром, нужно было сильно поднапрячься, чтобы это сделать.

На ходу руль также стал значительно легче, но повернуть его резко, как и с родным цилиндром, не представлялось возможным. Зато при спокойном неторопливом рулении, управлять машиной стало очень легко.

В своей последующей работе на МАЗ-500, больше всего я наездил именно с таким рулевым. Да и в дороге не однократно встречал водителей, которые точно также переделывали рулевое. Вскоре на МАЗ-500 стали ставить насосы НШ-32 от Супера, что добавляло легкости в управление автомобилем.

Как то на стройке, уперся передним колесом при маневрировании в дорожную плиту и поворачивая руль, сдвинул ее с места. Чуть позже ко мне подошел водитель с Супера и стал разглядывать машину.

Как оказалось, его сильно заинтересовало, что за рулевое стоит на моем грузовике. Услышав о переделке, он сказал, что первый раз в жизни увидел как МАЗ-500 при повороте колес смог сдвинуть с места дорожную плиту весом 1 800 кг.

Гидроусилитель МАЗ

Появление зазоров в шаровых пальцах существенным образом сказывается на общем люфте рулевого управления. Чаще всего зазор увеличивается в шаровом пальце 9 (см. рис. 94), к которому подсоединена продольная тяга, так как через этот шаровой палец передается значительно большее усилие, чем через шаровой палец рулевой сошки.

Для регулировки зазоров в шаровых пальцах гидроусилитель частично разобрать. Поэтому лучше всего регулировку выполнять на гидроусилителе, снятом с автомобиля.

Порядок регулировки следующий.

Регулировка зазора в шарнире продольной тяги:

- снять трубопроводы;

- зажать гидроусилитель в тиски и ослабить контргайку крепления цилиндра;

- вывернуть корпус шарниров из цилиндра;

- закрепить корпус шарниров в тисках, ослабить стопорный винт в гайке 7 (см. рис. 94);

- завернуть гайку 7 до упора, после чего надежно затянуть стопорный винт;

- собрать корпус шаровых пальцев с цилиндром. Затянуть до конца и отвернуть до положения, позволяющего подсоединить трубопроводы.

Регулировка зазора в шарнире рулевой сошки:

- закрепить гидроусилитель в тисках;

- снять крышку 12 распределителя, расшплинтовать и отвернуть гайку;

- отвернуть болты крепления корпуса золотника и снять корпус вместе с золотником;

- вывернуть стопорный винт пробки 29;

- завернуть пробку 29 до упора и отвернуть назад до совпадения отверстия под стопорный винт с ближайшей прорезью стакана 36;

- завернуть стопорный винт до упора;

- установить и закрепить корпус золотника;

- вставить золотник в гнездо корпуса, поставить пробку 32 золотника, затянуть гайку до упора, отвернуть на 1/12 оборота и зашплинтовать ее;

- установить и закрепить крышку 12 и трубопроводы;

- установить гидроусилитель на автомобиль.

Возможные неисправности рулевого управления и способы их устранения приведены в. табл. 11.

Недостаточное или неравномерное усиление

Недостаточное натяжение ремня привода насоса

Отрегулировать натяжение ремня

Пониженный уровень масла в бачке насоса гидроусилителя

Вспенивание масла в бачке, наличие воздуха в гидросистеме

Удалить воздух из системы. Если воздух не удаляется, проверить затяжку всех соединений

Полное отсутствие усиления при различных оборотах коленчатого вала двигателя

Засорение нагнетательной и сливной магистрали гидросистемы

Разобрать магистрали и проверить проходимость входящих в них трубопроводов и шлангов

Отсутствует усиление при повороте в одну сторону

Заедание золотника распределителя гидроусилителя рулевого управления

Разобрать распределитель, найти и устранить причину заеданий

Заедание стакана шаровых пальцев гидроусилителя

Разобрать гидроусилитель и устранить причину заедания стакана

Люфт в соединении золотника со стаканом шарового пальца рулевой сошки

Снять переднюю крышку распределителя, устранить люфт, подтягивая гайку до выбора зазора между гайкой и золотником, а затем зашплинтовать

Ремонт гидроусилителя МАЗ

Снятие гидроусилителя с автомобиля. Для снятия необходимо:

- отсоединить от гидроусилителя нагнетательный и сливной шланги;

- отвернуть гайку стяжного болта крепления пальца головки штока гидроусилителя и выбить болт из кронштейна;

- выбить палец крепления головки штока гидроусилителя;

- расшплинтовать и отвернуть гайки крепления гидроусилителя к рулевой сошке и продольной тяге;

- при помощи выколотки выбить пальцы из отверстий рулевой сошки и наконечника продольной тяги. Снять гидроусилитель. Порядок разборки гидроусилителя следующий: снять трубопроводы и штуцеры;

- расшплинтовать резьбовое соединение головки штока со штоком и отвернуть головку. Снять наружную шайбу крепления; чехла;

- при износе резиновой втулки головку разобрать, для чего отвернуть гайку и выпрессовать стальную втулку, а затем и резиновую втулку;

- снять хомут крепления чехла, чехол и внутреннюю шайбу его крепления;

- отвернуть болты крепления крышки цилиндра гидроусилителя, снять шайбу, извлечь стопорное кольцо, сдвинув крышку цилиндра назад, извлечь крышку;

- извлечь поршень со штоком и разобрать его;

- отвернуть контргайку крепления цилиндра и отвернуть цилиндр;

- снять хомуты крепления уплотнителей шаровых пальцев и сами уплотнители;

- вывернуть стопорный винт, отвернуть регулировочную гайку 7 (см. рис. 94), извлечь толкатель 8, пружину, сухари и шаровой палец 9;

- отвернуть болты крепления крышки 12 и снять крышку; расшплинтовать гайку крепления золотника и отвернуть ее, вынуть пробку 32;

- отвернуть болты крепления корпуса золотника, снять корпус, вынуть золотник;

- вывернуть стопорный винт, отвернуть пробку 29, извлечь болт, толкатель 8, пружину, сухари и палец 10;

- извлечь стакан 36;

- отвернуть пробку обратного клапана 35 и извлечь пружину и. шарик.

После разборки детали гидроусилителя внимательно осмотреть.

На поверхностях золотника, стакана шарового пальца рулевой сошки и их корпусах не допускаются задиры и забоины. На рабочих поверхностях шаровых пальцев и сухарей не должно быть наминов и чрезмерных износов, а на резиновых кольцах заметных повреждений и износа.

При обнаружении указанных повреждений эти детали заменить новыми.

Собирают гидроусилитель в порядке, обратном разборке. Перед сборкой трущиеся поверхности золотника, стакана и пальцев; смазать тонким слоем солидола и убедиться, что золотник и стакан перемещаются в своих корпусах свободно, без. заеданий.

Зазор в шаровых шарнирах регулировать, как описано выше.

После сборки шаровые шарниры смазать солидолом через масленку 18.

Устанавливать гидроусилитель на автомобиль в порядке, обратном снятию.

При установке гидроусилителя гайки крепления пальцев надежно затянуть и тщательно зашплинтовать.

Техническое обслуживание гидроусилителя МАЗ

При эксплуатации автомобиля систематически проверять крепление гидроусилителя к кронштейну рамы автомобиля, крепление шкива насоса гидроусилителя и периодически подтягивать гайки шаровых пальцев распределителя.

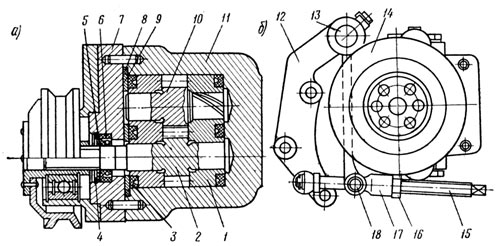

При каждом техническом обслуживании проверять натяжение ремня привода насоса. Натяжение ремня регулируют с помощью винта 15 (рис. 96, б). При правильном натяжении прогиб в средней части ремня под усилием 4 кГ должен быть в пределах 10—15 мм. После регулировки винт законтрить гайкой 16.

Регулярно, в сроки, указанные в карте смазки, проверять уровень масла в бачке насоса гидроусилителя, менять масло в системе гидроусилителя и промывать фильтр бачка.

Ежедневно проверять герметичность соединений и уплотнений гидроусилителя, насоса, трубопроводов и шлангов системы.

Для системы гидроусилителя рулевого управления применять только чистое отфильтрованное масло, указанное в карте смазки. Заливать масло в бачок насоса на 10—15 мм ниже верхней кромки бачка через воронку с двойной мелкой сеткой. При заливке масла нельзя взбалтывать или перемешивать его в посуде.

Применение загрязненного масла вызывает быстрый износ деталей насоса, распределителя и силового цилиндра гидроусилителя.

При проверке уровня масла в бачке насоса при каждом техническом обслуживании (ТО-1) передние колеса автомобиля должны быть установлены прямо.

При каждом ТО-2 вынуть фильтр из бачка и промыть. При значительном засорении фильтра отвердевшими отложениями промыть его растворителем, применяемым при окраске автомобилей. Перед снятием фильтра крышку бачка тщательно очистить от грязи.

При смене масла, которая проводится 2 раза в год (при сезонном обслуживании), поднять переднюю ось автомобиля так, чтобы колеса не касались земли.

Для слива масла из системы необходимо:

- отсоединить бачок и, сняв крышку, слить масло;

- отсоединить от распределителя трубопроводы нагнетательной и сливной магистрали и слить через них масло из насоса;

- медленно поворачивая рулевое колесо влево и вправо до упора, слить масло из силового цилиндра.

После слива масла промыть бачок гидроусилителя, для чего:

- вынуть из бачка фильтр, промыть его, как указывалось выше;

- тщательно протереть бачок изнутри, удалив из него остатки загрязненного масла;

- установить промытый фильтр в бачок;

- залить в бачок через воронку с двойной мелкой сеткой свежее масло и подождать, пока оно сольется через трубопроводы.

При заливке свежего масла обеспечить полное удаление воздуха из системы. Для этого необходимо:

- долить масло в бачок до нужного уровня и не трогать систему около двух минут;

- пустить двигатель и дать ему поработать на малых оборотах в течение двух минут;

- медленно повернуть рулевое колесо 2 раза до упора вправо и влево, пока не прекратится выделение пузырьков воздуха в бачке. При необходимости долить масло до указанного выше уровня; установить на место крышку бачка и детали ее крепления;

- повернуть колеса вправо и влево, проверив легкость управления и отсутствие утечек масла.

Зазоры в шаровых пальцах проверять при работающем двигателе при каждом ТО-1 резким повертыванием рулевого колеса вправо и влево.

В шарнире продольной рулевой тяги люфта не должно быть. В шарнире рулевой сошки при неработающем двигателе люфт должен быть не более 4 мм, а при работающем — до 2 мм.

Устройство и работа гидроусилителя

Гидроусилитель (рис. 94) представляет собой агрегат, состоящий из распределителя и силового цилиндра в сборе. В гидросистему усилителя входит шестеренчатый насос НШ-10Е, установленный на двигателе автомобиля, бачок для масла и трубопроводы.

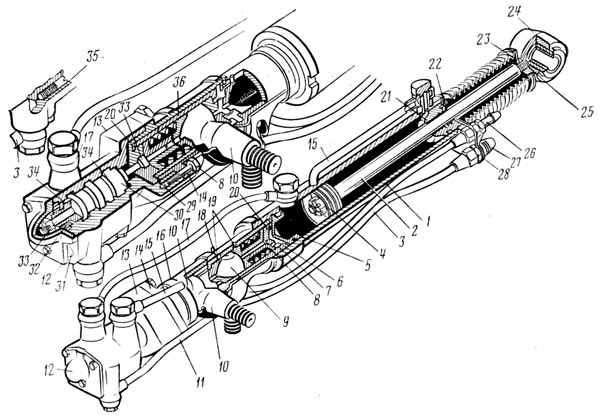

Рис. 94. Гидроусилитель рулевого управления МАЗ:

1 — силовой цилиндр; 2 — шток; 3 — нагнетательный трубопровод; 4 — поршень; 5 — пробка; 6 — корпус шаровых шарниров; 7 — регулировочная гайка люфта шарового шарнира продольной тяги; 8 — толкатель; 9 — шаровой палец продольной тяги; 10 — шаровой палец рулевой сошки; 11 — сливной трубопровод; 12 — крышка; 13 — корпус распределителя; 14 — фланец; 15 — трубопровод к надпоршневой полости силового цилиндра; 16 — хомут крепления уплотнителя; 17 — трубопровод к поршневой полости силового цилиндра; 18 — масленка; 19 — штифты фиксации сухарей; 20 — стопорный винт; 21 — крышка силового цилиндра; 22 — винт; 23 — внутренняя шайба крепления чехла; 24 — головка штока; 25 — шплинт; 26 — штуцер сливной магистрали; 27 — штуцер нагнетательной магистрали; 28 — держатель шлангов; 29 — регулировочная пробка люфта шарового шарнира рулевой сошки; 30 — золотник; 31 — пробка; 32 — пробка золотника; 33 — стяжной болт; 34 — соединительный канал; 35 — обратный клапан; 36 — стакан

Распределитель состоит из корпуса 13 и золотника 30. Цапфы золотника уплотнены резиновыми кольцами круглого сечения — одна непосредственно в корпусе, другая в пробке 32, вставленной в корпус и закрытой крышкой 12.

На внутренней поверхности корпуса золотника имеются три кольцевые канавки. Крайние из них сообщены каналом между собой и с нагнетательной магистралью насоса, средняя — через сливную магистраль с бачком насоса. На поверхности золотника имеются две кольцевые канавки, сообщенные соединительными каналами 34 с замкнутыми объемами, называемыми реактивными камерами.

Корпус золотника прикреплен к фланцу корпуса 6 шарниров. В корпусе 6 размещены два шаровых пальца — 10, к которому закреплена рулевая сошка, и 9, соединенный с продольной рулевой тягой. Оба пальца зажаты между сферическими сухарями пробкой 29 и регулировочной гайкой 7 посредством пружин. Затяжка сухарей ограничивается толкателями 8. От попадания грязи внутрь шарниры предохранены резиновыми уплотнителями, закрепленными на кожухе хомутами.

Пальцы в определенных пределах могут поворачиваться в сухарях, которые удерживаются от вращения штифтами 19, входящими в пазы сухарей.

Палец 10 рулевой сошки закреплен в стакане 36, который может перемещаться в корпусе 6 в осевом направлении в пределах 4 мм. Это перемещение ограничивается буртиком пробки 29, завернутой в стакан. Буртик в крайних положениях упирается в торец корпуса 13 распределителя и в торец корпуса 6 шаровых шарниров. Вместе со стаканом 36 перемещается и золотник 30, так как он связан с ним жестко при помощи болта и гайки.

Силовой цилиндр 1 соединен с другим концом корпуса 6 шарниров при помощи резьбового соединения и законтрен гайкой. В цилиндре перемещается поршень 4, связанный гайкой со штоком 2. Поршень уплотнен двумя чугунными кольцами. Полость цилиндра закрыта с одной стороны пробкой 5, уплотненной резиновым кольцом, с другой — крышкой 21, уплотненной таким же кольцом и запертой стопорным кольцом и шайбой, к которой крышка подтянута болтами. Шток уплотнен в крышке резиновым кольцом, защищенным грязесъемником. Наружная часть штока защищена от загрязнения резиновым гофрированным чехлом. На конце штока при помощи резьбового соединения закреплена головка 24, в которой размещены резиновая и стальная втулки.

Резиновая втулка заперта с торцов буртиком стальной втулки и гайкой. Полость силового цилиндра разделена поршнем на две части: подпоршневую и надпоршневую. Эти полости соединены трубопроводами 15 и 17 с каналами в корпусе распределителя, которые заканчиваются каналами, выходящими в полость корпуса между кольцевыми проточками.

Подпоршневая и надпоршневая полости силового цилиндра могут соединяться между собой через обратный клапан 35, состоящий из шарика и пружины, поджатой пробкой.

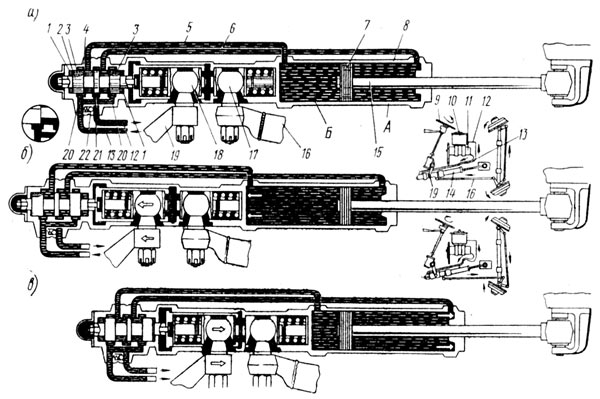

Работает гидроусилитель следующим образом (рис. 95). При работающем двигателе автомобиля насос 11 непрерывно подает в гидроусилитель 14 масло, которое в зависимости от направления движения автомобиля либо возвращается обратно в бачок 10, либо подается в одну из рабочих полостей (А или Б) силового цилиндра 8 через трубопроводы 5 и 6. Другая полость при этом соединена через сливную магистраль 12 с бачком 10.

Давление масла через каналы 3 в золотнике 2 всегда передается в реактивные камеры 1 и стремится установить золотник в нейтральное по отношению к корпусу положение.

При прямолинейном движении автомобиля (рис. 95, а) масло подается насосом по нагнетательному шлангу 13 в крайние кольцевые полости 20 распределителя, а оттуда через зазоры между кромками канавок золотника и корпуса — в среднюю кольцевую полость 21 и далее по сливной магистрали 12 в бачок 10.

При повороте рулевого колеса влево (рис. 95, б) и вправо (рис. 95, в) рулевая сошка 19 через шаровой палец 18 перемещает золотник в сторону от нейтрального положения. При этом нагнетательная 20 и сливная 21 полости в корпусе золотника разобщаются и жидкость начинает поступать в соответствующую полость силового цилиндра, перемещая цилиндр 8 относительно поршня 7, закрепленного на штоке 15. Движение цилиндра передается управляемым колесам через шаровой палец 17 и связанную с ним продольную рулевую тягу 16.

Если прекратить вращение рулевого колеса 9, золотник останавливается, а корпус надвигается на него, устанавливаясь в нейтральное положение. Начинается слив масла в бачок, и поворот колес прекращается.

Гидроусилитель обладает высокой чувствительностью. Для поворота колес автомобиля необходимо перемещение золотника на 0,4—0,6 мм.

С повышением сопротивления повороту колес увеличивается и давление масла в рабочей полости силового цилиндра. Это давление передается в реактивные камеры и стремится установить золотник в нейтральное положение.

Рис. 95. Схема работы гидроусилителя рулевого управления МАЗ:

1 — реактивная камера; 2 — золотник; 3 — каналы; 4 — корпус распределителя; 5 и 6 — трубопроводы; 7 — поршень; 8 — силовой цилиндр; 9 — рулевое колесо; 10 — бачок; 11 — насос; 12 — сливная магистраль; 13 — нагнетательный шланг; 14 — гидроусилитель; 15 — шток поршня; 16 — продольная рулевая тяга; 17 и 18 — шаровые пальцы; 19 — рулевая сошка; 20 — нагнетательная полость; 21 — сливная полость; 22 — обратный клапан

Рис. 96. Насос гидроусилителя МАЗ:

а — насос; б — натяжное устройство; 1 — правая втулка; 2 — ведомая шестерня; 3 — уплотнительное кольцо; 4 — стопорное кольцо; 5 — опорное кольцо; 6 — манжета; 7 — крышка; 8 — уплотнительное кольцо; 9 — ведущая шестерня; 10 — втулка левая; 11 — корпус насоса; 12 — неподвижный кронштейн; 13 — ось; 14 — шкив; 15 — регулировочный винт; 16 — контргайка; 17 — вилка; 18 — палец

Вследствие усиливающего эффекта гидроусилителя усилие на рулевом колесе в начале поворота колес не превышает 5 кГ, а наибольшее усилие — около 20 кГ.

В системе гидроусилителя имеется предохранительный клапан, установленный на силовом цилиндре. Клапан отрегулирован на заводе на давление в системе 80—90 кГ/см2. Регулировка клапана в автохозяйствах запрещается.

Следует иметь в виду, что допускается лишь кратковременная работа рулевого управления при неработающем усилителе, так как при этом значительно возрастает усилие на рулевом колесе и увеличивается его свободный ход. Скорость движения автомобиля с неработающим усилителем не должна превышать 20 км/ч.

Насос гидроусилителя рулевого управления шестеренчатого типа НШ-10Е (рис. 96) установлен на левой стороне двигателя и приводится в действие от коленчатого вала двигателя посредством клинового ремня. Бачок для рабочей жидкости установлен на рамке радиатора.

Рулевое управление автомобиля МАЗ

Рулевое управление включает в себя рулевой механизм с встроенным распределителем, колонку, рулевое колесо, силовой цилиндр, насос, масляный бак, а также шланги.

Рулевой механизм с встроенным распределителем и клапаном ограничения давления рабочей жидкости показан на рисунке 45.

Ось наружной поверхности вкладышей 8, 15 смещена относительно ося отверстия подшипников 11 на величину эксцентриситета "h", что дает возможность регулировать зубчатое зацепление поворотом вкладышей 8, 15.

Регулировка натяга подшипников 29 осуществляется с помощью прокладок 1.

Распределитель гидроусилителя руля - золотникового типа, встроен в рулевой механизм.

Уход за рулевым управлением и его регулировка

Уход за рулевым механизмом заключается в периодической проверке и подтяжке креплений, а также проверке герметичности всех уплотнений. Регулировка натяжения ремней привода насоса на автомобилях с двигателем ЯМЗ осуществляется винтом. При правильном натяжении прогиб в средней части ремня под усилием 39 Н (4 кгс) должен быть в пределах 10-15 мм. После регулировки винт законтрить гайкой.

Рисунок 45. Рулевой механизм

1 - регулировочные прокладки; 2 - винт; 3 - гайка-рейка; 4 - корпус 5 - распределитель; 6 - канал; 7 - сектор; 8. 15 - эксцентриковые вкладыши; 9 - штифт; 10. 16. 28 - крышка; 11. 29 - подшипники; 12 -отверстие; 13 - клапан ограничения давления; 14 - кольцевая расточка; 17. 27 - боковая грань; 18, 26 - ролик; 19, 25 - рычаг; 20 - шток; 21 - гайка; 22 - пробка; 23 - корпус; 24 - контргайка; 30 - пробка

При смене масла в гидросистеме, которая производится при ремонте, следует поднять переднюю ось автомобиля. Для слива масла из системы:

- отвернуть заливную пробку и сливную пробку масляного бака, слить масло из бачка и промыть фильтр и бачок дизельным топливом;

- слить масло из картера рулевого механизма, для чего отвернуть пробку 30 (рисунок 45);

- отсоединить от распределителя трубопроводы гидроцилиндра и опустить их в емкость и, медленно поворачивая рулевое колесо вправо и влево до упора, слить масло из гидроцилиндра.

При заливке масла полностью удалить воздух из системы. Для этого залить масло в бачок и медленно повернуть рулевое колесо два раза до упора вправо и влево, пока не прекратится выделение пузырьков воздуха из масла в бачке. Произвести доливку масла при необходимости. Фильтр масляного бачка при установке двигателя MAN заменить после обкатки, а в дальнейшем менять после каждых 30000 км пробега.

Регулировка рулевого механизма

Регулировка рулевого механизма включает регулировку подшипников винта и регулировку зацепления зубчатого сектора и гайки - рейки. Регулировку механизма следует начинать с подшипников винта в такой последовательности:

- снять рулевой механизм:

- слить рабочую жидкость из рулевого механизма, отвернув сливную пробку:

- закрепить рулевой механизм в тисках и проушины корпуса в горизонтальном положении вверх сектором;

- поворотом входного вала (рисунок 45) установить гайкурейку 3 и сектор 7 в одно из крайних положений (левое или правое);

- определить момент, необходимый для проворачивания входного вала по направлению из крайнего положения в среднее (примерно на угол 30°). если момент меньше 0,9 Н.м, необходимо отрегулировать натяг в подшипниках 29, уменьшив количество прокладок 1.

После регулировки момент, необходимый для проворачивания входного вала, должен находиться в пределах 0.9- 1,5 Н.м (0,10-0,15 кгс.м). Для проверки наличия люфта в зубчатом зацеплении нужно вращением входного вала установить гайку-рейку и зубчатый сектор в среднее положение (полное число оборотов входного вала делится пополам), установить сошку на вал сектора 7. Покачиванием сошки в обе стороны определить наличие люфта (при наличии люфта слышен стук в зубчатом зацеплении и, кроме того, вал сектора поворачивается, а входной вал неподвижен). Наличие люфта можно также определить поворотом входного вала влево и вправо до начала закрутки торсиона, застопорив при этом вал сектора.

Для регулировки зубчатого зацепления необходимо снять крышки 10 и 16 и повернуть вкладыши 8, 15 по часовой стрелке на один и тот же угол (если смотреть со стороны вала сектора) так, чтобы исключить зазор в зубчатом зацеплении. Установку крышек 10 и 16 производить таким образом, чтобы штифты 9 вошли в отверстия во вкладышах 8, 15, расположенных в одной диаметральной плоскости с резьбовыми отверстиями в корпусе под крепление крышек. При незначительном несовпадении отверстий с резьбовыми отверстиями корпуса вкладыши 8, 15 повернуть в ту или другую сторону до совпадения вышеуказанных отверстий, обратив при этом внимание на отсутствие зазора в зубчатом зацеплении. Штифты 9 должны располагаться друг против друга по одной линии.

После регулировки крышки 10, 16 при установке можно повернуть на 90, 180 и 270 градусов относительно первоначального положения.

После установки крышек момент, необходимый для проворачивания входного вала в среднем положении, должен быть в пределах 2,9 - 4,5 Н.м (0,29 - 0,45 кгс.м).

После проведения регулировочных работ рулевой механизм установить на автомобиль и, подсоединив его к рулевой колонке и гидроцилиндру, проверьте работу рулевого управления.

Регулировка углов поворота сектора 7 (рисунок 45), при которых происходит срабатывание клапана ограничения давления 13, осуществляется непосредственно на автомобиле следующим образом:

Для увеличения углов поворота сектора 7 и, следовательно, управляемых колес влево до заданной величины, необходимо отвернуть контргайку 24 до выхода из соприкосновения с корпусом 23, и поворачивать пробку 22 против часовой стрелки, при этом гайка 21 со штоком 20 и рычагом 19 будет перемещаться вниз, обеспечивая удаление ролика 18 от боковой грани 17 сектора 7.

После проведения регулировки контргайку 24 завернуть, придерживая от поворота пробку 22.

Для уменьшения углов поворота сектора 7 и, следовательно, управляемых колес до заданной величины влево, необходимо отвернуть контргайку 24 до выхода из соприкосновения с корпусом 23 и, поворачивать пробку 22 по часовой стрелке, при этом гайка 21 со штоком 20 и рычагом 19 будут перемещаться вверх, обеспечивая приближение ролика 18 к боковой грани 17 сектора 7.

После проведения регулировки контргайку 24 завернуть, придерживая от проворота пробку 22.

Для увеличения или уменьшения угла поворота сектора и, следовательно, управляемых колес до заданной величины вправо аналогичной регулировкой ролик 26 с рычагом 25 удаляется или приближается к грани 27 сектора 7.

Регулировка рулевой колонки по углу наклона и высоте осуществляется при нажатии на педаль 8 (рисунок 46).

В начальный момент нажатия на педаль выходит из зацепления рейка 4 и обеспечивается регулировка положения рулевого колеса только по углу наклона.При перемещении педали на полный ход выходит из зацепления и рейка 2, при этом обеспечивается регулировка положения рулевого колеса по углу наклона и высоте.

После установки рулевой колонки в удобное положение рулевого колеса педаль отпустить.

Роль травмобезопасного устройства выполняет зубчатое зацепление рейки 4 и сектора 5. При воздействии на рулевое колесо зубья зубчатого зацепления срезаются.

Замена распределителя гур маз

МАЗ-256. Рулевое управление

На рисунке 4.9.1 показана схема функционирования рулевого управления при повороте колес влево. Усилие водителя передается через рулевое колесо 1, регулируемую по высоте и углу наклона рулевую колонку 14, карданный вал 13, рулевой механизм 12 с встроенным гидроусилителем, сошку 11, продольную рулевую тягу 9 к левому управляемому колесу 8. Правое управляемое колесо связано с левым поперечной рулевой тягой 6.

Распределитель и гидроусилитель встроен в рулевой механизм 12, и соединен трубопроводами и шлангами с клапаном ограничения расхода и давления 4 и масляным баком 2. Масло в рулевой механизм из насоса 5 подается в рулевой механизм через ограничения расхода и давления 4.

ИНТЕГРАЛЬНЫЙ РУЛЕВОЙ МЕХАНИЗМ

Механизм рулевого управления с гидроусилителем (рис. 4.9.2) выполнен по интегральной схеме, то есть в одном корпусе с рулевым механизмом размещены гидравлический распределитель и силовой цилиндр. Механизм рулевого управления с гидроусилителем рассчитан на эксплуатацию при температуре окружающей среды от минус 45 °С до плюс 50 °С. В табл. 4.9.1 приведены технические характеристики рулевого механизма.

Тип рулевой передачи: винт-шариковая гайка-зубчатая рейка-трехзубый сектор.

Зубчатая рейка выполнена заодно с поршнем и шариковой гайкой винтовой пере-

дачи. Винт рулевого механизма, взаимодействующий с шариковой гайкой, установлен на двух упорных подшипниках, один из которых размещен в картере рулевого механизма, а второй - в корпусе распределителя. В рулевом механизме шариковинтовая передача имеет левое направление нарезки.

ВНИМАНИЕ! Шарики в винтовой передаче подобраны с точностью 0,002 мм и замена шариков из комплекта недопускается.

Рисунок 4.9.1 - Схема рулевого управления:

1 - рулевое колесо; 2 - масляный бак; 3 - тройник; 4 - клапан ограничения расхода и давления; 5 - насос; 6 - поперечная рулевая тяга; 7 - балка передней оси; 8 - колесо; 9 - продольная рулевая тяга; 10 - наконечник тяги; 11 - сошка; 12 - рулевой механизм; 13 - карданный вал; 14 - рулевая колонка

Таблица 4.9.1 – Технические характеристики рулевого механизма

Регулировка преднатяга подшипников осуществляется регулировочной гайкой, размещенной в картере. При этом величина момента проворачивания винта при отведенном на максимальное расстояние от рейки (при помощи вращения эксцентриковых втулок) вале-секторе должна быть не менее 3,5 Н·м. После регулировки необходимо проконтролировать отсутствие люфта входного вала путем покачивания технологического рычага, установленного на вал-сектор. По окончании работ поясок гайки заминается в пазы.

В рулевом механизме трехзубый сектор, выполненный заодно с валом, и взаимодействующий с зубчатой рейкой поршня, установлен в картере рулевого механизма на двух роликовых радиальных подшипниках с эксцентриковыми втулками. Регулировка зубчатого зацепления осуществляется одновременным поворотом эксцентриковых втулок из исходного положения по часовой стрелке, если смотреть со стороны шлицевого конца вала-сектора. При этом момент, необходимый для проворота входного вала при переходе через среднее положение, должен быть на 1,5-2,0 Н·м больше максимальной величины момента преднатяга подшипников, но не более 7,0 Н·м. Отсутствие зазора (люфта) в зацеплении в среднем положении контролируется путем покачивания технологического рычага. После регулировки эксцентриковые втулки стопорятся при помощи крышек регулировочных со стопорными винтами.

На торце шлицевого конца вала-сектора нанесена метка для правильной установки сошки. Метки сошки и вала-сектора при сборке должны быть совмещены. Гидравлический распределитель механизма тангенциальный, роторного типа с центрирующим элементом в виде торсиона.

Вал-золотник распределителя одним концом с рабочими гидравлическими элементами размещен в осевом отверстии винта рулевого механизма, а вторым опирается на роликовый радиальный подшипник в корпусе распределителя.

Вал-золотник и винт связаны между собой посредством сегментных, поперечно расположенных упоров, ограничивающих их взаимный относительный поворот и обеспечивающих механическую связь при передаче вращения от вала-золотника винту рулевого механизма при выходе из строя гидроусилителя или неработающем двигателе (например, при буксировке). Для возможности управления автобусом при неработающем усилителе в корпусе распределителя предусмотрен клапан, перепускающий жидкость из полости слива в полость нагнетания.

Винт, вал-золотник с подшипниками подобраны из деталей одной размерной группы, а вал-золотник выставлен и зафиксирован штифтом на торсионе относительно винта в строго определенном угловом (гидравлически нейтральном) положении.

Внимание! разборка и нарушение комплектности деталей распределителя, принятой при заводской сборке (винт, вал-золотник, игольчатые подшипники, торсион), не допускается.

В механизме имеется предохранительный клапан, установленный в корпусе распределителя. Клапан отрегулирован на заводе на давление 14 МПа (140 кгс/см 2 ).

Внимание! регулировка предохранительного клапана в автопарках запрещается.

Для уменьшения нагрузок в механизме и повышения его долговечности при максимальных углах поворота рулевого колеса в поршне-рейке установлены концевые выключатели, которые осуществляют перепуск рабочей жидкости из полости нагнетания гидроцилиндра в полость слива при перемещении поршня-рейки в крайние положения.

Внимание! Концевые выключатели и поршень-рейка подобраны из деталей одной размерной группы, разборка и нарушение комплектности деталей, принятой при заводской сборке (поршень-рейка, концевые выключатели), не допускается.

Рисунок 4.9.2 – Рулевой механизм с гидроусилителем:

1 вал-золотник; 2 уплотнитель; 3 корпус распределителя; 4 табличка информационная; 5 заклепка; 6 гильза; 7 винт; 8 поршень-рейка; 9 желоб; 10 шарик; 11 накладка; 12 картер; 13 уплотнение; 14 подшипник упорный; 15 пробка магнитная; 16 кольцо уплотнительное; 17 гайка регулировочная; 18 манжета; 19 клапан предохранительный; 20 кольцо уплотнительное; 21 торсион; 22 подшипник игольчатый браслетный; 23 уплотнение; 24 уплотнение; 25 упор; 26 пробка защитная; 27 винт стопорный; 28 концевой выключатель; 29 пружина; 30 кольцо стопорное; 31 штифт; 32 клапан перепускной; 33 штифт; 34 винт регулировочный; 35 пробка резьбовая; 36 кольцо стопорное; 37 крышка регулировочная; 38 муфта защитная; 39 вал-сектор; 40 эксцентриковая втулка (кольцо наружное с роликами); 41 крышка защитная; 42 уплотнение; 43 кольцо промежуточное; 44 кольцо уплотнительное; 45 фиксатор пробки

Рисунок 4.9.3 – Наконечник рулевой тяги:

3 1 уплотнитель; 2 шаровой палец; 3 гайка; 4 корпус; 5 крышка; 6 болт; 7 пружина; 8 пробка; 9,10 сухари; 11 ограничитель

Наконечник рулевой тяги

состоит из корпуса 4 (рис. 4.9.3) в котором установлен меж-4 ду сухарями 9 и 10 шаровой

палец 2. Сухари прижи-------- маются к сферической головке пальца пружиной 7. | Предварительное сжатие

-4) пружины производится

при затягивании пробки 8.

Пробка после регулировки и затягивания болтов 6 стопорится зачеканкой участка крыш-

ки 5 в паз корпуса 4. Со стороны конусной части пальца шарнир герметизируется уплотнителем 1. Для смазки шарнира в корпус наконечника ввернута масленка.

Масляный бак гидроусилителя рулевого управления установлен за передней панелью в моторном отсеке. Состоит масляный бак из корпуса 12 (рис. 4.9.4), крышки 5, заливной пробки со щупом 2, заливного фильтра 13 и фильтрующего элемента 10. Для контроля уровня масла в бачок установлен датчик уровня 4, который при падении уровня масла подает сигнал на контрольную лампу щитка приборов.

Масляный фильтр устанавливается вместе с предохранительным клапаном на

стержень 7. Клапан прижимается к фильтру пружиной 11, которая фиксируется в сжатом состоянии стопором 6. Стержень 7 в сборе с фильтром 10 вворачивается в штуцер. Крышка 5 прижимается к корпусу при заворачивании гайки 3. Для герметизации соединения под крышку установлен уплотнитель, а под шайбу - уплотнительное кольцо.

При работе двигателя рабочая жидкость поступает из распределителя во внутреннюю полость фильтрующего

Рисунок 4.9.4 - Масляный бак гидроусилителя рулевого управления:

1 - уплотнитель; 2 - заливная пробка со щупом; 3 - гайка; 4 - датчик уровня; 5 - крышка; 6 - стопор; 7 - стержень; 8 - предохранительный клапан; 9 - сливная пробка; 10 - фильтрующий элемент; 11 - пружина; 12 - корпус; 13 - заливной фильтр

элемента 10, и, пройдя очистку в фильтрующем элементе, через патрубок поступает к всасывающему патрубку насоса.

При засорении фильтрующего элемента увеличивается перепад давлений внутри и снаружи фильтра, под действием которого открывается, сжимая пружину 11, перепускной клапан 8, и рабочая жидкость циркулирует в системе без очистки.

Насос высокого давления преобразует вращательное движение входного вала в энергию потока рабочей жидкости. Двигатели «DEUTZ» укомплектованы пластинчатыми насосами, установленными при сборке двигателя, двигатели ММЗ - шестеренными.

Клапан ограничения расхода и давления (рис. 4.9.5) служит для поддержания постоянного расхода масла независимо от частоты вращения вала насоса и ограничения максимального давления. На автобусах с двигателем «DEUTZ» без силового цилиндра в рулевом управлении клапан служит только для поддержания постоянного расхода масла (в плунжер 2 (рис. 4.9.5) не устанавливаются пружина3, толкатель и шарик 4, а вместо седла клапана 9 устанавливается заглушка).

Ограничение расхода осуществляется следующим образом:

- рабочая жидкость (масло) из насоса под давлением поступает в полость «Д» и далее по каналу «Г» в корпусе клапана 1 и через центральное отверстие в жиклере 8 к распределителю рулевого механизма. Так как скорость в центральном отверстии жиклера выше, чем в канале «Г», из-за разности проходных сечений давление в центральном отверстии жиклера и в полости «Б» будет ниже, чем в канале «Д» и «Г». С увеличением расхода рабочей жидкости через жиклёр 8 разность давлений в полостях «Б» и «Д» возрастает и, при достижении максимального расхода (31. 35 л/мин), плунжер 2 перемещается вправо, сжимая пружину 7. Рабочая жидкость частично из полости «Д» поступает в полость «А» и далее на слив. Давление в полости «Д» падает и плунжер, поджимаемый пружиной 7, перемещается влево, разъединяя полости «Д» и «А», таким образом поддерживается постоянный расход рабочей жидкости.

Рисунок 4.9.5 - Клапан ограничения расхода и давления:

1 - корпус клапана; 2 - плунжер; 3, 7 - пружина; 4 - шарик клапана;

5 - регулировочные прокладки;

6 - пробка; 8 - жиклер; 9 - седло клапана.

А, Б, В, Г, Д - каналы и полости

Ограничение давления осуществляется следующим образом:

- при достижении в полости «Б» максимального давления (9,8. 10,8 МПа), масло преодолевает усилие пружины 3, отталкивает шарик 4, и через радиальное отверстие в плунжере 2 стравливается в полость «А», давление в полости «Б» становится

ниже, чем в полости «Д» (давление не успевает сравняться из-за ограничения прохода рабочей жидкости через отверстия жиклера 8) и плунжер 2 перемещается вправо, сжимая пружину 7 и соединяя полости «Д и «А», ограничивая таким образом максимальное давление.

На автобусы МАЗ устанавливается регулируемая по высоте и наклону травмобезопасная рулевая колонка.

Рулевая колонка 9 (рис. 4.9.6) в сборе с механизмом регулирования наклона и высоты рулевого колеса закреплена на кронштейне 19. Рулевое колесо 12 закреплено на валу 10 рулевой колонке гайкой 11.

В рабочем положении зубчатые рейки 1 и 6 прижимаются к зубчатым секторам 4 и 7 пружинами 17 и 18, фиксируя рулевую колонку в определенном положении. Для регулировки угла наклона рулевого колеса необходимо нажать педаль 15 на половину хода, при этом зубчатая рейка поворачивается на пальце 8 и выходит из зацепления с зубчатым сектором 7, давая возможность поворачивать рулевую колонку вокруг оси 13. При дальнейшем нажатии на педаль до упора в болт 16 зубчатая рейка 1 поворачивается на пальце 3 и выходит из зацепления с зубчатым сектором 4, давая возможность поворачивать рулевую колонку вокруг оси 5, при этом рулевая колонка регулируется как по наклону, так и по высоте. При отпускании педали пружины прижимают зубчатые рейки к зубчатым секторам, фиксируя рулевую колонку в выбранном положении.

Рисунок 4.9.6 - Регулируемая рулевая колонка с травмобезопасным устройством:

1, 6 - зубчатая рейка; 2, 3, 8 - палец; 4, 7 - зубчатый сектор; 5, 13 - ось; 9 - рулевая колонка; 10 - вал; 11 - гайка; 12 - рулевое колесо; 14 - шпонка; 15 - педаль; 16 - болт; 17, 18 - пружина; 19 - кронштейн

Замена распределителя гур маз

Войти

Авторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

МАЗ-5551, замена насоса ГУР

Пока МАЗ зиму простоял на базе, у него почему то умер ГУР. Вертеть руль МАЗа без гидроусилителя - поверьте, реальный садомазохизм.

Выяснили это, когда приехали колесо заменить. Тем летом одно из задних спустило и решили перекинуть запаску.

Еще какой то козел спер оба аккумулятора с него.

Аккумуляторы - это проще и дороже остального. Два 6СТ-132 последовательно (бортовое напряжение 24В), 12 килорублей, ну и перемычка. В идеале 190-е аккумули, но и 132-е пойдут.

Колесо веселее - это не легковушка и колеса весят весьма прилично. Да и гайки все прикипели. Вдвоем, WD-40, монтажка, подаренный добрым человеком домкрат 1-штоковый с литром масла, ну и камни вместо противооткатных упоров "башмаков". Перекинули, хотя и попотели.

ГУР. Было же масло, работал он осенью. Загнал на яму, на базе той есть. Хы, с первого раза четко загнал.:)

Разбирались как кабина откидывается. Без этого масло в бачке ГУР не проверить и не залить, аккурат под левым крылом бачок.

Разобрались: монтажкой на затылке у него отщелкиваешь замок, скидываешь страховочный тросик, а справа насос гидропривода кабины, на нем рычажок влево и монтажкой качаешь насос пока кабина не поднимется полностью. (Потом фотки добавлю этих шняг сюда)

Масла нету, залили декстрон (масло для АКПП), сочится гад с насоса.

Погнали, купили насос НШ. На него идет НШ-32У (универсальный, не правый или левый), 2,2 килорубля.

Сняли, разобрали старый. Перепускной клапан с кронштейном со старого поставили на новый.

У насоса сверху и снизу заходят шланги. Снизу входной с патрубком, от бачка. Сверху - высокого давления, на гидроцилиндры. На нижнем еще 1 из 4 болтов не было, но там давления нет, непринципиально. Пока перекидывали, нехватавший 4-й болт поставили в низ, а еще 1 болт наверху не затянули.)) в итоге именно на высоком давлении образовалась щель ахрененная, из которой как завели МАЗ ниагарским водопадом хлынуло все масло.)))

В час ночи на весу (снимать геморрно) перекручивали болты, ездили в Реж за маслом опять, короче в третьем часу ночи МАЗ был готов и решили его сразу перегнать.

Я на МАЗе до этого только по базе чутка ездил. Но ниче, неспешно докатились до Липовского в 4 утра.:)

Ощущения от МАЗа разнообразные. Если ехать долго по плохой дороге, спина потом об этом сутки напоминать будет.

Руль ловить как на старом ЗиЛе приходится (можно наверно отрегулировать, но непринципиально)

Даже КАМАЗы едут где-то внизу тебя.:)

МАЗ дома на базе в общем.)

По идее ему охлаждение надо еще отремонтировать, провисает ремень и Тосол сочится отовсюду вообще.

PS: во всем процессе не было задействовано ни одного механика.

Кроме меня (и куда больше меня!) работал мой друг, дизайнер. Без него я бы сдох там под ним сто раз.:)

Замена распределителя гур маз

ЗАПЧАСТИ И СБОРОЧНЫЕ ДЕТАЛИ

СПЕЦТЕХНИКА НА БАЗЕ УРАЛ, МАЗ, КАМАЗ ____________________

Запасные части для грузовых автомобилей Урал, Краз, МАЗ, Камаз. Детали двигателей ЯМЗ-236, ЯМЗ-238

Гидроусилитель руля автомобилей Маз-5551, 5549, Маз-5335, 5336, 5337

Гидроусилитель руля (ГУР) Маз-5551, 5549, Маз-5335, 5336, 5337 (рис. 33) представляет собой агрегат, состоящий из распределителя и силового цилиндра в сборе.

В гидросистему гидроусилителя входит шестеренчатый насос НШ-10, установленный на двигателе автомобиля, бачок для масла и трубопроводы.

Рис. 33. Гидроусилитель рулевого управления Маз-5551, 5549, Маз-5335, 5336, 5337

1 — силовой цилиндр; 2 — шток; 3 — нагнетательный трубопровод; 4 — поршень; 5 — пробка; 6 — корпус шаровых шарниров; 7 — регулировочная гайка люфта шарового шарнира продольной тяги; 8 — толкатель; 9 — шаровой палец продольной тяги; 10 — шаровой палец рулевой сошки; 11 — сливной трубопровод; 12 — крышка; 13 — корпус распределителя; 14 — фланец; 15 — трубопровод к надпоршневой полости силового цилиндра; 16 — хомут крепления уплотнителя; 17 — трубопровод к поршневой полости силового цилиндра; 18 — масленка; 19 — штифты фиксации сухарей; 20 — стопорный винт; 21 — крышка силового цилиндра; 22 — винт; 23 — внутренняя шайба крепления чехла; 24 — головка штока; 25 — шплинт; 26 — штуцер сливной магистрали; 27 — штуцер нагнетательной магистрали; 28 — держатель шлангов; 29 — регулировочная пробка люфта шарового шарнира рулевой сошки; 30 — золотник; 31 — пробка; 32 — пробка золотника; 33 — стяжной болт; 34 — соединительный канал; 35 — обратный клапан; 36 — стакан.

Распределитель ГУРа Маз-5551, 5549, Маз-5335, 5336, 5337 состоит из корпуса 13 и золотника 30. Цапфы золотника уплотнены резиновыми кольцами круглого сечения — одна непосредственно в корпусе, другая в пробке 32, вставленной в корпус и закрытой крышкой 12.

На внутренней поверхности корпуса золотника имеются три кольцевые канавки.

Крайние из них сообщены каналом между собой и с нагнетательной магистралью насоса, средняя — через сливную магистраль с бачком насоса.

На поверхности золотника имеются две кольцевые канавки, сообщенные соединительными каналами 34 с замкнутыми объемами, называемыми реактивными камерами.

Корпус золотника прикреплен к фланцу корпуса 6 шарниров ГУР Маз-5551, 5549, Маз-5335, 5336, 5337. В корпусе 6 размещены два шаровых пальца — 10, к которому закреплена рулевая сошка, и 9, соединенный с продольной рулевой тягой. Оба пальца зажаты между сферическими сухарями пробкой 29 и регулировочной гайкой 7 посредством пружин.

Затяжка сухарей ограничивается толкателями 8. От попадания грязи внутрь шарниры предохранены резиновыми уплотнителями, закрепленными на кожухе хомутами.

Пальцы в определенных пределах могут поворачиваться в сухарях, которые удерживаются от вращения штифтами 19, входящими в пазы сухарей.

Палец 10 рулевой сошки закреплен в стакане 36, который может перемещаться в корпусе 6 в осевом направлении в пределах 4 мм.

Это перемещение ограничивается буртиком пробки 29, завернутой в стакан. Буртик в крайних положениях упирается в торец корпуса 13 распределителя и в торец корпуса 6 шаровых шарниров.

Вместе со стаканом 36 перемещается и золотник 30, так как он связан с ним жестко при помощи болта и гайки.

Силовой цилиндр 1 соединен с другим концом корпуса 6 шарниров при помощи резьбового соединения и законтрен гайкой. В цилиндре перемещается поршень 4, связанный гайкой со штоком 2.

Поршень уплотнен двумя чугунными кольцами. Полость цилиндра закрыта с одной стороны пробкой 5, уплотненной резиновым кольцом, с другой — крышкой 21, уплотненной таким же кольцом и запертой стопорным кольцом и шайбой, к которой крышка подтянута болтами.

Шток уплотнен в крышке резиновым кольцом, защищенным грязесъемником. Наружная часть штока защищена от загрязнения резиновым гофрированным чехлом.

На конце штока при помощи резьбового соединения закреплена головка 24, в которой размещены резиновая и стальная втулки.

Резиновая втулка заперта с торцов буртиком стальной втулки и гайкой.

Полость силового цилиндра ГУР Маз-5551, 5549, Маз-5335, 5336, 5337 разделена поршнем на две части: подпоршневую и надпоршневую.

Эти полости соединены трубопроводами 15 и 17 с каналами в корпусе распределителя, которые заканчиваются каналами, выходящими в полость корпуса между кольцевыми проточками.

Подпоршневая и надпоршневая полости силового цилиндра могут соединяться между собой через обратный клапан 35, состоящий из шарика и пружины, поджатой пробкой.

Работает гидроусилитель руля Маз-5551, 5549, Маз-5335, 5336, 5337 следующим образом:

При работающем двигателе автомобиля насос ГУР непрерывно подает в гидроусилитель 14 (рис. 34) масло, которое в зависимости от направления движения автомобиля либо возвращается обратно в бачок 10, либо подается в одну из рабочих полостей (А или Б) силового цилиндра 8 через трубопроводы 5 и 6.

Другая полость при этом соединена через сливную магистраль 12 с бачком 10.

Давление масла через каналы 3 в золотнике 2 всегда передается в реактивные камеры 1 и стремится установить золотник в нейтральное по отношению к корпусу положение.

При прямолинейном движении автомобиля Маз-5551, 5549, Маз-5335, 5336, 5337 (рис. 34, а) масло подается насосом ГУР по нагнетательному шлангу 13 в крайние кольцевые полости 20 распределителя, а оттуда через зазоры между кромками канавок золотника и корпуса — в среднюю кольцевую полость 21 и далее по сливной магистрали 12 в бачок 10.

При повороте рулевого колеса влево (рис. 34, б) и вправо (рис. 34, в) рулевая сошка 19 через шаровой палец 18 перемещает золотник в сторону от нейтрального положения.

При этом нагнетательная 20 и сливная 21 полости в корпусе золотника разобщаются и жидкость начинает поступать в соответствующую полость силового цилиндра, перемещая цилиндр 8 относительно поршня 7, закрепленного на штоке 15.

Движение цилиндра передается управляемым колесам через шаровой палец 17 и связанную с ним продольную рулевую тягу 16.

Если прекратить вращение рулевого колеса 9, золотник останавливается, а корпус надвигается на него, устанавливаясь в нейтральное положение. Начинается слив масла в бачок, и поворот колес прекращается.

ГУР Маз-5551, 5549, Маз-5335, 5336, 5337 обладает высокой чувствительностью. Для поворота колес автомобиля необходимо перемещение золотника на 0,4—0,6 мм.

С повышением сопротивления повороту колес увеличивается и давление масла в рабочей полости силового цилиндра. Это давление передается в реактивные камеры и стремится установить золотник в нейтральное положение.

Рис. 34. Схема работы гидроусилителя рулевого управления Маз-5551, 5549, Маз-5335, 5336, 5337

1 — реактивная камера; 2 — золотник; 3 — каналы; 4 — корпус распределителя; 5 и 6 — трубопроводы; 7 — поршень; 8 — силовой цилиндр; 9 — рулевое колесо; 10 — бачок; 11 — насос; 12 — сливная магистраль; 13 — нагнетательный шланг; 14 — гидроусилитель; 15 — шток поршня; 16 — продольная рулевая тяга; 17 и 18 — шаровые пальцы; 19 — рулевая сошка; 20 — нагнетательная полость; 21 — сливная полость; 22 — обратный клапан.

Рис. 35. Насос гидроусилителя ГУР Маз-5551, 5549, Маз-5335, 5336, 5337

а — насос; б — натяжное устройство; 1 — правая втулка; 2 — ведомая шестерня; 3 — уплотнительное кольцо; 4 — стопорное кольцо; 5 — опорное кольцо; 6 — манжета; 7 — крышка; 8 — уплотнительное кольцо; 9 — ведущая шестерня; 10 — втулка левая; 11 — корпус насоса; 12 — неподвижный кронштейн; 13 — ось; 14 — шкив; 15 — регулировочный винт; 16 — контргайка; 17 — вилка; 18 — палец.

Вследствие усиливающего эффекта гидроусилителя усилие на рулевом колесе в начале поворота колес не превышает 5 кГ, а наибольшее усилие — около 20 кГ.

В системе гидроусилителя Маз-5551, 5549, Маз-5335, 5336, 5337 имеется предохранительный клапан, установленный на силовом цилиндре.

Клапан отрегулирован на заводе на давление в системе 80—90 кГ/см2. Регулировка клапана в автохозяйствах запрещается.

Следует иметь в виду, что допускается лишь кратковременная работа рулевого управления при неработающем усилителе, так как при этом значительно возрастает усилие на рулевом колесе и увеличивается его свободный ход.

Скорость движения автомобиля с неработающим усилителем не должна превышать 20 км/ч.

Насос ГУР гидроусилителя рулевого управления Маз-5551, 5549, Маз-5335, 5336, 5337 шестеренчатого типа НШ-10 (рис. 35) установлен на левой стороне двигателя и приводится в действие от коленчатого вала двигателя посредством клинового ремня.

Бачок для рабочей жидкости установлен на рамке радиатора.

Техническое обслуживание гидроусилителя Маз-5551, 5549, Маз-5335, 5336, 533 7

При эксплуатации автомобилей Маз-5551, 5549, Маз-5335, 5336, 5337 систематически проверять крепление гидроусилителя к кронштейну рамы автомобиля, крепление шкива насоса гидроусилителя и периодически подтягивать гайки шаровых пальцев распределителя.

При каждом техническом обслуживании проверять натяжение ремня привода насоса. Натяжение ремня регулируют с помощью винта 15 (рис. 35, б).

При правильном натяжении прогиб в средней части ремня под усилием 4 кГ должен быть в пределах 10—15 мм. После регулировки винт законтрить гайкой 16.

Регулярно, в сроки, указанные в карте смазки, проверять уровень масла в бачке насоса гидроусилителя, менять масло в системе гидроусилителя и промывать фильтр бачка.

Ежедневно проверять герметичность соединений и уплотнений гидроусилителя, насоса, трубопроводов и шлангов системы.

Для системы гидроусилителя рулевого управления Маз-5551, 5549, Маз-5335, 5336, 5337 применять только чистое отфильтрованное масло, указанное в карте смазки.

Заливать масло в бачок насоса на 10—15 мм ниже верхней кромки бачка через воронку с двойной мелкой сеткой. При заливке масла нельзя взбалтывать или перемешивать его в посуде.

Применение загрязненного масла вызывает быстрый износ деталей насоса, распределителя и силового цилиндра гидроусилителя.

При проверке уровня масла в бачке насоса при каждом техническом обслуживании (ТО-1) передние колеса автомобиля должны быть установлены прямо.

При каждом ТО-2 вынуть фильтр из бачка и промыть.

При значительном засорении фильтра отвердевшими отложениями промыть его растворителем, применяемым при окраске автомобилей. Перед снятием фильтра крышку бачка тщательно очистить от грязи.

При смене масла, которая проводится 2 раза в год (при сезонном обслуживании), поднять переднюю ось автомобиля так, чтобы колеса не касались земли.

Для слива масла из системы рулевого управления Маз-5551, 5549, Маз-5335, 5336, 5337 необходимо:

- отсоединить бачок и, сняв крышку, слить масло;

- отсоединить от распределителя трубопроводы нагнетательной и сливной магистрали и слить через них масло из насоса;

- медленно поворачивая рулевое колесо влево и вправо до упора, слить масло из силового цилиндра.

После слива масла промыть бачок ГУР Маз-5551, 5549, Маз-5335, 5336, 5337, для чего:

- вынуть из бачка фильтр, промыть его, как указывалось выше;

- тщательно протереть бачок изнутри, удалив из него остатки загрязненного масла;

- установить промытый фильтр в бачок;

- залить в бачок через воронку с двойной мелкой сеткой свежее масло и подождать, пока оно сольется через трубопроводы.

При заливке свежего масла обеспечить полное удаление воздуха из системы. Для этого необходимо:

- долить масло в бачок до нужного уровня и не трогать систему около двух минут;

- пустить двигатель и дать ему поработать на малых оборотах в течение двух минут;

- медленно повернуть рулевое колесо 2 раза до упора вправо и влево, пока не прекратится выделение пузырьков воздуха в бачке.

При необходимости долить масло до указанного выше уровня; установить на место крышку бачка и детали ее крепления;

- повернуть колеса вправо и влево, проверив легкость управления и отсутствие утечек масла.

Зазоры в шаровых пальцах проверять при работающем двигателе при каждом ТО-1 резким повертыванием рулевого колеса вправо и влево.

В шарнире продольной рулевой тяги люфта не должно быть.

В шарнире рулевой сошки при неработающем двигателе люфт должен быть не более 4 мм, а при работающем — до 2 мм.

Регулировки и ремонт гидроусилителя Маз-5551, 5549, Маз-5335, 5336, 5337

Регулировка зазоров в шаровых пальцах гидроусилителя Маз-5551, 5549, Маз-5335, 5336, 5337

Появление зазоров в шаровых пальцах существенным образом сказывается на общем люфте рулевого управления.

Чаще всего зазор увеличивается в шаровом пальце 9 (см. рис. 33), к которому подсоединена продольная тяга, так как через этот шаровой палец передается значительно большее усилие, чем через шаровой палец рулевой сошки.

Для регулировки зазоров в шаровых пальцах гидроусилитель частично разобрать. Поэтому лучше всего регулировку выполнять на гидроусилителе, снятом с автомобиля.

Регулировка зазора в шарнире продольной тяги Маз-5551, 5549, Маз-5335, 5336, 5337:

- зажать гидроусилитель в тиски и ослабить контргайку крепления цилиндра;

- вывернуть корпус шарниров из цилиндра;

- закрепить корпус шарниров в тисках, ослабить стопорный винт в гайке 7 (см. рис. 33);

- завернуть гайку 7 до упора, после чего надежно затянуть стопорный винт;

- собрать корпус шаровых пальцев с цилиндром. Затянуть до конца и отвернуть до положения, позволяющего подсоединить трубопроводы.

Регулировка зазора в шарнире рулевой сошки Маз-5551, 5549, Маз-5335, 5336, 5337:

- закрепить гидроусилитель в тисках;

- снять крышку 12 распределителя, расшплинтовать и отвернуть гайку;

- отвернуть болты крепления корпуса золотника и снять корпус вместе с золотником;

- вывернуть стопорный винт пробки 29;

- завернуть пробку 29 до упора и отвернуть назад до совпадения отверстия под стопорный винт с ближайшей прорезью стакана 36;

- завернуть стопорный винт до упора;

- установить и закрепить корпус золотника;

- вставить золотник в гнездо корпуса, поставить пробку 32 золотника, затянуть гайку до упора, отвернуть на 1/12 оборота и зашплинтовать ее;

- установить и закрепить крышку 12 и трубопроводы;

- установить гидроусилитель на автомобиль.

Снятие гидроусилителя с автомобиля Маз-5551, 5549, Маз-5335, 5336, 5337. Для снятия необходимо:

- отсоединить от гидроусилителя нагнетательный и сливной шланги;

- отвернуть гайку стяжного болта крепления пальца головки штока гидроусилителя и выбить болт из кронштейна;

- выбить палец крепления головки штока гидроусилителя;

- расшплинтовать и отвернуть гайки крепления гидроусилителя к рулевой сошке и продольной тяге Маз-5551, 5549, Маз-5335, 5336, 5337;

- при помощи выколотки выбить пальцы из отверстий рулевой сошки и наконечника продольной тяги. Снять гидроусилитель.

Порядок разборки ГУР Маз-5551, 5549, Маз-5335, 5336, 5337 следующий:

- снять трубопроводы и штуцеры;

- расшплинтовать резьбовое соединение головки штока со штоком и отвернуть головку. Снять наружную шайбу крепления; чехла;

- при износе резиновой втулки головку разобрать, для чего отвернуть гайку и выпрессовать стальную втулку, а затем и резиновую втулку;

- снять хомут крепления чехла, чехол и внутреннюю шайбу его крепления;

- отвернуть болты крепления крышки цилиндра гидроусилителя Маз-5551, 5549, Маз-5335, 5336, 5337, снять шайбу, извлечь стопорное кольцо, сдвинув крышку цилиндра назад, извлечь крышку;

- извлечь поршень со штоком и разобрать его;

- отвернуть контргайку крепления цилиндра и отвернуть цилиндр;

- снять хомуты крепления уплотнителей шаровых пальцев ГУР Маз-5551, 5549, Маз-5335, 5336, 5337 и сами уплотнители;

- вывернуть стопорный винт, отвернуть регулировочную гайку 7 (см. рис. 94), извлечь толкатель 8, пружину, сухари и шаровой палец 9;

- отвернуть болты крепления крышки 12 и снять крышку; расшплинтовать гайку крепления золотника и отвернуть ее, вынуть пробку 32;

- отвернуть болты крепления корпуса золотника, снять корпус, вынуть золотник;

- вывернуть стопорный винт, отвернуть пробку 29, извлечь болт, толкатель 8, пружину, сухари и палец 10;

- извлечь стакан 36;

- отвернуть пробку обратного клапана 35 и извлечь пружину и. шарик.

После разборки детали гидроусилителя Маз-5551, 5549, Маз-5335, 5336, 5337 внимательно осмотреть.

На поверхностях золотника, стакана шарового пальца рулевой сошки и их корпусах не допускаются задиры и забоины.

На рабочих поверхностях шаровых пальцев и сухарей не должно быть наминов и чрезмерных износов, а на резиновых кольцах заметных повреждений и износа.

При обнаружении указанных повреждений эти детали заменить новыми.

Собирают гидроусилитель Маз-5551, 5549, Маз-5335, 5336, 5337 в порядке, обратном разборке.

Перед сборкой трущиеся поверхности золотника, стакана и пальцев; смазать тонким слоем солидола и убедиться, что золотник и стакан перемещаются в своих корпусах свободно, без. заеданий.

Зазор в шаровых шарнирах регулировать, как описано выше.

После сборки шаровые шарниры смазать солидолом через масленку 18.

Устанавливать гидроусилитель на автомобиль Маз-5551, 5549, Маз-5335, 5336, 5337 в порядке, обратном снятию.

При установке гидроусилителя гайки крепления пальцев надежно затянуть и тщательно зашплинтовать.

Читайте также: