Ауди 80 ремонт гбц

Обновлено: 03.05.2024

Снятие и установка головки блока цилиндров Ауди 80

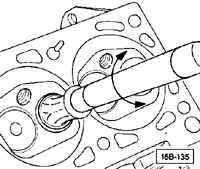

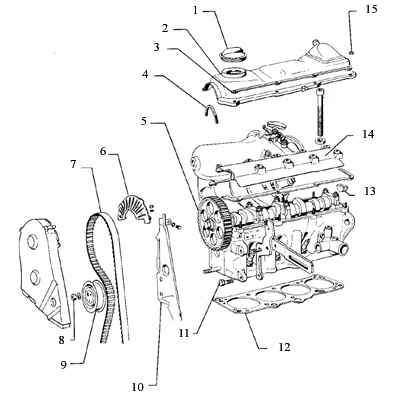

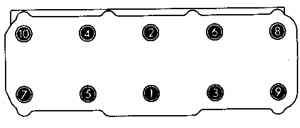

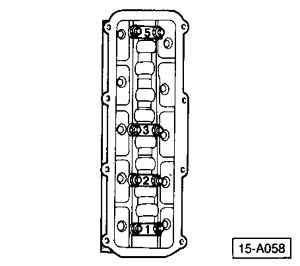

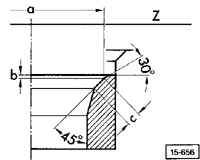

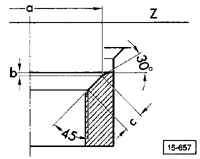

Болты головки блока цилиндров должны быть затянуты в указанной цифрами последовательности. Изображены (слева направо) 4-, 5-, и 6-цилиндровый двигатели. Стрелки указывают направление движения.

Для выполнения этой работы обязательно необходим динамометрический ключ. Далее вам потребуются длинный торцовый многозубчатый ключ Т 55 (для 4- и 5-цилиндрового двигателей) либо внешний звездчатый ключ Е 14 (6-цилиндровый двигатель) и для установки головки блока цилиндров – новая прокладка.

Снятие у 4- и 5-цилиндровых двигателей

- Снять отрицательный кабель аккумуляторной батареи.

- Двигатель с системой впрыска Mono-Motronic: снять воздушный фильтр.

- Слить и собрать охлаждающую жидкость.

- Ослабить шланги системы охлаждения на головке блока цилиндров.

- Снять крышку распределителя зажигания вместе с проводами высокого напряжения (5-цилиндровый двигатель) (см. главу Система зажигания).

- Отцепить трос привода «газа».

- 5-цилиндровый двигатель: снять насос усилителя руля и положить в моторном отсеке, шланги остаются подключенными. Трубки не перегибать.

- Все электрические провода возле головки блока цилиндров и блока впрыска либо впускного коллектора отметить и вытянуть.

- Отделить трубки подачи топлива системы впрыска по соединительным муфтам.

- Отметить и снять вакуумные шланги на впускном коллекторе либо на корпусе дроссельного узла, а также вакуумные шланги от усилителя тормозов.

- При работе с 5-цилиндровым двигателем снять верхнюю часть выпускного газопровода (раздел Система впрыска KE-III-Jetronic). Также снять впрыскные форсунки, оставив шланги топливопровода высокого давления подсоединенными.

- Упаковать впрыскные форсунки в чистые, бензостойкие пластиковые пакеты.

- Снять наконечники проводов с пускового топливного клапана и отложить в сторону с подключенным бензопроводом.

- Отметить и снять штекеры системы впрыска. Помогает при установке: штекеры имеют разный цвет.

- 5-цилиндровый двигатель: снять корректор состава горючей смеси вместе с корпусом воздушного фильтра.

- Отсоединить выпускную трубу от выпускного коллектора.

- Открутить верхнее крепление генератора у 4-цилиндрового двигателя. Перед этим ослабить клиновой ремень.

- Снять защитный кожух зубчатого ремня, ослабить зубчатый ремень и снять с шестерни распределительного вала.

- Снять крышку головки блока цилиндров.

- Ослабить болты головки блока цилиндров в обратной последовательности, чем это показано на рисунках справа вверху. Перед этим двигатель должен остыть, потому что теплая головка блока цилиндров может деформироваться после снятия.

- Снять головку блока цилиндров вместе со впускным и выпускным коллекторами, а также распределителем зажигания (5-цилиндровый двигатель). Если он не снимается без усилия, помочь себе легкими ударами пластмассовым молотком.

Описание работ относится к левой головке блока цилиндров. Снятие правой головки блока цилиндров происходит таким же образом.

Снятие у 6-цилиндрового двигателя

- Снять защиту двигателя и кожух клинового ремня.

- Снять клиновой ремень (см. раздел Генератор).

- Снять зубчатый ремень (описание работ выше в этой главе).

- Отсоединить выпускную трубу от выпускного коллектора.

- Слить охлаждающую жидкость через резьбовую пробку сливного отверстия двигателя и радиатора внизу справа.

- Отсоединить воздуховод от выпускного коллектора.

- Разъединить штекер датчика Холла.

- Отсоединить шланги системы вентиляции картера на головке блока цилиндров слева и на головке блока цилиндров справа.

- Отсоединить рукав воздухозаборника от воздушного фильтра.

- Отсоединить от корпуса дроссельного узла слева вакуумную трубку кондиционера и/или блокировки дифференциала.

- Надавить воздуховод вниз и вынуть вместе со шлангами системы вентиляции картера.

- Отсоединить защитное крепление тросового привода «газа», вывесить и освободить трос привода «газа».

- Разъединить штепсельное соединение температурного датчика впускаемого воздуха и клапана стабилизации частоты вращения вала двигателя в режиме холостого хода.

- Отделить топливные сливную и наливную гидролинии.

- Отсоединить соединение на корпус («массу») за корпусом дроссельного узла.

- Отсоединить вакуумный трубопровод, ведущий к блоку управления перед корпусом дроссельного узла.

- Отсоединить штепсельное соединение на корпусе дроссельного узла.

- Открутить вакуумный трубопровод к клапану бачка с активированным углем справа на корпусе дроссельного узла.

- Отсоединить наконечники проводов ко всем свечам зажигания.

- Отсоединить все электрические штекеры на впрыскных форсунках.

- Отсоединить штекеры датчика детонации и обогрева лямбда-зонда.

- Отделить штекеры лямбда-зонда и освободить провода.

- Отсоединить штепсельное соединение к выключателю с гидропроводом и датчику температуры масла (сзади на левой головке блока цилиндров).

- Снять штекер электронного термовыключателя в водяной трубе радиатора.

- Отсоединить вакуумный трубопровод (синего цвета) к обратному клапану в трубопроводе к усилителю тормозов.

- Снять штекеры на впрыскных форсунках слева и справа.

- Открутить держатели патрубка на выпускном коллекторе. Не отделять патрубок.

- Открутить и вынуть выпускной коллектор.

- Закрыть отверстия чистой тканью.

- Открутить трубку системы охлаждения сзади на головке блока цилиндров.

- Снять заборную трубку окиси углерода.

- Снять лямбда-зонд.

- Отсоединить листовую теплоизоляцию выпускного коллектора.

- Снять крышку головки блока цилиндров.

- Снять заднюю часть защитного кожуха зубчатого ремня.

- Отсоединить патрубки от бачка с охлаждающей жидкостью к насосу на головке блока цилиндров.

- Ослабить болты головки блока цилиндров в обратной последовательности, чем показано на рисунках справа вверху. Перед этим двигатель должен остыть, потому что теплая головка блока цилиндров после снятия может деформироваться.

- Снять головку блока цилиндров вместе со впускным и выпускным коллекторами, а также распределителем зажигания (5-цилиндровый двигатель). Если он не снимается без усилия, помочь легкими ударами пластмассовым молотком.

Проверка снятой головки блока цилиндров

Все типы двигателей

- Снять старую прокладку головки блока цилиндров. Поверхности уплотнения на головке блока цилиндров и блоке цилиндров должны быть абсолютно чистыми, без каких-либо остатков уплотнительной прокладки. Нельзя царапать твердым инструментом по мягкой уплотнительной поверхности головки блока цилиндров. Бороздки могут стать причиной следующего повреждения прокладки головки блока цилиндров.

- Проверить головку блока цилиндров на деформацию (особенно важно при повреждении уплотнительной прокладки головки блока цилиндров из-за перегрева).

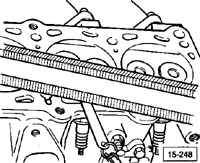

- Приложить длинную металлическую линейку или гарантированно прямой металлический угол вдоль на очищенную уплотнительную поверхность головки блока цилиндров.

- Проверить измерительным щупом, имеется ли на каком-либо месте прогиб больший, чем 0,1 мм. В последнем случае головку блока цилиндров нужно будет перед установкой отшлифовать.

- С головкой блока цилиндров можно работать только в ограниченных пределах. Должна быть соблюдена минимальная высота – измеренная от верхней к нижней уплотнительным поверхностям – 132,6 мм у 4-цилиндрового двигателя и 132,75 мм у 5- и 6-цилиндровых двигателей.

Все типы двигателей

- Если вы устанавливаете новую головку блока цилиндров, то необходимо слегка смазать маслом направляющие гидравлических толкателей. Смазать маслом и установить распределительный вал, как описано ранее.

- При необходимости установить резьбовую крышку на смененной головке блока цилиндров 6-цилиндрового двигателя.

- Резьба на болтах головки блока цилиндров и в соответствующих отверстиях на блоке цилиндров должна быть чистой и без повреждений, в противном случае не совпадет момент затяжки при затягивании болтов.

- В отверстиях для болтов блока цилиндров не должно быть масла или воды, иначе чугун в области резьбы может разорваться.

- Провернуть коленчатый вал немного назад против направления вращения, чтобы ни один поршень не стоял в положении ВМТ, иначе открытый клапан при надевании головки блока цилиндров может столкнуться с таким поршнем.

- Положить уплотнительную прокладку головки блока цилиндров таким образом на блок цилиндров, чтобы номер запчасти или обозначение «oben» («вверх») показывал к головке блока цилиндров.

- Надеть головку блока цилиндров. Для этого в мастерской при работе с 4- и 5-цилиндровыми двигателями применяются два направляющих болта. Без вспомогательных средств прокладка и сама головка блока цилиндров постоянно сдвигаются.

- Этот инструмент вы можете изготовить сами из двух старых болтов головки блока цилиндров: отпилить головку болта и пропилить вверху шлиц (для выкручивания отверткой).

- После установки нескольких болтов головки блока цилиндров можно удалить направляющие болты.

- Ввернуть все болты головки блока цилиндров и затянуть в указанной выше последовательности моментом:

Ремонт двигателя Ауди 80 своими руками | Блог Автотехцентр Столица

Автомобили Audi отличаются высоким качеством, надежностью и ходимостью. Однако со временем машины и этой марки нуждаются в ремонте, причем не только кузовном, но и агрегатном. Только если у современных моделей двигатели практически не поддаются ремонту, их в случае каких-либо серьезных поломок проще просто поменять, то силовые установки Ауди 80, независимо от модификации, ремонтируются довольно просто. А при наличии нужного инструмента и автослесарских навыков отремонтировать двигатель можно и самостоятельно.

Как сделать ремонт двигателя Ауди 80 своими руками? Инструкция к применению

Автомобиль Ауди 80 выпускался с 1972 по 1996 год и всегда пользовался популярностью среди автолюбителей. И сегодня среди них найдется множество почитателей этой модели, стремящихся поддерживать в надлежащем виде «рабочую лошадку». Наиболее часто встречающейся проблемой двигателя-«милионника» является естественный износ поршневой группы. Это проявляется чрезвычайной потребностью к топливу и маслу и потерей мощностных характеристик. Чтобы отремонтировать двигатель с данной проблемой потребуется:

• набор ключей и головок, точные измерительные инструменты, специальный съемник для рассухаривания клапанов;

Внимание! Набор инструментов может быть стандартным, но съемник, который обычно используется для ряда моделей Вазов и Лад, не подойдет, так как после него остаются неприятные вмятины. А если выбора нет, то для такого съемника необходимо придумать хитрое приспособление, которое поможет избежать такой вероятности. Какое именно приспособление потребуется, это вы сами поймете по мере разбора двигателя.

• поставить авто на яму и приготовить место под установку силового агрегата и его узлов;

• снимите двигатель и поставьте на подготовленное место;

• освободите картер от масла, снимите головку блока цилиндров, отсоедините поддон и масляный насос;

• теперь необходимо мотор провернуть таким образом, чтобы сместить шейку шатуна первого цилиндра в «мертвую точку», то есть в крайнее нижнее положение;

• далее при помощи перфоратора отмечаем местонахождение шатуна и его крышки относительно поршневого цилиндра, после чего у вас появилась возможность открутить гайки и снять нижнюю крышку шатунного подшипника;

• через верх цилиндра вытолкните поршень с шатуном и пометьте крышку его подшипника, чтобы в дальнейшем не перепутать с другими аналогичными деталями;

Внимание! Выталкивать шатун и поршень удобнее всего рукояткой молотка или другим деревянным стержнем подходящего размера.

• снимите остальные шатуны с поршнями аналогичным образом, каждый раз отмечая ориентацию шатунов по отношению к передней стороне двигателя;

• для снятия шатунов необходимо снять стопорные кольца в отверстиях поршневых пальцев и вытолкнуть их.

Совет. Если вы не собираетесь менять пальцы, то выталкивать их полностью не рекомендуется. Кстати, для облегчения процесса можно нагреть поршень в горячей воде.

• далее, освободите каждый поршень от колец, не забывая при этом правильно их ориентировать по местоположению и отмечая, какое кольцо на поршне является верхним;

• снятые кольца их канавки на поршнях очистите от нагара, это можно сделать при помощи кусков старых колец. Если они находятся в сносном состоянии, без явных дефектов и повреждений при помощи точных инструментов измерьте степень износа поршневой группы, как указано руководстве по ремонту и эксплуатации вашего автомобиля;

_Внимание! Степень износа не должная превышать 4 мм. Если износ больше, то обойтись заменой поршневых колец не удастся, необходимо растачивать цилиндры и устанавливать новую поршневую группу. Даже если в расточке нуждается только один поршень, растачивать придется все и менять придется все поршни.___

Для сборки вам потребуется провести операцию нагревания в горячей воде с каждым поршнем, чтобы вставить обратно шатун и затолкнуть палец. Не забывайте о метках: выступы на шатунах и метки на головках поршней должны быть обращены в одну сторону, только потом можно установить стопорные кольца!

Затем устанавливаем старые, если они в нормальном состоянии или новые кольца, новые кольца устанавливаются на новые поршни (не стоит использовать на них старые детали). Если при сборке вы засомневались в благонадежности шатунных вкладышей, замените их на новые. Собирая поршневую группу, старую или новую, не забывайте обильно их смазывать, так вы облегчите себе задачу установки поршней с шатунами обратно в головку цилиндров и убережете детали от износа при первом запуске двигателя после ремонта.

Обратная сборка головки цилиндра также начинается с первого поршня, также проворачиваете двигатель таким образом, чтобы его шейка находилась в самом нижнем положении. Обильно смазываем канал цилиндра и вставляем первую поршневую группу (поршень и шатун в сборе) стрелкой к передней части силового агрегата. Обильно смазываем вкладыш подшипника и закрываем крышкой. Смазываем контактные поверхности и закручиваем гайки. Проверяем еще раз правильность ориентации крышки, проворачиваем коленвал, проверяя, есть ли свободное вращение. Данную процедуру повторяем с каждым установленной поршневой группой, затем устанавливаем насос, поддон и головку блока на место.

Как видите, при знание некоторых нюансов, наличии навыков и инструментов сделать ремонт двигателя Ауди 80 своими руками вполне реально. Но если вы сомневаетесь в своих возможностях, специалисты Автомобильно-технического центра «Столица» помогут вам в решении любых проблем с вашим любимым автомобилем.

Ауди 80 ремонт гбц

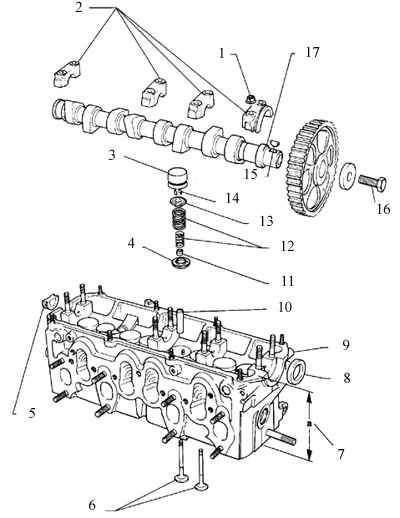

2.1.4. Головка блока цилиндров, механизм газораспределения

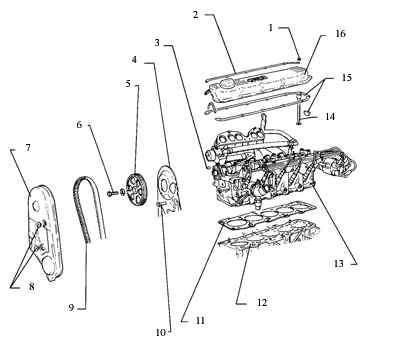

Блок цилиндров в сборе (4-цилиндровые модели)

Головку цилиндров можно снять без демонтажа двигателя с автомобиля.

При установке отремонтированной головки смажьте контактные поверхности кулачков распредвала и толкателей.

Головка блока цилиндров – проверка деформации

Перед проведением проверки, головка блока должна быть чистой, материал прокладок должен быть удален.

Установка головки блока цилиндров

Порядок затяжки болтов

Дополнительной подтяжки головки блока как при текущем обслуживании, так и после ремонта не требуется.

Допускается установка головки блока с трещинами в посадочных местах седел клапанов, а также вставок свечей зажигания без уменьшения срока эксплуатации головки, при условии, что ширина трещин не превышает 0,5 мм, или если повреждены только первые несколько ниток резьбы вставок.

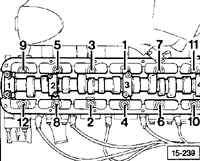

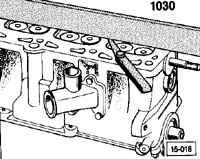

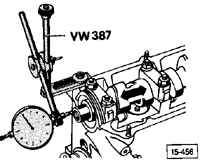

индикаторное приспособление VW 387 установите в соответствии с рисунком

осевой люфт измеряется смещением распредвала в направлении стрелки

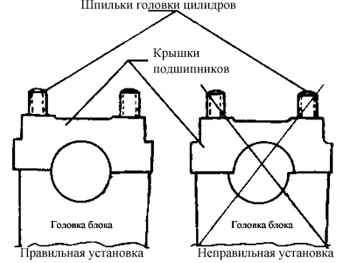

Крышки подшипников распредвала

Перед установкой распредвала обратите внимание на посадку крышек подшипников. При неправильной посадке наблюдается смещение крышек. Правильно установите крышки.

Правильная установка

|

Распредвал

|

Снятие

При установке распредвала кулачки приходящиеся на первый цилиндр должны быть обращены вверх.

Снятый толкатель положите на чистое место контактной (с распредвалом) поверхностью вниз.

Всегда заменяйте толкатель в сборе (толкатель ремонту или регулировке не подлежит).

После замены толкателя, запуск двигателя допускается не ранее чем через 30 минут, так как возможно соударение клапанов с поршнями.

11) зажмите съемник в тиски и достаньте сальник плоскогубцами

Размеры клапанов в мм

Шлифовка клапанов на станке не допускается.

При необходимости, выполняйте притирку вручную.

Седла клапанов – перешлифовка

Минимальный размер для впускного клапана 33,8 мм

Минимальный размер для выпускного клапана 34,1 мм

Из измеренного расстояния "а" вычесть минимальный размер

Получается предельно допустимый размер перешлифовки (снятия фаски) седла b

Вычисления предельно допустимого размера перешлифовки седла b

измерьте расстояние а между торцом стержня клапана и плоскостью головки блока

Минимальный размер

если измеренное расстояние а меньше чем минимальный размер, то гидравлический толкатель работать не будет и головку блока цилиндров следует заменить

Седло впускного клапана – перешлифовка

b = предельно допустимый размер перешлифовки

Z = плоскость головки блока цилиндров

30° = угол центрирующей фаски

Седло выпускного клапана – перешлифовка

b = предельно допустимый размер перешлифовки

с = примерно равно 2,4 мм

Z = плоскость головки блока цилиндров (с нижней стороны)

30° = угол центрирующей фаски

Притирка клапанов Предупреждение

Машинная притирка не допускается.

| Деталь | Резьба | Момент затяжки, H*м (кгс*м) |

| Гайка крепления нижнего конца амортизатора | М10х1,25 | 50–61,7 (5,1–6,3) |

| Гайка крепления рычага задней подвески | М10х1,25 | 50–61,7 (5,1–6,3) |

| Гайка крепления левого кронштейна рычага подвески | М10х1,25 | 27,4–34 (2,8–3,5) |

| Гайка крепления штока амортизатора | М10х1,25 | 50–61,7 (5,1–6,3) |

| Гайка крепления колеса | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Болт крепления оси колеса к рычагу подвески | М10х1,25 | 42,1–52 (4,29–5,3) |

Устройство задней подвески Ауди 80 (1986-1991):

1 — гайка, 100 Нм; 2 — сайлент-блок; 3 — гайка, 80 Нм; 4 — трос ручного тормоза; 5 — сайлент-блок; 6 — поперечная штанга; 7 — тело задней подвески; 8 — пружины регулятора силы торможения; 9 — гайка, 20 Нм; 10 — амортизационная стойка; 11 — гайка, 60 Нм; 12 — гайка, 90 Нм.

Как правильно собирать ГБЦ

Для сборки головки понадобятся:

- Новая прокладка.

- Динамометрический ключ с головкой. Шкала ключа, показывающая момент затягивания, может быть как в Ньютонах, так и в килограммах. Поэтому нужно помнить, что один килограмм равен примерно десяти Ньютонам.

- Моторное масло. Оно необходимо для смазки болтов перед установкой.

Перед началом работы нужно проверить новую прокладку на предмет разрывов, а также точного соответствия отверстий с теми, что в двигателе. Затем, если ГБЦ после ремонта, нужно проверить ее на соответствие прилегающей к двигателю стороны. Для этого головку прикладывают к ровной чугунной плите и смотрят, нет ли зазоров между плитой и прилегающей поверхностью.

После этого прокладка укладывается на верхнюю плоскость блока цилиндров. Сверху на нее устанавливается ГБЦ. Затем можно приступать к затяжке головки блока цилиндров. Перед началом работы не забудьте смазать моторным маслом болты.

Общие правила выполнения работ, используемые методы

Есть ряд общих правил, которые необходимо соблюдать при установке головки блока:

- Важно строго соблюдать усилие затяжки. Для этих целей используется специальный инструмент – динамометрический ключ. Выполнять эту операцию обычными ключами не рекомендуется;

- Болты головки необходимо тянуть плавно, рывки не допускаются. Поскольку усилие затяжки на последних подходах значительно, упростить процедуру и обеспечить плавное равномерное затягивание позволяет наращивание плеча ключа трубой;

- Перед установкой болтов внимательно нужно осмотреть состояние резьбы на них. Никакой грязи и сторонних частиц на витках быть не должно.

- Резьбу крепежных элементов перед закручиванием следует смазать моторным маслом. А вот заливать смазку в отверстия под болты не следует (особенно это касается «глухих» отверстий), поскольку в дальнейшем она не даст полноценно затянуть крепежи.

Особенности установки ГБЦ

Можно выделить отличия при работе с двигателями, у которых разное количество цилиндров. Порядок затяжки головки блока цилиндров будет тоже разный. Но принцип соблюдается один и тот же. Он заключается в том, что болты затягиваются от центра к периферии головки. Это нужно для того чтобы при затягивании возникающие напряжения уходили от центра за пределы, а не наоборот. Это позволит сохранить герметичность прокладки и снизить напряжение металла в процессе эксплуатации двигателя.

Момент затягивания контролируется при помощи динамометрического ключа.

Он представляет собой вороток с длинной гибкой рукояткой. На его ручке имеется стрелка, которая отклоняется в момент прикладывания усилия. Стрелка указывает на шкалу, которая зафиксирована неподвижно. Есть также электронный вариант динамометрического ключа. Он надежнее и показывает усилие более точно.

После установки головки нужно все крепежные болты наживить в отверстиях блока. Закручиваете их рукой, насколько это возможно. Сразу применять ключ не нужно. Это может привести к тому, что болт пойдет не по резьбе, после чего придется восстанавливать резьбу на блоке цилиндров.

Виды ключей для правильной затяжки резьбовых соединений

Затяжка резьбового соединения должна делаться с таким усилием, чтобы исключить:

- неплотное прилегание сопрягаемых поверхностей скрепляющихся деталей;

- срыв ниток резьбы;

- механическое разрушение тела болта;

- проворачивание граней у гайки или головки болта;

- разрушение гравёрных шайб.

Любой материал, из которого сделан блок (головка цилиндров, крепёжные болты), имеет свой предел прочности. Именно наименьший предел прочности самого слабого звена в узле крепления определяет наибольшее усилие затяжки. Самое слабое звено в креплении головки блока цилиндров — болты (шпильки) и резьба в отверстиях блока. Их слабость определяется не столько прочностью материала их изготовления, сколько несопоставимыми размерами (диаметром) с габаритами, массой блока и головки цилиндров. Понятно, что для разрушения солидного чугунного блока или массивной дюралевой головки нужно приложить гораздо больше усилий, чем для разрыва тонкого болта, сделанного из высокопрочной легированной стали.

Какое усилие нужно прикладывать

Пороговое или предельное значение прочности ответственных деталей обычно даётся в паспортных данных двигателя. Там же приводятся значения максимальных усилий затяжки болтов крепления ГБЦ. Для выполнения затяжки с требуемым усилием служат специальные динамометрические ключи.

По способу регулирования и индикации динамометрические ключи делятся на следующие категории:

Фотогалерея: виды динамометрических ключей

Общие правила затяжки креплений головки блока

У головок разных моделей двигателей параметры порядка и момента затяжки ГБЦ сильно отличаются друг от друга. Но есть общий набор универсальных правил, которые подойдут ко всем типам моторов:

- Затяжка головки блока ведётся согласно схеме, разработанной производителем двигателя.

- Момент затяжки болтов крепления или гаек также определён производителем и отражён в инструкции по эксплуатации этого легкового автомобиля.

- Затяжка ведётся исправным и калиброванным динамометрическим ключом.

- Болты крепления или шпильки с гайками используются в идеальном состоянии без повреждения резьбы и тела болта или шпильки. Резьба должна быть чистой, без зазубрин и заусенцев.

- Свою специфику имеют болты для затяжки головки блока типа TTY. У них указывается не момент силы, а установочный градус. Нужные сведения содержатся в инструкции по эксплуатации силового агрегата.

- В глухих отверстиях в блоке под болты ничего не должно находиться. Маслом следует поливать резьбу болта, а заливать смазку в «слепое» гнездо не рекомендуется.

- Перед использованием болтов следует произвести контрольную проверку их состояния. Если при воздействии на болт моментом в 20 кГм момент текучести не достигается — его нужно менять. Причина — повышенная прочность. Если наблюдается, что момент затяжки начал уменьшаться при нагрузке — это сигнал о начале разрушения болта. Его обязательно нужно менять.

- Прокладку головки блока для замены нужно покупать только оригинальную, потому что она не даёт усадки.

Как сделать динамометрический ключ своими руками

Чтобы самостоятельно смастерить необходимый всем механикам инструмент, нужно знать его устройство. В принципе, конструкция динамометрического ключа проста. Это накидной ключ или четырёхгранник под головку с воротком, в который встроен динамометр.

Работаем по схеме

Затем, используя схему, затягиваете головку. Самые распространенные двигатели с четырьмя цилиндрами имеют похожую схему. Например, рассмотрим порядок затяжки головки блока цилиндров ВАЗ-2106. Болты закручиваются в два этапа. Первым этапом идет предварительное затягивание с усилием 35-41 Н/м. Затем болты протягиваются по второму кругу. Окончательный момент затяжки головки блока цилиндров ВАЗ-2106 составляет 105-115 Н/м.

Сначала затягиваются два средних болта, которые на схеме обозначены цифрами 1 и 2. Затем болт слева от центра и по диагонали напротив, обозначены цифрами 3 и 5. После этого затягиваются в зеркальном отражении болты 4 и 6. Затем идут крайние болты 7 и 8, за ними на противоположном крае 9 и 10.

Модели двигателей с четырьмя цилиндрами имеют десять болтов. Но не у всех схема затяжки будет такая же. Бывают варианты, когда после двух центральных болтов затягиваются попарно два нижних или верхних, а не по диагонали, как в случае выше. Нужно заметить, что схемы затяжки головки блока цилиндров у ВАЗ-2106 и ВАЗ-2108 разные. Поэтому сначала нужно изучить схему для конкретного двигателя.

Особенности выполнения работ на примере некоторых авто

В качестве доказательства суждения, что у каждой силовой установки существуют свои особенности затяжки ГБЦ, рассмотрим нюансы выполнения работ на конкретных моделях.

ВАЗ-2112 16 клапанов

Ряд модификаций ВАЗ-2112 комплектовался двумя типами 16-клапанных силовых установок (заводские индексы — 21120 и 21124). У этих двух моторов, несмотря на некоторые конструктивные особенности, технология затяжки головки блоки идентична.

На этих агрегатах используются растягивающиеся болты длиной 93 мм. При этом допускается повторное использование крепежей, но при одном условии – если их длина не превышает 95 мм (если она больше – их следует заменить). Для крепления головки используется 10 болтов.

Затягивание осуществляется в три подхода:

- Болты согласно порядка заворачиваются с усилием 2 кг/м;

- Доворачивание на 90 град.;

- Повторная дотяжка на 90 град.

Схема протяжки показана ниже.

Между 2-м и 3-м подходом необходимо сделать 20-минутный перерыв.

Поскольку на указанных двигателях используются растягивающиеся болты, дополнительная дотяжка во время эксплуатации авто не требуется.

ВАЗ-2107

Головка блока на них крепиться 11 болтами, 10 из которых являются основными, а 1 – вспомогательным боковым (устанавливается в боковом выступе).

На этом авто затягивание крепежей также выполняется в три подхода:

- 10 основных болтов согласно порядку затягиваются с усилием 3,5-4,0 кг/м;

- Те же болты дотягиваются с моментом 11,5-12,0 кг/м;

- Вспомогательный затягивается с усилием 3,5-4,0 кг/м.

Дополнительная затяжка ГБЦ при эксплуатации ВАЗ-2107 не требуется.

«Самара», 10-е семейство, Приора

- Затяжка с усилием 2,0 кг/м;

- Дотягивание с моментом 7,5-8,5 кг/м;

- Доворот на 90 град.;

- Повторное доворачивание на 90 град.

Перерыв между пунктами 3,4 20 минут.

Что касается ВАЗ «десятого» семейства, которые укомплектованы 16-клапанными моторами, то у них технология затяжки такая же, как и у ВАЗ-2112 (описано выше).

«Волга»

На двигателях ЗМЗ-406, устанавливаемых на «Волгу», согласно технической документации автопроизводителя затягивание болтов головки блока двигателя осуществляется в два подхода:

- С усилием 4,0-6,0 кг/м;

- С моментом 13,0-14,5 кг/м.

Но многие автовладельцы этого авто отмечают, что такая технология не позволяет качественно притянуть ГБЦ, поэтому они используют методики с большим количество подходов.

Распространенным является перекрестный метод, выполняющийся в 4 этапа и с усилиями:

Последующая дотяжка болтов при эксплуатации на этом двигателе не требуется.

Распространенные ошибки при монтаже ГБЦ

В ремонте техники никогда нельзя пренебрегать моментами затягивания резьбовых соединений. Закручивание “от руки” или “на глаз” приводит или к недостаточному или избыточному усилию фиксации детали. Если это сборочная единица, такая как головка блока цилиндров, то халатный подход неминуемо приведет к поломке, и, возможно, к более дорогостоящему ремонту. Недостаточная затяжка вызовет прорыв выхлопных газов в рубашку охлаждения. А избыточная может привести либо к нарушению резьбового соединения в блоке цилиндров, либо чрезмерно зажмет распределительные валы.

Следующей ошибкой может быть использование неправильного инструмента или болтов, которые не предназначены для данного соединения. Обычно эти болты имеют специфическую мелкозубую резьбу. Поэтому, если их заменить на другие, можно повредить резьбу в блоке цилиндров. Кроме того, «родные» болты имеют высокую твердость вследствие термообработки. Это сделано, чтобы в процессе эксплуатации резьба не вытягивалась и между головкой и блоком не увеличивался зазор.

Неправильно подобранный инструмент может стереть грани крепежных болтов и это приведет к недостаточному усилию затягивания или к проблемам с последующим отворачиванием.

Замена прокладки ГБЦ AUDI двигатель ABK

Данную публикацию разбиваю на 2 части: 1-снятие ГБЦ, 2 -ревизия и установка ГБЦ.

Позвольте заметить для обозначения особенностей ремонта данного двигателя разработан и публикуются данный материал. Ремонт двигателя AUDI 80 производился по причине прогара прокладки под ГБЦ.

1. Зимой: проверяем качество антифриза, его уровень.

Антифриз выкипел, доливаем, заводим, если закипает сразу, значит,пробита прокладка ГБЦ (газы попадают в охлаждающую жидкость).

2. Лето: доливаем, смотрим пункт 1.

3. Если не исправен термостат то охлаждающая жидкость будет двигаться по малому кругу, т. е. радиатор или его часть будет холодной. Сам двигатель при этом будет перегреваться.

4. Если термостат заклинило, то охлаждающая жидкость будет двигаться по большому кругу и двигатель не будет нагреваться (для справки).

Определили неисправность у нас первый вариант.

Приступим к замене прокладки ГБЦ AUDI .

5. Снимаем крышку воздухозаборника.

6. Ослабляем натяжной болт генератора, снимаем ремень вспомогательных механизмов.

7. Снимаем верхний кожух закрывающий ремень ГРМ.

8. Отсоединяем нижний патрубок от радиатора охлаждения, сливаем антифриз.

9. Отсоединяем патрубки от радиатора.

10. Отсоединяем клемму от датчика температуры.

11. Откручиваем радиатор от крепления к кузову, снимаем радиатор(эта операция необходима для дальнейшего производства работ).

12. Откручиваем клапанную крышку, затем, маслоотражающую крышку.

13. Отсоединяем патрубки системы охлаждения, разъемы от датчиков.

14. Отсоединяем вакуумные патрубки.

15. Откручиваем болт крепления генератора от головки блока цилиндров.

16. Откручиваем шкив вспомогательных механизмов, 3 болта.

17. Откручиваем шкив коленвала, 4 болта, центральный не трогаем.

18. Отворачиваем болты крепления нижнего защитного кожуха ремня грм, снимаем кожух.

19. Отворачиваем 3 гайки крепления выхлопной трубы к выпускному коллектору, отсоединяем трубу, разъемы электропроводки лямбда-зонда.

20. Отсоединяем топливные шланги, вакуумные и шланги охлаждения. Затем демонтируем топливный блок в сборе.

21. Выставляем метки на распределительном вале и коленчатом вале. Бегунок должен быть ориентирован по первому цилиндру.

22. Откручиваем натяжной ролик с помощью накидного ключа, против часовой стрелки.

23. Снимаем ремень ГРМ.

24. С помощью головки, удлинителя и воротка, согласно схемы, ослабляем, затем выворачиваем болты ГБЦ.

25. Демонтируем ГБЦ.

26. Удаляем старую прокладку, зачищаем поверхность блока цилиндров от остатков паронита и прочих отложений.

27. Проверяем ГБЦ на деформацию. Если ГБЦ деформирована нужно произвести её ремонт или замену.

Ремонт гбц ауди 80 б3

Болты головки блока цилиндров должны быть затянуты в указанной цифрами последовательности. Изображены (слева направо) 4-, 5-, и 6-цилиндровый двигатели. Стрелки указывают направление движения.

Для выполнения этой работы обязательно необходим динамометрический ключ. Далее вам потребуются длинный торцовый многозубчатый ключ Т 55 (для 4- и 5-цилиндрового двигателей) либо внешний звездчатый ключ Е 14 (6-цилиндровый двигатель) и для установки головки блока цилиндров – новая прокладка.

Информация о ремонте автомобилей Volkswagen AG с фото.

Ауди 80 АВК-снятие и установка ГБЦ

Итак , накидаю небольшой отчетик о снятии ГБЦ Ауди Б4 АВК .

причина снятии ГБЦ — утечка антифриза через прокладку ГБЦ , в районе фланца отвода на печку :

Для этого нужно отсоединить выпускной коллектор от трубы (штанов) , что для меня наверное было самым трудным ) , из за неудобного расположения этого соединения , места там вагон , но Немцы так умудрились «завернуть» трубу что мне понадобилось часа два для того чтобы отвернуть гайки этого соединения , причем делать это необходимо на подъемнике или эстакаде , мне повезло , на работе имеется эстакада , чем я и воспользовался )

В принципе три гайки с горем пополам еще можно открутить , а вот к самой верхней добраться не реально , хоть и использовал ФОРКС с удлинителями и карданчиками , и тут я случайно заметил снизу лючок под аккумулятором ) , скидываю аккум , открываю лючок и о чудо ) , накидным ключом на 17 влегкую откручиваю последнюю 4 гайку ! нигде в мануалах такую подсказку не видел )

так , коллектор отсоединен от трубы , далее нужно слить охлаждающую жидкость , я делал так : откачал с расширительного бачка при помощи шланга антифриз в емкость , потом осоеденил нижний патрубок от расширителя и направил вниз в емкость с широкой горловиной , и нажимал на верхний и нижний патрубок на радиатор , сцедил таким образом 3,5 литра жидкости , больше и не нужно , главное чтобы уровень жидкости опустился ниже ГБЦ .

жидкость слили , теперь главное (!) Нужно выставить зажигание и привод ГРМ по меткам , при этом поршень первого цилиндра должен быть в В.М.Т. , бегунок в трамблере на «риске» шкив колена тоже на метке и метка на шестерне распредвала в О . Т

Я еще добавочно прометил в нескольких местах ремень на шестерне белым маркером .

далее отсоединяем патрубки отвода на печьку и подачу на радиатор ( я же открутил и снимал полностью фланцы с патрубками , что бы при снятии ГБЦ их не отломать , ну мало ли ) )

потом снимаем все электросоединения с датчиков : РХХ , ДПДЗ , питание форсунок , с датчика на вкл.карлсонов , с пусковой форсунки , масса на головке блока , и отсоединяем проводку от закрепленных штрапс ( пластиковых зажимов)

снимаем тросик газа , трубку абсорберга на ДЗ , трубку на вакуум тормозов , шланги подачи и обратки топлива к рампе и подачу топлива на пусковую форсунку ( обращу внимание что в трубках топливо под давлением и при откручивании возникают фонтанчики бензина , очень рекомендую подкладывать х/б тряпку под разъемы и при этом не курить !

все открученные концы соединений рекомендую герметизировать от пыли и песка , тем более если машина стоит на улице

далее снимаем клапанную крышку , открутив гайки .

я так же маркировал положение прижимных планок , чтобы потом не гадать что куда

затем ослабеваем натяжной ролик ремня ГРМ и снимаем ремень , при этом ремень нужно зафиксировать с натяжкой , так чтобы он не «сполз» с зубьев шестерни на колене .

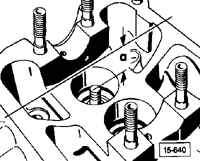

клапанную крышку сняли , пора откручивать крышки шеек распредвала , перед началом нужно их пронумеровать (хотя на крышках и стоять цифры , но все же лишним не будет , я слегка накернил отверткой | . ||. |||. и.т.д. всего их 5 .

тут есть одна особенность , сначала откручиваются крест/накрест крышки №2 и №4 по счету от радиатора (поскольку они нагружены давят на клапана ) , затем крышки 5,1,3 .

все это моется и складывается в коробочку вместе с гайками .

так же снимаем распредвал , не вкоем случае его не роняем )

теперь мы можем откручивать болты ГБЦ , для этого нужна насадка TORX . номер уже не помню …

еще одна особенность откручивании болтов , порядок откручивания обратный закручиванию т.е. начиная с 10 на пол оборота по 1 ,

болты выкрутили ( сразу замеряли , на предмет «вытяжки резбы» ) , если конечно вы будете ставить новые , то мерить не нужно ) хотя ))

итак длина болта ГБЦ норма

добавлю , если вы будите ставить болты повторно , то желательно их ставить на «свои места» , вот так закрепив и пронумеровав

продолжение следует …

[/quote]

такой была

такой стала

коль уж вы сняли ГБЦ то грех ее не отремонтировать и провести дефектовку .

нужна длинная металлическая линейка , ставим ребром и водим по плоскости прилегания головки к блоку

, при этом проверяем щупами зазоры (если таковые есть , у меня их не было ) допустимые зазоры 0,05 мм .

а ремонт ГБЦ подразумевает замену направляющих , сальников клапанов , при необходимости клапанов , их притирка .

уже писал ранее с попадосом по номеру мотора :ai: и как следствие покупкой не тех запчастей , вообщем как писал ранее , мой ремонт заключался в замене сальников клапанов и гидрокомпенсаторов , по хорошему нужно было заменить и направляйки клапанов , но это ответственная и точная процедура , которой владеют единицы , я таковых не нашел , и дабы не усугубить их заменой ситуацию , оставил направляющие свои .

далее наверное обращу лишь на некоторые важные моменты по ремонту :

итак , замена маслосъемных колпачков , основное это рассухариватель и предохранительные колпачки для одевания сальника на шток клапана

и от себя добавлю , чтобы не царапать колодцы под гидрокомпенсаторы , я вырезал полоску из под кока колы шириной 6 см и кольцом вложил в колодец при рассухаривании и вытаскивании старых сальников плоскагубцами во избежании царапин :

жигулевский рассухариватель

чтобы не повредить кромку сальника при одевании на шток клапана , я одевал на шток вот такой пластиковый пруток (гибкий) , смазывая маслом и пруток и сам сальник

устанавливаем ГБЦ на место , естественно предварительно нужно очистить посадочную плоскость как ГБЦ так и блока , для этого закрываем все отверстия чем либо , я тряпками ) чтобы грязь и нагар не летел в каналы смазки и охлаждения

очистив все , все тряпочки убираем , я еще прощелся мощным промышленным пылесосом .

ставим новую прокладку , и лучше с помощником ставим ГБЦ .

Теперь важный момент — затяжка болтов ГБЦ только при помощи динамометрического ключа !

затяжка производится в три этапа :

1) затягиваем с моментом 40 НМ

2) затяжка до момента 60 НМ

3) дотягиваем обычным мощным ключом на 180 градусов , можно в два этапа по 90 градусов

последовательность такая

с первого по 10 .

далее смазываем маслом и устанавливаем гидрокомпенсаторы и смазываем маслом постели распредвала , ложим распредвал , и устанавливаем на переднюю крышку пластмассовую крышку с метками О . Т . , для правильного положения распредвала для затяжки .

смазываем крышки распредвала маслом

и затягиваем попеременно крышки №2 и № 4 , с моментом 20 НМ , затем остальные 5,1,3. счет от радиатора .

теперь проверяем все метки , и если они не «убежали » , то одеваем ремень ГРМ и натягиваем так чтобы пальцами можно было его перевернуть в середине

если все ОК , то собираем/все остальное фишки , патрубки , подачу топлива , там все просто и прикручиваем выпускной коллектор к трубе , вот тут опять час возни :bj:

заливаем антифриз , одеваем клеммы аккума , осмотрели все на предмет утечек и на старт !

вот собственно и все , спасибо за внимание .

если есть вопросы , задавайте , многое осталось «за кадром » , но так по мелочам …

p.s. что изменилось : нет утечки антифриза ))

мотор работает как то мягче что ли и тише (видимо сказались новые гидрики , старые скорее всего на общем шуме стрекотали)

и что приятно чувствуется что стало больше резвости ) связываю это с хорошо отмытым трактом впуска , клапанов , поршней , камер сгорания (наполняемость цилиндров стала лучше ) , на сколько только неизвестно ) + поменял воздушный и топливный фильтры .

и очистил ДЗ и весь инжектор .

применяемые ключи ,

за кадром остался динамометрический ключ ФОРКС , любезно предоставленный коллегой по работе , за что ему спасибо !

[/quote]

Действия в чрезвычайных ситуациях

Ежедневные проверки и определение неисправностей эксплуатация автомобиля в зимний период

Поездка на СТО

Инструкция по эксплуатации и техническому обслуживанию

Предостережения и правила техники безопасности при выполнении работ на автомобиле

Основные инструменты, измерительные приборы и методы работы с ними

Двигатель

Система питания и управления

Система охлаждения

Система смазки

Система впуска и выпуска

Трансмиссия

Приводные валы

Ходовая часть

Тормозная система

Рулевое управление

Кузов

Система кондиционирования

Пассивная безопасность

Электрооборудование двигателя

Электрооборудование и электросистемы автомобиля

Электросистемы

Читайте также:

- Установка газа на дизельный двигатель

- Раскоксовка двигателя шевроле авео

- Клапан фильтра тонкой очистки камаз фильтра

- Тюнинг двигателя заз шанс

- Замена роликов грм на опель вектра