Болт гбц ваз резьба

Обновлено: 06.05.2024

Исследование шпилек ГБЦ.

Часть 1

Пока продолжаются безуспешные поиски шпилек ARP решил провести сравнительные испытания болтов ГБЦ от ВАЗ 2101,2108 и Subaru, а также сравнить характеристики с 30ХГСА прошедшим термообработку.

Образец №1 (Болт ГБЦ ВАЗ 2108)

Образец №2 (Болт ГБЦ ВАЗ 2101)

Образец №3 (Болт ГБЦ Subaru EJ 20)

Образец №4 (30ХГСА)

Проведение наших испытаний начали с определения твердости по методу Роквелла.

Далее из каждого испытываемого болты были изготовлены по два "Гагаринских" образца:

Перед испытаниями были произведены замеры образца и разметка расчетной части (не будем вдаваться в подробности, кому интересно вся методика есть в ГОСТе. После этого образцы подверглись полному разрушению с помощью разрывной машины.

Во время разрушения каждого образца строилась диаграмма нагружения: Сила прилагаемая к образцу (кгс) относительно перемещения (мм). Испытания проводились на двух образцах от каждого болта, для упрощения опубликовываю только по одному образцу.

График каждого образца по отдельности:

Ну и для сравнения все четыре сразу:

Выводы: Все эти болты моно заменить сплавом 30ХГСА и получить преимущество в прочности. Осталось выяснить насколько хороши ARP и можно ли сделать аналог?

Вообщем если есть БОЛТ ARP буду рад принять его для полного и подробного следования!

Ну а пока ARP нету, испытываю болт bmw от m20.

Комментарии 24

Вот это труд!

Делал себе часть маховика из 30ХГСА по совету токаря

Тут на драйве кто-то с москвы для субару шпильки делать планировал, тоже мерял на разрыв и вроде на 30ХГСА остановился, правда ссылку сразу не найду.

Во сколько, кстати, оцените производство комплекта шпилек на тот же ej20?

Спасибо! Очень интересно, читаю :)

30ХГСА отлично себя зарекомендовала;)

ПРиятно что я не один этим вопросом занимаюсь, думаю стоит обмениваться опытом!

у меня уже налажено производство субаровских и jz-товских шпилек

Может их ненужно обтачивать? Вся закаленная часть не поверхности!

Нужно, так как все материалы испытывают по ГОСТу, как у нас в России так и в США. И сплавы технологи подбирают согласно ГОСТам

Теперь понятно.

А что будет если их попробовать разорвать в исходном состоянии и проверить их силу разрыва?

Смотря как зажимать, если закрутить в резьбу, то разрушение произойдет по резьбе. Тогда сложно будет подсчитать площадь поперечного сечения. Поэтому истинное значение будет при разрушении образцов выточенных из болтов. Если болт порвать по основному сечению, тогда получиться такой же результат как и на образцах (только вероятность разрушения болта по центру очень мала, так как возникает сложность с зажимом образца. Как правило в таких случаях место захвата образца является концентратором напряжения, что снижает точность испытания). То есть диаметр образца равен 5мм, площадь поперечного сечения равна 19,625 мм*2 умножаем на 112,98 (кгс/мм*2), разрушающая нагрузка образца будет равна (на примере 30ХГСА) 2217 кгс! Соответственно если взять болт М12 и предположить что он порвался по центу (по основному диаметру металла) то при пересчёте разрушающая нагрузка болта будет равной 12771 кгс! Да-да 12 тонн :)

Ого! Теперь понятно объяснил!

ЗЫ А что по пружинам?

Саньчик, я помню что накатанная резьба более прочная! Проведи испытания, будет интересно!

А если напомнишь мне завтра, то спрошу про АРП, может есть.

в результате испытаний выявили что нормальная резаная резьба не уступает катаной. во всяком случае добиться разрушения резаной резьбы не удалось. она успешно вырывала резьбу из гаек)

А какая твёрдость была на 30хгса?

К сожалению пропустил этот момент, думаю где то 36-40.

усталость как проверить?

Для этого нужно проводить статические и циклические испытания. Не думаю что в этом есть смысл…

Момент затяжки гбц на ваз 2112 16 клапанов

Собрал ниже информацию по затяжки ГБЦ к блоку, постели и крышки распредвалов.

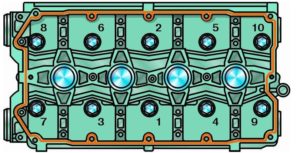

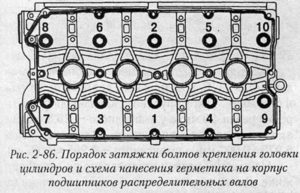

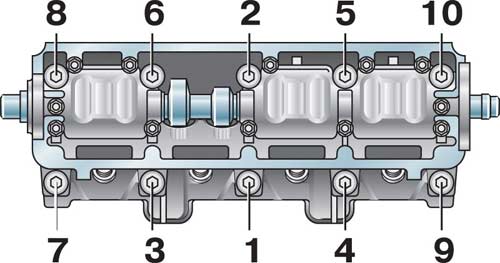

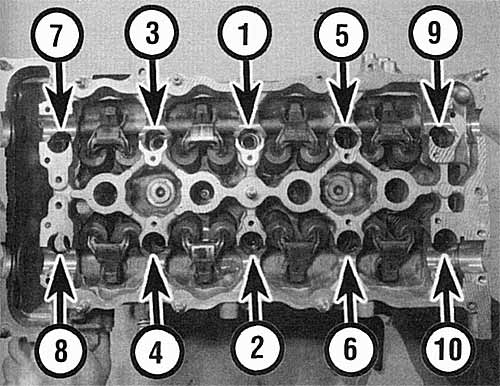

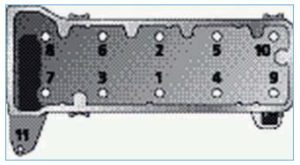

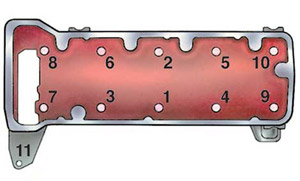

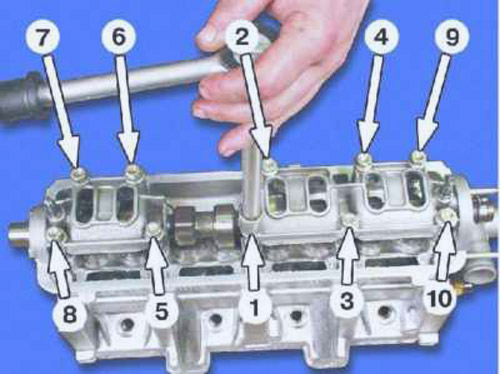

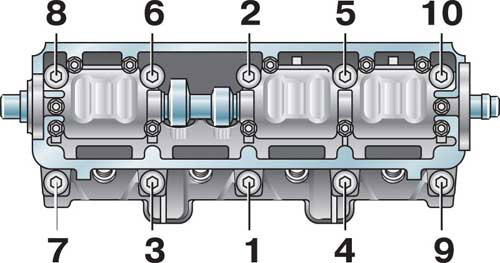

Порядок затяжки болтов крепления головки блока цилиндров ГБЦ

При снятии, демонтаже откручиваем строго в обратной последовательности начиная с цифры 10, равномерно.

Перед установкой головки блока цилиндров удаляем нагар с поверхностей камер сгорания и очищаем привалочные поверхности головки и блока цилиндров от загрязнений и масла. Удаляем из резьбовых отверстий (под винты крепления головки) блока цилиндров масло и охлаждающую жидкость.

Не наносите на привалочные плоскости корпуса подшипников много герметика. При затягивании болтов крепления герметик, выдавленный во внутренние полости двигателя, может засорить масляные каналы.

На привалочную поверхность корпуса подшипников валов, сопрягающуюся с головкой блока цилиндров, наносим фланцевый герметик типа Локтайт № 574 жгутиком толщиной около 2 мм.

При снятии, демонтаже откручиваем строго в обратной последовательности, равномерно.

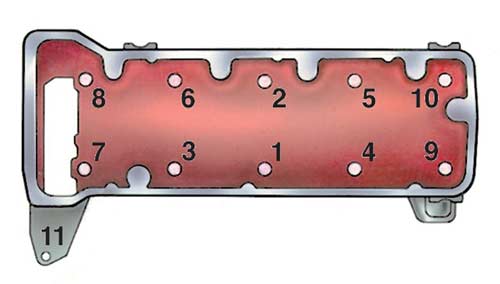

Крышка ГБЦ и порядок затяжки её болтов

Схема момента затяжки ГБЦ ВАЗ-2112 16 клапанов

Модели ВАЗ семейства 2112 производились с парой 16-клапанников объемом 1,5 или 1,6 л, редко – 1,8. Такие двигатели отличаются впускными отверстия головки блока, потому момент затяжки ГБЦ у автомобиля ВАЗ-2112 с движком на 16 клапанов будет таким же, как и у других 16-клапанных ДВС. Происходит данная процедура в три этапа.

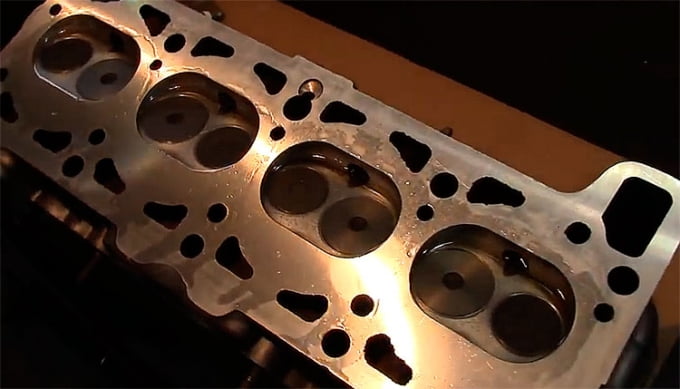

Что собой представляет ГБЦ

Для того чтобы проводить какие-то манипуляции с этим узлом, необходимо понимать предназначение и принцип работы устройства. Головка блока цилиндров на рассматриваемой нами модели ВАЗ-2112 выполняется из двух вариантов: чугун, алюминий. По сути, сухо говоря, это крышка движка.

Один из самых важных узлов транспортного средства, который отвечает за:

- сгорание бензина в движке;

- отвод отработанных газов во время процесса сгорания топлива.

Второстепенные функции, выполняемые ГБЦ:

- функциональная опция осуществляется благодаря работе опорных шайб, втулок клапанов и прочих деталей, расположенных в головке;

- благодаря отверстию в нем, устанавливается цепной натяжитель и привода шкивного распределителя.

Аббревиатура ГБЦ используется чаще в терминологии автомобильных узлов, так как выговаривать длинные и сложные названия не всегда есть время. Но понятно, что необходимо знать все расшифровки. Особенно если это ДВС (двигатель внутреннего сгорания) и ГБЦ (головка блока цилиндров).

Поэтому момент натяжения всегда должен быть настроен и не спустя рукава, а правильно, иначе нарушится его функционал.

В первую очередь это необходимо во избежание скопления влаги в месте соединения компонентов в блоке и местах их соединений. Благодаря такой защите, конденсат собирается на специальной плоскости для утечки жидкости из двигателя.

Особенности процесса

У каждого двигателя свой момент, как и схема затяжки штифтов. На показатель этого момента влияют не только тип двигателя, а и другие факторы, которые необходимо знать, если вы решили самостоятельно произвести эту процедуру.

Те самые факторы:

- насколько хорошо смазаны отверстия штифтов и само состояние элементов;

- качество болтов играет большую роль – плохие или старые могут не пережить затяжку;

- если резьба или сам штифт имеют деформации – лучше не затягивать. Потому что через короткий период времени все не соответствующие нормам эксплуатации элементы выйдут из строя.

Самая острая необходимость процедуры натяжения возникает при демонтаже головки блока цилиндра, а также при его повторной установке.

Некоторые автолюбители заворачивают сильно вытянутые болты в 4 этапа. В таком случае на втором шаге момент равен 70-85 Н*м, что абсолютно недопустимо в работе с мотором Лады Приора на 16 клапанов.

Правильная последовательность натяжения ключей очень важна. Только в таком случае головка будет правильно выполнять свои перво- и второстепенные функции.

Перед монтажом необходимо обязательно очистить все резьбовые под втулочные отверстия. Потом все втулки размещаются по местам, а сверху укладывается прокладка. Все металлические элементы должны быть обезжиренными.

Во время установки прокладки не применяются герметики или другие смазочные масла.

Порядок проведения монтажа и демонтажа

Блок цилиндра является основой крепления головки, которая держится на 10 винтах. Отворачивание осуществляется особым торцевым ключом – «десяткой».

На фото продемонстрирован правильный порядок отворачивания:

- Верхний правый угловой.

- Нижний правый угловой.

- Верхний левый угловой.

- Нижний левый угловой.

- Верхний второй слева.

- Верхний второй справа.

- Второй нижний справа.

- Второй нижний слева.

- Верхний посередине.

- Нижний посередине.

Соблюдая исключительно такую последовательность можно избежать деформации болтов и резьбы, а также других неприятных моментов.

Конструкция узла довольно сложная, хоть на первый взгляд и кажется примитивной.

Головка крепится болтами или шпильками к блоку и закрывает сверху цилиндры. Посадочная площадь у верхнего элемента весьма большая, потому правильная последовательность затягивания резьбовых соединений с конкретным усилием очень важна. Раньше на старых моделях авто ставили чугунные элементы данного узла, с которыми было проще работать. Сейчас же преимущественно используют более мягкий, легкий и пластичный алюминий, при работе с которым очень легко повредить какой-то цилиндр. Еще чугун гораздо устойчивее к термоусадке и деформациям, что не позволяет пока полностью от него отказаться.

Стандартный размер винтов в рассматриваемой нами модели – 93 мм. Если хоть один вытягивается даже на пару миллиметров, он тут же подлежит замене.

Последовательность монтажа отличается от вышеуказанного порядка и есть на фото:

- Средний нижний.

- Верхний нижний.

- Нижний второй слева.

- Нижний второй справа.

- Верхний второй справа.

- Верхний второй слева.

- Нижний угловой слева.

- Верхний угловой слева.

- Нижний угловой справа.

- Верхний угловой справа.

Нормы момента натяжения:

- Усилие на первом этапе – 20 Н*м.

- Каждый элемент стоит доворачивать вправо на 90 о .

- После 20 минут ожидания необходимо доворачивать еще на 90 о .

Первоначальное усилие – небольшое. Но с третьего этапа работа становится труднее, потому используется рычаг. Если у вас возникли какие-то сложности с процессом натяжки, просмотрите видеоурок, в котором все подробно показано и объяснено.

Установка ГБЦ под турбину на ДВС мало чем отличается от выше рассмотренного варианта, но в случае возникновения несоответствий или других проблем, лучше обратиться за советом или помощью к квалифицированным специалистам.

Моменты затяжки резьбовых соединений

Примечания:

1. Приведенные значения моментов можно округлять до десятых долей в пределах допуска. 2. Болты крепления головки цилиндров необходимо затягивать в четыре приема: 1 – моментом 20 Н·м (2 кгс); 2 – моментом 69,4–85,7 (7,1–8,7 кгс); 3 – довернуть на 90°; 4 – снова довернуть на 90°.

Процесс и порядок затяжки болтов ГБЦ на ВАЗ 2112

Если вы не хотите, чтобы ваш «железный конь» всегда был на ходу, следует время от времени уделять внимание настройке его узлов и агрегатов. В частности, речь идет о настройке мотора, а именно о затяжке блока цилиндров. Предлагаем вам узнать, как правильно осуществляется момент затяжки ГБЦ ВАЗ 2112 16 клапанов и что для этого необходимо.

В каких случаях нужна затяжка блока?

Перед тем как приступить к этому процессу, нужно понять, что представляет собой данный узел. Головка блока цилиндров на ВАЗ может быть выполнена из алюминия или чугуна. По сути, она является верхней крышкой двигателя. Что касается ее функций, то она выполняет следующие опции:

- защитную, поскольку она защищает мотор от внешних воздействий;

- функциональную, поскольку в головке блока цилиндров работают важные элементы, такие как опорные шайбы, втулки клапанов и т.д.;

- также в ГБЦ находится отверстие, где устанавливается натяжитель цепи и привода распределительного шкива.

Момент затяжки болтов ГБ цилиндров ВАЗ 2112 всегда должен быть настроен правильно. Поскольку это необходимо в первую очередь для предотвращения возникновения влаги в том месте, где соединяются эти компоненты. А влага и конденсат, в свою очередь, собираются в плоскости по причине утечки моторной жидкости.

Процесс и схема затяжки (на 16 клапанном авто)

Но пока вы еще не начали процедуру затяжки штифтов головки блока цилиндров, нужно подчеркнуть, что у каждого мотора свой собственный момент и схема затяжки. Как вы могли догадаться, для каждого транспортного средства этот момент будет разным. Кроме того, на показатель момента напрямую влияют несколько факторов, и если вы приняли решение самостоятельно заняться этим процессом, то вам полезно будет узнать о них:

- На момент затяжки головки влияет смазывание отверстий для штифтов, а также их состояние, ну и, разумеется, качество непосредственно болтов. Чтобы момент был установлен правильно, и штифты, и отверстия для них должны быть смазаны, а для этого подойдет обычное моторное масло.

- Если резьба отверстия или сам штифт деформированы, то от процедуры натяжения лучше воздержаться. Так или иначе, но со временем это приведет негативным последствиям.

Если вы являетесь владельцем ВАЗ 2112 с 16-клапанным двигателем и столкнулись с необходимостью затяжки болтов, наш сайт поможет вам в этом. Особенно это необходимо будет в тех случаях, когда производился демонтаж головки блока и его повторная установка. Какой момент затяжки и как происходит процедура? Далее, рассмотрим данный процесс пошагово для ВАЗ 2112 с 16-клапанным мотором.

Необходимые инструменты

И, хотя данная процедура требует определенного подхода, ее подготовка много времени не займет. Суть в том, что непосредственно для затяжки штифтов головки большой набор инструментария не требуется. Единственное, что понадобится — это немного моторной жидкости и специальный динамометрический ключ.

Если такого ключа у вас нет, то его нужно купить заранее или одолжить в автосервисе. Нужен именно такой инструмент, поскольку он позволяет определить именно момент натяжки. В настоящее время более бюджетный вариант данного инструмента стоит около 200-250 гривен (600-800 рублей).

Этапы

Если вы снимали головку блока 16-клапанного мотора ВАЗ 2112, то в первую очередь ее нужно установить на место.

- Перед непосредственным процессом затяжки штифтов головки блока 16-клапанного двигателя следует измерить их длину. Стандартная длина винта составляет 135.5 мм. Обязательно проверьте это. Если длина штифта отличается от вышеуказанной, то есть либо больше, либо меньше, то штифт нужно заменить новым.

- Возьмите моторную жидкость и нанесите ее на резьбу болта. Это можно сделать при помощи кисточки.

- После этого можно приступать к установке винтов на 16-клапанный двигатель. Сначала закрутите их руками, после чего используйте динамометрический ключ. Момент натяжения должен составлять 20 Нм + (69,4 — 85,7 Нм) + 90°+ 90°. То есть закрутите штифты, соблюдая показатели 20 Нм + (69,4 — 85,7 Нм) в соответствии с данными на динамометрическом ключе, после чего проверните каждый винт два раза на 90 градусов.

Что касается порядка затяжки, то он следующий. Сначала необходимо затянуть два средних штифта начиная с нижнего. Затем по порядку следует затянуть два винта, которые находятся по бокам от нижнего штифта. После этого затягиваются винты, находящиеся по бокам от верхнего среднего штифта. А затем уже по порядку нужно закрутить болты, расположенные по углам головки блока цилиндров. Более подробно порядок затяжки момента указан на фото.

Помните о том, что данный узел транспортного средства ВАЗ 2112 является одним из основных механизмов, определяющих работу двигателя. Поэтому к такому вопросу ремонта блока цилиндров следует подойти с особой внимательностью. Если вы не имеете опыта в проведении подобных работ, то дело лучше доверить квалифицированному профессионалу. Ведь очень часто неопытные автомобилисты пытаются сэкономить деньги на ремонте, что в результате приводит к еще более плачевным последствиям.

Кроме того, неправильное натяжение винтов ГБ цилиндров может негативно отразиться на функционировании мотора.

К примеру, если винты будут не дотянуты, то это чревато утечкой моторного масла и как следствие, появлением конденсата. А возникновение влаги в ДВС ни к чему хорошему не приведет. Если же винты будут перетянуты, то это может стать причиной появления трещин, а это вызовет необходимость ремонта агрегата.

Порядок и момент затяжки ГБЦ на ВАЗ-2112 с 16-ю клапанами болты

Если вы не хотите, чтобы ваш «железный конь» всегда был на ходу, следует время от времени уделять внимание настройке его узлов и агрегатов. В частности, речь идет о настройке мотора, а именно о затяжке блока цилиндров. Предлагаем вам узнать, как правильно осуществляется момент затяжки ГБЦ ВАЗ 2112 16 клапанов и что для этого необходимо.

Схема затяжки болтов ГБЦВАЗ 2112 16 клапанов

При выполнении работ требуется строго соблюдать правила затяжки. Для 16 клапанного мотора модели 2112 допустимая длина болтов составляет 94 мм. При показателе 95 миллиметров, детали следует заменить. Некоторые специалисты вовсе рекомендуют для каждой процедуры устанавливать новые шпильки – это гарантированно обеспечит качественную работу системы. Отдельно требуется придерживаться последовательности затягивания узлов – это гарантирует равномерное прилегание поверхностей и отсутствие течи в будущем. Последний момент – сила, прикладываемая во время работ. Показатель критически важен, так как обеспечивает плотность прижатия и герметизацию блока.

Конструкция головки

В 16-клапанном двигателе используется головка блока, в которой расположены следующие элементы:

- Два распределительных вала. Они с пятью опорами, отлиты из чугуна, на каждом находится по 8 кулачков. Установить вместо впускного распредвала выпускной (и наоборот) нельзя.

- 16 клапанов. Они устанавливаются на направляющих втулках.

- Непосредственно на головке блока устанавливаются седла, которые соприкасаются с тарелками клапанов.

- Гидравлические компенсаторы в количестве 16 штук.

Распределительные валы устанавливаются на опорах ГБЦ. Соблюдение момента затяжки ГБЦ ВАЗ-2112 (16 клапанов, 1,5 литра) позволяет обеспечить нормальное функционирование двигателя. Также это позволит избежать дорогостоящей фрезеровки поверхности после очередного демонтажа головки.

Момент затяжки болтов ГБЦ ВАЗ 2112

Усилие измеряется в ньютонах на квадратный метр. Стандартная схема затяжки для 16 клапанной головы не требует особых изысков:

- в правильной последовательности закрутить все 10 болтов при усилии 20 Н/м;

- выждать 2 минуты и довернуть шляпки на 90 градусов;

- спустя 3-4 мин. повторить предыдущий пункт.

Примечание! Аналогичным образом выполняется затяжка для ВАЗ приора 21126.

Завод изготовитель настоятельно рекомендует соблюдать процедуру. От правильности затягивания на прямую зависит долговечность работы всей силовой установки. Если недотянуть болты, возможно появление течей масла или попадание антифриза в картер. При чрезмерном усилии, ломаются болты, что потребует капитального ремонта блока с высверливанием остатков резьбы.

Более страшный процесс происходит при несоблюдении последовательности. В случае со слабой затяжкой можно повторно пройтись с ключом и все нормализуется. Здесь же возможна деформация самой головки – крутящий момент большой и от неправильного распределения силы узел может повести, что неизбежно вызывает повторную разборку ДВС и шлифование плоскостей. В тяжелых случаях, мотор отправляется на переплавку.

Для шеснаря — Лада 2114, 1.6 л., 2009 года на DRIVE2

После установки распредвала было решено тюнить двигатель дальше, так как благодаря ему валить она начала намного лучше… Начал думать…чего и сколько я смогу получить от 8кл головки. хотелось конечно шеснарь но цена кусается. Поразмыслив насчет надежности и мощности было решено ставить 16кл.

Начался процесс покупки запчастей…и скажу я вам это был геморрой…самое проблематичное это искать мелочи типа шайбочек и болтиков…

Друган помог найти 16кл голову БУ от 124мотора. Забрал ее вместе с клапанной крышкой валами клопами и гидриками. В первый же день рассверлил отверстия под болты ГБЦ на 12,3мм.

Еще обнаружил что 4 шпильки были сломаны внутри, 3 от постелей р/валов выкрутили одну от крышки не удалось. ломался несколько раз инструмент…ну ниче страшного. Заодно поправил резьбы на выпуске и впуске. Остальное все в норме. Все отмыл саляркой и очистителем карбюратора…

После проливки каналов обнаружил что клапана 2 и 3 цилиндров текут…рассухарил и снял все клапана. Они оказались от разных фирм, и на поясках и нерабочей части клапанов был налет алюминиевого цвета…вот из за этого то они и текли. Седла клапанов оказались хорошими. Купил новый комплект клапанов SM. Притер шуруповертом через шланг. Все клапана на одном уровне. Пролил. Начал потихоньку собирать Засухарил клапана. Положил гидрики и валы.

Паук 16кл и резонатор 2114 на 51 трубе

Рессивер Формаш на дудках.

Рессивер Формаш 16кл

Дудки рессивера Формаш 16кл

Пока все стояло в гараже подогнал рессивер. Пришлось отпилить часть штуцера от клапанной крышки.

отпилил часть клапанной крышки

стыковка рессивера Формаш с клапанной крышкой

Затем купил десять болтов для 8кл двигателя. Мои после 4 затяжки уже вытянулись. Решено было их поменять. Болты я укоротил болгаркой до длины болтов 124мотора, обработал на наждаке.

Болты ГБЦ укороченные. Кстати заводской ключ (звездочка) пришлось точить на станке, иначе он не лез в головку, чтобы завернуть болты ГБЦ

Так же пришлось доработать прокладку ГБЦ от 2112, распилить отверстия под данные болты.

доработанная прокладка 2112

высота выступа болтов из ГБЦ2112

Самым проблематичным оказалось найти шланги на топливную рампу. оригинала я так и не нашел. зато купил комплект на 2110. оттуда можно взять один шланг-трубку которая подойдет для первоначальной переделки. в дальнейшем можно будет сварить 2 конца от разных трубок(этого набора) дабы получить удлинитель от топливной рампы 2112 до топливного шланга на 2114.

Еще одной проблемой стал поиск сапуна, и направляющей трубки от двенашки. трубку я нашел, а вот сапун пока где то ждет своего часа. в общем буду пока с вос

Порядок затяжки болтов ГБЦ ВАЗ 2112 16 клапанов

Эталонная последовательность действий.

- Полностью обезжирить плоские поверхности блока и головы, дать просохнуть.

- Удалить из гнезд болтов весь мусор, пыль. Если внутри останется мусор – закрутить шпильки до конца не получится – это чревато облизыванием витков резьбы.

- Откалибровать направляющие и установить новый уплотнитель. Применяется только металлическая прокладка, категорически недопустимо использование герметиков, клеев, масел.

- Подготовить ГБЦ к стыковке, предварительно установить и смазать все узлы.

- Посадить головку на прокладку и опустить в посадочные места шпильки, предварительно смочив их тонким слоем автомасла.

- Закрутить болты в последовательности указанной на рисунке с усилием 20 Н/м. (это первый круг)

- Далее провернуть элементы на 90 градусов и оставить в покое на 3 минуты.

- По аналогии повторить пункт №7.

После этого можно продолжить сборку мотора в штатном режиме.

Гидравлические толкатели

Приводятся в движение клапаны при помощи кулачков на распределительных валах и гидротолкателями. Эти элементы находятся внутри направляющих отверстий. При помощи гидротолкателей получается автоматически устранить зазоры в механизме клапанов. Поэтому при эксплуатации автомобиля не требуется проводить настройку тепловых зазоров клапанов.

Чтобы гидротолкатели работали в нормальном режиме, из системы смазки поступает к ним масло. Оно подается по специальным каналам в блоке ДВС и ГБЦ. Масло проходит по этим каналам и для смазки шеек на распределительных валах. В канале имеется клапан, с помощью которого масло не сливается сверху после того, как двигатель глушится. Это позволяет поддерживать работу системы в нормальном режиме до полной остановки.

labavto.com

Замену прокладки головки блока цилиндров необходимо делать, как только обнаружатся признаки ее прогорания. Иначе это отрицательно отразится на работе двигателя. Поменять прокладку ГБЦ на Лада Приора не составляет труда. Для этого достаточно иметь необходимый инструментарий и следовать инструкции по выполнению замены.

Для чего и когда выполняется замена уплотнителя?

Прокладка выполняет роль уплотнителя, герметизируя соединение между ГБЦ и блоком цилиндров. Она препятствует смешиванию рабочих жидкостей. Поэтому к ней предъявляются высокие требования. Это одноразовая деталь, которая подлежит замене в двух случаях:

Замена прокладки головки блока цилиндров на двигателе ВАЗ-21126 Lada Granta

Инструменты:

Детали и расходники:

1. Установите поршень 1-го цилиндра в положение ВМТ такта сжатия.

2. Снизьте давление в системе питания двигателя, если работа выполняется сразу после поездки.

3. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

4. Слейте охлаждающую жидкость.

5. Снимите воздушный фильтр.

6. Снимите дроссельный узел.

7. Снимите катушки зажигания и выверните свечи зажигания, как описано здесь.

8. Отсоедините разъемы проводов от датчика аварийного падения давления масла (см. здесь), датчика фазы (см. здесь) и датчика указателя температуры охлаждающей жидкости, который находится под термостатом (см. фото ниже).

9. Ослабьте затяжку хомутов и отсоедините пять шлангов системы охлаждения от патрубков термостата.

10. Отсоедините разъем проводов от датчика ДТОЖ на термостате (системы управления двигателем), как описано здесь.

11. Отверните гайку крепления наконечника «массового» провода и снимите провод.

12. Снимите впускной коллектор, как описано здесь.

13. Выверните винт прижимной пластины кронштейна крепления топливопровода к головке блока цилиндров и снимите пластину.

14. Выверните болт крепления и отсоедините «массовый» провод от головки блока цилиндров.

15. Снимите крышку головки блока цилиндров двигателя. Как это сделать, смотрите здесь.

16. Выверните 5 болтов крепления и снимите верхнюю переднюю защитную крышку ремня ГРМ (привода газораспределительного механизма).

17. Выверните 2 болта крепления нижней передней крышки ремня ГРМ (привода газораспределительного механизма) и снимите крышку ГРМ.

18. Ослабьте болт крепления натяжного ролика и снимите ремень ГРМ (привода газораспределительного механизма) со шкивов распределительных валов.

19. Удерживая шкивы распредвалов от проворачивания, выверните болты крепления шкивов распредвалов, снимите шкивы.

Примечание:

Для удерживания от проворачивания распределительных валов при выворачивании болтов крепления зубчатых шкивов распределительных валов рекомендуем пользоваться одним из приспособлений, показанных на фото.

20. Извлеките шпонки из пазов хвостовиков распредвалов.

21. Снимите натяжной ролик, как описано здесь.

22. Вывернув накидным ключом на 15 мм болт крепления, снимите промежуточный ролик.

Примечание:

Под роликом установлено дистанционное кольцо.

23. Выверните головкой на 10 мм пять болтов крепления задней защитной крышки ремня ГРМ и снимите крышку.

24. Воротком с головкой Е14 выверните болты крепления головки к блоку цилиндров в порядке, обратном затяжке, и снимите головку блока цилиндров.

Примечание:

Тюнинг

Момент затяжки болтов

Автовладельцы, желающие увеличить мощность двигателя ВАЗ 21126, могут использовать как перепрограммирование блока управления, так и инженерный тюнинг, который подразумевает замену силовых элементов и установку турбонагнетателя.

- Чип-тюнинг позволит получить около 5-8 дополнительных лошадиных сил без какой-либо потери надежности мотора. Существуют различные варианты чип-тюнинга, которые подразумевают замену блока управления или же его перепрошивку новым программным обеспечением. Необходимо сказать, что подобный способ увеличения мощности силового агрегата не пользуется популярностью, так как его эффективность минимальна.

- Глубокий инженерный тюнинг с заменой шатунной группы, топливного насоса и инжектора позволяет повысить мощность двигателя до уровня в 120-130 лошадиных сил. Необходимо сказать, что подобные работы с двигателем ВАЗ 21126 отличаются повышенной сложностью, поэтому их должен выполнять опытный специалист, имеющий опыт работы с моторами данного типа.

- Также возможна установка турбины, однако подобное может существенно снизить ресурс двигателя, что в свою очередь вынуждает проводить капитальный ремонт мотора каждые сто тысяч километров.

Автор статьи — Павел Кардаш

| В различном диапазоне оборотов двигателя могут появляться посторонние стуки. | Подобное может говорить о проблемах с клапанами, которые теряют свою геометрию и перекашиваются, что и приводит к появлению стука. |

| Существенное увеличение расхода топлива. | Подобная проблема характерна для неисправного инжектора. |

| Появление протечек масла. | Прокладка клапанной крышки является слабым местом этого мотора и может протекать буквально спустя 20 тысяч километров пробега. |

В каких случаях требуется затяжка блока?

В затягивании болтов возникает необходимость, в случае если производилось снятие ГБЦ для смены прокладки или ремонта каких-то узлов. Также некоторые автовладельцы рекомендуют проводить затяжку по истечении определенного срока эксплуатации авто или после определенного пробега ВАЗ 2110. Важно знать, что перед установкой головки всегда рекомендуется установка новой прокладки.

Повторная установка старой, даже если она в хорошем состоянии может не дать желаемого результата. Новая прокладка стоит недорого и для автомобилей ВАЗ 2110 они продаются практически во всех автомобильных магазинах. Также необходимо знать, что болты которыми закреплена головка блока цилиндров со временем изнашиваются и будучи, под постоянным напряжением могут даже в некоторой степени вытянуться. Повторная установка болтов допустима, но лишь тогда, когда их длина, не более 9,5 сантиметров.

Длина не должна превышать 9,5 сантиметров

Также на них не допускаются повреждения и ржавчина. Но поскольку стоят они недорого, то лучше не скупится и приобрести новый комплект болтов.

Методы борьбы

Если вы задумались над тем, чтобы самостоятельно побороть рыжиков на своем транспортном средствам, вам нужно знать о существующих вариантов.

По сути все доступные способы делятся на 2 основные категории.

- Механический метод. Это комплекс специальных мероприятий, задачей которых является очистка поврежденных поверхностей, выполнение работ по грунтовке, шпаклевке и окрашиванию кузова транспортного средства;

- Химический способ. Тут речь идет уже о несколько ином подходе. В основе метода лежат специальные преобразователи и наборы, ориентированные на обработку поврежденных зон антикоррозийными средствами.

Касательно этих двух методов ходит большое количество споров и разговоров.

Одни придерживаются исключительно механического способа обработки. Другие же уверены, что лучше химической борьбы с рыжиками ничего не существует.

На деле оба метода действительно хорошие. Причем каждый из них актуален для тех или иных ситуаций

Важно лишь понять, к какой категории относится ваша ситуация

- Механические способы реставрации актуальны в ситуациях, когда коррозия успела проникнуть достаточно глубоко в металлические элементы машины. То есть придется полностью удалить все следы, зачистить поверхность и добраться до чистого, целого металла. Тут потребуются соответствующие инструменты и приспособления;

- Химические варианты лучше применить тогда, когда воспользоваться механическим методом нет возможности. Когда участок обработан, ржавчина превращается в пену. Для ее удаления достаточно подать напор воды. Некоторые средства способствуют отвердению коррозии, после чего эту зону остается просто покрыть слоем краски.

Практика наглядно показывает, что при серьезных дефектах металла использование химии дает лишь временный эффект, после чего ржавчина снова проступает. А потому оптимальным решением будет применить механический способ обработки.

Инструмент для работы

Перед тем как приступить непосредственно к замене, необходимо собрать весь необходимый инструмент и материалы:

- Набор ключей различного диаметра «10», «13», «17», «21».

- Отвертку.

- Плоскогубцы.

- Новая охлаждающая жидкость.

- Тара под ОЖ.

- Чистую ветошь.

- Новый расходный материал (в зависимости от назначения выполняемых работ – прим.).

- Противооткатные башмаки.

Для удобства проведения работ лучше всего использовать смотровую яму или подъёмник.

Последние штрихи

Когда всё собрано и состыковано не нужно спешить и включать питание. Первым делом нужно проверить надёжность всех соединений и провода на наличие повреждений. Для большей надёжности разъёмы можно замотать изолентой.

После того как вы убедились в надёжности всей конструкции, подсоедините снятую ранее клемму и проверьте работу камеры. Только после того, как вы получили картинку с неё и остались довольны результатом, можно приступать к сборке элементов салона.

Проведя все манипуляции, вы поймёте, что установить камеру заднего вида на автомобиль достаточно просто. Результат стоит потраченных усилий и времени. Парковка станет намного проще, и больше не будет забирать у вас столько сил и нервов.

Порядок затяжки головки блока (гбц)

Данный порядок нужен для того чтобы правильно состыковать головку блока и блок цилиндров.

Чтобы не было перекосов и лишнего напряжения металла.

Схема и порядок затяжки головки блока цилиндров на ВАЗ 2101 - 07 (классика)

Затяжка болтов ГБЦ проводится в два захода.

Первый заход: болты 1 - 10 затягиваются моментом 3,5 - 4,1 кгс*м.

Второй заход: эти же болты, но затяжка моментом 10,5 - 11,5 кгс*м

Последним затягивается болт 11, моментом 3,5 - 4,0 кгс*м.

Порядок затяжки головки блока ВАЗ 2108 - 09, Samara.

Порядок затяжки аналогичен классике, также начинается из центра.

Но проводится в 4 приёма.

1. Болты затягиваются моментом 2,0 кгс*м

2. Затягиваются моментом 7,5 - 8,5 кгс*м

3. Болты доворачиваются на 90 градусов.

4. Ещё раз доворачиваются на 90 градусов.

Порядок затяжки головки блока 16-ти клапанных двигателей ВАЗ.

Аналогично всем остальным, из центра.

1 приём - 2,0 кгс*м

2 приём - довернуть болты на 90 градусов

3 приём - ещё раз довернуть болты на 90 градусов.

Внимание!

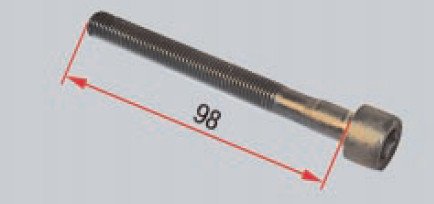

На 16-ти клапанных моторах разрешается повторное использование болтов крепления ГБЦ, НО если их длинна без головки НЕ превышает 95 мм.

Если длинна болта более 95 мм его нужно заменить.

Замер длинны производится с шайбой.

Для работы необходимо использовать динамометрический ключ

Момент и порядок затяжки гбц на автомобилях разных марок

Затяжку болтов головки производят в четыре этапа (указаны в таблице). А вот что пишут об этом в руководстве по эксплуатации ВАЗ-2123:

Рис.1 Порядок затяжки болтов головки блока цилиндров (гбц)Установите головку блока цилиндров, отцентрировав её по двум направляющим втулкам, вверните болты её крепления и затяните их в четыре приема в определенной последовательности.

Момент затяжки гбц ВАЗ-2112 16 клапанов (ПРИОРА)

Момент затяжки гбц на приоре взяты из руководства по эксплуатации автомобиля и указаны в табличке №2.

Установите головку на блок, предварительно убедившись, что коленчатый и распределительные валы находятся в положении ВМТ (оба клапана 1-го цилиндра должны быть закрыты). Затяните болты крепления головки блока в последовательности, указанной на рис. 5.6, в четыре этапа:

1-й – моментом 20 Н·м (2 кгс·м);

2-й – моментом 69,4–85,7 Н·м (7,1–8,7 кгс·м);

3-й – доверните болты на 90°;

4-й – окончательно доверните болты на 90°.

Необходимо учитывать что:

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Болты, длина которых (без учета высоты головки) превышает 98 мм, замените новыми. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

Момент затяжки гбц КАЛИНА, ГРАНТА

Момент затяжки головки блока цилиндров на двигателях модели 21114-50, установленные на автомобилях Lada Kalina указаны в таблице №3. Двигатель 21114-50 создан на базе двигателя ВАЗ-2111. Увеличение рабочего объема двигателя модели 21114 до 1,6 л. по сравнению с объемом двигателя 2111 достигнуто за счет большего хода поршня при неизменном диаметре цилиндра.

Вот что нам говорит руководство по эксплуатации о моменте затяжки гбц на калине:

Момент затяжки гбц ВАЗ 2106, 2107, 2103

Момент затяжки головки блока цилиндров на двигателях 2106 и 21011, 2103 одинаковый и приведен в таблице №4. В зависимости от модели или модификации автомобиля устанавливались двигатели трех типов:

Момент затяжки гбц ВАЗ 2108, 2109

Момент затяжки гбц на двигателях ВАЗ-2108, ВАЗ-2111-80 совпадают, и приведены в таблице №5.

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Замените новыми болты, длина которых превышает 135,5 мм. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

Момент затяжки гбц ваз 2108, 2110, 2114 8 клапанов инжектор, 2115

Момент затяжки гбц ваз 2101

Момент затяжки гбц, приведенный в таблице№7, применяется для двигателей следующих моделей:

- ВАЗ-2101 с рабочим объемом 1.2 литра. Это основной двигатель для автомобилей ВАЗ-2101;

- ВАЗ-21011 с рабочим объемом 1.3 литра. Устанавливался на автомобили ВАЗ 21011 и ВАЗ-21021. От предыдущей модели он отличается увеличенным на 3мм диаметром цилиндров, поэтому у него другие блок цилиндров и поршень; Момент затяжки гбц аналогичный с ВАЗ 2101;

- ВАЗ-2103 с рабочим объемом 1.45литра. От первой модели отличается увеличенным на 14мм ходом поршня, поэтому у него другие блок цилиндров и шатунно-поршневая группа. Момент затяжки болтов гбц аналогичен двигателю ВАЗ-2101.

Момент затяжки головки блока цилиндров (гбц) ОКА-1111, 11113

Момент затяжки головки блока цилиндров (гбц) НИВА

Моменты затяжки для двигателей ВАЗ-21214 евро3.

Рис.3 Порядок затяжки гбц НИВА

Для обеспечения надежного уплотнения и исключения подтяжки болтов головки блока цилиндров при техническом обслуживании автомобиля затягиваем их в четыре приема. Порядок затяжки указан на рисунке.

Момент затяжки гбц на двигателях ЗМЗ.

Двигатели ЗМЗ представлены модификациями ЗМЗ-402.5, ЗМЗ-402.6, ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522, ЗМЗ-40524. Моменты затяжек гбц у этих моделях двигателей имеют разные значения.

Момент затяжки головки блока цилиндров (гбц) на 402-х двигателях (ГАЗЕЛЬ), модификации двигателей ЗМЗ-4025,4026.

Момент затяжки головки блока цилиндров (гбц) на 406-х двигателях, модификации ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522.

Момент затяжки головки блока цилиндров (гбц) на 405-х и 405 евро3 двигателях, модификации ЗМЗ-40524.

Момент затяжки головки блока цилиндров (гбц) на двигателях ЗМЗ-409.

Последовательность затяжки болтов крепления головки блока цилиндров показана на рисунке

Момент затяжки гбц ГАЗ-53.

Момент затяжки головки блока цилиндров КАМАЗ-740

Момент затяжки на двигателях КАМАЗ-740.10, КАМАЗ-7403.10 или КАМАЗ-740.11-240 совпадает и приведен в таблице №15.

Болты гбц ваз 2108 размеры

Болты крепленя головки блока цилиндров для автомобилей марки Ваз 2108, ВАЗ 2110. Даже при однократном снятии головки блока цилиндров, крепежные болты могут вытянутся. Если длина болта превышает 135,5 мм его необходимо заменить на новый. Менять болты крепления головки блока лучше комплектом.

Затяжка болтов головки блока цилиндров

Затяжку болтов головки блока цилиндров необходимо делать в строго определенном порядке – это нужно для ее правильной состыковки с блоком цилиндров, чтобы не возникало излишнее напряжение металла и перекосы.

Схема затяжки головки блока цилиндров на автомобилях ВАЗ (классика)

Затягивать в 2 захода.

ПЕРВЫЙ: затянуть болты с 1 по 10 – момент затяжки 3,5 — 4,1 кГсм.

ВТОРОЙ: опять затянуть эти же болты – момент затяжки 10,5 — 11,5 кГсм.

ПОСЛЕ ДВУХ ЗАХОДОВ затянуть болт под номером 11 – момент затяжки 3,5 — 4,0 кГсм.

Схема затяжки головки блока цилиндров на автомобилях ВАЗ 2108 | ВАЗ 2109

Затягивать в 4 захода.

ПЕРВЫЙ: затянуть болты с 1 по 10 – момент затяжки 2,0 кГсм.

ВТОРОЙ: опять затянуть эти же болты – момент затяжки 7,5 — 8,5 кГсм.

ТРЕТИЙ: все болты довернуть на 90°.

ЧЕТВЕРТЫЙ: повторно довернуть все болты на 90°.

Схема затяжки ГБЦ на 16 клапанных двигателях ВАЗ

Затягивать в 3 захода.

ПЕРВЫЙ: затянуть все болты, используя момент затяжки 2,0 кГсм.

ВТОРОЙ: все болты довернуть на 90°.

ТРЕТИЙ: повторно довернуть все болты на 90°.

Важно!

На 16 клапанных двигателях допустимо использовать второй раз болты крепления ГБЦ, но только при условии, что их длина без головки НЕ более 95 мм, иначе – болт нужно обязательно заменить. Замерять длину нужно с помощью шайбы.

Как убедиться в том, что болт затянут качественно?

Во время затяжки болта, как только металл достиг своего "предела текучести", момент затяжки будет оставаться неизменным. Это покажет динаметрический ключ.

Когда болт нужно менять?

Если момент затяжки увеличен уже до 20 кГсм, а болт, при этом, невозможно затянуть, – значит, он слишком прочный, и этот болт нужно менять. Если болт не проворачивается, и момент затяжки постоянно уменьшается, то этот болт также подлежит замене.

Замена прокладки ГБЦ на ВАЗ 2109

По истечению эксплуатационного периода или при нарушении целостности прокладки головки блока цилиндров, элемент подлежит обязательной замене.

Основной признак неисправности, износа прокладки — это образование течи ОЖ и масла в местах соединения блока двигателя и ГБЦ.

Чтобы поменять прокладку, вам потребуется демонтировать узел, избавиться от изношенной прокладки ГБЦ и собрать конструкцию в обратной последовательности, соблюдая рекомендации относительно моментов затяжки болтов ГБЦ. Обо всем этом расскажем более подробно.

- Отключите проводку от датчика температуры охлаждающей жидкости и датчика аварийного давления масла.

- Снимите термостат, только не забудьте перед этим слить ОЖ.

- Демонтируйте корпус воздушного фильтра. Снимать карбюратор не нужно, ибо мешать замене прокладки он не будет.

- Отключите приемную трубу глушителя от выпускного коллектора.

- Снимите шестеренку привода распредвала, предварительно установив поршень первого цилиндра в положение ВМТ. Теперь можно снять защитный кожух ремня привода распределительного вала, ослабить крепежные болты фиксации шестерни, зафиксировав шестеренку от проворачивания.

- Снимите ремень привода распредвала. Затем можно уже полностью открутить крепежные болты и снять шестерню.

- Отожмите фиксатор, чтобы отключить колодку проводов от распределителя зажигания.

- Аналогичным образом отключите центральный высоковольтник.

- Ослабьте хомуты, чтобы снять шланг подвода горючего из топливной помпы.

- Отключите от карбюратора тяги привода заслонок — дроссельной и воздушной.

- Отключите питающую проводку от электромагнитного клапана.

- Снимите шланг вакуумного усилителя с патрубка впускной трубы.

- Отключите трубку от вакуумного корректора зажигания.

- Ослабьте натяжение хомутов, чтобы снять шланги отопления салона с патрубков.

- Снимите ГБЦ. Используя головку с удлинителем, откручиваются крепежные болты.

- Немного раскачайте головку рывками, после чего снимите элемент.

- Удалите старую прокладку, зачистите ее от остатков резинового уплотнителя и прочих загрязнений. Тщательно протрите насухо, после чего можно выполнять обратную сборку.

- Перед сборкой проверьте, соответствует ли нормальным значениям длина болтов для крепления головки блока цилиндров. В идеале их длина составляет 135,5 миллиметра. Если болты удлинились в процессе эксплуатации, тогда придется заменить все болты.

Выполнить обратную сборку узла, если четко следовать инструкции по демонтажным работам, особых проблем не составит.

Невероятно важным моментом замены прокладки ГБЦ и всех прочих мероприятий, связанных со снятием головки, является правильная регулировка и затяжка болтов.

Подтяжка болтов выполняется строго динамометрическим ключом, который позволит контролировать момент натяжения.

Вот несколько рекомендаций по использованию этого специализированного ключа и проверке текущего состояния натяжения:

- Установите держатель в нулевом положении. Это будет говорить о том, что сейчас данные ключа равны моменту исходной позиции;

- Посмотрите на показатели динамометрического инструмента при начале затяжки болтов;

- Вращайте держатель, следите за показателями;

- Если момент не меняется, то крепеж может поддаваться растяжению, что является нормальным явлением. Именно так должно происходить;

- Если момент быстро увеличивается, следует достичь движения болта. То есть растяжение держателя малое, нужно стабилизировать.

Золотые правила затяжки

Чтобы правильно осуществить обратную сборку головки блока цилиндров, вам нужно придерживаться золотых правил:

- Строго ориентируйтесь на данные по моменту затяжки, соответствующие автомобилю ВАЗ 2109;

- Регулировку выполняйте только с помощью динамометрического ключа. Другие инструменты получить нужный результат не позволяют;

- Для установки ГБЦ используйте только исправные болты, которые соответствуют требованиям вашего двигателя, установленного на ВАЗ 2109;

- Перед работой убедитесь, что держатели находятся в исправном состоянии.

Схема затяжки

Помимо соблюдения необходимых моментов затяжения крепежных болтов ГБЦ, здесь требуется соблюдать еще одно правило.

Возвращение болтов на места выполняется строго согласно схеме, приведенной ниже.

Далее выполняйте работу согласно таблице, и вы все сделаете верно.

Затяжка выполняется в четыре круга, соблюдая последовательность работы с крепежными болтами, указанной в схеме.

Момент затяжки болтов ГБЦ на двигателе ВАЗ 2108, ВАЗ 2109, ВАЗ 21099

Деталь

Резьба

Момент затяжки, Н·м (кгс·м)

Двигатель

Болты крепления головки блока цилиндров М12х1,25 1-й прием: 20,0 (2,0)

2-й прием: 71,0–87,0 (7,1–8,7)

3-й прием: довернуть на 90°

4-й прием: снова довернуть на 90°

Гайка шпильки крепления впускной трубы и выпускного коллектора М8 21,0–26,0 (2,1–2,6)

Гайка крепления натяжного ролика М10х1,25 34,0–42,0 (3,4–4,2)

Гайка шпильки крепления корпуса подшипников распределительного вала М8 18,7–23,0 (1,87–2,30)

Болт крепления шкива распределительного вала М10 68,0–85,0 (6,8–8,5)

Болт крепления корпуса вспомогательных агрегатов М6 6,8–8,4 (0,68–0,84)

Гайки шпилек крепления выпускного патрубка рубашки охлаждения М8 16,0–23,0 (1,6–2,3)

Болт крепления крышек коренных подшипников М10х1,25 69,0–84,0 (6,9–8,4)

Болт крепления масляного картера М6 5,0–8,0 (0,5–0,8)

Гайки болта крышки шатуна М9х1,0 44,0–54,0 (4,4–5,4)

Болт крепления маховика М10х1,25 62,0–87,0 (6,2–8,9)

Болт крепления насоса охлаждающей жидкости М6 78,0–80,0 (0,78–0,80)

Болт крепления шкива коленчатого вала М12х1,25 99,0–110,0 (9,90–11,0)

Болт крепления подводящей трубы насоса охлаждающей жидкости М6 4,1–5,1 (0,41–0,51)

Гайка крепления приемной трубы глушителя М8х1,25 21,0–26,0 (2,1–2,6)

Гайка крепления фланца дополнительного глушителя М8х1,25 16,0–23,0 (1,6–2,3)

Гайка болта крепления передней подвески двигателя М10 42,0–51,0 (4,2–5,1)

Гайка болта крепления левой подвески двигателя М10 42,0–51,0 (4,2–5,1)

Гайка болта крепления кронштейна левой подвески к двигателю М10 32,0–51,0 (3,2–5,1)

Гайка болта крепления задней подвески двигателя М10 28,0–34,0 (2,8–3,4)

Гайка болта крепления кронштейна задней подвески к двигателю М12 62,0–98,0 (6,2–9,8)

Болт крепления маслоприемника к крышке коренного подшипника М6 8,0–10,0 (0,8–1,0)

Болт крепления маслоприемника к насосу М6 7,0–8,0 (0,7–0,8)

Болт крепления масляного насоса М6 8,5–10,0 (0,85–1,0)

Болт крепления корпуса масляного насоса М6 7,2–9,2 (0,72–0,92)

Пробка редукционного клапана масляного насоса М16х1,5 46,0–73,0 (4,6–7,3)

Штуцер масляного фильтра М20х1,5 38,0–87,0 (3,8–8,7)

Датчик контрольной лампы давления масла М14х1,5 24,0–27,0 (2,4–2,7)

Гайки крепления карбюратора М8 13,0–16,0 (1,3–1,6)

Гайка крепления крышки головки блока цилиндров М6 2,0–4,7 (0,2–0,47)

Сцепление

Гайка крепления картера сцепления к блоку двигателя М12х1,25 55,0–88,0 (5,5–8,8)

Болт крепления картера сцепления к блоку двигателя М12х1,25 55,0–88,0 (5,5–8,8)

Болт крепления фланца направляющей втулки муфты подшипника выключения сцепления М6 5,0–6,5 (0,5–0,65)

Болт крепления кожуха сцепления к маховику М8 19,0–31,0 (1,9–3,1)

Гайка крепления картера сцепления к коробке передач М8 16,0–26,0 (1,6–2,6)

Болт крепления нижней крышки к картеру сцепления М6 4,9–7,8 (0,49–0,78)

Коробка передач

Конический винт крепления шарнира тяги привода М8 16,6–20,0 (1,66–2,0)

Болт крепления механизма выбора передач М6 5,1–8,2 (0,51–0,82)

Болт крепления корпуса рычага переключения передач М8 16,0–26,0 (1,6–2,6)

Гайка крепления хомута тяги привода М8 16,0–26,0 (1,6–2,6)

Гайка заднего конца первичного и вторичного валов М20х1,5 123,0–149,0 (12,3–14,9)

Выключатель света фонарей заднего хода М14х1,5 29,0–45,0 (2,9–4,5)

Болт крепления вилок к штоку М6 12,0–19,0 (1,2–1,9)

Болт крепления крышки фиксаторов М8 16,0–26,0 (1,6–2,6)

Болт крепления ведомой шестерни дифференциала М10х1,25 65,0–83,0 (6,5–8,3)

Гайка крепления корпуса привода спидометра М6 4,5–7,2 (0,45–0,72)

Гайка крепления оси рычага выбора передач М8 16,0–26,0 (1,6–2,6)

Гайка крепления задней крышки к картеру коробки передач М8 16,0–26,0 (1,6–2,6)

Пробка фиксатора вилки включения заднего хода М16х1,5 28,0–45,0 (2,8–4,5)

Конический винт крепления рычага штока выбора передач М8 28,0–35,0 (2,8–3,5)

Болт крепления картеров сцепления и коробки передач М8 16,0–26,0 (1,6–2,6)

Пробки заливного и сливного отверстий М22х1,5 29,0–46,0 (2,9–4,6)

Передняя подвеска

Гайка крепления верхней опоры телескопической стойки к кузову М8 20,0–24,0 (2,0–2,4)

Гайка крепления шарового пальца к рычагу М12х1,25 80,0–96,0 (8,0–9,6)

Гайка эксцентрикового болта крепления телескопической стойки к поворотному кулаку М12х1,25 79,0–96,0 (7,9–9,6)

Болт крепления телескопической стойки к поворотному кулаку М12х1,25 79,0–96,0 (7,9–9,6)

Болт и гайка крепления рычага подвески к кузову М12х1,25 79,0–96,0 (7,9–9,6)

Гайка крепления растяжки М16х1,25 160,0–180,0 (16,0–18,0)

Болт и гайка крепления стойки стабилизатора поперечной устойчивости к рычагу М10х1,25 43,0–53,0 (4,3–5,3)

Гайка крепления штанги стабилизатора к кузову М8 13,0–16,0 (1,3–1,6)

Болт крепления кронштейна растяжки к кузову М10х1,25 43,0–53,0 (4,3–5,3)

Гайка крепления штока телескопической стойки к верхней опоре М14х1,5 67,0–82,0 (6,7–8,2)

Болт крепления шаровой опоры к поворотному кулаку М10х1,25 50,0–63,0 (5,0–6,3)

Гайка крепления ступиц передних колес М20х1,5 225,0–250,0 (22,5–25,0)

Болт крепления колеса М12х1,25 65,0–95,0 (6,5–9,5)

Задняя подвеска

Гайка нижнего крепления амортизатора М12х1,25 68,0–84,0 (6,8–8,4)

Гайка крепления рычага задней подвески М12х1,25 68,0–84,0 (6,8–8,4)

Гайка крепления кронштейнов рычагов подвески М10х1,25 28,0–34,0 (2,8–3,4)

Гайка верхнего крепления амортизатора М10х1,25 51,0–63,0 (5,1–6,3)

Гайка подшипников ступиц задних колес М20х1,5 190,0–225,0 (19,0–22,5)

Тормоза

Болт крепления цилиндра тормоза к суппорту М12х1,25 117,0–150,0 (11,7–15,0)

Болт крепления направляющего пальца к цилиндру М8 31,0–38,0 (3,1–3,8)

Болт крепления тормозной скобы к поворотному кулаку М10х1,25 29,0–36,0 (2,9–3,6)

Болт крепления заднего тормозного щита к балке М10х1,25 35,0–43,0 (3,5–4,3)

Гайка крепления кронштейна вакуумного усилителя к усилителю кронштейна М8 10,0–16,0 (1,0–1,6)

Гайка крепления главного цилиндра к вакуумному усилителю М10 27,0–32,0 (2,7–3,2)

Гайка крепления вакуумного усилителя к усилителю кронштейна М10 27,0–32,0 (2,7–3,2)

Штуцеры соединений тормозных трубопроводов М10 15,0–18,0 (1,5–1,8)

Наконечник гибкого шланга переднего тормоза М10х1,25 30,0–33,0 (3,0–3,3)

Рулевое управление

Гайка крепления картера рулевого механизма М8 15,0–19,0 (1,5–1,9)

Гайка крепления кронштейна вала рулевого управления М8 15,0–19,0 (1,5–1,9)

Болт крепления кронштейна вала рулевого управления М6 Завернуть до отрыва головки

Болт крепления вала рулевого управления к шестерне М8 23,0–27,0 (2,3–2,7)

Гайка крепления рулевого колеса М16х1,5 32,0–51,0 (3,2–5,1)

Контргайка рулевой тяги М18х1,5 123,0–150,0 (12,3–15,0)

Гайка крепления шарового пальца тяги М12х1,25 28,0–33,0 (2,8–3,3)

Болт крепления рулевой тяги к рейке М10х1,0 70,0–86,0 (7,0–8,6)

Гайка подшипника шестерни рулевого механизма М38х1,5 46,0–55,0 (4,6–5,5)

Электрооборудование

Свеча зажигания М14х1,25 31,0–39,0 (3,1–3,9)

Гайка болта крепления генератора М12х1,25 59,0–73,0 (5,9–7,3)

Гайка шпильки крепления генератора

М10х1,25

28,6–46,0 (2,86–4,6)

Читайте также: