Газ 52 двигатель установка поршней

Обновлено: 15.05.2024

Поршни двигателей ГАЗ-51/52 изготовлены из термически обработанного алюминиевого сплава. Днище поршня плоское, юбка овальной формы, получаемой при шлифовании поршня по копиру.

Большая ось овала расположена в плоскости, перпендикулярной к оси поршневого пальца, т. е. в плоскости действия на поршень боковых сил. Величина овальности 0,29+0,05 мм.

Чтобы юбка поршня пружинила, в ней сделана П-образная прорезь. Овальная форма и П-образная прорезь позволяют подбирать поршни к цилиндрам с минимальным зазором в направлении действия на поршень боковых сил (перпендикулярно оси поршневого пальца) и значительно большим зазором в направлении, в котором боковых сил нет (параллельно оси поршневого пальца).

Это снижает шумность работы поршней непрогретого двигателя, а также исключает возможность задиров поршней во время работы двигателя с полной нагрузкой.

Последнее объясняется тем, что при нагревании поршня ГАЗ-52 вследствие овальной формы юбки и П-образной прорези расширение юбки поршня в различных радиальных направлениях неодинаково: вдоль оси поршневого пальца поршень расширяется больше чем в направлении, перпендикулярном к оси поршневого пальца.

В результате этого юбка поршня после нагревания становится почти цилиндрической, и величина зазора между ней и цилиндром в различных радиальных направлениях выравнивается.

На головке поршня ГАЗ-52 проточено пять кольцевых канавок: верхняя - самая узкая — для уменьшения теплопередачи от днища поршня к верхнему компрессионному кольцу и, таким образом, для снижения температурного режима работы этого кольца; во второй и третьей канавках установлены компрессионные кольца, в двух нижних — маслосъемные кольца.

В канавках для маслосъемных колец просверлены отверстия, через которые масло, снимаемое маслосъемными кольцами с зеркала цилиндров, отводится в полость поршня и оттуда — в картер двигателя.

Засорение или закупорка этих отверстий нагаром или смолистыми отложениями приводит к резкому повышению расхода масла, так как в этом случае большое количество его проникает в пространство над поршнем и сгорает в нем.

В средней части поршня ГАЗ-51,52 имеются две бобышки с отверстиями для поршневого пальца. Внутри бобышек по наружным концам проточены кольцевые канавки (по одной в каждой бобышке), предназначенные для установки в них стопорных колец.

Диаметр отверстия под поршневой палец в бобышках поршня равен 22 мм. Ниже бобышек внутри поршня имеются два прилива для подгонки поршней по весу. Вес поршня стандартного размера 450±2 г.

Для улучшения приработки к цилиндрам поршни после окончательной механической обработки подвергают контактному лужению. Толщина слоя полуды 0,004—0,006 мм.

В двигатель поршни устанавливаются так, чтобы П-образная прорезь на юбке была обращена в сторону, противоположную клапанам.

Поршневые кольца ГАЗ-52

Поршневых колец четыре: два компрессионных и два маслосъемных. Все кольца расположены над поршневым пальцем.

Каждое кольцо изготовляется из индивидуальной чугунной отливки некруглой формы, что обеспечивает мелкозернистую, износостойкую структуру чугуна, а некруглая их форма — неравномерное распределение давления кольца на стенки цилиндров (с постепенным повышением давления к замку). Замок у всех колец прямой.

Малая высота компрессионных колец ГАЗ-51/52 и высокая их упругость, а также неравномерное распределение давления на стенки цилиндров обеспечивают хорошую герметичность колец при работе двигателя на всех оборотах коленчатого вала.

Вследствие того, что верхнее компрессионное кольцо работает в более тяжелых условиях и поэтому изнашивается быстрее, чем остальные кольца, его наружную цилиндрическую поверхность подвергают пористому хромированию, повышающему износостойкость кольца в 3—4 раза.

Общая толщина хромированного слоя равна 0,10—0,15 мм, толщина пористого хрома 0,04—0,06 мм. В результате пористого хромирования верхнего компрессионного кольца износостойкость остальных трех поршневых колец и цилиндров также несколько повышается. Таким образом, срок работы колец до замены их новыми значительно увеличивается.

Наружную цилиндрическую поверхность второго компрессионного кольца и обоих маслосъемных колец для улучшения приработки к цилиндрам подвергают электролитическому лужению. Толщина слоя покрытия 0,005—0,010 мм.

Поршневые кольца ГАЗ-52 должны выполнять одновременно три функции:

- обеспечивать герметичность цилиндра (не пропускать газы из цилиндра в картер двигателя);

- распределять пленку масла по зеркалу цилиндра и не допускать попадания масла в камеры сгорания;

- передавать тепло от головки поршня к стенкам цилиндров.

Выполнять эти функции кольца могут только тогда, когда они по своей окружности плотно прилегают к зеркалу цилиндра и оказывают на него определенное давление.

Потеря кольцами упругости и закупоривание нагаром или смолистыми отложениями щелевидных прорезей в маслосъемных кольцах приводят к резкому повышению расхода масла и к снижению мощности двигателя.

Ухудшение герметичности колец обнаруживается на работающем двигателе по усиленному пропуску газов в картер. Пропуск газов и повышенный расход масла являются признаком износа поршневых колец и основанием для их замены.

Поршневые пальцы ГАЗ-52

Поршневые пальцы ГАЗ-51/52 плавающего типа, пустотелые. Их изготовляют из стали марки 45. Наружную поверхность пальцев подвергают закалке токами высокой частоты на глубину 1 —1,5 мм до твердости HRc = 58-65.

Наружный диаметр поршневого пальца - 22мм, внутренний 14,8 мм, длина 70 ± 0,1 мм.

Поршневой палец, удерживаемый двумя стопорными кольцами только от осевых перемещений, во время работы двигателя имеет возможность свободно проворачиваться в бобышках поршня и в верхней головке шатуна; поэтому поршневой палец изнашивается незначительно и равномерно по

всей длине.

Для предотвращения стука поршневых пальцев ГАЗ-51/52, воспринимающих во время работы большие динамические нагрузки, их подбирают к поршням и шатунам с минимальными необходимыми для обеспечения нормальной смазки зазорами.

При этом учитывают, что зазор между поршнем и пальцем во время работы (т. е. при нагревании) увеличивается вследствие большего коэффициента расширения алюминиевого сплава (из которого сделан поршень) по сравнению со сталью (из которой сделан палец).

Поэтому диаметр отверстий под поршневой палец ГАЗ-52 в поршне делают несколько меньшим, чем диаметр самого пальца. Поэтому при нормальной комнатной температуре палец сидит в поршне не с зазором, а с небольшим натягом, который при нагревании поршня (в рабочем состоянии) исчезает и

вместо него появляется зазор.

Стопорные кольца поршневого пальца до 1955 г. изготовлялись из стальной ленты. Однако в связи с. недостаточной надежностью их работы (поломка вблизи ушков, выталкивание поршневым пальцем из канавок), приводившей к задирам зеркала цилиндров, завод с 1955 г. перешел на изготовление проволочных стопорных колец со слегка отогнутыми в сторону усиками.

Эти кольца имеют более глубокую, а, следовательно, и более надежную посадку в канавках поршня, чем плоские кольца. Устанавливают их в канавки так, чтобы отогнутые усики были обращены наружу. Проволочные и плоские стопорные кольца — не взаимозаменяемы.

Шатуны ГАЗ-52

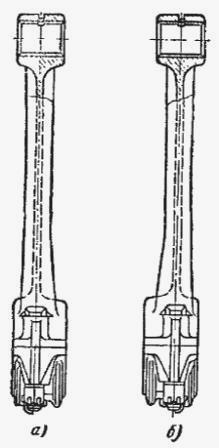

Шатуны ГАЗ-51/52 — стальные, кованые, двутаврового сечения. Нижние головки шатунов — несимметричны относительно стержня шатуна и верхней головки шатуна (смещены на 3 мм).

Короткое плечо нижней головки шатунов первого, третьего и пятого цилиндров направлено в сторону переднего торца блока, а второго, четвертого и шестого цилиндров - в сторону заднего.

Рис. 6. Шатуны двигателя ГАЗ-52

а — для первого, третьего и пятого цилиндров; б — для второго, четвертого и шестого цилиндров.

Крышка нижней головки прикреплена к шатуну двумя шлифованными болтами с гайками, которые зашплинтованы каждая отдельно.

Плоскость разъема крышки и шатуна проходит по диаметру отверстия под вкладыши (перпендикулярно оси шатуна).

Точное взаимное расположение крышки и шатуна обеспечивается шлифованной цилиндрической частью шатунных болтов, имеющих скользящую посадку в отверстиях крышки и шатуна.

Отверстие под вкладыши в нижней головке шатуна обрабатывают в сборе с крышкой. Поэтому во избежание нарушения достигнутой точности отверстий под вкладыши переставлять крышки с одного шатуна на другой нельзя.

Чтобы исключить возможность неправильной сборки шатунов ГАЗ-51/52 с крышками при ремонте двигателя, на нижней головке каждого шатуна и на его крышке при сборке двигателей на заводе выбивают номер, соответствующий номеру цилиндра.

При сборке надо следить за тем, чтобы указанные номера на крышке и на головке шатуна были одинаковыми и расположены на одной стороне.

Если при ремонте на двигатель устанавливают новый шатун, то соответствующий номер следует ставить на шатуне и крышке до снятия крышки. Это исключит возможность ошибки при последующей сборке шатуна.

При правильном взаимном расположении крышки и шатуна гнезда в них под фиксирующие выступы вкладышей располагаются на одной стороне (у одного и того же стыка). Нижние головки шатунов ГАЗ-52 снабжены тонкостенными взаимозаменяемыми сталебаббитовыми вкладышами.

В верхние головки шатунов запрессованы тонкостенные (толщиной 1 мм) втулки, свернутые из оловянистой бронзы марки ОЦС 4-4-2,5. После запрессовки втулки развертываются до диаметра 22+ мм.

Для смазки поршневого пальца в верхней головке шатуна имеется вырез, а во втулке — круглое отверстие, совпадающее с ним.

В месте перехода нижней головки в стержень сделано отверстие диаметром 1,5 мм, через которое один раз за каждый оборот коленчатого вала (когда отверстие совпадает с масляным каналом в коленчатом валу) выбрасывается струя масла, смазывающая стенки цилиндров.

Для обеспечения уравновешенности двигателя окончательно обработанные шатуны, собранные с крышками, подгоняют на заводе по весу. Общий вес шатуна и распределение веса между его головками подгоняют путем частичного срезания бобышки на верхней головке и прилива на крышке нижней головки. Точность подгонки обеих головок ±2 г.

Все шатуны ГАЗ-52 разделяются по весу на следующие четыре группы:

Вес нижней головки (г) / Вес верхней головки (г) / Цвет маркировки

648—652 / 238—242 / Белый

663—667 / 238—242 / Зеленый

663—667 / 223—227 / Черный

648—652 / 223—227 / Желтый

Цветную маркировку весовой группы наносят на поверхности среза прилива крышки нижней головки шатуна.

В один двигатель устанавливают шатуны только одной весовой группы. Разница в весе шатунов одного двигателя не должна превышать 8 г, а разница в весе комплектов, которые состоят из шатунов, собранные с поршнями, пальцами и кольцами, — 14 г. Это необходимо помнить при замене

шатунов в процессе ремонта двигателя.

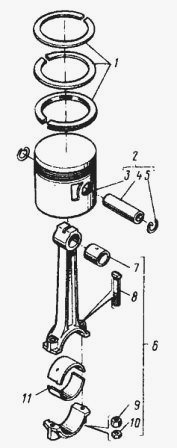

Рис.7. Поршни и шатуны ГАЗ-52

Поршень и шатун в сборе первого, третьего и пятого цилиндров 52-1004010-А2

Поршень и шатун в сборе второго, четвертого и шестого цилиндров 52-1004011-А2

1 - Поршень в сборе номинального размера ВК52-1004014-А

Поршень в сборе D=82,50 мм ВК52-1004014-ЕР1

Поршень в сборе D=83,00 мм ВК52-1004014-ЛР1

2 - Поршень в сборе D=83,50 мм ВК52-1004014-НР1

Поршень в сборе D=84,00 мм ВК52-1004014-ПР1

3 - Поршень 52-1004015-А2

4 - Палец поршневой 11-6135-А2

5 - Кольцо стопорное 12-1004022-Б

6 - Шатун в сборе первого, третьего и пятого цилиндров 51-1004045-01

Шатун в сборе второго, четвертого и шестого цилиндров 51-1004046-01

7 - Втулка шатуна 12-1004052-А

7 - Втулка шатуна 12-1004052-А

8 - Болт шатуна 13-1004062-Б

9 - Гайка М10х1 292758-П

10 - Гайка стопорная 292759-П

ЗАПЧАСТИ ДЛЯ ЛЬВОВСКИХ ПОГРУЗЧИКОВ АП-4014, 40814, АП-4081, 40810, АП-40811, 40816, АП-41030 ЛЕВ

ИНСТРУКЦИИ ПО ЭКСПЛУАТАЦИИ ЛЬВОВСКИХ АВТОПОГРУЗЧИКОВ

- Устройство автопогрузчика

- Общий обзор двигателя ГАЗ-52, 51

- Коленвал и маховик ГАЗ-52

- Детали блока цилиндров ГАЗ-52

- Головка блока цилиндров ГАЗ-52

- Шатунно-поршневая группа ГАЗ-52

- Клапаны двигателя ГАЗ-52

- Распредвал ГАЗ-52

- Система смазки ГАЗ-52

- Система охлаждения ГАЗ-52

- Радиатор ГАЗ-51/52

- Топливная система ГАЗ-52

- Карбюратор ГАЗ-52

- Механизм обратного хода

- Коробка передач ГАЗ-52

- Неисправности КПП ГАЗ-51

- Сцепление ГАЗ-53

- Сцепление ГАЗ-52

- Обслуживание сцепления

- Тормозная система

- Карданные валы

- Гидроцилиндр подъема

- Гидроцилиндр наклона

- Привод насосов

- Грузоподъемник и каретка

- Гидросистема

- Гидрораспределители

- Гидроцилиндр руля 4085-3429010

- Гидроусилитель руля 4008-3405008

- Рулевое управление (ГАЗ-52)

- Рулевое управление (дизель)

- Управляемый мост АП-4014, 40814

- Подвеска и цилиндр руля АП-41030

- Электрооборудование ГАЗ-52

- Система зажигания ГАЗ-52

Запасные части для львовских автопогрузчиков грузоподъемностью 5 тонн любых моделей

Поршни ГАЗ-52 отливают из алюминиевого сплава и термически обрабатывают. Они имеют плоские днища и эллиптическую форму юбки. Для улучшения приработки поршни покрыты тонким слоем олова.

Величина эллиптичности юбки 0,29 мм. Большая ось эллипса расположена в плоскости, перпендикулярной к оси поршневого пальца. Для придания юбке пружинящих свойств в ней сделана П-образная прорезь.

В горячем состоянии при работе двигателя автопогрузчиков АП-40814, 4014, 4045 эллиптичность поршня уменьшается, и его форма приближается к круглой.

Такая форма позволяет уменьшить зазор между цилиндром и поршнем в направлении действия боковых сил (перпендикулярно оси поршневого пальца). Это устраняет стук поршней при работе на непрогретом двигателе и исключает задиры их при работе двигателя с полной нагрузкой.

На головке поршня ГАЗ-52 имеется три канавки для поршневых колец. В канавке для маслосъемного кольца просверлены отверстия, через которые масло, снимаемое со стенок цилиндров, отводится в картер двигателя.

Под бобышками для поршневого пальца сделаны два прилива, которые позволяют подгонять поршни по массе.

Поршни устанавливают в цилиндры так, чтобы П-образная прорезь юбки была обращена в сторону, противоположную клапанной коробке. Эта сторона цилиндра не подвергается действию боковых сил при рабочем ходе поршня. Масса стандартного поршня равна 460±2 г.

Поршня подбирают к цилиндрам индивидуально. Для облегчения подбора их разбивают на 5 групп. Условное обозначение групп выбивают на днище поршня и на бобышках в верхней части цилиндров блока.

Поршневые кольца ГАЗ-52

Каждый поршень имеет три кольца: два компрессионных и одно маслосъемное. Кольца изготовляют из серого чугуна, индивидуально отливая каждое кольцо в некрупные формы. Этим обеспечиваются надлежащая структура материала и герметичность колец.

Наружная цилиндрическая поверхность верхнего компрессионного кольца, работающего в очень тяжелых условиях, покрыта пористым хромом. Это в несколько раз повышает его долговечность, что, в свою очередь, повышает долговечность остальных колец и цилиндров двигателя львовских автопогрузчиков АП-4014, 40814, 4045.

Рис. 4. Расположение компрессионных колец на поршне ГАЗ-52

1 — верхнее компрессионное; 2 — нижнее компрессионное; 3 — маслосъемное

Для улучшения и ускорения приработки компрессионных колец на внутренней цилиндрической поверхности верхнего кольца делается выточка или фаска, вызывающая небольшой перекос его в канавке поршня, в результате которого оно соприкасается с цилиндром не всей поверхностью, а только нижней кромкой.

Кольцо устанавливают на поршень фаской вверх в сторону днища. Второе компрессионное кольцо имеет выточку сострой кромкой на наружной цилиндрической поверхности. Это кольцо должно устанавливаться на поршне выточкой вниз (рис. 4).

Неправильная установка поршневых колец ГАЗ-52 значительно увеличивает расход масла двигателем автопогрузчиков АП-4014, 40814, 4045 и пропуск ими отработавших газов. Маслосъемное кольцо имеет прорези для отвода масла, снимаемого им со стенок цилиндров, во внутреннюю полость поршня.

Чтобы улучшить приработку поршней к цилиндрам, наружная поверхность второго компрессионного и маслосъемного колец подвергается лужению. Все кольца имеют прямой замок; после установки колец в цилиндр двигателя зазор должен быть равен 0,2—0,4 мм.

Поршневые пальцы ГАЗ-52

Поршневые пальцы ГАЗ-52 плавающего типа, поршневые пальцы стальные, пустотелые. Наружная поверхность пальцев закалена до твердости HRC 58—65.

Наружный диаметр пальца 22 мм. От осевых перемещений пальцы удерживаются круглыми пружинными кольцами, установленными в кольцевых канавках обеих бобышек поршня.

Кольца в канавку поршня должны устанавливаться так, чтобы их отогнутые усики были обращены наружу. Во время работы двигателя поршневые пальцы воспринимают большие динамические нагрузки.

Поэтому для предотвращения стука пальцев зазоры между ними и отверстиями в поршнях и шатунах ГАЗ-52 сделаны минимальными.

Для обеспечения этого на заводе пальцы и соответствующие отверстия в поршнях и шатунах сортируют по диаметру на четыре группы. Маркировку делают в отверстии пальца, на стержне шатуна под малой головкой и с внутренней стороны бобышки поршня.

При сборке палец с поршнем подбирают внутри одной из групп. Палец с шатуном допускается подбирать из соседних групп с последующей проверкой усилия проталкивания пальца через верхнее отверстие шатуна.

Шатуны ГАЗ-52

Шатуны 51-1004045/51-1004046 двигателя ГАЗ-52 стальные, кованые, двутаврового сечения. Нижние головки шатунов несимметричны относительно стержня и верхней головки шатуна (смещены на 3 мм).

Короткое плечо нижней головки шатунов первого, третьего и пятого цилиндров направлено в сторону переднего торца блока, а второго, четвертого и шестого цилиндров — в сторону заднего торца.

Отверстие в нижней головке шатуна обрабатывают в сборе с крышкой. Поэтому переставлять крышки с одного шатуна на другой нельзя.

Крышка нижней головки прикреплена к шатуну двумя болтами, гайки которых шплинтуют индивидуально. Гайки следует затягивать динамометрическим ключом; крутящий момент затяжки должен быть равен 6,8—7,5 кГм.

Для правильной сборки шатунов ГАЗ-52 с их крышками на нижней головке шатуна и на крышке при сборке двигателей погрузчиков АП-40814, 4014, 4045 выбивается номер соответствующего цилиндра.

Пазы, сделанные в крышке и в шатуне 51-1004045/51-1004046 для фиксирующих выступов шатунных вкладышей, должны располагаться с одной стороны.

В месте перехода нижней головки в стержень шатуна имеется отверстие диаметром 1,5 мм, через которое смазываются стенки цилиндров и других деталей. При установке шатунов это отверстие должно быть обращено в сторону распределительного вала.

В верхнюю головку шатуна запрессована тонкостенная втулка из оловянистой бронзы, которая имеет отверстие для смазки поршневого пальца, совпадающее с прорезью в верхней головке шатуна.

На верхнем конце шатуна и на крышке нижней головки расположены бобышки, которые служат для подгонки массы шатуна и распределения массы между его головками. Масса шатунов одного двигателя не должна отличаться больше чем на 8 г.

Отгрузка запчастей на львовские погрузчики 4014, 40814, 40810, 4081, 41030 производится во все города России: Кемерово, Екатеринбург, Челябинск, Новосибирск, Улан-Удэ, Киров, Пермь, Красноярск, Иркутск, Омск, Барнаул, Томск, Братск, Тюмень, Лысьва, Новокузнецк, Миасс, Серов, Чита, Берёзовский, Междуреченск, Нижний Тагил, Бийск, Минусинск, Сатка, Курган, Новый Уренгой, Норильск, Ноябрьск, Октябрьский, Оренбург, Орск, Прокопьевск, Прохладный, Псков, Рубцовск, Рыбинск, Рязань, Салават, Саранск, Сарапул, Северодвинск, Сибай, Сочи, Ставрополь, Старый Оскол, Стерлитамак, Сургут, Сызрань, Таганрог, Тамбов, Тобольск, Усть-Илимск, Ухта, Хабаровск, Ханты-Мансийск, Чистополь, Чусовой, Шадринск, Шахты, Шелехов, Электросталь, Элиста, Энгельс, Якутск, Вологда, Нижний Новгород, Санкт-Петербург, Белгород, Орёл, Казань, Ростов-на-Дону, Воронеж, Брянск, Краснодар, Саратов, Мурманск, Тула, Ногинск, Волгоград, Иваново, Пенза, Чебоксары, Волжский, Ярославль, Сыктывкар, Ижевск, Самара, Махачкала, Волжск, Йошкар-Ола, Сокол, Уфа, Архангельск, Тверь, Подольск, Ульяновск, Смоленск, Тольятти, Владикавказ, Петрозаводск, Курск, Владимир, Череповец, Набережные Челны и др.

Технические операции по замене и регулировкам сборочных узлов и компонентов автопогрузчиков ЛЗА

Капитальный ремонт двигателя ГАЗ 52 своими руками проводиться достаточно типично, как и для остальных 6-рядных моторов. Как показывает практика, большинство автолюбителей делают это именно самостоятельно, поскольку стоимость восстановления достаточно дорогая.

Вначале проведения ремонта мотор подвергается разборке, что характерно для операции проведения восстановления. Разбирается поршневая группа, вытягивается коленчатый вал, снимается головка блока цилиндров. Следующим этапом становится проведения диагностических работ.

Диагностика

В процессе диагностики, ДВС Газ 52 подвергается промерам. Так, мерятся поршневая группа, а также коленчатый вал. Соответственно мотор осматривается на наличие трещин. Согласно промерам мотор ГАЗ 52, ремонт которого проводится, проводится подбор поршней. Основными ремонтным размерами являются поршни — 82.5мм, 83 мм. В дальнейшем нет смысла проводить расточку, и проводится гильзовка блока.

Что касается коленчатого вала, то он растачивается на специальном станке для проточки коленвалов. Так, типовыми ремонтными размерами, которые устанавливаются на шейках, являются 0.25 мм, 0.50 мм и 0.75 мм. В очень редких случаях, применяется размер с маркировкой 1,00 мм. Такая размерность шеек коленчатого вала значительно понижает твердость, что с большой вероятностью может привести к обрыву сердца двигателя и прочим последствиям.

Расточка

Расточка ГАЗ 52 (двигатель) должна проводиться профессионалами и очень точно. Так, силовой агрегат устанавливается на специальный стенд, на котором точатся цилиндры. Если перед этим проводилась гильзовка блока, то все равно необходимо проточить гильзы и подогнать поршни по зазорам.

Также, чтобы не было дисбаланса, поршневая группа подгоняется по весу. Так, поршни и шатуны (точнее втулки) подгоняются по весу методом проточки.

Следующим этапом становится хонинговка. Каждый цилиндр хонингуется до получения зеркальной поверхности. Это необходимо для того, чтобы сгорание происходило правильно, а поршни с маслосъемными кольцами скользили и полностью снимали масло со стенок.

После проведения этих операций, мотор ставится на плоскошлифовальный станок и поверхность шлифуется. Так, снимается от 1 до 5 миллиметров, пока поверхность не станет ровной. Следующим этапом станет мойка, чтобы очистить весь внутренний мир двигателя от стружки и пыли.

Обслуживание и ремонт

Автомобиль и агрегаты рассчитаны на проведение регламентного обслуживания через 1,5-2,5 тыс. км пробега. Дополнительное обслуживание проводится через каждые 7,5-12,5 тыс. км пути. Также рекомендуется проводить ежедневный осмотр узлов грузовика и выполнять доливку жидкостей.

Из-за простой конструкции ремонт двигателя ГАЗ-52 не требует специального оборудования и инструмента. Проблемой является отсутствие качественных запасных частей, поскольку выпуск моторов прекращен более 25 лет назад. Неисправное навесное оборудование оригинальной конструкции меняется на новое, позаимствованное у 8-цилиндровых моделей.

Как отрегулировать клапана

Регулировка клапанов осуществляется по алгоритму:

- Довести поршень 1 цилиндра до верхней мертвой точки. Для определения точки используются метки и шарик, запрессованный в поверхность маховика. Необходимо совместить шарик и штифт, имеющийся на картере.

- Демонтировать боковые защитные крышки механизма.

- Настроить зазор в выпуске, который должен быть равен 0,28 мм. При этом необходимо придерживаться порядка регулировки — 1, 3 и 5 цилиндр. Для изменения расстояния используется вращение регулировочного элемента при ослабленной контргайке.

- Не отпуская вала, настроить впускные клапаны, зазор составляет 0,23 мм. Порядок регулировки — 1, 2 и 4 цилиндр.

- Сделать 1 оборот коленчатого вала и по аналогии настроить выпускные клапаны 2, 4 и 6 цилиндра. Затем отрегулировать впускные клапаны в 3,5 и 6 цилиндрах.

- Затянуть контргайки и вернуть на место снятые крышки люков.

Двигатель ГАЗ 52: Характеристики и устройство двигателя

Горьковский завод по выпуску автомобилей Газ 52, в Нижнем Новгороде, входит в число крупнейших предприятий России, два одноимённых продукта, автомобиль и двигатель ГАЗ 52 сыграли решающую роль в популяризации марки. За период создания (1966-1992 годы) было выпущено 1006330 единиц техники, что поставило машину и двигатель в один ряд с самыми узнаваемыми изделиями эпохи.

Автомобиль, грузоподъёмностью 2,5 тонны востребован в сферах народного хозяйства, на то время это прогрессивная, высокотехнологичная машина, что подтверждало участие в выставках. Несмотря на ряд недостатков, применяемая силовая установка считалась «изюминкой» машины, поскольку использовала ряд технических новшеств. При создании агрегата за основу взяли двигатель ГАЗ-51, доработав и усовершенствовав продукт. Сегодня каждый житель региона знаком с образом машины, курсировавшей по дорогам каждого города страны. Хотя прошло столько лет, старенькие грузовики часто «попадаются на глаза», смиренно выполняя поставленные задачи.

История двигателя Газ 52

Автомобильный завод в Новгороде входит в число крупнейших предприятий страны. Вот уже 80 с лишним лет на базе организации выпускаются автомобили, эксплуатирующиеся в каждом уголке нашей Родины. В число машин входит 40 с лишним модификаций ГАЗ-52, которые применяются в военной и гражданской сфере. Создали модель вовремя, поскольку страна нуждалась в технике, способной перевозить груз в пределах 1,2-4,5 тонны, “52” соответствовал этим показателям.

За решение проекта взялись опытные конструкторы: А.Д. Просвирнин, А.И. Шихов, В.Д. Запойнов, двигатель проектировал П.Э.Сыркин, взявший за основу мотора двигатель ГАЗ-51А. Машина сделана в сжатые сроки, опытный образец под аббревиатурой ГАЗ-52Ф сошёл с конвейера в 1958 году. Позже машина выпускалась под марками ГАЗ-52-03 (1966-1975), ГАЗ-52-04 (1975-1992) годы.

Изначально, после разработок, (начатых в 1937 году), инженеры внедрили на агрегате способ улучшающий сжигание топлива, взяв за основу двигатель ГАЗ-51. Метод предусматривал внешнее смесеобразование при обеднённой смеси в специальной камере. Метод обещал экономию топлива на уровне 20%, увеличение мощности и импульса. Испытания не оправдали ожидания, старт мотора сопровождался осложнениями, экономии топлива не было, не настраивался карбюратор. Опытные образцы автомобилей выпускались с 58 по 59 год (с маркировкой “Ф”), после камеру не использовали.

После, в качестве силовой установки пытались использовать 70-ти сильный мотор с автомобиля ГАЗ-51А, доведя мощность до 75 лошадей. С двигателем возникли проблемы, поскольку агрегат расходовал много топлива. Решением вопроса стало форсирование двигателя ГАЗ 52, это довело характеристики изделия до нужных показателей, и сделало аппарат главной тяговой установкой машины.

Отзывы владельцев и сколько стоит грузовик

Стоимость подержанных грузовиков модели 5204 начинается от 50 тыс. рублей. Установка дополнительного оборудования увеличивает цену машин. Так, версия ассенизатора обойдется покупателю в 150-180 тыс. рублей, аналогичную стоимость имеют топливозаправочные цистерны. Бортовые машины ранних выпусков, прошедшие реставрацию, могут стоить до 600-700 тыс. рублей. Такая техника является коллекционной, для повседневной эксплуатации не предназначена.

Александр, 35 лет, Тверь

В хозяйстве имеется бортовой грузовик, построенный на базе бывшего фургона ГАЗ-52-01, который используется для перевозки сельскохозяйственных грузов. Нижнеклапанный двигатель не любит высоких оборотов и перегрузки, требует регулярной очистки фильтров масляной системы. Для обеспечения стабильной работы необходима периодическая регулировка газораспределительного механизма. В остальном машина надежная, но комфорта в кабине нет.

Алексей, 39 лет, Уфа

На пасеке используется грузовик 5203, выпущенный в начале 80-х гг. Машина имеет отличную проходимость на штатной резине, которая обеспечивается нижнеклапанным мотором с малой частотой вращения вала. Раскручивать двигатель не рекомендуется, есть риск выхода из строя. Установлен карбюратор от Волги, который снизил расход топлива. Мотор не требует горюче-смазочных материалов высокого качества. Минусом является возраст, на кабине имеются многочисленные очаги коррозии.

Устройство двигателя Газ 52

Технически, двигатель «ГАЗ-52», это тот же мотор «ГАЗ-51», только с повышенной мощностью до 75 лошадей. Кроме этого, двигатель ГАЗ 52, устройство которого получило обновлённые вытеснители, из алюминия с повышенным содержанием кремния (АЛ-30), стал терпимей к повышенным оборотам. Вкладыши подшипников (коренных и шатунных) выполнены со слоем металла и керамики. Изменения коснулись и клапанов, детали впуска выполнены из стали, выдерживающей повышенные температуры (55X20Г9AH4).

Для питания мотора используется карбюратор с двумя камерами, модель изделия «К-84МИ» или «К-126Е». На установке применили другой коллектор выпуска, бензиновую помпу увеличенной производительности до 140 литров в час. Вентиляция поддона открытого типа. Для очистки воздушных масс применён новый фильтрующий элемент комбинированного типа с капроновым наполнителем. Компрессия двигателя не изменилась, оставшись на уровне 6,2.

Силовая установка ГАЗ-52 с шестью камерами, выстроенными в ряд. Двигатель выполняет четыре такта за цикл, расположение клапанов нижнее. Мощность мотора составляет 75 лошадей при 2800 оборотах в минуту, достигается за счёт форсирования, суммарный объём камер 3,485 литра. Для предотвращения трения в агрегате применяется комбинированная смазка, предусматривающая подачу рабочей жидкости давлением и разбрызгиванием. Очистка масла происходит при помощи фильтра тонкой очистки. Охлаждается мотор водой, которая циркулирует по рубашке принудительно.

В 1975 году изделие претерпело изменение, вместо свечей «М-8» начали использовать изделие «А-11». Камеру мотора сделали меньше, при этом степень сжатия мотора увеличилась до 6,7. Модификация агрегата «ГАЗ-52-04» питалась бензином «А-72 (76)», вместо «А-62». Кроме того, выпускались модели, переведенные на газобаллонный вид топлива.

Установка зажигания ГАЗ-52

Зажигание двигателя ГАЗ-52 необходимо устанавливать с большой точностью, так как даже при небольших ошибках в установке резко возрастает расход топлива, а мощность двигателя уменьшается.

Кроме того, могут наблюдаться пробои прокладок головки блока, прогорание поршней и клапанов и тому подобные явления, вызываемые детонацией.

При установке зажигания ГАЗ-52 нужно соблюдать следующий порядок:

— Снять крышку распределителя и ротор и проверить величину зазора между контактами прерывателя; в случае необходимости отрегулировать зазор, поставить ротор на место, вывернуть свечу первого цилиндра.

— Закрыть пальцем отверстие свечи первого цилиндра, поворачивать коленчатый вал двигателя пусковой рукояткой до момента начала выхода воздуха из-под пальца. Это произойдет в начале такта сжатия в первом цилиндре.

— Убедившись, что сжатие началось, осторожно проворачивать вал двигателя до совпадения указателя установочного штифта с меткой на маховике коленчатого вала.

— Убедиться в том, что ротор стоит против внутреннего контакта крышки, соединенного с проводом, идущим к свече первого цилиндра.

— Гайками плавной настройки установить шкалу октан-корректора на нулевое деление.

— Ослабить винт крепления распределителя и немного повернуть корпус распределителя по часовой стрелке, чтобы контакты прерывателя замкнулись.

— При помощи дополнительных проводов к зажимам низкого напряжения на катушке зажигания ГАЗ-52 (к которой крепится провод, идущий к распределителю) и массе подсоединить переносную лампу.

— Включить зажигание и осторожно поворачивать корпус распределителя против часовой стрелки до вспыхивания переносной лампы. Остановить вращение распределителя нужно точно в момент вспыхивания лампы. Если это не удалось, операцию надо повторить.

— Удерживая корпус распределителя от проворачивания, затянуть винт, поставить крышку и центральный провод на место.

— Проверить правильность присоединения проводов от свечей, начиная с первого цилиндра. Провода должны быть присоединены в порядке 1—5—3—6—2—4, считая по часовой стрелке.

После каждой установки зажигания, регулировки зазора в прерывателе, а также при применении топлива другого сорта следует уточнить установку момента зажигания рабочей смеси, прослушивая работу двигателя при движении автомобиля.

Установку зажигания ГАЗ-52 надо уточнять октан-корректором, не ослабляя винта крепления распределителя. Для этого достаточно вращать гайки, отвертывая одну и завертывая другую.

Для проверки установки зажигания прогревают двигатель до температуры 80—90°С. При движении на прямой передаче по ровной дороге со скоростью 30—35 км/ч увеличивают скорость автомобиля, резко нажав до отказа на педаль управления дроссельной заслонкой.

Технические характеристики и руководство по ремонту ГАЗ-52: раскладываем по пунктам

Грузовые автомобили ГАЗ 52 являются символом советской эпохи. Силовые агрегаты, установленные на этих транспортных средствах, настолько надежны, что пользуются популярностью среди многих автомобилистов и в наши дни. Шестицилиндровый рядный двигатель газ 52 может успешно работать на бензине и сжиженном газе. Основная марка бензина – А 72. После модернизации головки блока цилиндров увеличен показатель степени сжатия, в результате, мотор перешел на потребление бензина А-76. Для удобства водителей на корпусе новой головки выбито цифровое обозначение: «76».

Так как тут все любят рядные шестёрки, нашёл интересную статью по доведению до ума самого сбалансированного двигателя! Обсуждаем!

Так издавна повелось, что мотор ГАЗ 51 – 52 считают слабым и ненадежным. Основной его недостаток – слабые шатунные вкладыши. Любой шофер знает – задашь грузовику его предельную скорость – 70 км в час – и можешь сразу ехать к мотористу. Я, будучи владельцем, тоже столкнулся с этой пакостью.

Отчего так происходит? Точного ответа никто не знает. Одни говорят, что мотор, де, старый, спроектирован еще до войны, на большие скорости не рассчитан. Другие ищут причину в несимметричных шатунах, третьи пеняют на сборку плохого качества и некудышние масла, продвинутые указывают на длинный ход поршня – вот, мол, где собака зарыта – центробежная сила разрушает вкладыши при больших оборотах. Общий итог: дрянь – мотор! Вот то ли дело – мотор ГАЗ 53!

За 5 лет ежедневной эксплуатации я 6 раз ремонтировал мотор. Честно говоря, забодался! Естественно, все это время меня мучила мысль отчего это происходит. Перепробовал всё. Мотор ремонтировали и классные спецы, и не очень, позже сам научился, но результат один – вкладыши летят!

Я стал рассуждать логически. Старая конструкция мотора? Чепуха! Мало чем отличается от современных.

Симметричные-несимметричные шатуны на миллиметры друг от друга отличаются – здесь проблемы быть не может.

Отличная сборка мотора его надежную работу не гарантирует, значит дело в чем-то другом. В чем? Может, правда, дело в длинном ходе поршня – 110 миллиметров? А как же тогда дизели? Их конструктивная особенность – именно длинный ход поршня, и 120, и 160 миллиметров, и ничего – прекрасно работают.

Когда я начал сравнивать мотор ГАЗ 52 с другими, например с «жигулевским», мне бросились в глаза некоторые детали – шатунные шейки коленвала ГАЗ 52 имеют по одному отверстию для подвода смазки, а «жигулевские» - два! Ага, значит, оборотистому мотору надо больше смазки! А другим? Не потому ли летят вкладыши ГАЗ 52, что им не хватает смазки?

И я решил этот вопрос тщательно проработать. Что я сделал?

Раздобыл шатунные вкладыши ЗИЛ 130, они по размеру точно ложатся вместо коренных ГАЗ 52, но за небольшой разницей – они сталь-алюминиевые, гораздо выносливее баббитовых. В них прорезал масляные каналы, аналогичные «родным» вкладышам. Просверливать дополнительное отверстие в шатунных шейках не стал, да это и невозможно, сталь там непробиваемая. Шатунные вкладыши 50 мм диаметром (одинаковые с «газовскими») раздобыл тоже сталь-алюминиевые, не помню какие, кажется, «Москвича 412». Они практически идентичны, только хорошим зубильцем надо набить новые замочные выступы. И здесь внимание!

НА ШАТУННЫХ ВКЛАДЫШАХ ТОЖЕ ПРОРЕЗАЛ НЕПРЕРЫВНЫЕ МАСЛЯНЫЕ КАНАЛЫ!

Берете бутылку и идете с вкладышами к знакомому токарю.

Он поочередно во всех парах вкладышах внутри проточит канавки. Канавки достаточны шириной 2 мм, глубиной тоже пару миллиметров (на глубину баббитового слоя). ТУТ ВАЖНО! Вкладыши заранее пометить и соблюдать парность! Разъемы вкладышей, которыми они прилегают к друг другу, нужно слегка притереть на мелкозернистом камешке, потому как сквозь эту щель возможна утечка масла с потерей давления. Хотя и незначительная, но все-таки. Мы же технические аристократы, все должно быть тип-топ! Нет возможности сделать у токаря - сделайте сами. Каждый вкладыш можно по внутренней поверхности просто прочертить острым ножом по стальной линейке, закрепив его в тисах. Баббит очень мягкий, и снимается легко. Работа деликатная, но при желании можно сделать (я так сделал знакомому на грузовичок), получилось не хуже, чем у токаря. И, ГЛАВНОЕ! ПОД ВКЛАДЫШЕМ ЗАКУПОРЬТЕ КУСОЧКОМ ФОЛЬГИ ОТВЕРСТИЕ В ШАТУНЕ ДЛЯ СМАЗКИ КЛАПАНОВ! ИНАЧЕ У ВАС ВСЕ МАСЛО ЧЕРЕЗ НЕГО ПОГОНИТ! Это отверстие, как показала практика, совершенно не нужно. У других моторов его, кстати, нет. Клапана мотора ГАЗ 52 без того стоят "по колено" в масле, вдобавок хватает брызг с шатунов и "масляного тумана". Эта процедура, вдобавок, несколько поднимает давление масла в магистрали. Если будете прорезать вкладыши вручную, то появляется уникальная возможность канавки прорезать чуть-чуть не доходя до разъема. Тогда разъемы и притирать не нужно, так как нет опасности потери масла через эту щель.

И БУДЕТ У ВАС РУЧНОЙ ЗВЕРЬ! НЕУБИВАЕМЫЙ МОТОР ГАЗ 52!

Подумайте сами. Шатунные шейки длинноходового мотора испытывают огромную центробежную нагрузку, а смазываются ОДНОЙ дырочкой. Прорезанные во вкладыше масляные канальцы позволяют постоянно подводить масло под давлением ко всей поверхности вкладыша и шейки вала. При этом вал практически не то чтобы смазывается маслом, а просто парит в масле над поверхностью вкладыша.

И ВСЁ. С этого момента главная проблема мотора ГАЗ 52 исчезла. Он стал неубиваемым! Последующие 5 лет ежедневной эксплуатации в жару и мороз, на трассах и в горах показали, что мотор ничем не уступает самым современным агрегатам! Скорости свыше 120 км легко переносит бывший «гадкий утенок». Представляете? Мотор ГАЗ 52 без проблем длительно работает на предельных оборотах!

Меня собственное достижение даже не обрадовало, а озадачило. Вечная проблема, оказывается, решается так просто! Никаких переделок двигателя, а лишь доработка вкладышей!

Видя, как тысячи грузовиков бесконечно простаивают в ремонтах, о чем думали конструкторы ГАЗа? Это теперь для меня главная загадка.

Кроме нарезания канавок, я предпринял еще несколько новшеств для улучшения свойств мотора. Возможно, сделать их нужно обязательно. И вот почему.

Канавки на шатунных вкладышах резко снижают давление в системе смазки мотора. Поэтому я увеличил высоту масляного насоса посредством проставки, то есть, сделал его двухэтажным (кстати, «двухэтажные» насосы использовались на моторах БТР 50, можно поискать в армейских закромах). Фрезеровщику надо заказать проставку, в точности повторяющую верхнюю часть маслянного насоса (хорошему специалисту на час работы). Вверху и внизу должны быть плоскости разъема с четырьмя отверстиями с резьбой М8. Нижней плоскостью проставка привинчивается к стандартному насосу, а на верхнюю прикручивается стандартная крышка маслонасоса. В насос добавляются две стандартные шестеренки - "черпалки". В них, также как и в шестеренках сидящих в насосе просверливаются отверстия под штифты, которые обеспечивают их надежное соединение (иными словами, каждая шестеренка становится "двухэтажной"). Для ведомой шестеренки удлиняется вал. На словах кажется сложно, снимите крышку маслонасоса - вам сразу станет ясно, о чем речь. Над этой конструкцией я в свое время кумекал не один день, но возможно, вы придумаете что-то еще проще.Практика показала, что такой насос давит 6 атмосфер! А возможно и больше, просто редукционный клапан сбрасывает избыток. Можно также убедиться, что мотор, например, «Волги» имеет всего 4 шатунных шейки, а масляный насос там больше по размеру, чем у ГАЗ 52.

Юбки поршней обрезал на манер авиационных под самый палец, при этом снижается трение и вес поршней, в результате уменьшаются центробежные нагрузки. С «газовскими» это сделать невозможно, ставить поршни нужно от «Москвича 412».

Здесь нужно уточнение. Я ставил поршни от переходной модели "москвича" 408-412, они с плоским днищем, ниже примерно на 5 мм, юбку обрезал на манер авиационных под самый палец, но не настолько чтобы уменьшилась прочность.

По идее, можно поставить поршни "москвича" с круглым днищем, объем сжимаемой смеси ведь не меняется. Но гарантировать в таком случае ничего не могу, опыта по применению "круглых" поршней у меня нет. Если сомневаетесь, ставьте поршни родные, но уменьшить их вес обрезкой юбки уже невозможно.

Зачем нужны облегченные или обрезанные поршни? Да потому что это простейшая альтернатива дорогостоящим комбинированным поршням и титановым шатунам. И те и другие служат для уменьшения возвратно-поступательной массы кривошипа, что в свою очередь значительно уменьшает нагрузку на шатунные шейки коленвала, к чему так чувствителен длинноходовой мотор ГАЗ 52. Облегченные шатуны берегут шейки и позволяют превышать обороты выше номинальных без опасения их повреждения.

С облегченными поршнями мотор заметно быстрее реагирует на педаль газа, быстрее набирает обороты. Мотор работает ровнее и тише. Не намного, но снижается расход бензина. Один раз напрячься - сделать - и забыть о застарелых болячках ГАЗовского мотора!

И зашумит в стеклах ветер, подпевая вашему новому мотору.

Еще одно «изобретение» (только не падайте со стула!) - установка головки блока БЕЗ ПРОКЛАДКИ. Дело в том, что цилиндры мотора ГАЗ 52 настолько близко расположены между собой, что их прокладку иногда «пробивает» в этих местах. Блок и головка цилиндров охлаждаются водой, а прокладка при постоянной рабочей температуре 2000 градусов между цилиндрами просто выгорает. Я «посадил» головку блока на термическую пасту, ее названия, увы, не знаю. Головку блока лучше ставить от мотора, работающего на газе, со степенью сжатия 7,2. Выпускные клапана с натриевым наполнителем от ГАЗ 53, они жаростойкие, но толще, надо просто развернуть клапанные втулки с 8 до11 миллиметров. Они "ходят" на любом бензине, включая "Экстру".

Все эти изменения применимы также для моторов ГАЗ 69 и М 20 «Победа».

И, конечно же, моторное масло ТОЛЬКО СИНТЕТИЧЕСКОЕ! Что называется, почувствуй разницу! Немного разоритесь и залейте после простого «синтетику» не выше 5/15, и вы поймете, за счет чего все эти хваленые моторы модных тачек выдают своих «лошадей»!

В общем, после этих нехитрых манипуляций мотор волшебным образом изменился. Работать стал тихо и устойчиво. Явно увеличилось максимальное число оборотов и мощность такая, что не нужно никакого восьмицилиндрового ГАЗ 53. После таких доработок двигатель без проблем "накатал" 200 тыс. км. Может накатал бы и больше, но я продал свой "ЗИМ" и о дальнейшей его судьбе ничего не знаю.

Мотор ГАЗ 52 – это самый простой, дешевый и надежный на сегодняшний день агрегат! Подумайте сами: блок очень стабильный - чугунный, гильзы не хлипкие «мокрые», а впрессованные. Отсутствуют всякие цепи, штанги, натяжители, успокоители, балансиры, ролики и прочее гав*о!

Очевидно, что гонка за оборотами и экономичностью делает современные моторы просто неработоспособными. Я думаю, мотор ГАЗ 52 еще рано списывать в утиль, он может (и получше других!) поработать на автомобилях, катерах, погрузчиках и пр. Особенно в частном секторе, где нет возможности швырять деньги на дорогие ремонты. И запчастей к нему надо немного и раздобыть их нетрудно. Жаль, что воротилы автопрома не понимают такие очевидные преимущества старой надежной техники.

ГАЗ 52 — это автомобиль целой эпохи. Можно сказать, что двигатель этого транспортного средства — это переходящая модель между 53 и 51 Газонами. Как показала практика, силовой агрегат достаточно надежный, но все чаще оставшиеся моторы подвергаются капитальному ремонту.

Технические характеристики

Двигатель Газ 52 обладает достаточно высокими техническими характеристиками. Автомобили оснащались 6-цилиндровым рядным двигателе, что значительно отличали их от остальных моделей движков. Итак, рассмотрим основные технические характеристики и устройство, которыми обладают силовые агрегаты:

| Наименование | Характеристика |

| Модель | ГАЗ-52 |

| Тип | Рядная шестерка |

| Топливо | Бензин |

| Впрыск | Карбюратор |

| Объем | 3,5 литра (3485 см куб) |

| Мощность | 75 лошадок |

| Количество цилиндров | 6 |

| Количество клапанов | 12 |

| Диаметр цилиндра | 82 мм |

| Охлаждение | Жидкостное |

| Материал исполнения блока цилиндров | Чугун |

| Материал исполнения головки блока | Алюминий |

| Порядок работы цилиндров | 1-5-3-6-2-4 |

Капитальный ремонт

Капитальный ремонт двигателя ГАЗ 52 своими руками проводиться достаточно типично, как и для остальных 6-рядных моторов. Как показывает практика, большинство автолюбителей делают это именно самостоятельно, поскольку стоимость восстановления достаточно дорогая.

Вначале проведения ремонта мотор подвергается разборке, что характерно для операции проведения восстановления. Разбирается поршневая группа, вытягивается коленчатый вал, снимается головка блока цилиндров. Следующим этапом становится проведения диагностических работ.

Диагностика

В процессе диагностики, ДВС Газ 52 подвергается промерам. Так, мерятся поршневая группа, а также коленчатый вал. Соответственно мотор осматривается на наличие трещин. Согласно промерам мотор ГАЗ 52, ремонт которого проводится, проводится подбор поршней. Основными ремонтным размерами являются поршни — 82.5мм, 83 мм. В дальнейшем нет смысла проводить расточку, и проводится гильзовка блока.

Что касается коленчатого вала, то он растачивается на специальном станке для проточки коленвалов. Так, типовыми ремонтными размерами, которые устанавливаются на шейках, являются 0.25 мм, 0.50 мм и 0.75 мм. В очень редких случаях, применяется размер с маркировкой 1,00 мм. Такая размерность шеек коленчатого вала значительно понижает твердость, что с большой вероятностью может привести к обрыву сердца двигателя и прочим последствиям.

Расточка

Расточка ГАЗ 52 (двигатель) должна проводиться профессионалами и очень точно. Так, силовой агрегат устанавливается на специальный стенд, на котором точатся цилиндры. Если перед этим проводилась гильзовка блока, то все равно необходимо проточить гильзы и подогнать поршни по зазорам.

Также, чтобы не было дисбаланса, поршневая группа подгоняется по весу. Так, поршни и шатуны (точнее втулки) подгоняются по весу методом проточки.

Следующим этапом становится хонинговка. Каждый цилиндр хонингуется до получения зеркальной поверхности. Это необходимо для того, чтобы сгорание происходило правильно, а поршни с маслосъемными кольцами скользили и полностью снимали масло со стенок.

После проведения этих операций, мотор ставится на плоскошлифовальный станок и поверхность шлифуется. Так, снимается от 1 до 5 миллиметров, пока поверхность не станет ровной. Следующим этапом станет мойка, чтобы очистить весь внутренний мир двигателя от стружки и пыли.

Сборка

Процесс сборки достаточно долгий. Сначала перевязывается поршневая группа, а точнее укладывается коленчатый вал, и к нему присоединяются шатуны с поршнями. Далее, происходит переборка верхней части блока цилиндров. Так, меняются направляющие втулки, клапаны, седла клапанов (при сильном разрешении блока в местах крепления клапанов). При необходимости проводится опресовка , и устраняются трещины. Делается это при помощи аргонной сварки.

Далее, мотор начинает собраться. В процессе сборки проводится диагностика водяного насоса. При необходимости на нем меняют вал в сборе, подшипник и крыльчатку. Помпа — один из элементов, которые устанавливаются последними. Впоследствии, ставится поддон. Когда все собрано в мотор заливают масло. Для двигателя ГАЗ 52 это 10 литров смазочной жидкости — М-8.

Последним этапом по праву становится обкатка и регулировка клапанов. Так, данный силовой агрегат сначала катается на холодную, а потом уже на горячую. После пробега 1000 км, стоит провести техническое обслуживание по замене масла, масляного фильтра и регулировка клапанного механизма.

Вывод

Ремонтировать свой мотор ГАЗ 52 большинство автолюбителей предпочитают сами, пренебрегая техническими картами ремонта и процессами. Так, автомобильный мотор должен пройти все стадии капитального ремонта, и только после этого, ему гарантировано надежное и долгое функционирование.

Читайте также: