Как замерить диаметр цилиндра двигателя ваз

Обновлено: 11.05.2024

Лада 2108 БАГИРА › Бортжурнал › на завтра. заметки мне по поводу маркировки и проверки зазоров на поршневой. есть кстати вопросы.

замер поршня

4. Для определения зазора измерьте диаметр цилиндра (смотрите подраздел) и диаметр поршня, который измеряют микрометром в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 51,5 мм от днища поршня.

5. Измерьте щупом зазор между кольцами и канавками на поршне в нескольких местах по периметру. Если зазор превышает предельно допустимый (смотрите таблицу), замените поршни с кольцами.

Зазор между кольцами и канавками поршня: (таблица)

верхнее компрессионное кольцо-0,04-0,075mm

нижнее компрессионное кольцо-0,03-0,065mm

маслосъемное кольцо-0,02-0,055mm

Предельно допустимый зазор для всех колец-0,15mm

6 замерить зазор замка колец. нужно Вставить кольцо в цилиндр и продвинуть его поршнем, чтобы кольцо встало без перекосов. Если зазор превышает предельно допустимый, замените кольцо (смотрите таблицу). Если зазор меньше 0,25 мм, осторожно спилите надфилем концы кольца.

Зазор в замках поршневых колец: (таблица)

Номинальный-0,25-0,45mm

Предельно допустимый-1,0mm

примечания:

обозначения на поршне:

1-й ремонтный – треугольник,

2-й ремонтный – квадрат.

Обозначение группы по массе:

нормальная – “Г”,

увеличенная на 5 грамм – “ ”,

уменьшенная на 5 грамм – “-”.

17. Поверните поршневые кольца так, чтобы их замки располагались под углом 120° друг к другу.

Наминальные размеры цилиндров ипоршней:

Модель двигателя ВАЗ-21083

размерная группа-Е

диаметр цилиндра-82,04-82,05mm

диаметр поршня-82,005-82,015mm

Для подбора поршней к цилиндрам вычислите зазор между ними. Зазор определяется как разность между замеренными диаметрами поршня и цилиндра. Номинальный зазор равен 0,025-0,045 мм, предельно допустимый – 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера.

я тут не понял чет. наминальный зазор-это зазор который должен быть между цилиндром и поршнем, так?

он написано должен быть 0,025-0.045mm. т.е. запихну я щуп 0.025mm между поршнем и стенкой цилиндра и он должен поместиться, так? но не более 0.045mm. т.е. щуп 0.046mm уже большой зазор. но тут же следующей строкой что предельнодопустимый зазор 0.15mm. я так понимаю что главное не юольше 0.15mm зазор должен быть, так? это максимум зазор получается. че тогда в первом предложении написано 0.045mm ?как бы между 0,045 и 0,15 растояние большое…ок. дальше написано если зазор не превышает 0.15mm то можно подобрать поршни большего размера чтобы был зазор ближе в 0,025-0,045…опять тупняк. не пойму, зачем? 0,15 это же максимальный как бы зазор и его превышать не льзя, а тут написано что если он не превышен то ставьте больше поршня чтоб он стал еще меньше…дальше еще интереснее сказано, если зазор больше 0,15, т.е. капец какой большой! то точите цилиндры под следующие рем размеры. тут единственное понятное и логичное. либо там опечатка либо я хз, но все таки расстояние между 0,025-0,045 и 0,15 большое…объясните мне кто-то что это значит. я понял следующее: зазор должен быть в пределах 0,025-0,045 это збс. но может быть больше, главное чтоб не больше 0.15mm! если больше то следующий рем размер точим и меняем поршневую

у меня влез щуп 0.25mm ((((((и группа Е. последняя((((еще и квадрат на поршне(((

Первый ремонтный размерувеличен на 0,4 мм, второй – на 0,8 мм.

Для поршней ремонтных размеров поставляются в качестве запасных частей кольца ремонтных размеров, увеличенные на 0,4 мм и на 0,8 мм. На кольцах первого ремонтного размера выбита цифра “40”, а второго – “80”.

Стрелка на днище поршня показывает, как правильно ориентировать поршень при его установке в цилиндр. Она должна быть направлена в сторону привода распределительного вала.

по поводу цифры у буквы Е это класс пальца. они делятся на 3 класса с шагом кажется в 0.04mm.

я правильно понял, что мои поршня должны быть по размеру:

номинальный размер (82,005-82,015) + ремонтный размер (0,8)= 82,805-82,815.

если прибавить еще толщину щупа который влез в зазор, то цилиндр размером:

поршень размером (82,805-82,815) + щуп (0,25)=83,055-83,065

а должны быть по размерам:

поршень размером (82,805 -82,815) + зазор номинальный (0,025 -0,045) =82,83

поршень размером (82,805 -82,815) + зазор номинальный ( 0,025 -0,045)=82,85

поршень размером ( 82,805- 82,815) + зазор номинальный (0,025 -0,045) =82,84

поршень размером ( 82,805- 82,815) + зазор номинальный ( 0,025 -0,045)=82,86

с зазором в 0,15=82,955-82,965

выходит что цилиндр может варировать щас при замере от 82,83mm до 82.965mm, но Нутрометра у меня нет проверить(((

правда в середине ноября будет микрометр и можно было бы замерить толщину поршня)))

итоги:

у меня безвтыковые поршни фирмы стк с последним классом (Е) с пальцем второго класса да и еще второго (последнего причем) ремонтного размера с увеличением 0.8mm. крутотень! блок гбц больше не ремонтнопригодный! Либо гильзование (интересно почем это дело, новый блок не дешевле ли?) либо новый блок! ГБЦ тоже испоганена и тоже на замену…что делать? как и планировал. собираю щас на том, что есть. меняю вклыдыши только. и ксати они тоже ремонтные! первый размер 0,25! еще и осевой люфт…катаю кое как полгода-год и покупаю новый двигатель если будет это возможно…

Своими силами проверяем зазор между поршнем и цилиндром

В момент пуска холодного двигателя вы вдруг, услышали звук, напоминающий стук, а при прогреве двигателя он исчез или уменьшился, то пришло время проверять зазор между поршнями и цилиндрами. То есть пора браться за динамометрический ключ, и начинать откручивать головку блока цилиндров.

Что происходит с зазором между поршнем и цилиндром

В процессе правильной эксплуатации двигателя происходит естественный процесс и зазор между поршнем и цилиндром сужается. Это происходит исходя из условий постоянной эксплуатации в высоком температурном режиме деталей.

Кроме того, причиной сужения зазора между поршнем и цилиндром может являться неправильная регулировка движущихся деталей, температурная перегрузка или перекос цилиндров. Не следует забывать, что блоки цилиндров всё чаще выполнены из алюминиевых материалов, которые имеют двойной коэффициент расширения, по сравнению с легированным чугуном.

Уменьшенный зазор между поршнем и цилиндром приводит к тому, что возникает полусухое трение, и, как результат, повышается температура деталей блока цилиндров. Постепенно смазка прекращается вообще и следствием исчезновения зазора являются первые задиры на поршне.

Практически всегда итогом диагностики состояния блока цилиндров является ремонт цилиндров и элементов поршневой группы двигателя. Полностью определить степень дефектов поршней, гильз и остальных деталей, можно только после разборки головки блока цилиндров.

Добравшись до поршневой группы приступаем к дефектовке цилиндров и поршней. Основными измерительными приборами при измерении диаметров являются: микрометр – для поршней и нутромер (индикаторный калибр) для измерения диаметра цилиндра.

Нормы соответствия поршней и цилиндров

Прежде всего, занявшись ремонтом поршневой группы, вы должны знать, что существуют группы диаметров поршней, и таблицы номинальных размеров цилиндров и поршней. Именно на эту информацию и нужно ориентироваться в дальнейшем.

Диаметр поршней классифицируется по наружному диаметру на 5-ть классов: A, B, C, D, E через каждые 0,01 мм размера. Плюс категории по диаметру отверстия под поршневой палец через каждые 0,004 мм. Эти данные в виде цифры (категория отверстия) и буквы (класс поршня) маркируются на днище поршня.

Существуют расчетные нормы, которым должен соответствовать зазор между поршнем и цилиндром. Для новых деталей он должен быть 0,05 – 0,07 мм. Для бывших в эксплуатации деталей зазор между поршнем и цилиндром не должен превышать 0,15 мм.

Собственно для того и осуществляется промер зазора между поршнем и цилиндром. Чтобы либо приобрести поршни именно того класса, что и цилиндры. В случае если у эксплуатируемого двигателя зазор между поршнем и цилиндром превысил 0, 15 мм, то вам необходимо приступать к подбору поршней к цилиндрам, с максимальным приближением к расчетному размеру.

Предварительно должна производиться расточка цилиндров максимально приближенная к ближайшему по значению ремонтному размеру. Плюс нужно не забыть оставить припуск примерно в 0,03 мм для хонингования поверхности цилиндра после расточки. А вот теперь можно и за поршнями.

При хонинговке необходимо выдерживать диаметр, чтобы при установке поршня зазор соответствовал допустимой максимальной цифре зазора новых деталей – 0,045 мм.

Поршни измеряются микрометром, а цилиндры нутромером. Диаметр цилиндра измеряют в четырёх поясах и двух перпендикулярных плоскостях.

Подбирая поршни к цилиндрам, помимо номинального либо ремонтного размера, нужно обязательно учитывать массу поршней. Она бывает нормальная, увеличенная или уменьшенная на 5 грамм. К поршням ремонтной группы, кроме всего, подбираются ремонтные кольца, тоже ремонтных размеров.

Определившись с зазором между поршнем и цилиндром, вы легко подберете нудные размеры, и после проведенной расточки цилиндра (по необходимости) установите поршень.

Удачи вам при определении зазора между поршнем и цилиндром.

Какие размеры и зазоры поршневых колец допустимы в Ваз 2109 – 2115

Вопрос о замене поршневых колец может коснуться не только старых автомобилей, но и автомобилей с небольшим пробегом. Поршневые кольца выполняют 3 главные функции:

- уплотнение камеры сгорания,

- улучшение теплопередачи через стенку цилиндра

- регулируют расход смазки.

Как понять, что пришло время менять поршневые кольца

Когда значительно выросло потребление масла автомобилем, в цилиндрах упала компрессия. Прежде чем стремительно спешить в гараж нужно замерить компрессию, сначала на сухих цилиндрах и затем заливаем крышку от бутылочки масла и замеряем снова и сравниваем полученные результаты. Если показатели сухих цилиндров ниже, поршневые кольца подлежат замене.

Если нет, то кольца не при чем, и стоит обратить внимание на колпачки, клапана. Также при использовании низкосортного масла поршневые кольца могут залечь. Это явление встречается обычно у машин, чьи двигатели давно не эксплуатировались, либо эксплуатировались на совсем короткие расстояния.

Раскоксовать кольца можно следующим образом: выкрутить свечи и залить керосин в цилиндры на ночь это спасет от разрыхления нагара.

Видео: ВАЗ-09 Установка колец без оправок

Чтобы замерить зазор нужно установить кольцо в цилиндр и придавить сверху поршнем, и при помощи щупа замерить зазор, он должен быть в пределах от 0.25 до 0.45 мм предельно допустимый 1мм. Если зазор больше, кольцо необходимо в этом случае поменять, а если меньше – подточить. Для того чтобы подточить кольцо нужно использовать надфиль. Каждое кольцо подгоняется к тому цилиндру, где будет оно работать.

Видео: Замена поршневых колец, подбор тепловых зазоров

Размеры и маркировка поршневых колец Ваз 2109 – 2115

Основные размеры шатунно-поршневой группы я дам вам сейчас ниже на рисунке

Поршень — алюминиевый литой. По наружному диаметру поршни разбиты на пять классов (А, В, С, D, Е) через 0,01 мм. Наружная поверхность поршня имеет сложную форму. Поэтому измерять диаметр поршня необходимо только в плоскости, перпендикулярной поршневому пальцу, на расстоянии 55 мм от днища поршня.

По диаметру отверстия под поршневой палец поршни подразделяются на три класса (1, 2, 3) через 0,004 мм.

Классы диаметров поршня и отверстия под поршневой палец клеймятся на днище поршня (рис. 4).

Поршень — алюминиевый литой. По наружному диаметру поршни разбиты на пять классов (А, В, С, D, Е) через 0,01 мм. Наружная поверхность поршня имеет сложную форму. Поэтому измерять диаметр поршня необходимо только в плоскости, перпендикулярной поршневому пальцу, на расстоянии 55 мм от днища поршня.

По диаметру отверстия под поршневой палец поршни подразделяются на три класса (1, 2, 3) через 0,004 мм.

Классы диаметров поршня и отверстия под поршневой палец клеймятся на днище поршня.

Маркировка поршня Ваз 2109 – 2115

Таблица номинальных размеров цилиндров и поршней

По массе поршни сортируются на три группы: нормальную, увеличенную и уменьшенную на 5 г. Этим группам соответствует маркировка на днище поршня: «Г», «+» и «—».

На двигателе все поршни должны быть одной группы по массе. Поршни ремонтных размеров изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром.

Увеличению на 0,4 мм соответствует маркировка в виде треугольника, а увеличению на 0,8 мм — в виде квадрата. Стрелка на днище поршня показывает, как правильно ориентировать поршень при его установке в цилиндр. Она должна быть направлена в сторону привода распределительного вала.

Маркировка шатуна: 1 – класс шатуна по массе и по отверстию в верхней головке. 2 – номер цилиндра

Поршневой палец — стальной полый, плавающего типа, свободно вращается в бобышках поршня и втулке шатуна. В отверстии поршня палец фиксируется двумя стопорными кольцами. По наружному диаметру пальцы подразделяются на три класса через 0,004 мм. Класс маркируется краской на торце пальца: синяя метка — первый, зеленая — второй, а красная — третий класс.

Места, на которых допускается удалять металл, при подгонке головок шатуна

Поршневые кольца изготовлены из чугуна. Верхнее компрессионное кольцо — с хромированной бочкообразной наружной поверхностью. Нижнее компрессионное кольцо скребкового типа. Маслосъемное кольцо — с хромированными рабочими кромками и с разжимной витой пружиной. На кольцах ремонтных размеров ставится цифровая маркировка «40» или «80», что соответствует увеличению наружного диаметра на 0,4 или 0,8 мм.

Шатун — стальной, кованый. Шатун обрабатывается вместе с крышкой и поэтому они в отдельности невзаимозаменяемы. Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер 2 (рис. 5) цилиндра, в который они устанавливаются. В верхнюю головку шатуна запрессована сталебронзовая втулка.

По диаметру отверстия этой втулки шатуны подразделяются на три класса через 0,004 мм. Номер класса 1 клеймится на крышке шатуна. По массе верхней и нижней головок шатуны подразделяются на классы, маркируемые либо буквой, либо краской на крышке шатуна. На двигатель должны устанавливаться шатуны одного класса по массе.

Подгонять массу шатунов можно удалением металла с бобышек на верхней головке и на крышке до минимальных размеров 33 и 32 мм (рис. 6). После удаления металла с крышки шатуна на ней необходимо клеймить классы шатуна по отверстию под поршневой палец и по массе.

Обзор популярных моделей поршневых колец ВАЗ 2109 – 2115

Я рекомендую использовать именно металлические наборные маслосъемные кольца, потому что в отличие от коробчатого типа колец они прекрасно притираются в цилиндре, устойчивы к перегреву (не теряют свои пружинные свойства) и главное их достоинство, они работают как два не зависимых друг от друга кольца. Кольца коробчатого типа, очень боятся перегрева. Они при перегреве теряют свои пружинные свойства и плохо справляются со своей работой. И ещё один серьезный минус, они требуют очень осторожной обкатки. При малейшем отклонении от обкаточных режимов рабочие кромки кольца в некоторых местах могут откалываться и будут пропускать масло.

Конечно же, есть и другие производители поршневых колец, но они как обычно идут сплошные подделки и выбрать качественные порой не реально

Как измерить диаметр цилиндра двигателя?

Нутромеры предназначены для измерения диаметров отверстий, размеров пазов и внутреннего расстояния между поверхностями. Данные приборы применяются в тех случаях, когда использование линейки и рулетки невозможно или не обеспечивает необходимую точность замеров.

Приборы данного типа являются идеальным инструментом для проверки внутреннего диаметра цилиндров при сборке и ремонте автомобильных моторов. Сфера их применения: слесарные мастерские, пункты автосервиса и механосборочные цеха.

Что измеряют нутромеры

Существует два метода замеров: абсолютный и относительный. Первый применяется при использовании микрометрического нутромера. Прибор помещается внутрь отверстия и работает аналогично микрометру. Он замеряет абсолютное расстояние от одной поверхности до другой в миллиметрах.

Относительный метод применяется при использовании индикаторного нутромера. Перед началом измерений прибор приводится в рабочее положение, настраивается и выставляется «на ноль».

Принцип работы и характеристики индикаторных нутромеров

Каждый прибор состоит из двух основных узлов: индикатора с циферблатом часового типа и измерительной части (стебля). Величина перемещения подвижного стержня передается на отсчетное устройство с помощью клиновой или рычажной передачи.

Характеристики индикаторных нутромеров:

- минимальный диаметр измеряемого отверстия – от 6 мм;

- погрешность – 0,15-0,025 мм;

- цена деления – от 0,01 до 0,001 мм;

- движение стержня – от 1 до 10 мм (зависит от модели).

Как работать с индикаторным нутромером

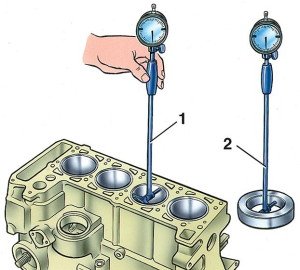

Как того требует инструкция, перед началом работы инструмент нужно выставить «на ноль». Удобнее всего это сделать с помощью калибровочного кольца. При его отсутствии можно воспользоваться концевой мерой со струбциной или другим прибором (например, микрометром или штангенциркулем).

Настройка нутромера по микрометру

В первую очередь проверяется точность микрометра с помощью концевой меры. Если погрешность находится в допустимых пределах, то действовать необходимо по следующему плану:

- подбирается сменный стержень (например, длиной 10 мм) и устанавливается на измерительную штангу нутромера;

- на микрометре так же выставляется размер 10 мм, после чего зажимается стопорный винт;

- нутромер фиксируется в тисках через деревянную втулку на стебле. Этим обеспечивается его неподвижность;

- стержень нутромера помещается между измерительными губками микрометра;

- отклонившаяся стрелка совмещается с отметкой «ноль» на циферблате вращением головки индикатора.

Для измерения диаметра цилиндра прибор помещается внутрь отверстия так, чтобы его стержень находился перпендикулярно продольной оси изделия. Нужное положение достигается с помощью легких покачиваний.

Если стрелка отклоняется влево от нуля, то диаметр исследуемого отверстия больше размера образца. Если вправо – то меньше.

Снимаем показания: стрелка отклонилась влево на 15 делений. Делаем расчет: умножаем 15 на цену одного деления (0,01 мм) и получаем 0,15 мм.

Зная диаметр образца (10 мм), производим окончательный расчет: 10+0,15=10,15 мм.

При снятии показаний стоит учитывать, что индикатор имеет две шкалы:

- большую – сотые доли мм.;

- малую – миллиметры.

Для измерения отверстий больших размеров применяются дополнительные стержни-удлинители, входящие в комплектацию нутромера. Более детальную информацию о том, как пользоваться прибором, вы можете найти в инструкции по эксплуатации.

Как работать микрометрическим нутромером

Перед началом работ прибор устанавливается «на ноль» с помощью меры, входящей в комплект. Процедуру рекомендуется выполнять при температуре +20 о С по следующему плану:

- микрометрическая головка размещается между губами установочной меры;

- вращением барабана добиваемся прижатия измерительных поверхностей с обеих сторон;

- закручиваем фиксирующий винт и извлекаем прибор.

Снимаем показания. Если нулевое значение на барабане совпадает с продольной линией на стебле, то прибор настроен и готов к работе.

Как измерять микрометрическим нутромером

Принцип работы с таким прибором отличается от замеров с помощью индикаторных аналогов. Для измерения диаметра цилиндра на нутромере выставляется приблизительный его размер. После этого микрометрическая головка помещается в отверстие перпендикулярно его продольной оси. Вращением барабана и трещотки необходимо добиться прижатия измерительных поверхностей с двух сторон.

Следующее действие – завинчиваем до упора стопорный винт и извлекаем прибор из отверстия для снятия показаний. Для получения искомого значения складываются три составляющие:

- значение на шкале;

- длина манометрической головки;

- размер удлинителя, если таковой применяется.

Условия эксплуатации, хранения и методика поверки нутромеров

Межповерочный интервал для измерителей данного типа составляет 1 год. Поверка прибора производится в соответствии с методикой МИ 2192-92.

Условия эксплуатации нутромеров:

- окружающая температура – от +15 до +25 о С;

- влажность – до 80%;

- установка ноля – перед каждым началом работы.

При пользовании индикаторным нутромером рекомендуется его удерживать за деревянную втулку. В противном случае, стальная штанга будет нагреваться от тепла руки. Это повлечет ее удлинение на сотые доли миллиметра, что спровоцирует искажение показаний индикатора.

Как разобрать индикаторный нутромер

Разборка прибора производится в порядке, обратном сборке. Сначала вывинчивается удлинительный стержень, а затем индикатор отделяется от измерительной штанги. Перед длительным хранением все элементы конструкции, за исключением циферблата индикатора, протираются авиационным бензином и смазываются. Хранение нутромера осуществляется в упаковочном боксе при температуре +20±5°С.

Своими силами проверяем зазор между поршнем и цилиндром

В момент пуска холодного двигателя вы вдруг, услышали звук, напоминающий стук, а при прогреве двигателя он исчез или уменьшился, то пришло время проверять зазор между поршнями и цилиндрами. То есть пора браться за динамометрический ключ, и начинать откручивать головку блока цилиндров.

Что происходит с зазором между поршнем и цилиндром

В процессе правильной эксплуатации двигателя происходит естественный процесс и зазор между поршнем и цилиндром сужается. Это происходит исходя из условий постоянной эксплуатации в высоком температурном режиме деталей.

Кроме того, причиной сужения зазора между поршнем и цилиндром может являться неправильная регулировка движущихся деталей, температурная перегрузка или перекос цилиндров. Не следует забывать, что блоки цилиндров всё чаще выполнены из алюминиевых материалов, которые имеют двойной коэффициент расширения, по сравнению с легированным чугуном.

Уменьшенный зазор между поршнем и цилиндром приводит к тому, что возникает полусухое трение, и, как результат, повышается температура деталей блока цилиндров. Постепенно смазка прекращается вообще и следствием исчезновения зазора являются первые задиры на поршне.

Практически всегда итогом диагностики состояния блока цилиндров является ремонт цилиндров и элементов поршневой группы двигателя. Полностью определить степень дефектов поршней, гильз и остальных деталей, можно только после разборки головки блока цилиндров.

Добравшись до поршневой группы приступаем к дефектовке цилиндров и поршней. Основными измерительными приборами при измерении диаметров являются: микрометр – для поршней и нутромер (индикаторный калибр) для измерения диаметра цилиндра.

Нормы соответствия поршней и цилиндров

Прежде всего, занявшись ремонтом поршневой группы, вы должны знать, что существуют группы диаметров поршней, и таблицы номинальных размеров цилиндров и поршней. Именно на эту информацию и нужно ориентироваться в дальнейшем.

Диаметр поршней классифицируется по наружному диаметру на 5-ть классов: A, B, C, D, E через каждые 0,01 мм размера. Плюс категории по диаметру отверстия под поршневой палец через каждые 0,004 мм. Эти данные в виде цифры (категория отверстия) и буквы (класс поршня) маркируются на днище поршня.

Существуют расчетные нормы, которым должен соответствовать зазор между поршнем и цилиндром. Для новых деталей он должен быть 0,05 – 0,07 мм. Для бывших в эксплуатации деталей зазор между поршнем и цилиндром не должен превышать 0,15 мм.

Собственно для того и осуществляется промер зазора между поршнем и цилиндром. Чтобы либо приобрести поршни именно того класса, что и цилиндры. В случае если у эксплуатируемого двигателя зазор между поршнем и цилиндром превысил 0, 15 мм, то вам необходимо приступать к подбору поршней к цилиндрам, с максимальным приближением к расчетному размеру.

Предварительно должна производиться расточка цилиндров максимально приближенная к ближайшему по значению ремонтному размеру. Плюс нужно не забыть оставить припуск примерно в 0,03 мм для хонингования поверхности цилиндра после расточки. А вот теперь можно и за поршнями.

При хонинговке необходимо выдерживать диаметр, чтобы при установке поршня зазор соответствовал допустимой максимальной цифре зазора новых деталей – 0,045 мм.

Поршни измеряются микрометром, а цилиндры нутромером. Диаметр цилиндра измеряют в четырёх поясах и двух перпендикулярных плоскостях.

Подбирая поршни к цилиндрам, помимо номинального либо ремонтного размера, нужно обязательно учитывать массу поршней. Она бывает нормальная, увеличенная или уменьшенная на 5 грамм. К поршням ремонтной группы, кроме всего, подбираются ремонтные кольца, тоже ремонтных размеров.

Определившись с зазором между поршнем и цилиндром, вы легко подберете нудные размеры, и после проведенной расточки цилиндра (по необходимости) установите поршень.

Удачи вам при определении зазора между поршнем и цилиндром.

Штихмас. Как измерить диаметр цилиндра?

Для разных видов измерений нужна своя точность. Размеры деталей обычно измеряют микрометром. Но что делать, если измерить нужно не саму деталь, а отверстие в ней? Сегодня, мы поговорим о малоизвестном инструменте для которого не составит труда дать значение с точностью до сотых миллиметров для блока цилиндров вашего автомобиля.

Предназначение штихмаса

Штихмас – это инструмент для измерения размеров отверстий разной формы. Поэтому его называют нутромером. Штихмас при измерении соприкасается с поверхностью только в двух точках.

Измеряют диаметры круглых отверстий или ширины паза (расстояния между плоскостями). Точность измерения – одна сотая часть миллиметра.

Есть более точные приборы (цена делений 5 мкм).

С его помощью можно понять, насколько сношены внутренние цилиндрические поверхности, определить овальность, узнать насколько реальный размер детали отличается от нужного.

Виды штихмасов

Общепринятой классификации штихмасов нет. Поэтому их разделяют на группы по способу измерений. Микрометрические и индикаторные имеют разные методы замеров.

Микрометрический измеряет реальную длину.

Индикаторные сравнивают шаблон и реальный размер. Штихмас настраивают на конкретный размер. Потом определяют насколько реальное значение отличается от этого показателя.

Штихмасы имеют разные отсчётные устройства и способы передачи. Разными могут быть формы поверхностей, которые помогают измерять.

Измерительные поверхности трёхточечного штихмаса расположены под углом 120° друг к другу. Это позволяет проводить минимальное количество замеров для определения линейных характеристик детали. Информацию о размере берут на цифровой шкале нутромера.

Сферический штихмас – это инструмент, измерительные поверхности которого находятся на одной сфере. Максимальная длина 1000 мм. Он относится к двухточечным. Для измерений нужно сделать больше замеров, чем трехточечным.

Штихмасом цанговым (шариковым) измеряют небольшие отверстия, которые не под силу измерить микрометрическим (диаметр от 0,95 до 18 мм). Снабжён комплектом головок разных типов. Для измерения головку нужного размера и формы вводят в отверстие, внутренняя игла смещается вдоль оси, цанги прижимаются к его стенкам.

Самым точным, удобным и дорогим является электронный штихмас.

Микрометрический штихмас

Состоит из стального прута, концы которого заточены в виде шара, и устройства со шкалами для определения расстояний.

Существует специальное понятие: «снимать штихмас». Оно обозначает процесс измерения деталей.

Штихмас относится к группе инструментов, называемых калибрами.

Микрометрический штихмас имеет большое сходство с микрометром. Можно сказать, что принцип действия у них один и тот же, а расположения измеряемых деталей разное.

Микрометрическая головка – основная деталь этого штихмаса. Она состоит из стержня (стебля), винта, барабана.

Принцип действия микрометрического штихмаса

Инструмент помещают внутрь измеряемого отверстия. Начинают вращать барабан. Он соединён с измерительным наконечником, который под воздействием барабана выдвигается, пока не упрётся в стенку измеряемого отверстия. Если же сразу размер штихмаса был больше измеряемого расстояния, то наконечник ввинчивается внутрь, пока прибор не поместится в нём.

Но размеры стебля прибора ограничены. Чтобы измерить отверстие, длина которого превышает длину нутромера, используют удлинители. Они имеют постоянный размер. Он обозначен на внешней поверхности прибора. В каждом комплекте для измерения штихмасом есть несколько удлинителей разной длины.

Индикаторный штихмас

Это может быть устройство, по внешнему виду напоминающее циркуль. Его подпружиненные ножки на концах загнуты наружу. Это измерительные поверхности. Ножки такого кронциркуля-штихмаса сдвигаются и раздвигаются винтом.

Другие модели выполнены в форме стержня (направляющая втулка), с одного конца которого находится круглая шкала со стрелкой.

Внутри направляющей втулки есть два стержня разной длины. Тот, что покороче, прикасается к головке. В нем находится движок и стержень для измерения.

Вначале прибор устанавливают на нужный размер. Движок с пружиной передаёт движение на индикатор. Стрелка двигается и указывает отклонение размера.

Телескопический штихмас

Устройство телескопического штихмаса похоже на устройство микрометра. Точность измерения 0,01 мм.

Предназначен для проверки горизонтальных и вертикальных поверхностей, овальности, конусности валов, отверстий и цилиндров.

Измерительные части штихмаса делают из следующих видов стали:

- цементуемых углеродистых 15 и 20;

- углеродистых 12А;

- шарикоподшипниковой ШХ15;

- инструментальных легированных Х и ХГ.

Для того, чтобы измерительные поверхности сохранялись как можно дольше, их хромируют, азотируют или делают наплавку из прочного сплава.

Как читать показания штихмаса?

Когда вращение барабана прекращается и микрометрический винт перестает двигаться, стопором закрепляют его и начинают смотреть на показания прибора. Он состоит из двух шкал, расположенных перпендикулярно друг к другу. Одна, основная, находится на стебле прибора. Цена одного деления на ней 1 мм. Когда пятка прикасается к микрометрическому винту, ноль на шкале барабана совпадает с нолём шкалы на стебле. Шкала барабана разделена 50 делениями. Цифры стоят через каждые 5 делений. Цена каждого 0,01 мм. Поэтому при полном повороте барабана винт сдвигается на 0,5 мм.

Но на стебле есть своя шкала. Ее длина 13 мм. Цена деления на ней 0,5 мм и 1 мм. Поэтому сначала оценивают показания на стебле. Затем смотрят на показания на фаске барабана. Складывают эти цифры. Но это еще не все. В большинстве случаев при измерении используется удлинитель. Его длину тоже нужно прибавить к полученному значению.

Максимальная длина без удлинителя 63 мм. Чтобы прикрепить удлинитель к прибору, снимают гайку со стебля. Устанавливают нужное количество удлинителей и закручивают гайку на конец последнего.

Самый короткий удлинитель 13 мм, самый длинный – 600 мм. Кроме них есть размером 25, 50, 100, 150 и 200 мм.

Требования при работе со штихмасом

Для максимальной точности измерений инструментом нужно соблюдать некоторые требования:

- Измерительные поверхности должны быть чистыми.

- Процедуру измерения проводят при 20 градусах.

- После измерения поверхности, которые прикасались к измеряемым плоскостям, промывают чистым бензином. Смазывают техническим вазелином.

- Штихмас хранят в футляре.

Ремонт блока цилиндров двигателей ВАЗ, дефектовка, проверка плоскости и герметичности, измерение диаметра цилиндров, расточка и хонингование, контрольные величины и зазоры.

Перед началом ремонта блока цилиндров двигателей ВАЗ, первым делом нужно тщательно вымыть блок. Продуть и просушить его сжатым воздухом, особенно масляные каналы. Если в опорах или в других местах блока имеются трещины, он подлежит замене.

Ремонт блока цилиндров двигателей ВАЗ, дефектовка, проверка плоскости и герметичности, измерение диаметра цилиндров, расточка и хонингование, контрольные величины и зазоры.

Привалочная плоскость блока цилиндров двигателей ВАЗ может быть деформирована. Поэтому следует проверить ее с помощью линейки и набора щупов. Линейку необходимо устанавливать по диагоналям и осям плоскости. Если плоскость искривлена более чем на 0,1 мм, блок цилиндров нужно заменить.

Контролируемые размеры блока цилиндров двигателей ВАЗ.

Если было замечено попадание охлаждающей жидкости в картер, необходимо проверить герметичность блока цилиндров. Заглушив отверстия охлаждающей рубашки блока, нужно нагнетать в нее воду комнатной температуры под давлением 0,3 МПа (3 кгс/см2). В течение 2 минут не должно наблюдаться утечки воды из блока.

Если отмечалось попадание моторного масла в охлаждающую жидкость, следует проверить блок на наличие трещин в зонах масляных каналов. Это можно делать на автомобиле:

В случае появления пузырьков воздуха в воде, заполняющей рубашку охлаждения, блок цилиндров придется заменить.

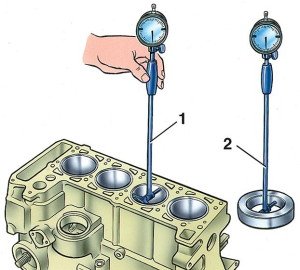

Измерение диаметра цилиндров блока цилиндров двигателей ВАЗ.

Диаметр цилиндра блока цилиндров двигателей ВАЗ измеряют нутромером в четырех поясах как в продольном, так и в поперечном направлении. В зоне верхнего пояса цилиндры не изнашиваются. Разность размеров в верхнем и остальных поясах показывает величину износа цилиндров. При износе цилиндров до 0,15 мм их рекомендуют только хонинговать.

Измерение цилиндра нутромером.

Если величина износа более 0,15 мм, следует расточить цилиндры до ближайшего ремонтного размера поршней, увеличенного на 0,4 или 0,8 мм от номинала. Оставив припуск 0,03 мм на диаметр для хонингования.

Виды износа цилиндров блока цилиндров двигателей ВАЗ.

Встречаются цилиндры с овальным и бочкообразным износом. Мелкие частые риски на поверхности цилиндра по всей высоте движения первого компрессионного кольца означают, что скалывавшиеся частицы хромового покрытия царапали цилиндр. Соответственно, качество хромирования этого кольца низкое. Если зеркало цилиндра матовое, значит, это явно абразивный износ из-за пыли, попадавшей через негерметичный корпус воздушного фильтра.

Цилиндры блока цилиндров двигателей ВАЗ по диаметру разбиты на пять классов: А, В, С, D, Е, их размеры различаются на 0,01 мм. Класс цилиндра отмечен на нижней плоскости блока. Там же, а также на крышках коренных подшипников клеймится условный номер блока цилиндров, указывающий на принадлежность крышек к данному блоку.

Маркировка блока цилиндров двигателей ВАЗ.

После выяснения износа необходимо определить ремонтный размер, приобрести поршни нужного размера и провести обработку цилиндров под каждый из них индивидуально. Днища поршней следует пометить номерами цилиндров.

Расточка и хонингование блока цилиндров двигателей ВАЗ.

Если мастерская, куда вы намереваетесь отдать блок для расточки цилиндров, примет его в работу без поршней, заберите его скорее и ищите другую мастерскую. На блоке, принятом в ремонт, должен быть выбит номер квитанции мастерской. Это привязка на случай претензий по качеству.

Расточку обычно проводят твердосплавными резцами при частоте вращения шпинделя около 315 об/мин с подачей 0,05-0,08 мм/об. Припуск на чистовое растачивание — не более 0,15 мм. Получаемая шероховатость поверхности Ra — 1,25 мкм. До хонингования допускается небольшая чернота шириной до 10 мм и глубиной не более 0,03 мм. Оставляемый припуск на хонингование — 0,04-0,08 мм.

Окончательная обработка цилиндров — хонингование до достижения нужного размера и шероховатости Ra = 0,32 мкм, овальности и конусности в пределах 0,02 мм. Хонингуют цилиндр в два приема. Припуск на предварительную доводку составляет 0,03-0,08 мм. На окончательную — 0,01-0,03 мм. Частота вращения хона (хонинговальной головки) около 284 об/мин. Скорость возвратно-поступательного движения — 22 м/мин при предварительной обработке и 14 м/мин при окончательной.

Хонинговальная головка, абразивные бруски которой прижимаются пружинами к стенкам цилиндра, выполняет вращательное движение вокруг своей оси и возвратно-поступательное — вдоль оси. Хонингование происходит при непрерывной подаче охлаждающей жидкости. Чаще всего керосина или керосина с 10-20 % машинного масла. В результате обработки, помимо снятия металла для доводки диаметра до нужного размера, на зеркале цилиндра образуются риски глубиной до 0,05 мм под углом 50-60 градусов друг к другу.

Цилиндр после хонингования и проверка зазора.

В этих микроуглублениях задерживается масло, необходимое для смазки колец и поршней. Точность размеров обработанного цилиндра составляет 0,005-0,010 мм. Овальность и конусность — не более 0,03 мм.

После расточки и хонингования цилиндров замеряют зазоры между стенками цилиндра и соответствующим поршнем согласно меткам на днищах поршней. Вставив поршень в цилиндр на нужную глубину и ведя замер поперек блока. При замерах необходимо следить за температурой деталей, так как при обработке цилиндр нагревается.

Контролируемые размеры цилиндров и поршней по классам.

Зазоры в паре «поршень — цилиндр» выдерживаются с высокой точностью (допуск — 0,02 мм). Так как для нормальной смазки трущихся деталей необходимо наличие между ними заданного зазора. Толщина слоя горячего масла на вертикальной металлической поверхности равна примерно 0,02 мм, а зазор должен быть вдвое больше. Отсутствие зазора не дает возможности удержать масляную пленку, и последствия этого известны: заедание, задиры и заклинивание деталей.

Контрольные величины зазоров поршневой группы блока цилиндров двигателей ВАЗ.

Зазор контролируют по перемещению поршня в цилиндре. Чистый поршень в чистом цилиндре при одинаковой температуре поршня и цилиндра не должен падать. А лишь медленно опускаться под действием собственного веса или при легком нажатии пальцем.

По материалам книги «Ремонт двигателя своими руками».

Волгин В.В.

Моторист-конструктор» или как правильно собрать двигатель? ч. 2

В прошлом номере журнала мы познакомили читателей с сервисным опытом немецкой фирмы Kolbenschmidt. Речь шла о технологии сборки коленчатого вала и подшипников двигателя. На очереди - сборка шатунно-поршневой группы.

Установить поршни с кольцами и шатунами в блок цилиндров - работа не сложная, времени занимает немного - час, от силы два. Однако простота такой работы только кажущаяся.

Не проверишь - не поедешь

Лакмусовой бумажкой, позволяющей отличить моториста-профессионала от дилетанта, является отношение к контрольно-измерительным операциям при сборке узла. И дело не только в том, что измерение геометрии каждой детали требует терпения и скрупулезности. Необходимо понимать смысл этих операций, а для этого моторист должен четко знать технологию ремонтных операций, не входящих непосредственно в процесс сборки двигателя, например, как шлифуют коленчатый вал или растачивают и хонингуют блок цилиндров.

Зачем, спросите? Ведь расточник по размеру поршней может сам определить диаметр цилиндров, а после обработки блока проконтролировать результат.

Действительно, может. Только ответственность за сборку, а значит, и за работу двигателя после ремонта несет моторист-механик. Так что делайте выводы, стоит ли тратить время на контрольные замеры, или ими можно пренебречь.

Это должен знать каждый

Как правило, специалист начинает сборку шатунно-поршневой группы с проверки блока цилиндров. И не случайно: блок цилиндров - основа всего двигателя. На него монтируется большинство моторных деталей и узлов. Брак, допущенный при ремонте цилиндров, может существенно затормозить процесс сборки двигателя.

Как известно, изношенные цилиндры растачивают и хонингуют в увеличенный (ремонтный) размер. При этом, помимо необходимой точности размеров, обязательным являются определенная микроструктура и рельеф поверхности цилиндров. Об этом нередко забывают, а зря. Идеальный с точки зрения геометрии цилиндр склонен к ускоренному износу при нарушении технологии хонингования или использовании несоответствующего инструмента. Та же участь уготована и другим деталям ЦПГ - в первую очередь поршневым кольцам.

Растачивание цилиндров обычно выполняют на вертикально-расточном станке. При этом необходимо обеспечить перпендикулярность поверхности цилиндра к оси постелей коленчатого вала. Особое внимание уделяется окончательному размеру после расточки. Величина припуска под хонингование должна быть не менее 0,0,08 мм. Дело в том, что при растачивании резец деформирует поверхность металла, завальцовывая графитовые зерна, содержащиеся в чугуне (графит, выходящий на поверхность, обеспечивает низкое трение поршневых колец и, соответственно, малый износ колец и самих цилиндров). Если припуск окажется слишком малым, то после хонингования графитовые зерна не вскроются.

Препятствовать открытию зерен графита могут и неправильно выбранные режимы хонингования, условия подачи смазки в зону хонингования, тип смазывающего материала.

Хонингование цилиндров выполняют на вертикально-хонинговальных станках. Суть этой операции вовсе не в заглаживании рисок от резца, как ошибочно полагают некоторые механики. При хонинговании за счет вращения и возвратно-поступательного движения головки с абразивными брусками на поверхности цилиндров намеренно создается шероховатость в виде сетки рисок определенной глубины, способных удерживать масло и тем самым смазывать поршневые кольца и поршни.

Очень важен угол хонингования - угол между рисками, образованными при поступательном движении головки. Оптимальные значения угла хонингования - 80o, что обеспечивается правильным подбором соотношения частоты вращения и скорости возвратно-поступательного движения хонголовки. При малом угле не удается добиться нужного профиля поверхности, что ведет к полусухому трению и возрастанию износа деталей. Большие углы обычно дают увеличение расхода масла.

Для получения необходимого микропрофиля поверхности, а именно сравнительно глубоких впадин и сглаженных выступов, хонингование выполняется в несколько операций (переходов). Черновое хонингование выполняют абразивными брусками с зернистостью 150, съем металла составляет около 0,06 мм. Далее следует чистовое хонингование брусками с зернистостью 280 (съем приблизительно 0,02 мм). И, наконец, отделочное хонингование брусками зернистостью 600 со съемом менее 0,005 мм (так называемое платохонингование).

Именно такая технология обеспечивает сглаживание выступов, фактически приближая профиль поверхности к той, какая будет после приработки деталей. В последние годы финишные операции хонингования стали заменять обработкой поверхности с помощью специальных абразивных щеток, дополнительно заглаживающих заусеницы на краях впадин (рисок).

Как проверить блок цилиндров?

Качество ремонта поверхности цилиндров (например, микропрофиль поверхности и выход графита на ней) в условиях авторемонтного предприятия проверить проблематично - для этого требуется специальное дорогостоящее оборудование (включая специальный прибор для определения шероховатости и микропрофиля поверхности). Поэтому ремонт цилиндров обычно осуществляется в специализированных мастерских, располагающих соответствующим оборудованием. А задача автосервиса - проверить размеры цилиндров на соответствие нормативным требованиям.

Начиная сборку шатунно-поршневой группы, моторист обязан проверить геометрические размеры - диаметр цилиндра в трех поясах (верхней, средней и нижней части цилиндров), причем в двух направлениях - продольном (вдоль оси коленвала) и поперечном. Измерения проводятся при помощи нутрометра. Все погрешности, включая любые отклонения формы, должны укладываться в допуск 0,0,018 мм в зависимости от величины диаметра цилиндра.

Для блоков с установленными в нем гильзами требуется еще ряд проверок. Верхняя плоскость бурта гильз должна выступать над плоскостью блока на 0,0,1 мм для «мокрых» и 0,1 мм для «сухих» гильз. Кроме того, опорные поверхности бурта на гильзе и выточки в блоке должны быть плоскопараллельны, а фаска на выточке должна быть больше, чем радиус перехода от бурта к цилиндрической части на гильзе (в противном случае гильза может треснуть). «Мокрые» гильзы, помимо этого, должны легко вставляться в свои гнезда на блоке (поверхность гнезд необходимо предварительно хорошо очистить). «Сухие» гильзы, напротив, запрессовываются в блок с натягом около 0,05 мм, причем поверхности сопряжения гильзы и блока должны быть гладкими, чтобы обеспечить хороший тепловой контакт и герметичность.

Верхний край цилиндров после ремонта может быть острым, что затрудняет установку поршней с кольцами и даже может спровоцировать поломку колец. Поэтому этот край следует обязательно притупить, сделав с помощью шабера небольшую фаску.

После всех проверок следует убедиться, что блок чистый, а на поверхности цилиндров не осталось грязи и абразивных частиц. Последние особенно опасны - плохо промытый после хонингования блок цилиндров не «проедет» и половины своего ресурса. Эффективные способы мойки цилиндров - ультразвук, керосин, масло, содовые растворы и специальные моющие средства. Бензин применять нельзя - абразив он не удаляет, зато весьма пожароопасен.

Как проверить поршень и шатун?

При сборке требуется правильно измерить размер юбки поршня, чтобы определить рабочий зазор поршня в цилиндре. Для этого используют микрометр или более точный прибор - измерительную скобу.

У подавляющего большинства поршней иностранного производства (поставляемых производителями комплектующих для двигателей) размер поршня выбит на днище, причем нередко указывается и минимально допустимый зазор поршня в цилиндре. Так что задача моториста - проверить, насколько замеры соответствуют нормативам (проверка обязательна, поскольку иногда встречаются отклонения). Отечественные поршни требуется проверять «с пристрастием» - разброс размеров в одном комплекте может оказаться весьма значительным.

Разница между диаметром цилиндра и размером поршня составляет искомый зазор: практика показала, что оптимальной является величина зазора, превышающая минимально допустимое значение на 0,0,02 мм.

Иная ситуация с поршнями, имеющими антифрикционное графитовое покрытие юбки (оно имеет характерный черный цвет). Если у поршня покрытие сплошное, то истинный размер юбки будет меньше измеренного на толщину слоя покрытия 0,0,02 мм. Поршни с покрытием, нанесенным трафаретным способом, замеряются в специальных точках, где графитовый слой отсутствует.

Сборка поршней с шатунами выполняется различными способами в зависимости от того, какой тип пальцев используется. «Плавающий» палец входит в отверстие бобышки поршня «от руки». Важно только не перепутать направление установки деталей и не забыть смазать палец маслом. Далее следует установить в канавки новые стопорные кольца, причем их стыки должны быть ориентированы в направлении движения поршней, иначе кольцо может выскочить из канавки при работе двигателя. По этой же причине нельзя использовать стопорные кольца, бывшие в употреблении.

У некоторых старых отечественных двигателей посадка пальца в поршне может быть слишком плотной. Использовать молоток для «заколачивания» пальцев нельзя, достаточно прогреть поршни до 80oС, и пальцы войдут «от руки».

В конструкциях с фиксированным пальцем сборка сложнее. Во-первых, необходима оправка, обеспечивающая точную установку пальца по середине поршня. Кроме того, шатун следует нагреть в муфельной печи или в крайнем случае на электроплите до 320oС, чтобы палец свободно вошел в отверстие его верхней головки. Ни в коем случае нельзя использовать открытое пламя для нагрева шатуна, а также «забивать» палец молотком, что иногда практикуется в некоторых мастерских.

Проверка поршневых колец

Бывает, что производители поставляют поршни без поршневых колец. Учитывая большое количество модификаций, которые имеют некоторые двигатели, желательно проверить высоту и радиальную ширину поршневых колец на предмет их соответствия канавкам поршней.

Зазор между торцами кольца и канавки можно определить различными способами, но проще всего установить кольцо в канавку и воспользоваться набором щупов. Торцевой зазор должен составлять в среднем 0,0,1 мм. Если зазор оказывается свыше 0,12 мм, то это означает, что кольцо или канавка поршня имеют недопустимые отклонения размеров.

Не менее важно проверить зазор в замках колец, для чего кольца поочередно устанавливают в верхнюю часть цилиндра. Зазор в замке замеряют с помощью набора щупов. Он составляет в среднем 0,0,6 мм.

Установка колец на поршень

Это простая, но ответственная операция - неаккуратность может привести к поломке кольца (чаще всего ломаются средние кольца) или значительному росту расхода масла у отремонтированного двигателя (если нарушить ориентировку колец).

На верхних кольцах направление сборки обычно обозначается словом ТОР (вершина). Стороной с этой надписью кольцо должно быть обращено к днищу поршня. Средние кольца скребкового типа монтируются скребком вниз. У колец с фаской на внутренней поверхности фаска чаще всего обращена вверх.

При установке колец особое внимание следует обращать на наборные маслосъемные кольца с двухфункциональным пружинным расширителем - важно, чтобы при монтаже дисков кольца звенья расширителя у стыка не встали внахлест.

Среднее и верхнее кольца устанавливают на поршень после монтажа маслосъемного. Для того чтобы не сломать и не деформировать кольца, желательно пользоваться специальными клещами. После установки колец необходимо проверять легкость их вращения в канавках.

Установка поршней в блок цилиндров

Прежде чем начинать этот этап сборки, следует установить кольца так, чтобы их замки располагались под углом 120o. При этом стык пружины коробчатого маслосъемного кольца должен быть развернут на 180o относительно замка самого кольца, а стык расширителя - на 120o относительно замков дисков наборного кольца.

Поверхность цилиндра, юбки поршней, кольца и шатунные вкладыши смазывают маслом, после чего кольца обжимают с помощью специальной оправки - ленточной или конической. Устанавливая поршни с шатунами в цилиндр, следует проверить направление сборки (обычно на поршнях иностранного производства ставится стрелка, указывающая на передний носок коленвала). Далее поршни проталкиваются в цилиндр легкими ударами рукоятки молотка. При этом надо следить, чтобы поршень продвигался без усилий, иначе можно сломать кольца (чаще всего ошибки на этой операции приводят к поломке коробчатого маслосъемного кольца или недопустимой деформации дисков наборного кольца).

После затягивания болтов крышек шатунов обязательно контролируется величина выступания днища поршней над верхней плоскостью блока (при положении поршней в ВМТ). Это значение определяется заводом-изготовителем двигателя. Если таких данных нет, то, с учетом толщины прокладки, зазор между поршнем и головкой блока не должен быть меньше 1 мм.

На этом сборка шатунно-поршневой группы закончена. Однако деталям ЦПГ еще предстоит обкатка на пониженных оборотах и нагрузках. При этом детали взаимно прирабатываются, загрязняя масло частицами износа, вследствие чего первую замену масла и масляного фильтра проводят не позднее, чем через 500 км пробега после ремонта.

Допуски на диаметр цилиндра

Хонингование цилиндров - один из самых ответственных этапов ремонта блока цилиндров

Чтобы не повредить кольца, на краю цилиндров надо сделать небольшую фаску

Измерение диаметра цилиндров (а) и поршней (б) - операции обязательные и выполняются перед сборкой двигателя

Для установки колец на поршень лучше всего пользоваться специальными клещами

Попадание звеньев расширителя внахлест - типичная ошибка начинающего моториста

Вставлять поршни в сборе с кольцами и шатунами в цилиндр удобно с помощью ленточной оправки

Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Для получения подробной информации пожалуйста, обращайтесь по телефону 812-3880855 или другими способами указанными вконтактах.

Читайте также: