Кто выпускает двигатели для камаза

Обновлено: 14.05.2024

Завод двигателей

Реализует полный технологический цикл производства

дизельных и газовых двигателей многоцелевого назначения,

силовых агрегатов, сцеплений, коробок передач и запасных

частей к ним.

Завод двигателей изготавливает продукцию на высокотехнологичных станках и линиях, сборочном, окрасочном, сварочном, металлорежущем оборудовании, термоагрегатах, автоматических гальваноавтоматах.

Презентации по продукции диверсификации

завода двигателей ПАО «КАМАЗ»: РУС, EN

Продукция и услуги

Двигатели и силовые агрегаты

Автокомпоненты: коробка передач,

раздаточная коробка, сцепления и др.

Завод двигателей

сотрудничает с производителями техники

различного назначения,

занимается созданием комплектаций двигателей и

силовых агрегатов в соответствии с требованиями заказчика,

разрабатывает детали и узлы,

оказывает услуги промышленного характера

(термическая и гальванообработка, механообработка).

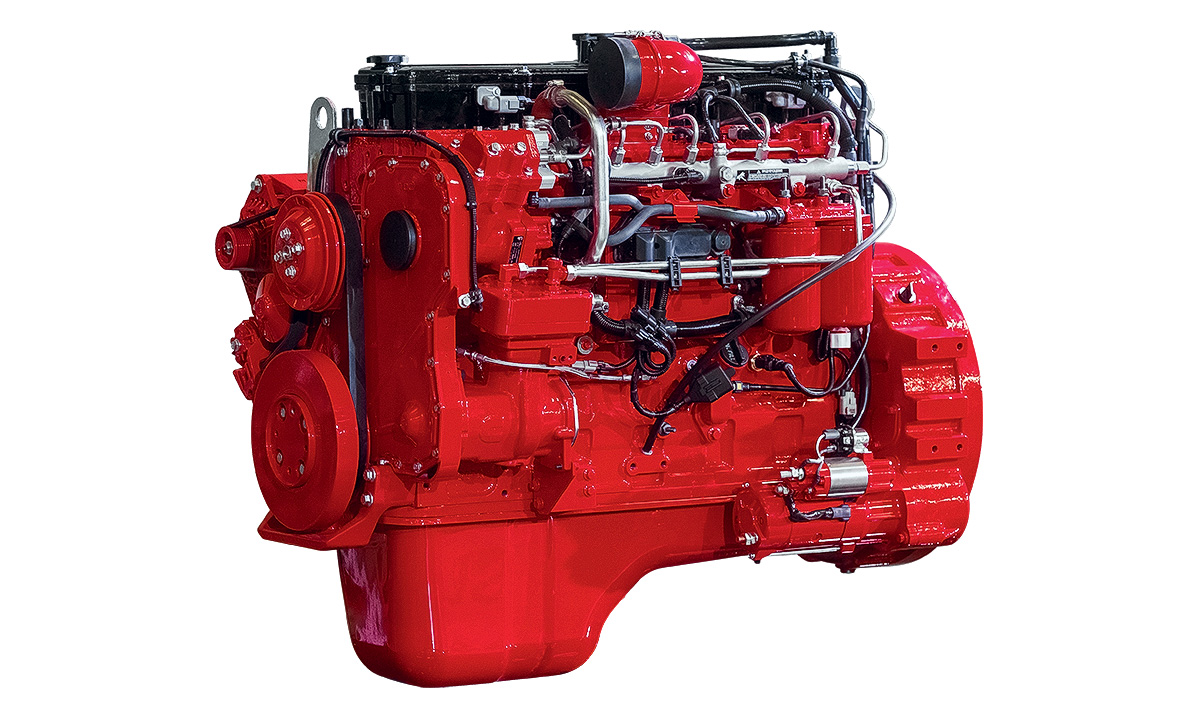

Линейка двигателей производства KAMAZ

Современные двигатели KAMAZ по своим технико-экономическим показателям соответствуют двигателям ведущих мировых производителей и имеют лучшие массогабаритные параметры

Двигатели КАМАЗ Р6

дизельные, объемом

11,95 л, мощностью от 380 до 750

л.с. с параметрами Евро-5

Двигатель V8, газовый

Промышленный двигатель

КАМАЗ V8

для дизельных и газопоршневых

энергоустановок. От 60 до 200 кВт.

Коробка передач ZF

Коробки передач совместного

предприятия «ЦФ КАМА»

г. Набережные Челны

ZF Ecomid-9S1310, 9S1315

ZF Ecosplit-16S1820, 16S1825

Коробки передач KAMAZ

5-ступенчатые модели 141, 142

10-ступенчатые модели 151, 152,154

Раздаточная коробка KAMAZ

Раздаточная коробка РК 6522 для

полноприводных автомобилей

большой грузоподъёмности полной массой 30–40 т с двигателями 320–420 л.с.

Наши работы

Завод двигателей города Набережные Челны изготавливает продукцию, используя высокотехнологичные станки и линии, сборочное, окрасочное, металлорежущее, сварочное оборудование, а также автоматические гальваноавтоматы и термоагрегаты. Одним из приоритетных направлений завода является изготовление силового агрегата КАМАЗ, привода силового с двигателем КАМАЗ и автокомпонентов (6-цилиндровый двигатель, коробка передач, раздаточная коробка, сцепления и другое). Современные двигатели KAMAZ по своим технико-экономическим показателям соответствуют двигателям ведущих мировых производителей и имеют лучшие массогабаритные параметры. Помимо этого, мы создаём комплектации двигателей и силовых агрегатов в соответствии с требованиями заказчика. Современное оборудование позволяет выпускать качественную продукцию по выгодным ценам.

Если вы хотите заказать силовой агрегат КАМАЗ или привод силовой с двигателем КАМАЗ, вы можете обратиться по контактам, указанным ниже, или заполнить форму обратной связи.

Самое время оценить ваш проект

Получите быструю оценку работ и детальный расчет. Оставьте

контакты, и мы свяжемся с вами в ближайшее время.

Где делают двигатели для КАМАЗов

Двигатель - это одна из самых важных составляющих автомобиля, скажу больше, это его сердце. Без него нет движения, а если его нет, то тогда такой автомобиль и не нужен. Исходя из этого, каждый автомобильный завод этому направлению уделяет особое внимание. Поэтому в нашем путешествии по стране КАМАЗ такое производство мы точно не могли обойти стороной, вот и зашли к ним на огонёк.

После того, как в мае 1974 года в экспериментальном цехе управления главного конструктора «КАМАЗа» был собран первый двигатель, а с 4 декабря 1975 года наше моторостроение окончательно перешло на новый уровень, ведь был собран новый дизельный двигатель КАМАЗ 740, и началась славная история этого предприятия. Тогда первые двигатели здесь собирались вручную. Все детали и узлы перемещались по территории цеха без использования современных технологий. Да, постепенно жизнь налаживалась, а тут на тебе большое горе. 14 апреля 1993 года на заводе двигателей произошёл сильный пожар, охвативший в считанные минуты всё предприятие. Огонь почти полностью уничтожил не только сам производственный корпус, но и сложнейшее технологическое оборудование. Но это не сломило камазовцев, взяли себя в руки и всё восстановили, уже в декабре 1993 года завод двигателей возобновил выпуск продукции. А сейчас он ещё краше и мощнее.

Сегодня Завод Двигателей КАМАЗ - это крупнейшее предприятие, обладающее полным технологическим циклом производства дизельных и газовых двигателей, силовых агрегатов многоцелевого назначения, а также сцеплений, коробок передач и запасных частей к ним.

По сути, этот очень мощный производственный комплекс, который насчитывает более 8 000 единиц различного оборудования. Это современные и высокоточные станки и линии Emag, Liebherr, Reshauer, Boehringеr, Mitsubishi. Всё это дополняется своим сварочным, металлорежущим, сборочным и другим оборудованием.

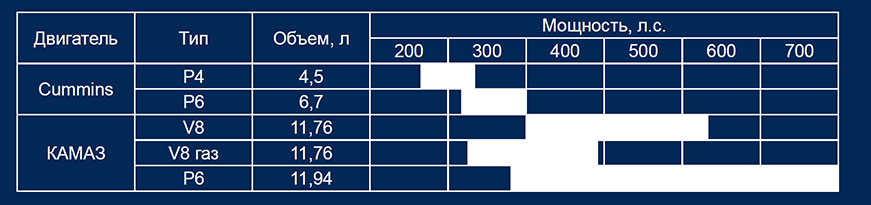

Современные двигатели КАМАЗ по своим технико-экономическим показателям соответствуют двигателям ведущих мировых производителей и имеют лучшие массогабаритные параметры. Под маркой КАМАЗ выпускается широкая линейка дизельных и газовых двигателей: V-образные 8 цилиндровые дизельные двигатели объемом 11,76 л, мощностью 200-500 л.с. и V-образные 8 цилиндровые газовые двигатели объемом 11,76 л, мощностью 260-400 л.с., а также Промышленные V-образные 8 цилиндровые двигатели КАМАЗ для изготовления дизель- генераторных и газопоршневых станций. Кроме этого, активно начали осваивать выпуск новых моторов Р6.

Современные двигатели КАМАЗ по своим технико-экономическим показателям соответствуют двигателям ведущих мировых производителей и имеют лучшие массогабаритные параметры. Под маркой КАМАЗ выпускается широкая линейка дизельных и газовых двигателей: V-образные 8 цилиндровые дизельные двигатели объемом 11,76 л, мощностью 200-500 л.с. и V-образные 8 цилиндровые газовые двигатели объемом 11,76 л, мощностью 260-400 л.с., а также Промышленные V-образные 8 цилиндровые двигатели КАМАЗ для изготовления дизель- генераторных и газопоршневых станций. Кроме этого, активно начали осваивать выпуск новых моторов Р6.

Современные двигатели КАМАЗ по своим технико-экономическим показателям соответствуют двигателям ведущих мировых производителей и имеют лучшие массогабаритные параметры. Под маркой КАМАЗ выпускается широкая линейка дизельных и газовых двигателей: V-образные 8 цилиндровые дизельные двигатели объемом 11,76 л, мощностью 200-500 л.с. и V-образные 8 цилиндровые газовые двигатели объемом 11,76 л, мощностью 260-400 л.с., а также Промышленные V-образные 8 цилиндровые двигатели КАМАЗ для изготовления дизель- генераторных и газопоршневых станций. Кроме этого, активно начали осваивать выпуск новых моторов Р6.

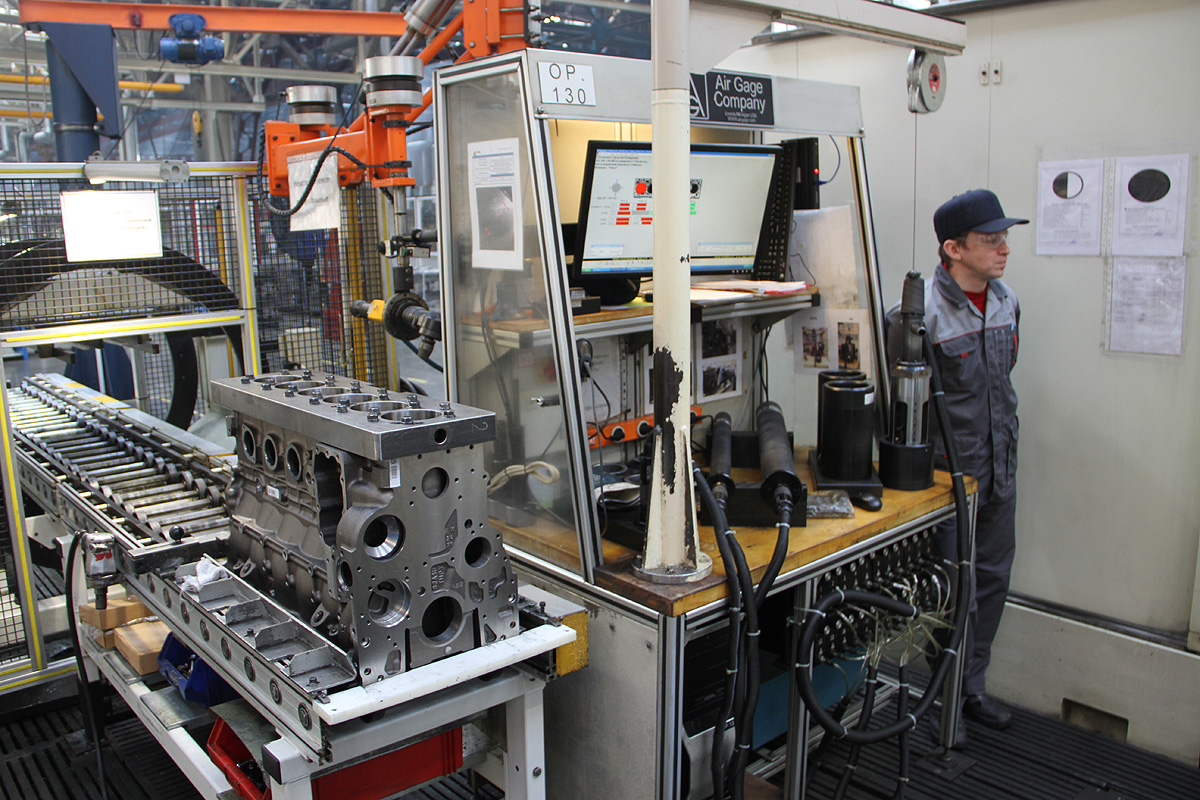

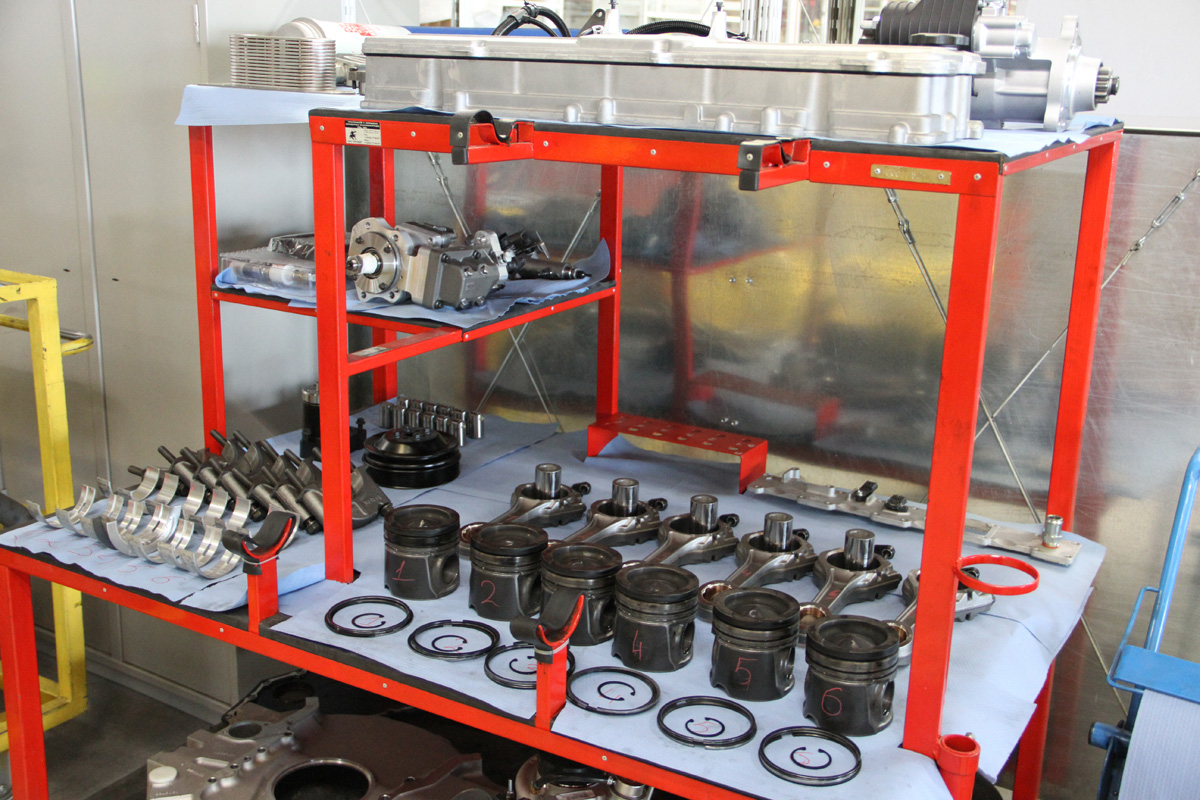

А вот и уже знакомые нам блоки цилиндров, которые были отлиты на Литейном заводе КАМАЗа. Совсем скоро их заполнят коленчатыми и распределительными валами, а также другой начинкой, и постепенно двигатель обретёт свои конечные очертания.

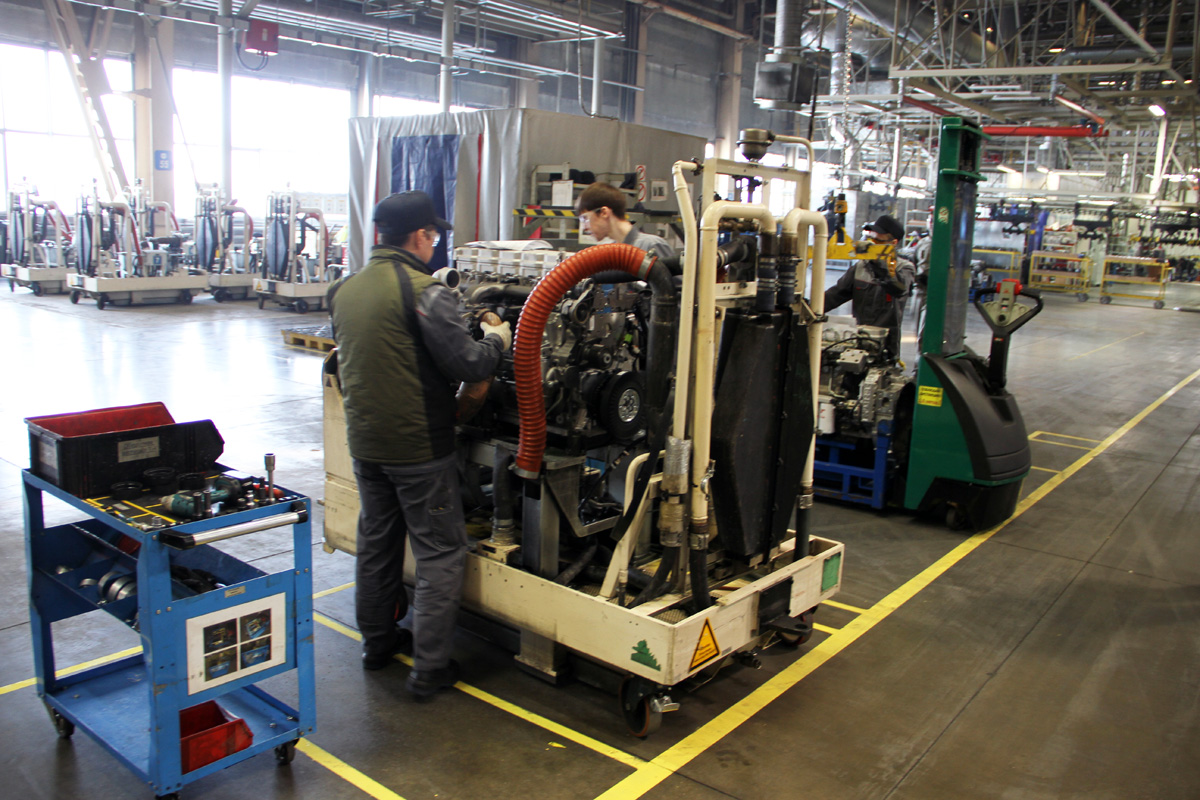

А вот и главный сборочный конвейер.

На заводе несколько сборочных линий, тут собирают, как классические V-образные «восьмёрки», так и совсем недавно начали собирать новый мотор Р6.

Каждую смену здесь собирают порядка 240 двигателей.

А вот и новая Линия по обработке головки блока цилиндра Р6. Она состоит из шести обрабатывающих центров, двух моечных машин, двух роботизированных комплексов по запрессовке сёдел, направляющих втулок, заглушек и других комплектующих, а также двух станций испытания на герметичность.

Сам процесс изготовления деталей на новой линии следующий. Отливка, пришедшая с литейного завода, попадает в маркиратор. Здесь ей присваивается индивидуальный номер и QR-код, они считываются сканером и заносятся в компьютер. Затем обрабатывается базовая плоскость и сверлятся отверстия, которые будут использоваться для базировки на следующих операциях. После механической обработки деталь по конвейеру попадает на станцию запрессовки сёдел и направляющих втулок, которые охлаждаются в азоте. Перед этим она проходит через промывочную и моечную камеры, специальный охлаждающий тоннель. Потом деталь отправляется на чистовую обработку и финишную мойку, далее на станцию запрессовки заглушек, после чего проходит проверку на герметичность. Далее всё это отправляется на конвейер окончательной сборки двигателей Р6.

Общий вид на линию комплексной сборки двигателей КАМАЗ Р6. Скорость транспортной ленты этого нового конвейера сейчас составляет 4 метра в минуту. На первом этапе производства камазовцы планируется выпускать 12 тысяч новых моторов в год, при этом время сборки каждого мотора составляет чуть больше 14 минут. В перспективе, когда по плану они станут выпускать до 30 тысяч штук в год, новые моторы станут выходить быстрее, каждые пять минут.

Напомню, проект, который получил название «Тибет», стартовал в 2014 году: «КАМАЗ» и Liebherr тогда подписали договор на разработку нового семейства рядных шестицилиндровых двигателей мощностью от 400 до 700 лошадиных сил класса «Евро-5» и, в перспективе, «Евро-6». За три года на заводе двигателей были построены площадки и смонтировано основное оборудование для производства блоков и головок цилиндров, также были смонтированы линии сборки двигателей, окраски силовых агрегатов Р6. В декабре прошлого года была обработана первая деталь нового двигателя и на линию сборки заложены первые двигатели КАМАЗ 910.10. И вот постепенно начинается производство.

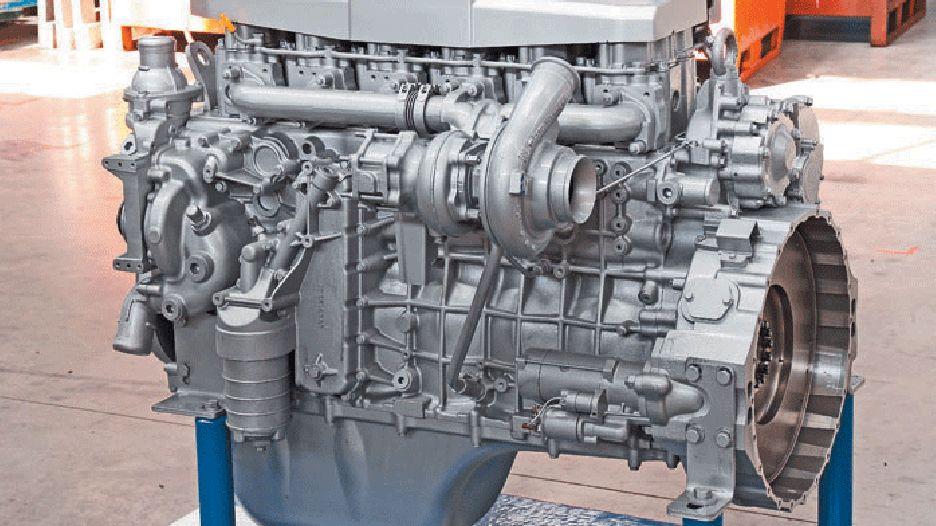

А вот так в сборе и выглядит новый дизельный двигатель КАМАЗ Р6 рабочим объёмом 12 л.

Ключевые компании

Группа организаций ПАО «КАМАЗ» объединяет 109 компаний на территории России, СНГ и дальнего зарубежья.

Всего в группе технологической цепочки ПАО «КАМАЗ» работает 33,5 тыс. человек.

Генеральный директор компании – Сергей Анатольевич Когогин.

История холдинга

Компания образована в 1969 году как Камский комплекс заводов по производству большегрузных автомобилей (производственное объединение «КАМАЗ»). Первый автомобиль сошел с главного сборочного конвейера 16 февраля 1976 года. В 1990 году ПО «КАМАЗ» было преобразовано в акционерное общество. В апреле 2009 года Ростеху официально перешло 37,8% акций КАМАЗа, годом позже эта доля была увеличена до 49,9%.

КАМАЗ сегодня

Единый производственный комплекс группы организаций ПАО «КАМАЗ» охватывает весь технологический цикл производства грузовых автомобилей от разработки, изготовления, сборки автотехники и автокомпонентов до сбыта готовой продукции и сервисного сопровождения.

ПАО «КАМАЗ» осуществляет экспорт автомобилей, СКД (сборочные комплекты деталей) и запасных частей в более чем 40 стран СНГ, Юго-Восточной Азии, Ближнего Востока, Африки, Восточной Европы, Латинской Америки.

Неоспоримым подтверждением надежности продукции КАМАЗа является то, что на протяжении 20 лет команда «КАМАЗ-мастер» была непревзойденным мировым лидером гонок на грузовиках-внедорожниках: 16 побед в «Дакаре» и несколько десятков побед в других международных ралли. Это сделало КАМАЗ всемирно известной маркой, способной составить достойную конкуренцию таким мировым автоконцернам, как Mercedes и MAN. В 2011 году на «Дакаре» все четыре автомобиля КАМАЗ, участвовавшие в гонке, заняли четыре первых места.

КАМАЗ – градообразующее предприятие Набережных Челнов (Татарстан), которое вносит огромный вклад в социально-экономическое развитие не только города, но и всей республики, выделяя средства в фонды социальных, экологических программ, на развитие спорта, культуры и искусства.

Продукция КАМАЗа

ПАО «КАМАЗ» выпускает широкую гамму грузовой техники: грузовые автомобили (более 60 моделей, свыше 1500 комплектаций, автомобили с правым рулем), прицепы, автобусы, двигатели, силовые агрегаты и различный инструмент. КАМАЗ традиционно позиционируется на рынке грузовых автомобилей полной массой от 14 до 40 тонн. За последние годы гамма выпускаемой продукции расширилась за счет новых моделей и семейств автомобилей – от городских развозных грузовиков до автомобилей повышенной грузоподъемности для эксплуатации в составе автопоездов полной массой до 120 тонн. Кроме того, в 2018 году КАМАЗ приступил к серийному производству электробусов.

Партнерство

Интеграция в международный автобизнес – стратегический выбор КАМАЗа. Компания работает с 600 поставщиков в России, странах СНГ и дальнего зарубежья и 120 российских предприятий-производителей спецтехники. Активно развивается и сотрудничество с международными партнерами.

Так, немецкий автомобилестроительный концерн Daimler владеет 15% акций предприятия и взаимодействует с КАМАЗом по различным проектам. По словам экспертов, эти партнерские отношения могут принести выгоду обоим предприятиям: для КАМАЗа – с точки зрения модернизации производства, привлечения инвестиций и получения новейших технологий, для Daimler – с точки зрения обретения дополнительных мощностей и доступа к развитой дилерской сети.

Кроме того, за последние годы на КАМАЗе создан ряд совместных производственных предприятий с участием ведущих иностранных производителей автокомпонентов: «ЦФ Кама» (коробки передач), «Камминз Кама» (двигатели), «Кнорр-Бремзе Кама» (тормозные системы), «Федерал Могул Набережные Челны» (детали цилиндропоршневой группы), «ДАЙМЛЕР КАМАЗ РУС» (выпуск и продажа легких грузовых автомобилей Fuso Canter и тяжелых грузовых автомобилей Mercedes-Benz Actros и Axor), «КРАН центр «КАМАЗ» (спецавтотехника на шасси КАМАЗ с КМУ Palfinger).

Двигатели Cummins для автомобилей Камаз

На грузовые автомобили Камаз устанавливаются не только двигатели, производимые в Набережных Челнах. На ряд моделей ставят силовые установки Cummins американского производства, которые отличаются повышенной надежностью, современной конструкцией отвечающей всем современным требованиям и легендарным качеством.

Не так давно сборочная линия Cummins была открыта на совместном американо-российском предприятии «Камминз-Кама» и теперь все двигатели серии L выпускаются в России. А вообще на грузовики Камаз устанавливаются следующие модели американских моторов:

- ISLe

- ISBe

- ISXe15

Мощность варьируется от 185 до 375 л.с. Все это конечно же дизельные двигатели стандарта Евро-3, 4-6 цилиндровые, рядные с турбонаддувом. Ресурс таких моторов составляет около 1 млн. км пробега.

Это одни из самых универсальных силовых установок в линейке американского производителя, они уже давно работают на среднетоннажных и тяжелых грузовиках, а также в автобусах, тягачах и другой технике, и именное поэтому Камаз ставит их на свои автомобили. Но моторы Cummins, поставляемые в Европу и продающиеся в Америке, отличаются конструктивно в основном из-за различий в экологических нормах. Для европейского рынка в названиях моделей добавляется маленькая буква «e».

Расшифровка обозначения модели двигателя Cummins

После названия линейки всегда идет цифра, которая обозначает мощность мотора. К примеру, ISLe-310, что означает 310 л.с. Могут добавляться различные буквы: ISLe-C325, что означает отсутствие системы нейтрализации выхлопных газов, или ISLe-325-40, наличие системы нейтрализации выхлопа на основе мочевины.

Технические характеристики

Серия ISLe это компактные, технологичные и мощные дизельные моторы, оснащенные топливной системой Common Rail, электронным блоком, которые управляет впрыском топлива в цилиндры и компрессионным тормозом Jacobs (как опция на некоторых моделях).

Линейка Cummins ISLe достаточно обширна. Только основных моделей в ней 10 штук, плюс еще несколько модификаций, в которых, к примеру, нет или есть системы нейтрализации выхлопа. Все они как минимум соответствуют экологическому стандарту Евро-3 и мощностной диапазон составляет от 276 до 375 л.с. Но у них есть и общие, присущие всей серии, технические характеристики.

- Тип: 6 цилиндровый, рядный, дизельный.

- Рабочий объем: 8,9 л.

- Мощность: 276-375 л.с.

- Охлаждение: жидкостное.

- Экологический стандарт: Евро-3 и 4.

- Топливная система: Common Rail - Bosch P7100 Pump.

- Турбонаддув: Turbocharged & Air-Air Intercooled.

Cummins ISLe ставят только на две машины - на шасси и самосвал Камаз 6520-19.

Отличительной чертой серии Cummins ISBe можно назвать универсальность и экономичность. Не зря их ставят на очень большой количество моделей Камаз. Здесь американцы нам предлагают как 4-х так и 6-ти цилиндровые агрегаты. Количество цилиндров видно в названии каждой модели – 4ISBe или 6ISBe. Все та же хорошо зарекомендовавшая себя топливная система Common Rail от компании Bosch и турбокомрпессор.

Модели с четырьмя цилиндрами ставят на грузовики и автобусы с полной массой до 18 тонн, а шесть цилиндров уже идут на тяжелые машины массой до 34 тонн.

- Тип: 4-6 цилиндровый, рядный, дизельный.

- Рабочий объем: 4,5-8,9 л.

- Мощность: 183-296 л.с.

- Охлаждение: жидкостное.

- Экологический стандарт: Евро-3 и 4.

- Топливная система: Common Rail - Bosch P7100 Pump.

- Турбонаддув: Turbocharged & Air-Air Intercooled.

ISXe15

Самым мощным двигателем в линейке Cummins, который устанавливают на автомобили Камаз, является ISXe15. Это 6-ти цилиндровая силовая установка, развивающая мощность от 437 до 665 л.с. Еще из отличительных особенностей данного двигателя можно назвать наличие турбокомпрессора, электронного блока управления впрыском топлива, моторного тормоза InterBrake, системы каталитической нейтрализации выхлопа. Топливная система здесь нового типа, на основе насос-форсунок (об этом говорит индекс “X”). А цифра 15 указывает на то, что рабочий объем этого мотора составляет аж 15 л. Крутящий же момент составляет 2508 Нм.

С двигателем Cummins ISXe15 завод в Набережных Челнах выпускает только два автомобиля: КАМАЗ-65226-6010-77 и КАМАЗ-65228. Это мощные тягачи. На первый ставят мотор в 535 л.с. мощности, а на второй в 600 л.с., оба стандарта Евро-3. Такую огромную мощность пока сложно подогнать под современные экологические нормы.

Типичные проблемы и ремонт

Из самых распространенных неисправностей двигателей Cummins можно выделить следующие:

Русский Cummins: производство двигателей в Набережных Челнах

Начнем с того, что в производственную программу «Камминз КАМА» традиционно входят два семейства двигателей. Львиную долю — порядка 80 % — составляют рядные «шестерки» Cummins ISBe6.7 мощностью от 205 до 300 л. с. Эти агрегаты успешно применяются на средних и тяжелых грузовиках КАМАЗ (95 % всех отгрузок), а также на автобусах НефАЗ и КАвЗ, грузовиках МАЗ, спецтехнике «Эксмаш», «Промтрактор» и других. Остальной объем выпуска приходится на дизельные «четверки» Cummins ISBe4.5, представленные в диапазоне мощности от 140 до 207 л. с. При этом оба семейства двигателей предлагаются в вариантах как четвертого, так и пятого экологического класса. СП также успешно развивает производство перспективных промышленных модификаций своей продукции для обеспечения потребностей ведущих российских производителей дорожно-строительной, промышленной и сельскохозяйственной техники. К примеру, двигатели серии QSB6.7 Tier 3 построены на единой платформе с широко применяемыми в автомобильной технике ISBe6.7.

Начиная с марта 2017 года СП «Камминз КАМА» планомерно приступило к расширению своей продуктовой линейки, запустив сборку двигателей серии L рабочим объемом 8,9 л мощностью от 280 до 400 л. с. Этот шаг обусловлен наличием потребности в двигателях мощностью свыше 300 л.с. в производственной программе КАМАЗа. 9-литровые двигатели запланированы к установке на грузовики КАМАЗ, РИАТ, МАЗ.

Проявление интереса к подобным двигателям со стороны производителей сельскохозяйственной и дорожно-строительной техники подтолкнуло двигателестроителей к расширению применяемости данных силовых агрегатов, поскольку появились ключевые заказчики из агропромышленного сектора — «Россельмаш», Claas, «Гомсельмаш», МТЗ.

Буквально несколько слов о серии ISLe. Она объединяет в себе преимущества легкого и компактного мотора с конструкционной прочностью тяжелых двигателей, обеспечивает высокие технические характеристики при выполнении высоких экологических требований. При массе чуть более 700 кг двигатель удачно подходит для применения на грузовых автомобилях и средних тягачах, эксплуатируемых в российских условиях, и обеспечивает максимальный уровень крутящего момента для двигателей такой размерности. Промышленные модификации серии L будут представлять собой версии с механической и электронной системой управления впрыска топлива для разных уровней сертификации.

ПРОИЗВОДСТВО

Все производство двигателей, кстати, расположенное на территории завода «КАМАЗ», сосредоточено в двух местах. Так, линия механической обработки блоков цилиндров находится в одном из корпусов завода «КАМАЗ», тогда как окончательная сборка моторов находится в другом. Прежде всего, это связано с различными технологическими требованиями к производственным помещениям, в которых осуществляются работы.

Дизельный двигатель Cummins серии ISLe

Взять, к примеру, технологию обработки отливки блока цилиндров. Сама отливка импортируется из-за рубежа (точно такие же заготовки поставляются на другие заводы Cummins в США, Бразилию и Англию) либо поставляется с литейного завода ПАО «КАМАЗ». Механическая обработка отливки производится с помощью немецких обрабатывающих центров Heller и Nagel.

Из передовых технологий обработки цилиндров от Cummins следует отметить расточку и хонингование с установочной плитой, двухпереходное хонингование, а также затяжку крышек подшипников коленчатого вала и установочной плиты с обратной связью.

Участок механической обработки блоков цилиндров на немецком обрабатывающем центре Heller. Хорошо видна установочная плита, выполняющая роль головки блока. Обработка блока ведется как бы под «напряжением», оказываемым головкой

Посты контроля качества размещены на каждой рабочей станции, при этом оператор, исходя из важности размера, производит замеры самостоятельно — c помощью средств измерений Air Gauge либо отправляет деталь на координатно-измерительную машину Carl Zeiss. Статистический контроль стабильности технологических процессов производится автоматически и охватывает более 500 размеров. Заключительным аккордом в деле контроля качества является проверка на герметичность полостей системы смазки и системы охлаждения. И лишь после успешного прохождения всех этих тестов на готовый блок цилиндров автоматически набивается серийный номер.

Готовые блоки цилиндров упаковываются и на паллетах отправляются в цех финальной сборки двигателей.

Участок установки крышек коренных подшипников коленчатого вала перед обработкой

Из ключевых моментов сборки двигателей стоит отметить напольный конвейер с автоматизированной системой ЧПУ от Thyssen Krupp Krause (Германия); линию подсборки головки блока цилиндров и поршня с шатуном; встроенные испытательные стенды для проверки момента страгивания коленчатого вала, вылета поршней и проверки на герметичность (двигателя, головки блока цилиндров); электрические гайковерты с обратной связью и ультразвуковую установку для измерения нагрузки в болтовых соединениях; автоматические установки для нанесения герметика, стенды для программирования и испытаний электронного блока управления от Sytech (США).

Нельзя не отметить также систему автоматизированного производства с программируемым логическим контроллером, систему управления данными по изделиям и организационную систему управления ресурсами, которые обеспечивают передачу спецификации материалов на сборочные посты, передачу информации для выбора комплектующих со стеллажей для установки на линию, визуализацию технологических документов и инструкций для оператора, контроль параметров затяжки болтовых соединений, исключение ошибок сборки благодаря встроенным точкам контроля, сохранение технических сведений о сборке двигателя, а также возможность отслеживания ключевых данных о двигателе.

На всех операциях осуществляется тотальный контроль качества сразу по нескольким параметрам с их визуализацией

Собранные двигатели отправляются на испытательный участок. Испытания двигателя проводятся на стендах фирмы AVL (Австрия). Испытываются все 100 % производимых двигателей. Для обеспечения бесперебойной работы всех цепочек производства на испытательной станции задействовано быстроразъемное соединение двигателя с испытательным стендом, подключение стенда к электронному блоку контроля с помощью программного обеспечения, подключение Ethernet к серверу участка тестирования и подключение к серверам Cummins для анализа результатов теста и оценки стабильности параметров.

Если замечания отсутствуют, то двигатель проходит финальную окраску. Для чего предусмотрен подвесной конвейер непрерывного действия от Finishline Tech (США). Технология окраски включает станцию маскирования, 4 стадии мойки, окраску двигателя, сушку двигателя в конвекционной печи, зону обдувки, охлаждения, станции доукомплектовки и проверки электрических цепей, после чего готовый двигатель отправляется на склад.

Участок установки топливной аппаратуры

Несколько слов о комплектующих. Прежде всего, это качественные компоненты ведущих мировых производителей, таких как Bosch, Knorr-Bremse, WABCO, Leoni и др. Именно такой подход обеспечивает повышенную надежность и долговечность силового агрегата в целом.

На данный момент уровень локализации производства двигателей серии ISB составляет 60 %, включая блок цилиндров, головку блока цилиндров, коленчатый вал и маховик. Из 300 позиций деталей, входящих в состав двигателей, локализовано 98 позиций (включая базовые детали). В ближайшее время по серии L предполагается только локальная сборка, дальнейшее углубление локализации будет зависеть от объемов производства и будет увеличено при экономической целесообразности локализации.

Все двигатели в обязательном порядке проходят «горячую» обкатку на испытательной станции

На сегодня СП добилось высокого и стабильного уровня качества продукции своих российских поставщиков в соответствии с международными стандартами и постоянно работает над расширением компонентной базы. Все поставщики прошли процесс подтверждения стандартам Cummins (Leoni, ПАО «КАМАЗ», «Комбат», «Начало», «Технотрон Метиз», Federal Mogul — Набережные Челны; «Норма Групп» — Тольятти; «Макспром» — Уфа). И все же основным поставщиком базовых деталей является ПАО «КАМАЗ». Импорт поставляется централизованно через консолидационный центр Cummins.

Где бы ни был территориально расположен завод двигателей марки Cummins, основополагающим принципом его работы всегда остается обеспечение высокого качества выпускаемой продукции. Естественно, что российское СП ЗАО «Камминз КАМА» не является исключением. Все сотрудники регулярно проходят обучение для повышения квалификации, а само предприятие ежегодно подтверждает соответствие системы менеджмента качества автомобильному стандарту ISO/TS 16949.

Один из двигателей, методом случайной выборки, отправляется в лабораторию для прогона под нагрузкой. Впоследствии его полностью разбирают для контроля

В процессе сборки каждый двигатель проходит через многоступенчатую систему контроля качества. В обязательном порядке проводятся проверки герметичности систем смазки, охлаждения и подачи топлива, проверки электрических цепей. Перед сдачей в сбыт полностью готовый двигатель подвергается «горячей» обкатке на испытательном стенде. При этом результаты всех выполненных проверок по каждому экземпляру выпущенного двигателя сохраняются в заводской базе данных. В борьбе за стабильность качества ежемесячно один случайный двигатель с конвейера вместо отдела сбыта направляется в лабораторию для проведения периодических испытаний. Там его «гоняют» под нагрузкой на стенде, а потом полностью разбирают для контроля. По статистике ЗАО «Камминз КАМА», двигатели проходят все контрольные проверки с первого раза.

Мировая гарантия на двигатель серии ISB составляет 2 года без ограничения по пробегу с глобальным покрытием в сервисной сети Cummins в более чем 190 странах мира. С 2017 года гарантия на автомобильные двигатели производства ЗАО «Камминз КАМА» составляет 3 года или 200 тыс. км пробега.

Линия сборки двигателей Cummins ISBe

К двигателям серии ISL будет применим тот же подход. На сегодня мировая гарантия на этот мотор составляет 2 года или 400 тыс. км — в зависимости от того, что наступит ранее.

По промышленным двигателям QSB, LTAA и QSL гарантия 2 года или 2000 мото-ч, что наступит раньше. Ресурс двигателей Cummins до капитального ремонта — 650 000 км. Межсервисный интервал — до 60 000 км.

ВЧЕРА, СЕГОДНЯ, ЗАВТРА

Если немного вспомнить историю становления «Камминз КАМА» в России, то окажется, что первые моторы серии ISBe начали устанавливаться на грузовики КАМАЗ в 2006 году. То были двигатели ISBe5.9. В 2009 году официально была запущена сборочная линия силовых агрегатов Cummins ISBe с рабочим литражом 4,5 и 6,7 л. С тех пор предприятием собрано уже более 50 тыс. моторов.

Попутно по импорту в нашу страну поставлялись более мощные моторы серий ISLe и ISGe. Двигатели первой серии стали устанавливаться на грузовики КАМАЗ с 2012 года. С тех пор только на модели грузовиков, собранные в дочерней структуре КАМАЗа фирме «РИАТ», было установлено свыше 3,5 тыс. таких моторов. Однако основным потребителем данных моторов все же является агропромышленный комплекс в лице «Ростсельмаша» и «Гомсельмаша», а также прочих производителей комбайнов.

Что же касается двигателей серии ISGe, то их установка на грузовики КАМАЗ началась лишь в 2015 году, именно тогда была поставлена первая пилотная партия из 40 шт.

Кстати, были и иные поставки моторов большей мощности, но это единичные случаи, по особому заказу.

В настоящее время популяция серии ISB в РФ составляет более 53 000 ед., двигателей серии ISL/LTAA/QSL — около 15 000.

В лучшие годы предприятие собирало до 12 тыс. силовых агрегатов, им был 2014-й. Сейчас, по известным причинам, планами завода на 2017 год предусматривается сборка 6500 двигателей. Мощности же СП таковы, что позволяют собирать до 35 тыс. двигателей серии B и L в год.

Уместно будет напомнить, что на территории России и СНГ сервисное покрытие двигателей производства «Камминз КАМА» осуществляется как через сервисную сеть ПАО «КАМАЗ», так и через независимых дилеров Cummins. Ко всему прочему двигатель Cummins — это мотор российского производства. Данный статус позволяет российским производителям автотехники участвовать в различных программах государственных субсидий, что в свою очередь отражается в снижении стоимости автотехники для конечного покупателя.

Ну и, конечно же, нельзя не упомянуть о ближайших целях «Камминз КАМА». Прежде всего, главная и весьма амбициозная цель — 100 % локализация, в том числе деталей топливной аппаратуры и электронной системы управления. Хотя решение о локализации деталей всегда принимается с точки зрения экономической целесообразности.

Из краткосрочных программ стоит назвать локализацию по поршням от Federal Mogul и картеру маховика от КАМАЗа.

МИМОХОДОМ

Сотрудничество компаний КАМАЗ и Cummins насчитывает три десятилетия. Первый рабочий визит в Набережные Челны топ-менеджеры американской корпорации нанесли в 1987 г. Результатом переговоров стало освоение советской стороной мелкосерийного производства тягачей КАМАЗ с 10-литровыми дизелями Cummins.

Новый виток сотрудничества пришелся на 2004 г., когда «Камский автозавод» вывел на рынок среднетоннажник КАМАЗ-4308. Будучи оснащен современным, надежным и экономичным дизелем Cummins, новый грузовик получил успех у потребителей. Это обстоятельство сподвигло КАМАЗ и Cummins к углублению сотрудничества и подписанию учредительных документов по созданию СП для производства двигателей. Так родилось ЗАО «Камминз КАМА», отметившее в июне 2016-го 10 лет своей работы.

Производственные мощности СП благодаря использованию самого современного оборудования с высокой степенью автоматизации отличаются компактностью. Производственные площади предприятия составляют всего 14 100 м2. Начав с локальной сборки двигателей, СП постепенно перешло к полноценной производственной деятельности, освоив все технологические процессы обработки блока цилиндров и локализовав 60 % компонентов, включая блок цилиндров, головку блока цилиндров, коленчатый вал и маховик.

Как создавали новый мотор КАМАЗ‑910

Новый двигатель разрабатывали совместно с компанией Liebherr, использовали опыт конструирования, производства и эксплуатации 12 литрового дизеля Liebherr D946, который стоит на конвейере германо-швейцарской компании с 2012 года. Точный рабочий объем двигателя КАМАЗ 910 составляет 11,95 литра, размерность – 130х150 мм. В 2015 году мы видели самые первые прототипы «девятьсот десятого», собранные еще в чугунных угловатых блоках Liebherr D946. Для запуска в производство на КАМАЗе разработали свою версию блока, отлитую и обработанную в Набережных Челнах – мотор получается «красивым»! Ажурная вязь ребер жесткости и «выглаженные» переходы сопряженных поверхностей не только эффектно смотрятся, но и упрочняют чугунное литье, снимают концентрацию напряжений. Блок, конечно же, гильзован, с «мокрыми» гильзами. Разные настройки мощности могут сказываться и на многих конструктивных особенностях нового мотора. Наряду с наиболее распространенными полностью алюминиевыми поршнями, будут и составные, со стальным жаропрочным днищем и алюминиевой «юбкой», а кроме того, и самые современные, стальные поршни с полимерным покрытием «юбки». Эти поршни тоже сделаны в Челнах, на СП «Федерал Могул КАМА». Поршневые кольца с износостойким хромоалмазным покрытием.

Еще одна особенность современных двигателей, связанная с увеличением давления в цилиндрах и с приданием дополнительной жесткости блоку, а также для уменьшения шума и вибраций – корпус крышек коренных подшипников обычно выполнен в единой отливке. Такое конструктивное решение еще называют «рамой» или Bedplate. К блоку «рама» крепится не только силовыми шпильками, но и более мелкими болтами по периметру этих двух деталей. При этом отказываются от поперечных болтов, традиционно крепящих коренные крышки у многих мощных дизелей. У КАМАЗ 910, как раз есть подобная чугунная «рама», устанавливаемая ниже крышек коренных подшипников. Интересно, что все силовые болты на новом моторе должны затягиваться на пределе текучести и в несколько этапов, с доворачиванием по схеме «момент, момент, угол, угол». Обычно такие болты одноразовые, но у КАМАЗ 910 их можно будет использовать 3-4 раза. Однако весь важнейший для ресурса двигателя крепеж выполнен с головками Torx, обычная шестигранная головка не подойдет. Это одна из степеней защиты «от дурака»…

На КАМАЗ 910 применяются раздельные головки блока цилиндров, так же как на дизелях Scania, Mercedes-Benz, а раньше на MAN. В отличие от головок КАМАЗ 740 у нового двигателя головки чугунные, а не алюминиевые, и потому маловероятно возникновение термических трещин в зоне перемычки седел клапанов. Крепление головки надежное, шестью болтами, в каждой головке по четыре клапана. Раздельные головки удобнее в ремонте и надежнее, ведь не может же пробить сразу все шесть прокладок головки блока, наверняка только одну. Да и стоит прокладка значительно меньше, чем единая под общую головку. Раздельные головки дешевле в производстве, а для ПАО «КАМАЗ» лучше и еще тем, что не надо серьезно перестраивать обрабатывающие линии.

Большое внимание обращают и на ремонтопригодность нового мотора: кроме «мокрых» гильз и раздельных головок, удобных при ремонте, будут введены и ремонтные размеры шеек коленвала. Это при том, что вал может быть и практически «вечным» – азотированным, то есть с очень твердой поверхностью, но без «ремонтов», или поверхность шеек будет подвергаться двойному упрочнению ТВЧ – такой вал можно перешлифовывать. Вкладыши из свинцовистой бронзы будут с дополнительным антифрикционным износостойким слоем (PVD покрытие), который нанесут ионно-вакуумным напылением. Такие хитрые технологии для подшипников скольжения освоены на Димитровградском заводе, на новом оборудовании.

Семейство двигателей КАМАЗ 910 можно развивать и дальше. Как показывает мировой опыт двигателестроения, на подобном моторе вполне реально на 10мм увеличить ход поршня за счет измененной перешлифовки коленвала, применить новые поршни на 2-3 мм больше номинального диаметра и, в результате, получить рабочий объем под 13 литров. Такой мотор обещают показать в ближайшие два-три года. В транспортном варианте с него можно снять около 600 сил и момент под 3000 Н·м. Также модельный ряд моторов КАМАЗ 910 планируют пополнить двумя двигателями, работающими на метане. Первый мотор будет конвертирован в двигатель с искровым зажиганием, второй – битопливный и работает по газодизельному циклу.

Где делают сердце КАМАЗов

Двигатель — это одна из самых важных составляющих автомобиля, скажу больше, это его сердце. Без него нет движения, а если его нет, то тогда такой автомобиль и не нужен. Исходя из этого, каждый автомобильный завод этому направлению уделяет особое внимание. Поэтому в нашем путешествии по стране КАМАЗ такое производство мы точно не могли обойти стороной, вот и зашли к ним на огонёк.

После того, как в мае 1974 года в экспериментальном цехе управления главного конструктора «КАМАЗа» был собран первый двигатель, а с 4 декабря 1975 года наше моторостроение окончательно перешло на новый уровень, ведь был собран новый дизельный двигатель КАМАЗ 740, и началась славная история этого предприятия. Тогда первые двигатели здесь собирались вручную. Все детали и узлы перемещались по территории цеха без использования современных технологий. Да, постепенно жизнь налаживалась, а тут на тебе большое горе. 14 апреля 1993 года на заводе двигателей произошёл сильный пожар, охвативший в считанные минуты всё предприятие. Огонь почти полностью уничтожил не только сам производственный корпус, но и сложнейшее технологическое оборудование. Но это не сломило камазовцев, взяли себя в руки и всё восстановили, уже в декабре 1993 года завод двигателей возобновил выпуск продукции. А сейчас он ещё краше и мощнее.

Проект, который получил название «Тибет», стартовал в 2014 году: «КАМАЗ» и Liebherr тогда подписали договор на разработку нового семейства рядных шестицилиндровых двигателей мощностью от 400 до 700 лошадиных сил класса «Евро-5» и, в перспективе, «Евро-6». За три года на заводе двигателей были построены площадки и смонтировано основное оборудование для производства блоков и головок цилиндров, также были смонтированы линии сборки двигателей, окраски силовых агрегатов Р6. В декабре прошлого года была обработана первая деталь нового двигателя и на линию сборки заложены первые двигатели КАМАЗ 910.10. И вот постепенно начинается производство.

- КамАЗ поставил спецтехнику для ГМК «Удокан»

- На «КАМАЗе» выпустили миллионный турбокомпрессор

- Новый КАМАЗ-Арктика с кабиной К5 представлен на Комтранс-2019

Вступайте в наши группы и добавляйте нас в друзья :)

- Великоросс

- 19.05.2018 16:09

19.05.18 20:14:22

А на 12 горшков нет у них дизеля? Для нашего ВМФ?

Нет.Хотя что мешает «удлинить» V8 путем добавления двух секций до V12,один черт знает!Получилось бы где 18 литров!Если не ошибаюсь,так же сделано у ЯМЗ да и вообще всех двигателей!

в принципе любой двигатель можно поставить на судно, но в случае использования высокооборотистых автомобильных двигателей необходима коробка снижения оборотов, так же из-за высоких оборотов автомобильные двигатели обладают более низким ресурсом… поэтому обычно для судов используют специальные судовые двигатели, у которых низкие или средние обороты, высокий ресурс, специальные меры для морской эксплуатации…

В свое это какое? Камминз-Кама уж более 10 лет. Там и запустили серию двигателей для легких грузовиков, как раз, чтобы самим сконцентрироваться на других проблемах, коих итак было немало.

Из 740го собирались сделать 750й. Опытные образцы засветили. Говорилось, что будет две параллельные программы — 750 и 910. Но по 750му сейчас тоже немного информации, к тому же Камминз-Кама в эту сторону собирались дополнить (может уже и дополнили, не в курсе), а 750й в сторону 910 подтянуть (упомянались версии 500+ лс). Так что сейчас все внимание 910му (чтобы не распыляться).

хороший репортаж, спасибо

Замечательная фотокнига может получиться.

Станки все немецкие, австрийские, американские. Все понимаю, что по другому сейчас нельзя, и не в этом новость, но принять это невозможно. Грустно все это. Средства производства мы делать разучились, не выгодно, мировой разделение компетенций… и все такое. А нам какие компетенции оставлены: — большая наука, АЭС, космос, энергоресурсы, вооружение, добыча золота, алмазов,(сейчас добавилось и продовольствие). Стройки — Турки; авто, металлообрабатывающие станки — немцы, строительная техника — японцы, американцы, шведы; авто — французы; лекарства — американцы, французы, нидерланды, немцы, индусы; одежда — тайцы, китай; металлургическое оборудование — италия Только вот душа инженера протестует — нас тоже учили рассчитывать редукторы с вальцами-каландрами, шевронные, косозубые передачи, эвольвенты всякие — нафига это тогда? Был молодой, верил, что наша инженерная наука самая передовая, сейчас уже понимаю, что не дают нам прав проектировать и производить механическое оборудование, разными способами.

Ну насчет строек и одежды не так однозначно.

Полно строек российскими компаниями и даже русскими строителями.

Насчет одежды также, сейчас вполне можно приодеться во всё российское и выглядеть хорошо, благо мода разнообразная и даже драные джинсы как бы модно.

что-то я не пойму, кто у нас танки и ракеты гиперзвуковые проектирует — японцы или французы? душа инженера себе дело найдет, если захочет…

С инженерами, как с классом, в советское время и сейчас ведётся непримиримая борьба. Их низводят низкими окладами и зарплатами как тогда, так и сейчас.

Средняя зарплата в НИИ авиации в Москве — 72 тыс. Как бэ немало. Недавно дни открытых турникетов проводили, жаль я не попал…

Может где-то в московских НИИ с научными степенями и дают столько, а в провинции 15-17 тысяч инженерам платят.

-

Комментарий удален

- Комментарий удален

Будьте так любезны, наберите в поисковике «Волгограднефтемаш вакансии», там разыщите вакансию инженера технолога литейного производства, и хорошенько рассмотрите размер заработной платы до вычета НДФЛ, если у вас хорошее зрение то вы там рассмотрите цифры 12000-17000 рублей.

На указанном вами производстве работники получают только голый оклад?

Указывать размер з/п до вычета налога на доходы — идиотизм. Какая работнику разница, сколько там до вычета налогов — ему важно сколько ему дадут (на руки или на карточку).

Само объявление прочитайте и не задавайте вопросов не по адресу.

Я-то посмотрел. Потому и задаю вопрос именно в таком виде.

Тем более, что в описанной вами вакансии русским по-белому написано, что подходит для выпускников ВУЗов, без опыта работы.

-

Комментарий удален

Не переживайте. Запад прекрасно понимает, что Россия — это не Иран. Запад знает, что оставив Россию без станков они создадут проблемы на время, у России есть все возможности сделать свои. Поэтому до сих пор никто не вводит настоящие санкции.

-

Комментарий удален

20.05.18 12:16:54

Опять про станки заныли. Есть у нас производство собственных станков, только никто сейчас менять установленные и работающие не наши станки на наши ради импортозамещения и патриотизма не будет.

ну и что сейчас с Ираном? Европа пока уперлась и успешно игнорит США, мне даже обидно как-то, когда Россию санкционировали — все прыгали как на майдане, а с Ираном чо та не прыгают, неужели Иран ближе Европе, чем мы? насчет отечественного станкостроения и производства инструментов — все это есть, только юноши-максималисты кричат что все пропало, даже можно посмотреть на этом ресурсе полно новостей по станкостроению, мне просто вот непонятно, в процессе развития своего станкостроения нам обязательно изобрести и сделать все что было изобретено и сделано в мире? или есть другие варианты? потому что если мы будем повторять мировой процесс, мы никого и никогда не догоним — это медицинский факт…

-

Комментарий удален

ОЦ естественно главные соски расходников.

На серии это оправдано.

пс-по поводу металургии.

У меня в работе старые советскии пластины,

и современные китайскии.

Советскии не хуже,

Китайци хороши только асортиментом,

Которых отечественых даже не встречал.

Можно подумать в СССР дела со станками лучше обстояли. Обычные металлорежущие делали без проблем, но чаще всего это была хреномундия без ЧПУ, родом из 50-х, либо с каким-нибудь ЧПУ-примитивом, вроде «Электроника НЦ-31», скопированного с «Фанука».

Верить в то, что наша наука была передовой во времена СССР — большого труда не составляло, ибо большая часть информационных каналов была закрыта. А после падения занавеса стало понятно, что по большей части Союз лет на 10-15 отстал от Запада, особенно если говорить о потребительской продукции. В станкостроении, к слову, тоже, хотя туда во все времена вкладывали тонны денег, только толку от этого, судя по результатам, не было. В СССР было очень много импортных станков, причем возможностей для копирования имелось гораздо больше, чем сейчас, потому как копирайтеров слали в пешее эротическое.

НЦ-31 снята с производства еще в 1970-х, потом была распространена 2Р22, сейчас НЦ-210

НЦ-31 создана в 1980 году.

Всегда считал, что НЦ-31 более древняя чем 2Р22, а станки с 2Р22 лично видел 1970-х годов выпуска. В цехе у нас такие были им сейчас поменяли на НЦ-210. А все станки с НЦ-31 списали в утиль.

Геннадий Тесёлкин20.05.18 15:37:01

К американцам зайдите на завод, та же картина — глобализация, сударь…

У мериканов с этим как раз всё хорошо. США производит одни из лучших станков в мире и очень качественный инструмент.

А вот например мой завод работает 100% на импортном инструменте производства Израиль, США, Швеция, Япония. Один раз вроде была партия русских пластин, но не пошло. Лучший в мире инструмент на сегодня это шведский Сандвик, в США тоже отличный инструмент, мы у них алмазный режущий инструмент берём, дорого очень, но того стоит, израильский дешевле и тоже хорошего качества. Станки отечественные наш завод последний раз закупал лет 10 назад (пару труборезов с германской ЧПУ) а так всё импорт, в основном японские Мазак. Отечественных станков очень мало осталось, на тех что остались поставили новые ЧПУ русские, но и они произведены в Китае.

Кстати только 1 цех в котором я работаю тратит на инструмент порядка 70 тысяч рублей в сутки и эти дленьги полностью идут за бугор, в том числе и в США.

Поэтому сша и закупают станков на 4,5 милиарда долларов.

Поэтому в России есть американские станки, а в США русских нет.

Если ты далёк от промышленности, то не надо выставлять своё невежество на показ.

Ууууу-сразу видно специалиста,

близкого к американской промышлености.

Ну так ответишь зачем они иностранные станки закупают?

Раскажеш почему американци не могут сами производить свой ракетный двигатель?

Почему его им производит Россия.

Или их станки слишком продвинуты,

чтоб производить древний движок из 70тых?

Знаешь название той дырки,

где находится их пилотируемая космонавтика?

Чего в сухую фапаеш на гигимона-давай конкретики.

Вот такие ура-патриоты самая главная беда в развитии государства.

Смотреть на мир надо критически, а не радоваться тому, что мериканы имеют паузу в пилотируемых ракетах. Уже буквально через год они должны начать испытания своего нового пилотируемого корабля, а такие как ты всё будут уповать на 40-ка летний Союз.

И США закупает станки, тут правда, но они и экспортируют свои.

Процитирую умную статью по данной теме

Так я не патриот.

Не чего личного-просто исполняю социальный заказ.

вырожденцу и врагу,

о развале Российской промышлености.

А то вы так совсем расслабитесь.

И уж тем более я не промышленный эксперт.

Но даже я со своим 4классным образованием,

с удивлением смотрю на дебила,

желающего в импортной сборочной линии увидеть станок российского производства.

И ещё большего дебила,

желающего чтоб ради двух сборочных линний в год,

осваивать их производство у себя.

Яб тебе и больше персонального времени уделил.

Но мне ещё часа 4 за токарником стоять…

Тебе череп не жмёт ?

такой вумный просто жуть, жаль что ни чего не знаешь, но вумный.

За каким ынтересно токарником ты стоишь?

Работал немного и на таких и на Дип300 маленько.

И что это повод знать всё производство? У тебя завод когда закупал новые станки и какие?

И каким инструментом ты работаешь? Надеюсь не советским напойным. А современного отечественного нету.

Завод у меня по соседству У-удэнский авиазавод.

Который по вертушкам вышел на союзные показатели.

И в иркутский авиазаводской киоск езжу.

За развёртками да крупными шарожками их инструментального производства.

А так-я сам по себе.

импортный и отечественый в достатке-я столько не проживу.

И паяный тоже нужен.

Когда нужно под эксклюзивную задачу переточить.

Не нормальную же державку портить.

Станки старые,но мне и их не пережить.

В стране с десяток живых станкостроительных заводов.

И штук 20 профильных целевых производст при корпарациях.

Всё есть в открытых источниках.

И на выставках по металообработке выставляются.

Но кого это интересует?

Главно же набросить.

А там пускай доказывают обратное.

Абсолютно поддерживаю. Как я люблю всегда говорить, что попробуйте хотя бы ручной инструмент найти для домашнего пользования. Не найдете. Все средства производства и предметы труда — либо немцы, австрийцы, японцы, либо китайцы. Это касается абсолютно всех производств. Да и конечный продукт тоже — во все что обуты, одеты и прочее.

А когда начинается разговоры, что вот там наши мозги или там столько то автомобиле наших деталей. А по факту иностранцы хитрые, никто не производит у нас полуфабрикат или не пытается поднять отрасль. Наши зачастую покупают линию под ключ. И что тогда в болванке, вышедшей с этой линии нашего? Ах, ну да, мозги. А по факту начинаешь смотреть, да и мозгов нет, а есть обычно скопированный какой-нибудь старый проект, а зачастую линия уже ставится с готовым продуктом. Причем запчасти, сырье и прочее идет за валюту.

Мы в свое время купили пару старых советских станков, чтобы хотя-бы прокладки и уплотнительные кольца вырезать свои, т.к. на линию по разливу химии ничего отечественного найти было нельзя.

И третий момент — сделано в России, обычно означает расфасовано, нарезано, упаковано, а сверху добавлена этикетка. Это для хорошего сертификатчика не составляет труда провести, как сделано в России. И тут тоже вопрос. В своего время производили тряпки и салфетки. Вискоза приходила с Китая, как и губка. Ее у нас нарезали мы на китайских станках, этикетку заказывали, которая печаталась в типографии также на чернилах и станках зарубежных, после этого все заворачивали и писали «Сделано в России». И по сертификатам было не подкопаться. При себестоимости 50 копеек, салфетка выходила в продажу по 10 рублей. Представляете как удобно потом было считать ВВП по добавочной стоимости и декларировать! А там не то, что добавочной стоимости, да и нашего было только сотрудники и то половина было приезжих из ближнего зарубежья.

Поэтому как производственник Вас поддерживаю. Хочется, чтобы инфраструктурные проекты приводили к развитию отрасли, а не так — навезти на стройку в лизинг тракторов американских, турок, и все остальное тоже поставить напрямую от поставщиков Европа-Китай. В свое время работал на оконном заводе и никак не понимал, почему мы даже не можем произвести отечественную фурнитуру. Потом уже понял, почему, но это уже другая история

Читайте также: