Момент затяжки гбц киа серато

Добавил пользователь Дмитрий К. Обновлено: 04.10.2024

Сборка ДВС и финальный пуск

Всем здрасьте! Ну вот и есть финал истории с переборкой двигателя. Сборка заняла примерно 12-13 часов до поворота ключа замка зажигания! Ура свершилось! Работает на 5!

Теперь все по порядку. Начну пожалуй с проточки блоки и новых поршней.

арт будет в отдельном посте. Поршни из Малайзии в принципе в хорошем качестве на мой взгляд. Отливка имеет косяки но от оригинал в принципе нет отличия.

перед проточкой решил взвесить поршня и проверить размер.

все проточили поршни вложили. Организация по проточке уверяет что гильзы хватает.

процесс трудоемкий так как все кольца нужно одевать в окурат. Попыток нет так как я забрал последний комплект колец. На удивление кольца ремонтные 0,50 сделаны в Японии.

совсем не давно я уже разбирал и менял вкладыши. Задиров нет. Не ходов на соединении. По этому я не стал менять вкладыши.

все соединения промазал тоненьким слоем герметика. Все болты тянул с моментом затяжки. Ниже инфа по моменту⬇️

все проверил время ставить! Но…

перед установкой собранный блок промыл ещё раз. Промазал сальник калена задний. Для успокоения души прокрутил от руки двигатель. Новые поршни это залог того что он крутиться очень тяжело. Хотя все соединения и трущиеся детали смазаны маслом.

после установки наступил второй день сборки. Все ещё раз проверил, про крутил по месту. Все хорошо.

перед установкой все промыл и заменил колпачки маслосъёмные. Промыл и отчистил от нагара.

болты тоже заменил. Так как они вытягиваются. Хотя честно говоря перемерил старые с новыми и разницы не заметил. Затяжка 21,6 Нм и довернуть на 90 градусов.

перед установкой промыл дроссельную заслонку. Заменил все прокладки на впускном коллекторе. Они идут в комплекте в наборе прокладок. Заменил на новую прокладку выпускного коллектора.

заранее цепь при разборе пометил что бы потом было проще собрать. Цепь с натяжителем и башмаками осталась старая. Так как я не так давно все менял. Совет только тут один. Перед тем как отпустить натяжитель я натянул цепь в ручную башмаком. Поговаривают что перепрыгивает цепь в момент когда натяжитель толкает башмак. В целом у каждого свой подход. Крышку тщательно отмыл и обезжирил. Далее в комплекте есть резиновые колечки масленых каналов. Все за герметил и установил.

Фоток собранного мотора делать не стал😁 В целом я доволен результатом.

Теперь о моментах затяжки. Все это нашёл так же на сайте. Но не до конца заполнено. В конце ссылка на интересный учебник😉 На этом всё! Спасибо что заглянули. Быть может кому пригодиться данная информация!

Головка цилиндров

При снятии головки цилиндров не требуется снятие двигателя.

Предупреждение. Чтобы не поцарапать крылья автомобиля, закройте их тканевыми накидками.

Элементы крепления головки цилиндров:

1 - клапан; 2 - гнездо пружины; 3 - клапанная пружина; 4-сухари; 5 - гидравлический компенсатор зазора клапана (HLA); 6 - тарелка пружины; 7 - маслоотражательный колпачок; 8 - цепь; 9 - звездочки; 10 - распределительный вал выпускных клапанов; 11 - болт, 12-14 Нм; 12 - шкив распределительного вала; 13 - болт, 80-100 Нм; 14 - распределительный вал впускных клапанов

- Чтобы не повредить головку цилиндров за счет перепада температур, подождите до полного остывания двигателя.

- При снятии металлической прокладки соблюдайте осторожность, чтобы не согнуть прокладку или не повредить привалочную поверхность прокладки.

- Чтобы исключить повреждение электрических разъемов, разъединяйте их очень аккуратно.

- Перед отсоединением промаркируйте все разъемы и шланги.

- Перед снятием головки цилиндров проверьте состояние зубчатого ремня.

- Поверните шкив коленчатого вала в положение, при котором поршень первого цилиндра будет находиться в ВМТ в такте сжатия.

1. Отсоедините провод от отрицательной клеммы аккумуляторной батареи.

2. Выверните винты и снимите термозащитный экран (В) аккумуляторной батареи.

3. Снимите крышку двигателя.

4. Слейте охлаждающую жидкость из системы охлаждения двигателя. Для ускорения слива охлаждающей жидкости снимите крышку радиатора.

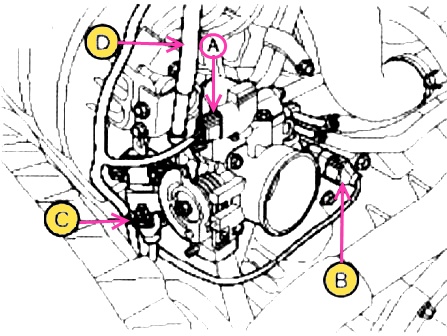

- 1) Отсоедините разъем от измерителя расхода воздуха (А).

- 2) Отсоедините шланг вентиляции картера (В) от шланга воздушного фильтра (D).

- 3) Снимите шланг воздухозаборника и верхнюю крышку воздушного фильтра (С).

- 4) Достаньте фильтрующий элемент воздушного фильтра.

- 5) Выверните болты (В) и снимите корпус воздушного фильтра (А).

6. Ослабьте хомуты и отсоедините верхний (А) и нижний (В) шланги радиатора.

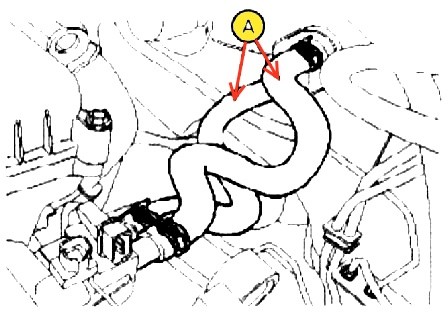

7. Ослабьте хомуты и отсоедините шланги отопителя (А).

- 1) Отсоедините разъем от датчика температуры охлаждающей жидкости.

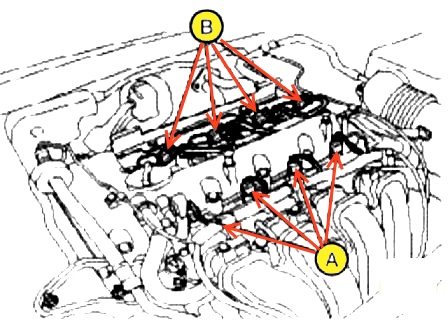

- 2) Отсоедините разъем от катушки зажигания (А).

- 3) Отсоедините разъем от датчика положения дроссельной заслонки.

- 4) Отсоедините разъем от регулятора частоты вращения коленчатого вала двигателя на холостом ходу.

- 5) Отсоедините разъем от датчика положения распределительного вала.

- 6) Отсоедините четыре разъема от топливных форсунок (А).

- 7) Отсоедините разъем от датчика детонации (В).

- 8) Отсоедините разъем от обогреваемого датчика концентрации кислорода (А).

- 9) Отсоедините разъем от электромагнитного клапана очистки абсорбера системы улавливания паров топлива.

11. Ослабьте хомут и отсоедините вакуумный шланг от вакуумного усилителя тормозов (А).

12. Снимите трос акселератора, для чего ослабьте контргайку, затем извлеките конец троса из тяги дроссельной заслонки.

13. Снимите насос усилителя рулевого управления.

14. Снимите высоковольтные провода.

15. Снимите шланг положительной вентиляции картера.

16. Снимите крышку головки цилиндров.

17. Снимите зубчатый ремень привода газораспределительного механизма.

18. Снимите выпускной коллектор.

19. Снимите впускной коллектор.

20. Снимите шкив распределительного вала.

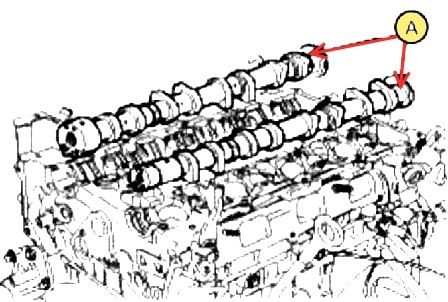

21. Выверните болты и снимите крышки подшипников распределительных валов (А) и распределительные валы (В).

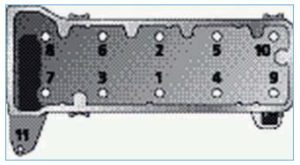

- 1) Торцевым гаечным ключом на 8 мм в последовательности, показанной на рисунке, за 2-3 прохода выверните болты крепления головки цилиндров. Достаньте 10 болтов и шайбы крепления головки цилиндров.

- 2) Снимите головку цилиндров с направляющих штифтов блока цилиндров и расположите ее на брусьях на рабочем столе.

Разборка

Примечание. Отметьте расположение всех гидравлических компенсаторов зазоров клапанов (HLA), клапанов и пружин, так как при сборке их необходимо установить на свои первоначальные места.

1. Снимите гидравлические компенсаторы зазоров клапанов (HLAs) (А).

- 1) Специальным приспособлением SST (09222-28000, 09222-28100) сожмите пружину клапана и снимите сухари со стержня клапана.

- 2) Снимите тарелку пружины клапана.

- 3) Снимите клапанную пружину.

- 4) Извлеките клапаны из головки блока цилиндров. Для хранения клапанов приготовьте пронумерованные полиэтиленовые пакеты или контейнеры. Промаркируйте клапаны для того, чтобы при сборке их можно было установить на свои первоначальные места.

- 5) Пассатижами снимите маслоотражательные колпачки.

- 6) Магнитным стержнем достаньте гнезда пружин из головки цилиндров.

Проверка

Головка блока цилиндров

1. Металлической линейкой и щупом всеми направлениях проверьте плоскостность поверхностей головки блока цилиндров, контактирующих с головкой и коллекторами.

- номинальное: не более 0,03 мм

- предельно допустимое: не более 0,05 мм

- номинальное: не более 0,15 мм

- предельно допустимое: не более 0,020 мм

Клапаны и пружины клапанов

- 1) Нутромером в нескольких местах из-мерьте внутренний диаметр направляющих втулок клапанов.

- Внутренний диаметр направляющей втулки клапана: 5,40-5,45 мм

- 2) Микрометром в нескольких местах по высоте измерьте диаметр стержня клапана.

- впускных клапанов: 5,955-5,970 мм

- выпускных клапанов: 5,935-5,950 мм

- 3) Вычислите зазор между направляющей втулкой и стержнем клапана. Для этого вычтите наружный диаметр стержня клапана от внутреннего диаметра соответствующей направляющей втулки клапана.

- впускных клапанов: 0,03-0,06 мм

- выпускных клапанов: 0,05- 0,08 мм

- впускных клапанов: 0,1 мм

- выпускных клапанов: 0,15 мм

- 4) Если зазор превышает предельно допустимое значение, замените клапан и/ или направляющую втулку клапана.

- 1) Проверьте угол рабочей фаски клапана.

- 2) Проверьте поверхность клапана на износ. Если изношена рабочая фаска клапана, замените клапан.

- 3) Измерьте высоту кромки тарелки клапана. При необходимости, замените клапан.

- Номинальная высота кромки тарелки клапана:

- впускного: 1,1 мм

- выпускного: 1,3 мм

- впускного: 0,8 мм

- выпускного: 1,0 мм

- 1) Проверьте седло клапана на отсутствие перегрева и неравномерного контакта с рабочей фаской седла клапана.

- 2) Перед ремонтом седла клапана проверьте направляющую втулку клапана на отсутствие износа. Если направляющая втулка клапана изношена, замените ее и перешлифуйте седло клапана.

- 3) Специальным режущим инструментом под углом 45° восстановите рабочую кромку седла клапана и/или фаску клапана.

![]()

- 1) Установите пружину на плоскую горизонтальную поверхность и измерьте отклонение верхней части пружины от вертикальной плоскости.

- 2) Штангенциркулем измерьте длину пружины в свободном состоянии.

- Длина пружины в свободном состоянии: 44 мм

- Длина пружины под нагрузкой 21,6 кг: 35 мм

- Длина пружины под нагрузкой 45,1 кг: 27,2 мм

- Предельно допустимое отклонение оси пружины клапана от вертикального положения: 3°

![]()

Если длина пружины под нагрузкой отличается от требуемой, замените пружину.

Распределительный вал

1. Проверьте состояние контуров кулачков. Микрометром в двух точках измерьте высоту каждого кулачка распределительного вала.

- впускных клапанов: 43,3484-43,5484 мм

- выпускных клапанов: 43,7489-43,9489 мм

![]()

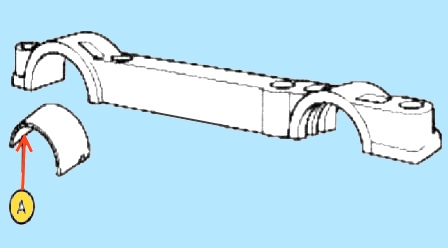

- 1) Очистите шейки распределительных валов и крышки подшипников.

- 2) Установите распределительные валы на головку цилиндров.

- 3) Для измерения зазора используйте пластиковый калиброванный круглый стержень Plastigauge. Стержень Plastigauge сжимается между подшипником и шейкой распределительного вала. После снятия крышки подшипника распределительного вала деформированный пластиковый

- стержень Plastigauge измеряется специальным шаблоном, который имеется в комплекте. Отрежьте кусочки пластикового стержня и расположите их на шейки распределительного вала.

![]()

- 4) В соответствии с маркировкой установите крышки подшипников распре-делительных валов. Вверните болты крепления крышек подшипников и затяните их требуемым моментом.

- 5) Выверните болты и снимите крышки подшипников распределительных валов.

- 6) Измеряя шаблоном ширину деформированного пластикового стержня, определите зазоры в подшипниках распределительного вала.

- Номинальный зазор: 0,020-0,061 мм

- Предельно допустимый зазор: 0,10 мм

![]()

- 7) Аккуратно удалите деформированный пластиковый стержень Plastigauge с подшипников распределительных валов.

- 8) Снимите распределительные валы.

- 1) Установите распределительные валы в головку цилиндров.

- 2) Установите измерительный наконечник индикатора часового типа на торец распределительного вала. Переместите распределительный вал вдоль оси до упора в одну сторону. Установите стрелку индикатора часового типа на 0. Переместите распределительный вал вдоль оси до упора в другую сторону. Прочтите показания на индикаторе часового типа, который показывает величину осевого люфта распределительного вала.

- Осевой люфт распределительного вала: 0,1-0,2 мм

![]()

- 3) Снимите распределительные валы.

Замена направляющей втулки клапана

1. Приспособлением SST (09221-3F100 А) выпрессуйте втулку клапана из головки цилиндров по направлению к блоку цилиндров.

2. Расточите отверстие для установки направляющей втулки клапана увеличенного размера.

![]()

- Длина направляющей втулки клапана:

- впускных: 36,5 мм

- выпускных: 41 мм

![]()

4. После запрессовки направляющих втулок клапанов вставьте новые клапаны и проверьте зазор.

5. Каждый раз при замене направляющих втулок клапанов проверьте и, при необходимости, замените седла клапанов.

Увеличенные размеры направляющих втулок клапанов

Увеличенные размеры Метка размера Диаметр отверстия в головке блока цилиндров 0,05 5 11,050-11,068 0,25 25 11,250-11,268 0,50 50 11,500-11,518

Сборка

- Перед установкой очистите все детали.

- Нанесите тонкий слой моторного масла на все поверхности скольжения.

- 1) Установите гнездо пружины.

- 2) Приспособлением SST (09222-22001) установите маслоотражательный колпачок.

- Не используйте повторно снятые ранее маслоотражательные колпачки.

- Неправильная установка маслоотражательного колпачка может привести к утечке моторного масла через направляющую втулку клапана.

![]()

- 3) Установите клапан, клапанную пружину и тарелку пружины.

- 4) Специальным приспособлением SST (09222-28000, 09222-28100) сожмите пружину. Установите сухари и снимите специальное приспособление для сжатия пружины.

- 5) Пластиковым молотком или ручкой молотка несколько раз ударьте по торцу стержня клапана для того, чтобы сухари установились на свои места.

![]()

3. Повторите эти операции на всех клапанах.

Установка

- Перед установкой очистите все детали.

- Всегда используйте новые прокладки головки цилиндров и коллекторов.

- Прокладка головки цилиндров изготовлена из металла, поэтому соблюдайте осторожность, чтобы не согнуть ее.

- Вращая коленчатый вал, установите поршень первого цилиндра в ВМТ.

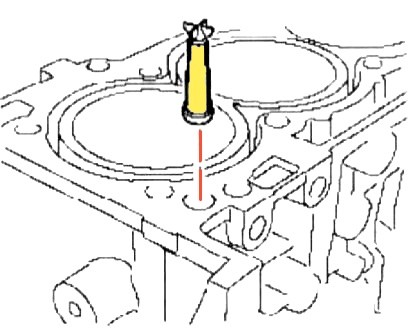

1. Установите прокладку головки цилиндров (А) на блок цилиндров.

![]()

Примечание. Соблюдайте направление установки прокладки.

2. Установите головку цилиндров, при этом не повредите прокладку головки.

- 1) Тонким слоем моторного масла смажьте резьбу и головки болтов крепления головки цилиндров.

- 2) В определенной последовательности за несколько проходов затяните болты с шайбами крепления головки блока цилиндров.

- Момент затяжки: 30 Нм + довернуть на угол 90° + ослабить все болты + 30 Нм + довернуть на угол 90°

![]()

- 1) Установите цепь на звездочки распределительных валов так, чтобы метки на цепи совместились с отмеченными звеньями цепи, как показано на рисунке.

![]()

- 2) Установите распределительные валы (А) и крышки подшипников (В).

![]()

- Момент затяжки: 12-14 Нм

![]()

6. Установите шкив распределительного вала.

7. Установите зубчатый ремень.

- 1) Установите прокладку крышки головки цилиндров (А) в паз крышки (В).

![]()

- Перед установкой прокладки тщательно очистите крышку головки цилиндров и паз в крышке.

- При установке прокладки убедитесь, что прокладка крышки плотно установлена в паз, особенно в углах и переходах прокладки.

- 2) Нанесите тонкий слой герметика на поверхность прокладки крышки головки цилиндров.

![]()

![]()

9. Установите впускной коллектор.

10. Установите выпускной коллектор.

11. Подсоедините шланг вентиляции картера.

12. Подсоедините высоковольтные провода.

13. Установите насос усилителя рулевого управления.

14. Установите трос акселератора.

15. Подсоедините вакуумный шланг к вакуумному усилителю тормозов.

16. Подсоедините шланг положительной вентиляции картера (А).

![]()

17. Подсоедините впускной топливный шланг (А) к распределительной магистрали.

Момент затяжки гбц киа серато

Удалить с поверхности разъема блока цилиндров с головкой остатки прокладки, используя скребок

Используя мягкую щетку и растворитель, очистить блок цилиндров.

Используя специальную линейку и набор щупов, измерить неплоскостность поверхности разъема блока цилиндров с головкой.

Стандартная величина неплоскостности: менее чем 0.05 мм.

Визуально проверить зеркало цилиндра на наличие глубоких царапин и задиров.

При обнаружении дефектов, заменить блок цилиндров в сборе.

Используя нутромер, измерить внутренний диаметр цилиндров в двух перпендикулярных плоскостях в трех местах.

Стандартная величина внутреннего диаметра: 86.00

Место измерений (от дна блока цилиндров): 110.7 мм/160 мм/210 мм

Проверить на нижней части блока цилиндров код размера цилиндра

7. Проверить код размера поршня (А), на его днище (указано на рисунке).

8. Подобрать поршень по отношению к внутреннему диаметру блока цилиндров.

Зазор между поршнем и цилиндром должен составлять 0.02

Поршни и поршневые кольца

1. Очистить поршневые кольца.

Используя специальный скребок, удалить с поверхности колец нагар.

Используя специальный инструмент или поломанное кольцо, очистить выборки под кольца в поршне.

Используя растворитель и щетку промыть и очистить поршень.

При очистке не использовать щетку с металлической щетиной

Используя микрометр, измерить наружный диаметр поршня в плоскости поперечной оси поршневого пальца и на расстоянии 47 мм от днища, как показано на рисунке.

Стандартный диаметр поршня: 85.975

Разность между наружным диаметром поршня и внутренним диаметром цилиндра — зазор.

Стандартное значение: 0.015

Измерить боковой зазор поршневых колец.

Используя набор щупов, измерить зазор между новыми поршневыми кольцами и выборкой в поршне.

Стандартная величина бокового зазора:

008 мм (компрессионное №1),

0.08 мм (компрессионное №2)

0.06 - 0.15 мм (маслосъемное).

Предельно допустимая величина бокового зазора:

0.1 мм (компрессионное №1), 0,1 мм (компрессионное №2) и 0.2 мм маслосъемное.

Если зазор поршневых колец превышает допустимую величину, необходимо заменить поршень в сборе.

Проверить зазор в замках поршневых колец, для этого:

Установить поршневое кольцо в цилиндр.

Затем, переместить кольцо внутрь цилиндра, используя поршень, как показано на рисунке.

Измерить засор в замке, используя набор щупов.

Если зазор в замке превышает допустимый предел, необходимо заменить кольцо новым.

Если зазор в замке слишком большой, необходимо произвести измерение внутреннего диаметра цилиндра.

Если диаметр цилиндра превышает допустимые нормы, необходимо заменить блок цилиндров в сборе.

Стандартная величина зазора в замке кольца:

0.30 мм (компрессионное №1),

0.37 — 0.52 мм (компрессионное №2),

0.70 мм (маслосъемное).

Предельно допустимые нормы:

0,5 (компрессионное №1) , 0.7 мм (компрессионное №2).

Поршневые пальцы

Используя микрометр, измерить наружный диаметр поршневого пальца.

Стандартная величина: 21.000

Измерить зазор между поршневым пальцем и отверстием в поршне. Стандартная величина зазора: 0.01

Измерить разность между наружным диаметром поршневого пальца и внутренним диаметром втулки головки шатуна. Стандартная величина: 0.016

Переключатель давления масла

1. Проверить напряжение между клеммой и корпусом. Если его нет, следует заменить переключатель.

2. Проверить напряжение между клеммой и корпусом, надавив на тонкую проволоку. Если его нет, следует заменить переключатель.

3. Если нет напряжения при давлении воздуха в масляном отверстии 50 кПа, переключатель в порядке.

Проверить утечку воздуха. Если утечка присутствует, повреждена диафрагма. Следует заменить ее.

Установка цилиндро-поршневой группы

Промыть все детали перед сборкой.

• Перед установкой деталей, нанести на все трущиеся поверхности тонкий слой моторного масла.

• Заменить все прокладки, уплотнительные кольца и уплотнительные манжеты.

1. Собрать поршень с шатуном.

Используя гидравлический пресс, запрессовать поршневой палец в поршень.

убедиться в том, что установочные метки поршня и шатуна направлены в сторону приводной цепи ГРМ.

2. Установить поршневые кольца.

Установить проставку маслосъемного кольца с двумя боковыми рейками, вручную.

Используя специальное приспособление, установить два компрессионных кольца так, чтобы идентификационные метки были направлены вверх.

Расположить поршневые кольца так, чтобы замки располагались, как показано на рисунке ниже.

Установить вкладыши подшипников.

Совместить выступ на вкладыше (А) с выборкой на шатуне и крышке шатуна (В).

Установить вкладыши в шатун и крышку шатуна, как показано на рисунке.

Установить вкладыши подшипников коренных опор коленчатого вала.

Верхние вкладыши коренных опор, устанавливаемые в блок цилиндров, имеют выборки для подвода моторного масла, на нижних — выборки отсутствуют.

Совместить выступы на вкладышах с выборками на блоке цилиндров. Установить вкладыши в пять опор коленчатого вала (А), как показано на рисунке.

Совместить выступы на вкладышах с выборками на крышках коренных опор. Установить вкладыши.

Установить упорные подшипники на 3 опору.

Вкладыши необходимо устанавливать выборками от опоры, как показано на рисунке.

Установить коленчатый вал в блок цилиндров

7. Установить крышки коренных опор на блок цилиндров.

8. Установить болты крепления крышек коренных опор.

Болты крепления крышек коренных опор затягиваются в два шага.

При обнаружении каких-либо дефектов болтов, их необходимо заменить.

Нанести тонкий слой моторного масла на резьбовую часть ботов.

Установить и затянуть 10 болтов крепления в два подхода, в последовательности указанной на рисунке. Момент затяжки: 29.4 Нм.

• Вверните болты крепления на 120’ в порядке, указанном на рисунке.

• Проверить и убедиться, что коленчатый вал вращается плавно.

9. Проверить осевой зазор коленчатого вала.

10. Установить поршни в сборе с шатунами.

Перед установкой поршней в цилиндры, нанести тонкий слой моторного масла на выборки под кольца и зеркало цилиндра.

• Снять крышки шатунов и плавно подвиньте резиновый шланг над резьбой болтов шатунов.

• Установить специальное приспособление для сжатия поршневых колец.

Затем установить поршень в цилиндр и, нанося легкие удары деревянной рукояткой молотка, ввести его в цилиндр.

• Остановиться, когда приспособление для сжатия пружин высвободится.

Проверить правильность установки шатуна относительно коленчатого вала.

• Установить крышки шатунов и затянуть болты крепления. Момент затяжки: 19.6 Нм + 90˚.

11. Нанести герметик на поверхность разъема картера блока цилиндров, как показано на рисунке.

Устанавливать картер необходимо в течение 5 минут после нанесение герметика. Нанести герметик на резьбу отверстий под болты.

12.Установить картер (А) на блок цилиндров. Затянуть болты крепления с моментом затяжки:

13. Установить новое заднее уплотнительное кольцо.

• Нанести тонкий слой моторного масла на рабочую поверхность уплотнительной манжеты.

• Используя специальное приспособление (09231-Н1100, 09214-3К 100) и молоток, запрессовать новую уплотнительную манжету, как показано на рисунке.

14. Установить модуль уравновешивающего вала.

15. установить водяной насос.

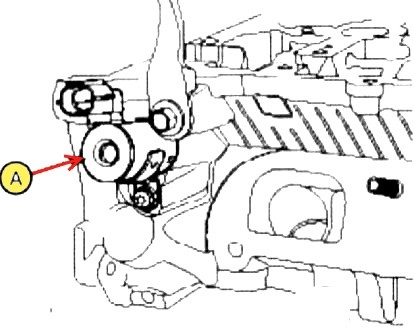

16. Установить датчик положения коленчатого вала (А) и крышку датчика. Момент затяжки: 3.9 — 5.9 Нм.

17. Установить датчик давления.

• Нанести клей MS721-39(В) на 2 или З резьбы.

• Установить датчик давления масла (А). Момент затяжки: 7.8

18. Установить датчик детонации (А). Момент затяжки: 16.7

19. Установить масляный щуп.

• Установить новое уплотнительное кольцо на щуп.

• Нанести моторное масло на уплотнительное кольцо.

• Установить щуп (А) с болтом. Момент затяжки: 7.8

20. Установить кронштейн натяжителя (А). Момент затяжки: 39.2

Установить кронштейн насоса усилителя руля и насос усилителя руля.

Установить компрессор кондиционера.

установить головку блока цилиндров.

Установить цепь ГРМ.

Установить масляный поддон.

Используя лезвие или скребок, снять старый материал с поверхности прокладки.

Проверить, чтобы сопряженные поверхности были чистыми и сухими перед нанесением герметика.

Нанести герметик ровными шариками, размещенными между границами соприкасающихся поверхностей.

Чтобы предотвратить утечку масла, необходимо наносить герметик внутрь резьбы отверстий под болты.

Установить детали в течении 5 минут после нанесения герметика.

После сборки подождать 30 минут, потом залить масло.

Установка ГБЦ двигателя (G 1.0 SOHC и G 1.1 SOHC)

Прокладка головки блока цилиндров металлическая. Не повредить ее.

Провернуть коленчатый вал так, чтобы первый поршень находился в верхней мертвой точке.

1.Установить прокладку головки блока цилиндров на блок.

2.Аккуратно установить головку блока цилиндров на блок, чтобы не повредить прокладку, Если прокладка повреждена, возможны протечки.

3.Смазать моторным маслом резьбовую часть и часть под головкой болты.

4.Используя шестигранный ключ, закрутить болты в несколько подходов в указанной последовательности.

![]()

5. Установить распредели тельный вал (А).

6.Установить датчик (А) положении распределительного вала и крышку (В).

![]()

![]()

8.Установить шестерню (А) распределительного вала.

![]()

9.Установить ось (А) коромысел в сборе.

Момент затяжки:26.5-31.4Н м.

![]()

При установке оси коромысел, кромка вала должна находиться спереди двигателя (сторона ремня привода).

В это время масляное отверстие должно находиться внизу (сторона головки блока цилиндров).

10.Проверить и отрегулировать клапанный зазор.

11.Установить прокладку (А) головки блока цилиндров в паз крышки (В) головки блока цилиндров.

Перед установкой прокладки, очистить паз и крышку головки блока цилиндров.

Тщательно установить прокладку.

12.Установить крышку (А) головки блока цилиндров вместе с болтами (В). Закрутить болты в несколько подходов.

![]()

13.Установить ремень привода.

14.Установитьвпускной и выпускной коллекторы.

15.Установить катушку зажигания в сборе. Затем соединить провода со свечами зажигания.

Момент и порядок затяжки гбц на автомобилях разных марок

![Момент затяжки гбу на двигателях разных марок]()

Затяжку болтов головки производят в четыре этапа (указаны в таблице). А вот что пишут об этом в руководстве по эксплуатации ВАЗ-2123:

![Порядок затяжки болтов головки блока цилиндров (гбц)]()

Рис.1 Порядок затяжки болтов головки блока цилиндров (гбц)

Установите головку блока цилиндров, отцентрировав её по двум направляющим втулкам, вверните болты её крепления и затяните их в четыре приема в определенной последовательности.

Момент затяжки гбц ВАЗ-2112 16 клапанов (ПРИОРА)

Момент затяжки гбц на приоре взяты из руководства по эксплуатации автомобиля и указаны в табличке №2.

Установите головку на блок, предварительно убедившись, что коленчатый и распределительные валы находятся в положении ВМТ (оба клапана 1-го цилиндра должны быть закрыты). Затяните болты крепления головки блока в последовательности, указанной на рис. 5.6, в четыре этапа:

1-й – моментом 20 Н·м (2 кгс·м);

2-й – моментом 69,4–85,7 Н·м (7,1–8,7 кгс·м);

3-й – доверните болты на 90°;

4-й – окончательно доверните болты на 90°.Необходимо учитывать что:

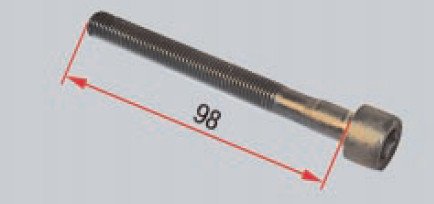

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Болты, длина которых (без учета высоты головки) превышает 98 мм, замените новыми. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

![гбц ПРИОРА болт]()

Момент затяжки гбц КАЛИНА, ГРАНТА

Момент затяжки головки блока цилиндров на двигателях модели 21114-50, установленные на автомобилях Lada Kalina указаны в таблице №3. Двигатель 21114-50 создан на базе двигателя ВАЗ-2111. Увеличение рабочего объема двигателя модели 21114 до 1,6 л. по сравнению с объемом двигателя 2111 достигнуто за счет большего хода поршня при неизменном диаметре цилиндра.

Вот что нам говорит руководство по эксплуатации о моменте затяжки гбц на калине:

Момент затяжки гбц ВАЗ 2106, 2107, 2103

Момент затяжки головки блока цилиндров на двигателях 2106 и 21011, 2103 одинаковый и приведен в таблице №4. В зависимости от модели или модификации автомобиля устанавливались двигатели трех типов:

Момент затяжки гбц ВАЗ 2108, 2109

Момент затяжки гбц на двигателях ВАЗ-2108, ВАЗ-2111-80 совпадают, и приведены в таблице №5.

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Замените новыми болты, длина которых превышает 135,5 мм. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

Момент затяжки гбц ваз 2108, 2110, 2114 8 клапанов инжектор, 2115

Момент затяжки гбц ваз 2101

Момент затяжки гбц, приведенный в таблице№7, применяется для двигателей следующих моделей:

- ВАЗ-2101 с рабочим объемом 1.2 литра. Это основной двигатель для автомобилей ВАЗ-2101;

- ВАЗ-21011 с рабочим объемом 1.3 литра. Устанавливался на автомобили ВАЗ 21011 и ВАЗ-21021. От предыдущей модели он отличается увеличенным на 3мм диаметром цилиндров, поэтому у него другие блок цилиндров и поршень; Момент затяжки гбц аналогичный с ВАЗ 2101;

- ВАЗ-2103 с рабочим объемом 1.45литра. От первой модели отличается увеличенным на 14мм ходом поршня, поэтому у него другие блок цилиндров и шатунно-поршневая группа. Момент затяжки болтов гбц аналогичен двигателю ВАЗ-2101.

Момент затяжки головки блока цилиндров (гбц) ОКА-1111, 11113

Момент затяжки головки блока цилиндров (гбц) НИВА

Моменты затяжки для двигателей ВАЗ-21214 евро3.

![Порядок затяжки гбц НИВА]()

Рис.3 Порядок затяжки гбц НИВА

Для обеспечения надежного уплотнения и исключения подтяжки болтов головки блока цилиндров при техническом обслуживании автомобиля затягиваем их в четыре приема. Порядок затяжки указан на рисунке.

Момент затяжки гбц на двигателях ЗМЗ.

Двигатели ЗМЗ представлены модификациями ЗМЗ-402.5, ЗМЗ-402.6, ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522, ЗМЗ-40524. Моменты затяжек гбц у этих моделях двигателей имеют разные значения.

Момент затяжки головки блока цилиндров (гбц) на 402-х двигателях (ГАЗЕЛЬ), модификации двигателей ЗМЗ-4025,4026.

Момент затяжки головки блока цилиндров (гбц) на 406-х двигателях, модификации ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522.

Момент затяжки головки блока цилиндров (гбц) на 405-х и 405 евро3 двигателях, модификации ЗМЗ-40524.

Момент затяжки головки блока цилиндров (гбц) на двигателях ЗМЗ-409.

![ЗМЗ-409 Порядок затяжки гбц]()

Последовательность затяжки болтов крепления головки блока цилиндров показана на рисунке

Момент затяжки гбц ГАЗ-53.

Момент затяжки головки блока цилиндров КАМАЗ-740

Момент затяжки на двигателях КАМАЗ-740.10, КАМАЗ-7403.10 или КАМАЗ-740.11-240 совпадает и приведен в таблице №15.

Задиры и проворот вкладышей в двигателе корейских авто. KIA OPTIMA, SPOTGAGE, SOUL, HYUNDAI CRETA, TUCSON, SONATA. Мое расследование

В силу конструкционных особенностей мотор G4KE в обязательном порядке поршнями гнет клапана в момент обрыва ремня ГРМ. Характерными поломками двигателя являются:

2)изношенные маслосъемные колпачки

3)пробой прокладки ГБЦ

3)использование цельнометаллической пакетной прокладки

Кроме повышенного шума и повышающегося со временем расхода масла, движок G4KE крайне редко доставляет владельцам неприятности.

![]()

Ремонт G4KEДвигатель 2,4 литра

ИТАК, начнем с самого простого, а именно с силовых агрегатов 2,4 литра – И ЕГО ПРОБЛЕМ! Аббревиатура G4KE (G4KJ), устанавливался на OPTIMA, CORENTO, SORENTO PRIME, SONATA, SANTA FE, GRAND SANTA FE. Проблем с задирами у него не было, это может быть по разным причинам, многие сходятся в том что:

- Сейчас у современных моторов зачастую идет непосредственный впрыск топлива, это косвенно может охлаждать поршни.

- На некоторых моторах шел радиатор охлаждения масла

- Ход поршня здесь больше, это также могло повлиять на отвод тепла

![]()

Сейчас точно никто не знает, почему такое происходит, но задирами они действительно не страдают.

Проблема у этих моторов была другая. У НИХ ПРОВОРАЧИВАЛО ВКЛАДЫШИ коленчатого вала, примерно на 100 000 км. Причем проворачивало именно шатунные, коренные ходили без проблем. Не сказать, что проблема была массовая, но достаточная чтобы поднялась небольшая шумиха. Если верить статистике машин в нашей стране то с двигателем 2,4 литра (если сложить все авто KIA и HYUNDAI), с 2010 примерно по 2016 год было продано около 500 000 автомобилей, и проблема с вкладышами только у 0,5 – 1% машин

![]()

НО УЖЕ С НАЧАЛА 2016 года эта проблема была успешно решена. А в США и самой Кореи, была большая отзывная компания, которая только в первой волне затронула 150 000 автомобилей, а вообще обновили около 500 000 экземпляров

Что было сделано

- Проворачивание вкладышей происходило из-за преждевременного их износа. Как определи — некачественного материала. Вкладыши обновили. Сейчас с ними проблем быть не должно.

- НА машинах с 2016 года, по некоторым данным идут более производительные масляные насосы, что позволило лучше смазывать вкладыши

- НУ и была немного пересмотрена сама конструкция шатуна.

Сейчас такие моторы устанавливаются на большое количество автомобилей, с 2018 года начали ставить на TUCSON, значит скоро будет и на SPORTAGE

Установка головки цилиндров

![]()

Фильтр держать в чистоте

![]()

Установить прокладку головки блока цилиндров (А) на блок цилиндров.

![]()

Установить головку блока осторожно, чтобы не повредить прокладку. Вверните болты головки блока цилиндров

Вверните болты головки блока цилиндров.

![]()

Установить клапана. Момент затяжки: 9,8 – 11,8 Нм.

![]()

Установить распределительные валы.

Нанесите на вкладыши распределительного вала моторное масло тонким слоем.

![]()

![]()

![]()

Установить крышки подшипника в исходное положение.

Порядок затяжки: группа А —> группа В —> группа С.

шаг 1: М6: 5,9 Нм, М8: 14,7 Нм,

![]()

![]()

Сначала установить термостат в сборе и впускной водяной шланг к водяному насосу, потом затянуть гайки впускного шланга.

Установить цепь ГРМ.

Проверить клапанный зазор.

10. Установить крышку головки цилиндров.

![]()

Момент затяжки: шаг 1: 3,9 – 5,9 Нм, шаг 2: 7,8 — 9,8 Нм.

![]()

Не используйте повторно прокладку головки цилиндров.

Установить впускной и выпускной коллекторы.

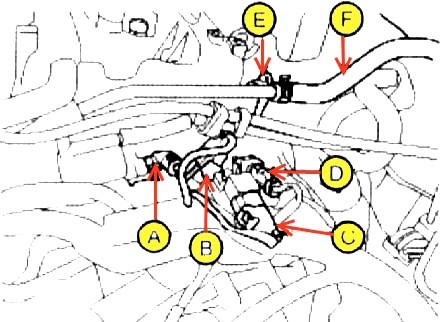

Соединить разъемы шланга принудительной вентиляции картера (А), электронного управления моментов зажигания (В), конденсатора (С), датчика положения коленчатого вала (D), датчика положения распределительного вала (Е), и вакуумного шланга усилителя тормозов.

![]()

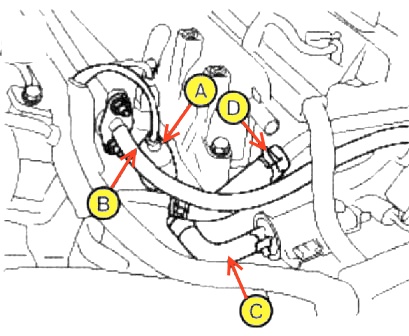

Соединить вакуумный шланг усилителя тормозов (D), шланг принудительной вентиляции картера (С), топливный шланг (В), датчик положения распределительного вала (А).

![]()

Соединить разъемы ЕТС и датчика абсолютного давления воздуха (В).

![]()

Соединить разъемы регулятора холостого хода (А), датчика положения дроссельной заслонки (В) и датчика массового расхода воздуха (С), затем подсоединить разъемы электропроводки дроссельной заслонки (D).

![]()

Подсоединить разъемы форсунок (А), датчика положения дроссельной заслонки (В).

![]()

Подсоединить разъем регулировочного клапана (А)

![]()

Соединить разъемы VIS(А), OPS(В), датчика детонации (С) и переключателя компрессора (D)

Установить шланг отопителя (А).

![]()

Двигатель 2,0 литра

В основном это двигатели G4KD, G4NA, G4ND, устанавливаются на автомобили KIA (OPTIMA, SPORTAGE, с 2018 года SOUL), HYUNDAI (CRETA, TUCSON, SONATA, I40) — «проворотом» вкладышей не страдали. От слова вообще!

НО у них была другая проблема, а именно задиры блока цилиндров. Опять же проявляется она не на всех машинах, а только на ограниченном числе (по статистике это опять не больше 0,5% от всей кучи проданных авто).

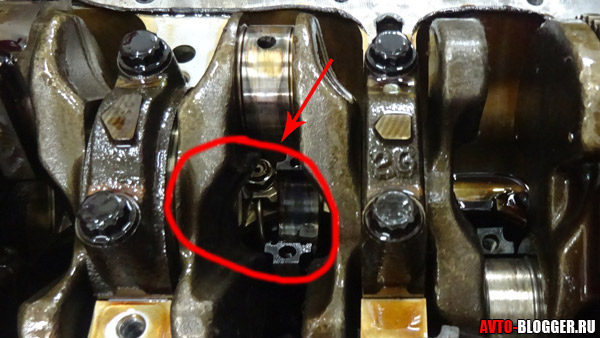

Как обычно это происходит: — в интервале пробегов 80 – 120 000 км, появляется сторонний стук в двигателе. Многие начинают менять цепь, либо толкатели, но это не помогает. А суть здесь в другом — изнашиваются стеки блока цилиндров, на них появляются задиры (износы), также они проявляются на «юбке» поршня. И поршень начинает как бы «люфтить» внутри мотора, вот вам и стук.

![]()

НО что самое интересное — в таком положении машина может ходить еще очень долго, скажем 100 000 км. Хотя этот стук и очень сильно напрягает.

Почему это происходит? Есть несколько гипотез:

- Поршень перегревается и от этого может излишне расширяться, вот вам и задиры

- Поршень «таблеточный», то есть узкий и малый (сейчас такие устанавливаются почти на все моторы, и VOLKSWAGEN, и TOYOTA, и KIA и т.д.). Кольца у него тонкие, юбка также небольшая, и он просто не так эффективно отводит тепло в стенки блока цилиндров

- Короткий ход поршня

![]()

В интернете есть видео о агрегатах 2,0 литра, которые стоят на машинах сделанных именно в Корее, и они с завода работают на газу, так вот у них стоят такие форсунки уже с 2011 года и такие машины в такси выходят по 900 000 км!

![]()

Если подвести итог, если у вас в моторе стоят форсунки, то можно спать спокойно – ходить будет долго.

Вот только такой риторический вопрос – почему раньше то, не устанавливали?

Еще один момент, форсунки начали ставить именно с 2017 года (и то сразу не на все авто), и как я считаю на такие популярные машины как HYUNDAI CRETA, чтобы (как я понимаю) исключить вообще все проблемы с задирами (прямо вот на корню). Потом они перекочевали на все авто, даже на моторы 2,4 литра сейчас устанавливают — то есть полная перестраховка!

Но как узнать есть ли они на вашем силовом агрегате или нет?

Такие разные моторы

Небольшой ликбез, сейчас на Корейские машины ставится достаточно большая линейка агрегатов, начинается все это с 1,0 литра, далее 1,2 – 1,4 – 1,6 – 2,0 – 2,4 – 3,3 – 3,5 – 2,0(ТУРБО) + дизельные агрегаты и в большей степени проблем с ними просто нет.

![]()

А 1,4-1,6 вообще как я считаю «неснашиваемые», устанавливаются сейчас на РИО и СОЛИРИС, а именно эти машины используются В ОСНОВНОМ в такси во многих городах. И так пробеги далеко за 300 – 400 000 км и проблем нет (я не говорю, вообще нет, но их настолько мало от общего количества авто)

Также нет проблем с многими агрегатами в цепочке, НО были проблемы с моторами 2,0 и 2,4 литра. И зачастую это действительно были задиры и «провороты» вкладышей. Об этом сейчас подробно.

Технические характеристики G4KE 2,4 л176 л. с.

Использованы в двигателе разработки всех проектных бюро альянса Global Engine Alliance: Hyundai, Mitsubishi и Chrysler, поэтому схема двигателя традиционная – «рядная четверка атмосферного типа», в которой для того, чтобы увеличить мощность, использованы технические решения:

- GDI – бензиновый инжектор с непосредственным впрыском;

- DOHC – двухфазное газораспределение двумя распредвалами через 4 клапана внутри каждого цилиндра;

- DCVVT – двойная корректировка фаз;

- VIS – изменяемая геометрия во впускном тракте.

![]()

Система GDI![]()

Схема DOHC![]()

Схема DCVVT![]()

Схема изменяемой геометрии впускного коллектора VISВ таблице размещены технические характеристики G4KE:

смешанный цикл 8,7 л/100 км

город – 11,4 л/100 км

реальный 350000 км

маховик – 62 – 87 Нм

болт сцепления – 19 – 30 Нм

крышка подшипника – 68 – 84 Нм (коренной) и 43 – 53 (шатунный)

головка цилиндров – 4 стадии 20 Нм, 69 – 85 Нм + 90° + 90°

Список моделей авто, в которых устанавливался

Мощный 2,4 л мотор G4KE обладает большим запасом надежности при комплектации автомобилей Kia:

- Sorento – кроссовер среднегабаритный;

- Cerato – компактный хэтчбэк и седан;

- Sportage – кроссовер компактный;

- Optima – среднеразмерный седан.

![]()

Kia CeratoВторая компания концерна, выпускающая машины, также использовала этот движок, поэтому он стоит в нескольких моделях Hyundai:

- Santa Fe – среднегабаритный кроссовер;

- Sonata – переднеприводный седан;

- IX35 – компактный кроссовер.

![]()

Hyundai SonataБлагодаря выдающимся характеристикам движков, рекомендовано комплектовать ими автомобили производителя Mitsubishi:

- Delica – компактный минивэн;

- Outlander – компактный кроссовер;

- Lancer – субкомпактный универсал и седан.

![]()

Mitsubishi OutlanderНе оставило равнодушным описание параметров ДВС и руководство автопроизводителя Dodge:

- Journey – среднеразмерный кроссовер;

- Caliber – среднегабаритный хетчбэк;

- Avenger – полноформатный седан.

![]()

Dodge CaliberУвеличенные объемы камер сгорания идеально подходят для линейки тяжелых рамных и кузовных машин производителя Jeep:

- Patriot – внедорожник;

- Compass – компактный кроссовер.

![]()

Jeep PatriotФранцузские компании также оценили характеристики двигателя с алюминиевым блоком. Он устанавливается на машинах:

- Peugeot 4007 – компактный кроссовер;

- Citroen C-Crosser – кроссовер.

![]()

Peugeot 4007Регламент обслуживания G4KE 2,4 л176 л. с.

G4KE нуждается в следующих операциях ТО:

- замена антифриза раз в 3 года или по прохождении 30 тысяч пробега;

- ресурс топливного и воздушного фильтра составляет 4 и 2 года, соответственно или примерно 40000 км;

- сопротивление свечей и их общее состояние нужно проверять каждые 10000 км, а замене они подлежат после 50 тысяч пробега;

- АКБ подзаряжается перед холодным сезоном, его хватает на 3 – 5 лет в зависимости от производителя;

- промывку вентиляции картера следует производить через 2 года;

- указанное устройство ДВС приводит к прогоранию выпускного коллектора через 6 – 8 лет.

![]()

Выпускной коллектор из нержавейкиКак узнать стоят ли форсунки

Конечно, можно попытаться залезть в поддон мотора, лично я пытался пройти эндоскопом для смартфона, но у меня ничего не получилось (в поддоне стоит противоотливная платина, именно она и мешает). НУ не снимать же картер!

Есть еще один метод, который на 100% расскажет, есть ли они или нет:

- Нужно подойти к инженеру по гарантии, с VIN своего авто

- У них есть специальный каталог (мануал), как хотите его называйте, пусть он забьет туда ваш VIN

- В нем ваш двигатель в разобранном состоянии и практически на всех моторах как бы указывается, что форсунка ЕСТЬ!

- НО не всегда это правильно. Форсунка есть только в том случае, если она так сказать «БЬЕТСЯ» по каталогу. То есть вы физически можете на нее нажать, и она откроется как запчасть. Если она не открывается, значит, ее просто нет! Подробно про это будет в видео версии

![]()

Должна открыться в отдельном окне

![]()

Таким образом вы сможете пробить свой новый или старый авто.

Знаю, что много вопросов будет про ХЕНДАЙ КРЕТУ — так вот (насколько я знаю), в ней во всех авто (всех годов) такие форсунки стоят.

Сейчас видео версия, смотрим.

В заключение хочется сказать, никто не идеален «под луной», но радует то, что такие косяки исправляются. Искренне ваш АВТОБЛОГГЕР.

Читайте также: