Можно ли заменить один шатун в двигателе ваз

Обновлено: 14.05.2024

Шатун не терпит суеты

Спросите любого механика: какие детали традиционно ремонтируют при капитальном ремонте двигателя? Ответ будет незамедлительным: блок цилиндров и коленчатый вал. Далее многие укажут головку блока цилиндров. И лишь некоторые добавят к этому "комплекту" шатуны.

А между тем шатун — деталь не менее ответственная, чем поршень, вкладыш коленчатого вала или направляющая втулка клапана. И никак не второстепенная — дефекты шатунов встречаются в ремонтной практике буквально на каждом шагу.

Почему же о них забывают? Предпочитают сразу менять на новые? Или просто не замечают дефектов? А может быть, не все знают, как проверить и отремонтировать шатуны?

Иными словами, есть над чем поразмыслить…

Некоторые заблуждения и «мифы», связанные с шатунами, довольно живучи. Начнем с основного заблуждения: большинство механиков считают, что шатуны не изнашиваются! Да и чему изнашиваться — поверхности шатуна, к примеру, ВАЗовского двигателя сами не образуют пар трения — в нижней головке шатуна устанавливаются вкладыши, а в верхней неподвижно запрессован поршневой палец. Правда, боковые поверхности нижней головки шатуна трутся о щеки коленвала, но степень износа здесь настолько мала, что ее можно даже не принимать во внимание.

Что же получается — установил новые поршни и пальцы, заменил вкладыши в нижней головке — и собирай двигатель? Многие так и делают, собирают, как говорится, не думая. Да и о чем думать, если клиент над душой стоит, торопит?

Торопливость — она известно где хороша, но только не в моторном деле. Когда автомобиль с недавно отремонтированным, но уже стучащим, мотором вернется обратно, начинается поиск виновных. А здесь так: или сам водитель виноват — не умеет ездить, или шлифовщик — плохо сделал коленвал. И невдомек иному механику, что это его «работа». Потому что.

Шатун тоже изнашивается

Возьмите в руки старый шатун с изрядно походившего мотора — на первый взгляд ничего примечательного. Но только на первый взгляд.

Вспомним: шатун — один из элементов кривошипно-шатунного механизма, в котором он связывает поступательно движущийся поршень и вращающийся коленчатый вал. Нагрузки на шатун могут достигать десятков тонн, причем являются знакопеременными, т.е. сжатие и растяжение шатуна чередуются в течение одного оборота коленвала.

Теперь представим: в таком режиме шатун работает многие годы, сотни тысяч километров. Поэтому не будет ничего удивительного в том, что в металле шатуна будут накапливаться остаточные деформации. Невооруженным глазом их не видно, но стоит воспользоваться соответствующими приборами, как картина прояснится — «потянут» шатун, деформировался.

Еще хуже, когда на какой-нибудь . надцатой тысяче автомобиль заедет в глубокую лужу. Гидроудар в цилиндре, сами знаете, дело серьезное (см. № 4/2000), но, допустим, обошлось. Только шатун все равно хоть немного, но деформировался. А потом, много позже, случилось, к примеру, еще одно происшествие: зубчатый ремень оборвался, клапаны погнулись. Головку сняли, все, что надо, заменили, но глубоко в двигатель залезать не стали — не тот, вроде бы, случай. А зря — при ударе поршня по клапанам действие получается равным противодействию. И шатун может еще немного деформироваться.

В общем, когда такой двигатель попадает в ремонт, внешний вид шатунов оказывается весьма обманчивым — за мнимым благополучием могут скрываться серьезные дефекты — следы прошлых поломок и нештатных ситуаций в эксплуатации. Выявить их не так просто. Но что вы скажете, если в двигатель при сборке попадает явно дефектный шатун?

Стандартная ситуация — застучал шатунный вкладыш. Многие механики сразу бросаются в бой: ну просто бегут со всех ног шлифовать коленчатый вал в следующий ремонтный размер. Спросите у них, где шатун, который стоял на поврежденной шейке? Больше половины ответят, что он нормальный. А некоторые, особо умелые, вообще себя не утруждают — вынимают, а затем ставят коленвал с новыми вкладышами, даже не разбирая двигателя.

Между тем шатун после перегрева, задира, расплавления или проворачивания вкладышей повреждается со стопроцентной вероятностью. Это покажут не только измерительные приборы, но и просто внешний осмотр: нижняя головка будет иметь характерный перегретый вид со следами цветов «побежалости», а ее отверстие станет некруглым, овальным.

Не лучше обстоит дело и с верхней головкой шатуна. К примеру, выпрессовали палец, нагрели шатун, установили новый поршень с пальцем. А померил ли кто-нибудь натяг пальца в отверстии головки? Многим некогда, торопятся, у других даже приборов нет проверить. Только когда потом палец вылезет и продерет цилиндр, будет поздно — повторный ремонт, скорее всего, окажется дороже и сложнее первого.

Почему палец может вылезти из отверстия, понятно — натяг слишком мал или его нет совсем. А это вполне возможно, если, например, в прошлом «ремонте» верхняя головка была сильно перегрета перед сборкой шатуна с поршнем (такое бывает при использовании ацетиленокислородной горелки).

В конструкциях с плавающим пальцем нередко оказывается изношенной бронзовая втулка верхней головки шатуна. Причем оценить степень износа на ощупь, без измерений, практически невозможно. Особенно обманчивая картина возникает в случае, если палец смазан маслом — люфт пальца не чувствуется даже при большом зазоре во втулке.

Таким образом, без соответствующей проверки нельзя определить ни дальнейшую пригодность шатуна к работе, ни объем необходимого ремонта. Поэтому главный вопрос — это…

Проверка шатуна обычно проводится в несколько этапов. Начинают чаще всего с проверки геометрии отверстий. Для этого шатун разбирают, моют, а затем собирают с затяжкой болтов (гаек) крепления крышки рабочим моментом. Далее нутромером проверяют диаметр отверстия нижней головки — он должен соответствовать размеру, рекомендованному заводом-изготовителем, а все отклонения формы отверстия (эллипсность) должны укладываться в допуск на размер отверстия (обычно 0,015 мм). Аналогичным образом проверяют и верхнюю головку шатуна. Здесь контролируют отклонения формы (эллипсность не более 0,01 мм), а также величину диаметра отверстия, которая должна обеспечить гарантированный минимальный натяг в прессовом соединении с пальцем (0,02-0,025 мм) или максимальный зазор во втулке (0,015-0,02 мм) «плавающего» пальца.

Все эти измерения выполнить несложно, нужно лишь время и аккуратность. Другое дело — проверить деформацию стержня шатуна.

Один из возможных альтернативных способов — проверка на поверочной плите. Шатун кладется на плиту, и покачиванием определяется, насколько он деформирован. Разновидность способа — прикладывание к боковой плоскости шатуна лекальной линейки и оценка непараллельности плоскостей верхней и нижней головок. Иногда шатуны проверяют «на скалке» — надевают с малым зазором несколько шатунов верхней головкой на стержень, а деформацию оценивают по просветам между боковыми плоскостями нижних головок шатунов. Но так или иначе, а подобные способы измерения получаются неточными и для некоторых шатунов вообще не годятся (шатуны с разной шириной верхней и нижней головок). Практика тем не менее показывает, что стремиться точно измерить непараллельность осей отверстий головок совсем не обязательно — достаточно и приближенных способов. Объясняется это тем, что параллельность осей нетрудно восстановить с помощью правильно выбранной технологии ремонта.

Специализированный расточный станок для шатунов — оборудование не из дешевых

После того, как шатун проверен, можно приступать к ремонту. Сразу оговоримся — отремонтировать удается шатун с любым из описанных выше дефектов. Правда, при этом требуется оценить эффективность ремонта — с точки зрения надежности двигателя в последующей эксплуатации и экономических соображений. Последнее часто является причиной отказа от ремонта в пользу покупки новых шатунов (для некоторых отечественных двигателей ремонт иногда получается близким к замене по стоимости). Однако приобретенные новые шатуны нередко оказываются хуже по качеству (см. № 10/1999). Это значит, что альтернативы ремонту практически нет. Весь вопрос лишь в том.

Как правильно отремонтировать шатун?

То, что шатун — деталь для ремонта серьезная, — свидетельствуют факты: все иностранные фирмы — производители станков для ремонта деталей двигателей имеют в своей программе и станки для ремонта шатунов. Поэтому без хорошего оборудования браться за такое дело бессмысленно — ошибка будет стоить дорого.

Не менее важен еще один факт: при серийном заводском ремонте двигателей западные фирмы ремонтируют шатуны в обязательном порядке. Так что шатунов, поставленных в двигатель без ремонта, как это еще делают у нас в России, вы там не увидите.

Стандартным видом ремонта шатунов можно назвать ремонт отверстия нижней головки при небольшом отклонении его размера от исходного (номинального) значения. Суть этой операции сводится к тому, что диаметр отверстия восстанавливается до номинального размера, заданного заводом — изготовителем двигателя.

Технология такого ремонта достаточно проста. Вначале крышку шатуна «занижают» (т.е. обрабатывают) по плоскости разъема на небольшую величину — около 0,05-0,1 мм. Это может быть выполнено различными способами, включая шлифование, фрезерование или (при небольшом припуске) притирку. Далее шатун собирается, болты затягиваются рабочим моментом, после чего отверстие обрабатывается в номинальный размер.

Для обработки отверстия в рамках этой технологии чаще всего используются горизонтально-хонинговальные станки — они обеспечивают высокую точность (отклонение размеров и формы отверстия в пределах 0,005-0,010 мм) и производительность.

Однако применение данной технологии возможно только при малых деформациях или износе отверстия нижней головки. Дело в том, что при хонинговании базирование шатуна на станке выполняется по поверхности самого отверстия. А это значит, что перекос осей головок, если он имел место до ремонта, сохранится и после него. Более того, возможен и дополнительный перекос, если отверстие сильно повреждено, и требуется большой припуск на его обработку.

В подобных случаях применяют растачивание отверстий. Этот процесс существенно отличается от предыдущего. Так, нередко приходится «занижать» плоскость разъема не только крышки, но и самого шатуна, иначе около разъема могут остаться необработанные участки поверхности. Кроме того, в процессе растачивания отверстия обеспечивается строгая параллельность осей отверстий головок, поскольку за базу принимается одно из отверстий.

Растачивание выполняется на специализированных расточных станках для шатунов, но с помощью специальной оснастки шатун можно расточить и на универсальном станке (к примеру, на токарном). Для получения высокой чистоты обработанной поверхности после растачивания проводится финишная обработка — хонингование.

При ремонте нижней головки следует помнить, что межцентровое расстояние между отверстиями головок всегда уменьшается, причем тем больше, чем больше припуск на обработку отверстия. Это может быть критично для дизелей, где укорочение шатуна даже на 0,1 мм заметно уменьшает степень сжатия и негативно влияет на работу данного цилиндра.

Выдержать требуемое межцентровое расстояние удается с помощью обработки отверстия верхней головки шатуна. Суть этой технологии в том, чтобы заменить в верхней головке втулку и точно расточить отверстие под палец (втулка всегда имеет припуск в пределах 0,3-0,5 мм), приняв за базу отверстие нижней головки и обеспечив заданное межцентровое расстояние. Точно так же поступают и в случае, когда втулка верхней головки изношена и требуется ее замена.

Описанные технологии ремонта обеспечивают высокую надежность работы шатунов и применимы для подавляющего большинства двигателей. Но все-таки из любых правил есть исключения. Поэтому иногда бывает полезно знать.

Некоторые «хитрости» в ремонте шатунов

Современные высокофорсированные двигатели характеризуются очень высокой нагруженностью деталей, в том числе шатунов. При неисправности системы смазки, когда происходит задир и расплавление вкладышей, нижняя головка шатуна испытывает значительный перегрев, при котором в материале появляются большие остаточные напряжения и деформации. В дальнейшей эксплуатации после ремонта нижняя головка может снова деформироваться, если в процессе ремонта напряжения не будут сняты, к примеру, старением (выдержка при температуре около 200°С).

Перегрев нижней головки нередко приводит и к перегреву шатунных болтов, прочность которых при этом падает. Для исключения неприятностей (обрыв болта) рекомендуется заменять болты на новые.

Для некоторых двигателей (из отечественных стоит упомянуть КамАЗ) при ремонте не требуется обработка плоскости разъема — достаточно расточить отверстие в ремонтный размер под соответствующие ремонтные вкладыши. Напротив, ряд моделей двигателей Opel, Ford, BMW имеют полученный в результате хрупкого излома так называемый «колотый» стык крышки с шатуном, что делает ремонт нижней головки невозможным традиционными методами.

Отметим, что на отдельных моделях моторов Volvo, Mazda, Alfa Romeo стык крышки с шатуном выполнен со шлицами. Подобные шатуны также ремонтопригодны, но занижение «шлицевой» поверхности перед ремонтом — весьма трудоемкая операция.

Если в верхней головке шатуна натяг недостаточен для фиксации пальца, единственный способ ремонта—использование пальца с увеличенным диаметром. Таким же способом можно восстановить зазор в отверстии и без замены втулки. В некоторых случаях данное решение оказывается единственным — например, для шатунов с «плавающим» пальцем, не имеющих втулки (некоторые двигатели GM). При этом отверстие предварительно хонингуется для восстановления его геометрии.

После ремонта, за счет снятия металла, нижняя головка шатуна становится легче. Если припуск при обработке был значительным и отличался для одного комплекта шатунов, то нелишней будет проверка, а возможно, и подгонка шатунов по массе. Для отечественных моторов требование подгонки массы становится обязательным, учитывая нестабильное качество изготовления. Эта работа требует аккуратности, как и все другие операции по ремонту шатунов, но только так можно быть уверенным в том, что отремонтированный шатун пройдет не меньше нового.

Справка «АБС-авто»

Качественно отремонтировать шатуны, а также блоки цилиндров, головки и коленчатые валы можно, обратившись на фирмы «Механика», тел.: (095) 366-9065, 406-0015, 389-1988, и «Технолуч», тел.: (095) 235-0095.

Кроме того, на фирме «Механика» можно приобрести специализированное оборудование для ремонта деталей двигателей.

(Журнал «АБС», ноябрь 2000)

ДМИТРИЙ ДАНЬШОВ, директор фирмы «Механика», АЛЕКСАНДР ХРУЛЕВ, кандидат технических наук

Сообщества › АЗЛК Club › Блог › Замена шатунов

Ситуация такая: делаю кап двигателя, точил сегодня КВ мастер после осмотра шатунов сказал что один шатун надо заменить, вопрос такой можно ли так делать менять только один шатун, и если можно, то палец тот же оставлять или новый надо ставить?

Комментарии 24

если ставишь новые поршня то пальцы тоже обязательно новые. и будет глупо оставлять старые кольца выкинь их и поставь новые -я никогда старые кольца не оставлял потому что будет обидно если откапиталенный мотор через тысяч 30км станет дымить или компрессия снизится.удачи! а и незабудь про моменты затяжки болтов- строго по книжке и динамометрическому ключу.

поршня останутся старые. а вот кольца заменю обязательно. кстати о ключе какой лучше взять? может есть какая то фирма определенная, а то мы покупали один китайский, затянули им а потом в мастерской проверили а он обманул нас

у меня форсовский трещеточный динамометрический ключ, раньше пользовался ключом со стрелкой . я его проверял где ремонтируют и настраивают механические весы. дешовые китайские врут и причом сильно.

Вывеси сам и все делов. Мы сперва все по отдельности вывесили, а потом вместе проверили. В нете куча инфы, мы не первые так делали. =)

случаем нигде мануальчика нету как правильно гильзы менять? так сказать все нюансы

короче ясно меняю 1 шатун и палец. по весу на месте разберемся. Как правильно проверить надо менять кольца или нет, перед тем как разбирал не померил компрессию, а то в книге как то заумно написано, новичку не понятно.

да они стоят копейки, просто подумай надо ли оно тебе через 3 тысячи мб больше мб меньше снова вытаскивать двигатель из-за колец?)

короче ясно меняю 1 шатун и палец. по весу на месте разберемся. Как правильно проверить надо менять кольца или нет, перед тем как разбирал не померил компрессию, а то в книге как то заумно написано, новичку не понятно.

блин если ты делаешь кап ремонт то меняй все чтобы потом сто раз туда не лазить покупаешь поршневую в которую входят гильзы поршня стопорные кольца пальцы и обкаточные кольца берешь и все это ставишь новое только рекомендую ставить не обкаточные а фирменные кольца

короче ясно меняю 1 шатун и палец. по весу на месте разберемся. Как правильно проверить надо менять кольца или нет, перед тем как разбирал не померил компрессию, а то в книге как то заумно написано, новичку не понятно.

и не забудь головку цилиндров еще простотреть клапана пружин или там если надо шлифануть головку если есть неровности

Я тоже сейчас капиталку делаю. Так вот в книге по ремонту написано — разновес шатунов не более 8г, поршней не более 3г. Хотя снял шатуны с двигла, взвесил, разновес — 18г (и это с завода). Подогнал разновес к 4г, дальше уже надоело этим заниматься, и в общем то масса поршней у меня не одинаковая, так что подбором поршня к шатуну с замером их общей массы всё решится. Подгонять массу надо не просто взвешивая шатун, а взвешивая верхнюю головку относительно нижней. Евгений Травников в одном из своих видеороликов "Теория ДВС" описывает этот процесс.

Травников рулит, всё проделал так же.

всё можно, тока по весу подобрать, обточить и тд

ДА И ЕЩЕ. ПОСКОЛЬКО ТЫ ГОВОРИЛ В БЖ ЧТО ВКРАДЫШИ УЖЕ СТОЯТ 0,75ю ТО ПОСЛЕ ШЛИФОВКИ НА 1,0. ВАЛ ДОЛГО НЕ ПОБЕГАЕТ (КАЛЕН ТВЧ НА ОПРЕДЕЛЕННУЮ ГЛУБИНУ. ДАЛЬШЕ СЫРЕЦ ЧУГУН.).

ЖЕЛАТЕЛЬНО ЗАМЕНИТЬ ВАЛ ДРУГИМ, С МЕНЬШИМ РЕМОНТОМ.

у нас КВ не из чугуна а из стали марки СТ45 и прокаливается на глубину 3-4 мм, так что коленвал и при 4 ремонте отходит положенный ресурс, а по теме шатуны менять можно хоть все но только в сборе, нельзя разпаровывать комплект крышек коренных подшипников они под каждый блок свои

Kolianovich76

ДА И ЕЩЕ. ПОСКОЛЬКО ТЫ ГОВОРИЛ В БЖ ЧТО ВКРАДЫШИ УЖЕ СТОЯТ 0,75ю ТО ПОСЛЕ ШЛИФОВКИ НА 1,0. ВАЛ ДОЛГО НЕ ПОБЕГАЕТ (КАЛЕН ТВЧ НА ОПРЕДЕЛЕННУЮ ГЛУБИНУ. ДАЛЬШЕ СЫРЕЦ ЧУГУН.).

ЖЕЛАТЕЛЬНО ЗАМЕНИТЬ ВАЛ ДРУГИМ, С МЕНЬШИМ РЕМОНТОМ.

КВ уже заменили, коренные теперь 0.25 а шатунные 0.5

Коленчатый вал откован из стали и установлен в пяти коренных подшипниках. Для уменьшения нагрузки на подшипники вал снабжен противовесами, откованными как одно целое с ним. Для обеспечения работы двигателя без вибрации коленвал динамически балансируют. При балансировке высверливают металл в противовесах. Неуравновешенный момент не должен превышать 0,8 МН•м. Для увеличения износостойкости шейки вала закалены ТВЧ на глубину 3-5,5 мм. Диаметр коренных шеек коленвала составляет 59,947-59,96 мм, диаметр шатунных шеек 51,994-52,012 мм.

Масло от коренных подшипников к шатунным подводится по каналам, просверленным в шейках и щеках вала. Вследствие особого расположения масляных каналов в шатунных шейках образуются полости — грязеуловители, в которых под действием центробежных сил при работе двигателя отлагаются тяжелые частицы и продукты износа, содержащиеся в масле. Выход масла в шатунный подшипник осуществляется в двух точках через горизонтальный (при положении поршня в ВМТ) сквозной канал в шейке, что способствует более равномерному изнашиванию шейки по окружности.

Тонкостенные вкладыши коренных подшипников изготовлены тоже из сталеалюминия. Толщина такая, как у вкладышей шатунных подшипников. Все коренные вкладыши имеют кольцевую канавку для непрерывного смазывания маслом шатунных шеек коленвала через отверстие в коренной шейке. Верхние и нижние вкладыши каждого подшипника одинаковые. Диаметральный зазор между шейкой и вкладышами коренных подшипников составляет 0,037-0,082 мм.

В отдельных двигателях могут быть установлены вкладыши коренных и шатунных подшипников, изготовленные из сталебронзы со свинцово-индиевым покрытием. В этом случае общая толщина с антифрикционным слоем составляет 1,829-1,835 мм, а зазоры в подшипниках на 0,01 мм меньше указанных выше.

Гайки шпилек крепления крышек коренных подшипников нужно затягивать равномерно без рывков, в два приема: предварительно усилием руки и окончательно динамометрическим ключом с моментом затяжки 110-120 Н•м в последовательности, указанной на рис.

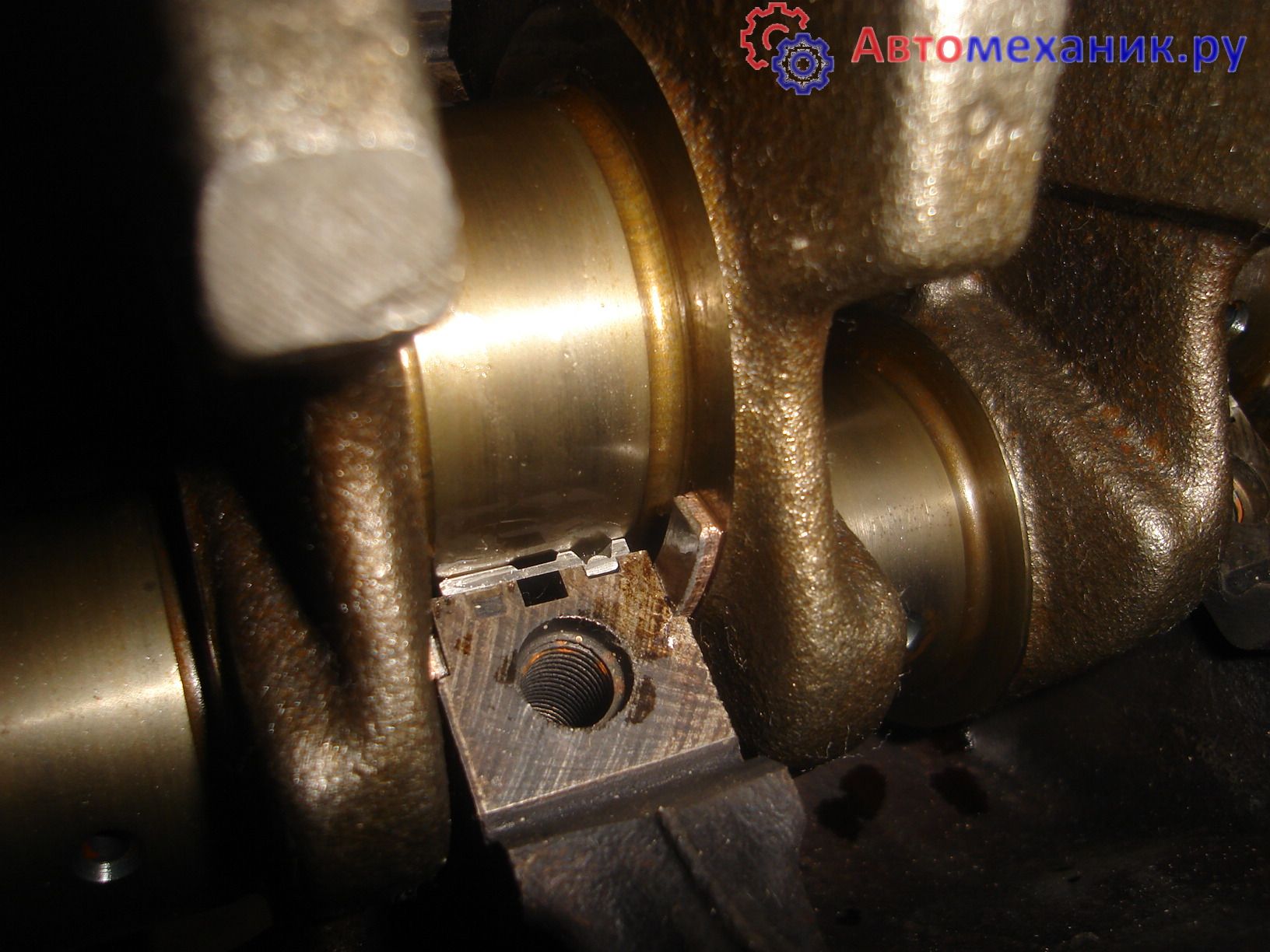

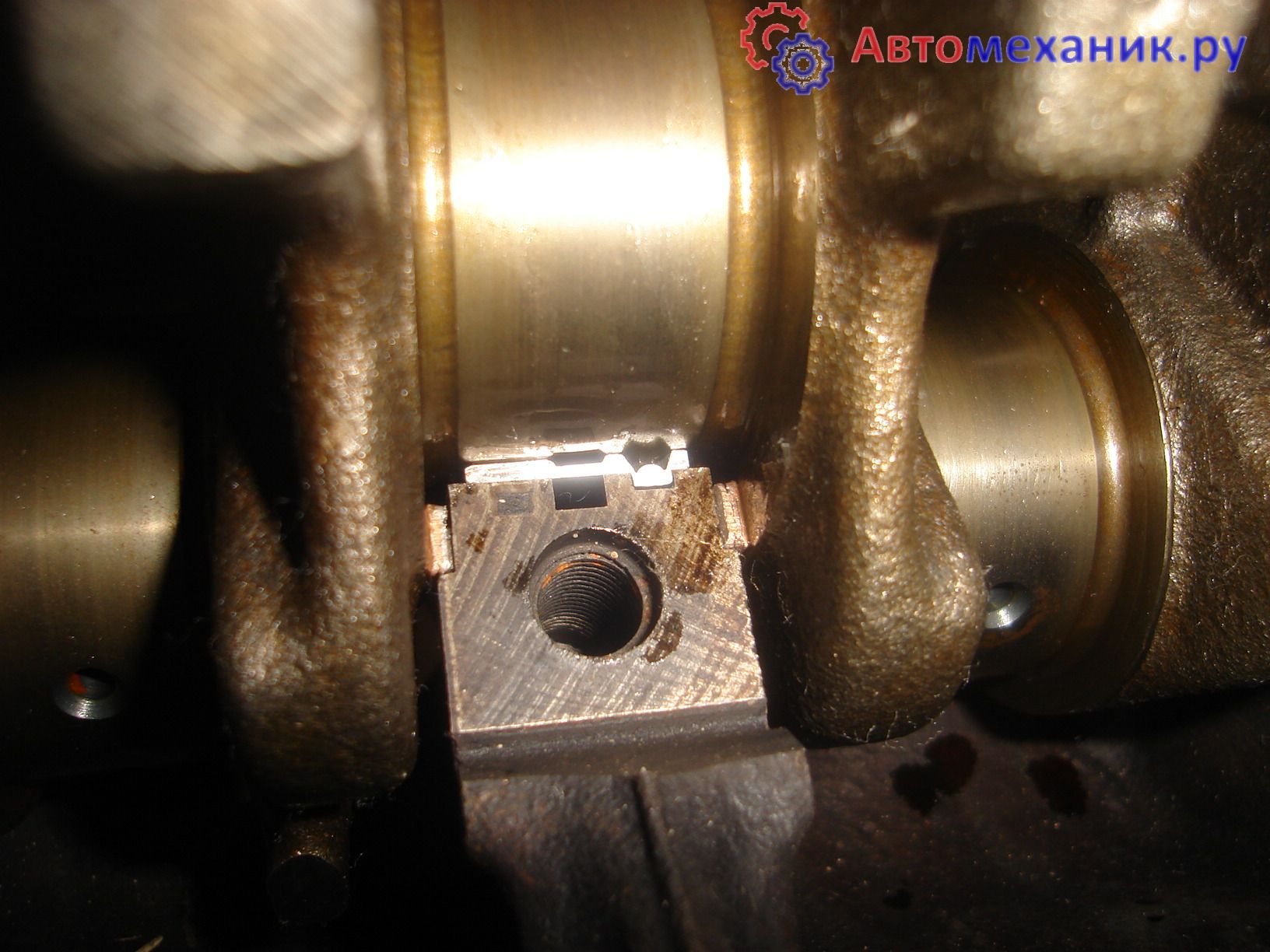

Коленвал фиксируется от осевых перемещений тонкостенными биметаллическими полукольцами (полумесяцами). Фиксирующие полукольца устанавливают с двух сторон в проточках крышки среднего коренного подшипника. Это облегчает последующий ремонт двигателя, так как фиксирующие полукольца в случае их износа легко могут быть заменены новыми. На переднем конце коленвала установлены на сегментных шпонках ведущая звездочка привода ГРМ, шестерня привода масляного насоса и распределителя зажигания, маслоотражатель и шкив коленвала, которые прижаты храповиком, ввернутым в конец вала.

Передний конец коленвала уплотнен сальником, запрессованным в нижнюю крышку звездочек привода ГРМ. На кромке ведущего шкива коленвала, имеются две углубленные метки: метка, соответствующая ВМТ поршня первого цилиндра для регулировки тепловых зазоров в приводе клапанов, и метка установки начального момента опережения зажигания. Задний конец коленвала уплотнен тоже сальником. В центральном отверстии на заднем торце коленчатого вала установлен шариковый подшипник, во внутрь которого входит конец ведущего вала КПП. Маховик отлит из серого чугуна. На обод маховика напрессован с нагревом стальной зубчатый венец, служащий для пуска двигателя стартером. Маховик в сборе с зубчатым венцом балансируется статически. Неуравновешенный момент не должен превышать 0,5 МН•м. Маховик сцентрирован по пояску на торцовой шейке коленвала и прикреплен к нему шестью болтами, которые стопорят, подгибая концы замочных пластин.

После продолжительной эксплуатации двигателя при наличии глубоких задиров на поверхности шеек или искажении их геометрической формы более 0,03 мм шейки коленчатого вала нужно отшлифовать по ближайшему ремонтному размеру. Требуемая величина диаметрального зазора в подшипниках при ремонте двигателя в отдельных случаях может быть обеспечена без шлифования шеек, лишь применением новых вкладышей нормального размера. Во всех других случаях необходимые зазоры получают шлифованием шеек вала и установкой вкладышей соответствующего ремонтного размера. Для замены изношенных или поврежденных вкладышей в запасные части поставляют вкладыши нормального и четырех ремонтных размеров. У вкладышей ремонтных размеров в отличие от вкладышей нормального размера внутренний диаметр уменьшен на 0,25; 0,5; 0,75 или 1 мм.

При нормальных условиях эксплуатации диаметральный зазор в шатунных подшипниках достигает предельной величины (0,12 мм) после того, как пробег автомобиля значительно превысит срок службы поршневых колец. Тем не менее заменить вкладыши шатунных подшипников рекомендуется одновременно с заменой поршневых колец. Это позволяет избежать повторного ремонта, а главное, улучшает условия работы шатунных шеек коленчатого вала и значительно увеличивает срок их службы. Вкладыши коренных подшипников обычно заменяют после значительного пробега автомобиля, двигатель которого подвергался ранее одному или двум текущим ремонтам.

Вкладыши заменяют без каких-либо подгоночных операций и только попарно, замена одного вкладыша из пары не допускается. При установке вкладышей нужно следить, чтобы фиксирующие выступы на стыках свободно входили в соответствующие пазы в блоке цилиндров, крышках коренных подшипников и в шатунах и их крышках.

После замены вкладышей шатунных или коренных подшипников в течение 1000 км пробега скорость автомобиля не должна превышать 60 км/ч. Уход за кривошипно-шатунным механизмом в эксплуатации не проводится. Необходимо лишь периодически при необходимости подтягивать гайки шпилек крышки головки блока цилиндров и картера на холодном двигателе (15-20°С).

Провернуло вкладыши шатунные

Иногда водители ощущают характерное стучание во время работы двигателя. Двигатель по-прежнему работает, но с стуком. Причиной этого может являться проворачивание шатунных вкладышей.

Что значит провернуло вкладыши

На фото показаны изношенные вкладыши шатуна

Материалы для изготовления вкладышей используют следующие:

- олово;

- медь;

- свинец;

- алюминиевые сплав.

Рабочая поверхность вкладышей наносят специальное антифрикционное покрытие.

Если провернуло шатунные вкладыши, то в этом случае ремонт сделать легче, чем, если бы провернуло коренные вкладыши. Такие неполадки и поломки считаются серьезными. В основном, это происходит по причине использование некачественно моторного масла. Подробный расклад по расшифровке маркировки моторных масел должен знать каждый водитель, поскольку там есть очень много нюансов, которые вы раньше не знали.

Отличие коренных вкладышей от шатунных

Шатунные вкладыши устанавливаются в постели между шатуном и шатунной шейкой коленчатого вала. Коренные вкладыши устанавливаются на коренные шейки коленвала ДВС.

Коренные от шатунных отличаются диаметрами и толщинами пластин. Коренные толще и в них есть масляные каналы через которые масло от коренного вала подается к шатунным подшипникам.

Почему проворачивает шатунный вкладыш

Проворот вкладышей шатуна и коленчатого вала требует немедленного ремонта. Нельзя эксплуатировать автомобиль с такими поломками в двигателе, потому как может произойти дальнейшее разрушение деталей или узлов ДВС. Эту поломку определяют на слух, слышен стук коленвала и шатуна.

Вкладыши, они же подшипники скольжения сажают в места, которые называют постелями вкладышей. Вкладыши должны быть зафиксированы. Если на вкладышах есть отверстия, они должны быть совмещены с отверстиями сопряженной детали.

А известно ли вам, что за проходимость и управляемость автомобилем отвечает вид блокировки и перенатяг дифференциала.

Основные причины проворота вкладышей:

- не достаточно были зафиксированы вкладыши;

- вкладыши прикипели.

Коленчатый вал вращается относительно вкладышей, поверхность которых защищена антифрикционным (противотрущимся) материалом. Чтобы вкладыши не смещались и не проворачивались вместе с коленвалом ДВС, они удерживаются специальными усиками. Также они устанавливаются в натяжку, которые рассчитали заводы-изготовители.

Чем больше нагрузка на коленвал, тем меньше создается масляная пленка (прослойка, подушка). А если еще присутствует превышенная вибрация, то происходит разрушение масляного защитного слоя и резко повышается сила трения, из-за чего вкладышу все труднее и труднее удержаться в постели, усик предназначенный для защиты от проворота не может удерживать вкладыш.

Что делать, если провернуло шатунный вкладыш

При обнаружении симптомов проворота вкладышей следует доехать до автосервиса или до своего гаража, если собираетесь заменить их своими руками, а лучше заглушить двигатель и транспортировать на буксире или эвакуатором, если есть возможность.

Проворот вкладышей шатунных менее затратный и трудоемкий, если прекратить эксплуатацию при обнаружении стуков, чем проворот вкладышей коренных. Если не обращали внимание на посторонние стуки в двигателе и продолжали ездить в таком состоянии, то, возможно, провернутые шатунные вкладыши приведут к дорогостоящему капитальному ремонту двигателя.

В основном, если провернуло один шатунный вкладыш, то его меняют на новый и, на этом ремонт закончен. В таком случае, так как сам шатун не менялся, ресурс отремонтированной пары шейка коленвала-шатун будет меньше положенного.

Желательной работой по замене шатунного вкладыша является и замена соответствующего шатуна. Часто бывает, что, если провернуло шатунный вкладыш, то ломается замок шатуна.

Оптимально-эффективным ремонтом с проблемами вкладышей считается расточка коленчатого вала и замена вкладышей с шатунами. Шейка коленвала на котором сидел провернутый вкладыш имеет задиры, царапины. Поэтому надо проводить шлифовку коленвала. Все шатунные вкладыши имеют одинаковые размеры и полностью взаимозаменяемы между собой.

Порядок замены шатунных вкладышей в гаражных условиях:

Замена вкладышей без разборки, если нет износа коленвала

Шатун - менять или нет? разные шатуны в одном двигателе Оценка:

21 и 24 шатуны в один движок ставить НЕДОПУСТИМО. Разница в весе 50 грамм конструктивно. У 24 верхняя головка тяжелее. Купи еще один 24 шатун (предварительно взевесив остальные 3) и потом к ним купишь втулки и их тебе развернут под нужную размерную группу пальцев товей поршневой. Если поршни и пальцы новые, то купи шатун соответсвующей размерной группы (по цвету), остальные тебе перевтулят под этот размер. с 21 шатунами заморачиваться смысла нет, т.к верхняя головка не имеет плоскости, а без нее тебе их нормально не перевтулят. Уже давно таких станков нет.

Загляни на мой сай я там все описывал в диких подробностях

21 и 24 шатуны в один движок ставить НЕДОПУСТИМО. Разница в весе 50 грамм конструктивно. У 24 верхняя головка тяжелее. Купи еще один 24 шатун (предварительно взевесив остальные 3) и потом к ним купишь втулки и их тебе развернут под нужную размерную группу пальцев товей поршневой. Если поршни и пальцы новые, то купи шатун соответсвующей размерной группы (по цвету), остальные тебе перевтулят под этот размер. с 21 шатунами заморачиваться смысла нет, т.к верхняя головка не имеет плоскости, а без нее тебе их нормально не перевтулят. Уже давно таких станков нет.

Загляни на мой сай я там все описывал в диких подробностях

Зайди на мой сайт - в диких подробностях все расписано.

нужно подобрать щатуны с разницей не более 5-8 грамм, будет проще подогнать к одинаковому весу

Зайди на мой сайт - в диких подробностях все расписано.

нужно подобрать щатуны с разницей не более 5-8 грамм, будет проще подогнать к одинаковому весу

Там собственно разбирать нечего. Вскипятил чайник вылил в кастрюльку, стопорные кольца снял, поршень с шатуном туды, и оправочкой аккуратно выбиваешь, сборка в обратном порядке.

Я вешал шатуны отдельно, поршни отдельно, потом все вместе.

Вывел разницу по весу в один грамм.

элементарно нутромером, но это дорогая штуковина. В принципе, будешь отдавать втулки разворачивать, то там нутромеры есть и тебе его проверят и на эллипсность нижней головки и на соосность верхней относительно нижней. Если шатун поведен, то это сразу будет видно по тому что втулка развернется неравномерно. Тебе его посоветуют выкинуть и принести другой. Если шатуны б/у то отдай сразу побольше, штук 6-7, там мастер разберется какой лучше какой хуже.

Я бы на твоем месте раз уж вскрыл мотр - заменил бы поршни на те что ты нашел. Для себя же делается. Шатуны если зеленой группы - хрен с ними. На ремзаводе тебе их перевтулят и развернут под размер желтой поршневой, а один купи с желтой маркировкой, но только обязательно проверь как в него входит палец. Вот и все. До кучи не лишним будет поставить импортячие кольца. Вкладыши если нормальные, то трогать резона нет.

Проверь еще полости в коленвале, нет ли там "асфальтобетонной смеси". Если есть, то обязательно надо вычистить, продуть и промыть.

Я так заморочился что весь мотор перебрал. Сейчас довольно слушаю его шелест на холостых.

А по коленвалу очередной вопрос. Забрав его из автомойки собрался чистить вручную и увидел на нем номер. Номер начинается на 24, видимо коленвал от ГАЗ-24. Он пойдет на мой двигатель? Я уже под его ремонтный размер все вкладыши купил (рем. размер 0.25). Обидно будет если он не пойдет. В чем вообще отличие коленвала родного от 24-го и какой лучше? Родной из двигателя уже проточен на 0,75 и еще протачивать надо - поэтому после очередной проточки он будет уже 1-го ремонтного размера, вот и решил вместо него взять из запчастей из своего волшебного сарайчика. А он 24-кин оказался.

Ремонт двигателя ВАЗ 2110, 2112 16 клапанов

Ремонт двигателя ваз 2112 2110 16 клапанов производился самим хозяином автомобиля примерно год назад, Автомобиль за это время прошёл не более 30000 км, Двигатель резвый, масло не расходовал, Но спустя год эксплуатации, затянуло коленчатый вал. При разборке определили, что провернулись в постели вкладыши на шатуне третьего цилиндра.

Дефектовка двигателя

Естественно шатун и коленчатый вал пришли в негодность. На фотографии хорошо видны продольные трещины на шатунной шейке коленчатого вала.

При детальном рассмотрении обнаружена главная причина, почему двигатель вышел из строя. На шатуне третьего цилиндра стояла крышка шатуна второго цилиндра, а на шатуне второго цилиндра стояла крышка шатуна третьего. Опять странно коленчатый вал должен заклинить сразу при затяжке, но видимо крышки совпали между собой.

И так пришлось менять два шатуна и коленчатый вал. Головку блока цилиндров разбирать не стали. Клапана на головке, при последней переборке находились в хорошем состоянии, притёрты, так же произведена замена маслоотражательных колпачков. У этого двигателя имеет слабость, шпильки при помощи, которых притягиваются в постели распредвалы, легко вытягиваются из резьбы. Что приводит к дополнительным затратам.

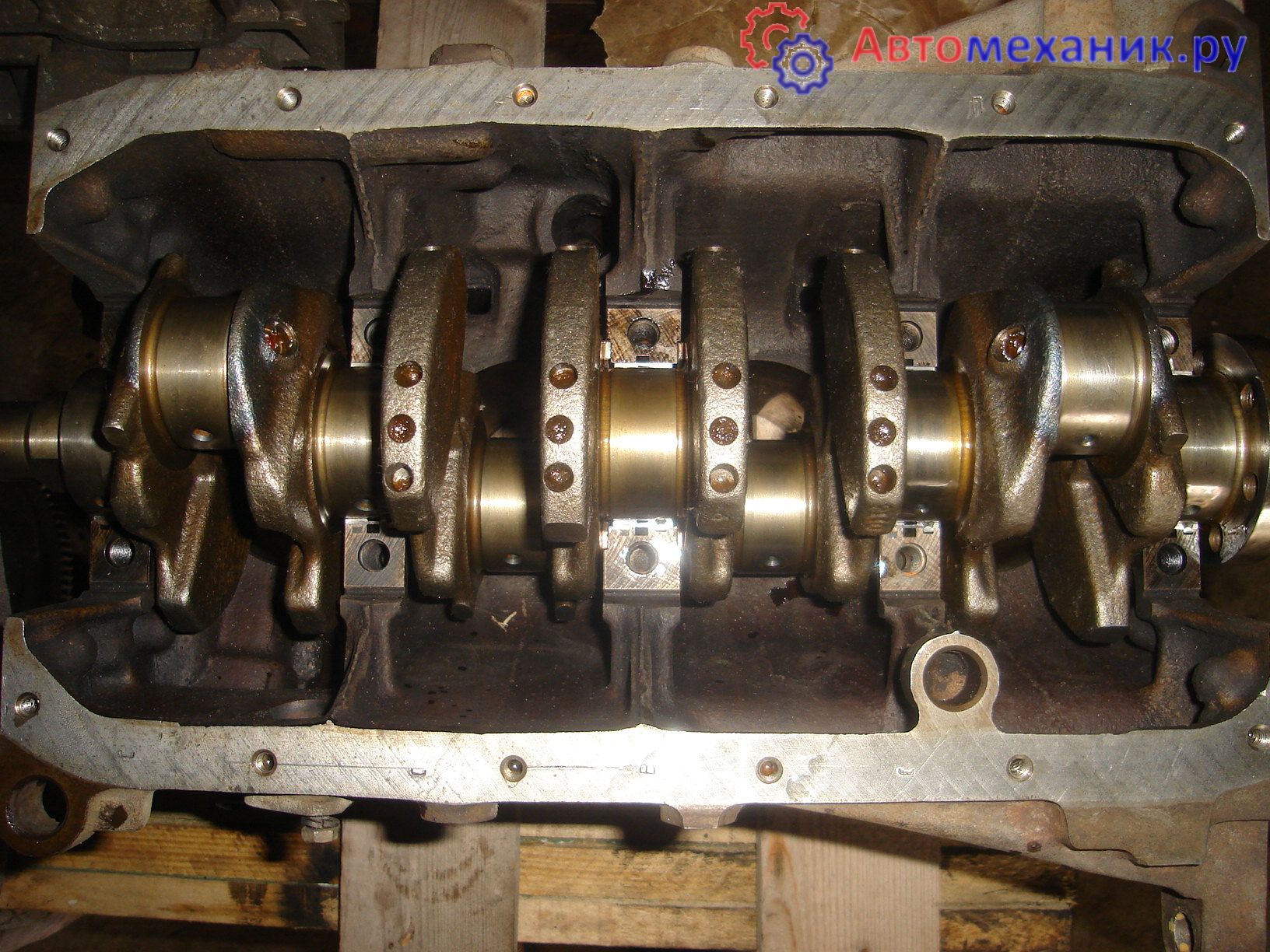

Установка коленчатого вала

После того как отмыли детали от грязи и отработанного масла начали сборку. В первую очередь устанавливаем коленчатый вал, предварительно установив коренные вкладыши.

Вкладыши после их установки необходимо смазать моторным маслом. Которое вы будете использовать в дальнейшем. Не забываем , вкладыши имеют замки. Они вставляются в специально предусмотренные пазы постели блока. Кроме того, есть особенность современных вкладышей, в комплекте они разные. Половина из них имеет долевую проточку. Для подачи масла к коренным шейкам коленчатого вала. Их устанавливаем в блок двигателя. Вкладыши, которые проточки не имеют, устанавливаем в коре

нные крышки. Перед установкой крышек необходимо поставить полукольца осевого смещения. Для них имеются пазы в блоке двигателя на постели третьей коренной шейки, Полукольца устанавливаем таким образом, чтобы сторона, предназначенная для скольжения, была направлена в сторону коленчатого вала. Эта сторона имеет характерное покрытие и каналы для поступления смазки.

Затем притягиваем крышки болтами. Здесь ни в коем случае нельзя перепутать крышки местами, и также вкладыши установленные в блок и коренные крышки должны быть расположены друг к другу замок к замку. Это очень важно, так как ошибка приведёт к немедленной дорогостоящей поломке или вал просто заклинит при затяжке. Ремонт двигателя ВАЗ 2112 не вызывает больших сложностей, но элементарные ошибки из-за невнимательности приводят к плачевным результатам, как и в нашем случае.

Все крышки нужно притягивать равномерно, несколько этапов, очень важно, чтобы на коренные шейки коленчатого вала нагрузки при затяжке распространялись равномерно, потому что это не даст повредить сам вал и вкладыши. Окончательную затяжку крышек необходимо произвести при помощи динамометрического ключа с усилием 66.31- 84.38 Н*м .

После затяжки проворачиваем коленчатый вал он должен вращаться свободно от руки, проворачиваем его несколько раз, сопротивление оказываемое валом при вращении должно быть равномерное без закусываний и торможений, если это не так значит нужно искать проблему.

Установка поршней и шатунов

Следующим этапом устанавливаем поршня на шатуны. Поршня и шатуны имею определённое направление по отношению к двигателю. На поршнях стрелкой указано направление вперёд, те есть, они должны быть направлены от маховика в сторону передней крышки.

На шатунах имеются отливы цифр, они должны быть обращены вперёд, таким же образом.

Учитывая данное направление, соединяем поршень и шатун посредством поршневого пальца. Перед установкой пальца поршень необходимо нагреть, достаточно поместить его в горячую воду на несколько минут. В поршне палец стопорится с обеих сторон стопорными кольцами.

Установка поршневых колец

Теперь необходимо установить поршневые кольца на поршень. Как правило, на один поршень устанавливается три кольца. Верхнее и среднее компрессионные и нижнее масло съёмные кольца. На кольцах имеется гравировка, надпись она должна быть обращена вверх,

если её нет, то можно ориентироваться по фаске, которая расположена либо по внутреннему, либо по наружному диаметру поршневых колец. Эта фаска выполняет роль ребра жесткости, которая создаёт сопротивление нагрузкам, возникающим, при расширений газов в камере сгорания. Если фаска имеется по внутреннему диаметру, то кольцо ставится фаской вверх, если по наружному диаметру то фаской вниз. На масло съёмных кольцах также имеется гравировка, которая должна смотреть вверх, если её нет, то не имеет значение направления кольца.

Кольца на поршнях должны быть размещены таким образом, что бы разъёмы колец не находились друг под другом, и не попадали на углубление под палец. Так как, например, разъём среднего кольца находится на одной стороне поршня, то разъёмы верхнего и нижнего колец должны находиться с другой стороны поршня, и должны быть разнесены друг от друга, но не попадать на углубление под поршневой палец

Установка поршней в гильзы

После установки колец можно вставлять поршня в гильзы цилиндров. Для этого стягиваеи поршневые кольца хомутом. Устанавливаем в нижнюю головку шатуна вкладыш. Таким образом, чтобы замок на вкладыше попал в углубление постели головки шатуна. Вставляем шатуны с поршнем в гильзу до упора хомута. Учитывая при этом направление поршня, и легкими ударами, желательно используя при этом деревянный брусок, осаживаем поршень в гильзу. Направляя нижнюю головку шатуна в шатунную шейку коленчатого вала. После того как шатун упёрся вкладышем в колен вал. Устанавливаем шатунный вкладыш в крышку шатуна, Одеваем крышку на шпильки. При этом обязательно нужно учитывать, чтобы вкладыши на шатуне и крышке были расположены по отношению друг к другу замок к замку.

Притягиваем крышку гайками в два этапа .Окончательную затяжку необходимо произвести при помощи динамометрического ключа с усилием 42,32-53.51 Н*м. Таким же образом устанавливаем остальные поршня. Постоянно помня о их направлении по отношению к двигателю.

Установка передней крышки

Установив поршня прикручиваем переднюю крышку в которой находится масляный насос

Установка задней крышки

и заднюю предварительно поменяв в них сальники.

Устанавливаем маслозаборник и датчик аварийного уровня масла.

Установка поддона

Затем устанавливаем поддон и притягиваем его болтами. Устанавливаем маховик.

Установка маховика

Болты крепления маховика должны быть притянуты при помощи динамометрического ключа с усилием 60.96-87.42 Н8*м

Установка диска и корзины сцепления

На маховик устанавливаем диск сцепления и корзину Диск сцепления должен быть от центрован по отношению к внутреннему подшипнику колен вала при помощи специального вала. На котором есть две поверхности, одна соответствует внутреннему диаметру подшипника другая внутреннему диаметру шлицевой части диска сцепления. Диск сцепления располагается выступающей частью к корзине. После центрации устанавливаем и притягиваем корзину сцепления.

Момент затяжки ГБЦ ваз 2112 16 клапанов

Со стороны передней крышки устанавливаем зубчатый шкив привода ремня ГРМ. Потом устанавливаем головку блока цилиндров.

Предварительно ставим прокладку головки блока цилиндров. Проверяем, чтобы все отверстия в прокладке соответствовали отверстиям в блоке двигателя. Головку блока цилиндров притягиваем стяжными болтами в четыре этапа.

Порядок затяжки ГБЦ ваз 2112 16 клапанов

Затяжка производится согласно схемы затяжки

Первый этап с усилием 20 Н*м.

второй этап с усилием 69.4-85.7 Н*м.

третьим этапом требуется довернуть болт на 90 градусов; четвёртым этапом ещё раз довернуть болт на 90 градусов. Описание установки механизмов ГРМ я написал в другой статье, которую читайте, по этой ссылке Замена ремня ГРМ. Ремонт двигателя ВАЗ 2110 подошёл к концу. Теперь его нужно установить на автомобиль.

Замена цилиндро-поршневой группы автомобильного двигателя.

Иногда возникает необходимость замены цилиндро-поршневой группы. В этой статье описан порядок действий по ее замене.

Когда нужна замена цилиндро-поршневой группы(ЦПГ)?

Замена нужна в случае серьезного повреждения гильз и поршней, вызванных лопнувшими кольцами, заклинивания мотора, износа цилиндров, сточенных до размеров последнего ремонта, или для форсирования двигателя. ЦПГ включает в себя гильзы цилиндров, поршни, поршневые пальцы, и поршневые кольца.

Особенности подборки и замены ЦПГ.

Приобретая комплект ЦПГ(иногда он называется гильзо-поршневая группа), не забудьте взвесить все поршни и шатуны. Если вы меняете шатуны, взвесьте новые, если нет, взвесьте старые. Разница в весе пары поршень-шатун для любого цилиндра не должна превышать 3-5 грамм. При разнице 10-15 грамм двигатель будет трястись во время работы. Разница в 20 и больше грамм будет сокращать ресурс мотора. Возможно удастся компенсировать разницу в весе используя более тяжелые шатуны с самыми легкими поршнями, и самые легкие шатуны с самыми тяжелыми поршнями.

Удобней менять ЦПГ на снятом двигателе. Замена ЦПГ на двигателе, установленном на автомобиле возможна лишь на моторах, в которых вставные гильзы можно просто выбить.

Замена ЦПГ

Для того, чтобы заменить ЦПГ, сделайте следующее:

1) Закатите автомобиль на яму. Можно делать и лежа под автомобилем, но неудобно.

2) Отключите и уберите аккумулятор.

3) Слейте масло и охлаждающую жидкость.

4) Если есть возможность снять двигатель, снимите и положите на моторный стол. Если нет, придется все делать на автомобиле.

5) Отсоедините все навесные узлы, карбюратор, коллекторы, гидроусилитель руля, инжектор.

6) Снимите головку блока цилиндров.

7) Снимите масляный поддон двигателя.

8) Открутите гайки бугелей шатунов, и снимите бугеля.

9) Осторожно постукивая рукояткой молотка, выбейте все поршни.

10) Положите вынутые поршни в керосин. Если вместе с ЦПГ меняете и шатуны, эта операция не нужна.

11) Подберите по весу поршень, палец и шатун для каждого цилиндра.

12) Специальным съемником извлеките гильзы из блока цилиндров.

13) Запрессуйте новые гильзы. В зависимости от модели двигателя могут понадобиться дополнительные действия. За подробностями обратитесь к инструкции по ремонту вашего автомобиля.

14) Соберите поршни и шатуны, закрутив гайки бугелей. Снова взвесьте их. Если разница больше 3-5 грамм, придется стачивать лишнее, пока вес не придет в норму. После этого пометьте гайки и бугеля и снимите их.

15) Оденьте на поршни поршневые кольца. Старайтесь не сломать их. Кольца должны подходить по размеру. Зазор установленного в гильзу кольца должен быть в пределах 0,2-0,9 мм.

16) С помощью оправки вставьте поршни в блок цилиндров, соблюдая направление. Чтобы выемки на поршнях совпадали с клапанами.

17) Очистите постели шатунов и вкладыши. Смажьте вкладыши маслом, и установите их в постели.

18) Оденьте шатуны на коленчатый вал.

19) Очистите бугеля и вкладыши, смажьте вкладыши маслом, и установите в бугеля.

20) Оденьте бугеля каждый на свой шатун, и затяните.

21) Очистите привалочную поверхность блока цилиндров и головки блока цилиндров.

22) Поставьте новую прокладку головки блока цилиндров.

23) Установите и затяните головку блока цилиндров.

24) Установите и затяните прокладку и масляный поддон двигателя.

25) Поставьте и подключите все навесное оборудование.

26) Залейте охлаждающую жидкость и масло.

27) Поставьте аккумулятор.

28) Заведите двигатель и обкатайте на холостых оборотах в течение восьми — десяти часов.

29) Обкатайте автомобиль в движении.

Заменить ЦПГ сможет любой водитель. В этой статье описан порядок действий по замене, и некоторые секреты, которые позволят хорошо отремонтировать мотор.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Читайте также:

- Шумоизоляция моторного отсека приора

- Масло в цилиндре двигателя причины ваз

- Замена клапанов на мерседес

- Клапан обратки газель некст камминз

- Раскоксовка двигателя на шевроле круз