Система наддува двигателя камаз 740 увеличивает мощность на

Обновлено: 11.05.2024

Система наддува двигателя камаз 740 увеличивает мощность на

Турбокомпрессоры дизелей КАМАЗ 740.11-240, 740.13-260, 740.14-300

Система газотурбинного наддува, за счет использования части энергии отработавших газов, обеспечивает подачу предварительно сжатого воздуха в цилиндры двигателя

Наддув позволяет увеличить плотность воздуха, поступающего в цилиндры, в том же рабочем объеме сжечь большее количество топлива и, как следствие, повысить литровую мощность двигателя.

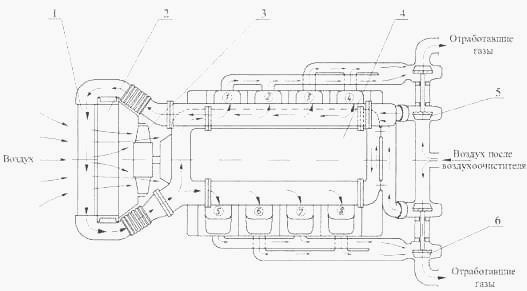

Система газотурбинного наддува двигателя состоит из двух взаимозаменяемых турбокомпрессоров, выпускных и впускных коллекторов и патрубков (см. рисунок).

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров.

Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна ВЧ50.

Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали. Прокладки являются деталями одноразового использования и при переборках системы

подлежат замене. Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного металлической плакированной лентой

Выпускные коллекторы выполняются цельнолитыми, крепятся к головкам цилиндров болтами и контрятся замковыми шайбами.

Для компенсации угловых перемещений головки болта крепления выпускного коллектора, возникающих при нагреве, под головку болта устанавливается специальная сферическая шайба.

Впускные коллекторы и патрубки выполняются литыми из алюминиевого сплава АК9ч и соединяются между собой при помощи болтов. Стыки между коллекторами и патрубками уплотняются паронитовыми прокладками.

Для выравнивания давления между двумя рядами цилиндров впускные коллекторы соединяются объединительным патрубком.

Система турбонаддува двигателя должна быть герметична.

При нарушении герметичности выпускного тракта снижается частота вращения ротора турбокомпрессора, а следовательно уменьшается количества воздуха, нагнетаемого в цилиндры, что приводит к увеличению теплонапряженности деталей, снижению мощности и ресурса двигателя.

Негерметичность впускного тракта приводит также к вышеперечисленным недостаткам и "пылевому" износу цилиндропоршневой группы, следовательно, преждевременному выходу двигателя из строя.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой.

Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя. Трубки слива между собой соединяются резиновым рукавом, который стягивается хомутами.

Воздух в центробежный компрессор поступает из воздухоочистителя, сжимается и подается под давлением во впускной патрубок двигателя.

Выпускной патрубок компрессора и впускной патрубок коллектора между собой соединяются теплостойким резиновым рукавом, который стягивается хомутами.

На двигателях устанавливается турбокомпрессор ТКР7Н-1, ТКР7С-9 (рис. Турбокомпрессор ТКР 7С, Турбокомпрессор ТКР 7Н) или его зарубежный аналог S2B/7624TAE/1.00 D9 фирмы «Schwitzer».

Турбокомпрессоры ТКР7С-9 иТКР7Н-1 являются модификациями базовых моделей турбокомпрессоров ТКР7С и ТКР7Н соответственно. В тексте и рисунках приведены описания и изображения базовых моделей, которые являются общими для всех модификаций ТКР.

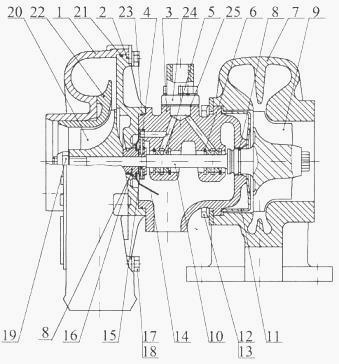

Турбокомпрессор ТКР7С-9 состоит из центростремительной турбины и центробежного компрессора, соединенных между собой подшипниковым узлом.

Турбина с двухзаходным корпусом 7 из высокопрочного чугуна ВЧ40 преобразовывает энергию выхлопных газов в кинетическую энергию вращения ротора турбокомпрессора, которая затем в компрессорной ступени превращается в работу сжатия воздуха.

Ротор турбокомпрессора ТКР7С состоит из колеса турбины 9 с валом 10, колеса компрессора 20, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19.

Колесо турбины отливается из жаропрочного сплава по выплавляемым моделям и сваривается с валом из стали трением.

Колесо компрессора с загнутыми по направлению вращения назад лопатками выполняется из алюминиевого сплава и после механической обработки динамически балансируется до величины 0,4 г.мм.

Подшипниковые цапфы вала ротора закаливаются ТВЧ на глубину 1-1,5 мм до твердости 52-57 HRC3.

После механической обработки ротор динамически балансируется до величины 0,5 г.мм.

При значении радиального биения не более 0,03 мм на детали ротора наносятся метки в одной плоскости и ротор допускается на сборку турбокомпрессора.

При установке ротора на корпус подшипников необходимо совместить метки на деталях ротора.

Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки. Осевые перемещения ротора ограничиваются упорным подшипником 4, защемленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы БрО10С10.

Корпус подшипников турбокомпрессора с целью уменьшения теплопередачи от турбины к компрессору выполнен составным из чугунного корпуса ВЧ50 и крышки из алюминиевого сплава.

Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран 11 из жаростойкой стали.

В корпусе подшипников устанавливается маслосбрасывающий экран 14, который вместе с упругими разрезными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения утечек воздуха в соединении "корпус компрессора - корпус подшипников" устанавливается резиновое уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 12, 17 и планок 13, 18. Такая конструкция позволяет устанавливать их под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигатель.

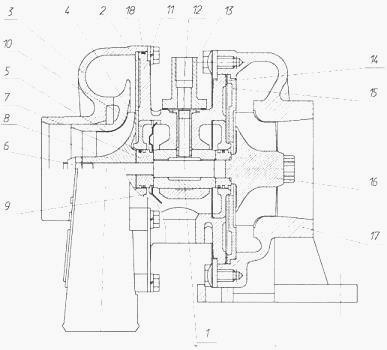

Турбокомпрессор ТКР7Н

В отличие от турбокомпрессора ТКР7С, в конструкции турбокомпрессора ТКР7Н применяется изобарный однозаходный корпус турбины и в качестве подшипника бронзовая моновтулка качающегося типа.

Ротор турбокомпрессора состоит из колеса турбины с валом 16, колеса компрессора 8 и маслоотражателя 7, закрепленных на валу гайкой 6.

Ротор вращается в подшипнике 1, удерживающемся от осевого и радиального перемещений фиксатором 12, который с переходником 13 является одновременно и маслоподводящим каналом.

В корпусе подшипника 11 устанавливаются стальные крышки 10 и маслосбрасывающий экран 9, который вместе с упругими разрезными кольцами 5 предотвращает течь масла из полости корпуса подшипника.

Для уменьшения теплопередачи от корпуса турбины к корпусу подшипника между ними установлен чугунный экран 15 и две стальные прокладки 14 или чугунный экран 15 и окантованная асбостальная прокладка 14.

Ввиду того, что ротор турбокомпрессора балансируется с высокой точностью, полная разборка и обслуживание агрегата должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование, инструменты и приборы.

На двигатель 740.11-240 устанавливается турбокомпрессор ТКР 7Н-1 или ТКР 7С-9

На двигатели 740.13-260 и 740.14-300 устанавливается турбокомпрессор S2B/7624TAE/1.00 D9

Технические характеристики турбокомпрессора ТКР7С-9

Диапазон подачи воздуха через компрессор, кг/сек: 0,05-0,2

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см 2 ), не менее: 80 (0,8)

Частота вращения ротора при номинальной мощности двигателя, об/мин: 90000-100000

Температура газов на входе в турбину, К (°С)

- допускаемая в течение 1 час: 1023 (750)

- допускаемая без ограничения во времени: 973 (700)

Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см 2 )

- при номинальной частоте вращения коленчатого вала двигателя: 294-442 (3,0-4,5)

- при минимальной частоте вращения коленчатого вала двигателя, не менее: 98 (1,0)

Технические характеристики турбокомпрессора ТКР7Н-1

Диапазон подачи воздуха через компрессор, кг/сек: 0,05-0,18

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см 2 ), не менее: 60 (0,6)

Частота вращения ротора при номинальной мощности двигателя, об/мин: 80000-90000

Температура газов на входе в турбину, К (°С)

- допускаемая в течение 1 час: 973 (700)

- допускаемая без ограничения во времени: 923 (650)

Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см 2 )

- при номинальной частоте вращения коленчатого вала двигателя: 294-442 (3,0-4,5)

- при минимальной частоте вращения коленчатого вала двигателя, не менее: 98 (1,0)

Технические характеристики турбокомпрессора S2B/7624T АЕ/1.00 D9

Диапазон подачи воздуха через компрессор, кг/сек: 0,05-0,22

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см 2 ), не менее: 110(1,1)

Частота вращения ротора при номинальной мощности двигателя, об/мин: 90000-100000

Температура газов на входе в турбину, К (°С)

- допускаемая в течение 1 час: 1023 (750)

- допускаемая без ограничения во времени: 973 (700)

Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см 2 )

- при номинальной частоте вращения коленчатого вала двигателя: 294-442 (3,0-4,5)

- при минимальной частоте вращения коленчатого вала двигателя, не менее: 98 (1,0)

Рекомендуемые режимы работы двигателя с турбонаддувом

Во избежание подсоса масла из турбокомпрессоров и попадания его в цилиндры двигателя, на проточные части компрессора и турбины, не рекомендуется длительная, более 10 минут, работа двигателя на режиме холостого хода с частотой вращения коленчатого вала менее 700 мин -1 .

Это приводит к закоксовыванию поршневых колец, загрязненности проточной части компрессора и нагарообразованию на проточной части турбины.

При вынужденной работе двигателя на оборотах холостого хода (прогрев, накачка воздуха в баллоны тормозной системы и т.п.) необходимо поддерживать частоту вращения коленчатого вала не менее 1000-1200 мин -1 .

Перед остановкой двигателя после его работы под нагрузкой, необходимо установить режим холостого хода длительностью не менее 3-х минут во избежание перегрева подшипника турбокомпрессора и закоксовывания ротора.

Резкая остановка двигателя после работы под нагрузкой запрещается.

Потеря мощности, дымление, высокий расход топлива, перегрев двигателя, высокая температура выхлопных газов, утечки масла из турбокомпрессора - это симптомы неполадок в работе систем, связанных с турбонаддувом.

Однако, всё это часто несправедливо относят к неисправности турбокомпрессора, так как дефекты других деталей двигателя приводят к аналогичным симптомам.

Так как турбокомпрессор самонастраивающийся агрегат двигателя, только механические неисправности или загромождение воздушных и газовых каналов из-за грязи и посторонних предметов ухудшают его работу.

Перед остановкой двигателя после его работы под нагрузкой, необходимо установить режим холостого хода длительностью не менее 3-х минут во избежание перегрева подшипника турбокомпрессора и закоксовывания ротора. Резкая остановка двигателя после работы под нагрузкой запрещается.

Ремонт турбокомпрессора

При нарушении герметичности в соединении между установочным фланцем турбины и выпускным патрубком коллектора замените стальную прокладку.

При появлении посторонних шумов, а также при повышенном дымлении и снижении мощности двигателя, связанных с техническим состоянием турбокомпрессора, отсоедините от турбокомпрессора приемную трубу глушителя и проверьте легкость вращения ротора.

При тугом вращении, заклинивании или задевании ротора о корпусные детали снимите турбокомпрессор.

Снимайте турбокомпрессор в такой последовательности:

- снимите воздухоочиститель (при снятии левого ТКР), соединительные патрубки, тройник;

- отсоедините трубку подвода масла к ТКР;

- ослабьте хомуты крепления соединительных патрубков корпуса компрессора;

- расконтрите и выверните болты выпускного коллектора, сместите выпускной коллектор назад, разъедините магистраль слива масла, снимите выпускной коллектор с ТКР в сборе.

Примечание. Для удобства последующего монтажа перед разборкой ТКР на корпусах турбины и компрессора нанести метки спаренности с корпусом подшипников;

- выверните шесть болтов крепления турбины и снимите корпус компрессора вместе с корпусом подшипников;

- выверните восемь болтов крепления корпуса компрессора и снимите его;

- промойте корпус компрессора и экран в дизельном топливе, удалите отложения;

- промойте корпус подшипника со стороны компрессора и удалите с поверхностей лопаток и корпуса отложения.

Внимание! Во избежание повреждения поверхностей лопаток и нарушения балансировки ротора не допускается использовать для удаления отложений металлические предметы и исправлять погнутые лопатки;

- проверьте целостность лопаток колес и отсутствие на них погнутостей. При наличии поврежденных лопаток замените турбокомпрессор.

Внимание! Ввиду того, что ротор турбокомпрессора при сборке балансируется с высокой точностью, разборка ротора ТКР не допускается. Полная разборка турбокомпрессора осуществляется на специализированных предприятиях, имеющих необходимое оборудование и приборы;

- соберите турбокомпрессор в обратной последовательности. Установку корпусов компрессора и турбины относительно корпуса подшипников проводите по меткам;

- затяните болты крепления корпуса компрессора с крутящим моментом 4,9-7,8 Н.м (0,5-0,8 кгс.м), болты крепления корпуса турбины с крутящим моментом 23,5-29,4 Н.м (2,4-3,0 кгс.м);

- проверьте легкость вращения ротора и отсутствие задевания его о корпусные детали при крайних его осевых и радиальных положениях;

- установите выпускной коллектор, затяните болты крепления с крутящим моментом 43,1-54,9 Н.м (4,4-5,6 кгс-м), законтрите болты.

Возможные неисправности турбонаддува и способы устранения

Неисправность

Уменьшение мощности двигателя, черный дым

- грязный воздушный фильтр

Очистите или замените воздушный фильтр

- загромождение подвода воздуха к компрессору ТКР

Удалите загромождение или замените дефектные детали

- утечка на трассе подвода воздуха в компрессор ТКР

Затяните болты хомутов, при необходимости замените рукава

- утечка на трассе отвода воздуха от компрессора ТКР во впускную систему

Затяните болты хомутов, при необходимости замените рукава и прокладки

Голубой дым

- закоксовывание ротора турбины, узла уплотнения ТКР

Ремонт в специализированной мастерской или замена ТКР

- плохая вентиляция картера

Устраните сопротивление, при необходимости замените неисправные детали

Дизельные двигатели грузовых автомобилей и тракторов. Запасные части, регулировки и ремонт.

В системах наддува дизельных двигателей Камаз-740 применяют одноступенчатые турбокомпрессоры, состоящие из центробежного компрессора и радиальной центробежной турбины.

Так как работа двигателя и турбокомпрессора согласована, то можно устанавливать определенный тип турбокомпрессора только на тот двигатель, для которого он предназначен.

На двигатели Камаз 740.11-240, 740.13-260, 740.14-300 устанавливаются два турбокомпрессор ТКР 7С-9 или К27-115.

Описание системы газотурбинного наддува и охлаждения наддувочного воздуха двигателя Камаз-740

На всех автомобилях, кроме комплектаций с двигателями моделей 7403.10, 740.11-240, 740.13-260, 740.14-300, применяется система охлаждения надувочного воздуха (ОНВ).

Система газотурбинного наддува и охлаждения надувочного воздуха обеспечивает за счет использования части энергии отработавших газов подачу предварительно сжатого и охлажденного воздуха в цилиндры двигателя.

Это позволяет увеличить плотность заряда воздуха, поступающего в цилиндры, и в том же рабочем объеме сжечь большее количество топлива, т.е. повысить литровую мощность двигателя.

Рис. 1 - Схема системы газотурбинного наддува и охлаждения надувочного воздуха Камаз-740

1 - теплообменник охлаждения надувочного воздуха: 2 - радиатор системы охлаждения; 3 - вентилятор; 4 - двигатель; 5,6- турбокомпрессоры

Система газотурбинного наддува и охлаждения надувочного воздуха (рис. 1) состоит из двух взаимозаменяемых турбокомпрессоров (ТКР) 5 и 6, выпускных и впускных коллекторов и патрубков, теплообменника охлаждения надувочного воздуха 1 типа «воздух-воздух», подводящих и отводящих трубопроводов.

Воздух в центробежный компрессор турбокомпрессора Камаз-740 поступает из воздухоочистителя, сжимается и подается под давлением в теплообменник ОНВ, и затем охлажденный воздух поступает в двигатель.

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна.

Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали.

Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного лентой из жаростойкой стали. Прокладки являются деталями одноразового использования и при переборках системы подлежат замене.

Выпускные коллекторы турбокомпрессора Камаз-740 крепятся к головкам цилиндров болтами. Для компенсации угловых перемещений, возникающих при нагреве, под головки болтов крепления выпускного коллектора устанавливаются специальные сферические шайбы.

Впускные коллекторы и турбокомпрессора патрубки выполняются литыми из алюминиевого сплава и соединяются между собой при помощи болтов. Стыки между коллекторами и патрубками уплотняются паронитовыми прокладками.

Система газотурбинного наддува и охлаждения надувочного воздуха должна быть герметична. Из-за не герметичности системы происходит утечка отработавших газов или воздуха, в результате чего снижается производительность турбокомпрессора, что приводит к снижению мощности двигателя.

Кроме этого, при не герметичности впускного тракта, между воздушным фильтром и турбокомпрессором происходит попадание абразивного материала (песок, грязь) в корпус компрессора и двигатель, что приводит к «пылевому» износу лопаток колеса компрессора и деталей цилиндропоршневой группы и, в итоге, к преждевременному выходу двигателя из строя.

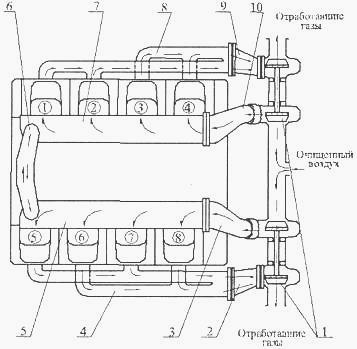

Рис. 2 - Схема системы газотурбинного наддува Камаз-740 (без охлаждения надувочного воздуха)

1 - турбокомпрессоры; 2 - патрубок выпускной левый; 3 - патрубок впускной левый; 4 - коллектор выпускной левый; 5 - коллектор впускной левый; 6 - патрубок объединительный; 7 - коллектор впускной правый; 8 - коллектор выпускной правый; 9 - патрубок выпускной правый; 10 - патрубок впускной правый.

Смазка подшипников турбокомпрессоров Камаз-740 осуществляется из системы смазки двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется по стальным трубкам сильфонной конструкции в картер двигателя.

На рис. 2 представлена система газотурбинного наддува без охлаждения надувочного воздуха. Принцип работы такой системы тот же, что и у представленной выше, за исключением того, что сжатый воздух, подаваемый в цилиндры двигателя, не охлаждается.

Конструкция турбокомпрессоров, применяемых на двигателях Камаз-740

Рис. 3 - Турбокомпрессор ТКР 7Н-1

1 - подшипник; 2 - экран; 3 - корпус компрессора; 4 - диффузор; 5 - уплотнительное кольцо; 6 - гайка; 7 - маслоотражатель; 8 - колесо компрессора; 9 - маслосбрасывающий экран; 10 - крышка; 11 - корпус подшипников; 12 - фиксатор; 13 - переходник; 14 - прокладка; 15 - экран турбины; 16 - колесо турбины с валом; 17 - корпус турбины; 18 - уплотнительное кольцо.

В конструкции турбокомпрессора ТКР 7Н-1 (рис. 3) применяется изобарный однозаходный корпус турбины из высокопрочного чугуна и в качестве подшипника - бронзовая моновтулка качающегося типа.

Ротор турбокомпрессора состоит из колеса турбины с валом 16, колеса компрессора 8 и маслоотражателя 7, закрепленных на валу гайкой 6. Ротор вращается в подшипнике 1, удерживающемся от осевого и радиального перемещений фиксатором 12, который с переходником 13 является одновременно и маслоподводящим каналом.

Ротор и колесо компрессора динамически балансируются с высокой точностью на специальных балансировочных станках.

В корпусе подшипника 11 устанавливаются стальные крышки 10 и маслосбрасывающий экран 9, который вместе с упругими разрезными кольцами 5 предотвращает течь масла из полости корпуса подшипника.

Для уменьшения теплопередачи от корпуса турбины к корпусу подшипника между ними установлен чугунный экран 15 и окантованная асбостальная прокладка 14.

Корпус компрессора и корпус турбины Камаз-740 крепятся к корпусу подшипников при помощи болтов и планок. Болты крепления корпусов компрессоров М6 необходимо затягивать крутящим моментом 4,9. 7,8 Нм (0,5. 0,8 кг/см), а болты крепления корпусов турбин М8 - 23,5. 29,4 Нм (2,4. 3,0 кг/см).

В конструкции турбокомпрессора ТКР 7С-6 (ТКР7С-9) (рисунок 4) применяется двухзаходный корпус турбины 7 из высокопрочного чугуна.

Ротор турбокомпрессора состоит из колеса турбины 9 с валом 10, колеса компрессора 1, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19.

Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки. Осевые перемещения ограничиваются упорным подшипником 4, установленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы.

Рис. 4 - Турбокомпрессор ТКР 7С-6

1 - корпус компрессора; 2 - крышка; 3 - корпус подшипников; 4 - подшипник упорный; 5 - подшипник; 6 - кольцо стопорное; 7 - корпус турбины; 8 - кольцо уплотнительное; 9 - колесо турбины; 10 - вал ротора; 11 - экран турбины; 12, 17 - планки; 13, 18 - болты; 14 - маслосбрасывающий экран; 15 - втулка; 16 - маслоотражатель; 19 - гайка; 20 - колесо компрессора; 22 - диффузор; 24 - переходник; 25 - прокладка, 21, 23 - кольцо уплотнительное (резиновое).

Корпус подшипников турбокомпрессора, с целью уменьшения теплопередачи от турбины к компрессору, выполнен составным из чугунного корпуса и крышки из алюминиевого сплава. Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран турбины 11 из жаростойкой стали.

В корпусе подшипников устанавливается маслосбрасывающий экран 14, который вместе с упругими уплотнительными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения утечек воздуха в соединении «корпус компрессора - корпус подшипников» устанавливается резиновое уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 13, 18 и планок 12, 17. Моменты затяжки болтов такие же, как у ТКР 7Н-1. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигателе.

Турбокомпрессоры ТКР 7С-6 и ТКР 7С-9 отличаются между собой только корпусами турбин - они имеют различную пропускную способность.

Турбокомпрессоры К27-115 правый и левый (обозначение правого турбокомпрессора 399 0023 115-01, левого - 399 0023 115-02) не имеют конструктивных отличий, отличаются только разворотом корпусов турбины и компрессора.

Турбокомпрессор К27-115 имеет конструкцию, аналогичную ТКР 7С-9, и по установочным и присоединительным размерам он унифицирован с ТКР 7С-9.

Корпус турбины и корпус компрессора крепятся к корпусу подшипников при помощи болтов и планок. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь обеспечивает взаимозаменяемость левого и правого турбокомпрессоров.

Очистку центробежного компрессора Камаз-740 необходимо выполнить в следующей последовательности:

- на торцовые поверхности корпуса и крышки нанести совмещенные риски. Отвернуть болты крепления корпуса компрессора. Легкими ударами молотка по бобышкам снять корпус компрессора. Осмотреть резиновое уплотнительное кольцо в пазе крышки. При обнаружении дефектов (надрезы, потеря упругости) уплотнительное кольцо заменить на новое;

- осмотреть лопатки колеса компрессора. При обнаружении следов контакта с корпусом компрессора, деформации лопаток или их разрушения турбокомпрессор подлежит ремонту на специализированном предприятии или замене;

- промыть внутреннюю полость корпуса компрессора, поверхность крышки ветошью смоченной в дизельном топливе. При чистке колеса компрессора межлопаточные поверхности рекомендуется прочистить волосяной щеткой с использованием дизельного топлива;

- проверить легкость вращения ротора, заедание ротора не допускается;

- перед сборкой необходимо смазать уплотнительное кольцо моторным маслом, совместить риски, установить корпус компрессора на диск крышки, затянуть болты динамометрическим ключом.

Еще раз проверить легкость вращения ротора. В крайних осевых и радиальных положениях колеса ротора не должны контактировать с корпусными деталями.

Ввиду того, что ротор турбокомпрессора Камаз-740 балансируется с высокой точностью, полная разборка, ремонт и обслуживание агрегатов наддува должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование, инструменты, приспособления, приборы и обученный персонал.

При сезонном техническом обслуживании необходимо слить накопившийся в теплообменнике охлаждения надувочного воздуха конденсат.

Перевернуть теплообменник охлаждения надувочного воздуха в вертикальной плоскости патрубками вниз и дать стечь остаткам возможного конденсата и масла.

Продуть по фронту матрицы каждый ряд теплообменных пластин между трубками с каждой стороны струей сжатого воздуха, не допуская их деформации.

В случае сильного загрязнения теплообменных пластин матрицу теплообменника охлаждения надувочного воздуха промыть под струей горячей воды с использованием волосяной щетки или способом окунания в ванне с горячей водой.

После мойки матрицу по фронту продуть сжатым воздухом, не допуская деформации поверхностей теплообменных пластин. Сушка осуществляется струей горячего воздуха.

Двигатель КамАЗ-740

Крутящий момент от мотора на основные узлы передается посредством прямозубых шестеренок. Так, на шестернях работают приводы системы газораспределения, насосов и компрессоров, а также гидроусилитель. Двигатель КамАЗ-740 обладает хорошим запуском даже при очень низкой температуре окружающей среды. Это стало возможным благодаря мощности аккумулятора, стартера и нагревателя агрегатов перед запуском.

(PDF, 4,6 Мб, на русском)

Технические характеристики

| Тип | дизельный с турбонаддувом |

| Расположение и число цилиндров | V-8 |

| Количество клапанов | 16 |

| Мощность, л.с. | от 210 для первых модификаций до 440 для последних |

| Крутящий момент, Нм | от 667 для первых модификаций до 2060 для последних |

| Экологические нормы | от Евро 0 для первых модификаций до Евро 5 для последних |

| Рабочий объем, л | 10,85 / 11,76 |

| Диаметр цилиндра, мм | 120 |

| Ход поршня, мм | 120/130 |

| Степень сжатия | 16.0 / 16.8 / 17.0 |

| Масса, кг | 835 |

| Материал блока цилиндров | чугун |

Моторы под Евро-1 отличаются своим коленвалом, поршнями, поршневыми пальцами, поршневыми кольцами, доработанной головкой, турбонаддувом без интеркулера, насосом ЯЗДА 337, форсунками 273.

У двигателей под Евро-2 с ходом 120 мм используется коленвал с другим креплением маховика, поршни от Евро-1, а также промежуточный охладитель воздуха. Также есть двигатели Евро-2 с ходом поршня 130 мм, что дает рабочий объем 11.76 л. Тут стоят поршни высотой 70.7 мм, свои гильзы, поршневые пальцы остались старые.

Дизели под Евро-3 созданы на основе Евро-2 и имеют свои более прочные головки, отличаются коленвалом, поршневыми кольцами, форсунками 274.

Двигатели КамАЗ Евро-4 отличаются поршнями, поршневыми пальцами, кольцами, головками с системой впрыска Common rail, наличием SCR-катализатора.

Модификации КамАЗ-740

Основные неисправности двигателя КамАЗ-740

Среди владельцев этого автомобиля основными неисправностями моторов КамАЗ 740 считается резкое снижение и скачки мощности, повышение расхода смазочных материалов и топлива. Также популярная неисправность заключается в высокой дымности выхлопа. Не редкость и падение давления в смазочной системе. Агрегат может неустойчиво работать на холостом ходу, иногда наблюдаться разные посторонние звуки в различных узлах. В основном неисправности связаны с коленчатым валом. Возможна утечка охлаждающей жидкости.

Номер двигателя Камаз-740 находится на блоке слева по ходу, в передней части мотора. У двигателей до 2007 года номер выбит в районе 4-го цилиндра.

Разновидности и способы установки турбины на КамАЗ

Одним из способов увеличения мощности дизельного двигателя служит система газотурбинного наддува. Основным ее элементом является турбокомпрессор. Он устанавливается на нагнетательном коллекторе и приводится в движение энергией отработанных газов. Использование турбины на КамАЗ дает прирост мощности двигателя около 25 %. На этих грузовиках применяются двухрядные V-образные силовые агрегаты. Поэтому устанавливают 2 компрессора — каждый на свой блок.

Постоянно возрастающие требования по экологической безопасности приводят к тому, что производители вынуждены совершенствовать конструкции двигателей и систем турбонаддува. Поэтому при выборе компрессора и установке своими руками необходимо учитывать модель грузовика и марку силового агрегата.

Как работает

Турбина устанавливается на дизельные двигатели КамАЗ для увеличения мощности агрегата. Принцип работы турбонагнетателя и турбокомпрессора разный, однако оба служат для подачи сжатого воздуха в цилиндры, тем самым увеличивая количество сгораемого топлива. В результате расход топлива становится более экономичным, а мощность возрастает.

Турбонагнетатель имеет привод от самого двигателя, из-за чего часть мощности теряется. Более продуктивной будет работа турбокомпрессора, который устанавливается на все модификации двигателя КамАЗ 740.

Турбокомпрессор получает энергию из отработавших газов, которые попадают сначала в турбину, после чего на большой скорости направляются в компрессор. Последний, в свою очередь, имеет привод от турбины, передающей ему энергию выхлопных газов.

В компрессоре воздух разгоняется до еще большей скорости и попадает в диффузор, в котором сжимается. Такое устройство будет работать лучше с охлаждением: на некоторых моделях (для двигателей Euro III) установлена система охлаждения наддувного воздуха. При охлаждении воздух сжимается еще больше, что позволяет при том же объеме доставить больше воздуха в цилиндр.

P5ZV7385_новый размер

По габаритам мотор D946 сопоставим с европейскими дизелями объемом 12–13 литров, а здесь многое зависит от размерности и межцентрового расстояния.

По габаритам мотор D946 сопоставим с европейскими дизелями объемом 12–13 литров, а здесь многое зависит от размерности и межцентрового расстояния.

Можно было бы купить лицензию и технологические сборочные линии, как это сделала «Группа ГАЗ» с двигателем Renault Trucks DCi 11 для Ярославского моторного завода. Но там мотор был изначально уровня Евро‑3, хотя и с возможностью доводки до Евро‑4.

Но ведь в Челнах готовят к производству свои двигатели уровня Евро‑5 — традиционные V‑образные «восьмерки» КАМАЗ‑740.735–400 и КАМАЗ‑750.10–400. Зачем же тратить лишние деньги и время, разрабатывать рядный шестицилиндровый мотор — только ради того, чтобы он был?

Дело в том, что давние приверженцы V‑образных дизелей для грузовиков Mercedes-Benz и Scania тоже неспроста планируют сворачивать их производство в пользу рядных «шестерок». Это связано в первую очередь с особенностями компоновки двигателей уровня Евро‑6 и выше. Для нейтрализации отработавших газов, для оптимизации настроек электронно-управляемых топливных систем дизелей будет недостаточно сочетания рециркуляции отработавших газов (EGR), впрыска водного раствора мочевины (SCR) и регенерируемого сажевого фильтра. Специалисты сходятся во мнении, что эти системы придется дополнять турбокомпаундом. То есть установкой еще одной турбины, которая через вязкостную муфту и понижающий редуктор дополнительно, причем без затрат топлива, подкручивает коленвал. Дармовая мощность позволяет без особых проблем придушить двигатель в угоду экологии.

Какие турбины ставят на КамАЗ

Сегодня самой распространенной является турбина КамАЗ Евро-2. Ею оснащаются 4 марки двигателей:

- 740.31-240;

- 740.30-260;

- 740.50-360;

- 740.51-320.

Компрессоры выпускают 3 российских предприятия. Объединение «КамАЗ» и ОАО «Турботехника» производят турбоагрегаты ТКР-7. Характеристики изделия, выполненного по двухконсольной схеме, позволяют применять их и на моторах «Евро-1». Белорусское предприятие в городе Борисов изготавливает аналог турбины ТКР-7. Немецкий концерн Borg Warner Turbo Systems выпускает изделия высокого качества — с более высокими характеристиками, чем российские и белорусские.

Автомобили, оснащенные силовыми агрегатами Cummis, комплектуются своими компрессорами. Необходимо знать, что кроме этих двигателей, остальные оснащаются парными турбинами: правого и левого исполнения. КамАЗы Евро-3 чаще всего комплектуются агрегатами немецкой торговой марки Schwitzer.

Для двигателей Евро-1 подойдут турбокомпрессоры CZ, производитель – компания из Чехии, лицензированная немецким Schwitzer. Этот турбокомпрессор применим к двигателям 740.11 и 740.13 и может быть заменен на произведенный в России ТКР-7Н-1.

Турбины он европейских поставщиков дороже, однако считается, что их качество лучше. Отечественные модели более доступны по цене, к тому же, в случае поломки, необходимые запчасти легче найти.

Ознакомиться с ценами и подробными техническими характеристиками можно в каталогах на сайтах компаний, занимающихся продажей турбокомпрессоров от разных производителей.

Устройство

Турбокомпрессор, являющийся частью системы газотурбинного наддува, позволяет подавать сжатый и охлажденный воздух в цилиндры двигателя, что увеличивает мощность агрегата за счет сжигания большего количества топлива при неизменном объеме.

Движок и турбокомпрессор связаны напрямую, поэтому для определенных моделей двигателей есть свои модификации турбокомпрессора. Турбина находится непосредственно на двигателе.

Для двурядных модификаций двигателей рекомендуется устанавливать две турбины. Их размер относительно небольшой: диаметр корпуса компрессора и турбины около 22 см, вес не более 10 кг.

Что собой представляет турбокомпрессор KAMAZ? Его составными частями являются компрессор и газовая турбина, которая представляет собой корпус с крыльчаткой (турбинное колесо + ротор). В конструкцию компрессора входит колесо, лопасти и диффузор со впускными и выпускными коллекторами. Между колесами компрессора и турбины находится вал, передающий энергию компрессору, который в последствии направляет энергию от отработанных газов из турбины в цилиндры двигателя.

Особенности

Более активное и плотное сгорание топлива существенно уменьшает выброс токсичных отработанных газов. Также снижается количество дыма, благодаря уменьшению остаточных твердых продуктов (сажи). Проще говоря, увеличивается общая экологическая безопасность мотора.

Установка турбокомпрессора на КамАЗ увеличивает расход горючего. Но, в целом затраты топлива для получения единицы мощности в таком моторе ниже, чем в обычном аналоге. То есть «движок» с наддувом «прожорливее», но и мощнее. В результате использование силового агрегата с турбиной для получения конкретной мощности выгоднее, чем достижение того же показателя на обычном дизеле. Ниже представлена схема газотурбинного наддува.

1 – тепловой обменник; 2 – радиатор охлаждающей системы; 3 – вентилятор; 4 – мотор; 5 и 6 – турбокомпрессоры.

Ротор турбины

Ротор турбокомпрессора состоит из колеса турбины и вала, а также колеса компрессора. Вращение ротора происходит в подшипниках, сделанных из бронзы. Подшипники используются для балансировки вращения ротора и колеса, что делает возможным упорный подшипник, корректирующий отклонение от оси вращения.

Размер турбины – 23 см в диаметре, вес – 7-10 кг. Все детали турбокомпрессора выполнены из жаропрочных материалов.

Воздух, попадая в ротор, раскручивается, и на большой скорости попадает в компрессор. Частота оборотов ротора – 75 тыс./мин.

Как проверить

Неисправность турбокомпрессора характеризуется наличием одного или нескольких отличительных признаков:

- повышенный расход масла;

- нехарактерный звук работающего агрегата;

- падение мощности силовой установки;

- появление из выхлопной трубы сизого или синего дыма.

Проверить турбину можно, не демонтируя ее со штатного места. Первичная диагностика работоспособности агрегата включает в себя:

- осмотр рабочих лопаток турбины и компрессора;

- проверку состояния патрубков;

- контроль наличия осевого и радиального люфта.

Для проверки состояния лопаток необходимо отсоединить выхлопной патрубок турбины и напорный — компрессора. Попадание в рабочие полости даже небольших твердых частиц приводит к образованию задиров и сколов на теле лопаток. При больших скоростях вращения (70-90 тыс. об/мин) это приводит к разбалансировке турбоагрегата, появлению неравномерной нагрузки на подшипники, вибрации и, как следствие, — падению оборотов. Сбои в работе турбины ухудшают параметры наддува и уменьшают тягу двигателя.

Патрубки не должны иметь следов масла. В отдельных случаях может наблюдаться масляное отпотевание на выходе из компрессора, однако при этом напорный патрубок остается сухим. Замасленные патрубки и повышенный расход масла могут обуславливаться как неисправностями турбины, так и двигателя. Правильное определение места дефекта позволит принять верное решение по его устранению.

Наличие люфта в радиальном и осевом направлениях чреват задеванием лопаток о стенки улитки. Это может привести к полному разрушению агрегата. Сдвиг ротора в осевом направлении недопустим. Возможен люфт в диаметральной плоскости не более 1 мм. Если же перемещение ротора больше нормы, то турбоагрегат необходимо демонтировать для ремонта или замены.

Если по результатам диагностики неисправность обнаружить не удалось, то необходимо проверить герметичность выхлопного тракта для турбины и напорного — для компрессора. Падение мощности автомобиля может быть обусловлено плохой регулировкой или неисправностью топливной аппаратуры. Большое влияние на параметры наддува оказывает состояние воздушного фильтра.

Назначение

Стандартное функционирование дизельного мотора предполагает образование топливно-воздушной смеси в отсеке сгорания из того объема воздуха, который «своим ходом» поступает при опускании поршня. В этом случае, горючее не полностью сгорает, при этом теряется потенциальная энергия, а силовой агрегат не развивает мощность, на которую способен. Турбокомпрессор КамАЗ позволяет принудительно увеличить количество воздуха, поступающего в камеру сгорания. Это самое простое, но и самое эффективное решение проблемы.

Вам будет интересно:Самостоятельная замена масла в АКПП «Ниссан-Альмера-Классик»

Рассматриваемый агрегат осуществляется наддув. В итоге топливно-воздушный состав лучше сгорает, в результате насыщения кислородом. Если рассмотреть подробнее, насколько процесс происходит «лучше», необходимо понимать, что единица количества горючего отдает больше энергии, что повышает мощность мотора. Как показывает практика, турбокомпрессор КамАЗ-5490 дает прирост силы до 40%. Примечательно, что повышение показателя мощности не требует конструктивных изменений двигателя.

Ремонт

Самостоятельный ремонт турбин КамАЗ возможен при наличии запасных частей. В большинстве случаев из строя выходят крыльчатки и подшипники. Восстановить, а тем более отбалансировать вал агрегата в условиях гаража без специальных станков невозможно. В таком случае отремонтировать турбину можно только в специализированной мастерской.

Ремонт турбоагрегата предполагает:

- разборку;

- определение поврежденного элемента или узла;

- замену деталей на работоспособные;

- балансировку вала с крыльчатками;

- сборку агрегата;

- повторную балансировку собранной турбины.

Качественно устранить неисправность без замены дефектных элементов невозможно. Опыт эксплуатации показывает, что поломка, устраненная в условиях гаража, в скором времени напомнит о себе, только с более тяжелыми последствиями.

В большинстве случаев дефекты турбины связаны с выходом из строя радиально-упорного подшипника.

Это может произойти как из-за несоблюдения правил эксплуатации двигателей с турбонаддувом (остановка двигателя без работы на холостом ходу), так и из-за неисправности в системе смазки.

При плохой работе фильтров и наличии в масле посторонних примесей уменьшается зазор между маслосбрасывающим экраном и диском уплотнения, что приводит к ухудшению циркуляции жидкости в системе. Это влечет за собой срыв масляного клина и, как следствие, — выплавление подшипника. Поэтому при демонтаже турбины обязательно проверяется система смазки турбокомпрессора.

Возможные неисправности

Поскольку рассматриваемое приспособление испытывает значительные нагрузки, не удивительно, что рано или поздно оно ломается. Среди распространенных неисправностей:

Чаще всего, причиной поломки становится недостаток масла. Это может происходить даже после остановки двигателя.

Как разобрать своими руками

При появлении неисправностей турбокомпрессора его нужно ремонтировать, но в первую очередь его необходимо снять и разобрать. Произвести демонтаж и разборку самостоятельно несложно, ведь устройство турбины простое. Сначала отсоединяются все трубопроводы, потом – компрессор и турбина: снимая последнюю нужно приложить некоторые усилия.

После того, как был произведен демонтаж, можно начать разбирать само устройство:

- Снять колесо компрессора при помощи специального съемника пассатижей. Важно знать, что вал компрессора имеет левую резьбу. Убрать уплотнители из ротора, снять упорный подшипник.

- Ослабить стопорное кольцо вкладышей торцевой части, снять их.

При разборке турбокомпрессора необходимо очистить уплотнители, картридж и другие элементы.

На видео полностью виден процесс разборки:

Как установить

Некоторые владельцы грузовиков с нетурбированными двигателями самостоятельно монтируют агрегаты для повышения мощности мотора. Установка турбины на простой КамАЗ связана с изготовлением фундамента, т.к. такого места конструкцией не предусмотрено. Чаще всего ставят один агрегат на оба блока. В большинстве случаев используют турбокомпрессоры чешского или немецкого производства.

Специалисты считают, что перед тем, как поставить турбокомпрессор на КамАЗ-740 (простой), необходимо поменять коленвал и поршневую группу на усиленные. В противном случае возникнут проблемы с двигателем, и тогда предстоит замена большего количества деталей.

Устанавливают такие агрегаты и на турбированных двигателях: один вместо двух. Это и дешевле, и вероятность выхода из строя уменьшается вдвое. Такую установку можно провести как самостоятельно, так и обратиться в сервис. На специализированном предприятии не только профессионально выполнят работы, но и дадут гарантию на их проведение. Многие автовладельцы считают, что гораздо проще установить двигатель подходящей мощности, чем приспосабливать к нему турбину, а настройки проводить методом проб и ошибок.

Прежде, чем монтировать, нужно снять транспортные заглушки и залить 20-30 грамм моторного масла. После этого необходимо проверить как вращается ротор.

Установить турбокомпрессор можно своими руками:

- Произвести монтаж «улиток» непосредственно на двигатель (схема установки для каждой модели индивидуальна, подробно описана в руководстве по эксплуатации)

- После того, как турбокомпрессор установлен на двигатель необходимо подключить его к различным системам

- Подключить выхлопной коллектор: важно, чтобы в него не попали мелкие детали и мусор, иначе может заклинить ротор

- Подключить выхлопную трубу

- Установить воздуховод

- Обеспечить подачу масла

При монтаже понадобятся различные герметизирующие материалы (уплотнители), штуцеры, болты, гайки, шайбы, хомуты, трубки (могут идти в комплекте). На сайтах магазинов запчастей можно найти каталоги, в которых описаны все детали, необходимые для установки конкретной модели турбокомпрессора.

Система наддува двигателя камаз 740 увеличивает мощность на

2.6.2. СИСТЕМА НАДДУВА

256. Для чего предназначена система наддува?

1. Для увеличения количества воздуха, подаваемого в цилиндры двигателя. 2. Для предварительного сжатия воздуха в цилиндрах двигателя. 3. Для снижения сопротивления на впуске и выпуске.

257. Какого типа система наддува применена на двигателях КамАЗ?

1. Комбинированная. 2. Газотурбинная, одноступенчатая. 3. Газотурбинная, двухступенчатая.

258. Какой эффект дает применение газотурбинного наддува двигателя?

1. Снижается удельный расход топлива и повышается мощность двигателя на номинальном режиме. 2. Улучшаются мощностные и экономические показатели двигателя, снижается токсичность отработавших газов. 3. Улучшаются мощностные и экономические показатели, снижается токсичность, улучшаются надежность и долговечность двигателя.

259. Какое давление рабочих газов создается на входе в турбину турбокомпрессора двигателя КамАЗ на номинальном режиме?

1. 0,16—0,17 МПа (1,65—1,75 кгс/см 2 ). 2. 0,260—0,270 МПа (2,65—2,75 кгс/см 2 ). 3. 0,45—0,50 МПа (4,5—5 кгс/см 2 ).

260. Какое давление воздуха во впускном коллекторе должен обеспечивать турбокомпрессор двигателя КамАЗ на номинальном режиме?

1. 0,17—0,175 МПа (1,7—1,75 кгс/см 2 ). 2. 0,265—0,275 МПа (2,7—2,75 кгс/см 2 ). 3. 0,45—0,5 МПа (4,5—5 кгс/см 2 ).

261. Укажите частоту вращения ротора турбокомпрессора двигателя КамАЗ на номинальном режиме.

1. 416 с'- (25 000 об/мин). 2. 584 с'- (35 000 об/мин). 3. 1350 с-' (81 000 об/мин).

262. Укажите максимальную температуру рабочих газов на входе в турбину турбокомпрессора, при которой двигатель может работать без ограничения времени работать.

1. 350 °С. 2. 500 °С. 3. 650 °С.

263. Какое давление поддерживается в корпусе подшипников турбокомпрессора двигателе КамАЗ?

1. Примерно на 0,1 МПа (1 кгс/см 2 ) выше чем в главной масляной магистрали и соответственно на манометре, установленном щитке приборов. 2. Примерно на 0,1 МП (1 кгс/см 2 ) ниже, чем давление в главно масляной магистрали, контролируемое по ма нометру на щитке приборов. 3. Равно давленин в главной масляной магистрали.

264. Укажите минимально допустимое давление масла в корпусе подшипников турбокомпрессора на номинальном режиме работы двигателя.

1. 0,2 МПа (2 кгс/см 2 ). 2. 0,3 МПа (3 кгс/см 2 ) 3. 0,4 МПа (4 кгс/см 2 ).

265.Какое давление масла в корпусе подшипников турбокомпрессора допустимо на минимальной устойчивой частоте вращения коленчатого вала?

1. 0,05 МПа (0,5 кгс/см 2 ). 2. 0,07 МПа (0, кгс/см 2 ). 3. 0,1 МПа (1 кгс/см 2 ).

266.Какие требования необходимо соблюдать после пуска дизеля с турбонаддувом?

1. Выходить на частоту вращения коленчатого вала более 22,6 с

' (1300 об/мин) можно только через 3—5 мин работы двигателя. 2.Выходить на частоту вращения коленчатого вала более 22,6 с"' (1300 об/мин) можно только после того, как давление в корпусе подшипников турбокомпрессора будет выше 0,1 МПа (1 кгс/см 2 ). 3. Выходить на частоту вращения коленчатого вала более 22,6 с

' (1300 об/мин) можно только после полного прогрева двигателя до 80 °С.

267. Почему не допускается при пуске дизеля с турбонаддувом выходить на частоту вращения коленчатого вала более 22,6 с"' (1300 об/мин), если давление масла в корпусе подшипников турбокомпрессора ниже нормы?

1. Из-за недостатка масла перегревается колесо компрессора. 2. Из-за недостатка масла резко падает производительность компрессора, двигатель теряет мощность и экономичность. 3. Из-за недостатка масла возникают задиры подшипников турбокомпрессора.

268. Какие требования необходимо соблюдать при останове двигателя с турбокомпрессором?

1. Поработать 3—5 мин на минимальной частоте вращения коленчатого вала. 2. Поработать 1—2 мин на максимальной частоте вращения коленчатого вала. 3. Поработать 1—2 мин на минимальной частоте вращения коленчатого вала.

269. Почему при остановке двигателя с турбонаддувом нужно дать ему поработать 3—5 мин на минимальной частоте вращения коленчатого вала?

1. Для предотвращения появления трещин в межклапанных перемычках головок из-за перегрева. 2. Для предотвращения закоксовывания масляной полости и перегрева деталей подщипникового узла и уплотнения со стороны турбины. 3. Для предотвращения закоксовывания масляной полости и перегрева деталей подшипникового узла и уплотнения со стороны компрессора.

Читайте также: