Стенд для обкатки двигателей камаз 740

Обновлено: 17.05.2024

Обкатка и испытание двигателей КАМАЗ

Проведение капитального ремонта двигателей КАМАЗ (КАМАЗ-740), в том числе двигателей КАМАЗ экологического стандарта Евро3, Евро4 с электронными блоками управления и топливными системами Common Rail, а также любых других моделей двигателей внутреннего сгорания (ЯМЗ, ЗИЛ, ГАЗ, УМЗ, ЗМЗ и т.д.) предполагает обязательную процедуру обкатки и испытания двигателей после проведения ремонтных работ.

Обкатка и испытание двигателей КАМАЗ-740 после капитального ремонта выполняются на стендах обкаточных универсальных серии КОПИС КС276.

Обкатка и испытание выполняются в трёх режимах:

- Холодная обкатка;

- Горячая обкатка без нагрузки;

- Горячая обкатка под нагрузкой.

Полноценная трёхрежимная обкатка двигателей КАМАЗ на стендах серии КОПИС КС276 гарантирует проверку качества выполненного ремонта, обеспечивает возможность полноценной эксплуатации двигателя сразу после его установки в автомобиль после ремонта без проведения дополнительной обкатки на самом автомобиле. Таким образом гарантируется экономия времени и затрат от простоев и дополнительных ремонтных работ.

В процессе обкатки двигателя КАМАЗ-740 на стендах серии КОПИС КС276 контролируются следующие основные параметры:

- Частота вращения коленчатого вала;

- Давление в системе смазки;

- Температура охлаждающей жидкости;

- Нагрузочный момент;

- Развиваемая мощность.

Дополнительно могут контролироваться следующие параметры:

- Расход топлива;

- Расход воздуха;

- Давление наддувочного воздуха;

- Температура выхлопных газов;

- Выбросы загрязняющих веществ;

- Другие параметры.

Такие особенности стендов серии КОПИС КС276 как универсальность, малая энергоёмкость, энергосбережение и ресурсосбережение, система автоматизированного управления, качество изготовления, простота монтажа и эксплуатации обеспечивают соответствие оборудования сегодняшним потребностям по номенклатуре обкатываемых двигателей, удобству и качеству выполняемых операций.

Система автоматизированного управления стендов обкаточных универсальных серии КОПИС КС276 обеспечивает при обкатке и испытании двигателей КАМАЗ:

- Автоматизированное управление режимами обкатки;

- Автоматическое измерение и контроль параметров обкатки;

- Вывод полученных данных на пульт управления и на монитор персонального компьютера;

- Распечатку протоколов обкатки ДВС;

- Сохранение полученных данных в памяти персонального компьютера;

- Автоматическое аварийное отключение стенда в случае отклонения от нормы параметров обкатки и при возникновении аварийных ситуаций при работе стенда.

Благодаря этим преимуществам, российские и зарубежные предприятия выбирают для обкатки и испытания ДВС КАМАЗ стенды обкаточные универсальные серии КОПИС КС276, разработчиком и изготовителем которых является ООО «КОПИС», г. СанктПетербург.

Технические решения стендов обкаточных универсальных серии КОПИС КС276 запатентованы.

Чертеж стенда для обкатки двигателя

Чертеж стенда для обкатки дизеля КамАЗ-740

Стенд предназначен для проведения холодной обкатки двигателя, обкатки на холостом ходу, горячей обкатки под нагрузкой, а также для проведения испытаний дизеля.

Техническая характеристика

1. Тип стационарный

2. Электродвигатель: тип 4А180М2У3

мощность .кВт 30

частота вращения, мин 3000

3. Муфта сцепления и КПП от ЗИЛ-130

4. Нагрузочное устройство динамического типа

Состав: Вид общий (ВО), Спецификация

Софт: CDW

$ртеж общий вид стендаВО..cd

Автор: krill77

Дата: 2013-05-30

Просмотры: 18 904

Еще чертежи и проекты по этой теме:

Софт: AutoCAD 2014

Состав: Двигатель (1 разрез), Турбокомпрессор ТКР-14, ПЗ, Индикаторная диаграмма, Схемы

Софт: КОМПАС-3D 14

Состав: Габаритный чертеж

Софт: AutoCAD 2010

Состав: Габаритный чертеж

Софт: КОМПАС-3D 7

Состав: ВО стенд; СБ блок-регулятор;чертежи деталей конструкции; Спецификация

Софт: Компас-3D V13 SP1

Состав: Пояснительная записка, сборочный чертеж ТНВД, ремонтный чертеж кулачкового вала, спецификация, приложения, Стенд, ПЗ

Стенды динамические для обкатки двигателей внутреннего сгорания

Тип двигателей согласовываются в техническом задании, комплектация изготавливается под заказ. Возможно изготовление стендов по испытанию двигателей ЯМЗ, КАМАЗ, 1Д6, 1Д12, 1Д20, УДТ-20, В-54, В-46, В-84, Д-65Н, Д-144, Д-160, Д-243, Д-245, Д-260, А-01, А-41, СМД-17, СМД-18, СМД-22, СМД-62, погрузчиков ISUZU, KOMATSU, строительной техники: KOMATSU S6D-155, CATERPILLAR 3066, CATERPILLAR 3176, CATERPILLAR 3408, двигателей буровых установок.

Стенды позволяют обкатывать дизельные двигатели других марок, включая тракторные и иномарки. Дополнительная комплектация для таких двигателей изготавливается под заказ.

Стенды для обкатки и испытания двигателей внутреннего сгорания СОИДВС, универсальные, предназначены для проведения обкатки и испытаний, в том числе приемо-сдаточных и предъявительских испытаний при изготовлении, капитальном и текущем ремонтах двигателей внутреннего сгорания автомобилей, тракторов, комбайнов, спецтехники.

Стенд предназначен для обкатки и испытания на производительность и развиваемое давление двигателей, находящихся в эксплуатации, новых и отремонтированных. Стенд используют в цеху по ремонту двигателей, для контроля технического состояния и качества сборки двигателя.

Испытания двигателей должны проводится в соответствии с технологическим картами и паспортными данными на проверяемый двигатель (характеристики двигателей в состав технической документации на стенд не входят).

Испытание и обкатка двигателей является обязательным этапом технологического процесса. Требование распространяется на новые и прошедшие капитальный ремонт двигателей любого типа. В процессе можно производить проверку технического состояния, проверять соответствие реальных результатов номинальным значениям под нагрузкой и на холостом ходу, производить подготовку к эксплуатации.

СТЕНДЫ ИСПЫТАТЕЛЬНЫЕ УНИВЕРСАЛЬНЫЕ

Модели стенда:

К-1

ДВС мощностью до 200 кВт: ЯМЗ-236; Д-65; Д-144; Д-245;Д-260; А-01; А-41; СМД и т.п.

К-2

ДВС мощностью до 320 кВт: ЯМЗ-238, ЯМЗ-7511, ЯМЗ-530, ЯМЗ-650; КАМАЗ740 и т.п.

К-3

ДВС мощностью до 600 кВт двигатели серии В-2, В-46,В-84 и т.п.

Область применения:

- Проверка качества сборки двигателя;

- Холодная обкатка двигателя;

- Горячая обкатка двигателя без нагрузки;

- Горячая обкатка двигателя под нагрузкой;

- Проверка параметров двигателя;

- Регулировка двигателя;

- Приемо-сдаточные испытания двигателя;

- Предъявительские испытания двигателя.

Особенности и преимущества:

- Универсальность стенда: возможность испытаний различных ДВС за счет переналадки установочной станины и выбора соответствующей программы испытаний;

- Комплектное оборудование: обеспечены все системы стенда для обкатки и испытания ДВС;

- Максимальная автоматизация благодаря системе автоматизированного управления (САУ);

- САУ – это программно-аппаратный комплекс на базе промышленного компьютера, обеспечивающий:

- Автоматизированное управление режимами обкатки и испытаний;

- Измерение и контроль параметров обкатки и испытаний ДВС;

- Оперативный контроль и управление процессами в ходе проведения обкатки и испытаний на сенсорных экранах пульта управления и командной панели управления (КПУ);

- Сохранение результатов обкатки и испытаний ДВС в базе данных САУ и распечатку протоколов обкатки и испытаний ДВС на принтере;

- Автоматическое аварийное отключение стенда в случае отклонения от нормы параметров обкатки и испытаний и при возникновении аварийных ситуаций при работе стенда.

Состав стенда:

Стенд К… имеет блочно-модульную структуру, поэтому комплектация и состав стенда формируется под требования конкретного заказчика, что обеспечивается номенклатурой оборудования и функциональных опций, входящих в состав стенда.

Стенд К…. в полной комплектации включает в себя следующее оборудование:

- Станция нагрузочная:

- Станина;

- Нагрузочное устройство;

- Система охлаждения нагрузочного устройства;

- Приводной электродвигатель.

- Шкаф управления;

- Шкаф электрооборудования;

- Щит силовой;

- Пульт управления;

- Командная панель управления;

- Блок датчиков;

- Исполнительный механизм управления приводом подачи топлива;

- Комплект средств измерения;

- Комплект контрольных и силовых кабелей;

- Принтер.

- Блок топливный (система учета расхода и подачи топлива);

- Топливный бак;

- Комплект шлангов.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

№ п/п Основные параметры Значения 1 Питающая сеть: число фаз - 3; напряжение - 380 В; частота - 50 Г 2 Приводной ЭД: 2.1 Тип трехфазный асинхронный 2.2 Мощность 55/110/160/200 кВт* 2.3 Частота 1500/3000 об/мин* 3 Нагрузочное устройство: 3.1 Тип -частотно-регулируемый привод/ индукторный тормоз/гидротормоз* 3.2 Мощность 350/600/1000 кВт*. 4 Давление сжатого воздуха, подводимого к стенду 6 кг/cм2 5 Количество обслуживающего персонала 1 человек Контролируемые и измеряемые параметры:

- Крутящий момент;

- Мощность;

- Частота вращения;

- Расход топлива;

- Температура в системах ДВС (топливной, масляной, воздушной, охлаждения, выхлопных газов и др.);

- Давление в системах ДВС (топливной, масляной, воздушной, охлаждения, выхлопных газов и др.).

Режимы работы:

Обращайтесь в нашу компанию, и мы надеемся, что наше сотрудничество принесет обоюдную выгоду, и Вы увидите все преимущества работы с нами.

Стенд обкатки дизельных двигателей КАМАЗ

1. Общие сведения

2. Техническая характеристика

3. Устройство стенда

4. Порядок проведения работ

5. Монтаж двигателя на стенд

6. Обкатка стенда

7. Технические данные обкатанного двигателя

8. Заключительные работы после обкатки

9. Конструкционнае недостатки

10. Расчёт червячного редуктора

11. Время работы передачи

12. КПД передачи

13. Сила в сцеплении

14. Расчёт болтового соединения на срез

15. результаты модернизации

16. Выводы по разделуОписание работы

В качестве объекта для модернизации выбран стенд для обкатки двигателей, модель СОД.1001.

Данный стенд разработан в Научно-Техническом Центре ОАО «КАМАЗ» и предназначен для обкатки двигателей в горячем режиме без нагрузки с целью определения наличия течей масла, охлаждающей жидкости, посторонних стуков, а также для контроля давления масла в системе смазки двигателя.Техническая характеристика

1. Модель СОД.1001.

2. Тип стенда - стационарный.

3. Габаритные размеры:

- длина 3622 мм;

- ширина 1600 мм;

- высота 2224 мм.

4. Масса 1460 кг.

5. Время обкатки 45 мин.Устройство стенда

Стенд представляет собой сварную раму с установленными на ней аккумуляторными батареями, радиатором, топливным баком и трубопроводами, системой выпуска, емкостями для охлаждающей жидкости и моторного масла, тягами управления ТНВД, воздушным фильтром и электрооборудованием. Все элементы расположены на раме

Емкости для охлаждающей жидкости и моторного масла установлены на направляющей стойке, по которой они могут перемещаться в вертикальном направлении. Это сделано для облегчения процессов залива и слива данных жидкостей в обкатываемый двигатель соответственно перед процессом обкатки и после. Перемещение емкостей осуществляется с помощью стального тросика и червячного редуктора с ручным приводом.

Опоры, на которые устанавливается двигатель, могут перемещаться вдоль и поперек стенда. Таким образом, имеется возможность регулировки опор под конкретный двигатель. Управление подачей топлива и останов двигателя осуществляются с помощью стальных тросиков. Все остальные элементы стенда неподвижны.Порядок проведения работ

Подготовка двигателя к обкатке. Двигатель перед установкой на стенд должен быть укомплектован:

1. Кронштейнами для установки двигателя на стенд (технологические лапы) 2 шт. (входят в комплект стенда);

2. Насосом ГУР (если двигатель обкатывается без установки насоса ГУР, тогда следует заглушить отверстие на картере маховика (или агрегатов) под установку насоса ГУР технологической заглушкой 740.1002.552 с прокладкой);

3. Пневмокомпрессором (если двигатель обкатывается без установки пневмокомпрессора, тогда следует заглушить отверстие на картере маховика (или агрегатов) под установку компрессора и отверстие подвода масла к компрессору технологической заглушкой 740.1002.518 с прокладкой);

4. Генератором;

5. Стартером;

6. Вентилятором;

7. Ремнями привода генератора и водяного насоса;

8. Датчиком температуры охлаждающей жидкости;

9. Датчиком указателя давления масла.Монтаж двигателя на стенд

1. Перед началом монтажа необходимо отвести в сторону водяной радиатор;

2. Баки с маслом и охлаждающей жидкостью должны быть в нижнем положении, краны на баках должны быть закрыты;

3. Установить и закрепить на двигателе технологические кронштейны (лапы), входящие в комплектацию стенда;

4. Установить на стенд двигатель, собранный согласно ремонтной документации;

5. Если на обкатку поступает двигатель с охлаждением надувочного воздуха, закольцевать трубу подачи и приема воздуха технологическим рукавом, входящим в комплектацию стенда;

6. Подсоединить патрубки радиатора системы охлаждения;

7. Подсоединить патрубки стендовой системы выпуска отработанных газов;

8. Подсоединить патрубки подвода воздуха после воздушного фильтра;

9. Подсоединить топливные трубопроводы;

10. Подсоединить провода к датчику температуры охлаждающей жидкости;

11. Подсоединить провода к датчику давления масла;

12. Подсоединить провода электронного тахометра к генератору;

13. Подсоединить провода к стартеру (с пульта управления обкаточной установки);

14. Подсоединить тросики управления подачи топлива и останова двигателя (с пульта управления обкаточной установки);

15. Подсоединить шланг подвода масла из масляного бака, предварительно вывернув сливную пробку поддона и установив технологический кран для слива масла;

16. Поднять баки с помощью подъемного механизма в верхнее положение;

17. Открыть кран на баке для масла (в баке должно быть 26 - 28 литров масла), заполнить систему смазки. Уровень проконтролировать щупом;

18. Открыть кран на баке для охлаждающей жидкости, заполнить систему охлаждения систему охлаждения двигателя водой до начала течи воды из пароотводного патрубка радиатора.

Василий АмерикаСодержание архива

1. Записка пояснительная.

2. ВО стенда - 2 - А1:

3. Деталировка сборочного чертежа - 1 - А1:

4. Сборочный чертеж - 2 - А3;

5. Спецификации 2 - А4;Стенд для обкатки двигателей камаз 740

![]()

Название:

Проектирование стенда для обкатки двигателей КАМАЗ–740 после капитального ремонта в холодном режимеТип: Дипломные работы

Категория: Тех. дополнения

Подкатегория: Конструкторский раздел6 КОНСТРУКТОРСКАЯ ЧАСТЬ 31

6.1 Анализ существующих конструкций 31

6.1.1 Стенд холодной обкатки двигателей КС-276 31

6.1.2 Стенд холодной обкатки двигателей КС–276-031 31

6.1.3 Стенд холодной обкатки двигателей СОД–256 32

6.1.4 Предлагаемый стенд 32

6.2 Расчет комплексного показателя 33

6.3 Правила технической эксплуатации стенда 34

6.3 Расчет муфты карданной 35

6.3.1 Расчет карданного вала 35

6.3.2. Материал деталей карданного вала 42

6.4 Техника безопасности при работе на стенде 42Стенд предназначен для обкатки двигателей КАМАЗ–740 после капитального ремонта в холодном режиме.

- Тип — стационарный.

- Привод — электромеханический в составе:

—электродвигатель 20 кВт;

- Напряжение/частота (В/Гц)–380/50.

- Габаритные размеры 2500х800х1400 мм

- Масса устаовки – 800 кг.

За прототип проектируемого стенда принимаем стенд холодной обкати двигателей СОД–256, как более подходящий по техническим характеристикам.

После того как произведены все работы по капитальному ремонту, двигатель поступает на пост обкатки. Двигатель (без КПП) монтируется на ложемент стенда и жестко фиксируется четырьмя прижимами. После чего присоединяются к пульту управления датчики температуры и давления масла обкатываемого двигателя, а также датчик оборотов коленчатого вала. После проделанных операций к маховику двигателя монтируем карданную муфту стенда, которая в свою очередь жестко соединена с электродвигателем мощностью 20 кВт.

Обкатку производим на двух режимах: 700 и 1000 об/мин.

Первый режим проводим в течении 3 ч, за это время должна осуществится притирка рабочих поверхностей колец и цилиндра.

Второй режим –1ч, притирка рабочих поверхностей с учетом теплового расширения.

Переход между режимами осуществляется при помощи частотного преобразователя электродвигателя.

После проведения вышеперечисленных операций двигатель демонтируют со стенда и устанавливают на автомобиль, где непосредственно преступают к горячей обкатки на малых режимах нагрузки двигателя.

Комментарий:

Конструкторская часть полная, все есть (чертежи, записка, приложение)Стенд для обкатки двигателей камаз 740

Стенд для обкатки двигателей автомобилей КАМАЗ

![]()

![]()

![]()

![]()

Содержание:

1. Конструкторская часть 1

1.1. Обоснование необходимости разработки 1

1.2. Анализ существующих конструкций 3

1.2.1. Стенд обкаточный универсальный КС-276-03 3

1.2.2. Стенд обкаточный универсальный КС–276-031 4

1.2.3. Обкаточно-тормозной стенд ОТС-1 4

1.2.4. Предлагаемый стенд 5

1.3. Проектирование опорной рамы 8

1.3.1. Расчет опорной рамы на прочность 9

1.4. Проектирование ложемента 9

1.4.1. Расчет ложемента 10

1.5. Выбор электродвигателя 10

1.5.1. Расчет потребной мощности электродвигателя 10

1.5.2. Характеристики электродвигателей 11

1.6. Выбор преобразователя частоты 12

1.7. Проектирование карданной муфты 13

1.7.1. Расчет карданной муфты 13

1.7.2. Расчет вала на угол закручивания 13

1.7.3. Расчет крестовины карданного шарнира 14

1.7.4. Расчет вилки кардана 15

1.7.5. Определение допустимого усилия, действующего на игольчатый подшипник 17

1.7.6. Расчет критического числа оборотов карданного вала 17

1.7.7. Материал деталей карданного вала 19

1.8. Эффективность внедрения обкаточно-тормозного стенда на АТП 19

Список использованной литературы 20Пояснительная записка - 20 листов А4.

Графическая часть - 5 листов формата А1: 1. Обзор аналогов; 2. Обкаточно-тормозной стенд; 3. Муфта карданная; 4. Деталировка; 5. Тех. карта.

В дипломном проекте в качестве конструкторской разработки спроектирован обкаточно-тормозной стенд для холодной и горячей обкатки двигателя и для проведения контрольной приемки двигателя.

Обкатка двигателей после капитального ремонта необходима для подготовки двигателя к эксплуатации путем приработки поверхностей трения сопрягаемых деталей, проверки качества ремонта, выявления дефектов, определение энергетических и экономических параметров двигателя.

Работоспособность двигателей внутреннего сгорания зависит от режима первых часов его работы. Если собранному двигателю в начале его работы дать полную нагрузку, то неизбежен преждевременный износ поверхностей трения с появлением на них зазоров из-за наличия следов механической обработки. Вследствие этого на поверхностях трения возникают значительные удельные нагрузки. Для уменьшения этих нагрузок необходима взаимная приработка поверхностей деталей. Подготовку двигателя к работе на полной нагрузке производят его предварительной обкаткой, в процессе которой на сопрягаемые детали по мере их взаимной приработки постепенно увеличивают нагрузки. Для всех вновь изготовленных или собранных после ремонта двигателей внутреннего сгорания обкатка является первой обязательной технологической операцией. Как показывают исследования, полная приработка деталей продолжается длительное время, измеряемое иногда десятками часов. Но этот процесс идет неравномерно. Основная приработка происходит в первые часы работы двигателя.

Обкатка двигателя также имеет целью проверку правильности сборки и монтажа отдельных узлов и двигателя в целом, своевременное устранение обнаруженных дефектов до испытания и пуска двигателя в эксплуатацию. Обкатку ведут по специальной программе, учитывающей характер произведенного ремонта, прирабатываемость антифрикционного сплава подшипников и способ нагружения двигателя.Коментарии:Дипломный проект защищал в 2011 году в Чебоксарском Политехническом Институте (филиал) Московского Государственного Открытого Университета. Руководителем был декан, защитил на отлично.

Работу добавил: FAntom69FCLM Цена: 1600 руб Формат: doc, cdw

ДЛЯ ПРОДАЖИ (ID:7601)

Разработка стенда для обкатки и испытания двигателя внутреннего сгорания

Стенд для обкатки двигателей камаз 740

Стенды для испытаний и обкатки дизелей

Стенды «ОТС-1…ОТС-5» предназначены для испытания двигателей внутреннего сгорания (ДВС), применяемых на грузовых и легковых автомобилях, тракторах, строительно-дорожных машинах, тепловозах, речных и морских судов, сельскохозяйственной, буровой и другой техники, мощностью от 55 до 1300 кВт .

Области применения стендов: проверка качества сборки двигателя, проверка параметров двигателя на соответствие нормативам и регулировка двигателя, обкаточные и приемосдаточные испытания.

Установка стенда на фундаменте

Установка стенда без фундамента (на виброопорах)

- Рама стенда, на которой устанавливается испытуемый двигатель (ДВС) соединенный карданным валом с асинхронным электродвигателем и другие необходимые системы и устройства

- Приводной асинхронный электродвигатель для запуска, вращения и торможения дизельного двигателя

- Преобразователь частоты для управления электродвигателем

- Датчик частоты вращения (энкодер)

- Электронные платы для связи преобразователя частоты с датчиком вращения и компьютером

- Рекуператор для передачи энергии торможения в промышленную сеть

- Промышленный компьютер для регистрации сигналов датчиков, управления преобразователем частоты и асинхронным двигателем и выполнения алгоритма (методики) обкатки

- Датчики, кабели, блоки питания датчиков и электронных плат

- Программно-методическое обеспечение

- Вспомогательные системы: питания ДВС воздухом, удаления отработавших газов, топливная система питания ДВС, питания и регулирования температуры масла, питания и регулирования температуры охлаждающей жидкости. Допускается изготовление вспомогательных систем непосредственно Заказчиком.

Стенд, в качестве дополнительной опции, может быть оборудован исполнительным механизмом для управления подачей топлива и датчиком крутящего момента.

Принципиальная схема функционирования и управления стендом для испытаний дизелей

Вал ДВС соединен с валом асинхронного электродвигателя карданным валом. На валу электродвигателя установлен датчик частоты вращения. Запуск и прокрутка вала ДВС производится асинхронным электродвигателем, который потребляет электроэнергию из сети. При торможении ДВС асинхронным электродвигателем при "горячей" обкатке под нагрузкой для создания нагружающего момента электродвигатель вырабатывает электроэнергию, «ОТС-0» , --> которая через рекуператор возвращается в сеть.

«ОТС-0» используется принцип динамического нагружения , который заключается в циклическом разгоне и торможении вращающихся инерционных масс ДВС и электродвигателя. Электродвигатель используется только в качестве приводного устройства и не работает в режиме генератора в качестве нагружающего устройства, за счет чего используется электродвигатель меньшей мощности, чем было бы при использовании его в качестве тормозного устройства. Соответственно, стоимость такого стенда ниже, чем обычного. Рекуператор в составе стенда «ОТС-0» отсутствует.

Работой электродвигателя управляет преобразователь частоты. Частота вращения и нагрузка задаются в программе. Показания датчиков регистрируются и отображаются на экране монитора в реальном масштабе времени. По окончании испытаний генерируется отчет.

Перечень измеряемых параметров

- Давление жидкости:

- давление охлаждающей жидкости, давление масла перед турбокомпрессором, давление топлива перед ТНВД

- давление масла в главной магистрали

- атмосферное давление, давление отработавшего газа, давление газов в картере

- давление надувочного воздуха

- Температура охлаждающей жидкости на входе в дизель, Температура охлаждающей жидкости на выходе из дизеля, Температура масла на входе в дизель, Температура топлива

- температура окружающего воздуха на входе в дизель

- температура отработавшего газа перед турбокомпрессором

Возможны различные варианты изготовления поставки: с различными нагрузочными устройствами ( асинхронный двигатель в генераторном режиме, двигатель постоянного тока, гидровариатор). а также мощность нагрузки любая в диапазоне мощностей, с рекуперацией электроэнергии при торможении, без рекуперации, контроль дополнительных параметров.

Цены на оборудование

Стоимость пуско-наладочных работ (включает обучение специалистов и проведение совместных испытаний) - 275 000 р.

Приработка и испытание двигателей

После сборки и окрашивания все двигатели, прошедшие капитальный и углубленный текущий ремонты, подвергаются приработке и испытанию.

В процессе приработки при перемещении одной детали относительно другой происходит сглаживание шероховатостей, появившихся на поверхностях деталей после механической обработки. В первый период приработки происходят интенсивное снятие микронеровностей путем изнашивания деталей и большая затрата энергии на преодоление сил трения. Процесс снятия микронеровностей продолжается около 10 мин, а макрогеометрическая приработка деталей в сопряжении заканчивается через 30—40 ч.

Приработка и испытание объединяются в одно понятие, которое называется обкаткой.

Обкатка двигателей производится на стендах, оборудованных электрическим асинхронным двигателем и устройствами для измерения мощности двигателя, его крутящего момента и расхода топлива. Асинхронный двигатель работает в двух режимах: до 1400 мин-1 — как электрический двигатель (при этом происходит вращение коленчатого вала без запуска двигателя); свыше 1400 мин-1 — как генератор (в качестве балансирной тормозной установки на коленчатом валу двигателя). Основные составные части стенда для обкатки двигателя показаны на рис. 75.

Двигатель, поступивший на испытательную станцию, должен быть укомплектован водяным насосом, компрессором, насосом гидроусилителя рулевого управления, стартером и генератором. В картер двигателя заливается масло М-10В. Уровень масла контролируется по меткам на указателе уровня масла.

Топливный насос высокого давления (ТНВД), форсунки, водяной насос должны быть предварительно испытаны и приняты ОТК.

Двигатели испытываются с технологическими воздушными фильтрами.

Коленчатый вал двигателя должен проворачиваться стартером. Если коленчатый вал не проворачивается, двигатель снимается со стенда и дефекты устраняются на специально оборудованных для этой цели стендах.

Обкатка двигателей производится при наличии воды, масла, топлива в соответствующих системах и отсутствии внешних повреждений.

Холодная обкатка начинается при температуре масла не менее 50 °С. В начале холодной обкатки необходимо проверить подачу масла к подшипникам коромысел, герметичность уплотнений форсунок и головок цилиндров, соединений в системах смазки и охлаждения.

Горячая обкатка и испытание двигателя производятся на дизельном топливе.

![Стенд для обкатки двигателей]()

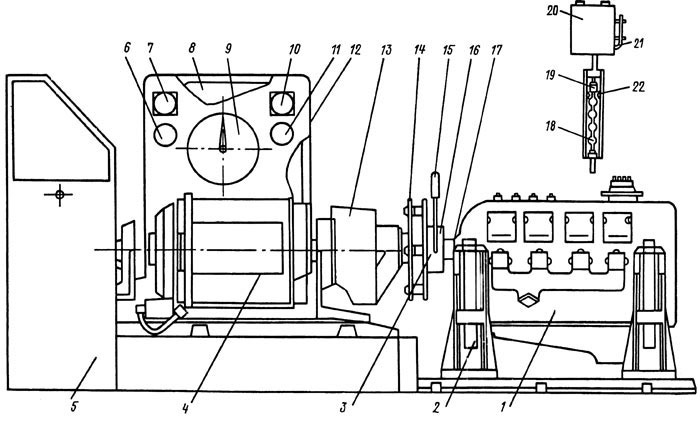

Рис. 75. Стенд для обкатки двигателей:

1 — двигатель, установленный для обкатки; 2 — станина для установки и крепления двигателя; 3 — сцепление, входящее в комплект стенда, 4 — балансирная машина; 5 — реостат; 6 — указатель температуры масла; 7 — тахометр; 8 — весовой механизм; 9 — указатель нагрузки на валу двигателя; 10 — манометр в масляной системе двигателя; 11 — указатель температуры воды в системе двигателя; 12 — корпус весового механизма; 13 — редуктор; 14 — маховик; 15 — рукоятка муфты выключателя сцепления; 16 — муфта выключения сцепления; 17 — вал привода коленчатого вала; 18 — колба расхода дизельного топлива; 19 — электромагнитный клапан; 20 — мерный бачок дизельного топлива; 21 — трубка уровня дизельного топлива; 22 — фотодиод

После пуска двигателя проверяется герметичность соединений выпускных коллекторов и трубопроводов системы питания. При необходимости производится установка минимальной частоты вращения холостого хода, величина которого не должна превышать 600 мин-1. Она осуществляется болтом ограничения минимальных оборотов. Холодная и горячая обкатка производится в соответствии с режимами, приведенными в табл. 35.

Обкатка и испытание двигателя КАМАЗ, руководство

Холодная обкатка двигателя производится после замены блока цилиндров, коленчатого вала, распределительного вала, одного или нескольких поршней или гильз, более половины вкладышей коренных или шатунных подшипников, а также более двух поршневых колец.

Перед обкаткой проверяют параметры подводимых к двигателю энергоносителей. Температура масла, подаваемого в двигатель, должна быть не ниже 80 °С, давление масла — не ниже 0,1 МПа (1 кгс/см 2 ) при минимальной частоте вращения коленчатого вала и 0,4 . 0,55 МПа (4,0. 5,5 кгс/см 2 ) при 2600 мин . Температура воды должна быть 50±5 °С.

Установив скобу останова двигателя в положение выключенной подачи, включают электродвигатель стенда и производят холодную обкатку двигателя на режимах, приведенных в табл. 5.6.Режимы холодной обкатки двигателя КАМАЗ (табл. 5.6).

Номер режима Частота вращения коленчатого вала, мин -1 Время, мин. 1 600 2 2 800 3 3 1000 5 4 1200 5 5 1400 5 Затем снимают крышки головок цилиндров и проверяют подачу масла к подшипникам коромысел клапанов.

Проверяют герметичность уплотнений форсунок в головках цилиндров. Течь топлива не допускается. Температура масла должна быть в пределак 80 - 85 °С, а давление — 0,1 МПа (1 кгс/см 2 ) при частоте вращения коленчатого вала 600 мин. Проверяют герметичность всех систем двигателя. Выбрасывание и подтекание воды, топлива, масла, а также прорыв газов в местах соединений не допускаются.

Болты крепления головок цилиндров подтягивают в последовательности, указанной на, рис. 2.8 [момент затяжки 160. 190 Н*м (16. 19 кгс*м)], проверяют и при необходимости регулируют зазоры в клапанном механизме газораспределения, после чего устанавливают прокладки крышек и крышки головок цилиндров и завертывают болты их крепления [момент затяжки 17. 22 Н*м (1,7.-2,2 кгс*м)]. Затем проверяют и при необходимости регулируют угол опережения впрыска топлива.

![Последовательность затяжки болтов крепления головки цилиндра КАМАЗ]()

Последовательность затяжки болтов крепления головки цилиндра КАМАЗ (рис. 2.8)

Горячая обкатка двигателя выполняется всегда после холодной обкатки. Приработку двигателя только в режиме горячей обкатки осуществляют лишь после замены менее половины вкладышей коренных или шатунных подшипников, а также по одному поршневому кольцу не более чем в двух цилиндрах. При горячей обкатке выполняют все работы, входящие в процесс холодной; обкатки. Режимы горячей обкатки указаны в табл. 5.7 Режимы горячей обкатки двигателя КАМАЗ (табл. 5.7).

Номер режима Частота вращения коленчатого вала, мин -1 Нагрузка, л.с. Время, мин. 1 1400 0 10 2 1600 30 10 3 1800 60 10 4 2000 90 10 5 2200 120 10 6 2400 150 5 7 2600 180 5 8 2600±20 190 8 Далее проверяют максимальную частоту вращения коленчатого вала, которая должна быть не более 2930 мин , и минимальную, которая должна быть не менее 600 мин . При неустойчивой работе двигателя на холостом ходу, если при повышении частоты вращения до 1400. 1 500 мин и резком ее уменьшении двигатель останавливается, минимальную частоту вращения коленчатого вала регулируют, вращая болт 2 (рис. 5.36).

![Крышка регулятора частоты вращения камаз]()

Крышка регулятора частоты вращения КАМАЗ, запчасти, детали (рис. 5.36):

1 — рычаг управления подачей топлива (регулятором); 2 — болт ограничения минимальной частоты вращения; 3 — рычаг останова; 4 — пробка заливного отверстия; 5 — болт регулировки пусковой подачи; 6 — болт ограничения хода рычага останова; 7 — болт ограничения максимальной частоты вращенияВ случае устранения неисправностей, связанных с заменой головки цилиндра или других деталей (замена или осмотр которых требует снятия головки), с заменой масляного, жидкостного или топливного насосов, шестерен распределения, сальников коленчатого вала, картера маховика, передней крышки блока цилиндров, а также после переборки двигателя без замены его составных частей проводят обкатку двигателя в режиме повторных испытаний (табл. 5.8).

Режимы повторных испытаний двигателя КАМАЗ (табл. 5.8).

Номер режима Частота вращения коленчатого вала, мин -1 Нагрузка, л.с. Время, мин. 1 1000 0 5 2 1800 60 10 3 2000 90 5 4 2200 120 5 5 2400 150 5 Контрольные испытания двигателя выполняют при его приемке на режимах, указанных в табл. 5.9

Режимы контрольной приемки двигателя КАМАЗ (табл. 5.9).600

2930Двигатель считается принятым при соблюдении следующих требований:

- двигатель прошел обкатку на заданных режимах, что подтверждено записями в журнале регистрации испытаний;

- двигатель устойчиво работает при частоте вращения коленчатого вала 800 мин;

- максимальная частота вращения коленчатого вала при работе без нагрузки не превышает 2930 мин;

- двигатель останавливается при выключении подачи топлива;

- при всех нагрузках и допустимых частотах вращения коленчатого вала двигатель работает равномерно, без резких стуков и шумов, выделяющихся из нормального шума работы двигателя;

- отсутствуют течи масла, топлива и воды через соединения.После контрольной приемки с двигателя демонтируют все установленные на него и монтируют все снятые с него при подготовке к испытаниям шланги, трубопроводы и устройства и снимают приводные ремни.

Читайте также: