Техническое обслуживание и ремонт грм двигателя ваз 2190 курсовая работа

Обновлено: 26.04.2024

Техническое обслуживание и ремонт грм двигателя ваз 2190 курсовая работа

Lada Granta (2019 год). Техническое обслуживание двигателя

Техническое обслуживание двигателя автомобиля сразу после покупки

Первые 3–5 тысяч километров пробега нового автомобиля являются самым важным периодом, в течение которого владелец должен действовать грамотно, чтобы обеспечить долгий срок беспроблемной службы машины. Детали всех узлов и агрегатов еще притираются друг к другу, поэтому не следует по полной нагружать машину и давать максимальные обороты двигателю. Полный прогрев движка перед началом движения позволяет обеспечить устойчивую работу ДВС на холостом ходу без «подсоса».

Первая поездка на автомобиле требует проведения ряда обязательных манипуляций. В их числе: протяжка резьбовых соединений, замер давления воздуха в шинах манометром, проверка наличия и уровня технических жидкостей и масел в ДВС, КПП, мостах и бачке гидроусилителя руля (при его наличии) либо в рулевой колонке, антифриза — в радиаторном бачке, тормозной жидкости — в бачке главного тормозного цилиндра и гидравлике сцепления (если таковая имеется), топлива — в баке. С помощью нагрузочной вилки нужно проверить заряд аккумулятора, уровень и плотность электролита и обязательно закрепить батарею специальным удерживающим устройством на положенном месте, затянуть клеммы согласно их полярности. Необходимо протестировать работу систем стеклоочистки и омывателей (есть ли жидкость в бачках, работают ли распылители).

Перед первым запуском мотора нужно произвести подкачку топлива бензонасосом в карбюратор. После запуска двигателя водителю стоит тщательно проверить, нет ли подтекания масла, топлива, тосола или антифриза. Пусть мотор поработает вхолостую, потом нажмите на акселератор, плавно добавив обороты, и прислушайтесь. Если посторонних подозрительных шумов нет, можно начинать движение.

Техобслуживание двигателя автомобиля в основной период эксплуатации

В общем виде техническое обслуживание движка автомобиля включает в себя:

-очистку ДВС и навесных агрегатов от загрязнений, удаление смолистых отложений масел, нагара;

-проверку и подтяжку резьбовых соединений;

-замену масла и тосола/антифриза, фильтров в топливной, масляной и воздушной системах;

-регулировку при необходимости.

Особое внимание при первом техническом обслуживании (ТО-1) автомобиля уделяют протяжке болтов и гаек в системах крепления выпускного коллектора, глушителя и опор двигателя. При втором техническом обслуживании (ТО-2) делают проверку и протяжку (если есть необходимость) крепления головок цилиндров, регулировку тепловых зазоров клапанов в газораспределительной системе, проверку и регулировку натяжения ремня генератора, ГРМ и т. п.

В течение основного периода эксплуатации автомобиля проводится техническое обслуживание разных видов:

-ЕО — ежедневное обслуживание;

-ТО-1 — первое техническое обслуживание;

-ТО-2 — второе техническое обслуживание;

-СО — сезонное техническое обслуживание.

1. Ежедневное обслуживание двигателя.

Данный вид технического обслуживания включает следующие действия:

Визуальный осмотр движка.

Проверка уровня масла и охлаждающей жидкости, при необходимости их доливка.

Оценка работы мотора (по приборам на панели и на слух).

2. Первое техническое обслуживание.

Данный вид технического обслуживания включает следующие действия:

Проверка надежности закрепления агрегатов движка на раме и кузове.

Проверка надежности фиксации оборудования непосредственно на двигателе (генератора, бензонасоса, глушителя).

Проверка надежности крепления передних опор.

Проверка картерного поддона на подтекания, при необходимости — подтяжка болтов.

Регулировка.

Проведение операций согласно карте смазки.

3. Второе техническое обслуживание.

Второе техническое обслуживание включает следующие действия:

Выполнение всех пунктов первого технического обслуживания.

Проверка и затяжка (если нужно) гаек крепления головки цилиндров.

Регулировка тепловых зазоров клапанов и, при наличии, толкателей и коромысел.

Проверка компрессии в цилиндрах.

При необходимости — удаление нагара.

Операции первого технического обслуживания не требуют разбора движка, тогда как при втором ТО необходимо снять клапанные крышки с головок цилиндров для диагностики и регулировок зазоров в ГРМ.

Каждый автопроизводитель разрабатывает методические рекомендации по профилактике неполадок и ремонту двигателя. Так, момент затяжки головки бензиновых двигателей ниже, чем у дизельных. При этом производить оценку крепления алюминиевой головки цилиндров нужно на холодном движке, а чугунной — на прогретом.

При отрицательных температурах подтяжка головок цилиндров запрещена. Мотор необходимо прогреть и только потом приступать к затяжке креплений. Затягивать болты следует равномерно, в два приема, согласно рекомендованной изготовителем схеме, где учтены особенности конструкции двигателя. Для протяжки используют специальный динамометрический ключ. Данный вид работы проводят одновременно с затягиванием болтов крепления выпускной системы. Завершить процедуру следует проверкой зазоров в клапанах и, при необходимости, их регулировкой, специфика которой обусловлена конструкцией движка.

В период эксплуатации автомобиля нередко меняется допустимый зазор между клапанами и толкателями, в результате ухудшается заполнение камеры сгорания цилиндров топливной смесью и затрудняется выведение выхлопных газов. Все это приводит к повышенному расходу топлива и снижению мощности ДВС.

Контрольный осмотр двигателя во время технического обслуживания

Основная цель контрольного осмотра ДВС автомобиля при техническом обслуживании заключается в выявлении очевидных неисправностей, при этом нужно: оценить комплектность, выявить подтекания топлива, масел и тосола, проверить узлы крепления движка и его систем, произвести контрольный запуск. Ключевыми характеристиками последнего являются легкость и время, максимальное значение которого не должно превышать 20 секунд. Через 1–2 минуты запуск нужно повторить.

Такой осмотр дает возможность на основе исключительно внешних (качественных и количественных) показателей выявить внутренние проблемы «сердца» автомобиля. А если добавить к ним еще и инструментальное исследование, можно получить более детальную «картину болезни».

Чаще остальных в диагностике при техническом обслуживании применяются цветовой анализ выхлопных газов автомобиля, звуковой анализ работы мотора, химический анализ картерного масла (продукты износа деталей мотора, нерастворимые продукты загрязнения и др.).

1. Цветовой анализ выхлопных газов.

По цвету дыма из выхлопной трубы автомобиля можно диагностировать различные неполадки в моторе:

1. Белый выхлоп — следствие:

недостаточного давления в цилиндрах (из-за изнашивания цилиндров поршневой группы и некорректной работы клапанов);

попадания жидкостей в цилиндры (из-за дефектов в головке или прогорания прокладки);

неполноценного сгорания топлива (из-за неэффективного распыления и пропуска такта сжатия) — у дизельных автомобилей;

запуска мотора при низких температурах воздуха, запаздывания вспышки (ненормальное распыление форсунками, запарафинивание фильтров тонкой топливной очистки, износ ТНВД) — у дизельных автомобилей.

2. Светло- или темно-синий выхлоп — следствие:

залипания поршневых колец, общего сильного износа поршневой группы;

износа клапанов, направляющих втулок и маслосъемных колпачков;

несвоевременного впрыска топливной смеси, неправильной работы свечей накаливания, сильного сгорания масла — у дизельных автомобилей.

3. Коричневый или черный выхлоп — следствие неполного сгорания топлива из-за некачественного его распыления форсунками (изношена игла или уменьшен угол опережения впрыска); некорректной настройки ТНВД; недостаточной подачи воздуха (говорит о том, что воздушный фильтр пора менять).

4. Сизый или светло-серый выхлоп — следствие:

плохой приработки деталей поршневой группы (двигатель не обкатан в достаточной степени);

потери подвижности поршневыми кольцами в силу высокой закоксовки;

недостаток компрессии в цилиндрах.

Техническое обслуживание и ремонт системы питания дизельного двигателя автомобиля необходимо произвести и в случае, когда при запуске выхлопного дыма нет совсем (или он выходит редкими клубами). Значит, подача топлива недостаточна, или заедают клапаны и поршни топливного насоса высокого давления, или сломалась его пружина, или заедают плунжеры (возможно, не дорабатывают их пружины). Проблема может крыться в игле форсунки или отказе обратного клапана.

Отпечатки выхлопа автомобиля на бумаге также могут применяться для анализа и диагностики проблем.

2. Анализ шумов при работе мотора.

Кажущаяся простота метода (шумы легко услышать) делает его весьма распространенным, но важно помнить, что качественно оценить техническое состояние силового агрегата автомобиля таким образом может только высококвалифицированный специалист (и даже его оценка будет субъективна).

Чтобы получить более точные данные, используют специальные стетоскопы — как простейшие (например, КИ-1154 представляет собой щуп с ручкой и наушниками), так и более сложные, резонансные, снабженные регулятором восприятия частот и акустической камерой, резонирующей с частотой вибрации агрегата, что позволяет настраивать прибор на разные частотные диапазоны. Электронные приборы от завода «Экранас» способны улавливать слабые звуки.

А ультразвуковые стетоскопы позволяют обнаружить даже незначительную утечку сжатых газов, которую человеческое ухо не воспринимает. Приборы трансформируют ультразвук в слышимые частоты или в импульс, распознаваемый осциллографом.

Техническое обслуживание дизельных и карбюраторных движков автомобилей существенно различается, хотя немало и общих моментов.

Так, диагностику топливной системы проводят посредством анализа топливной смеси (ее состав и расход в соответствии с нормативом). Делают замер содержания углекислого газа в выхлопе автомобиля.

Система охлаждения. Ее визуально исследуют на герметичность, нагнетают избыточное давление (приблизительно 0,06 МПа) для выявления протечек в местах соединения узлов и агрегатов. Контролируют следующие показатели: уровень охлаждающей жидкости (при необходимости следует доливка), степень натяжения ремня вентилятора радиатора. Устраняют накипь и подтекания.

Система смазки. Уровень и качество масла, его давление — вот основные показатели, проверяемые в ходе технического обслуживания. Поскольку состояние системы сразу отражается на функционировании движка, второстепенных элементов здесь нет. Мастер уделит внимание каждой детали, заменит фильтры, промоет систему, произведет смазку элементов (согласно рекомендованному производителем регламенту).

Двигатели автомобилей, работающие на дизельном топливе, нуждаются в специфической регулировке топливной системы: если выявляется ранний впрыск топлива в цилиндры, необходимо скрупулезно выставить угол опережения. Тщательно следят за герметичностью системы подачи топлива, регулируют работу насосов (подкачивающего и ТНВД), производят смену фильтров, проверку форсунок.

При техническом обслуживании бензиновых движков делают регулировку карбюратора, настройку оборотов коленчатого вала на минимальную частоту вращения на холостом ходу. Оценке подлежит уровень топлива и герметичность поплавковой камеры, бензонасоса, чистота воздушного и топливного фильтров, плотность закрытия дроссельной заслонки, срабатывание клапана холостого хода. Проверка герметичности топливного бака и бензопроводов — обязательный этап технического обслуживания.

Техническое обслуживание отдельных систем двигателя автомобиля

Кривошипно-шатунный механизм.

Слить охлаждающую жидкость и масло с блока движка. Проверить степень затяжки болтов крепления головок цилиндров к блоку (при необходимости — подтянуть их), очистить от нагара днища поршней и внутреннюю поверхность камер сгорания. В V-образных двигателях нужно ослабить крепление впускной трубы, чтобы исключить взаимовлияние подтяжки головок цилиндров друг на друга. Теперь гайки крепления головки к блоку можно подтянуть с помощью динамометрического ключа.

Если применяются только те виды масел и топлива, которые рекомендует изготовитель, а также соблюдается температурный режим нагрева охлаждающей жидкости (80–90 °С), то нагар несущественный, он не оказывает серьезного негативного воздействия на работу мотора.

Если же рекомендации нарушены, это неизбежно грозит образованием вызывающего детонацию нагара, снижением мощности двигателя и увеличением топливного расхода. В процессе технического обслуживания удаляют нагар, для чего впускную трубу головки цилиндров снимают. Затем проводят очистку днища поршней и внутренней поверхности камер сгорания. Существенно осложняет процесс технического обслуживания эксплуатация двигателя на этилированном бензине: в таком случае нагар необходимо смачивать (например, керосином), чтобы исключить вдыхание сильного яда, содержащегося в нем. Если отложения на поршнях в скором времени появились вновь, это говорит о том, что двигателю автомобиля требуется срочный ремонт.

Газораспределительный механизм.

Следует с определенной периодичностью проверять и регулировать зазоры клапанов — на холодном двигателе (у карбюраторных автомобилей), когда толкатель полностью опущен. Уменьшение зазоров относительно величин, рекомендуемых производителем, приводит к более раннему открытию и закрытию, отсюда перегрев и прогорание клапанов, что, в свою очередь, значительно ухудшает качество запуска двигателя и его работу в целом. Необходимо очищать клапаны от нагара и притирать их к седлам.

Регулировка пусковых зазоров

Необходимо произвести регулировку пускового зазора дроссельной заслонки первой камеры. Первое условие — холодный двигатель. Второе — снятый карбюратор.

Система смазывания

Каждый день необходимо контролировать с помощью щупа уровень масла, который должен находиться между отметками min и max.

Система питания.

Чистота приборов и узлов — важнейшее условие бесперебойного функционирования топливной системы. Техническое обслуживание включает замену топливных фильтров, проверку герметичности соединений топливопровода. Пристальное внимание необходимо уделять шланговым соединениям: нельзя допускать их скручивания или перегиба.

Регулировка холостого хода двигателя.

Условия проведения регулировочных работ: двигатель прогрет, воздухозаслонка полностью открыта, зазоры в ГРМ отрегулированы, момент зажигания корректен. Два главных участника процесса: первый — винт количества топливной смеси и второй — винт качества (состава) смеси, который закрыт. Заглушку нужно вынуть при помощи штопора, чтобы получить доступ.

Первым винтом необходимо выставить по тахометру обороты двигателя в границах 750–800 в минуту. Вторым — привести значение содержания углекислого газа (СО) в выхлопе в границы 1±0,3 % (содержание окиси углерода приводится к 20 °С и 101,3 кПа (760 мм рт. ст.)). Значения могут сбиваться, поэтому регулировку до достижения названных показателей нужно проводить столько раз, сколько потребуется.

После завершения регулировочных работ резко нажать на педаль газа и отпустить ее. Если мотор внезапно увеличил обороты, а потом так же быстро их сбавил и не заглох, значит, он работает в штатном режиме. Если же заглох, частоту оборотов нужно довести до указанных значений и поменять заглушку винта качества.

Устройство ГРМ

Автомобильный транспорт занимает одно из ведущих мест в единой транспортной системе России. С каждым годом растет производство автомобилей, но одновременно с ростом числа автомобилей, увеличивается загрязнение окружающей среды выхлопами, отработавшими газами (ОГ) и существенно вырастает шум, производимый ими. Токсичность отработавших газов, выбрасываемых в атмосферу при работе карбюраторных двигателей, обуславливается главным образом, содержание оксида углерода (СО), окиси азота (NO), и соединениями свинца (Pb), а дизелей - содержанием окислов азота и сажи(C).

Содержание работы

Введение…………………………………………………………………………. 2

Устройство ГРМ…………………………………………………………………..6

Назначение ГРМ, его виды……………………………………………………….6

Устройство ГРМ…………………………………………………………………..6

Принцип работы ГРМ…………………………………………………………….7

Материалы для ГРМ. Эксплуатационные материалы………………………….8

Техническое обслуживание ГРМ……………………………………………….10

Значение и сущность технического обслуживания и ремонта автомобилей……..10

Возможные неисправности ГРМ……………………………………………….13

Перечень выполняемых работ в объеме технического обслуживания

для ГРМ…………………………………………………………………………..15

Ремонт ГРМ………………………………………………………………………19

Разборочные работы…………………………………………………………….19

Дефектация деталей ГРМ………………………………………………………20

Методы восстановления работоспособности ГРМ……………………………20

Сборка ГРМ………………………………………………………………………22

Послеремонтные испытания. Порядок сдачи готового изделия……………..25

Организация рабочего места слесаря по ремонту автомобилей……………..25

ОХРАНА ТРУДА……………………………………………………………….27

ЗАКЛЮЧЕНИЕ…………………………………………………………………32

ЛИТЕРАТУРА………………………………………………………………….36

Файлы: 1 файл

дипломная грм.doc

Материалы для ГРМ. Эксплуатационные материалы………………………….8

Техническое обслуживание ГРМ……………………………………………….10

Значение и сущность технического обслуживания и ремонта автомобилей……..10

Возможные неисправности ГРМ……………………………………………….13

Перечень выполняемых работ в объеме технического обслуживания

Методы восстановления работоспособности ГРМ……………………………20

Послеремонтные испытания. Порядок сдачи готового изделия……………..25

Организация рабочего места слесаря по ремонту автомобилей……………..25

Автомобильный транспорт занимает одно из ведущих мест в единой транспортной системе России. С каждым годом растет производство автомобилей, но одновременно с ростом числа автомобилей, увеличивается загрязнение окружающей среды выхлопами, отработавшими газами (ОГ) и существенно вырастает шум, производимый ими. Токсичность отработавших газов, выбрасываемых в атмосферу при работе карбюраторных двигателей, обуславливается главным образом, содержание оксида углерода (СО), окиси азота (NO), и соединениями свинца (Pb), а дизелей - содержанием окислов азота и сажи(C).

Большое значение для уменьшения загрязнения окружающего воздуха отработавшими газами приобретает ежедневно техническое обслуживание подвижного состава автомобильного транспорта, находящегося в эксплуатации, одной из основных задач которого является контроль содержания токсичных веществ в выхлопных газах и доведение его до норм, установленных в России.

На автомобильных заводах для снижения токсичности отработавших газов разрабатываются новые модели двигателей и мероприятия по совершенствованию рабочего процесса в двигателе, выбору оптимальных режимов его работы и оптимизации параметров систем питания и зажигания. Значительное уменьшение токсичности может быть достигнуто также нейтрализацией токсичных веществ при помощи специальных дожигателей отработавших газов, устанавливаемых на автомобилях. Частичным решением данной проблемы является и оснащение автотранспортных средств дизельными двигателями, т.е. дизеляция автомобилей, которая позволяет значительно сократить расход топлива и снизить токсичность отработавших газов.

ГРМ - сокращение от «газораспределительный механизм». Механизм распределения впуска горючей смеси и выпуска отработавших газов в цилиндрах двигателя внутреннего сгорания. Осуществляется путём открытия и закрытия впускных и выпускных клапанов цилиндров при помощи распределительного вала (распредвала) и кулачкового механизма.

Тема «Ремонт ГРМ» достаточно актуальна на современном этапе. Актуальность этого вопроса растет изо дня в день, так как число автомобильного транспорта и специальной техники постоянно растет, растет и потребность в ремонте. Торгово-экономическая экономика ставит задачи по усовершенствовании ремонтных работ, то есть уменьшение временных рамок отведенных на одну ремонтируемую единицу, улучшение качества ремонта, снижение стоимости ремонта за счет внедрения передовых технологических разработок, и др.

В данной работе описаны основные средства механизации и автоматизации при капитальном ремонте автомобилей, но в действительности разновидностей специального инструмента на порядок больше. В ремонте используется очень широкий спектр оборудования, помогающего на много увеличить эффективность ремонтного производства.

На автотранспортных предприятиях по техническому обслуживанию автомобилей все шире внедряется средства диагностирования и новые формы организации труда: бригадный подряд, оценка трудовой деятельности по конечному результату и др. Все это требует ускоренного развития МТБ предприятий, дальнейшего совершенствования процессов технического обслуживая и ремонта автомобилей, внедрения более широкой механизации выполняемых работ и улучшения организации производства. Механизация работ облегчает и ускоряет многие технологические процессы, поэтому от рабочих, обслуживающих автомобили, сейчас требуется не только знание их устройства, но и практические навыки пользования современным оборудованием, умение применять необходимые приспособления, инструменты, КИАП при диагностировании автомобилей.

Применение современного оборудования при техническом обслуживании и ремонте не исключает выполнения общеслесарных операций, которыми должен владеть каждый рабочий-ремонтник. Слесарь по ремонту автомобиля должен иметь четкие представления об основных методах и способах восстановления деталей, технологии ремонтных работ, включая вопросы сборки и испытания автомобилей после капитального ремонта.

Целью письменной экзаменационной работы является систематизация научных и практических знаний в области ремонта ГРМ, а конкретно развитие инициативы и самостоятельности решений по тем или иным проблемам, возникающим в процессе эксплуатации и ремонта ГРМ, изменению конструкции ненадежных узлов и элементов, применению альтернативных видов новых материалов, разработке новых методик испытаний и регулировок с целью получения улучшенных характеристик по надежности, долговечности и экономичности.

Основными задачами написания работы являются:

- основы обеспечения работоспособности ГРМ;

- изучить виды и устройство ГРМ;

- ознакомиться с перечнем выполняемых работ в объеме технического обслуживания для ГРМ;

-основные нормативы безопасности;

- организация диагностических и регулировочных работ;

- рассмотреть методы и способы восстановления работоспособности ГРМ.

Материалы обзора основаны на информации собранной из справочной, учебной и другой специальной и технической литературы.

При написании письменной экзаменационной работы были использованы источники таких авторов как В. Л. Роговцев, А. Г. Пузанков, В. Д. Олфильев, Фрункин.А. К. , Чуначенко Ю.Т., научные труды Ю. М. Рудникова, Ю. Л. Засорина, В. М. Даговича, В. С. Калисекима, А. И. Манзона, Г. Е. Начума.

Данная работа состоит из введения, 4 глав, заключения, списка использованных источников. Вовведении показана цель написания письменной экзаменационной работы. Глава 1посвящена назначению и устройству ГРМ, во2главе описывается техническое обслуживание ГРМ, в 3 главе рассматриваются ремонтные работы, в 4 главе изложены общие основы обеспечения охраны труда. Взаключении сформулированы основные выводы.

Устройство и принцип действия газораспределительного механизма ВАЗ 2190

Газораспределительный механизм обеспечивает наполнение цилиндров двигателя свежим зарядом горючей смеси и своевременный выпуск отработавших газов в соответствии с требованиями рабочего процесса в каждом из цилиндров двигателя. Этот механизм характеризуется верхним рядным расположением клапанов.

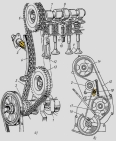

Рис.1.Устройство газораспределительного механизма:

шкив привода генератора(1) ;ведущий шкив (2);зубчатый ремень (3); шкив насоса охлаждающей жидкости(4);натяжной ролик (5); эксцентричная ось (6); метка (усик) на задней крышке зубчатого ремня(7); метка на шкиве распредвала (8); ведомый шкив (9); метка опережения зажигания на 5’ на передней крышке зубчатого ремня(10); метка опережения зажигания на (11); метка ВМТ на шкиве привода генератора(12); метка на крышке масляного насоса(13); метка ВМТ на зубчатом шкиве коленчатого вала(14); головка цилиндров(15); корпуса подшипников распределительного вала(16);эксцентрик (17);распределительный вал (18); сухари клапана (19);опорная тарелка пружин(20); Пружины (наружная (21) и внутренняя (22); опорная шайба (23); клапан впускной (24); клапан выпускной (26); стопорные кольца (27);маслоотражательный колпачок (28); цилиндрические толкатели (29); шайба (30); головка цилиндров(31); Седло клапана(32); Дистанционное кольцо(33); I. Проверка натяжения ремня; II. Порядок затягивания болтов крепления головки цилиндров; III. Порядок затягивания гаек крепления корпусов подшипников распредвала.

Распределительный вал (18), управляющий открытием и закрытием клапанов, расположен в головке цилиндров и приводится во вращение от коленчатого вала зубчатым ремнем (3). Клапаны приводятся в действие непосредственно кулачками распределительного вала через цилиндрические толкатели (29). В гнезде каждого толкателя находится шайба (30), подбором которой регулируется зазор в клапанном механизме. Эластичный зубчатый ремень приводит во вращение и шкив насоса охлаждающей жидкости(4). Ролик (5) служит для натяжения ремня. Он вращается на эксцентричной оси (6), прикрепленной к головке цилиндров. Поворачивая ось (6) относительно шпильки крепления, изменяют натяжение ремня. Благодаря строгой ориентации шпоночных пазов в ведущем (2) и ведомом (9) шкивах относительно зубьев и соответствующего зацепления их с зубчатым ремнем обеспечиваются требуемые фазы газораспределения.

Распределительный вал, отлитый из чугуна, имеет пять опорных шеек, которые вращаются в гнездах, выполненных в головке цилиндров и в корпусах (15 и 16) подшипников распределительного вала. На валу имеется эксцентрик (17) для привода топливного насоса. Задний торец распределительного вала имеет паз для соединения с датчиком-распределителем зажигания двигателя. От осевых перемещений распределительный вал удерживается упорным буртиком вала, располагаемым между торцом задней опоры вала и корпусом вспомогательных агрегатов. Для повышения износостойкости рабочие поверхности кулачков, эксцентрика и поверхность под сальник отбеливаются.

Глубина отбеленного слоя не менее 0,2 мм. Клапаны (впускной (24) и выпускной (26), служащие для периодического открытия и закрытия отверстий впускных и выпускных каналов, расположены в головке цилиндров наклонно в ряд. Впускной клапан изготовлен из хромокремнистой стали. Его головка имеет больший диаметр для лучшего наполнения цилиндра. Выпускной клапан выполнен составным: стержень из хромоникельмолибденовой стали с лучшей износостойкостью на трение и хорошей теплопроводностью для отвода тепла от головки клапана к его направляющей втулке, а головка — из жаропрочной хромоникельмарганцовистой стали. Кроме того, рабочая фаска выпускного клапана, работающая при высоких температурах в агрессивной среде отработавших газов, имеет наплавку из жаростойкого сплава.

Направляющие втулки клапанов изготовлены из чугуна, запрессованы в головку цилиндров и от возможного выпадания удерживаются стопорными кольцами (27). Отверстия во втулках окончательно обрабатываются в сборе с головкой цилиндров, что обеспечивает узкий допуск на диаметр отверстия и точность его расположения по отношению к рабочим фаскам седла и клапана. В отверстиях направляющих втулок имеются спиральные канавки для смазки. У втулок впускных клапанов канавки нарезаны до половины длины отверстия, а у втулок выпускных клапанов — по всей длине отверстия. Сверху на направляющие втулки надеваются колпачки (28) из фторкаучуковой резины со стальным арматурным кольцом, которые охватывают стержень клапана и служат для уменьшения проникновения масла в камеру сгорания через зазоры между направляющей втулкой и стержнем клапана. Пружины (наружная (21) и внутренняя (22) прижимают клапан к седлу которое так же запрессовано в головку блока цилиндров. Пружины нижними концами опираются на опорную шайбу (23). Верхняя опорная тарелка (20) пружин удерживается на стержне клапана двумя сухарями (19), имеющими в сложенном виде форму усеченного конуса.

Сухари имеют три внутренних буртика, которые входят в выточки на стержне клапана. Такая конструкция обеспечивает как надежное соединение, так и поворот клапанов при работе, благодаря чему они изнашиваются равномернее.

Толкатели (29) предназначены для передачи усилия от кулачков распределительного вала к клапанам. Толкатели изготовлены в виде цилиндрических стаканов и находятся в направляющих головки цилиндров. В торцевом углублении толкателя размещается регулировочная шайба (30) определенной толщины, обеспечивающая необходимый зазор между кулачком распределительного вала и толкателем с шайбой. Шайбы сделаны из стали 20Х и для увеличения твердости поверхности подвергнуты нитроцементации. В запасные части поставляются регулировочные шайбы толщиной от 3 до 4,5 мм с интервалом через каждые 0,05 мм. Толщина шайбы маркируется на ее поверхности. Шайбу необходимо устанавливать в толкатель маркировкой вниз. При работе двигателя толкатели все время провертываются вокруг своих осей, что необходимо для их равномерного износа. Вращение толкателей достигается за счет смещения оси кулачка относительно оси толкателя на 1 мм.

Во время работы двигателя, распределительный вал, вращаясь в постели, поочередно нажимает кулачками на шайбы толкателей, которые в свою очередь, передают усилие, на клапана сжимая при этом пружины. После того как клапан откроется и в цилиндр попадет порция топливовоздушной смеси, кулачок вала проворачиваясь сбегает с шайбы толкателя и пружина начинает разжиматься – клапан садится в седло. Процесс многократно повторяется в определенной последовательности и в зависимости от конструкции газораспределительного механизма.

Разработка технологического процесса ТО-1 автомобиля Лада Гранта

Данный курсовой проект ставит своей целью:

закрепление и расширение теоретических и практических знаний по организации и технологии ТО автомобилей;

развитие у навыков самостоятельной работы со специальной нормативной и научно-технической литературой при разработке технологических процессов ТО, ремонта и оценке надежности автомобилей в условиях АТП.

Содержание

Введение 3

1. Краткая техническая характеристика и устройство автомобиля Лада Гранта 5

2. Исследование сроков и состава работ по ТО-1 автомобиля Лада Гранта 11

2.1 Перечень работ ТО-1 автомобиля Лада Гранта 13

2.2 Используемые эксплуатационные материалы 14

2.3 Определение производственной программы 20

2.4 Техническое нормирование трудоемкости ТО-1 21

2.4.1 Определение технической нормы времени на операцию 24

2.4.2 Определение штучно-калькуляционного времени 24

2.4.3 Определение количества ТО-1 за смену 25

Заключение 26

Список использованной литературы 27

Работа состоит из 1 файл

Курсовой проект.docx

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ)»

Кафедра сервиса транспортных и технологических машин и оборудования

по дисциплине «Технологические процессы автотранспортной отрасли»

Разработка технологического процесса ТО-1 автомобиля Лада Гранта

Дата сдачи «__»_____________20__г

Выполнила: Сергеева А.В.

Студентка 2 курса

Руководитель: Мардарьев С.Н.

Защита принята с оценкой ________________________

«___»___________20__г. _____ _______________

1. Краткая техническая характеристика и устройство автомобиля Лада Гранта 5

2. Исследование сроков и состава работ по ТО-1 автомобиля Лада Гранта 11

2.1 Перечень работ ТО-1 автомобиля Лада Гранта 13

2.2 Используемые эксплуатационные материалы 14

2.3 Определение производственной программы 20

2.4 Техническое нормирование трудоемкости ТО-1 21

2.4.1 Определение технической нормы времени на операцию 24

2.4.2 Определение штучно- калькуляционного времени 24

2.4.3 Определение количества ТО-1 за смену 25

Список использованной литературы 27

Автомобиль представляет собой сложную систему, совокупность совместно действующих элементов и агрегатов механизма, обеспечивающих выполнение ее функций. По результатам многочисленных исследований годовая производительность автомобилей к концу срока их службы снижается в 1,5 - 2 раза по сравнению с первоначальной, снижается также безопасность их конструкции. За срок службы автомобиля расходы на его техническое обслуживание и ремонт превосходят первоначальную стоимость в 5 - 7 раз. Поэтому важным направлением, как при проектировании, так и при эксплуатации автомобилей является точная и достоверная прогнозная оценка основных показателей надежности их деталей.

При рассмотрении перспектив совершенствования системы ТО и ремонта необходимо учитывать плановость развития экономики, обеспечивающего разработку и реализацию долгосрочных требований к надежности автомобилей и развитию технической эксплуатации, основанных на интересах народного хозяйства в целом.

Места технологических воздействий при ТО могут располагаться сбоку, снизу автомобиля, внутри салона и т.д. Это выдвигает требования к расположению исполнителей, последовательности операций, которые необходимо выполнить при минимальных перемещениях объекта. Взаимосвязь перечисленных и ряда других факторов характеризует совершенство технологического процесса. Некоторые виды работ по технологии и мерам производственной безопасности несовместимы и должны выполняться на разных производственных участках. Для некоторых видов работ требуются узкопрофильные специалисты.

Данный курсовой проект ставит своей целью:

- закрепление и расширение теоретических и практических знаний по организации и технологии ТО автомобилей;

- развитие у навыков самостоятельной работы со специальной нормативной и научно-технической литературой при разработке технологических процессов ТО, ремонта и оценке надежности автомобилей в условиях АТП.

Темой данного курсового проекта является разработка технологического процесса ТО-1 автомобиля Лада Гранта. В первой части проекта рассматривается краткая техническая характеристика автомобиля Лада Гранта. Вторая часть посвящена собственно разработке технологического процесса ТО-1 данного автомобиля.

1. КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И УСТРОЙСТВО АВТОМОБИЛЯ ЛАДА ГРАНТА

Техническое обслуживание автомобилей лады гранты

Инструкция по ремонту Лада Гранта, а также устройство этой машины, руководство по эксплуатации Лада Гранта и руководство по техническому обслуживанию Лада Гранта, каталог запчастей этих авто с 2011 года выпуска. Автомобиль ВАЗ Лада Гранта оснащен двигателями, работающими на бензиновом топливе рабочим объемом 1,6 л. В представленном информационном мануале в максимально доступной для любого пользователя книги форме изложено пошаговое и развернутое описание проводимых работ по техобслуживанию и своевременному ремонту автомобилей VAZ Lada Granta. Несмотря на небольшой объем издания, его авторы смогли представить на страницах книги самые необходимые данные.

Устройство, обслуживание, диагностика Лада Гранта

В данном издании приведены особенности конструкции многочисленных систем, узлов и механизмов автомобилей ВАЗ Лада Гранта. Подробно описаны основные неполадки и неисправности, рассмотрены их причины, варианты диагностики и способы скорейшего устранения.

Lada Granta впервые сошла с конвейера в 2011 году. Этот автомобиль сразу занял лидирующие позиции среди автомобилей своего класса. Автолюбителей привлекал хороший набор доступных опций, возможность выбора силовой части. Автолюбителям предоставили возможность выбора трансмиссии. На выбор можно было приобрести Гранту с механической 5-ступенчатой коробкой или с японской автоматической коробкой передач.

Подача топлива в Лада Гранта осуществлялась по магистрали, состоящей из одной трубы. Сама подача, как и многое в этом автомобиле, контролировалась электронной системой управления. Электронная часть, или компьютер, ЭБУ, получала и обрабатывала данные с различных датчиков, а затем подавала команды двигателю и другим системам. Прошивка Лада Гранта — процедура внесения изменений в работу основных узлов автомобиля. Это не что иное, как чип-тюнинг.

Инструкция к бортовому компьютеру Штат Х-1G.

Бортовой компьютер Штат Х-1G предназначен для установки на автомобили семейства ВАЗ 2190 (Гранта), Kalina-2 и Priora-2. Штат Гранта Х1 представляет собой двухкнопочный бортовой компьютер с цифровым (3 цифры) дисплеем. Устанавливается вместо заглушки кнопки на панели приборов.

Подборка инструкций и пошаговых руководств по ремонту Лада Гранта

В этом разделе сайта вашему вниманию представлено руководство по ремонту Лада Гранта. В подготовленной нами подборке технической литературы вы без труда найдете самые простые и эффективные пути решения проблем, с которыми чаще всего приходится сталкиваться владельцам данной модели, а также указания и рекомендации, касающиеся процесса диагностики и устранения сбоев в ее работе.

Электросхемы системы зажигания и задней части автомобиля Лада Гранта

Электросхема панели приборов Лада Гранта

Каталог деталей и сборочных едениц Лада Гранта (ВАЗ 2190)

Сборник технологических инструкций Лада Гранта (ВАЗ 2190)

Технология техническиго обслуживания и ремонта Лада Гранта.

1. Операции ТО, выполняемые после первых 2500 км пробега нового автомобиля:

Проверить затяжку крепежных деталей опор силового агрегата

Убедиться в отсутствии утечек моторного масла через уплотнения и сальники двигателя

Заменить моторное масло и масляный фильтр

Проверить работоспособность (по наличию кодов неисправностей) системы управления двигателем

Убедиться в отсутствии посторонних шумов при включении и выключении сцепления

Отрегулировать тепловые зазоры в газораспределительном механизме

Проверить четкость переключения передач, убедиться в отсутствии посторонних шумов и стуков при работе коробки передач

Убедиться в отсутствии посторонних шумов в шарнирах приводов передних колес при прямолинейном движении автомобиля и в поворотах

Убедиться в отсутствии посторонних шумов в передней и задней подвесках при движении автомобиля по неровностям

Проверить и при необходимости отрегулировать углы установки колес

Убедиться в исправности электро-усилителя рулевого управления

Убедиться в отсутствии утечек тормозной жидкости, проверить состояние шлангов и трубок гидропривода тормозной системы

Проверить и при необходимости отрегулировать положение выключателя сигналов торможения

Проверить работу стояночного тормоза

Проверить эффективность работы всех тормозных механизмов

Проверить уровень тормозной жидкости в бачке главного тормозного цилиндра

Проверить работоспособность регулятора давления гидропривода тормозной системы

Проверить работоспособность вакуумного усилителя тормозов

Проверить состояние и натяжение ремня привода генератора (для автомобиля с натяжителем).

Убедиться в исправности ламп системы освещения, световой сигнализации и звукового сигнала

Проверить работоспособность электрокоррсктора фар

Проверить и при необходимости отрегулировать направление пучков света фар

2. После каждых 15 000 км пробега автомобиля необходимо выполнить

Проверить герметичность системы выпуска отработавших газов и состояние деталей подвески глушителя

Проверить состояние и натяжение ремня привода газораспределительного механизма, а при наличии автоматического натяжителя

Убедиться в отсутствии утечек охлаждающей жидкости, проверить состояние шлангов и радиатора системы охлаждения двигателя

Проверить уровень охлаждающей жидкости в расширительном бачке системы охлаждения двигателя

Проверить состояние защитных чехлов рулевых тяг и рулевого механизма

Проверить состояние деталей передней и задней подвесок

Проверить степень износа накладок передних тормозных колодок

Убедиться в отсутствии утечек трансмиссионного масла через уплотнения и сальники коробки передач

Проверить уровень масла в коробке передач

Проверить состояние защитных чехлов шарнира и тяга привода переключения передач

Проверить степень износа накладок задних тормозных колодок и смазать направляющие пальцы.

Проверить состояние защитных чехлов шарниров приводов передних колес

Проверить уровень и плотность электролита в аккумуляторной батарее

Убедиться в исправности генератора

Проверить исправность стеклоочистителей и стеклоомыватслсй на всех режимах работы

Проверить исправность элекгро-обогрева заднего стекла

Проверить исправность электропривода стеклоподъемников и наружных зеркал

Проверить работоспособность элсктрообогрева сидений (в зависимости от комплектации).

Смазать петли и ограничители открывания дверей

Убедиться в исправности замков дверей и капота, механизмов сидений и ремней безопасности.

Прочистить дренажные отверстия в дверях и порогах .

Проверить исправность отопителя

Заменить фильтрующий элемент системы вентиляции салона

3. После каждых 30 000 км пробега автомобиля необходимо выполнить

Заменить топливный фильтр системы питания двигателя

Заменить фильтрующий элемент воздушного фильтра

Заменить свечи зажигания

Очистить и смазать клеммы и выводы аккумуляторной батареи

Смазать замки дверей и капота

Проверить состояние шин и колесных дисков

Проверить и, при необходимости, отбалансировать колеса

Заменить ремень привода генератора

4. После каждых 45 000 км пробега автомобиля необходимо выполнить

Заменить тормозную жидкость в гидроприводе тормозной системы

Смазать трос привода замка капота

5. После каждых 60 000 км пробега автомобиля необходимо выполнить

Операции при пробеге 30000 км

6. После каждых 75 000 км пробега автомобиля необходимо выполнить все операции,

Заменить ремень привода газораспределительного механизма

Заменить масло в коробке передач

Заменить охлаждающую жидкость в системе охлаждения двигателя или через три года, в зависимости от того, что наступит ранее,

1200 руб. за фотоотчёт

Платим за фотоотчёты по ремонту авто. Заработок от 10 000 руб/мес. Пишите:

В этой статье даётся график регламентного технического обслуживания Лада Гранта с двигателями восьми и шестнадцати клапанными. Также указаны каталожные номера деталей подлежащих замене и их приблизительная стоимость в USD(по курсу середины июня 2016 г в регионе Москва). Стоимость работ указана по данным официального сайта.

Работы при всех ТО

Контрольно осмотровые работы

- Уровень жидкости привода тормозов и включение индикации при малом уровне. Состояние трубок и шлангов тормозной системы;

- Наличие дефектов лако-красочного и защитного покрытий кузова;

- Отсутствие посторонних шумов сцепления, КПП, приводов колёс, двигателя, рулевого управления. Точность переключения передач. Работу фиксаторов ручника и руля.

Профилактические работы

- Проверка моментов затяжки крепление деталей двигателя, шасси;

- Замена масляного фильтра и масла двигателя. Масла нужно 3,5 л, вязкостью от 0W-40 до 15W-40. При использовании Роснефть Maximum SAE 5W-40 API SL/CF цена от 10.34$ за 4 л. Фильтр масляный 21080-1012005-09 стоимость от 1.80$ до 2.20$;

- Проверить ремень генератора;

- Проверить болтовые соединения кондиционера.

Работы по диагностике и регулировке

- Проверить углы передних колёс;

- Положение концевика стоп сигналов;

- Работу ВУТ и распределителя тормозных усилий;

- Эффективность работы ручника и основной тормозной системы;

- Проверить настройку фар, а также яркость свечения габаритов и частоту срабатывания поворотников;

- Проверить величину СО;

- Проверить систему управления двигателем и записанные коды ошибок;

- Проверить электромеханический усилитель руля.

Все найденные неисправности подлежат устранению(за дополнительную плату).

Работы при первом ТО (2000-3000 км).

Granta - бюджетный переднеприводный автомобиль, разработанный Волжским автомобильным заводом на базе Lada Kalina. Серийное производство стартовало 16 мая 2011 года. Продажи начались в конце декабря 2011 года. В линейке продукции «АвтоВАЗа» этот автомобиль заменил «классику» и семейство «Samara». В отличие от более компактной «Калины», являющейся типичным представителем В-класса, новинку АвтоВАЗа по габаритам можно отнести к C-классу. Изначально проект (внутризаводское обозначение автомобиля - ВАЗ-2190) имел рабочее название «Low cost» (низкая стоимость). Название для автомобиля было выбрано из нескольких тысяч вариантов, присланных в рамках объявленного АвтоВАЗом конкурса «Народному автомобилю - народное название». Победителем конкурса стал житель Красноярска Павел Захаров, в качестве награды автору названия Lada Granta в ходе Московского автосалона 2010 года была торжественно вручена Lada Kalina.

В марте 2011 г. АвтоВАЗ подписал соглашение со словенской компанией «TPV Group» на производство и поставку компанией автомобильных сидений на модели «Lada Granta». Премьера автомобиля состоялась 11 мая 2011 года в рамках Съезда Союза машиностроителей России в Тольятти.

На московском автосалоне АвтоВАЗ пообещали показать автомобиль Lada Granta, который оснащён автоматической коробкой передач. Серийное производство автомобилей с данным типом трансмиссии было запущено в середине 2012 года. Новая модификация оснащается четырёхступенчатой автоматической коробкой от японской компании Jatco. Продажи машины начались с лета 2012 года. Автомобиль предлагается покупателям в новых комплектации.

В конце мая 2013 года «АвтоВАЗ» отозвал несколько десятков тысяч проданных автомобилей Lada Granta в связи с обнаруженными проблемами в тормозной системе.

Цель работы: систематизация закрепление и расширение теоретических заданий по устройству, техническому обслуживанию и ремонту коробки передач автомобиля ВАЗ-2190 и правила проверки исправности цистерны и резервуара.

Для достижения цели поставлены задачи:

развить навыки самостоятельной работы с учебной технической и справочной литературой, нормативными документами;

овладеть навыками самостоятельного анализа при определении всего комплекса мероприятий при техническом обслуживании и ремонте коробки передач автомобиля ВАЗ-2190;

рассмотреть порядок по определению основных неисправностей и методу их устранения. 1. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ КОРОБКИ ПЕРЕДАЧ ВАЗ-2190 1.1 Назначение и устройство коробки передач ВАЗ-2190 Коробка передач служит для изменения крутящегося момента, передаваемого от коленчатого вала двигателя к карданному валу, для движения автомобиля задним и передним ходом, изменения скорости, мощности и длительного разобщения двигателя от трансмиссии во время стоянки автомобиля при движении его по инерции.

В шестереночной передачи, состоящей из дух шестерен, из которых меньшая является ведущей, а большая ведомой, крутящий

Клуб студентов "Технарь". Уникальный сайт с дипломами и курсовыми для технарей.

Описание:

I Введение

II Назначение и устройство газораспределительного механизма

III Техническое обслуживание и ремонт газораспределительного

механизма

3.1 Модель Москвич-412

3.2 Модель ГАЗ 2705, 33021 «Газель»

3.3 Модель УАЗ 3151, 2206

3.4 Модель ВАЗ 2101, 2102 (Жигули)

IV Требования безопасности труда при техническом обслуживании и ремонте автомобилей

4.1 Требования безопасности на автотранспортном предприятии

4.2 Требования к производственной санитарии и гигиене

4.3 Меры пожарной безопасности на автотранспортных предприятиях

4.4 Меры электрической безопасности

Список литературы

Приложения

Изобретенный более ста лет назад автомобиль прочно занял ведущее место в жизни человека. По мере развития техники он совершенствуется, становясь более сложной энергетической установкой мощностью от нескольких десятков до 1000 и более лошадиных сил.

Представить современную жизнь без автомобилей невозможно, они окружают нас повсюду — в производстве и быту. По объёму перевозимых грузов автомобильный транспорт занимает ведущее место в нашей стране и в мире.

На сегодняшний день автомобилестроение испытывает колоссальное развитие. Для производства автомобилей используются высокие технологии и современное оборудование.

На долю автомобильного транспорта в народном хозяйстве России приходится свыше двух третей перевозимых грузов. Такое массовое использование автомобилей объясняется тем, что они могут доставлять пассажиров и грузы от места отправления до места назначения без пересадки и перегрузки.

Механизм газораспределения предназначен для своевременного впуска в цилиндры воздуха (дизели) или горючей смеси (карбюраторные и газовые двигатели) и выпуска из них отработавших газов [1].

Газораспределительный механизм двигателя внутреннего сгорания обеспечивает распределение топливно-воздушной смеси (или воздуха в дизелях) по цилиндрам и выпуск отработавших газов [2].

Газораспределительный механизм состоит из следующих основных элементов (рисунок 1): распределительного вала, толкателей, штанг, одно- или двуплечих рычагов (коромысел), клапанов и их пружин.

I Введение

II Назначение и устройство газораспределительного механизма

III Техническое обслуживание и ремонт газораспределительного

механизма

3.1 Модель Москвич-412

3.2 Модель ГАЗ 2705, 33021 «Газель»

3.3 Модель УАЗ 3151, 2206

3.4 Модель ВАЗ 2101, 2102 (Жигули)

IV Требования безопасности труда при техническом обслуживании и ремонте автомобилей

4.1 Требования безопасности на автотранспортном предприятии

4.2 Требования к производственной санитарии и гигиене

4.3 Меры пожарной безопасности на автотранспортных предприятиях

4.4 Меры электрической безопасности

Список литературы

Приложения

Изобретенный более ста лет назад автомобиль прочно занял ведущее место в жизни человека. По мере развития техники он совершенствуется, становясь более сложной энергетической установкой мощностью от нескольких десятков до 1000 и более лошадиных сил.

Представить современную жизнь без автомобилей невозможно, они окружают нас повсюду — в производстве и быту. По объёму перевозимых грузов автомобильный транспорт занимает ведущее место в нашей стране и в мире.

На сегодняшний день автомобилестроение испытывает колоссальное развитие. Для производства автомобилей используются высокие технологии и современное оборудование.

На долю автомобильного транспорта в народном хозяйстве России приходится свыше двух третей перевозимых грузов. Такое массовое использование автомобилей объясняется тем, что они могут доставлять пассажиров и грузы от места отправления до места назначения без пересадки и перегрузки.

Механизм газораспределения предназначен для своевременного впуска в цилиндры воздуха (дизели) или горючей смеси (карбюраторные и газовые двигатели) и выпуска из них отработавших газов [1].

Газораспределительный механизм двигателя внутреннего сгорания обеспечивает распределение топливно-воздушной смеси (или воздуха в дизелях) по цилиндрам и выпуск отработавших газов [2].

Газораспределительный механизм состоит из следующих основных элементов (рисунок 1): распределительного вала, толкателей, штанг, одно- или двуплечих рычагов (коромысел), клапанов и их пружин.

Читайте также: