Тойота 2с замена клапанов

Обновлено: 30.04.2024

Toyota Funcargo NCP20 1.3л. 2NZ-FE 2WD › Бортжурнал › Регулировка клапанов ремонт муфты VVT-I замена маслосъемных колпачков Toyota Funcargo

Но это не звук муфты VVT-I, не звук цепи, это нечего))), это просто детонация!, и за того что фаза крутилки не могут, подстроить правельный угол фаз газораспределения, на старте, опережение зажигания и так далее.

(Это детонация, сопоставимая стой, как в 90 стые годы, на карбюраторных, Москвичах-412, из-за неправильного, опережения зажигания, был звук пальцев под нагрузкой.)

снимал распредвалы без снятия лобовины, пластину муфты, шлифовал на прецизионном станке, у меня получилась сняли 150 микрон. Тут всё будет индивидуально, по износу, станок высокоточный, у всех разные пробеги.

муфту, мыл димексидом подогревал в консервной банке на газу.

Hе gzox, не profoam 1000 , так не справляются с грязью, как великий и ужасный Димексид.

Словами Андрея Тоскина Belkovodus

ТУТ Кстати спасибо огромное за советы, всегда приятно общаться с людьми которые разбираются в технике.

Ну и так как сняты распредвалы, Грех не воспользоваться ситуацией, имея старый двигатель, не отрегулировать клапана, снимаем стаканчик, легким движением руки рассухариваем клапан, и страхуемся магнитом, сухарики любят летать))). и мы видим маслосъемный колпачок.

Ну и меняем маслосъемные колпачки, убиваем трёх Зайцев сразу, чистка и ремонт муфты VVTI, регулировка клапанов, замена маслосъемных колпачков., также чуть позже, померию давление в топливной рампе, нашёл в гараже манометр для промывки инжектора на TАЗАХ, (Тольяттинский автозавод, дабы не обидеть владельцев.)

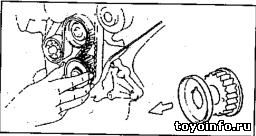

Рассухаривал, и засухаривал, вручную так удобнее и проще клапан упирался в поршень на верхней мертвой точки ничего страшного всё так же как у Андрея Белковода, ДЕЛАЛ ВОТ ТАКИМ ПОДОБНЫМ УСТРОЙСТВОМ

Получается примерно тоже самое что с такими приблудами. Ну просто используешь перевернутый маслосъемный колпачок и давишь на него пальцем ТУТ если найдёте такое устройство

Я делал, вот Таким образом засухаривал, и расухаривал, в принципе всё понятно даже очень, и просто всё это есть в общем доступе. Ставим цилиндр в верхнюю мертвую точку и это сделать можно без воздуха я делал без воздуха клапан падает на пару сантиметров. ВОТ ТАК запатентованным методом Андрея Таскина😊

замерил компрессию 13 очков норма. правда это на теплый двигатель не на горячий.

Детально описывать не буду нюансов много в любом случае делать будет тот кто понимает, или руки из того места😊 нечего сложного. Но могу сказать одно ни на одной из 17 машин Тойота. Внутреннего рынка. Я не регулировал клапана так как, проблематично заказать стаканчик, стоит он порядка 1000руб.

Это по сегодняшнему курсу цен. И это ещё не всё, можно ошибиться в замерах. И купить не то. Плюс ещё самое главное не удобство помимо больших денег. Нужно снять размеры разобрать машину, записать маркировки стаканов, или ждать месяц или сколько там будут они ехать и Машина будет не на ходу или собрать всё обратно, Это просто жесть 99,9% никто так не будет делать.

Ну так как у меня есть старый двигатель я решил попытать удачу,

А здесь по факту их 16штук в живую, так проще, я подкладывал три размера, Сначала я увеличил Например если стаканчик 46 я поставил 47 этого оказалось, не достаточно я увеличил на две единицы, нормально, но увеличил ещё на один размер 1 единицу.

В итоге методом подбора и замеров. Ну и собственно всё получилось. Из 16 стаканов удалось подобрать 14 шт, то есть 14 клапанов отрегулировал идеально, остальные 2 — это впускной 1 и 4 цилиндр выпускной, остались при своих размерах они в допуске, впускные я сделал так 0.15 щуп влазит 0.20-0.25 нет то есть запас два размера. Выпускные 0.25 влазит 0.30-0.35 нет. Работу двигателя реально не узнать он просто шелестит, это сказка! маслосъемные колпачки менять всем однозначно ! если конечно присутствует расход масла, они просто, рассыпались в руке как сухари, диаметр впускных и выпускных был не сопоставим с размером клапана, намного больше, на изношенном маслосъемном колпачке на фото это не видно, не удачно заснял,

нюансы замены объяснять не буду их много, например не нужно размечать цепь б/у, и тем самым заниматься херней, цепь с метками за два оборота коленвала у Вас убежит вперёд, это может вызвать недопонимание, поэтому нужно отталкиватся от заводских настроек, на коленвале метка 0, на бугеле 2 метки на на звездочке и муфты vvt-i.

подмечаю мотор контрактный тем не менее дроссель механический мотор 2000 годов. всем У кого есть бахрома на свечах однозначно маслосъемные колпачки под замену, жор масла приличный может быть через них, Ну и никто не отменял самого главного залегшие маслосъемные кольца и забитые масло отводящие каналы в поршнях, Тут мне димексидушка, помог.

Итог такой мотор работает просто волшебно, его теперь вообще не слышно муфта работает на 100% все фазы газораспределения включая, отрегулированные клапана в идеале, вследствие чего, подхват с низов резкий передачи переключаются четко 4 передача больше не запаздывает, коробка переключается без затупок, Вот оказывается где собака то была закрыта, больше не запаздывает кикдаун два деления четкие острые границы с 4 на 3 с третьей на вторую до 140км, просто моментально дальше не проверял, три дня спокойствия на даче, дали свои плоды. Я рад, и доволен результатом !

Головка блока цилиндров — установка

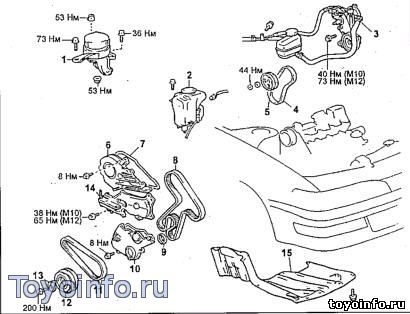

Детали для снятия и установки головки блока цилиндров (2С-Т).

1 - зубчатый ремень привода ГРМ, 2 - натяжная пружина, 3 - крышка №3 ремня привода ГРМ, 4 - прокладка, 5 - крышка №2 ремня привода ГРМ, 6 - зажим, 7 - зубчатый шкив распределительного вала, 8 - крюк №1 для подъема двигателя, 9—кронштейн зажима жгута проводов, 10 - крышка головки блока цилиндров, 11 - вакуумный насос, 12 - электропневмоклапан и датчик давления со шлангами, 13 - соединительная шина свечей накаливания, 14 - изолирующий колпачок, 15 - свеча накаливания, 16 - топливная трубка высокого давления, 17 - хомут (зажим) шланга, 18 - зажим топливных трубок высокого давления, 19 - кронштейн разъема, 20 - разъем датчика частоты вращения и электромагнитный клапан отсечки подачи топлива, 21 - разъем датчика частоты вращения, 22 - электромагнитный клапан отсечки подачи топлива, 23 - шланг отвода топлива, 24 - трубка отвода топлива от форсунок, 25 - форсунка, 26 - седло форсунки, 27 - крюк №2 для подъема двигателя, 28 - трубопровод системы рециркуляции отработавших газов, 29 - выходной патрубок системы охлаждения, 30 - масляный щуп и направляющая в сборе, 31 - прокладка головки блока цилиндров, 32 - шланг подачи топливный, 33 - разъем датчика указателя температуры охлаждающей жидкости, 34 - трубка перепуска охлаждающей жидкости, 35 - разъем датчика положения дроссельной заслонки.

Детали для разборки и сборки головки блока цилиндров (2С-Т).

1 - прокладка, 2 - натяжной ролик, 3 - сальник, 4 - корпус сальника распределительного вала, 5 - головка блока цилиндров, 6 - крышка отводного патрубка охлаждающей жидкости, 7 - выпускной коллектор, 8 - теплозащитный экран выпускного коллектора, 9 - регулировочная шайба, 10 - толкатель клапана, 11 - сухари, 12 - тарелка пружины, 13 - пружина клапана, 14 - седло пружины, 15 - маслосъемный колпачок, 16 - направляющая втулка клапана, 17 - клапан, 18 - масляная форсунка, 19 - распределительный вал, 20 - крышка подшипника распределительного вала, 21 - отводной патрубок охлаждающей жидкости, 22 - штуцер обводного шланга охлаждающей жидкости, 23 - датчик указателя температуры охлаждающей жидкости, 24 - разъем датчика указателя температуры охлаждающей жидкости, 25 - регулировочная шайба, 26 - вставка камеры сгорания, 27 - электромагнитный клапан регулирования разрежения (EVRV) системы рециркуляции отработавших газов, 28 - электропневмоклапан системы рециркуляции отработавших газов, 29 - клапан системы рециркуляции отработавших газов, 30 - топливные трубки, 31 - впускной коллектор.

Головка блока цилиндров (2С).

1 - зубчатый ремень привода ГРМ, 2 - натяжная пружина, 3 - крышка №3 ремня привода ГРМ, 4 - прокладка, 5 - крышка №2 ремня привода ГРМ, 6 - зажим, 7 - зубчатый шкив распределительного вала, 8 - правый крюк для подъема двигателя, 9 - шпонка, 10 - головка блока цилиндров в сборе, 11 - крышка головки блока цилиндров, 12 - уплотнительная шайба, 13 - выпускная трубка системы охлаждения, 14 - свеча накаливания, 15 - вакуумная трубка, 16 - изолирующий колпачок, 17 - соединительная шина свечей накаливания, 18 - токовая пластина датчика, 19 - топливная трубка высокого давления, 20 - хомут (зажим) шланга, 21 - зажим топливных трубок высокого давления, 22 - разъем ТНВД, 23 - кронштейн разъема, 24 - трубка отвода топлива от форсунок, 25 - форсунка, 26 - седло форсунки, 27 - клапан системы рециркуляции отработавших газов, 28 - трубопровод системы рециркуляции отработавших газов, 29 - электромагнитный клапан регулирования разрежения, 30 - разъем датчика указателя температуры охлаждающей жидкости, 31 - заземляющий провод, 32 - левый крюк для подъема двигателя, 33 - трубка отопителя, 34 - направляющая масляного щупа, 35 - прокладка головки блока цилиндров.

Детали для разборки и сборки головки блока цилиндров (2С).

1 - прокладка, 2 - кронштейн крепления троса привода акселератора, 3 - натяжной ролик, 4 - сальник, 5 - корпус сальника распределительного вала, 6 - головка блока цилиндров, 7 - отводной патрубок охлаждающей жидкости, 8 - распределительный вал, 9 - теплозащитный экран выпускного коллектора, 10 - выпускной коллектор, 11 - крышка подшипника распределительного вала, 12 - масляная форсунка головки блока цилиндров, 13 - задняя плита, 14 - штуцер обводного шланга охлаждающей жидкости, 15 - датчик указателя температуры охлаждающей жидкости, 16 - регулировочная шайба, 17 - толкатель, 18 - сухарь, 19 - верхняя упорная тарелка, 20 - клапанная пружина, 21 - нижняя упорная тарелка, 22 - маслосъемный колпачок, 23 - клапан, 24 - впускной коллектор, 25 - трубка подачи топлива, 26 - регулировочная шайба, 27 - вставка камеры сгорания, 28 - резистор свечи накаливания.

Установка головки блока цилиндров

- Тщательно очистите все детали, предназначенные для установки.

- Перед установкой деталей смажьте маслом все вращающиеся и скользящие поверхности.

- Замените все прокладки и сальники на новые.

- Момент затяжки — 7,5 Нм

Примечание: на крышках установлены метки.

3. Проверьте и отрегулируйте зазор в клапанах. (см. раздел "Проверка и регулировка тепловых зазоров в клапанах").

4. Установите корпус масляного сальника распределительного вала.

- Момент затяжки — 18 Нм

7. Установите новую прокладку и затяните болтами выходной патрубок системы охлаждения.

- Момент затяжки — 47 Нм

- а) Установите новую прокладку, впускной коллектор и топливную трубку.

- б) Равномерно затяните болты и гайки крепления топливной трубки и впускного коллектора к головки блока цилиндра.

- Момент затяжки — 18 Нм

- в) Затяните болт крепления топливной трубки к выходному патрубку системы охлаждения.

- Момент затяжки — 7,5 Нм

- а) Установите распределительный вал в положение, при котором шпоночная канавка направлена вверх.

- 6) Совместите установочную метку в виде стрелки с канавкой на шкиве коленчатого вала при повороте шкива коленчатого вала.

13. Проверьте положение монтажной метки на ремне привода ГРМ. Проверьте совмещение монтажных меток на ремне привода ГРМ и на опорном кронштейне двигателя.

Если монтажные метки не совмещены, совместите их следующим образом: Совместите монтажные метки путем вытягивания ремня привода ГРМ вверх на сторону шкива масляного насоса, одновременно поворачивая шкив коленчатого вала по часовой стрелке.

После совмещения монтажных меток, удерживая ремень приводе ГРМ, поверните шкив коленчатого вала против часовой стрелки и совместите его канавку с установочной меткой в виде стрелки.

- А. Установите головку блока цилиндров на блок цилиндров.

- а) Полежите новую прокладку головки блока цилиндров на блок цилиндров.

![]()

- 6) Поставьте головку блока цилиндров на прокладку головки блока цилиндров.

- Болты головки блока цилиндров затягиваются в три последовательных приема.

- Если какой-либо болт сломан или деформирован, замените его.

- а) Нанесите тонкий слой моторного масла на резьбы и под головки болтов крепления.

- б) Установите пластинчатые шайбы под каждый болт головки блока цилиндров.

- в) Установите и равномерно затяните 18 болтов головки блока цилиндров в несколько приемов в указанной на рисунке последовательности.

- Момент затяжки — 44 Нм

- "А" — 123 мм

- "В" — 145 мм

![]()

- г) Пометьте переднюю часть головки болта головки блока цилиндров краской.

![]()

- д) Затяните болты головки блока цилиндров на 90°, в указанной выше последовательности.

- е) Снова подтяните болты головки блока цилиндров еще на 90°.

![]()

- ж) Проверьте, что покрашенная метка теперь обращена назад, (на 180° от первоначального положения)

- з) (2С-Т) Установите направляющую масляного щупа и закрепите его болтом.

- и) Подсоедините следующие шланги:

- (1) - шланг подачи топлива к топливной трубке;

- (2) - шланг возврата топлива к топливной трубке;

- (3) - перепускной шланг охлаждающей жидкости к штуцеру на головке блока цилиндров;

- (4) - разъем датчика положения рычага управления к кронштейну.

![]()

![]()

15. (2С) Установите направляющую масляного щупа, затяните болт и подсоедините провод "земли".

![]()

16. (2С) Подсоедините разъем датчика температуры охлаждающей жидкости.

17. Установите сегментную заглушку, предварительно удалив старый и нанеся новый материал герметика.

- Момент затяжки — 37 Нм

- а) Удалите материал старого герметика.

- б) Нанесите герметик на головку блока цилиндров в местах, показанных на рисунке.

![]()

- в) Установите прокладку на крышку головки блока цилиндров.

- г) Установите крышку головки блока цилиндров и десять болтов. Равномерно затяните болты в несколько приемов.

- Момент затяжки — 13 Нм

![]()

![]()

- д) Установите кронштейн зажима жгута проводов, затянув болт.

- а) Проверьте, что шпоночная канавка на конце распределительного вала расположена, как показано на рисунке.

![]()

- б) Проверьте, что канавка на шкиве распределительного вала совмещена с установочной меткой в виде стрелки.

![]()

- в) Проверьте, что монтажные метки на ремне привода ГРМ и на опорном кронштейне двигателя совмещены.

- г) Совместите монтажные метки на ремне привода ГРМ и зубчатом шкиве ТНВД, поворачивая зубчатый шкив.

![]()

- д) Установите шпонку на распределительный вал.

- е) Совместите монтажные метки на ремне привода ГРМ и на зубчатом шкиве распределительного вала и наденьте ремень на зубчатый шкив.

- ж) Установите (вдвиньте) зубчатый шкив на распределительный вал.

![]()

- з) Предварительно затяните болт зубчатого шкива распределительного вала.

![]()

- и) Используя отвертку, установите пружину натяжения ремня привода ГРМ.

- Не захватывайте пружину натяжения плоскогубцами или подобным инструментом.

- Ослабьте болт натяжного ролика так, чтобы ролик мог слегка перемещаться под действием пружины натяжения.

![]()

- к) Медленно поверните шкив коленчатого вала на два оборота от ВМТ до ВМТ.

![]()

- л) Проверьте, что установочные метки на каждом шкиве совмещены, как показано на рисунке.

![]()

- м) Затяните болт натяжного ролика.

- Момент затяжки — 37 Нм

![]()

- н) Используя специальное приспособление, затяните болт зубчатого шкива распределительного вала.

- Момент затяжки — 88 Нм

![]()

- а) Установите зубчатый шкив распределительного вала меткой, направленной на центр шкива коленчатого вала.

![]()

- б) Поставьте новую прокладку на крышку головки блока цилиндров выступом, обращенным вперед.

![]()

- в) Установите вакуумный насос и четыре гайки. Равномерно затяните гайки в несколько приемов.

- Момент затяжки — 19 Нм

- г) Подсоедините вакуумный шланг от тройника к вакуумному насосу.

- д) Подсоедините вакуумный шланг от усилителя тормозов к вакуумному насосу.

![]()

22. Установите две уплотнительных шайбы, крышку №3 ремня привода ГРМ и затяните болты.

![]()

- а) Установите прокладку на крышку ремня привода ГРМ.

- б) Установите крышку ремня привода ГРМ с пятью уплотнительными шайбам, болтами крепления и с тремя зажимами.

![]()

- а) Положите четыре новые прокладки и четыре новых седла форсунок в гнезда для форсунок в головке блока цилиндров.

- 6) Используя специальное приспособление, установите четыре форсунки.

- Момент затяжки — 64 Нм

![]()

Примечание: превышение указанного момента затяжки может вызвать деформацию форсунки и заедание иглы распылителя или другие дефекты.

- а) Установите четыре новые про-кладки и трубку отвода топлива и закрепите ее четырьмя гайками.

- Момент затяжки — 29 Нм

![]()

- б) Подсоедините топливный шланг к трубке отвода топлива.

![]()

- а) Установите зажим топливных трубок высокого давления на впускной коллектор.

- б) Установите четыре топливные трубки высокого давления.

- Момент затяжки — 29 Нм

![]()

- в) Установите зажим топливных трубок высокого давления и крон-штейн разъема с тремя гайками.

- г) (Некоторые модификации) Установите два разъема на зажим топливных трубок высокого давления (наружная часть).

- д) Установите разъем на кронштейн.

- е) Установите зажим шланга к обводному шлангу охлаждающей жидкости.

![]()

- а) Используя торцевой ключ на 12 мм, установите четыре свечи накаливания.

- Момент затяжки — 13 Нм

![]()

- б) Установите пластину датчика силы тока и соединительную шину свечей накаливания. Закрепите ее четырьмя гайками.

![]()

28. Затяните болт и установите электропневмоклапан.

29. Затяните два болте и установите модулятор давления системы рециркуляции ОГ.

Проверка и ремонт клапанов

а) Шабером снимите налет углеродистых отложений с тарелки клапана.

б) Щеткой окончательно очистите клапан.

![]()

5. Проверьте диаметры стержней клапанов и внутренние диаметры направляющих втулок клапанов,

а) Нутромером измерьте внутренний диаметр направляющей втулки.

Внутренний диаметр втулки:

- 1JZ-GE, 2JZ-GE. 6,010 - 6,030 мм

- 1JZ-GTE. 6,000 - 6,018 мм

- 4S-FE. 6,010 - 6,030 мм

- 1G-FE:

- с 09.1996 г. 6,010 - 6,030 мм

- с 08.1998 г. 5,010 - 5,030 мм

б) Микрометром измерите диаметр стержня клапана.

Диаметр стержня клапана:

- 1JZ-GE, 2JZ-GE. 5,970 - 5,985 мм

- 1JZ-GTE. 5,960 - 5,975 мм

- 4S-FE. 5,970 - 5,985 мм

- 1G-FE:

- с 09.1996 г. 5,970 - 5,985 мм

- с 08.1998 г. 4,970 - 4,985 мм

- 1JZ-GE, 2JZ-GE. 5,965 - 5,980 мм

- 1JZ-GTE. 5,955 - 5,970 мм

- 4S-FE. 5,965 - 5,980 мм

- 1G-FE:

- с 09.1996 г. 5,965 - 5,980 мм

- с 08.1998 г. 4,965 - 4,980 мм

в) По разности измерений диаметра стержня клапана и внутреннего диаметра направляющей втулки найдите зазор между стержнем клапана и его направляющей.

- 1JZ-GE, 2JZ-GE. 0,025 - 0,060 мм

- 1JZ-GTE. 0,025 - 0,058 мм

- 4S-FE. 0,025 - 0,060 мм

- 1G-FE. 0,025 - 0,060 мм

- 2L-TE. 0,020 - 0,055 мм

- 1JZ-GE, 2JZ-GE. 0,030 - 0,065 мм

- 1JZ-GTE. 0,030 - 0,063 мм

- 4S-FE. 0,030 - 0,065 мм

- 1G-FE. 0,030 - 0,065 мм

- 2L-TE. 0,035 - 0,070 мм

- впускной клапан. 0,08 мм

- выпускной. 0,10 мм

Если зазор больше максимально допустимого, замените клапан и направляющую втулку.

6. Если необходимо, замените направляющие втулки клапанов,

а) Нагрейте головку блока цилиндров в водяной ванне до температуры 110 - 130°С (1G-FE, серия JZ).

б) Используя выколотку и молоток, выпрессуйте направляющую втулку.

![]()

в) Нутромером измерьте диаметр расточки под направляющую в корпусе головки блока цилиндров.

![]()

Номинальный диаметр (в холодном состоянии):

- 4S-FE. 10,985 - 11,012 мм

- 1G-FE:

- с 09.1996 г. 10,985 - 11,006 мм

- с 08.1998 г. 9,679 - 9,701 мм

Если диаметр отверстия под направляющую в корпусе головки блока не превышает:

- 4S-FE. 11,012 мм

- 1G-FE:

- с 09.1996 г. 11,006 мм

- с 08.1998 г. 9,701 мм

используйте направляющую со стандартным наружным диаметром.

Если диаметр отверстия под направляющую в корпусе головки блока превышает указанный размер, расточите отверстие до размера:

- 4S-FE. 11,035 - 11,062 мм

- 1G-FE:

- с 09.1996 г. 11,035 - 11,062 мм

- с 08.1998 г. 9,729 - 9,751 мм

и используйте направляющую с наружным диаметром, увеличенным на 0,05 мм.

Если диаметр отверстия под направляющую в корпусе головки блока превышает:

- 4S-FE. 11,062 мм

- 1G-FE:

- с 09.1996 г. 11,062 мм

- с 08.1998 г. 9,751 мм

замените головку блока цилиндров.

Величину наружных диаметров втулок впускных и выпускных клапанов выбирайте в зависимости от диаметров отверстий под направляющие.

Диаметр направляющих втулок:

- 4S-FE. 11,033 - 11,044 мм

- 1G-FE:

- с 09.1996 г. 11,033-11,044 мм

- с 08.1998 г. 9,727 - 9,738 мм

- 4S-FE. 11,083 - 11,094 мм

- 1G-FE:

- с 09.1996 г. 11,083 -11,094 мм

- с 08.1998 г. 9,777 - 9,788 мм

Примечание: длины направляющих втулок для впускных и выпускных клапанов различны.

- 1JZ-GE, 2JZ-GE:

- впускных клапанов. 38,5 мм

- выпускных клапанов. 40,5 мм

- впускных клапанов. 40,5 мм

- выпускных клапанов. 45,0 мм

д) Нагрейте головку блока цилиндров в водяной ванне до температуры 110- 130°С.

е) Используя выколотку и молоток, установите новую направляющую втулку клапана, чтобы она выступала из головки блока цилиндров.

Величина выступания направляющей втулки:

- 1JZ-GE, 2JZ-GE:

- впускные. 12,3 -12,7 мм

- выпускные. 11,4-11,8 мм

- с 09.1996 г. 8,2-8,6 мм

- с 08.1998 г. 9,3-9,7 мм

![]()

ж) Используя развертку на 6 или 8 мм, разверните внутреннее отверстие направляющей, чтобы обеспечить нормированный зазор между направляющей и стержнем клапана.

![]()

7. Проверьте и притрите клапаны.

а) Прошлифуйте клапаны до устранения следов нагара и царапин.

б) Убедитесь, что притертая фаска клапана образует угол 44,5° (серия JZ, 1G-FE, 2L-TE) или 45° (4S-FE) относительно плоскости, перпендикулярной оси стержня.

в) Проверьте толщину тарелки клапана.

Стандартная толщина тарелки:

Минимальная толщина тарелки:

- 1G-FE. 0,5 мм

- серия JZ. 0,5 мм

- 2L-TE:

- впускной клапан. 1,1 мм

- выпускной клапан. 1,2 мм

Если толщина цилиндрической части тарелки меньше минимально допустимого значения, замените клапан.

г) Проверьте общую длину клапана.

- 4S-FE. 100,60 мм

- 1G-FE:

- с 09.1996 г. 93,1 - 93,7 мм

- с 08.1998 г. 91,75 мм

- 4S-FE. 100,45 мм

- 1G-FE:

- с 09.1996 г. 93,0-93,6 мм

- с 08.1998 г. 91,54мм

- 4S-FE. 100,10 мм

- 1G-FE:

- с 09.1996 г. 93,00мм

- с 08.1998 г. 91,25мм

- 4S-FE. 99,95 мм

- 1G-FE:

- с 09.1996 г. 92,90 мм

- с 08.1998 г. 91,04 мм

Если общая длина меньше минимально допустимой, замените клапан.

д) Проверьте состояние торцевой поверхности клапанов на предмет наличия износа.

Если торец клапана изношен, перешлифуйте торец или замените клапан.

![]()

Примечание: при перешлифовке не допускайте уменьшения общей длины клапана, выходящей за предел ее минимально допустимого значения.

8. Проверьте и очистите седла клапанов,

а) Фрезой из твердого сплава с углом конуса 45° прошлифуйте седла клапанов, сняв минимальный слой металла только для очистки рабочих фасок седел.

![]()

б) Проверьте правильность посадки клапана в седло.

Нанесите тонкий слой белил на фаску клапана. Прижмите рабочую фаску клапана к седлу, но не вращайте клапан. Затем уберите клапан и осмотрите седло и фаску клапана.

![]()

- Если краска остается по всей окружности (360°) фаски клапана, то клапан концентричен. В противном случае замените клапан.

- Если краска проявляется по всей окружности (360°) седла клапана, направляющая (втулка) клапана и седло клапана концентричны. В противном случае перешлифуйте фаску.

- Убедитесь, что пятно контакта находится в средней части рабочей фаски клапана и имеет указанную ширину.

- 1JZ-GE, 2JZ-GE:

- впускной. 1,0-1,4 мм

- выпускной. 1,2-1,6 мм

- впускной. 1,5 -1,9 мм

- выпускной. 1,8 - 2,2 мм

При необходимости скорректируйте фаску, перешлифовав ее с помощью фрез с углом конуса:

- серия JZ. 75°, 30°, 45°

- 4S-FE, 2L-TE. 60°, 30°, 45°

- 1G-FE с 09.1996 г.:

- впуск. 60°, 30°, 45°

- выпуск. 75°, 30°, 45°

- впуск. 60°, 30°, 45°

- выпуск. 60°, 15°, 45°

![]()

в) Вручную притрите клапан и седло клапана с использованием абразивной пасты.

![]()

г) После притирки очистите клапан и седло клапана.

9. Проверьте клапанные пружины,

а) Используя металлический угольник (90°), проверьте неперпендикулярность пружины клапана, как показано на рисунке.

Сага о китайских ГБЦ

Примерно 2 года назад в различных торговых фирмах появились головки производства КНР для японских дизельных и бензиновых автомобилей. Даже два года назад цены были весьма невысокими, а к настоящему времени стали просто смешными. К примеру, головки блока цилиндров (ГБЦ) всем известного тойотовского дизеля 2С, стоит от 7 до 8 тысяч р.,при цене оригинала около 20т.р. В торговой сети происхождение этих деталей позиционируется по разному: кто-то указывает в качестве страны происхождения Тайвань, кто-то Германию и лишь немногие честно называют Китай. Большую неразбериху в определении происхождения этих деталей внесли некоторые крупные торговые компании, упаковывая детали в коробки со своими логотипами. Рассмотрим эти изделия повнимательнее.

Алюминиевые головки блока двигателей 2С, 3С, 4М40, 4D56, 1KZ, WL, R2.

С горечью приходится констатировать, что качество дешевой китайской продукции не отвечает никаким, даже самым скромным требованиям.

Материал: в качестве сырья для производства ГБЦ китайцы используют, так называемый, вторичный алюминий, иными словами то, что мы им продаем в качестве лома. В результате изделия имеют высокую пористость, большое количество каверн и трещин. Хорошо, если поры раковины и трещины выходят на поверхность и могут быть выявлены при покупке изделия, но если имеют место быть скрытые дефекты, то выявляются они или при опрессовке новой ГБЦ, или после её сборки и установки на двигатель.

Внешний вид китайской гбц Toyota 2с:![]()

![]()

Раковины на плоскости коллектора R2

Надо заметить, что заниматься опрессовкой (проверкой герметичности) новой китайской ГБЦ соглашаются лишь единичные покупатели . Все остальные считают что головка новая и проверять её незачем в результате вся операция по сборке превращается в этакую лотерею: прокатит не прокатит, и примерно в 20% случаев не прокатывает…… Извечный российский вопрос кто виноват? Как ни странно, виноватым, а точнее пострадавшим, оказывается тот, кто купил эту деталь. Магазин , как правило, возвращает деньги за бракованную деталь, но вот случаи возмещения расходов по сборке и установке на двигатель китайских поделок, пока не известны.Болты и шпильки, которыми комплектуются головки блока, изготовлены из некачественного материала и не выдерживают требуемых усилий затягивания.

![]()

Болты вывернутые из новой китайской гбц .

Большое количество дефектов китайских ГБЦ выявляется после непродолжительной эксплуатации. Из-за низкой ходимости седел клапанов мы рекомендуем владельцам производить регулировку зазоров в клапанном механизме в 2-3 раза чаще, чем это предусмотрено заводскими инструкциями. После 20-30 тыс.км. пробега на многих головках приходят в негодное состояние направляющие втулки клапанов. При попытке заменить направляющие втулки выявляется, что отверстия в ГБЦ для направляющих выполнены с разбросом до 0,07 мм при норме 0,01. Из-за этого приходится в практически новых головках дообрабатывать отверстия под направляющие втулки или изготавливать направляющие втулки нестандартных размеров, т.е копировать халтуру наших восточных друзей.

Поработавшая на двигателе головка блока всегда имеет на огневой поверхности продавленности от прокладки, а процедура замены направляющих втулок всегда вызывает некоторое коробление головки. Поэтому шлифование привалочной плоскости (огневой поверхности) головки блока является желательной, а часто совершенно необходимой операцией.

Обработка плоскости китайских алюминиевых головок также сопряжена с большими трудностями. Нам попадалось несколько головок, плоскость которых просто не удалось обработать шлифованием в связи с тем, что материал налипал на круг независимо от режимов шлифования, марки круга и применяемой СОЖ . В некоторых случаях нам удавалось решить проблему извлечением вставок вихрекамер, обработкой плоскости головки резцами, а затем обработкой вихрекамер в требуемый размер на плоскошлифовальном станке. Замечу, что путь долгий и совсем не бюджетный, но другого выхода нам просто не удалось найти.Все резьбовые заглушки установленные с завода в данных головках подлежат выворачиванию и проклеиванию резьбовой части в связи с тем, что течи в этих местах нормальное явление. Радует лишь одно, что китайцы изготовлением этих заглушек особо себя не утруждают, предпочитая переложить поиск заглушек и их установку на владельца. Тут возникает очередная проблема, если допустим, у вас двигатель 2С или 3С после 1999 года выпуска, то в этих моделях завод-изготовитель от резьбовых заглушек отказался и использует шарики для глушения каналов. При покупке китайской ГБЦ для этих моторов встаёт проблема поиска заглушек или их изготовления.

Чугунные головки блока моторов 2L-3L-5L, 1 HZ, 4JG2 и др.

Качество чугунных ГБЦ китайского производства немного выше, чем у ГБЦ из алюминиевого сплава. Тем не менее, стойкость седел и направляющих втулок клапанов, столь же низка, как и у алюминиевых ГБЦ. Характерным дефектом чугунных головок является нарушенная технология фрезерования привалочной поверхности для китайцев искажение по плоскости на новой гбц до 0,10 мм это в порядке вещей

вследствие чего на поверхности остаются шероховатости и следы от режущего инструмента. Такие дефекты лучше сразу устранять, в противном случае очень велик риск пробоя прокладки ГБЦ. Следствием этого может быть прорыв газов в систему охлаждения или поступление масла в охлаждающую жидкость даже при использовании оригинальных прокладок.Геометрические размеры

Несоответствие геометрических размеров является, пожалуй, главной проблемой китайских ГБЦ. Трудность в том, что проверить все размеры в магазине при покупке очень сложно даже тому, кто занимается ремонтом ГБЦ постоянно. О простых пользователях и говорить нечего, поэтому на стадии сборки головки или монтажа их на двигатель часто возникают сложные проблемы.

Рассмотрим несколько конкретных ситуаций.Двигатели 2С, 3С, 1KZ

Необходимо дообрабатывать сёдла, чтобы утопить клапан на глубину от 0.3 до 0.8 мм от заводской обработки. В противном случае потребуются регулировочные шайбы с размерами от 3.30 и больше. Тойота шайб толщиной более чем 3.40 не делает . Использование самодельных шайб или подкладывание под шайбу прокладок из бритвенных лезвий или фрагментов пивных банок заканчивается, как правило, тем, что шайба вылетает из гнезда толкателя и разносит вдребезги весь газораспределительный механизм .

При покупке ГБЦ к указанным двигателям необходимо очень тщательно проверить исполнение постели распределительного вала. Известны случаи, когда осевой ход распредвала в постели достигал 1мм, а радиальный зазор до 0.4 мм. ГБЦ с подобными дефектами лучше сразу вернуть в магазин в связи с тем, что избавиться от этих дефектов без использования специализированного горизонтально расточного оборудования, сварки или напыления практически невозможно.

Часто встречается неправильно выполненное отверстия под толкатель клапана. Отклонение размера достигает 0,1-0,3 мм. С таким дефектом ГБЦ тоже лучше вернуть – восстановление экономически нецелесообразно и технически трудновыполнимо.

Наиболее распространённые дефекты некоторых гбцДвигатель 4М40

Наиболее распространенный дефект –утопленные седла клапанов, из-за этого приходится либо укорачивать клапаны, либо снижать толщину регулировочных шайб до 1,9-2,2 мм.Выступание клапана относительно плоскости разъёма опор распредвала (китайская гбц)

![]()

Выступание клапана относительно плоскости разъёма опор распредвала (оригинал)

![]()

Утопание клапана относительно плоскости гбц (оригинал)

Утопание клапана относительно плоскости гбц (Китай)

![]()

Любой из этих методов нельзя признать технически грамотным. Подрезка штока клапана удаляет термообработанный слой, а уменьшение толщины шайб против предусмотренного производителем приводит к риску повреждения толкателя и самой шайбы. Кроме того, постановка ненормативно тонких шайб исключает возможность последующей регулировки зазоров в клапанном механизме в процессе эксплуатации, которая (вспомним о мягких сёдлах) может потребоваться очень скоро.

Крышка первой опоры распредвала, выполняющая на этих ГБЦ роль ограничителя осевого хода, как правило, шире, чем это предусмотрено чертежом на величину до1.5 мм.![]()

Ширина крышки 1ой опоры гбц ммс 4М40 (оригинал)

Ширина крышки 1ой опоры гбц ммс 4М40 (Китай)

![]()

Распредвал в такие головки без дополнительной механической обработки крышки просто не встаёт

![]()

Подгонка этой крышки операция достаточно сложная и требует, как минимум, наличия фрезерного станка

Радиальный люфт распредвала в постелях часто достигает 0.5мм, причём всегда в 4 и 5 опорах. Выявить данный дефект лучше до сборки двигателя.

Установка проставочных шайб под пружину клапана также сопряжена с определенными трудностями. Из-за того, что ГБЦ выполнена с нарушениями размеров, штатные шайбы без растачивания внутреннего отверстия установить в головку невозможно.Двигатели WL WLT

Качество поверхности китайской гбц

![]()

Поверхность оригинальной гбц не подвергавшейся обработке плоскости

![]()

Высота оригинальной гбц не подвергавшейся обработке плоскости

![]()

Высота новой китайской гбц

Двигатель R2

Ширина рабочей фаски седла клапана у новой ГБЦ достигает3 мм и более. Необходима дообработка седел с целью приведения ширины фаски в соответствие с техническими требованиями (хотя бы до1.5 мм).![]()

В этих головках совершенно необходимо производить проклейку заглушек горизонтального масляного канала . Радиальный люфт распредвала может достигать 4мм.

![]()

Та самая заглушка масл канала двиг R2

С учетом того, что с момента написания статьи прошло достаточно много времени, часть проблем, связанных с китайскими ГБЦ, видоизменилась. Но основные проблемы по-прежнему имеют место быть.

Перепечатка статьи допускается только с обязательной ссылкой на данный сайт.Двигатель Toyota 2C (2.0 л. SOHC)

Toyota 2C — это 2,0 л (1974 куб.см.) четырехцилиндровый, четырехтактный двигатель с водяным охлаждением, от Toyota C-семейства, изготовляемого Toyota Motor Corporation с 1983.

Дизельный двигатель 2C имеет чугунный блок цилиндров с отверстиями цилиндров 86,0 и ход поршня 85,0 мм. Степень сжатия составляет 23: 1. Двигатель Toyota 2C имеет головку с одним верхним распределительным валом (SOHC) и 2 клапана на цилиндр (всего 8).

Этот двигатель был доступен в следующих модификациях:

Разбивка кода двигателя 2C выглядит следующим образом:

Блок цилиндров 2C

Блок цилиндров изготовлен из чугуна. Коленчатый вал поддерживается 5 подшипниками. Благодаря внутреннему диаметру цилиндра 86,0 и ходу поршня 85,0 мм двигатель 2C имеет рабочий объем 1974 куб.см. Степень сжатия составляет 23: 1.

Процедура затяжки крышки коренных подшипников и характеристики крутящего момента:

● 103 Нм; 10,5 кг · м

После закрепления болтов крышек подшипников убедитесь, что коленчатый вал плавно вращается рукой.

Гайка шатуна

Болт шкива коленчатого вала

● 98 Нм; 10,0 кг · м

Болты крепления пластины привода (A / T)

Крепежные болты маховика (M / T)

ГБЦ 2C

ГБЦ Тип ГРМ SOHC Клапаны 8 (2 клапана на цилиндр) Скорость впуска/выпуска - Длина клапана Впускных 105,70

Выпускных 105,35Диаметр штока впускного клапана: 7,975-7,990 Диаметр штока выпускных клапанов: 7,960-7,975 Длина пружины клапана свободная: 47,5 Диаметр шейки распредвала: 27,979-27,995 Высота кулачка распредвала (впуск): 2C: 46,725-46,875

2C-T: 46,325-46,475Высота кулачка распредвала (выпуск): 47,335–47,485 Процедура затяжки головки и характеристики крутящего момента:

- Шаг 1 : 44 Нм; 4,5 кг · м

- Шаг 2. Поверните все болты на 90 °

- Шаг 3. Поверните все болты еще на 90 °.

![]()

Замена ремня ГРМ Тойота Двигатель 2С, Метки ГРМ, дизельный

![Замена ремня ГРМ Тойота Двигатель 2С, Метки ГРМ, дизельный]()

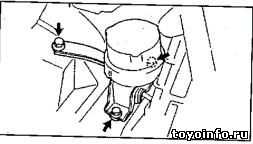

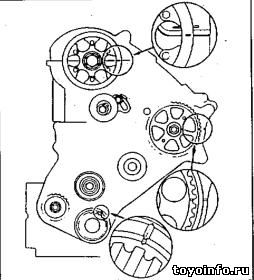

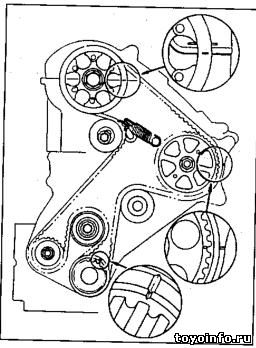

Снятие и установка ремня привода ГРМ 2С. 1 - правая опора двигателя,2 - бачок омывателя, 3 - насос гидроусилителя рулевого управления,4 - ремень привода насоса гидроусилителя рулевого управления, 5 - шкив насоса гидроусилителя рулевого управления, 6 - крышка ремня привода ГРМ №2, 7 - прокладка, 8 - ремень привода ГРМ, 9 - направляющая ремня ГРМ, 10 - крышка ремня привода ГРМ №1, 11 - ремень привода генератора, 12 - шкив коленчатого вала, 13 - шайба, 14 - кронштейн правой опоры двигателя, 15 - правая часть защиты двигателя.Снятие ремня привода ГРМ Двигатель 2С

1. Снимите правую часть защиты двигателя.

2. Снимите бачок омывателя.

3. Снимите ремень привода насоса гидроусилителя рулевого управления.

4. Снимите насос гидроусилителя рулевого управления.

а) Отсоедините зажим гидравлической трубки. .

б) Снимите шкив насоса гидроусилителя рулевого управления.

в) Снимите насос гидроусилителя рулевого управления со шлангом перепуска воздуха, отвернув 3 болта крепления.

![Снимите насос гидроусилителя]()

5. Снимите ремень привода генератора.

6. Снимите шкив коленчатого вала.

а) Установите специальное приспособление на шкив коленчатого вала.

б) Удерживая специальным приспособлением шкив от проворачивания, отверните болт крепления шкива коленчатого вала.

в) С помощью специального съемника снимите шкив коленчатого вала.

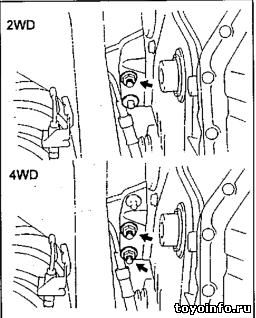

7. Снимите правую опору двигателя,

а) Отверните 1 (2WD) или 2 (4WD) гайки крепления.

![гайки крепления]()

![снимите кронштейн амортизатора]()

![снимите амортизатор]()

9. Снимите крышку №2 ремня привода ГРМ, отвернув 3 гайки и 5 болтов крепления.

10. Снимите направляющую ремня привода ГРМ.

![Снимите направляющую ремня]()

11. Снимите кронштейн правой опоры двигателя., отвернув 4 болта крепления.

12. Установите поршень цилиндра №1 в ВМТ такта сжатия.

![Установите поршень]()

Совместите метку на шкиве распределительного вала с линией разъема головки блока цилиндров и крышкой головки блока цилиндров, поворачивая шкив коленчатого вала по часовой стрелке.

13. Снимите ремень привода ГРМ. Примечание: если предполагается снимаемый ремень использовать повторно, нанесите стрелку направления движения ремня в сторону вращения коленчатого вала, а также метки на шкивах и ремне.

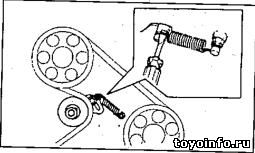

а) Используя отвертку, снимите пружину натяжного ролика ремня привода ГРМ.

![снимите пружину натяжного ролика]()

при снятии пружины не используйте плоскогубцы и т. п.

б) Ослабьте болт крепления натяж-. ного ролика.

в) Снимите ремень привода ГРМ.

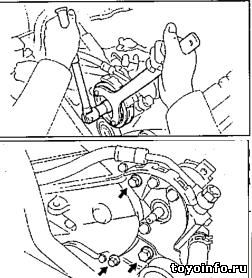

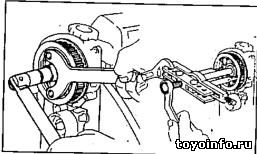

14. Снимите шкив распределительного вала.

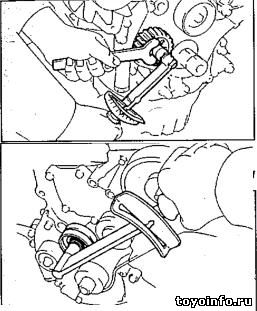

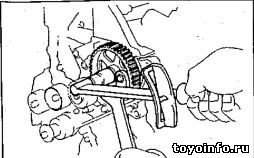

а) Удерживая специальным приспособлением шкив от проворачивания, отверните болт крепления шкива распределительного вала.

Примечание: не допускайте проворачивания распределительного вала во избежание ударов клапанов с днищами поршней.

б) Используя специальное приспособление, снимите шкив распределительного вала.

![снимите шкив]()

15. Снимите ролик-натяжитель.

16. Снимите зубчатый шкив привода тнвд.

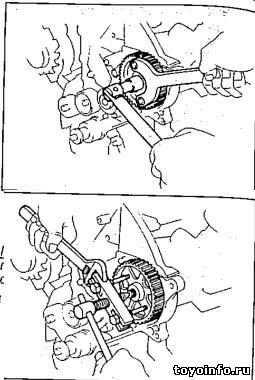

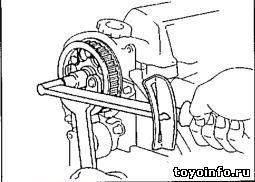

а) Удерживая специальным приспособлением шкив привода ТНВД от проворачивания, отверните гайку крепления шкива.

при отворачивании гайки не используйте инерционный съемник.

б) Используя специальное приспособление, снимите шкив привода ТНВД.

![]()

17. Снимите промежуточный шкив.

18. Снимите шкив привода масляного насоса.

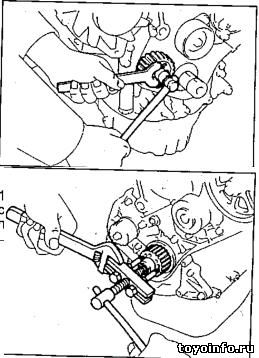

а) Удерживая специальным приспособлением шкив масляного насоса от проворачивания, отверните гайку крепления шкива.

![]()

б) Снимите шкив масляного насоса.

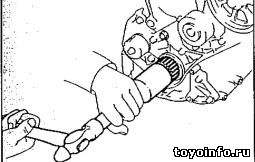

19. Используя специальное приспособление, снимите зубчатый шкив коленчатого вала.

- При этой операции коленчатый вал может повернуться, а поскольку он не синхронизирован с распределительным валом, при определенных обстоятельствах может погнуть клапана.

Установка ремня привода ГРМ Двигатель 2С

1 Установите зубчатый шкив коленчатого вала.

а) Совместите шпоночную канавку на шкиве со шпонкой на переднем г;; носке коленчатого вала,

б) Используя специальное оправку (или трубку подходящего диаметра) и молоток, посадите зубчатый шкив 1 на коленчатый вал.

в) Удерживая зубчатый шкив специальным приспособлением, установите его и затяните гайку крепления шкива указанным моментом.

![крепления шкива]()

![]()

2. Установите промежуточный шкив. Момент затяжки. 37 Нм

3. Установите зубчатый шкив привода ТНВД.

а) Совместите шпоночную канавку на шкиве со шпонкой на носке вала привода ТНВД.

б) Удерживая шкив специальным приспособлением, установите, его и затяните гайку крепления шкива указанным моментом.

Момент затяжки . 64 Н-м

![]()

4. Предварительно установите натяжной ролик.

а) Установите натяжной ролик на головку блока цилиндров и закрутите вручную болт крепления кронштейна ролика так. чтобы ролик свободно перемещался.

б) Установите и затяните указанным моментом болт крепления ролика.

Момент затяжки. 8 Н-м

![болт крепления ролика]()

в) Проверьте, чтобы кронштейн натяжного ролика свободно перемещался влево и вправо от руки.

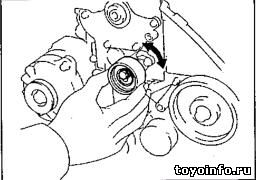

5. Установите зубчатый шкив распределительного вала.

а) Совместите отверстие под установочный штифт на шкиве со штифтом не переднем носке распределительного вала.

б) Удерживая специальным приспособлением шкив распределительного вала, установите болт крепления вместе с шайбой и затяните его указанным моментом.

Момент затяжки. 83 Н-м

![]()

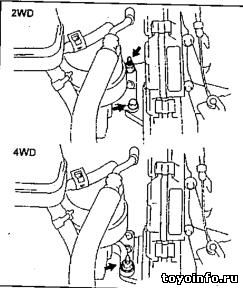

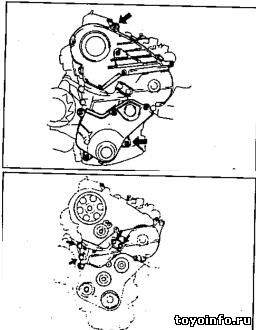

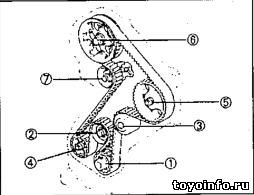

6. Совместите установочные метки на шкивах распределительного вала, вала привода ТНВД и коленчатого вала с соответствующими метками.

а) Совместите метку на шкиве распределительного вала с плоскостью разъема крышки головки блока цилиндров и головки блока цилиндров.

б) Совместите установочную метку (канавка) на шкиве коленчатого вала с меткой на корпусе масляного насоса.

совмещая метки на шкивах коленчатого и распределительного вала, избегайте поворота шкивов во избежание соударения клапанов с днищами поршней.

в) Совместите метку на шкиве ТНВД с меткой на поверхности насоса охлаждающей жидкости.

![Совместите метку]()

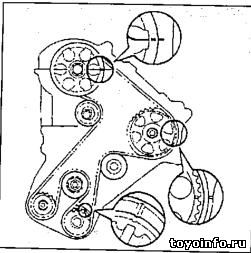

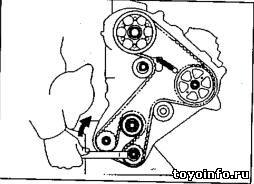

7. Установите ремень привода ГРМ.

- Установка производится на холодном двигателе.

- При повторном использовании ремня совместите установочные метки, нанесенные при снятии ремня, и установите ремень ГРМ так, чтобы стрелка, указывающая направление вращения совпала с направлением вращения коленчатого вала.

- Устанавливая новый ремень ГРМ, проверьте, чтобы цифры и буквы маркировки читались, если смотреть с задней стороны двигателя. а) Наденьте ремень привода ГРМ на шкивы в следующем порядке:

(1) зубчатый шкив коленчатого вала,

(2) промежуточный шкив,

(3) шкив насоса охлаждающей жидкости,

(4) шкив масляного насоса,

(6) шкив распределительного вала,

(7) ролик-натяжитель ремня привода ГРМ.

![]()

б) Используя отвертку, установите пружину натяжного ролика.

- Не используйте плоскогубцы при натяжке натяжного ролика пружины.![натяжного ролика]()

![Ослабляйте болт крепления]()

8. Проверьте правильность установки фаз газораспределения.

а) Временно установите болт крепления шкива коленчатого вала.

б) Поверните коленчатый вал на два оборота до совмещения установочной метки на шкиве распределительного вала с верхней плоскостью головки блока цилиндров.

поворачивайте коленчатый вал только по часовой стрелке. В случае неправильного направления вращения возможен выход зубцов ремня из зацепления из-за изменения натяжения пружины

в) Убедитесь в совпадении установочных меток на других шкивах, как показано на рисунке.

При не совпадении меток, повторите процедуру с пункта 6.

г) Отверните болт крепления шкива коленчатого вала.

9. Затяните болт крепления ролика-натяжителя.

Момент затяжки. 38 Н-м

Примечание: затягивая болт, не сдвигайте кронштейн натяжного ролика.

10. Установите кронштейн правой опоры двигателя, завернув 4 болта крепления.

Момент затяжки. 38 Н м

11. Установите направляющую ремня привода ГРМ, как показано на рисунке.

![Установите направляющую]()

12. Установите крышку. №1 ремня привода ГРМ, завернув 5 болтов крепления.

Момент затяжки. 8 Н-м

13. Установите крышку №2 ремня привода ГРМ, завернув 5 болтов и 3 гайки крепления.

Момент затяжки. 8 Н-м

14. Установите правую опору двигателя.

а) Установите амортизатор правой опоры двигателя, завернув 3 болта крепления.

Момент затяжки. 73 Н

б) Установите кронштейн амортизатора, завернув болты и гайки крепления.

в) Заверните гайки крепления.

Момент затяжки. 53 Н*м

15. Установите шкив коленчатого вала.

Момент затяжки. 200 Н-м

16. Установите насос гидроусилителя рулевого управления, завернув 3 болта крепления.

Читайте также: