Ремонт блока цилиндров тойота

Обновлено: 24.04.2024

Ремонт двигателя Тойота Королла

Ремонт двигателя Тойота Королла должен проводиться при появлении первых признаков износа силового агрегата. Это может быть появившийся шум, перебои в работе мотора, увеличенный расход масла и топлива.

Когда лучше ремонтировать?

Недолговечность работы цилиндро-поршневой группы отмечают многие владельцы Тойота Королла. Это касается всех поколений автомобиля – и Королла дв. 5А FE, и NZ Королла Спасио, и всех сотальных.

Начиная с X поколения автомобиля данная проблема была решена путем внесения изменений в производственный цикл силового агрегата. Но владельцы старых авто до сих пор сталкиваются с подобным явлением. Первый признак неисправности – увеличившийся расход масла. Кроме этого, существует ряд других признаков поломки мотора.

Основные признаки неисправности:

- Силовой агрегат «не тянет».

- Двигатель троит.

- Компрессия 4-ого цилиндра уменьшилась.

- Расход масла увеличился.

Ремонтировать двигатель Короллы 1.3 и 1.6 редко начинают раньше 200-250 тыс. км. Например, первый ремонт двигателя Тойота Королла 2008 года, по отзывам большинства владельцев, проводится после 270-280 тыс. км. Это не означает, что после определенного пробега необходимо провести капремонт – двигатель способен отказать и раньше, и намного позже. Указанные сроки подразумевают регулярное прохождение техосмотра, замену масла, масляного и топливного фильтра в регламентируемые сроки. Последние следует менять каждые 10 тыс. км.

Капитальный ремонт

Капремонт отличается от обычного тем, что в процессе меняются детали или целые блоки двигателя. Капремонт проводится при появлении признаков неисправности, которые были указаны выше. Увеличенный расход масла может быть следствием двух проблем: это либо наличие в системе пробоя и нужно искать поврежденное место, либо износ направляющих втулок и поршневых колец. Помочь установить точную причину поломки может измерение компрессии в цилиндре.

Причиной нестабильной работы может также стать нехватка давления в системе. Поэтому при диагностике нужно подключить к датчику давления специальный тестер и проверить значение. Низкое давление говорит об износе компонентов маслонасоса или подшипников.

Громкие металлические стуки в области мотора, увеличившийся расход масла или горючего – признаки необходимости капремонта двигателя Тойота Королла.

Цена ремонта двигателя Тойота Королла зависит от серьезности поломки.

Ремонтные работы обычно проводятся в сервисе. После их проведения необходимо поставить ремонтные поршни. Также меняются коренные и шатунные вкладыши коленвала, крышки опорных шеек распредвала. Если необходимо, можно отшлифовать шейки коленвала для создания оптимального размера зазоров с вкладышами. Также обычно в процессе работ приходится восстанавливать или менять клапаны, как наименее долговечные детали моторной группы.

Нередко в процессе капремонта мотора приходится восстанавливать стартер, генератор или распределитель зажигания.

Это важно знать!

- Во время капремонта меняются следующие элементы системы охлаждения: шланги, ремни, термостат, электронасос. Радиатор и его трубопроводы проверяется на наличие пробоев и загрязнений. Использование в работе ремонтного двигателя, а также блока цилиндров частичной комплектации требует качественной очистки радиатора. Специалисты советуют менять и насос масла.

- В процессе самостоятельного проведения работ нужно точно следовать инструкции и использовать профессиональные инструменты. Весь капремонт занимает от 2-х недель. Диагностику можно провести в спецмастерских, где дадут советы по проведению дальнейших работ и по замене отдельно взятых компонентов.

Какие запчасти использовать для ремонта?

- Отдельные запчасти – если диагностика позволила определить, что блок цилиндров и большее количество компонентов исправны и в замене не нуждаются, можно ограничиться покупкой лишь части элементов. Это не касается блока цилиндров, шатунно-поршневой группы или коленвала – при любом мелком дефекте цилиндры необходимо хонинговать.

- Блок неполной комплектации – входит собственно блок, оснащенный кривошипно-шатунным механизмом, а также поршневой группой. Отдельно устанавливаются распредвал, клапанный механизм, головка блока и навесные агрегаты.

- Ремонтный двигатель (блок полной комплектации) – в составе неполный блок, маслонасос, поддон для масла, головка блока, вал и прочие элементы. Указанные запчасти оснащены новыми подшипниками, прокладками и уплотнениями. Дополнительно устанавливаются коллекторы и навесные агрегаты.

Тойота Королла прославилась благодаря высокому качеству и длительному сроку службы. Тем не менее, любой механизм рано или поздно выходит из строя – и двигатель Короллы не исключение. Ремонт двигателя Тойота Королла настоятельно рекомендуют производить при первых же признаках неисправности. Пользование автомобилем с неисправным мотором может привести к серьезным последствиям и даже аварии.

Отчёт: О капитальном ремонте 1NZ (Aleksandr_bauer и Maximax_24)

Отчёт: О капитальном ремонте 1NZ (Aleksandr_bauer и Maximax_24)

Доброго времени суток! Представляем Вашему вниманию отчёт о капиталке двигателя 1 NZ Дмитрия (Aleksandr_bauer), который установлен на его Фунтике 2 WD. Действующие лица: …. (в миру Дмитрий) и maximax_24 (в оффлайне – Максим)). Отчёта подобного в нашей ветке пока ещё никто не делал вроде бы. Предпосылки к ремонту: низкая компрессия в четвёртом цилиндре (около 5 очков всего, при вливании масла в цилиндр – до 15) и масложор. В остальных цилиндрах около 11,0. При заливке масла в цилиндры компрессия возросла. Вывод: хана маслосъёмным кольцам)). Пробег на момент оперативного вмешательства 200000(+-) км, возможно, что и смотанный (90 %). Дмитрий любезно пригласил меня ассистировать при операции)). Рекомендую перед разбором помыть двигатель или хотя бы обдуть его из компрессора, особенно в районе форсунок.

Дамы и господа, очень прошу вас при обсуждении данной темы не скатываться в полемику «да лучше контракт/не контракт», т.к. для этого есть отдельная тема, а здесь факт свершившийся: люди решились))) и давайте далее обсуждать технические моменты самого действа)). Отчёт решили делать постепенно дополняя его, по мере проделанных работ, т.к. сразу за весь ремонт его сделать сложнее и многие детали забываются. Начитались других отчётов (зачем изобретать велосипед заново и наступать на те же грабли?)), а до некоторых вещей дошли самостоятельно. Главное – глаза бояцца, руки делают!))) Начитались мануала и вперёд!

Итак, основная задача ремонта – устранить масложор (уменьшить его) и повысить компрессию в цилиндрах. А заодно попутно обслужить снятые узлы и агрегаты (ДМРВ, ДЗ, впускной коллектор, форсунки, стартер, генератор, кольцо уплотнительное штаны-глушитель+подушки ДВС, термостат, приводные ремни, ВВТ-ай муфта и её клапан с фильтром), оценить износ ШПГ, цепи со всей арматурой, а также всё отмыть, собрать, поменяв прокладки, притереть клапана.

Начали традиционно: сняли АКБ, корпус воздушного фильтра, дроссельную заслонку, клапанную крышку и впускной коллектор. Выкрутили свечи. Слили ОЖ и масло в ДВС. Никаких затруднений здесь не возникло, т.к. как заядлые функаргисты минимум раз в год чистят ДЗ и периодически снимают КК, чтобы хвастаться моющими свойствами своего масла в отдельной ветке.)))

Увидели ОЧЕНЬ ГРЯЗНЫЙ ДРОССЕЛЬ, такого я ещё не видел, на нём минимум 2 мм грязи внутри, что внутри КХХ - даже страшно подумать. Нанесли метку (царапку) на бобышку КХХ и отложили ДЗ на потом. Вряд ли кто в него после завода лазил!)) Когда вскрывали вал КХХ ВООБЩЕ не вращался, но обороты ХХ были.

Удивило состояние патрубков, входящих в гофру воздушного фильтра от КК: там налёт жёлтого цвета от масла. Патрубок КК, который без ниппеля, тоже покрыт маслом. Может быть плохая вентиляция под маслоотражающей пластиной КК и/или сам ниппель не «дуется»? Отложили на потом проверку и стали разбирать дальше. Впускной коллектор тоже грязный.

Прокладка КК задубела напрочь, вынимали её по частям. На свечах кирпичный налёт от присадок нашего суперового бензина… Под КК лак и единичные мармеладки в районе болтов крышек распредвалов. «Ужоснаха» не было)). Впускной коллектор тоже обычный (т.е. грязный)). Как и привалочная поверхность впускного коллектора к ГБЦ (грязная). Не забываем золотое правило: снял коллектор – имей в запасе новую прокладку)). В нашем случае «комплект прокладок двигателя». Рабочая часть форсунок тоже не сильно чистая. Будем потом чистить.

Посадочное место впускного коллектора в ГБЦ тоже грязное.

Освобождаем ГБЦ от «лишних» деталей, мешающих её демонтажу: патрубков радиатора и печки, датчика положения распредвала, топливной рампы (саму рампу не снимали, просто отвели в сторону), клемм заземления жгута проводки, сняли конденсатор, вытащили клапан ВВТ-ай (без проблем) и допфильтр клапан (тоже без проблем). На фильтре немного мусора (песчинки). Сняли генератор, стартер, открутив соответствующие болты и сняв фишки электропроводки. Ремни герератора и ГУР под замену (уставшие). ГУРа просто срезали ножом. Вынули термостат, визуально он живой (в нём есть резинка уплотнительная, когда я менял недавно у себя, резинки не было вообще, развалилась). Окрутили болты «штанов» от основной трубы глушителя. Немного пришлось выпучить глаза от натуги вначале, т.к. прикипели сильно)) Кольцо уплотнительное прогорело, осталось пару витков всего. Открутили кондиционер и подвесили его на проволоке за нижние отверстия в «телевизоре». Крепится 4-мя болтами. Следим, что бы его шланг не перегибался излишне. Открутили болты помпы водяной, саму помпу смогли вынуть только тогда, когда домкратили двигатель без подушки. Проверили, что люфта крыльчатки нет. Прокладка у неё металлическая, кстати. Думал, что не такая будет)).

Далее идут подготовительные мероприятия для демонтажа лобовой (боковой) крышки ДВС. Снимаем переднее левое колесо, домкратим ДВС в районе поддона ЧЕРЕЗ ДЕРЕВЯННЫЙ БРУСОК во избежание замятия. Заодно до конца отсоединяем разъёмы электропроводки от всех потребителей и убираем полностью косу проводки в район места АКБ. Причём мы не смогли снять фишку с ДПКВ, поэтому просто его вынули (там один болт на 10 и просто надо его вынуть из блока). Да и мешает ДПКВ и есть риск повредить его разъём. После чего приступили к откручиванию подушки ДВС в районе лобовой крышки. ОЧЕНЬ мало места от неё до лонжерона! Подушку можно открутить только при открученном датчике системы безопасности. Лирическое отступление))): все болты, гаечки и прочие мелкие деталюшки и детальки складывали в пакетики и подписывали, откуда что. Некоторые болты вкручивали обратно на их места.

После снятия подушки надо было снять шкив коленвала. Наслушался страшилок, что болт его конским моментом закручен, наживил хорошую головку, собрал большой рычаг, Дима плоской монтажкой застопорил маховик через посадочное место стартера. И болт неожиданно легко открутился. Разочаровался аж малость))) Сам шкив тоже легко снялся. Потом приступили к откручиванию кучи болтов по периметру лобовой крышки и НЕ ЗАБЫВАЕМ про центральный болт крышки, он расположен в углублении, в центре крышки, под слоем грязи. Потом аккуратно поддевая за края, снимаем крышку. Видим натяжитель цепи, шток его выдвинут на треть возможного хода. Всё в лаке, но без мармелада. На этом первый день работы закончился)). Время заниматься у обоих ремонтом есть только в выходные…

Разборка, ремонт и сборка головки блока цилиндров Toyota Corolla

Если необходим ремонт головки блока цилиндров двигателя, снимите ее (см. «Замена прокладки головки блока цилиндров»). В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов и их направляющих втулок, замене или шлифовке седел клапанов. Причем для выполнения работ, связанных с ремонтом направляющих втулок клапанов и седел, требуются специальные инструменты и оборудование, поэтому эти работы нужно выполнять в специализированном сервисе. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Вам потребуются: ключи «на 10», «на 12», «на 14», свечной ключ, намагниченная от вертка (или пинцет) для снятия сухарей клапанных пружин, приспособление для сжатия клапанных пружин.

Процедура разборки, ремонта и сборки головки блока цилиндров показана на примере двигателя 1ZRRFE. Разборку, ремонт и сборку головки блока цилиндров двигателей 1NRRFE и 4ZZZFE проводите аналогично.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Снимите брызговики двигателя (см. «Снятие и установка брызговиков двигателя»).

3. Снимите ремень привода вспомогательных агрегатов (см. «Проверка, регулировка и замена ремня привода вспомогательных аг регатов»).

4. Снимите двигатель (см. «Снятие и установка двигателя»).

5. Снимите впускную трубу (см. «Замена уплотнения впускной трубы»).

6. Снимите крышку головки блока цилиндров (см. «Замена прокладки крышки головки блока цилиндров»).

7. Снимите выпускной коллектор (см. «Замена прокладки выпускного коллектора»).

8. Снимите цепь привода газораспределительного механизма (см. «Снятие и установка цепи привода газораспределительного механизма»).

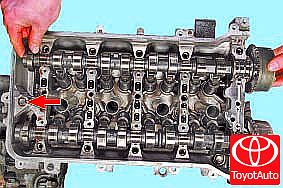

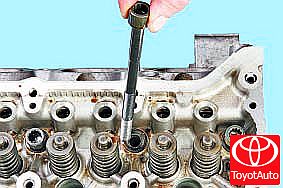

9. Снимите распределительные валы газораспределительного механизма (см. «Замена распределительного вала») и выверните два болта.

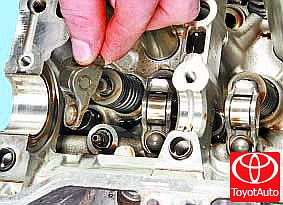

10. Снимите нажимные рычаги клапанов.

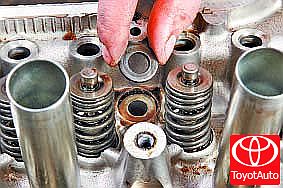

11. Извлеките гидрокомпенсаторы.

На двигателе 4ZZZFE снимите толкатели клапанов (см. «Регулировка зазоров в приводе клапанов двигателя 4ZZZFE»).

12. Подденьте отверткой.

13. …и снимите постель распределительных валов газораспределительного механизма.

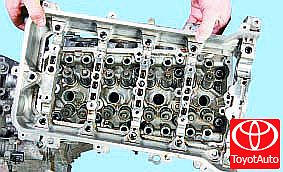

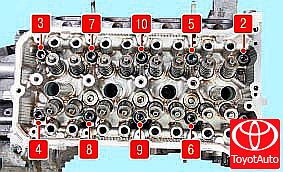

14. Ослабьте в указанном порядке затяжку десяти болтов крепления головки блока цилиндров.

15. …окончательно выверните болты крепления головки, выньте их…

16. . и снимите установленные под болтами шайбы.

ПРЕДУПРЕЖДЕНИЕ

Болты крепления головки блока обязательно замените новыми. Повторное использование не допускается.

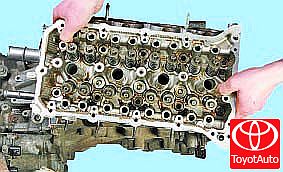

17. Снимите головку блока цилиндров.

18. Установите приспособление для сжатия пружин клапанов, сожмите пружины, снимите сухари, тарелки пружин, пружины (см. «Замена маслосъемных колпачков»)…

19. …и извлеките клапаны из направляющих втулок.

20. Удалите смолистые отложения с верхней поверхности головки и из впускных каналов. Их можно размягчить и смыть керосином или дизельным топливом.

21. Очистите от нагара камеры сгорания и выпускные каналы. Удаляйте нагар круглой металлической щеткой, установленной в патрон электродрели.

Предварительно размочите нагар керосином. Соблюдайте осторожность: избегайте вдыхать пыль, образующуюся при чистке камер сгорания. Для предотвращения образования пыли периодически смачивайте нагар керосином.

22. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

23. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

Запрещается очищать привалочную поверхность головки блока металлическими щетками или наждачной бумагой. Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

24. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

25. Проверьте с помощью щупа и металлической линейки, установленной на ребро, плоскостность поверхности прилегания головки к блоку в продольном и поперечном направлениях, а также по диагоналям. Если зазор между ребром линейки и поверхностью головки превышает 0,05 мм, замените головку.

26. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

27. Проверьте наличие деформации фланцев крепления впускной трубы и выпускного коллектора, деформированную головку замените.

28. Поврежденные резьбовые отверстия от ремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

29. Определите износ направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки, диаметр стержня клапана и по разности этих размеров определив зазор. Предельно допустимый зазор при износе для впускных клапанов составляет 0,10 мм, для выпускных – 0,15 мм.

30. Если зазор остается больше предельно допустимого значения и при установке новых клапанов, замените направляющие втулки. Заменяйте направляющие втулки в специализированной мастерской, располагающей соответствующими инструментами и оборудованием.

31. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и других дефектов. Седла клапанов можно заменить в специализированной мастерской.

32. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла необходимо шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если не удается устранить значительные дефекты седел шлифовкой, замените седла.

33. Удалите нагар с клапанов и осмотрите их. Деформация стержня 3 клапана и трещины на его тарелке 2 не допускаются. При наличии повреждений замените клапан. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска 1. Допускается шлифовка рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием). После шлифовки толщина цилиндрической части тарелки должна быть не менее 0,5 мм и не более 1,01 мм.

Чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

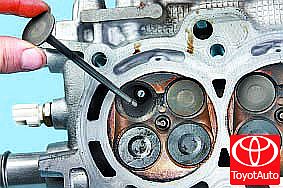

34. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски, вставьте его в направляющую втулку и, слегка прижав к седлу, проверните. По следам краски на фаске седла можно судить о концентричности расположения клапана и седла.

35. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

36. Маслосъемные колпачки замените независимо от их состояния.

37. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. Номинальная длина пружины в свободном состоянии – 53,88 мм.

38. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

39. Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

40. Прокладки головки блока цилиндров, впускной трубы и выпускного коллектора всегда заменяйте новыми, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

Разборка блока цилиндров

б) Снимите держатель заднего сальника, вставив отвертку между держателем заднего сальника и крышкой коренного подшипника.

2. Индикатором измерьте осевой зазор, перемещая шатун "вперед-назад".

- Серия JZ:

- номинальный. 0,250 - 0,402 мм

- максимальный. 0,500 мм

- номинальный. 0,160-0,312 мм

- максимальный. 0,350 мм

- номинальный. 0,020 - 0,220 мм

- максимальный. 0,300 мм

- номинальный. 0,200 - 0,402 мм

- максимальный. 0,450 мм

- номинальный. 0,080 - 0,300 мм

- максимальный. 0,350 мм

Если осевой зазор больше максимально допустимого, замените шатун в сборе. При необходимости замените коленчатый вал.

![]()

3. Снимите крышку нижней головки шатуна и проверьте радиальный зазор шатунного подшипника,

а) Проверьте совмещение меток на шатуне и крышке шатуна, при необходимости нанесите метки, чтобы гарантировать правильность сборки.

![]()

б) Отверните два болта крепления крышки нижней головки шатуна.

в) Слегка пошевеливая крышку шатуна, снимите ее вместе с нижним вкладышем, удерживая за шатунные болты.

Примечание: держите нижний вкладыш подшипника установленным в соответствующую крышку шатуна.

![]()

г) Очистите шатунную шейку и вкладыш.

д) Проверьте поверхности шатунной шейки и вкладыша на предмет наличия точечной коррозии и царапин. Если шатунные вкладыши повреждены, замените их комплектом. Если шатунная шейка повреждена, прошлифуйте или замените коленчатый вал.

![]()

е) Установите пластиковый калибр для измерения зазоров в подшипниках скольжения поперек шатунной шейки.

![]()

ж) Установите нижнюю крышку шатуна, совместив установочные метки (см. подраздел "Сборка блока цилиндров").

- серия JZ:

- 1-й этап. 29 Н*м

- 2-й этап. довернуть на 90°

- 1-й этап. 55 Н*м

- 2-й этап. довернуть на 90°

Примечание: не поворачивайте коленчатый вал.

![]()

з) Выверните два болта и снимите крышку нижней головки шатуна с нижним вкладышем (см. пункты с (б) по (в) этого параграфа).

![]()

и) Измерьте максимальную ширину сплющенной калибровочной проволоки, определив по ней величину масляного зазора.

Зазор шатунного подшипника:

- Серия JZ:

- номинальный. 0,035 - 0,053 мм

- ремонтный (0,25). 0,040 - 0,078 мм

- предельный. 0,08 мм

- номинальный. 0,024 - 0,055 мм

- ремонтный (0,25). 0,023 - 0,069 мм

- предельный. 0,08 мм

- 1G-FE:

- номинальный. 0,016 - 0,047 мм

- предельный. 0,08 мм

- номинальный. 0,036 - 0,064 мм

- предельный. 0,10 мм

Если масляный зазор больше максимального, замените подшипники. При необходимости прошлифуйте или замените коленчатый вал.

![]()

Примечание: при замене вкладышей номинального размера необходимо использовать вкладыши одной размерной группы, указанной на крышке подшипника. Существуют следующие размерные группы вкладышей: "1", "2", "3", "4", "5" (серия JZ), "1", "2", "3" (4S-FE, 2L-TE), "3", "4", "5" (1G-FE).

Пример: Метка "2" на блоке цилиндров + метка "1" на коленчатом валу = сумма "3" (необходимого вкладыша №3).

Двигатели серии JZ

Внутренний диаметр нижней головки шатуна:

- метка "1". 55,025 - 55,031 мм

- метка "2". 55,031 - 55,037мм

- метка "3". 55,037 - 55,043 мм

- ремонтный (0,25). 55,025 - 55,043 мм

Диаметр шатунной шейки:

- метка "0". 51,994 - 52,000 мм

- метка "1". 51,988 - 51,994 мм

- метка "2". 51,982 - 51,988 мм

- ремонтный (0,25). 51,745 - 51,755 мм

Номинальная толщина стенки вкладыша (по центру):

- метка "1". 1,489 - 1,492 мм

- метка "2". 1,492 - 1,495 мм

- метка "3". 1,495 - 1,498 мм

- метка "4". 1,498 - 1,501 мм

- метка "5". 1,501 - 1,504 мм

- ремонтный (0,25). 1,610 - 1,615мм

![]()

Двигатель 4S-FE

Внутренний диаметр крышки нижней головки шатуна:

- метка "1". 51,000 - 51,008 мм

- метка "2". 57,008 - 51,016 мм

- метка "3". 51,016 - 51,024 мм

- ремонтный (0,25). 51,000 - 51,024 мм

Диаметр шатунной шейки:

- метка "0". 47,985 - 48,000 мм

- метка "1". 47,985 - 48,000 мм

- метка "2". 47,985 - 48,000 мм

- ремонтный (0,25). 47,745 - 47,755 мм

Номинальная толщина стенки вкладыша (по центру):

- метка "1". 1,484 - 1,488 мм

- метка "2". 1,488 - 1,492 мм

- метка "3". 1,492 - 1,496 мм

- ремонтный (0,25). 1,605 - 1,611 мм

![]()

Двигатель 1G-FE

Внутренний диаметр крышки нижней головки шатуна:

- метка "3". 47,000 - 47,008мм

- метка "4". 47,009 - 47,016мм

- метка "5". 47,017 - 47,024 мм

- ремонтный (0,25). 47,000 - 47,024 мм

Диаметр шатунной шейки:

- метка "3". 43,985 - 44,000 мм

- метка "4". 43,985 - 44,000 мм

- метка "5". 43,985 - 44,000 мм

- ремонтный (0,25). 43,745 - 43,755мм

Номинальная толщина стенки вкладыша (по центру):

- метка "3". 1,488 - 1,492 мм

- метка "4". 1,493 - 1,496 мм

- метка "5". 1,497 - 1,500 мм

- ремонтный (0,25). 1,609 - 1,615 мм

Двигатель 2L-TE

Толщина вкладыша подшипника номинального размера:

- метка "1". 1,478 - 1,482 мм

- метка "2". 1,482 - 1,486 мм

- метка "3". 1,486 - 1,490 мм

- рем. (0,25). 1,600 - 1,606 мм

- рем. (0,50). 1,725 - 1,731 мм

Диаметр шатунной шейки вала:

- метка "1", "2", "3". 54,988 - 55,000 мм

- рем. (0,25). 54,700 - 54,800 мм

- рем. (0,50). 54,495 - 54,505 мм

Диаметр нижней головки шатуна:

- метка "1". 58,000 - 58,008 мм

- метка "2". 58,008 - 58,016 мм

- метка "3". 58,016 - 58,024 мм

- рем. (0,25; 0,50). 58,000 - 58,024 мм

к) Полностью снимите пластиковые калибры.

![]()

4. Снимите поршень и шатун в сборе,

а) Разверткой удалите нагар с верхней части цилиндра, как показано на рисунке.

![]()

б) Извлеките поршень в сборе с шатуном и верхним вкладышем подшипника через верхнюю часть блока цилиндров.

- Держите подшипники, шатун и крышку вместе.

- Расположите поршни в сборе с шатунами и вкладышами в определенном порядке.

![]()

5. Индикатором измерьте осевой зазор коленчатого вала, перемещая последний "назад - вперед" с помощью отвертки.

- 4S-FE, 1G-FE, серия JZ:

- стандартный. 0,020 - 0,220 мм

- предельный. 0,300 мм

- стандартный. 0,040 - 0,240 мм

- максимальный. 0,300 мм

Если осевой зазор больше максимально допустимого, замените упорные полукольца.

Толщина упорных полуколец:

- 4S-FE. 2,440 - 2,490 мм

- 1G-FE. 1,940 - 1,990 мм

- серия JZ. 1,940 - 1,990 мм

- 2L-TE

- номинальный. 2,430 - 2,480 мм

- рем. (0,125). 2,493 - 2,543 мм

- рем. (0,250). 2,555 - 2,605 мм

![]()

6. Снимите крышки коренных подшипников и проверьте радиальные масляные зазоры,

а) Равномерно ослабьте и отверните болты крышек коренных подшипников в несколько проходов, как показано на рисунке.

![]()

б) Слегка покачивая крышки коренных подшипников, снимите их, удерживая за шатунные болты, вместе с нижними вкладышами и нижними упорными полукольцами (последние установлены только в зоне коренного подшипника №4 (серия JZ, 1G-FE) или №3 (4S-FE, 2L-TE)).

![]()

- Держите крышки коренных подшипников вместе с нижними вкладышами.

- Расположите крышки коренных подшипников и упорные полукольца в определенном порядке.

в) Поднимите коленчатый вал.

Примечание: оставьте верхние вкладыши подшипников и верхние упорные полукольца в блоке цилиндров.

![]()

г) Очистите каждую коренную шейку и вкладыши.

д) Проверьте поверхность каждой коренной шейки и вкладышей на предмет наличия точечной коррозии и царапин.

Если шейка или вкладыш повреждены, замените вкладыши. При необходимости перешлифуйте или замените коленчатый вал.

е) Уложите коленчатый вал в блок цилиндров.

ж) Положите пластиковый калибр для измерения зазоров в подшипниках скольжения на каждую коренную шейку.

![]()

з) Установите крышки коренных подшипников и затяните болты в указанной на рисунке последовательности.

- Серия JZ:

- 1-й этап. 44 Н*м

- 2-й этап. довернуть на 90°

Примечание: не поворачивайте коленчатый вал.

![]()

![]()

и) Снимите крышки коренных подшипников.

к) Измерьте максимальную ширину сплющенной калибровочной проволоки, определив по ней величину радиального масляного зазора.

- Серии JZ:

- номинальный. 0,026 - 0,040 мм

- предельный. 0,06 мм

- Номинальный зазор:

- подшипник №3

- стандартный. 0,025 - 0,044 мм

- рем. (0,25). 0,027 - 0,067 мм

- стандартный. 0,015 - 0,034 мм

- рем. (0,25). 0,019 - 0,059 мм

- 1G-FE:

- Номинальный зазор:

- №4. 0,038 - 0,056 мм

- остальные. 0,026 - 0,044 мм

- №4. 0,038 - 0,068 мм

- остальные. 0,026 - 0,056 мм

- номинальный. 0,034 - 0,065 мм

- рем. (0,25). 0,033 - 0,079 мм

- предельный. 0,100 мм

![]()

Если масляный зазор больше максимального, замените подшипники. При необходимости прошлифуйте или замените коленчатый вал.

Примечание: при замене вкладышей номинального размера необходимо использовать вкладыши одной размерной группы, указанной на крышке подшипника. Существуют пять размерных группы вкладышей, обозначенных "1", "2", "3", "4" или "5" соответственно.

Двигатели серии JZ

![]()

Пример: Метка на блоке цилиндров "3" (А)+ метка на коленчатом валу "4" (В) = сумма "7" (необходимого вкладыша №3).

Диаметр под коренную шейку в блоке и цилиндров (А):

Диаметр коренной шейки коленчатого вала:

- метка "0". 61,998 - 62,000 мм

- метка "1". 61,996 - 61,998 мм

- метка "2". 61,994 - 61,996 мм

- метка "3". 61,992 - 61,994 мм

- метка "4". 61,990 - 61,992 мм

- метка "5". 61,988 - 61,990 мм

- метка "6". 61,986 - 61,988 мм

- метка "7". 61,984 - 61,986 мм

- рем. (0,25). 61,745 - 61,755 мм

Толщина стенки вкладыша (в центральной части):

- метка "1". 1,994 - 1,997 мм

- метка "2". 1,997 - 2,000 мм

- метка "3". 2,000 - 2,003 мм

- метка "4". 2,003 - 2,006 мм

- метка "5". 2,006 - 2,009 мм

- рем. (0,25). 2,114 - 2,120 мм

Двигатель 4S-FE

![]()

Пример: Метка "2" на блоке цилиндров + метка "1" на коленчатом валу = сумма "3" (необходимого вкладыша №3).

Диаметр постели коренного подшипника блока цилиндров:

- метка "1". 59,020 - 59,026 мм

- метка "2". 59,026 - 59,032 мм

- метка "3". 59,032 - 59,038 мм

- рем. (0,25). 59,020 - 59,038 мм

Диаметр коренной шейки коленчатого вала:

- метка "0". 54,998 - 55,003 мм

- метка "1". 54,993 - 54,998 мм

- метка "2". 54,988 - 54,993 мм

- рем. (0,25). 54,745 - 54,755 мм

Толщина стенки вкладыша (в центральной части):

- метка "1". 1,992 - 1,995 мм

- метка "2". 1,995 - 1,998 мм

- метка "3". 1,998 - 2,001 мм

- метка "4". 2,001 - 2,004 мм

- метка "5". 2,004 - 2,007 мм

- рем. (0,25). 2,113 - 2,119 мм

- метка "1". 1,997 - 2,000 мм

- метка "2". 2,000 - 2,003 мм

- метка "3". 2,003 - 2,006 мм

- метка "4". 2,006 - 2,009 мм

- метка "5". 2,009 - 2,012 мм

- рем. (0,25). 2,117 - 2,123 мм

Двигатель 1G-FE

![]()

Пример: Метка "2" на блоке цилиндров + метка "1" на коленчатом валу = сумма "3" (необходимого вкладыша №3).

Диаметр постели коренного подшипника блока цилиндров:

- метка "1". 59,026 - 59,032 мм

- метка "2". 59,033 - 59,038 мм

- метка "3". 59,039 - 59,044 мм

- ремонтный (0,25). 59,026 - 59,044 мм

Диаметр коренной шейки коленчатого вала:

- шейка №4:

- метка "0". 54,983 - 55,998 мм

- метка "1". 54,977 - 54,982 мм

- метка "2". 54,970 - 54,976 мм

- ремонтный (0,25). 54,732 - 54,742 мм

- метка "0". 54,995 - 55,000 мм

- метка "1". 54,989 - 54,994 мм

- метка "2". 54,982 - 54,988 мм

- ремонтный (0,25). 54,745 - 54,755 мм

Толщина стенки вкладыша (в центральной части):

- с 09.1996 г.:

- метка "1". 1,997 - 2,000 мм

- метка "2". 2,001 - 2,003 мм

- метка "3". 2,004 - 2,006 мм

- метка "4". 2,007 - 2,009 мм

- метка "5". 2,010 - 2,012 мм

- ремонтный (0,25). 2,113 - 2,119 мм

- метка "1". 2,000 - 2,003 мм

- метка "2". 2,003 - 2,006 мм

- метка "3". 2,006 - 2,009 мм

- метка "4". 2,009 - 2,012 мм

- метка "5". 2,012 - 2,015 мм

- ремонтный (0,25). 2,113 - 2,123 мм

Двигатели 2L-TE

Толщина стенки вкладыша (в центральной части):

- метка "1". 1,979- 1,983 мм

- метка "2". 1,983 - 1,987 мм

- метка "3". 1,987- 1,991 мм

- рем. (0,25). 2,100-2,106 мм

- рем. (0,50). 2,225 - 2,231 мм

Диаметр постели коренного подшипника:

- метка "1". 66,000- 66,008 мм

- метка "2". 66,008 - 66,016 мм

- метка "3". 66,016 - 66,024 мм

- рем. (0,25 мм). 66,000 - 66,024 мм

- рем. (0,50 мм). 66,000 - 66,024 мм

Диаметр коренной шейки коленчатого вала:

- метка "1". 61,985 - 62,000 мм

- метка "2". 61,985 - 62,000 мм

- метка "3". 61,985 - 62,000 мм

- рем. (0,25). 61,745 - 61,755 мм

- рем. (0,50). 61,495 - 61,505 мм

![]()

л) Снимите пластиковые калибры.

7. Снимите коленчатый вал.

а) Поднимите коленчатый вал.

б) Извлеките верхние вкладыши коренных подшипников и верхние упорные полукольца из блока цилиндров.

![]()

Примечание: уложите коренные подшипники и упорные полукольца в определенном порядке.

Ремонт головки блока цилиндров на Toyota Corolla 2007-2010 года

Одним из основных элементов устройства силового агрегата автомобиля является головка блока цилиндров (ГБЦ). Конечно, любой узел важен, но от состояния ГБЦ зависит общая работа двигателя. Более половины неисправностей мотора приходится на долю клапанного механизма.

Современные автомобили отличаются от более старых машин формой кузова, оснащённостью салона, электроникой, но не силовыми агрегатами. Нет, конечно же, моторы оборудованы новейшими системами, но принципиальных различий немного, поэтому ремонт головки блока цилиндров на Toyota Corolla 2007-2010 года будет мало отличаться, например, от Toyota 1995-2000 годов.

И так, в этой статье рассмотрим такую неисправность, как прогорание прокладки под ГБЦ. Кстати, такая поломка встречается довольно часто, как на «пожилых машинах», так и на новых.

Признаки: автомобиль работает неровно, на перекрёстках может глохнуть, особенно если машина с АКПП, температура быстро поднимается и стремится в красную зону. При проверке уровня масла обнаруживается его избыток, так как охлаждающая жидкость уходит в поддон. Летом, особенно в жару, приходится открывать все окна и включать печку на полную мощность, чтобы температура не успевала подниматься.

Всё, если это случилось, то лучше вызвать эвакуатор, и транспортировать автомобиль в гараж, или в автосервис, во избежание более серьёзных последствий.

Немного придя в себя, решаем, как осуществить ремонт. Можно, конечно, в автосервисе, но и в условиях гаража ремонт головки блока цилиндров на Toyota Corolla 2007-2010 года не займёт много времени.В первую очередь ставим машину на смотровую яму и фиксируем её. Далее, в подкапотном пространстве, освобождаем ГБЦ. Для этого снимаем аккуратно «плиту», воздухофильтр, убираем катушки, откручиваем свечи зажигания. Затем приступаем к демонтажу впускного и выпускного коллекторов. После этого снимаем клапанную крышку. Специальным ключом ослабляем болты, крепящие головку блока.

Наконец ГБЦ лежит на верстаке. Если она грязная, то лучше её помыть для последующей разборки и сборки. Если уж пришлось снять головку блока, то стоит заменить маслосъёмные колпачки и сальники распределительных валов, так как они работают в одном температурном режиме, следовательно, износ у них одинаковый.

Откручиваем верхний крепёж распределительных валов и демонтируем их.Для замены маслосъёмных колпачков понадобится специальный съёмник. С его помощью сжимаем пружины клапанов, убираем сухарики. Затем ставим новый колпачок, и с помощью оправки осаживаем его на посадочное место. Эту операцию проделываем со всеми клапанами. Затем с помощью съёмника ставим пружины и устанавливаем сухарики в верхние чашки клапанов.

Старые сальники можно вытащить, подцепив их отвёрткой. А вот ставить новые надо аккуратно, стараясь не повредить. Устанавливаем и закрепляем распределительные валы.

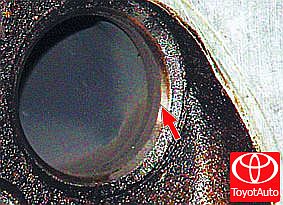

Очередь дошла до прокладки, из – за которой пришлось осуществить ремонт головки блока цилиндров на Toyota Corolla 2007-2010 года. Внимательно осматриваем металлические кольца, обрамляющие отверстия. Возле одного из колец обязательно обнаружите прогоревший участок, через который охлаждающая жидкость уходила в блок двигателя.

Теперь берём новую прокладку, также внимательно осматриваем, и если не обнаружили дефектов, то ставим её на блок двигателя. Затем устанавливаем головку блока и наживляем болты. Затяжка начинается от середины и далее в шахматном порядке. Вся остальная сборка проходит в обратном порядке. После пробега первой тысячи км, желательно протянуть головку ещё раз.

Двигатель 1ZZ: характеристики, ремонт двигателя 1ZZ-FE

![Двигатель 1ZZ]()

![]()

![]()

![]()

![]()

Наши мастера вернули к жизни не один десяток таких «приговоренных» двигателей и имеют свои собственные наработки, выполняя капитальный ремонт 1ZZ. Данный тип двигателя имеет ряд конструктивных особенностей, которые необходимо учитывать, выполняя ремонт 1ZZ без замены шорт-блока.

![Восстановление двигателя 1ZZ-FE]()

Технические характеристики 1ZZ FE 1,8 л/120 – 143 л. с.

Основной особенностью семейства ZZ моторов Toyota является алюминиевая гильза цилиндра внутри алюминиевого же блока. Рядная схема двигателя с газораспределением DOHC V16 дополнена гидромуфтой распределения фаз на впускном распредвалу и системой двойного, а затем индивидуального зажигания DIS-2/DIS-4, соответственно.

![]()

Блок цилиндров 1ZZ FEДля моделей Toyota Vibe, Corolla, Matrix в течение двух лет (2003 и 2004 гг.) был доступен нагнетатель TRD. Цепной привод использован для повышения ресурса ГРМ привода, отодвигает капремонт минимум на 150 тысяч пробега. В серии 1ZZ самые большие объемы камер сгорания шатрового типа.

Отсутствие в конструкции гидрокомпенсаторов с одной стороны снизило требования к качеству масла, с другой, добавило регулировку тепловых зазоров клапанов своими руками каждые 30000 км пробега.

![]()

Конструкция коленвалаВ итоге разработчики получили следующие технические характеристики 1ZZ FE:

город – 10,3 л/100 км

болт сцепления – 19 – 30 Нм

крышка подшипника – 68 – 84 Нм (коренной) и 43 – 53 (шатунный)

головка цилиндров – три стадии 20 Нм, 69 – 85 Нм + 90° + 90°

На видео представлен процесс расточки цилиндров блока двигателя 1.8л бензин 1ZZ-FE от Тойота Королла, Рав 4, Авенсис, Селика, Версо, МР2 (Toyota Corolla, RAV4, Avensis, Celica, Verso, MR2) под ремонтные гильзы!

Расточка блока Toyota 1ZZ-FE наряду с гильзовкой – это те процедуры, которые проводятся на специальном оборудовании в сервисных центрах, поэтому простые автолюбители о них, как правило, знают немного. Но проводятся они достаточно часто, поэтому всем владельцам авто будет полезно ознакомиться с информацией из этой статьи.

Что дает расточка и зачем она нужна?

Во время эксплуатации мотора поршни трутся о стенки цилиндров, создается сила трения, которая отрицательно сказывается на состоянии стенок, разрушая их и создавая различные царапины и задиры. Также зеркало цилиндра первичную круглую форму и становятся овальными, т.е. формируется так называемая «эллипсность». Визуально вы ее не заметите, поэтому для ее определения используются специальные измерительные приборы (нутромер). Из-за неправильной формы ухудшается прилегание к нему поршня (образуется зазор), и газы могут прорываться через него в картер, а масло в камеру сгорания. Расточка блока Тойота Королла 1.8 позволяет снять со стенок небольшой слой металла, тем самым выравниваются стенки (убираются задиры) и восстанавливается правильная форма цилиндра.

Какие признаки говорят о необходимости расточки?

В первую очередь следует посмотреть на потребление двигателем моторного масла и на цвет отработавших газов. Если вы заметите повышенный расход масла, а из выхлопной трубы начнет валить сизый дым, то это верный признак того, что необходимо как можно скорее обратиться в сервис.

Почему расточка, а не контрактник?

На многие модели автомобилей даже контрактные двигатели стоят довольно дорого, не все могут их себе позволить. Расточка и гильзовка – те процедуры, которые помогут восстановить работоспособность мотора в кратчайшие сроки и не ударят по вашему кошельку.

Какие двигатели нельзя растачивать?

Все блоки цилиндров изготавливаются либо из чугуна, либо из алюминия. И те, и другие, имеют свои преимущества и недостатки. Так, чугунные двигатели более прочные и долговечные, идеально подходят для расточки, но имеют плохой теплоотвод. Алюминиевые блоки, наоборот, обладают меньшей прочностью, но лучшим отводят тепло. Для увеличения долговечности алюминиевых блоков они покрываются специальным кремниевым составом, который нельзя стачивать. Поэтому их часто называют одноразовыми.

Какие еще цилиндры нельзя растачивать? Во-первых, те, которые уже были расточены в последний ремонтный размер. Во-вторых, глубина повреждений на стенках, которых превышает допустимую максимальную глубину расточки Corolla. В таком случае обычно применяется гильзовка 1zz.

Если вы столкнулись с необходимостью установки сухой гильзы с проведением расточки двигателя Селика, как в вышеописанном втором случае, мы рекомендуем обратиться к специалистам, т.к. такие работы требуют наличия профессионального высокоточного оборудования. Мы предлагаем свои услуги по расточке, шлифовке и гильзовке двигателя Авенсис в Москве. Мы гарантируем высокое качество выполнения всех ремонтных работ, т.к. все они выполняются квалифицированными специалистами на современном высокоточном оборудовании с соблюдением всех рекомендаций завода-изготовителя. Расточку цилиндров в Москве мы осуществляем по адресу ул. Котляковская д.2, там же находится наш магазин запчастей тойота. Вы можете сами привести свой блок на ремонт в любой день с 9:00 до 19:00 или сделать это по телефону, не выходя из дома. Мы отправим к Вам курьера, который заберет ваш мотор в ремонт и вскоре доставит обратно. Обратившись к нам вы сэкономите свое время и можете быть уверены в качестве ремонта, поскольку на все мы предоставляем гарантию на все оказываемые услуги.

Цена расточки Corolla отличается в зависимости от типа двигателя (рядный или V-образный), от материала блока (алюминий или чугун) и страны-изготовителя (ремонт иномарок стоит дороже). Поэтому лучше уточнять цены гильзовки Avensis Verso по телефону. Мы с радостью вас проконсультируем и ответим на все интересующие вопросы. Поэтому звоните и не откладывайте ремонт своего ДВС. Чем раньше вы отремонтируете свой блок, тем раньше сможете снова эксплуатировать свой автомобиль.

Качественно расточенный или гильзованный блок продлит срок службы двигателя минимум на 120-150 тыс. км. при условии грамотного и бережного обслуживания ДВС.

Особенности конструкции

Японскими и североамериканскими разработчиками в двигатель 1ZZ FE заложены следующие конструктивные особенности:

- крышка ГБЦ – выполнена из сплава магния и алюминия, устанавливается на акриловую прокладку;

- головка блока цилиндров – впускные каналы вертикальные, каналы ОЖ расположены возле впуска;

- блок цилиндров – блок крышек подшипников цельный, часть деталей отлита в корпусе;

- поршень – с вытеснителем на торце, размерных групп нет;

- шатун – кованый из ванадиевого сплава;

- коленвал – 8 противовесов, 5 опор, изготовлен литьем из чугуна;

- ГРМ – толкатели 35 стандартных размеров вместо шайб для регулировки тепловых зазоров, привод многорядной роликовой цепью с 8 мм звеном;

- механизм VVTi – только на впускном распредвалу.

![]()

Крышка ГБЦ![]()

Конструкция камеры сгоранияПроизводитель разработал специальную охлаждающую жидкость SLLC Toyota Genuine с высоким эксплуатационным ресурсом 80000 км.

Особенности конструкции двигателя 1ZZ

До 2002 года, когда была проведена модернизация (рестайлинг) двигателя 1ZZ, повышенный расход масла был связан в основном с заводскими недоработками в конструкции двигателя. Так поршня имели слабую пропускную способность маслосливых каналов, что приводило в итоге к быстрому износу и закоксовыванию маслосъемных колец из – за недостаточного охлаждения поршней.

Из-за оксидной коррозии компрессионных колец и потери их эластичности происходил износ зеркала цилиндров. Единственный предлагаемый ремонт заводом, это расточка коленчатого вала на один размер.

После модернизации двигателя в поршнях было увеличено количество каналов для выхода масла, а также было применено другое покрытие поршневых колец. Кольца стали азотировать и покрывать хромом, что избавило их от коррозии. Было также рекомендовано увеличить количество заливаемого масла до 4 литров, для этой цели завод выпустил новый масляный щуп.

Перечень модификаций ДВС

В дополнение к базовому варианту мотора 1ZZ-FE были созданы две модификации:

- 1ZZ FED – производится в Японии (г. Шимояма), имеет крутящий момент 171 Нм в высоком диапазоне оборотов, мощность 140 л. с.;

- 1ZZ FBE – бразильская версия специально под биотопливо Е100 Этанол.

![]()

Расположение коллекторовКроме того, моторы отличались рабочими характеристиками за счет прошивки ЭБУ:

- в 1998 году использовались параметры 171 Нм и 130 л. с.;

- с 2000 года произведена форсировка до 136 л. с.;

- одновременно с этим выпускался дефорсированный силовой привод 129 л. с.;

- с 2003 года крутящий момент зажали до 161 Нм, а мощность упала до 125 л. с.;

- модернизация 2004 года снова повысила характеристики ДВС 171 Нм и 140 л. с.

В последний год выпуска – 2007 крутящий момент остался прежним 170 Нм, а мощность снизилась до значения 132 л. с. За все годы производства навесное оборудование доработкам не подвергалось.

Плюсы и минусы

Мотор гнет клапана во время внезапного обрыва цепи или перескакивания звена. Несмотря на высокую теплопроводность алюминия, блок склонен к перегреву. Искажается геометрия конструкции, возможно заклинивание поршней или клапанов.

![]()

Впускной коллекторС другой стороны, мотор высокоресурсный, до полной выработки блока ШПГ, коленвал, ГРМ и прочие узлы остаются ремонтопригодными. Проблема с «масложором» исчезла после доработки в 2005 году конструкции маслосъемных колец.

Список моделей авто, в которых устанавливался

Базовый атмосферный мотор 1ZZ FE разрабатывался для следующих легковых моделей Toyota:

- Wish – минивэн пятидверный;

- Allion – молодежный седан спортивного оттенка;

- Isis – минивэн семиместный;

- Corolla CE/S/Le/VE/Fielder/Runx – для японского рынка;

- Corolla Altis – для азиатского рынка;

- Opa – кроссовер/универсал полноприводный;

- Premio – крупногабаритный седан класса D;

- Avensis – седан, лифтбэк и хетчбэк;

- Caldina – универсал переднеприводный;

- Matrix XR – переднеприводный хетчбэк с дизайном кроссовера;

- RAV4 – кроссовер полноприводный;

- Celica GT – полноприводный кабриолет, лифтбэк и хетчбэк;

- Vista – хардтоп для внутреннего рынка Японии;

- MR2 – двухместная спортивная версия;

- WiLL VS – комбинация спортивного универсала и хетчбэка.

![]()

Toyota CelicaОказались пригодны характеристики двигателя для автомобилей еще двух производителей:

- Pontiac Vibe – универсал с чертами хетчбэка;

- Chevrolet Prizm – классический седан и хетчбэк.

Модификацией 1ZZ FED комплектовались машин Toyota Will VS, Wish, MR2 Spyder, Celica GT и Corolla. Бразильский мотор стоит исключительно на Тойотах Короллах и только в этом государстве.

Регламент обслуживания 1ZZ FE 1,8 л/120 – 143 л. с.

Оригинальный мануал для удобства владельца приводит описание параметров, которыми изначально обладает двигатель 1ZZ FE, и периодичность замены расходных элементов/деталей:

- приводной ГРМ ремень разработчик рекомендует осматривать постоянно, менять на рубеже 90000 пробега;

- ремни, раскручивающие навесное оборудование, подлежат замене после 40 – 50 тысяч км;

- заливать новый антифриз и моторное масло рекомендовано экспертами через 30 и 7,5 тысяч км, соответственно;

- система картерной вентиляции продувается после 25000 пробега;

- картридж фильтра воздушного приходит в негодность через 1год/15000 км;

- топливный фильтр меняют после 30000 пробега.

![]()

Замена ремня навесного оборудованияНесмотря на надежное и простое устройство ДВС, выпускной коллектор эксплуатируется в экстремальных температурных условиях, а значит, может прогореть уже через 50 – 60 тысяч км.

Ремонт двигателя 1ZZ-FE,3ZZ-FE,4ZZ-FE

Информация

Здравствуйте! Меня зовут Евгений, и я специализируюсь на ремонте и техническом обслуживании автомобилей Toyota (Тойота) с силовыми агрегатами 1ZZ-FE, 3ZZ-FE, 4ZZ-FE,1(2NZ)-FE более 10 лет. Предлагаю качественный ремонт (гильзовку,расточку) двигателей: 1ZZ-FE, 3ZZ-FE, 4ZZ-FE, а так же проведение технического обслуживания. Я индивидуально подхожу к любой ситуации, приемлю различные варианты решения возникших вопросов ремонта и даю гарантию на свою работу. В случае, если у Вас нет возможности самостоятельно приобрести все необходимые расходные материалы и запчасти для проведения ремонта автомобиля, окажу в этом помощь. Причем, стоимость запчастей будет ниже цен магазинов. А так же, если Вам интересен процесс ремонта, предоставлю фотоотчет проведенных работ.

Итак, если необходимы такие виды работ, как:

Прошу учесть, что определить неисправность Вашего двигателя по WhatsApp, или по телефонному звонку максимально точно я не могу, хотя первичная информация в Вашей заявке (какой двигатель, какой автобиль, какой пробег по одометру, производился ли ремонт и какой, другая информация) конечно же для меня необходима, поэтому, чтобы диалог по вопросам неисправности Вашего двигателя нес конструктивный характер, запишитесь ко мне на диагностику, хотя бы по механическим шумам (см. прайс) тогда я максимально точно охарактеризую работу двигателя и дам рекомендации по его ремонту.

Обзор неисправностей и способы их ремонта

Атмосферный бензиновый рядный алюминиевый мотор 1ZZ FE имеет следующие дефекты конструкции:

Вибрации выработка задней подушки ДВС замена подушки Плавающие обороты 1) засор дроссельной заслонки

2) износ РХХ1) прочистка дросселя

2) замена регулятора холостого ходаСторонние шумы 1) поломка натяжителя

2) растяжение цепи1) замена натяжителя

2) замена цепиС 2005 года доработана конструкция маслосъемных колец, поэтому при высоком расходе смазки на моторах, выпущенных раньше этого периода, достаточно поменять кольца для решения проблемы.

При достаточно высокой общей надежности у двигателя 1ZZ-FE есть несколько недостатков, игнорирование которых приводит к очень дорогому ремонту или необходимости покупки контрактного двигателя.

Жор масла

Серьезная проблема двигателя 1ZZ-FE заключается в повышенном расходе масла. Особенно остро жор масла проявляется на двигателях, выпущенных до 2005 года. Все дело в неудачных поршнях – они не только облегченные, но и получили неудачные маслосъемные кольца, которые просто залегают и закоксовываются. В канавках маслосъемных колец всего четыре отверстия для отвода масла, которые также быстро забиваются подгоревшим маслом.

В 2005 году компания Toyota выпустила ревизионные поршни, у которых восемь маслоотводящих каналов увеличенного диаметра с выемками, «улавливающими» масло, снимаемое кольцами.

Последствия жора масла

Игнорировать повышенный расход масла на двигателе 1ZZ-FE ни в коем случае нельзя, так как он приводит к следующим последствиям:

- неправильно сгорает топливо-воздушная смесь;

- выпускные клапана обрастают «масляным коксом»;

- разрушаются седла выпускных клапанов;

- снижается компрессия из-за проседания клапанов;

- топливо проникает в картер через зазор между стенкой цилиндра и залегшими маслосъемными кольцами;

- продукты сгорания топлива и масла проникают в картер через зазор между стенкой цилиндра и залегшими маслосъемными кольцами на такте выпуска;

- продукты сгорания масла разрушают катализатор;

- выходит из строя лямбда-зонд;

- быстро деградирует масло;

- возникают задиры на поверхностях пар трения;

- увеличивается риск перегрева двигателя из-за повышенного расхода топлива и локального нагрева;

- возникает вероятность деформации блока цилиндров.

РЕШЕНИЕ: Проблема жора масла на двигателе 1ZZ-FE решается заменой старых поршней на ревизионные, которые появились на моторах с 2005 года. Также необходимо поменять и сальники клапанов. Чем раньше будут заменены поршни, тем дешевле обойдется ремонт двигателя Тойота 1ZZ-FE.

![]()

Перегрев двигателя

Обычно на чугунных гильзах двигателя 1ZZ-FE хон сохраняется очень долго и даже на 15-летних двигателях вопросов не вызывает. Однако теплопроводность чугунных гильз оставляет желать лучшего. Поэтому при проблемах с маслосъемными кольцами, возникновении неправильного и избыточного (из-за снижения КПД двигателя при снижении компрессии) сгорания топлива вместе с маслом чугунные гильзы могут деформироваться.

Заклинивание двигателя

Снижение уровня масла, а также его разжижении топливом и продуктами сгорания, на двигателе 1ZZ-FE можно просто «проморгать», что в результате приведет к сильнейшей выработке постелей распредвалов, а в худшем случае – к заклиниванию двигателя.

Растяжение цепи

Как уже упоминалось, цепь на двигателе 1ZZ-FE не отличается долговечностью. Она может растянуться и начать греметь как при пробеге в 150 000 км, так и при вдвое больших показателях.

Читайте также:

- Номинальный зазор:

- подшипник №3