Резьба шпильки блока уаз

Обновлено: 30.04.2024

Вопрос про шпильки .

Вот стал собирать двиг, вкрутил шпильки, долго искал шпильки на 11 длиной 140мм под головку блока. Поставил голову и стал притягивать, как на уазбуке сначала моментом 3 все гайки, потом 5, так вот, 3я гайка, если по схемке затяжки не захотела крутиться до 5 - проворачивается с усилием около 1-1.5 кг. Ну думаю либо шпильке того либо гайке, раскручиваю - все ок => гайка вытягивает шпильку из блока . Я злой на все на свете, разбираю, выкручиваю все шпильки . матерб свою тупую голову, что оказывается шпильки на 12, радуюсь что резьба в отверстии есть, вытаскиваю немного обломков резьбы. много думаю и матерюсь :))))

Еду в магазин там беру к-т шпилек и гаек на 12, приезжаю домой - фигвам . Оказывается шпильки на 11, продолжаю материть все и вся. Беру штангель и начинаю мерить диаметр отверстий под шпильки. Оказывается у всех отверстий диаметр 10 мм, а у этих 10.5 мм. Эти - это отверстия 3-4 по мануалу . Много думал, купил(загодя) самый офигенный фиксатор резьбовых соединений, залил его - в инструкции написано ждать сутки, намазал закрутил по максимуму жду .

Потом поехал на ДР, проверить не могу ..

[strong]Вопрос такой - типа у меня блок говно . Производитель наших блоков - говно . [/strong]Или я - . чего-то не понял .

Думаю у кого-нить были подобные проблемы - точить какую-нить спец шпильку или как ваще такое решать . Перерезать резьбу на 12 - сверх большой гемор связанный с полной разборкой двигла .

[strong]Любителей пошутить, покритиковать и подыбнуть прошу тут не сорить, а писать в мыло или аську под ник. [/strong]

Еще раз хочу упомянуть, что блок у меня редкой б/н, совсем не хочется убить его или двиг вообще из-за пробитой прокладки .

Еще раз повторю что тянул динамометрическим ключом, нежно и аккуратно .

Если можешь напиши процес, @ля для тупых Ну по пунктам - на скока рассверливал отверстие - какие-нить приспособы использовал .

Какой шаг новой резьбы и как глубоко резал .

Мож какие - тонкости-хитрости .

Ответы Смысл всей этой затеи собрать машину .

Потратил на з/ч я ровно стока скока стоит новый двиг .

Но, купив новый двиг, его смело можно разобрать и собрать заново, заменив, подточив, доработав напильником более 50% з/ч .

При этом можно столкнуться с теми же проблемами типа сраной нарезки резьбы .

Вот для япошки дешевле купить почти новый двиг с жопани, т.к. перебирать старый дороже, да и мастера. Но с их документацией спокойно можно перебрать, т.к. она качественная и все зазоры и прочая лабуда обязательно указана, а у меня 4 книги по УАЗу и все равно 1001 хитрость вычитываю в нете .

Ясен пень, что, скорее всего, я не буду больше собирать двиг для УАЗа - это так, для общего развития.

По времени, наверное с месяц - в общем я собирал з/ч .

С месяц их дорабатывал. потом наступила активная пора учебы - 2 мес. потом немного лета и много дел - нет время, щас появилось время, пытаюсь собрать, но не гнать халтуру - себе же .

Поверь мне, какую-нить хонду собрать/разобрать намного проще и быстрее, т.к. там все грамотно и сделана она для людей, чтобы на ней не только комфортно ездить, но и чинить можно было .

Читаю архивы - не я первый, про нарезку прям так . Вот читал, что народ, если сталкивается с такой багой просто перерезает резьбу под 12, причем своими силами . Еще пишут, что и в голове приходится развертывать , имхо у меня шпильки на 12 в голову проходят спокойно .

Вопрос 1 - перерезать тока 2 отверстия, у которых увеличенный диаметр

Вопрос 2 - есть ли какое-то приспосабление, которое не дает метчику пойти криво, а пускает точно под 90 град .

Вопрос 3 - до какого диаметра рассверливать отверстие под шпильки М12 .

УАЗ 469 Хаки › Бортжурнал › Замена шпилек ГБЦ, Ремонт резьбы

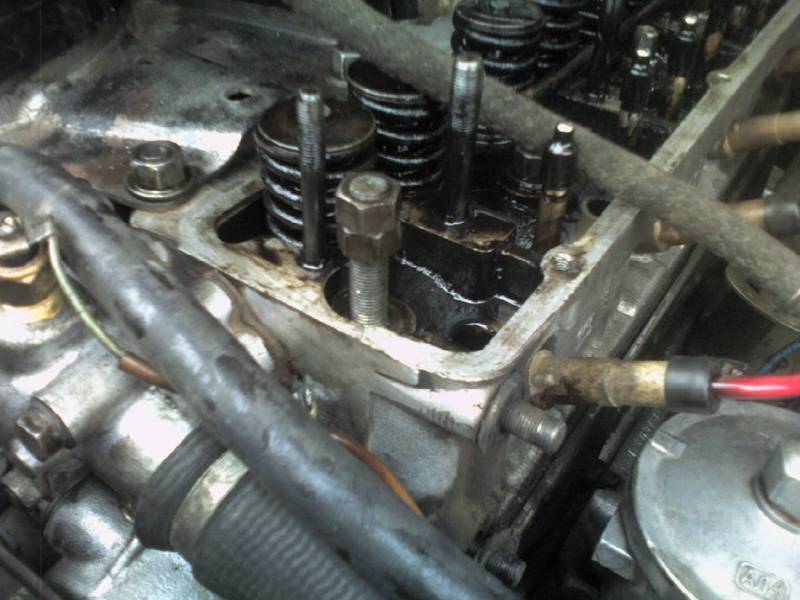

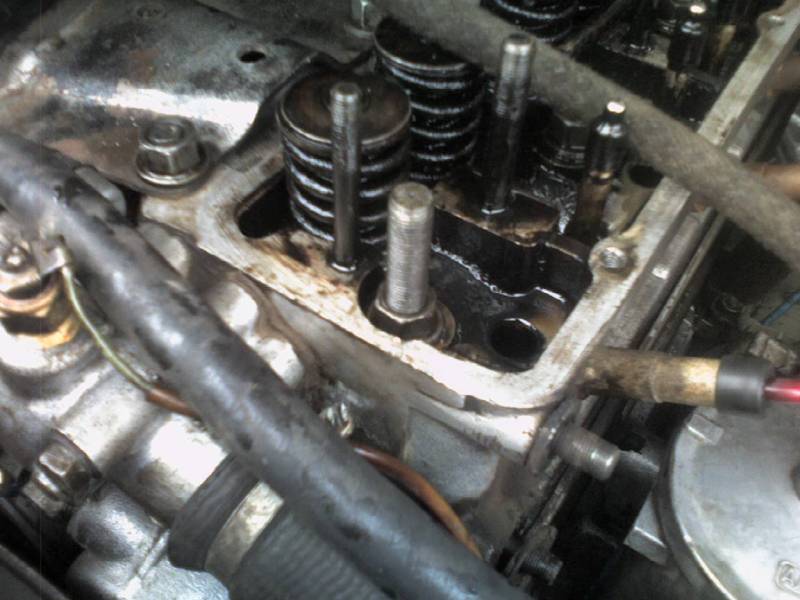

Многие наверно сталкивались с ситуацией, когда резьба на шпильках срывается, слизывается при затяжке. А то бывает и шпильки из блока вытягивает. Моторы то у нас старые. В моем случае шпильки, которые вкручиваются в блок имели резьбу М11 со стандартным шагом. Выкручиваться шпильки очень не хотели. Мотор как никак 414 (21) Ну то есть старый очень, За весь срок службы не все шпильки менялись, были несколько ремонтных М12 с каким то мелким шагом. Для страгивания, расшевеливания закисших шпилек применялся молоток и вд40 Большинство шпилек м11 выкрутилось, но некоторые особо закисшие при выкручивании наволакивали на себя алюминий. резьба при этом естественно приходила в негодность. Одна шпилька совсем не хотела откручиваться. Вернее она сначала сдвинулась, сделала пару оборотов и намертво встала. Пришлось её срезать под корень и высверливать. В итоге сохранить резьбу все равно не получилось. Сверло немного ушло в сторону (высверливал дрелью) и подточило витки резьбы. Для наших моторов существуют ремонтные шпильки м12\м14, а так как у меня с завода стоят м11, то шпильки м12 стандарт — уже являются для меня ремонтными. А так как в моем моторе уже использовались шпильки м 12 с непонятным шагом, придется пересверливать отверстия под шпильки м12\м14. Чтобы поверх испорченой резьбы м11 нарезать новую, м12 надо (хотя и не обязательно) рассверлить существующее отверстие сверлом 10.2 Снимется там совсем чуть чуть. Так что рассверливанием можно пренебречь. Главное при нарезке резьбы не закосить… а то шпилька криво стоять будет. Для упрощения операции надо вкрутить пару шпилек в блок. и от этих шпилек в 2х осях посматривать ровно ли стоит мечик. Делать это стоит каждые пол оборота. Далее для нарезки ремонтной резьбы м14, надо рассверлить отверстие сверлом 11.9 Хочу добавить, что в идеале конечно сверлить такие вещи на станке. (чтоб не закосить) Но если делается это скажем на машине (не снимать же ради этого мотор) :) то делаться это будет дрелью. а как известно человек — не станок и просверлить отверстие не разбив его немного мы не сможем. для этого сверло стоит взять на 2 десятки поменьше от номинального . то есть 11.7

Пишу это для тех кто собирается поменять шпильки и не знает с чем может в итоге столкнуться. надеюсь моя статейка немного подготовит нуждающихся, хотя ничего особенного\нового я здесь не описал.

Восстановить сорванную резьбу в блоке холодной сваркой

Во время замены прокладки коллектора было обнаружено, что резьба в блоке цилиндров сорвана. Предоставляю отчет по попытке №1.

Это был больше эксперимент, чем реальная надежда на успех. Берем шпильку, которая должна была вкрутиться в сорванную резьбу и берем подходящий по размеру болт.

Я взял новый болт потому что шпилька была вся в масле и резьба на ней была уже немного подорвана.

Обрабатываем растворителем место сорванной резьбы. Для этого я взял медицинский шприц и с его помощью облил растворителем отверстие в блоке.

Затем продул отверстие продувочным пистолетом (можно использовать любой насос) И так как расворитель не избавляет нас от жира, промыл отверстие обезжиривателем. Снова продул пистолетом.

Теперь берем холодную сварку (Осталась у меня после прошлых ремонтов), отрезаем необходимое количество, увлажняем пальцы и приступием к разминанию холодной сварки. В инструкции к материалу подробно описан процесс подготовки поверхности и как использовать материал.

Когда пластилин стал мягким и липким, тщательно вдавливая в резьбу намазал на болт.

Вкручиваем в сорванную резьбу и не затягиваем сильно.

Вот и все, теперь остается только подождать время, указанное в инструкции. Я подождал сутки (я уже ездил на автомобиле, прогрев ускоряет реакцию).

Прошли сутки и я попробовал притянуть коллектор к блоку. Начал аккуратно притягивать гайкой коллектор к блоку. Не оказав практически никакого сопративления шпилька вышла из блока. Холодная сварка НЕ справилась с работой. По фото видно, что материал крепко сидел в резьбе и к подготовке поверхности здесь нет никаких претензий. Прочность самого материала оказалась недостаточной.

Проблема была решена другим способом.

Шпилька блока ДВС

когда найдешь кислоту то сначала попробуй на чем нибудь потренироваться--но соблюдай предельную осторожность--всё таки это не уксус--дырки на руках прожигает влёт!

Да я понял, что алюминиевый. На 402 как раз алюминиевый. Да и головки все алюминиевые. Надо попробовать.

когда найдешь кислоту то сначала попробуй на чем нибудь потренироваться--но соблюдай предельную осторожность--всё таки это не уксус--дырки на руках прожигает влёт!

Золото, некоторые металлы платиновой группы и тантал инертны к азотной кислоте. За алюминий ничего.

Ребята! Вы че в школе не учились? ((((

Золото, некоторые металлы платиновой группы и тантал инертны к азотной кислоте. За алюминий ничего.

Ответы одних проникнуты состраданием к Палычу: его жалели, понимая, как легко потерять авторитет у клиентов. Другие же ругали за то, что не рассверлил на полмиллиметра отверстие под новую резьбу, за плохой инструмент, справедливо пеняя на ненадежность сварки метчика с шестигранником.

Ну а как насчет конструктивных предложений? Их немало - от заслуживающих внимания до несерьезных. Начнем с последних. По предыдущим задачам конкурса мы уже поняли - желающих высказаться всегда больше, чем тех, кто знает, о чем идет речь! Нет, мы не против такого "расклада" - это оживляет обсуждение. Хотите пример? Шпильки, о которых говорится в задаче, на двигателе ЗМЗ-402 ввернуты в резьбовые гнезда, а те - на дне глубоких отверстий - колодцев чуть большего диаметра. Хотя метчик у Палыча и оказался плохо сварен со стержнем, само это решение - не случайное. Видно, длинного ("машинного") метчика у мастера не было, вот и пришлось удлинить обычный.

Не обратив внимания на эти "пустячки", добрый десяток читателей предлагает. "вывинтить выступающий (!) обломок" газовым ключом. Или предварительно приварить к нему гайку, стержень и т. п. (А то Палыч сам бы не догадался, будь такое возможно!).

Понима я, что обломок метчика скорей всего заклинен, умельцы предлагают налить в канал масла (в том числе касторки), олеиновой кислоты, солярки, керосина, заодно хорошенько обстучать огрызок. Можно, считают другие, нагреть блок паяльной лампой или горелкой градусов до 150-200 - глядишь, метчик освободится!

"Продвинутые", как нынче говорят, технологи предложили. высверлить твердый обломок (HRC > 60) - конечно же, не простым, а алмазным сверлом! Но как сделать, чтобы оно не ушло в сторону, не продырявило мягкий алюминиевый блок? Дрелью - не выйдет.

Сильнее других поразил наше воображение студент уважаемого вуза, предложивший высверлить (!) в метчике целый ряд (!) отверстий, да еще так, чтобы потом вывернуть обломок шлицевой отверткой. Похоже, в обучении есть перекос в сторону высоких технологий - о "земном" размышляют мало.

Самые изощренные способы ремонта навевают воспоминания о популярном сериале "Скорая помощь". Предлагается вырезать кусок блока с обломком, выбить метчик (теперь-то зачем?), образовавшуюся прореху заварить аргоном, обработать. Последняя стадия - сделать отверстие и нарезать новую резьбу. Только и всего. Вас смущает аргонно-дуговая сварка? Полноте, в стране столько развалившихся предприятий ВПК - там и не такое можно купить!

Самый простой и очень надежный способ удалить обломок - химический. Еще М. В. Ломоносов, счастливо избежавший ремонта автомобильных двигателей, говорил: "Далеко простирает химия руки свои в дела человеческие. "

Студент ЛПИ Андрей Пономарев удалил обломок шпильки раствором азотной кислоты (примерно 10-процентным). Алюминий от нее не страдает. Налил в отверстие, часа через два удалил образовавшиеся соли, промыл дистиллированной водой, снова налил кислоту. Два дня - и дело сделано! Так же, только гораздо быстрее, растворится и обломок метчика - настолько, что его остатки легко вынуть.

Резьба шпильки блока уаз

Не хотел плодить новые темы, поэтому напишу здесь.

У кого есть информация по длинее стандартных шпилек крепления головки блока цилиндров М11 на блок ЗМЗ-24 (Д, 01)

Купил блок без шпилек. Нашел шпильки М11 по городу длинной 265мм. Пока не закручивал. Кто знает длинну шпилек те, что ближе к коллектору и те которые ближе к толкателям.

Master General писал(а): Не хотел плодить новые темы, поэтому напишу здесь.

У кого есть информация по длинее стандартных шпилек крепления головки блока цилиндров М11 на блок ЗМЗ-24 (Д, 01)

Купил блок без шпилек. Нашел шпильки М11 по городу длинной 265мм. Пока не закручивал. Кто знает длинну шпилек те, что ближе к коллектору и те которые ближе к толкателям.

Завис на шпильках М11. Нигде не могу найти. Вообще нигде.

Вот пофоткал для справки свои "открытия". Не видал ни в одной книге этих данных.

Сверху 265 мм неизвестно с чего

Дальше 247 мм "длинные" (возле коллектора) 291862-П

Дальше 237 мм "короткие" (возле толкателей) 291854-П

Резьбы на шпильке: крупная - М11х1,5, мелкая - М11х1

Заказал на заводе в Днепре изготовление мелкой партии шпилек. Помотрю, что родят. Собирать из более длинных(265мм) не хочу - очень большие шайбы придется ставить - неохота, да и такая шайба элемент ослабления кострукции.

Спасибо гребанному заводу ЗМЗ за то, что не обеспечивает свои творения налепленные милионными тиражами необходимыми запчастями.

Поползли ещё две шпильки после замены прокладки, крайние те что ближе к помпе! Снимать ГБЦ не хочу, нет времени, заказал токарю шпильки с конусной резьбой с 12 на 13 в нижней части, верхнюю резьбу сделал длиннее на 25мм дабы затянуть на ней две гайки! Далее закалю, закручу шпильки прямо через ГБЦ, а лишнее отрежу.

Всё было, всё проходили. Был гемор со второй от радиатора длиной шпилькой, потом с первой.

265мм это те шпильки которые по длиной стороне на 80-й бензин, под кронштейн возухана и/или под крюк (какие-то там крюки ставили у 4-го горшка по вроде как) очень дефицитная вещ. Да собственно вообще все эти шпильки очень дефицитны. Более того, у меня (со срезанной под 92 бензин головой) шпильки 245 не хватило! Магаз в котором они в полу-частном порядке продавались загнулся.

Эксперименты с самоделом тож туфта. Первых 2 (калёных) шпильки не хватало, срезало резьбу при затяжке. 3-ю (с каждым разом всё понемножку больше калили) так, что она выдержала затяжку и даже выдержала протяжку. но через неделю - две лопнула (без особых нагрузок). Там эти сраные шпильки надо из спец стали валять (на форуме в какой-то теме пробигала маркировка стали) и потом предположительно на калить а цементировать (но опять же 100% данных нету). Более того, при изготовлении шпилек очень важна фаска на большой резьбе. Т.е. если глянуть на шпильку, она сама по себе почти 12мм в диаметре а на резьбах снято немного металла и нарезана (опять же возможно не нарезана а накатана) резьба. Так вот этот типа бордюра - принципиально важен! Ибо если его нету, то шпилька не упирается в блок этой фаской а крутится пока до дна отверстия не дойдет из-за это шпилька внутрь входит больше чем надо, и сверху места не остаётся. То что мне удалось найти на рынка из новодела - сыромять.

Теперь возможные решения (кторые рассматривались)

* найти 11-ю. Но это практически не реально. Мне повезло тем что механик мой очень с энтузиазмом подошёл к этой машине и . спустя полгода ему удалось из Узбекистана две "выписать". Одна брак оказалась. До этого и он и я искали шпильки на разборке. утопийно. Открываешь двигатели (если ещё найти удалось 24д) а там уже 12(!) шпильки.

* взять 12 шпильку отдать чтобы нижнюю резьбу (та что в блок) перерезали на 11. Это реально, но лучше брать 3-4 шпильки, что бы выбрать где меньше следов от 12. У меня не проканало из-за длины, их нуникак не хватало. Т.к. алюминий всяко мягче стали, срезание старой резьбы шпильку не портит. Для короткой стороны реально.

* перерезать на 12-ые. Это вообще говоря самый простой и наверное правильный вариант. Движков которые спокойно с такими ходят в мойм понимании довольно много. Более того мы кодга у lexx-а из одного 24д такие вынули, там одна или две шпильки стояли короткие на длиной стороне. Так что должно хватать длины.

* Есть ремонтные шпильки с 14 резьбой. Есть которые в блок вниз вкручивать, но это геморойно и они всё-равно короткие, а есть те что в верх блока вкручивать. Уазовские. Но не знаю, у меня блок сильно пожат изнутри был я побоялся перерезать. И что там у них с длиной то-же не ясно.

Гайки ещё кстати некоторый вопрос. там по идее от уаза подходят, но там толи сыромять толи шаг не совпадает. точно уже не помню. Последние в магазе волговские скупал.

Шпильки загнал на место.

Далее лишнее отрезал отрезным кругом при помощи дрели и специальной насадки для круга!

Как выкрутить шпильку ГБЦ

Особенности и преимущества шпилек ГБЦ

В любом моторе головка блока цилиндров (ГБЦ) крепится к самому блоку шпильками. Они вворачиваются в блок таким образом, чтобы обеспечить наилучшее и равномерное прижатие ГБЦ к блоку. Качественно обжатая прокладка исключает утечку масла и тосола и проникновение газов из цилиндра в картер двигателя. Крепежные изделия изготавливают из высококачественной стали. Однако со временем резьба на них может подвергнуться коррозии, быть забита различными загрязнениями. Вследствие воздействия высоких температур эти загрязнения спекаются, и гайка «прикипает». При попытке выкрутить такую прикипевшую гайку при превышении предельного усилия либо срывается резьба, либо крепеж обламывается. В обоих случаях требуется заменить обломанную часть.

Замена шпильки

Опытные мастера рекомендуют выкрутить и менять все шпильки одновременно. Детали из одной партии обладают близкими физико-механическими характеристиками, будут равномерно воспринимать нагрузки и прослужат намного дольше.

Перед тем, как выкрутить, следует обильно смочить резьбу жидкостью WD 40 или керосином. В крайнем случае, подойдет и тормозная жидкость. Если под рукой нет специального съемника, можно выкрутить газовым ключом. Тянуть нужно плавно, без рывков. Если сразу выкрутить не удается, следует нанести WD 40 еще раз и подождать 5-10 минут.

- Сначала все гайки затягиваются до легкого сопротивления.

- Ключом с динамометром добиваются паспортного значения усилия затяжки.

- В последовательности, описанной в руководстве, окончательно обтягивают все гайки.

Гайки тоже можно смазать графитовой смазкой.

Как выкрутить оставшийся обломок

Как выкрутить сломанную шпильку

Если остался торчать обломок, то применяют один из приемов:

- Надевают гайку чуть большего диаметра и приваривают ее. Далее ключом можно вывернуть сломанную шпильку.

- Приваривают поперечный пруток (арматуру) длиной 30-40 см. Пользуясь им как воротком, можно выкрутить обломок.

- Напильником затачивают верхушку под квадрат. Теперь обломок можно выкрутить воротком для метчиков.

Выкручивание обломавшейся шпильки

Если же слом произошел заподлицо с поверхностью ГБЦ (или другого агрегата), по обломок придется высверливать.

Высверливание резьбы обломавшейся шпильки

Перед сверлением следует накрыть ГБЦ плотной тканью, чтобы искры и отходы не попали в цилиндры.

Далее необходимо угловой шлифмашиной с абразивным диском выровнять поверхность обломка. Она должна стать строго горизонтальной. В средине накернивают точку.

Высверливание резьбы обломавшейся шпильки

После прохождения отверстия на всю глубину следует выкрутить из него останки высверленного обломка, используя пассатижи или острогубцы. Далее обязательно нужно пройти отверстие комплектом штатных метчиков.

Замена шпильки ремонтной деталью с нарезанием большей резьбы

Как закрепить шпильку в блоке двигателя

Вопрос такой, когда ставил ГБЦ, одна из шпилек была потянута и закрутить до конца не смог, ее начинало вытягивать по резьбе. Слышал, что вроде есть ремонтные шпильки с увеличенной резьбой. Пользовался ли кто такими шпильками и есть ли они на самом деле?

есть такие, но я нашел только у токарей на СТО занимающимся ремонтом двигателей, у них резьба идет на 14 мм но только та часть шпильки которая вкручивается в блок, в остальном все стандартно

да на здоровье дружище)))

А у нас такие в магазинах продаются 80 руб шт

Именно ремонтные, увеличенные?

да ремонтные увеличенные и резьба на них другая гораздо больше но только стой стороны которой они в блок вкручиваются а верх такой же как у родных сам недавно покупал. Но надо посмотреть что у тебя не ремонтные потянуло

потеплее станет выкручу, щас морозы у нас…зима.

У меня была такая тема с двигателем 24-10. Оказалось что одна из шпилек была не на 11мм, а на 10, при этом "на ощупь" она твердо сидела на резьбе, а по факту втихаря сдвигалась. В результате пробило прокладку и после замены прокладки во время протяжки она и вышла из блока. Снял со старого блока шпильку на 11, поставил с резьбовым герметиком и все! Проблема отпала! Так что проверь все шпильки на "одинаковость" диаметра. Остальное все уже посоветовали.

В том и дело, что у меня тоже шпильки на 11. Вытягивается только одна шпилька, потеплее будет, выкручу ее и замерю. Про герметик как то сомнения беру, что удержит он, нагрузки уж очень большие.

Если 10-ю шпильку поменять на 11-ю, то вполне себе нормально должно нагрузку держать, а "герметик" (анаэробный фиксатор резьбовых соединений) нужен для пущей уверенности в том, что шпилька не отвернется по ослабленной резьбе. Так что родная 11-я шпилька, встав на свое место, по идее, прижиться должна вместо 10-й (если только там действительно на 10мм стоит). А если родную 11-ю резьбу так раздолбало, то дальше только на 12 вкручивать, либо, действительно "последний ремонт" 14-11.

Там резьбу не нарежешь, места под сверло или метчик совершенно нет. Разбирать надо.

Если этот поксипол натолкать в отверстие и закрутить болт в незастывшую массу, держать должно будет (cоответственно, после того, как оно там застынет)?

Там резьбу не нарежешь, места под сверло или метчик совершенно нет. Разбирать надо.

Если этот поксипол натолкать в отверстие и закрутить болт б незастывшую массу, держать должно будет?

Промой/продуй отверстие, обезжирь обе поверхности, зубочисткой нанеси изнутри и на поверхность болта, закрути болт.

Через 15 минут будет готово, а через несколько часов можно нагружать по полной.

Там этот М6 держит торсионную пружину, т.е. одно её "плечо". Пружина достаточно тугая. Возможно, даже, что я сорбал резьбу не потому (или не только потому) что болт пошёл криво, а и потому что пружину "дожимал", закручивая болт.

Может и бпрямь шпильку вкрутить на поликсолобразное, а пружину уже гайкой?

| QUOTE (Волгоградец @ Mar 19 2018, 08:16) |

| А ты пробовал? |

Да, пробовал. Может, обезжирил не очень удачно, не знаю.

| QUOTE (Волгоградец @ Mar 19 2018, 08:16) |

| У меня уже лет 5, кусок впускного коллектора не отслоился и не отвалился! |

Удивительно! Коэффициенты расширения-то совсем разные у материалов быть должны!

Игнат, можно еще вот такую шляпу попробовать. Пишут, что даже выкручивать/закручивать можно после. Но не поручусь, так как сам не использовал.

Когда-то выгнил и отвалился кусок в металлической трубе СО,что идет по всему моторному.

Не помню фирму-производитель:в пластиковой тубе было вещество серо-чёрного цвета,которое нужно было отрезать по нужной длине и хорошенько размять перед применением !

Вот им я и замазал эту дырень-сначала просто чтобы доехать до дома около 100 км!

Но поскольку заказанную деталь пришлось ждать то ли 7,то ли 10 дней-ещё по городу накатал за это время столько же.

Сначала под капот чуть ли не через пару км лазил посмотреть,потом освоился-эта штука держала насмерть !

После замены трубки на новую попробовал её оторвать:в итоге вырвал вместе с металлом !

Так что я бы этот вариант не отметал так сразу.

А вот таким "дел мастерам" я бы без оглядки не доверял-нет у них интереса всё на века делать !

Да и пара АЛЮМИНИЙ-МЕДЬ как бы на это намекают.

| QUOTE (Michalytsch @ Mar 19 2018, 10:12) |

| Не помню фирму-производитель:в пластиковой тубе было вещество серо-чёрного цвета,которое нужно было отрезать по нужной длине и хорошенько размять перед применением ! |

Что-то типа вот такого, я полагаю.

| QUOTE (Michalytsch @ Mar 19 2018, 10:12) |

| Да и пара АЛЮМИНИЙ-МЕДЬ как бы на это намекают. |

| QUOTE (ignat @ Mar 18 2018, 17:17) |

| Сорвана резьба в алюминиевой детали. М6 или М5, длина болта милиметров 12. |

Пробуй применить саморез(с 6-ти гранной головкой) вместо болтика.

Саморезов сразу купи несколько штук. Чтобы оличались немного по наружному диаметру резьбы.

И таким способом:

1. можно нарезать новую резьбу(самим саморезом), с минимальным усилием

2. можно подобрать саморез, который будет "сидеть" наиболее крепко.

З.Ы. делал такое в безвыходном положении. Саморез Держит очень крепко (в АЛ)

| QUOTE (kudrik @ Mar 19 2018, 09:45) |

| Пробуй применить саморез(с 6-ти гранной головкой) вместо болтика. |

Саморезов сразу купи несколько штук. Чтобы оличались немного по наружному диаметру резьбы.

И таким способом:

1. можно нарезать новую резьбу(самим саморезом), с минимальным усилием

2. можно подобрать саморез, который будет "сидеть" наиболее крепко.

З.Ы. делал такое в безвыходном положении. Саморез Держит очень крепко (в АЛ)

Из недостатков, пожалуй, только то, что саморез может обломитсья при закручивании, или, если держать не будет, то тогда точно всё разбирать и решать вопрос "правильным" путём.

p/s про поксипол кстати испытывал сабж в течение двух лет в результате неудачного эксперимента с газовым инжектором. Вместо штуцеров ввернутых во впуск закрутил резьбовые заглушки на поксипол. Когда коллектор сдавал в цветмет часть выкрутилась хорошо а часть просто намертво сидела и ни в какую. Видимо зависит от тщательности размешивания клея.

Ступица УАЗ на шесть дырок

За-то есть комплект тридцать пятой Кобры. Правда на япон-дисках от крузака.

Вот потому и озадачился, рассверлить ступицу и приварганить шесть колёсных шпилек от шнивы. Сделать посадочное для диска 6х139.7 Шпильки тойотовские 48мм длинной и резьба М12х1.5. А шнивовские шпильки 55мм длины и резьба там М12х1.25 Мелкий шаг резьбы ещё лучше.

Почитал соответствующую ветку на Уазбуке. Народ в принципе делает. Ну значит и у меня получится.

Для тренировки, от клиентских уазиков, у меня полно старых ступиц. Вот одну из них и будем мучать 🙂

Значится общая технологическая карта(типа) будет такой:

- Выставить ступицу на поворотный стол в центральную ось;

- Занулить сверло в одно из уже существующих отверстий;

- Просверлить остальные пять отверстий с интервалом в 60 градусов;

- Изготовить на каждую ступицу по одной шпильке М12х1.25 с посадочным 16.2мм.

По всем пунктам теперь подробно.

Выставить ступицу на поворотный стол в центральную ось

Для того, что бы ступицу точно сверлить на поворотном столе, необходимо совместить ось поворотного стола и ось самой ступицы.

Можно поджать ступицу на столе и отцентровать её индикатором. Но, это оправдано при единичной работе. А мне, как минимум, необходимо четыре ступицы рассверлить. Поэтому я решил сделать центровочную втулку из капролона, которая будет входить в посадочное под внешнюю обойму подшипника ступицы. На поворотном столе она будет крепиться на конус Морзе, что вставляется в ЦО поворотного стола. У меня он №4. Сама ступица будет крепиться к поворотному столу через резьбовой шомпол по оси поворотного стола.

Материал для втулки, попался подходящего размера из капролона.

Снаружи размер внешней обоймы ступичного подшипника. Внутри посадочное под КМ №4 и сквозное отверстие в оси под шомпол.

Теперь у нас ступица строго в оси поворотного стола 😉

Занулить сверло в одно из уже существующих отверстий

Так как сверло имеет размер меньший по отношению к диаметру общего отверстия, которое у нас будет базовым, необходимо точно попасть в радиус. Для этого достаточно выточить кондуктор на сверло, который имеет внутренний размер по диаметру сверла, а внешний 16.2 для посадки в существующее отверстие. Через такой кондуктор гораздо быстрее выставить стол фрезерного станка в необходимо положение.

Просверлить пять отверстий с интервалом в 60 градусов

Такие работы я сверлю не на сверлильном станке, а на фрезерном. Потому как, он жёстче чем сверлильный и точнее можно работать 😉

Сверло на 14мм фирмы Projahn. Очень даже хорошие свёрла. Лично я доволен.

Материал ступицы ковкий чугун. Соответственно и сверление на малых оборотах в районе 200 об/мин с минимальным давлением и подачей СОЖ. Я использовал вместо СОЖ маслёнку с индустриальным маслом.

Этим сверлом КЧ сверлится достаточно беспроблемно. Кернение не применял. Предварительное рассверливание меньшим размером, тоже не применял. Сверлил сразу в размер.

Изготовить на каждую ступицу по одной шпильке М12х1.25 с посадочным 16.2мм

Берём пруток на 20-22мм. Токарим шпильку с нужным нам посадочным и нарезаем на ней резьбу М12х1.25

Всё готово. Отверстия просверлены и шпилька на месте. Остаётся запрессовать шнивовские шпильки.

Резьба шпильки блока уаз

В звднем тормозном барабане есть два симметрично расположенных отверстия с резьбой для облегчения процедуры снятия.

Туда можно заркучивать старые карданные болты, которые отлично крутятся ключом на 12.

Снять ГБЦ из буханки или головастика поможет ручная лебедка, зацепленная за поперечину. А поперечину положить над открытым лючком в крыше на доски - дабы крыша не пострадала.

У некоторых экземпляров (как у меня) доставанию ГБЦ препятствует задняя часть капота - в салоне за перегородкой. Шпилька крепления вала толкателей упирается и штанги с шестой по восьмую достать не удается. Можно, конечно, опустить двигатель с подушек.

Но проще (и с прицелом на будущее) - взять болгарку и прорезать лючок, нижний край которого на высоте двух пядей от пола (примерно на уровне верхней кромки смирно лежащей на блоке ГБЦ), а верхний - под стык с перегородкой. И в кромке капота - прорезь сделать под 6ю штангу толкателя.

Вырезанную деталь облагородить по периметру (скажем, уплотнителем дверей) и снабдить ушами для крепления саморезами - получится крышка лючка ГБЦ

Фото, опять же, - позже .

Выкрутить закисшие в блоке шпильки ГБЦ поможет паяльная лампа - разогреть до красного свечения верхнюю часть шпильки и оставить в покое до полного остывания. Обстучать со всех сторон молотком; в основании шпилек очистить, сколько возможно, резьбу и брызнуть WDшкой.

После таких процедур жертвы выкручиваются даже без применения трубы - законтрить две гайки и крутить.

Сначала, конечно, попытаться шпильку ЗАкрутить, хоть на самую малость, лишь бы двинулась по резьбе.

Перед термическими процедурами изготовить тепловой экран из листа жести подходящего размера - дабы грелась только шпилька, а не все подряд, включая топливные шланги.

/>ЛЁХА-У />Просмотр профиляВыкрутить закисшие в блоке шпильки ГБЦ поможет паяльная лампа - разогреть до красного свечения верхнюю часть шпильки и оставить в покое до полного остывания. Обстучать со всех сторон молотком; в основании шпилек очистить, сколько возможно, резьбу и брызнуть WDшкой.

После таких процедур жертвы выкручиваются даже без применения трубы - законтрить две гайки и крутить.

Сначала, конечно, попытаться шпильку ЗАкрутить, хоть на самую малость, лишь бы двинулась по резьбе.

Перед термическими процедурами изготовить тепловой экран из листа жести подходящего размера - дабы грелась только шпилька, а не все подряд, включая топливные шланги.

Условия: мотор УМЗ-417.80В; ГБЦ - 421, соответственно, помпа на блоке, корпус термостата на ГБЦ

Задача: заменить ГБЦ 421 на ГБЦ 417

Есть один ньюанс - различная форма окошек рубашки охлаждения. У 417 ГБЦ правое по ходу трапециевидное окно рубашки охлаждения больше и корпус термостата (421.1306031) его закрывает не полностью. Хорошо видно, если предварительно натянуть на шпильки прокладку корпуса термостата.

Итого: заменить шпильки (нового образца - разной длины); изготовить пластину-переходник под корпус термостата из листа алюминия толщиной 2 мм. Подогнать заготовку по размерам, примеряя по месту и минимальному зазору между кромкой проставки и корпусом помпы.

Перед сборкой заматировать привалочные плоскости мелкой шкуркой; обезжирить; намазать герметиком по инструкции на тюбике и собрать.

ПыСы: не двигатель, а сплошная коробочка с сюрпризами : несмотря на то, что высота ГБЦ 98 мм; объём камеры сгорания в ГБЦ - под 80й бензин (путем измерений); длина штанг толкателей под 80й бензин, блок - 417;. на 80м бензине не едет ни в какую. Вопрос: за счёт чего повышена степень сжатия (это двигатель с завода такой)?

/>serg73 />Просмотр профиля />ЛЁХА-У />Просмотр профиляУсловия: мотор УМЗ-417.80В; ГБЦ - 421, соответственно, помпа на блоке, корпус термостата на ГБЦ

Задача: заменить ГБЦ 421 на ГБЦ 417

Есть один ньюанс - различная форма окошек рубашки охлаждения. У 417 ГБЦ правое по ходу трапециевидное окно рубашки охлаждения больше и корпус термостата (421.1306031) его закрывает не полностью. Хорошо видно, если предварительно натянуть на шпильки прокладку корпуса термостата.

Итого: заменить шпильки (нового образца - разной длины); изготовить пластину-переходник под корпус термостата из листа алюминия толщиной 2 мм. Подогнать заготовку по размерам, примеряя по месту и минимальному зазору между кромкой проставки и корпусом помпы.

Перед сборкой заматировать привалочные плоскости мелкой шкуркой; обезжирить; намазать герметиком по инструкции на тюбике и собрать.

ПыСы: не двигатель, а сплошная коробочка с сюрпризами : несмотря на то, что высота ГБЦ 98 мм; объём камеры сгорания в ГБЦ - под 80й бензин (путем измерений); длина штанг толкателей под 80й бензин, блок - 417;. на 80м бензине не едет ни в какую. Вопрос: за счёт чего повышена степень сжатия (это двигатель с завода такой)?

Не едет - детонация неистребимая? ГБЦ может быть профрезерована для выведения коробления, если много снято - так и бывает (судя по своему опыту).

Читайте также: