29 33 приспособление для заправки газом цилиндров подвески автомобилей белаз

Добавил пользователь Владимир З. Обновлено: 04.10.2024

29 33 приспособление для заправки газом цилиндров подвески автомобилей белаз

Сборка цилиндров подвески автомобилей Белаз 7522, 540А, 7540, 75402, 7523, 548А, 75231, 7548, 75482, 531

Перед сборкой все металлические детали цилиндра подвески тщательно промойте в /дизельном топливе или уайт-спирите. Недоступные места деталей продуйте сжатым воздухом. Особенно тщательно продуйте внутренние полости, каналы и трубки.

Все трущиеся поверхности деталей перед сборкой смажьте веретенным маслом АУ, а уплотнительные резиновые кольца и манжеты промойте в этом же масле.

Сборка верхней и нижней крышек

Сборку верхней и нижней крышек выполняйте в следующей последовательности:

— установите в проушину крышки с одной стороны стопорное кольцо;

— запрессуйте при помощи специальной оправки шарнирный подшипник 2 (см. рис. 92) до упора в стопорное кольцо. Подшипник запрессовывайте таким образом, чтобы плоскость разъема наружного кольца была перпендикулярна оси цилиндра;

— установите с другой стороны подшипника стопорное кольцо.

— смажьте сферические поверхности подшипника смазкой ЦИАТИМ-201 и проверьте легкость проворачивания внутреннего кольца подшипника. Внутреннее кольцо должно без заеданий проворачиваться от усилия не более 2,0 Н • м (0,2 кгс • м);

— установите в крышку трубку 13 или 38 (в зависимости от собираемой крышки), предварительно установив в резьбовое отверстие крышки уплотнительное кольцо и надев на заправочную трубку штуцер 14;

— замерьте размер от торца крышки до конца трубки. Размер от торца нижней крышки до конца трубки должен быть 248 ±2 мм для передних цилиндров, 301 ±2 мм для задних цилиндров и всех цилиндров подвески автомобиля БелАЗ-548А и его модификаций. Размер от торца верхней крышки до конца трубки должен быть в пределах 15—16 мм для всех цилиндров подвески;

— установите шайбу 20 и заверните зарядный клапан. (Момент затяжки зарядных клапанов должен быть в пределах 130± 10 Н*м (13±1 кгс*м).

В левое отверстие нижней крышки заверните заправочный штуцер 17. Затяжка штуцера должна обеспечить герметичность соединения;

— установите на нижнюю крышку 1 стопорную шайбу 3;

— установите на верхнюю и нижнюю крышки резиновые уплотнительные кольца 28, 4;

Сборка основного цилиндра и цилиндра противодавления

При сборке основного цилиндра установите в трубу основного цилиндра корпус 39 (см. рис. 92) манжеты, предварительно подобранный с уплотнительным кольцом 28. В манжету 30 установите распорное кольцо 29 и установите манжету в корпус 39. Установите нажимное кольцо 31, комплект регулировочных прокладок 32, нажимную пружину 33, нажимной диск 34 и заверните болты крепления манжеты.

Для сборки цилиндра противодавления сначала установите заглушку 12 поршня цилиндра, предварительно подсобранную с уплотнительными кольцами, установите на поршень защитную шайбу, уплотнительную фторопластовую манжету 26 с распорными резиновыми кольцами 25, нажимное кольцо 24, регулировочные прокладки 23, нажимную пружину 22, нажимной диск 21 и заверните болты крепления.

После сборки основного цилиндра и цилиндра противодавления замерьте внутренний и наружные диаметры манжеты по уплотнительной кромке. Размеры диаметров должны соответствовать данным табл. 20. Если натяги манжет не соответствуют данным таблицы, то для получения требуемого натяга измените количество регулируемых прокладок. Натяг манжет регулируется прокладками толщиной 0,15 мм и 0,5 мм.

Регулировку натяга манжет выполняйте очень тщательно, так как при недостаточном натяге из-за потери формы распорных колец произойдет быстрое нарушение герметичности, а при чрезмерном натяге (резко повышается температура) при работе цилиндра произойдет быстрый износ манжет, отвердевание и потеря формы распорных колец и как следствие потеря натяга манжет и нарушение герметичности.

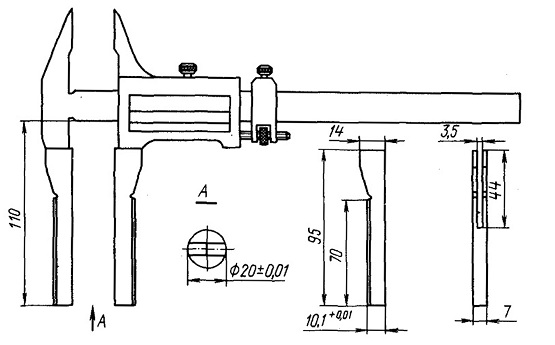

Замер натяга манжет (внутреннего или наружного диаметра) выполняйте мерительным инструментом, исключающим деформацию и повреждение рабочих кромок манжет. Для замера натяга манжет рекомендуется пользоваться специальным штангенциркулем, у которого губки имеют большую длину и толщину по сравнению с обычными штангенциркулями (рис. 97). Такой штангенциркуль нетрудно изготовить, использовав обычный штангенциркуль и припояв к нему специально изготовленные губки, как показано на рисунке. Губки припаяйте медно-цинковым припоем. После изготовления проверьте штангенциркуль на точность измерения согласно инструкции по проверке измерительных приборов.

После регулировки натяга манжет (получения требуемого размера внутреннего и наружного диаметров) ослабьте болты крепления нажимных дисков.

Рис. 97. Штангенциркуль для замера натяга манжет цилиндра подвески

Общая сборка цилиндров подвески

Для дальнейшей сборки цилиндра подвески закрепите основной цилиндр на стенде и установите цилиндр противодавления в основной цилиндр, предварительно проверив ослаблены ли болты крепления прижимных дисков манжет.

Установку цилиндра противодавления производите осторожно, не допуская закусывания или других повреждений уплотнительных кромок манжет.

После установки цилиндра противодавления затяните болты крепления прижимных дисков манжеты поршня цилиндра противодавления и манжеты корпуса основного цилиндра моментом 80 Н*м (8 кгс*м). Заверните в цилиндр противодавления нижнюю крышку 1 (см. рис. 92).

Установите на цилиндр уплотнительное кольцо, вместо корпуса маслосборника - обечайку 1 (рис. 98), упор 2, ограничивающий сжатие цилиндра, и вставьте палец 3.

Проверьте герметичность подвижных соединений.

Проверку герметичности произведите в следующем порядке:

— зарядите цилиндр противодавления газом до давления 2,25 ±0,25 МПа (22,5±2,5 кгс/см2), поверните цилиндр нижней крышкой вниз, залейте в полость над поршнем масло АУ (рис. 99) так, чтобы им были покрыты болты крепления прижимных дисков, и выдержите в течение 5 мин. Пропуск газа через уплотнения поршня цилиндра противодавления не допускается;

— слейте масло с надпоршневой полости, переверните цилиндр на 180 °С;

— залейте масло в полость, образованную установленной обечайкой, и также сделайте выдержку в течение 5 минут. Пропуск газа через уплотнения корпуса манжеты основного цилиндра не допускается;

— слейте масло и снимите обечайку;

— выпустите газ из цилиндра противодавления, используя штуцер для выпуска газа;

- снимите палец и упор, ограничивающие сжатие цилиндра противодавления.

В случае обнаружения пропуска газа замените уплотнение, отрегулируйте натяг манжет и снова проверьте на герметичность.

Окончательная сборка, заправка цилиндров подвески маслом и зарядка газом

Для выполнения операций окончательной сборки производите следующее:

1. После испытания на герметичность залейте в полость над поршнем масло высотой 20*1 мм от плоскости нажимного диска (см. рис. 92). Установите верхнюю крышку 15, предварительно установив на нее уплотнительное резиновое кольцо, и закрепите крышку болтами к основному цилиндру. Момент затяжки болтов должен быть 80± 10 Н*м (8± 1 кгс-м).

2. Давлением газа в верхнюю полость выдавите цилиндр противодавления до упора поршня в корпус манжеты основного цилиндра и полностью выпустите газ, навернув на клапан штуцер. Переверните цилиндр.

3. Снимите обечайку и установите с установленными сальником 37, уплотнительным кольцом 36, кольцом 35 картер 7 маслозаборника и закрепите его к основному цилиндру болтами.

4. Залейте в цилиндр противодавления масло, выдерживая размер от торца цилиндра противодавления до уровня масла в соответствии с табл. 26. При заливке масла обязательно обеспечьте заполнение трубок 6 амортизатора.

Таблица 26

Требуемый размер при заправке цилиндров противодавления маслом, мм .

В цилиндры обычного исполнения заправляется масло веретенное АУ, в цилиндры для районов с холодным климатом - масло приборное МВП. (Заправку масла производите из плотно закрытой емкости после предварительной тонкой фильтрации).

Зарядку цилиндров производите сухим техническим газообразным азотом.

5. Заверните окончательно нижнюю крышку цилиндра противодавления. Момент затяжки должен быть 2100 ± 100 Н» м. (210± 10 кгс*м).

Данные для зарядки нижней полости цилиндров подвески и размеры от бобышки на картере маслосборника до конусной метки на нижней крышке (h)

Данные для зарядки верхней полости цилиндров подвески и размеры от бобышки на картере маслосборника до конусной метки на нижней крышке (h)

Рис. 100. Приспособление для зарядки газом цилиндров подвески:

I, 6, 10 — переходник; 2 — винт регулировочный; 3 — манометр; 4, 9 — манометры для контроля давления газа за редуктором и в цилиндре подвески; 5 - редуктор; 7 - клапан; 8 - штуцер выпуска газа; 11 - игла; 12 - шланг

После заворачивания крышки проверните цилиндр противодавления в основном цилиндре так, чтобы зарядные клапаны верхней и нижней крышек расположились с одной стороны собранного цилиндра (в одной плоскости).

Отогните стопорное кольцо нижней крышки на все пазы крышки и цилиндра противодавления.

6. Поверните цилиндр верхней крышкой вверх. Переворачивание производите быстро, во избежание попадания воздуха в трубки амортизаторов. Все дальнейшие работы с цилиндром выполняйте только при вертикальном положении цилиндра.

7. Зарядите цилиндр противодавления газом до давления, указанного в табл. 27.

При зарядке цилиндра противодавления верхний зарядный клапан должен быть открыт.

8. Зарядите верхлюю полость цилиндра так, чтобы размер выступающего конца штока соответствовал данным табл. 28.

Давление в основном цилиндре должно быть выдержано с точностью 0,06 МПа (0,6 кгс/см ), в цилиндре противодавления - с точностью 0,2 МПа (2 кгс/см2).

Зарядку цилиндров выполняйте с помощью приспособления (рйс. 100) в следующей последовательности:

— присоедините приспособление к баллону с азотом через переходник 1 и к зарядному клапану цилиндра через переходник 10;

— откройте вентиль на баллоне с газом. Давление газа в баллоне контролируйте по манометру 3;

— заверните иглу 11 и откройте зарядный клапан;

— заворачивая регулировочный винт 2 редуктора, установите необходимое давление по манометру 9;

— выверните регулировочный винт 2 редуктора до отказа и закройте вентиль ка баллоне;

— проконтролируйте еще раз давление по манометру 9. Если давление необходимо снизить, выпустите часть газа из цилиндра через клапан 7, заворачивая штуцер 8;

— выверните иглу 11 до полного закрытия зарядного клапана и сверни-те с клапана переходник 10.

9. Залейте в картер маслосборника масло до уровня контрольной пробки. Установите на картер контрольную пробку 41 (см. рис. 92) и предохранительный клапан.

10. Смажьте выходящую часть цилиндра противодавления тонким слоем смазки ЦИАТИМ-201 для. предохранения его от коррозии и установите защитный чехол 5.

Цилиндры подвески

Цилиндр подвески (рис. 1) пневмогидравлический, представляет собой пневматическую рессору поршневого типа в комбинации с гидравлическим амортизатором. Цилиндры передней и задней подвески самосвала аналогичны по конструкции, но отличаются размерами и зарядкой. Ход поршня цилиндра передней подвески – 200 мм, ход поршня цилиндра задней подвески – 265 мм. В качестве рабочей жидкости в цилиндрах используется веретенное масло АУ или масло для гидравлических амортизаторов МГП-10. Для зарядки цилиндров используется сжатый газ - азот.

Рис. 1. Цилиндр пневмогидравлической подвески:

2 - нижняя крышка;

3 - стопорная шайба;

4 - штуцер;

5 - картер маслосборника;

6 - шплинт;

7 - пробка контрольного отверстия;

8 - предохранительный клапан;

9 - цилиндр противодавления;

10 - шарик клапана амортизатора;

11 - пробка;

12 - заглушка цилиндра противодавления (в сборе с ограничителем);

13 - основной цилиндр;

14, 25, 31, 35, 49 - уплотнительные кольца;

15 - верхняя крышка;

16 - верхний зарядный клапан;

17 - верхний заправочный штуцер;

18, 20 - заправочные трубки;

19, 22 - направляющие;

21 - трубки амортизатора;

23 - прижимная крышка;

24 - защитный чехол;

27 - корпус клапана;

28 - крышка клапана;

29, 30, 51 - уплотнительные (медные) прокладки;

32, 48 - защитные шайбы;

33 - грязесъемное кольцо;

34 - корпус манжеты с буксой;

36, 46 - распорное кольцо;

37 - манжета цилиндра противодавления;

38, 45 - нажимные кольца;

39, 44 - регулировочные прокладки;

40, 43 - тарельчатые пружины;

41, 42 - прижимные диски;

47 - манжета;

50 - нижний заправочный штуцер;

52 - крышка штуцера;

P1 - полость маслосборника;

P2 - кольцевая полость;

P3 - штоковая полость;

P4 - поршневая полость;

H - размер, характеризующий зарядку цилиндра;

Цилиндр подвески состоит из основного цилиндра и цилиндра противодавления. На верхнем торце цилиндра противодавления 9 болтами крепится заглушка 12 с ограничителем хода, на нижнем - ввернута нижняя крышка 2. К верхней части трубы основного цилиндра 13 крепится верхняя крышка 15, к нижней - картер маслосборника 5 и корпус манжеты с буксой 34. В верхнюю и нижнюю крышки запрессованы шарнирные сферические подшипники и ввернуты заправочные штуцера и зарядные клапаны.Для гашения колебаний, возникающих при движении самосвала, цилиндр подвески имеет гидравлический амортизатор, состоящий из трубок 21 клапана 10, и дроссельного отверстия.Картер маслосборника образует полость Р1, в которую заправляется рабочая жидкость до уровня контрольной пробки 7. Грязесъемное кольцо 33 предохраняет полость маслосборника от попадания грязи из внешней среды, а уплотнительное кольцо 31 герметизирует его.Для предохранения наружной поверхности цилиндра от пыли и грязи служит защитный чехол 24.Герметичность неподвижных соединений обеспечивается резиновыми уплотнительными кольцами круглого сечения.Для предотвращения утечек рабочей жидкости из цилиндра подвески и перетекания между полостями подвижные соединения шток-труба основного цилиндра уплотнены фторопластовыми манжетами 37, 47 рабочие кромки которых разжимаются резиновыми распорными кольцами 36 и 46. Манжеты устанавливаются с натягом, который регулируется подбором толщины пакета регулировочных прокладок 39, 44. Для восстановления натяга манжет, по мере их износа в процессе эксплуатации, служат пружины 40 и 43.На поршне и корпусе манжеты установлены буксы из бронзы.Поршневая полость P4, в которую предварительно заправлено масло, через зарядный клапан 16 заряжается сжатым газом - азотом. Масло в поршневой полости (высота слоя масла над поршнем указана на рисунке) служит для предотвращения утечки газа через подвижное соединение поршня с цилиндром и смазки поверхностей этого соединения. Штоковая полость P3 и кольцевая полость P2 также заполнены маслом. Полости P2 и P3 сообщаются между собой через две трубки амортизатора. Верхняя часть полости P3 через зарядный клапан 26 заряжается сжатым газом, давление которого через масло передается на кольцевую площадь поршня в полости P2.Таким образом, поршень уравновешен давлением газа сверху (основное давление) и снизу (противодавление).

Принцип работы цилиндра подвески следующий.При ходе сжатия (при наезде колесом на препятствие) поршень перемещается в цилиндре вверх и сжимает газ в полости P4. За счет увеличения давления газа над поршнем ход сжатия его упруго ограничивается. В штоковой полости P3 при ходе сжатия давление газа уменьшается за счет увеличения его объема при перетекании масла в кольцевую полость P2.При ходе отбоя (после преодоления препятствия) нагрузка на поршень уменьшается и он перемещается вниз. Давление газа в поршневой полости P4 уменьшается, а в полости P3 - увеличивается, за счет чего упруго ограничивается ход отбоя.Гашение колебаний, возникающих при движении самосвала, осуществляется гидравлическим амортизатором. При ходе сжатия масло проходит в кольцевую полость P2 по обеим трубкам 21 амортизатора, а в момент отбоя шарик 10 клапана амортизатора закрывается и масло проходит только через калиброванное отверстие одной трубки, что обеспечивает необходимое сопротивление перетеканию масла и гасит колебания.

Техническое обслуживание. Ежедневно перед выездом на линию внешним осмотром убедиться в исправном состоянии пневмогидравлических цилиндров подвески и направляющего устройства. При работе на линии следить за состоянием подвески по плавности хода самосвала.При исправном состоянии цилиндров самосвал не должен иметь заметного поперечного перекоса на горизонтальной площадке. Подвеска должна обеспечивать плавное движение груженого и разгруженного самосвала без ощутимых жестких толчков и стуков.Периодически следует проверять крепление цилиндров и направляющего устройства, а также состояние сварных швов штанг, кронштейнов и вилки подвески. Кроме того, следует проверять также затяжку болтов конусных втулок крепления пальцев цилиндров подвески.При нарушении работы цилиндров подвески (крен самосвала, повышенная жесткость подвески, стуки в цилиндрах) проверить правильность их зарядки, которая характеризуется величиной размера Н от обработанного нижнего торца картера маслосборника до оси нижней крышки, обозначенной конусным углублением (см. рис. 1 и рис. 2). Этот размер замеряется характеристической линейкой (рис. 3)

1 - кромка обработанного прилива картера маслосборника;

2 - зона допустимой зарядки цилиндра (на линейке);

а – для цилиндров передней подвески;

в – для цилиндров задней подвески;

1 - размер Н при полностью сжатом цилиндре;

2 - номинальный размер цилиндра на груженом самосвале;

3 - номинальный размер цилиндра негруженого самосвала;

4 - зона допустимого размера цилиндра негруженого самосвала;

5 - размер полностью разжатого цилиндра;

6 – игла;

Деления на шкалах линейки обозначают величину давления газа в цилиндре для соответствующего размера H. Кроме того, на линейке обозначены зоны допустимого разброса размера Н при эксплуатации цилиндров.

Проверка зарядки (характеристики) цилиндров подвески. Перед проверкой очистить платформу самосвала от остатков перевозимого груза, установить самосвал на ровной горизонтальной площадке, повернуть передние колеса в положение, соответствующее движению по прямой.Неисправный цилиндр можно предварительно определить путем замера размера H.Ввиду того, что нагрузка от подрессоренной части самосвала действует одновременно на все цилиндры, изменение размера одного (неисправного) цилиндра вызывает изменение размеров остальных цилиндров. Неисправным цилиндром следует считать тот, у которого торец картера маслосборника находится на большем, чем у остальных цилиндров расстоянии от зоны допустимой зарядки цилиндра по характеристической линейке.У неисправного цилиндра необходимо дополнительно замерить давление газа в поршневой (верхней) полости и полости противодавления (нижней) при помощи специального приспособления (рис. 4). Если давление газа (по манометру) и показания характеристической линейки отличаются не более чем на 0,2МПа (2кгс/см 2 ) в поршневой полости и не более чем на 1,0МПа (10кгс/см 2 ) в полости противодавления, цилиндр считается заряженным правильно. Если это условие не соблюдается, то нужно произвести профилактическую перезарядку цилиндра.

Рис. 4. Приспособление для измерения давления газа в цилиндре подвески:

1, 9 - уплотнительные прокладки;

2, 8 - переходники;

3, 5 - уплотнительные кольца;

4 - игла;

6 - гайка;

7 - шланг с защитной пружиной;

10 – манометр;

Перезарядка цилиндра подвески. Перезарядка выполняется в следующей последовательности:- снять крышки с зарядных клапанов и заправочных штуцеров;- навернуть на нижний зарядный клапан 26 (см. рис. 1) специальный штуцер (он входит в комплект инструмента) до начала выхода газа через этот клапан и выпустить газ из полости противодавления. При выпуске газа клапан необходимо открывать не менее трех раз с интервалом 3-5 минут для выхода газа, растворенного в масле. Если цилиндр разжался не полностью, то его следует разжать до указанного на характеристической линейке размера (зона 5), подавая газ в поршневую полость. Если после разжатия цилиндра через открытый клапан выходит вспененное масло, клапан закрыть, дать маслу отстояться до полного выделения азота;- после полного выхода газа отвернуть заправочный штуцер 50 на 3-4 оборота и через него добавить в полость противодавления масло до появления непрерывной струи из нижнего зарядного клапана 26, открытого в начале операции. Как только масло начнет выходить через зарядный клапан, завернуть до отказа заправочный штуцер 50 и снять штуцер с зарядного клапана. Если при разжатии цилиндра масло вытекает через зарядный клапан непрерывной струей, то нужно дать маслу стечь, так как вытечет только избыточное масло. В этом случае добавлять масло в цилиндр противодавления не требуется;- выпустить газ из поршневой полости цилиндра. Цилиндр при этом должен сжаться - рама будет опираться буфером на картер заднего моста или балку передней оси. Если цилиндр не сжался, необходимо сжать его, подавая газ под давлением в полость противодавления;- восстановить уровень масла в поршневой полости. Если в полости был избыток масла, то оно вытечет при сжатии цилиндра через открытый зарядный клапан. Если при сжатии цилиндра масло не вытекало, то необходимо добавить его в полость через заправочный штуцер 17 до появления масла из зарядного клапана, а потом закрыть штуцер и клапан;- зарядить цилиндр подвески газом. Давление, до которого нужно заряжать цилиндр, определяется по соответствующей шкале характеристической линейки и проверяется с помощью манометра.При замене масла в полости цилиндра противодавления полностью или более половины (в полости около 3 л масла) зарядное давление должно быть увеличено на 0,3-0,4МПа (3-4кгс/см 2 ), так как часть газа растворится в свежем масле и после этого установится рабочее давление.

Для зарядки цилиндра подвески газом используется приспособление (рис. 5). Прежде чем приступить к выполнению операции убедиться в исправности зарядного приспособления. Газ в цилиндр следует подавать плавно через редуктор.

Рис. 5. Приспособление для зарядки цилиндра подвески газом:

2, 6, 17 - переходники;

3 - манометр для контроля давления газа в баллоне;

4 - редуктор;

5 - манометр для контроля давления газа за редуктором;

7 - клапан;

10 - манометр для контроля давления газа в цилиндре подвески;

12 - регулирующий винт редуктора;

13 - шланг;

14, 16 - уплотнительные кольца;

15 – игла;

Операцию рекомендуется выполнять в следующей последовательности: - присоединить приспособление к баллону с азотом через переходник 2;- плотно навернуть переходник 17 приспособления на нижний зарядный клапан (зарядный клапан цилиндра противодавления);- открыть вентиль на баллоне с газом. Давление газа в баллоне контролировать по манометру 3;- заворачивая регулирующий винт 12 редуктора, установить давление в цилиндре (по показанию манометра 10) на 0,5-0,6МПа (5-6кгс/см 2 ) больше давления на характеристической линейке для полностью сжатого цилиндра (зона 1 на характеристической линейке);- закрыть вентиль на баллоне и, заворачивая штуцер 8, выпустить газ из зарядного приспособления, после чего отвернуть штуцер 8 до закрытия клапана;- завернуть иглу 15 до начала открытия зарядного клапана. Начало открытия зарядного клапана определить по моменту отклонения стрелки манометра 10. Заворачивание иглы производить осторожно, чтобы не повредить пружину клапана;- проверить давление в полости противодавления по манометру 10 приспособления. Скорректировать давление в цилиндре так, чтобы при открытом зарядном клапане оно совпадало с давлением на характеристической линейке. Корректировку осуществлять кратковременным заворачиванием на 1-1,5 оборота штуцера 8 приспособления (если требуется уменьшить давление) или открытием вентиля на баллоне (если требуется увеличить давление);- вывернуть иглу 15 до полного закрытия зарядного клапана и штуцером 8 выпустить газ из каналов и шланга приспособления;- отвернуть переходник 17 и снять приспособление с зарядного клапана, проверить герметичность клапана и места его установки, и закрыть клапан крышкой.- вывернуть регулирующий винт 12 редуктора до полного освобождения пружины редуктора;

После зарядки газом полости противодавления зарядить газом поршневую полость цилиндра в последовательности, как описано выше. Давление в поршневой полости должно соответствовать значению зоны 3 на характеристической линейке, которая должна находиться напротив торца прилива (бобышки) на картере маслосборника.При частом нарушении характеристики цилиндр необходимо снять с самосвала и отремонтировать.Снимать, разбирать и устранять неисправность в цилиндре необходимо с соблюдением указаний по технике безопасности.Во избежании утечек газа через подвижное уплотнение штока хранение и транспортирование заряженных цилиндров производить в вертикальном положении, отклонение от вертикали не должно превышать 30 о .

Оборудование для ремонта агрегатов БелАЗ.

Стенд 10-102 предназначен для сборки и разборки двигателей 6ДМ, 8ДМ, 8РА4-185.

Устройство 29-32 предназначено для выпрессовки пальцев из соединений кронштейнов и гидроцилиндров средней и задней пневмогидропод-вески автомобиля БелАЗ-7523.

Стенд 35-20 предназначен для срезания и клепки новых тормозных накладок автомобилей БелАЗ.

Для срезания накладок с тормозных колодок автомобилей БелАЗ стенд укомплектован сменными ножами, промаркированными соответственно марке автомобиля.

Подставки предназначены для поддержания передней оси:

30-05 - автомобиля БелАЗ-549, 30-11 - автомобиля БелАЗ-75191 в вывешенном состоянии в зоне технического обслуживания при снятии колес.

Установка предназначена для проточки поверхности коллектора электродвигателей ДК-722, ДК-724, прорезки пазов методом строгания, черновой и чистовой шлифовки коллектора стеклянным полотном.

Колесосъемник 31-52 М предназначен для снятия и установки колес автомобилей грузоподъемностью 110. 170 т, а также для погрузки и разгрузки шин размером 33.00-51. 40.00-57.

Приспособление предназначено для механизации трудоемких операций при снятии и установке цилиндров передних, средних и задних подвесок автомобиля БелАЗ-548.

Подвески 31-35 и 31-45 предназначены для захвата и установки колес автомобилей на стенды для разборки и сборки колес, а также для снятия или установки обода колеса, нижнего бортового кольца, верхнего бортового кольца со съемным посадочным кольцом, замены опорных или нажимных плит обслуживаемого стенда.

Колесосъемник 31-62 предназначен для организации работ по снятию и установке колес автомобилей БелАЗ -75191, БелАЗ 75-211 совместно с подъемником стационарным для вывешивания переднего моста автомобилей БелАЗ-75191,75211 (ПТ-117) и подъемником стационарным для вывешивания заднего моста автомобилей БелАЗ-75191,75211 (ПТ-114) на стационарных шиномонтажных постах в производственных корпусах.

Конструкция сварная из уголков. Проушины 1 предназначены для зачаливания четырехветвевым стропом.

Тележка РТ-70 предназначена для слива отработанных масел из масляных емкостей агрегатов автомобилей БелАЗ-548, 540, транспортировки и слива масел в резервуары для отработанных нефтепродуктов.

Емкость ОМ-57 состоит из бака 2, установленного на колесах 6 и 7. Для слива масел из агрегатов автомобилей в баке 2 предусмотрена приемная воронка 3 с сеткой 4 для фильтрации масла. Для слива масел из емкости имеется сливной рукав 5.

Стенд ИО-05 предназначен для обжатия и испытания рукавов высокого давления, эксплуатируемых на автомобилях и изготовленных по СТП4-94.

ПТ-79 ПТ-95 ПТ-96 |