Для предотвращения попадания в атмосферу углеводородов с картерными газами используют

Добавил пользователь Валентин П. Обновлено: 05.10.2024

Экология СПРАВОЧНИК

МЕТОДЫ СНИЖЕНИЯ ВЫБРОСОВ В АТМОСФЕРУ УГЛЕВОДОРОДОВ И ИХ ПРОИЗВОДНЫХ

При транспортировании углеводородов по трубопроводам потери возникают в резервуарных парках, на насосных станциях и линейной части трубопроводов вследствие утечек и испарения. Для снижения попадания углеводородов в окружающую среду применяют изоляционные покрытия от коррозии (битумные и битумно-резиновые мастики, пленочные полимерные материалы), используют электрохимические методы защиты, проводят систематический контроль за состоянием трубопроводов с помощью специальных детекторов утечек; используют гасители гидравлических ударов для предохранения трубопровода от гидравлических ударов, приводящих к авариям; внедряют средства автоматизации и телемеханизации.[ . ]

При перевозке водным, железнодорожным и автомобильным транспортом потери возникают в результате испарения, утечек, аварий, неполного слива. Для их устранения необходим тщательный осмотр судов, железнодорожных и автоцистерн. Зарубежными фирмами разработаны различные устройства для герметизации цистерн при сливно-наливных операциях, улавливания и утилизации вытесняемых из цистерн паров углеводородов.[ . ]

Для снижения выбросов углеводородов в атмосферу в процессе приема и выдачи необходимо исключить их разлив и обеспечить возможно полный слив из цистерн.[ . ]

Рекуперация углеводородов и их производных. Рекуперация предназначена для улавливания углеводородов из производственных или вентиляционных газов и повторного их использования.[ . ]

Улавливание углеводородов и их производных обеспечивает не только охрану окружающей среды, но имеет и большое экономическое значение. На долю углеводородов приходится 70% всех вредных выбросов нефтеперерабатывающих и нефтехимических предприятий. Потери растворителей и их выбросы в атмосферу в России оценивают в 1 млн т в год. Это относится в первую очередь к таким растворителям, как ацетон, бензин, бензол, толуол, ксилолы, метилэтилкетон, низшие спирты, гептан, диэтиловый эфир, сероуглерод, хлорпроизводные углеводороды.[ . ]

Метод рекуперации выбирают в зависимости от концентрации паров углеводородов в воздухе. При больших концентрациях (170—250 г/м3) применяют конденсацию охлаждением, при средних (140—175 г/м3) — абсорбцию и при низких (50—140 г/м3) — адсорбцию.[ . ]

Конденсацию осуществляют в поверхностных конденсаторах охлаждением рассолом (обычно раствором СаС12) до минус 10. 15°С.[ . ]

Абсорбцию проводят в вертикальных аппаратах, заполненных насадкой и орошаемых сверху жидкостью — абсорбентом. Абсорбенты должны обладать высокой поглотительной способностью, устойчивостью в процессе работы, легко регенерироваться при десорбции, не оказывать корродирующего действия на аппаратуру. Обычно в качестве абсорбента используют минеральные масла с молекулярной массой 280—300.[ . ]

Каталитический дожиг выбросов. Этот метод применяют для вентиляционных выбросов с повышенной концентрацией углеводородов. Установка дожита представляет собой вертикальный цилиндрический аппарат с совмещенной топкой, камерой смешения и слоем катализатора ШПК-2. Рабочая температура 400 °С, эффективность очистки 98—100%.[ . ]

Защита атмосферы от химического загрязнения при переработке нефти

Общая структура мероприятий по предотвращению выбросов в окружающую среду на опасных предприятиях представлена на рис. 6.1. Благодаря такому сочетанию представленных на схеме мер достигается снижение отрицательного воздействия вредных веществ на окружающую среду.

Эффективность собственно технологических мероприятий по с нижению выбросов в окружающую среду определяется экологической чистотой процессов. Экологически чистым процессом является такое производство или совокупность производств, в результате практической деятельности которых негативное воздействие на окружающую среду не происходит или сводится к минимуму. Такие малоотходные технологические системы обеспечивают максимальное и комплексное использование сырья и энергии.

Для предприятий нефтепереработки и нефтехимии, в общем случае, это означает: модернизацию технологического оборудования; контроль над герметизацией оборудования и соблюдением технологического режима; разработку аппаратуры, предотвращающей выбросы в атмосферу либо ограничивающей их до допускаемых уровней; улучшение качества моторных и котельных топлив; очистку отходящих газов; совершенствование и сокращение факельной системы и т. д.

Рис. 6.1 Схема мероприятий по снижению выбросов вредных веществ в атмосферу

К мероприятиям по снижению выбросов вредных веществ относят:

- совершенствование технологических процессов и внедрение малоотходных и безотходных технологий;

- изменение состава и улучшение качества используемых ресурсов;

- комплексное использование сырья и снижение потребления ресурсов, производство которых связано с загрязнением окружающей среды;

- изменение состава и улучшение качества выпускаемой продукции (неэтилированные бензины, малосернистые топлива и т.д.);

- очистку сбрасываемых промышленных газов.

К мероприятиям по снижению степени распространения вредных веществ, относят: нейтрализацию, консервацию, захоронение и утилизацию выбросов. Следует отметить, что строительство высоких и сверхвысоких труб не уменьшает выброс вредных веществ в атмосферу и степень их распространения, а обеспечивает снижение приземной концентрации вредных примесей.

Основными методами защиты воздушного бассейна от выбросов диоксида серы с дымовыми газами являются:

- усреднение состава перерабатываемых нефтей и, соответственно, остаточных фракций, используемых в качестве нефтезаводского топлива;

- использование малосернистых остаточных топлив;

- увеличение доли газа в топливе;

- очистка топливных газов. Известные методы сероочистки составляют две основные группы:

- мокрые способы (с использование абсорбентов, суспензий);

- сухие способы (хемосорбция, адсорбция, катализ).

Наиболее распространенным способом мокрой очистки промышленных газов от диоксида серы является использование растворов и суспензий соединений щелочных, щелочно-земельных металлов, алюминия, органических веществ (сульфит-бисульфитные методы).

Опробован промышленный абсорбционный метод очистки газов от диоксида серы с использованием сульфита натрия.

Очистка отходящих газов от кислых примесей возможна также с использованием аммиачного метода. В газовую смесь впрыскивают аммиак, который, взаимодействуя с кислыми веществами, образует соединения аммония. Собранная на электрофильтре твердая фаза направляется на регенерацию аммиака, благодаря чему расход аммиака в процессе невелик.

Сероводорода улавливают абсорбентом, содержащим гидроксид железа (III) (Fe(OH)3) с последующей регенерацией насыщенного абсорбента воздухом с образованием смеси элементной серы и Fe(OH)3 с последующим ее разделением. Для снижения расхода реагентов смесь элементной серы и Fe(OH)3 обрабатывают углеводородным конденсатом при 110-120°С. Образующийся углеводородный раствор серы отделяют от Fe(OH)3. Fe(OH)3 подают на первоначальную стадию очистки, а из углеводородного раствора охлаждением выделяют элементную серу, после чего углеводородный конденсат возвращают в цикл.

Общую очистку газов от сероводорода и диоксида серы проводят в псевдоожиженном слое хемосорбента. Хемосорбент получают смешением 10-70% цемента с известняком или доломитом (90-30%) и водой с последующим затвердеванием смеси. Полученный продукт дробят. Для очистки используют фракцию 0,7-2 мм.

В связи с вовлечением в переработку тяжелых нефтей и в большей степени с ужесточением экологических требований по ограничению содержания серы в нефтепродуктах и серосодержащих газовых выбросах в атмосферу современные НПЗ становятся крупными производителями серы.

Согласно оценке Европейской организации по охране окружающей среды за последние пять лет доля серы в перерабатываемой нефти увеличилась на 23%.

Производство серы (процесс Клауса) и серной кислоты на базе утилизации ее из серосодержащих выбросов значительно увеличивают рентабельность товарной серы не только за счет ее реализации, но и за счет сокращения штрафных санкций со стороны природоохранных органов. 90-95% всего производства серы базируются на процессе Клауса. В настоящее время ни один из новых методов получения серы не доведен до такой степени совершенства, как классический процесс Клауса. На большинстве предприятий при строительстве новых установок ориентируются на метод Клауса.

Сырьем для производства серы методом Клауса служит сероводород, образующийся в результате переработки нефти и очистки нефтепродуктов. Сероводород накапливается главным образом во фракции топливного газа.

Таким образом, комплексный подход к проблеме снижения выбросов сернистых соединений позволяет значительно снизить выбросы данного вида загрязнителей в атмосферу даже при увеличении мощностей предприятий и вводе в эксплуатацию новых производств.

Наряду с сернистыми соединениями в газовых выбросах присутствуют оксиды азота и углерода (II), углеводороды, твердые вещества.

Наиболее простым и экономичным методом снижения выбросов NOх является совершенствование процесса сжигания топлива. Поэтому мероприятия по снижению выбросов окислов азота направлены в основном на модернизацию процесса сжигания топлив.

Результат подобных мер снижение содержания диоксида азота в атмосферном воздухе промышленной зоны предприятия.

Снижение выбросов оксида углерода (II) достигается за счет процессов:

- утилизации больших количеств газа в котлах-утилизаторах;

- дожига отходящих газов в регенераторе (установка Г-43-107) на базе применения промотирующих добавок к основному катализатору процесса крекинга;

- каталитического дожига отходящих газов.

С увеличением глубины переработки тяжелого и остаточного сырья, а также с ужесточением экологических требований актуальность проблемы сокращения вредных выбросов в атмосферу на нефтехимических и нефтеперерабатывающих предприятиях возрастает.

Наиболее эффективным способом сокращения выбросов оксида углерода является предотвращение его образования. Для этих целей спроектированы форсунки, обеспечивающие хорошее смешение с воздухом, а, следовательно, более полный дожиг окиси углерода (II). Кроме того, на многих предприятиях внедрены системы контроля за полнотой сгорания топлива.

Основными способами снижения уровня загрязнения атмосферы углеводородами при хранении нефтей и нефтепродуктов являются:

Значительный эффект дает модернизация старых установок завода и выведение из эксплуатации морально и физически изношенных установок. Названные мероприятия позволили значительно снизить общий выброс углеводородов, например, на Московском НПЗ.

Новые технологические установки с малыми удельными потерями, системой утилизации факельного газа, например, установки для выпуска высокооктанового бензина и очистки дизельных топлив от серы, а также ввод в действие нового производства полипропилена позволили сократить выбросы вредных веществ в атмосферу в 10 раз.

С химическими методами переработки углеводородного сырья, особенно каталитическими, помимо вышеуказанных загрязнителей атмосферы, связан выброс твердых пылеобразующих веществ.

Уровень выбросов вредных веществ в окружающую среду в значительной степени зависит от параметров технологических установок. Так, например, при переработке дистиллятного сырья на установке каталитического крекинга эффективность работы катализатора зависит от кратности его циркуляции – чем выше кратность циркуляции, тем эффективнее работа катализатора. Но увеличение кратности циркуляции ведет к более интенсивному выносу катализаторной пыли в атмосферу.

На современных установках каталитического крекинга обычно применяют двухступенчатые системы циклонов в регенераторе и одноступенчатые — в реакторе. Но в случаях превышения предельно допустимых выбросов катализаторной пыли в приземном слое устанавливают дополнительные системы пылеулавливания.

Существует множество схем подобных систем. Но все они должны обеспечивать санитарные требования по уровню предельно допустимых концентраций твердых веществ в приземном слое, а также обладать высоким уровнем надежности.

Наибольшее применение нашли выносные схемы, включающие одновременно групповые или батарейные циклоны, электрофильтр, сепараторы тонкой очистки для подготовки газов и рекуперации их энергии в турбинах.

Факельные установки (адаптировано)

Факельная установка [flare system] предназначена для утилизации горючих паров или газов [flammable gases and vapors] , также используется для сброса [relief] и последующего сжигания [combustion] углеводородов, получаемых при нарушении технологического режима. Такие нарушения могут быть обусловлены отказами электроснабжения, неисправностью оборудования или пожаром на заводе. Область применения ФУ: нефтегазодобывающая, нефтехимическая, нефтеперерабатывающая, химическая и другие отрасли промышленности.

Факельные установки бывают:

- общезаводские, в которых сжигают близкие по составу газовые выбросы (например, углеводороды) с различных производств предприятия;

- специальные (в составе отдельных технологических установок или производств).

Конструкции факельных установок могут быть различными. Существует 2 основных вида подобных устройств – это факельные установки закрытого и открытого типа [enclosed flare system, open flare system] .

Факельная установка закрытого типа

Открытая факельная система, как правило, подразумевает прямолинейный проход газа через факельный ствол [flare stack] , установленный вертикально и имеющий высоту не менее 4 метров.

Закрытые факельные системы (называемые также наземными факелами [ground flares] , факелами для густонаселённых районов [populated area flares] или «факелами термического окисления» [thermal oxidizer flares] ) изготавливаются мобильными (на трейлерах [trailer] ), на треногах [tripods] , горизонтальными [horizontal] и редко – высотными [elevated] . Закрытые факельные установки получили еще одно название: «наземные» [ground] .

Горизонтальные факельные установки предназначены для бездымной утилизации [smokeless combustion] постоянных, аварийных и периодических факельных сбросов [continuous, emergency, intermittent relief] .

В связи с тем, что нефтеперерабатывающие заводы [oil refinery] часто расположены недалеко от населённых пунктов или непосредственно в населённых пунктах, то на НПЗ, как правило, применяются закрытые факелы.

Преимущества закрытых факельных систем:

- отсутствие дыма, пара, видимого пламени, запаха,

- низкий уровень шума,

- небольшие и контролируемые выбросы,

- отсутствие теплового шлейфа [thermal plume] ,

- простая система управления с лёгким доступом ко всем управляющим органам

- удобство обслуживания всех узлов с земли (например, дежурные горелки [pilots] могут быть сняты без остановки всей системы),

- отсутствие теплового излучения [thermal radiation] (нет необходимости сооружать специальный тепловой экран [heat shield] ),

- безопасное и надёжное уничтожение любых жидких и газообразных отходов.

Закрытая факельная система может быть оснащена одной из двух типов систем утилизации тепла [heat recovery system] : это может быть предварительный нагрев [preheat] (через теплообменник [heat exchanger] ) потока холодных отходов [cold waste flow] с целью более эффективного их сжигания или котел [boiler] для получения водяного пара.

Если рекуперативная энергия [restored energy] на данном объекте может быть использована, то при проектировании есть смысл рассматривать вопрос о применении и той и другой системы утилизации.

Комплектность:

Ствол факела [flare stack] ;

Оголовок [flare tip] (в одинарном [single] и совмещенном [multiple] варианте);

Система автоматизации [automation system] , обеспечивающая автоматический розжиг [autoignition] и поддержание пламени [to sustain combustion] ;

Площадки обслуживания [service platforms] ;

Газовый расширитель [gas expander] ;

Дренажная емкость [knockout drum] с насосом откачки и комплектом средств автоматизации и арматуры.

ПБ 09-12-92: Правила устройства и безопасной эксплуатации факельных систем.

Общие положения

Факельная установка предназначена для сброса и последующего сжигания горючих газов и паров в случаях:

- срабатывания устройств аварийного сброса, предохранительных клапанов [relief valves] , гидрозатворов [liquid seals] , ручного стравливания [manually initiated depressurization] , а также освобождения технологических блоков от газов и паров в аварийных ситуациях автоматически или с применением дистанционно управляемой запорной арматуры [shut-off valves] и др.;

- постоянных, предусмотренных технологическим регламентом сдувках [discharge] ;

- периодических сбросов газов и паров, пуска, наладки и остановки технологических объектов.

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Аварийные сбросы [emergency relief] – горючие газы и пары, поступающие в факельную систему при срабатывании рабочих предохранительных клапанов и других устройств аварийного сброса. Величина аварийного сброса принимается равной максимально возможному сбросу из технологической установки.

Газовый затвор [gas seal] – устройство для предотвращения попадания воздуха в факельную систему через верхний срез факельного ствола и снижения расхода продувочного газа [purge gas] .

Минимальное взрывоопасное содержание кислорода [minimum oxygen concentration (MOC)] – концентрация кислорода в горючей смеси, ниже которой воспламенение и горение смеси становятся невозможными при любой концентрации горючего в смеси.

Начало факельной системы – участки факельных трубопроводов (коллекторов), непосредственно примыкающие к границе технологической установки.

Общая факельная система [common flare system] – факельная система, которая обслуживает группу технологически не связанных производств (установок).

Отдельная факельная система [single flare system] – система, обслуживающая одно производство, один цех, одну технологическую установку, один склад или несколько технологических блоков, которые связаны единой технологией в одну технологическую нитку и могут останавливаться одновременно (один источник сброса).

Периодические сбросы [intermittent relief] – горючие газы и пары, направляемые в факельную систему при пуске, остановке оборудования, отклонениях от технологического режима.

Постоянный (е) сбросы [continuous relief] – горючие газы и пары, поступающие непрерывно от технологического оборудования и коммуникаций при нормальной их эксплуатации.

Постоянный отвод жидкости [continuous liquid removal] – непрерывное ее удаление из сепаратора самотеком без использования насосов.

Рабочий предохранительный клапан [operating pressure relief valve] – клапан, установленный в соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением, для предотвращения роста давления в аппарате.

Резервный рабочий клапан [back-up operating valve] – предохранительный клапан, установленный параллельно рабочему и включаемый в работу блокировочным устройством «закрыто-открыто».

Сбросная труба [cold vent stack] – вертикальная труба для сброса газов и паров в атмосферу без сжигания.

Сбросы (сбросные пары и газы) [waste gases and vapors] – отходящие от производства, цеха, технологической установки, склада или иного источника горючие газы и пары, которые не могут быть непосредственно использованы в данной технологии.

Свеча [vent stack] – устройство для выпуска продувочного газа в атмосферу.

Специальная факельная система [dedicated flare system] – система для сжигания газов и паров, которые по своим свойствам и параметрам не могут быть направлены в общую или отдельную факельную систему. Сбросы в этом случае имеют следующие особенности: сбрасываемые газы содержат вещества, склонные к разложению с выделением тепла; полимеризующиеся продукты, агрессивные вещества, механические примеси, уменьшающие пропускную способность трубопроводов; продукты, способные вступать в реакцию с другими веществами, направляемыми в факельную систему; сероводород в концентрациях более 8 %. Используется также, если давление в технологической установке не обеспечивает сброс в общую факельную систему и т. д.

Специальный факельный трубопровод [dedicated flare header] – трубопровод для подачи сбросного газа к факельной установке (факельному оголовку) при особых условиях, не совпадающих с условиями в факельном коллекторе.

Установка сбора углеводородных газов и паров [hydrocarbon gas and vapor recovery unit] – совокупность устройств и сооружений, предназначенных для сбора и кратковременного хранения сбрасываемых газов общей факельной системы, возврата газа и конденсата на предприятие для дальнейшего использования.

Факельный коллектор [flare collection header] – трубопровод для сбора и транспортировки сбросных газов и паров от нескольких источников сброса.

Факельный оголовок [flare tip] – устройство из жаропрочной стали с дежурными горелками и запальниками, оснащенное приспособлениями для подачи водяного пара, распыленной воды и воздуха.

Факельный ствол [flare stack] – вертикальная труба с оголовком и газовым затвором.

Факельный трубопровод [process unit header] – трубопровод для подачи сбросных газов и паров от одного источника сброса.

Факельная установка [flare system] – совокупность устройств, аппаратов, трубопроводов и сооружений для сжигания сбрасываемых газов и паров.

Принципиальная схема сброса газов (паров) в факельную систему от предохранительных клапанов

Содержание, каких вредных веществ в отработанных газах снижает катализатор.

Каталитический нейтрализатор отработанных газов устанавливается в выпускной системе и служит для снижения выброса вредных веществ, которые образуются при сгорании топливо воздушной смеси в цилиндрах двигателя.

Состав отработанных газов бензинового двигателя может быть следующим ( без катализатора):

СО (угарный газ) 0,4-0,8 %.

СО2 ( углекислый газ) 10-15%.

СН (углеводороды) 150-250 частей на миллион.

О2 ( кислород) не более 2 %.

NO ( оксид азота) не более 100 частей на миллион.

Из этих компонентов СО, СН и NO это вредные вещества. Именно содержание этих веществ и снижает катализатор. СО он окисляет до СО2, а СН разлагает на воду и тот же СО2. Оксид азота NO он восстанавливает до обычного азота N.

После катализатора содержание этих веществ становится в несколько раз меньше. Но для правильной его работы, нужен определенный состав отработанных газов. Поэтому вместе с катализаторами в выпускной системе двигателя всегда устанавливаются один или два датчика кислорода. С помощью этих датчиков, контролер поддерживает оптимальный состав бензовоздушной смеси в цилиндрах это 14,7 грамм воздуха на 1 грамм бензина. Считается, что при таком составе бензин сгорает практически полностью, а катализатор работает с наибольшей эффективностью.

Для правильной работы катализатора в отработанных газах должно присутствовать определенное количество кислорода. Кислород нужен именно для того, что бы вещества, которые нанесены на сотовую структуру катализатора могли с помощью него до окислять СО ( угарный газ) до СО2 и разлагать СН на СО2 И Н2О. Но кислорода должно быть оптимальное количество, если его не будет хватать, то катализатор не сможет полностью окислить вещества, а если его будет слишком много, то полностью восстановить оксид азота NO до азота N не получиться, лишний кислород будет вступать в реакцию и мешать этому.

В выпускной системе устанавливается два датчика кислорода. Первый датчик, который устанавливается, до катализатора, нужен именно для того, что бы поддерживать оптимальный состав смеси. С помощью второго датчика кислорода, который располагается после катализатора, контролер постоянно отслеживает его работу. В том случае если состав отработанных газов на выходе катализатора практически не отличается, от того состава, который поступает в него из цилиндров двигателя, то это говорит о том, что катализатор износился и эффективность его работы снизилась. В этом случае в память контролера заносится код ошибки эффективность катализатора ниже требуемой, а на панели приборов загорается лампа индикации неисправностей.

Сам же катализатор представляет собой керамический фильтр, который имеет сотовую структуру. На поверхность этих сот нанесены вещества, с помощью которых и происходят, процессы окисления и восстановления вредных веществ.

Углеводороды

Метан – простейший углеводород (CH4) – попадает в воздух из природных источников: месторождений угля, газа или нефти. Кроме того, он поступает в атмосферу при пожарах, а также выделяется из болот. Однако метан обычно не вступает в реакции в атмосфере. Поэтому, хотя фоновое содержание метана в воздухе может достигать 1 мг·м-3, он не рассматривается как загрязнитель атмосферы, поскольку является безопасным при указанных концентрациях, если не считать того, что он способен создавать парниковый эффект.

Углеводороды в атмосфере – это в основном побочные продукты деятельности человека. В настоящее время треть годового выброса углеводородов в атмосферу приходится на выхлопные газы двигателей внутреннего сгорания. С выхлопными газами в воздух выбрасываются несгоревшие углеводороды в виде капелек и паров (газов). Менее существенными источниками углеводородов в атмосфере являются работа нефтеперегонных заводов и перевозка нефтепродуктов.

Токсичность нефтепродуктов и выделяющихся из них газов определяется, главным образом, сочетанием углеводородов, входящих в их состав.

Все углеводороды влияют на сердечно-сосудистую систему и на показатели крови (снижение содержания гемоглобина и эритроцитов), также возможно поражение печени, нарушение деятельности эндокринных желез.

При попадании паров автомобильного бензина через дыхательные пути или в результате всасывания в кровь из желудочно-кишечного тракта, происходит частичное растворение жиров и липидов организма. Бензин поражает центральную нервную систему, может вызвать острые и хронические отравления, иногда со смертельным исходом. Все виды бензина обладают выраженным действием на сердечно-сосудистую систему. Раздражение рецепторов вызывает возбуждение в коре головного мозга, которое вовлекает в процесс подавления органы зрения и слуха. При остром отравлении бензином состояние напоминает алкогольное опьянение. Оно наступает при концентрации паров бензина в воздухе 0.005-0.01 мг/м3. При концентрации 0.5 мг/м3 смерть наступает почти мгновенно. В результате частых повторных отравлений бензином развиваются нервные расстройства, хотя при многократных воздействиях небольших количеств может возникнуть привыкание (понижение чувствительности).

Общее действие керосина сходно с действием бензина, хотя раздражающее влияние его паров на слизистые ткани значительно сильнее. По токсическим концентрациям пары керосина близки к парам бензина, но они воздействуют и на кожу подобно мазутам, газойлям, смазкам, вызывая дерматиты и экземы.

Предельные углеводороды химически наиболее инертны, но все же являются токсикантами. С увеличением числа атомов углерода сила наркотического воздействия их растет, зато собственное воздействие ослабляется ничтожной растворимостью в воде и крови. Характерна неустойчивость реакций центральной нервной системы, возникающая под влиянием паров углеводородов. Это проявляется не только при высоких, но и при низких (пороговых) концентрациях. Токсичность усиливается в присутствии H2S и при повышении температуры.

Природный газ обычно рассматривается как безвредный, но по действию он идентичен влиянию предельных углеводородов, и главная опасность его связана с удушьем при недостатке кислорода. Это может происходить при большом содержании СИ, в воздухе, когда парциальное давление и удельное содержание кислорода резко уменьшаются. Природные газы, содержащие H2S, очень токсичны. Известно большое число смертельных отравлений такими газовыми смесями. Освобожденный от H2S природный газ при концентрациях около 20% не дает токсического эффекта.

Загрязнение атмосферы передвижными транспортными средствами

Министерство общего и профессионального образования

Российской Федерации

Дальневосточный государственный технический университет Арсеньевский технологический институт

Кафедра естественных, научных и общепрофессиональных дисциплин

Реферат по Экологии

на тему:

Загрязнение атмосферы передвижными транспортными средствами.

Выполнил:

Студент 831 гр.

Наумов Илья

Проверил: Емельянова Ж. В.

Арсеньев 1998 г.

Содержание

Введение

Наземный транспорт

Авиация и ракетоносители

Заключение

Введение

Наибольшее загрязнение атмосферного воздуха поступают от энергетических установок, работающих на углеводородном топливе (бензин, керосин, дизельное топливо, мазут, уголь, природный газ и другие). Количество загрязнения определяется составом, объемом сжигаемого топлива и организацией процесса сгорания.

Основными источниками загрязнения атмосферы являются транспортные средства с двигателями внутреннего сгорания (ДВС). Доля загрязнения атмосферы от газотурбинных двигательных установок (ГТДУ) и ракетных двигателей (РД) пока незначительна, поскольку их применение в городах и промышленных центрах ограничено. В местах активного использования ГТДУ и РД (аэродромы, испытательные станции, стартовые площадки) загрязнения, поступающие в атмосферу от этих источников сопоставимы с загрязнениями от ДВС и ТЭС, обслуживающих эти объекты.

Основные компоненты, выбрасываемые в атмосферу при сжигании различных видов топлива в двигателях всех видов, - нетоксичные диоксид углерода СО 2 и водяной пар Н 2 О. Однако кроме них в атмосферу выбрасываются и вредные вещества, такие как оксид углерода, оксиды серы, азота, соединения свинца, сажа, углеводороды, в том числе канцерогенный бензапирен С 20 Н 12 , несгоревшие частицы топлива и т.п.

1. Наземный транспорт

Автотранспорт является источником загрязнения атмосферы, количество автомашин непрерывно растет (диаг. 1.1), особенно в крупных городах; а вместе с этим растет валовой выброс вредных продуктов в атмосферу.

Диаг. 1.1

Токсическими выбросами ДВС являются отработавшие и картерные газы, пары топлива из карбюратора и топливного бака. Основная доля токсических примесей поступает в атмосферу с отработавшими газами ДВС. С картерными газами и парами топлива в атмосферу поступает

45% С n H n от их общего выброса.

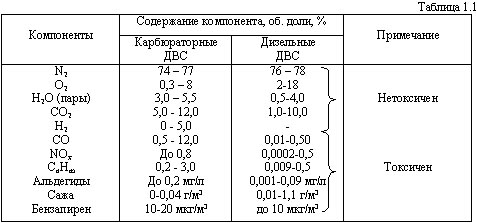

Исследования состава отработавших газов ДВС показывают, что в них содержится несколько десятков компонентов, основные из которых приведены в табл. 1.1. Диоксид серы образуется в отработавших газах в том случае, когда сера содержится в исходном топливе (дизельное топливо).

Анализ данных приведенных в таблице 1.1, показывает, что наибольшей токсичностью обладает выхлоп карбюраторных ДВС за счет большего выброса СО, No x , C n H m и др. Дизельные ДВС выбрасывают в больших количествах сажу, которая в чистом виде не токсична. Однако частицы сажи несут на своей поверхности частицы токсичных веществ, в том числе и канцерогенных. Саж может длительное время находиться во взвешенном состоянии в воздухе, увеличивая тем самым время воздействия токсических веществ на человека.

Количество вредных веществ, поступающих в атмосферу, поступающих в атмосферу в составе отработавших газов, зависит от общего технического состояния автомобилей и особенно от двигателя – источника наибольшего загрязнения. Так, при нарушении регулировки карбюратора выбросы СО увеличиваются в 4 – 5 раз.

Применение этилированного бензина, имеющего в своем составе соединения свинца, вызывает загрязнение атмосферного воздуха весьма токсичными соединениями свинца. Около 70% свинца, добавленного к бензину с этиловой жидкостью, попадает в атмосферу с отработавшими газами, из них 30% оседает на земле сразу, а 40% остается в атмосфере. Один грузовой автомобиль средней грузоподъемности выделяет 2,5 – 3 кг свинца в год. Концентрация свинца в воздухе зависит от содержания свинца в бензине:

| Содержание свинца в бензине, г/л…………0,15 | 0,20 | 0,25 | 0,50 |

| Концентрация свинца в воздухе, мкг/м 3 …..0,40 | 0,50 | 0,55 | 1,00 |

Исключить поступление высокотоксичных соединений свинца в атмосферу можно заменой этилированного бензина на неэтилированный, что давно практикуется в крупных городах ряда стран Западной Европы.

Валовые выбросы вредных веществ автомобильным транспортом России (тогда еще СССР) составляют, млн. т/год:

| Автомобили: | 1960 г. | 1970 г. | 1980 г. |

| Грузовые | 9,05 | 18,99 | 30,63 |

| Легковые | 0,82 | 1,3 | 4,23 |

| Автобусы | 0,65 | 2,1 | 4,16 |

| Всего: | 10,52 | 22,39 | 39,02 |

Мировым парком автомобилей с ДВС ежегодно выбрасывается, млн. т:

оксида углерода – 260

летучих углеводородов – 40

оксидов азота – 20.

Доля участия автомобильного транспорта в загрязнении атмосферного воздуха крупных городов мира составляет, %:

| Оксид углерода | Оксиды Азота | Углеводороды | |

| Москва | 96,3 | 32,6 | 64,4 |

| Санкт-Петербург | 88,1 | 31,7 | 79 |

| Токио | 99 | 33 | 95 |

| Нью-Йорк | 97 | 31 | 63 |

В некоторых городах концентрация СО в течении коротких периодов достигает 200 мг/м 3 и более, при нормативных значениях максимально допустимых разовых концентраций 40 мг/м 3 (США) и 10 мг/м 3 (Россия).

- по агрегатному состоянию вредных веществ в выбросах, это – газообразные и парообразные (SO 2 , CO, NO x углеводороды и др.); жидкие (кислоты, щелочи, органические соединения, растворы солей и жидких металлов); твердые (свинец и его соединения, органическая и неорганическая пыль, сажа, смолистые вещества и др.);

- по массовому выбросу, выделяя шесть групп, т/сут:

- менее 0,01 вкл.;

- свыше 0,01 до 0,1 вкл.;

- свыше 0,1 до 1,0 вкл.;

- свыше 1,0 до 10 вкл.;

- свыше 10 до 100 вкл.;

- свыше 100.

Для предотвращения попадания в атмосферу углеводородов с картерными газами используют

Процесс транспорта газа по магистральным газопроводам является важным этапом всей технологической системы газоснабжения. Комплекс технологических сооружений включает магистральные газопроводы, установки по очистке и осушке газа, компрессорные и газораспределительные станции. Система магистрального трубопроводного транспорта состоит из газопроводов и отводов, установок редуцирования, очистки газопровода оборудования компрессорных станций, запорной арматуры. Для безопасной эксплуатации предусматриваются контроль, система автоматики, телемеханизации и оперативного оповещения. Предотвращение или снижение выбросов в атмосферу при эксплуатации магистральных газопроводов приводит к улучшению состояния окружающей среды и уменьшению затрат при транспортировке газа.

Основным источником загрязнения атмосферы при транспортировке газа по магистральным трубопроводам является оборудование, предназначенное для сбора, подготовки и транспортировки газа. В состав сооружений магистральных газопроводов входят промысловый пункт сбора газа, головные сооружения, компрессорные станции (КС), газораспределительные станции (ГРС), подземные хранилища газа (ПХГ), линейные сооружения [1, с. 107]. Пары углеводородов, углеводороды в газообразном состоянии попадают в атмосферу в результате технологических процессов стабилизации давления в резервуарах, вследствие утечек, испарения через уплотнения и в местах соединений технологических аппаратов, трубопроводов, запорно-регулирующей арматуры. В результате технологических операций очищения природным газом емкостного оборудования, технологических коммуникаций, линейных участков газопровода при пуске, наладке и эксплуатации осуществляется продувка и выброс газа через свечи в атмосферу. Залповые выбросы газа в атмосферу через свечи осуществляются при остановке и пуске оборудования или отключении участков газопровода. При обслуживании технологического оборудования и систем в атмосферу имеют место выбросы углеводородов, входящих в состав природного газа, поскольку в ряде технических процессов отсутствует возможность их сбора и использования. При работе дизельных, газотурбинных установок (ГТУ), котельных агрегатов, подогревателей углеводородные выбросы в атмосферу поступают с продуктами сгорания. Выбросы углеводородов в атмосферу в результате неполного сгорания газов наблюдаются при сжигании на факельных установках горючих газов и паров. В больших количествах углеводороды поступают в атмосферу при аварийных ситуациях. Выбросы при нарушении нормального эксплуатационного режима в результате аварийных ситуаций значительно влияют на окружающую среду.

Основные способы защиты от аварийных выбросов определяются техническими решениями при разработке вновь проектируемых и реконструируемых объектов, а также обеспечиваются проведением регламентных работ по обслуживанию.

При транспортировании по магистральным газопроводам до 10 % газа расходуется на технологические нужды КС. Для повышения давления в магистральных газопроводах КС устанавливаются на расстоянии до 150 км. В настоящее время общая мощность газоперекачивающих устройств КС достигает 45,9 млн кВт. ГТУ крупных КС являются источником загрязнения оксидами азота (до 140 тыс. т/год по РФ) [2]. При запуске газопререкачивающих аппаратов (ГПА) также осуществляются выбросы в атмосферу углеводородных газов. Количество природного газа, необходимого для одного запуска ГПА и выбрасываемого в атмосферу определяется на основе опытно-статистических данных, по методике СТО Газпром 11-2005.

Для защиты от гидратообразования при эксплуатации используют метанол. Резервуары для хранения метанола, одоранта, керосина являются источниками загрязнения атмосферного воздуха. На станциях охлаждения газа источником загрязнения являются пары хладагентов, аммиака.

Из резервуаров хранения газового конденсата в атмосферу углеводороды поступают вследствие испарения при изменении суточной температуры и давления наружного воздуха. Также углеводородные пары и газы выбрасываются в процессе заполнения и опорожнения резервуаров хранения при вентиляции свободного пространства емкости и через негерметичные крыши резервуаров. При длительном хранении в резервуарах выбросы наблюдаются в основном при «малых дыханиях». Максимальное выделение паров имеет место в июне – июле с 8–00 до 11–00. Резервуары оборудуются системами сокращения выбросов: синтетические понтоны, диски-отражатели, газоуравнительные системы. Выбросами заглубленных резервуаров пренебрегают. Для снижения выбросов в атмосферу сбор продуктов очистки газопровода, дренаж из аппаратов и технологических трубопроводов осуществляется в резервуары.

Вопросы защиты атмосферы связаны с технологическими характеристиками производственного процесса, химическими, физическими и токсикологическими характеристиками вредных веществ, природно-климатическими условиями, экономическими затратами на эксплуатацию систем очистки и обезвреживания выбросов.

Оксид углерода относится к 4 классу опасности. Для оксида углерода предельно допустимая максимальная разовая концентрация (ПДКмр) составляет 5 мг/м3, предельно допустимая концентрация среднесуточная (ПДКсс) –3 мг/м3. Оксид углерода образуется при неполном сжигании топлива. Диоксид углерода, образующийся при полном сжигании органического топлива, усваивается растениями, при повышении содержания в атмосфере приводит к парниковому эффекту.

Диоксид азота (NO2) относится ко второму классу опасности, ПДКмр составляет 0,085 мг/м3, ПДКсс – 0,04 мг/м3. Оксиды азота относятся к токсичным веществам. Монооксид азота окисляется до диоксида азота, обладающего высокой фотохимической активностью. В атмосфере оксиды азота могут находиться достаточно долгое время и переноситься на значительные расстояния. При взаимодействии с атмосферной влагой образуются азотная и азотистая кислоты. В цикле химических превращений оксидов азота в атмосфере участвуют углеводороды.

Углеводороды алифатические предельные (в пересчете на углерод) относятся к 4 классу опасности, ПДКрз составляет 300 мг/м3. Метан обладает слабой реакционной способностью, легче атмосферного воздуха, относится к парниковым газам. Другие углеводороды, в присутствии оксидов азота подвергаются фотоокислению и образуют оксиданты. Углеводороды и оксиды азота при ультрафиолетовом излучении являются причиной фотохимического смога.

Выбросы перечисленных выше веществ в результате транспортировки газа по магистральным газопроводам оказывают локальное воздействие. Поэтому для защиты атмосферы широко предусматриваются мероприятия планировочного характера и технологические [3]. Места для размещения объектов выбираются в соответствии с нормативами по размерам санитарно-защитных зон (СЗЗ), благоприятного взаиморасположения предприятия и жилых массивов с учетом господствующих направлений ветров. Учитывается наличие естественных и искусственных преград между зоной жилой застройки и промышленной. При совместном выбросе углеводородов и оксидов азота необходимо предусматривать рассеивание таким образом, чтобы предотвратить возможность фотохимического смога вдоль автомобильных дорог. Планировочные мероприятия способствуют уменьшению вредных последствий выбросов, особенно имеющих циклический характер, но не приводят к снижению валовых выбросов в атмосферу.

К прогрессивным мероприятиям технологического характера относятся безотходные и малоотходные технологии на основе кооперации с различными объектами в целях уменьшения количества производственных выбросов. Данные мероприятия применяются к организованным выбросам. Наибольший эффект по нейтрализации организованных выбросов проявляется при увеличении единичной мощности агрегатов и постоянном режиме их работы. На объектах дальнего транспортирования газа предусматривается централизация источников выбросов, например объединение воздушников, свечей, сбросов от предохранительных клапанов, установка общей дымовой трубы на несколько печных агрегатов. Системы централизованного сбора выбросов загрязняющих веществ в атмосферу оборудуются системами обезвреживания. Сбор, перемещение и очистка выбросов от разрозненных объектов с небольшим количеством и незначительной концентрацией вредного вещества экономически не всегда оправдывают затраты, связанные с их обезвреживанием. Поскольку подобные выбросы являются частью технологического процесса, необходимо предусматривать совершенствование технологии, материалов, оборудования.

Для сокращения выбросов от резервуаров применяются синтетические понтоны, диски-отражатели, газоуравнительные системы, непримерзающие дыхательные клапаны. Контроль температурного режима резервуаров, укрытия над открытыми поверхностями очистных сооружений стоков и на водоблоках, максимально возможное исключение промежуточных резервуаров и сокращение операций перекачки снижает неорганизованные выбросы.

Технологические выбросы на объектах магистральных газопроводов характеризуются неравномерностью по времени и значительным изменением состава выброса. Одним из способов уменьшения вредных выбросов в атмосферу является применение современных герметичных типов арматуры, материалов фланцевых соединений; соблюдение требований норм при установке заглушек, мембран. Применяются насосы с уплотнениями, герметичные насосы; предусматривается организация герметичного налива продуктов на эстакадах, системы налива оборудуются автоматическими ограничителями уровня налива. Удаление газа от ГПА осуществляется с помощью свечей от сальников компрессорных цилиндров, из фонаря компрессорных цилиндров, из картера газомоторного двигателя. Система, объединяющая выбросы в атмосферу от рабочих предохранительных клапанов, может предусматривать сепаратор или дренажную емкость [4].

Методы улавливания и очистки газов и паров рассмотрены в работе [2]. Для обезвреживания углеводородных выбросов широко распространён метод термической нейтрализации. Для термического способа обезвреживания применяются установки факельного типа и камерные.

Организация системы термической нейтрализации для нефтеперерабатывающих и нефтехимических предприятий разнообразна. Факельные системы применяются для сбора и нейтрализации выбросов углеводородов, поступающих при срабатывании предохранительных клапанов, а также во время сбросов при продувке оборудования и трубопроводов. Обязательной для предприятия является общая факельная система. Необходимость устройства отдельных и специальных факельных систем определяется для конкретного оборудования при технико-экономическом обосновании [3–5]. Факельные системы обеспечивают высокую эффективность очистки при условии обеспечения температуры разложения углеводородов, достаточного времени пребывания продуктов сгорания в зоне реакции. В процессе разложения углеводородов могут образовываться вещества, которые имеют более высокую температуру разложения, чем исходные. Процесс сжигания требует определенного соотношения горючих компонентов и воздуха. Состав же компонентов, поступающих в факельную установку, не является постоянным и не имеет постоянного количества. Поэтому без использования автоматического контроля процесса сжигания эффективность термической нейтрализации может снижаться. Если в состав выброса ходят вещества, например фтор и хлор, которые в процессе термической нейтрализации могут привести к образованию токсичных продуктов реакции, необходимо предусматривать установки очистки выбросов на основе абсорбционных или адсорбционных методов. Значительному повышению эффективности процесса разложения углеводородных выбросов и предотвращению образования промежуточных вредных веществ способствует применение катализаторов. При использовании катализаторов уменьшается температура разложения, увеличивается эффективность очистки. Ограничением широкого использования термокаталитического окисления является значительная стоимость веществ, обладающих наиболее эффективными каталитическими свойствами. Одним из примеров реализации термического метода является факельный оголовок, разработанный НГДУ «Сарапул», который предназначен для сжигания попутных нефтяных газов и уменьшения выбросов загрязняющих веществ в атмосферу. Конструкция факельной установки обеспечивает полное бездымное сгорание углеводородных газов и паров [5].

Выбор оборудования факельных систем при термической нейтрализации определяется в соответствии с нормативными документами [3, 4]. В связи с ростом цен на энергетические ресурсы на предприятиях предусматривается утилизация выбросов, содержащих углеводороды, в установках камерного типа, печах и котлах. Применение выбросов в качестве топлива дополнительного или основного приводит к необходимости модернизации газогорелочных устройств, организации топочного пространства существующего оборудования либо приобретения нового. Технологически организация экологически безопасного процесса термической нейтрализации в устройствах камерного типа и топках не представляет затруднений. Экономическая эффективность данных установок не всегда оправдана, но существенно повышается с ростом цен на энергоресурсы и платежей за выброс вредных веществ в атмосферу. Сдерживающим фактором является также отсутствие достаточного объема потребления тепловой энергии на объекте. Собственные нужды потребления тепловой энергии, как правило, ограничиваются отопительно-вентиляционной нагрузкой и нагрузкой на горячее водоснабжение. Для технологических нужд утилизация требует сложных конструктивных решений по использованию разных видов топлива, что связано с существенными экономическими затратами.

Внедрение жидкостных и каталитических нейтрализаторов, фильтрующих элементов приводит к уменьшению выбросов в атмосферу до 3,5 раз. Дополнительно можно отметить, что оксиды азота также подвергаются эффективной очистке каталитическими методами.

Для очистки промышленных выбросов в атмосферу от оксидов азота находят применение абсорбционные, адсорбционные, каталитические методы. Поскольку оксиды азота имеют низкую химическую активность и растворимость, для абсорбционной очистки промышленных выбросов применяются следующие способы: абсорбция водой с использованием для утилизации разбавленных растворов пероксида водорода с получением азотной кислоты, физическая абсорбция оксидов азота в азотной кислоте с применением катализаторов, хемосорбция щелочными растворами, селективными абсорбентами. Эффективность данных методов для слабоокисленных нитрозных газов мала. Адсорбционные методы с использованием активированных углей, имеющих высокую поглотительную активность при улавливании оксидов азота, для выбросов с высокой температурой должны учитывать возможность возгорания и малую механическую прочность. В качестве адсорбентов для оксидов азота также применяются силикагели, алюмогели, цеолиты. Применение данных методов для оксидов азота в промышленности ограничено из-за низкой эффективности и высоких затрат. Для очистки выбросов от оксидов азота применяются каталитические и некаталитические методы: высокотемпературное каталитическое восстановление, селективное каталитическое восстановление, разложение гетерогенными восстановителями. При высокотемпературном каталитическом восстановлении используются палладий, рутений, родий, платина. Менее эффективны, но дешевле составы, содержащие никель, хром, медь, цинк, ванадий, церий. В процессе реализации данного метода образуются оксиды углерода 0,1–0,15 %. Метод применяется для низкоконцентрированных газов (до 0,5 % NOх). Селективное каталитическое восстановление оксидов азота протекает избирательно. Восстановитель (аммиак) реагирует с оксидами азота. Продуктами реакции являются азот и вода [3]. Метод восстановления оксидов азота без катализатора, основанный на избирательном поглощении NOх в присутствии аммиака или карбамида при температуре 900–1000 °C, достигает эффективности 90 %. Метод может широко применяться на энерготехнологическом оборудовании. При небольших объемах слабоокисленных газов метод высокотемпературного разложения NOх является более выгодным.

В целом на объектах хранения и транспортирования по трубопроводам газа, продуктов переработки газа, нети и нефтепродуктов применяются адсорбционные и абсорбционные методы очистки выбросов от углеводородов, их паров и СО. На насосных станциях и КС для очистки выбросов местных вентиляционных систем от сальниковой арматуры применяется абсорбционный метод. В качестве абсорбера используется полый форсуночный газопромыватель, абсорбентом является вода.

Технологические и организационные мероприятия по уменьшению выбросов в атмосферу должны иметь комплексный и системный характер. Во-первых, применение современного оборудования, своевременный ремонт и реконструкция снижают опасность аварийных ситуаций и загрязнения окружающей среды. Во-вторых, применение методов очистки выбросов должно осуществляться не только из условия уменьшения вредных выбросов, но и с учетом безопасности эксплуатации, использования вторичных тепловых ресурсов, экономической эффективности. Совершенствование методов очистки выбросов и разработка очистного оборудования должны осуществляться на основе современных материалов и технологий. В-третьих, автоматизация технологических процессов, оборудование для автоматического и дистанционного контроля загазованности, комплексная автоматизация и телемеханизация позволяют повысить экологическую безопасность при эксплуатации магистральных газопроводов, газораспределительных станций, подземных хранилищ газа, способствуют снижению аварийных ситуаций. Например, применение систем автоматизации, обеспечивающих максимальную полноту сгорания в печах, на факеле обеспечивает минимальное количество вредных выбросов. В-четвертых, необходимо предусматривать утилизацию тепла, выделяемого при термической нейтрализации, а также тепла выхлопных газов ГТУ для снижения теплового загрязнения.

Перспективным направлением утилизации тепловой энергии при эксплуатации КС на магистральных газопроводах является использование тепла попутных и отходящих продуктов технологических процессов для собственных нужд и внешних потребителей. Для реализации технологии утилизации тепла ГТУ необходимо определить объекты, для которых транспортировка тепловой энергии была экономически обоснованной. Собственные нужды не позволяют в полной мере использовать потенциал утилизации тепла. Удаленные потребители требуют существенных затрат на строительство и эксплуатацию тепловых сетей. Одним из направлений утилизации тепловой энергии может являться устройство тепличных хозяйств и других объектов сельского хозяйства на минимальном нормируемом расстоянии от КС. С одной стороны, растения поглощают диоксид углерода в процессе роста и развития и нейтрализуют выбросы оксидов азота, с другой, эффективно используется тепло выхлопных газов, становится выгодным производство сельскохозяйственной продукции.

Представленный комплексный подход анализа технологии, оборудования, выбросов, современных методов очистки позволяет выявить рациональные решения по уменьшению негативного влияния магистральных газопроводов на атмосферный воздух.

Читайте также: