Фольксваген т4 переварка пола

Обновлено: 28.06.2024

Шумоизоляция микроавтобуса Фольксваген Т4

Микроавтобус Volkswagen T4 производился с 1990 по 2003 гг. Это надёжный и удобный в эксплуатации автомобиль с широкой модельной линейкой. Он стал невероятно популярен в странах Европы и СНГ, так как предоставлял большие возможности для ведения собственного бизнеса. Однако наряду с преимуществами, машина имеет немало недостатков, среди которых на первом месте слабая шумоизоляция Фольксваген Т4.

Недостатки кузова Фольксваген Т4

Кузов VWT4 довольно прочный, изготовлен из оцинкованного листа железа. Но восприимчивость к длительному воздействию влаги делает его слабым перед коррозией. Чаще остальных зон страдает этим недостатком днище машины, ржавеющее без защиты уже через несколько лет эксплуатации. Это подтвердят многие владельцы микроавтобуса, которые вынуждены были в своё время проводить дополнительную модернизацию.

ВНИМАНИЕ! Теперь можно купить абсолютно новую процессорную магнитолу Pioneer MVH X580BT всего за 2990 рублей! Не верите? Тогда пройдите по ссылке и убедитесь! Читать дальше»

Слабыми частями кузова можно назвать также пороги, зоны дверей, задние крылья. Больше уязвимы Транспортёры, эксплуатируемые в условиях плохих, тяжёлых дорог. Отрицательно сказывается на состоянии металлического кузова попавший с дорог реагент, щедро разбрасываемый в зимнее время года.

Эксперты всегда рекомендуют проверять состояние кузова на эстакаде. Осмотр производить следует тщательно, подвергая анализу в первую очередь днище. Вычистка щёткой по металлу, особенно сварочных швов днища, позволит ясно увидеть картину. Если эта часть кузова подвержена коррозии, то после механического воздействия верхний слой металла рассыпется.

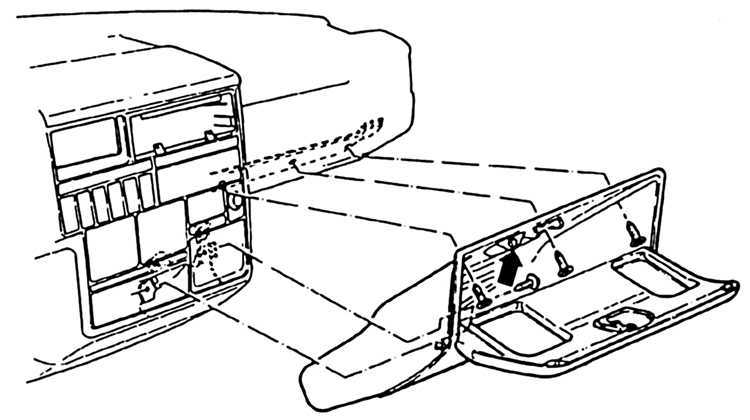

ШВИ днища

Проведение качественной шумоизоляция Т4 своими руками поможет убить разом двух зайцев — обеспечить надёжную защиту от воздействия коррозии и устранить лишние шумы. Те, кто самостоятельно делал ШВИ, дают такую справку по материалам.

- Около 3 м2 шумопоглотителя — 4-миллиметровая на днище.

- Такое же количество виброизоляции.

- Примерно 0,5 м2 двухмиллиметрового антискрипа для торпеды.

На VWT4 имеется старая шумка, заводская. Её надо будет убрать. Виброизоляцию и шумку надо ставить по максимальному коэффициенту, подсовывая её во все доступные места, не забывая и о зоне стекла за торпедой.

Многие в процессе проведения шумоизоляции микроавтобуса укладывают проводку под усилитель акустики, фиксируют кроссоверы и другие части музыкальной составляющей. Это удобно делать, пока автомобиль разобран.

Обычные действия по ШВИ пола сводятся к следующему.

- Оголяется торпедо.

- Кладётся виброизоляция на весь пол.

- Далее ставится шумоизоляция.

Крайне важно перед мероприятием днище хорошенько промыть и почистить. В труднодоступных местах использовать пылесос, легко забирающий сор из щелей.

2-миллиметровый вибропласт М2, как правило, часто становится выбором заботливых владельцев Т4. Первым листом желательно положить СТП Бимаст Бомб Премиум. Его толщина составляет 4,2 мм, а вес не превышает 2,2 кг. Обязательно разогревается перед нанесением, чтобы потом в ходе эксплуатации не возникло никаких проблем. Рекомендуется вооружиться специальной ручкой (обратный конец валика для прикатки), которой заталкивать материал в рёбра днища будет легче.

Панели стенок кузова перед нанесением ШВИ обезжирить. Феном надо разогревать не только листы материала, но и металлические поверхности, на которые они будут ставиться. Обязательно хорошо прикатывать валиком, чтобы не оставлять воздушных пузырей под листами вибры. В процессе работы над днищем следует укатать со стороны салона также и колёсные арки.

После проведения виброизоляции материалом на 2 миллиметра, уже можно почувствовать разницу. Достаточно постучать пальцами по кузову Т4 снаружи, и по звуку определить, насколько стало глухо. Необработанный же металл издаёт сильный звон. Как правило, работа по виброизоляции займёт у новичков не больше 5-6 часов.

Виброизоляция СТП является хорошим материалом, но очень жёстким. С одной стороны, это хорошо — срок эксплуатации будет большой, листы дольше продержатся, не порвутся. Однако в процессе установки такая вибра съест немало нервов, придётся хорошенько потрудиться валиком. Следующий этап — шумоизоляция. Лучше кинуть сверху вибры Сплен. Это тёплый и мягкий материал. Желательно класть целым листом, насколько это возможно, чтобы эффект усилился. Автомобиль прибавит в массе около 17 кг, если укатать весь пол и арки, не оставив никаких пустых зон.

Колёсные арки

Считается, что колёсная система у движущегося автомобиля является основным источником шума. Это гул работающей подвески, звуки шин по дорожному полотну, стуки летящих камешек и гравия. Всё это проникнет в салон беспрепятственно, если не предпринять скорых мер.

Для обработки колёсных арок необходимо использовать вибродемпфер — звукоизоляционный материал с максимальным коэффициентом механических потерь. Новичкам, пытающимся осуществить шумоизоляцию своими руками, надо обязательно проконсультироваться со специалистами относительно состояния кузова. В особо тяжёлых случаях, когда ржа проедает уже весь металл целиком, проведение ШВИ бесполезно.

Одной виброизоляцией колёсным аркам не поможешь. Тут, как и в любом другом случае, потребуется комплекс мер. Поверх Бимаст Бомба или другого виброизолятора обязательно укладывается звукоизолятор.

Различают внутреннюю и внешнюю ШВИ колёсных арок Т4.

- Внутренняя шумоизоляция — процесс не самый простой. Особенно тяжело проводить обработку передних арок, ведь работа проводится со стороны моторного отсека. Всё здесь будет мешать, поэтому надо демонтировать некоторые узлы и механизмы. Рабочую зону следует тщательно вычистить, обезжирить и покрыть виброизоляцией по максимально возможной поверхности. Сверху кладётся звукоизоляция.

- Внешняя ШВИ используется чаще, так как удобна в проведении. Также этот вариант не требует использования каких-либо сложных инструментов или оборудования.

Действия при проведении внешней ШВИ обычно сводятся к следующему:

- демонтируется колесо;

- удаляется штатная изоляция;

- поверхность арок обезжиривается уайт-спиритом;

- на всю площадь наклеивается вибродемпфер;

- кладётся фольгированный Сплен.

Помимо шумоизоляции поверхность колёсных арок требует проведения антикора. Как правило, сюда наносится жидкая мастика на резиновой основе.

Важно понимать: шумоизоляционный сэндвич, нанесённый на колёсную арку безграмотно, долго не выдержит и отслоится! Особенно во влажной среде, когда от колёс вылетает немало грязи и воды. Поэтому внешнюю звукоизоляцию следует защищать и усиливать.

Усиление подразумевает монтаж на обратную сторону подкрылок слоя вибродемпфера. Однако в этом деле следует знать меру. Дело в том, что вес добавочных материалов увеличится в несколько раз, и штатные пистоны могут не выдержать массы. Специалисты дополнительно сажают их на саморезы, изготовленные из оцинковки или нержавейки.

В последнее время колёсные арки многие владельцы Т4 обрабатывают не листовой, а жидкой шумоизоляцией. Это мастика на резиновой основе, прекрасно справляющаяся с проникновением шумов извне. И самое главное — такая ШВИ отлично подходит для наружного применения. Некоторые называют их «жидкими подкрылками», хотя такой мастикой можно обрабатывать и днище автомобиля.

Жидкая резина наносится кисточками или распылителем. Если нет опыта, то желательно воспользоваться первым способом. Мастику наносить обязательно на подготовленную поверхность — заранее очищенную от грязи и жира.

Мастичная шумоизоляция наносится в несколько слоев. Каждый из них перед нанесением следующего надо хорошенько просушить. Примерно на это уйдёт 120-240 минут. В результате на арках образуется достаточно плотная, хотя и не толстая плёнка, отлично справляющаяся со своими функциями. Такой вариант превосходно выдерживает и холод, и жару. Однако защитные локеры все-таки придётся установить, чтобы устранить отрицательное воздействие грязи, воды и гравия.

К шумоизоляции колёсных арок надо относиться максимально серьёзно! Экономить на материалах не имеет никакого смысла. Чем качественнее будет шумопоглотитель, тем лучше.

Проведение процесса ШВИ должно быть грамотным. Если у водителя Т4 возникнут сомнения по поводу эффективности мероприятия, лучше доверить работу профессионалам.

Отзывы по шумоизоляции Т4

| Шамиль | Всем привет! Хочу сделать шумоизоляцию салона, обратился в одно ателье, насчитали на 30т.р. за все. 1)капот-1 слой барьер 8лм кс.Это 20% шумоизоляции 80% для тепла движку. 2)двери-1 слой вибропласт сильвер,второй слой сплен 8,если есть технологические отверстия то 3 слой вибропласт сильвер,4 слой сплен 4,пятый слой идет на обшивку двери битопласт а5 3)днище-бимаст бомб второй слой акцент 8кс. 4)крыша вибропласт сильвер второй слой акцент 8кс. 5)арки задние бимаст бомб второй слой акцент 8кс. Дорого это или дешево, эффект будет или нет, материалы подобраны оптимально, какие есть мнения? |

| Максим | хочу сделать. вопрос - какая то цель стоит или так, для профилактики? ведь самому же надо хоть как то оценить вложения, не так ли? 30 со всем перечисленным это как то даже сильно занижено. бус объект ОЧЕНЬ трудоёмкий. клеить капот. я не верю в эту байду. была тема на форуме точно, что люди обклеивали всяко-разно и даже чем-то оригинальным, перед этим усердно поискав, найдя и заплатив некую сумму. эффекта ноль с +, а вот перегородку в моторный отсек обработать крайне желательно по дверям. когда я вижу кучу таких умных слов, то впадаю в панику сам. у меня акустическая обработка на две двери Т4 стоиЛО 8тык, включая собственные ноу-хау и я понимал что к чему и добивался вполне определенного эффекта. по п.3 вроде бы инфа есть, но никакой конкретики. укатать пол в бусе, да за выходные. это адский труд. тот кто оценивал навряд делал это в бусе за крышу уже 100 лет не берусь. а в бусе тем более по аркам вроде перебор небольшой. можно проще одним словом, можно сэкономить, если подойти к вопросу взвешенно. для этого надо составить техзадание - что для чего. а цены по работе и материалам в пределах региона колеблются не сильно. если делать самому, то только по теплу. возможно ли без спецподготовки - да. опыт с т.з. организации описан в нескольких темах. по тонкостям и нюансам тут очень много расхождений. в нете и на форуме есть много теоретизмов. и встречаются прожженные практики с шумомерами. всё как и везде. |

| Сохатый | В январе свой закатал виброй. По весу примерно 60 кг.Бюджет по материалам 14 т.р. стп и сплен. Все обшивки тоже обклеил. Потратил почти 5 дней полностью,правда я еще в процессе 10 закладных для грибков сделал и установил. Пол больше всего времени отнял.Использовал для укладки на пол разные приблуды из малярного инструмента+фен+тепловая пушка электрическая. Сначала лист(стп М2) грел на пушке и далее при укладке,чтобы не терял пластичность подогревал феном. Карманы с передних обшивок тоже снимал и внутри кармана закладывал вибру. |

| Кострома | кто ж пластик обклинвает виброй, сплен максимум. и такой же тканеый, места соприкасания с другим пластиком. и паролон в листах. между пластиком и стеклами. Один человек прально сказал, сначало нравится, а потом привыкаешь. Даже кажатся мало. Но пол и арки можно проклеить, а двери просто спленом. Будет тише. |

| АНТ | Я не профессионал, и не отличаюсь хорошим слухом, НО: самое реальное снижение шума от дороги и движка получилось при замене простой транспортёровской обшивки ДВЕРИ на мультовские. Я даже сам не ожидал. По крайней мере, с водительского места. |

| Алексахар | Когда была карамель, клеил всё кроме ступенек, не знал как. Ну и передний ковер руки не дошли поднять. Эффектом был доволен. Сейчас мульт. Проклеены все двери. Остальное пока нет возможности. По слуху, когда едешь на трёшке, от подножки идет шум, может печка вещяет как рупор. Закатать конечно можно ступеньку, хоть с двух сторон, но пластик? Вот и интересуюсь опытом. Ну и вообще странно, вбухиваем десятки кг шумки, а это место обходим стороной |

| Мики | А если стены и в дверях просто битумом мастикой толстым слоем намазать? Тот же вибропласт же получается только дешевле? |

| Роад Ранер | Купите ДИНИТРОЛ и покройте им всю арку изнутри. Наносить можно кистью или краскапультом для этого надо его развести по жиже и нанести несколько слоёв, а если шпателем то прямо как есть. Это будет и антикор и подкрылки и шумка. 1 банки хватит на две арки если не экономить. |

Шумоизоляция Т4 своими руками видео

Одна из лучших магнитол в своём сегменте. Она представляет собой бездисковый ресивер, в котором рационально использованы наработки производителя в сфере цифровой обработки звука. Это полноценный процессорный аппарат, сконструированный с учётом потребностей современных автолюбителей. Подробнее по ссылке.

Сварка пола фургона

Уже наше время

Началась работа по переварке пола в фургоне, сначала попросил варить друга, он как раз открыл свою мастерскую, но понимая что раьоты много, я взял сварочник в свои руки.

Первым делом начал с самой большой дыры

Заварили её покрыли грунтом с болончика, снизу грунт + мастика

Ух, большая часть работы сделана, подумал я…

И тут понеслось

Тк работы предполагалось много, а варить сварочником друга мне показалось большой ответственностью, я купил свой

Купил у предыдущего хозяина машины, у него свой магазин инсьрумента, предложил за хорошую цену, дешевле чем на оф сайте. Мне нравится)

Начал потихоньку вырезать пол у арки, но чтобы добраться до хорошего металла, пришлось отрезать несколько волн, но потом решил отрезать до — лонжерона

Приварил новый пол/крышу от оки

Затем решил убирать правую сторону там все лучше, но для симметрии решил вырезать так же, а волны в хорошем состоянии перенести в другое место, позже увидете

Далее вскрываем пол у левой стены

И обнаруживаем лишний груз

Выгреб ведро песка/купершлака обработал все мовилью и заварил, и закончил также кусочком от крыши.

Дальше была целая эпопея с (незнаю как назвать) нижней панелью задней двери

Там была небольшие сквозные дырочки

Вырезаем, понимаем что привариваться некчему, высверливаем сворные точки и снимаем скорлупу

Обнаруживаем под ней кучу мусора и песка и принимаем решение снимать всю скорлупу

Выбираем всю грязь, ржавчину, привариваем новый металл

Красим кислотником, грунтами, мастико и привартваем обратно

Надеюсь теперь это никогда не сгниет

Вся это ипопея длилась больше недели, делал вечерами спокойно, пока в мастерской некого небыло.

Когда я закончил, я почувствовал слабость, апатию, собрал все вещи и поехал домой, на следующий день жутко болел правый глаз, думал что поймал зайца, походил один день пиратом, чтобы свет не попадал

Но оказывается я поймал окалину

Сьездив на 3тий день в больницу, мне её вытащили

И работа остановилась на некоторое время

За это время было пиинято решение снимать все волны и приварить 1.0-1.5 лист металла, всеровно он будет под шумкой и фанерой, так даже укладывать будет легче.

Обновление и профилактика пола в Т4

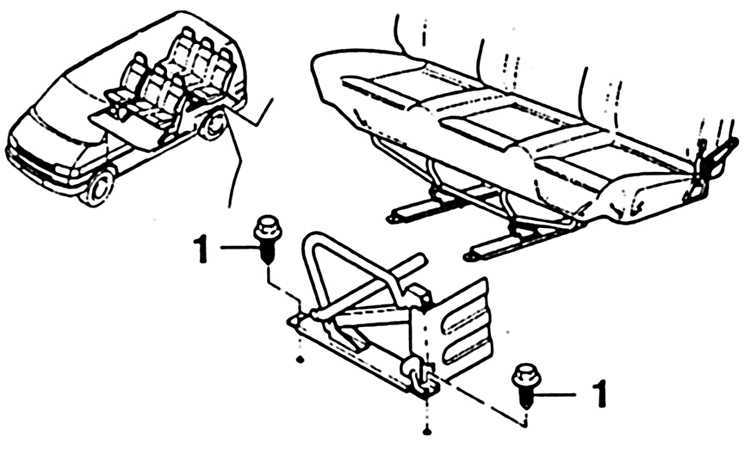

Значит, история началась с того, что мне подвернулся второй ряд сидений на Т4, по сходной цене. И для того, чтоб установить сидения, предусматривались определенные манипуляции с полом. Либо сверлиться, либо вваривать закладные для сидений.

Кроме всего прочего решил постелить вибро и шумо-изоляцию. Лишним думаю не будет.

На полу у меня лежал ковролин на фанере.

Когда снял фанеру, охренел от того, что увидел, и понял, что процесс затянется.

Отверстий, в полу, было не просто много, а их было дохренища, и на кой черт их сверлили — вообще непонятная загадка.

Толком, состояние пола было сложно оценить, но было видно два конкретно проржавевших места.

Увидев эти дыры, стало понятно, что без сварки не обойтись, и прийдется ехать к сварщикам.

Но, прежде всего, необходимо было очистить пол от черной жижи. Как и чем чистить, толком непонятно, но глаза бояться, а руки делают:

Уже через час времени, я готов был всё бросить. Грязно, сложно, долго! Но, начал, значит прийдется закончить.

Уже на пол пути к успеху понял, что эта мастика не полностью защищала пол от коррозии, и поэтому постоянно материл того, кто эту хрень намазал.

Спустя три дня, пол был очищен от всего лишнего, и полностью вся полнота трагедии.

Радовало одно — три дня ползаний по рефлёному полу, вонизмы уайт-спирита закончились! Это был просто капец!

В общем, в таком состоянии я отвёз машину к сварщикам, чтоб заварили дырки, и приварили закладные для сидений.

Спустя два дня мне вернули течик, с заваренными дырками, и предварительно обработанным полом.

Вроде всё более-менее, но я решил немного поэкспериментировать. Кроме того, немного не был уверен, в том, что ржавчина обработана достаточно. Вооружившись болгаркой я опять начал ползать по полу, и через два дня получил результат.

Кстати чистый металл — красиво смотрится! Старался вычистить все проблемные места. Но, чувствую, что не все так результативно. Но, верю в лучшее!

Ну, а для окончательной обработки всех открытых и даже немного ржавых мест мне посоветовали Цинк-спрей. Насколько оно результативно — не знаю, но попробую. Как-то будет необходимость лезть снова к полу, посмотрю.

На этом то, что я считал подготовительной частью, и что на самом деле вылилось в далеко не дешевое, трудоёмкое и длительное занятие, наконец-то закончилось и можно было смело приступать к установке сидений!

На всё про всё у меня ушло:

1500 грн — сварочные работы (дырок было около ста)

115 грн — баллон Цинк-спрея

100 грн — уайт-спирит

30 грн — рукавицы

40 грн — насадка для болгарки

Всего: 1785 грн.

Ничего так, себе, захотел сидения поставить… И это далеко не финал!

Volkswagen T4 (1989-2003) – пороки и изъяны

Автор: Валерий Моторин Раздел: VOLKSWAGEN

Фольксваген Т4 считается очень надежным. Он самоотверженно сопротивляется влиянию времени. Но так ли он хорош сегодня, как раньше? Какие неисправности таятся в его конструкции?

История модели

Volkswagen серии Т имеет очень давние традиции. Первый такой автомобиль был создан еще в конце 40-х годов двадцатого века. Он получил обозначение Typ 2 (T1). Преемник Т2 появился во второй половине 60-х годов и пробыл на конвейере около 10 лет. В 1979 году пришло время следующего поколения - Т3, просуществовавшего до 1992 года. В Южной Африке его производство продолжалось еще 12 лет.

В начале 90-х дизайн и конструкция Т3 уже сильно устарели, и Volkswagen выпустил Т4. Новое поколение было новаторским не только в плане стиля, но и в плане трансмиссии. Именно в этой модели немцы решили отказаться от заднего привода, заменив его передним. Желающие могли за доплату приобрести полноприводную версию Syncro 4x4. Так же изменилось и место расположения двигателя: он был перемещен из задней части автомобиля в переднюю.

Микроавтобус предлагался в четырех основных версиях - Transporter, Carravella, California и Multivan. Транспортер - утилитарный базовый фургон. Остальные версии - люксовые пассажирские модели.

Осенью 1995 года Volkswagen Transporter T4 получил новый дизельный мотор, а версии Carravelle и Multivan пережили легкий фейслифтинг. Наиболее заметные отличия: новая решетка радиатора, фары и капот, придающие фургону более агрессивный внешний вид. Внутри появилось новое рулевое колесо, и произошло несколько незначительных изменений на приборной панели. Постепенно обновления появлялись и в других версиях. Фольксваген Т4 собирался до 2003 года в Германии, Тайване и Индонезии.

Двигатели

R5 2,5 (110-115 л.с.)

R5 2,4 D (75-78 л.с.)

R5 2,5 TDI (88, 102-151 л.с.)

Микроавтобусы обычно не имеют слишком широкого ассортимента силовых агрегатов. Но Фольксваген не поскупился, предложив большой выбор моторов. Наиболее популярными стали, конечно же, дизельные агрегаты. Ничего удивительного, фургоны с бензиновым двигателем под капотом потребляют слишком много топлива, а для пользователей транспортных средств данного типа очень важен низкий расход.

Дизельные двигатели, как и автомобиль, родом из 90-х. Чем выше мощность, тем лучше динамика, но и чаще визиты в сервис. Более слабые R4 с большим трудом разгоняют Транспортер Т4. До недавнего времени эти моторы считались очень надежными, но сегодня из-за гигантских пробегов все чаще начинают сыпаться. 1.9 D и 2.5 TDI (150 л.с.) могут потребовать капитального ремонта уже после 300-350 тыс. км. Остальные дизели легко выхаживают 450-500 тыс. км.

Так как автомобилю уже очень много лет, неисправности могут застать любую из модификаций. Старые дизеля в первую очередь страдают от утечек топлива и выхода из строя ТНВД. Кроме того зачастую отказывают не только свечи накала, но и сама система управления накалом. В более молодых TDI выходят из строя турбокомпрессор, расходомер и система впрыска топлива.

Если у вас нет желания тратить много денег на ремонт в автосервисе, тогда стоит обратить внимание на бензиновые двигатели. Ресурс их свыше 500-700 тыс. км. Они ломаются гораздо реже, но сэкономленное на ремонте просто сгорает вместе с топливом во время поездок. Независимо от выбранной версии бензинового двигателя, не стоит надеется на то, что в городе расход топлива будет меньше 10 литров на 100 км. Самый мощный V6 без труда сжигает там более 15 л/100 км.

К сожалению, бензиновые агрегаты не полностью избавлены от технических неисправностей. Чаще всего это касается вспомогательного оборудования: генератора, стартера, катушек зажигания и всевозможных датчиков, в том числе и лямбда-зондов. Встречается так же подтекание масла. В сильно запущенных экземплярах, возможно, будет необходим капитальный ремонт двигателя.

Наиболее капризным считается бензиновый ААС (2.0/84 л.с.). Все дело в системе управления впрыском Digifant. Она порой начинает дурить: то внезапно увеличивается расход топлива, то возникают перебои в работе двигателя при температуре воздуха около нуля. Выход найден - замена инжектора на ВАЗовский "Январь". Стоимость такой переделки - около 30 000 рублей.

Трансмиссия

Volkswagen T4 навсегда порвал со сложившейся традицией: задний привод и двигатель, расположенный позади задней оси. Микроавтобус стал переднеприводным с мотором в передней части. Отбор мощности от двигателя происходит с помощью 5-ступенчатой механики или 4-скоростного автомата.

В полноприводной версии Syncro 4x4 распределение крутящего момента между осями осуществляется через вязкостную муфту, которая при проскальзывании передних колес подключает задние. Наличие Syncro потребует дополнительных расходов на эксплуатацию: подвесной подшипник и эластичная муфт карданного вала, сальники редукторов или загудевший задний редуктор.

Некоторые владельцы стремятся превратить обычные версии в полноприводные. Благо, такая модернизация вполне возможна и с успехом решается в специализированных сервисах.

Характерные проблемы и неисправности

Если вы приобретаете Фольксваген Т 4 первых лет производства, тогда необходим тщательный осмотр кузова на предмет коррозии. Ржавчина зачастую появляется на двери багажника, задних крыльях, капоте, на рамке ветрового стекла и вертикальном шве с левой стороны кузова, а так же на площадке сдвижной двери. Чем моложе экземпляр, тем меньше риск начала «гниения».

Еще одно слабое место немецкого развозчика – утечки в системе гидроусилителя рулевого управления. Многие автомобили сравнительно часто требуют замены рулевых тяг, ремонта насоса гидроусилителя и рулевой рейки.

Наиболее быстро в подвеске сдаются стойки и втулки стабилизатора. Шаровые опоры, сайлент-блоки рычагов и амортизаторы служат более 100-150 тыс. км. Российские дороги способствуют быстрому износу и ступичных подшипников. В конце концов, ничто не вечно!

Не отличаются излишней выносливостью и коробки передач. В случае с автоматами после 200-250 тыс. км выходят из строя гидротрансформатор, муфта гидроблокировки, клапаны в гидроблоке и соленоиды. Для ремонта понадобится минимум 50 000 рублей. Сцепление МКПП (15-25 тыс. рублей) прослужит 250-350 тыс. км. В самой механике изнашиваются шестерни 5-ой передачи, подшипники и синхронизаторы.

Насос вакуумного усилителя тормозов – еще одно уязвимое место. В машинах без ABS с возрастом перестает работать регулятор тормозных усилий. Кроме того, владельцы VW T4 периодически жалуются на потерю герметичности системой охлаждения. При осмотре автомобиля так же необходимо проверить легкость перемещения раздвижных дверей. Если появляются затруднения, то вероятно потребуется замена роликов. В немецком фургоне встречаются проблемы с механизмом открывания дверей и окон.

Фольксваген Т4 часто рассматривается водителями, как крепкая рабочая лошадка. Любой ремонт можно отложить на потом, так как немецкий микроавтобус стерпит все! К сожалению, последствия такого подхода зачастую ложатся на плечи очередного владельца, когда после покупки приходится делать капитальный ремонт двигателя и подвески.

Заключение

Годы летят, и фургон, несмотря на былую солидность, сегодня уже не так безупречен и может часто ломаться. После покупки, так или иначе, все равно что-то да придется ремонтировать. Цены на подержанные экземпляры колеблются в пределах от 200 до 600 тыс. рублей. Как правило, большинство из них уже находятся на грани истощения.

Что полезного есть в Volkswagen T4? Огромный багажник, эргономичный интерьер, экономичные дизельные двигатели и сравнительно богатое оснащение топ-версий. Самое большое достоинство хорошая доступность к широкому ассортименту запасных частей и множество вариантов кузова.

Слабые места и типичные недостатки Фольксваген Транспортер Т4

Микроавтобусы Фольксваген Т4 производили с 1990 по 2003 год. Благодаря надежности, удобству в эксплуатации и широкому ассортименту модельного ряда, автомобиль стал чрезвычайно популярным как в странах Европы, так и среди автомобилистов из СНГ. Вместе с огромным числом преимуществ Volkswagen T4 имеет некоторые недостатки и слабые места о которых должен знать будущий покупатель и обращать на них внимание при покупке.

Слабые места Volkswagen Transporter:

- кузов;

- двигатель;

- коробка передач;

- подвеска;

- раздвижная дверь.

В целом кузов у «Течика» очень прочный, изготовленный из оцинкованного металла. Однако данный материал восприимчив к длительному воздействию влаги. Значительное количество ржавчины на кузове встречается редко. Зато ржавое днище – явление очень распространенное. Коррозия часто поражает нижнюю часть дверей, пороги, водостоки и задние крылья авто. Особенно уязвимы машины, которые долгое время эксплуатируются в условиях некачественных дорог, большого количества реагентов на дорогах зимой и влажного климата. Как проверить? Для проверки состояния кузова автомобиля необходимо произвести тщательный визуальный осмотр на эстакаде. Нужно подвергнуть поверхность кузова, особенно днища, легкому механическому воздействию руками, особенно на швах. И важно помнить, что данная модель (Т4) уже не выпускается и поэтому с ЛКП практически у всех машин проблемы.

Уязвимые места есть и у дизельных моторах, и у бензиновых. Для дизельных характерны периодические поломки топливного насоса высокого давления, системы управления накалом свечей. Для турбодизельных двигателей нередки поломки турбокомпрессора. У бензиновых моторов наиболее часты неисправности вспомогательного электрического оборудования: стартера, генератора, катушки зажигания и прочего.

В первую очередь для проверки мотора необходимо измерить компрессию в цилиндрах при помощи специального прибора. Основные «симптомы» проблемного двигателя следующие:

- автомобиль плохо заводится или не заводится вообще;

- выхлопные газы синего или белого цвета;

- масло на щупе с пеной либо с белыми или светло-синими вкраплениями;

- охлаждающая жидкость в расширительном бачке грязно-коричневого цвета;

- сторонние шумы при работе мотора;

- плохая тяга.

Особенно проблематичны автоматические коробки передач. В них регулярно выходят из строя гидротрансформаторы. Но и в механических много проблем. Довольно быстро изнашиваются подшипники, шестерни. В результате переключение передач становится затруднительным. К слову, коробка передач считается одним из проблемных мест автомобиля Volkswagen Transporter 4. При проверке сначала нужно проверить количество и качество масла в КПП. Оно должно быть чистым, по уровню. Далее следует попереключать передачи, на месте и в процессе движения автомобиля. В исправном автомобиле передачи переключаются легко, плавно, без сторонних шумов, постукиваний. Передачи не «выскакивают».

Поломка роликов боковой двери – довольно распространенная проблема и можно сказать болезнь Фольксваген Т4. На начальном этапе неисправности боковые двери закрываются плохо, не всегда с первого раза. Со временем дверь просто невозможно будет закрыть. В исправном состоянии она должна закрываться легко и сразу. Поэтому при покупке необходимо обратить на это внимание и несколько раз открыть и закрыть дверь.

Основные недостатки Фольксвагена Транспортер Т4:

- Дорогие запчасти;

- Рычаг переключения передач расположен далеко;

- Слабая шумоизоляция;

- Вибрация оконных рамок;

- Плохая оптика;

- Сверчки в торпеде;

- Слабый и долгий прогрев салона в зимнее время.

Заключение.

Исходя из вышеизложенного можно сделать вывод, что в общем автомобиль в свое время занимал среди своих конкурентов достойное место, но из-за возрастных параметров данных авто следует понимать, что кузов довольно сильно подвергся коррозии. Поэтому при выборе автомобиля необходимо сделать правильный выбор, вывод и обдумать все за и против. Ведь данным автомобилям на авторынке существует множество альтернатив.

Кузов Фольксваген Т4

9.0 Кузов

VW T4 имеет самонесущий стальной кузов. Днище, крыша, крылья и боковые части сварены друг с другом точечной сваркой. Поэтому большие повреждения кузова можно устра-нить только на СТО. У машин с платформой-кузов платформы с рамой. Крышка капота, крышка багажника, а также двери привинчены и лег.

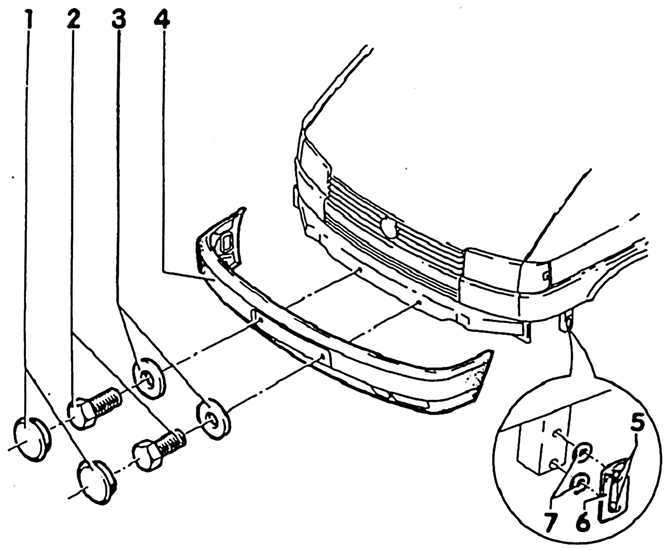

9.2 Бампер

Снятие и установка переднего бампера 1. Заглушка 2. Шестигранный болт 3. Шайба 4. Передний бампер 5. Штифты 6. Направляющая деталь 7. Уплотнительные шайбы Снятие и установка заднего бампера .

9.3 Передняя замыкающая балка

Передняя замыкающая балка привинчена и, в случае повреждения во время аварии или ремонте, может быть легко снята. Снятие ПОРЯДОК ВЫПОЛНЕНИЯ 1. Снять нижнее ограждение (защиту) моторного отсека. 2. Снять передний бампер. 3. Вывинтить справа и слева комбинированные шестигра.

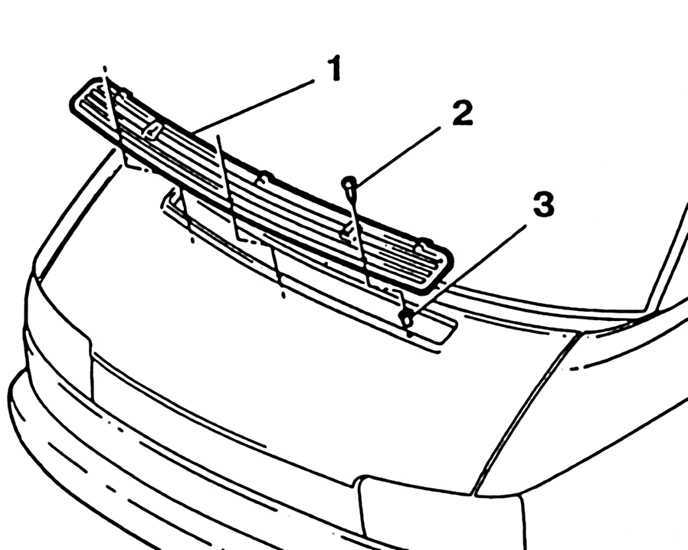

9.4 Крышка капота

Снятие ПОРЯДОК ВЫПОЛНЕНИЯ 1. Вывинтить 3 крестообразных винта (2). Осторожно подцепить и вынуть решетку (1) (3 – распорные гайки). 2. Отсоединить шланг от водяных жиклеров мойки стекла, освободить из клипс и вынуть из крышки капота. 3. Касается машин с шумопоглотителем .

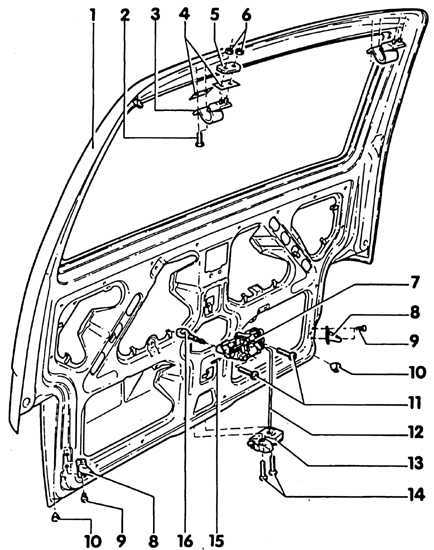

9.5 Задняя дверь

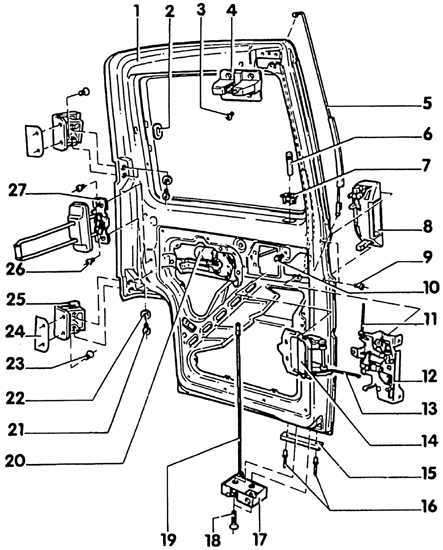

Задняя дверь багажника 1. Задняя дверь 2. Крестообразный винт, 20 Н·м 3. Шарнир 4. Уплотнительная пластина 5. Дистанционная пластина 6. Шестигранная гайка 7. Привод замка 8. Направляющая цапфа 9. Винт, 10 Н·м 10. Пробка 11. Винт, 20 Н·м 12. Тяга 13. Замок 14. Шестигранный винт.

9.6. Дверь багажника

(Категория). Список материалов смотрите внутри.

9.7. Передняя дверь

(Категория). Список материалов смотрите внутри.

9.8. Сдвижная дверь

(Категория). Список материалов смотрите внутри.

9.9 Задняя двухстворчатая дверь

Задняя двухстворчатая дверь (специальное оснащение) 1. Задняя правая двустворчатая дверь 2. Насадка 3. Винт с внутренним шестигранником 4. Верхний поворотно-накидной замок 5. Верхняя стопорная штанга 6. Стопорная кнопка 7. Розетка 8. Наружная ручка двери 9. Винт 10. Комбинирова.

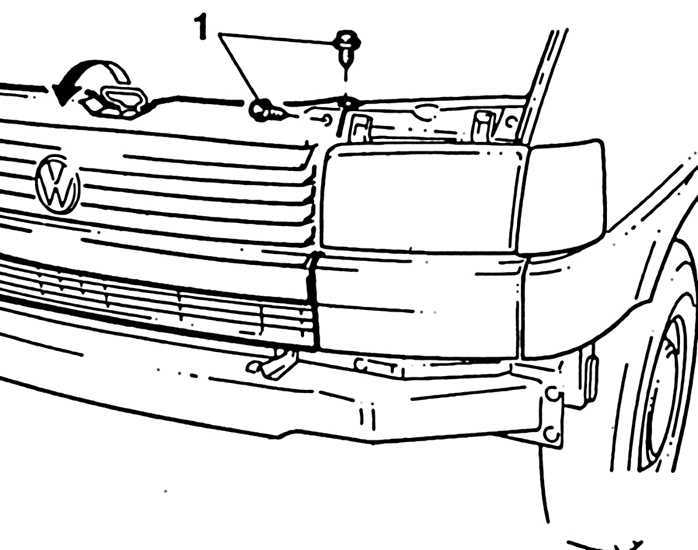

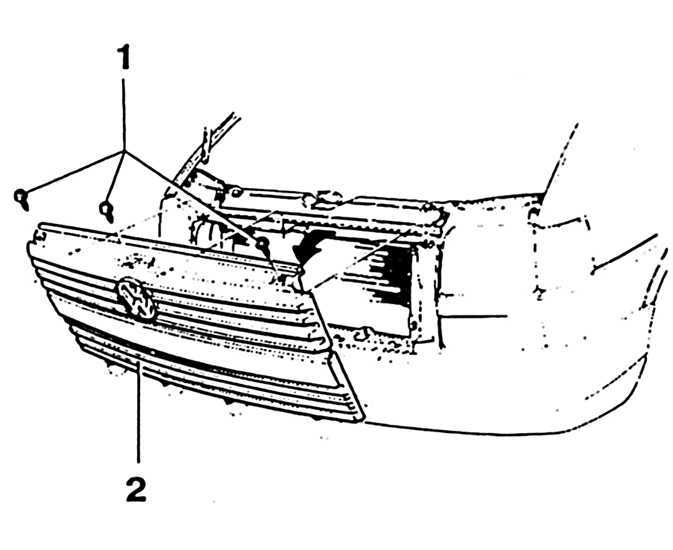

9.10 Решетка радиатора

Снятие ПОРЯДОК ВЫПОЛНЕНИЯ 1. Открыть крышку капота. 2. Вывинтить крестообразные винты (1). Откинуть решетку радиатора (2) вперед и вынуть из нижних опорных отверстий. 3. При необходимости ра.

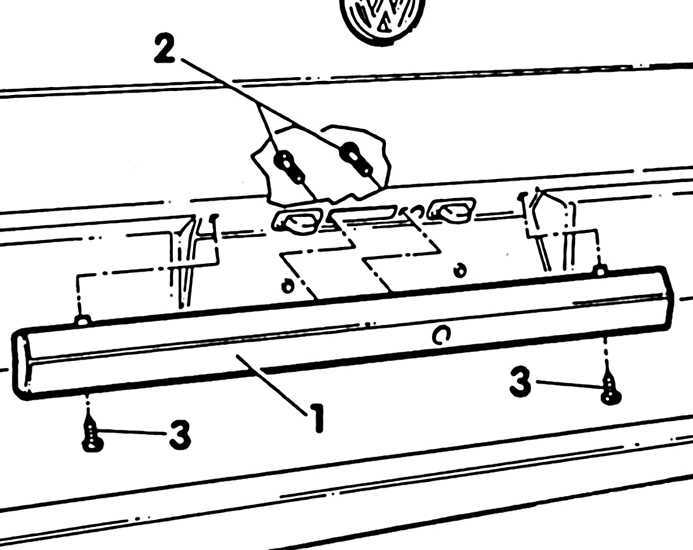

9.11 Защитная планка освещения номерного знака

Снятие ПОРЯДОК ВЫПОЛНЕНИЯ 1. Снять внутреннюю обшивку крышки багажника, вывинтив для этого клипсы 3 мм торцевым шестигранным ключом. 2. Вывинтить с внутренней стороны чечевичные винты (2). Вывинтить крестообразн.

9.12. Зеркала

(Категория). Список материалов смотрите внутри.

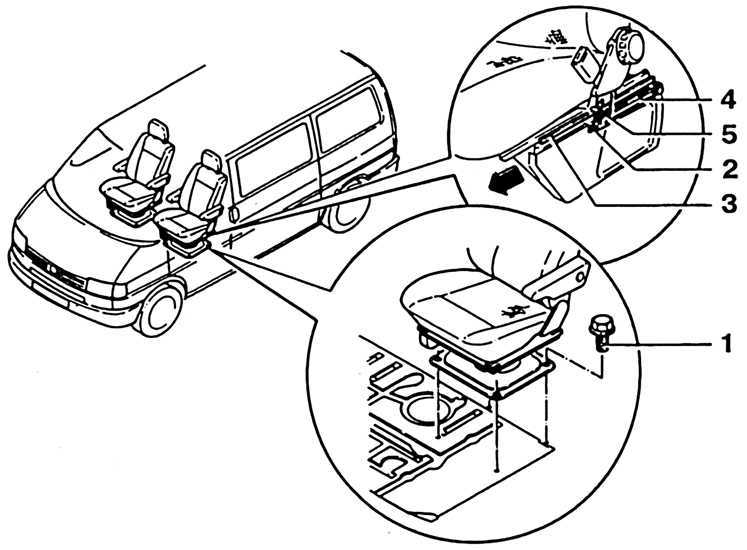

9.13 Переднее сидение

Крепление сидения без станины 1. Шестигранный винт 2. Винт с внутренним шестигранником 3. Механизм регулировки 4. Шины 5. Замок ремня безопасности В зависимости от оснащения устанавливаются различные передние сидения: – вращающиеся сидения без станины; – невращающиеся .

9.14 Средний ряд сидений салона

Вместо средней банкетки для сидения двух человек, возможна, в зависимости от модели, установка отдельных сидений. Снятие ПОРЯДОК ВЫПОЛНЕНИЯ 1. Поднять рычаги справа и слева станины сидения вверх и одновременно нажать на сидение н.

9.15 Задняя банкетка для сидения

Задняя банкетка занимает всю ширину машины. У машин с двух-кабинным исполнением под банкеткой находится ящик для инструмента. В этом случае можно снять только саму поверхность сидения. Снятие нормальной банкетки для сидения ПОРЯДОК ВЫПОЛНЕНИЯ 1. Расстопорить спинку банкетки и откин.

9.16 Вещевой ящик

Снятие вещевого ящика Снятие ПОРЯДОК ВЫПОЛНЕНИЯ 1. Только для закрывающегося на замок вещевого ящика: вынуть лампочку внутреннего освещения (стрелка) и отсоединить провод. 2.

9.17. Система отопления

(Категория). Список материалов смотрите внутри.

Elsheep-Team

Автомобиль – Фольксваген Мультивен. Кузов Т4.

Этот проект нестандартен во всем.

Начнем с того, что нам пришлось работать не на своей «базе», а на выезде.

Это, разумеется, создает кучу неудобств: весь инструмент нужно везти с собой, расходники тоже, да и вообще, место не свое… как-то не очень удобно работать не у себя..

во-вторых: автомобиль был предназначен для перевозки инвалидов. Он имеет специальную крышу, позволяющую вставать в нем в полный рост. Видимо, принадлежал какой-то социальной службе. Вышел на пенсию, с него демонтировали специальные приспособления для подъема в салон колясок и продали частному лицу.

В итоге, этот автобус был приобретен человеком, увлекающимся мотокроссом. У него появилась идея – сделать для себя передвижную «базу».

Т.е. в одной машине получить и возможность перевозить мотоцикл на место тренировки и спокойно ночевать в этом автобусе, при необходимости.

в третьих: поставленные задачи в процессе изготовления проекта несколько раз трансформировались и от начального заказа мы сделали только половину, по той причине, что Клиент несколько раз менял концепцию проекта.

итак, напишу, что мы сделали по данной машине (а не то, что планировали в самом начале)

- изготовление и установка алюминиевого пола (рифленка)

- изготовление всех стеновых панелей из рифленого алюминия

- изготовление специальных напольных вещевых рундуков

- переделка двух диванов от какого-то автомобиля (предположительно Транзит). Установка одного полноценного дивана с левой стороны салона; укорачивание на 1\3 и установку второго дивана на правой боковине салона.

- изготовление тумбочки для установки в нее холодильника.

- изготовление полки, для установки в верхней части салона. Полка – на всю длину кузова.

Некоторые пункты станут вам понятны только после того, как вы увидите фотографии проведенных работ.

начали мы, как всегда, с разборки салона.

полностью демонтировали обшивки по бокам салона и с верхней его части.

Забавно то, что видно, что на заводе собирали сам автомобиль, а остальной «тюнинг» явно делала какая-то сторонняя фирма.

говорит об этом то «качество» с которым все собрано.

вот, например, вентилятор, встроенный в крышу

примерно в таком стиле и все остальное.

все обшивки просто прикручены к кузову автомобиля саморезами как попало, проводка лежит абсолютно не закрепленная и т.д.

первое, что мы сделали – это начали изготавливать пол. Сначала сделали лекало

лекало для того, чтобы не ошибиться и с первого раза выпилить пол из цельного куска алюминия. Кусок стоит около 7000 руб.

в салоне есть вход со ступенькой. эту ступеньку решили оставить, причем со штатным пластиком (об этом в конце)

в полу заложено три крепления для растяжек, при помощи которых будет крепиться мотоцикл в момент перевозки.

Т.к. пол сделан из алюминия, нам було нужно усилить эти места. Для этого с обратной стороны были заложены пластины из 3мм стали, приклепанные к алюминию, а уже в них вклепаны специальные втулки с внутренней резьбой.

для того, чтобы они не подняли пол, в полу вырезаны посадочные места (пол то был уже фанерный)

вот как они выглядят с внешней стороны

в первые же дни мы сделали и обшивки задних дверей, т.к. это достаточно простые детали

они прикреплены к кузову на саморезах для того, чтобы был доступ внутрь дверей

ну и сразу выпилили боковые обшивки. они цельные. хотя раньше в машине было по две обшивки с каждой стороны

следующий этап – изготовление рундуков.

это, пожалуй, самый сложный этап.

дело в том, что рундуки выполняют не только функцию ящиков, в которых можно хранить вещи. Рундуки – это опора для диванов, которые будут установлены по бокам салона.

Когда диван откинут, он опирается на закрытый рундук.

«скелет» рундуков варится из профиля 20х20мм. Сверху вся конструкция обшивается рифленым алюминием.

Рундуки сделаны полностью съемными – они крепятся к кузову на винтах в 4-6 местах каждый

Сделано это для того, чтобы рундуки можно было вынуть из салона и получить максимум места для перевозки грузов.

после того, как рама правого рундука собрана, мы грунтуем и красим ее в черный цвет

неоднократно примеряем раму на месте

параллельно с изготовлением правого рундука мы делаем и правый диван.

у нас было два одинаковых дивана (непонятно от какого авто), один из которых полностью должен был встать на левый бок автобуса, а из второго мы должны были сделать некое дополнительное откидывающееся сидение. Причем, укороченное.

стандартный диван имеет в длину 155 см, а «откидушка» предполагалась длиной 100 см.

Для изготовления этой конструкции мы взяли спинку одного из диванов и обрезали ее на 1\3

к раме приварены две петли, которые прикручиваются к усиленным местам крепления на кузове (усиление реализовано ввариванием 3мм уголка)

собранная конструкция выглядит так:

сидение откидывается вверх и фиксируется в таком положении при помощи растяжки. Одно крепление установлено в сидении, второе – в верхней части боковой обивки.

Это сидение, в основном, так и будет использоваться. Иногда, когда владелец будет перевозить кого-то, оно будет отстегиваться и откидываться вниз.

Обшиваем правый рундук алюминием

слева и справа сделаны две крышки – это своеобразные ящики

готовая конструкция

сидение в откинутом состоянии

приступаем к изготовлению левого рундука.

левый рундук интересен тем, что он состоит из двух частей (независимых).

передняя часть – это некий бокс, для размещения в нем дополнительного аккумулятора, преобразователя 12\220 В и реле-распределителя.

этот бокс крепится на 4-х винтах к кузову а\м. в случае необходимости его можно демонтировать.

задняя часть рундука – это вещевой ящик, имеющий 2 крышки с замками.

сверху на него ложится сидение левого дивана.

с ним тоже не все так просто.

в штатном варианте это сидение имело два изгиба по бокам. Оно поднималось вверх. Клиент решил сделать его абсолютно плоским – для лучшего прилегания к рундуку.

К тому же, в штатном варианте, диван имел несъемную раму, которую мы отрезали

Мы были вынуждены переварить раму под наши задачи.

в местах, которыми рама ложится на рундук вварены силовые элементы

на левый борт установлена рама, к которой крепится сам диван

для этого боковина автомобиля усилена уголками

рама съемная. она крепится к кузову в 6 точках.

диван же крепится к ней в 4-х точках.

Сделано это , опять же, по просьбе клиента – полностью съемная конструкция.

рама, установелна поверх обшивки из алюминия

конструкция в сборе готова к обшивке алюминием

сначала обшили нижние рундуки

справа от рундука с диваном должна встать конструкция, содержащая в себе холодильник

примеряем.

изготавливаем саму конструкцию. мы назвали ее «мойдодыр»

конструкция будет содержать в себе не только холодильник, но еще и ДВД, а также будет иметь выдвижной ящичек. Сверху на «мойдодыре» – столешница с задником, в который будут встроены розетки для подключения различных потребителей. Получается некий столик. (некоторые идеи возникли в голове у клиента уже в момент постройки, соотв. нам пришлось менять концепцию конструкции практически онлайн).

Сзади сделано два отверстия для проводки от ДВД

как видно из этой фотографии – в нижней части конструкции сделана некая полка. Это просьба клиента – для размещения ЗА столиком дополнительных блоков оборудования и для вентиляции.

в итоге, мы обшили алюминием еще и нижние части диванов. Для красоты и для того, чтобы алюминий ложился на алюминий, при откидывании диванов.

отсек для аккумулятора тоже имеет крышку с замком

сделана обшивка сдвижной двери. Обшивка съемная, для доступа к механизмам замка.

а вот как выглядит собранный «мойдодыр»

штатный порог «входа» в салон оставлен на месте.

общий вид на задний салон

также, клиентом было заказано изготовление верхней полки. Предполагалось, что это будет некая монолитная конструкция, которая будет тянуться от входа в автобус до задних дверей.

Долго думали как ее сделать с учетом одного немаловажного нюанса – Клиент захотел перешить машину у каких-то своих знакомых швейников.

Он себе видел процесс следующим образом: мы делаем салон автомобиля, делаем необходимые конструкции. После этого собираем полностью салон из своих «заготовок».

Он едет к швейникам, которые разбирают салон, перешивают его и собирают обратно.

Я пытался объяснить, что это бесполезная идея – придется два раза заплатить за арматурные работы по салону, да и не факт, что швейники будут готовы обшить те конструкции, которые мы сделаем без согласования с ними.

Но меня никто не услышал.

Для минимизации проблем мы решили сделать полку съемной. Чтобы кожники смогли ее хотя бы снять для обшивки.

Полка сделана из целикового куска МДФ 16 мм.

К полке прикреплен бортик, который выполняет 2 функции: не дает вывалиться вещам с полки вниз, в нему будет прикреплена подсветка, освещающая полку внутри.

она крепится к кузову а\м через 4 уголка, каждый из которых крепится к кузову на болтах. Сами уголки крепятся к полке через болты, которые можно открутить.

Т.е. вся конструкция – максимально разборная.

Работы по данному проекту заняли ровно 14 дней.

Неоднозначность этого проекта заключается в том, что:

- мы делали только часть проекта, а точнее создавали интерьер

- мы не делали ничего, связанного с электрикой и дополнительным оборудованием. Клиент отказался от этого, решил делать силами другой компании.

- полная несогласованность в вопросах перешивки. Мы сделали проект, который, возможно, будет очень сложно обшить. Сказать точно будет это так или нет, я не могу. Но опыт подсказывает, что вопросы у кожников возникнут.

но все эти нюансы были оговорены перед работой, поэтому я не считаю, что мы кого-то обманули или сделали свою работу не полностью.

Читайте также: