Как поменять палец на полуприцепе камаз

Добавил пользователь Владимир З. Обновлено: 04.10.2024

Шкворень полуприцепа: функции, размеры и типы

Шкворневые узлы применяются в качестве основного механизма седельно-сцепного устройства (ССУ) для прицепов и полуприцепов (ПП).

Что из себя представляет этот узел, его типы, используемые размеры, особенности конструкции, расчет нагрузки, обслуживание, как выбрать – об этом в статье.

Общая характеристика шкворня на полуприцепе

Шкворень – это деталь крепления поворотного механизма ПП, выполненная в виде стержня из стали, берущей на себя основную силовую нагрузку при повороте оси ССУ.

Предназначение и функции

Шкворень полуприцепа обеспечивает надежность сцепления с тягачом. Он определяет управляемость сцепной пары. Стержень постоянно находится под воздействием высоких нагрузок, поэтому может изнашиваться, нуждаться в замене.

К седельно-сцепному устройству относится опорная плита с прорезью по центру, которая монтируется на тягаче. Установленный на ПП шкворень при сцепке вставляется в отверстие опорной плиты и крепится одним или несколькими захватами с шарнирным креплением.

Размеры

Диаметр (D) пальца сцепного полуприцепа стандартизирован и выпускается в трех вариантах:

- D=50,8 мм (или 2 дюйма). Предназначен для нагрузок не более 55 тонн. Применяется на большинстве тентовых полуприцепов МАЗ, ОДаЗ, Кегель, Шмитц, Крона, НЕФАЗ, Тонар.

- D=89 мм (или 3,5 дюйма). Используется при перемещении грузов свыше 55 т. Устанавливается на усиленных ПП КАМАЗ.

- D=100 мм. Предназначен для специальной прицепной техники, перевозящей военное, пожарное оборудование. Иногда монтируются на российских ПП, рассчитанных на перевозку особо тяжелых грузов.

Размер шкворня на полуприцепе – это не единственное различие в конструкции детали. Помимо диаметра, палец сцепного устройства полуприцепа бывает двух видов:

- С фланцевым креплением. Такая деталь крепится на платформе ПП внутри или снаружи и прикручивается болтами, фиксируемыми гайками или потайными винтами.

- В безфланцевом варианте шкворень устанавливается во втулку, приваренную к раме ПП. Закрепляется при помощи резьбы на верхнем конце стержня.

Особенности конструкции

Все типы шкворней изготавливаются по одному чертежу, на котором изображен стержень цилиндрической формы, на одном его конце сделана проточка унифицированной ширины. Палец концом с проточкой вставляется в соединительный узел и фиксируется в нем за счет своей формы.

Крепление

В зависимости от конструкции прицепного вспомогательного транспортного устройства палец седла полуприцепа может крепиться с помощью фланцевого соединения или резьбы, расположенных на противоположном от проточки конце цилиндрического стержня.

Нюансы монтажа

При установке шкворня необходимо учитывать:

- недопустимо повторное использование дефектной или восстановленной при помощи сварки детали;

- монтаж должен выполняться в соответствии с инструкцией производителя, при нарушении порядка действий рекламации не принимаются;

- рекомендуется замену сцепного пальца выполнять в специализированных сервисах;

- при самостоятельной смене детали важно соблюдать способ крепления, высоту и расположение седла, расчетную нагрузку на ось и др.

На примере шквореня полуприцепа КамАЗ. Снять старый шкворень обычно не так просто, это не фаркоп, который можно выкрутить руками, в крайнем случае применяя рычаг. Если необходимо сначала удалить старую деталь, то проще всего это сделать, используя паяльную лампу и пятидесятитонный домкрат. Грея узел снаружи, поддавливая палец домкратом снизу, при помощи нескольких дополнительных усилий деталь извлекается. Подробно процесс можно найти на видео в сети.

Расчет нагрузки на шкворень

Палец седла полуприцепа несмотря на прочную сталь, из которой он изготовлен, может деформироваться, ломаться. Зачастую это происходит при нарушении балансира задней оси или при перевозке грузов с массой, превышающей нормативную.

Для того чтобы избежать повреждения шкворня, производится расчет допустимой нагрузки (D), измеряемой в Килоньютонах, по формуле:

- g – ускорение свободного падения (9,81 м/с2);

- U – нагрузка на седло (кг);

- R – полный вес прицепа (кг);

- T – полная масса тягача (кг).

Обслуживание и проверка

Перед тем как начать использовать новый шкворень, необходимо тщательно обильно его смазать. При этом высококонсистентный состав (дисульфид молибдена, графит) наносится также на накатную плиту и запорное устройство.

Как выбрать шкворень для полуприцепа

Лучше всего искать деталь на замену по коду ранее использовавшейся. Таким образом, можно найти не только такой же вариант, но и аналог, идентичный оригиналу от другого производителя.

Обычно шкворень изнашивается в результате длительной эксплуатации или при отсутствии регулярной смазки.

Российские водители предпочитают палец сцепного устройства от компаний Jost, Fontaine Truck Equipment, Georg Fisher, ASF, Fruehauf.

Например, шкворень от фирмы САФ подходит для полуприцепов Ивеко, Кроне, Вельтон, Когель, Хюндай, МАН, Шмитц Каргобулл, Мерседес-Бенц, Скания, Рено, Вольво, КамАЗ, МАЗ и ДАФ.

Где можно купить

Наиболее широкий выбор шкворней представлен на сайтах Дром и Авито. Там размещены детали российских и зарубежных компаний. Продавцы представляют фотографии сцепного пальца, размеры, цены.

Стоимость шкворня начинается от 2 900 р. за двухдюймовую деталь российского производства с фланцевым креплением.

Присутствуют варианты и за 6 000 рублей, изготовленные фирмой Fruehauf.

Средняя цена этого узла составляет около 4 000–4 500 рублей.

Шкворень полуприцепа – деталь, которая обеспечивает сцепку ПП с седельным тягачом. При регулярной смазке, нормированных нагрузках и исправной ходовой части может служить 5–8 лет. В случае обнаружения дефекта найти новую запчасть, поставить ее можно самостоятельно.

Регулировка седла полуприцепа: основные методы

Многим дальнобойщикам или хозяевам тягачей знакома ситуация, когда на дороге в зад машины словно что-то стучит. Стоит проверить подвески, рессоры и амортизирующие детали на тягачах. После чего нужно задуматься о проверке седельно-сцепного устройства (ССУ) или, как называют его профессионалы, – седла тягача. Если оно не в порядке, особенно в дороге, нужно знать, как самостоятельно отрегулировать узел, чтобы хотя бы добраться до ближайшей СТО.

Что это такое?

Седельно-сцепные устройства тягача – одни из разновидностей транспортно-соединительных деталей на тяговых машинах. Во время их изготовления непременно придерживаются всех технических требований, а при выполнении соединения – еще и требований правил уличного движения, техники безопасности. Если во время использования будет внесено любое изменение, право на эксплуатацию ТС прекращается. Поэтому, пытаясь наладить или отрегулировать ССУ на тягаче, необходимо придерживаться всех правил и рекомендаций.

Седло – основной компонент, который соединяет тягач с полуприцепом . По мере развития автостроительной сферы эти устройства совершенствуются и отвечают современным требованиям и нормам. Благодаря активному внедрению электронных систем и автоматизации на машинах использование тягачей стало максимально безопасным, ремонт – простым, а время, которое тратится на сцепку-расцепку, – минимальным.

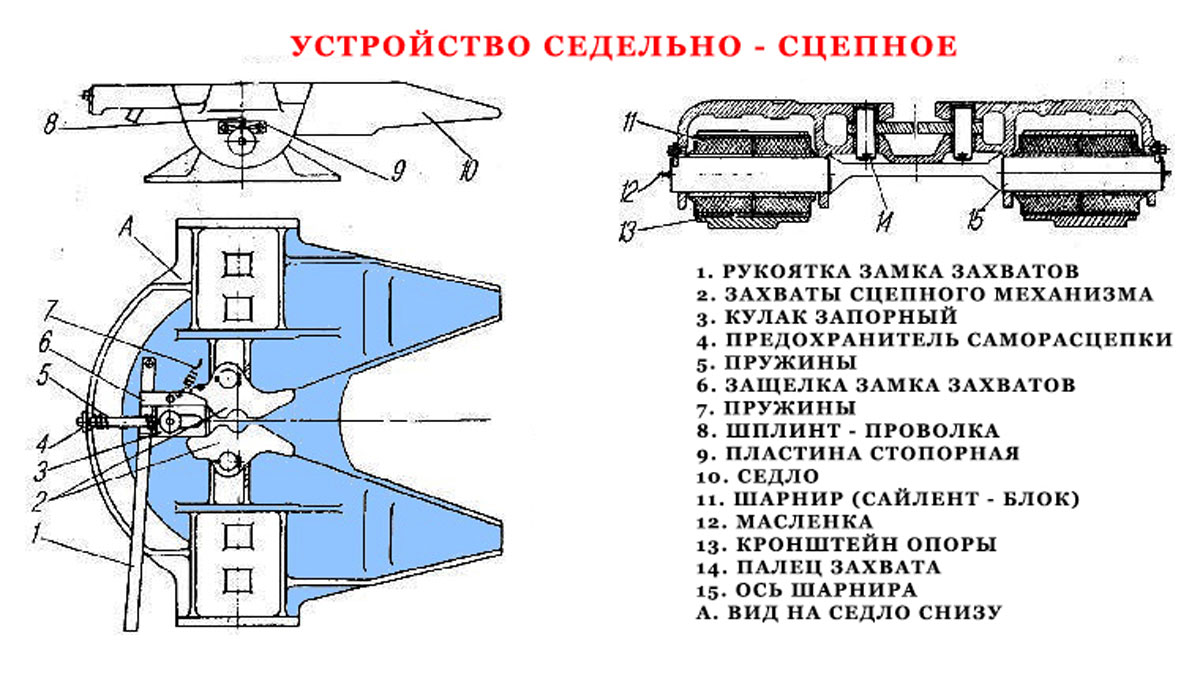

Современные седельно-сцепные устройства включают целый перечень крайне важных компонентов, типа опорной плиты, разъемно-сцепного устройства и узла обеспечения гибкости.

Образование сцепной пары на тягаче происходит после того, как закрепленный на полуприцепе шкворень входит в прорезь плиты для опоры и фиксируется замковыми деталями.

В основном сегодня используется две разновидности механизмов для разъема и сцепления на ССУ тягача: одно- и двухзахватные. Первый вариант распространен на грузовиках европейских производителей (к примеру, Jost), второй – более характерный для автомобилестроения отечественного. Отличие в том, что двухзахватный механизм обеспечивает тяговые усилия, которые воспринимаются только захватами и пальцами, которые с ними сопряжены. А в однохватном еще и передаются на запорный кулак. Деталь, на которую возлагается максимальная ответственность, подвергается только сжимающим усилиям. Это, в свою очередь, обеспечивает дополнительную надежность и безопасность, которыми характеризуются седельно-сцепные устройства на тягаче.

Чтобы сцепление на тягаче было максимально гибким, у ССУ тягача позволено 3 степени свободы, которые обеспечат поворот полуприцепа, могут увеличивать качание и наклоны.

Виды устройств

Существует несколько разновидностей устройства, отличающихся разными характеристиками. Учитывая принцип соединения на автопоезде, они бывают следующими.

- Полуавтоматическими. Один этап сцепки проводится вручную.

- Автоматическими. Выполнение сцепления на машине полностью автоматизировано, осуществляется благодаря пневматическим и электронным устройствам.

Относительно количества захватов седла можно разделить на одно- и двухзахватные. О них мы говорили несколько выше. И последний параметр – разделение на степени свободы.

- С 2-мя. Благодаря такому строению, обеспечивается свободное продольное качение под определенным углом. Кроме того, полуприцеп на машине может поворачиваться в горизонтальной плоскости на 90 градусов (центр окружности – шкворень). Такое соединение на тягаче целесообразно использовать в условиях ровных дорог.

- С 3-мя. Дополнительно такой механизм на автомобиле имеет продольную ось, которая, кроме вышеперечисленных возможностей, дает тяжеловозу еще одну – выполнять поперечное качание. При этом угол отхождения не превышает 15 градусов. Подобная сцепка – обязательное условие на бездорожье.

Необходима ли регулировка?

Чаще всего о наличии проблемы в седле сигнализирует нехарактерный исходящий звук. Он появляется не только во время остановки, но и на протяжении всего движения. Регулировка требуется в обязательном порядке. Первое, что нужно сделать в этом случае, – снять седло, проверить резинки, втулки и при необходимости – заменить их. Не забываем о необходимости чистки места хождения клина.

В обязательном порядке стоит проверить, не изношены ли подушки седельно-сцепного устройства тягача. Для этого достаточно снять седло и определить, не лежит ли оно на подрамнике. Если да, пора менять старую подушку на новую.

Важное значение имеет состояние запорных деталей устройства. Если доступ к ним открыт, можно спокойно проводить регулировку. Почаще стоит осматривать ССУ на вероятность люфта, если он есть – седло либо регулируют, либо меняют на новое. Причиной люфта чаще всего выступают полимерные вкладыши на устройстве, которые находятся между основанием седла и кронштейнами. Ведь кто-то приобретает их новыми – в ремкомплектах тягача, а кто-то предпочитает экономить и покупает отработанные вкладыши, которые использовались на легковых автомобилях.

Во время эксплуатации, особенно длительной, внимания на тягачах заслуживают замки и сайлентблоки седла. Техническое обслуживание тягача всегда предполагает тщательную диагностику этих деталей на специализированной СТО.

Запомните! Эксплуатировать тягач и прицеп, если седло «бьет», ни в коем случае нельзя. Это грозит повреждением всех деталей замка седельно-сцепного устройства тягача. Специалисты уверяют, что обслуживаться седло должно каждые 5000 км пробега авто.

И еще. Регулировать ССУ необходимо вместе с полуприцепом. Регламент и все действия описаны в соответствующих руководствах к эксплуатации седельно-сцепного устройства разных производителей – некоторые нюансы могут меняться и не совпадать.

Если износились детали немонолитного седла тягача, и при этом гарантия на их эксплуатацию закончилась, используют проверенный годами способ – «наваривание» клина или губки, которые потом протачиваются. При износе цилиндрической поверхности опорной плиты наиболее верным решением будет обращение к токарю – он выточит новую «подковку» или наварит плиту и дальше обработает ее с помощью абразивного круга.

Основные неисправности, их причины и методы устранения

- ССУ тягача не закрывается. Причин такой поломки может быть несколько. К примеру, слишком высоко установленный шкворень. Проверьте, чтобы опорная плита находилась на одном уровне (или не более, чем на 50 мм отличалась по высоте) с ССУ. Среди других причин – неровно лежащая опорная плита, неправильный размер шкворня и так далее.

- Не получается открыть ССУ тягача. Чаще всего это происходит, если прицеп находится не на одном уровне с тягачом. Также подобная проблема может случиться при несвоевременном обслуживании устройства, когда его детали выходят из строя. В первом случае, чтобы поднять устройство, достаточно освободить замок ССУ, во втором – отогнать машину на СТО.

- ССУ тягача не остается в положении готовности. Скорее всего, деформирован запорный крюк или неисправна натяжная пружина. Детали подлежат срочной замене.

- ССУ тягача не остается в открытом положении. Причины – деформация стопора или неисправность пружины. Решение, как и в предыдущем варианте, замена деталей.

- ССУ тягача и полуприцеп взаимно перемещаются. При этом слышен характерный стук. Происходит это из-за излишнего люфта опоры или запорного механизма. Ситуацию должен оценить мастер и принять соответствующее решение.

Основные правила ухода за ССУ

Чтобы седельно-сцепные устройства тягача прослужили подольше, не выходя из строя, достаточно придерживаться простых правил ухода. Так, в обязательном порядке перед тем, как выезжать на линию, нужно проверять надежность крепления седельно-сцепного устройства тягача к раме авто. Также внимание обратить на то, в каком состоянии находятся захваты, запорный кулак и пружины защелки.

Обязательное условие – своевременное обслуживание машины на СТО. Детали, которые деформировались или износились в седельно-сцепном устройстве тягача, подлежат незамедлительной замене. Также не стоит забывать, что поверхность ССУ, захваты и кулаки необходимо чистить минимум раз в год. При этом старая смазка тщательно удаляется, а новая – наносится.

Как устроено седельно-сцепное устройство на тягаче

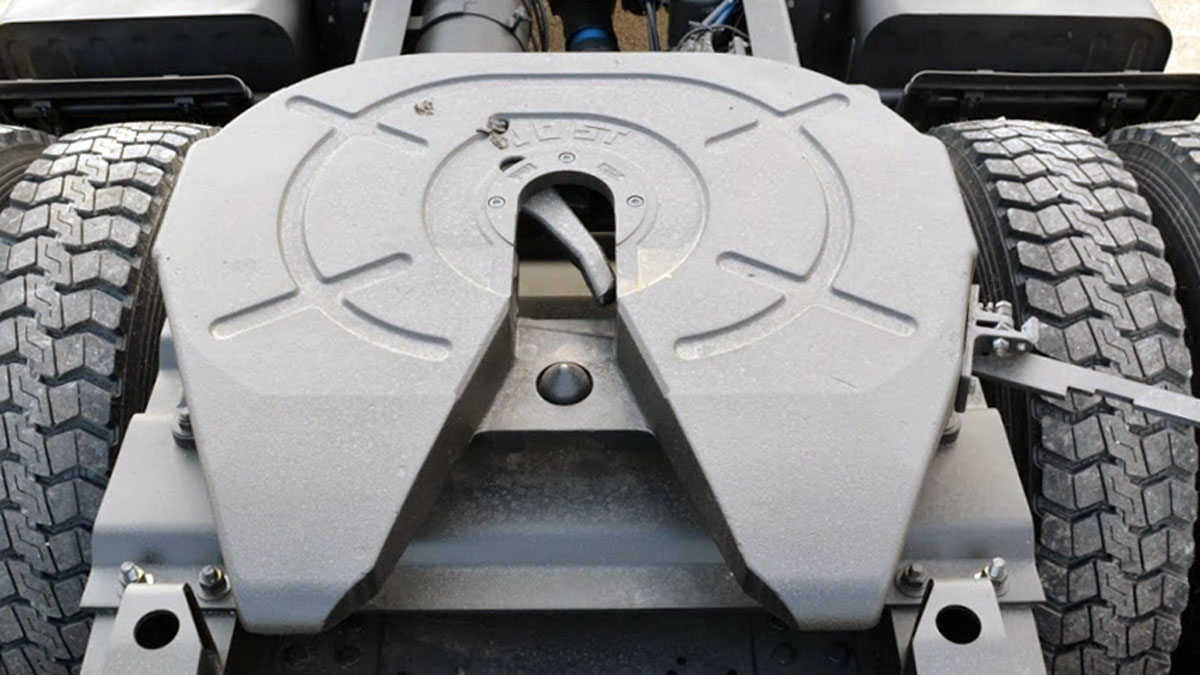

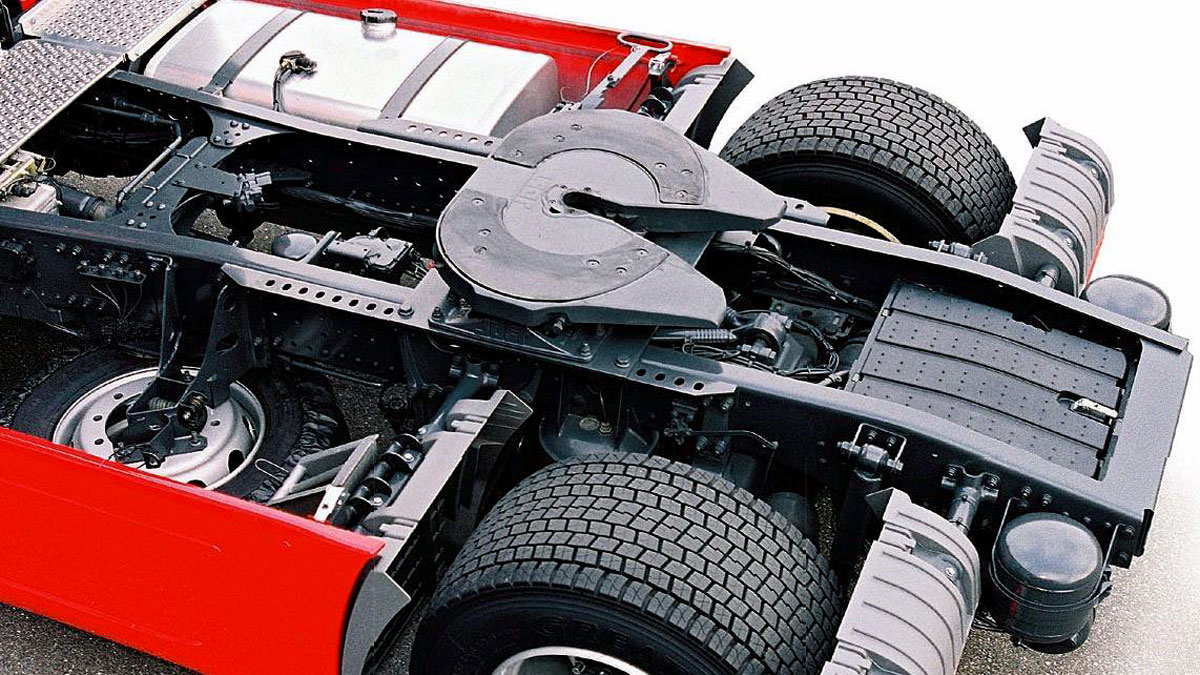

Седельно-сцепное устройство используют для сцепки тягача и полуприцепа. Безопасность движения фуры зависит от прочности крепления сцепки. Водители называют седельное устройство «пятым колесом». Это устройство крепится на тягач и передаёт часть нагрузки полуприцепа на оси грузовика.

Устройство ССУ

Грузонесущая плита в ССУ имеет простую структуру и принимает на себя часть веса груза. В детали есть прорезь входа шкворня полуприцепа, для установления прочной фиксации. Совместный механизм с тягачом при поворотах будет осью излома грузовика. В нижней части плиты расположена система — сцепка-фиксация. Автоматическое соединение деталей играет роль надежного замка. Различают два вида ССУ – шкворневое и бесшкворневое (роликовое).

Конструкция

Шкворневое устройство, расположенное на грузовике, представляет собой металлический массивный круг (плита) с прорезью посередине. На полуприцепе есть шкворень. Сцепная пара фиксируется шкворнем в прорези плиты (опора) и крепится захватами.

Разъемно-сцепная система необходима для подачи усилий между конструкциями автопоезда, что делает возможным маневр поворотов полуприцепа к тягачу и вокруг оси сцепного шкворня в горизонтальном положении.

Бесшкворневое устройство отличается от шкворневой подвески конструкцией и фиксированием поворотной стойки к поворотному кулаку, которые соединены шаровыми пальцами. Этот механизм значительно уменьшает нагрузку на действующие шарниры.

Элементы ССУ

Седельно-сцепное устройство грузового автомобиля состоит из нескольких элементов. Производители предлагают ССУ в следующей комплектации:

- Разъемно-сцепное устройство. Принцип работы: при торможении и повышения скорости берет на себя нагрузку грузовика, выполняет функции поворотов. Наибольшая безопасность у элементов с одним захватом крепежа.

- Плита опоры. Плита – основа для фиксации пальца. Литая металлическая конструкция имеет нужную жесткость.

- Элементы крепежа. Деталь сцепки закрепляют на раму тягача. Элементы классифицируют на две группы: плитки монтажные и уголковые. Детали имеют разный размер.

Когда тормозные системы передают усилия тяги опорной плите, палец находится в разгрузочном состоянии от продольно действующих нагрузок. А из-за захвата детали по верхнему поясу уменьшаются изгибающие моменты на шкворень.

Разновидности

Седельно-сцепное устройство бывает: шкворневым и бесшкворневым. Данные элементы различаются конструкцией и выносливостью.

Шкворневые

Шкворневое ССУ – механизм, обеспечивающий прочную связь полуприцепа с тягачом. Все шкворневые детали имеют полуавтоматический механизм регулирования, он предотвратит самопроизвольное отцепление груза. Один из замков должен иметь ручное управление. Грузоподъемность поездов, имеющих в составе полуавтоматические устройства, равна 100 тонн. Седельные механизмы авто выдерживают нагрузку от 3 до 50 тонн. А это помогает автопоездам, таким как, марки Даф, Мерседес или Вольво перевозить многотонные грузы на дальние расстояния.

Бесшкворневые

Бесшкворневое ССУ - устройство, совмещенное с седельно-сцепным механизмом и опорным звеном. Операция расцепки-фиксации элементов автопоезда и подключение электрических и тормозных магистралей делается автоматически. Кнопка, приводящая в действие автопоезд, находится в салоне водителя. Такие механизмы монтируются в агрегаты, выполняющие грузоперевозки по городу на небольших расстояниях со сменой нескольких полуприцепов в день. Масса автопоезда, имеющего в технической конструкции автоматически работающий цепляющий элемент, составляет не более 25 т. Автомобиль же перевозит груз весом более 1-2 тонны.

Этап фиксации шкворня в полуприцеп производят в следующем порядке: задним ходом, по траектории подгоняют тягач к полуприцепу. Перекатываясь, колесики, направляют прицеп к тягачу, и постепенно приподнимают полуприцеп, и катки опорного звена отходят от земли.

Обратите внимание: Когда автомобиль медленно двигается назад, шарнир опорного механизма выходит из второго крепежа (предварительно закреплен к стойкам). Во время подъема стоек опоры пружина (крепежа) растягивается. Запорные крюки присоединяются к работе направляющих роликов, в результате преобразуется движение крюков вокруг своей оси (в обратном направлении). Операция «движение» продолжается до тех пор, пока крюк не преодолеет сопротивление пружины и постепенно опустит фиксаторы вниз. Направляющие ролики плотно закрепляются крючками, создается прочный замок.

Варианты монтажа

Своевременный монтаж предотвратит быстрый износ плиты. Поэтому внешнюю поверхность запчасти покрывают пластичной смазкой. Известные бренды по производству седельных элементов Georg Fisher и Jost применяют аналогичный подход к продлению срока эксплуатации седла. Если на опоре есть антифрикционные накладки из полимера, то их периодически заменяют на новые. Это гарантирует бесперебойное использование седла в течение 20 лет.

Важно! Чтобы избежать динамических нагрузок, в ССУ между опорной плитой и кронштейнами мастера ставят резиновые подкладки, препятствующие механическим повреждениям при нагрузках. По мере износа материал меняется на новый.

Чтобы установить седельно-сцепное устройство, необходимо переместить устройство при помощи гидравлического или механического привода. Регулирование проводится из салона водителя. Затем устройство фиксируется сцепным механизмом.

В соответствии распоряжения 94/20 ЕС ССУ фиксируют по следующим правилам. На монтажную плиту необходимо закрепить не меньше 8 винтов М 16 с классом прочности – 8.8, которые должны плотно примыкать к поперечному и продольному валу ССУ. Рекомендуется пользоваться фиксирующими наборами компании JOST. При монтаже опорные стойки должны опираться на плиту. Для волнистых монтажных плит наряду с прилеганием в зоне резьбового соединения требуется опора в средней зоне.

Рекомендуется опорные стройки фиксировать в продольном или поперечном положении, монтажную плиту – только в продольном, предварительно приваренными упорными металлическими листами. При этом нужно использовать метод сварки, указанный изготовителем монтажной плиты или транспортного средства. ССУ, не имеющее в конструкции фланца, крепят корончатой гайкой со шплинтом, а устройство с фланцем — фиксируют к опорному листу заклепками.

От использования монтажной плиты можно отказаться, если гарантируется, что моменты затяжки болтов правильны, и фрикционное соединение безупречно. Поэтому крепеж болтов нужно выполнять так, чтобы предписанные моменты затяжки или силы предварительного натяжения можно было обеспечить надолго. В области зажима болтов толщина слоя лакокрасочного покрытия должна составлять не более 120 мкм на деталь. Болтовые соединения следует защищать от саморазвинчивания.

Самостоятельная диагностика

Чтобы не тратиться на СТО, можно провести проверку состояния на рабочем месте. Для чего потребуется:

- Расцепить автопоезд. Закрепить колеса прицепа противооткатными опорами. Во время расцепления нужно обратить внимание на портативное управление опорных стоек, на состояние механизма, который препятствует касанию полуприцепа земли.

- Визуально проверить детали сцепления полуприцепа грузового автомобиля на отсутствие повреждений.

- Осмотреть дышло, и шарниры в месте фиксации рамы полуприцепа.

- Сцепное оборудование должно во время работы двигаться легко, без пауз. Устройство закрепить, опору дышла поставить в нерабочий режим, затем провести контроль на прочность крепежа в данном положении.

Техническое обслуживание седла

Контроль состояния «пятого колеса» проводится минимум 2- 3 раза в месяц. Частый осмотр продлит эксплуатационные свойства ССУ. Поэтому рекомендуют:

- Оценить надежность пружин крепления захватов к запорному кулаку.

- Периодически плиту нужно обрабатывать маслом.

Надо ли регулировать

Регулировка седла на тягаче – одно из условий поддержания работоспособности механизма. Во время перевозок седло быстро изнашивается. Правильную работу плиты определить визуально невозможно, поэтому нужно знать некоторые причины и перечень частых поломок узлов грузовика. Характерный признак для проведения регулировки – появление стука при остановке и движения автопоезда.

Обратите внимание: Регулировка проходит быстро: нужно снять седло и при необходимости поменять резинки и втулки; тщательно промыть почистить место клина от грязи и засохшего масла.

Устранение зазоров

Вертикальные силовые опоры тягача не всегда под воздействием на каркас большого давления груза подвержены прогибам. Во время поворотов на седло идет большое давление, в перпендикулярном направлении, что сильно травмирует верхнюю часть плиты, на поверхности которой образуются небольшие зазоры. В процессе эксплуатации быстро изнашивается сцепной шкворень. Эта деталь требует отдельного ремонта у специалистов.

Зазоры седла марки York и Jost устраняются после поджимания клинов запора к шкворню. Манипуляции по удалению просветов проводят при помощи винтового управления или автоматической металлической пружиной.

Управление сцепкой

Производители предлагают несколько вариантов автоматизации сцепки-расцепки для обеспечения функций пневматической системы и датчиков.

Например, Georg Fisher – сенсорная система, которая обеспечивает безопасность. Процесс регулируют 2 датчика, которые следят за прочностью крепежа. Возникновение неполадок отображается при помощи сигналов, передающихся в автосалон машиниста, на панели авто загорается лампочка. Водитель может сам следить и регулировать состояние крепежа, ориентируясь по боковым зеркалам.

Высота седла у тягачей, положение замка, состояние сцепки – все операции регулируются датчиками, которые расположены в салоне.

Как продлить срок службы ССУ

Нет водителей, которые бы не мечтали исключить из профессиональных будней проведение капитального ремонта. Для продления срока эксплуатации и машины, и ССУ рекомендуют ежедневно соблюдать правила:

- Перед движением после сцепления в прицеп удостовериться в плотной фиксации шкворня.

- На поверхности седла перед сцеплением всегда должна быть смазка.

- Покупать качественные смазочные вещества.

- Один раз в 5 дней нужно проводить профилактику: отсоединить прицеп, почистить и смазать плитку, палец и системы запора. Использовать в обработке только густые, вязкие смазки.

- Периодически нужно контролировать состояние механизмов и узлов (искать коррозии, вмятины и трещины); болты должны быть прочно натянуты.

- Опорная часть седла очищается от старой смазки минимум раз в год.

Своевременное техническое обслуживание ССУ - основной фактор, продлевающий срок эксплуатации, как самой детали, так и автопоезда.

Замена и устройство шкворней на автомобиле КамАЗ: излагаем по пунктам

Многие владельцы грузовых автомобилей задаются вопросом, как выбить шкворень на КамАЗе? Шкворень служит для соединения передней балки грузового автомобиля с поворотным кулаком. В процессе эксплуатации автомобиля детали рулевого управления подвергаются высоким нагрузкам. Это приводит к их износу и необходимости замены новыми комплектующими.

Устройство и принцип действия

Шкворень представляет собой стержень цилиндрической формы из высокопрочной стали. На его поверхности выполнен специализированный паз. При установке паз совпадает с отверстиями на поворотном кулаке и шкворень крепится клином. Это исключает его смещение по своей оси.

Длина стержня составляет 232 миллиметра, диаметр – 45 мм. Поворотный кулак свободно вращается по оси стержня, который жестко крепится в проушине передней балки грузового автомобиля КамАЗ. В проушинах установлены бронзовые втулки. Это снижает трение и износ комплектующих при использовании автомобиля.

Втулки имеют отверстия, они предназначены для смазки шарнира. Шприцевание осуществляется через специализированные тавотницы, установленные в поворотном кулаке. Проушины закрываются пылезащитными крышками. Они защищают шарнир от попадания пыли и воды во время движения автомобиля. Верхняя крышка оснащена клапаном для выведения лишней смазки при шприцевании.

ВНИМАНИЕ: Шприцевать шкворня на КамАЗе необходимо регулярно. Несоблюдение этого правила приведет к загрязнению узла и быстрому его износу.

Как поменять шкворня на КАМАЗе 65115

Как правильно заменить шкворень на передней балки КАМаз

камаз замена шкворня

Намертво сидячий шкворень,правильный способ выпресовки

Как удалить клин шкворня на примере балки КАМаз

К-65115 ч 11 Сборка поворот кулака с опорным от 6520

Кулак поворотный КамАЗ

Смазка шкворень на автомобиле КАМАЗ

Сборка поворотного кулака КамАЗ

Теперь шкворень мажется

- Чашки межосевого дифференциала КАМАЗ

- Перевозка грузов КАМАЗ самосвал

- Гайка накидная КАМАЗ

- КАМАЗ 6420 видео

- Патрубок турбокомпрессора КАМАЗ cummins

- Трубки кабины КАМАЗа

- Расход топлива КАМАЗ 44108 24 с прицепом

- Арго на КАМАЗе ехали

- Размер шин на КАМАЗ 54112

- Какое масло заливать в коробку КАМАЗ 5320

- Где находится номер кузова на КАМАЗе 5320

- КАМАЗы 65117 зерновоз видео

- КАМАЗ самосвал технические характеристики и управление

- Как переключаются скорости на КАМАЗе 5320

- Как поменять форсунку на КАМАЗе

Главная » Подборки » Как поменять шкворня на КАМАЗе 65115

Как правильно заменить шкворень на передней балки КАМаз

Автор: Avto Craft

Компания Авто- Крафт специализируется на реставрации автотракторных деталей, комбайнов, экскаваторов. Краснодарский край.г.Армавир сайт:

Как выбить шкворень

После демонтажа пылезащитных крышек и стопорного клина можно приступить к выбиванию шкворня. Извлечь деталь с посадочного места можно двумя способами:

Шкворень КАМАЗ схема сборки | КАМАЗ

Как правильно заменить шкворень на передней балки КАМаз

Кулак поворотный КамАЗ

Сборка поворотного кулака КамАЗ

К-65115 ч 11 Сборка поворот кулака с опорным от 6520

как установить цапфу или поротный кулак на камаз

камаз замена шкворня

Как удалить клин шкворня на примере балки КАМаз

шкворень камаз 720

- КАМАЗ электрическая тяга

- Давление открытия форсунки КАМАЗ

- Проверка и регулировка схождения передних колес КАМАЗ

- Течет цилиндр в КАМАЗе 5511

- Как добавить тяги КАМАЗу

- Значок inf на КАМАЗе

- Какая полка лучше для КАМАЗа

- Переделка печки от КАМАЗа

- Большой выбор запчастей КАМАЗ

- Мойка КПП КАМАЗ

- Сколько метров длина КАМАЗа

- Новый КАМАЗ трансформер 2015 года видео

- Поросенок КАМАЗ что это

- Почему КАМАЗ плохо тормозит

- Высокий борт КАМАЗ

Главная » Видео » Шкворень КАМАЗ схема сборки

Домкратом

Для демонтажа применяется гидравлический домкрат и специальное приспособление. Его можно приобрести в магазине, или изготовить самостоятельно.

Съемник выполнен из двух металлических плит, жестко соединенных между собой металлическими прутами. В верхней плите расположено отверстие. Верхняя плита устанавливается на кулак так, чтобы отверстие совпадало с посадочным местом. На нижнюю плиту устанавливается гидравлический домкрат. Шток домкрата необходимо упереть в срез стержня. Выдвигаясь, шток домкрата выдавит деталь с посадочного места. Так же можете прочитать про Где находятся номер двигателя и рамы на Камазе.

Диаметр шкворня КАМАЗа | КАМАЗ

Шкворня. Подгонка. Замена втулок.

Как правильно заменить шкворень на передней балки КАМаз

Выпрессовка шкворня поворотного кулака

Сборка поворотного кулака КамАЗ

Кулак поворотный КамАЗ

Как удалить клин шкворня на примере балки КАМаз

К-65115 ч 11 Сборка поворот кулака с опорным от 6520

Обработка шкворня с DAF на токарном станке !

Тема разверток на примере гидроцилиндров

- КАМАЗ в грязи круто

- Термостат КАМАЗ 740 13 260

- Это КАМАЗ с деньгами

- Устанвка турбин КАМАЗа

- Сцепка КАМАЗа с полуприцепом

- Что делать чтобы КАМАЗ тянул хорошо

- Смотреть как в гта водят КАМАЗ

- Вахтовка нефаз на базе КАМАЗа

- Автобазар рст КАМАЗ

- Подшипник ступичный КАМАЗ 43118 номер

- Видео погрези на КАМАЗах

- Бетоновозы на базе КАМАЗ

- Шпилька колеса КАМАЗ 6522

- Съемные бортовые стойки для КАМАЗа

- Авария трактора и КАМАЗа

Главная » Новинки » Диаметр шкворня КАМАЗа

Процесс замены шкворней КамАЗа

В рамках возникновения люфта в поворотном кулаке, можно осуществить такой процесс, как замена шкворней на КамАЗе своими руками. Вы поймете, что шкворни не в порядке по неустойчивому состоянию колес и по стуку в передней балке во время езды. Да, можно доверить ремонтные работы такого рода автосервису, но большая часть шоферов осуществляют замену этого элемента самостоятельно.

В рамках замены шкворни на КамАЗ 6520 необходимо сначала демонтировать старую деталь. Для этого нужно поднять кабину, а затем демонтировать суппорт и колесо. Затем необходимо демонтировать крышки поворотного кулака. Замена шкворней на КамАЗ 65115 осуществляется специальным инструментом и пятидесяти тонным домкратом (гидравлическим). С тем же успехом можно использовать наставки и кувалду.

Чтобы вытащить шкворень, необходимо выбить стопорящий клин. Его место расположения — в теле проушины кулака. Следует открутить удерживающую гайку и, помогая наставкой, с помощью ударов кувалдой необходимо сдвинуть стопорящий клин. Когда он будет сдвинут, клин следует продолжать выбивать. Если сдвинуть его не удалось, нужно просверлить отверстие в 8 мм на две трети длины. Клин после таких процедур вынимается ударами кувалдой.

Чтобы легко было выбить шкворень, следует нагреть балку резаком. Процедура эта должна происходить быстро, иначе нагреется шкворень. Специалисты советуют в таком случае использовать жидкий азот. Эффект тот же, а вероятность испортить балку сводится к нулю.

Кувалдой

Замена шкворней на КамАЗ 6520, как и на других моделях, может осуществляться с применением кувалды и наставки необходимого диаметра. Для этого, после снятия пылезащитных крышек и клина, на срез детали направляют наставку, и наносят по ней резкие удары кувалдой.

Для облегчения процедуры можно нагреть балку. Под воздействием высокой температуры проушина балки расширится, и пробить шкворня на КамАЗе будет проще.

СПРАВКА: Чтобы вместе с балкой не нагрелся стержень, необходимо быстро осуществлять нагрев. Для этих целей хорошо подойдет газокислородная горелка.

Типы, нормативы, возможные неисправности седельно-сцепных устройств

К седельно-сцепным устройствам существуют определенные требования и нормативы, которыми они регламентируются.

Все седельные устройства имеют маркировку производителя, в которой кроме серийного номера указывается максимальная вертикальная нагрузка, а также максимальное тяговое усилие, которое в англоязычной технической литературе обозначается как D-value. На шкворень также действует продольная сила, поэтому он также характеризуется величиной D-value. Нагрузка полностью загруженного полуприцепа распределяется на тягач и задние оси полуприцепа. Поэтому при загрузке полуприцепа необходимо учитывать максимальную вертикальную нагрузку седельного устройства и величину D-value. Кроме того, при выборе седельного устройства необходимо знать следующие параметры:

· передний радиус поворота;

· задний радиус поворота;

· передний угол наклона;

· задний угол наклона;

· общая длина автопоезда;

В соответствии со стандартом DIN-ISO 1726 требуемый передний угол наклона составляет 6 градусов, задний угол наклона составляет 7 градусов, и боковой 3 градуса. Однако, из-за различного диаметра шин, размера рессор и высоты седельного устройства углы могут отличаться. Тем не менее, само седло должно быть параллельно дороге. Непосредственно перед операцией сцепки необходимо убедиться, что полуприцеп установлен на стояночный тормоз. Также следует проверить седельное устройство и шкворень на предмет повреждений. При необходимости, управляя пневмоподвеской тягача, следует выровнять уровень седельного устройства уровня полуприцепа. Или наоборот, изменить уровень полуприцепа, отрегулировав длину его ног. Далее, медленно сдавая назад тягачом, осуществить сцепку, после чего необходимо соединить тормозную систему тягача с тормозной системой полуприцепа. Для проверки правильности соединения следует включить зажигание, чтобы убедиться, что лампы ABS/EBS включились в правильной последовательности, а затем выключить зажигание.

Нормативные документы для ССУ

Размеры сцепных шкворней регламентированы. Диаметр сопрягаемой поверхности шкворня должен быть равен 2 или 3,5 дюйма (50,8 или 89 мм). Выбор одного из этих двух типов (50,8 или 89 мм) зависит от полной массы автопоезда, полуприцепа и вертикальной нагрузки. Шкворни Ø50,8 мм устанавливают на полуприцепы полной массой до 55 т или при вертикальной нагрузке на ССУ до 200 кН. При большой массе (нагрузке) применяют сцепные шкворни Ø89 мм. Размеры сцепных шкворней упорядочены как национальными стандартами, так и Международной организацией по стандартизации ISО. В России помимо упомянутых допускается использование шкворней с диаметром сопрягаемой поверхности 100 мм. Высота седла для ССУ типа 50 не должна превышать 200 мм, а для ССУ типа 90 – 315 мм.

Также к числу стандартизируемых размеров относятся: расстояние от оси отверстия ССУ под сцепной шкворень до задней стенки кабины или до устанавливаемых за ней узлов и агрегатов тягача; радиус габарита задней части тягача; расстояние от сцепного шкворня до ближайшей части механизма опорного устройства полуприцепа; радиус габарита передней части полуприцепа; высота верхней плоскости ССУ тягача под номинальной нагрузкой от уровня дороги. Все эти размеры оговорены также стандартом ISO 1726. Целый ряд параметров устанавливает стандарт ISO 4086. В Российской Федерации существует ГОСТ 28247-89. Настоящий стандарт распространяется на вновь проектируемые седельно-сцепные устройства (ССУ), предназначенные для дорожных седельных автопоездов в составе седельного тягача с полуприцепом и допустимой полной массой от 10,5 до 130 т, имеющего ловительное устройство для сцепления шкворня и пригодного для клина управления полуприцепа с принудительно управляемыми колесами. Настоящий стандарт не распространяется на ССУ, передающие механическое усилие привода от седельного тягача к агрегатам полуприцепа, ССУ, регулируемые по высоте, и ССУ, устанавливаемые на полноприводные седельные тягачи.

Седельно-сцепное однозахватное устройство шкворневого типа

Шкворень с фланцем крепления тарельчатого типа

Конструктивное исполнение шкворней и их крепление

ССУ шкворневого типа: 1 – предохранитель; 2 – замковое устройство; 3 – палец захвата; 4 – захваты; 5 – регулировочное устройство; 6 – тяга

Полуавтоматическое шкворневое устройство с двумя степенями свободы

Конструкция полуавтоматического шкворневого устройства с тремя степенями свободы: 1 – планка; 2 – балансир; 3 – поперечная ось качания; 4 – опорная плита; 5 – ограничитель; 6 – удерживающие пружины; 7 – продольная ось качания; 8 – плита

Установка ССУ с тремя степенями свободы на большегрузном тягаче, видны поперечная и продольная оси качания

Конструкция ССУ с двухзахватным разъемно-сцепным механизмом: 1 – предохранитель; 2 – замковое устройство; 3 – палец захвата; 4 – захваты; 5 – регулировочное устройство; 6 – тяга

Седельно-сцепное устройство с однозахватным разъемно-сцепным механизмом

Конструкция ССУ напрямую влияет на такие эксплуатационные качества автопоезда, как управляемость, устойчивость, маневренность, плавность хода, проходимость, надежность, безопасность и экономические показатели. В общем случае седельно-сцепные устройства состоят из разъемно-сцепной системы, механизма гибкости и деталей крепления. Существует два типа ССУ: шкворневые (пара шкворень–захват) и роликовые, или бесшкворневые (пара крюк–ролик). Масса большинства ССУ составляет от 100 до 300 кг.

Шкворневые устройства

В большинстве седельно-сцепные устройства (свыше 95%) имеют шкворневую конструкцию. Сюда входят опорная плита (круг) с прорезью (устьем) в центральной части, устанавливаемая на тягаче, и шкворень, закрепленный на полуприцепе. При сцепке автопоезда шкворень входит в прорезь опорной плиты и фиксируется захватами (одним или несколькими), шарнирно закрепленными на пальцах. Так образуется сцепная пара. Шкворневые устройства обычно выполняются полуавтоматическими (сцепка звеньев автопоезда происходит автоматически, а подготовка к расцепке, т. е. разблокирование замковых устройств, – вручную). Чтобы предотвратить самопроизвольную расцепку, ставят не менее двух замковых устройств, действующих независимо, причем одно из них с ручным управлением. Полная масса автопоездов, оборудованных полуавтоматическими шкворневыми устройствами, достигает 100 т и более. Седельные устройства такого типа способны выдерживать нагрузки от 3 до 50 т.

Сцепной шкворень крепят на полуприцепе между его передней стенкой и опорными устройствами. Наиболее распространены два способа установки сцепного шкворня. Шкворень с фланцем крепят к опорному листу полуприцепа заклепками или болтами, а шкворень без фланца фиксируют корончатой гайкой со шплинтом.

Значительное внимание уделяется расположению седельно-сцепного устройства относительно задней оси тягача или оси балансира задней тележки (смещению устройства), что необходимо для полного использования грузоподъемности шин тягача, а следовательно, и автопоезда. Данное обстоятельство особенно актуально для оптимального распределения нагрузок по осям наиболее распространенных в эксплуатации трех-, четырех-, пяти- и шестиосных седельных автопоездов с учетом требований дорожного законодательства той или иной страны, во многих из которых нагрузки на оси автомобилей и прицепного состава могут быть разными. Исключением являются некоторые модели автовозов, где ССУ, испытывающее незначительную вертикальную нагрузку, для размещения надстройки смещено на самый конец рамы тягача.

Элементы ССУ

Разъемно-сцепной механизм предназначен для передачи усилий между звеньями автопоезда и обеспечивает возможность поворота полуприцепа по отношению к тягачу вокруг оси сцепного шкворня в горизонтальной плоскости.

Разъемно-сцепные механизмы подразделяются на полуавтоматические и автоматические, а по числу захватов – на одно- и двухзахватные. Больше распространены ССУ с однозахватными разъемно-сцепными механизмами. они более надежны по сравнению с двухзахватными и отличаются безопасностью конструкции. В двухзахватном механизме тяговые и тормозные усилия воспринимаются только захватами и пальцами, тогда как в однозахватной (с захватом шкворня по его верхнему поясу с большим диаметром) тяговые усилия передаются на массивный запорный кулак, при этом захват подвергается только сжимающим усилиям. Тормозные усилия передаются непосредственно опорной плитой, при этом палец захвата разгружен от продольных усилий. Благодаря захвату шкворня по верхнему поясу уменьшаются изгибающие моменты, действующие на шкворень и его крепление.

Опорные плиты ССУ выполняют либо литыми, либо штампосварными. Литые конструкции, особенно из чугуна с шаровидным графитом, обладая высокой жесткостью и малой массой, распространены шире. Для современных седельных плит характерны максимальная ширина устья 400…460 мм, угол устья 40…50°, угол скоса 8…15°. Рукоятка привода разъемно-сцепного механизма расположена справа от седельно-сцепного устройства. Ее тяга для удобства водителя может быть выполнена разной длины. Для работы с разными полуприцепами в современных ССУ предусмотрена возможность установки в одной и той же опорной плите шкворней диаметром 2 или 3,5 дюйма. Сцепные шкворни изготавливают из высокопрочной стали, после чего подвергают специальной термообработке (закалке) и тщательно проверяют на отсутствие трещин.

ССУ устанавливают на раму тягача с помощью уголковых крепежных элементов или посредством монтажных плит, имеющих различную конфигурацию: от плоской пластины до пространственной конструкции высотой до 150 мм. Срок службы современных ССУ шкворневого типа достигает 1,5…2 млн. км, т. е. примерно столько, сколько находится в эксплуатации тягач.

Нормативные документы

Размеры сцепных шкворней регламентированы. Диаметр сопрягаемой поверхности шкворня должен быть равен 2 или 3,5 дюйма (50,8 или 89 мм). Выбор одного из этих двух типов (50 или 90) зависит от полной массы автопоезда, полуприцепа и вертикальной нагрузки. Шкворни Ø50,8 мм устанавливают на полуприцепы полной массой до 55 т или при вертикальной нагрузке на ССУ до 200 кН. При большой массе (нагрузке) применяют сцепные шкворни Ø89 мм. Размеры сцепных шкворней упорядочены как национальными стандартами, так и Международной организацией по стандартизации ISО. В России помимо упомянутых допускается использование шкворней с диаметром сопрягаемой поверхности 100 мм. Высота седла для ССУ типа 50 не должна превышать 200 мм, а для ССУ типа 90 – 315 мм.

В ряде стран есть стандарты на ССУ, оговаривающие присоединительные размеры для крепления к раме тягача. Для ССУ, работающих в сцепке с полуприцепами, сцепной шкворень которых выполнен по международному стандарту ISО 337, существует международный стандарт ISО 3842, устанавливающий число, диаметр и взаимное расположение отверстий для крепления ССУ на тягачах.

В странах Евросоюза тип применяемых ССУ определяется расчетным коэффициентом нагрузки D. Его значение для ССУ автопоездов, эксплуатирующихся на дорогах общего пользования, составляет не более 162 кН. Показатель D для седельных устройств большой грузоподъемности может достигать 300 кН. Важной характеристикой конкретной модели ССУ являются размеры площади (ширины) опорной поверхности седельной плиты (24, 34, 36 и 40 дюймов).

Стандарты целой группы государств, кроме того, устанавливают углы наклона опорной плиты седельно-сцепного устройства вперед-назад в вертикальной продольной плоскости (углы β1 и β2) и углы наклона опорной плиты в обе стороны в вертикальной поперечной плоскости (углы α). По нормам, принятым в Евросоюзе, углы α должны составлять не менее ±8°. Международный стандарт ISО 1726, распространяющийся на тягачи с полуприцепами, предназначенными для международных перевозок, устанавливает величину угла α не более 3°, а угла β – не менее 8°. Понятно, что компании-изготовители своим клиентам предлагают ССУ с более высокой продольной гибкостью, поэтому диапазон изменения угла β1 составляет от 6,5° до 29°, угла β2 ─ от 7,2° до 42°.

К числу стандартизируемых размеров относятся: расстояние от оси отверстия ССУ под сцепной шкворень до задней стенки кабины или до устанавливаемых за ней узлов и агрегатов тягача; радиус габарита задней части тягача; расстояние от сцепного шкворня до ближайшей части механизма опорного устройства полуприцепа; радиус габарита передней части полуприцепа; высота верхней плоскости ССУ тягача под номинальной нагрузкой от уровня дороги. Все эти размеры оговорены также стандартом ISO 1726. Целый ряд параметров устанавливает стандарт ISO 4086.

Степени свободы

Полуавтоматические шкворневые сцепные устройства выпускают с двумя и тремя степенями свободы. В первом случае обеспечивается возможность продольного качания полуприцепа относительно тягача на определенный угол β и поворот полуприцепа вокруг оси сцепного шкворня в горизонтальной плоскости на угол не менее ±90°. Большинство седельных тягачей общетранспортного назначения, эксплуатирующиеся в основном на дорогах с усовершенствованным покрытием, оснащено ССУ с двумя степенями свободы. По сравнению с трехстепенными эти устройства повышают устойчивость автопоезда в движении, имеют меньшую массу и пониженную габаритную высоту.

Устройства с тремя степенями свободы оборудованы второй, но уже продольной осью, которая дополнительно обеспечивает возможность поперечного качания полуприцепа относительно тягача в каждую сторону на угол α до 15° включительно. При этом поперечная и продольная оси могут находиться на разной высоте или на одной в так называемом карданном шарнире. Такие технические решения используются для автопоездов, эксплуатируемых на бездорожье или предназначенных для перевозки тяжеловесных неделимых грузов, а также для транспортных средств, в состав которых входят полуприцепы особо жесткой на кручение конструкции (например, короткобазные полуприцепы, полуприцепы-самосвалы, полуприцепы-цистерны несущих конструкций и т. п.).

Использование для перечисленных выше автопоездов устройств с двумя степенями свободы приводит к передаче на раму тягача значительных скручивающих моментов, способствующих ее быстрому разрушению. Напротив, ССУ с тремя степенями свободы лишены этих недостатков, однако автопоезда с такими устройствами во время движения менее устойчивы. Другой недостаток заключается в том, что груженый полуприцеп опирается на шарнир, центр вращения которого находится ниже центра тяжести полуприцепа. При движении автопоезда в поворотах результирующая центробежная сила, действующая в центре тяжести полуприцепа, стремится опрокинуть последний, что снижает поперечную устойчивость автопоезда и может привести к аварии. Чтобы этого не прозошло, иногда применяют ССУ с механическими или гидравлическими стабилизаторами. В автопоездах, работающих в тяжелых дорожных условиях, при выезде на магистраль с качественным покрытием качание полуприцепа вокруг продольной оси ограничивается (±3°) специальным механизмом.

Имеются и другие решения. Лучшую устойчивость движения автопоезда обеспечивают ССУ с тремя степенями свободы, которые имеют «дуговой» механизм поперечной гибкости, обладающий свойством самостабилизации. Французская фирма Coder Ture разработала оригинальное сферическое ССУ, предназначенное для повышения устойчивости автопоездов и обладающее повышенной надежностью, поскольку оно сохраняет сцепление тягача с полуприцепом даже при сломанном шкворне. Сцепной механизм находится в сферическом вогнутом кожухе, диаметр сферы выбран так, что центр сферы расположен выше центра тяжести полуприцепа. Возникающая в поворотах центробежная сила стремится наклонить полуприцеп к внутренней стороне виража, т. е. повышает его устойчивость. Сцепка окружена специальными прикрепленными к полуприцепу ограничителями для сохранения его сцепления с тягачом даже при поломке шкворня. Помимо прочего описанная конструкция разгружает раму от скручивающих усилий, так как при наезде на дорожные неровности полуприцеп может наклоняться в любую сторону по отношению к тягачу.

Управление сцепкой

Все большее внимание уделяется вопросам автоматизации управления и безопасности при сцепке-расцепке тягача с полуприцепом. Зачастую изготовители, чтобы облегчить работу водителя, выпускают ССУ с пневматическими приводами для автоматической расцепки и электрическим датчиком для дистанционного контроля за состоянием ССУ. Такие модели с пружинно-пневматическим цилиндром управления разъемно-сцепным механизмом есть в арсенале компаний Fontaine Truck Equipment, ASF и Fruehauf.

Для повышения удобства управления ССУ фирма Georg Fisher предлагает электронную сенсорную систему безопасности RECCOS, два датчика которой непрерывно контролируют надежность и правильность сцепки, а еще один фиксирует расстояние между плитой полуприцепа и седельно-сцепным устройством. Происходящие процессы, в том числе неполадки, в виде звуковых сигналов и изображений на специальной информационной панели отображаются в кабине автомобиля. Водитель, не покидая рабочего места, может следить за всем процессом сцепки, которая осуществляется быстрее и надежнее, чем в традиционных конструкциях.

Аналогичная сенсорная система SKS есть и в производственной программе компании Jost. Один из датчиков, входящих в ее состав, контролирует положение замка разъемно-сцепного механизма, второй датчик следит за положением шкворня, третий фиксирует высоту ССУ. Функциональные возможности SKS повышаются благодаря наличию пневмопривода (пневматический цилиндр) расцепки ССУ с дистанционным управлением из кабины тягача, где установлен информационный дисплей.

Еще более «продвинутой» является электронная система комфортной сцепки KKS этой же фирмы. Три сенсорных датчика следят за состоянием ССУ, они определяют его высоту с автоматическим включением системы при осуществлении сцепки, контролируют положение шкворня и замка. Пневмопривод по команде водителя открывает замок для расцепки ССУ. Установку нужной высоты расположения шкворня при сцепке автоматически обеспечивают опорные устройства полуприцепа, снабженные собственным электроприводом. Рукоятка для ручного управления есть в комплекте как страховочное средство. Шкворень оснащен поворотным клином с находящимся в нем разъемом для седла, через который передается сигнал управления между тягачом и полуприцепом. Пульт дистанционного управления и контроля выполняемых операций расположен непосредственно перед водителем. Как результат исключается ручной труд при обслуживании ССУ, сокращается время сцепки, расцепки, а также износ механизмов, повышается безопасность эксплуатации за счет снижения вероятности неправильной сцепки, улучшается контроль состояния всех элементов системы.

Обычно при работе с шкворневыми ССУ после сцепки тягача с полуприцепом водитель должен соединить их тормозные и электрические коммуникации. На седельно-сцепных устройствах, созданных специалистами фирмы Тоussaint & Heβ, коммуникации с помощью переходных элементов соединяются в процессе сцепки. По его завершении водителю из кабины остается только запереть седельно-сцепное устройство для дальнейшего движения автопоезда.

Читайте также: