Как собирают камаз на заводе

Обновлено: 03.07.2024

Как собирают КАМАЗы

Ура! Финишная прямая! Мечта всех мальчиков да и девочек, наверное, тоже, побывать в том месте, где окончательно собираются машины, тем более такие большие и мощные, как КАМАЗ. За эту неделю мы с вами прошли весь путь их производства. Побывали и на их Литейном заводе, в Кузнице, посмотрели где и как варят кабины, а потом их красят, заглянули к немецким друзьям и партнерам, которые также помогают создавать эту красоту, посмотрели, где рождается сердце машины и, наконец, мы добрались до их Автомобильного завода (если кто-то что-то пропустил, смотрим ссылки внизу поста), где и находится главный сборочный конвейер. Итак, на конвейер пришли шасси, моторы, кабины.

А для начала немного истории. С наступлением шестидесятых годов прошлого века в СССР пришло понимание, что очень остро не хватает мощных грузовых автомобилей, особенно грузоподъемностью восемь и более тонн, причём нужны были новые и, как сейчас говорят, инновационные модели. А ещё стране было очень актуально наладить производство по выпуску дизельного двигателя, благодаря которому была бы решена проблема перевода на дешёвое дизельное топливо автомобилей «ЗИЛ», «УралАЗ», автобусов «ЛАЗ» и «ЛиАЗ». И вот в 1969 году принимается Постановление ЦК КПСС и Совета Министров СССР о строительстве комплекса заводов по производству большегрузных автомобилей (производственное объединение «КамАЗ»). Но не всё так просто. Первоначально было изучено и рассмотрено с пристрастием более 70 вариантов, где это мощное производство построить. Например, завод с большой долей вероятности мог появиться под Красноярском.

Первое, что мы видим, попадая на завод, это их конвейер сборки кабин. Именно тут они и наполняются всякой начинкой.

С точки зрения географии и логистики район современных Набережных Челнов очень даже подходил. Тут и судоходные реки (Кама, Волга), железная дорога имеется, а это значит и стройматериалы удобно подвозить, а потом и готовую продукцию с легкостью можно отгружать.

И вот был дан клич, и стройка началась. 13 декабря 1969 года был вынут первый ковш земли на строительстве Камского автозавода. Со всех концов нашей необъятной Родины потянулись сюда специалисты, рабочие и энтузиасты. Более 100 тысяч человек было задействовано на строительной площадке. На нужды будущего КАМАЗа трудились свыше 2 000 предприятий и ему ни в чём не отказывали. Будущий автозавод обеспечивался самым современным, по тем временам, технологическим оборудованием. В его оснащении также приняли участие более 700 иностранных фирм, в том числе известные всему миру корпорации «Свинделл-Дреслер», «Холкрофт», «Сикаст», «Ингерсолл Рэнд» из Америки, «Буш», «Хюллер», «Либхер» из Германии, итальянские «Морандо», «Эксцелла», «Фата», французский «Рено», шведский «Сандвик», японские «Камацу» и «Хитачи».

Осенью 1970 года были уложены первые кубометры бетона в фундамент первенца «КАМАЗа» - ремонтно-инструментального завода, а также корпуса серого и ковкого чугуна литейного завода. Уже в 1973 году были возведены корпуса практически всех объектов первой очереди комплекса, а также был поставлен под нагрузку первый энергоблок местной ТЭЦ. Дальше больше. В мае 1974 года в экспериментальном цехе управления главного конструктора «КАМАЗа» был собран первый двигатель.

Камский автозавод первоначально был рассчитан на производство 150 тысяч большегрузных автомобилей и 250 тысяч двигателей в год. Он должен был занять территорию в 57 квадратных километров. Параллельно строили и новый город со всей необходимой инфраструктурой. В январе 1971 года был сдан первый в Набережных Челнах 12-этажный жилой дом для первопроходцев «КАМАЗа». Каждый год город пополнялся на 30-40 тысяч человек. Если до начала строительства «КАМАЗа» в Набережных Челнах жили 27 тысяч человек, то сейчас - более полумиллиона.

Первый автомобиль сошёл с главного сборочного конвейера 16 февраля 1976 года. Он был алым и на нём красовался номер 0000001. Это был большой праздник для Набережных Челнов, для Татарстана и всей страны в целом. За эти годы на промышленном и жилищном строительстве было освоено 3,6 миллиарда рублей, введено в строй 2,1 миллиона кв. метров производственных площадей, на которых было установлено 16 тысяч единиц оборудования, более двухсот автоматических линий, 180 километров конвейеров. Пришли годы, и с тех пор уже выпущено более 2,25 млн. автомобилей и около 2,85 млн. двигателей. Каждый третий грузовик полной массой 14-40 тонн в России и странах СНГ - это КАМАЗ. Причём их очень любят не только у нас, КАМАЗы эксплуатируются более чем в 80 странах мира.

На заводе очень много девушек, им попроще, чем мальчикам найти общий язык с конвейером :).

Из серии интересный факт. Мало, кто знает, но прототипом первых Камазов являлся ЗИЛ-170. Двигатель же для него проектировал Ярославский моторный завод, причём их опытный образец был готов уже в 1968 году. Есть и такая байка. Мол, наши спецслужбы у пендосов скоммуниздили чертежи будущего автомобиля ЗИЛ-170, который тогда являлся прототипом автомашины «International COF-220», американской компании «International Harvester». Те обиделись и в отместку подсунули нашим конструкторам чертежи неудачно созданного их специалистами трактора Т-330, получившего в народе название «чувашпиллер».

Примерно через каждые 4 минуты одна кабина заменяется другой. И за это время нужно успеть выполнить все свои операции.

29 декабря 1976 года - Государственная комиссия во главе с Министром автомобильной промышленности СССР В.Н. Поляковым подписала акт о вводе в эксплуатацию первой очереди Камского комплекса заводов по производству большегрузов. Уже на этом этапе наш «КАМАЗ» обладал огромными производственными фондами. Они были в 2 раза выше, чем на ВАЗе, и в 3 раза превосходили общеотраслевой показатель по Минавтопрому. Но все рекорды были ещё впереди. Так в Июне 1979 года с главного конвейера сошёл грузовик уже под номером 100 000.

В феврале 1981 года была принята в эксплуатацию вторая очередь «КАМАЗа». В 1988 году специалисты подвели первые итоги. Как оказалось, после запуска этого автогиганта наша страна на тот момент получила около 8 млрд. рублей транспортной прибыли, а это значило, что всего за каких-то десять лет государство полностью отбило все свои капиталовложения, связанные со строительством завода. Кстати, 17 июля 1988 года была образована, теперь известная на весь мир, заводская гоночная команда «КАМАЗ-мастер».

25 июня 1990 года правительство приняло решение о создании акционерного общества «КАМАЗ» на базе имущества производственного объединения. А в августе 1990 года ПО «КамАЗ» было преобразовано в акционерное общество. 15 февраля 2012 года с конвейера «КАМАЗа» сошёл их двухмиллионный грузовик. Славная история завода продолжается.

После того, как кабину довели до ума, она попадает на один из сборочных конвейеров, вот тут-то и начинается волшебство. Она впервые встречается с другими узлами автомобиля, которые все вместе и создают целую машину.

На этой стороне добра, сборка начинается с установки рамы на конвейер, а уже потом на неё устанавливают мосты, тормозные механизмы, системы выпуска и трансмиссию. Далее наша рама со всеми доспехами проходит очередные ворота качества и после чего можно переходить к следующему этапу сборку. Настаёт очередь коробки передач с двигателем. Потом опять проверка и контроль. С этим делом здесь очень строго. Далее установка топливных баков, а потом и ЗАГС…

Полная сборка одной машины осуществляется примерно за 5-6 часов.

Длина конвейера составляет где-то 750 метров. Но надо учитывать и то, что плюсом ещё над ним находятся шесть уровней, по которым передвигаются различные детали (мосты, крылья, топливные баки и т.д), и в нужный момент они попадают на сборку. Вот их общая протяженность порядка 75 км.

Кабины нового образца собираются хоть и тут же, но на другом участке.

Наверное, самый захватывающий и желанный момент на Автомобильном заводе - это "свадьба"! Это когда кабина соединяется с "телом". Ура!

Как я сказал выше, здесь несколько главных сборочных конвейеров, вот, например, конкретно на этом под номером 2, собирают около 60 машин в сутки или около 1 300 в месяц.

Сегодня ПАО «КАМАЗ» выпускает широкую гамму грузовой техники: грузовые автомобили (более 60 моделей, свыше 1500 комплектаций, автомобили с правым рулём), прицепы, двигатели, силовые агрегаты и различный инструмент. По итогам прошлого года они продали 38 тысяч единиц автотехники под брендом КАМАЗ, причём 5 тысяч автомобилей и сборочных комплектов были отправлены за границу. Кроме завода в Набережных Челнах, ПАО «КАМАЗ» имеет сборочные предприятия в Казахстане, Литве, Азербайджане, Индии и, я думаю, и на этом не остановятся.

Причём модельный ряд у них постоянно пополняется новыми моделями. Так только в 2016 году «КАМАЗ» разработал и вывел на рынок более 80 новых комплектаций автомобилей и шасси, в том числе несколько моделей автомобилей нового поколения - самосвалы 6580, 65801, 65802, транспортные - 65206 и 65208. Также на рынок вышли автомобили с компонентной базой КАМАЗ и кабиной Daimler - самосвалы КАМАЗ-6520 «Люкс» и КАМАЗ-65201 «Люкс» - это автомобили с современной комфортабельной кабиной и большей грузоподъёмностью. В апреле 2017 года здесь на автомобильном заводе началась серийная сборка автомобилей КАМАЗ-5490 NEO. В феврале уже этого года собран новый седельный тягач с индексом 65209. Это очередная модель нового семейства автомобилей. Этот новый автомобиль имеет колёсную формулу 6х2 и заднюю подъёмную ось, которая позволяет экономить топливо при езде без груза или без полуприцепа. И это всего несколько примеров. Параллельно с партнёрами разрабатываются машины для узкого сегмента задач, например, вездеход-автодом на шинах низкого давления «КАМАЗ-Арктика» и т.д.

Смотрите, какая красота и мощь этот «КАМАЗ-Арктика»!

Кстати, пару слов и про саму эмблему КАМАЗа. Это степной конь - аргамак. Издавна было известно об их красоте, уме и преданности хозяину. А ещё, ведь конь и символ скорости, мощи и целеустремленности. Из-за необычных качеств этих коней китайские императоры затевали войны, считая их одним из сокровищ шелкового пути. Предки нынешних аргамаков несли на себе всадников отрядов Дария и Александра Македонского. И тут звёзды сошлись. Сам завод был построен с нуля причём в камских степях, да и машины наши мощные, с помощью их любую задачу выполнить можно. Хотя, если честно, долгое время наш автогигант на Каме был без эмблемы. Да, в 1973 году предприятие официально зарегистрировало товарные знаки КАМАЗ и KAMAZ и на этом остановилось. До тех пор, пока не назначили рулить рекламой на заводе Ольгу Ворошину (сейчас Якубова, да мы ж практически однофамильцы :)) в 1985 году. Вот она и добилась, чтоб неплохо было бы такие достойные машины украсить скакуном. В Московском институте промышленной графики эмблему довели до ума и в 1987 году руководство эту идею одобрило. Так и появилась современная эмблема КАМАЗа. В 1999 году данный комбинированный логотип, написанный на кириллице и на латинице, был запатентован.

КАМАЗ-МАСТЕР — технологии победы. Часть 1: Из чего это сделано?

"Будучи начальником моторного цеха в далеких 80-ых годах Семен Якубов заявил о себе на популярных в те годы всесоюзных ралли "Директор" (на легковых автомобилях ВАЗ — прим. авт.). Вместе со штурманом Фирдаусом Кабировом он обошел всех, взявших в то время гоночную роль, руководителей советской промышленности. А потом задумался: "Зачем руководителям грузового завода соревноваться на легковых автомобилях? И почему не бросить вызов на международных трассах?" — док. фильм "Курс личности — Семен Якубов"

"Мне руководители автоэкспорта, тогда еще, в родное советское время, говорили: Куда ты лезешь? Ты хочешь соревноваться с западными "монстрами"? Ведь ты кроме антирекламы ничего заводу и стране не принесешь! Остановись, пока не поздно!

Они предупреждали меня, что это будет скандал. Меня это не остановило. Я понимал, что если заниматься этим так, как надо — то есть, с душой — приложив все силы и организовав людей, способных на это, можно добиться результата." — Семен Якубов (док. фильм "Курс личности").

Здесь впервые будет опубликована информация о не видимых глазу не просто обычного человека, но и ярому фанату команды Камаз-Мастер. Будет заострено внимание на технических, тактических и стратегических нюансах прогресса раллийных грузовиков "Камаз-Мастер" и работы команды, почерпнутых в свободном доступе в интернете, журналах и услышанных в видео-интервью. Именно благодаря этим мелочам команда до сих пор и побеждает, казалось бы, более сильных в техническом плане соперников.

Это только кажется, что основная цель – автоспорт и первые места, но не всё так просто.

Любые неточности, если вы что-то знаете лучше – пишите в личку – исправлю.

Авторство фото и видео материалов соблюдаю по мере возможности. Так как многие из них лежат в моей коллекции долгие годы — источники неизвестны. Но, если совсем припрёт, и вы автор — пишите — ссылки впишу. Хотя, имейте ввиду, что статья не несет коммерческой составляющей по той причине, что команде врят ли сильно захотелось бы, чтобы некоторые моменты были выложены на всеобщее обозрение.

Так как все победы начались и продолжаются именно благодаря созданию уникальной конструкции грузовиков, подкрепленной несколькими патентами, то для того, чтобы у вас сложилось понимание, соответствующее очередности этапов развития команды, начать придется с самого сложного — технической части первого грузовика-победителя.

В техническом разделе я постараюсь быть максимально краток чтобы не взорвать мозг технической информацией, используя нетехнический язык, но подкрепляя все написанное наглядными фотографиями и короткими итогами в конце каждого описания. Рассчитываю, что мне удастся собрать в вашей голове сначала первый грузовик, потом переделать его в остальные модификации, а затем нарисовать общую картину работы команды.

Так же я надеюсь, что эта информация пригодится тем, кому потребуется создать что-то подобное для тех же или иных целей.

Из истории команды.

Знайте: Гонка "Париж-Дакар", переименованная недавно в “Дакар”, организуется французами с самого первого раза и по сей день.

После первых побед команды на “Париж-Дакар”, на этих машинах была применена одна из “самых больших и глобальных” модификаций в соответствии с попыткой вывода продукции на мировой рынок. Французские журналисты, увидав надпись “КАМАЗ” на радиаторной решетке русских грузовиков никак не могли взять в толк что это за бренд такой “Кама-Три”, приняв русскую букву “з” за цифру “3” (три). Когда об этом узнали в команде, надпись на радиаторной решетке была изменена на “KAMAZ”.

"Это только первые шаги большого пути" — единственный, и уже забытый слоган Камаз-Мастер.

Вдумайтесь в него, проникнитесь им. Он идеален в для любых начинаний.

По технической части развитие раллийных грузовиков Камаз-Мастер можно разделить на четыре основных инкарнации шасси. Речь пойдет с инкарнации №2 – модели 49252 — той, которая вывела команду на подиум, но упомянем и первую.

№ 1. Модель 4310 — серийные 3-осные грузовики, которые не смогли… Не смогли дойти до финиша по причине своей серийности — не выдерживали. Но именно они были важнейшим этапом в жизни команды как и любой другой первый, хоть и не удачный, продукт в любом бизнесе, — так сказать, первый ребенок — начало. Эту модель по сей день вы можете видеть на дорогах общего пользования в серийном виде.

№ 2. 1994 год — Модель 49252 – тяжелое раллийное шасси полностью новой конструкции с амортизаторами от бронетехники, форсированным до 750 лошадей дизелем от военных советских тягачей, установленном в центре рамы и 25-дюймовыми колесами. Этот грузовик с аэродинамическим "горбатым" кузовом был прозван журналистами во всем мире "летающим грузовиком", так как имел на столько мощную подвеску, что в состоянии был взлетать с трамплинов и приземляться без повреждений впервые в мировой практике. Благодаря именно этому шасси команду Камаз-Мастер увидели во всём мире как в полёте, так и на первых местах. Максимальная расчетная скорость при массе в 11 тонн – 186 км/ч.

Долго ли, коротко ли, а в течении всего 2002 года от Камаз-Мастер не было новостей. Но перед ралли "Телефоника-Дакар 2003" они позвали к себе представителей FIA и указали перстом на стоянку из 15-ти "богатырей" в таком виде, в каком требовали новые правила. Позднее часть из этой серии предложили военным под видом скоростного доставщика снарядов и раненных в условиях боя.

FIA снова приуныли, а российские военные призадумались.

У этой модели появилась более-менее адекватная подвеска кабины, на которую сам Якубов в интервью, почесывая старые, огрубевшие мозоли на спине, жаловался, что с ней они уже не так чувствуют как едет шасси.

№4. Модель 4326-9 VK – абсолютно новое шасси, разработанное под крылом нового большого спонсора — Red Bull и банка ВТБ. Именно с красными быками на бортах эта модель впервые была показана общественности. Это шасси, наконец в ногу идущее с современными традициями комфорта в автоспорте, в очередной раз задало оппонентам новый темп в развитии: на грузовике впервые на Дакаре были использованы никому доселе неизвестные гидропневматические стойки голландской фирмы Reiger, о которой их земляк Жерардус Де Рой, видимо, даже не знал или делала вид что не знает.

Так же была перепроектирована подвеска, установлены отключаемые стабилизаторы поперечной устойчивости, военные (самые прочные и легкие в линейке фирмы) мосты SISU, а развесовка масс приблизилась к 50х50.

После дебюта Камаз-4326-9 VK все оппоненты, — даже мелкие — бросились повторять компоновку подвески, закупать мосты SISU и ставить стойки Reiger везде, где у их грузовика была пара отверстий на некотором расстоянии друг от друга. Конечно же, у оппонентов и ранее были похожие конструкции подвески (тот же Де Рой), но на следующий год внезапно у всех появилась практически копия Камазовской по части компоновки и используемых агрегатов.

И так, из чего же всё было сделано?

Часть I: “Великие художники воруют”.

Так как гонка по пустыням (жара +40 в тени), каменистым степям и бродам в условиях повышенных тепловых нагрузок на дизель обеспечивала конструкцию тяжелого скоростного автомобиля букетом всех возможных перегрузок, то учитывать необходимо было все, при чем — с запасом.

В 1994 году была закончена модель 49250 (со слабым дизелем Камаз), реинкарнировавшая в 11-тонный Чугунный скороход (с горбатым кузовом) — модель 49252 путем замены камазовского дизеля на более мощный и тяжелый Тутаевского Моторного Завода (ТМЗ). Данная модель была призвана не просто доехать до финиша, но и обеспечивать команде первые подиумы и первые брызги шампанского на первых местах. О конструкции горбатого я и начну рассказывать, так как ему это (не без умений Чагина конечно) с лихвой удалось.

Путем всеобщего согласия внутри команды было принято временное согласие что решение проблем со здоровьем в виде ссыпания позвоночника в трусы временно становится проблемой не инженеров, а врачей-мануальщиков. А у инженеров голова будет болеть потом, в лучшие времена. Но никто не предполагал что эти лучшие времена наступят только через 20 лет.

Тем временем горбатый "был снаряжен" полным отсутствием механизмов обеспечения комфорта (даже банальной подвеской кабины) кроме, разве что, авиационных вентиляторов в “салоне” — по одному на лицо каждого члена экипажа. Их называли ласково "кондиционером".

В свободное от работы рабочее время люди весь год перед гонкой много готовились физически как космонавты — перед полетом. И не зря: до сих пор почти все более-менее живы-здоровы…

…почти. При катастрофическом стечении обстоятельств вне соревнований нас покинул Ильгизар Мардеев — не менее опытный гонщик, к сожалению ни разу не бывший на первом месте. Но такова стратегия команды: выигрывают не люди, и даже не экипажи, а — команда в целом. У Ильгизара стояла совсем иная задача: он отвечал за прикрытие двух лидирующих машин Чагина и Кабирова, управляя "быстрой техничкой" — шёл всегда последним из трех грузовиков и вез запчасти в поддержку первых двух экипажей.

Он был просто хорошим человеком. Светлая память…

Старый советский КРАЗ.

Всё делали на совесть только из самого прочного и зарекомендовавшего себя.

Балки обоих мостов создавалась из балки заднего моста серийного КамАЗа. Снизу приваривалось усиление в виде фрагмента такого же моста.

Оба редуктора (перед/зад) – от заднего моста советского полноприводного "Лаптёжника" КрАЗ-255Б. Шестерни были полностью перепроектированы и усилены в 2 раза. Передаточное число редукторов сделали меньше (

6) для увеличения максимальных скоростей.

Шкворневые наконечники в сборе с поворотными кулаками переднего моста – так же от КрАЗ-255Б были доработаны: увеличен и усилен вынос крепления шарнира поперечной рулевой тяги.

Итог по мостам: собран из самых грузоподъемных деталей, каждая из которых была дополнительно усилена — это задние мосты от серийных Камазов; наконечники переднего моста с поворотными кулаками — КРАЗ; редукторы — КРАЗ.

Боевая машина десанта и космические технологии.

Самые прочные и длинноходные, производимые в СССР-России гидропневматические амортизаторы для тяжелых условий нашлись у военных в гусеничных шасси БМД (боевая машина десанта). Они были впервые применены в колесной технике, но были практически полностью изменены конструктивно и по многим параметрам на ВГТЗ (Волгоградский тракторный завод) для адаптации их к гоночным нагрузкам, и компоновке шасси.

Особенностью устройства этих стоек на БМД является наличие внутри биметаллического клапана, который при перегреве открывается, снижая качество работы гидравлики вплоть до нуля, но позволяя маслу охлаждаться. Превращение нужного механизма в ненужный балласт до момента его охлаждения в гонке было недопустимо.

На раллийном грузовике стойки амортизаторов часто не красились краской, никогда не ржавели после гонки и имели серебристый, с чуть желтоватым оттенком, цвет. Это указывает на то, что в их несущей конструкции обильно используется ничто иное как титан. Возможно — алюминиевый сплав, но для его использования условия слишком жесткие.

Прочность, лёгкость и износостойкость в гонке — всегда хорошо. Семен Якубов время от времени без конкретики тонко намекал в интервью, что им "пришлось даже “залезть” в космические технологии" (цитата).

Итог по стойкам: неузнаваемо перепроектированы и удлинены; материал больше похож на титан. Практически к стойкам БМД имеют отношение лишь частично.

Водоемы и лужи — часть охлаждающей системы тормозов.

Колесные диски и ступицы изготовлены из специального — на тот момент нового — очень прочного алюминиевого сплава для лучшего охлаждения барабанных тормозов и подшипников ступиц.

Так же, в отличие от конкурентов и мировой практики, с внутренней стороны ободов диска сделаны насечки для лучшего зацепа обода с бортами бескамерной шины для исключения проворота и разбортирования колеса на диске при маневрировании со сниженным давлением.

У оппонентов в те времена часто были проблемы с проколами. На самом же деле часто это было разбортирование колес при езде на низком давлении. У наших такого не было.

Итог: колесные диски и ступичный узел производятся из прочнейшего сплава алюминия. При чем они многоразовые, не на одну гонку. Колесные диски имеют насечку для исключения разбортирования шины при езде на низком давлении.

Тормоза одного раллийного Камаза без проблем могут остановить 8 обычных двухосных грузовиков.

Каждая колодка для барабанного тормозного механизма раллийного Камаза сварена в единое целое из 4-х колодок для грузовых дисковых тормозов. В обычном дисковом тормозном механизме их всего 2 штуки на одно колесо.

Этих, сваренных из 4-х штук колодок, приходится по две на колесо (итого — 8). В сумме – 32 дисковых колодки на 4 колеса одного раллийного Камаза. Как вы думаете, какова надежность таких колодок и износостойкость?

Сотни килограммов пружинной стали.

Так как для обеспечения хода колеса в 30 сантиметров требовались более длинные рессоры, их заказали на заводе, производящем рессоры. Их длина по сей день составляет около 2 метров.

"- Удачи тебе! Жми педаль, крути баранку!

— Спасибо, жму баранку, кручу педали!""

— из фильма "Полицейский и бандит.

10-литровые Камазовские дизели не выдерживали форсировку свыше 500 л.с., поэтому на первый чемпионский грузовик решили установить 17-литровый дизель Тутаевского моторного завода (ТМЗ). Форсировать было решено на Ярославском моторном заводе (ЯМЗ). Изначально его мощность составила 750 л.с. с применением по одному турбокомпрессору на ряд цилиндров.

Дизель пользуется популярностью и по сей день в виде еще более форсированной до 860 л.с. версии. Более того, мало кто знает что факт форсировки этого дизеля командой Камаз-Мастер вместе с заводом ЯМЗ, не так давно дало толчок к работе над ним самого ТМЗ после того, как завод более-менее встал на ноги. На сегодняшний день этот дизель предлагается в варианте с максимальной мощностью в 1200 л.с. и планируется под установку его на танк Т-72 по программе модернизации.

Вопреки истерикам о том, что раллийные грузовики состоят в основном из зарубежных агрегатов, мы видим что уже начиная с 1994 года, когда в России было смутное время и многие заводы дышали на ладан, команде удалось расшевелить это всеобщее затухание и обеспечить заводы разработкой новых технологических решений по своим техническим заданиям. Тем самым, они внесли довольно обширный вклад в развитие российской индустрии грузовых запчастей, при этом усиленно работая над подготовкой их к экстремальным нагрузкам.

На сегодняшний день, когда заводы уже вышли из кризиса прошлых лет, они начали базировать развитие номенклатуры своей продукции на тех самых наработках, обеспечив тех же Камаз-Мастер запчастями при создании современных раллийных грузовиков.

О том почему это всё не ломается и почему наш дизель был слабже, но ехал так же, я расскажу в следующей части. Продолжение следует…

kak_eto_sdelano

Как это сделано, как это работает, как это устроено

Самое познавательное сообщество Живого Журнала

Недавно в составе пресс-тура, посетил производственные сборочные линии ОАО "КАМАЗ". Этой поездке будет посвящено несколько репортажей. В первой части расскажу как собирают сердце машины - двигатель.

Группа компаний «КАМАЗ» – крупнейшая автомобильная корпорация Российской Федерации. ОАО «КАМАЗ» занимает 16-е место среди ведущих мировых производителей тяжёлых грузовых автомобилей.

16 августа 1969 года заложен первый камень. Начато строительство Камского автозавода.

13 декабря 1969 вынут первый ковш земли при планировке первого объекта будущего автогиганта – базы материально-техн ического снабжения.

16 февраля 1976 года с главного сборочного конвейера автомобильного завода сошёл первый камский грузовик.

В 1988 году с главного сборочного конвейера автомобильного завода сошёл 1-миллионный автомобиль с начала выпуска.

В феврале 2008 года с главного сборочного конвейера завода двигателей сошёл 2,5-миллионный двигатель.

15 февраля 2012 года «КАМАЗ» выпустил 2-миллионный автомобиль.

Начинается все с блока цилиндров..

Единый производственный комплекс группы организаций ОАО «КАМАЗ» охватывает весь технологический цикл производства грузовых автомобилей – от разработки, изготовления, сборки автотехники и автокомпонентов до сбыта готовой продукции и сервисного сопровождения.

потом коленчатые валы.

На набережночелнинской промышленной площадке расположены литейный и кузнечный заводы, завод двигателей, прессово-рамный завод, автомобильный завод, ремонтно-инструментальный завод, Индустриальный парк «Мастер» и «Ремдизель». Крупнейшие из дочерних предприятий за пределами города Набережные Челны: ОАО «Нефтекамский автозавод» и ОАО «Туймазинский завод автобетоносмесителей» (Республика Башкортостан), ОАО «Автоприцеп-КАМАЗ» (г. Ставрополь).

Распределительные валы..

Сегодня группа организаций «КАМАЗ» включает в себя более 150 организаций, расположенных в России, СНГ и дальнем зарубежье.

В подразделениях и дочерних обществах группы ОАО «КАМАЗ» работает более 55 тысяч человек.

С начала 2012 год выпущено запасных частей на сумму более 13 млрд. рублей и продукции диверсификации на сумму более 11 млрд. рублей.

Система менеджмента качества ОАО «КАМАЗ» соответствует требованиям ИСО 9001:2008, ГОСТ Р ИСО 9001-2008 (ИСО 9001:2008) и ГОСТ РВ 15.002-2003. Сертификаты соответствия выданы Ассоциацией по сертификации «Русский Регистр».

Топливные трубки высокого давления

Если не ошибаюсь - масляные фильтры

ОАО «КАМАЗ» имеет сборочные предприятия во Вьетнаме, Иране, Казахстане, Пакистане, Индии. Сборка производится полностью из комплектующих изделий, поставляемых с «КАМАЗа». Реализуются программы локализации производства деталей и узлов из состава сборочных машинокомплектов в странах дислокации сборочных предприятий.

и вот двигатель готов. Далее испытания, контроль качества, покраска и на сборочный конвейер грузовиков..

В январе 2006 года между ОАО «КАМАЗ» и американской фирмой Cummins Inc. были подписаны документы о создании совместного предприятия «КАММИНЗ КАМА» по производству двигателей серии В для российского рынка. Уставный капитал предприятия – 20 млн. долларов, доли учредителей распределяются в нём поровну. Предприятие производит моторы с электронным управлением «Евро-3» и «Евро-4», в соответствии с регламентом вводимых в России экологических стандартов.

На настоящий момент концерн Cummins Inc. уже вложил в данный проект более 17 млн. долл. США. В свою очередь ОАО «КАМАЗ» затратило около 1,4 млрд. рублей на подготовку здания и приобретение оборудования для локализации. Данный проект является хорошим примером эффективного международного сотрудничества в области высоких технологий и интеграции российской компании в мировой автопром. Производство двигателей за 11 месяцев составило 9036. Выручка за 11 месяцев 2012 года составила 2 млн. 700 тысяч рублей, чистая прибыль 245 тыс. рублей.

Олег Коробченко, ГК «Кориб»: «Четыре человека собирают грузовик с нуля за 8 часов!»

«После нашего капитального ремонта машина имеет ресурс не менее 70–80 процентов от первоначального. Если после проведенного капремонта он будет меньше, тогда теряется весь смысл в его проведении», — говорит гендиректор ГК «Кориб» Олег Коробченко. О том, как ремонтируют камазовские грузовики и что позволило предприятию увеличить производительность в 2 раза, — в фотоистории «БИЗНЕC Online».

ГК «Кориб», которую возглавляет известный в Татарстане предприниматель Олег Коробченко, — едва ли не единственное в Челнах предприятие, занимающееся автомобилями «КАМАЗ» на всем протяжении их жизненного цикла. Здесь продают новые «КАМАЗы», занимаются их техобслуживанием, мелко-срочным, планово-предупредительным и капитальным ремонтом. Могут и модернизировать машину, если это требуется заказчику. Заканчивает свой жизненный цикл старая машина тоже здесь — компания занимается и полной утилизацией автотранспорта.

«Кориб», как рассказал ее гендиректор, имеет возможность сопровождать автомобили и удаленно. В составе компании имеется 10 выездных бригад, которые могут выехать для ремонта грузовиков на территорию заказчика практически в любую точку России.

«Недавно мы обслуживали автопарк компании, которая работает на Чаяндинском нефтегазоконденсатном месторождении. От города Ленска в Якутии это еще порядка 1 000 километров и затем еще по тайге около 350 километров нужно ехать. Клиент говорит: „Ну нет у нас поблизости камазовских автоцентров, приезжайте, пожалуйста, обслужите нас“. И вот мы довольно длительное время летали туда и обслуживали технику на месте. Клиент в итоге остался доволен нашей работой. Но в большинстве случаев мы обслуживаем автомобили, находящиеся от Набережных Челнов на расстоянии до 2 тысяч километров, — говорит Коробченко. — КАМАЗ располагает обширной дилерской сетью, и наши выездные бригады, пребывая на место ремонта, „подпитываются“ запасными частями в региональных автоцентрах».

В год «Кориб» капитально ремонтирует около одной тысячи автомобилей. То, что приходит в компанию на капремонт, иногда и автомобилем-то назвать сложно. Они и приезжают сюда не своим ходом, а на автовозах. После проведенных работ из ворот авторемонтного завода выезжает фактически новая машина, на которую предоставляется гарантия 45 000 км пробега либо 12 месяцев в зависимости от того, что наступит раньше. Гарантия на капитально отремонтированный автомобиль нашей компанией осуществляется по аналогии с заводом-изготовителем в любом сертифицированном сервисном центре ПАО «КАМАЗ».

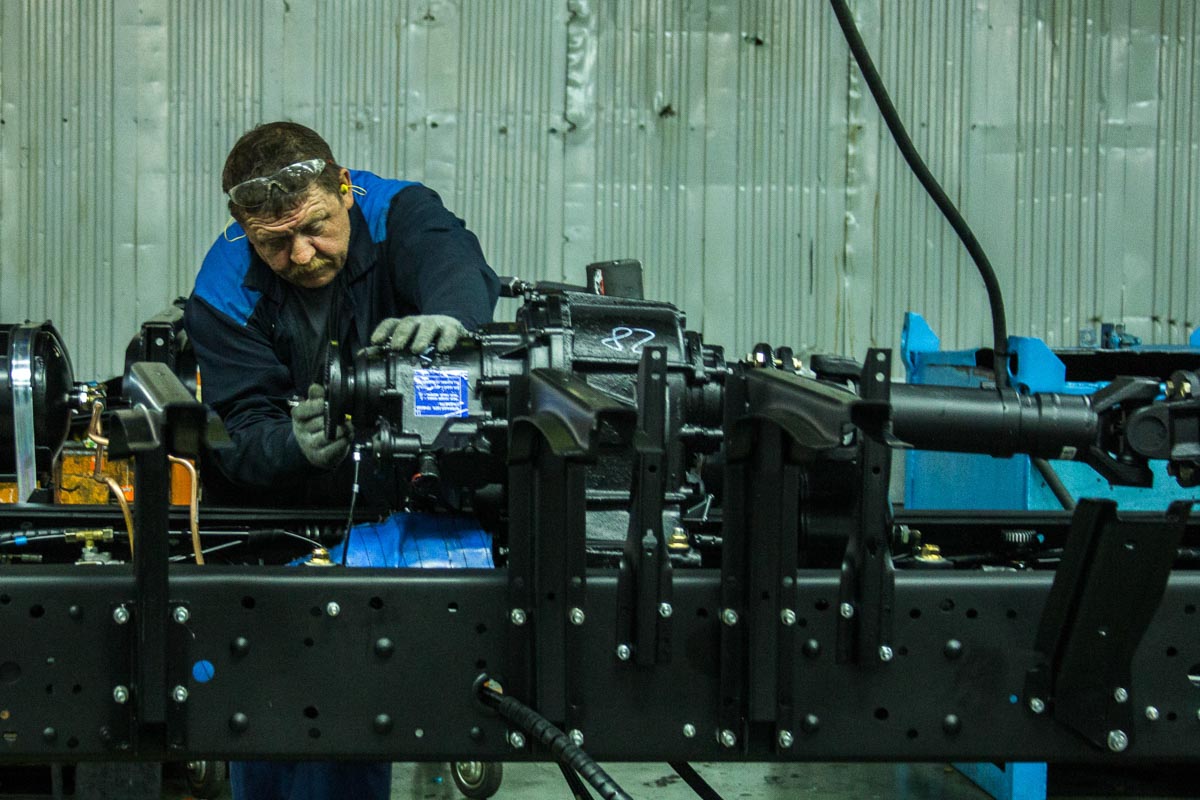

Главная ценность технологии капитального ремонта на авторемонтном заводе «Кориб» — в наличии участков, специализирующихся на каком-то одном виде ремонте. Есть участки, где ремонтируют мосты, КПП, тормозную аппаратуру, есть участок по ремонту радиаторов, кабин, двигателей, ГУРов и т. д. Если деталь можно отремонтировать, то она обязательно получит вторую жизнь. Весь завод построен по принципу конвейера на КАМАЗе.

Главная задача «дефектовщиков» — грамотно оценить оставшийся ресурс у машины, проверить все детали на наличие дефектов, чтобы определить, какие узлы, агрегаты и комплектующие однозначно подлежат замене, а какие из них еще можно восстановить.

На участке подготовки машина разбирается до состояния «голой рамы». Снятые с грузовика узлы и агрегаты направляются на участки специализированного ремонта. Все данные тут же заносятся в базу. На полную разборку одного автомобиля уходит около 8 часов.

Заказ-наряд по итогам дефектовки поступает на центральный склад компании, где на ремонтируемый автомобиль заказываются соответствующие запасные части. Когда машина приходит на участок сборки, весь необходимый набор комплектующих деталей и узлов уже готов.

Важный момент. В процессе ремонта используются только оригинальные запасные части «КАМАЗа».

«КАМАЗ» состоит в общей сложности из 20 тыс. деталей. Но на сборку уже в собранном виде приходит примерно 600 различных узлов и агрегатов. Какие-то из них абсолютно новые, а какие-то — отремонтированные.

В цехе агрегатного ремонта ремонтируют мосты, редукторы, КПП, раздаточные коробки… Любой снятый с автомобиля узел полностью разбирается, проходит дефектовку, и затем уже специалисты решают, какие детали в данном узле подлежат замене, а каким можно дать вторую жизнь. Узел полностью перебирается, его приводят в товарный вид, затем отправляют на участок сборки.

С виду данная кабина вроде бы кажется вся ржавой, но по факту в ней еще есть ресурс.

«Наши работники на участке кузовного ремонта заменят на ней панель пола, пороги, крылья и всю электрику. Затем кабину проклеивают тепло- и шумоизоляцией и подготавливают к окраске. После того как кабина покрашена, она отправляется дальше — на сборку автомобиля», — говорит гендиректор компании.

После того как кабина была покрашена, слесарь получает на складе машкомплект. Все необходимые для проведения ремонта комплектующие разложены на специальной тележке. «Все наши сотрудники пять лет назад по программе минпромторга РТ прошли обучение лин-технологиям. После того как мы внедрили их у себя на производстве, у нас производительность труда выросла в 2 раза. » — говорит гендиректор ГК «Кориб».

Наиболее подверженные коррозии элементы кабины дополнительно обрабатываются антикоррозионными мастиками.

Размеры окрасочной камеры позволяют красить здесь не только грузовики, но и автобусы, и даже полуприцепы.

Если на ремонтируемой машине меняется двигатель, то, как правило, он приходит в «Кориб» с АО «Ремдизель», которое имеет возможности ремонтировать до 10 тыс. двигателей в год. Это предприятие специализируется на данном виде работ, поэтому нет особого смысла дублировать работу данного предприятия.

На предприятии недавно проводили замеры. Силами четырех слесарей-сборщиков «КАМАЗ» с нуля собирается за 8 часов.

Коробченко говорит, что, в принципе, на имеющихся площадях без проблем можно было бы наладить и сборку новых грузовых автомобилей. Но, занимаясь ремонтом «КАМАЗов» уже более 16 лет, считает, что каждый должен заниматься своим делом. «Мы занимается техобслуживанием, текущим ремонтом и капитальным ремонтом. Делаем это хорошо, поэтому, считаю, что мы занимаемся своим делом».

Конечная фаза капитального ремонта — отдел технического контроля. После сборки автомобиль загоняют в специальный бокс и с него снимается порядка 350 показателей по специальному чек-листу. После этого машина отправляется на приемо-сдаточные испытания: проезжает сначала 100 км, а затем — еще 60. После этого автомобиль еще раз проверяется, и если не выявляется никаких дефектов, то снятые показатели заносятся в базу данных и затем машина передается на склад готовой продукции.

Одновременно на капитальном ремонте может находиться до 85 автомобилей.

Коробченко говорит, что даже старый камазовский V8, если ему вовремя проводить техобслуживание и планово-предупредительный ремонт, может проехать до капремонта до полумиллиона километров.

Как ни странно, но даже в ремонтном бизнесе бывают сезонные колебания. Если компания, которой необходим капитальный ремонт машины, работает где-то на Севере, то, как правило, на ремонт они привозят свои машины в летнее время. Есть лесники, которые работают только летом, а зимой простаивают, соответственно, свою технику отправляют на ремонт они только в зимнее время. Дорожники свою технику тоже предпочитают ремонтировать зимой, потому что летом у них очень много работы. А, скажем, коммунальные службы, занятые очисткой дорог в зимнее время, наоборот, привозят свою технику именно в летний период.

В составе Группы Компаний «Кориб» есть и компания, которая занимается исключительно утилизацией машин. Колеса здесь перерабатывают в резиновую крошку, стекло дробят до состояния песка и продают затем в виде добавок производителям асфальтобетона. Металл идет переработчикам металлолома, а дерево — на производство топливных пеллет.

«Кориб» за год может полностью утилизировать около 2 тыс. грузовиков.

Сервисный центр компании работает круглосуточно на протяжении 364 дней в году. Выходной — только 1 января.

Отдел продаж новых автомобилей в «Корибе» небольшой, но самый «продающий» в дилерской системе КАМАЗа. «За прошлый год наши „продажники“ реализовали более 1,5 тысячи новых автомобилей „КАМАЗ“. Выше результата нет ни у кого из дилеров КАМАЗа», — говорит Коробченко.

За год сервисмены «Кориба» осуществляют порядка 15–16 тыс. подходов к автомобилям. Под подходом к машине здесь подразумевается любая услуга, оказанная автоцентром заехавшему автомобилю, — будь то обычная замена масла или проведение капитального ремонта. Таким образом, в месяц на техобслуживание в «Кориб» приезжает порядка 900 автомобилей. Плюс к этому еще 80–90 машин компания успевает отремонтировать капитально, а выездные бригады за это же время обслуживают в отдаленных от Челнов точках еще около 200 автомобилей.

Группа Компаний «Кориб», несмотря на кризисные явления в экономике, продолжает уверенное развитие. Мы ставим перед собой новые планы как по развитию предоставляемых услуг, так и по привлечению новых клиентов из других регионов. Все, кто заинтересован в качественных услугах по обслуживанию автотехники «КАМАЗ» и в снижении затрат на эксплуатацию автомобилей, — обращайтесь в «Кориб».

Фото сделаны в марте 2020 года.

Группа Компаний «КОРИБ» расположена по адресу: город Набережные Челны, Индустриальный проезд, 55

Как собирают КАМАЗы

Завод

Группа компаний «КАМАЗ» – крупнейшая автомобильная корпорация Российской Федерации. ОАО «КАМАЗ» занимает 16-е место среди ведущих мировых производителей тяжёлых грузовых автомобилей.

16 августа 1969 года заложен первый камень. Начато строительство Камского автозавода.

13 декабря 1969 вынут первый ковш земли при планировке первого объекта будущего автогиганта – базы материально-техн ического снабжения.

16 февраля 1976 года с главного сборочного конвейера автомобильного завода сошёл первый камский грузовик.

В 1988 году с главного сборочного конвейера автомобильного завода сошёл 1-миллионный автомобиль с начала выпуска.

В феврале 2008 года с главного сборочного конвейера завода двигателей сошёл 2,5-миллионный двигатель.

15 февраля 2012 года «КАМАЗ» выпустил 2-миллионный автомобиль.

Начинается все с блока цилиндров..

Единый производственный комплекс группы организаций ОАО «КАМАЗ» охватывает весь технологический цикл производства грузовых автомобилей – от разработки, изготовления, сборки автотехники и автокомпонентов до сбыта готовой продукции и сервисного сопровождения.

Распределительные валы..

Сегодня группа организаций «КАМАЗ» включает в себя более 150 организаций, расположенных в России, СНГ и дальнем зарубежье.

В подразделениях и дочерних обществах группы ОАО «КАМАЗ» работает более 55 тысяч человек.

С начала 2012 год выпущено запасных частей на сумму более 13 млрд. рублей и продукции диверсификации на сумму более 11 млрд. рублей.

Система менеджмента качества ОАО «КАМАЗ» соответствует требованиям ИСО 9001:2008, ГОСТ Р ИСО 9001-2008 (ИСО 9001:2008) и ГОСТ РВ 15.002-2003. Сертификаты соответствия выданы Ассоциацией по сертификации «Русский Регистр».

Топливные трубки высокого давления

и вот двигатель готов. Далее испытания, контроль качества, покраска и на сборочный конвейер грузовиков..

В январе 2006 года между ОАО «КАМАЗ» и американской фирмой Cummins Inc. были подписаны документы о создании совместного предприятия «КАММИНЗ КАМА» по производству двигателей серии В для российского рынка. Уставный капитал предприятия – 20 млн. долларов, доли учредителей распределяются в нём поровну. Предприятие производит моторы с электронным управлением «Евро-3» и «Евро-4», в соответствии с регламентом вводимых в России экологических стандартов.

На настоящий момент концерн Cummins Inc. уже вложил в данный проект более 17 млн. долл. США. В свою очередь ОАО «КАМАЗ» затратило около 1,4 млрд. рублей на подготовку здания и приобретение оборудования для локализации. Данный проект является хорошим примером эффективного международного сотрудничества в области высоких технологий и интеграции российской компании в мировой автопром. Производство двигателей за 11 месяцев составило 9036. Выручка за 11 месяцев 2012 года составила 2 млн. 700 тысяч рублей, чистая прибыль 245 тыс. рублей.

Последние публикации

Как собирают грузовые автомобили КАМАЗ? (фото)

Сегодня мы расскажем и покажем, как в Набережных Челнах происходит сборка грузовых автомобилей КАМАЗ.

Набережные Челны известны в первую очередь заводом "КАМАЗ". Для тех, кто ни разу не был на заводе, стоит пояснить, что "КАМАЗ" - это не один завод, а целый комплекс производственных площадок. У тех, кто впервые попадает на автогигант, захватывает дух от масштабов производства.

Сердце автомобиля КАМАЗ - это двигатель. Его выпуском занимается отдельный завод, который так и называется - Завод двигателей. Здесь выпускают классические моторы КАМАЗ V-8, а также совсем скоро начнут выпускать новые рядные двигатели КАМАЗ Р6. На территории завода двигателей находится и СП "КАММИНС-КАМА", которое выпускает двигатели Cummins. Коробки передач на КАМАЗ устанавливают либо собственного производства, либо марки ZF производства СП "ЦФ-КАМА", которое находится также в Набережных Челнах.

Кабина и рама грузовиков КАМАЗ собирается на Прессово-рамном заводе (ПРЗ). Оборудование этого завода такого размера, что люди кажутся на его фоне муравьями. Многотонные прессы и станки легко придают нужную форму изделиям из самого толстого металла.

Здесь же происходит процесс сварки рам, кабин, кронштейнов и других деталей. На ПРЗ применяется как ручной труд, так и автоматизированный. А некоторые участки работают вообще без участия человека - там трудятся роботы. Например, в таком режиме происходит сварка крыши кабины автомобилей КАМАЗ.

На этом же заводе происходит и окраска всех деталей. Кабину в сборе и другие крупные детали окунают в специальную ванную с краской. Есть здесь и отдельные окрасочные и сушильные камеры.

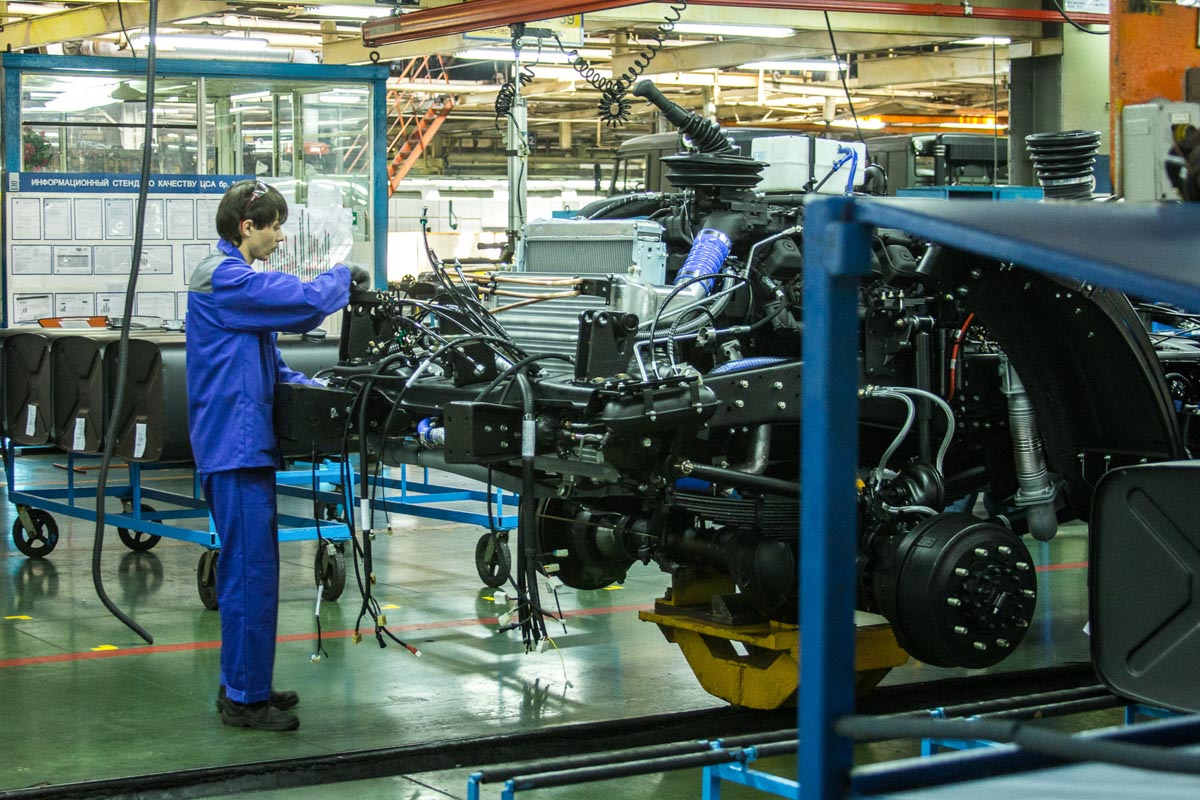

Непосредственно сборка автомобилей КАМАЗ происходит на Автомобильном заводе (АВЗ). Сюда приходят все детали и комплектующие со всех других производств, а с конвейера выезжает готовый автомобиль КАМАЗ. Рабочие собирают кабины, пришедшие с ПРЗ: устанавливают оптику, бамперы, сиденья, стекла, замки и все внутреннее оснащение.

Другие рабочие собирают шасси автомобиля. На раму будущего автомобиля устанавливаются основные агрегаты - двигатель, коробка передач, мосты.

Один из самых ответственных моментов сборки - так называемая "свадьба", когда кабина соединяется с шасси автомобиля.

Ближе к концу конвейера автомобили "обрастают" топливными баками, крыльями, проводами, колесами и всеми остальными деталями.

На последних этапах происходит заправка автомобиля смазками, антифризом, а также топливом. На выходе с конвейера двигатель автомобиля первый раз заводится, проверяется работоспособность всех систем. Съезжает с конвейера автомобиль уже своим ходом.

Как работает сборочный цех челнинского автогиганта КАМАЗ

Мы посетили крупнейший в России автозавод оп производству грузовиков, чтобы наглядно показать нашим читателям, как происходит конечная сборка автомобилей КАМАЗ.

Для начала немного истории, первые грузовые автомобили сошли с конвейера завода КАМАЗ в 1976 году. Первые машины были лёгкими и обладали грузоподъемностью до 12 тонн, ежедневно собиралось не более двух разновидностей. Но, уже тогда, перед сотрудниками завода стояла задача, наладить годовой выпуск в 150 тысяч автомобилей.

В наши дни, автогигант собирает около 50 тысяч единиц техники в год, всего представлено 120 различных моделей, каждая из которых имеет от 5 до 200 различных комплектаций. К примеру, модель КАМАЗ 65115 насчитывает 205 разновидностей. Собираемые модели могут отличаться друг от друга не только по внешнему виду, но типу двигателя. Двигатели бывают ЕВРО-3, ЕВРО-4, ЕВРО-5, а кабины низкие, средние и высокие. Встречаются даже КАМАЗы с газовыми двигателями и рулем, установленным с правой стороны. Не производятся только бензиновые версии. Сегодня на конвейере могут собирать одновременно до нескольких десятков разновидностей техники, в том числе и шасси для автобусов.

Даже система выхлопа может иметь несколько вариантов установки. Глушитель может быть закреплен с правой или левой стороны, а газы могут отводиться вверх, в сторону или между колёс. АгрегатыЕВРО-4 и ЕВРО-5 дополняются система очистки выхлопа.

План по выпуску единиц техники и такт конвейера отображаются на больших электронных часах. Как правило, один такт равен 220 секундам, а это значит, что менее чем через 4 минуты одна кабина сменит другую. Получается, что рабочий должен выполнить все возложенные на него задачи уложившись в это время и перейти к новому изделию. Каждой кабине присваивается индивидуальный код, по нему и определяют перечень деталей, которые необходимо прикрепить рабочим. Количество деталей строго просчитано и ограничено.

Когда все необходимые детали находятся в сборочном цеху, маркератор набивается на раму будущего автомобиля VIN-номер, который присваивается на всю жизнь. Без данного индификатора невозможно поставить машину на учет в ГИБДД и получить регистрационные номерные знаки. Вся дальнейшая сборка происходит вручную, иногда используются автоматические гайковерты.

Сборка некоторых кабин происходит отдельно от основной линии, на специальном участке. Как правило, это грузовики с увеличенным спальным местом и высокой крышей, из-за габаритов их не может захватить основная ферма. В будущем, линию собираются немного переделать, чтобы можно было собирать КАМАЗы грузоподъемностью свыше 40 тонн.

В конце линии полностью укомплектованные кабины устанавливают на раму, которая параллельно собиралась на соседнем участке. Далее в агрегаты заливаются все необходимые жидкости. На финальной стадии заливается топливо и осуществляется первый запуск двигателя. Для проверки всех узлов используют специальные стенды и трек, где грузовик проезжает свои первые 15 километров.

Одновременно в сборочном цеху трудится 155 человек из 7 бригад. На сборку одного грузовика уходит около 5 часов, за это время КАМАЗ проходит 680 метров конвейера. КАМАЗ является полностью самодостаточным производством, которое изготавливает все необходимые для сборки детали своими силами.

Читайте также: