Коллектор впускной камаз схема

Добавил пользователь Skiper Обновлено: 04.10.2024

Двигатель

Двигатели КАМАЗ-740.10 и КАМАЗ-7403.10 имеют следующие конструктивные особенности:

—поршни, отлитые из высококремнистого алюминиевого сплава, с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки;

—гильзы цилиндров, объемно закаленные и обработанные плосковершинным хонингованием;

—поршневые кольца с хромовым и молибденовым покрытием боковых поверхностей;

—трехслойные тонкостенные сталебронзовые вкладыши коренных и шатунных подшипников;

—закрытую систему охлаждения, заполняемую низкозамерзающей охлаждающей жидкостью, с автомати

ческим регулированием температурного режима,гидромуфтой привода вентилятора и термостатами;

—высокоэффективную фильтрацию масла, топлива и воздуха бумажными фильтрующими элементами;

—электрофакельное устройство подогрева воздуха, обеспечивающее надежный пуск двигателя при

отрицательных температурах окружающего воздуха до минус 25 С.

Рис. 4. Схема нумерации и порядок работы цилиндров:

1. 8 - цилиндры; I - правый ряд; II - левый ряд

БЛОК ЦИЛИНДРОВ И ПРИВОД АГРЕГАТОВ

Блок цилиндров отлит из легированного серого чугуна заодно с верхней частью картера. Картерная часть блока связана с крышками коренных опор поперечными болтами-стяжками, что придает прочность конструкции. Для увеличения продольной жесткости наружные стенки блока выполнены криволинейными. Бобышки болтов крепления головок цилиндров представляют собой приливы на поперечных стенках, образующих водяную рубашку блока.

Левый ряд цилиндров смещен относительно правого вперед на 29,5 мм, что вызвано установкой на одной кривошипной шейке коленчатого вала двух шатунов.

Спереди к блоку крепится крышка, закрывающая гидромуфту привода вентилятора, сзади — картер маховика, который служит крышкой механизма привода агрегатов, расположенного на заднем торце блока.

Гильзы цилиндров «мокрого» типа легкосъемные, изготовлены из специального чугуна, объемно закалены для повышения износостойкости.

Зеркало гильзы обработано плосковершинным хонингованием для получения сетки впадин и площадок под углом к оси гильзы. Такая обработка способствует удержанию масла во впадинах и лучшей прирабатываемости гильзы.

В соединении гильза — блок цилиндров водяная полость уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо под бурт в проточку гильзы, в нижней части два кольца установлены в расточки блока.

Рис. 5. Шестерня привода генератора: 1 - болт М12х1,25x90 крепления роликового подшипника; 2, 21 - шестерни промежуточные; 3-болт; 4 - шайба пружинная; 5-манжета; 6-корпус заднего подшипника; 7-прокладка; 8 - сухарь; 9 - вал шестерни привода топливного насоса высокого давления; 10, 20 - шпонки; 11, 15 - подшипники шариковые; 12 - шестерня привода топливного насоса высокого давления; 13-вал распределительный в сборе с шестерней; 14 -шайба упорная; 16 - ось ведущей шестерни; 17 - шайба; 18 - болт MIOxl,25x25; 19 - подшипник роликовый конический двухрядный; 22 - кольцо упорное; 23 - кольцо стопорное; 24 - шестерня ведущая коленчатого вала

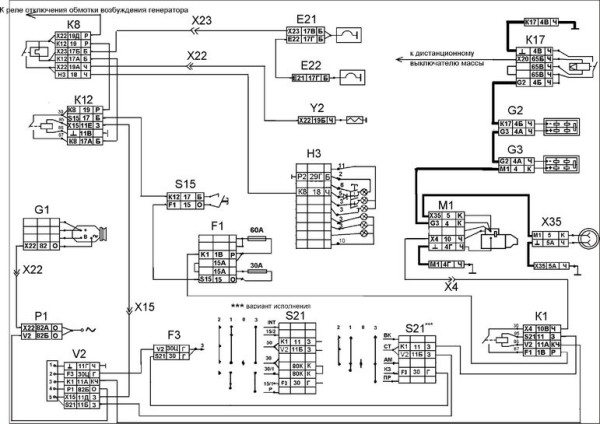

Привод агрегатов (рис. 5) шестереночный с прямозубыми шестернями, газораспределительный механизм приводится в действие от ведущей шестерни 24, установленной с натягом на хвостовике коленчатого вала, через блок промежуточных шестерен 2 и 21. Блок промежуточных шестерен вращается на сдвоенном коническом роликоподшипнике 19. Шестерня распределительного вала 13 установлена на хвостовик вала с натягом. При сборке надо следить, чтобы метки на торце шестерен, находящихся в зацеплении, были совмещены.

Привод топливного насоса высокого давления осуществляется от шестерни 12, находящейся в зацеплении с шестерней распределительного вала. Вращение к топливному насосу высокого давления передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность.

С шестерней 12 привода топливного насоса находятся в зацеплении шестерня привода компрессора и шестерня привода насоса гидроусилителя руля.

Моменты затяжки болтов 18 крепления оси промежуточных шестерен 49,1. 60,8 Н-м (5. 6,2 кгс.м), болта 1 крепления роликоподшипника 88,3. 98,1 Н-м (9. 10 кгс.м).

Установка ГБЦ Камаз- момент затяжки

Снятие установка ГБЦ на автомобиле Камаз происходит довольно часто. По причинам связанным с неисправностями двигателя. Причины могут быть самые разные. Прорыв газов через уплотнительное кольцо. Прогорание клапанов. Утечка охлаждающей жидкости через уплотнения в гильзах. Утечка охлаждающей жидкости через уплотнения между ГБЦ и блоком двигателя. Замена вкладышей. Их рекомендуют менять через каждые 125000 км. И так далее.

Снятие ГБЦ Камаз

Снятие гбц начинается стого что необходимо снизить уровень охлаждающей жидкости в системе. Для этого достаточно слить 10- 15 литов жидкости. Затем откручиваются коллектора впускной, водяной выпускной.

Выпускной коллектор

Выпускной коллектор на двигателе евро прикручен непосредственно к головкам через прокладки. Трудность его снятия заключается в том что иногда не удаётся открутить болты. Для этого необходимо применять усилие. А сами болты легко обламываются. Если резьба прикипела. И понять когда болт начинает ломаться очень тяжело. Поэтому необходимо при возникновении усилия постоянно проверять, что болт откручивается а не заламывается. При откручивании и возникновении усилия провернуть болт в обратную сторону. Это делать необходимо постоянно потому что болты обламываются практически не заметно. Впускной коллектор полностью снимать не нужно достаточно того что он отойдет немного от головок. Потом просто необходимо будет подставить прокладки между ним и головками

Водяной и впускной коллектора

Прежде чем снимать водяной и впускной коллектор необходимо открутить трубки высокого давления от ТНВД и форсунок. Трубки потом следует устанавливать на свои места . Путать их не желательно потов очень тяжело будет их подобрать по местам где они стояли. Лучше всего их положить в отдельное место по порядку. Сложность снятия коллекторов заключается в неудобстве раскручивания крепёжных болтов. Проще снять компрессор. Он не очень сложно устанавливается а заодно поменять на нем уплотнительные резинки. Но если очень постараться, то компрессор можно и не трогать.

После того как коллектора удалены откручиваются клапанные крышки. Снимать их желательно. Потому что прежде чем вытаскивать головки требуется вынуть штанги толкателей. Если снимать головки со штангами, они могут упасть внутрь двигателя и достать будет тяжело. Сняв клапанные крышки следует раскрутить крепление коромысел. Они прикручены двумя гайками на шпильках. Предварительно необходимо разогнуть концы стопорной пластины. Коромысла снимаются со шпилек и вынимаются штанги толкателей клапанов.

Болты головки блока цилиндров

Болты крепления головки блока цилиндров необходимо раскручивать поочередно согласно схемы затяжки ГБЦ. Поэтапно в несколько приёмом. Если сразу ослабить один из болтов то это может вызвать перепад натяжения болтов такт остальные будут находиться в напряжение. Это может привести в дальнейшем к обрыву головки крепежного болта. На камазах это болезнь. Незначительный перекос приводит к обрыву болта. Поэтому и нужно раскручивать болты в несколько приёмов. Собственно говоря также как их затягивали. После того как болты раскручены головки можно снимать.

Осмотр головки

Прежде чем произвести установку ГБЦ Камаз на место после проведенного ремонта их обязательно необходимо осмотреть. По следующим причинам.

Состояние компрессионного кольца

Газовое компрессионное кольцо может просесть. Или появится люфт и кольцо будет двигаться на своем месте. В результате того что разбито посадочное место. На это обязательно необходимо обратить внимание. Кольцо должно выступать выше уровня головки 0,122-0,230 мм и разность показаний замеров по длине кольца не должна превышать 0,08 мм. В противном случае кольцо необходимо поменять. Для его снятия предусмотрены пазы с помощью которых кольцо можно вынуть с посадочного места.

Седла клапанов

Второе на что обязательно необходимо обратить внимание это состояние седел клапанов. на седлах может образоваться трещина. Или седло может просесть в своем посадочном месте и разболтаться. Для того чтобы в это убедиться необходимо распрячь клапана. Также возможно образование выработки в направляющих втулках клапанов. С этим разобраться сложнее. Замена направляющих на головках автомобиля камаз сложная задача. Они очень тяжело выпрессовываются. Делать это самостоятельно не советую. Специалисты не охотно берутся за ремонт камазовских головок. Именно по этой причине. И назначают цену немного менее, чем стоит новая головка. Поэтому здесь горячиться не нужно. Если люфт небольшой, то направляющие лучше не трогать. Попробовать установить новые клапана . Если люфт все равно большой попробовать найти другие головки. Это будет дешевле и надёжнее.

Притирка клапанов

Клапана желательно очистить от нагара и притереть. Клапана притирают при помощи дрели. Соединение дрели с клапаном не должно быть жестким. Желательно использовать резиновый шланг. Он быстро выходит из строя и его приходится менять но это того стоит. При жестком соединение возможна не правильная посадка клапана в седло. В момент соединение клапана с седлом должен происходить удар клапана и его одновременное проворачивание.

Правильная притирка клапанов считается при помощи коловорота со стороны шляпки клапана. При этом с обратной стороны необходимо установить слабую пружину что бы клапан отрывался от седла. Это самый надёжный способ притирки, но очень неудобный. Потому что приходится придумывать какой то паз чтобы коловорот смог проворачивать клапан. Самый простой способ это вырезать резиновый пятак с прорезью под коловорот. Для этого хорошо подходит транспортерная лента. И приклеить её к клапана при помощи расплавленной смолы. Это самый простой и доступный способ.

Посте притирки необходимо тщательно очистить клапана и седла от абразива который применялся при притирке. Бывали случаи когда забывали это сделать, в результате клапана с седлами приходили в негодность. Головку после притирки необходимо промыть и тщательно продуть воздухом. После этого клапана можно устанавливать на место. Предварительно требуется установить новые масло съёмные колпачки. И запрячь их в пружины при помощи съёмника клапанов.

Когда клапана установлены на место устанавливаются коромысла. После того как притянуться гайки необходимо их застопорить. Если гайки расслабятся то кронштейн вала коромысел начнет двигаться. В результате будут обламываться шпильки с определенной периодичностью.

Установка ГБЦ Камаз

Собранную головку устанавливают на двигатель.

Установка прокладок ГБЦ

Предварительно требуется установить прокладки. Ранее каналы системы охлаждения уплотнялись так называемыми присосками. Они вставлялись в три водяных канала головки а плоская х часть была обращена к блоку двигателя. И также ставилась резиновая прокладка. По всей плоскости прилегания головки. Она выполняла роль пыльника. Что бы грязь и пыль не попадали под головки не вызывали коррозию.

На современных двигателях устанавливается плоска резиновая прокладка с металлическим каркасом. Она выполняет общую роль как прокладки охлаждающей жидкости так и пыльника.Единственно что осталось неизменным это резиновое колечко которое ставится в выступ масленого канала. О этом колечке не в коем случае забывать нельзя. Какие прокладки лучше старого или нового образца трудно сказать. Скорее всего дело в аккуратности при сборке. И дальнейшей эксплуатации двигателя.

Установка фторопластового кольца

На двигателях оснащенных турбокомпрессорами дополнительно устанавливается фторопластовое колечко. Его необходимо аккуратно установить внутрь компрессионного (газового) кольца. Так чтобы при переворачивании головки оно не смогло выпасть. Это кольцо служит дополнительным уплотнением. Что бы предостеречь прорыв газов. из под газового кольца. Потому что турбины закачивают больший объём воздуха. Это приводит к более полному сгоранию топлива. И как следствие повышает температуру горения в камере сгорания. Дополнительное фторопластовое кольцо уплотняет соединение между головкой и гильзой.

После того как установлены прокладки необходимо вставить на свои места штанги толкателей. Делать это нужно аккуратно если штанга не попадет в своё посадочное место внутри двигателя может провалиться в в поддон и достать его без снятия поддона будет очень тяжело. Штангу необходимо вставить и после этого немного приподнять и опустить на свое место. Как бы убедиться что она стоит правильно.

Теперь необходимо одеть головку , так чтобы штанги вошли в свои каналы и уперлись в регулировочные винты коромысел. Также выступ масленого канала с надетой на нем резиновым колечком должен попасть в отверстие головки блока. Головка должна сесть на свое место без особого усилия. Если кулачки распредвала будут направлены на открытие впускного или выпускного клапана. Штанги упрутся в коромысла. И не дадут сразу плотно прижаться головке . ничего страшного. После того как вставятся болты крепления головки и будут закручиваться пружины клапанов сожмутся. Клапана станут в открытое положение . Это не помешает притягиванию головки.

Можно. прокрутить коленчатый вал. Штанги опустятся вниз и головка плотно прижмется к гильзе. Самое важное на начальном этапе притягивания головки равномерно её выставить по плоскости гильзы. Если какой то болт сильнее будет притянут. То получится рычаг. И после того как будет притягиваться противоположный болт возникнет большое усилие которое может привести к отрыву головки болта. По этому первоначально нужно добиться при помощи притягивания болтов равномерного расположения головки относительно гильзы. Протяжку болтов необходимо провести с помощью динамометрического ключа.

Затяжка ГБЦ Камаз

Схеме протяжки выглядит следующим образом

Крест на крест протягиваются противоположные болты.

Момент затяжки ГБЦ Камаз

Затяжка производится при помощи динамометрического ключа

Первый момент затяжки гбц составляет 40 Н-м. протяжка производится согласно показанной выше схемы

Момент второй затяжки гбц составляет 120-150 Н-м

Третья окончательная затяжка производится моментом 190-210 Н-м

Чтобы более равномерно установить головку ГБЦ , коромысла на них можно сразу не устанавливать. Сначала притянуть головки. Потом аккуратно установить штанги и после этого установить и притянуть коромысла. И застопорить крепёжные гайки.

Регулировка клапанов

Остаётся поставить на свое место коллектора. Установка ГБЦ требует последующей регулировки клапанов. Страшна она тем . что нужно хорошо понимать как работает двигатель. Так же необходимо знать метод регулировки который предлагают конструктора. Разные двигатели имеют свою методику регулировки. Связано это с конструктивными особенностями. Всегда предлагается самый простой и удобный способ регулировки для конкретного двигателя. Способ регулировки клапанов автомобиля подробно описан в этой статье. Он подходит для всех V-образных моделей двигателей.

Перебрали мотор, кастом под Еврофильтра

Перебрали с сыном мотор за три дня.

Долго и муторно пришлось удалять нагар с поршней, головок, коллекторов… затем греть лампой солярку в поддоне и всё отмывать.

Сам мотор(блок с балками) только очистили от толстого слоя грязи, мыть из за низкой температуры не стали и оставили это дело до наступления тепла.

Заменили прокладки обеих балок, на задней балке прокладка с правой стороны с низу стояла не по месту и поэтому мотор был весь в мазуте от сочившегося масла.

Все резинки под головки блока поставил белого цвета(силикон), сальник задней балки красный (силикон), заменили сальник привода насоса ТНВД.Заменили практически все прокладки что имеются на моторе.

Вкладыши покупал вт такие

Фото колец не делал.

Ещё при покупке этого движка потерялся боковой болт стягивания блока к коренной крышке коленвала(, в магазине таких болтов не оказалось, придётся отворачивать болтик со старого мотора.

Компрессор оставил пока двухилиндровый

на вид как новый и из уголка "выхода" не видно следов масла, при прокручивании хрюкает бодро, на табличке выбит год изготовления 08.09г.Если он меня не будет устраивать то поменяю его на одногоршковый с небольшими доработками.

Да, разобрался с годом выпуска мотора, он 10.06.2004года.

Головки 08.04г, одна заменена видимо на новую и без даты выпуска.

Установил выхлопные коллектора от турбового мотора

при его замене буду выводить выхлоп в верх, для этого давно искал такие коллектора, приёмные трубы приготовил от какого то Ино мотора из нержи

бочку глушителя тоже буду варить из нержи из 15литрового ведра.Из за узкого пространства между кабиной и кузовом бочку буду делать сплюснутую а сверху для противо-пожаро-опасности обтяну её и трубы полированной нержой от стиралки.

После установки турбоколлекторов выявилось несколько не состыковок.

Пришлось искать другой задний всасывающий коллектор с центральным входом, поменялся со знакомым, у моего забор был с левой стороны по ходу.

Пришлось заменить заливную горловину на вертикальную, как раз была в запасе, пробку потом поставлю родную а у этой колхозной ещё и шаг резьбы не тот.

Топливный насос и форсунки ставить не стали, всё надо везти на проверку и регулировку, воткнули пока старые форсы в пустые дыры)).

Помпа тоже не установлена из за отсутствия большого рем.комплекта.

По поводу выхлопа меня терзают сомнения из за зауженных выходных отверстий перед турбинками, почти со спичечный коробок(

заужение сделано видимо для ускорения вых.газов для лучшей раскрутки турбин.

А раз я хочу ставить мотор без них то думаю выхлопу будет трудно пробиваться через эти заужения.

В одном выдосе видел как чел выбросил эти проставки и изготовил фланцы сразу от раздвоенных коллекторов.Работы по изготовлению их очень много(, кто что скажет?

Пока все эти дни ремонтировали мотор то постоянно разглядывал "новую" кабину(она стояла рядом).

Так вот, она мне что то разонравилась(, пристально разглядев её увидел много косяков.Во первых от долгого простоя она практически сгнила или была такая.

Рамка лобового мятая и замазана шпаклей.

Схема электропроводки КАМАЗ 53215: особенности строения

История появления

Вначале в производственной программе Камского автозавода появился КАМАЗ 5320 с колесной формулой 6х4, ставший платформой для последующих модификаций:

- На его базе в 1979 году появился КАМАЗ 53215. Обе модели имели заметное отличие – кабина оснащалась спальным местом;

- С 2008 года ряд узлов и агрегатов устанавливаются на КАМАЗ 65117, хотя он и не является прямым преемником модели Камаз 5320 (см. схему электропроводки), тем не менее, схема электропроводки КАМАЗ 65117 во многом схожа с моделью 53215;

- Для нужд советской армии с 1979 года освоен выпуск модели 4310 с колесной формулой 6х6 (все мосты, включая и передний – ведущие). По требованию заказчика электропроводка КАМАЗ 4310 имела иное исполнение – герметичное, экранированное.

Особенности водительского места

В сравнении с другими грузовыми автомобилями, поколение КАМАЗ сразу стало эталоном организованного места водителя:

- Благодаря новой комфортабельной кабине;

- Современным органам управления;

- Улучшенными световыми приборами, соответствующими требованиям для грузового транспорта, работающего в условиях город-бездорожье;

- Эффективной системе отопления кабины в целом и водительского места в частности.

Справочно: Именно поэтому автопроизводитель использовал одинаковую концепцию кабины на всех без исключения модификациях, включая бортовые, тентованные и кузовные версии грузовой платформы с колесной формулой 6х4. Благодаря этому отпускная цена автомобиля оставалась одинаковой.

Конструктивные особенности электрооборудования

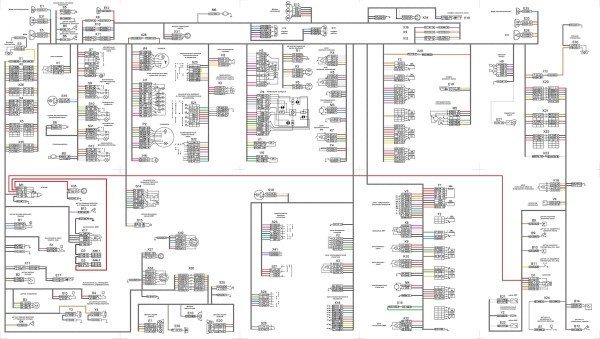

Используемая схема управления электрическими компонентами автомобилей КАМАЗ имеет следующий вид:

- Общая система электроснабжения;

- Система пуска дизельного силового агрегата;

- Система наружного освещения;

- Контрольно-измерительные приборы и звуковая сигнализация;

- Система внутрисалонной вентиляции и отопления.

Справочно: Электропроводка на автомобилях КАМАЗ выполнена по одноименной традиционной схеме. Минусовые выводы источников и потребителей электроэнергии запитаны на «массу». Кузов автомобиля выполняет функции второго минусового провода, а «+» подается к потребителям проводным способом.

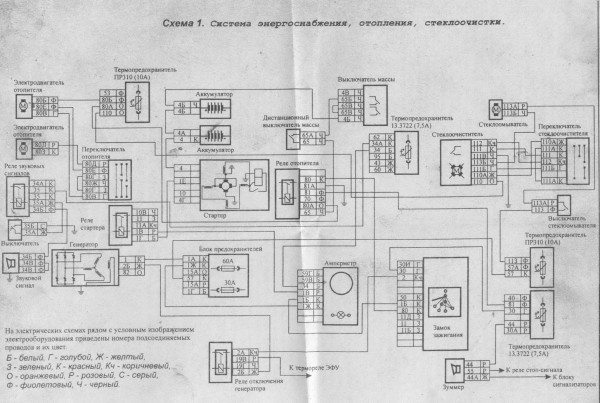

Источники энергии

Источниками электроэнергии на автомобилях КАМАЗ являются:

- Две аккумуляторных батареи. АКБ используются повышенной емкости, работают в паре и последовательно соединены между собой;

- Генератор. Он подключен параллельно двум аккумуляторным батареям с помощью высоковольтной проводки в полихлорвиниловой изоляции.

Справочно: Напряжение в цепи автоматически поддерживается с помощью бесконтактного регулятора напряжения модели РР 356. Черно-белая заводская инструкция содержит наименования цветов проводов, входящих в пучки для быстрого их обнаружения и идентификации.

Особенностью представленной выше схемы электрооборудования автомобиля, является встроенное в генератор реле отключения обмотки возбуждения. Оно используется:

- Для работы электрофакельного устройства;

- Для исключения случаев выключения кнопки «массы» при работающем двигателе.

Совет: во время длительной стоянки следует своими руками отключать выключатель массы, поскольку АКБ разряжаются через обмотку возбуждения генератора даже при неработающем двигателе.

Электрофакельное устройство

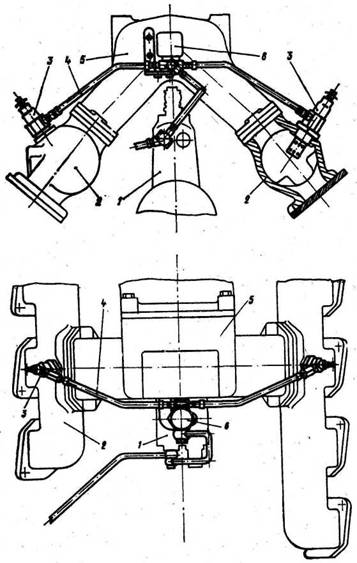

На некоторых двигателях семейства КАМАЗ устанавливается электрофакельное устройство, способствующее пуску в холодных условиях, при температурах воздуха ниже минус 25 С. В его конструкцию входят:

- Две электрофакельные свечи (на схеме внизу под №3);

- Резьбовые отверстия для них во впускных коллекторах (№2);

- Топливный электромагнитный клапан (№6);

- Специальное термореле с добавочным сопротивлением.

Его принцип действия заключается в следующем:

- В штифтовые свечи накаливания подается топливо из общего бака;

- Начинается процесс испарения;

- Топливовоздушная смесь воспламеняется после подачи на свечи питания;

- Образующийся факел подогревает воздух, поступающий в цилиндры двигателя.

- Подогретый воздух смешивается с топливом в цилиндрах и воспламеняется при сжатии поршнем.

Выводы

Надеемся, что представленные схемы и видео материалы в данной статье помогут вам понять особенности грузовых автомобилей КАМАЗ и их многочисленных модификаций (см. также схему электропроводки ЛуАЗ 969).

Компрессор камаз одноцилиндровый неисправности

Механизм одноступенчатого сжатия располагается на передней части картера маховика мотора. Поршень изготовлен из алюминия и имеет плавающий палец, фиксирующийся упорными кольцами. Из впускного коллектора силовой установки в цилиндр поступает атмосферный воздух, вытесняющийся в пневматическую систему через нагнетательный клапан в оголовке цилиндра.

Жидкость подводится из охлаждающей системы двигателя и снижает нагрев головки блока. По трубопроводам к трущимся деталям поступает масло, которое смазывает способом разбрызгивания задний торец коленвала компрессора и шатунно-поршневую группу.

Устройство и принцип действия аналогичны автокомпрессорам легковых машин с той лишь разницей, что в грузовых КамАЗах установлена двойная защита от замыканий и перегрева.

Сколько стоит компрессор и его ремонт

Купить компрессор на грузовую машину можно в пределах 7-10 тыс. руб. Стоимость ремонтных работ в специализированных мастерских зависит от состояния агрегата и вида неисправности, оговаривается индивидуально.

У поршневых компрессоров, как у любого другого механизма, могут возникать неисправности в процессе их эксплуатации, связанные с теми или иными причинами. Для того, чтобы понять типичные неисправности, необходимо их классифицировать.

- Механические.

- Эксплуатационные

- Электрические.

К первому типу относятся:

— Загрязнение всасывающего воздушного фильтра

Характер неисправности: поверхностное и внутреннее загрязнение фильтрующего элемента

Причина: нарушение требований к помещению, месту установки компрессора. Присутствие в воздухе пыли, краски и т.д.

Следствия: снижение производительности компрессора, перегрев, преждевременный износ, цилиндра — поршневой группы.

— Механическое повреждение всасывающего воздушного фильтра

Характер неисправности: отсутствие фильтра в сборе, отсутствие фильтрующего элемента, нарушение целостности фильтра или фильтрующего элемента (обламывание, трещины, пробой)

Причина: Небрежная эксплуатация, хранение, транспортировка.

Следствия: Попадание частиц пыли, аэрозолей краски в клапанный узел и в цилиндры компрессора. Износ и загрязнение клапанов, каналов клапанной группы, износ цилиндров, поршней, закоксовывание и последующая потеря подвижности колец (залегание), загрязнение масла (окисление и старение масла). Загрязнение сжатого воздуха.

— Нарушение режима смазывания.

Характер неисправности: Перегрев, снижение компрессии, катастрофический износ цилиндро-поршневой группы.

Следствия: механические поломки цилиндро-поршневой группы. Задиры на поверхностях цилиндров, износ подшипников скольжения (вкладышей) перегрев, поломка колец, заклинивание поршней, шатунов, обрыв шатунов. Повышенные нагрузки на подшипники электродвигателя.

Здесь следует обратить внимание на особенности смазывания поршневых компрессоров:

а) масло должно быть обязательно компрессорным – в этом масле на порядок (в 10 раз) меньше зольность по сравнению с моторными маслами;

Читать также: Total altis sh 2

б) заливать рекомендованное производителем компрессоров масло;

в) следить за рекомендованным уровнем масла;

г) менять масло, в точности, как написано в техническом руководстве компрессора.

Второй тип неисправностей составляет небрежная эксплуатация (несоблюдение режима работы компрессора):

Режим работы компрессора — повторно-кратковременный, с продолжительностью включения (ПВ) до 60%, при продолжительности одного цикла от 6 до 10 мин. Допускается непрерывная работа компрессора не более 15 мин, но не чаще одного раза в течение 2-х ч. Из этого следует, что общее время наработки компрессора не должно превышать 36 мин. Это относится к промышленным поршневым компрессорам с воздушным охлаждением. Для бытовых компрессоров ПВ менее 60%. И полезное время работы не превышает 30 мин. в час.

Характерные неисправности: Внешнее загрязнение всех узлов компрессора, обычное дело – где красим там и храним компрессор. Поломка трубопроводной арматуры, пластиковых защитных корпусов компрессора, прессостатов (реле давления) защитных кожухов вентилятора и самих крыльчаток вентилятора, забываем сливать конденсат из ресивера, механическая поломка регуляторов давления, манометров, самостоятельный ремонт и перенастройка сложных узлов компрессора и т.д.

Электрические неисправности подразделяются на два основных типа: механические и собственно электрические.

Механические аварии – это деформация или поломка вала ротора, ослабление крепления сердечника статора к станине, ослабление опрессовки сердечника ротора, выплавление баббита в подшипниках скольжения, разрушение сепаратора, кольца или шарика в подшипниках качения, поломка крыльчатки, отложение пыли и грязи в подвижных элементах, пр.

Причиной большинства механических аварий являются радиальные вибрации из-за асимметрии питающей сети (т. н. перекос фаз), механические перегрузки на валу электродвигателя, брак комплектующих элементов или допущенный при сборке. До 10% всех аварий АД имеют механическое происхождение. При этом 8% приходится на долю аварий, связанных с асимметрией фаз и только 2% на аварии, связанные с механическим перегрузом. Доля аварий, связанных с браком, мала, и поэтому ее можно не принимать во внимание в настоящем рассмотрении.

Электрические аварии, в свою очередь, делятся на три типа:

— сетевые аварии (аварии по напряжению), связанные с авариями в питающей электросети;

— токовые аварии, связанные с обрывом проводников в обмотках статора, ротора или кабеля, межвитковым и междуфазным замыканием обмоток, нарушением контактов и разрушением соединений, выполненных пайкой или сваркой; аварии, приводящие к пробою изоляции в результате нагрева, вызванного протеканием токов перегруза или короткого замыкания;

— аварии, связанные со снижением сопротивления изоляции вследствие ее старения, разрушения или увлажнения.

Ниже приводиться таблица основных неисправностей, которые могут возникнуть, признаки их проявления, причины и способы устранения.

Неисправности

В процессе эксплуатации необходимо следить за техническим состоянием механизма, смазкой и поступлением охлаждающей жидкости. Масло рекомендуют использовать только то, которое прописано в паспорте силовой установки. Запрещается смазка загрязненным маслом.

Во время работы могут возникать поломки деталей агрегата, их сразу же ремонтируют. Вышедшие из строя подлежат замене.

Основные неисправности компрессора грузовой машины подразделяют на 2 вида: поршневой группы; электрического оборудования.

Наиболее распространенными являются такие дефекты:

- Износ поршневой группы и нарушение герметичности клапанов. Длительность заполнения пневмосистемы при скорости вращения коленвала 2200 об/мин превышает время, установленное техническими условиями (8 минут). Компрессор не нагнетает давление в 7-7,5 кгс/см². Износ поршня приводит к всасыванию масляного тумана из картера компрессора в цилиндры

- Нагнетатель системы не запускается. Связано с отсутствием напряжения в сети, протеканием обратного клапана и неправильным запуском.

- Компрессор плохо качает и не набирает обороты. Одной из причин является засоренность фильтров

- Стучит в цилиндро-поршневом механизме. Связано с поломками в нагнетательной части в результате трения и износа металлических деталей.

- Двигатель гудит и не вращается. Такая проблема возможна вследствие срабатывания предохранителя питания электросети, защиты от перегрузки, плохого контакта

- Сильный нагрев цилиндра. Заблокирован обдув воздуха цилиндра и картера.

- Падает производительность — засоренность всасывающего воздушного фильтра.

- Усиленная вибрация

Ремонт компрессора автомобиля КамАЗ

По мере работы в компрессоре изнашивается цилиндро-поршневая группа, нарушается герметичность клапанов

При этих неисправностях время заполнения пневмосистемы (до гашения контрольных ламп) при частоте вращения коленчатого вала двигателя 2200 об/мин превышает установленное техническими условиями, т. е. 8 мин, или компрессор вообще не развивает заданное давление 7…7,5 кгс/см2

Кроме того, износ цилиндропоршневой группы приводит к всасыванию масляного тумана из картера компрессора в цилиндры, а затем масло вместе с воздухом идет в пневмосистему.

После заполнения пневмосистемы воздухом в регуляторе давления открывается разгрузочный клапан, масло вместе с воздухом выбрасывается наружу и оседает на регуляторе и раме.

Здесь следует отметить, что расход масла через компрессор увеличивается из-за загрязнения воздушного фильтра двигателя.

Дело в том, что компрессор всасывает профильтрованный воздух из впускного коллектора двигателя.

По мере загрязнения фильтра увеличивается разрежение во впускном коллекторе, и компрессор даже при исправной поршневой группе всасывает масляный туман из картера, а затем па такте выпуска выбрасывает его в пневмопривод.

Негерметичность прокладки 18 головки блока цилиндров, внутренние трещины в головке или блоке приводят к тому, что жидкость из системы охлаждения всасывается в цилиндры, а затем вместе с воздухом идет в пневмопривод.

Уровень охлаждающей жидкости в расширительном бачке падает, а жидкость в нем бурлит. Это происходит потому, что поршень на такте сжатия продавливает воздух в рубашку охлаждения компрессора, а далее воздух с жидкостью сливается в расширительный бачок.

Есть еще одно опасное последствие рассмотренных неисправностей. Жидкость, попавшая в цилиндр компрессора, через зазоры между цилиндром, поршнем и кольцами просачивается в картер компрессора, а из него стекает в масляный поддон двигателя.

В случае попадания жидкости в масло при поиске места утечки необходимо иметь в виду и компрессор.

В противном случае из-за неисправного компрессора в ремонт может быть ошибочно направлен исправный двигатель, а неисправный компрессор вновь установлен на другой исправный двигатель.

Масло для смазки компрессора подводится из центрального масляного канала двигателя к торцовому уплотнителю 4, установленному в коленчатом валу.

Уплотнитель поджат к картеру маховика пружиной 5.

При значительном износе торцевого уплотнителя, а также поломке пружины масло, минуя компрессор, напрямую стекает на блок распределительных шестерен и далее в поддон двигателя.

Эта неисправность может быть причиной выхода из строя не только компрессора (заклинивание из-за недостатка смазки), но и двигателя (проворот вкладышей коленчатого вала из-за масляного голодания).

Неполное открытие выпускных клапанов приводит к перегреву воздуха на выходе компрессора.

Разборка компрессора

Разборку компрессора, закрепленного на стенде, начинают со снятия головки цилиндров. Затем из гнезд блока цилиндров вынимают впускные клапаны, их направляющие и седла.

Как снять и разобрать

Для того чтобы поменять вышедшие из строя элементы, необходимо осуществить снятие и разборку компрессора:

- Поднять кабину, агрегат находится под ней.

- Отвернуть крепежные гайки, снимать оголовок вместе с нагнетательными клапанами, прокладкой, пружинами впускных элементов.

- Открутить 3 трубки соответствующим ключом

- Выкрутить шестерни привода, вздернуть агрегат в сторону передней части транспорта.

Ремонт одно- и двухцилиндровых компрессоров КамАЗ своими руками

Несложный текущий ремонт компрессора КамАЗа многие владельцы техники выполняют своими руками. В ремонтные работы входит несколько этапов, которые заключаются в следующем:

- Очищение деталей. Сгоревшую масляную жидкость внутри крышки убирают пескоструйной обработкой, выполняют шлифовку элемента, удаляют охладитель. Затем протирают и шлифуют рабочую поверхность плиты клапана

- Расточка и хонингование цилиндра. При работе учитывают параметры теплового зазора. При износе внутренней стороны цилиндра размером более 0,02 мм делают расширение для ремонтной расточки. В некоторых вариантах устанавливаются гильзы.

- Замена шатунных вкладышей коленвала и втулок на подходящие по характеристикам и параметрам

- Замена поршней, оснащенных пальцами и шатунными кольцами. Особое внимание при ремонте уделяют параметрам цилиндра.

- Замена и ремонт прокладок, клапанов впуска и выпуска, уплотнителей. Последние обязательно обтягиваются крепежами.

Техника устанавливается на специальный стенд и тестируется на работоспособность. При проверке мастер сравнивает полученные результаты с заводскими параметрами компрессора.

Если обнаружен перегрев подшипников, слышен посторонний стук поршней и клапанов или компрессор гонит масло, допустимая норма вытекающей жидкости превышает необходимые отметки, ремонтные работы возобновляют, но лучше на СТО

Как установить

После замены деталей необходимо компрессор установить обратно. Для этого следует:

- Установить шатун в тиски, запрессовать втулку и палец, смазав маслом

- Поставить кольца, снять деталь с тисков

- Прикрепить головку, прокладки седел, клапаны, пружины

- Ввинтить пробки

- Запрессовать коленвал с сальниками, установить упорные кольца

- Надеть зубчатое колесо и замковую шайбу

- На картер натянуть крышку с прокладкой, закрепить болтами

- Продуть сжатым воздухом

- Запрессовать в блок цилиндров впускные клапаны и направляющие

- Установить на блок головку агрегата, затянуть гайками

KAMA3-4310 (43101). Разборка компрессора

1 Установите компрессор на стенд

2 Отверните гайки 21 (рис. 284) крепления головки 20 компрессора

3-. Снимите головку 20 компрессора в сборе с нагнетательными клапанами, прокладку 22 головки, пружины 19 впускных клапанов

4. Выньте из гнезд блока цилиндров впускные клапаны 18, направляющие 17 впускных клапанов, выпрессуйте седла 16

5. Закрепите головку 20 компрессора в тисках

6 Выверните пробки 1 (рис. 285) нагнетательных клапанов и выньте из

головки прокладки 2 пробок, пружины 3 клапанов, нагнетательные клапаны 4, выверните седла 5- клапанов и выньте прокладки 6 седел

7. Снимите головку 7 с тисков

8. Расстопорите замковую шайбу 31 (см. рис. 284) и отверните гайку 30 крепления зубчатого колеса привода коленчатого вала, снимите упорное кольцо 32, уплотнитель 33% пружину 34 уплотнителя

9. Съемником (рис. 286) снимите зубчатое колесо 35 (см. рис. 284) привода и выньте шпонку 12 из паза коленчатого вала 6

10. Поверните компрессор на стенде до положения, удобного для снятия нижней крышки 2

11. Выверните болты 4 с пружинными шайбами 3, снимите крышку 2, прокладку 1

12. Поверните коленчатый вал до положения, удобного для отворачивания гаек шатунных болтов

13. Выньте шплинт 27, отверните гайку 26 болтов 25 шатунов

14. Снимите крышку 29 шатуна, выньте поршень 23 в сборе с шатуном из цилиндра.

Примечание. Вынимайте поршень, постукивая черенком молотка в торец нижней головки шатуна.

15. Выньте вкладыши 28 из шатунов, совместите крышку 29 с шатуном и соедините без затяжки болтами 25 с гайками 26

16. Выполните переходы 14, 15 для второго шатуна

17. Поверните компрессор на стенде блоком цилиндров вверх

18 Выверните болты 11 с пружинными шайбами 10. Снимите крышку 9 с прокладкой 8

19. Отверните гайки 14 с пружинными шайбами 13 крепления блока 15 цилиндров к картеру 5 компрессора. Снимите блок цилиндров с пластинами 24 отражателя

20. Снимите картер компрессора со стенда

21 Снимите упорное кольцо 36, вы-прессуйте коленчатый вал с подшипниками из картера 5 компрессора

22. Установите поршень 1 (рис 287) с шатуном в сборе в тиски

23. Снимите с поршня 6 компрессионные 5 и маслосъемное 7 кольца, упорное кольцо 3 поршневого пальца 24. Снимите шатун в сборе с поршнем с тисков

25. Выпрессуйте поршневой палец 4 и отсоедините поршень в от шатуна 8 26. Установите шатун 8 в тиски, выпрессуйте втулку 2 из верхней головки шатуна

27. Снимите шатун с тисков

28 Выполните переходы 22—27 для второго шатуна с поршнем

29. Промойте детали компрессора в дизельном топливе, обдуйте сжатым воздухом и проверьте их техническое состояние

Электронная педаль газа камаз: устройство, принцип управления двигателем, схема

Механическая педаль газа, знакомая многим по старой отечественной технике, устроена очень просто. В ней рычаг связан с дроссельной заслонкой карбюратора тросиком, и при нажатии педали заслонка просто сильнее открывается, а подача топлива увеличивается. Но эта простая схема устарела. Сейчас широко используется электронная система, которая имеет немало достоинств перед своим механическим собратом. Тем более, на инжекторных двигателях механический вариант очень капризен, и электроника работает намного лучше.

Устройство и принцип работы

Преимущества и недостатки электронной педали

Когда это устройство создали, речи об удобстве для водителя не шло. Просто оно позволяло повысить экологичность автомобиля и освобождало место от тросиков и прочей механики, что позволяло упростить конструкцию. Но прошло немало времени, и теперь электронный вариант можно встретить практически во всех автомобилях. За этот период выявились все преимущества и недостатки.

Но есть и недостатки:

- Невозможность ремонта. При поломке любого блока – самой педали, ЭБУ, или узла управления заслонкой, менять придется весь блок.

- Задержка в срабатывании одновременно и преимущество. Но некоторым водителям не нравится, что от момента нажатия на педаль до набора оборотов проходит некоторое время. Хотя большинству это не мешает. Эта проблема часто решается просто регулировкой.

- Мягкое нажатие – практически не ощущается сопротивление. Некоторым это не нравится, особенно тем, кто привык «чувствовать машину».

Недостатки не очень существенные. Самый серьезный – первый, но надо учитывать, что в целом это устройство гораздо надёжнее механического с тросиком. Поэтому ломается оно намного реже.

Правильная настройка

Настройка электронной педали газа на разных моделях автомобиля отличается, так как хотя и используется один принцип, но конструкция бывает разной. Поэтому лучше по своей модели поискать информацию в интернете. Рассмотрим для примера, как это делается для автомобилей Lada, отличия у них небольшие:

- Снять педаль с кронштейна.

- Ослабить винты, которые держат крышку. Один из них фиксирует положение крышки, его надо совсем выкрутить.

- Повернуть крышку по часовой стрелке до упора и снова затянуть винты.

Это делает педаль более отзывчивой. Некоторые отмечают, что она начинает срабатывать практически так же быстро, как механическая. Может улучшиться работа двигателя в целом, трогаться с места автомобиль начинает без рывков. Отмечаются и другие улучшения. Если требуется, наоборот, понизить чувствительность, крышку надо поворачивать против часовой стрелки. Автомобиль становится более «задумчивым». По такому же принципу регулируется педаль газа многих других моделей, но там есть свои конструктивные особенности. В интернете встречаются советы по модернизации внутреннего устройства – подкладыванием разных прокладок под рычаг и т.п. Так делать нельзя, так как эти прокладки могут отвалиться и попасть на контакты или заклинить рычаг, отчего автомобиль может потерять управление.

Неисправности электронной педали газа

Все неполадки обычно связаны с электрической частью, больше там ломаться особо нечему – механики используется минимум. Педаль имеет датчики, которые измеряют её положение, всё подключено к узлу управления, и есть электродвигатель заслонки. Поэтому неисправности могут быть такими:

- Выход из строя одного из датчиков отразится в медленном наборе оборотов двигателем.

- Выход из строя обоих датчиков приведет к появлению аварийного сигнала на панели.

- Нарушения проводки могут приводить к неправильной работе заслонки.

- Поломки двигателя дроссельной заслонки вызывает появление аварийного сигнала на панели.

Так что обнаружить и проверить неисправную часть электронной педали газа довольно просто. Ремонт заключается в замене поврежденного узла полностью. После этого проводится проверка работы педали.

Когда необходима замена

Как уже говорилось, это устройство довольно надёжное, и состоит из разных блоков. Замена их всех сразу обычно не требуется. При поломке можно быстро определить неисправный узел и заменить его. Ремонту они не подлежат, только замене. Сделать это нетрудно и самостоятельно, или обратиться на СТО, где ремонт также не займёт много времени.

Электронная педаль газа.Машина не едет-надо чиповать. Actyon New

КамАЗ не реагирует на газ

ЭСУД предназначена для управления цикловой подачей топлива двигателя в зависимости от режимов работы двигателя, его температурного состояния, регулировочных характеристик и параметров окружающей среды.

Система обеспечивает выполнение следующих функций:

Полный перечень выполняемых ЭСУД функций определяется при проектировании изделия, на котором применен двигатель.

В состав ЭСУД входят:

Элементы ЭСУД и их предназначение на двигателях КАМАЗ с ТНВД фирмы «BOSCH».

Размещение элементов системы и прокладка моторного жгута проводов на двигателях с ТНВД ф. «BOSCH» представлены на рисунке 51.

В системе используются следующие элементы:

Датчик измерения частоты вращения коленчатого валаустанавливается в отверстие, выполненное в передней крышке. Для формирования сигналов датчика в качестве индуктора применяется специальный передний противовес коленчатого вала с восемью пазами.

Датчик частоты вращения распределительного валаустанавливается в специальное отверстие, выполненное в картере маховика. Для формирования сигналов датчика в качестве индуктора применяется специальное колесо с шестнадцатью пазами.

Датчик температуры охлаждающей жидкости0 281 002 209 ф. «BOSCH»используется для определения температурного состояния двигателя. Устанавливается в отверстие коробки термостатов системы охлаждения двигателя.

Сигнал датчика используется в функции ограничения цикловой подачи при превышении допустимой температуры двигателя с выдачей предупреждения на диагностическую лампу и корректировку стартовой подачи топлива в зависимости от температурного состояния двигателя.

Датчик давления и температуры наддувочного воздуха0 281 002 576 ф. «BOSCH», устанавливаемый в соединительном патрубке, определяет температуру и давление воздуха во впускных коллекторах двигателя. Значения температуры и давления воздуха необходимы для определения массового расхода воздуха.

Электронный блок управления MS6.1 ф. «BOSCH» обеспечивает прием и обработку сигналов датчиков и переключателей, передаваемой информации по шине CAN.

ЭБУ анализирует всю поступающую информацию о режимных параметрах, состоянии двигателя и автобуса, обрабатывает ее в соответствии с заданными алгоритмами и управляет рейкой ТНВД, обеспечивая при этом впрыскивание строго дозированных порций топлива.

Через шину CAN возможен обмен сигналами с другими системами автобуса, через К-line осуществляется диагностика системы. Электронный блок управления устанавливается в кабине автобуса. Исполнительными механизмами системы являются электромагнит перемещения рейки ТНВД и втягивающий электромагнит 24В клапана аварийного останова двигателя.

Электромагнит рейки ТНВД с датчиком положенияслужит для установки рейки ТНВД в положение, соответствующее заданному режиму работы двигателя. Конструкция и характеристики электромагнита обеспечивают высокую точность и быстродействие, обеспечивая регулирование двигателя в зависимости от условий работы.

Втягивающий электромагнит 24В клапана аварийного останова двигателяслужит для прекращения подачи топлива в ТНВД при возникновении аварийных ситуаций (заклинивание рейки ТНВД, чрезмерное превышение частоты вращения коленчатого вала, т.д.). Устанавливается в специальный корпус клапана вместе с датчиком температуры топлива.

Если лампа диагностики продолжает гореть, либо она загорается при работе двигателя, это означает, что в ЭСУД возникла неисправность и для ее устранения необходимо обратиться в сервисный центр. Информация о неисправностях хранится в ЭБУ и может быть прочитана либо при помощи диагностического прибора, либо при помощи лампы диагностики. После устранения неисправности лампа диагностики гаснет.

Перечень возможных ошибок и неисправностей, их блинк-коды и рекомендуемые действия при этом приведен в таблице 9.

Читайте также: