Короб стелс лансер 10 своими руками

Обновлено: 05.07.2024

Короб стелс лансер 10 своими руками

И так, еще до продажи своего автомобиля озадачился аудиоинсталяцией. Опущу описание шумоизоляции, аккустики фронта, до тыла руки так и не дошли — тут приведу лишь отчет об изготовлении короба стелс в правое крыло багажника. Отчет имеет практический и рекламный характер.

В силу того, что машина продана — короб тоже идет на продажу.

И так для начала начну с описания расчетов.

Для расчетов использовал программку BassBox. Очень долго с ней разбирался, долго пытался учесть при расчетах фигурность задней стенки и т.д. Кое что получилось, кое что нет.

рассчитывал под головку: Eton EC-12

По расчетам в бассбоксе вышло, что на планируемый к покупке на тот момент Eton требовалось 28 литров.

Изучив строение внутренней части багажника решил ставить саб в правое крыло в силу того, что там больше места под крылом. Т.е. больше места для установки короба без снятия обшивки багажника. Долго лазил с презиками наполненными водой по три литра и линейкой и пришел к выводу: передняя стенка для получения должного объема должна быть наклонной сужающейся к верху, а сам короб должен быть утоплен в проем образующийся при снятии пенопласта под ковриком.

На том и порешил.

Далее начал изготовление.

Материал.

Значально поставил длЯ себя следующие цели:

1. ящик должен быть легким

2. ящик должен быть с задней стенкой, не поющей (резонирующей) как у стенок из эпоксидки на стеклоткани.

3. ящик должен занимать минимум места в багажнике (ну или в том что в лансе какой-то весельчак назвал багажником).

Переднюю стенку и ребра жесткости решено было делать из МДФ. МДФ звучит (в отличии от ДСП) и легок (в отличии от всего остального). К тому же дома лежал лист МДФ 10-ки.

Но 10-ки мало для передней стенки, которая должна была держать не легкий итоновский полукиловатник. Решено было сделать переднюю стенку наборную. При этом второй слой решил сделать с эфами (для облегчения и звучности).

Далее все просто: берем пиво, электролобзик, ножницы. кусок картонной коробки из под телефизора, МДФ и едем на дачу…

Для начала были сделаны выкройки из картона (к сожалению я их ен сфотографировал). поиграв с формами картонных выкроек и расположением их в пространстве определил будущий внгешний вид ящика.

Это передняя стенка

Это дубль передней стенки

Также сразу режем по выкройкам остальные детали (ребра жесткости):

Далее скрепляем переднюю стенку и дубль при помощи эпоксидки и стягивающих болтов на 6 мм

Скрепляем все детали вырезанные из МДФ при помощи стыковочных реек, саморезов и предварительно промазав места стыка эпоксидкой:

Наводим побольше эпоксидки и смешиваем с наполнителем (стружкой МДФ)

Заливаем тщательно все щели и стыки:

И так у нас получается:

— передняя стенка усиленная дублирующей фальш-стенкой с эфами

— боковые маленькие стенки (ребра жесткости)

— нижняя панель (пол ящика)

— верхняя панель (крышка ящика).

— и для обеспечения монтажной жесткости в середине стоит распорка. Я собирался ее убрать после завершения сборки ящика, но решил, что объем она не ест, а жесткости прибавляет достаточно много и оставил ее внутри ящика.

Далее приступаем к формированию задней стенки ящика.

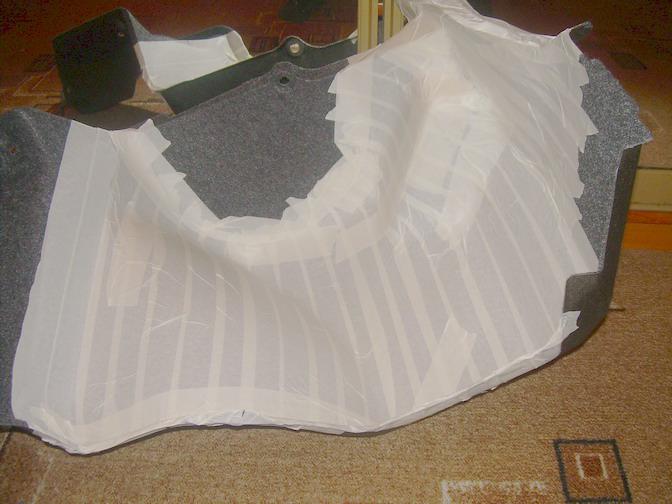

Для начала снимаем боковую обшивку багажника (на двух пластиковых гайках и трех клипсах). Снятую боковину плотненько оклеиваем малярным скотчем

Примеряем на месте переднюю панель из МДФ

Легла как надо! Замечательно, теперь задняя стенка.

чтобы получить легкий ящик и при этом с максимальным использованием пространства багажника требуется сделать заднюю стенку точно по формам обшивки багажника. Вариантов исполнения задних стенок сотни. Самый распространенный — стенка из эпоксидки не подходит по причине ее излишней виброподвижности. Т.е. когда саб начнет играть, задняя стенка "запоет" выдавая колебания от отраженных волн отрабатывающего дифузора. Усиливать рейками — вариант, но теряется драгоценный объем. Поэтому я выбрал вариант изготовления задней стенки из автомобильной двухкомпонентной шпатлевки.

Прочность шпатлевки не шуточная (сравнимая с прочностью эпоксидки) при этом получаемая поверхность имеет меньшую виброподвижность.

Для усиления получаемой стенки решил армировать ее капроновой антимаскитной сеткой. Можно использовать специальные сетки, но результат от это не меняется

Итак: расстелаем капроновый корд на оклеинную малярным скотчем поверхность обшивки крыла и наносим на нее шпатлевку

Ну вот получили заднюю стенку

Сразу хочу кое что уточнить:

— шпатлевку больше чем 300 грамм не смешивайте — не успеете ее положить ровно и она застынет буграми или у вас в таре для смешивания.

— когда наносите шпатлевку не забывайте прижимать к поверхности обшивки корд (сетку).

— слои накладывайте от 5 до 10 мм. Если тоньше делать — будет вибрировать, если толще — будет тяжелая.

Теперь стенку надо прикрепить к собственно говоря к передней панели из МДФ. Для прочности на расстоянии 2 см вкручиваем в поверхность МДФ саморезы и той же штукатуркой обмазываем шурупы и заднюю стенку.

Если присмотреться, то на этой фотографии видно шляпки саморезов:

После того как стенка прикреплена аккуратно поливаем воду под штукатурку, для того чтобы размочить малярный скотч и уменьшить агдезию. пропитавшийся водой скотч отходит от поверхности обшивки крыла достаточно легко.

и получаем уже нечто похожее на будущий ящик сабвуфера

Отдираем от задней стенки скотч (там где он налип на штукатурку).

Теперь надо сделать отверстие под чашку контактов. Для этого примеряем чашку на место будущей дислокации и обводим карандашем внутреннюю часть. А затем высверливаем отверстия по всей окружности

А потом выбиваем внутреннююю часть и примеряем чашку на место

Далее замеряем внутренний объем ящика. Насыпаем в него песок литровым мерным стаканом. К сожалению данный процесс не фотографировал

И получаем: О УЖАС! Получаем 32 литра. Откуда лишних 4 литра даже и не знаю — где-то просчитался при снятии мерок или когда выкройки из картона делал.

Ну чтож вроде короб почти готов… Берем наждачку и напильник и обрабатываем все поверхности и угля снаружи, чтобы обеспечить гладкость форм

Далее надо обеспечить дополнительную вибростойкость поверхностей а также герметизацию стыков. Для этой цели наносим на внутреннюю поверхность ящика толстый слой вибромастики

Почти как у Малевича, но только круг.

Далее на свежий слой мастики лепим двойной слой синтипона.

Теперь закидываем ящик в багажник и едем домой доводить до ума.

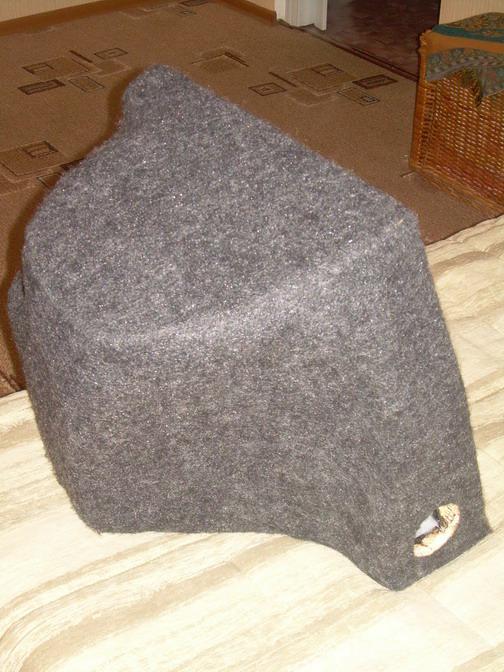

Дома оклеиваем ящик серым карпетом (в цвет внутренностей багажника) и получаем то чего добивались:

Вид слева спереди

Вид слева сзади

Вид справа сзади

Вид в фас с отражением задней части

Вид сзади и отражением фаса

Не хватает кое каких фоток к сожалению. просто не был уверен что буду делать отчет.

И в итоге получаем:

Закрытый ящик, объемом 32 литра, весом 7 кило, из МДФ и автошпатлевки оклеиный серым карпетом.

Короб стелс лансер 10 своими руками

Пол: муж

Lancer X (S23)

И так, еще до продажи своего автомобиля озадачился аудиоинсталяцией. Опущу описание шумоизоляции, аккустики фронта, до тыла руки так и не дошли - тут приведу лишь отчет об изготовлении короба стелс в правое крыло багажника. Отчет имеет практический и рекламный характер.

В силу того, что машина продана - короб тоже идет на продажу.

И так для начала начну с описания расчетов.

Для расчетов использовал программку BassBox6Pro1. Очень долго с ней разбирался, долго пытался учесть при расчетах фигурность задней стенки и т.д. Кое что получилось, кое что нет.

расчитывал под головку: Eton EC-12

Но реально стоял в ящике: Adagio AlS-12.0

По расчетам в бассбоксе вышло, что на планируемый к покупке на тот момент Eton требовалось 28 литров.

Изучив строение внутренней части багажника решил ставить саб в правое крыло в силу того, что там больше места под крылом. Т.е. больше места для установки короба без снятия обшивки багажника. Долго лазил с презиками наполненными водой по три литра и линейкой и пришел к выводу: передняя стенка для получения должного объема должна быть наклонной сужающейся к верху, а сам короб должен быть утоплен в проем образующийся при снятии пенопласта под ковриком.

На том и порешил.

Далее начал изготовление.

Материал.

Значально поставил длЯ себя следующие цели:

1. ящик должен быть легким

2. ящик должен быть с задней стенкой, не поющей (резонирующей) как у стенок из эпоксидки на стеклоткани.

3. ящик должен занимать минимум места в багажнике (ну или в том что в лансе какой-то весельчак назвал багажником).

Переднюю стенку и ребра жесткости решено было делать из МДФ. МДФ звучит (в отличии от ДСП) и легок (в отличии от всего остального). К тому же дома лежал лист МДФ 10-ки.

Но 10-ки мало для передней стенки, которая должна была держать не легкий итоновский полукиловатник. Решено было сделать переднюю стенку наборную. При этом второй слой решил сделать с эфами (для облегчения и звучности).

Далее все просто: берем пиво, электролобзик, ножницы. кусок картонной коробки из под телефизора, МДФ и едем на дачу.

Для начала были сделаны выкройки из картона (к сожалению я их ен сфотографировал). поиграв с формами картонных выкроек и расположением их в пространстве определил будущий внгешний вид ящика.

Это переднеяя стенка

Это дубль передней стенки

Также сразу режем по выкройкам остальные детали (ребра жесткости):

Далее скрепляем переднюю стенку и дубль при помощи эпоксидки и стягивающих болтов на 6 мм

Скрепляем все детали вырезанные из МДФ при помощи стыковочных реек, саморезов и предварительно промазав места стыка эпоксидкой:

Наводим побольше эпоксидки и смешиваем с наполнителем (стружкой МДФ)

Заливаем тщательно все щели и стыки:

И так у нас получается:

- передняя стенка усиленная дублирующей фальш-стенкой с эфами

- боковые маленькие стенки (ребра жесткости)

- нижняя панель (пол ящика)

- верхняя панель (крышка ящика).

- и для обеспечения монтажной жесткости в середине стоит распорка. Я собирался ее убрать после завершения сборки ящика, но решил, что объем она не ест, а жесткости прибавляет достаточно много и оставил ее внутри ящика.

Далее пристуаем к формированию задней стенки ящика.

Для начала снимаем боковую обшивку багажника (на двух пластиковых гайках и трех клипсах). Снятую боковину плотненько оклеиваем малярным скотчем

Примеряем на месте переднюю панель из МДФ

Итак: расстелаем капроновый корд на оклеинную малярным скотчем поверхность обшивки крыла и наносим на нее шпатлевку (сразу извиняюь за качество фото - что-то оно у меня смазалось)

Ну вот получили заднюю стенку

Сразу хочу кое что уточнить:

- шпатлевку больше чем 300 грамм не смешивайте - не успеете ее положить ровно и она застынет буграми или у вас в таре для смешивания.

- когда наносите шпатлевку не забывайте прижимать к поверхности обшивки корд (сетку).

- слои накладывайте от 5 до 10 мм. Если тоньше делать - будет вибрировать, если толще - будет тяжелая.

Теперь стенку надо прикрепить к собственно говоря к передней панели из МДФ. Для прочности на расстоянии 2 см вкручиваем в поверхность МДФ саморезы и той же штукатуркой обмазываем шурупы и заднюю стенку.

Если присмотреться, то на этой фотографии видно шляпки саморезов:

После того как стенка прикреплена аккуратно поливаем воду под штукатурку, для того чтобы размочить малярный скотч и уменьшить агдезию. пропитавшийся водой скотч отходит от поверхности обшивки крыла достаточно легко.

и получаем уже нечто похожее на будущий ящик сабвуфера

Отдираем от задней стенки скотч (там где он налип на штукатурку).

Теперь надо сделать отверстие под чашку контактов. Для этого примеряем чашку на место будущей дислокации и обводим карандашем внутреннюю часть. А затем высверливаем отверстия по всей окружности

А потом выбиваем внутреннююю часть и примеряем чашку на место

Ну чтож вроде короб почти готов. Берем наждачку и напильник и обрабатываем все поверхности и угля снаружи, чтобы обеспечить гладкость форм

Далее надо обеспечить дополнительную вибростойкость поверхностей а также герметизацию стыков. Для этой цели наносим на внутреннюю поверхность ящика толстый слой вибромастики

Почти как у Малевича, но только круг

Далее на свежий слой мастики лепим двойной слой синтипона.

Теперь закидываем ящик в багажник и едем домой доводить до ума.

Дома оклеиваем ящик серым карпетом (в цвет внутренностей багажника) и получаем то чего добивались:

Вид слева спереди

Вид слева сзади

Вид справа сзади

Вид в фас с отражением задней части

Вид сзади и отражением фаса

Не хватает кое каких фоток к сожалению. просто не был уверен что буду делать отчет.

И в итоге получаем:

Закрытый ящик, объемом 32 литра, весом 7 кило, из МДФ и автошпатлевки оклеиный серым карпетом.

Затраты на производство:

Пиво - ну наверное литров 10 - 500 рублей

МДФ - 450 рублей

Эпоксидка (три тюбика) - 45*3=135 рублей

Рейка 2 метра - 40 рублей

Автомобильная шпатлевка (какая-то греческая - названия не помню), 4 банки по 1 кг - 200*4=800 рублей

Саморезы упаковка 100 штук - 40 рублей

Скотч малярный (2 шт) - 40*2=80 рублей

Чашка контактная - 150 рублей

Карпет 1 метр - 250 рублей (не спрашивайте почему такой дорогой, у нас на рынке серый стоит столько)

Синтипон 1 метр - 35 рублей

ИТОГО: 1980 рублей

Ну и под занавес: продаю сиё добро за 5000 рублей. Отправка только в Москву или Волгоград.

Ящик саба стелс для Lancer X

Небольшой фотоотчет об изготовлении короба стелс в правое крыло багажника.

Фотоотчет не претендует на звания: "ух ты, как клево" или "лох педальный, ну кто так делает!" - это всего лишь попытка сэкономить место в багажнике.

Объем ящика расчитывался под головку: Eton EC-12, но средств не хватило и там стоял Adagio AlS-12.0

Рекомендуемый объем 30 литров.

Изучив строение внутренней части багажника решил ставить саб в правое крыло в силу того, что там больше места под крылом. Т.е. больше места для установки короба без снятия обшивки багажника. Долго лазил с презервативами наполненными водой по три литра и линейкой и пришел к выводу: передняя стенка для получения должного объема должна быть наклонной сужающейся к верху, а сам короб должен быть утоплен в проем образующийся при снятии пенопласта под ковриком.

На том и порешил.

Материал.

Значально поставил для себя следующие цели:

1. ящик должен быть легким

2. ящик должен быть с задней стенкой минимально резонирующей.

3. ящик должен занимать минимум места в багажнике (ну или в том что в лансе какой-то весельчак назвал багажником).

Для начала были сделаны выкройки из картона (к сожалению я их не сфотографировал). Поиграв с формами картонных выкроек и расположением их в пространстве определил будущий внешний вид ящика.

Это переднеяя стенка

Это дубль передней стенки

Также сразу режем по выкройкам остальные детали (ребра жесткости):

Далее скрепляем переднюю стенку и дубль при помощи эпоксидки и стягивающих болтов на 6 мм

Скрепляем все детали вырезанные из МДФ при помощи стыковочных реек, саморезов и предварительно промазав места стыка эпоксидкой:

Наводим побольше эпоксидки и смешиваем с наполнителем (стружкой МДФ)

Заливаем тщательно все щели и стыки:

- Матричная технология изготовления сабвуфера стелса

- Нужен совет по стелсу в lancer ix

- Есть art sound pa 85.4 нужен саб стелс

- Нужна помощ в выборе усилителя до 10 т.р. на саб. Стелс

- Ящик саба стелс для заз 1102

Если Вы впервые на нашем Форуме:

Ответ: Ящик саба стелс для Lancer X

И так у нас получается:

- передняя стенка усиленная дублирующей фальш-стенкой с эфами

- боковые маленькие стенки (ребра жесткости)

- нижняя панель (пол ящика)

- верхняя панель (крышка ящика).

- и для обеспечения монтажной жесткости в середине стоит распорка. Я собирался ее убрать после завершения сборки ящика, но решил, что объем она не ест, а жесткости прибавляет достаточно много и оставил ее внутри ящика.

Далее пристуаем к формированию задней стенки ящика.

Для начала снимаем боковую обшивку багажника (на двух пластиковых гайках и трех клипсах). Снятую боковину плотненько оклеиваем малярным скотчем

Примеряем на месте переднюю панель из МДФ

Легла как надо! Замечательно, теперь задняя стенка.

чтобы получить легкий ящик и при этом с максимальным использованием пространства багажника требуется сделать заднюю стенку точно по формам обшивки багажника. Вариантов исполнения задних стенок сотни. Самый распространненный - стенка из эпоксидки не подходит по причине ее излишней виброподвижности. Т.е. когда саб начнет играть, задняя стенка "запоет" выдавая колебания от отраженных волн отрабатывающего дифузора. Усиливать рейками - вариант, но теряется драгоценный объем. Поэтому я выбрал вариант изготовления задней стенки из автомобильной двухкомпонентной шпатлевки.

Прочность шпатлевки не шуточная (сравнимая с прочностью эпоксидки) при этом получаемая поверхность имеет меньшую виброподвижность.

Для усиления получаемой стенки решил армировать ее капроновой сеткой.

Итак: расстелаем капроновый корд на оклеинную малярным скотчем поверхность обшивки крыла и наносим на нее шпатлевку (сразу извиняюь за качество фото - что-то оно у меня смазалось)

Ну вот получили заднюю стенку

Сразу хочу кое что уточнить:

- шпатлевку больше чем 300 грамм не смешивайте - не успеете ее положить ровно и она застынет буграми или у вас в таре для смешивания.

- когда наносите шпатлевку не забывайте прижимать к поверхности обшивки корд (сетку).

- слои накладывайте от 5 до 10 мм. Если тоньше делать - будет вибрировать, если толще - будет тяжелая.

Изготовление корпуса (короба) для стелс сабвуфера своими руками

Акустическая система современного автомобиля представлена сочетанием большого количества различных элементов. За низкие частоты отвечает сабвуфер, который делает звук более насыщенным. В продаже много различных вариантов этого устройства, но все они имеют большие размеры и крадут свободное пространство в багажном отделении. Решением проблемы может стать стелс сабвуфер.

Что это такое

В большинстве случаев саб устанавливается в багажник. Для того чтобы провести улучшение акустики и при этом сохранить свободное пространство, многие приобретают стелс-вариант или изготавливают его самостоятельно. Его особенности заключаются в следующем:

- Встраивается в боковую часть кузова.

- При изготовлении применяются материалы, которые повторяют отделку багажного отделения.

Подобная конструкция в большинстве случаев изготавливается своими руками, т.к. багажное отделение у каждого автомобиля имеет свою геометрическую форму. В продаже встречаются основные части, которые устанавливаются внутри самодельного корпуса.

Размеры

Прежде чем приступить к непосредственной работе, следует тщательно разработать план.

При их определении учитывается следующее:

- Чем больше будет корпус, тем меньше образуется свободного пространства в багажнике.

- Внутреннего объема должно быть достаточно для размещения динамика и других элементов.

Определиться с размерами можно только после приобретения динамика.

Динамик

Для работы создаваемого устройства требуется усилитель, с учетом особенностей которого проводится выбор наиболее подходящего динамика. Основными критериями также можно назвать:

- Размеры устройства.

- Мощность и сопротивление.

- Популярность бренда.

- Цена.

При номинальной мощности 200 Вт можно приобрести Rockford Fosgate R2SD4-12 или R2D4-12

Корпус

Большего всего проблем возникает с изготовлением самого корпуса, в котором будет проводится установка элементов. В продаже можно встретить стелс-короб для сабвуфера, но лучше всего его изготовить своими руками. Для этого потребуется:

- Фанера.

- Скотч малярный.

- Стеклопластик.

- Клей.

- Кисти.

- Резиновые перчатки.

- Измерительные инструменты.

- Ножовка по дереву.

- Паяльник.

В некоторых случаях для приобретенного МДФ создается матрица. Объем корпуса рассчитывается предварительно, при желании можно создать практически любую форму поверхности.

Как сделать корпус

Процесс изготовление сабвуфера стелс можно разделить на несколько основных этапов. Прежде чем приступать к работе, нужно провести очистку багажника, после чего проверяется состояние кузова. Корпус для сабвуфера своими руками можно сделать, следуя инструкции:

- Кузов и другие элементы, которые расположены в непосредственной близости с будущим корпусом сабвуфера оклеиваются малярной лентой. Это позволит исключить вероятность их повреждения при работе.

- Для рассматриваемой работы подходит стекломат практически любого производителя. Подготовка материала предусматривает его разделение на несколько квадратиков размером 10Х10 см. В большинстве случаев материал слоится, что позволяет его разделить еще на несколько частей.

- Небольшая область смазывается смолой (нанесение производится кистью), стекломат накладывается и пропитывается.

- На сушку полученной формы отводится много времени, но ускорить процесс можно путем применения специального строительного фена. При сушке феном нельзя располагать устройство в непосредственной близости с поверхностью, т.к. это может привести к повышению пластичности используемого материала.

- Следующий шаг предусматривает обработку полученной заготовки. На момент ее извлечения из багажного отделения нужно быть осторожным во избежание ее повреждения.

- От заготовки отделяют скотч, после чего неровные края обрезаются. Для обработки краев можно использовать шлифовальную машинку с соответствующими насадками, но нужно быть осторожным, т.к. применяемый материал токсичен.

- Изготавливается специальное кольцо, которое будет отвечать за фиксацию динамиков (для сабвуферного кольца требуется несколько реек).

- Выбранная ткань натягивается, фиксируется при помощи клея. На данном этапе важно избежать образования складок с целью получить качественную поверхность.

- Поверхность пропитывается ранее приобретенной смолой. Для пропитывания и высыхания отводится около часа, после чего наносится следующий слой.

- С наружной стороны проводится укрепление конструкции. Для этого может применяться фанера.

- Создается еще несколько слоев, которые сделают конструкцию более устойчивой к ударам и различного рода воздействиям.

После изготовления изделия начинается этап его установки. Крепление может проводиться при помощи скотча, клея и других материалов. При установке динамика уделяется внимание изоляции проводки. Поверх созданного корпуса укладывается отделочный материал.

Приведенная выше информация указывает на то, что провести создание Стелс сабвуфера можно самостоятельно, но для этого требуется много свободного времени.

Установка автозвука с изготовлением сабвуфера стелс в крыло в Mitsubishi Lancer Evolution IX

Старое головное устройство заменили новым Alpine IVE-W535BT и подключили камеру заднего вида для удобства парковки.Микрофон для общения по громкой связи поставили на край обшивки потолка со стороны водителя.

После окончания всей инсталляции и настройке системы, машина очень достойно зазвучала.

Клиент остался очень доволен, как от проделанной нами работы, так и качества звучания всей системы в целом.

Фото отчет смотрите ниже и приятного Вам просмотра!

Mitsubishi Lancer Evolution IX в кузове универсал

Mitsubishi Lancer Evolution IX в кузове универсал

Заменили головное устройство на Alpine

Заменили головное устройство на Alpine

Микрофон громкой связи

Установили камеру заднего вида

Начало изготовление стелса в левое крыло

Подготовка нишы для выклейки

Начало изготовление стелса в левое крыло

Подготовка нишы для выклейки

Направление динамика на корпусе

Крепление опорного кольца под динамик

Формирование передней части стелса

Выклейка стелса

Процесс выклейки передней стенки корпуса

Твитеры установлены на штатные места с небольшой доработкой

Направление сделали максимальным в сторону центра салона

Передние стойки остались без изменения

Подключение мидбасов

Клемы защищены с помощью термоусадок

Шумоизоляция и установка акустики в передние двери

Изготовлены проставочные кольца

Шумоизоляция и установка акустики в передние двери

Изготовлены проставочные кольца

Кроссовер на передние колонки

Закреплен с помощью стяжки

Общая колба предохранителя на всю систему

Протяжка проводки по порогам

Крепление стелса, сам корпус легко снимается Крепится как снизу так и сверху

Крепление стелса, сам корпус легко снимается

Крепится как снизу так и сверху

Усилители расположились в штатной нише багажника

Скрытая установка двух усилителей и конденсатора

Усилители расположились в штатной нише багажника

Скрытая установка двух усилителей и конденсатора

Конечный результат выполненной работы в багажнике

Установлен стелс в левое крыло

Конечный результат выполненной работы в багажнике

Установлен стелс в левое крыло

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Этот сайт использует Akismet для борьбы со спамом. Узнайте, как обрабатываются ваши данные комментариев.

Mitsubishi Lancer FAQ

5 лет назад захотелось изготовить своими руками короб сабвуфера в правое крыло Mitsubishi Lancer 9. Короб решил делать в закрытом ящике, поскольку у него качественнее звучание, нежели корпус с фазоинвертором. Объем короба было решено делать примерно 30 литров, тем более динамик сабвуфера под этот объем можно подобрать без особых проблем.

В качестве материалов использовалось:

- Фанера 15-слойная, продавалась куском 152*152см стоимостью 400 рублей. Сколько точно понадобится фанеры сказать тяжело, у меня ушло чуть больше половины. Перевезти такой кусок можно и на лансере, для этого необходимо разрезать фанеру на 2 куска шириной 72 и 80 см, после этого эти два куска без проблем пролезут через разложенные сиденья 🙂

- Саморезы по дереву в большом количестве, длиной 60 мм

- Карпет, 150*200см

- Синтепон, погонный метр. (Необязательно)

- Вибропласт М2 (Silver), 2 листа

- Эпоксидный клей или клей Титан

- Много картонных коробок.

- Сабвуферная чашка для крепления проводов

- Двухжильный медный кабель длиной 0.5 метра и сечением от 4 кв.мм.

- И конечно же 12 дюймовый сабвуферный динамик. В моем случае, это DLS OA12D.

Желательно иметь еще: электролобзик, шуруповерт, дрель, рубанок.

1. Первым делом нужно определиться с формой дна короба, у меня она получилась от правого края багажника до начала листа ДВП, который закрывает запаску. Поэтому берем в руки картон и вырезаем нужную форму, затем переносим на лист фанеры и вырезаем с помощью электролобзика.

2. Далее по аналогичной схеме создаем сначала задние боковые и верхнюю стороны. С помощью электролобзика сделать идеально прямолинейный пропил достаточно сложно, поэтому стороны необходимо обработать с помощью рубанка, тогда будут прилегать очень ровно. Затем через каждые 5 см. делаем отверстия в фанере меньшего диаметра, чем саморез. Если этого не сделать, то фанера будет расслаиваться. Прилегающие поверхности фанеры промазываем клеем (я наносил прозрачный клей Титан, стоит недорого, да и склеивает деревянные поверхности отлично). И затем уже с помощью шуруповерта скрепляем стороны вместе.

3. В итоге, у нас должно получиться такое:

4. Если изготавливать короб в максимально возможную высоту, то можно сталкнуться с проблемой закрытия багажника, т.к. правая петля багажника будет упираться в верхнюю крышку короба сабвуфера. Поэтому необходимо сделать прорезь в верхней крышке и изготовить уголок. На изготовление уголка помню у меня ушло очень много времени, т.к. не было под руками тисков. Приходилось пользоваться подручными материалами.

5. Далее принимаемся за лицевую сторону короба, делаем в ней нужного диаметра отверстие под динамик сабвуфера.

6. После того, как все стороны будут готовы, я решил промазать все внутренние стороны эпоксидной смолой, т.к. это полностью поможет исключить щели. После этого можно залить короб водой и узнать его точный объем. Влезло 33 литра, признаков подтекания воды не было.

7. Примеряем почти готовый короб в правом крыле багажника:

8. Делаем отверстие под сабвуферную чашку:

10. Наносим клей, сразу же размазываем его тонким слоем по всей поверхности и прислоняем карпет:

11. Далее с помощью резинового валика разглаживаем только что приклеенную поверхность:

12. Заднюю стенку лицевой панели лучше не обклеивать, а оставить место под вибропласт:

13. Фотографии полностью обклеенного короба:

14. заднюю поверхность чашки лучше всего тоже залить клеем во избежание прохождения воздуха через возможные щели:

15. Обклеивать короб забвуфера вибропластом вовсе необязательно, если используется толстая фанера. В моем случае использовалась 15-слойная фанера, поэтому для гашения вибраций решено было все тщательно проклеить изнутри:

16. Сначала около недели катался без синтепона, но начитавшись вдоволь о пользе синтепона в ЗЯ сабвуфера было решено тоже попробовать. По ощущениям качество басов изменилось в лучшую сторону.

17. В итоге за несколько шагов у нас получился хороший короб в правое крыло Mitsubishi Lancer 9:

Короб стелс своими руками

Идея облагородить багажник появилась еще месяца три назад, но работу начал недели три назад. Остальное время изучал статьи о том как сделать короб "стелс" своими руками. Было прочитано много статей! Было два варианта из чего можно было сделать короб: либо из стекломата, либо склеивать из кусочков фанеры и снова потом укреплять стекломатом. Посчитав что собирать "пазл" из фанеры очень муторный процесс, было принято решение что короб буду лепить из стекломата, к тому же опыт работы со стекломатом и полиэфирной смолой у меня имелся. Фанера тоже конечно присутствует, из нее был изготовлен пол короба и кольцо под динамик.

Прежде чем приступить к работе, был закуплен необходимый материал для изготовления короба:

1) 10 кг 300-го стекломата (10 метров на 1,5 метра);

2) 10 кг 600-го стекломата (5 мметров на 1,5 метра) он более плотнее 300-го стеклломата;

3) 10 литров полиэфирной смолы;

4) 2 литра отвердителя (брал с запасом… а так для 10 литров смолы и 0,3 литра достаточно);

5) 5 литров растворителя (для того что бы отмыть кисточки и руки);

6) широкий молярный скотч — 2 шт;

7) кисточки — 4 шт. (две уже испортил, забыл их промыть растворителем);

8) Расператор ( у смолы очень едкий запах);

9) медицинские перчатки — 5 пар (очень удобно для работы со смолой, руки остаются чистыми);

10) фанера толщиной 18 мм — 1 лист;

11) саморезы по дереву;

12) ткань которая очень хорошо тянется (не помню как называется, но точно не лайкра);

13) 2 листа виброизола;

14) пара рабочих перчаток

А вот теперь можно приступить к изготовлению короба!

Берем малярный скотч и обклеиваем поверхность на которую будем наносить стекломат и накрываем багажное отделение и часть салона полиэтиленом, сто бы ни чего не испачкать.

далее нарезаем стекломат, мешаем смолу и отвердитель. Берем нарезанные куски стекломата, прикладываем к поверхности обклеенной скотчем и с помощью кисточки пропитывает смолой

два слоя вполне достаточно. После того как смола застыла, вытаскиваем получившуюся заготовку и удаляем скотч

Далее берем куски 600-го стекломата и наращиваем толщину. Я нанес слоев 5 и у меня получилось примерно толщина 1 см (где то чуть больше, а где то чуть меньше) (извиняюсь, но фото как я наращивал слои я не сделал, фотика под рукой не было)

после того как необходимую толщину нарастили и смола высохла, прикладываем заготовку в нишу установки короба и обрезаем все лишнее. Я обрезал с помощью маркера и болгарки.

далее берем половину листа фанеры размечаем и вырезаем пол для нашего будущего короба

Снова обклеиваем нишу багажника скотчем и собираем две детали вместе

Так как людей, которые хотят построить, но не знают технологию и/или как правильно пользоваться материалами, очень много, поэтому данная статья претендует на звание Пошаговой инструкции для новичков! (одобрено владельцем сообщества)

ВАЖНО! Если кому то лень читать, смотреть или еще что то, просто пройдите мимо и не задавайте потом вопросов, которые здесь будут раскрыты. Все материалы вы можете найти рынке.

Вы захотели построить сабвуфер типа "Стелс".

Прежде чем начать работу, нужно основательно закупиться а именно:

Смола полиэфирная IPP — 3 кг. (с запасом)

Стекломат 300 гр./м2 — 3 упаковки (с запасом)

Скотч малярный — 2 шт. Широкий

Кисти 2.5-3 см. шириной — 5-7 шт. (объясню ниже зачем и почему такая ширина кисти)

Ткань Лайкра — 1м.

Ткань Карпет — 1м.

Клей 88 — 1 банка (900гр. вроде)

Клей "Момент" — 2 тюбика

Резиновые перчатки — 3-5 пар. Это Ваша безопасность.

Теперь у нас есть все, что бы начать работу.

ЭТАП №1. Разборка багажника и подготовка к началу работы

Разбираем багажник, выкидываем ВСЕ! Для доп. аккуратности оклеиваем бампер и элементы, находящиеся в непосредственной близости от места проведения работ кузовных элементов бумагой, тканью, полиэтиленовой пленкой и т.д. Отдирать смолу потом неблагодарное и очень тяжкое занятие.

Берем малярный скотч. Оклеиваем место под ламинирование. Стараемся сделать так, что бы труднодоступные места, такие как область задних фонарей, верхняя часть, не стали проблемой при вытаскивании заготовки из багажника.

ВАЖНО! Не допускайте неплотного прилегания слоев скотча друг к другу! Если вы допустите такую оплошность, то впоследствии смола будет затекать в эти щели и потом отодрать скочт от заготовки будет очень сложно.

ЭТАП №2. Начало работы

С первым этапом справились. Все самое интересное впереди.

Стекломат. Мы купили стекломат плотностью 300гр./м2. Вскрываем упаковку. Разворачиваем рулон. Нарезаем небольшими квадратиками. Примерно 10х10 см. Стекломат имеет свойство расслаивания. Берем 5-7 таких кусочков и расщепляем их на 3 части. Возьмите в руки кусочек и вы сразу поймете как это сделать.

Итак, у нас получились стекломаты разной плотности. 300 и 100гр.

Разводим смолу. Скажу лишь то, что большое кол-во разводить ненужно. разведите сначала 100-150гр. этого будет вполне достаточно. Как правильно приготовить смолу рассказывать не буду. На банке есть инструкция.

И вот у нас все готово!

Берем кисть. Намазываем небольшую площадь примерно 15х15см. Зачем это нужно? Это что то вроде клейкого слоя, что бы правильно разместить стекломат. Накладываем на эту область стекломат плотностью 100гр. и пропитываем. Повторяем процедуру по всей площади.

К слову сказать, не мажте слишком много. Смола нам еще будет нужна. По поводу кисти. Если бы мы взяли широкие кисти, то был бы очень большой перерасход смолы. Проверено! А перерасход=зря потраченные деньги. оно нам не надо.

Ну а пока вы это все читали, этот слой уже подсох. Если Вы хотите высушить побыстрее, то можете использовать фен строительный или иные аппараты. Главное не ставить слишком близко поток воздуха!

Решение видел единственное — сабвуфер стелс в одно из крыльев. Дело вкуса, но мне хотелось чтобы всё выглядело симметрично. Посему, либо делать во второе крыло фальш панель, а за ней устанавливать 3 усилителя, процессор с wi-fi модулем и магнитолу, либо ставить два сабвуфера, а все компоненты размещать в полу, в отдельной раме. Долго думать не пришлось, и я приступил к воплощению в жизнь второго варианта, т.к. первый мне показался слишком громоздким и неудобным.

Какие материалы мне понадобились:

-сабвуфер от компании Md.Lab давно зарекомендовавший себя Md.Lab B10F, на котором выиграли множество соревновательных этапов, в том числе финал России и финал Европы. А учитывая его характеристики, стоимость всего 6 тыс. рублей и то как он играет, выбор был очевиден.

А вот что написали про этот сабвуфер в журнале автозвук Что-то я увлёкся, поехали дальше)

-полиэфирная смола 35литров.

-стекломат 600/ рулон 40 метров, ушло чуть меньше половины, можно взять плотность 450, его проще пропитывать.

-спирт пва 200мл.

-шкурка

-шпатлевка

-лайкра или флис для лицевой стенки

-побольше перчаток, в том числе прорезиненные.

-фанера 21мм. и 15мм.

-резьбовые заклепки, заклепочник, шайбы с резиновой прокладкой и болты.

-кисточки 35мм. (у меня ушло не меньше 10)

-растворитель (для замачивания кисточек, чтобы не использовать постоянно новую)

-малярный скотч, широкий, точно не помню, около 6 рулонов

-термоклей

-респиратор (лучше маску для защиты не только дыхания но и глаз) и сменные фильтры

-старую рабочую обувь

-старую рабочую одежду, плотную, допустим толстовка длинный рукав, с капюшоном и джинсы, можно защитный комбинезон.

Читайте также: