Момент затяжки коренных и шатунных вкладышей ваз 2101

Обновлено: 03.07.2024

Моменты затяжки гбц ВАЗ 8 клапанов

Моменты затяжки гбц ВАЗ - тема этой статьи. В ней приведены моменты затяжки гбц различных автомобилей ВАЗ. Выложены схемы затяжки болтов гбц ВАЗ разных моделей. Описана последовательность выполнения затяжки болтов головки блока цилиндров для каждого двигателя автомобилей ВАЗ. Выложены марки болтов, соединяющих гбц с блоком движка.

Момент затяжки гбц ВАЗ - это размер усилия затяжки крепежа головы блока цилиндров двигателя автомобиля ВАЗ, при котором не срывается резьба метизов и не портится тело головы блока.

- Моменты затяжки гбц двигателя ВАЗ 2101

- Моменты затяжки головы блока цилиндров двигателя ВАЗ 2102

- Усилие закручивания гбц ВАЗ 2103

- Моменты затяжки гбц ВАЗ 2104

- Сила закручивания головки блока цилиндров ВАЗ 2105

- Моменты затяжки гбц ВАЗ 2106 и ВАЗ 2121

- Моменты затяжки головки блока цилиндров ВАЗ 21073, 21213, 21214, 21214-10

- Моменты затяжки гбц ВАЗ 2109

- Моменты затяжки головы блока ВАЗ 2108 - 21083, 2110, 2111

- Моменты затяжки гбц ВАЗ 2112

- Моменты затяжки головы блока ВАЗ 2113, 2114, 2115

- Моменты затяжки гбц ВАЗ 21114

- Моменты затяжки головки блока цилиндров двигателя ВАЗ 11183

- Моменты затяжки гбц двигателя ВАЗ 21124

- Моменты затяжки головы блока двигателя ВАЗ 21126, 11194

Моменты затяжки гбц двигателя ВАЗ 2101

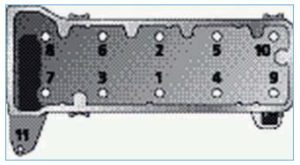

Затяжку болтов марки 2101-1003271 и 1/60441/30 головы блока цилиндров необходимо выполнять за 2 раза, в очередности, указанной на изображении.

В качестве инструмента используется голова на 19, голова на 13, ворот и штанга или трещетка

Моменты затяжки болтов гбц с 1 по 10:

- 1 раз - 34 ÷ 42 Н/м;

- 2 раз - 100 ÷ 120 Н/м.

Усилие закручивания болтиков головы под № 11:

- Первичный момент - 14 ÷ 16 Н/м;

- Окончательное усилие - 32 ÷ 40 Н/м.

Моменты затяжки головы блока цилиндров двигателя ВАЗ 2102

Закручивание крепежа гбц нужно исполнять за 2 приема, по последовательности, указанной на чертеже внизу.

Для закручивания используем головку на 19 и 13, а так же динамометрический ключ.

Усилие завинчивания крепления гбц с 1 по 10:

- Начальное - 3,4 ÷ 4,2 кгс/м;

- Окончательное - 10 ÷ 12 кгс/м.

Усилие завинчивания болтиков головы блока № 11:

- Первый раз - 1,4 ÷ 1,6 кгс/м;

- Второй - 3,2 ÷ 4,0 кгс/м.

Усилие закручивания гбц ВАЗ 2103

Завинчивать метизы головы блока необходимо за 2 раза, по очередности, представленной на рисунке снизу.

Для этого применяется головка на 19 и 13 вместе с измерительным устройством.

Усилие зажатия метизов гбц от 1 по 10:

- Начальное - 34 ÷ 42 Н/м;

- Завершающее - 100 ÷ 120 Н/м.

Сила закручивания болтиков № 11:

- Начальная - 14 ÷ 16 Н/м;

- Окончательная - 32 ÷ 40 Н/м.

Моменты затяжки гбц ВАЗ 2104

Затяжку головы блока нужно выполнять за 2 раза, в последовательности, согласно ниже приведенной схеме.

Для этого используется следующий инструмент: голова на 19 и 13, удлиннитель и измерительная трещетка

Моменты затяжки болтов гбц с 1 по 10:

- 1 раз - 34 ÷ 42 Н/м;

- 2 раз - 100 ÷ 120 Н/м.

Усилие закручивания болтов головы № 11:

- Первичное - 14 ÷ 16 Н/м;

- Окончательное - 32 ÷ 40 Н/м.

Сила закручивания головки блока цилиндров ВАЗ 2105

Закручивание болтиков головки блока цилиндров выполняем в 2 приема, в очередности, указанной на чертеже внизу.

В качестве инструмента используется головка на 19, 13 и измерительный ключ

Моменты затяжки болтов гбц с 1 по 10:

- Начальный - 3,4 ÷ 4,2 кгс/м;

- Окончательный - 10 ÷ 12 кгс/м.

Усилие завинчивания болта № 11:

- Первичное - 14 ÷ 16 Н/м;

- Окончательное - 32 ÷ 40 Н/м.

Моменты затяжки гбц ВАЗ 2106 и ВАЗ 2121

Затяжка болтов головы блока производится за 2 подхода, по схеме, представленной внизу.

Для этого применяем головку на 19 и 13, а так же динамометрический ключ

Моменты затяжки головки блока цилиндров ВАЗ 21073, 21213, 21214, 21214-10

Закручивание болтиков 1 ÷ 10, модели 21213-1003271 и 1/60441/30 выполняется за 4 подхода в очередности, представленной на картинка.

В качестве инструмента используется голова на 12, голова на 13, изогнутый драшпиль и удлинитель или трещетка.

Моменты затяжки гбц ВАЗ 2109

Затяжку болтов гбц нужно производить в четыри приема, в последовательности, представленной на схемевнизу

Смонтируйте гбц на блок. Перед этим проконтролируйте, что коленвал и распредвал расположены в ВМТ (все клапана 1-го горшка обязаны быть закрыты). Заверните болты головы в следующей очередности, за 4 приема:

Моменты затяжки головы блока ВАЗ 2108 - 21083, 2110, 2111

Завинчивание болтиков выполнять за 4 раза в очередности, показанной на изображении

Моменты затяжки гбц ВАЗ 2112

Затягивание болтиков выполнять за три раза в очередности, представленной на изображении

Для закручивания болтиков необходимо применять переход 67.7812-9543, ворот и штангу или электроинструмент модели ИП – 3111..

Момент затягивания болтов гбц составляет:

- Первый раз - 18 ÷ 22 Н.м (1,8 ÷ 2,2 кгс.м);

- Второй раз - доворачиваем на 90 о ;

- Трейтий раз - закручиваем на 90 о .

Моменты затяжки головы блока ВАЗ 2113, 2114, 2115

Затягивание болтиков выполнять в четыре приема, в очередности, представленной на изображении

Для завинчивания болтиков необходимо применять торцевой ключ Torx Е14..

Предупреждения ! Повторное использование болтов крепления головки блока цилиндров допускается только в том случае, если их длина не превышает 135,5 мм

Штангенциркулем или слесарной линейкой измеряем длину болтов.

Важно ! Болты длиной более 135,5 мм заменяем.

- Начальное усилие - 2 кгс/м;

- Второй раз - 7 ÷ 8,6 кгс/м ;

- Третий раз - докручиваем на 90°;

- Четвертый раз - докручиваем болтики на 90°.

Остальные моменты затяжки болтов и гаек всех резьбовых соединений автомобилей ВАЗ 2113, 2114, 2115 можно посмотреть Здесь

Моменты затяжки гбц ВАЗ 21114

Затяжку болтов головки блока цилиндров выполнять в четыри приема по схеме, приведенной внизу на рисунке:

Момент затягивания болтов гбц составляет:

- Первый прием - 18 ÷ 22 Н.м (1,8 ÷ 2,2 кгс.м);

- Второй прием - 70 ÷ 85 Н.м (7,0 ÷ 8,5 кгс.м);

- Третий прием - доворачиваем на 90 о ;

- Четвертый прием - закручиваем на 90 о .

Моменты затяжки головки блока цилиндров двигателя ВАЗ 11183

Закручивание метизов гбц исполнять за четыри раза по чертежу, показанному внизу:

Моменты затяжки болтиков головы блока имеют следующие параметры:

- 1 раз - 18 ÷ 22 Н.м (1,8 ÷ 2,2 кгс.м);

- 2 раз - 70 ÷ 85 Н.м (7,0 ÷ 8,5 кгс.м);

- 3 раз - поворачиваем на 90 о ;

- 4 раз - докручиваем на 90 о .

Моменты затяжки гбц двигателя ВАЗ 21124

Затяжку болтов производить за 4 этапа в очередности, показанной на рисунке внизу:

Момент затяжки болтов гбц составляет:

- 1 этап - 12 ÷ 20 Н.м (1,2 ÷ 2,0 кгс.м);

- 2 этап - 26 ÷ 34 Н.м (2,6 ÷ 3,4 кгс.м);

- 3 этап - доворот на 90 о ;

- 4 этап - доворот на 90 о .

Моменты затяжки головы блока двигателя ВАЗ 21126, 11194

Закручивание метизов исполнять за 4 раза в последовательности, представленной внизу на изображении:

Момент и порядок затяжки гбц на автомобилях разных марок

Затяжку болтов головки производят в четыре этапа (указаны в таблице). А вот что пишут об этом в руководстве по эксплуатации ВАЗ-2123:

Рис.1 Порядок затяжки болтов головки блока цилиндров (гбц)Установите головку блока цилиндров, отцентрировав её по двум направляющим втулкам, вверните болты её крепления и затяните их в четыре приема в определенной последовательности.

Момент затяжки гбц ВАЗ-2112 16 клапанов (ПРИОРА)

Момент затяжки гбц на приоре взяты из руководства по эксплуатации автомобиля и указаны в табличке №2.

Установите головку на блок, предварительно убедившись, что коленчатый и распределительные валы находятся в положении ВМТ (оба клапана 1-го цилиндра должны быть закрыты). Затяните болты крепления головки блока в последовательности, указанной на рис. 5.6, в четыре этапа:

1-й – моментом 20 Н·м (2 кгс·м);

2-й – моментом 69,4–85,7 Н·м (7,1–8,7 кгс·м);

3-й – доверните болты на 90°;

4-й – окончательно доверните болты на 90°.

Необходимо учитывать что:

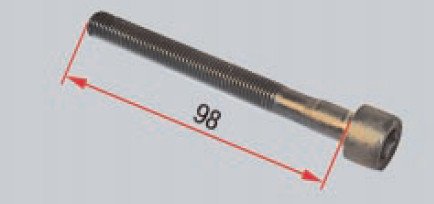

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Болты, длина которых (без учета высоты головки) превышает 98 мм, замените новыми. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

Момент затяжки гбц КАЛИНА, ГРАНТА

Момент затяжки головки блока цилиндров на двигателях модели 21114-50, установленные на автомобилях Lada Kalina указаны в таблице №3. Двигатель 21114-50 создан на базе двигателя ВАЗ-2111. Увеличение рабочего объема двигателя модели 21114 до 1,6 л. по сравнению с объемом двигателя 2111 достигнуто за счет большего хода поршня при неизменном диаметре цилиндра.

Вот что нам говорит руководство по эксплуатации о моменте затяжки гбц на калине:

Момент затяжки гбц ВАЗ 2106, 2107, 2103

Момент затяжки головки блока цилиндров на двигателях 2106 и 21011, 2103 одинаковый и приведен в таблице №4. В зависимости от модели или модификации автомобиля устанавливались двигатели трех типов:

Момент затяжки гбц ВАЗ 2108, 2109

Момент затяжки гбц на двигателях ВАЗ-2108, ВАЗ-2111-80 совпадают, и приведены в таблице №5.

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Замените новыми болты, длина которых превышает 135,5 мм. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

Момент затяжки гбц ваз 2108, 2110, 2114 8 клапанов инжектор, 2115

Момент затяжки гбц ваз 2101

Момент затяжки гбц, приведенный в таблице№7, применяется для двигателей следующих моделей:

- ВАЗ-2101 с рабочим объемом 1.2 литра. Это основной двигатель для автомобилей ВАЗ-2101;

- ВАЗ-21011 с рабочим объемом 1.3 литра. Устанавливался на автомобили ВАЗ 21011 и ВАЗ-21021. От предыдущей модели он отличается увеличенным на 3мм диаметром цилиндров, поэтому у него другие блок цилиндров и поршень; Момент затяжки гбц аналогичный с ВАЗ 2101;

- ВАЗ-2103 с рабочим объемом 1.45литра. От первой модели отличается увеличенным на 14мм ходом поршня, поэтому у него другие блок цилиндров и шатунно-поршневая группа. Момент затяжки болтов гбц аналогичен двигателю ВАЗ-2101.

Момент затяжки головки блока цилиндров (гбц) ОКА-1111, 11113

Момент затяжки головки блока цилиндров (гбц) НИВА

Моменты затяжки для двигателей ВАЗ-21214 евро3.

Рис.3 Порядок затяжки гбц НИВА

Для обеспечения надежного уплотнения и исключения подтяжки болтов головки блока цилиндров при техническом обслуживании автомобиля затягиваем их в четыре приема. Порядок затяжки указан на рисунке.

Момент затяжки гбц на двигателях ЗМЗ.

Двигатели ЗМЗ представлены модификациями ЗМЗ-402.5, ЗМЗ-402.6, ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522, ЗМЗ-40524. Моменты затяжек гбц у этих моделях двигателей имеют разные значения.

Момент затяжки головки блока цилиндров (гбц) на 402-х двигателях (ГАЗЕЛЬ), модификации двигателей ЗМЗ-4025,4026.

Момент затяжки головки блока цилиндров (гбц) на 406-х двигателях, модификации ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522.

Момент затяжки головки блока цилиндров (гбц) на 405-х и 405 евро3 двигателях, модификации ЗМЗ-40524.

Момент затяжки головки блока цилиндров (гбц) на двигателях ЗМЗ-409.

Последовательность затяжки болтов крепления головки блока цилиндров показана на рисунке

Момент затяжки гбц ГАЗ-53.

Момент затяжки головки блока цилиндров КАМАЗ-740

Момент затяжки на двигателях КАМАЗ-740.10, КАМАЗ-7403.10 или КАМАЗ-740.11-240 совпадает и приведен в таблице №15.

Как и с каким усилием затягивать шатунные и коренные вкладыши

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы ДВС испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты ГБЦ необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Рекомендуем также прочитать статью о том, как производится обтяжка болтов головки блока цилиндров. Из этой статьи вы узнаете о моменте затяжки ГБЦ, о последовательности затяжки, а также о различных нюансах во время выполнения данной операции.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши). После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

Что такое подшипники скольжения

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос системы смазки двигателя. При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Рекомендуем также прочитать статью о том, когда и почему нужно растачивать коленвал. Из этой статьи вы узнаете о том, что такое шлифовка коленвала двигателя, для чего необходима данная процедура и как она выполняется.

Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки. Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши. Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

- Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Подведем итоги

Хотя момент затяжки крышек коренных и шатунных подшипников является важным параметром, достаточно часто в общем техническом руководстве по эксплуатации конкретного ТС величина момента не указывается. По этой причине следует отдельно искать необходимые данные в спецлитературе по ремонту и обслуживанию того или иного типа ДВС. Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

По этой причине затяжка производится при помощи динамометрического ключа и с учетом точно определенного усилия. Не стоит забывать и о том, что момент затяжки болтов крышек шатунных и коренных вкладышей несколько отличается.

Почему проворачивает вкладыши коленвала: основные причины. Что делать, если провернуло шатунный влкадыш, как правильно менять вкладыши шатунов.

Появление стуков на разных режимах работы дизеля. Диагностика неисправностей. Характер стуков кривошипно-шатунного механизма, ГРМ, топливной аппаратуры.

Когда необходимо растачивать коленчатый вал двигателя, для чего нужна расточка коленвала. Как растачивается коленвал, особенности подбора вкладышей.

Стоит ли делать чип-тюнинг двигателя серийного автомобиля: преимущества и недостатки таких доработок. Ресурс и обслуживание двигателя после чиповки, советы.

Что следует понимать под определением "стуканул двигатель". Почему мотор начинает стучать. В каких случаях стук в двигателе указывает на поломку ДВС.

Момент затяжки коренных и шатунных вкладышей

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать. Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

Cнятие, дефектовка и установка коленвала Geely МК / МК Cross

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать. Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

| Модель автомобиля | Момент затяжки крышки постелей, Н*м (кгс.м.) | Момент затяжки вкладышей шатунов, Н*м (кгс.м.) |

| ВАЗ 2108 | 69,0–84,0 (6,9–8,4) | 44,0–54,0 (4,4–5,4) |

| ВАЗ 2106 | 68,31–84,38 (6,97–8,61) | 43,32–53,51 (4,42–5,4) |

| Lada Priora | 68,31-84,38 (6,97-8,61) | 43,3-53,5 (4,42-5,46) |

ВАЗ 2108 | Моменты затяжки ответственных резьбовых соединений

2.6. Моменты затяжки ответственных резьбовых соединений

| Болты крепления головки блока цилиндров: | |

| – 1-й этап | 40 (4,0) |

| – 2-й этап | 60 (6,0) |

| – 3-й этап | затянуть далее на полоборота (180°) |

| Болты крепления кронштейнов подвески двигателя к блоку цилиндров: | |

| – М10 | 45 (4,5) |

| – М8 | 25 (2,5) |

| Гайка крепления механизма натяжения ремня привода распределительного вала | 45 (4,5) |

| Болт крепления зубчатого колеса к промежуточному валу | 80 (8,0) |

| Болт крепления шкива коленчатого вала к зубчатому колесу коленчатого вала | 20 (2,0) |

| Болт крепления шкива коленчатого вала к зубчатому колесу коленчатого вала | 20 (2,0) |

| Болт крепления зубчатого колеса к коленчатому валу: | |

| – автомобили выпуска до 1989 г. | 200 (20,0) |

| – автомобили выпуска с 1989 г. (нанести специальный клей): | |

| 1-й этап | 30 (3,0) |

| 2-й этап | затянуть далее на четверть оборота (90°) |

| Болт крепления зубчатого колеса к распределительному валу | 80 (8,0) |

| Гайки крышек подшипников распределительного вала | 20 (2,0) |

| Болт крепления крышки к головке блока цилиндров | 10 (1,0) |

| Гайка крепления крышек шатунных подшипников: | |

| – 1-й этап | 30 (3,0) |

| – 2-й этап | затянуть далее на четверть оборота (90°) |

| Болт крепления фланца сальника промежуточного вала | 25 (2,5) |

| Болт крепления крышки переднего сальника коленчатого вала | 20 (2,0) |

| Болт крепления крышки заднего сальника коленчатого вала | 10 (1,0) |

| Болт крепления маховика (приводного диска) | 100 (10,0) |

| Болт крепления масляного фильтра | 25 (2,5) |

| Болт крепления масляного насоса | 20 (2,0) |

| Болт крепления крышки масляного насоса | 10 (1,0) |

| Болт крепления картера | 20 (2,0) |

| Болт крепления головки блока цилиндров: | |

| – 1-й этап | 40 (4,0) |

| – 2-й этап | 60 (6,0) |

| – 3-й этап | затянуть далее на полоборота (180°) |

| Болты крепления кронштейнов подвески двигателя к блоку цилиндров: | |

| – М8 | 25 (2,5) |

| – М10 | 45 (4,5) |

| Болт крепления водяного насоса | 20 (2,0) |

| Болт крепления шкива коленчатого вала | 350 (35,0) |

| Болт крепления зубчатого колеса к распределительному валу | 80 (8,0) |

| Гайки крепления крышек подшипников распределительного вала | 20 (2,0) |

| Болт крепления крышки головки блока цилиндров | 10 (1,0) |

| Болт крепления крышки коренного подшипника | 65 (6,5) |

| Гайки крепления крышек шатунных подшипников: | |

| – гайка с шайбой | 50 (5,0) |

| – гайка с пазом: | |

| 1-й этап | 30 (3,0) |

| 2-й этап | затянуть далее на четверть оборота (90°) |

| Болт крепления крышки заднего сальника коленчатого вала | 10 (1,0) |

| Болты крепления масляного насоса: | |

| – короткие болты и стойка | 10 (1,0) |

| – длинные болты | 20 (2,0) |

| Болт крепления промежуточного шкива | 10 (1,0) |

| Редукционный клапан | 40 (4,0) |

| Болт крепления масляного фильтра (двигатель с турбонаддувом) | 70 (7,0) |

| Фланцы труб подачи и слива масла (двигатель с турбонаддувом) | 25 (2,5) |

| Гайки соединения муфты шланга масляного радиатора (двигатель с турбонаддувом) | 40 (4,0) |

| Болт крепления картера | 25 (2,5) |

| Гайки крепления радиатора (кроме верхнего кронштейна пятицилиндрового двигателя) | 20 (2,0) |

| Гайка крепления радиатора к верхнему кронштейну (пятицилиндровый двигатель) | 10 (1,0) |

| Гайки крепления электровентилятора | 10 (1,0) |

| Болт крепления крышки термостата | 10 (1,0) |

Система питания и система выпуска отработавших газов

| Болт крепления топливного бака | 25 (2,5) |

| Болт крепления топливного насоса (четырехцилиндровый двигатель) | 20 (2,0) |

| Гайка крепления впускной трубы | 25 (2,5) |

| Гайка крепления карбюратора | 10 (1,0) |

| Гайка крепления выпускного коллектора: | |

| – четырехцилиндровый двигатель | 25 (2,5) |

| – пятицилиндровый двигатель | 30 (3,0) |

| Гайка крепления турбокомпрессора | 60 (6,0) |

| Гайка крепления клапана отключения турбокомпрессора промежуточной трубы | 25 (2,5) |

| Гайка крепления приемной трубы глушителя | 35 (3,5) |

| Свеча зажигания | 20 (2,0) |

| Гайка или болт крепления держателя распределителя зажигания | 15 (1,5) |

| Болт крепления кожуха сцепления к маховику | 25 (2,5) |

| Болты крепления картера сцепления к блоку двигателя: | |

| – автомобили с четырехцилиндровыми двигателями | 55 (5,5) |

| – автомобили с пятицилиндровыми двигателями: | |

| болты М12 | 60 (6,0) |

| болты М10 | 45 (4,5) |

| болты М8 | 20 (2,0) |

| Болт крепления нажимного диска | 25 (2,5) |

| Болт крепления вилки выключения сцепления | 25 (2,5) |

| Болт крепления направляющей втулки выжимного подшипника | 15 (1,5) |

| Болт крепления главного цилиндра | 25 (2,5) |

| Болт крепления опор коробки передач к кузову: | |

| – мод. 013 и 014 | 45 (4,5) |

| – мод. 093, 016 и автоматическая | 40 (4,0) |

| Болт крепления опор к коробке передач | 40 (4,0) |

| Гайки болта крепления кронштейна подвески к картеру коробки передач | 25 (2,5) |

| Болты крепления внутреннего шарнира вала привода переднего колеса к выходному валу дифференциала | 45 (4,5) |

| Болт крепления картера коробки передач к картеру сцепления | 25 (2,5) |

| Болт крепления крышки дифференциала | 25 (2,5) |

| Болт крепления выходного вала дифференциала | 20 (2,0) |

| Болт крепления оси рычага заднего хода | 35 (3,5) |

| Гайка заднего конца вторичного вала | 100 (10,0) |

| Гайка крепления механизма переключения передач к полу кузова | 10 (1,0) |

Передняя и задняя подвески

| Гайка крепления амортизаторной стойки к верхней опоре | 30 (3,0) |

| Гайка крепления верхней опоры | 30 (3,0) |

| Стопорная гайка поршня стойки | 60 (6,0) |

| Резьбовая крышка стойки | 180 (18,0) |

| Гайка крепления стойки к шаровой опоре | 65 (6,5) |

| Болт крепления рычага передней подвески к подрамнику | 85 (8,5) |

| Болт крепления подрамника к кузову | 110 (11,0) |

| Гайка крепления стабилизатора поперечной устойчивости к рычагу передней подвески | 110 (11,0) |

| Гайка крепления ступицы на полуоси | 280 (28,0) |

| Болт крепления полуоси к фланцу коробки передач: | |

| – болт М8 | 45 (4,5) |

| – болт М10 | 80 (8,0) |

| Гайка крепления поперечной реактивной тяги | 90 (9,0) |

| Болт крепления рычага задней подвески к кузову | 95 (9,5) |

| Гайка нижнего крепления заднего амортизатора | 90 (9,0) |

| Гайка верхнего крепления заднего амортизатора | 20 (2,0) |

| Гайка крепления рулевого колеса | 40 (4,0) |

| Гайка крепления вала рулевого управления к шестерне рейки | 25 (2,5) |

| Гайка крепления рулевой колонки | 35 (3,5) |

| Гайка крепления картера рейки к кузову | 25 (2,5) |

| Болт крепления рулевой тяги к рейке | 60 (6,0) |

| Гайка крепления шарового шарнира рулевой тяги | 60 (6,0) |

| Гайка крепления насоса усилителя рулевого управления: | |

| – четырехцилиндровый двигатель | 25 (2,5) |

| – пятицилиндровый двигатель | 20 (2,0) |

| Гайка крепления шкива насоса усилителя | 20 (2,0) |

| Болт крепления скобы переднего тормоза (Girling) | 35 (3,5) |

| Направляющий штифт (Teves) | 25 (2,5) |

| Болт крепления механизма переднего тормоза к щиту | 125 (12,5) |

| Болт крепления скобы заднего тормоза | 65 (6,5) |

| Болт крепления щита барабанного тормоза | 30 (3,0) |

| Гайка крепления главного цилиндра к усилителю | 25 (2,5) |

| Гайка крепления усилителя к кузову | 25 (2,5) |

| Болт крепления генератора | 35 (3,5) |

| Болт крепления генератора к регулировочной рейке | 20 (2,0) |

| Гайка крепления шкива генератора | 35 (3,5) |

| Гайка крепления стартера | 60 (6,0) |

Сборка маховика, маслоприемника и помпы

Важно установить маховик так, чтобы насечка на нем была расположена против крышки 4 шатуна, а зубчатый венец примыкал к сцеплению.

- Наносим тонкий слой автогерметика на болтики, крепящие коленвал.

- Надеваем маховик и его шайбу на вал и закручиваем болтики, крепящие его, до упора.

Все, маховик установлен. Монтируем маслоприемник и картер движка.

- Меняем кольцо-уплотнитель маслоприемника.

- Смазываем новое колечко маслом.

- Ставим маслоприемник на положенное место и прикручиваем болтом к маслонасосу.

- Прикручиваем деталь 2 болтиками ко второму коренному подшипнику.

- Затягиваем болты.

- Обрезаем лишние части прокладок держателя сальника и маслонасоса.

- Наносим на нижние кромки блока консистентку и приклеиваем прокладку картера.

- Аккуратно ставим картер на место, чтобы не сдвинуть прокладку.

- Прихватываем картер болтами по периметру.

- По очереди затягиваем все болтики.

Теперь можно передохнуть, поскольку сборка почти завершена. А после перерыва нужно вернуть на место помпу.

- Ставим прокладку на помпу и смазываем ее литолом или другой консистентной смазкой.

- Устанавливаем помпу маркировкой вверх и прикручиваем деталь к блоку 2 болтами.

Вот и все, блок цилиндров собран. После этого необходимо установить на него головку, сцепление, шкивы, крышки ГРМ, генератор и остальное навесное оборудование.

Выше размещены видео о демонтаже и сборке двигателя, которые следует изучить до проведения работ.

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Cнятие, дефектовка и установка коленвала Geely МК / МК Cross

1. Выверните болты крепления крышек шатунов и отсоедините головки шатунов от шатунных шеек коленчатого вала (см. тут). 2. Снимите маховик.

3. Выверните болты 8 (рис. ниже) крепления крышек коренных подшипников коленчатого вала в порядке, обратном затяжке при установке (рис. выше).

4. Снимите крышки 7 (см. рис. выше) коренных подшипников. 5. Снимите коленчатый вал 2 и упорные полукольца 4 и 6 коленчатого вала. 6. Снимите вкладыши 1 и 3 с крышек и постелей коренных подшипников. Осмотрите вкладыши. Если на рабочей поверхности вкладышей появились риски, задиры, отслоения антифрикционного слоя, замените вкладыши новыми.

Запрещается проводить какие-либо подгоночные операции на вкладышах.

11. Уложите в постели блока цилиндров верхние вкладыши коренных подшипников 12. Смажьте вкладыши моторным маслом. 13. Смажьте моторным маслом коренные шейки коленчатого вала. 14. Установите коленчатый вал в блок цилиндров. 15. Установите упорные полукольца 4 и 6 (см. вначале) средней опоры коленчатого вала. 16. Уложите в крышки коренных подшипников нижние вкладыши, совместив усики вкладышей с выемками на крышках. 17. Смажьте моторным маслом вкладыши в крышках коренных подшипников коленчатого вала. 18. Установите крышки коренных подшипников согласно порядковым номерам. 19. Установите болты крышек, затяните болты моментом 17,7-21,6 Н-м в порядке, показаном на рис. выше.

22. Установите снятые детали в порядке, обратном снятию.

Информация актуальна для моделей MK с 2006 по 2020 года выпуска, и для моделей MK Cross с 2011 по 2020 год выпуска.

Затягиваем гайки так ли необходим динамометрический ключ

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать

Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия)

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

| Модель автомобиля | Момент затяжки крышки постелей, Н*м (кгс.м.) | Момент затяжки вкладышей шатунов, Н*м (кгс.м.) |

| ВАЗ 2108 | 69,0–84,0 (6,9–8,4) | 44,0–54,0 (4,4–5,4) |

| ВАЗ 2106 | 68,31–84,38 (6,97–8,61) | 43,32–53,51 (4,42–5,4) |

| Lada Priora | 68,31-84,38 (6,97-8,61) | 43,3-53,5 (4,42-5,46) |

Самостоятельная затяжка

Как уже было сказано ранее, затянуть болты на ГБЦ не так уж и сложно. Однако чтобы этот процесс не оказался тяжелым для водителей, нужно обязательно учитывать важность данной процедуры и выполнять ее строго по схеме, с которой можно ознакомиться на интернет-ресурсе.

Чтобы начать работу, потребуется подготовить всего один, но очень важный инструмент (динамометрический ключ), без которого затянуть болты просто не получится. Разумеется, такой инструмент не может оказаться в арсенале каждого владельца авто, поэтому его придется купить или взять в аренду на СТО. Выполняется затяжка болтов в такой последовательности:

- В первую очередь нужно осмотреть внешнее состояние крепежей. Если их состояние не удовлетворит автовладельца, то специалисты не рекомендуют производить их затяжку, а использовать новый комплект штифтов, купить которые можно как на автомобильном рынке, так и в специализированном магазине. Выбирать болты нужно от надежного производителя, при покупке обязательно обратить внимание на качество резьбы. Перед началом процедуры резьба штифтов смазывается автомобильной смазкой, вне зависимости от того, какой элемент будет использоваться: новый или бывший в эксплуатации.

- Сам процесс натяжки для ВАЗ-2106 схож с другими вазовскими моделями, но если рассматривается Нива, то специалисты рекомендуют проводить такую работу в два этапа, предварительно ознакомившись со схемой, которую можно скачать в Интернете. На схеме предельно точно указана последовательность затяжки болтов, все штифты обладают своим индивидуальным номером, чтобы автовладельцы самостоятельно и строго по очередности производили затяжку нужных элементов.

- Используя динамометрический ключ, нужно затянуть все болты строго по схеме. Выполняя данное действие, следует следить за моментом протяжки, показатель которого может варьироваться в пределах от 3,4 до 4,0 кгс*м:

- первыми затягиваются два элемента, которые расположены в центре головки;

- далее затягиваются два верхних болта и два нижних, которые расположены сбоку от среднего фиксатора;

- производится затяжка левых крайних болтов, а после этого двух правых. Не стоит натягивать лишь элемент, у которого предусматривается маркировка № 11.

- После того как первый этап затяжки, согласно схеме, будет окончен, специалисты рекомендуют повторить заново всю операцию в точно такой же последовательности. Следя за тем, чтобы во время затяжки болтов момент затяжки не превышал показатель в 11,5 кгс*м.

- В заключение процесса натяжки нужно затянуть штифт под № 11, используя все тот же динамометрический ключ, следя за тем, чтобы натяжение этого элемента не превышало 4,0 кгс*м.

На этом процесс затяжки считается оконченным. Выполнить эту работу самостоятельно довольно просто, однако если в ходе затяжки какой-то элемент сильно перетянут, то на поверхности ГБЦ может образоваться трещина, которая, в свою очередь, станет причиной новой поломки, поэтому весь ремонтный процесс придется заново повторять. Чтобы избежать такой ситуации, нужно следить за моментом и выполнять работу строго по схеме. А видеоурок, просмотреть который можно в удобное для вас время, поможет найти ответ на любой вопрос по этой теме и еще более упростит процесс затяжки штифтов ГБЦ ВАЗ-2106.

Похожие записи:

- Как подключить автоантенну триада

- Кто круче nissan laurel или toyota chaser

- Рулевой вал ваз 2106 цена

- Цена термостата на калину 8 клапанов

- предварительной

- окончательной

- к фланцу выпускного коллектора

- к кронштейну силового агрегата

- к фланцу выпускного коллектора

- к кронштейну силового агрегата

Какие силы действуют на ГБЦ во время работы мотора

Динамометрический ключ как разобрать

Любой режим работы мотора приводит к неравномерному нагреву головки. Участки, расположенные над камерами сгорания, нагреваются гораздо сильней остального корпуса, из-за чего возникает тепловое напряжение металла. Чем выше обороты двигателя или сильней нагрузка на него, тем больше разница в нагреве различных участков этой детали. На некоторых участках температурное расширение алюминия, из которого сделан корпус этой детали, оказывается настолько сильным, что увеличивает давление на прокладку между головкой и блоком цилиндров. Поэтому через определенный промежуток времени необходимо повторять момент затяжки винтов, в противном случае велика вероятность прогорания прокладки.

Какие силы действуют на ГБЦ во время закручивания винтов

Прокладка, которую устанавливают между блоком цилиндров и ГБЦ, обладает определенной толщиной, которая уменьшается во время затяжки. Несмотря на общую жесткость, алюминиевый корпус этой детали деформируется во время затяжки на тысячные доли миллиметра, поэтому необходимо проводить ее от центра к краям. В этом случае удается компенсировать изгибание ее поверхности (подошвы). Когда головка лежит на блоке цилиндров, то давление на каждый участок ее подошвы одинаково. По мере закручивания, давление в местах установки болтов (винтов) возрастает, что и приводит к V-образной деформации подошвы. Чтобы избежать этого, необходимо строго соблюдать последовательность действий. Если порядок затяжки нарушен или усилие (момент) не соответствует мотору, возрастает вероятность прогорания прокладки и ремонта двигателя.

Читайте также: