Ниссан ноут замена поршневых колец

Добавил пользователь Валентин П. Обновлено: 04.10.2024

Заменил кольца .

1. Снять голову не проблемно, я сня следующие детали.

1.1 Снял катализатор.

1.2 снял клапанную крышку.

1.3 Снял воздуховод с бдз.

1.4 Снял термостат

1.5 отсоединил все разъемы с дотчиков

1.6 отсоединил все шланги ,в том числе топливные.

1.7 Открутил звезды распредвалов

1.8 Открутил и снял распредвалы.(все помечал штрихом , чтоб не перепутать)

1.9 открутил голову.

1.10 Снял поддон.

1,11 Открутил поршни от коленвала.

2. снял голову вместе с коллектором.

3 . Вытащил поршня с цидиндров и ужаснулся. маслосъемные кольца были ворвень с поршнями(залегли)

4. Отмыл поршня (2е суток отмокали в солярке)

5 . Поставил новые кольца

6. Поставил новые вкладыши поршневые

7. Все установил в обратной последовательности.

8. Цепь не проскакивает на коленвалу, поэтому лобовуху можно не снимать.

По деньгам вышло следующеее.

1 кольца-1560 р

2 прокладка под гбц-1100 р

3 Вкладышы - 600 р

4 масло -1200 р

Что изменилось.

1.Нет жора масла

2.Соответственно нет дыма (ВООБЩЕ НЕТ. )

3.Залил 13 литров бензина проехал 140 км по городу.

На все ушло 1,5 недели, по часу вечером почти каждый день , Ну и по выходным.

[HTML]И так по порядку:

1. Снять голову не проблемно, я сня следующие детали.

1.1 Снял катализатор.

1.2 снял клапанную крышку.

1.3 Снял воздуховод с бдз.

1.4 Снял термостат

1.5 отсоединил все разъемы с дотчиков

1.6 отсоединил все шланги ,в том числе топливные.

1.7 Открутил звезды распредвалов

1.8 Открутил и снял распредвалы.(все помечал штрихом , чтоб не перепутать)

1.9 открутил голову.

1.10 Снял поддон.

1,11 Открутил поршни от коленвала.

2. снял голову вместе с коллектором.

3 . Вытащил поршня с цидиндров и ужаснулся. маслосъемные кольца были ворвень с поршнями(залегли)

4. Отмыл поршня (2е суток отмокали в солярке)

5 . Поставил новые кольца

6. Поставил новые вкладыши поршневые

7. Все установил в обратной последовательности.

8. Цепь не проскакивает на коленвалу, поэтому лобовуху можно не снимать.

По деньгам вышло следующеее.

1 кольца-1560 р

2 прокладка под гбц-1100 р

3 Вкладышы - 600 р

4 масло -1200 р

Что изменилось.

1.Нет жора масла

2.Соответственно нет дыма (ВООБЩЕ НЕТ. )

3.Залил 13 литров бензина проехал 140 км по городу.

На все ушло 1,5 недели, по часу вечером почти каждый день , Ну и по выходным.

Блок цилиндров — разборка и сборка

Примечание: Ниже описывается разборка с применением стенда для двигателя с креплением со стороны коробки передач. Если используется стенд другого типа, учитывайте разницу в выполнении операций и т.д.

1. Снимите двигатель и крробку передач в сборе с автомобиля и отделите коробку передач от двигателя. См. раздел «Двигатель в сборе».

2. Снимите кожух и ведомый диск сцепления. См. главу Сцепление.

3. Снимите маховик (на моделях с МКП) или ведущий диск (на моделях с АКП).

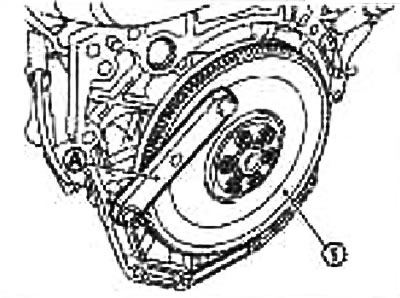

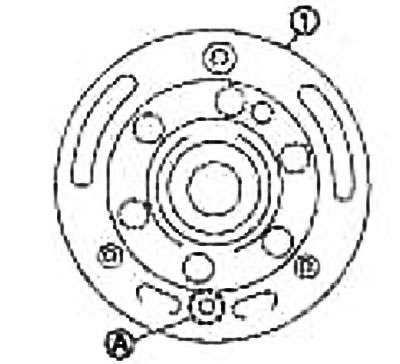

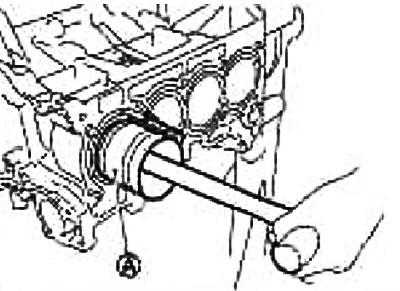

Зафиксируйте маховик или ведущий диск (1) держателем (специнструмент: KV11105210) (А) и открутите крепежные болты.

Ослабьте крепежные болты при помощи головки TORX (размер Е20).

Внимание: Не повредите и не поцарапайте ведущий диск (на моделях с АКП) и контактную поверхность под ведомый диск сцепления со стороны маховика.

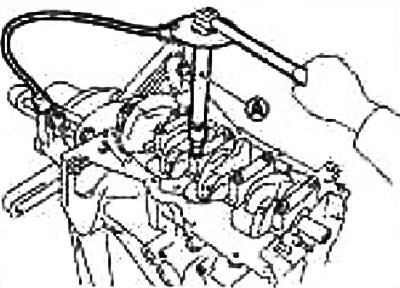

4. Поднимите двигатель лебедкой и установите на стенд.

Внимание: Пользуйтесь стендом с достаточной грузоподъемностью (порядка 150 кг или более), который способен выдержать вес двигателя.

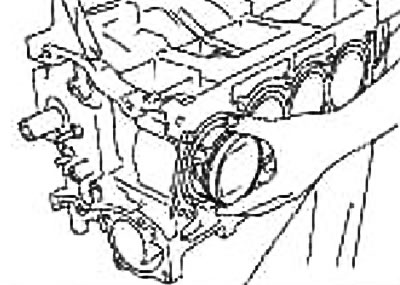

- верхнюю часть впускного коллектора; см. раздел «Верхняя часть впускного коллектора»;

- выпускной коллектор; см. раздел «Выпускной коллектор»;

- клапанную крышку; см. раздел «Клапанная крышка»;

Внимание: Прежде чем убрать цепи, убедитесь, что стенд стоит устойчиво и нет риска его опрокидывания.

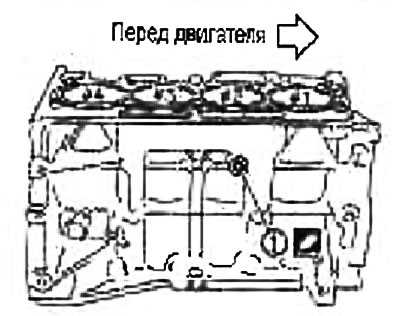

6. Слейте охлаждающую жидкость двигателя, вывернув пробку (1) из сливного отверстия в двигателе.

7. Снимите головку цилиндров. См. раздел «Снятие и установка».

8. Снимите масляный поддон (верхний и нижний). См. раздел «Масляный поддон и фильтр грубой очистки масла».

9. Снимите датчик детонации.

Внимание: Обращайтесь с датчиком осторожно, избегая ударов.

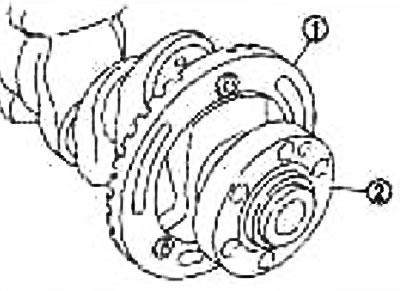

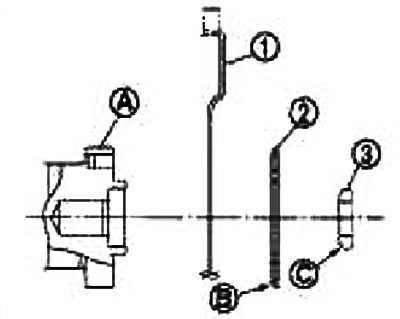

10. Снимите крышку, а затем датчик угла поворота коленвала (POS).

1. Датчик угла поворота коленвала (POS)

2. Кольцевое уплотнение

3. Крышка

А. Блок цилиндров с левой стороны

- Обращайтесь сдатчиком осторожно, не роняйте и не ударяйте его.

- Не разбирайте датчик.

- Не допускайте попадания металлического порошка на магнитную часть наконечника датчика.

- Не оставляйте датчик в местах, где они могут подвергнуться воздействию магнетизма.

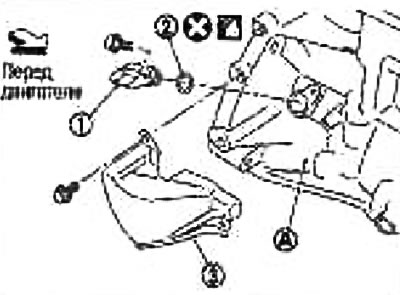

11. Снимите направляющую втулку (1) при помощи съемника (специнструмент: ST16610001) (А) или подходящего инструмента (на моделях с АКП).

Примечание: На моделях с МКП направляющей втулки нет.

12. Снимите шатуны и поршни в сборе следующим образом:

- а. Подведите шатунную шейку снимаемого шатуна в НМТ.

- b. Снимите крышку большой головки шатуна.

- с. Вытолкните шатун и поршень в сборе в сторону головки цилиндров рукояткой молотка или аналогичным инструментом.

- Не повредите контактную поверхность крышкой подшипника шатуна.

- Вынимая большую головку шатуна, не повредите стенки цилиндра и шатунную шейку.

13. Снимите подшипники с шатуна и крышки подшипников шатуна.

Внимание: При снятии сделайте пометки по положению их установки и складывайте по порядку, не смешивая их.

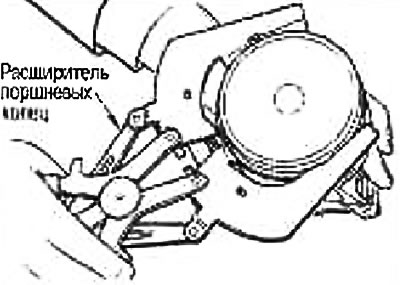

14. Снимите поршневые кольца с поршней.

Перед снятием поршневых колец проверьте боковой зазор поршневого кольца. См. раздел «Боковой зазор поршневого кольца».

Воспользуйтесь расширителем поршневых колец (подходящий специнструмент).

Внимание: При снятии поршневых колец не повредите поршень. Не разводите поршневые кольца слишком широко - они могут сломаться.

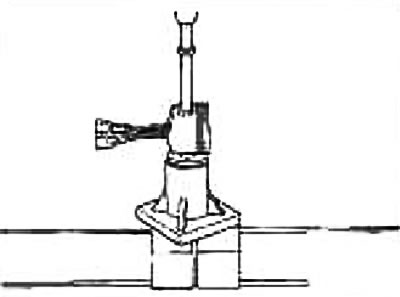

15. Снимите поршень с шатуна.

Выпрессуйте поршневой палец при помощи стенда и пресса.

- Стенд: ST13030020

- Выколотка: KV10109730

- Центральная крышка: KV10110310

Внимание: Не повредите поршень и шатун.

Примечание: Поршневой палец имеет прессовую посадку в шатуне.

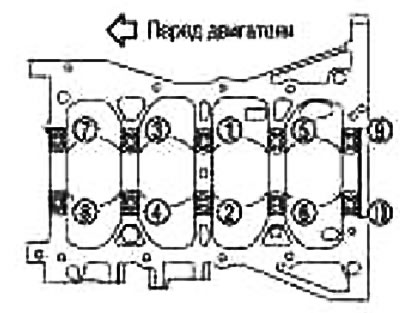

- а. Ослабляйте и выворачивайте болты в несколько проходов в порядке, обратном изображенному на рисунке.

- b. Снимите крышки коренных подшипников, слегка постукивая пластиковым молотком.

- Не повредите и не деформируйте сигнальный диск (1), установленный на коленвалу.

- Укладывая коленвал на пол, подложите деревянный брусок так, чтобы сигнальный диск не касался поверхности пола.

- Снимайте сигнальный диск только в случае необходимости.

Примечание: При снятии и установке сигнального диска пользуйтесь головкой TORX (размер: Е40).

18. Снимите задний сальник с заднего торца коленвала.

19. Выньте коренные (верхние и нижние) и упорные подшипники из блока цилиндров и снимите крышки коренных подшипников.

Внимание: При снятии сделайте пометки по положению их установки и складывайте по порядку, не смешивая их.

Сборка

1. Продуйте сжатым воздухом каналы охлаждающей жидкости, масляные каналы, цилиндры и картер и удалите из них посторонние частицы.

Внимание: Наденьте защитные очки.

2. Вверните пробку (1) в сливное отверстие блока цилиндров, как показано на рисунке.

Пользуйтесь фирменным герметиком или эквивалентным.

Момент затяжки: 9,8 Н·м (1,0 кг·м)

- а. Удалите пыль, грязь и масло с контактных поверхностей под подшипники в блоке цилиндров и с крышек коренных подшипников.

- b. Поставьте упорные подшипники с обеих сторон шейки №3 (В) в блоке цилиндров.

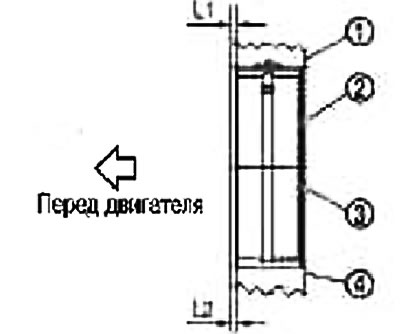

- с. Установите коренные подшипники (1), соблюдая направление установки.

Перед установкой коренных подшипников нанесите свежее моторное масло на поверхности подшипников (изнутри). С обратной стороны масло не наносите, но тщательно протрите ее.

Убедитесь, что смазочные отверстия в блоке цилиндров совместились с отверстиями в соответствующем подшипнике.

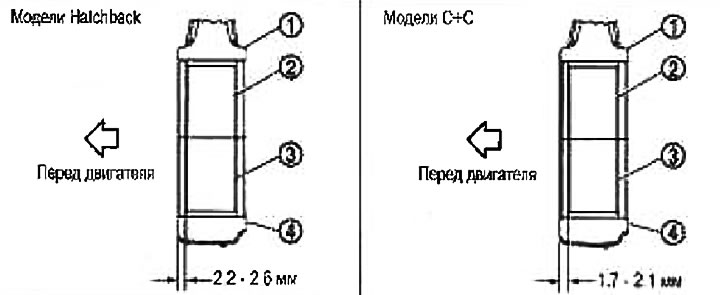

Установите коренные подшипники, как показано на рисунке.

1. Блок цилиндров

2. Коренной подшипник (верхний)

3. Коренной подшипник (нижний)

4. Крышка коренного подшипника

Примечание: Установите коренные подшипники по центру, соблюдая указанные размеры. При проведении ремонта центральное положение можно проверять визуально.

| Положение шейки | №1 | №2 | №3 | №4 | №5 |

| L1 | 1,65-2,05 мм | 1,25-1,65 мм | 2,30-2,70 мм | 1,25-1,65 мм | 1,60-2,00 мм |

| L2 | 1,30-1,70 мм | 1,30-1,70 мм | 2,30-2,70 мм | 1,30-1,70 мм | 1,30-1,70 мм |

Внимание: Размер «L1» шейки №3 представляет собой расстояние от торца основания корпуса шейки (перемычки) (а не расстояние от торца упорного подшипника).

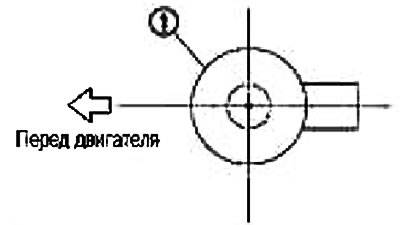

- а. Установите сигнальный диск (1) с обратной стороны коленвала фланцем в сторону противовеса (в сторону переда двигателя).

- b. После установки коленвала и сигнального диска при помощи установочного штифта затяните болт.

- с. Снимите установочный штифт.

5. Установите коленвал в блок цилиндров.

Проверните коленвал от руки и убедитесь, что он вращается свободно.

Внимание: Пока не устанавливайте задний сальник.

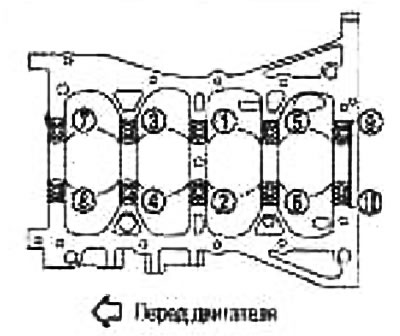

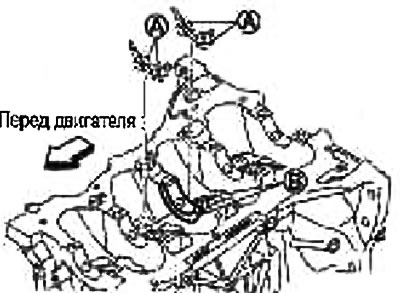

6. Установите крышки коренных подшипников.

Ориентируйтесь по метке переда (В) и маркировке номера шейки (А).

Примечание: Блок цилиндров и крышки коренных подшипников изготавливаются за одно целое. Их замена производится только в комплекте.

7. Затяните болты крышек коренных подшипников в порядке, указанном цифрами на рисунке, следующим образом:

- а. Нанесите свежее моторное масло на резьбу и посадочную поверхность крепежных болтов.

- b. Затяните болты крышек коренных подшипников.

- с. Доверните на 60° по часовой стрелке (затяжка на угол) в порядке, указанном цифрами на рисунке.

После затяжки крепежных болтов проверните коленвал от руки и убедитесь, что он вращается свободно.

Проверьте осевой люфт коленвала. См. раздел «Осевой люфт коленвала».

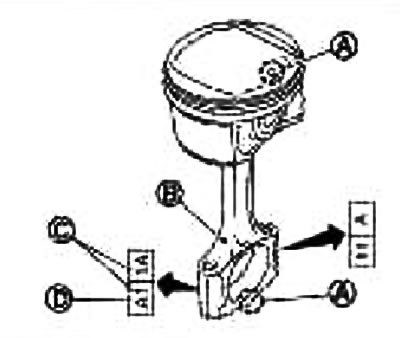

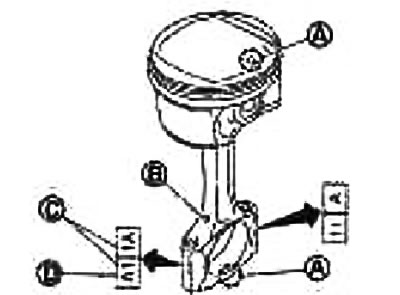

- а. Соберите поршень и шатун так, чтобы метка переда (А) на днище поршня и Ns цилиндра (С) на шатуне располагались, как показано на рисунке.

В. Смазочное отверстие

D. Класс большой головки шатуна

- b. Запрессуйте поршневой палец при помощи стенда (специнструмент).

- Стенд: ST13030020

- Пружина: ST13030030

- Выколотка: KV10109730

- Центральный вал: KV10114120

- Центральная крышка: KV10110310

Внимание: Запрессовывайте так, чтобы не повредить поршневой палец.

Примечание: Поршневой палец имеет прессовую посадку в шатуне.

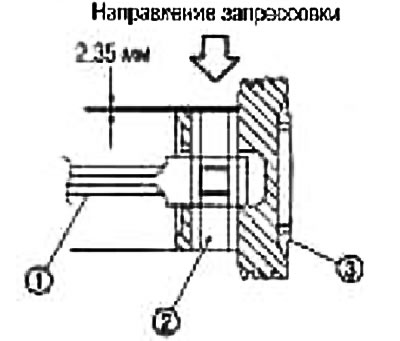

Запрессовыеайте поршневой палец (2) со стороны поршня «А» на глубину 2,35 мм.

После установки убедитесь, что поршень (3) перемешается свободно.

9. Поставьте поршневые кольца при помощи расширителя (подходящий специнструмент).

- При установке поршневых колец не повредите поршень.

- Не разводите поршневые кольца слишком широко - они могут сломаться.

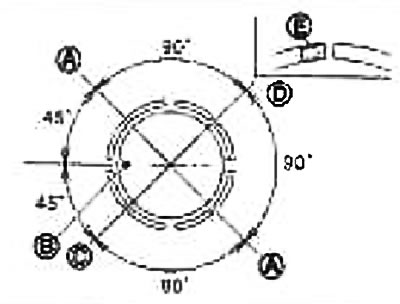

Располагайте замки поршневых колец относительно метки переда поршня (В), как показано на рисунке.

А. Стык верхнего или нижнего скребка маслосъемного кольца (любого из них)

С. Стык второго компрессионного кольца, стык маслосъемного кольца, распорного кольца

D. Стык верхнего компрессионного кольца

Ставьте второе компрессионное кольцо выбитой маркировкой (Е) вверх.

Маркировка: Второе компрессионное кольцо: «R»

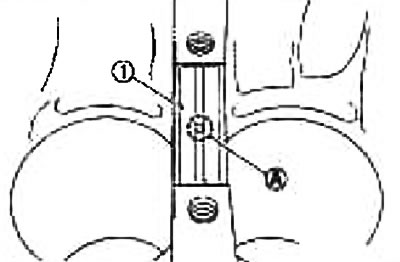

10. Установите подшипники в шатуны и крышки.

При установке подшипников шатуна нанесите свежее моторное масло на поверхности подшипников (внутренние). С обратной стороны масло не наносите, но тщательно протрите ее.

Устанавливайте подшипник по центру.

Примечание: Выступа стопора на подшипнике не предусмотрено.

Убедитесь, что смазочные отверстия на шатуне совместились с отверстиями в соответствующем подшипнике.

Устанавливайте шатуны по размерам, указанным на рисунке.

1. Шатун

2. Подшипник шатуна (верхний)

3. Подшипник шатуна (нижний)

4. Крышка подшипника шатуна

Примечание: Устанавливайте подшипник шатуна по центру с соблюдением размеров, указанных на рисунке. При проведении ремонта центральное положение можно проверять визуально.

11. Установите шатуны и поршни в сборе на коленвал.

Подведите шатунную шейку устанавливаемого шатуна в НМТ.

Нанесите достаточное количество свежего моторного масла на стенки цилиндра, поршень и шатунную шейку.

Проверьте номер цилиндра, которому соответствует шатун.

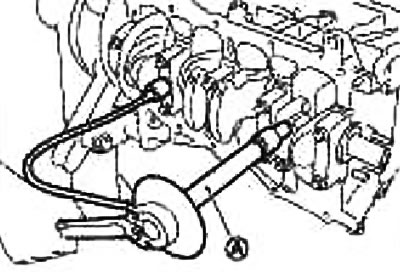

При помощи приспособления для сжатия поршневых колец (специнструмент: EM0347000Q) (А) или подходящего инструмента вставьте поршень меткой переда на днище поршня в сторону переда двигателя.

- Не повредите контактную поверхность крышкой подшипника шатуна.

- Вставляя большую головку шатуна, не повредите стенки цилиндра и шатунную шейку.

12. Установите крышку подшипника шатуна.

Перед установкой проверьте, соответствует ли маркировка номера цилиндра (С), выбитая на шатуне, маркировке на крышке.

А. Метка переда

В. Смазочное отверстие

D. Класс большой головки шатуна

13. Проверьте наружный диаметр болтов шатуна. См. раздел «Наружный диаметр болтов шатуна».

- а. Нанесите свежее моторное масло на резьбу и посадочную поверхность болтов шатуна.

- b. Затяните болты шатуна.

- с. Полностью ослабьте болты до 0 Н·м (0 кг·м)

- d. Затяните болты в несколько проходов.

- е. Доверните все болты на 60° по часовой стрелке (затяжка на угол)

После затяжки болтов убедитесь, что коленвал вращается свободно.

Проверьте боковой зазор шатуна. См. раздел «Боковой зазор шатуна».

15. Установите масляный поддон (верхний). См. раздел «Установка».

Устанавливайте задний сальник после установки масляного поддона (верхнего).

16. Запрессуйте задний сальник. См. раздел «Установка».

17. Установите маховик (на моделях с МКП) или ведущий диск (на моделях с АКП).

При установке маховика (на моделях с МКП) или ведущего диска (на моделях с АКП) на коленвал совместите установочный штифт со стороны коленвала с отверстием под штифт со стороны маховика/ведущего диска.

Установите ведущий диск (1), усилительный диск (2) и направляющую втулку (3), как показано на рисунке (на моделях с АКП).

А. Задний торец коленвала

В. Скругление

С. Фаска

Внимание: Соблюдайте направление установки (относительно передней и задней части).

При помощи выколотки диаметром 33 мм запрессуйте направляющую втулку на торец коленвала до упора (на моделях с АКП).

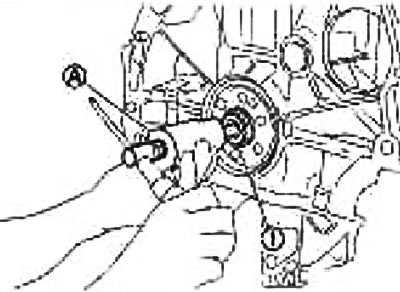

- Зафиксируйте коленвал от проворачивания держателем (специнструмент; KV11105210).

- Затяните крепежные болты крест-накрест в несколько проходов.

Устанавливайте датчик разъемами в сторону задней части двигателя.

- Не затягивайте болты, держась за разъем.

- Если Вы ударили или уронили датчик детонации, замените его новым.

- Убедитесь, что на контактной поверхности блока цилиндров и задней поверхности датчика детонации нет посторонних частиц.

- Убедитесь, что датчик детонации не задевает за другие части.

19. Установите датчик угла поворота коленвала (POS).

Затяните болты, убедившись, что датчик полностью вошел в установочное отверстие.

20. При установке направляющей масляного щупа (1) зафиксируйте участок (В), показанный на рисунке, на впускном патрубке (А), вставив направляющую сбоку блока цилиндров.

Ниссан ноут замена поршневых колец

Nissan Note. Стук поршней двигателя

| Стук обычно незвонкий, приглушенный; бывает вызван «биением» поршня в цилиндре. Лучше всего он прослушивается при малой частоте вращения коленчатого вала и под нагрузкой | |

| Увеличенный зазор между поршнями и цилиндрами | Замените поршни, расточите и отхонингуйте цилиндры |

| Чрезмерный зазор между поршневыми кольцами и канавками на поршне | Замените кольца или поршни с кольцами |

Стуки в поршневой группе

Стук поршня может иметь самые различные причины в работе двигателя.

• Перекос поршней из-за слишком большого зазора: слишком большой диаметр цилиндра или износ / попадание материала приводят к тому, что поршень переходит в наклонное положение в результате качания движения шатуна и перекладки поршня в цилиндре и при этом происходят сильные удары головки о рабочую поверхность цилиндра.

• качание поршня из-за недостаточного зазора в опоре пальца: зазор между поршневым пальцем и втулкой шатуна может быть слишком маленьким, зазор может, однако, также исчезнуть в работе из-за заклинивания или перекоса. Это происходит особенно из-за несоосности шатуна (изгиб или перекос)

• Удар поршня в направлении пальца: боковой удар поршня о стенку цилиндра исходит в большинстве случаев от стержня шатуна. Из-за несоосности стержня шатуна (изгиб, но особенно перекос) поршень при ходе выполняет качающееся движение в продольной оси двигателя, причем поршень попеременно ударяется о цилиндр, несимметричные шатуны или эксцентричная опора поршня в шатуне имеют тот же эффект.

• Попеременные удары поршневого пальца о стопоры поршневого пальца: осевое смещение поршневого пальца всегда является последствием несоосности между осью поршневого пальца и осью коленчатого вала. Как уже описано в предыдущем пункте, изгиб или перекос шатуна, а также асимметрия в шатуне являются наиболее частыми причинами таких дефектов. Слишком большой зазор опоры шатуна (шейка подшипника шатуна на коленчатом валу) может, однако, вызвать боковое качание шатуна, особенно при низкой частоте вращения. Поршневой палец из-за этого заклинивается в бобышке шатуна и качается в отверстии поршневого пальца. Удары поршневого пальца о стопоры пальца являются последствием.

• Не соблюдено направление сборки поршня: для перекладки поршня перед верхней мертвой точкой и перед началом рабочего такта ось поршневого пальца смещена на несколько миллиметров в сторону нагруженной стороны поршня. Если поршень вводится в цилиндр смещенным на 180° и тем самым поршневой палец смещается в не ту сторону, то перекладка поршня осуществляется в неправильный момент. Качание поршня в результате этого происходит сильнее и громче.

В цилиндропоршневой группе за время эксплуатации автомобиля происходит износ деталей, и чаще всего различные шумы возникают из-за увеличенного зазора между поршнем и самим цилиндром. Но нередко дефекты появляются вследствие неаккуратной эксплуатации, очень плохо поршневая группа переносит перегрев. Причины появления стуков в ЦПГ:

-изношены гильзы цилиндров;

-лопнула перегородка на поршне между поршневыми кольцами;

-есть трещины на юбке поршня;

-на юбке поршня имеются задиры;

-лопнул поршневой палец;

-имеется люфт между верхней втулкой шатуна и поршневым пальцем;

-на поршневых пальцах есть выработка.

Соединение поршней с шатунами может быть «горячим» или «плавающим»:

при горячей посадке поршневой палец запрессовывается в верхнюю головку шатуна;

при плавающей посадке поршневой палец свободно вращается во втулке, на поршне он фиксируются стопорными кольцами.

Стук в поршневой группе может возникать, если палец вышел из поршня и достает по стенке цилиндра. Такое случается, если:

палец слабо запрессован во втулке (при горячей посадке);

вылетел стопор на поршне (при плавающей посадке).

Руководство по замене поршневых колец

То, что автомобилю требуется именно замена поршневых колец, а не какие-то другие ремонтные работы, расскажет сам двигатель. Признаки подобной неисправности проявляются довольно ярко, поэтому не заметить их будет сложно. Но прежде чем говорить о симптомах, нужно понять, что представляют собой кольца, и какую роль они играют в работе двигателя.

Что такое поршневые кольца, их назначение

Поршневые кольца представляют собой упругие незамкнутые элементы, которые устанавливаются в специальные канавки на корпусе поршня. Изготавливают их из стали или чугуна повышенной прочности, а сверху покрывают легирующим материалом. Легирующее покрытие еще больше увеличивает прочность, а также снижает скорость износа.

Обычно в поршень вставляются 3 кольца: 2 компрессионных (занимают 2 верхних канавки) и 1 маслосъемное (нижняя канавка). Задача компрессионных колец – не допустить прорыва раскаленных газов вдоль поршня в картер двигателя. Маслосъемное – снимает лишнее масло с зеркала цилиндра, не давая ему попасть в камеру сгорания. Кроме того, кольца снижают температуру поршня, передавая практически половину тепла его поверхности на стенки цилиндра.

Когда поршневые кольца перестают справляться с возложенными на них задачами, ввиду своего износа, двигатель автомобиля сигнализирует об этом проявлением соответствующих симптомов.

Признаки износа поршневых колец

О том, что износ дошел до критической стадии, свидетельствует синий или черный дым из выхлопной трубы. Это указывает на то, что излишки масла попали в камеру сгорания мимо маслосъемного кольца и сгорели там вместе с топливом. Черный дым, выходящий из трубки вентиляции картера, говорит о том, что компрессионные кольца из-за износа допускают прорыв газов из камеры сгорания в его полость.

Критический износ сопровождается снижением компрессии (способность удерживать давление) в цилиндрах двигателя. Это означает, что часть газов, образовавшихся при сгорании топливной смеси, которая должна была толкать поршень, прорвалась в картер, не совершив полезную работу. Именно это приведет к падению давления в цилиндре, следовательно, двигатель потеряет часть мощности. Наблюдается повышенные расход масла.

Проверяется компрессия специальным прибором – компрессометром. Когда номинальные значения давления неизвестны (нет инструкции по эксплуатации), сначала оно измеряется в сухом цилиндре, затем через свечное отверстие заливается немного моторного масла, и замер делается заново. Если компрессия повысится, значит, требуется замена колец. Подобные признаки могут наблюдаться и в случае их «залегания».

«Залегание» происходит, когда образовавшийся в канавках поршня нагар мешает пружинить поршневым кольцам, результатом чего становится снижение плотности их прилегания к поверхности цилиндра.

Как заменить поршневые кольца самостоятельно

Конечно, замена колец – процедура довольно трудоемкая. Она требует аккуратности и определенных умений, но по большому счету сложного в ней ничего нет (если не снимать двигатель). Для этого нужно:

- снять головку блока цилиндров, соблюдая все рекомендации производителя автомобиля;

- слить масло, снять защиту маховика и поддон картера двигателя;

- снять маслозаборник;

- провернув коленвал, установить нужный поршень в нижнюю мертвую точку;

- открутить крышку шатуна и снять ее;

- вытащить поршень вместе с шатуном из цилиндра, толкая его вверх деревянной рейкой;

- очистить поршень от нагара. По его маркировке установить класс поршня, приобрести соответствующий ему новый комплект поршневых колец;

- каждое новое кольцо перед установкой сначала вставляется в цилиндр для проверки зазора в замке. Зазор должен соответствовать величине, указанной в руководстве по эксплуатации автомобиля. Если он меньше необходимого, то торцы замка аккуратно подпиливаются надфилем;

- поршни тщательно очищаются от нагара. Отверстия, предназначенные для слива масла, также прочищаются подходящей деревянной палочкой. Очищенные канавки смазываются чистым моторным маслом;

- одеваются кольца начиная с маслосъемного. На одной из сторон кольца стоит маркировка «ТОР» (вверх), которая указывает, как оно должно быть установлено в поршень. Замки должны устанавливаться через 120 градусов относительно друг друга. Это исключит сквозное проникновение через них газов. Нельзя одевать кольца «витком», такая установка может сопровождаться появлением микротрещин, которые приведут к их поломке;

- произвести сборку в обратной последовательности, параллельно очищая все чистой ветошью и смазывая свежим моторным маслом. Поршни должны устанавливаться именно в те цилиндры, откуда они были сняты. Также и крышки шатунов с шатунными вкладышами должны надеваться на те же шатуны, с которых их сняли.

Если износ шатунных вкладышей позволяет использовать их повторно, то замену делать не стоит, так как для этого понадобится расточить шейки коленвала. Самостоятельно такую работу без опыта качественно выполнить не получится.

Инструменты, необходимые для проведения работ

Для замены колец понадобятся:

- наборы рожковых и накидных ключей, а также вороток с удлинителем и головками номиналом от 10 – 19;

- динамометрический ключ;

- спец. обжим (оправка).

Кроме того, понадобится герметик устойчивый к воздействию масла. Он пригодится во время установки прокладок поддона картера и клапанной крышки.

И вроде бы ничего сложного в перечисленных выше действиях нет, если замену производить не снимая двигатель с автомобиля. Однако есть нюансы, без учета которых двигатель с новыми кольцами долго не проработает. Когда цилиндр достигает предельной стадии износа, на поверхности его зеркала образуется «ступенька». Ударившись об нее, новое кольцо либо сразу сломается, либо получит трещину, которая в итоге все равно приведет к его поломке. Кроме того, канавки старого поршня также имеют износ, поэтому притирка новых колец к цилиндру будет затруднена или вовсе невозможна. Это значит, что дефектовку поршневой группы и цилиндров лучше доверить профессионалам.

Расточкой и хонингованием цилиндров также должны заниматься квалифицированные специалисты. К тому же эту работу выполнить без снятия двигателя невозможно. Поэтому перед тем как браться за дело, стоит хорошо подумать, реально оценить свои силы и возможности. Чтобы результатом ремонта не стала замена поршневой группы в целом, или того хуже – не пришлось бы сдавать двигатель в капитальный ремонт.

Двигатель

Но поршне находятся 2 компрессионных и одно маслосъемное кольцо.

Коленчатый вал расположен в пяти коренных подшипниках.

Головка цилиндров закреплена на блоке болтами.

Два распределительных вала размещены в головке цилиндров и приводят клапаны через коромысла, закрепленные на толкателях с гидрокомпенсаторами клапанных зазоров. Коромысла передают движение на клапаны через ролики с игольчатыми подшипниками. Привод распределительных валов осуществляется от коленчатого вала через цепь.

Масляный насос находится в передней крышке блока цилиндров и приводится напрямую от коленчатого вала.

Компоненты и схема системы смазки двигателя

Перед проведением каких-либо процедур обслуживания двигателя произведите чистку двигательного отсека и наружных поверхностей силового агрегата с применением специального растворителя. Такая обработка позволит избежать попадания грязи внутрь двигателя.

В случае необходимости, определяемой характером предстоящей работы, можно снять капот с целью обеспечения свободы доступа к подлежащим обслуживанию компонентам (смотрите главу Кузов). Во избежание случайного повреждения лакокрасочного покрытия прикрывайте крылья автомобиля специальными чехлами или старыми одеялами.

Чрезмерный расход двигательного масла можно считать сигналом о необходимости проведения проверки состояния поршневых колец, маслоотражательных колпачков и/или направляющих втулок клапанов. Естественно, прежде всего, следует удостовериться, что потери масла не связаны с развитием его внешних утечек. Проверьте компрессию в цилиндрах (смотрите главу Компрессия двигателя), чтобы определить общее состояние двигателя.

Потеря развиваемой мощности, нарушение стабильности оборотов, чрезмерный шум клапанного механизма и повышенный расход топлива обычно являются достаточно характерными признаками необходимости выполнения капитального ремонта двигателя, в особенности, когда все эти факторы проявляются одновременно. Если выполнение полного спектра настроек не поможет в устранении проблем, единственным выходом из положения будет проведение общих механических работ по восстановлению двигателя.

Капитальный ремонт двигателя не требует от исполнителя высокой профессиональной подготовки, однако отнимает достаточно много времени. Следует спланировать отказ от пользования автомобилем на срок не менее двух недель, в особенности при необходимости обращения за помощью в механическую мастерскую с целью выполнения отдельных восстановительных работ.

В заключение можно заметить, что все усилия по выполнению восстановительного ремонта изношенных компонентов окажутся потраченными впустую при небрежном отношении к требованию соблюдения чистоты при сборке агрегата.

Общие сведения и технические данные

- CR10DE

- CR12DE

- CR12DE

- CR14DE

- CR10DE

- CR12DE

- CR14DE

- CR10DE

- CR12DE

- CR14DE

- CR10DE

- CR12DE и CR14DE

- Стандартное

- Минимальное допустимое

- При оборотах холостого хода

- При 2000 об/мин

- При 6000 об/мин

- Стандартное

- Предельное допустимое

- Стандартные

- «Горячие»

- «Холодные»

Фазы ГРМ (без учета динамической корректировке)

Ремонт двигателя Nissan (Ниссан) Almera

(N16 [рестайлинг] хетчбэк 3-дв. 1.5 DCi MT)

Мы производим все виды ремонта двигателя , начиная от частичного ремонта агрегатов и заканчивая капитальным ремонтом двигателя.

Частичный ремонт двигателя обычно не подразумевает снятия двигателя и его последующей установки, что значительно уменьшает стоимость ремонта.

- замена прокладки ГБЦ,

- замена топливного насоса высокого давления,

- замена маслосъемных колпачков,

- замена клапанов,

- замена элементов газораспередлительного механизма и системы выпуска.

Стоимость такого ремонта варьируется в зависимости восстанавливаемых или заменяемых механизмов двигателя

Стоимость капитального ремонта составляет от 0 рублей.

АКЦИЯ ДО 31 МАЯ!

ДИАГНОСТИКА ДВИГАТЕЛЯ - БЕСПЛАТНО

ЭВАКУАТОР В ПРЕДЕЛАХ КАД - БЕСПЛАТНО

В стоимость капительного ремонта двигателя входит:

- снятие двигателя;

- деффектовка узлов и агрегатов, требующих замены или восстановления;

- ремонт кривошипно-шатунного механизма или его замена;

- восстановление поршневой группы, замена колец;

- ремонт клапанных механизмов ГБЦ;

- замена всех прокладок;

- замена всех фильтров;

- замена масла;

- установка двигателя

Стоимость ремонта

| Наименование | Цена, руб |

|---|---|

| Регулировка клапанов | 1000 |

| Замена прокладки ГБЦ | 4000 |

| Замена распредвала | 6000 |

| Замена прокладки коллектора | 1000 |

| Замена сальника коленвала | 1500 |

| Замена маслосъемных колпачков | 5500 |

| Замена масляного насоса | 1500 |

| Замена поршневых колец | 8000 |

| Замер компрессии | 800 |

| Диагностика эндоскопом | 1200 |

| Промывка инжектора | 1200 |

| Замена клапанов | 15000 |

| Замена бензонасоса | 2000 |

| Замена масла (с фильтром) | 500 |

| Замена двигателя | 12000 |

Когда необходимо ремонтировать двигатель ?

- повышенный расход масла в двигателе;

- белый, серый или черный дым из выхлопной трубы;

- нагар на свечах зажигания;

- неравномерная (подтраивание) работа двигателя на холостом ходу;

- повышенный расход топлива;

- перепады мощности двигателя;

- стук, скрежет, завывание в двигателе и другие посторонние звуки;

- низкое давление масла в двигателе;

- перегрев двигателя.

Диагностика двигателя в нашем сервисе бесплатна. Мы готовы ответить на все Ваши вопросы по телефону: 715-15-89

Если Вы уже были на диагностике и Вам известна проблема автомобиля, то Вы всегда можете позвонить нам по телефону 715-15-89 и проконсультироваться по конечной стоимости ремонта вашего .

Nissan Note с пробегом: подвеска практически от Логана, вечная АКП и неизбежный масложор моторов

В первой части обзора Ноута мы пришли к выводу, что по части кузова, салона и электрики машины крепкие и выносливые. Пускать всё на самотёк не стоит, а поддержание в исправном состоянии окажется недорогим. Во второй части будем рассматривать ходовую часть, трансмиссии и моторы.

Тормоза, подвеска и рулевое управление.

Передние тормозные механизмы не любят грязи, которая вызывает ранний износ направляющих и «пальцев» суппорта, но средний ресурс – 10 с гаком лет – вполне нормальный результат. Ресурс расходников тоже неплохой: порядка 60-100 тысяч для дисков – в зависимости от стиля вождения, и не менее 30 тысяч для оригинальных колодок даже у отчаянных «гонщиков».

Задние барабанные тормоза при пробегах за сотню тысяч могут добавить немного хлопот из-за сложностей с регулировкой, чаще всего причина кроется в коррозии «солдатиков» и вытянутых тросах ручного тормоза. Износ задних колодок обычно требует их замены при пробегах 200+, барабаны и вовсе почти вечные. Если, конечно, машина не ездила регулярно с полной загрузкой и на высокой скорости.

Подвески у платформы В0, как мы знаем по Логану и ему подобным, отличные. На Ноуте она не идентична, но похожа. Да, здесь другая жёсткость сайлентблоков и другие формы рычагов. Ходит подвеска тоже долго, а если срочно нужны запчасти, то буквально в любом селе магазин ВАЗ предложит вам рычаги от Largus. Большая часть элементов передней подвески имеет ресурс 100+ тысяч километров, а задней – ещё больше.

Количество качественного «неоригинала» огромно, правда, и откровенного мусора среди запчастей хватает. Особенно опасайтесь плохих задних опор переднего рычага и опор амортизаторов – эти элементы в случае неудачного выбора ресурс имеют околонулевой, до 10 тысяч километров. Пружины, амортизаторы и стойки стабилизаторов во многом совместимы с Largus/Logan: либо встают «болт-он», либо требуют минимальных переделок.

Задняя балка имеет почти вечные сайлентблоки креплений, а удары и стук – это обычно следствие износа вышеупомянутых нижних опор амортизатора.

Больше проблем с передним подрамником, где нужно на каждом ТО проверять состояние «сайлентов». Он, в силу особенностей конструкции, очень нагружен, а в случае износа резинок и поломок передних опор быстро разбивает крепления, особенно на машинах с АКП из-за устройства опор коробки. Сама конструкция у подрамника тоже довольно «нежная», повреждения его геометрии регулярно случаются при перегрузках и ударах. К счастью, стоимость детали смешная по меркам европейских авто, меньше 7 тысяч рублей за новый «совместимый».

Как я уже говорил, рулевое управление существенно различается у европейских и японских машин. Европейские имеют ЭУР на валу рулевой колонки, а у JDM-машин стоит гидроусилитель. Как ни странно, последний вариант существенно надежнее. Во всяком случае, поломки рулевой рейки или насоса – большая редкость, случающаяся при пробегах 200+, а вот с ЭУР все не так просто.

Сам механизм достаточно крепкий, неприятности его описаны в разделе «Электрика» в первой части и тоже случаются не часто и при больших пробегах. Но ранний износ шлицевого соединения рулевой колонки и стуки самой рейки – это как раз следствие применения такой схемы усилителя. К тому же такой механизм сильно нагружает вышеупомянутые сайлент-блоки подрамника. Что порождает дополнительные стуки и люфты.

Трансмиссия

Про «электрический полный привод» Ноута я, опять же, рассказывал в первой части материала, здесь остановимся кратко. Сам конструктив, который не позволяет машине тронуться только тягой задней оси на грунтовой дороге, обречен. В чем был его смысл по замыслу конструкторов, непонятно, но из-за наличия электромотора у «полноприводных» машин нет запасного колеса и изменена конструкция кузова. Зато есть лишние 4 см дорожного просвета, что немного облегчает им жизнь зимой.

Выбор машины с МКП обычно позволяет забыть о проблемах трансмиссии. Приводы и ШРУС хлопот не доставляют, если пыльники целы и машина не попадала в ДТП.

Пятиступенчая МКП серии F5, она же RS5F, отличается довольно шумной работой и высокой скоростью износа муфты включения пятой передачи. В принципе, ничего страшного в этом нет, муфта меняется даже без снятия коробки с машины, ну а шумность успешно лечится заливкой большего объема масла. Можно даже перейти и на ATF DX2, в ряде случаев это помогает.

Еще часто проявляется продольный люфт первичного вала, что сказывается опять-таки, в основном, на шумности работы МКП. Еще реже встречается гул подшипников вторичного вала, и эта неприятность уже серьезнее: может закончиться поломкой корпуса коробки. Но если уровень масла не упускали, то шансы поймать такую неприятность очень малы.

При нормальном обслуживании, замене масла хотя бы раз в 60-90 тысяч и отсутствии течей велики шансы, что коробка переживет машину. А если что-то стучит внутри, не поленитесь, обратитесь в сервис для разборки и диагностики.

С автоматическими трансмиссиями все еще лучше, чем с «механикой». Основная коробка-автомат на европейских машинах – это Jatco RE4F03A, почти «вечная» четырехступка, которую ставили на Ниссаны очень долго. Причем ставили ее даже с мотором 3,0, а уж двигатель 1,6 или 1,5 на японских Note повредить ее точно не могут.

Рассказывать про нее почти нечего. Вывести ее из строя может либо перегрев, либо сильная и долгая течь масла вследствие износа сальника гидротрансформатора при больших пробегах. Ещё бывает, что тысяч после 300 по причине предельного износа соленоидов гидроблока упадет давление в пакетах фрикционов и они сгорят. В общем, нужен либо огромный пробег, либо грубейшая эксплуатационная ошибка. При этом бэушная коробка стоит от 15 до 40 тысяч рублей, причем на «европейца» поставить японскую можно с небольшими переделками, что практически закрывает вопрос с капремонтами, они попросту не имеют смысла.

Праворульные машины, в основном, оснащаются другой АКП – вариатором JF009E, он же RE0F08A. Этот агрегат в целом тоже весьма надежен, хотя список потенциальных проблемных мест известен: это ремень (виноваты резкие зимние старты) и степ-мотор (виноваты многочисленные циклы разгонов и торможений).

Плохое техобслуживание легко его добьет, а масло для вариаторов сравнительно дорогое, и меняют его крайне неохотно. Да и внешний фильтр тонкой очистки мало кто меняет по регламенту, хотя на возрастных машинах его стоит менять не раз в 60 тысяч пробега, а раз в 20-30.

Но даже в таких условиях эта АКП, в большинстве случаев, спокойно проходит до пробегов в 250-300 тысяч, если масло хотя бы изредка меняли, а движение было сравнительно неторопливым.

Ну а если не свезло, то «средние» ремонты этого вариатора обычно включают в себя замену степ-мотора и подшипников конусов, обычно попутно проверяют еще и работу соленоидов и насоса. При повреждениях конусов и ремня проще заменить его в сборе, ведь даже б/у комплект конусов и ремня на Note стоит дороже, чем целый агрегат с гарантией.

Есть ещё небольшой нюанс, связанный с системой охлаждения вариатора. На машинах до первого рестайлинга у вариатора была совершенно классическая система охлаждения с теплообменником в «холодном» бачке радиатора. Надежно и достаточно производительно. Но на машинах после рестайлинга систему охлаждения поменяли, перенеся теплообменник непосредственно на сам вариатор. Вторая схема для вариатора имеет свои преимущества, ведь гидротрансформатор в вариаторе греет его очень слабо и, в основном, на холостых оборотах. А нагрев вариатора сразу от двигателя позволяет быстрее достичь рабочей температуры.

Но есть и обратная сторона. Даже с новым теплообменником вариатор греется до температуры в 90+ градусов под нагрузкой, что уже не очень хорошо. С годами теплообменник забивается, особенно если масло менять редко и за чистотой фильтра не следить. Забитый теплообменник гарантирует температуру 120+, что для этой конструкции уже очень много. Ремень при этом работает штатно, но соленоиды и степ-мотор, а также маслонасос изнашиваются очень быстро. Как и подшипники, которые проворачивает в корпусе коробки – их преднатяг не рассчитан на такую рабочую температуру.

Моторы

Основными моторами российских «Енотов» являются бензиновые двигатели 1,4 CR14DE и 1,6 HR16DE, реже встречается «праворульный» 1,5 HR15DE и европейские дизельные моторы K9K того же рабочего объема.

У вспомогательного оборудования особенных сложностей нет, но надо отметить очень небольшой ресурс системы выхлопа, опор моторов и капризную систему зажигания, а также очень сильно загрязняющиеся дроссели всех бензиновых двигателей. Обратите внимание и на слабую окраску поддонов двигателей: отмечены случаи прогнивания насквозь – я упоминал это в первой части в разделе «Кузов». Система охлаждения не радует радиаторами, боящимися дорожных реагентов: у них со временем расползается нижняя часть, да и текут они довольно часто.

Моторы 1,4 литра 88 л.с. серии CR14DE по конструкции довольно современны и представляют собой сферический японский малолитражный мотор в вакууме. Блок цилиндров алюминиевый, гильзы чугунные, мотор очень компактный и длинноходный. Привод ГРМ – цепью, есть один фазорегулятор на впуске. Конечно же, объединенный в один узел катализатор и выпускной коллектор. А еще у машины очень компактный впуск, отсутствуют гидрокомпенсаторы, и конструкция рассчитана на маловязкие масла.

В целом мотор достаточно надёжный – главное, не перегревать сильно и менять масло вовремя. Желательно не злоупотреблять слишком жидкими маслами 0W20 при пробегах больше сотни тысяч – мотор прекрасно работает на 5W40 и 5W30. Менять масло лучше часто, раз в 7-8 тысяч.

Регулировка зазоров клапанов требуется раз в 80-100 тысяч километров, но на этом моторе они редко сильно отклоняются от нормы и, при отсутствии явных признаков неправильной регулировки, можно немного потянуть с этой операцией.

Моторы HR15DE и HR16DE отличаются только ходом поршня, поэтому их мы рассмотрим вместе. Конструкция во всем подобна семейству CR, но блок чуть крупнее, плюс отличается механизм впуска и масляный насос.

К сожалению, ресурс поршневой группы также ограничен ростом расхода масла из-за закоксовки, а при больших пробегах моторы сильно стучат юбкой поршня «на холодную», но эта проблема при аккуратной эксплуатации – еще не повод его капиталить. А вот ресурс цепного ГРМ и необходимость систематической регулировки зазоров клапанов расстраивают. Цепи могут вытянуться уже после 150 тысяч пробега, а к 250 потребуют замены почти наверняка. Регулировка зазоров проводится подбором очень недешевых толкателей (и в сервисе, где эти наборы есть), а выполнять ее нужно раз в 60 тысяч, если не хотите менять еще и распредвалы. Штатно регулировка нужна раз в 100 тысяч, но это явно завышенная цифра. Если на машине стоит ГБО, то клапанам придется очень тяжело, а регулировку нужно проводить еще чаще. Тянуть или полагаться на слух не стоит – клапаны прогорают очень быстро, детонация под нагрузкой получается легко, а износ распредвала и постели распредвала будет еще одним дорогим сюрпризом.

Многие жалуются на сложности при замене свечей – длинный впускной коллектор требует снятия перед этой операцией. По большому счёту, для хорошего мастера это не проблема. А вот сорванные резьбы свечей в ГБЦ – это уже серьёзно. Головка очень нежная, лучше всего тянуть свечи только «на холодную» и рекомендуемым моментом с помощью динамометрического ключа.

Кстати, о свечах. Загляните в колодцы – они часто бывают залиты маслом из-за рассохшегося герметика или прокладок. Устранить течь не так сложно – достаточно снять клапанную крышку.

Еще из глобальных и регулярных проблем можно отметить поломки модулей зажигания и блока управления двигателем. Последние случаются по двум причинам. Во-первых, вода попадает в ЭБУ, а дальше распространяется коррозия. Во-вторых, ключи блока любят сгорать при превышении тока управления на соленоиде фазорегулятора или маслонасоса. Новый блок стоит больше тысячи евро, выбор старых ограничен типом двигателя, хотя в крупных городах на разборках есть неплохой выбор. Так, после 2012 года система управления поменялась – в частности, в блоке появилось реле. Если машина «теряет ключи» или плохо запускается, то вполне возможно, что проблемы у нее с ЭБУ и отремонтировать легко не получится.

Машин с дизельным 1,5 К9К очень мало. Мотор неплох, но перегруженные вкладыши и капризная топливная аппаратура могут доставить немало неприятностей. Проверьте в первую очередь масляный фильтр мотора, при наличии медных частиц смело рассчитывайте на капремонт. Подробности читайте в обзоре Renault Megane, где они встречаются чаще.

Брать или не брать?

Это не самый шикарный, но определенно очень практичный автомобиль. Кузов у Note, в среднем, еще крепкий. Да, для того, чтобы машина через 10 лет не развалилась, придется вкладывать средства, но пока небольшие. Салон простецкий, зато практичный, и у одноклассников он не лучше. Силовые агрегаты очень удачные: недорогие и сравнительно беспроблемные. Ну а подвеска «как у Логана» – это не ругательство, это высшая похвала конструкции, если вы эксплуатируете машину в России.

Читайте также: